МИНИСТЕРСТВО МОРСКОГО ФЛОТА СССР

ИНСТРУКЦИЯ

ПО ТИПОВЫМ СПОСОБАМ И

ПРИЕМАМ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

С МЕТАЛЛОГРУЗАМИ

ПРИ ЗАГРУЗКЕ-РАЗГРУЗКЕ

ПОДПАЛУБНЫХ ПРОСТРАНСТВ СУДОВ

РД 31.41.16-86

Москва В/О «Мортехинформреклама»

1987

|

МИНИСТЕРСТВО МОРСКОГО ФЛОТА (МИНМОРФЛОТ) 103750 Москва, Жданова, 1/4 от 25.02.86 г. № ГФ-16/5-341 за № ____________________ |

РУКОВОДИТЕЛЯМ ОРГАНИЗАЦИЙ И ПРЕДПРИЯТИЙ ММФ |

Главным Управлением перевозок, эксплуатации флота и портов ММФ утвержден руководящий документ единой системы технологической подготовки производства морского порта (ЕСТПП МП) РД 31.41.16-86 «Инструкция по типовым способам и приемам погрузочно-разгрузочных работ с металлогрузами при загрузке-разгрузке подпалубных пространств судов» со сроком введения 1 декабря 1986 г.

Инструкция устанавливает типовые способы и приемы выполнения основных и вспомогательных операций на универсальных перегрузочных комплексах морских портов и предназначена для работников, осуществляющих, организующих и обеспечивающих погрузочно-разгрузочные работы в портах Минморфлота.

Для внедрения руководящего документа ПРЕДЛАГАЮ:

1. Начальникам портов ММФ:

1.1. Включить РД в комплект рабочей технологической документации.

1.2. При появлении новых прогрессивных типовых способов и приемов работ, не предусмотренных указанной Инструкцией, либо при обоснованной необходимости изменения типовых способов и приемов работ, вызванной специфическими условиями порта, обеспечить их разработку в соответствии с РТМ 31.0007-76.

1.3. При необходимости обеспечить корректировку рабочей технологической документации портов.

2. Контроль за использованием настоящего инструктивного письма возложить на заместителя начальника Главфлота ММФ тов. Куриленко В.Г.

|

Начальник Главного Управления перевозок, эксплуатации флота и портов |

В.С. Збаращенко |

МИНИСТЕРСТВО МОРСКОГО ФЛОТА СССР

Приложение к письму ММФ

от 25.02.86 № ГФ-16/5-341

ИНСТРУКЦИЯ

ПО ТИПОВЫМ СПОСОБАМ И ПРИЕМАМ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ С МЕТАЛЛОГРУЗАМИ

ПРИ ЗАГРУЗКЕ-РАЗГРУЗКЕ ПОДПАЛУБНЫХ

ПРОСТРАНСТВ СУДОВ

РД 31.41.16-86

Москва В/О «Мортехинформреклама»

1987

|

РАЗРАБОТАН |

Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта «Союзморниипроект» Одесский филиал «Черноморниипроект» |

|

|

Заместитель директора по научной работе, к.т.н. |

В.С. Зеленский |

|

|

Главный специалист - начальник сектора стандартизации и метрологии |

И.С. Вулихман |

|

|

Заведующий лабораторией технологии и механизации портов, к.т.н. |

В.Я. Зильдман |

|

|

Руководитель темы и ответственный исполнитель, к.т.н. |

В.С. Толкунов |

|

|

СОГЛАСОВАН |

Ленморниипроектом Главный инженер |

В.А. Фирсов |

|

Союзморниипроектом Главный инженер |

Ю.А. Ильницкий |

|

|

Отделом охраны труда и техники безопасности ММФ Заместитель начальника |

Г.Я. Кувшинов |

|

|

Министерством здравоохранения РСФСР Заместитель главного Государственного санитарного врача РСФСР |

Л.Г. Подунова |

|

|

УТВЕРЖДЕН |

Главным управлением перевозок, эксплуатации флота и портов ММФ Начальник Главфлота |

В.С. Збаращенко |

|

ЕСТПП МП. ИНСТРУКЦИЯ ПО ТИПОВЫМ |

РД 31.41.16-86 Вводится впервые |

Срок введения в действие

установлен с 01.12.86 г.

Настоящая Инструкция устанавливает типовые способы и приемы выполнения погрузочно-разгрузочных работ (ПРР) с металлогрузами при загрузке-разгрузке подпалубных пространств судов на универсальных производственных перегрузочных комплексах.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Загрузка-разгрузка металлогрузов осуществляется техническими средствами, указанными в таблице.

1.2. Выбор способа перемещения металлогрузов определяется в зависимости от конструктивных особенностей грузового помещения судна, класса, месторасположения и способа укладки груза.

1.3. Размещение и крепление металлогрузов производится в соответствии с требованиями РД 31.11.21.23-82.

Укладка металлогрузов должна осуществляться с соблюдением условий удобной и безопасной отстроповки и последующей строповки. При необходимости для этого предварительно укладываются прокладки (из бруса, металлических листов и др.).

1.4. В грузовых помещениях неудобной формы для обеспечения плотности и устойчивости штабеля должны устраиваться прочные выгородки, клетки и другие конструкции.

1.5. Крепление (снятие креплений), связанное с выполнением газосварочных работ, с устройством специальных настилов и клеток производится с соблюдением требований РД 31.81.10-75 силами бригад рабочих, состоящих из специалистов соответствующей квалификации.

Рекомендуемые способы загрузки-разгрузки

подпалубных

пространств судов при перегрузке металлогрузов

|

Наименование груза |

Класс груза по ЕКНВ |

Погрузка (П), выгрузка (В) |

Используемые технические средства |

Способы строповки |

|

|

1 |

Прокат черных металлов: |

||||

|

в жестких пачках (связках), слябы, блюмсы |

ММ-Д-8 |

Погрузчики с вилочным захватом, оснащенные удлинителем вил; спаренные погрузчика - при длине груза свыше 8 м |

|||

|

ММ-Д-14 |

|||||

|

ММ-Д-25 |

П |

||||

|

прибывающий поштучно; в нежестких пачках (связки) |

ММ-Д-8 |

- |

Края (судовая лебедка), система канифас-блоков |

С помощью стальных парных стропов и роликовых (такелажных) скоб «в удав», либо двойным охватом с помощью роликовых скоб (груз длиной более длины диагонали люка) |

|

|

ММ-Д-14 |

|||||

|

ММ-Д-25 |

|||||

|

в жестких пачках (связках), укладка которых позволяет работать погрузчиком |

ММ-Д-8 |

В |

Погрузчики с вилочным захватом, оснащенные удлинителем вил; спаренные погрузчики - при длине груза, свыше 8 м |

||

|

ММ-Д-14 |

|||||

|

ММ-Д-25 |

|||||

|

прибывающий поштучно; в нежестких пачках (связках); |

ММ-Д-8 |

В |

Кран (судовая лебедка), система канифас-блоков |

С помощью стальных парных стропов и роликовых (такелажных) скоб «в удав» |

|

|

ММ-Д-14 |

|||||

|

ММ-Д-25 |

|||||

|

в случаях, когда использование погрузчиков невозможно |

|||||

|

2 |

Трубы стальные диаметром 201 - 700 мм |

ММ-Т-8 |

ПВ |

Кран (судовая лебедка), система канифас-блоков - верхние ярусы |

С помощью стальных парных стропов и роликовых (такелажных) скоб «в удав» либо двойным охватом |

|

ММ-Т-14 |

|||||

|

ММ-Т-23 |

|||||

|

То же |

ММ-Т-8 |

В |

Кран |

Одновременная строповка торцевыми захватами труб под палубой и такого же количества труб на просвете люка |

|

|

MM-T-14 |

|||||

|

ММ-Т-25 |

|||||

|

Трубы чугунные диаметром до 100 мм в пакетах |

ММ-Т-25ч |

П |

Погрузчики с вилочным захватом |

||

|

Трубы стальные диаметром 701 - 1420 мм |

ММ-Т-8 |

П |

Края (судовая лебедка) |

С помощью стальных парных стропов и роликовых (такелажных скоб) «в удав» либо двойным охватом с помощью роликовых скоб (трубы длиной более длины диагонали люка |

|

|

ММ-Т-14 |

|||||

|

То же, при наличии на комингсе люка грузового помещения системы роликов размещения труб как вдоль, так и поперек диаметральной плоскости судна |

ММ-Т-8 |

В |

Кран |

С помощью подвески с торцевыми захватами |

|

|

ММ-Т-14 |

|||||

|

То же, при отсутствии системы роликов и радиусе округления карлингсов люка более 25 мм |

MM-T-8 |

- |

- |

С помощью подвески с торцевыми захватами (один комплект) |

|

|

ММ-Т-14 |

|||||

|

То же, при радиусе округления карлингсов люка менее 25 мм |

ММ-Т-8 |

В |

Кран |

С помощью вторых торцевых захватов на стропах равной длины |

|

|

ММ-Т-14 |

|||||

|

То же, при размещении труб под палубой частично |

ММ-Т-8 |

- |

- |

С помощью подвески с торцевыми захватами на стропах разной длины |

|

|

ММ-Т-14 |

|||||

|

То же, при размещении вдоль диаметральной плоскости судна |

ММ-Т-8 |

- |

- |

С помощью двух комплектов торцевых захватов (одновременная строповка двух труб) |

|

|

МM-T-14 |

|||||

|

3 |

Сталь в рулонах, транспортируемая с установкой на торец («на салазках» и «без салазок») |

ММ-РН |

пв |

Погрузчики с вилочным захватом |

|

|

То же, с установкой на образующую |

ММ-РН |

- |

То же |

||

|

То же, размещенная в подпалубном пространстве вдоль судна со стороны бортов в пределах просвета люка (коридора разворота погрузчика) |

ММ-РН |

- |

- |

||

|

Кран, система канифас-блоков |

С помощью стропов |

||||

|

4 |

Металл в пачках на «салазках» |

ММ-1 |

пв |

Погрузчики с вилочным захватом |

|

|

ММ-2 |

|||||

|

Металл в пачках |

ММ-1 |

П |

То же, оснащенные при необходимости удлинителем вил |

||

|

ММ-2 |

|||||

|

ММ-3 |

|||||

|

ММ-50 |

|||||

|

Кран (судовая лебедка), система канифас-блоков |

С помощью стропов и такелажных скоб «в удав» или способом двойного охвата |

||||

|

То же |

ММ-1 |

В |

Погрузчики с вилочным захватом |

||

|

ММ-2 |

|||||

|

ММ-3 |

|||||

|

ММ-50 |

|||||

|

Кран (судовая лебедка), система канифас-блоков |

С помощью укороченных стропов - при высоте пачек свыше 180 мм, спецзахватов - при высоте пачек до 180 мм |

||||

|

5 |

Сталь листовая без упаковки |

ММ-Л |

П |

Погрузчики с вилочным захватом: |

|

|

кран (судовая лебедка), система канифас-блоков - верхние ярусы |

С помощью стропов «в удав» |

||||

|

Сталь листовая без упаковки |

ММ-Л |

В |

Погрузчики с вилочным захватом: |

||

|

Кран (судовая лебедка), система канифас-блоков) - верхние ярусы |

С помощью стропов «в удав» |

||||

|

5 |

Ленточная сталь, проволока в кругах, катанка в бухтах |

ММ-П-50 |

п |

Погрузчики с удлиненным вилочным или штыревым захватом |

|

|

ММ-П-100 |

|||||

|

ММ-П-250 |

|||||

|

ММ-1 |

|||||

|

То же |

ММ-П-50 |

В |

Погрузчики с удлиненным вилочным или штыревым захватом |

||

|

ММ-П-100 |

|||||

|

ММ-П-250 |

|||||

|

ММ-1 |

|||||

|

Проволока цветных металлов в кругах (с отверстиями), упакованная в мешковину |

ММ-П-50 |

пв |

Погрузчики с вилочным или штыревым захватом |

||

|

ММ-П-100 |

|||||

|

То же |

ММ-П-50 |

в |

|||

|

ММ-П-100 |

|||||

|

Проволока цветных металлов в кругах (без отверстий), упакованная в мешковину |

ММП-50 |

пв |

Погрузчики с вилочным захватом |

||

|

ММ-П-100 |

|||||

|

Пакетированные цветные металлы в чушках, плитках, пластинах, карандашах |

ММП-Р |

пв |

То же |

||

|

ммп-л |

|||||

|

ММ-1 |

|||||

|

ММ-2 |

|||||

|

мм-3 |

|||||

|

8 |

Слитки, болванки, поковки, отливки цветных и черных металлов массой 251 кг в более |

ММ-1 |

ПВ |

Погрузчики с вилочными захватами либо спецзахватами |

|

|

ММ-2 |

|||||

|

ММ-5 |

|||||

|

ММ-50 |

|||||

|

MM-150 |

|||||

|

9 |

Колеса железнодорожные и бандажи к ним |

Т-1 |

ПВ |

То же |

|

|

10 |

Чугун в чушках магнитных марок и др. грузы, перегружаемые навалом (железнодорожные рельсовые накладки, подкладки, костыли и т.п.), магнитные ферросплавы |

мм-ч |

п |

Кран, штивующий ковш |

|

|

ММ-Р |

|||||

|

ММ-50 |

|||||

|

То же |

ММ-Ч |

в |

Кран, траверса, электромагниты; кран, траверса, противовес, электромагнит |

||

|

ММ-Р |

|||||

|

ММ-50 |

|||||

|

Чугун немагнитных марок в чушках, немагнитные ферросплавы |

ММ-Ч |

п |

Кран, штивующий ковш |

||

|

ММ-Р |

|||||

|

ММ-50 |

|||||

|

То же |

ММ-Ч |

в |

Ковшевой погрузчик; бульдозер; погрузчики с вилочным захватом либо безблочной стрелой, крановая подвеска, ковши |

||

|

ММ-Р |

|||||

|

ММ-50 |

|||||

|

И |

Металлолом разделанный |

ММ-Р |

П |

Кран, штивующий ковш, штивующий лист; для подачи груза в ковш-кран с многочелюстным грейфером или электромагнитами |

|

|

То же |

ММ-Р |

В |

Кран, ковш с двухкрюковой подвеской; для загрузки ковша - судовые, пневмоколесные, гусеничные краны; погрузчики, оснащенные грузоподъемными электромагнитами, одноковшовый погрузчик |

||

|

Металлолом неразделанный |

ММ-Р |

пв |

Кран (судовая лебедка) |

Строповка с помощью стропов «в удав» |

|

|

То же |

ММ-Р |

Система канифас-блоков |

|||

|

Металлолом в брикетах |

ММ-Р |

пв |

Погрузчик с вилочным захватом и сталкивателем |

2. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

2.1. Загрузка-разгрузка погрузчиками

2.1.1. Целесообразность использования погрузчиков устанавливается рабочей технологической картой и технологическим планом-графиком обработки судна.

2.1.2. При использовании погрузчиков следует руководствоваться требованиями РД 31.41.06-82 и РД 31.41.13-82.

2.1.3. Металлогрузы длиной свыше 8 м перегружаются двумя одновременно (спаренно) работающими погрузчиками, имеющими одинаковые технические характеристики.

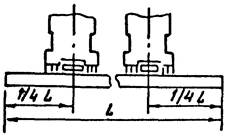

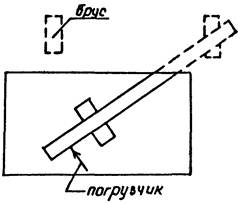

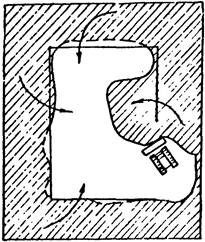

При захвате груза их продольные оси должны располагаться на расстоянии 1/4 длины груза от торцов «подъема» (рис. 1). Подъем и опускание груза, все движения погрузчики должны выполнять одновременно.

2.1.4. Погрузка металлогрузов спаренно работающими погрузчиками осуществляется следующим образом:

погрузчики подъезжают к «подъему», установленному в просвете люка на прокладки;

по команде сигнальщика вводят вилы под груз;

производят одновременно наклон рамы грузоподъемника на себя;

поднимают груз на высоту 0,3 м;

транспортируют груз в подпалубное пространство;

поднимают груз на необходимую высоту для укладки в штабель;

опускают груз на заранее уложенные прокладки на пайоле либо на нижележащем грузе.

2.1.5. При разгрузке спаренно работающими погрузчиками:

погрузчики поочередно подъезжают к подпалубному штабелю, становясь таким образом, чтобы их продольные оси находились на расстоянии 1/4 длины груза от торцов «подъема»;

поднимают вилы на уровень просвета под верхним местом и вводят вилы до упора их вертикальной части в груз (при длине вил большей ширины грузового места - до упора в следующую пачку или пакет);

поднимают груз на высоту 0,3 м;

одновременно отъезжают от штабеля;

опускают груз на высоту 0,3 м от пайола;

транспортируют в таком положении груз в просвет люка ориентировочно на расстояние 3 м от проекции комингса люка.

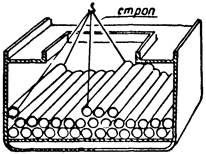

Загрузка-разгрузка подпалубных пространств спаренно работающими погрузчиками

Рис. 1

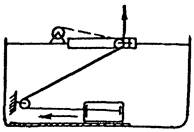

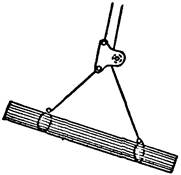

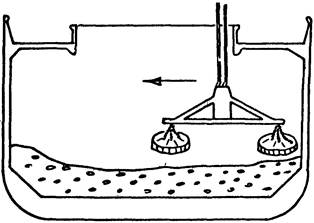

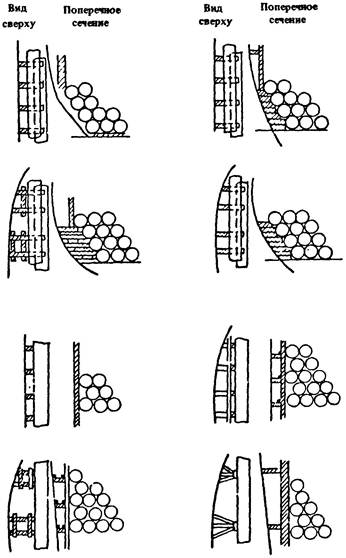

Использование системы канифас-блоков при загрузке-разгрузке подпалубных пространств

Рис. 2

2.2. Загрузка-разгрузка с использованием портальных кранов (судовых грузовых средств).

2.2.1. Использование портальных кранов для перемещения металлогрузов способом подтягивания допускается в исключительных случаях при соблюдении требований РД 31.82.03-75, если такое перемещение не приводит к нарушению товарного вида груза и поломке механизмов.

2.2.2. Целесообразность использования портальных кранов (судовых грузовых средств) устанавливается рабочей технологической картой и технологическим планом-графиком обработки судна.

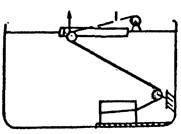

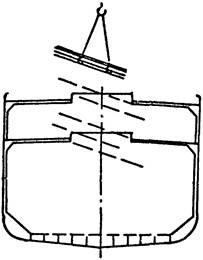

2.2.3. Для перемещения груза краном применяются стропы либо подвеска с грузозахватами (ГЗ), с использованием канифас-блоков (рис. 2) или специальных роликов (рис. 3), установленных по периметру комингса люка.

2.2.4. Строповка металлогрузов, подлежащих подтягиванию, производится следующим образом:

металлогрузы, не имеющие рымов, проушин, скоб и других устройств, предназначенных для строповки груза, стропятся «в удав» с помощью такелажной либо роликовой скобы, двойным охватом «в удав», способом двойного охвата или специальными ГЗ;

металлогрузы, имеющие рымы, проушины и другие устройства, соединяются со шкентелем с помощью такелажной скобы или грузового крюка.

2.2.5. При строповке «в удав» два стропа, наведенные каждый одним огоном на крюк крана, проводятся под грузом (при необходимости, с помощью проволочного крючка), после чего свободный огон соединяется с ветвью стропа с помощью такелажной либо роликовой скобы (рис. 5, а, поз. 1). При строповке двойным охватом «в удав» строп проводится под грузом дважды (рис. 5, а, поз. 2).

Разновидностью строповки «в удав» является способ двойного охвата (рис. 5, б): стропы проводятся под грузом дважды и навешиваются обоими огонами на крюк крана.

Стропы накладываются на груз на расстоянии 1/4 длины от его торцов. Под стропы, в местах их излома, устанавливаются деревянные подкладки.

2.2.6. Выгрузка груза краном с использованием спецзахватов с ручной строповкой-отстроповкой производится следующим образом - до начала грузовых операций к захватам крепятся оттяжки из растительного каната длиной не менее 12,0 м.

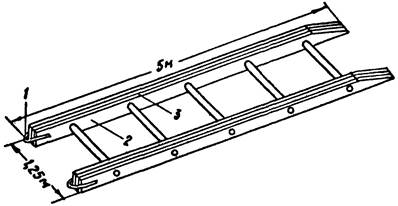

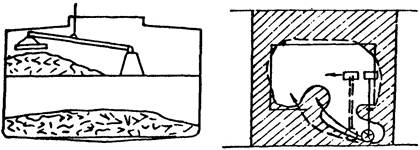

Использование специальных роликов при разгрузке подпалубных пространств судна

Рис. 3.

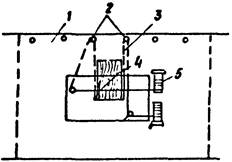

Способ подтягивания одновременно двух мест при разгрузке подпалубных пространств судна

Рис. 4

Строповка груза

а) Способ «в удав»

б) Способ двойного охвата

Рис. 5

При строповке:

кран плавно опускает захваты на груз;

рабочие разносят захваты и укладывают их на грузовые места.

При отстроповке:

кран опускает «подъем» на высоту 0,2 - 0,3 м;

двое рабочих оттяжками разворачивают груз в нужное положение;

кран плавно опускает «подъем» и ослабляет стропы подвески;

сигнальщик, убедившись в том, что после установки грузовое место находится в устойчивом положении и нет опасности его самопроизвольного сдвига, дает команду на отстроповку;

рабочие снимают захваты и укладывают их на груз;

кран осторожно производит подъем.

Особенности строповки-отстроповки конкретных металлогрузов должны быть приведены в РТК.

2.2.7. Для перегрузки труб диаметром от 701 мм и свыше при использовании двух комплектов захватов:

сначала производится подтягивание трубы в просвет люка одним комплектом захватов;

после отстроповки трубы в просвете люка комплект захватов, с помощью которого производилось подтягивание трубы, снимается с крюка крана, а взамен навешивается другой комплект захватов.

2.2.8. Подтягивание из-под палубы в просвет люка одновременно двух труб, размешенных вдоль диаметральной плоскости судна, производится следующим образом (см. рис. 4):

на кран навешиваются два комплекта захватов;

одновременно производится строповка двух труб: одной под палубой и другой на просвете люка;

вначале осуществляется выгрузка труб, размещенных в зоне максимального вылета крана, затем стропятся последующие трубы и т.д.;

кран выбирает стропы подвески и осторожно перемещает трубу в просвет люка;

в случае, если под палубой осталась часть труб, которые не имеют пары, в просвете необходимо установить такое же количество труб, взятых из штабеля в грузовом помещении, расположенного поперек судна, либо специально оставить при выгрузке предыдущих труб этого яруса;

выгрузка труб последующих ярусов производится аналогично.

Для более плавного перемещения труб между нижележащими трубами следует укладывать деревянные клинья, которые размешаются в седловине между трубами, либо деревянные подкладки с клиньями (не менее двух клиньев по длине трубы).

2.2.9. Если грузовые места уложены плотно друг к другу, в том числе без прокладок, и не имеют специальных устройств для строповки, применяется способ «подрыва» (рис. 6).

При этом:

вспомогательный строп заводится с одной стороны под выступающие концы пачек (связок) либо отдельных грузовых мест (количество грузовых мест определяется с учетом грузоподъемности стропов и крана);

огоны стропа навешиваются на крюк крана;

кран поднимает застропленную часть «подъема» на высоту 0,3 м;

рабочие, убедившись в устойчивости отдельных грузовых мест, находясь сбоку от груза на безопасном расстоянии, заводят под него с помощью «крючка» грузовые стропы;

кран опускает груз;

рабочие производят строповку груза.

При невозможности заведения одновременно обоих грузовых стропов, эта операция производится в два приема, вначале стропится один конец груза, затем, после вторичного подъема груза - второй. Стропы заводятся со свободной стороны груза, когда имеется достаточное пространство между лежащими встык торцами со стороны просвета люка.

Количество грузовых мест при использовании способа «подрыва» определяется производителем работ.

2.2.10. При подтягивании груза краном (судовой лебедкой), стальной канат, пропущенный через канифас-блоки, одним концом заводится на груз, другим - на крюк крана либо на барабан судовой лебедки.

2.2.11. Перемещение груза должно производиться по ровной поверхности. При необходимости используются лежни (рис. 7), деревянные либо металлические подкладки, которые для облегчения перемещения груза рекомендуется смазывать техническими жирами.

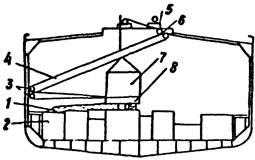

2.2.12. Загрузка первого яруса подпалубного пространства производится следующим способом (рис. 8, а):

по команде сигнальщика начинает работать кран (судовая лебедка);

Способ «подрыва» груза

Рис. 6

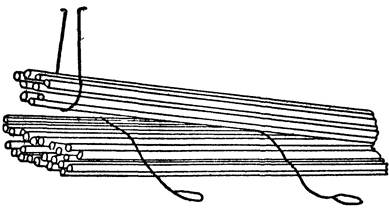

Лежки для затаскивания груза

1 - кольца для застропки лежней; 2 - деревянная часть лежней; 3 - металлическая оковка

Рис. 7

после прекращения работы крана (судовой лебедки) рабочие с помощью ломов направляют груз (сначала в угол трюма, а затем в другое место укладки), после чего отходят в безопасное место;

кран (судовая лебедка) продолжает работу;

после укладки грузового места приступают к загрузке других грузовых мест, в каждом случае устанавливая канифас-блоки соответствующим образом. Разгрузка производится аналогичным образом.

2.2.13. При подтягивании металлогрузов по ранее погруженному грузу (рис. 8, б):

по периметру трюма с интервалами 2 - 3 м (в зависимости от размеров грузовых мест) на высоте 1 - 1,2 м от погруженного груза навешиваются канифас-блоки;

от просвета люка в направлении загруженного участка подпалубного пространства на груз укладываются лежни, конец которых на 0,5 - 1,0 м выходит на просвет люка;

груз укладывается краном таким образом, чтобы передний край грузового места ложился на лежни, а задний на подкладки;

канатами, заведенными на барабаны двух лебедок, через два канифас-блока стропят грузовое место с двух сторон по длине на расстоянии 1/4 от торцов на одном уровне;

двумя лебедками одновременно затягивают груз;

после установки грузового места лежни вытаскиваются из-под него лебедкой, канат которой перебрасывается через канифас-блок противоположного борта;

меняют положение лежней, переводят канаты на соседние канифас-блоки и затягивают следующее место.

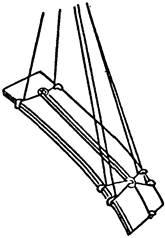

2.2.14. Металлогрузы (прокат, трубы среднего и малого диаметра в связках и поштучно), длина которых превышает длину люка по диагонали, перегружаются в наклонном положении:

с помощью приспособления для наклона длинномеров, работающего в грейферном режиме (рис. 9, а); стропами разной длины (рис. 9, б).

При работе с подвеской угол наклона не должен превышать 15°. При использовании стропов разной длины (определяемой в зависимости от длины люка, длины груза и необходимого при этом для свободного прохода «подъема» угла наклона) угол при вершине стропов не должен превышать 90°.

2.2.15. Строповка «подъема» длинномеров производится:

проката и труб малого диаметра в связках - способом двойного охвата или «в удав»;

Загрузка металлогрузов в подпалубное пространство судна

а) Загрузка первого яруса

1 - подпалубное пространство; 2 -

канифас-блоки; 3 - шкентели;

4 - грузовое место; 5 - судовые лебедки

б) Загрузка второго яруса

1 - лежни; 2 - груз первого яруса;

3 - нижние канифас-блоки;

4 - шкентели; 5 - лебедки; 6 - верхние канифас-блоки;

7 - груз второго яруса; 8 - брусок

Рис. 8

Приспособления для перегрузки длинномеров

а) Приспособление к крану для изменения наклона груза

б) Стропы разной длины

Рис. 9

труб среднего диаметра при поштучной перегрузке: верхнего конца - двойным охватом или «в удав»; нижнего конца - с помощью ГЗ.

2.2.16. При погрузке длинномеров:

кран опускает нижний конец груза на высоту 1,0 м над комингсом люка;

рабочие на палубе разворачивают «подъем» с помощью оттяжек в нужное положение;

кран осторожно опускает в просвет люка один конец «подъема» ниже комингса люка и поворотом стрелы заводит его под палубу так, чтобы второй конец «подъема» прошел противоположный комингс (рис. 10, а), затем «подъем» разворачивается в противоположную сторону с тем, чтобы его нижний конец вошел в просвет твиндека;

груз опускается на 0,5 - 1,0 м и заводится нижний конец «подъема» в подпалубное пространство так, чтобы верхний конец проходил комингс твиндека;

кран осторожно опускает «подъем» на подкладки;

рабочие производят отстроповку груза;

погрузчик захватывает конец «подъема», расположенный в просвете люка, разворачивает и устанавливает в места укладки (рис. 10, б).

Выгрузка производится в обратном порядке.

2.2.17. При выгрузке из подпалубного пространства груза с помощью электромагнита (рис. 11):

на кран навешивается траверса с двумя электромагнитами на концах длиной 2 или 6 м в зависимости от глубины подпалубного пространства;

крановщик заводит один конец траверсы в подпалубное пространство (другой оказывается в просвете люка);

опускает электромагнит на груз и включает питание;

после захвата груза электромагниты выносятся на просвет люка и путем отключения питания освобождаются от груза.

2.2.18. При выгрузке из подпалубного пространства груза с помощью электромагнита и траверсы с противовесом (рис. 12):

крановщик по команде сигнальщика опускает электромагнит на груз и включает питание;

производит захват груза;

поворачивает траверсу вокруг противовеса, выносит груз в просвет люка и путем отключения питания освобождается от груза;

Погрузка длинномерного металлогруза

а) Погрузка на просвет люка

б) Укладка в подпалубное пространство

Рис. 10

Разгрузка подпалубных пространств судна с использованием электромагнита

Рис. 11

Разгрузка

подпалубных пространств судна с использованием

электромагнита и траверсы с противовесом

Рис. 12

по мере освобождения подпалубного пространства от груза по радиусу поворота траверсы производится перестановка противовеса вдоль трюма с шагом, равным диаметру электромагнита;

для перестановки противовеса производится перестроповка крюка крана с проушины траверсы в проушину противовеса и перемещение его вдоль трюма на высоте 0,3 - 0,5 м от пайола.

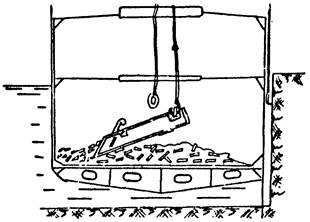

2.2.19. При погрузке в подпалубное пространство с использованием штивующего ковша (рис. 13):

кран подает в подпалубное пространство штивующий ковш с грузом, опускает его на пайол (груз);

производится самоотстроповка передней части ковша (при применении подвески для наклона ковша самостроповка его передней части не производится);

кран осторожно поднимает ковш, опорожняя его (при применении подвески поднимает заднюю часть ковша);

после опорожнения ковш выносится из подпалубного пространства.

2.3. При использовании бульдозера (ковшевого погрузчика) для перемещения чугуна в чушках (рис. 14):

рабочий (водитель) перемещает груз, начиная от края штабеля по периметру просвета;

по мере загрузки (освобождения) подпалубного пространства грузом (от груза) штивка и погрузка (выгрузка) просвета (из просвета) краном производится поочередно;

при работе крана водитель ставит машину в подпалубном пространстве, сам уходит в безопасное место.

Остатки груза в труднодоступных местах подпалубного пространства (в шпациях, между трубами и переборками и др.) вытаскиваются и сбрасываются с помощью багров.

3. ТИПОВЫЕ СПОСОБЫ И ПРИЕМЫ ВЫПОЛНЕНИЯ ВСПОМОГАТЕЛЬНЫХ ОПЕРАЦИЙ

3.1. Приспособления и инвентарь для выполнения ПРР выбираются в соответствии с РД 31.49.01-80.

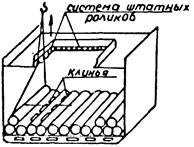

3.2. Для обеспечения плотности и устойчивости штабеля металлогрузов в грузовых помещениях неудобной формы используются деревянные доски, брусья, клинья, мешки с песком и т.д.

Примеры способа заполнения пустот приведены на рис. 15.

Загрузка подпалубных пространств судна с использованием штивующего ковша

Рис. 13

Разгрузка подпалубных пространств судна с использованием бульдозера

Рис. 14.

Способы заполнения пустот

Рис. 15.

3.3. Подготовка к работе системы канифас-блоков

3.3.1. Закладывание канифас-блока осуществляется следующим образом:

канифас-блок крепится к корпусу судна;

проверяется надежность крепления;

открывается откидная часть щеки;

закладывается трос;

закрывается откидная часть щеки;

проверяется надежность закрытия.

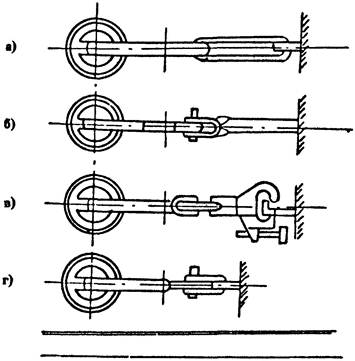

3.3.2. Крепление канифас-блока к корпусу судна осуществляется с помощью:

кольцевых стропов (рис. 16, а); стальной трос необходимого размера заводится за рым, в отверстие в шпангоуте и т.п. и в рым канифас-блока, а концы троса соединяются с помощью зажимов (не менее четырех на каждый кольцевой строп);

концевых стропов (рис. 16, б); концевой строп необходимого размера заводится за рым, в отверстие в шпангоуте и т.п. и в рым канифас-блока, а огоны стропа соединяются с рымом канифас-блока такелажной скобой;

струбцины (рис. 16, в); струбцина крепится к набору корпуса судна и надежно фиксируется с помощью винта; канифас-блок соединяется со струбциной такелажной скобой;

такелажной скобы (рис. 16, г); такелажная скоба соединяет рым канифас-блока непосредственно с рымом корпуса судна, угольником, пиллерсом и т.п.

3.3.3. Крепление канифас-блоков с помощью кольцевых и концевых стропов производится в грузовых помещениях судов через отверстия в наборе, где отсутствует возможность крепления с помощью струбцин и такелажных скоб.

3.3.4. При разгрузке подпалубного пространства с помощью электромагнита и траверсы с противовесом монтаж приспособлений производится следующим образом:

на пайол в просвет люка краном подается противовес;

подается траверса с электромагнитом, которая устанавливается рядом с противовесом вдоль судна (точки подвеса к крюку должны находиться посередине траверсы или со смещением в сторону электромагнита);

свободный конец траверсы закрепляется к проушине противовеса с помощью скобы и стропа диаметром не менее 18 мм и длиной 1,5 м, оба огона которого крепятся к противовесу.

Крепление канифас-блока к корпусу судна

Рис. 16

3.3.5. Длина и диаметр шкентеля, грузоподъемность канифас-блоков, такелажных скоб и других приспособлений подбираются в зависимости от массы грузового места, коэффициента трения плоскости груза о поверхность перемещения, способа перемещения и размеров грузового помещения.

Данные для подбора параметров такелажа в зависимости от массы перемещаемого груза в грузовых помещениях судна приведены в справочном приложении.

3.4. Снятие, пакетирование и выгрузка из трюмов сепарационного материала производится в обязательном порядке после выгрузки каждого слоя груза. Снятую сепарацию рабочие укладывают в ковш, на пакетообразующее средство либо стропят с помощью стропов «в удав», увязывая при этом «подъем» проволокой.

3.5. Клеткование металлических палуб грузовых помещений судна производится при перегрузке чугуна путем устройства деревянных решеток размерами ячеек 1000´1000 мм из сплошных, составных, обрезных досок или брусьев толщиной не менее 80 мм и шириной около 150 мм. Нижние решетки укладываются вдоль судна, верхние - поперек судна и сбиваются гвоздями длиной 120 - 140 мм.

3.6. Покрытие металлических палуб грузовых помещений судна рубероидом или бризолом осуществляется методом раскатки рулонов (длиной полотна 10 - 15 м и шириной 1000 - 1050 мм) вручную полосами от борта до борта с перекрытием полос на 10 - 20 мм. Рубероид настилается шероховатостью вверх.

Во избежание повреждений рубероида или бризола место установки первого ковша-лотка с чугуном должно быть застелено сепарационными досками. Высыпание чушек из первого ковша должно производиться без его сдвига путем регулирования стрелы крана. Последующие ковши с этой же целью должны устанавливаться на ранее погруженный груз.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНА ПРИРОДЫ

4.1. При производстве ПРР следует соблюдать требования безопасности и охраны природы, руководствуясь при этом ГОСТ 12.3.021-80 и взаимосвязанными с ними стандартами ССБТ, РД 31.82.03-75, системой государственных стандартов в области охраны природы, требованиями органов санитарного надзора, правилами безопасности морской перевозки металлопродукции.

4.2. До начала грузовых операций производитель работ должен ознакомиться со схемой укладки и крепления груза (при погрузке), фактическим состоянием и креплением груза (при выгрузке), обратив особое внимание на наличие пустот между штабелями («колодцев»), устойчивость отдельных мест и другие особенности перегрузки, которые могут представить опасность и вызвать травмирование рабочих.

4.3. При выборе приспособлений по обеспечению безопасного производства работ следует руководствоваться РД 31.49.02-82.

4.4. Безопасные места (укрытия) для рабочих и механизмов определяются в каждом конкретном случае производителем работ.

4.5. При перемещении груза краном (стрелой) в зоне просвета люка рабочие должны находиться на расстоянии не менее 5 м от ближайшей точки перемещаемого груза; при невозможности обеспечения этого расстояния рабочие должны укрыться в указанной производителем работ безопасной зоне подпалубного пространства или в кабине безопасности - по РД 31.49.02-82.

4.6. При подаче краном (стрелой) груза в трюм и выносе его из трюма сигнальщик должен находиться на палубе, в поле зрения крановщика (лебедчика) в безопасном месте, вне зоны перемещения груза и иметь хороший обзор рабочей зоны.

4.7. Перегрузка металлогрузов, длина которых близка к размерам люка, должна производиться высококвалифицированными крановщиками (со стажем работы на кране не менее двух лет) по командам сигнальщиков, имеющих квалификацию докера-механизатора не ниже III класса и стаж работы не менее одного года. Перемещение груза краном в зоне комингса люка следует осуществлять на минимальной скорости; при этом величина зазора между перемещаемым грузом и комингсом люка должна быть не менее 1 м.

4.8. Разворачивание «подъемов» длинномерных грузов, перемещаемых перегрузочными машинами, следует осуществлять только после полной остановки движений перегрузочной машины.

При отсутствии разворотного устройства разворачивание «подъема» следует выполнять вручную с использованием багров, оттяжек, шестов с наконечниками и т.п. приспособлений; разворачиваемый «подъем» должен при этом находиться на высоте не более 1 м от уровня площадки, на которой находятся рабочие.

4.9. Для координации действия двух погрузчиков, работающих спаренно, в качестве сигнальщиков привлекаются оба рабочих-стропальщика трюмного звена, один из которых назначается старшим. Сигнальщики и рабочие должны находиться в безопасном месте в прямой видимости друг друга.

4.10. При подтягивании грузов с использованием системы канифас-блоков должна быть исключена возможность задевания груза за препятствия на пути его движения. При этом рабочие не должны находиться вблизи натянутых тросов и внутри угла, образуемого ими.

4.11. Работа трюмных штивующих машин и крана должна быть последовательной.

4.12. Если в отдельных случаях в трюмах между грузами и бортами (переборками) судна имеются пустоты («колодцы»), то до начала перегрузочных работ последние должны быть закрыты устойчивыми и безопасными настилами из досок, сетками безопасности или ограждены в целях предупреждения падения в них людей.

Подъем на штабель высотой более 1 м для строповки груза производится по приставной лестнице, около которой должен находиться страхующий.

4.13. При перегрузке труб большого диаметра:

при применении двух комплектов захватов захваты, предназначенные для выгрузки труб из судна, не могут быть использованы для перемещения труб из подпалубного пространства; перед перестроповкой труба, при необходимости, подклинивается с обеих сторон;

перемещение трубы следует производить медленно, осторожно, параллельно уложенным трубам; запрещается подтягивать трубу за кромку одного торца;

при укладке труб вдоль и поперек судна выгрузку каждого слоя необходимо начинать с труб, лежащих поперек судна;

перемещение трубы по полиэтиленовому покрытию рекомендуется только до выхода трубы из седловины; дальнейшее перемещение производится, используя деревянные подкладки;

перемещение в одном «подъеме» труб, отличающихся по длине более, чем на 1,0 м, запрещается;

трубы с прямым сварным швом следует укладывать так, чтобы исключить нагрузку на линию шва;

при строповке и подтягивании в просвет люка одновременно двух труб рабочие не должны находиться между ними;

суммарная масса подтягиваемых труб не должна превышать грузоподъемности крана.

4.14. Специальные требования безопасности, отражающие специфику перегрузки отдельных металлогрузов, должны быть включены в «Инструкцию по технике безопасности».

ПРИЛОЖЕНИЕ

(Справочное)

ОСНОВНЫЕ ПАРАМЕТРЫ ТАКЕЛАЖА ПРИ ИСПОЛЬЗОВАНИИ СИСТЕМЫ КАНИФАС-БЛОКОВ

Основные параметры канифас-блоков для стальных канатов приведены в табл. П.1., параметры такелажа при расположении шкентеля, идущего от груза К первому канифас-блоку параллельно пайолу (при отсутствии крена и дифферента), приведены в табл. П.2., то же под углом к пайолу - в табл. П.3.

Коэффициент трения принят:

дерево по дереву - 0,6

дерево по металлу - 0,4

Таблица П.1

Основные параметры канифас-блоков

|

Допускаемая нагрузка на подвеску, кН (тс) |

Диаметр стального каната, мм |

Масса, кг |

Размеры канифас-блока, мм |

||

|

длина |

ширина |

||||

|

С ушком |

9,8 (1,0) |

9,7 |

3,3 |

285 |

120 |

|

19,6 (2,0) |

13,5 |

6,0 |

376 |

160 |

|

|

29,4 (3,0) |

17,0 |

10,6 |

475 |

205 |

|

|

С гаком |

39,2 (4,0) |

19,0 |

16,2 |

530 |

230 |

|

49,0 (5,0) |

22,5 |

27,0 |

613 |

265 |

|

|

61,7 (6,3) |

26,0 |

34,4 |

705 |

305 |

|

|

78,4 (8,0) |

30,0 |

48,8 |

804 |

350 |

|

|

С гаком |

9,8 (1,0) |

9,7 |

3,6 |

333 |

120 |

|

19,6 (2,0) |

13,5 |

7,4 |

450 |

160 |

|

Таблица П.2

Основные параметры такелажа при расположении шкентеля параллельно пайолу

|

Нагрузка допускаемая, кН (тс) |

Диаметр каната, мм |

Маркировочная группа по ГОСТ 2688-80 МПа (кгс/мм2) |

Масса перемещаемого места при трущихся поверхностях, кг |

|||

|

канифас-блок |

обух (рым) |

дерево по дереву |

дерево по металлу |

|||

|

5 |

18,0 |

1568 (160) |

6000 |

8000 |

||

|

3 |

4800 |

7200 |

||||

Таблица П.3

Основные параметры такелажа при расположении шкентеля под углом к пайолу

|

Нагрузка допускаемая, кН (тс) |

Диаметр каната, мм |

Маркировочная группа по ГОСТ 2688-80, МПа (кгс/мм2) |

Разница высот между точками крепления канифас-блока к обуху и каната к грузу, м |

Минимальное расстояние от груза до борта после подтягивания, м |

Масса перемещаемого места при трущихся поверхностях, кг |

|||

|

канифас-блок |

обух (рым) |

дерево по дереву |

дерево по металлу |

|||||

|

5 |

19,5 |

1666 (170) |

0,5 |

0,6 |

6000 |

8000 |

||

|

(8,0) |

(6,3 - 8,0) |

21,0 |

1568 (160) |

1,0 |

1,1 |

|||

|

3 |

4000 |

5300 |

||||||

СОДЕРЖАНИЕ