РЕКОМЕНДАЦИИ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

ТРУБЫ АЭРОДИНАМИЧЕСКИЕ МАЛЫХ

ДОЗВУКОВЫХ СКОРОСТЕЙ

МЕТОДИКА МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ

МИ 2000-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

1990

РЕКОМЕНДАЦИИ

|

РЕКОМЕНДАЦИИ Государственная система обеспечения

единства ТРУБЫ АЭРОДИНАМИЧЕСКИЕ МАЛЫХ Методика метрологической аттестации |

МИ 2000-89 |

Дата введения 01.01.90

Настоящая рекомендация распространяется на аэродинамические трубы (AT), не подвергаемые государственным испытаниям (нестандартизованные средства измерений - НСИ), и устанавливает методику метрологической аттестации элементов труб, измерительных систем, координатных устройств и потока в рабочей части AT.

1. ЦЕЛИ И ЗАДАЧИ

1.1. AT называется устройство, в рабочей части которого при помощи специальных технических средств создают контролируемый воздушный поток (далее - поток) с равномерной по значению скоростью, предназначенный для экспериментального исследования обтекания тел потоком.

В образцовых AT, кроме проведения аэродинамических исследований, проводят градуировку приемников воздушного давления и скоростного напора, используемых как при экспериментальных исследованиях летательных аппаратов (ЛА) в AT, так и в качестве бортового оборудования ЛА различного назначения.

1.2. Целью метрологической аттестации AT является исследование (определение) геометрических характеристик элементов AT, метрологических характеристик измерительных систем, координатных устройств и воздушного потока в рабочей части AT и установление соответствия AT своему назначению.

2. МЕТОДИКА МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ

2.1. Планирование работ по метрологической аттестации AT осуществляют на основании предложений, направленных в Госстандарт по форме в соответствии с приложением 1.

2.1.1. Для проведения метрологической аттестации AT составляют план работы и программы аттестации, в которых указывают конкретные объекты, используемые при аттестации средств измерений, и их погрешности.

2.1.2. Документацию на все впервые используемые при аттестации НСИ и координатные устройства представляют на метрологическую экспертизу.

2.2. Метрологическую аттестацию элементов AT, измерительных систем, координатных устройств и потока в рабочей части AT оформляют в виде следующих документов:

программы аттестации в соответствии с приложением 2;

протокола аттестации по ГОСТ 8.326;

свидетельства об аттестации по ГОСТ 8.326.

2.3. По результатам аттестации выдают свидетельство об аттестации AT в целом в соответствии с приложением 3.

2.3.1. Материалы аттестации комплектуют в двух идентичных сборниках, хранящихся в органах метрологической службы предприятия и в подразделении, в ведении которых находится AT.

3. УСЛОВИЯ АТТЕСТАЦИИ И ПОДГОТОВКА К НЕЙ

3.1. При метрологической аттестации соблюдают следующие условия.

3.1.1. Температура в помещении, где размещена AT, должна быть в пределах 5 - 13 °С, относительная влажность - 30 - 80 %. Температуру и влажность потока контролируют в процессе испытаний.

3.1.2. Значения атмосферного давления не ограничивают. Атмосферное давление фиксируют в начале и конце испытаний при помощи барометра, установленного в помещении, где размещена AT. Расхождение в атмосферном давлении в начале и конце испытаний должно быть не более 50 Па (5 кгс/м2).

3.2. Перед проведением метрологической аттестации геометрических параметров AT и потока в рабочей части проводят нижеследующие работы.

3.2.1. Проводят внешний осмотр трубы на отсутствие трещин на стенках форкамеры, сопла и диффузора, а также проверяют наличие вмятин, выбоин и других дефектов, ухудшающих характеристики потока и внешний вид трубы. Результаты осмотра фиксируют протоколом.

При внешнем осмотре форкамеры и закрытой рабочей части особое внимание обращают на наличие и состояние приемных отверстий статического давления на стенках и на состояние коллекторов, объединяющих приемники статического давления. Приемные отверстия должны располагаться на гладкой плоской или цилиндрической поверхности. Их кромки должны быть острыми, без фасок, скруглений, заусенцев. В зоне приемных отверстий на внутренней стенке форкамеры или рабочей части не должно быть неровностей, вмятин, а также элементов, возмущающих поток.

3.2.2. Проверяют комплектность AT и измерительных систем.

3.2.3. Проверяют наличие реперных точек, по которым воспроизводят геометрическую ось рабочей части AT.

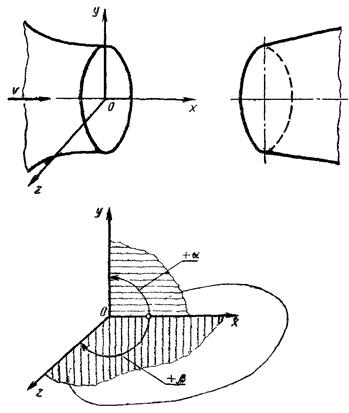

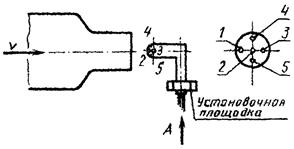

3.2.4. Проводят привязку осей координат рабочей части к реперным точкам. За начало осей координат принимают центр среза сопла. Положительное направление осей (черт. 1): 0х - по потоку; 0у - вверх, 0 - влево от наблюдатели, стоящего лицом к потоку. Ось 0х должна лежать в горизонтальной плоскости перпендикулярно к выходному сечению сопла (началу рабочей части); схема расположения осей координат приведена на черт. 1.

3.2.5. Проверяют манометрические трассы: приемник давления, собственно трассу и измерительную полость преобразователя или манометра на герметичность. Проверку проводят при максимальных положительных и отрицательных значениях избыточного давления, возникающего при работе трубы.

3.3. При метрологической аттестации AT определяют:

геометрические параметры сопла, рабочей части трубы и диффузора;

системы измерения скорости, давления, температуры и влажности;

координатные устройства;

поток в рабочей части трубы;

диапазон рабочих скоростей;

градиент статического давления по оси рабочей части:

поля скоростного напора и скорости,

поля углов скоса потока;

характеристики турбулентности и пульсации давлений в потоке.

3.3.1. Все измерения при аттестации выполняют при помощи средств измерений общепромышленного применения или НСИ, прошедших метрологическую аттестацию в органах Госстандарта СССР или ведомственных метрологических служб в соответствии с ГОСТ 8.326.

3.3.2. Программа и методика метрологической аттестации геометрических параметров элементов трубы, систем измерения параметров потока, координатных устройств и воздушного потока в рабочей части AT приведены в приложении 2.

Схема осей координат

Черт. 1

ПРИЛОЖЕНИЕ 1

Предложения к проекту плана государственной метрологической аттестации средств измерений

___________________________________________________________________________

наименование министерства, ведомства или организации

___________________________________________________________________________

планируемый период

|

Наименование, обозначения и основные технические характеристики AT |

Организации или предприятия, представляющие AT на метрологическую аттестацию |

Срок представления на метрологическую аттестацию |

Организация Госстандарта СССР, проводящая аттестацию |

Место проведения аттестации |

ПРИЛОЖЕНИЕ 2

1. Аттестация геометрических параметров элементов трубы

1.1. Измеряют и фиксируют основные геометрические размеры сопла, рабочей части и диффузора трубы.

В AT с характерным размером рабочей части (диаметр, характерный размер площади сечения) менее 3 м используют штриховые линейные меры с погрешностью измерения ±1 мм. Для труб больших размеров используют меры, погрешность которых устанавливают персонал AT и органы метрологической службы при составлении рабочих программ аттестации.

1.2. Привязку осей координат и определение геометрических размеров оформляют в форме протокола записи результатов измерений (приложение 4).

2. Аттестация систем измерения давленая, температуры, влажности и скорости потока AT

2.1. Системы измерения давлений включают в себя:

приемники статического давления на стенках форкамеры (для труб с открытой и закрытой рабочей частью) и стенках рабочей части (для труб с закрытой рабочей частью);

манометрические соединительные трассы;

манометры и другие измерители давления;

барометры для измерения атмосферного давления внутри трубы.

2.2. Системы измерения температуры воздуха в форкамере включают в себя:

приемник температуры в виде термометра сопротивления или термоэлектрических термометров;

соединительную электрическую трассу;

указывающий или регистрирующий прибор.

2.3. Нестандартизованные системы измерения температуры, например, осредняющие системы с разнесенными приемниками по площади сечения форкамеры или системы с приемниками из нестандартизованных материалов, аттестуют по специальным программам.

2.4. Относительную влажность воздуха в AT определяют при помощи гигрометров или влагомеров, поверяемых по ГОСТ 8.442 и ГОСТ 8.472.

2.5. Информацию о давлении, температуре и влажности потока, полученную при помощи средств, аттестуемых по пп. 2.1 - 2.4, используют для косвенного определения скорости потока пневмометрическим методом (см. пп. 4.5.6 - 4.5.8 данного приложения).

2.6. Нестандартизованные измерители средней скорости потока, основанные на лазерно-доплеровском и термоанемометрическом методах, аттестуют по специальным программам.

3. Аттестация координатных устройств

3.1. Перед аттестацией координатного устройства в целом проводят аттестацию указателей линейного и углового перемещений подвижной части устройства, в которой крепят приемник, используемый для исследования потока.

3.2. При аттестации координатного устройства определяют погрешности линейной установки приемника по трем осям координат и погрешности отклонения аэродинамической оси приемника от оси трубы. Погрешность линейной установки приемника должна быть не более 0,001 м диаметра сопла. Угловое несовпадение оси приемника с горизонтальной плоскостью должно быть не более 6'.

Аттестацию устройства для линейного перемещения производят при помощи металлических измерительных линеек с погрешностью измерений ±0,0002 м на длине 1 м. Аттестацию устройства для углового перемещения производят при помощи теодолита марки 2Т-5 с погрешностью измерений ±30".

4 Метрологическая аттестация воздушного потока и рабочей части AT

4.1. При метрологической аттестации потока в рабочей части AT определяют:

диапазон скоростей и стабильность скорости во времени в этом диапазоне;

распределение (градиент) статического давления по оси AT;

поля динамических давлений (скоростных напоров) и коэффициенты полей скоростных напоров µq и скорости µv;

поля скосов потока;

динамические возмущения потока без модели;

вибрации рабочей части и опорных узлов, предназначенных для крепления моделей и координатных устройств.

4.2. Диапазон скоростей, градиент статического давления и пульсации давления определяют по результатам измерения давления на оси рабочей части.

Поля динамических давлений поля скосов потока и характеристики турбулентности определяют в двух - четырех контрольных сечениях, перпендикулярных оси AT. Контрольные сечения, в зависимости от назначения AT, выбирают в зоне размещения моделей или градуируемых приемников на основании исследования градиентов статического давления по оси трубы. Одно из контрольных сечений в AT с открытой рабочей частью совмещают с плоскостью среза сопла, а в AT с закрытой рабочей частью - с ее входным сечением. Координаты х контрольных сечений и координаты точек измерения (у и z) фиксируют.

4.3. Определение диапазона скоростей потока в АТ и стабильности скорости в этом диапазоне

4.3.1. Диапазоны рабочих скоростей потока в AT определяют при помощи образцового приемника скоростного напора и полусферической приемной частью, проградуированной согласно ГОСТ 8.542.

Измерение давлений, воспринятых приёмником, проводят при помощи манометра любого типа, обеспечивающих измерение с предельной погрешностью ±2 Па (±0,2 кгс/м2) при скоростях потока, равных или менее 20 м/с и ±5 Па (±0,5 кгс/м2) при скоростях свыше 20 м/с.

4.3.2. Максимальную скорость потока в AT определяют по мощности привода вентилятора. За минимальную скорость принимают такую, которая может быть определена при помощи измерительных систем AT, со средним квадратическим отклонением не более 2 %.

4.4. Определение распределения (градиента) статического давления по оси AT

4.4.1. Статическое давление по оси потока измеряют на всей длине рабочей части от выходного сечения сопла до входного сечения диффузора. Координаты х, соответствующие точкам на оси 0х, в которых производят измерения, фиксируют протоколом. Шаг размещения этих точек не должен превышать 0,033 м длины рабочей части. Статическое давление определяют при трех - четырех значениях скорости потока. На каждой скорости берут от трех до десяти отсчетов.

4.4.2. Статическое давление по оси потока в рабочей части AT измеряют при помощи образцового приемника, используемого для измерения скоростного напора (п. 4.3.1). Градуировочный коэффициент приемника по статическому давлению (L'пр) определяют по формуле

![]() (1)

(1)

где rпр - коэффициент образцового приемника по скоростному напору.

4.4.3. По измеренным значениям статического давления Рх определяют безразмерный коэффициент (Срх) по формуле

![]() (2)

(2)

где Р - статическое давление в контрольном сечении AT, Па, (кгс/см2);

q - скоростной напор в контрольном сечении AT, Па (кгс/см2).

По графику зависимости Сpx = f(x) определяют градиент статического давления и участия на оси AT, характеризующиеся допустимой неравномерностью статического давления. Зависимость Сpx = f(x) используют для выбора количества и положения контрольных сечений, перпендикулярных оси AT, в которых подробно определяют поля динамических давлений и местные коэффициенты полей скоростных напоров µq и скорости µυ.

4.5. Определение полей местных динамических давлений (скоростных напоров) и коэффициентов полей скоростного напора и скорости в сечениях AT (x = const)

4.5.1. Местным коэффициентом поля скоростных напоров (µqi) называют отношение значения истинного скоростного напора в рассматриваемой точке потока к значению скоростного напора, измеряемого при помощи трубных измерителей давления

![]() (3)

(3)

где qист i - истинное значение скоростного напора;

qтр i - значение скоростного напора, измеренного трубными измерителями давления.

4.5.2. Местным коэффициентом поля скоростей потока (µvi) называют отношение значения истинной скорости в рассматриваемой точке потока к значению скорости, измеренной при помощи трубных измерителей давления

![]() (4)

(4)

4.5.3. Истинные скоростной напор и скорость потока определяют при помощи образцового приемника и манометров, упомянутых в п. 4.3.1. Приемники устанавливают в координатник и перемещают в горизонтальном и вертикальном направлениях таким образом, чтобы приемные отверстия статического давления находились на поверхности сечений трубы с выбранной координатой х.

Шаг перемещения образцового приемника не должен превышать 0,050 ÷ 0,033 м диаметра сопла при круглой рабочей части или меньшего характерного размера площади сечения при прямоугольной и эллиптической рабочей части. Поля определяют при трех - четырех значениях скорости потока, на каждой скорости берут от трех до десяти отсчетов.

4.5.4. Истинный скоростной напор (qист i) в паскалях по результатам измерения давлений при помощи образцового приемника определяют по формуле

![]() (5)

(5)

где (Р0 - P)пр - разность между полным и статическим давлениями в потоке, измеренная образцовым приемником, Па (кгс/м2);

ε1 - поправка к скоростному напору на сжимаемость;

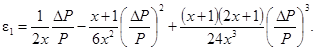

(6)

(6)

х - показатель адиабаты (х = 1,41).

4.5.5. Скоростной напор (qтр) в паскалях по показаниям трубных измерителей давления определяют по формуле.

qтр i = (P0 - P)тр i(1 - ε1). (7)

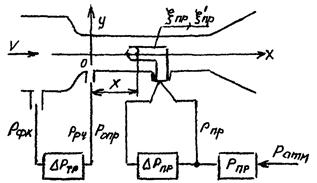

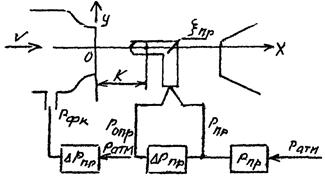

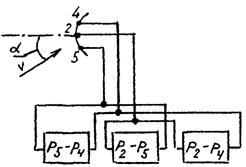

Для AT с закрытой рабочей частью. (Р0 - Р)тр = Рфк - Ррч (черт. 2). Для AT с открытой рабочей частью, в которых статическое давление в потоке приравнивают к атмосферному давлению в помещении AT: (Р0 - Р)тр = Рфк - Рqт. (черт. 3). Значение (Р0 - Р)тр измеряют трубными измерителями давления, прошедшими метрологическую аттестацию.

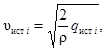

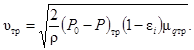

4.5.6. Истинную скорость потока (υист i) в метрах в секунду определяют по формуле

(8)

(8)

где ρ - плотность воздуха, кг/м3, определяемая по формуле

![]() (9)

(9)

где Р - статическое давление потока, Па (кгс/м2);

Вс - нормальное атмосферное давление:

Вс = 101325 Па (0,1013 кгс/м2);

Т - статическая температура потока, К;

Тс - нормальная атмосферная температура; Тс = 288,315 К;

ρс - нормальная атмосферная плотность; ρс = 1,225 кг/м3;

PНП - давление насыщенных паров потока, Па (кгс/м2);

Хвл - относительная влажность, %.

4.5.7. Статическое давление потока Рi необходимое для приведения значения ρ к условиям измерений, определяют по показаниям образцового приемника.

(10)

(10)

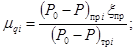

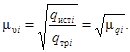

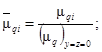

4.5.9. В соответствии с пп. 4.5.4 - 4.5.8 выражения для µqi и µvi принимают вид:

(11)

(11)

(12)

(12)

Схема измерения параметров потока в AT с закрытой рабочей частью

Ратм - полное давление, воспринятое приемником; Рфк - давление на стенке фотокамеры; Рпр - статическое давление, воспринятое приемником; Р0 пр - полное давление на стенке рабочей части; Рпо - атмосферное давление.

ΔРтр = Рфк - Ррч; ΔРпр = Р0 пр - Рпр.

Черт. 2

Схема измерения параметров потока в AT с открытой рабочей частью

Ратм - атмосферное давление; Рфк - давление на стенке фотокамеры; Рпр - статическое давление, воспринятое приемником; Р0 пр - полное давление, воспринятое приемником.

ΔРтр = Рфк - Ррч; ΔРпр = Р0 пр - Рпр.

Черт. 3

По вычисленным значениям µqi и µυi строят графики µqi и µυi = f(y, z) при υ = const и x = const в масштабах: 0,001µ в 1 мм по оси ординат и 2 мм координат у и z в 1 мм по оси абсцисс.

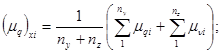

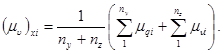

Для оценки неравномерности

распределения коэффициентов µqi и µυi их представляют в виде зависимостей ![]() или

или ![]()

где  (13)

(13)

![]() (14)

(14)

4.5.10. Коэффициент поля АТ определяют по вычисленным в п. 4.5.9 значениям местных коэффициентов поля скоростных напоров и скорости.

За коэффициент поля в площадях сечений рабочей части (x = const) принимают среднее арифметическое значение из значений местных коэффициентов поля для каждой точки рабочей зоны по осям y и z, в которых выполнены измерения давлений при помощи образцового приемника:

(15)

(15)

(16)

(16)

где ny, nz - число точек измерения по осям y и z в площади сечения x.

Коэффициент поля трубы определяют по формулам:

![]() (17)

(17)

![]() (18)

(18)

где i - число сечений, x = const в рабочей зоне трубы.

Под рабочей зоной понимают область рабочей части, в которой располагают объекты эксперимента. Размер рабочей зоны выбирают для каждой AT отдельно.

4.5.11. На основании анализа графиков µqi = f(y, z) при x = const и υ = const определяют границы ядра потока, характеризующегося допустимой для экспериментальных исследований моделью летательных аппаратов или для градуировок приемников давления неравномерностью скоростных напоров. За ядро потока принимают область, где µqi ≥ 0,98 µqср.

4.5.12. Для средних значений скорости определяют диапазон чисел Rl, вычисленных для характерного размера l равного 1 м или диаметру - для труб круглого сечения и малой оси - для труб эллиптического сечения.

![]() (19)

(19)

где υср - средняя скорость, м/с;

v - коэффициент кинематической вязкости воздуха, м2/с.

4.5.13. СКО истинного скоростного напора, истинной скорости потока, коэффициентов полей скоростного напора и скорости вычисляют на основании полученных в пп. 4.5.4, 4.5.6 и 4.5.9 значений qистi, υистi, µqi и µυi для каждой скорости и координат х, у и z по методике, изложенной в ГОСТ 8.207.

4.5.14. Для определения класса точности трубы по ГОСТ 8.542 вычисляют дискретные значения скорости (υтр) по формуле

(20)

(20)

Скорости определяют по оси трубы в центре рабочей зоны при помощи трубной системы измерений qтр (см. п. 4.5.5) и µqтр, определенных при аттестации коэффициента поля (см. п. 4.5.10).

На каждой скорости определяют среднее значение из 10 наблюдений и СКО, которое сравнивают с СКО, предусмотренным ГОСТ 8.542 для различных категорий труб при той же скорости. Аттестуемая труба относится к той категории труб, для которой СКО при всех скоростях больше СКО аттестуемой трубы.

4.6. Определение полей углов скоса потока

4.6.1. Углы скоса потока определяют в вертикальной (x0y) и горизонтальной (x0z) плоскостях.

Угол скоса потока в вертикальной плоскости α представляет собой угол между осью рабочей части AT и проекцией вектора скорости на плоскость x0y AT (черт. 1).

Угол скоса потока в горизонтальной плоскости β представляет собой угол между продольной осью рабочей части AT и проекцией вектора скорости на плоскость x0z AT (черт. 1)

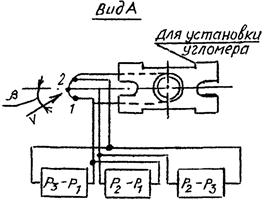

4.6.2. Углы скоса потока определяют раз в двух - четырех сечениях по длине рабочей части (п. 4.4.1) и по оси потока на всей длине рабочей части от выходного сечения сопла до входного сечения диффузора (черт. 4).

4.6.3. Углы скоса в вертикальной и горизонтальной плоскостях определяют одновременно при помощи образцового шестиствольного или сферического приемников.

4.6.4. Градуировочные характеристики приемников для определения углов скоса потока представляют в виде графиков зависимостей угловых коэффициентов xα и xβ от углов скоса α и β.

Схема измерения углов скоса потока

Измерение скоса (углов α) в вертикальной плоскости х0у

Измерение скоса (углов β) в горизонтальной плоскости х0z

Черт. 4

![]() при β = const; (21)

при β = const; (21)

![]() при α = const. (22)

при α = const. (22)

Эти характеристики при скоростях, не превышающих 100 - 120 м/с, не зависят от скорости. Кроме того, одной характеристикой хα = f(α) можно пользоваться в диапазоне углов скоса β = 10 - 10° и одной характеристикой xβ = f(β) - в диапазоне углов скоса 10 - 10°. Угловые характеристики приемника получают предварительной градуировкой при скоростях 20, 60 и 100 м/с.

4.6.5. Результаты исследований скосов потока представляют в виде графиков α = f(x, y, z) и β = f(х, у, z) при υ = const.

4.7. Определение характеристик динамических возмущений потока без модели

4.7.1. В AT малых дозвуковых скоростей рассматривают следующие динамические возмущения:

вихревую моду - флуктуации скорости потока;

акустическую моду - пульсации давления, обусловленные звуком.

4.7.2. Характеристики вихревой и акустической мод:

интенсивность и спектр мощности продольных и поперечных компонентов пульсаций скорости;

уровень и спектр мощности акустических пульсаций давления.

4.7.3. При аттестации AT по динамическим параметрам потока используют аппаратуру и первичные преобразователи, имеющие необходимый частотный диапазон и пространственную разрешающую способность.

4.7.4. Для крепления и перемещения первичных преобразователей (датчиков термоанемометров и микрофонов) используют стойки и координатные устройства. При измерениях должны быть сведены к минимуму вибрации приемников.

4.7.5. Объем и порядок проведений исследований для аттестации AT по динамическим параметрам потока зависят от назначения AT и определяют их при помощи программы исследований.

В малотурбулентных AT, предназначенных для физических исследований, определяют:

спектры мощности продольного и поперечных компонентов пульсаций скорости и спектры мощности пульсаций давления при двух-трех скоростях потока в точке с координатами x = 0,5L и y = z = 0 (L - длина рабочей части);

интегральное значение интенсивности трех компонент пульсаций скорости и уровень звукового давления при трех - пяти скоростях потока (по 10 отсчетов);

поля интенсивности компонентов пульсаций скорости при трех скоростях рабочего диапазона при x = 0,1L; 0,5L; 0,9L. По оси 0z (у = 0) в точках ±z (две - три) берут по десять измерений.

В промышленных трубах объем исследований динамических параметров может быть сокращен.

4.7.6. Результаты измерений и расчетные значения представляют в виде протоколов, таблиц и графиков компонент вихревой моды, суммарной интенсивности турбулентности, уровня пульсаций давления, спектров мощности пульсаций скорости и пульсации давления в функции скорости потока и координат х, z (при у = 0).

ПРИЛОЖЕНИЕ 3

___________________________________________________________________________

наименование организации, выдавшей свидетельство

СВИДЕТЕЛЬСТВО № ____________

О МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ

|

__________________________________________________________________________ наименование, обозначения аттестуемой аэродинамической трубы принадлежащей ____________________________________________________________ наименование предприятия или организации Назначение аэродинамической трубы _________________________________________ наименование, краткая __________________________________________________________________________ характеристика средств измерений, условий эксплуатации, __________________________________________________________________________ наименование измеряемых физических величин РЕЗУЛЬТАТЫ АТТЕСТАЦИИ

По результатам метрологической аттестации (протокол № _____________________ от «__» ______________________ 19__ г.) ______________________________________ наименование средств измерений __________________________________________________________________________ заключение о пригодности и использовании проверку производить в соответствии с ______________________________________ наименование __________________________________________________________________________ и обозначение НТД на методику проверки Межповерочный интервал _________________________________________________ __________________________________________________________________________ подписи, должности, инициалы и фамилии руководителя и ответственного исполнителя организации, проводившей аттестацию «__» ____________________ 19__ г. |

ПРИЛОЖЕНИЕ 4

ПРОТОКОЛ № ________

|

Дата проведения ___________________________________________________________ Место проведения __________________________________________________________ Основание ________________________________________________________________ Характеристика аэродинамических труб _______________________________________ __________________________________________________________________________ __________________________________________________________________________ Средства измерения ________________________________________________________ Подписи: ___________________________ должность, ф. и. о. |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА И ВНЕСЕНА Министерством авиационной промышленности СССР

ИСПОЛНИТЕЛИ

А.Н. Петунин, д-р техн. наук, проф., А.М. Власова

2. УТВЕРЖДЕНА ВНИИМС 23.06.89

3. ЗАРЕГИСТРИРОВАНА ВНИИМС 22.06.89

4. ВВЕДЕНА ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номера пункта, приложения |

|

Приложение 2 |

|

|

ГОСТ 8.326-78 |

|

|

Приложение 2 |

|

|

» |

|

|

» |

СОДЕРЖАНИЕ

|

2. Методика метрологической аттестации. 1 3. Условия аттестации и подготовка к ней. 2 |