ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ

КОРРОЗИОННО-СТОЙКОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

Часть 2

Гайки

ISO 3506-2:1997

Mechanical properties of corrosion-resistant

stainless steel fasteners - Part 2: Nuts

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ФГУП «ВНИИНМАШ») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 «Крепежные изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 декабря 2009 г. № 690-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 3506-2:1997 «Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 2. Гайки» (ISO 3506-2:1997 «Mechanical properties of corrosion-resistant stainless steel fasteners - Part 2: Nuts»)

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

МЕХАНИЧЕСКИЕ

СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ Часть 2 Гайки Mechanical properties of corrosion-resistant stainless steel fasteners. Part 2. Nuts |

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт устанавливает механические свойства гаек, изготовленных из аустенитных, мартенситных и ферритных марок коррозионно-стойких нержавеющих сталей, при испытании в условиях с температурой окружающей среды от 15 °С до 25 °С. Механические свойства изменяются при повышении или понижении температуры.

Стандарт распространяется на гайки:

- с номинальным диаметром резьбы d до 39 мм включительно;

- с треугольной метрической резьбой, с диаметром d и шагом по ИСО 68-1, ИСО 261 и ИСО 262;

- любой конструкции;

- с размерами под ключ по ИСО 272;

- с номинальной высотой не менее чем 0,5d.

Настоящий стандарт не распространяется на гайки со специальными свойствами, такими как:

- стопорящая способность;

- свариваемость.

Настоящий стандарт не устанавливает требования к коррозионной стойкости или стойкости к окислению в особых условиях окружающей среды.

Настоящий стандарт устанавливает классификацию по классам прочности крепежных изделий из коррозионно-стойкой нержавеющей стали. Некоторые из этих сталей допускается применять при низких температурах до минус 200 °С, другие - при высоких температурах среды до 800 °С.

Информация о влиянии температуры на механические свойства приведена в приложении D.

Коррозионная стойкость, окисляемость и механические свойства при повышенных и пониженных температурах должны быть согласованы между изготовителем и потребителем в каждом конкретном случае. Изменение риска межкристаллитной коррозии при повышении температуры в зависимости от содержания углерода показано в приложении Е.

Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные, после холодного деформирования могут проявиться магнитные свойства (см. приложение F).

2 Нормативные ссылки

Следующие ниже нормативные документы содержат положения, которые посредством ссылок в данном тексте составляют положения настоящего стандарта. Для нормативных документов с указанием даты публикации, на которые имеются ссылки, не распространяется действие последующих изменений или пересмотров этих документов.

ИСО 68-1 Резьбы ИСО винтовые общего назначения. Основной профиль. Часть 1. Метрические винтовые резьбы (ISO 68-1, ISO general purpose screw threads - Basic profile - Part 1: Metric screw threads)

ИСО 261 Резьбы метрические ИСО общего назначения. Общий вид (ISO 261, ISO general purpose metric screw threads - General plan)

ИСО 262 Резьбы ИСО метрические общего назначения. Выбранные размеры для винтов, болтов и гаек (ISO 262, ISO general purpose metric screw threads - Selected size for screws, bolts and nuts)

ИСО 272:1982 Изделия крепежные шестигранные. Размеры под ключ (Fasteners - Hexagon products - Widths across flats)

ИСО 898-2:1992 Механические свойства крепежных изделий. Часть 2. Гайки с установленными значениями пробной нагрузки. Крупная резьба (ISO 898-2:1992, Mechanical properties of fasteners - Part 2: Nuts with specified proof load values - Coarse thread)

ИСО 898-6:1994 Механические свойства крепежных изделий. Часть 6. Гайки с установленными значениями пробной нагрузки. Мелкая резьба (ISO 898-6:1994, Mechanical properties of fasteners - Part 6: Nuts with specified proof load values - Fine pitch thread)

ИСО 3651-1 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 1. Аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в азотной кислоте посредством измерения потери массы (метод Хью) (ISO 3651-1, Determination of resistance to intergranular corrosion stainless steels - Part 1: Austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in nitric acid medium by measurement of loss in mass (Huey test)

ИСО 3651-2 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 2. Ферритные, аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в среде, содержащей серную кислоту (ISO 365-2, Determination of resistance intergranular corrosion stainless steels - Part 2: Ferritic, austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in media containing sulfuric acid)

ИСО 6506:1981 Материалы металлические. Испытание на твердость. Определение твердости по Бринеллю (ISO 6506:1981, Metallic materials - Hardness test - Brinell test)

ИСО 6507-1:1997 Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний (ISO 6507-1:1997, Metallic materials - Hardness test - Vickers test - Part 1: Test method)

ИСО 6508:1986 Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкалы А, В, С, D, E, F, G, Н, К) (ISO 6508:1986, Metallic materials - Hardness test - Rockwell test (scales A-B-C-D-E-F-G-H-K)).

3 Обозначения, маркировка и обработка

3.1 Обозначения

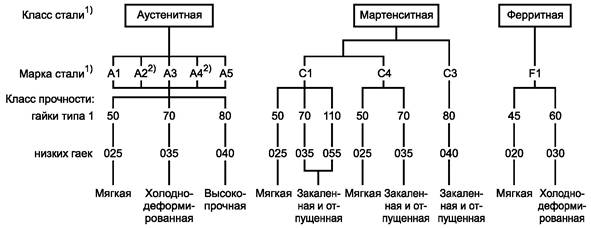

Система обозначений марок нержавеющей стали и классов прочности гаек приведена на рисунке 1. Обозначение материала состоит из двух частей, разделенных дефисом. Первая часть обозначает марку стали, вторая часть - класс прочности.

Обозначение марки стали (первая часть) состоит из буквы:

А - аустенитная сталь;

С - мартенситная сталь;

F - ферритная сталь,

которая обозначает класс стали, и цифры, которая обозначает диапазон предельных значений химического состава этого класса стали.

Обозначение класса прочности (вторая часть) состоит из двух цифр для гаек с высотой ≥ 0,8d (тип 1), которые обозначают 0,1 напряжения от пробной нагрузки, и из трех цифр для гаек с высотой 0,5d ≤ m < 0,8d (низкие гайки), где первая цифра указывает, что гайка имеет пониженную нагрузочную способность, а следующие две цифры обозначают 0,1 напряжения от пробной нагрузки.

Примечание - Определение типа 1 для гаек - по ИСО 898-2:1992, приложение А.

Примеры обозначения:

1 - аустенитной нержавеющей стали, холоднодеформированной, с напряжением от пробной нагрузки (гайки типа 1) не менее 700 Н/мм2 (700 МПа) - А2-70;

2 - мартенситной стали, закаленной и отпущенной с напряжением от пробной нагрузки (гайки типа 1) не менее 70 Н/мм2 (700 МПа) - С4-70;

3 - аустенитной стали, холоднодеформированной, с напряжением от пробной нагрузки (низкие гайки) не менее 350 Н/мм2 (350 МПа) - А2-035.

_____________

1) Классы стали, классифицированные по рисунку 1, описаны в приложении А и определены химическим составом по таблице 2.

2) Нержавеющие стали с содержанием углерода не более 0,03 % могут быть дополнительно промаркированы буквой L.

Пример - A4L-80

Рисунок 1 - Система обозначений марок нержавеющей стали и классов прочности гаек

3.2 Маркировка

Крепежные изделия, удовлетворяющие всем требованиям настоящего стандарта, маркируют и (или) обозначают в соответствии с 3.1.

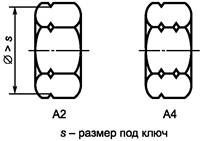

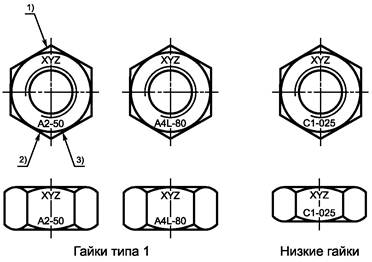

3.2.1 Гайки

Маркировка обязательна на гайках с номинальными диаметрами резьбы d ≥ 5 мм и должна включать марку стали и класс прочности в соответствии с 3.1, рисунками 1 и 2, а также товарный знак изготовителя при условии, что это технически возможно. Маркировка может быть только на одной стороне гайки и только в виде углубления, если она наносится на опорной поверхности гайки. Как вариант, допускается маркировка на боковой грани гайки.

Если маркировку выполняют в виде бороздок (см. рисунок 2) и класс прочности не указывают, то подразумевают класс прочности 50 или 025.

_____________

1) Знак изготовителя.

2) Марка стали.

3) Класс прочности.

Маркировка с обозначением материала и товарного знака изготовителя

Вариант маркировки в виде бороздок (только для марок сталей А2 и А4)

Примечание - Маркировка левой резьбы - по ИСО 898-2.

Рисунок 2 - Маркировка гаек

3.2.2 Упаковка

На всех упаковках любых размеров должна быть маркировка с указанием обозначения изделия и товарного знака изготовителя.

3.3 Завершающая обработка

Если не указано иное, крепежные изделия в соответствии с настоящим стандартом поставляют без дополнительной обработки. Для достижения максимальной коррозионной стойкости рекомендуется пассивация.

4 Химический состав

Химический состав нержавеющих сталей для крепежных изделий согласно настоящему стандарту приведен в таблице 1.

Выбор химического состава в установленных для марки стали пределах- на усмотрение изготовителя, если химический состав не согласован между изготовителем и потребителем.

В случаях возникновения риска межкристаллитной коррозии рекомендуется проведение испытаний по ИСО 3651-1 или ИСО 3651-2. В таких случаях рекомендуется применять стабилизированные нержавеющие стали A3 и А5 или нержавеющие стали А2 и А4 с содержанием углерода не более 0,03 %.

Таблица 1 - Марки нержавеющей стали. Химический состав

|

Марка |

Химический состав, %1) |

Сноска |

|||||||||

|

С |

Si |

Mn |

Р |

S |

Cr |

Мо |

Ni |

Cu |

|||

|

Аустенитные |

А1 |

0,12 |

1 |

6,5 |

0,2 |

0,15 - 0,35 |

16 - 19 |

0,7 |

5 - 10 |

1,75 - 2,25 |

2), 3), 4) |

|

А2 |

0,1 |

1 |

2 |

0,05 |

0,03 |

15 - 20 |

-5) |

8 - 19 |

4 |

7), 8) |

|

|

A3 |

0,08 |

1 |

2 |

0,045 |

0,03 |

17 - 19 |

-5) |

9 - 12 |

1 |

9) |

|

|

А4 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16 - 18,5 |

2 - 3 |

10 - 15 |

1 |

8), 10) |

|

|

А5 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16 - 18,5 |

2 - 3 |

10,5 - 14 |

1 |

9), 10) |

|

|

Мартенситные |

С1 |

0,09 - 0,15 |

1 |

1 |

0,05 |

0,03 |

11,5 - 14 |

- |

1 |

- |

10) |

|

С3 |

0,17 - 0,25 |

1 |

1 |

0,04 |

0,03 |

16 - 18 |

- |

1,5 - 2,5 |

- |

||

|

С4 |

0,08 - 0,15 |

1 |

1,5 |

0,06 |

0,15 - 0,35 |

12 - 14 |

0,6 |

1 |

- |

2), 10) |

|

|

Ферритные |

F1 |

0,12 |

1 |

1 |

0,04 |

0,03 |

15 - 18 |

-6) |

1 |

- |

11), 12) |

|

1) Приведены максимальные значения, если не указано иное. 2) Сера может быть заменена селеном. 3) Если содержание никеля менее 8 %, то содержание марганца должно быть не менее 5 %. 4) При содержании никеля более 8 % нижний предел содержания меди не применяется. 5) Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали. 6) Молибден может присутствовать по решению изготовителя стали. 7) Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %. 8) Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %. 9) Для стабилизации содержание титана должно быть не менее 5 × % С, но не более 0,8 %, или содержание ниобия и (или) тантала - не менее 10 × % С, но не более 1,0 %. 10) По решению изготовителя стали содержание углерода может быть выше для достижения особых механических свойств, но не должно превышать 0,12 %. 11) Допускается содержание титана не менее 5 × % С, но не более 0,8 %. 12) Допускается содержание ниобия и (или) тантала не менее 10 × % С, но не более 1,0 %. |

|||||||||||

|

Примечания 1 Описание указанных марок нержавеющих сталей с учетом их свойств и области применения приведены в приложении А. 2 Примеры нержавеющих сталей по ИСО 683-13 и ИСО 4954 приведены в приложениях В и С соответственно. |

|||||||||||

5 Механические свойства

Механические свойства гаек должны соответствовать указанным в таблице 2 или 3. Для определения механических свойств, установленных в данном разделе, следует применять следующие методы испытаний:

- определение твердости в соответствии с 6.1 (только для марок С1, С3 и С4, закаленных и отпущенных);

- испытание пробной нагрузкой в соответствии с 6.2.

Таблица 2 - Механические свойства гаек из аустенитных сталей

|

Марка |

Класс прочности |

Ряд диаметров резьбы d, мм |

Напряжения от пробной нагрузки Sр, Н/мм2, не менее |

|||

|

Гайки типа 1 (m ≥ 0,8d) |

Низкие гайки (0,5d ≤ m < 0,8d) |

Гайки типа 1 (m ≥ 0,8d) |

Низкие гайки (0,5d ≤ m < 0,8d) |

|||

|

Аустенитные |

А1 |

50 |

025 |

≤ 39 |

500 |

250 |

|

А2, A3 |

70 |

035 |

≤ 241) |

700 |

350 |

|

|

А4, А5 |

80 |

040 |

≤ 241) |

800 |

400 |

|

|

1) Для крепежных изделий с номинальным диаметром резьбы d более 24 мм механические свойства согласовываются между потребителем и изготовителем, а обозначения марки и класса прочности - в соответствии с данной таблицей. |

||||||

Таблица 3 - Механические свойства гаек из мартенситных и ферритных сталей

|

Марка |

Класс прочности |

Напряжения от пробной нагрузки Sр, Н/мм2, не менее |

Твердость |

|||||

|

Гайки типа 1 (m ≥ 0,8 d) |

Низкие гайки (0,5d ≤ m < 0,8d) |

Гайки типа 1 (m ≥ 0,8d) |

Низкие |

НВ |

HRC |

HV |

||

|

Мартенситные |

С1 |

50 |

025 |

500 |

250 |

147 - 209 |

- |

155 - 220 |

|

70 |

- |

700 |

- |

209 - 314 |

20 - 34 |

220 - 330 |

||

|

1101) |

0551) |

1100 |

550 |

- |

36 - 45 |

350 - 140 |

||

|

Мартенситные |

С3 |

80 |

040 |

800 |

400 |

228 - 323 |

21 - 35 |

240 - 340 |

|

С4 |

50 |

- |

500 |

- |

147 - 209 |

- |

155 - 220 |

|

|

70 |

035 |

700 |

350 |

209 - 314 |

20 - 34 |

220 - 330 |

||

|

Ферритные |

F12) |

45 |

020 |

450 |

200 |

128 - 209 |

- |

135 - 220 |

|

60 |

030 |

600 |

300 |

171 - 271 |

- |

180 - 285 |

||

|

1) Закалка и отпуск при минимальной температуре отпуска - 275 °С. 2) Номинальный диаметр резьбы d - не более 24 мм. |

||||||||

6 Методы испытаний

6.1 Испытание на твердость НВ, HRC или HV

Испытание на твердость проводят по ИСО 6506 (НВ), ИСО 6508 (HRC) или ИСО 6507-1 (HV). В спорных случаях решающим условием для приемки является испытание на твердость по Виккерсу (HV).

Методы испытаний - по ИСО 898-2 и ИСО 898-6.

Значения твердости должны быть в пределах, указанных в таблице 3.

6.2 Пробная нагрузка

Методика испытания гаек пробной нагрузкой и критерии оценки - по ИСО 898-2 и ИСО 898-6.

Приложение А

(справочное)

Описание классов и марок нержавеющих сталей

А.1 Общее описание

В ИСО 3506-1, ИСО 3506-2, ИСО 3506-3 описаны стали марок от А1 до А5, от С1 до С4 и F1, входящие в состав следующих классов сталей:

аустенитная сталь от А1 до А5;

мартенситная сталь от С1 до С4;

ферритная сталь F1.

В данном приложении описаны характеристики перечисленных марок и классов сталей.

Также в данном приложении приведена информация о нестандартизированном классе сталей FA, имеющем ферритно-аустенитную структуру.

А.2 Стали класса А (с аустенитной структурой)

В ИСО 3506-1, ИСО 3506-2, ИСО 3506-3 описаны пять основных марок аустенитных сталей - от А1 до А5. Стали этих марок не могут подвергаться закалке, и они обычно немагнитные. Для повышения износостойкости в стали марок от А1 до А5 может быть добавлена медь, как указано в таблице 1.

Для нестабилизированных сталей марок А2 и А4 применимо следующее.

Так как оксид хрома повышает коррозионную стойкость стали, для нестабилизированных сталей имеет большое значение низкое содержание углерода. Из-за высокой притягиваемости хрома и углерода вместо оксида хрома получается карбид хрома, особенно при повышенных температурах (см. приложение Е).

Для стабилизированных сталей марок A3 и А5 применимо следующее.

Элементы Ti, Nb или Та воздействуют на углерод и позволяют оксиду хрома проявить свои свойства в полной мере.

Для применения в открытом море или похожих условиях требуются стали с содержанием примерно 20 % хрома и никеля и от 4,5 % до 6,5 % - молибдена.

В случае высокой вероятности коррозии должны быть проведены консультации с экспертами.

А.2.1 Стали марки А1

Стали марки А1 разработаны для применения в машиностроении. Из-за высокого содержания серы стали этой марки менее коррозионно-стойкие, чем другие марки сталей этой группы.

А.2.2 Стали марки А2

Стали марки А2 являются наиболее часто применяемыми нержавеющими сталями. Они применяются для кухонного оборудования и аппаратов для химической промышленности. Стали этой марки неприменимы при использовании неокисляющей кислоты и хлоросодержащих соединений, как, например, в морской воде и плавательных бассейнах.

А.2.3 Стали марки A3

Стали марки A3 являются стабилизированными нержавеющими сталями со свойствами сталей марки А2.

А.2.4 Стали марки А4

Стали марки А4 кислотоустойчивые, легированы молибденом, более коррозионно-стойкие. Стали марки А4 наиболее востребованы в бумажной промышленности, так как эта марка разработана для работы с серной кислотой (поэтому данному сорту присвоено название «кислотоустойчивые»), а также в некоторой степени подходят для работы в хлоросодержащей среде. Стали марки А4 также часто применяют в пищевой и кораблестроительной промышленности.

А.2.5 Стали марки А5

Стали марки А5 являются стабилизированными, кислотоустойчивыми сталями со свойствами сталей марки А4.

А.3 Стали класса F (с ферритной структурой)

В ИСО 3506-1, ИСО-2, ИСО-3 описана одна марка ферритных сталей (F1). Стали этого класса обычно не допускается подвергать закалке и не следует подвергать закалке в тех случаях, когда она возможна. Стали марки F1 - магнитные.

А.3.1 Стали марки F1

Стали марки F1 обычно используют для несложного оборудования, за исключением суперферритов, имеющих очень низкое содержание углерода и азота. Такие стали могут заменять стали марок А2 и A3 и использоваться в среде с высоким содержанием хлора.

А.4 Стали класса С (с мартенситной структурой)

В ИСО 3506-1, ИСО 3506-2, ИСО 3506-3 описаны мартенситные стали марок С1, С3 и С4. Стали этого класса могут закаливаться до очень высокой прочности. Стали этого класса - магнитные.

А.4.1 Стали марки С1

Стали марки С1 имеют ограниченную коррозионную стойкость. Они применяются в турбинах, насосах и для ножей.

А.4.2 Стали марки С3

Стали марки С3 имеют ограниченную коррозионную стойкость, хотя и лучшую, чем стали марки С1. Они применяются в насосах и клапанах.

А.4.3 Стали марки С4

Стали марки С4 имеют ограниченную коррозионную стойкость. Они применяются в машиностроении, в остальном они схожи со сталями марки С1.

А.5 Стали класса FA (с ферритно-аустенитной структурой)

Стали класса FA не описаны в ИСО 3506 и в настоящем стандарте, но, весьма вероятно, будут описаны в будущем.

Стали этого класса называют дуплексными сталями. Первые стали класса FA имели некоторые недоработки, которые были устранены в сталях, разработанных в последнее время. Стали класса FA лучше, чем стали марок А4 и А5, особенно по прочностным характеристикам. Стали класса FA также имеют повышенное сопротивление точечной и изломной коррозии.

Примеры химического состава сталей этого класса приведены в таблице А.1.

Таблица А.1 - Химический состав ферритно-аустенитных сталей

|

Химический состав, % |

|||||||

|

С, не более |

Si |

Mn |

Cr |

Ni |

Mo |

N |

|

|

Ферритно-аустенитные |

0,03 |

1,7 |

1,5 |

18,5 |

5 |

2,7 |

0,07 |

|

0,03 |

< 1 |

< 2 |

22 |

5,5 |

3 |

0,14 |

|

Приложение В

(справочное)

Химический

состав нержавеющих сталей

(выдержки из ИСО 683-13:1986)

Таблица В.1

|

Тип стали2) |

Химический состав, %1) |

Обозначение марки крепежных изделий4) |

||||||||||||||

|

С |

Si |

Mn |

Р |

S |

N |

Al |

Cr |

Мо |

Nb3) |

Ni |

Se, не менее |

Ti |

Cu |

|||

|

не более |

||||||||||||||||

|

Ферритные стали |

||||||||||||||||

|

8 |

≤ 0,08 |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

- |

- |

16,0 - 18,0 |

- |

- |

≤ 1,0 |

- |

- |

- |

F1 |

|

|

8b |

≤ 0,07 |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

- |

- |

16,0 - 18,0 |

- |

- |

≤ 1,0 |

- |

7×% С ≤ 1,10 |

- |

F1 |

|

|

9с |

≤ 0,08 |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

- |

- |

16,0 - 18,0 |

0,90 - 1,30 |

- |

≤ 1,0 |

- |

- |

- |

F1 |

|

|

F1 |

≤ 0,0255) |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

≤ 0,0255) |

- |

17,0 - 19,0 |

1,75 - 2,50 |

-6) |

≤ 0,60 |

- |

-6) |

- |

F1 |

|

|

Мартенситные стали |

||||||||||||||||

|

3 |

0,09 - 0,15 |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

- |

- |

11,5 - 13,5 |

- |

- |

≤ 1,0 |

- |

- |

- |

С1 |

|

|

7 |

0,08 - 0,15 |

1,0 |

1,5 |

0,060 |

0,15 - 0,35 |

- |

- |

12,0 - 14,0 |

≤ 0,607) |

- |

≤ 1,0 |

- |

- |

- |

С4 |

|

|

4 |

0,16 - 0,25 |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

- |

- |

12,0 - 14,0 |

- |

- |

≤ 1,0 |

- |

- |

- |

С1 |

|

|

9а |

0,10-0,17 |

1,0 |

1,5 |

0,060 |

0,15 - 0,35 |

- |

- |

16,5 - 17,5 |

≤ 0,607) |

- |

≤ 1,0 |

- |

- |

- |

С3 |

|

|

9b |

0,14 - 0,23 |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

- |

- |

15,0 - 17,5 |

- |

- |

1,5 - 2,5 |

- |

- |

- |

С3 |

|

|

5 |

0,26 - 0,35 |

1,0 |

1,0 |

0,040 |

≤ 0,030 |

- |

- |

12,0 - 14,0 |

- |

- |

≤ 1,0 |

- |

- |

- |

С1 |

|

|

Аустенитные стали |

||||||||||||||||

|

10 |

≤ 0,03 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

17,0 - 19,0 |

- |

- |

9,0 - 12,0 |

- |

- |

- |

А28) |

|

|

11 |

≤ 0,07 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

17,0 - 19,0 |

- |

- |

8,0 - 11,0 |

- |

- |

- |

А2 |

|

|

15 |

≤ 0,08 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

17,0 - 19,0 |

- |

- |

9,0 - 12,0 |

- |

5 × % С ≤ 0,80 |

- |

А39) |

|

|

16 |

≤ 0,08 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

17,0 - 19,0 |

- |

10 × % С × 1,0 |

9,0 - 12,0 |

- |

- |

- |

А39) |

|

|

17 |

≤ 0,12 |

1,0 |

2,0 |

0,060 |

0,15 - 0,35 |

- |

- |

17,0 - 19,0 |

-10) |

- |

8,0 - 10,011) |

- |

- |

- |

А1 |

|

|

13 |

≤ 0,10 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

17,0-19,0 |

- |

- |

11,0-13,0 |

- |

- |

- |

А2 |

|

|

19 |

≤ 0,03 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

16,5 - 18,5 |

2,0 - 2,5 |

- |

11,0 - 14,0 |

- |

- |

- |

А4 |

|

|

20 |

≤ 0,07 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

16,5 - 18,5 |

2,0 - 2,5 |

- |

10,5 - 13,5 |

- |

- |

- |

А4 |

|

|

21 |

≤ 0,08 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

16,5 - 18,5 |

2,0 - 2,5 |

- |

11,0 - 14,0 |

- |

5 × % С ≤ 0,80 |

- |

А59) |

|

|

23 |

≤ 0,08 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

16,5 - 18,5 |

2,0 - 2,5 |

10 × % С ≤ 1,0 |

11,0 - 14,0 |

- |

- |

- |

А59) |

|

|

19а |

≤ 0,030 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

- |

16,5 - 18,5 |

2,5 - 3,0 |

- |

11,5 - 14,5 |

- |

- |

- |

А4 |

|

|

20а |

≤ 0,07 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

- |

16,5 - 18,5 |

2,5 - 3,0 |

- |

11,0 - 14,0 |

- |

- |

- |

А4 |

||

|

10N |

≤ 0,030 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

0,12 - 0,22 |

- |

17,0 - 19,0 |

- |

- |

8,5 - 11,5 |

- |

- |

- |

А2 |

|

|

19N |

≤ 0,030 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

0,12 - 0,22 |

- |

16,5 - 18,5 |

2,0 - 2,5 |

- |

10,5 - 13,5 |

- |

- |

- |

А48) |

|

|

19aN |

≤ 0,030 |

1,0 |

2,0 |

0,045 |

≤ 0,030 |

0,12 - 0,22 |

- |

16,5 - 18,5 |

2,5 - 3,0 |

- |

11,5 - 14,5 |

- |

- |

- |

А48) |

|

|

1) Элементы, неуказанные в данной таблице, не должны добавляться в сталь без соглашения между изготовителем и потребителем стали, за исключением элементов, предназначенных для завершения плавления. Должны быть приняты все необходимые меры предосторожности, чтобы предотвратить попадание в сталь из отходов и материалов, используемых при производстве, элементов, которые могут повлиять на прочность, механические свойства и применяемость стали. 2) Номера типов временные и будут пересмотрены при издании соответствующего стандарта. 3) Тантал обозначен как ниобий. 4) Не по ИСО 683-13. 5) (С + N) не более 0,040 %. 6) 8×(С + N) ≤ (Nb + Ti) ≤ 0,80 %. 7) По согласованию при оформлении заказа сталь допускается поставлять с содержанием Мо 0,20 % - 0,60 %. 8) Высокая стойкость к межкристаллитной коррозии. 9) Стабилизированные стали. 10) Изготовитель может добавить молибден до 0,70 %. 11) Максимальное содержание никеля в полуфабрикатах для изготовления бесшовных труб может быть увеличено на 0,5 %. |

||||||||||||||||

Приложение С

(справочное)

Нержавеющие стали для холодной высадки и штамповки (выдержки из ИСО 4954:1993)

Таблица С.1

|

Тип стали (обозначение)1) |

Химический состав2), % |

Обозначение |

||||||||||

|

Номер |

Наименование |

По ИСО 4954:1979 |

С |

Si |

Mn |

Р |

S |

Cr |

Мо |

Ni |

Прочие |

|

|

не более |

||||||||||||

|

Ферритные стали |

||||||||||||

|

71 |

Х 3 Сr 17 Е |

- |

≤ 0,04 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 - 18,0 |

≤ 1,0 |

F1 |

||

|

72 |

Х 6 Сr 17 Е |

D1 |

≤ 0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 - 18,0 |

≤ 1,0 |

F1 |

||

|

73 |

X 6 CrMo 17 1 E |

D2 |

≤ 0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 - 18,0 |

0,90 - 1,30 |

≤ 1,0 |

F1 |

|

|

74 |

X 6 CrTi 12 E |

- |

≤ 0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

10,5 - 12,5 |

≤ 0,50 |

Ti: 6 × % С ≤ 1,0 |

F1 |

|

|

75 |

X 6 CrNb 12 E |

- |

≤ 0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

10,5 - 12,5 |

≤ 0,50 |

Nb: 6 × % С ≤ 1,0 |

F1 |

|

|

Мартенситные стали |

||||||||||||

|

76 |

Х12СМЗЕ |

D 10 |

0,90 - 0,15 |

1,00 |

1,00 |

0,040 |

0,030 |

11,5 - 13,5 |

≤ 1,0 |

С1 |

||

|

77 |

X19CrNi16 2E |

D 12 |

0,14 - 0,23 |

1,00 |

1,00 |

0,040 |

0,030 |

15,0 - 17,5 |

1,5 - 2,5 |

С3 |

||

|

Аустенитные стали |

||||||||||||

|

78 |

X 2 CrNi 18 10 Е |

D 20 |

≤ 0,03 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

9,0 - 12,0 |

А24) |

||

|

79 |

X 5 CrNi 18 9 Е |

D 21 |

≤ 0,07 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

8,0 - 11,0 |

А2 |

||

|

80 |

X 10 CrNi 18 9 E |

D 22 |

≤ 0,12 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

8,0 - 10,0 |

А2 |

||

|

81 |

X 5 CrNi 18 12 Е |

D 23 |

≤ 0,07 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

11,0 - 13,0 |

А2 |

||

|

82 |

X 6 CrNi 18 16 Е |

D 25 |

≤ 0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

15,0 - 17,0 |

17,0 - 19,0 |

А2 |

||

|

83 |

X 6 CrNiTi 18 10 E |

D 26 |

≤ 0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

9,0 - 12,0 |

Ti: 5 × % С ≤ 0,80 |

A3 |

|

|

84 |

X 5 CrNiMo 17 12 2 Е |

D 29 |

≤ 0,07 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,0 - 2,5 |

10,5 - 13,5 |

А4 |

|

|

85 |

X 6 CrNiMoTi 17 12 2 Е |

D 30 |

≤ 0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,0 - 2,5 |

11,0 - 14,0 |

Ti: 5 × % C ≤ 0,80 |

А5 |

|

86 |

X 2 CrNiMo 17 13 3 Е |

- |

≤ 0,03 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,5 - 3,0 |

11,5 - 14,5 |

А44) |

|

|

87 |

X 2 CrNiMoN 17 13 3E |

- |

≤ 0,03 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,5 - 3,0 |

11,5 - 14,5 |

N: 0,12 - 0,22 |

А44) |

|

88 |

X 3 CrNiCu 189 ЗЕ |

D 32 |

≤ 0,04 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

8,5 - 10,5 |

Cu: 3,00 - 4,00 |

А2 |

|

|

1) В первой графе приведены последовательные номера. Во второй графе приведены обозначения в соответствии с системой, предложенной Международным техническим комитетом ИСО/ТК 17/ПК 2. В третьей графе приведены устаревшие номера по ИСО 4954:1979 (пересмотрен в 1993 г.). 2) Элементы, не указанные в данной таблице, не должны добавляться в сталь без соглашения между изготовителем и потребителем стали, за исключением элементов, предназначенных для завершения плавления. Должны быть приняты все необходимые меры предосторожности, чтобы предотвратить попадание в сталь из отходов и материалов, используемых при производстве, элементов, которые могут повлиять на прочность, механические свойства и применяемость стали. 3) Не по ИСО 4954. 4) Очень высокое сопротивление межкристаллитной коррозии. |

||||||||||||

Приложение D

(справочное)

Механические свойства при повышенных температурах, применение при низких температурах

Примечание - Если болты, винты и шпильки правильно рассчитаны, то сопряженные гайки будут автоматически им соответствовать. Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.

D.1 Снижение предела текучести или условного предела текучести при повышенных температурах

Значения, указанные в данном приложении, только справочные. Потребители должны понимать, что фактически химическая среда, нагружение установленных крепежных изделий и окружающая среда могут значительно отличаться. Если нагрузки непостоянны и период действия повышенных температур значительный или высока возможность коррозионных напряжений, то потребитель должен консультироваться с изготовителем.

Значения предела текучести ReL или условного предела текучести Rp0,2 при повышенных температурах в процентах от значений при комнатной температуре указаны в таблице D.1.

Таблица D.1 - Влияние температуры на ReL и Rp0,2

|

ReL и Rp0,2, %, при температуре |

||||

|

100 °С |

200 °С |

300 °С |

400 °С |

|

|

А2А4 |

85 |

80 |

75 |

70 |

|

С1 |

95 |

90 |

80 |

65 |

|

С3 |

90 |

85 |

80 |

60 |

|

Примечание - Значения применимы только для классов прочности 70 и 80. |

||||

D.2 Применение при низких температурах

Применение болтов, винтов и шпилек из нержавеющих сталей при низких температурах см. таблицу D.2.

Таблица D.2 - Применение болтов, винтов и шпилек из нержавеющих сталей при низких температурах (только аустенитные стали)

|

Нижний предел рабочих температур при длительном действии |

||

|

А2 |

-200 °С |

|

|

А4 |

болты и винты1) |

-60 °С |

|

шпильки |

-200 °С |

|

|

1) В связи с наличием легирующего элемента Мо стабильность аустенита уменьшается и переходная температура смещается в сторону более высоких значений, если в процессе изготовления крепежные изделия подвергались высокой степени деформации. |

||

Приложение Е

(справочное)

Температурно-временная

диаграмма межкристаллитной коррозии

в аустенитной нержавеющей стали марки А2

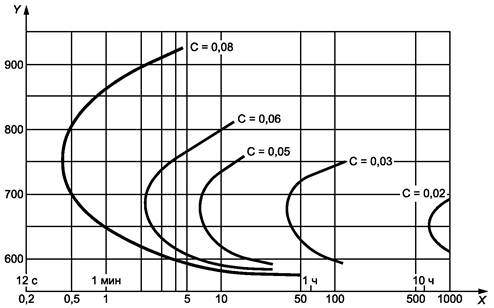

На рисунке Е.1 показано приблизительное время появления риска межкристаллитной коррозии для аустенитной нержавеющей стали марки А2 (стали 18/8) с различным содержанием углерода при температуре от 550 °С до 925 °С.

Рисунок Е.1

Приложение F

(справочное)

Магнитные свойства аустенитных нержавеющих сталей

Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные, но после холодного деформирования могут проявлять магнитные свойства.

Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Полностью немагнитным может быть только вакуум. Магнитную проницаемость материала обозначают коэффициентом µr, показывающим отношение магнитной проницаемости материала к магнитной проницаемости вакуума. Материал имеет низкую магнитную проницаемость, если его коэффициент µr близок к 1.

Примеры:

А2: µr = 1,8;

А4: µr = 1,015;

A4L: µr = 1,005;

F1: µr = 5.

Приложение ДА

(обязательное)

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 68-1 |

MOD |

ГОСТ 9150-2002 (ИСО 68-1:1998) «Основные нормы взаимозаменяемости. Резьба метрическая. Профиль» |

|

ИСО 261 |

MOD |

ГОСТ 8724-2002 (ИСО 261:1998) «Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги» |

|

ИСО 262 |

- |

* |

|

ИСО 272:1982 |

NEQ |

ГОСТ 24671-84 «Болты, винты, шурупы с шестигранной головкой и гайки шестигранные. Размеры под ключ» |

|

ИСО 898-2:1992 |

MOD |

ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994) «Гайки. Механические свойства и методы испытаний» |

|

ИСО 898-6:1994 |

MOD |

ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994) «Гайки. Механические свойства и методы испытаний» |

|

ИСО 3651-1 |

- |

* |

|

ИСО 3651-2 |

- |

* |

|

ИСО 6506:1981 |

NEQ |

ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю» |

|

ИСО 6507-1:1997 |

IDT |

ГОСТ Р ИСО 6507-1-2007 «Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения» |

|

ИСО 6508:1986 |

NEQ |

ГОСТ 9013-59 «Металлы. Метод измерения твердости по Роквеллу» |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. |

||

Библиография

|

[1] |

ИСО 683-13:1986, Heat-treated steels, alloy steels and free cutting steels - Part 13: Wrought stainless steels.6) |

|

[2] |

ИСО 4954:1993, Steels for cold heading and cold extruding. |

|

Ключевые слова: гайки, механические свойства, методы испытаний, система обозначений, маркировка |