ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

|

ГОСТ

Р |

ИНТЕГРИРОВАННАЯ ЛОГИСТИЧЕСКАЯ

ПОДДЕРЖКА

Анализ

логистической поддержки.

Основные положения

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский центр CALS-технологий «Прикладная логистика» (АНО НИЦ CALS-технологий «Прикладная логистика»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 459 «Информационная поддержка жизненного цикла изделий»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 сентября 2009 г. № 393-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте

СОДЕРЖАНИЕ

ГОСТ Р 53392-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ИНТЕГРИРОВАННАЯ ЛОГИСТИЧЕСКАЯ ПОДДЕРЖКА Анализ логистической поддержки. Основные положения Integrated logistic support. Logistic support analysis. General principles |

Дата введения - 2010-07-01

1 Область применения

Стандарт устанавливает основные положения анализа логистической поддержки (АЛП) в рамках интегрированной логистической поддержки изделий, в том числе в отношении изделий, закупаемых федеральными министерствами и ведомствами.

Настоящий стандарт предназначен для применения при разработке новых образцов техники, при поставках техники иностранным и отечественным государственным заказчикам, при разработке и поставках систем послепродажного сопровождения.

На основе настоящего стандарта допускается, при необходимости, разрабатывать стандарты, учитывающие особенности анализа логистической поддержки конкретных видов техники в зависимости от их специфики с учетом объема, сложности и характера работы.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 53393-2009 Интегрированная логистическая поддержка. Основные положения

ГОСТ Р 53394-2009 Интегрированная логистическая поддержка. Основные термины и определения

ГОСТ 2.102-68 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.310-95 Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины, приведенные в ГОСТ Р 53394, ГОСТ 18322 и ГОСТ 27.002, а также следующие термины с соответствующими определениями:

3.1.1 контроль поддерживаемости: Проверка соответствия изделия и его системы технической эксплуатации заданным требованиям к поддерживаемости.

3.1.2 показатель поддерживаемости: Численная оценка поддерживаемости как функции коэффициента готовности и определяющих его параметров надежности (безотказности), ремонтопригодности, эксплуатационной и ремонтной технологичности, а также затрат, связанных с использованием изделия по его служебному назначению, с техническим обслуживанием и ремонтом. Методику расчета показателя поддерживаемости разрабатывают в рамках подготовки стратегии анализа логистической поддержки.

3.1.3 требования к поддерживаемости: Установленные в технической документации на изделие и его систему технической эксплуатации значения показателя поддерживаемости и его отдельных составляющих.

3.2 Сокращения

В настоящем стандарте приняты следующие сокращения:

АВПКО - анализ видов, последствий и критичности отказов;

АЛКН - альтернативный логистический контрольный номер;

АЛП - анализ логистической поддержки;

АООН - анализ обслуживания, обеспечивающего надежность;

БД АЛП - база данных анализа логистической поддержки;

ЖЦИ - жизненный цикл изделия;

ИЛП - интегрированная логистическая поддержка;

КД - конструкторская документация;

КТПО - категория тяжести последствий отказа;

ЛКН - логистический контрольный номер;

ЛСИ - логистическая структура изделия;

ЛСФ - логистическая структура функций;

МТО - материально-техническое обеспечение;

НИР - научно-исследовательская работа;

СЖЦИ - стоимость жизненного цикла изделия;

СТЭ - система технической эксплуатации изделия;

ФИ - финальное изделие;

ТЗ - техническое задание;

ТОиР - техническое обслуживание и ремонт;

ЭД - эксплуатационная документация;

ЭК - элемент-кандидат.

4 Общие положения

4.1 АЛП представляет собой формализованную технологию исследования изделия и вариантов его СТЭ. АЛП направлен на обеспечение рационального соотношения между значениями СЖЦИ и коэффициента готовности изделия, удовлетворяющего требованиям заказчика. При необходимости по результатам АЛП может быть определено значение показателя поддерживаемости и сопоставлено с заданным в технических требованиях заказчика.

4.2 АЛП охватывает следующие основные направления:

- анализ конструкции изделия в процессе ее разработки с целью выработки рекомендаций по обеспечению/повышению надежности, ремонтопригодности, эксплуатационной и ремонтной технологичности и, в конечном счете, коэффициента готовности изделия при ограничениях на СЖЦИ;

- разработка и анализ вариантов СТЭ изделия, обеспечивающих заданные требования в отношении СЖЦИ при определенных ограничениях на коэффициент готовности;

- анализ взаимодействия изделия и СТЭ с целью выявления их рационального сочетания, обеспечивающего заданные требования в отношении показателя поддерживаемости;

- контроль эксплуатационных характеристик изделия в процессе его использования по назначению (в частности, СЖЦИ, коэффициента готовности и др.) и выявление основных факторов, оказывающих негативное влияние на показатель поддерживаемости.

4.4 В соответствии с международным опытом задачи АЛП объединяются в следующие группы:

а) планирование АЛП, управление и контроль за его проведением;

б) изучение условий эксплуатации и формирование требований к изделию и СТЭ;

в) анализ вариантов конструкции изделия, СТЭ и их взаимодействия;

г) определение потребностей в логистических ресурсах;

д) контроль показателя поддерживаемости и других эксплуатационных характеристик изделия.

4.5 В зависимости от типа проекта, сложности изделия, стадии ЖЦИ исполнителями задач АЛП могут быть как подрядчик, так и заказчик. Часть задач выполняется объединенными рабочими группами, включающими представителей заказчика и подрядчика.

Примечание - В контексте настоящего стандарта под термином «подрядчик» подразумевается разработчик изделия.

4.6 Подрядчик, как правило, выполняет следующие функции в отношении АЛП:

- разработка и согласование с заказчиком стратегии и плана АЛП, в том числе полного перечня необходимых задач АЛП, сроков их выполнения и потребных ресурсов (в первую очередь финансовых и трудовых);

- подготовка и согласование с заказчиком распределения обязанностей по выполнению АЛП (перечни задач, выполняемых подрядчиком, заказчиком и объединенными рабочими группами);

- выполнение задач АЛП, предусмотренных соответствующими перечнями;

- предоставление заказчику результатов анализа, информации, необходимой для выполнения АЛП (в части, предусмотренной соответствующим перечнем), и контроля за ходом АЛП;

- выполнение при необходимости дополнительных задач АЛП (помимо задач, указанных в плане АЛП и соответствующих перечнях);

- организация работы по проведению АЛП с субподрядчиками;

- другие функции, предусмотренные контрактом или иной формой соглашения.

4.7 Заказчик, как правило, выполняет следующие функции в отношении АЛП:

- участие в разработке стратегии и плана АЛП (в том числе в определении целей АЛП, выборе задач АЛП, подлежащих выполнению, в определении сроков и потребных финансовых ресурсов), согласование документов;

- участие в подготовке перечней задач АЛП, выполняемых подрядчиком, заказчиком и объединенными рабочими группами; согласование документов;

- выполнение задач АЛП, предусмотренных соответствующими перечнями;

- предоставление подрядчику информации, необходимой для проведения АЛП;

- контроль хода АЛП и оценка его результатов;

- другие функции, предусмотренные контрактом или иной формой соглашения.

4.8 Конкретный состав задач АЛП, объем работ и степень детализации анализа, а также исполнители задач определяются для каждого проекта индивидуально по согласованию между подрядчиком и заказчиком в зависимости от следующих факторов:

- типа проекта (разработка нового изделия, модернизация существующего изделия, разработка модификации или исполнения изделия, поставка существующего изделия без изменений);

- сложности изделия;

- требований заказчика;

- возможности влияния на конструкцию изделия;

- возможности влияния на структуру и параметры СТЭ;

- наличия и достоверности исходных данных;

- стадии ЖЦИ.

4.9 Многие задачи АЛП, описанные в зарубежных нормативных документах, являются сложными, трудоемкими исследованиями, выполнение которых требует значительных трудовых ресурсов, высокой квалификации инженеров-аналитиков и большого количества исходных данных, получение которых связано с существенными трудностями. В связи с этим в приложении А приведен минимальный перечень задач АЛП, рекомендуемый на начальных стадиях внедрения технологии АЛП. Задачи из этого перечня могут применяться к любым видам техники, допускают четкую формализацию и при наличии соответствующих программных средств могут выполняться в автоматизированном режиме. Краткое описание задач из минимального перечня приведено в приложении Б.

4.10 Цели АЛП, оценку рисков, связанных с недостижением целей АЛП, подход подрядчика и порядок (сценарий) выполнения АЛП, перечень решаемых в проекте задач АЛП и их распределение по исполнителям (заказчик, подрядчик или совместная рабочая группа) оформляют в виде документа «Стратегия АЛП». В состав этого документа следует включить раздел, описывающий методику определения показателя поддерживаемости (т. е. количественной меры этого свойства изделия и СТЭ). В развитие стратегии АЛП разрабатывают документ «План АЛП», который, помимо конкретизации перечисленных положений стратегии, должен содержать календарный план-график выполнения работ по АЛП с разбивкой их по стадиям и этапам. План АЛП должен демонстрировать заказчику, как подрядчик будет выполнять его требования в отношении АЛП. Как правило, стратегию и план АЛП разрабатывает подрядчик. Документы «Стратегия АЛП» и «План АЛП» должны быть согласованы с заказчиком.

Подробнее о содержании документов «Стратегия АЛП» и «План АЛП» см. приложение Б (Б.1.1, Б.1.2).

4.11 Для проектов, связанных с разработкой нового изделия, АЛП носит наиболее полный характер и охватывает все направления, перечисленные в 4.2. АЛП следует начинать на ранних стадиях ЖЦИ (НИР, разработка технического предложения, аванпроекта) и затем циклически повторять на всех последующих стадиях, вплоть до снятия изделия с эксплуатации (производства).

Для проектов, связанных с модернизацией и разработкой модификации или исполнения изделия, АЛП проводят с целью оценки влияния изменений, вносимых в конструкцию, на поддерживаемость изделия, а также выработки предложений по организации или изменению СТЭ. При этом задачи АЛП могут выполняться полностью или частично.

Для проектов, связанных с поставкой существующего изделия без изменений, АЛП, как правило, проводят с целью определения поддерживаемости изделия в планируемых условиях эксплуатации, а также для выработки рекомендаций по организации или адаптации действующей у заказчика СТЭ и определения дополнительных потребностей в логистических ресурсах. В этом случае выполняют часть задач АЛП.

4.12 В решении задач АЛП, как правило, участвуют специалисты различных подразделений подрядчика и заказчика. В целях координации их деятельности и создания единого методического обеспечения АЛП рекомендуется в составе организационно-штатных структур создать подразделение АЛП (отдел, сектор и т. п.). При наличии в структуре предприятия (организации) службы управления ИЛП целесообразно создавать подразделение АЛП в составе этой службы.

4.13 Для единообразного решения задач АЛП (в том числе - по минимальному перечню, приведенному в приложении А) необходимы специальные методики, стандартизованные в масштабе отрасли или крупной корпорации. При выполнении АЛП для конкретного изделия стандартные методики допускается адаптировать к особенностям этого изделия и условиям его эксплуатации. Адаптированные методики следует согласовать с заказчиком.

4.14 Стандартизованные методики по 4.14 должны быть реализованы при помощи типового прикладного программного обеспечения, позволяющего выполнять необходимые расчеты и логические процедуры во взаимодействии с БД АЛП (см. ниже). Такое программное обеспечение должно быть разработано для отрасли или крупной корпорации.

4.15 Источниками исходных данных для АЛП служат:

- конструкторская документация на изделие и его составные части на различных стадиях и этапах проектирования;

- результаты изучения будущих условий эксплуатации изделия;

- статистические данные, собранные в процессе эксплуатации изделий-аналогов и/или опытных образцов разрабатываемого изделия и т. д.

Последний источник информации, как правило, содержит наиболее достоверные данные, использование которых может обеспечить удовлетворительную точность результатов АЛП.

4.16 Исходные данные (в том числе полученные из источников по 4.15) и результаты АЛП должны храниться в специализированной базе данных - БД АЛП. Состав данных БД АЛП должен определяться для каждого проекта индивидуально в зависимости от факторов, перечисленных в 4.3, и от состава решаемых задач.

4.17 БД АПП должна заполняться и поддерживаться в актуальном состоянии на протяжении всего ЖЦИ. Информация из БД АПП может использоваться во всех видах деятельности по ИЛП, а также в процессах разработки и проектирования изделия и СТЭ. БД АЛП или ее часть может передаваться заказчику, если такое требование указано в контракте.

4.18 В процессе выполнения АЛП и формирования БД АЛП следует использовать справочники и классификаторы, содержащие условно постоянную информацию (в условиях организаций, выполняющих задачи АЛП, или в рамках конкретного проекта). Применение справочников и классификаторов позволяет поддерживать целостность и согласованность данных, вводимых в БД АЛП многими специалистами, выполняющими различные задачи АЛП, а также обеспечивает однозначное понимание используемых сведений и многократное использование информации, один раз введенной в БД АЛП. Примерный состав комплекта классификаторов и справочников приведен в В.

4.19 Основной формой документирования результатов АЛП являются отчеты, которые должны автоматически формироваться из БД АЛП специальными программными средствами. Номенклатура и формы отчетов, а также состав включаемых в них данных определяются совместно подрядчиком и заказчиком для каждого проекта индивидуально. Эти решения следует документировать в специальном приложении к контракту, ТЗ или техническому предложению (аванпроекту).

4.20 Отчеты по результатам АЛП включают в состав проектной КД в следующих формах:

- как самостоятельные документы с присвоением кода вида документа РР или Д согласно ГОСТ 2.102;

- как составную часть пояснительной записки согласно ГОСТ 2.102.

Приложение А

(рекомендуемое)

Минимальный перечень задач АЛП

Таблица А.1

|

Наименование задачи |

Группа задач по 4.4 |

|

1 Разработка документа «Стратегия АЛП» |

1 |

|

2 Разработка документа «План АЛП» |

1 |

|

3 Создание проекта АЛП. Описание сценария использования изделия по назначению |

2 |

|

4 Выбор элементов-кандидатов на АЛП и создание логистической структуры изделия (ЛСИ) |

2 |

|

5 Функциональный анализ изделия. Создание логистической структуры функций (ЛСФ). Установление связей между элементами ЛСФ и ЛСИ |

3 |

|

6 Определение и ввод в БД АЛП параметров надежности и ремонтопригодности изделия |

3 |

|

7 Анализ видов, последствий и критичности отказов (АВПКО) |

3 |

|

8 Анализ обслуживания, обеспечивающего надежность (АООН). Определение рекомендуемой периодичности планового обслуживания изделия |

3 |

|

9 Разработка задач и процедур технического обслуживания изделия |

4 |

|

10 Оценка потребностей в запчастях и расходных материалах на заданный период эксплуатации. Подготовка перечней, каталогов запчастей и расходных материалов |

4 |

|

11 Оценка потребностей в средствах обслуживания и контроля, инструментах и принадлежностях |

4 |

|

12 Подготовка исходных материалов для разработки эксплуатационной документации на изделие |

4 |

|

13 Оценка затрат на техническое обслуживание и коэффициента готовности изделия в заданных условиях эксплуатации. Оценка показателя поддерживаемости изделия |

2 |

|

14 Оценка затрат на техническое обслуживание, коэффициента готовности изделия и показателя поддерживаемости изделия по результатам эксплуатации |

5 |

|

15 Разработка документа «План ИЛП» |

3 |

|

Примечания 1 Порядок расположения задач в таблице соответствует рекомендуемой последовательности их выполнения. 2 Задача 12 непосредственно не относится ни к одной из групп, перечисленных в 4.4, однако ее выполнение является желательным в целях информационной интеграции технологии АЛП с другими технологиями ИЛП (см. ГОСТ Р 53393 ). 3 Определения понятий логистических структур - по ГОСТ Р 53394. 4 Перечни и каталоги получают как отчеты из БД АЛП. |

|

Приложение Б

(справочное)

Краткое описание задач АЛП, входящих в минимальный перечень

Б.1 Разработка документа «Стратегия АЛП»

Б.1.2 Документ «Стратегия АЛП» должен содержать:

- определение целей АЛП, в частности, требуемые значения показателя поддерживаемости изделия и входящих в этот показатель величин (в том числе коэффициента готовности и СЖЦИ);

- методику расчетной оценки показателя поддерживаемости;

- определение рисков, связанных с недостижением целей АЛП;

- перечень и описание задач АЛП, выполняемых на каждой стадии ЖЦИ;

- распределение задач АЛП по исполнителям (заказчик, подрядчик или совместная рабочая группа). При формировании перечня задач АЛП следует учитывать:

- особенности предполагаемой функциональности и конструкции разрабатываемого изделия, концепции обслуживания изделия, результаты предварительной оценки его надежности, ремонтопригодности, контролепригодности, эксплуатационной и ремонтной технологичности, готовности, а также затрат и потребности в логистических ресурсах (на основе анализа изделий-аналогов);

- информацию о наличии, точности и достоверности данных для указанной оценки;

- возможность влияния результатов АЛП на конструкцию изделия и организацию СТЭ;

- другие факторы.

Б.1.3 При разработке стратегии АЛП следует оценить затраты на выполнение каждой выбранной задачи, проанализировать эффективность этих затрат и сопоставить их с имеющимися ограничениями по финансированию. Следует также оценить имеющиеся ограничения по времени выполнения задач в рамках общего графика работ по проекту. Задачи, требующие чрезмерных затрат и оказывающие критическое влияние на график работ по проекту, рекомендуется не включать в перечень задач АЛП.

- результат уже проведенного АЛП (на предшествующих стадиях ЖЦИ);

- уточнение графика работ по проекту изделия;

- другие изменения, возникающие в ходе реализации проекта изделия.

Изменения и уточнения в документ «Стратегия АЛП» могут вноситься вплоть до начала разработки технического проекта и/или рабочей конструкторской документации на изделие. Изменения и уточнения вносит сторона контракта, разработавшая этот документ, по согласованию с другой стороной.

Б.1.5 Исходными данными для выполнения задачи являются:

- сведения об условиях эксплуатации изделий-аналогов;

- выводы по результатам АЛП и реальной эксплуатации изделий-аналогов;

- допустимый объем финансирования и ограничения на сроки выполнения АЛП, связанные с графиком работ по проекту (предоставляет заказчик);

- информация о планируемых исполнителях задач АЛП (предоставляет подрядчик/заказчик);

- информация о предполагаемой стоимости и времени выполнения выбранных задач АЛП (предоставляет подрядчик/заказчик);

- другая информация, имеющаяся у заказчика или подрядчика.

Б.1.6 Результат выполнения задачи - документ «Стратегия АЛП» с последующими изменениями и дополнениями к нему. Этот документ является основным источником информации для подрядчика при разработке плана АЛП.

Б.2 Разработка документа «План АЛП»

Б.2.1 План АЛП развивает положения стратегии АЛП, объединяет все задачи АЛП, определяет действия и ответственность при управлении процессом АЛП, описывает подходы к реализации этого процесса, а также его стадии и этапы. План АЛП должен демонстрировать заказчику, как подрядчик будет выполнять его требования в отношении АЛП. План АЛП разрабатывает подрядчик на основании стратегии АЛП на ранних стадиях ЖЦИ (аванпроект, техническое предложение). План АЛП согласуется с заказчиком.

Б.2.2 Документ «План АЛП» может включать в себя:

- описание организационных структур, ответственных за выполнение АЛП;

- описание последовательности и порядка (сценария) выполнения выбранных задач АЛП;

- состав исполнителей задач АЛП и способов контроля их выполнения;

- графики выполнения задач АЛП с указанием моментов времени начала и завершения;

- описание взаимосвязи графиков АЛП с графиками других работ по проекту;

- описание информационных взаимосвязей данных и задач АЛП с данными и задачами других процессов проекта;

- перечень элементов структуры изделия (элементов-кандидатов, ЭК), в отношении которых будет проводиться АЛП, описание системы кодирования элементов структуры при проведении АЛП (выбор структуры и назначение ЛКН и АЛКН);

- описание способов доведения требований к поддерживаемости до разработчиков изделия и субподрядчиков, способов контроля за выполнением этих требований;

- перечень данных, которые заказчик должен предоставить подрядчику;

- требования к оборудованию, предоставляемому заказчиком, и к оборудованию, предоставляемому субподрядчиками;

- описание процедур документирования выявленных в процессе АЛП недостатков конструкции, влияющих на поддерживаемость изделия, рекомендаций и мер по улучшению конструкции;

- краткое описание программных средств, которые будут использоваться для проведения АЛП;

- описание БД АЛП и системы управления БД АЛП.

Б.2.3 В план АЛП следует периодически вносить изменения и уточнения. Эти изменения и уточнения вносятся подрядчиком по согласованию с заказчиком на основаниях, указанных в Б.1.4. Б.2.4 Исходными данными для разработки плана АЛП являются:

- стратегия АЛП (результат задачи Б.1);

- требования заказчика к плану АЛП и к процедурам его изменения и уточнения;

- предложения заказчика по организации проведения АЛП;

- период, на который разрабатывается план АЛП (по согласованию между заказчиком и подрядчиком);

- требования к поддерживаемости изделия (из контракта, технического задания и т.п.);

- планируемый график работ по проекту.

Б.2.5 Результат выполнения задачи - документ «План АЛП» с последующими изменениями и дополнениями к нему, являющийся основным документом для реализации Проекта АЛП (см. ниже).

Б.2.6 При наличии в организации, выполняющей АЛП, соответствующих программных средств и БД АЛП работы по составлению плана АЛП могут проводиться с использованием этих средств. При этом некоторые разделы документа «План АЛП» могут быть сформированы как отчеты из БД АЛП.

Б.3 Создание проекта АЛП. Описание сценария использования изделия по назначению

Б.3.1 Выполнение АЛП и заполнение БД АЛП проводятся в соответствии с документами «Стратегия АЛП» и «План АЛП» и должны начинаться на ранних этапах разработки изделия (техническое предложение, эскизный проект).

Б.3.2 Для начала работ специалисты подразделения АЛП создают в БД АЛП новый раздел - проект АЛП «Новое Финальное изделие» (ФИ) (далее Проект АЛП) и заносят в него следующие данные, в том числе из указанных выше документов:

- идентификатор изделия, для которого выполняется АЛП (внешнее обозначение);

- обозначение ФИ в БД АЛП (код-акроним финального изделия);

- полное наименование ФИ;

- анализируемые конфигурации ФИ (если известны);

- структура ЛКН;

- перечень решаемых задач АЛП;

- другая необходимая информация.

Б.3.3 При анализе изделия, предназначенного для поставки конкретному заказчику, в Проект АЛП вносят следующие данные:

- идентификационные атрибуты заказчика (наименование, код, адрес и т. д.);

- идентификатор поставляемой конфигурации (возможно, код конфигурации);

- описание условий поставки;

- номер контракта;

- период начального МТО;

- валюта поставки и др.

Б.3.4 Для целей АЛП ФИ разбивается на отдельные крупные системы (например, в соответствии с положениями стандарта [1]). Все данные, относящиеся к АЛП определенной системы ФИ, составляют в БД АЛП (в разделе «Проект АЛП») подмножество «Проект по системе [наименование и/или кодовое обозначение системы]».

Б.3.5 Далее в Проект АЛП заносят данные, описывающие сценарий использования изделия по назначению, в том числе:

- наименование сценария;

- описание сценария;

- количество ФИ, эксплуатируемых по сценарию;

- географический район эксплуатации;

- единицы измерения наработки;

- коэффициент для перевода наработки в часы (календарного времени);

- среднюю наработку в год;

- описание миссии;

- фазы миссии;

- среднюю наработку за миссию;

- количество миссий в год и др.

На ранних этапах разработки, когда фактические параметры эксплуатации еще достоверно не известны, в БД АЛП могут быть введены параметры типового сценария использования, разработанного, например, для целей анализа надежности. В дальнейшем эти параметры подлежат уточнению. Проект АЛП для базовой конфигурации ФИ и типового сценария использования может быть назван «Типовой Проект АЛП».

Б.4 Выбор элементов-кандидатов на АЛП и создание логистической структуры изделия (ЛСИ)

Б.4.1 Элемент-кандидат (ЭК) - это компонент ФИ, для которого обязательно нужно проводить АЛП и хранить исходные данные и результаты в БД АЛП. Для занесения в перечень элементов-кандидатов компонент должен сниматься с изделия (или с узла изделия) с применением стандартных или специальных инструментов (т. е. конструкцией предусмотрена возможность снятия компонента), а также удовлетворять хотя бы одному из следующих критериев:

- компонент является значимым для надежности или эксплуатационной технологичности ФИ;

- компонент может потребовать обслуживания в процессе эксплуатации;

- компонент может быть кандидатом в перечень запчастей.

Б.4.2 Если на текущем этапе анализа невозможно принять однозначное решение, является компонент ЭК или нет, то такой компонент должен быть включен в перечень элементов-кандидатов (и, соответственно, в БД АЛП) и подвергаться АЛП до тех пор, пока не наберется достаточно информации для обоснованного принятия указанного решения.

Б.4.3 Все ЭК включаются в логистическую структуру изделия (ЛСИ), таким образом, все компоненты конструкции, включенные в ЛСИ, являются элементами-кандидатами. Если в процессе анализа принято решение об исключении компонента из перечня ЭК, то соответствующий элемент должен быть исключен из ЛСИ.

Перечень элементов-кандидатов формирует конструктор, отвечающий за анализируемую систему изделия.

Примечание - ЛСИ является разновидностью электронной структуры изделия по ГОСТ 2.053.

Б.4.4 В общем случае конструктор формирует ЛСИ по следующим уровням разукрупнения:

- нулевой уровень - корневой элемент ЛСИ, соответствующий ФИ;

- первый уровень соответствует системам ФИ;

- второй уровень соответствует подсистемам;

- третий уровень соответствует под-подсистемам;

- четвертый уровень соответствует элементам-кандидатам.

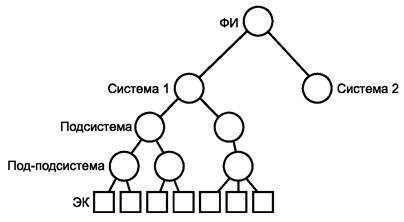

Элементы всех уровней разукрупнения носят общее название - элемент ЛСИ. Обобщенный пример ЛСИ изображен на рисунке Б.1.

Рисунок Б.1 - Обобщенный пример ЛСИ

В зависимости от особенностей конкретного проекта уровень под-подсистем в ЛСИ может отсутствовать, и тогда на третьем уровне разукрупнения описываются ЭК.

Б.4.5 При создании ЛСИ следует различать элементы, установленные в разных зонах ФИ. Если датчик одного и того же типа расположен в разных зонах ФИ, то в ЛСИ такой датчик должен описываться несколькими элементами, в параметрах которых указаны конкретные зоны (и, при необходимости, места (точки) доступа). Перечень всех возможных зон необходимо оформить в виде отдельного справочника по ФИ (см. приложение В), к которому должны обращаться специалисты при формировании ПСИ.

Б.4.6 Основным идентификатором элемента ПСИ является ЛКН, структура которого разрабатывается на ранних стадиях проекта и отражает схему разукрупнения изделия.

Б.4.7 Для каждого элемента ПСИ в БД АЛП задают:

- ЛКН;

- тип элемента (для элементов ЛСИ тип - физический);

- наименование элемента;

- описание элемента;

- код по стандартной системе нумерации и кодирования (ГОСТ 2.601, [3], ГОСТ 18675).

Б.4.8 Для ЭК дополнительно указывают следующие параметры:

- функцию элемента;

- обозначение в PDM-системе (если известно);

- признак конструктивно-сменного блока;

- обозначение на схеме (гидравлической, пневматической и др.);

- количество в узле;

- зону установки;

- место доступа и др.

Б.4.9 Каждый ЭК связывается с изделием из справочника компонентов (см. приложение В), таким образом указывается, каким конкретным изделием реализуется данный элемент ЛСИ. В результате установления связей элементов ЛСИ с объектами справочника компонентов формируется подмножество компонентов, используемых в конструкции анализируемого ФИ. Все компоненты в этом подмножестве являются ЭК.

Б.5 Функциональный анализ изделия. Создание логистической структуры функций (ЛСФ).

Установление связей между элементами ЛСФ и ЛСИ

Б.5.1 Функциональный анализ включает в себя:

- создание логистической структуры функций (ЛСФ) изделия;

- установление связей между элементами ЛСФ и ЛСИ;

- определение доли времени работы ЭК (по фазам миссии).

Б.5.2 ЛСФ строят специалисты конструкторских подразделений, привлекая, при необходимости, к работе специалистов других подразделений. При построении ЛСФ выделяются основные функциональные единицы изделия (обычно соответствуют основным системам и подсистемам по стандартной системе нумерации [3]), для которых составляется перечень выполняемых функций. При необходимости функции разукрупняются на более мелкие. Количество уровней разукрупнения в общем случае не ограничено. Элементы всех уровней разукрупнения носят общее название - элемент ЛСФ. Обобщенный пример ЛСФ показан на рисунке Б.2.

Рисунок Б.2 - Обобщенный пример ЛСФ

Б.5.3 Основным идентификатором элемента ЛСФ является ЛКН (по аналогии с элементом ЛСИ). Структура ЛКН для ЛСФ определяется в начале выполнения АЛП для изделия.

Б.5.4 Для каждой функции в БД АЛП вводится следующая информация:

- ЛКН (элемента ЛСФ);

- тип элемента (для элементов ЛСФ - функциональный);

- наименование элемента;

- описание элемента.

После создания ЛСФ специалисты конструкторских подразделений должны установить связи между функциями (элементами ЛСФ) и выполняющими их элементами ЛСИ. Связи устанавливаются только между функциями самого нижнего уровня разукрупнения ЛСФ и ЭК из ЛСИ.

Б.5.5 Связи между элементами ЛСФ и ЛСИ могут быть следующих типов:

- один к одному (одна функция полностью выполняется единственным ЭК);

- один ко многим (одна функция выполняется несколькими ЭК);

- многие к одному (один ЭК участвует в выполнении нескольких функций). Таким образом, связи между элементами ЛСФ и ПСИ указывают:

- какой набор ЭК «отвечает» за выполнение каждой функции;

- в выполнении какого набора функций участвует каждый ЭК.

Процедура установления связей позволяет выявить неправильный выбор ЭК (наличие функций, «не закрытых» ЭК; наличие ЭК, не выполняющих ни одной функции) или недоработки при создании ЛСФ, например отсутствие в ЛСФ некоторых необходимых функций.

Б.5.6 Процедура функционального анализа должна включать в себя распределение функций ФИ по фазам миссии, в которых эти функции выполняются. Информация о том, в выполнении каких функций участвует ЭК, должна использоваться для определения доли времени работы элемента от времени работы (наработки) всего ФИ за миссию.

Результаты функционального анализа используются для проведения АВПКО и АООН. Рассчитанные в процессе функционального анализа доли времени работы ЭК влияют на расчеты периодичности обслуживания, потребностей в материальных ресурсах, наработки между обслуживаниями и, как следствие, коэффициента готовности ФИ.

Б.6 Определение и ввод в БД АЛП параметров надежности и ремонтопригодности изделия

Б.6.2 Результаты решения задач, описанных в Б.4, Б.5, в том числе ЛСИ и ЛСФ, а также свойства компонентов ФИ, хранящиеся в БД АЛП, могут использоваться для выполнения вышеуказанного анализа в качестве исходных данных.

Б.6.3 После выполнения/уточнения анализа по Б.6.1 для каждого ЭК необходимо внести в БД АЛП следующие показатели:

- интенсивность отказов;

- среднюю наработку на отказ;

- среднюю наработку на досрочный (внеплановый) съем;

- назначенный ресурс;

- назначенный срок службы;

- среднее время восстановления;

- пригодность к ремонту.

Ввод в БД АЛП показателей, полученных в результате анализа по Б.6.1, осуществляется специалистами, выполнявшими анализ, или специалистами по АЛП.

Б.7 Анализ видов, последствий и критичности отказов (АВПКО)

Б.7.1 Общие требования к выполнению АВПКО изделия - по ГОСТ 27.310.

Б.7.2 В процессе выполнения АВПКО для каждого ЭК составляется перечень возможных видов отказов, вводятся параметры отказов, их причины и последствия на разных уровнях разукрупнения.

Б.7.3 О каждом виде отказа в БД АЛП вносится следующая информация:

- обозначение вида отказа;

- наименование вида отказа;

- интенсивность (или доля) вида отказа;

- причина отказа;

- последствие отказа на вышестоящем уровне;

- последствие отказа на уровне ФИ;

- вероятность возникновения последствия отказа;

- метод обнаружения отказа;

- компенсирующие конструктивные меры/сигнализация;

- компенсирующие действия персонала.

Б.7.4 Для описания последствий отказов рекомендуется на вышестоящем уровне и на уровне ФИ составлять перечни функциональных отказов, из которых можно выбрать возможное последствие. Это обеспечит согласованность и непротиворечивость анализа, проводимого разными исполнителями на разных стадиях разработки. Перечни функциональных отказов для описания последствий на вышестоящем уровне рекомендуется связывать с элементами ЛСФ, соответствующими уровню подсистем изделия. Перечень функциональных отказов, из которого выбираются последствия на уровне ФИ, рекомендуется связывать с элементами ЛСФ, соответствующими уровню систем ФИ.

Б.7.5 При выполнении АВПКО каждому виду отказа (функциональному или конструктивному отказу ЭК) необходимо назначить категорию тяжести последствий отказа (КТПО). Эту работу рекомендуется начинать с назначения КТПО функциональным отказам, описанным на уровне ФИ (последствия на уровне ФИ). КТПО видов отказов элементов остальных уровней рекомендуется назначать в зависимости оттого, к каким последствиям на уровне ФИ приводит данный вид отказа. Если возможны несколько последствий, то выбирается наихудшее значение КТПО.

Б.7.6 Частью АВПКО является анализ критичности отказов, в рамках которого рассчитывают числа критичности видов отказов и элементов ПСИ. Для выполнения расчетов используют следующие исходные данные из БД АЛП:

- интенсивность отказов элемента;

- долю вида отказа;

- вероятность возникновения последствия отказа (наихудшего);

- продолжительность миссии (из сценария использования);

- долю времени работы элемента.

Б.7.7 АВПКО выполняют на основании исходных данных, имеющихся в БД АЛП (ЛСИ, ЛСФ, параметры надежности), статистической информации об эксплуатации изделий и аналогов, результатов испытаний, а также мнений экспертов.

Б.7.8 Результатом выполнения АВПКО являются параметры отказов ЭК (КТПО, число критичности), а также ранжированные по критичности перечни ЭК или их видов отказов. На этой основе для ЭК устанавливают приоритеты корректирующих и компенсирующих действий, направленных на предотвращение или снижение вероятности возникновения отказов и/или тяжести их последствий.

Результаты АВПКО заносят в БД АЛП и используют при проведении АООН, а также при расчетах потребностей в запчастях и рекомендуемой периодичности планового обслуживания ЭК.

Б.8.1 Анализ обслуживания, обеспечивающего надежность (АООН), представляет собой технологию выбора плановых работ и периодичности их выполнения для каждого компонента изделия. Выполнение плановых работ с заданной периодичностью позволит поддерживать требуемый уровень надежности компонента на протяжении всего периода эксплуатации. Анализ требует специальной методики, утвержденной в качестве стандарта организации. Прототипом такой методики может служить методика, предназначенная для изделий авиационной техники и описанная в стандарте ATA MSG-3 [4].

Б.8.2 Исходными данными для выполнения АООН являются результаты АВПКО в виде перечней функциональных отказов систем, подсистем и связанных с ними видов отказов ЭК (связи, установленные при описании последствия вида отказа на вышестоящем уровне и уровне ФИ). Также в процессе АООН в справочных целях могут использоваться такие параметры видов отказов, как КТПО, число критичности, метод обнаружения отказа и др.

Б.8.3 АООН выполняют в следующей последовательности:

а) выделение в ЛСФ функциональных блоков, важных для технического обслуживания;

б) оценка функциональных отказов блока (результатом этапа является назначение каждому функциональному отказу категории отказа АООН);

в) оценка причин функциональных отказов - отказов ЭК (результатом является назначение каждому виду отказа ЭК, являющемуся причиной функционального отказа, рекомендуемой категории плановых работ);

г) составление списка рекомендуемых плановых работ для каждого ЭК;

д) определение рекомендуемой периодичности выполнения каждого назначенного вида плановых работ. Периодичность плановых работ можно определять на основании опыта эксплуатации аналогичных изделий, мнений экспертов или по специальным расчетным методикам, утвержденным в качестве стандарта организации.

Б.8.4 Все исходные данные, используемые в процессе АООН, а также результаты анализа заносятся в БД

АЛП. Состав исходных данных и результатов определяется принятыми методиками.

Б.9 Разработка задач и процедур технического обслуживания изделия

Б.9.1 В рамках этой задачи АЛП по обслуживанию ФИ выполняют следующие действия:

а) создание перечня задач обслуживания компонентов;

б) описание технологии выполнения задач обслуживания;

в) создание перечня материальных и трудовых ресурсов для каждой задачи;

г) создание перечня процедур обслуживания (регламентных работ).

Задача обслуживания представляет собой законченную последовательность действий, выполняемую в рамках процедуры технического обслуживания для достижения определенной цели. Задачи обслуживания связываются с элементами ЛСИ. Задача обслуживания может быть описана как для системы в целом (например, тестирование, проверка работы), так и для отдельных ЭК (снятие, установка, чистка, осмотр и т. д.).

Б.9.2 Для каждой задачи в БД АЛП заносят следующие данные:

- обозначение задачи;

- наименование задачи;

- вид задачи;

- уровень обслуживания;

- код зоны для выполнения задачи;

- индикатор места доступа для выполнения задачи.

Б.9.3 Перечень задач обслуживания для элемента ЛСИ и технологии их выполнения создают специалисты по технической эксплуатации изделия на основании перечня рекомендуемых плановых работ из анализа АООН (плановые задачи) и информации о видах отказов элементов ПСИ (внеплановые задачи, необходимые для устранения возникающих отказов).

Б.9.4 Для каждой задачи обслуживания описывают технологию выполнения как перечень шагов (операций) с указанием продолжительности каждого шага. При этом для описания каждого шага в БД АЛП вводится следующая информация:

- номер шага (по порядку);

- описание шага;

- среднее время выполнения (мин, час);

- средняя трудоемкость выполнения (человеко-минута, человеко-час);

- дополнительная информация (при необходимости).

После описания шагов для задачи обслуживания в целом в БД АЛП вносят следующие данные:

- воздействие на работоспособность ФИ;

- код уровня опасности для персонала;

- среднее время выполнения задачи;

- средняя трудоемкость задачи.

Б.9.5 В БД АЛП следует также ввести информацию о ресурсах, необходимых для выполнения задачи. Возможные типы ресурсов:

а) материальные ресурсы:

1) запчасти (компоненты);

2) стандартные изделия (крепеж, детали фильтра, лампы);

3) средства обслуживания и контроля, инструменты, принадлежности;

4) расходные материалы;

5) элементы инфраструктуры;

б) трудовые ресурсы:

1) специальности и квалификации исполнителей;

2) прогнозируемая занятость исполнителей (по специальностям и уровням квалификации).

Для каждого материального ресурса (кроме средств обслуживания и инфраструктуры) указывают количество ресурса на одно выполнение задачи.

При описании ресурсов задачи необходимые объекты следует выбирать из соответствующих справочников (см. приложение В).

Б.9.6 Процедура обслуживания представляет собой одну или несколько последовательно выполняемых задач обслуживания с указанием определенной периодичности или условия выполнения. Процедуры обслуживания создаются для элементов ЛСИ любого уровня разукрупнения.

Б.9.7 Процедуры обслуживания могут быть следующих типов:

- оперативное обслуживание;

- плановое обслуживание по календарному времени;

- плановое обслуживание по наработке;

- внеплановое обслуживание.

Для каждой процедуры обслуживания указывается перечень выполняемых задач обслуживания и последовательность их выполнения, а также периодичность или условие выполнения (в зависимости от типа процедуры). Для процедур внепланового обслуживания может задаваться вероятность возникновения события, приводящего к необходимости выполнения данной процедуры, или конкретные виды отказов элементов, после возникновения которых требуется выполнение данной процедуры.

Процедуры обслуживания создают специалисты по технической эксплуатации изделия.

Б.10.1 После формирования ЛСИ, ввода в БД АЛП параметров надежности и ремонтопригодности, проведения АВПКО, а также создания перечня задач и процедур обслуживания специалисты по технической эксплуатации совместно с конструкторами - разработчиками изделия могут сформировать в БД АЛП предварительный перечень ЭК, рекомендуемых в качестве запчастей. Все компоненты, рекомендуемые к поставке в качестве запчастей, помечаются в ЛСИ специальным признаком «Рекомендуется в качестве запчасти», и указывается причина выбора компонента в качестве запчасти.

Б.10.2 Для сформированного перечня запчастей выполняется расчет необходимого количества на определенный период эксплуатации (как правило, это период начального МТО, заданный в сценарии использования ФИ). При выполнении расчета необходимо учитывать потребности в запчастях как для плановых, так и для внеплановых задач обслуживания.

На основе описаний задач обслуживания формируется предварительный перечень расходных материалов.

На более поздних этапах анализа, после получения уточненных данных по надежности компонентов и задачам обслуживания, перечни запчастей и расходных материалов могут корректироваться.

Б.10.3 Расчеты потребности в запчастях и расходных материалах выполняются по стандартизованным методикам (см. 4.13).

Б.10.4 Перечни запасных частей и расходных материалов могут быть представлены пользователю в форме отчетов из БД АЛП. При необходимости отчеты оформляются как документы. Примерами таких документов могут служить «Перечень начального МТО» (в соответствии с требованиями стандарта [2]), «Каталог запасных частей и принадлежностей» и др. Номенклатура документов оговаривается в контракте, а сами документы, как правило, представляются на согласование заказчику.

Б.10.5 Для каждого компонента, рекомендуемого в качестве запчасти, компетентные специалисты должны ввести в БД АЛП параметры поставки и хранения [например, цена единицы, объем партии поставки, стоимость доставки единицы или партии на склад эксплуатирующей организации, стоимость хранения единицы запаса в единицу времени (например, год) и т. д.]. Номенклатуру параметров поставки и хранения определяют на стадии разработки стратегии и плана АЛП.

Б.11 Оценка потребностей в средствах обслуживания и контроля, в инструментах и принадлежностях

Б.11.1 Потребности в средствах обслуживания и контроля, в инструментах и принадлежностях оценивают на основе описаний задач и процедур обслуживания (см. Б.8.6).

Эти сведения после элементарной обработки (при необходимости) могут быть представлены в виде отчетов из БД АЛП.

Б.11.2 В соответствии с требованиями контракта на основе отчетов могут быть сформированы и представлены на согласование заказчику документы, содержащие перечни средств обслуживания, средств контроля, стандартного и специального инструмента, вспомогательного оборудования и т. д.

Б.12 Подготовка исходных материалов для разработки эксплуатационной документации на изделие

Б.12.1 В рамках этой задачи по описаниям процедур и задач обслуживания (см. Б.9) могут быть сформированы модули данных (технологические карты) для последующего использования в составе эксплуатационной документации на изделие.

Б.12.2 Задача непосредственно не относится ни к одной из групп, перечисленных в 4.4 настоящего стандарта, однако ее выполнение обеспечивает информационную интеграцию технологии АЛП с другими технологиями ИЛП (см. ГОСТ Р 53393).

Б.13.1 Оценку коэффициента готовности (ГОСТ 27.002, статья 6.26), коэффициента оперативной готовности (ГОСТ 27.002, статья 6.27) и других аналогичных показателей, например коэффициента технического использования (ГОСТ 27.002, статья 6.28), проводят на основе стандартизованных методик (см. 4.13), адаптированных и согласованных с заказчиком, при помощи программного обеспечения, позволяющего автоматизировать необходимые расчеты.

Б.13.2 Исходными данными для расчетов коэффициентов готовности служат содержащиеся в БД АЛП сведения, полученные:

- из сценария использования изделия по назначению (задача Б.3);

- из АООН, в части периодичности работ по обслуживанию (задача Б.8);

- из описаний задач и процедур обслуживания, в части трудоемкости и продолжительности плановых работ, а также условий их параллельного выполнения (задача Б.9);

- из введенных в БД АЛП результатов анализа надежности и ремонтопригодности изделия и его компонентов, необходимых для оценки частоты возникновения случайных отказов и, как следствие, частоты выполнения внеплановых работ, среднего времени восстановления работоспособности и др. (задача Б.6).

Б.13.3 При отсутствии в БД АЛП необходимых данных, что может иметь место при выполнении АЛП на ранних этапах проектирования, следует, по возможности, привлекать данные, относящиеся к изделиям, аналогичным проектируемому, или, как исключение, использовать мнения квалифицированных экспертов.

Для более достоверной оценки коэффициентов готовности, которые в ГОСТ 27.002 определяются как вероятность того, что изделие окажется в работоспособном состоянии в произвольный момент времени, следует использовать статистические данные, собранные в ходе эксплуатации (в том числе - опытной) данного изделия или изделий-аналогов.

Б.13.4 Расчет затрат на техническое обслуживание может быть выполнен по стандартизованной методике с помощью соответствующего прикладного программного обеспечения, позволяющего автоматизировать этот расчет. Исходными данными для расчета затрат служат содержащиеся в БД АЛП сведения, полученные:

- в результате решения задач Б.3, Б.6, Б.8, Б.9 (см. выше), в которых определяются временные факторы, влияющие на затраты, и потребные трудовые ресурсы (суммарные трудоемкости работ с распределением по специальностям и уровням квалификации персонала);

- в результате решения задач Б.10, Б.11, в которых определяются потребные материальные ресурсы;

- в результате решения задачи Б.7, в которой определяются последствия отказов различных компонентов на уровне ФИ, и по этим последствиям могут быть оценены затраты, связанные с их возникновением;

- из справочников по ценовым параметрам материальных ресурсов и стоимости единиц трудоемкости по специальностям и уровням квалификации (см. приложение В);

- из других доступных источников.

Б.13.5 На основе полученных оценок коэффициентов готовности и затрат по специальной методике, которая должна быть разработана при решении задачи Б.1, можно выполнить расчет показателя поддерживаемости. Методика должна отражать особенности того вида техники, к которому относится проектируемое изделие, должна быть согласована с заказчиком.

Б.14.1 Задача решается по методикам, принятым для задачи Б.13, однако в качестве исходных данных используются сведения, накопленные при реальной эксплуатации изделия и подвергнутые необходимой статистической обработке.

Б.15 Разработка документа «План ИЛП»

Б.15.1 Проект плана ИЛП начинают разрабатывать на ранних этапах ЖЦИ (как правило, в нескольких вариантах). При этом предварительно формулируют основные принципы системы ИЛП, в том числе:

- принципы организации эксплуатации изделия (условия эксплуатации (сценарий), требования к эксплуатирующему персоналу, участие подрядчика в организации эксплуатации и др.);

- принципы организации ТОиР изделия (по календарному времени, по ресурсу, по состоянию), а также определяют организации, выполняющие обслуживание и т. д.;

- принципы организации процесса МТО и управления запасами и заказами (распределение мест хранения запасов, определение источников пополнения, горизонты планирования заказов, продолжительность периода начального МТО и т. д.);

- принципы организации транспортирования изделия от места дислокации к месту обслуживания (виды транспорта, его грузоподъемность, расстояния и др.);

- принципы обеспечения эксплуатирующего и обслуживающего персонала необходимой ЭД (преимущественно в электронном виде);

- основные принципы формирования и ведения эксплуатационного дела (формуляра, паспортов и т. д.) изделия (преимущественно в электронном виде);

- основные принципы организации обучения персонала (на рабочем месте, в классе, у подрядчика и др.).

Б.15.2 Формулировки принципов должны корреспондироваться с перечнями функций изделия и задач эксплуатации, созданными в задачах Б.4 - Б.9, а также со сценарием эксплуатации (задача Б.3).

Б.15.3 На последующих стадиях ЖЦИ в основные принципы вносят изменения на основании уточненных данных:

- о конструкции и функциях изделия и его составных частей;

- о сценарии эксплуатации;

- о прогнозной оценке показателя поддерживаемости изделия (задача Б.14) и др.

Б.15.4 В соответствии с основными принципами разрабатывают план ИЛП. При разработке плана:

- определяют формы оперативного обслуживания изделия (перед использованием, после использования и т. д.);

- определяют процедуры (регламент) планового обслуживания изделия (по заданной наработке, ежегодные и т. д.);

- уточняют распределение задач обслуживания (задача Б.9) по процедурам и формам обслуживания;

- для каждой формы и процедуры обслуживания уточняют последовательность и условия выполнения задач;

- при необходимости уточняют и дополняют описания задач обслуживания;

- определяют порядок выполнения задач управления запасами, обучения и т. д.

Б.15.5 План ИЛП принято разрабатывать в нескольких альтернативных вариантах. При этом оценивают все риски, связанные с каждым вариантом плана ИЛП, и затраты на его реализацию. Среди разработанных вариантов плана выбирают тот, который в наибольшей степени удовлетворяет требованиям заказчика. При необходимости выбранный вариант плана дорабатывают.

На последующих стадиях ЖЦИ в план ИЛП вносят изменения и уточнения по основаниям, указанным в Б.1.4.

Б.15.6 Исходные данные для разработки плана ИЛП:

- описание конструкции (вариантов конструкции) анализируемого изделия;

- описание условий эксплуатации изделия;

- требования к поддерживаемости изделия;

- ЛСФ разрабатываемого изделия (с указанием функций, критичных для поддерживаемости);

- перечень задач и процедур обслуживания изделия.

Б.15.7 Результат выполнения задачи - план ИЛП с изменениями и дополнениями. Состав и содержание разделов плана ИЛП регламентируются специальными нормативными документами.

В зависимости от условий контракта план ИЛП могут разрабатывать как подрядчик, так и заказчик либо совместная рабочая группа.

Приложение В

(рекомендуемое)

Примерный состав комплекта классификаторов и справочников для АЛП

1 Классификаторы, созданные на основании требований [1, 2, 3], адаптированные для нужд конкретного проекта (заказчика).

2 Справочники, используемые при проведении АЛП для разных изделий (условно постоянные данные в пределах организации):

- справочник организаций (производителей, поставщиков, заказчиков и др.);

- справочник компонентов (в том числе покупных комплектующих изделий);

- справочник стандартных изделий (нормалей);

- справочник средств обслуживания и контроля;

- справочник инструмента;

- справочник расходных материалов;

- справочник специальностей и квалификаций;

- справочник компонентов инфраструктуры и др.

3 Справочники, используемые при АЛП конкретного изделия (условно постоянные данные в пределах проекта):

- справочник зон и мест (точек) доступа;

- справочник стандартных периодов обслуживания;

- справочник наименований функциональных отказов;

- справочник наименований конструктивных отказов;

- справочник корректирующих конструктивных мер;

- справочник компенсирующих действий персонала и др.

Примечания

1 Классификаторы и справочники используются для заполнения полей БД АЛП, допускающих выбор значений из ограниченного перечня. Номенклатура и содержание классификаторов и справочников, применяемых в организации, должны быть сформированы и утверждены в рамках внедрения процесса АЛП в организации. Номенклатура и содержание справочников, применяемых в конкретном проекте, должны быть сформированы и утверждены на стадии подготовки к выполнению проекта.

2 Утвержденные классификаторы и справочники должны использоваться во всех проектах АЛП, выполняемых в организации. Изменение содержания утвержденных классификаторов и справочников (в том числе по результатам выполнения конкретных проектов АЛП) допускается только после соответствующего распоряжения руководства службы управления ИЛП (или подразделения АЛП).

Библиография

[1] Def Stan 00-60 Integrated Logistic Support. Интегрированная логистическая поддержка, 2006

[2] ASD S2000M International Specification for Materiel Management Integrated Data Processing for Military Equipment. Международная спецификация по управлению материальной частью, 2000.

Ключевые слова: интегрированная логистическая поддержка, анализ логистической поддержки, управление техническим обслуживанием и ремонтом, анализ видов, последствий и критичности отказов, функциональный анализ, анализ обслуживания, обеспечивающего надежность