АО НИИХИММАШ

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ |

|

ГОСГОРТЕХНАДЗОР |

ДИРЕКТОР ПО |

|

_________________________ |

____________________ Н.А. Заваров |

|

«__» ________________ 1997 г. |

«__» ________________ 1997 г. |

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

КОЛЬЦЕВЫЕ ШВЫ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

(Тема № 923176)

РДИ 26-11-65-96

|

СОГЛАСОВАНО: |

|

|

Зам. директора по качеству |

Начальник отдела № 23 |

|

Бугульминского механического завода |

____________________ Н.В. Химченко |

|

____________________ В.К. Конкин |

Начальник сектора |

|

«__» ________________ 1997 г. |

____________________ В.А. Бобров |

|

|

Исполнитель |

|

|

____________________ В.В. Волокитин |

Москва 1997 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящая инструкция распространяется на стыковые кольцевые сварные соединения труб, диаметром от 200 мм и более, толщиной стенки от 4 до 20 мм, с давлением менее 10 МПа из низкоуглеродистых сталей Ст. 10 и сталь 20 (ГОСТ 1050-88), выполненные сваркой плавлением, и устанавливает требования к неразрушающему контролю ультразвуковым методом.

Стандарт разработан с учетом требований ГОСТ 14782-86 «Контроль неразрушающий, сварные соединения. Методы ультразвуковые», ОСТ 26-2044-83 «Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением», ОСТ 36-75-83 «Контроль неразрушающий. Сварные соединения трубопроводов. Ультразвуковой метод», СНиП 3.05.05-84, а также опыта работы ОАО НИИхиммаш по ультразвуковому контролю упомянутых труб.

После накопления опыта ультразвукового контроля труб специалистами вашего предприятия через 6 - 12 месяцев по вашим материалам ОАО НИИхиммаш может согласовать изменения и дополнения к данной методике.

Необходимость применения ультразвукового метода контроля и его объем устанавливаются нормативно-технической документацией.

1. НАЗНАЧЕНИЕ МЕТОДА

1.1. Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоны трещин, непроваров, несплавлений, пор, шлаковых включений и других видов дефектов без расшифровки их характера, но с указанием координат, условных размеров и количества обнаруженных дефектов.

1.2. Ультразвуковой контроль проводится при температуре окружающего воздуха от 5 до 40 °С. В случаях подогрева контролируемого изделия в зоне перемещения искателя до температур от 5 до 40 °С разрешается проведение контроля при температуре окружающего воздуха до минус 10 °С. При этом должны применяться дефектоскопы и преобразователи, сохраняющие работоспособность (по паспортным данным) при температурах до минус 10 °С и ниже.

1.3. Ультразвуковой контроль проводится при любых пространственных положениях сварного соединения.

2. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ И УЧАСТКУ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

2.1. Требования к дефектоскопистам по ультразвуковому контролю.

2.1.1. Ультразвуковой контроль должен проводиться группой из двух дефектоскопистов.

2.1.2. К проведению ультразвукового контроля допускаются лица, прошедшие теоретическую и практическую подготовку согласно «Правил аттестации специалистов неразрушающего контроля,» утвержденных Госгортехнадзором России, имеющие удостоверение второго уровня на право проведения контроля и выдачи заключения о качестве сварных швов по результатам ультразвукового контроля.

Дефектоскописты первого и второго уровней должны проходить переаттестацию через три года, а также при перерыве в работе более 1-го года и при изменении места работы.

Аттестация и переаттестация специалистов производится в специальных аттестационных центрах, имеющих лицензию.

2.1.3. Руководство работами по ультразвуковому контролю должны осуществлять инженерно-технические работники или дефектоскописты, имеющие второй или третий уровни квалификации.

2.2. Требования к участку ультразвукового контроля.

2.2.1. Участок ультразвукового контроля должен иметь производственные площадки, обеспечивающие размещение рабочих мест дефектоскопистов, оборудования и принадлежностей.

2.2.2. Участок ультразвукового контроля должен быть обеспечен:

- ультразвуковыми дефектоскопами с комплектом стандартных и специальных преобразователей;

- распределительным щитом от сети переменного тока частотой 50 Гц, напряжением 220 В ± 10 %, 36 В ± 10 %, переносные колодки сетевого питания, заземляющие шины;

- стандартными и испытательными образцами, вспомогательными устройствами для проверки и настройки дефектоскопов с преобразователями;

- наборами слесарного, электромонтажного и измерительного инструмента, принадлежностями (мел, цветные карандаши, бумага, краски);

- контактной жидкостью, масленкой, обтирочным материалом, фальцевой кистью;

- рабочими столами и верстаками;

- стеллажами и шкафами для хранения дефектоскопов с комплектом преобразователей, образцов, материалов и документации.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. При работе с ультразвуковыми дефектоскопами необходимо выполнять требования безопасности и производственной санитарии в соответствии с ГОСТ 12.2.007-75, СНиП III-4-80, «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Госэнергонадзором СССР 12.04.1969 г., с внесенными дополнениями и изменениями, и «Санитарными нормами и правилами при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих» № 2282-80, утвержденными Министерством здравоохранения».

3.2. При питании от сети переменного тока ультразвуковые дефектоскопы должны быть заземлены медным проводом сечением не менее 2,5 мм2.

3.3. Подключение дефектоскопов к сети переменного тока осуществляют через розетки, установленные электриком на специально оборудованных постах.

3.4. Дефектоскопистам запрещается вскрывать подключенный к источнику питания дефектоскоп и производить его ремонт ввиду наличия блока с высоким напряжением.

3.5. Запрещается проведение контроля вблизи мест выполнения сварочных работ без ограждения светозащитными экранами.

3.6. Запрещается применять масло в качестве контактной жидкости при проведении ультразвукового контроля вблизи мест кислородной резки и сварки, а также в помещениях для хранения баллонов с кислородом.

3.7. При проведении работ на высоте, в стесненных условиях рабочие места должны обеспечивать дефектоскописту удобный доступ к сварному соединению при соблюдении условий безопасности (сооружение лесов, подмостей, использование касок, монтажных поясов, спецодежды). Запрещается проведение контроля без устройств защиты от воздействия атмосферных осадков на дефектоскописта, аппаратуру и место контроля.

3.8. Дефектоскописты не реже одного раза в год должны проходить медицинские осмотры в соответствии с приказом Министерства здравоохранения СССР № 555 от 29 сентября 1989 г. (Приложение 1 п. 4.5) и приказом № 280/88 от 05.10.95 г. Министерства здравоохранения и медицинской промышленности РФ (Приложение № 1 п. 5.5).

3.9. К работам по ультразвуковой дефектоскопии допускаются лица в возрасте не моложе 18 лет, прошедшие инструктаж по технике безопасности с регистрацией в журнале по установленной форме. Инструктаж должен проводиться периодически в сроки, установленные приказом по организации (завод, комбинат и т.д.).

3.10. Администрация организации, проводящей ультразвуковой контроль, обязана обеспечить выполнение требований техники безопасности.

3.11. При нарушении правил техники безопасности дефектоскопист должен быть отстранен от работы и вновь допущен к ней после дополнительного инструктажа.

4. ПОДГОТОВКА К КОНТРОЛЮ

4.1. Контроль стыковых сварных соединений толщиной 4 - 9 мм производится с одной поверхности изделия с двух сторон сварного шва за один проход прямым и однократно отраженным лучом.

4.2. Основные параметры контроля устанавливаются согласно технических условий на трубы. При отсутствии технических условий, руководствоваться таблицей № 1 ОСТ 26-2044-83.

4.3. Для контроля сварных соединений труб стрела преобразователя должна быть не более 8 мм. Рекомендуется использовать специальные преобразователи типа ПКНРС-5,0; 70° (данные на преобразователи в приложениях № 1, 2). При отсутствии вышеуказанных преобразователей, возможно применение преобразователя п. 121-5-70°-002 из комплекта к прибору УД2-12 или другие, обеспечивающие требуемую достоверность контроля.

4.4. При контроле должны использоваться ультразвуковые импульсные дефектоскопы типа УД2-12, УД-11 ПУ или другие отвечающие требованиям настоящей инструкции и ГОСТ 14782-86.

4.5. Установку зоны контроля на экране прибора рекомендуется выполнять согласно черт. 1.

4.6. Настройка предельной чувствительности ультразвукового дефектоскопа производится с использованием дефектов типа сегментных отражателей или угловой отражатель.

При настройке чувствительности в начале устанавливается режим повышенной чувствительности. Получают эхо-сигнал от отражателя на прямом и отраженном лучах. Затем эхо сигналы уравнивают по высоте и уменьшают чувствительность, пока амплитуда не достигнет уровня 30 мм для прямого и отраженного луча.

УСТАНОВКА ЗОНЫ КОНТРОЛЯ В РЕЖИМЕ «РАЗВЕРТКА ПЛАВНО»

Черт. 1

Если прибор не позволяет уровнять сигналы, то следует настройку чувствительности производить отдельно для прямого и отраженного луча и контроль проводить за два прохода.

4.7. При поиске дефектов чувствительность увеличивается на 4 - 6 дБ при этом уровень шумов на экране по высоте не должен превышать 5 ÷ 10 мм.

4.8. Координата Ду для сварных швов толщиной от 4 до 9 мм определяется в случае необходимости отличить помеху от сигнала дефекта.

5. ПРОВЕДЕНИЕ КОНТРОЛЯ

5.1. Проведение контроля включает операции прозвучивания металла шва и околошовной зоны и определения измеряемых характеристик дефектов. Контроль производят преобразователями, имеющими поминальную частоту 5,0 МГц и угол ввода по стали 70 град. (см. п. 4.3.).

5.2. Прозвучивание швов выполняют способом поперечно-продольного перемещения преобразователя. Скорость перемещения преобразователя должна быть, ориентировочно, не более 30 мм/с.

5.3. Акустический контакт преобразователя с поверхностью, по которой он перемещается, обеспечивают через контактную жидкость легким нажатием на преобразователь. О стабильности акустического контакта свидетельствует уменьшение амплитуд сигналов на заднем фронте зондирующего импульса, создаваемых акустическими шумами преобразователя, по сравнению с их уровнем при ухудшении или отсутствии акустического контакта преобразователя с поверхностью изделия. Контактные жидкости применять согласно ОСТ 26-2044-83.

5.4. Прозвучивание сварных соединений и анализ эхо-сигналов в строб-импульсе производят на поисковой чувствительности, а определение характеристик выявленных дефектов - на браковочных уровнях. Анализируют только те эхо-сигналы, которые наблюдаются в строб-импульсе.

5.5. В процессе контроля необходимо не реже двух раз в смену проверять настройку дефектоскопа на браковочный уровень.

5.6. На браковочном уровне оценивают амплитуду сигнала, условную протяженность, условное расстояние между дефектами и количество дефектов.

5.7. Швы сварных соединений прозвучивают прямым и однократно отраженным лучами с двух сторон (черт. 2).

При появлении эхо-сигналов около заднего или переднего фронтов строб-импульса следует уточнить, не являются ли они следствием отражения ультразвукового луча от валика усиления или провисания в корне шва (черт. 3). Для этого замеряют расстояния L1 и L2 - положение преобразователей II при которых эхо-сигнал от отражателя имеет максимальную амплитуду, и затем располагают преобразователь с другой стороны шва на тех же расстояниях L1 и L2 от отражателя - положение преобразователей I.

Способ просвечивания сварных соединений

а - прямым лучом; б - отраженным лучом.

Черт. 2

Схема расшифровки ложных эхо-сигналов

а - от провисания в корне шва, б - от валика усиления шва

Черт. 3

При отсутствии дефектов под поверхностью валика усиления или в корне шва эхо-сигналы на краях строб-импульса наблюдаться не будут. Сигналы от валика усиления будут наблюдаться строго на границе строб-импульса.

Если эхо-сигнал вызван отражением от валика усиления шва, то при прикосновении к нему тампоном, смоченным контактной жидкостью, амплитуда эхо-сигнала будет изменяться в такт с прикосновением тампона.

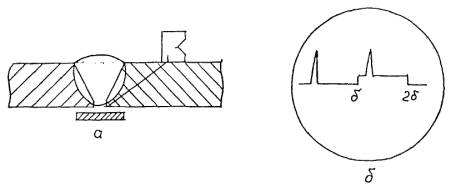

5.8. В сварных соединениях с подкладным кольцом и взамок дефекты типа трещин и непроваров чаще наблюдаются в корневой части шва, а шлаковые и газовые включения могут располагаться в любом слое наплавленного металла. Сигнал от непровара в корне шва при прозвучивании прямым и однократно отраженным лучом (черт. 4). Координата дефекта ДУ соответствует толщине стенки, а ДУ указывает расположение отражателя в ближней к преобразователю половине усиления шва или в середине усиления. Преобразователь при этом обычно несколько удален от шва.

5.9. При контроле сварных соединений с подкладным кольцом или взамок могут появляться «ложные» сигналы (черт. 5):

- от зазора между стенкой сварного соединения и подкладным кольцом или «усом» при соединении взамок (эхо-сигнал 1);

- от заплыва металла или шлака под подкладное кольцо или «ус» (эхо-сигнал 2);

- от углов подкладного кольца или «уса» (эхо-сигнал 3);

- от границы валика усиления шва (эхо-сигнал 4).

5.10. Эхо-сигналы 1 и 2 от зазора или заплыва металла (шлака) при измерении координаты ДХ соответствует дальней от преобразователя половине усиления шва, причем преобразователь расположен вплотную к усилению шва. Координата Ду при этом соответствует толщине стенки или несколько больше (на 1 - 2 мм). Наличие отражателей не подтверждается при прозвучивании с противоположной стороны усиления шва, что отличает их от трещин и непроваров в корне шва.

5.11. Эхо-сигнал 3 от углов подкладного кольца или «уса», как правило, появляется при прозвучивании сварного шва по всей длине стыка и располагается в определенном месте строб-импульса (в зоне контроля однократно отраженным лучем), при этом координата ДХ соответствует отражателю, расположенному в районе дальней от преобразователя границы усиления шва.

При наличии непроваров (несплавления) в корне шва сигнал от подкладного кольца резко уменьшается или совсем отсутствует.

5.12. Эхо-сигнал 4 от границы усиления шва появляется в районе заднего фронта строб-импульса (отметка 2б) при прозвучивании верхней части шва однократно отраженным лучем, причем координата ДУ соответствует двойной толщине стенки или несколько больше ее, а координата ДХ указывает дальнюю границу усиления шва. При прозвучивании с противоположной стороны усиления шва местоположение отражателя не подтверждается и он фиксируется как ложный.

СХЕМА ОТРАЖЕНИЯ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ ОТ НЕПРОВАРА В КОРНЕ ШВА (а) И СООТВЕТСТВУЮЩАЯ ОСЦИЛЛОГРАММА (б)

Черт. 4

СХЕМА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ С ПОДКЛАДНЫМ КОЛЬЦОМ (а) СОЕДИНЕНИЯ ВЗАМОК (б) И СООТВЕТСТВУЮЩАЯ ОСЦИЛЛОГРАММА (в)

Черт. 5

6. ИЗГОТОВЛЕНИЕ КОНТРОЛЬНЫХ ОБРАЗЦОВ

Контрольные образцы следует изготовлять из отрезков труб шириной 20 мм, длиной не менее 120 мм. Искусственные отражатели наносить на внутренний и внешний сторонах указанных образцов специальным приспособлением по нанесению дефекта типа углового отражателя. Инструмент желательно выбирать шириной 1,5 - 2,0 мм.

7. НОРМЫ БРАКОВКИ

По результатам ультразвукового контроля сварные соединения трубопроводов давлением менее 10 МПа (100 кгс/см2) считаются качественными, если отсутствуют:

а) протяженные плоскостные дефекты;

б) объемные непротяженные дефекты с амплитудой отраженного сигнала, соответствующей эквивалентной площади 1 мм2 для толщин 4 - 10 мм и 2 мм2 для толщин 11 - 20 мм.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

8.1. Оформление результатов контроля производится в соответствии с ОСТ 26-2044-83.

8.2. Для сокращенного обозначения дефектов следует пользоваться ГОСТ 14782-86.

ПРИЛОЖЕНИЕ № 1

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЕЙ ТИПА ПКН PC

Ввиду того, что призмы преобразователя изготовлены из органического стекла и подвержены истиранию, желательно для процесса их последующего восстановления не доводить износа протектора до уровня корпуса ПЭП, т.е. максимальный износ от номинального уровня составляет 1,3 - 1,4 мм (остаток не менее 0,2 мм до корпуса).

Восстановление ПЭП производят следующим образом: зачистка. ПЭП устанавливают на крышку (вверх ногами) в тиски фрезерного станка зажимают (не сильно, без использования воротка, в противном случае может произойти отрыв пьезопластин от призм) и острозаточенным резцом «балеринкой» с минимальной подачей по глубине, выравнивают (зачищают) остатки протектора до плоского состояния.

Далее на мелкой наждачной бумаге заглаживаются риски оставшиеся от «балеринки».

Из листового оргстекла толщиной 3 мм вырезаются заготовки протекторов размером 20×22 мм, на которых с одной стороны (размер 20 мм) наносят шумопоглощающие зубцы (шаг 0,8 мм; угол 45° - 50°, глубина 0,8 мм), аналогичные имеющимся на призме.

Изготовленные протекторы с одной стороны зачищают на мелкой наждачной бумаге до получения матовой поверхности.

Обработанные таким образом поверхности ПЭП (см. выше) и протекторы обезжиривают ацетоном или спиртом. Далее производится склейка.

Склейка ПЭП с протектором производится либо очень жидким раствором «Акрилоксида» (стоматологический пломбировочный материал) соотношение порошок-жидкость примерно 5 - 10 % порошка - 95 - 90 % жидкость, либо продающимся в ларьках и хоз. магазинах «Японским» акрилатным суперклеем. Склейка производится с помощью струбцинки. Звукопоглощающие зубцы на передней грани протектора по уровню желательно совместить с имеющимися такими же зубцами на призмах, избыток клея (в жидком состоянии) удалить из зубцов и с боковых поверхностей искателя.

Просушка примерно 10 мин. Под лампой мощностью не выше 60 Вт (расстояние до лампы - 10 см). После склейки и просушки ПЭП устанавливается на фрезерный станок (порядок установки и зажима см. выше), и балеринкой производится продольная выборка необходимого радиуса.

Глубина выборки, в тонкой ее части (центр искателя) выбирается такой, чтобы остаток призмы от обреза корпуса до центра кривизны обрабатываемого на станке в сумме составлял 1,5 - 1,65 мм.

Соответственно если остаток призм до обреза корпуса ПЭП после зачистки составлял 0,1 ÷ 0,2 мм, глубина радиусной выборки составляет, (при толщине протектора 3 мм) - 1,6 ÷ 1,7 мм.

После изготовления кривизны дисковой фрезой толщиной 0,85 - 1,0 мм посередине полученной выемки делается продольный пропил для вставки акустического экрана отсутствующего у наклеенного протектора.

Пропил соответственно должен достигнуть остатка экрана оставшегося на ПЭП при зачистке призмы (глубина реза 1,6 ÷ 1,7 мм) «Японским» суперклеем вклеивают. Экран, толщиной 0,85 - 1,0 мм (по толщине фрезы) вырезают из маслостойкой пробково-компаундной прокладки от двигателя автомобиля «Москвич»-407; 408 (Прокладка люка толкателей блока цилиндров).

После просушки остаток экрана по уровень новой призмы обрезают скальпелем.

В оставшуюся у звукопоглощающих зубцов выемку в качестве звукоизоляции наносят массу следующего состава: 3 части автомобильной полиэфирной шпаклевки (любой марки коломикс, хемпропол и т.п.), 1 часть - порошок, пробки (по объему).

После просушки лишняя звукоизолирующая масса срезается скальпелем. Далее протектор шлифуется мелкой наждачной шкуркой для выведения рисок после «балеринки» и прочих шероховатостей. При соблюдении описанных операций, и наличии у мастера необходимой квалификации преобразователь после восстановления по РШХ практически не отличим от нового.

ПРИЛОЖЕНИЕ 2

ПАСПОРТ

на преобразователь ультразвуковой наклонный раздельно-совмещенный общего

назначения типа ПКН PC 5,0 70° Æ 89 № 1, 2 ЦНИИТМАШ

Основные технические данные:

1. Номинальное значение рабочей частоты f0, МГц 5 ± 10 %

* отклонение рабочей частоты преобразователя может достигать для f - свыше 5 МГц, больших значений, без ухудшения РШХ ПЭП (ГОСТ 26266-90)

2. Фактическое значение рабочей частоты f, МГц 4,6 ± 0,1

3. Угол ввода (по стали), град. 70°

4. Размер пьезопластины, мм 2×5×5

5. Стрела преобразователя, мм 6 ± 0,5

6. Длительность эхо-импульса, мкс 1,2 ± 0,1

7. Расчетное значение центра

Фокусного пятна по глубине, мм 6,5

8. Диапазон прозвучиваемых толщин, мм 2 - 10

9. Рабочий диапазон температур, град. С -10 ÷ +30

10. Габаритные размеры преобразователя, мм 20×22×19

Примечание: измерение длительности эхо-импульса проводится на стандартном эталоне СО-2 по ГОСТ 14762-76 на уровне 12 дБ от максимума, от цилиндрического сверления Æ 6 мм с ближней стороны, прибором УД2-12. Измерения проводятся до изготовления кривизны протектора.

Преобразователь соответствует требованиям, предъявляемым к средствам неразрушающего контроля по ГОСТ 26266-90, и признан годным к эксплуатации.

ПАСПОРТ

на преобразователь ультразвуковой наклонный раздельно-совмещенный общего

назначения типа ПКН PC 5,0 70° Æ 114 № 3, 4 ЦНИИТМАШ

Основные технические данные:

1. Номинальное значение рабочей частоты f0, МГц 5 ± 10 %

* отклонение рабочей частоты преобразователя может достигать для f - свыше 5 МГц, больших значений, без ухудшения РШХ ПЭП (ГОСТ 26266-90)

2. Фактическое значение рабочей частоты f, МГц 4,6 ± 0,1

3. Угол ввода (по стали), град. 70°

4. Размер пьезопластины, мм 2×5×5

5. Стрела преобразователя, мм 6 ± 0,5

6. Длительность эхо-импульса, мкс 1,2 ± 0,1

7. Расчетное значение центра

фокусного пятна по глубине, мм 6,5

8. Диапазон прозвучиваемых толщин, мм 2 - 10

9. Рабочий диапазон температур, град. С -10 ÷ +30

10. Габаритные размеры преобразователя, мм 20×22×19

Примечание: измерение длительности эхо-импульса проводится на стандартном эталоне СО-2 по ГОСТ 14762-76 на уровне 12 дБ от максимума, от цилиндрического сверления Æ 6 мм с ближней стороны, прибором УД2-12. Измерения проводятся до изготовления кривизны протектора.

Преобразователь соответствует требованиям, предъявляемым к средствам неразрушающего контроля по ГОСТ 26266-90, и признан годным к эксплуатации.

ПАСПОРТ

на преобразователь ультразвуковой наклонный раздельно-совмещенный общего

назначения типа ПКН PC 5,0 70° Æ 159 № 5, 6 ЦНИИТМАШ

Основные технические данные:

1. Номинальное значение рабочей частоты f0, МГц 5 ± 10 %

* отклонение рабочей частоты преобразователя может достигать для f - свыше 5 МГц, больших значений, без ухудшения РШХ ПЭП (ГОСТ 26266-90)

2. Фактическое значение рабочей частоты f, МГц 4,6 ± 0,1

3. Угол ввода (по стали), град. 70°

4. Размер пьезопластины, мм 2×5×5

5. Стрела преобразователя, мм 6 ± 0,5

6. Длительность эхо-импульса, мкс 1,2 ± 0,1

7. Расчетное значение центра фокусного

пятна по глубине, мм 6,5

8. Диапазон прозвучиваемых толщин, мм 2 - 10

9. Рабочий диапазон температур, град. С -10 ÷ +30

10. Габаритные размеры преобразователя, мм 20×22×19

Примечание: измерение длительности эхо-импульса проводится на стандартном эталоне СО-2 по ГОСТ 14762-76 на уровне 12 дБ от максимума, от цилиндрического сверления Æ 6 мм с ближней стороны, прибором УД2-12. Измерения проводятся до изготовления кривизны протектора.

Преобразователь соответствует требованиям, предъявляемым к средствам неразрушающего контроля по ГОСТ 26266-90, и признан годным к эксплуатации.