РОССИЙСКИЙ РЕЧНОЙ РЕГИСТР

ПРАВИЛА

2

ПРАВИЛА КЛАССИФИКАЦИИ И ПОСТРОЙКИ

СУДОВ ВНУТРЕННЕГО ПЛАВАНИЯ

(ПСВП)

Часть I «Корпус»

Часть V «Материалы и сварка»

МОСКВА 2008

В настоящий том включены Правила классификации и постройки судов внутреннего плавания: ч. I «Корпус», ч. V «Материалы и сварка».

Правила классификации и постройки судов внутреннего плавания (ПСВП) утверждены распоряжением Министерства транспорта Российской Федерации от 11.11.2002 № НС-137-р и вступили в силу с 31.03.2003. Бюллетень № 1 дополнений и изменений Правил Российского Речного Регистра утвержден распоряжением Министерства транспорта Российской Федерации от 31.12.2003 № НС-183-р и вступил в силу с 31.03.2004. Изменения в ПСВП утверждены распоряжением Министерства транспорта Российской Федерации от 31.12.2008 № ИЛ-88-р и вступили в силу с 31.12.2008.

Выпущено по заказу ФГУ «Российский Речной Регистр»

Ответственный за выпуск Н.А. Ефремов

Оригинал-макет Е.Л. Багров

СОДЕРЖАНИЕ

В настоящее издание Правил, помимо изменений и дополнений, введенных Бюллетенем № 1 дополнений и изменений Правил Российского Речного Регистра, внесены следующие изменения и дополнения.

Правила классификации и постройки судов внутреннего плавания (ПСВП)

Часть I «Корпус»

Уточнены скорости коррозионного изнашивания элементов корпусов судов;

уточнены значения требуемых минимальных толщин элементов корпуса судна;

введен новый подход к выбору ледовых усилений;

введено требование по установке ограждений палубы при перевозке колесной техники;

введено предписание о необходимости нанесения шкал осадок;

уточнено определение линии стандартной седловатости;

введены требования к гибким ограждениям судов на воздушной подушке;

дополнены требования к иллюминаторам.

В приложении 1 введена классификация Саяно-Шушенского и Бурейского водохранилищ;

уточнена классификация Ладожского и Онежского озер, введена классификация рек Анадырь, Хатанга, Хатангского залива;

уточнена классификация реки Северная Двина.

Часть V «Материалы и сварка»

Введены требования к световозвращающим материалам;

введены требования к испытаниям слоистых текстильных материалов, дополнены требования к испытаниям световозвращающих материалов.

Внесены изменения в терминологию ПСВП для приведения в соответствие с Положением о классификации судов внутреннего и смешанного (река - море) плавания, а также редакционные уточнения.

Часть V

МАТЕРИАЛЫ И СВАРКА

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

1.1.1 Требования настоящей части Правил распространяются на:

материалы (в том числе сварочные), подлежащие техническому наблюдению Речного Регистра;

технологические процессы сварки и контроль сварных конструкций изделий.

1.1.2 Помимо удовлетворения требованиям настоящей части, материалы должны отвечать также требованиям других частей Правил, относящимся к применению материалов.

1.1.3 Применение материалов, не соответствующих требованиям настоящей части, является предметом специального рассмотрения Речным Регистром.

1.1.4 Сварка конструкций объектов должна выполняться сварщиками (операторами) удостоверенной квалификации с применением сварочных материалов и способов сварки в соответствии с требованиями настоящей части Правил.

1.1.5 Материалы и изделия должны поставляться по одобренным Речным Регистром стандартам и/или техническим условиям, в которых учтены требования настоящей части Правил.

Методики испытаний материалов приведены в приложениях 1 - 9.

1.2 ТЕРМИНЫ И ИХ ОПРЕДЕЛЕНИЯ

1.2.1 В настоящей части Правил использованы термины, которые имеют следующие определения:

Высокотемпературная пайка - способ пайки, при котором температура плавления припоя превышает 450 °С.

Зона термического влияния - прилегающий к сварному шву (или к наплавке) слой основного металла, в котором произошли структурные превращения под влиянием нагрева при сварке.

Металл шва - металл, получающийся в результате сплавления при сварке основного металла и сварочного материала или только основного металла.

Наплавленный металл - металл, получающийся в результате расплавления электродов или проволоки и не содержащий практически заметной примеси основного металла.

Образец - изготовленное из пробы изделие определенной формы и размеров, на котором определяют механические, технологические и другие свойства материала при испытаниях.

Основной металл - металл изделий, подвергающихся сварке.

Полуфабрикат - изделие, изготовленное методом литья, ковки, прокатки, волочения или другими подобными методами и подвергаемое в дальнейшем при использовании по назначению механической или технологической обработке.

Проба - часть полуфабриката или изделия либо специально выполненная заготовка, из которой вырезают образцы для испытаний.

Провар - сплавление основного металла с наплавленным или сплавление металлов обеих свариваемых частей.

Сварочный материал - электрод, проволока, флюс, защитный газ, применяемые при сварке.

Слоистый разрыв - разрушение элементов сварных конструкций, изготовленных из листового проката или труб, как следствие значительных сварочных напряжений и/или внешних нагрузок в направлении, перпендикулярном к поверхности проката.

1.3 МАРКИРОВКА

1.3.1 Маркировку материалов выполняют по стандартам с учетом следующих требований:

.1 при одиночной поставке полуфабрикатов маркировку следует наносить на каждое изделие. Если полуфабрикаты поставляют в связках, маркировку необходимо наносить на двух прочных, стойких против воздействия атмосферных влияний бирках, прикрепленных на противоположных концах связки.

При поставке большого количества полуфабрикатов малых размеров порядок нанесения и содержание маркировки подлежат согласованию с Речным Регистром.

На полуфабрикатах, подвергающихся дальнейшей обработке, маркировку следует наносить по возможности на месте, которое впоследствии не будет обрабатываться.

Маркировку необходимо наносить разборчиво и обрамлять светлой краской, стойкой к атмосферным влияниям;

.2 в общем случае маркировка полуфабрикатов должна содержать:

категорию или марку материала;

цифровое или иное обозначение, позволяющее установить происхождение полуфабриката (номер полуфабриката, номер плавки и подобные данные);

наименование или условное обозначение изготовителя;

контрольный штамп контролирующего подразделения организации-изготовителя;

клеймо Речного Регистра (если требуется);

.3 если полуфабрикат не выдерживает предписанных Правилами испытаний или обнаруживаются дефекты, не позволяющие использовать его по назначению, клеймо Речного Регистра и обозначение категории материала должны быть удалены или погашены;

.4 на ярлыке, наклеенном на пачке или другой упаковке, а также в документе, сопровождающем партию сварочных материалов, должно быть указано: «Допущен Российским Речным Регистром».

2 ИСПЫТАНИЯ МАТЕРИАЛОВ

2.1 ОБЩИЕ УКАЗАНИЯ

2.1.1 Требования настоящего раздела распространяются на виды и методы испытаний материалов. Необходимость проведения тех или иных испытаний и критерии оценки их результатов устанавливаются в соответствующих разделах настоящей части или других частях Правил.

2.1.2 Требования настоящего раздела регламентируют условия проведения испытаний, типы и размеры образцов, требования к их изготовлению.

По согласованию с Речным Регистром могут быть применены иные методы испытаний и типы образцов, если они обеспечивают приемлемую погрешность, воспроизводимость и надежность результатов при определении требуемых Правилами свойств материалов.

2.1.3 Виды и методы проведения специальных испытаний материалов в связи с условиями их применения, а также критерии оценки, если нет указаний в Правилах, должны быть согласованы с Речным Регистром.

2.1.4 При испытаниях необходимо выполнять также требования стандартов или другой согласованной с Речным Регистром нормативной документации.

2.1.5 Пробы, из которых изготавливаются образцы для испытаний, должны подвергаться той же обработке, что и изделие, от которого они отобраны, например, термической обработке. Образцы для испытаний должны изготавливаться способами, не оказывающими влияния на свойства материала.

2.1.6 Испытания должны проводиться компетентным персоналом на машинах требуемой мощности. Машины для испытаний должны обеспечивать приемлемую погрешность измерений, периодически контролироваться и калиброваться уполномоченными органами.

Результаты периодических проверок должны предъявляться Речному Регистру.

2.2 ИСПЫТАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Температура окружающего воздуха

2.2.1 Температура окружающего воздуха при испытаниях должна соответствовать требованиям стандартов, если в последующих разделах и главах настоящей части нет других указаний.

Испытание на растяжение

2.2.2 При испытании на растяжение в зависимости от требований Правил и стандартов определяются следующие характеристики механических свойств материалов:

.1 физический предел текучести Re - напряжение, соответствующее началу пластической деформации при текучести, или напряжение, соответствующее первому пику на кривой деформации, полученному при течении металла, даже если это напряжение не превышает значений, соответствующих любым последующим пикам, наблюдаемым на кривой процесса пластической деформации при текучести.

Скорость нагружения до достижения предела текучести в области упругих деформаций не должна превышать 30 МПа в секунду для стали и чугуна и 10 МПа в секунду для материалов, для которых железо не является основным элементом;

.2 если эффект текучести у материала отчетливо не проявляется, определяется условный предел текучести. Условный предел текучести Rp - напряжение, при котором пластическая деформация достигает заданного значения, выраженного в процентах от начальной расчетной длины (0,2 % - относительное удлинение для Rp0,2).

Скорость нагружения устанавливается в соответствии с 2.2.2.1;

.3 временное сопротивление Rm - напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

Для определения временного сопротивления Rm образец подвергается растяжению под действием плавно возрастающей нагрузки до разрушения. Скорость деформирования, мм/мин в этом процессе для пластичных материалов не должна превышать отношения 40 % длины расчетной части образца ко времени процесса деформации за пределом или условным пределом текучести до разрушения образца;

.4 относительное удлинение после разрыва А - отношение приращения расчетной длины образца после разрыва к начальной расчетной длине, выраженное в %;

.5 относительное сужение после разрыва Z - отношение разности начальной и минимальной площадей поперечного сечения образца после разрыва к начальной площади поперечного сечения, выраженное в %. Определяется на пропорциональных цилиндрических образцах;

.6 при проведении испытания на растяжение при повышенной температуре индексом должна указываться температура испытания, например, Rm/350, A5/350, Z350.

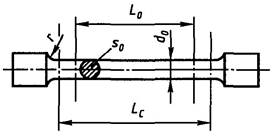

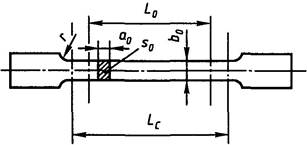

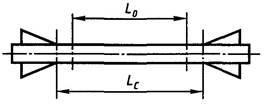

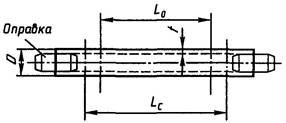

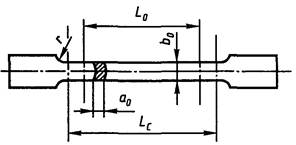

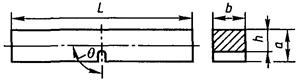

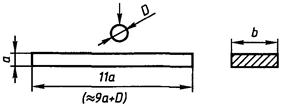

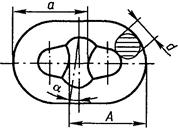

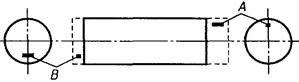

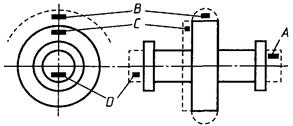

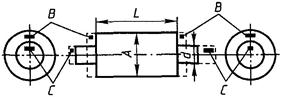

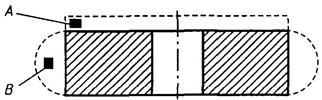

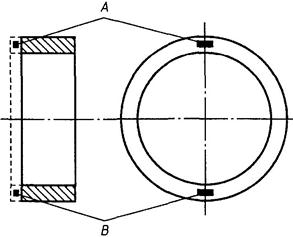

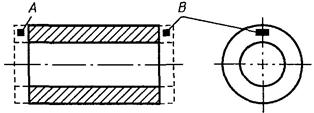

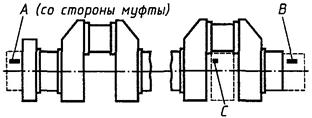

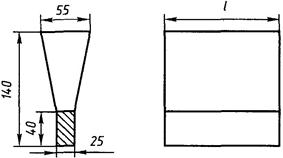

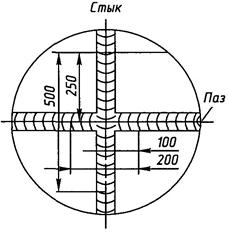

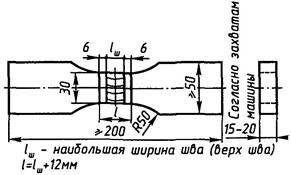

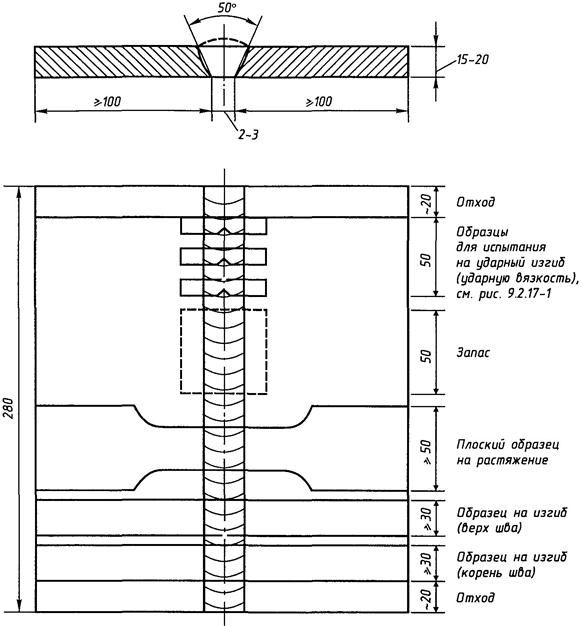

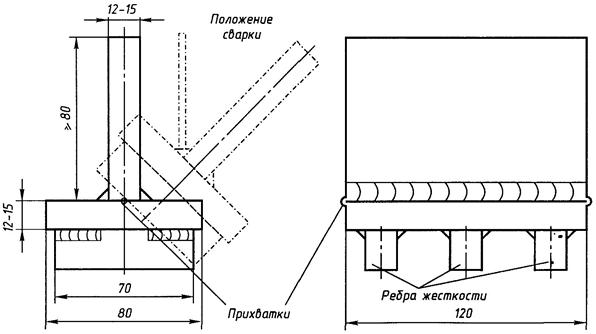

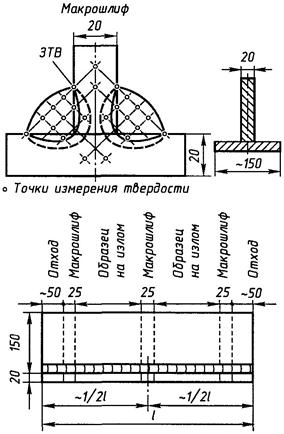

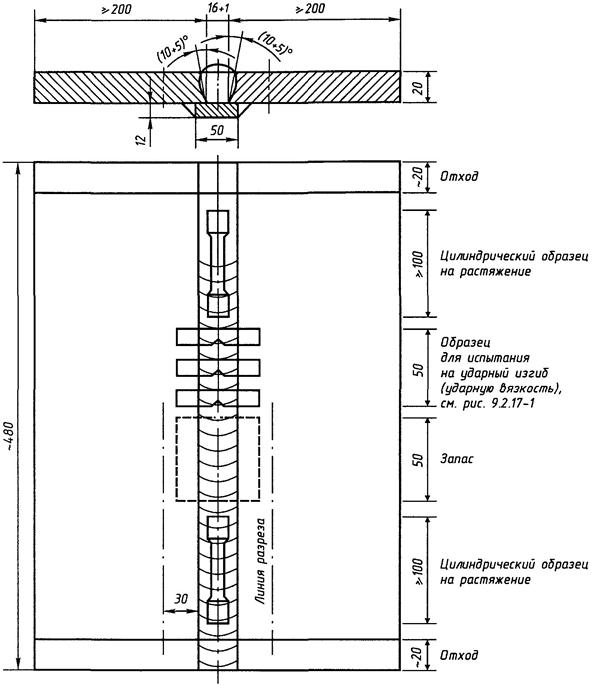

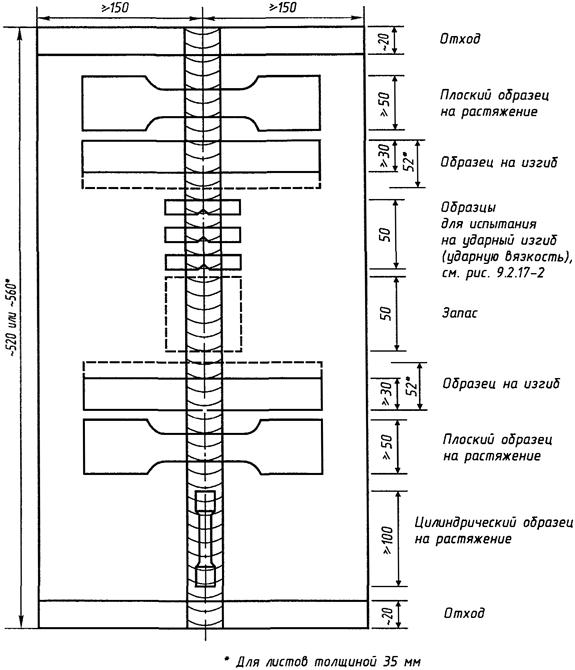

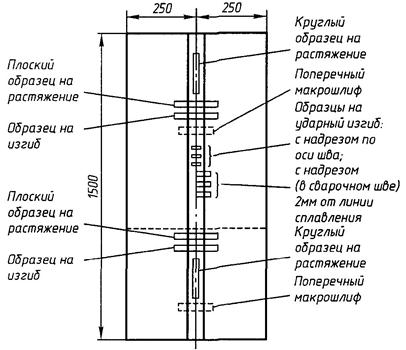

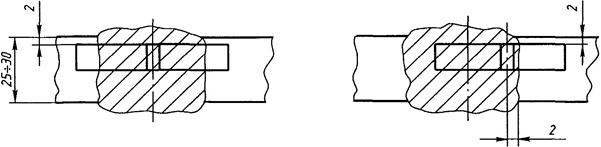

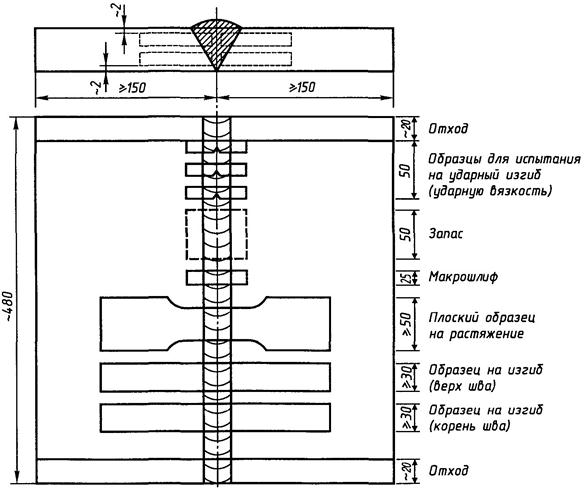

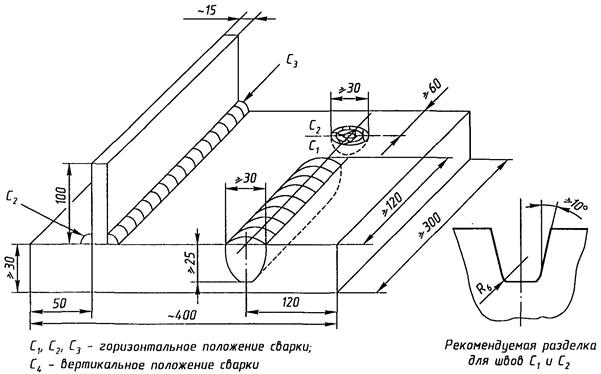

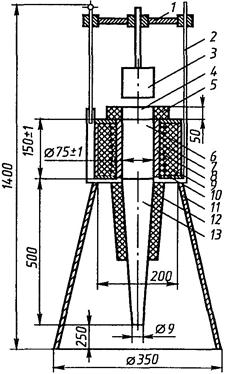

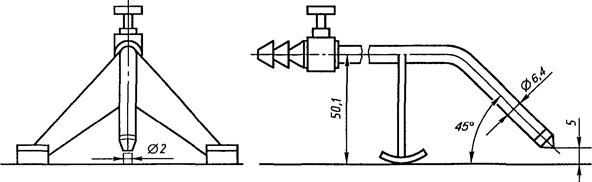

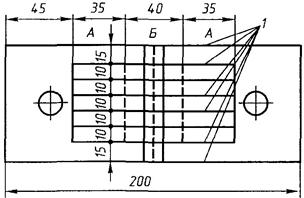

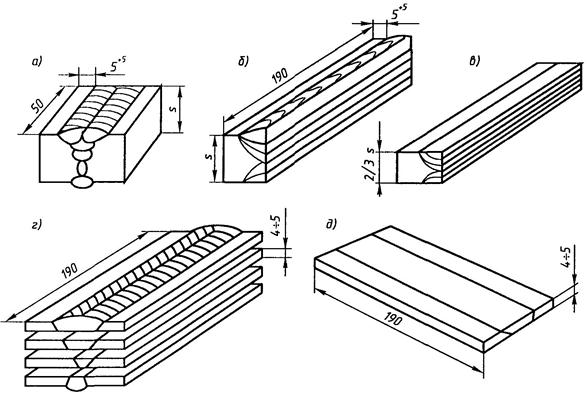

2.2.3 Испытание на растяжение проводят на образцах согласно рис. 2.2.3-1 - 2.2.3-5, где:

Рис. 2.2.3-1

Рис. 2.2.3-2

Рис. 2.2.3-3

Рис. 2.2.3-4

Рис. 2.2.3-5

d0 - диаметр рабочей части образца, мм;

а0 - толщина рабочей части плоского образца или полосы, мм;

b0 - ширина рабочей части плоского образца или полосы, мм;

Lc - рабочая длина образца, мм;

L0 - расчетная длина образца, мм;

r - радиус закрепления, мм;

S0 - площадь поперечного сечения рабочей части образца, мм2;

D - наружный диаметр трубы, мм;

t - толщина стенки трубы, мм.

Тип образца для испытаний выбирают в соответствии с табл. 2.2.3.

Образцы прямоугольного

сечения с расчетной частью, равной ![]() или цилиндрические с расчетной частью, равной L0 = 5d0, называются пропорциональными.

или цилиндрические с расчетной частью, равной L0 = 5d0, называются пропорциональными.

Образцы других размеров можно использовать по согласованию с Речным Регистром. Требуемое относительное удлинение A0 на таких непропорциональных образцах, например, с расчетной длиной Lc = 200 мм, рассчитывается по формуле, %,

![]() (2.2.3)

(2.2.3)

где А5 - норма относительного удлинения, установленная для пропорционального образца, %.

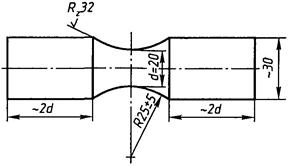

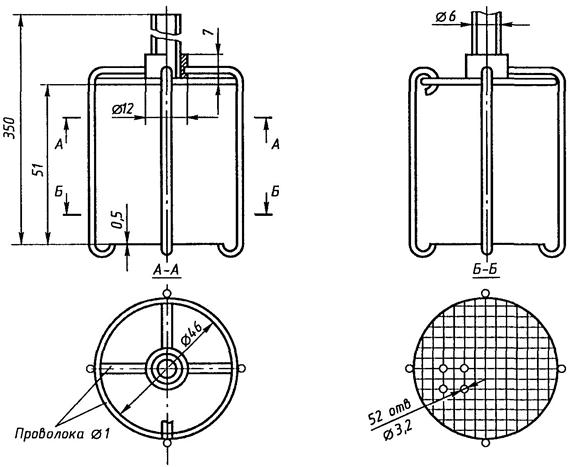

2.2.4 Испытание на растяжение серого чугуна выполняется на цилиндрическом образце согласно рис. 2.2.4.

Рис. 2.2.4

Испытание на ударный изгиб

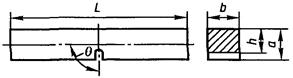

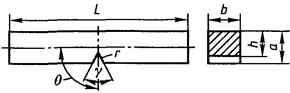

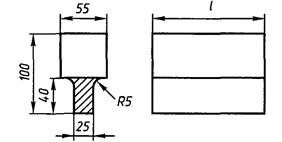

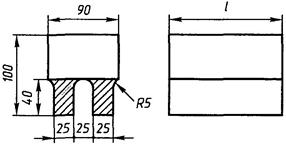

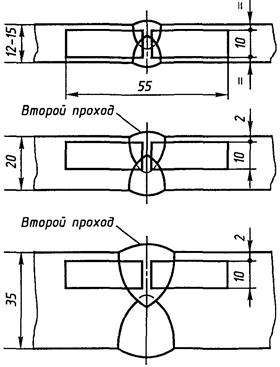

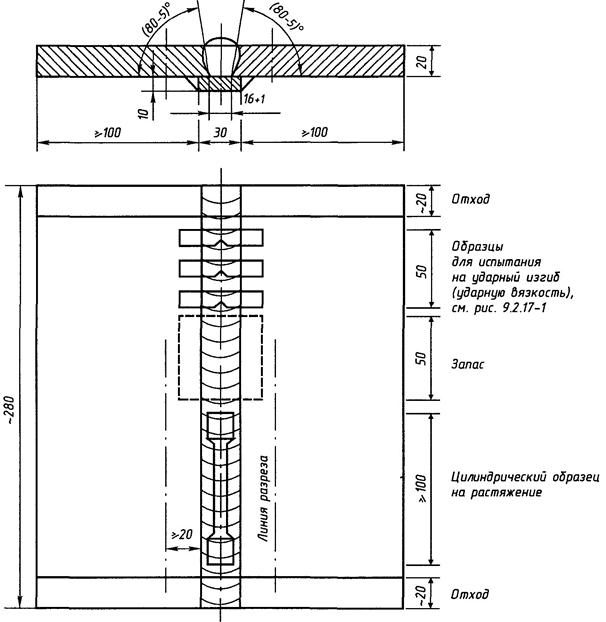

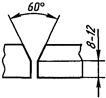

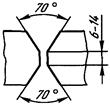

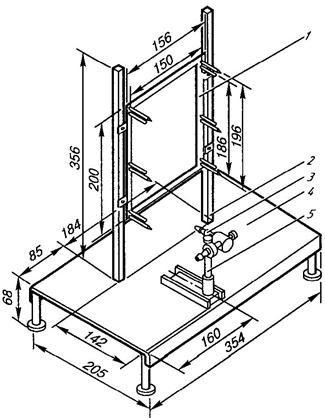

2.2.5 Ударная вязкость KCU определяется на образцах с U-образным надрезом согласно рис. 2.2.5-1 и табл. 2.2.5-1, работа удара KV и KU - на образцах с V-образным и U-образным надрезами согласно рис. 2.2.5-2 и 2.2.5-3 и табл. 2.2.5-2 и 2.2.5-3 соответственно.

Определение работы удара KV и KU должно производиться на трех образцах, ударной вязкости KCU - не менее чем на двух образцах. Работа удара KV и KU определяется как среднее по результатам испытаний трех образцов согласно табл. 2.2.5-4; при этом работа удара при испытании даже одного из трех образцов не должна быть меньше 70 % требуемого минимального значения. При определении ударной вязкости KCU на двух образцах каждое из полученных значений ударной вязкости должно быть не менее требуемого минимального значения.

Таблица 2.2.3

|

Тип образца |

Размеры образца, мм |

|

|

Поковки, отливки, сортовой прокат |

См. рис. 2.2.3-1 |

Пропорциональные цилиндрические образцы d0 = 14 ± 0,2; L0 = 70; Lc = 85; r= 10; r = 20 для материалов, имеющих А5 ≤ 10 %, и чугуна с шаровидным графитом |

|

Для прутков и изделий

малых размеров по согласованию с Речным Регистром может быть допущен образец

с расчетной длиной |

||

|

Листовой, полосовой, профильный прокат |

См. рис. 2.2.3-2 |

Плоские пропорциональные образцы a0 = толщина проката; b0 = 25; или плоские непропорциональные образцы a0 = толщина проката; b0 = 25; L0 = 200; Lc = 225; r = 25 При толщине проката более 30 мм допускается использовать образцы согласно рис. 2.2.3-1 с d0 = 14 мм, причем ось образца должна находиться на расстоянии 1/4 толщины проката от поверхности. |

|

Трубы |

a0 = t; a0 = t; b0 = 12; |

Рис. 2.2.5-1

Рис. 2.2.5-2

Рис. 2.2.5-3

Таблица 2.2.5-1

|

Номинальный размер |

Допускаемое отклонение |

|

|

Длина L, мм |

55 |

±0,60 |

|

Ширина b, мм |

10 |

±0,10 |

|

Высота а, мм |

10 |

±0,10 |

|

Высота h образца в месте надреза, мм |

8 |

±0,10 |

|

Радиус r закругления основания надреза, мм |

1 |

±0,10 |

|

Расстояние L/2 от плоскости симметрии надреза до конца образца, мм |

27,5 |

±0,40 |

|

Угол q между плоскостью симметрии надреза и осью образца, град |

90 |

±2 |

Определение ударной вязкости KCU на образцах толщиной не более 10 мм проводится только по требованию Речного Регистра, требуемое минимальное значение KCU должно быть согласовано с Речным Регистром.

Таблица 2.2.5-2

|

Номинальный размер |

Допускаемое отклонение |

|

|

Длина L, мм |

55 |

±0,60 |

|

Ширина b, мм |

10 |

±0,10 |

|

Высота а, мм |

10 7,5 5,0 |

±0,10 ±0,10 ±0,06 |

|

Угол g V-образного надреза образца, град |

45 |

±2 |

|

Высота h образца в месте надреза, мм |

8 |

±0,06 |

|

Радиус r закругления основания надреза, мм |

0,25 |

±0,025 |

|

Расстояние L/2 от плоскости симметрии надреза до конца образца, мм |

27,5 |

±0,40 |

|

Угол q между плоскостью симметрии надреза и осью образца, град |

90 |

±2 |

Таблица 2.2.5-3

|

Номинальный размер |

Допускаемое отклонение |

|

|

Длина L, мм |

55 |

±0,60 |

|

Ширина b, мм |

10 |

±0,11 |

|

Толщина а, мм |

10 |

±0,11 |

|

Высота h образца в месте надреза, мм |

5 |

±0,09 |

|

Радиус r закругления основания надреза, мм |

1 |

±0,07 |

|

Расстояние L/2 от плоскости симметрии надреза до конца образца, мм |

27,5 |

±0,42 |

|

Угол q между плоскостью симметрии надреза и осью образца, град |

90 |

±2 |

Таблица 2.2.5-4

|

Среднее значение работы удара для трех образцов |

|

|

10×10×55 |

Е |

|

10×7,5×55 |

5/6 Е |

|

10×5×55 |

2/3 Е |

|

Примечание. Е - требуемое минимальное значение работы удара, Дж. |

|

2.2.6 Речной Регистр может потребовать определения ударной вязкости на образцах без надреза. Размер сечения таких образцов должен быть (10 ± 0,11)×(10 ± 0,11) мм при длине (55 ± 0,60) мм.

2.2.7 Испытания должны проводиться на маятниковых копрах с энергией не менее 150 Дж.

Расстояние между опорами должно быть (40 ± 0,5) мм. Маятник должен разрушать образец в плоскости симметрии надреза с противоположной надрезу стороны, причем расстояние между плоскостями симметрии надреза и маятника должно быть не более 0,5 мм.

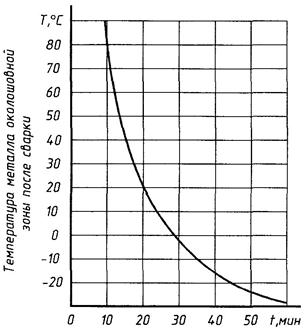

Для испытания при низких температурах образцы следует переохлаждать в целях достижения необходимой температуры. Степень переохлаждения образцов при температуре испытания до -60 °С может составлять до -4 °С, причем в момент разрушения образца допускаемое отклонение от требуемой температуры испытания должно быть не более ±2 °С.

2.2.8 Устойчивость против старения должна быть проверена испытанием на ударный изгиб образцов согласно рис. 2.2.5-1. Пробы, из которых изготавливают образцы для испытания на ударный изгиб, должны быть подвергнуты предварительному растяжению до 10 %-ной остаточной деформации.

После этого пробы, по крайней мере, в течение 30 мин следует подвергать термической обработке при температуре 250 ± 5 °С. В процессе механической обработки образцы не должны нагреваться выше указанной температуры. При отсутствии других требований образцы, подвергнутые старению, должны обеспечивать получение 50 % предписанного минимального значения работы удара KV или ударной вязкости KCU, определяемых при 20 °С на образцах, не подвергнутых старению; однако во всех случаях работа удара должна быть не менее 27 Дж, ударная вязкость - не менее 290 кДж/м2.

Технологические испытания

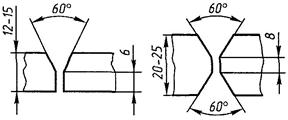

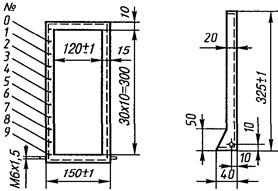

2.2.9 Испытание на изгиб должно проводиться на образцах, выполненных согласно рис. 2.2.9.

Рис. 2.2.9

D - диаметр оправки

Кромки образца с растягиваемой стороны могут быть закруглены радиусом 1 - 2 мм.

Испытание на изгиб листов и профилей следует выполнять на образцах размерами:

a = t (t - толщина изделия);

b = 30 мм.

При толщине изделия более 25 мм образец с одной стороны можно подвергать механической обработке до толщины 25 мм. В этом случае при испытании оправку необходимо располагать со стороны обработанной поверхности.

Испытание на изгиб поковок, отливок и заготовок следует проводить на образцах размерами: а = 20 мм; b = 25 мм.

Результат испытания считается удовлетворительным, если предписанный угол изгиба был достигнут без излома. Если образец распрямится после освобождения от креплений обратно, то повторного испытания проводить не требуется.

Определение твердости

2.2.10 Твердость можно определять по Бринеллю (НВ), Виккерсу (HV), Роквеллу (HRC) или другим одобренным Речным Регистром методом.

Испытание падающим грузом (DWT)

2.2.11 Если это требуется Правилами, испытание падающим грузом и оценка результатов проводятся по стандартам, при этом размеры образцов должны составлять, мм: 25×90×360; 19×50×130; 16×50×130.

Если при изготовлении образцов применяют огневую резку, их размеры должны быть увеличены на 25 мм, но не менее чем на толщину листа. Одна сторона образца должна сохранять поверхность проката. Если нет специальных указаний, ориентация вырезки образцов не устанавливается.

Технологические испытания труб

2.2.12 Испытание на сплющивание проводят на трубах с наружным диаметром d ≤ 400 мм и толщиной стенки t ≤ 0,15d.

Длина образца трубы L должна быть равна 1,5d и составлять (10 - 100) мм. Расстояние Н между нажимными пластинами, если в Правилах и стандартах не указано иное, определяется по формуле, мм,

![]()

где с - коэффициент, который принимается в зависимости от материала по согласованию с Речным Регистром.

При полном сплющивании расстояние между нажимными пластинами должно составлять 2,25t.

При испытании сварных труб сварной шов должен находиться в плоскости, перпендикулярной направлению изгиба.

Результаты испытаний считаются удовлетворительными, если после осмотра сплющенный до предписанного размера образец не имеет трещин.

2.2.13 Испытанию на раздачу подвергают трубы наружным диаметром d до 150 мм включительно и толщиной стенки до 9 мм. В образец следует вдавить коническую оправку до получения требуемой степени раздачи.

Длина образца и угол конусности оправки приведены в таблице 2.2.13.

Результаты испытаний считаются удовлетворительными, если при осмотре предписанная раздача была достигнута без трещин.

Таблица 2.2.13

|

Длина образца |

Угол конусности |

|

|

Сталь |

≤ 2d |

30° |

|

1,5d, но не менее 50 мм |

45°, 60° или 120° |

|

|

Медь, алюминий и их сплавы |

2d - 3d |

45° |

2.2.14 Испытанию на растяжение колец подвергают стальные трубы диаметром 110 - 508 мм при толщине стенки не более 30 мм. Отношение толщины трубы к наружному диаметру должно быть не более 0,13. Образец должен представлять собой отрезок трубы длиной 10 - 15 мм.

Кольцо следует растягивать до разрыва при помощи двух оправок с диаметром не менее трехкратной толщины стенки трубы. При испытании сварных труб плоскость сварного шва должна быть перпендикулярна направлению растяжения.

Результаты испытаний считаются удовлетворительными, если при осмотре в образце не обнаружены риски, заусенцы, задиры, трещины, отслоения.

Макро- и микроструктурный анализ

2.2.15 В тех случаях, когда это требуется Правилами, макро- и микроструктурный анализ металлических материалов выполняется по стандартам.

Химический анализ

2.2.16 Методы определения химического состава металлических материалов и допускаемые при этом отклонения устанавливаются стандартами.

Методы неразрушающего контроля материалов

2.2.17 При проведении радиографического контроля материала результаты должны быть зафиксированы на фотоснимках с приложением оценки результатов контроля.

2.2.18 Ультразвуковой контроль изделий проводится методом отраженных импульсов. Для контроля используют совмещенные испытательные головки.

Раздельно-совмещенные и призматические головки применяют для более точного контроля.

Исправность и точность контрольной аппаратуры следует периодически проверять.

Метод определения размера дефекта устанавливается по стандартам, а при их отсутствии согласовывается с Речным Регистром.

Критерии оценки и размеры допустимых дефектов подлежат согласованию с Речным Регистром в составе проектно-технической документации на изделие.

Поверхность изделий должна обеспечивать надежный и равномерный акустический контакт испытательных головок.

Ультразвуковой контроль проводится после термической обработки на стадии изготовления изделий, когда они имеют простейшую форму.

2.2.19 Для проведения магнитопорошкового контроля следует использовать хорошо проверенную в различных условиях испытаний аппаратуру. На участке изделия, который подвергается контролю, должна быть обеспечена необходимая напряженность поля.

Необходимость проведения размагничивания изделия после контроля должна быть указана в технической документации.

2.2.20 Методы контроля, отличные от указанных в 2.2.17, 2.2.18 и 2.2.19, можно применять только по согласованию с Речным Регистром. Методы оценки результатов контроля должны быть согласованы с Речным Регистром.

2.2.21 Протоколы контроля должны прилагаться к сертификату Речного Регистра, если проведение контроля требуется Правилами.

2.3 МЕТОДЫ ИСПЫТАНИЙ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Условия проведения испытаний

2.3.1 Кондиционирование образцов перед испытанием выполняют при температуре окружающей среды 23 ± 2 °С и относительной влажности 50 ± 5 %. Если не оговорено иное, время кондиционирования должно составлять не менее 16 ч.

Испытание должно проводиться непосредственно после окончания кондиционирования образцов.

Кондиционирование может не проводиться, если Речному Регистру будет доказано, что условия испытаний не оказывают существенного влияния на стабильность их результатов.

2.3.2 Образцы для испытания прорезиненных текстильных материалов следует вырезать по основе или утку так, чтобы ось образца была параллельна волокнам основы или утка соответственно.

2.3.3 В обоснованных случаях по согласованию с Речным Регистром испытания могут проводиться на образцах, отличающихся по форме или размерам от требуемых в настоящей главе.

2.3.4 Не оговоренные в настоящей главе условия проведения испытаний должны соответствовать стандартам.

Испытание на растяжение

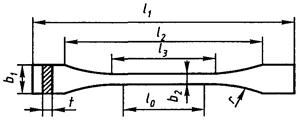

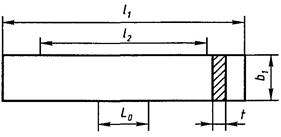

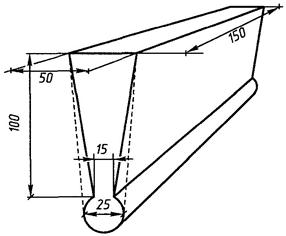

2.3.5 Предел прочности стеклопластика при растяжении определяют на образцах согласно рис. 2.3.5-1 и 2.3.5-2, размеры которых, в мм, указаны в табл. 2.3.5.

Рис. 2.3.5-1

Рис. 2.3.5-2

Таблица 2.3.5

|

Рис. 2.3.5-1 |

Рис. 2.3.5-2 |

|

|

l1, не менее |

150 |

250 |

|

l2 |

115 ± 5 |

170 ± 5 |

|

l3 |

60 ± 0,5 |

- |

|

l0 |

50 ± 0,5 |

50 ± 1 |

|

b1 |

20 ± 0,5 |

25 ± 0,5 |

|

b2 |

10 ± 0,5 |

- |

|

t |

От 1 до 10 |

От 1 до 6 |

|

r |

60 |

- |

2.3.6 Предел прочности при растяжении и относительное удлинение при разрыве слоистых текстильных материалов определяют на образцах шириной 50 ± 1 мм и начальной длиной между зажимами испытательной машины 200 ± 5 мм.

Прилагаемая предварительная нагрузка составляет 2 Н для тканей плотностью 200 г/м3 и менее, 5 Н для тканей плотностью более 200 до 500 г/м3 и 10 Н для тканей плотностью более 500 г/м3.

Скорость движения зажима испытательной машины 100 ± 200 мм/мин.

Относительное удлинение при разрыве определяют согласно 2.2.2.4.

2.3.7 Прочность на разрыв по надрыву слоистых текстильных материалов определяют на прямоугольных образцах размером (225 ± 5)×(75 ± 5) мм. Посредине одного из концов образца параллельно его продольной кромке должен быть сделан надрез длиной 80 ± 1 мм. Образовавшиеся язычки образца закрепляют в зажимах испытательной машины так, чтобы начало разрыва было параллельно направлению приложения разрывного усилия. Скорость движения зажима испытательной машины 100 ± 10 мм/мин.

Разрывную нагрузку рассчитывают как среднее арифметическое максимальных значений разрывного усилия.

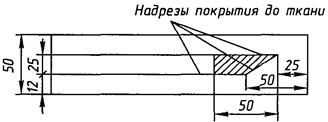

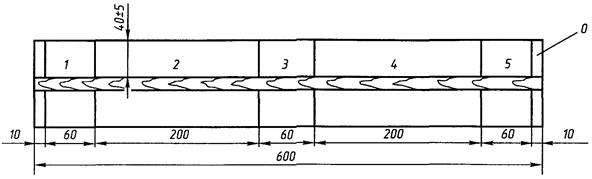

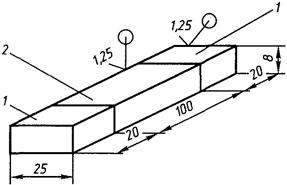

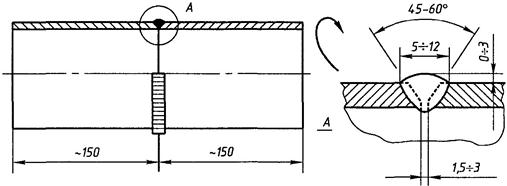

2.3.8 Прочность связи между слоями слоистого текстильного материала определяют на прямоугольных образцах размерами (50 ± 1)×(200 ± 5) мм. Покрытие на образцах аккуратно прорезается до ткани и отслаивается при помощи ножа на длине 50 мм со стороны косого надреза согласно рис. 2.3.8 (отслаиваемый участок заштрихован). Образовавшиеся язычки закрепляются в зажимах испытательной машины.

Рис. 2.3.8

Расслаивание выполняется на длине 100 мм с регистрацией усилия на графике. Скорость движения зажима 100 ± 10 мм/мин.

Прочность связи между слоями вычисляют как среднее арифметическое зарегистрированных усилий, соответствующих самым низким пикам кривых на 50 % графиков испытаний образцов, полученных для центрального участка длины образца, составляющей 50 % общей длины отслоения.

2.3.9 Прочность на разрыв клееных соединений слоистых текстильных материалов определяется на образцах, изготовленных таким образом, чтобы середина клееного соединения совпадала с серединой образца, а ширина этого соединения перекрывала образец на 25 мм. Форму и размеры образцов определяют согласно 2.3.5. Применяемый клей должен соответствовать условиям изготовления изделий.

Прочность на разрыв световозвращающих материалов определяется на образцах шириной 25 ± 1 мм и начальной длиной между зажимами испытательной машины 100 ± 5 мм.

Скорость движения зажима испытательной машины - 100 ± 5 мм.

Испытания материалов с липким слоем выполняются после удаления защитной бумаги.

Адгезионная прочность на отрыв световозвращающих материалов с липким слоем определяется на образцах шириной 25 ± 1 мм и длиной 200 ± 5 мм.

Перед испытанием с липкого слоя материала удаляется защитная бумага на длине 80 ± 5 мм и устанавливается на испытываемой поверхности размерами (50 ± 5)×(90 ± 5) мм.

Свободный конец образца закрепляется в неподвижный зажим испытательной машины. Отрыв образца выполняется путем поворота пластины на 180° вокруг оси, проходящей через конец образца, противоположный свободному.

Испытание на сжатие

2.3.10 Предел прочности стеклопластика на сжатие определяют на образцах согласно рис. 2.3.5-1, размеры которых, в мм, указаны в табл. 2.3.10.

Таблица 2.3.10

|

l1, l2 |

l1, мм |

b1, мм |

b2, мм |

r, мм |

t, мм |

|

Не регламентируются |

80 |

20 |

10 ± 0,5 |

160 |

10 |

2.3.11 Предел прочности на сжатие жестких пенопластов определяют на образцах формы параллелепипеда со сторонами (50,0 ± 0,5)×(50,0 ± 0,5)×(25 ± 1) мм. Нагрузку повышают равномерно. Скорость нагружения должна быть не более 5 мм/мин.

Определение модуля упругости стеклопластиков

2.3.12 Для определения модуля упругости используют образцы, изготовленные: при растяжении согласно 2.3.5, при сжатии - согласно 2.3.10.

Удлинение образца определяют при начальной Р0 и максимальной Pmax нагрузках, значения которых соответственно составляют 2 и 8 - 10 % от значения разрушающей нагрузки.

Испытание на изгиб

2.3.13 Испытание на изгиб жестких пенопластов следует проводить на образцах длиной 120 ± 1,2 мм, шириной 25,0 ± 0,25 мм и толщиной 20,0 ± 0,2 мм. Расстояние между опорами должно составлять 100 мм, радиусы закруглений пуансона и опор - 5,0 ± 0,2 мм. Скорость подачи пуансона должна быть равна 10 ± 2 мм/мин.

2.3.14 Испытание на изгиб стеклопластиков следует проводить на образцах, длина которых равна 20-кратной толщине и ширина - 25 мм. Расстояние между опорами должно быть равно 16-кратной толщине образца. В середине образца должна быть приложена нагрузка, плавно возрастающая до излома образца.

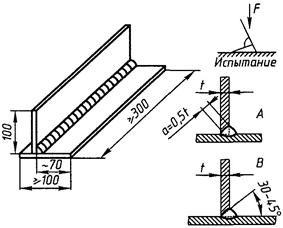

Испытание слоистых текстильных материалов на изгиб

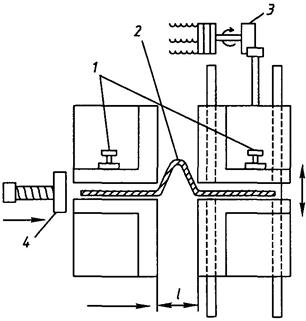

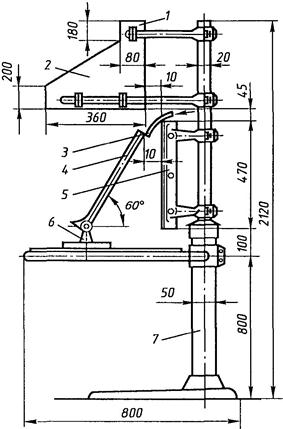

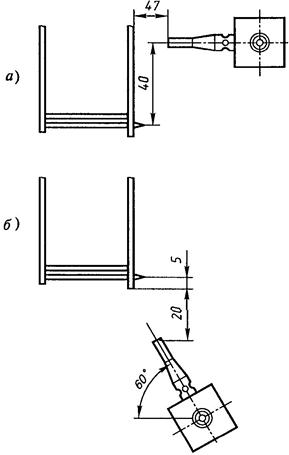

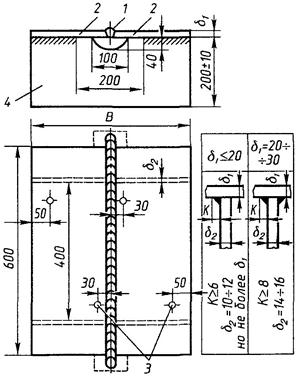

2.3.15 Испытание производится на прямоугольных образцах размерами (300 ± 5)×(25 ± 5) мм, которые закрепляют в испытательном устройстве согласно рис. 2.3.15. Расстояние между зажимами l при установке образца составляет 30 мм.

Рис. 2.3.15

1 - зажим; 2 - образец; 3 - эксцентриковый привод; 4 - устройство для бокового перемещения петли образца

После установки образца зажимы сводятся до соприкосновения. Усилие, действующее на образец, при этом должно составлять 10 Н.

В процессе испытания подвижной зажим совершает 500 циклов возвратно-поступательных перемещений с частотой 2 Гц и амплитудой 50 мм.

Испытания на изгиб световозвращающих материалов проводятся на образцах размерами (25 ± 5)×(150 ± 5) мм после их выдержки совместно с металлической оправкой диаметром 3,2 мм в термокамере при температуре 30 °С.

Испытания световозвращающих материалов с липким слоем выполняются после удаления защитной бумаги.

Определение относительного содержания стекла в стеклопластике по массе

2.3.16 Образец размерами (10 ± 1,0)×(10 ± 1,0) мм, на толщину пластины помещают в муфельную печь, в которой при температуре 625 ± 25 °С выгорает смола.

Относительное содержание стекла по массе определяют по формуле, %,

![]() (2.3.6.1)

(2.3.6.1)

где G1 - масса печи с образцом до выжигания смолы, г;

G2 - масса печи с образцом после выжигания смолы, г;

G0 - масса пустой прокаленной печи, г.

Массу следует определять с погрешностью не более 0,01 г.

Определение кажущейся плотности пенопластов

2.3.17 Определение кажущейся плотности пенопластов должно производиться на образцах правильной геометрической формы объемом не менее 10-4 м3.

Перед выдержкой согласно 2.3.1 образцы сушат до неизменности массы при 40 ± 5 °С. Кажущаяся плотность определяется как отношение массы образца к его объему в м3.

Определение усадочных деформаций пластмасс при предельной температуре

2.3.18 Образец размерами (100 ± 1)×(100 ± 1)×(15 ± 0,5) мм выдерживается при температуре, предельной для испытываемой пластмассы, в течение 48 ч.

Усадочные деформации определяют как отношение линейной деформации к первоначальному размеру образца и выражают в процентах.

Испытание на водопоглощение

2.3.19 Водопоглощение определяется на образцах размерами (50 ± 1)×(50 ± 1) мм толщиной, равной толщине изделия, но не более 50 ± 1 мм.

Образцы перед испытанием должны быть просушены до постоянной массы. Режим сушки устанавливается стандартами. После сушки и взвешивания образцы погружаются в дистиллированную воду и выдерживаются в течение 24 ч при 23 ± 2 °С, после чего снова взвешиваются При этом вода с поверхности образца должна быть удалена.

Водопоглощение подсчитывается как массовая доля поглощенной воды, отнесенная к массе сухого образца.

Водопоглощение пенопластов подсчитывается как масса поглощенной воды, отнесенная к площади поверхности образца.

2.3.20 Проба, размеры которой определяются исходя из требуемого числа и размеров образцов, погружается в пресную воду с температурой 23 ± 2 °С на глубину 1,25 м и выдерживается в течение 7 сут.

Перед испытанием проба взвешивается, а также она взвешивается в процессе выдержки через сутки и семь суток.

После выдержки из пробы изготавливаются образцы для проведения необходимых испытаний.

Испытание на старение

2.3.21 Проба, размеры которой определяются исходя из требуемого числа и размеров образцов, выдерживается в течение 30 сут в полупогруженном состоянии в искусственной морской воде с температурой 23 ± 2 °С. В процессе выдержки проба должна ежедневно в течение 2 ч подвергаться облучению ультрафиолетовыми лучами с помощью лампы мощностью 500 Вт, находящейся на расстоянии 50 см от пробы. После выдержки из пробы изготавливаются образцы для проведения необходимых испытаний.

2.3.22 Две пробы, размеры которых определяются исходя из требуемого числа и размеров образцов, выдерживаются в течение 7 сут в подвешенном положении при температуре среды 70 ± 1 °С, при этом одна из проб должна помещаться в замкнутом объеме над водой. После выдержки из проб изготавливают равное число образцов для проведения испытаний.

2.3.23 Испытание на складкообразование и формоустойчивость после старения производится на квадратных образцах со стороной 100 ± 5 мм, которые складываются в двух направлениях - параллельно кромкам и под прямым углом друг к другу, разгибаются и еще раз складываются по тем же складкам в противоположном направлении. После каждого складывания кромка приглаживается пальцами.

Испытание на воздействие нефтепродуктами

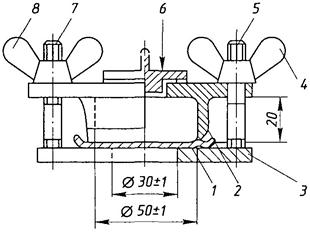

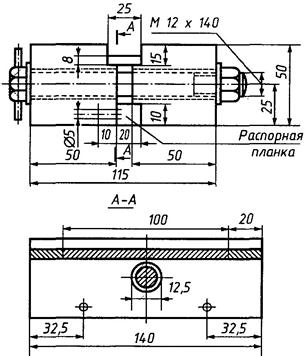

2.3.24 Дискообразный образец диаметром 70 ± 5 мм вкладывается в испытательное устройство согласно рис. 2.3.24.

Рис. 2.3.24

1 - образец; 2 - цилиндрическая камера; 3 - основание с отверстием 30 мм; 4 и 8 - барашковые гайки; 5 и 7 - пальцы с резьбой для прижатия камеры барашковыми гайками; 6 - крышка

Испытательное устройство заполняется до уровня 20 мм смесью масел в следующих пропорциях:

30 % 2, 3, 4-триметилэтана;

50 % толуола;

15 % диизобутилена;

5 % этанола.

По согласованию с Речным Регистром могут применяться другие нефтепродукты, такие, как дизельное топливо, бензин и т.п.

Образец выдерживается под воздействием масел в течение 22 ч при температуре 20 ± 2 °С.

После извлечения из жидкости образец слегка обсушить, смоченную поверхность сложить вдвое и прижать.

Смоченные поверхности не должны склеиваться. При контроле пальцем поверхность не должна пачкать.

2.3.25 Пробу, размеры которой определяются исходя из требуемого числа и размеров образцов, погружают в дизельное топливо с температурой 23 ± 2 °С и выдерживают в течение 30 сут.

После выдержки из пробы изготавливают образцы для проведения необходимых испытаний.

2.3.26 Пробу, размеры которой определяют исходя из требуемого числа и размеров образцов, погружают в дизельное топливо или высокооктановый бензин с температурой 23 ± 2 °С на глубину 100 мм и выдерживают в течение 24 ч.

2.3.27 Пробы, размеры которых определяют исходя из требуемого числа и размеров образцов, погружают в сырую нефть, мазут, дизельное топливо, высокооктановый бензин и керосин с температурой 23 ± 2 °С на глубину 100 мм и выдерживают в течение 14 сут.

После выдержки из проб изготавливают образцы для проведения необходимых испытаний.

Испытание на воздействие водой

2.3.28 Пробу, размеры которой определяют исходя из требуемого числа и размеров образцов, погружают в искусственную морскую воду с температурой 23 ± 2 °С и выдерживают в течение 5 мес.

После выдержки из пробы изготовляют образцы для проведения необходимых испытаний.

2.3.29 У слоистых текстильных материалов пробу размерами 300×200 мм, склеенную по периметру, следует выдерживать в соленой воде с концентрацией соли 3,3 - 3,8 % в течение 4 ч при температуре воды 40 ± 1 °С на глубине 500 мм от поверхности воды.

2.3.30 Образцы световозвращающего материала размерами (70 ± 5)×(150 ± 5) мм, закрепленные на алюминиевой панели и имеющие Х-образный диагональный разрез, выдерживают в искусственной морской воде с температурой 23 ± 2 °С в полупогруженном состоянии в течение 16 ч в замкнутом объеме.

После выдержки остатки соли на поверхности образцов необходимо смыть.

Образцы световозвращающего материала, изготовленные и установленные согласно 2.3.27, подвергаются воздействию дистиллированной и искусственной морской воды в течение 16 ч в замкнутом объеме.

2.3.31 Образцы световозвращающего материала размерами (70 ± 5)×(150 ± 5) мм, закрепленные на алюминиевой панели, выдерживаются в распыленном 5 %-ном соляном растворе при температуре 35 ± 2 °С в течение 5 сут.

В процессе выдержки образцы просушивают через каждые 22 ч в течение 2 ч.

Испытание на воздухонепроницаемость

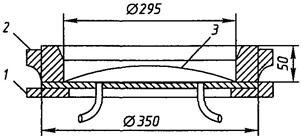

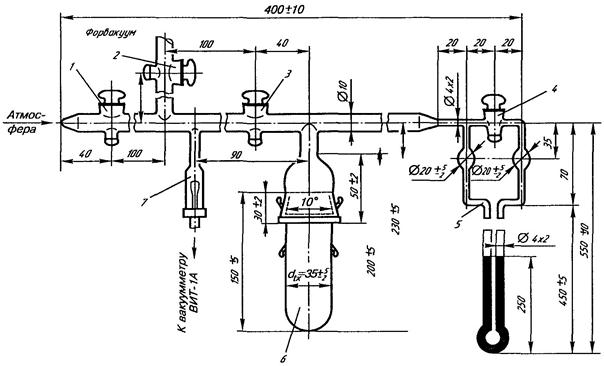

2.3.32 Образец в форме диска диаметром 350 мм покрывают воском таким образом, чтобы оставалась свободной от воска центральная часть диаметром 290 мм, и закрепляют между фланцами испытательной установки согласно рис. 2.3.32.

Снизу на образец воздействует избыточное давление воздуха 27,5 кПа. Через 10 - 15 мин образец заливают водой так, чтобы верхняя его точка находилась на глубине 13 мм. Через 1 мин с образца должны быть удалены пузырьки воздуха, оставшиеся на его поверхности.

Рис. 2.3.32

1 - нижняя часть с притоком воздуха; 2 - верхняя часть для зажима; 3 - образец

В последующие 5 мин пузырьки подниматься не должны.

Испытание на холодостойкость

2.3.33 Испытание на холодостойкость слоистых текстильных материалов выполняют на прямоугольных образцах размерами (100 ± 5)×(50 ± 5) мм. Образцы изгибают на 90° после выдержки их при температуре -30 ÷ -35 °С в течение 1 ч, а также -60 ÷ -65 °С в течение 10 мин.

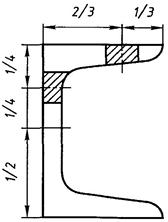

Схема испытательной установки приведена на рис. 2.3.33.

Расстояние между параллельными частями образца в конце испытания должно быть равно четырем его толщинам.

Рис. 2.3.33

1 - установочный винт; 2 - образец

Испытание на воздействие озоном

2.3.34 Образец размещают с углом охвата 180° вокруг цилиндрической оправки, диаметр которой равен шести толщинам образца, и подвергают в течение 1 ч воздействию атмосферы с концентрацией озона 50 pphm при температуре 30 ± 2 °С и относительной влажности 26 %.

Проба, размеры которой определены исходя из требуемого числа и размеров образцов, подвергается поочередному, 8-часовому для пенопластов и 24-часовому для световозвращающих материалов, воздействию температур от -40 ± 5 °С до +70 ± 5 °С.

Испытание на воздействие вибрационными нагрузками

2.3.35 Образец, вид и размеры которого определяются исходя из условий эксплуатации изделия, устанавливается на вибростенде и подвергается воздействию вибрационных нагрузок в следующем режиме:

амплитуда колебаний - 2,5 мм;

диапазон частот - от 5 до 500 Гц с частотой перепада 32 Гц и амплитудой виброускорения 10g.

Определение коэффициента световозвращения материала

2.3.36 Коэффициент световозвращения материала определяется на квадратных образцах размером 150 ± 5 мм. Углы входа и наблюдения принимаются согласно табл. 6.10.4 ч. V ПСВП.

Замеры выполняются при углах поворота плоскости отсчета от 0 до 180° с шагом не более 30°.

2.3.37 Коэффициент световозвращения материала под пленкой воды определяют на образцах размерами (150 ± 5)×(75 ± 5) мм, закрепленных на вертикальной плоскости в поперечном направлении.

В процессе испытаний образец находится под пленкой постоянно движущейся воды. Замеры выполняются при угле наблюдения 0,2° и угле входа 5°.

Испытания на сцепление

2.3.38 Испытания на сцепление световозвращающих материалов проводятся на квадратных образцах размером 100 ± 5 мм.

Два образца устанавливаются между стеклянными пластинами толщиной 3 мм световозвращающими поверхностями друг к другу, под грузом массой 18 кг и выдерживаются в термокамере при температуре 65 ± 2 °С в течение 8 ч.

После выдержки образцы охлаждаются при температуре 23 ± 2 °С в течение 5 мин.

Испытания на стирание

2.3.39 Испытания световозвращающих и слоистых текстильных материалов на стирание проводятся на образцах размерами (150 ± 5)×(425 ± 5) мм, закрепленных на алюминиевой панели.

Панель, неподвижно установленная в испытательной машине, подвергается 1000-цикловому возвратно-поступательному воздействию щетины с частотой 37 ± 2 циклов в минуту.

Для испытаний применяется обрезная черная свиная щетина, установленная в 60 отверстиях диаметром 4 мм на блоке размерами (90 ± 5)×(40 ± 5)×(12,5 ± 5) мм и общей массой 450 ± 15 г. Щетина должна выступать из блока не более чем на 20 мм.

2.3.40 Испытания световозвращающего материала на воздействие загрязняющих веществ проводятся на квадратных образцах размером 150 ± 5 мм, закрепленных на алюминиевой панели.

На образцы наносится слой загрязняющего вещества толщиной 0,075 мм, накрывается лабораторным стеклом и выдерживается в течение 24 ч.

После выдержки загрязняющее вещество удаляется с образца мягкой тканью, смоченной в уайт-спирите, промывается 1 %-ным раствором моющего вещества и прополаскивается в воде.

Применяемое для испытаний загрязняющее вещество должно состоять из 8 весовых частей сажи, 60 весовых частей минерального масла и 32 весовых частей уайт-спирита.

Испытание на стойкость к образованию плесени

2.3.41 Испытания световозвращающих и слоистых текстильных материалов на стойкость к образованию плесени проводятся на квадратных образцах размером 75 ± 2 мм, закрепленных на алюминиевой панели. Образцы выдерживаются в земле в течение двух недель. После выдержки образцы очищаются от земли мягкой тканью, пропитанной 70 %-ным раствором этилового спирта, и кондиционируются согласно 2.3.1 в течение 48 ч. Микробиологическая активность земли определяется на необработанной хлопчатобумажной ткани. Предел прочности ткани с удельным весом 400 - 475 г/м2 после выдержки в земле в течение 5 сут должен снизиться не менее чем на 50 % от первоначального значения.

2.4 ИСПЫТАНИЕ НА СВАРИВАЕМОСТЬ

2.4.1 Глава содержит общие требования, предъявляемые к технологии испытания материала на свариваемость при его допуске.

Испытанию на свариваемость следует подвергать катаную сталь, стальное литье, кованую сталь и алюминиевые сплавы, применяемые для сварных конструкций в судостроении.

2.4.2 Свариваемость материала при испытаниях на допуск должна быть проверена при сварке теми способами, которые предполагается использовать при изготовлении конструкций. Способы сварки указывают в допуске на материал.

2.4.3 При испытании на свариваемость должны быть определены:

.1 химический состав и механические свойства основного металла;

.2 стойкость против образования холодных трещин;

.3 склонность стали к старению согласно 2.2.8;

.4 свойства сварного соединения согласно разд. 9 настоящей части Правил.

2.4.4 Указанные в 2.4.3 параметры и свойства определяют как минимум на металле трех различных плавок на листах или других изделиях максимальной толщины.

2.4.5 Для металлических материалов, кроме стали, свариваемость в конкретных условиях определяется по результатам испытаний по одобренной Речным Регистром программе или по согласованным с ним стандартам.

3 СТАЛЬ И ЧУГУН

3.1 ОБЩИЕ УКАЗАНИЯ

3.1.1 Требования настоящего раздела распространяются на судостроительную сталь, сталь для котлов и сосудов, работающих под давлением, стальные трубы, сталь для заклепок и заклепки, сталь для цепей, стальные поковки, стальное литье и чугунные отливки.

3.1.2 Применять полуфабрикаты, изготовленные по стандартам или иным техническим условиям, допускается в том случае, если их требования эквивалентны нормам, установленным Правилами.

3.2 СУДОСТРОИТЕЛЬНАЯ СТАЛЬ

Общие указания

3.2.1 Требования настоящей главы распространяются на свариваемую горячекатаную листовую, полосовую и профильную стали толщиной до 50 мм, а также сортовую сталь.

Сталь, отличающаяся по химическому составу, методу раскисления, термической обработке или механическим свойствам, в том числе плакированная сталь, может быть допущена после специального рассмотрения Речным Регистром. Такая сталь должна иметь специальное обозначение: к символу категории добавляется буква S.

Химический состав

3.2.2 Химический состав стали должен определяться по результатам анализа проб, отобранных из каждого ковша каждой плавки. Анализ, выполненный изготовителем, принимается при условии его периодической проверки по требованию Речного Регистра.

Химический состав стали нормальной прочности должен удовлетворять требованиям табл. 3.2.2-1, а стали повышенной прочности - табл. 3.2.2-2.

В табл. 3.2.2-1 и 3.2.2-2 приведено содержание алюминия, растворимого в кислоте. Если определяется общее содержание алюминия, оно должно быть не менее 0,020 %.

Речной Регистр может потребовать также определения содержания элементов, не указанных в табл. 3.2.2-1 и 3.2.2-2; при этом в стали нормальной прочности содержание хрома, никеля и меди должно быть не более 0,30 % каждого.

Для углеродистой стали нормальной прочности сумма содержания углерода плюс 1/6 содержания марганца не должна превышать 0,40 %.

Эквивалент углерода (в процентах) для стали повышенной прочности определяется при ее испытаниях на допуск по данным ковшового анализа и подсчитывается по формуле

![]() (3.2.2)

(3.2.2)

Содержание мышьяка в стали всех категорий не должно превышать 0,08 %.

В предписанных табл. 3.2.2-1 и 3.2.2-2 случаях сталь должна содержать ниобий, ванадий, алюминий или другие измельчающие зерно элементы в отдельности или в любой комбинации. При обработке одним элементом содержание его в стали должно соответствовать приведенному в таблицах. Если элементы используются в комбинации, содержание в стали по крайней мере одного из них должно соответствовать указанному в таблицах.

Если содержание алюминия или других измельчающих зерно элементов ниже требуемого, Речной Регистр может потребовать определения размера аустенитного зерна, которое при этом должно быть не крупнее определяемого пятым баллом.

Механические свойства

3.2.3 Механические свойства стали нормальной прочности должны соответствовать указанным в табл. 3.2.2-1, а стали повышенной прочности - в табл. 3.2.2-2.

По согласованию с Речным Регистром работа удара при испытании на ударный изгиб может определяться либо на продольных (KVL), либо на поперечных (KVT) образцах.

Таблица 3.2.2-1

Химический состав и механические свойства судостроительной стали нормальной прочности

|

А |

В |

D |

Е |

|||||||||||

|

Раскисление |

Спокойная или полуспокойная |

Спокойная или полуспокойная |

Спокойная |

Спокойная, мелкозернистая, обработанная алюминием |

||||||||||

|

Состояние поставки |

По табл. 3.2.4-1 |

|||||||||||||

|

Химический состав (ковшовая проба), % |

Сmax |

0,21 |

0,21 |

0,21 |

0,18 |

|||||||||

|

Mnmin |

2,5×С |

0,80 |

0,60 |

0,70 |

||||||||||

|

Simax |

0,50 |

0,35 |

0,35 |

0,35 |

||||||||||

|

Pmax |

0,040 |

0,040 |

0,040 |

0,040 |

||||||||||

|

Smax |

0,040 |

0,040 |

0,040 |

0,040 |

||||||||||

|

Almin |

- |

- |

0,015 |

0,015 |

||||||||||

|

Механические свойства при растяжении |

Временное сопротивление Rm, МПа |

400 – 520 |

||||||||||||

|

Предел текучести ReH, МПа, min |

235 |

|||||||||||||

|

Относительное удлинение A5, %, min |

22 |

|||||||||||||

|

Испытание на ударный изгиб |

Температура испытания, °С |

+20 |

0 |

-20 |

-40 |

|||||||||

|

Толщина проката, мм |

10 и более |

Работа удара, KV, Дж, не менее |

- |

27 |

||||||||||

|

7,5 - 9,5 |

- |

24 |

||||||||||||

|

5,0 - 7,0 |

- |

19 |

||||||||||||

|

Примечания: 1. Для профильной стали категории А при толщине до 12,5 мм включительно, может применяться кипящая сталь. 2. Для профильной стали категории А содержание углерода допускается до 0,23 %. 3. Для профильной стали категории А всех толщин по согласованию с Речным Регистром верхний предел временного сопротивления может быть повышен. 4. Предполагается, что сталь категории А обеспечивает работу удара (KV) 27 Дж при 20 °С. 5. По согласованию с Речным Регистром содержание марганца стали категории В, подвергаемой испытанию на ударный изгиб, может быть снижено до 0,60 %. 6. Сталь категории D толщиной более 25 мм должна быть спокойной, мелкозернистой и содержать Al ≥ 0,015 %. 7. При испытаниях на растяжение стандартных образцов полной толщины с расчетной длиной 200 мм минимальное относительное удлинение должно соответствовать следующим значениям: |

||||||||||||||

|

Толщина, мм |

t ≤ 5 |

5 < t ≤ 10 |

10 < t ≤ 15 |

15 < t ≤ 20 |

20 < t ≤ 25 |

25 < t ≤ 30 |

30 < t ≤ 40 |

40 < t ≤ 50 |

||||||

|

Относительное удлинение, % |

14 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

||||||

Таблица 3.2.2-2

Химический состав и механические свойства судостроительной стали повышенной прочности

|

А32 |

D32 |

Е32 |

А36 |

D36 |

Е36 |

А40 |

D40 |

Е40 |

|||||||||||||

|

Раскисление |

Спокойная |

||||||||||||||||||||

|

Состояние поставки |

По табл. 3.2.4-2 |

||||||||||||||||||||

|

Химический состав (ковшовая проба), % |

Сmax |

0,18 |

|||||||||||||||||||

|

Mn |

0,90 - 1,60 |

||||||||||||||||||||

|

Simax |

0,50 |

||||||||||||||||||||

|

Pmax |

0,035 |

||||||||||||||||||||

|

Smax |

0,035 |

||||||||||||||||||||

|

Cumax |

0,35 |

||||||||||||||||||||

|

Crmax |

0,20 |

||||||||||||||||||||

|

Nimax |

0,40 |

||||||||||||||||||||

|

Моmax |

0,08 |

||||||||||||||||||||

|

Almin |

0,015 |

||||||||||||||||||||

|

Nb |

0,02 - 0,05 |

||||||||||||||||||||

|

V |

0,05 - 0,10 |

||||||||||||||||||||

|

Timax |

0,02 |

||||||||||||||||||||

|

Механические свойства при растяжении |

Временное сопротивление Rm, МПа |

440..590 |

490..620 |

510..650 |

|||||||||||||||||

|

Предел текучести ReH, МПа, min |

315 |

355 |

390 |

||||||||||||||||||

|

Относительное удлинение A5, min, % |

22 |

21 |

20 |

||||||||||||||||||

|

Испытания на ударный изгиб |

Температура испытания, °С |

0 |

-20 |

-40 |

0 |

-20 |

-40 |

0 |

-20 |

-40 |

|||||||||||

|

Толщина проката, мм |

10 и более |

Работа удара, KV, Дж, не менее |

31 |

34 |

41 |

||||||||||||||||

|

7,5 - 9,5 |

26 |

28 |

34 |

||||||||||||||||||

|

5,0 - 7,0 |

22 |

24 |

29 |

||||||||||||||||||

|

Примечания: 1. При толщине 12,5 мм и менее содержание марганца может быть уменьшено до 0,70 %. 2. Если сталь подвергается термомеханической обработке, Речным Регистром могут быть допущены или потребованы изменения химического состава. 3. При испытаниях на растяжение стандартных образцов полной толщины минимальное относительное удлинение должно отвечать следующим значениям, %: |

|||||||||||||||||||||

|

Категория стали |

Толщина t, мм |

||||||||||||||||||||

|

t ≤ 5 |

5 < t ≤ 10 |

10 < t ≤ 15 |

15 < t ≤ 20 |

20 < t ≤ 25 |

25 < t ≤ 30 |

30 < t ≤ 40 |

40 < t≤ 50 |

||||||||||||||

|

А32, D32, Е32 |

14 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|||||||||||||

|

А36, D36, Е36 |

13 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

|||||||||||||

|

А40, D40, Е40 |

12 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|||||||||||||

Состояние поставки

3.2.4 Состояние поставки стали должно соответствовать табл. 3.2.4-1 и 3.2.4-2 и быть указано в сертификате или документе организации. Если замена нормализации (N) прокаткой с контролируемой температурой или термомеханической обработкой возможна, такие процессы прокатки подлежат специальному согласованию с Речным Регистром. При этом необходимо исходить из следующего:

.1 прокатка с контролируемой температурой (CR) - процесс, при котором температура конца прокатки устанавливается в диапазоне температур нормализации с целью полной рекристаллизации аустенита;

.2 термомеханическая обработка (ТМСР) - процесс, при котором строго регламентируются температура и степень обжатия. Как правило, небольшие обжатия выполняются вблизи или ниже переходной температуры Асз, практически прокатка осуществляется ближе к нижнему пределу температурного диапазона области двойной фазы, благодаря чему почти не происходит рекристаллизация аустенита.

Если в последующем предусматривается нагрев стали, прошедшей термомеханическую обработку, для формообразования или снятия напряжений или при сварке с высокой погонной энергией, должна быть рассмотрена возможность сопутствующего снижения механических свойств.

Ускоренное охлаждение по окончании прокатки может быть применено по согласованию с Речным Регистром.

Изготовление проб и образцов

3.2.5 Пробы для испытаний необходимо изготавливать следующим образом.

Из листов и полос шириной более 600 мм пробы вырезают на одном конце таким образом, чтобы ось пробы находилась посередине между продольной осью листа или полосы и их кромкой (рис. 3.2.5-1).

Таблица 3.2.4-1

Состояние поставки стали нормальной прочности

|

Толщина, мм |

Состояние поставки |

|

|

А |

Все |

Не регламентируется (любое) |

|

В |

Все |

То же |

|

D |

≤ 35 |

« |

|

D |

> 35 |

Нормализация (N), прокатка с контролируемой температурой (CR), термомеханическая обработка (ТМСР) |

|

Е |

Все |

N или ТМСР |

|

Примечание: По специальному согласованию с Речным Регистром профильная сталь категории D может поставляться горячекатаной при условии удовлетворительных результатов испытаний на ударный изгиб. При тех же условиях профильная сталь категории Е может поставляться горячекатаной или после CR. |

||

Таблица 3.2.4-2

Состояние поставки стали повышенной прочности

|

Измельчающие зерно элементы |

Толщина, мм |

Состояние поставки |

|

|

А32, А36, А40 |

Nb, V |

t ≤ 12,5 |

He регламентируется (любое |

|

t > 12,5 |

N, CR или ТМСР |

||

|

А32, А36, А40 |

Al или Al + Ti |

t ≤ 20 |

He регламентируется (любое) |

|

20 < t ≤ 35 |

Не регламентируется (любое), горячекатаная по согласованию с Речным Регистром |

||

|

t > 35 |

N, CR или ТМСР |

||

|

D32, D36, D40 |

Nb, V |

t ≤ 12,5 |

Не регламентируется (любое) |

|

t > 12,5 |

N, CR или ТМСР |

||

|

D32, D36, D40 |

Al или Al + Ti |

t ≤ 20 |

Не регламентируется (любое) |

|

20 < t ≤ 35 |

Не регламентируется (любое), горячекатаная по согласованию с Речным Регистром |

||

|

t > 35 |

N, CR или ТМСР |

||

|

Е32, Е36, Е40 |

Любые |

Bсe |

N, ТМСР или по усмотрению изготовителя - закалка и отпуск (QT) |

|

Примечания. 1. Объем испытаний на ударный изгиб устанавливается согласно 3.2.7. 2. По согласованию с Речным Регистром профильная сталь категорий А32, А36, А40, D32, D36, D40 может поставляться в горячекатаном состоянии при условии удовлетворительных результатов испытаний на ударный изгиб, при тех же условиях профильная сталь категории Е32, Е36, Е40 может поставляться горячекатаной или после CR. Объем испытаний на ударный изгиб устанавливается согласно 3.2.8. |

|||

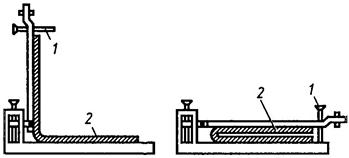

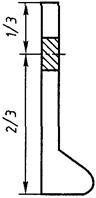

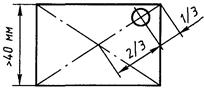

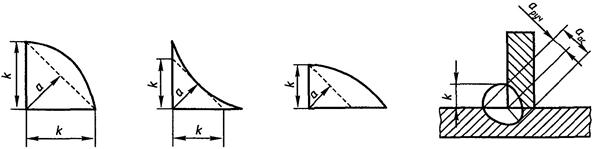

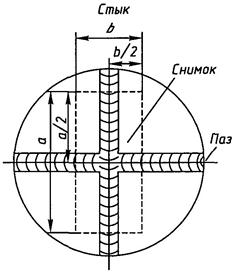

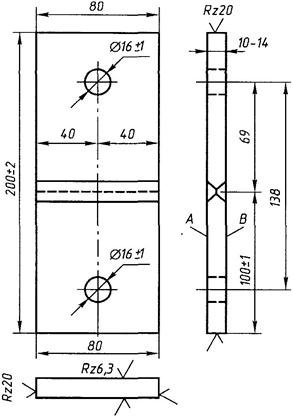

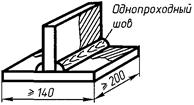

Рис. 3.2.5-1. Лист и полоса

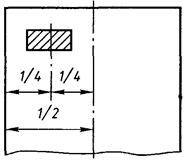

Из полос шириной 600 мм и менее и профилей пробы вырезают на одном конце таким образом, чтобы ось пробы находилась на расстоянии 1/3 от кромки полосы или наружной кромки полки, а для небольших профилей - как можно ближе к этому положению (рис. 3.2.5-2, 3.2.5-3 и 3.2.5-4).

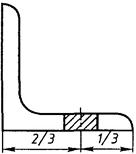

Из швеллеров, тавров и полособульбов пробы можно также вырезать из стенки на расстоянии 1/4 от ее середины (рис. 3.2.5-3).

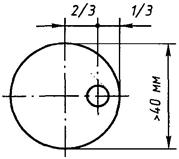

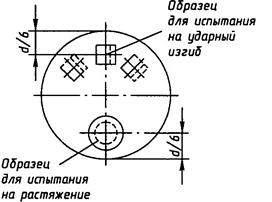

Из прутков и других подобных полуфабрикатов пробы вырезают на одном конце так, чтобы ось образца была параллельна направлению прокатки. Для полуфабрикатов небольших размеров сечение испытательных образцов необходимой длины может быть равно полному поперечному сечению полуфабриката, и их можно испытывать без предварительной механической обработки (образцы для испытания на ударный изгиб подвергают механической обработке).

В других случаях образцы вырезают с таким расчетом, чтобы их оси находились:

для нецилиндрических полуфабрикатов на расстоянии 1/3 половины диагонали от вершины (рис. 3.2.5-5);

для цилиндрических полуфабрикатов на расстоянии 1/3 радиуса от наружной кромки (рис. 3.2.5-6).

Рис. 3.2.5-2. Уголок

Рис. 3.2.5-3. Швеллер и тавр

Рис. 3.2.5-4. Полособульб

Рис. 3.2.5-5. Пруток прямоугольного сечения

Рис. 3.2.5-6. Пруток круглого сечения

Образцы для испытания на растяжение и изгиб вырезают так, чтобы их продольные оси были перпендикулярны направлению последней прокатки материала, за исключением профилей, прутков и полос шириной 600 мм и менее.

Образцы для определения работы удара KV вырезают так, чтобы их продольные оси были либо параллельны, либо перпендикулярны направлению последней прокатки.

Надрез следует выполнять перпендикулярно поверхности прокатки и не ближе 25 мм от кромки, отрезанной пламенем или ножницами.

Объем испытаний

3.2.6 Прокат предъявляется к испытаниям партиями. Каждая партия должна состоять из проката одного вида, одной плавки и одного состояния поставки. Если не оговорено особо, от каждой партии массой не более 50 т должны быть испытаны один образец на растяжение и один комплект образцов (кроме стали категорий Е, Е32, Е36, Е40) на ударный изгиб.

Если масса партии превышает 50 т, проводится дополнительно по одному испытанию на растяжение и на ударный изгиб испытывается комплект образцов для каждых полных и неполных 50 т.

Если партия составлена из листов, толщина которых отличается более чем на 10 мм, или профилей и прутков, толщина или диаметр которых отличаются более чем на 10 мм, также проводится дополнительно по одному испытанию.

3.2.7 Если предусматривается поставка в горячекатаном состоянии, один комплект образцов для испытания на ударный изгиб должен испытываться для каждых полных или неполных 25 т.

3.2.8 Испытания на ударный изгиб стали категорий Е, Е32, Е36 и Е40 проводятся в следующем объеме:

листовая и широкополосная сталь - испытывается каждое изделие;

профильная и сортовая сталь - один комплект от каждых полных или неполных 25 т.

Если для профильной стали предусматривается поставка в горячекатаном состоянии или после прокатки при контролируемой температуре, один комплект образцов испытывается для каждых полных или неполных 15 т.

Осмотр

3.2.9 Предельные минусовые отклонения толщины листовой и полосовой стали, предназначенной для изготовления корпусных конструкций, не должны превышать 0,3 мм.

Предельные минусовые отклонения толщины листовой и полосовой стали, предназначенной для судового машиностроения, и других деталей должны соответствовать указанным в табл. 3.2.9.

Таблица 3.2.9

|

Предельные отклонения, мм |

|

|

5 ≤ t < 8 |

-0,4 |

|

8 ≤ t < 15 |

-0,5 |

|

15 ≤ t < 25 |

-0,6 |

|

25 ≤ t < 40 |

-0,8 |

|

40 ≤ t |

- 1,0 |

|

Примечания: 1. Предельные минусовые отклонения при толщине менее 5 мм должны соответствовать стандартам. 2. Замеры толщины следует производить на расстоянии не менее 25 мм от кромки листа. |

|

Сегрегация и неметаллические включения в стали не должны превышать принятых норм. Полуфабрикаты не должны иметь трещин, шлаковых включений и других дефектов, отрицательно влияющих на применение материала по назначению. Поверхность полуфабрикатов должна быть чистой и не должна подвергаться правке ударом.

Организация-изготовитель должна гарантировать полное устранение усадочных раковин, что должно быть подтверждено контрольными испытаниями. Методы проведения испытаний должны быть согласованы с Речным Регистром.

Устранять дефекты поверхности местной зачисткой допускается на глубину не более 7 % номинальной толщины, но во всех случаях не более 3 мм. Суммарная площадь зачистки должна быть не более 2 % поверхности полуфабриката.

Дефекты поверхности, которые нельзя устранить местной зачисткой, по согласованию с Речным Регистром и под его наблюдением могут быть устранены вырубкой или зачисткой с последующей заваркой при условии, что:

толщина полуфабриката при устранении дефектов перед заваркой не должна быть уменьшена более чем на 20 %;

заварку осуществляют квалифицированные сварщики допущенными электродами в соответствии с одобренным технологическим процессом;

место заварки зачищают до номинальной толщины полуфабриката;

площадь отдельных мест заварки должна быть не более 25 · 10-4 м2;

общая площадь заварки должна быть не более 1 % поверхности полуфабриката;

проведение термической обработки (при необходимости) и ее вид после заварки поверхностных дефектов должны быть согласованы с Речным Регистром.

Маркировка

3.2.10 Изготовитель стали должен иметь систему обозначения слитков, слябов и полуфабрикатов, позволяющую установить плавку.

Каждый полуфабрикат должен иметь четко нанесенные обусловленным способом в обусловленном месте штемпель или клеймо Речного Регистра и как минимум следующие данные:

наименование или обозначение организации - изготовителя;

номер или обозначение полуфабриката;

номер плавки;

унифицированное обозначение категории стали и предела текучести (например, A, D36).

Если сталь поставляется после термомеханической обработки, по требованию Речного Регистра после обозначения категории должен добавляться индекс «ТМ» (например, Е36ТМ).

3.3 СТАЛЬ ДЛЯ КОТЛОВ И СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

Общие положения

3.3.1 Требования настоящей главы распространяются на катаную сталь, предназначенную для судовых котлов, теплообменных аппаратов и сосудов, работающих под давлением.

3.3.2 Сталь изготавливается по согласованным с Речным Регистром стандартам или в соответствии с техническими требованиями.

3.3.3 Катаная сталь, изготовленная и испытанная в соответствии с настоящими требованиями, предназначается для работы при комнатной или повышенной температуре.

Химический состав

3.3.4 Химический состав стали устанавливается стандартами в зависимости от требуемых механических свойств при комнатной или расчетной повышенной температуре; при этом содержание основных элементов не должно превышать, %:

для углеродистой и углеродисто-марганцовистой стали (ковшовая проба):

углерода - 0,20, кремния - 0,50, марганца - 1,6, серы - 0,040, фосфора - 0,040, никеля, хрома, меди - по 0,30 каждого элемента. Возможность применения стали с содержанием углерода более 0,20 % подлежит согласованию с Речным Регистром при обеспечении надлежащей свариваемости;

для низколегированной стали (ковшовая проба): углерода - 0,18, кремния - 0,50, марганца - 0,80, серы - 0,040, фосфора - 0,040, хрома - 2,50, молибдена - 1,10, ванадия - 0,35.

3.3.5 Сталь должна быть спокойной плавки. Применять сталь кипящей плавки не допускается, а полуспокойной - допускается по согласованию с Речным Регистром.

По согласованию с Речным Регистром допускается обработка стали другими измельчающими зерно элементами.

Углеродистая и углеродисто-марганцовистая сталь, предназначенная для рабочих температур более 400 °С, не должна содержать алюминия.

3.3.6 Применение стали, содержание основных элементов в которой превышает указанные пределы, а также стали иного химического состава может быть допущено по согласованию с Речным Регистром.

Механические свойства

3.3.7 Механические свойства стали при комнатной и расчетной повышенной температурах устанавливаются стандартами.

Свойства стали должны быть подтверждены следующими испытаниями:

на растяжение (с определением временного сопротивления, предела текучести и относительного удлинения);

на изгиб;

на ударный изгиб (KCU или KV).

Испытания на растяжение при повышенной температуре, а также испытания для определения склонности стали к старению должны быть проведены, если это регламентировано теми или иными частями Правил или стандартами. По требованию Речного Регистра должны быть представлены результаты испытаний стали по определению предела длительной прочности при повышенной температуре.

Термическая обработка

3.3.8 Сталь поставляется в нормализованном, нормализованном и отпущенном или закаленном и отпущенном состояниях. Вид термической обработки устанавливается стандартами.

По согласованию с Речным Регистром сталь может поставляться без термической обработки при условии обеспечения требуемых свойств.

Изготовление проб

3.3.9 Пробы для испытаний следует изготавливать в соответствии с требованиями 3.2.5.

Образцы для испытания на растяжение и для определения ударной вязкости KCU вырезают поперек, а для определения работы удара KV - вдоль направления последней прокатки.

Объем испытаний

3.3.10 Листовой прокат следует предъявлять для испытаний полистно. Для листового проката из углеродистой стали при толщине до 12 мм, а также профильного проката допускается отбирать для испытаний 10 % общего количества листов (раскатов) или профилей, но не менее двух одной толщины (диаметра или профиля), одной плавки и одинаковой термической обработки.

Если не оговорено иное, из полуфабриката должно быть вырезано не менее чем по одному образцу для испытания на растяжение и на изгиб, а также не менее одного комплекта образцов для испытания на ударный изгиб.

Количество образцов для испытания на растяжение и длительную прочность при повышенной температуре устанавливается по согласованию с Речным Регистром.

От листов (раскатов) массой более б т или длиной более 15 м пробы для изготовления образцов для испытаний отбирают от двух концов.

Осмотр

3.3.11 Прокат не должен иметь дефектов, препятствующих применению его по назначению. Отсутствие дефектов должно гарантироваться изготовителем и может быть подтверждено неразрушающим контролем.

Поверхностные дефекты, появление которых возможно при том или ином способе изготовления, допускаются, если их глубина не выходит за пределы нормированных значений.

Поверхностные дефекты допускается устранять сваркой с последующей термической обработкой только по согласованию с Речным Регистром.

Маркировка

3.3.12 Маркировку необходимо осуществлять согласно требованиям 1.3.

Характеристики прочности

3.3.13 Характеристики прочности котельных сталей приводятся в табл. 3.3.13-1 и 3.3.13-2.

3.4 ТРУБЫ СТАЛЬНЫЕ

Общие указания

3.4.1 Настоящие требования распространяются на стальные горяче- и холоднодеформированные, а также сварные трубы, предназначенные для изготовления котлов, теплообменных аппаратов, сосудов, работающих под давлением, судовых систем и трубопроводов.

Таблица 3.3.13-1

Нижний предел текучести в зависимости от расчетной температуры

|

Rm, МПа |

Расчетная температура, °С |

||||||||

|

20 |

100 200 |

250 |

300 |

350 |

400 |

450 |

|||

|

Нижний предел текучести, МПа |

|||||||||

|

Углеродистая сталь 10 |

330 |

195 |

186 |

177 |

162 |

147 |

127 |

108 |

78 |

|

Углеродистые стали 12К и 15К |

350 |

205 |

196 |

181 |

167 |

142 |

118 |

98 |

78 |

|

Углеродистая сталь Ст3 |

370 |

205 |

196 |

186 |

177 |

157 |

- |

- |

- |

|

Углеродистые стали 16К, 20 и 20К |

400 |

235 |

226 |

206 |

186 |

157 |

137 |

118 |

98 |

|

Углеродистая сталь 18К |

430 |

255 |

245 |

226 |

206 |

177 |

157 |

137 |

118 |

|

Легированная сталь 15ХМ |

440 |

225 |

226 |

221 |

216 |

216 |

206 |

196 |

191 |

|

Легированная сталь 12Х1МФ |

440 |

255 |

255 |

250 |

245 |

235 |

226 |

216 |

206 |

|

Легированные стали 16ГС и 09Г2С |

450 |

265 |

255 |

235 |

226 |

196 |

177 |

157 |

123 |

|

Легированная сталь с повышенным содержанием марганца 22ГК |

530 |

335 |

324 |

304 |

284 |

275 |

255 |

245 |

235 |

Таблица 3.3.13-2

Предел длительной прочности в зависимости от расчетной температуры

|

Rm, МПа |

ReH, МПа |

Расчетная температура, °С |

|||||||||||||||||

|

370 |

380 |

390 |

400 |

410 |

420 |

430 |

440 |

450 |

460 |

470 |

480 |

490 |

500 |

510 |

520 |

530 |

|||

|

Предел длительной прочности, МПа |

|||||||||||||||||||

|

Углеродистые стали 10, 12К и 15К |

330 - 350 |

195 - 205 |

186 |

157 |

137 |

118 |

103 |

88 |

74 |

64 |

59 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Углеродистые стали 16К, 18К, 20 и 20К |

400 - 430 |

235 - 255 |

216 |

186 |

162 |

142 |

127 |

108 |

98 |

83 |

69 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Легированная сталь 15ХМ |

440 |

225 |

- |

- |

- |

- |

- |

- |

- |

- |

265 |

245 |

226 |

196 |

157 |

137 |

118 |

103 |

88 |

|

Легированная сталь 12Х1МФ |

440 |

255 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

196 |

186 |

177 |

167 |

152 |

137 |

|

Легированные стали 16ГС и 09Г2С |

450 |

265 |

255 |

216 |

186 |

167 |

147 |

127 |

113 |

98 |

88 |

78 |

69 |

- |

- |

- |

- |

- |

- |

|

Легированная сталь с повышенным содержанием марганца 22 ГК |

530 |

335 |

245 |

226 |

206 |

186 |

167 |

157 |

137 |

118 |

103 |

93 |

83 |

74 |

69 |

59 |

49 |

34 |

25 |

3.4.2 Стальные трубы изготавливают по согласованным с Речным Регистром стандартам или техническим условиям.

3.4.3 Трубы, изготовленные и испытанные в соответствии с настоящими требованиями, предназначаются для работы при комнатной и повышенной температурах.

3.4.4 Сварные трубы допускается изготовлять электрической индукционной или контактной сваркой давлением или сваркой плавлением.

Химический состав

3.4.5 Химический состав стали для труб выбирается по стандартам в зависимости от требуемых механических свойств при комнатной или расчетной повышенной температуре, при этом содержание основных элементов не должно превышать:

для углеродистой и углеродисто-марганцовистой стали (ковшовая проба), %:

серы - 0,04;

марганца - 1,50;

кремния - 0,50;

углерода - 0,23;

фосфора - 0,04;

хрома, никеля,

меди - по 0,30 каждого элемента.

для низколегированной стали (ковшовая проба), %:

серы - 0,035;

марганца - 1,0;

кремния - 0,50;

углерода - 0,20;

фосфора - 0,035;

хрома - 2,50;

молибдена - 1,20;

ванадия - 0,35.

3.4.6 Сталь должна быть спокойной плавки. Применение кипящей стали для изготовления труб не допускается. Полуспокойную сталь, а также сталь, обработанную измельчающими зерно элементами, допускается применять по согласованию с Речным Регистром. Углеродистая и углеродисто-марганцовистая стали, предназначенные для рабочих температур более 400 °С, не должны содержать алюминия.

3.4.7 Применение стали, содержание основных элементов в которой превышает указанные в 3.4.5 пределы, а также стали с основными легирующими элементами может быть допущено по согласованию с Речным Регистром.

Механические и технологические свойства

3.4.8 Механические и технологические свойства стали для труб при комнатной и повышенной температурах устанавливаются стандартами.

3.4.9 Трубы при изготовлении должны подвергаться следующим испытаниям:

на растяжение (с определением временного сопротивления, предела текучести и удлинения) согласно 2.2.2;

на растяжение при повышенной температуре (с определением условного предела текучести) согласно 2.2.2;

на сплющивание согласно 2.2.12 или растяжение колец согласно 2.2.14;

на раздачу согласно 2.2.13.

Испытание на растяжение при повышенной температуре, на сплющивание, растяжение колец или раздачу выполняют в случаях, когда это требуется стандартами или согласованной с Речным Регистром технической документацией, по которым оцениваются результаты испытаний. По требованию Речного Регистра, или когда это предписано соответствующими частями Правил или стандартами, должны быть представлены результаты испытаний стали для труб по определению предела длительной прочности при повышенной температуре.

Термическая обработка

3.4.10 Трубы должны подвергаться термообработке, когда это предусмотрено частью Правил, стандартами или согласованной с Речным Регистром проектно-технической документацией. При этом холоднодеформированные и электросварные трубы в любом случае подвергают термической обработке: нормализации, нормализации и отпуску или закалке и отпуску. Вид и режим термической обработки устанавливает организация-изготовитель, сообщает об этом Речному Регистру и указывает в сертификате.

Изготовление проб

3.4.11 Если не оговорено иное, пробы для изготовления образцов отбирают от одного конца не менее двух труб из партии.

Объем испытаний

3.4.12 Трубы подлежат испытаниям партиями. Партия должна состоять из труб одного размера, изготовленных из стали одной плавки и прошедших термическую обработку по одинаковому режиму.

Количество труб в партии должно быть не более, шт.:

400 для труб с наружным диаметром не более 76 мм;

200 для труб с наружным диаметром более 76 мм.

Остаток труб менее половины указанного количества присоединяется к соответствующей партии, а половина и более считаются отдельной партией.

Для проведения испытаний из каждой пробы вырезают по одному образцу для испытания на растяжение, на сплющивание или растяжение колец (два образца при испытании сварных труб) и на раздачу. Все трубы должны быть подвергнуты гидравлическим испытаниям. Пробное давление устанавливается в соответствии со стандартами или согласованной с Речным Регистром документацией, но в любом случае должно быть не менее указанного в 8.4, 10.6.5 - 10.6.10 ч. II Правил.

По согласованию с Речным Регистром гидравлические испытания могут не проводиться, если все трубы подвергают ультразвуковому или другому эквивалентному контролю.

Сварные швы сварных труб должны подвергаться ультразвуковому контролю.

Осмотр

3.4.13 Визуальному контролю подвергают все трубы.

На поверхности труб не допускаются трещины, плены, рванины, закаты.

Допускаются отдельные незначительные забоины, вмятины, риски, тонкий слой окалины, следы зачистки дефектов и мелкие плены, если они не выводят толщину стенки за пределы минусовых отклонений.

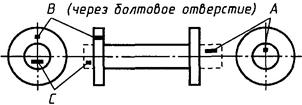

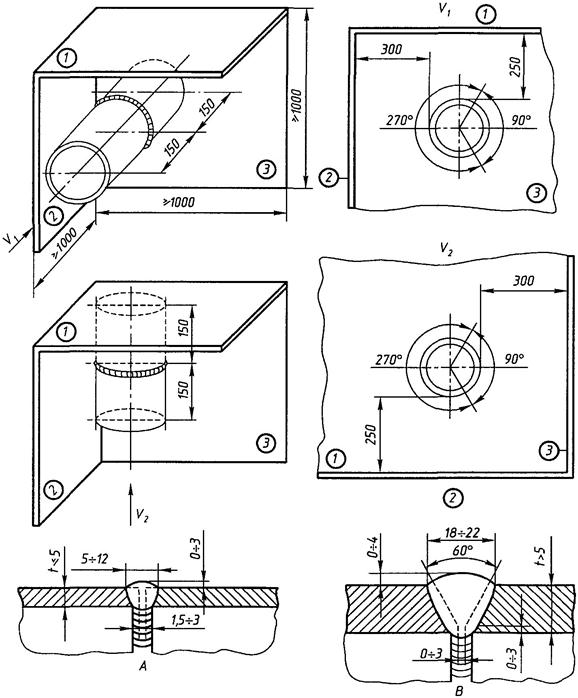

Маркировка