ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Система стандартов безопасности труда

ЭРГОНОМИКА. РУЧНАЯ ОБРАБОТКА ГРУЗОВ

Часть 1

Поднятие

и переноска.

Общие требования

ISO 11228-1:2003

Ergonomics - Manual handling - Part 1:

Lifting and carrying

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Рабочей группой, состоящей из представителей ООО «Экожилсервис» и ООО «Инженерный Центр обеспечения безопасности в промышленности» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом ТК251 «Безопасность труда»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 июля 2009 г. №261-ст

4 Настоящий стандарт идентичен международному стандарту ИС011228-1:2003 Эргономика. Ручная обработка. Часть 1. Поднятие и переноска. (ISO 11228-1:2003 «Ergonomics - Manual handling - Part 1: Lifting and carrying»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 - 2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и регионального стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении D

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежегодно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий стандарт устанавливает эргономические рекомендации по поднятию и переноске грузов вручную. Настоящий стандарт применяется как при выполнении этих работ профессиональными грузчиками, так и иными работниками. Настоящий стандарт предназначен для проектировщиков, изготовителей, других специалистов, вовлеченных в разработку, изготовление и получение результата проекта, содержащего операции поднятия и переноски грузов вручную.

Поднятие и переноску грузов (предметов) вручную широко применяют не только в сфере производства, поэтому являются самыми массовыми источниками причинения вреда здоровью, зачастую с тяжелыми повреждениями позвоночника.

Отсюда возникает потребность установления допустимых пределов параметров массы, размеров, формы, удобства захвата, положения груза; применяемых приемов, рабочих положений (поз), физических данных работника; факторов производственной среды; интенсивности работы и т. п. с учетом их одиночного или комбинированного действия.

Эргономический подход обеспечивает существенное воздействие на снижение рисков при поднятии и переноске тяжестей, особенно на этапах постановки задачи и организации рабочего места, для чего и предназначен, главным образом, настоящий стандарт.

В настоящем стандарте изложен поэтапный подход к оценке рисков повреждения здоровья с учетом факторов производственной среды, тяжести трудового процесса, характеристик груза, индивидуальных особенностей различных категорий населения; определены допустимые пределы параметров при ручной обработке грузов. В приложениях А, В и С соответственно даны методика эргономического подхода к снижению рисков, примеры оценки ее эффективности и рекомендации по допустимой массе груза для поднятия и переноски вручную с учетом категорий трудоспособного населения.

Представленная методика позволяет проводить оценку риска, связанного с поднятием и переноской грузов вручную в неблагоприятных условиях, связанных, например, с манипулированием грузов большой массы, с вынужденными положениями тела с искривлением позвоночника или глубоким наклоном корпуса и др. Настоящий стандарт также содержит положения относительно одиночных и повторяющихся поднятий груза.

Содержащиеся в стандарте допустимые предельные значения параметров основаны на интеграции данных, полученных из четырех главных направлений проведенного разработчиком международного стандарта ИСО 11228-1:2003 исследования, а именно, эпидемиологического, биомеханического, физиологического и психофизического.

ГОСТ Р ИСО 11228-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Система стандартов безопасности труда ЭРГОНОМИКА. РУЧНАЯ ОБРАБОТКА ГРУЗОВ Часть 1 Поднятие и переноска. Occupational safety

standards system. |

Дата введения -2010 - 07 - 01

1 Область применения

Настоящий стандарт определяет допустимые предельные значения параметров при поднятии и переноске грузов вручную с учетом интенсивности и продолжительности работы и предназначен для обеспечения управления рисками повреждения здоровья работников при выполнении этих работ.

Настоящий стандарт применяется к ручной обработке грузов массой не менее 3 кг.

Настоящий стандарт применяется при поднятии и переноске грузов с передвижением по горизонтальной поверхности со скоростью от 0,5 до 1,0 м/с при восьмичасовой продолжительности рабочего дня (смены).

Настоящий стандарт не распространяется на перемещение груза подталкиванием или волоком, поднятие груза одной рукой, обработку груза сидя, поднятие груза двумя или большим числом работников.

Настоящий стандарт не рассматривает режимы работ, объединяющих поднятие и переноску грузов вручную с другими операциями технологического процесса или в ином сочетании с другими работами.

Настоящий стандарт применяется совместно с ГОСТ Р ИСО 11226 - 2008.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 7250:1996 Методика антропометрических измерений

ИСО 14121:1999 Безопасность машин. Принципы оценки риска

ЕН 1005-2:1999 Безопасность машин. Физическая работа человека. Часть 2. Ручное обслуживание оборудования и компонентов оборудования

ИСО/МЭК51:1999 Руководство. Аспекты безопасности. Руководящие принципы для их включения в стандарты

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 ручная обработка груза (manual handling): Действия человека с применением физической силы по поднятию, удержанию, переноске и опусканию груза.

Примечание - Распространяется также на людей, животных (при их перемещении без использования технических средств).

3.2 ручное поднятие груза (manual lifting): Действие человека по поднятию груза из его начального положения без использования технических средств.

3.3 ручное опускание груза (manual lowering): Действие человека по опусканию груза до его устойчивого положения без использования технических средств.

3.4 ручная переноска груза (manual carrying): Действия человека по удержанию и перемещению груза по ровной поверхности без использования технических средств.

3.5 оптимальное положение для ручной обработки груза (ideal posture for manual handling): Положения тела вертикальное и симметричное по отношению к грузу с обеспечением в горизонтальной плоскости расстояния между центром массы тела и центром массы обрабатываемого груза менее 0,25 м, в вертикальной плоскости захвата груза выше локтевого сустава - не более чем на 0,25 м.

Примечание 1 - Положение центра тяжести груза расположено на вертикали, проходящей посередине между руками, удерживающими груз. Положение центра тяжести тела на линии, проходящей между внутренними точками лодыжек.

Примечание 2 - Антропометрические размеры - по [1].

3.6 неблагоприятные факторы производственной среды (unfavourable environmental conditions): Условия, создающие дополнительные риски при ручной обработке груза, например неблагоприятный микроклимат на рабочем месте, плохая освещенность.

3.7 оптимальные условия для ручной обработки груза (ideal conditions for manual handling): Условия, которые включают в себя оптимальное положение тела для ручной обработки, устойчивый захват груза в нейтральном положении запястья и благоприятную производственную среду.

3.8 повторяющаяся обработка груза (repetitive handling): Многократная повторяющаяся обработка, например, однотипного груза с интервалом в 5 мин.

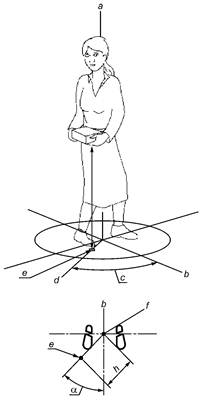

3.9 срединно-сагиттальная плоскость тела (mid-sagittal plane): Вертикальная плоскость, направленная спереди-назад таким образом, что делит тело человека в нейтральном положении на равные левую и правую половины (см. рисунок А.2).

3.10 нейтральное положение тела (neutral body posture): Вертикальное положение стоя со свободно опущенными вдоль тела руками.

3.11 плоскость асимметрии (plane of asymmetry): Вертикальная плоскость, проходящая через средину линии между внутренними точками лодыжек и вертикальным проецированием центра тяжести груза, когда груз смещен от нейтрального положения (срединно-сагиттальной плоскости).

3.12 угол асимметрии (angle of asymmetry): Угол, образованный между линиями пересечения срединно-сагиттальной плоскости и плоскости асимметрии.

Примечание - Если ноги переступают, то выравнивание должно быть проведено через точку активного следования, где наблюдается наибольшая степень асимметрии (см. рисунок А.2).

3.13 референтная масса груза (reference mass): Масса груза, которую рассматривают при оценке степени риска как исходную, наиболее приемлемую для расчета предельного значения массы груза для работника и которая не должна превышать значений, установленных нормативными правовыми актами.

Примечание - Определяется по нормативам, установленным для групп населения по параметру их физической активности (см. приложение С).

3.14 совокупная масса (cumulative mass): Масса переносимого груза с учетом частоты переноски.

Примечание - Совокупная масса груза при определении рисков выражается: для коротких переносов в килограммах в минуту, для средних переносов в килограммах в час, для длинных переносов в килограммах за восьмичасовой рабочий день.

4 Оценка рисков при ручной обработке груза

4.1 Введение

В настоящем разделе излагаются методические подходы определения рисков при ручной обработке грузов.

4.2 Эргономический подход

В случаях, когда невозможно избежать ручной обработки груза, необходимо проводить оценку риска причинения вреда здоровью и безопасности работника, учитывая при этом массу, удобство и надежность захвата груза, положение груза относительно положения тела работника, факторы производственной среды, интенсивность и продолжительность работы.

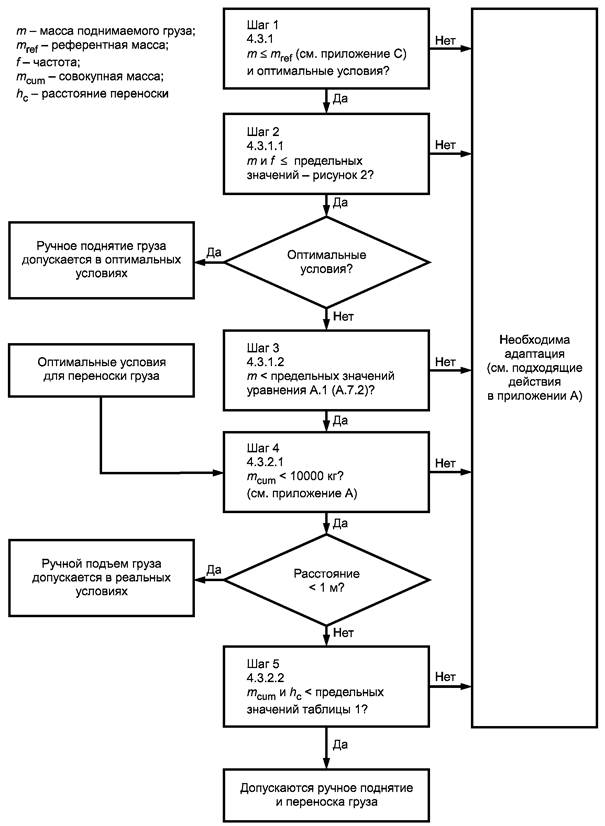

Оценка риска может быть проведена с использованием алгоритма оценки (см. рисунок 1).

Рисунок 1 - Пошаговая модель

На каждом последующем шаге необходимо оценивать взаимосвязанные аспекты различных задач. Это сопряжено с тем, что работодатель, руководители и специалисты должны предоставлять работникам адекватную информацию о трудовом процессе и рабочей среде, обеспечивать их обучение и профессиональную подготовку для всех ситуаций, рассматриваемых в настоящем стандарте. Работники могут содействовать снижению уровня профессиональных рисков соблюдением трудовой и технологической дисциплин, выполнением государственных нормативных требований охраны труда, применением безопасных методов ручной обработки грузов.

Оценку риска проводят в четыре этапа: обнаружение опасности, идентификация опасности, определение риска и оценка риска в соответствии с международными стандартами [2], [3] и [4]. Информация по идентификации опасности приведена в приложении А.

4.3 Определение и оценка риска

Алгоритм (см. рисунок 1) отражает процедуру определения взаимосвязанных параметров при ручной обработке грузов, изложенную в 4.3.1, 4.3.2.

В случае превышения предельных значений массы груза должны быть приняты меры к исключению ручной обработки грузов, либо задача должна быть изменена так, чтобы удовлетворялись все этапы в алгоритме оценки риска.

Главная цель снижения уровня профессиональных рисков состоит в сохранении здоровья и обеспечении безопасности работника через выработку и реализацию технических и организационных мер по совершенствованию в целом проекта погрузочно-разгрузочных работ в комплексе с улучшением параметров производственной среды и трудового процесса и учетом индивидуальных возможностей работника.

4.3.1 Ручное поднятие

Первым шагом при нерегулярных поднятиях груза в оптимальных условиях является определение массы груза (шаг 1). Референтные значения массы груза приведены в приложении С. Шаг 1 определяет общие показатели, необходимые для проектировщиков и производственников. Методологические положения приведены в А.7.1 (приложение А).

Рассмотрение процесса поднятия груза, осуществляемого в режиме повторяющихся операций, требует определения массы груза в комбинации с частотой поднятия (см. рисунок 1, шаг 2, и пункт 4.3.1.1). Если предельные значения массы и частоты поднятия груза не превышены, переходят к шагу 3. В противном случае необходима адаптация условий работы (см. приложение А). Для шага 3, при рассмотрении реальных условий работы, следует применять положения 4.3.1.2.

В шаге 4 рассматривается совокупная масса груза, обработанного за рабочий день; рекомендуемые предельные значения приведены в 4.3.2.1.

4.3.1.1 Рекомендуемые предельные значения массы и частоты (шаг 2)

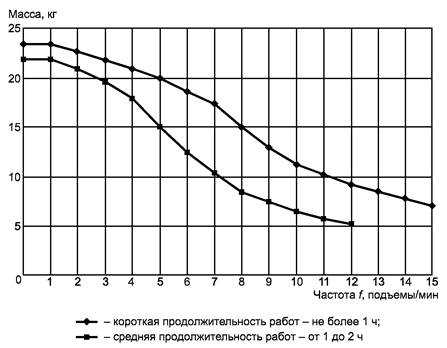

Графики (см. рисунок 2) предельных значений массы груза в зависимости от частоты поднятия для повторяющихся работ при их продолжительности в течение рабочего дня: не более одного часа и от одного до двух часов показывают, что при массе груза 7 кг и частоте15 поднятий в минуту общая продолжительность грузоподъемных работ не должна превышать 1 ч в день.

Рисунок 2 - Максимальная частота ручного

поднятия груза в оптимальных

условиях, в зависимости от его массы для двух диапазонов

продолжительности работ, - в соответствии сданными таблицы А.1.

Для повторяющихся работ в оптимальных условиях шаг 2 должен быть удовлетворительным, в противном случае переходят к шагу 3.

4.3.1.2 Рекомендуемые предельные значения массы, частоты, положения (шаг 3)

Для определения рекомендуемых предельных значений массы груза с учетом рабочего положения груза, частоты поднятия и продолжительности грузоподъемных работ необходимо использовать уравнение (А.1) (приложение А). По указанному уравнению в А.7 (приложение А) сделаны допущения, которые должны быть приняты во внимание. Если предельные значения для ручной обработки превышены, следует задача адаптации массы груза, частоты поднятия, продолжительности грузоподъемных работ или положения груза.

4.3.2 Совокупная масса поднятия и переноски

Для рассмотрения совокупной массы поднятия и переноски груза за рабочий день (см. рисунок 1, шаг 4, и 4.3.2.1) следует использовать рекомендуемые в 4.3.1.1 предельные значения.

Для определения совокупной массы перенесенного груза (с учетом расстояния перемещения) (см. рисунок 1, шаг 5) следует обратиться к 4.3.2.2, где для груза, переносимого на небольшое расстояние (один или два шага), применяют предельные значения для поднятия, также дают предельные значения для совокупной массы груза за 1 ч и за восьмичасовой рабочий день.

4.3.2.1 Рекомендуемые предельные значения совокупной массы за смену (шаг4)

Совокупную массу вычисляют как произведение массы и частоты поднятия. Эти оба параметра определяют шагами 1 и 2: единичная масса груза не должна превышать 25 кг, частота поднятия не должна превышать 15 раз/мин. При оптимальных условиях предельные значения совокупной массы перенесенного груза - 10000 кг за 8 ч.

В случае значительного расстояния переноски (более 20 м) этот предел должен быть уменьшен до 6000 кг за 8 ч.

4.3.2.2 Рекомендуемые предельные значения совокупной массы, связанной с расстоянием (шаг 5)

Для ручной переноски в оптимальных условиях рекомендуемые предельные значения совокупной массы груза с учетом расстояния переноски представлены в таблице 1:

- в килограммах в минуту - для обеспечения защиты от превышения массы единичного груза;

- в килограммах в час - для обеспечения защиты от превышения суммарной массы груза;

- в килограммах за 8 ч - для ограничения долгосрочного риска.

Предельные значения не просто увеличиваются, так как риск для небольшого периода времени, среднего периода и длительные риски качественно различны.

Таблица 1 - Рекомендуемые предельные значения совокупной массы, связанной с переноской груза на расстояние (для основной группы работников)

|

Частота мин-1 |

Совокупная

масса, |

Пример

работ, |

|||

|

кг/мин |

кг/ч |

кг/8ч |

|||

|

20 |

1 |

15 |

750 |

6000 |

5 кг ´ 3 раз/мин 10 кг ´ 1 раз/мин 25 кг ´ 0,5 раз/мин |

|

10 |

2 |

30 |

1500 |

10000 |

5 кг ´ 6 раз/мин 10 кг ´ 2 раз/мин 25 кг ´ 1 раз/мин |

|

4 |

4 |

60 |

3000 |

10000 |

5 кг ´ 12 раз/мин 10 кг ´ 4 раз/мин 25 кг ´ 1 раз/мин |

|

2 |

5 |

75 |

4500 |

10000 |

5 кг ´ 15раз/мин 10 кг ´ 5 раз/мин 25 кг ´ 1 раз/мин |

|

1 |

8 |

120 |

7200 |

10000 |

5 кг ´ 15 раз/мин 10 кг ´ 8 раз/мин 25 кг ´ 1 раз/мин |

|

Примечание 1 В вычислениях рассматриваемая масса 15 кг и частота 15 раз/мин относятся к основной группе работников. Примечание 2 Общая совокупная масса не должна превышать 10000 кг/день, какая бы продолжительность рабочего дня не была. Примечание 3 Массу в 23 кг рассматривают как 25 кг. |

|||||

В последней графе таблицы 1 приведены примеры различных комбинаций массы груза и частоты обработки. Эти примеры показывают, что предельные значения в килограммах в минуту не всегда следует применять из-за ограничений предельных значений максимальных массы и частоты, накладываемых графиками (см. рисунок 2). Комбинация 5 кг ´ 15 раз/мин = 75 кг/мин для расстояния в 1 м по ровной поверхности и 25 кг не могут быть применены с частотой более чем 1 раз/мин.

В практическом смысле настоящий стандарт определяет пределы максимальных значений массы груза и частоты переноски как приоритетные параметры. Если расстояние переноски груза не может быть уменьшено, должны быть изменены масса и/или частота переноски груза.

При неблагоприятной производственной среде или когда поднятие груза осуществляется из неудобного положения, например когда захват груза осуществляется в позиции ниже высоты колен или выше уровня плеч, предельно допустимые значения совокупной массы груза для переноски (см. таблицу 1) должны быть существенно уменьшены (по крайней мере на одну треть).

4.4 Снижение риска

Снижение уровня риска может быть достигнуто сведением к минимуму или исключением опасностей, возникающих из производственного задания, от груза, рабочего места, организации работы или факторов производственной среды; примеры представлены в разделах А.3 - А.6 (приложение А).

4.5 Дополнительные положения

Управление рисками предусматривает активное взаимодействие работодателя, работников и других заинтересованных сторон в улучшении условий труда и сохранении здоровья работников.

Работники для снижения уровня профессиональных рисков должны быть обеспечены организационными мерами, включая информационные, и техническими средствами, должны получать соответствующее эффективное обучение и подготовку по профессии и безопасному производству работ.

Приложение А

(рекомендуемое)

Эргономический подход

А.1 Введение

Научные исследования показывают важность эргономического подхода в исключении или снижении уровня риска повреждения здоровья при ручной обработке грузов. Эргономика в данной сфере призвана обеспечивать решение вопросов согласования физических, психофизиологических возможностей и ряда других качеств человека, как субъекта труда, в системе «человек - машина - предмет труда - производственная среда» с задачей повышения эффективности его деятельности и сохранения здоровья. Эргономический подход рассматривает ручную обработку грузов во всей полноте, принимая во внимание ряд существенных факторов, включая производственное задание, особенности груза, производственную среду, индивидуальные ограничения и способности работника.

А.2 Исключение ручной обработки

В поисках возможности исключения рисков повреждения здоровья при ручной обработке грузов следует выяснить необходимость такой обработки. При проектировании новых рабочих мест или новых производств необходимо рассматривать общую систему обработки с предпочтительным использованием механизированной или механической, а не ручной обработки грузов. Однако при этом необходимо помнить, что введение автоматизации или механизации труда создает другие риски. Механизация работ с использованием, например, колесных транспортных средств, подъемников, средств непрерывного транспорта (конвейеров, транспортеров, рольгангов и т. п.) потребует для поддержания их в работоспособном состоянии создания эксплуатационных, ремонтных и других служб и приведет к возникновению других видов опасностей.

Если ручной обработки избежать не представляется возможным, должно быть осуществлено оснащение таких работ необходимыми ручными техническими средствами.

Использованию ручных технических средств должно предшествовать соответствующие обучение по охране труда и квалификационная подготовка работников.

А.3 План работы: задача, рабочее место и организация работы

А.3.1 Задача

Уровень нагрузки на спину работника возрастает с увеличением расстояния между грузом и телом человека. Поэтому в проектах производства и при организации работ следует руководствоваться международным стандартом [5], определяющим статические рабочие положения, при этом необходимо исключать экстремальные рабочие положения с предельной досягаемости руки, особенно с наклоном корпуса вперед, и по возможности избегать рабочих положений со значительными величинами кручения, наклона, изгиба корпуса. Центральными в определении рабочего положения являются: положение груза, удобство и надежность захвата, его безопасное и устойчивое положение. Зачастую таких экстремальных рабочих положений можно избежать.

Примеры - Подтягивание груза с противоположной стороны поддона можно исключать использованием, например, вращающегося поддона. Извлечение груза с дальней стороны глубокой полки будет менее неудобным и напряженным, если установить полку на ролики и т.п.

Наиболее удобной высотой для обработки груза является область между серединой бедра и высотой груди работника, и в этой зоне следует размещать более тяжелые грузы, а более легкие - выше или ниже этой области.

Наличие удобного захвата груза существенно для того, чтобы избегать травм при его ручной обработке, и часто определяют как характеристику груза. Это означает, что груз должен оборудоваться подходящими ручками, вырезами или щелями для пальцев рук. Крупногабаритные грузы должны иметь две ручки, размещенные симметрично относительно центра тяжести груза и соответствующие размерам груза и массе.

А.3.2 Рабочее место

Рабочее место или место производства работ должно быть спланировано таким образом, чтобы минимизировать тяжесть ручного труда, а именно: сократить потребность в вынужденных неудобных рабочих положениях с кручением, изгибом, протягиванием корпуса. Должны быть приняты во внимание расстояния, на которые должны быть перемещены как типовые, так и нечасто обрабатываемые грузы, высоты, на которые эти грузы перемещаются.

Проходы и другие рабочие зоны должны быть достаточными для маневрирования. Достаточность места - важное условие для того, чтобы выполнять работу в рациональных рабочих положениях* и эффективно. Кроме того, использование механических устройств часто требует большего размера рабочей зоны, чем при ручной обработке грузов. Пространство перед несущим груз работником должно быть хорошо просматриваемым и не должно быть загромождено другим грузом, иными предметами. Необходимо также исключать ручное перемещение груза по лестничным маршам с использованием вертикальных стационарных и переносных лестниц и стремянок.

____________

* Определение данного термина установлено в ИСО 11226:2000.

Важно обеспечивать достаточное место вокруг груза и в проходах, а также достаточную высоту, чтобы исключать необходимость наклона туловища при проходе ограниченных по высоте мест.

Пол или поверхность площадки на пути движения работника с грузом должны быть ровными, в хорошем состоянии, нескользкими и свободными от препятствий. Неудовлетворительное состояние пути перемещения груза, наличие различного рода препятствий усложняют работу с грузом и увеличивают риск получения травм.

А.3.3 Организация работы

Существенное значение при обработке грузов вручную имеет время сохранения (поддержки) рабочего положения, которому для восстановления энергетики мышц работника должно предусматриваться адекватное время отдыха в соответствии с методикой определения параметров рабочего положения [5]. Частота (темп) ручной обработки груза также влияет на риск получения травмы. Это особенно важно для случая, когда количество работы не может быть изменено работником. В этом случае необходимо предусмотреть адекватное время для отдыха или чередование с другими работами, при выполнении которых используются другие группы мышц.

Расширение, укрупнение и чередование производственных заданий играют ключевую роль в противодействии наступлению усталости и, следовательно, в обеспечении качества производимой продукции. При этом следует учитывать индивидуальную восприимчивость работника к усталости.

Дополнительные трудности могут возникнуть, если члены рабочей группы мешают друг другу в обзоре и передвижении и если груз имеет недостаточно удобные захваты.

Средства индивидуальной защиты применяют в случае, когда инженерные системы и технические средства не обеспечивают необходимого уровня защиты. Прогрессивные методы и способы защиты особенно важны при работе с потенциально опасными грузами. Особое внимание должно быть уделено мерам предосторожности при ручной обработке опасных грузов, соблюдению требований инструкций по безопасному обращению с ними. Специальную одежду следует использовать для уменьшения риска получения повреждения здоровья при ручной обработке грузов. При этом необходимо учитывать, что, например, использование перчаток может уменьшить ловкость рук; специальная одежда типа униформы может препятствовать свободным движениям при ручной обработке грузов. Средства индивидуальной защиты должны быть подобраны по размеру. Специальная обувь должна обеспечивать необходимую поддержку и надлежащую защиту, быть устойчивой, иметь нескользкую подошву.

А.4 Определение характеристик груза

Груз, подлежащий ручной обработке, может представлять опасность из-за своей массы или сопротивления перемещению, химических и физических свойств, размеров, формы, отсутствия захватов и т. п. К указанным опасным факторам добавляются еще опасности, сопутствующие условиям обработки груза, например положение тела работника, частота и продолжительность работ, оборудование рабочего места и другие аспекты, включая даже такие, как организация оплаты труда.

Форма груза оказывает влияние на способ его обработки. Риск причинения вреда увеличивается при превышении любого размера груза ширины плеч работника. Это особенно проявляется при превышении размера более чем в одном измерении. Риск еще более возрастает, если груз не имеет удобных захватов.

При ассиметричном расположении центра тяжести груза может быть применен неподходящий (опасный) прием обработки. У груза, например, в запечатанной и немаркированной упаковке центр тяжести явно не очевиден. При этих обстоятельствах увеличивается риск причинения вреда, так как работник может невольно обращаться с грузом в позиции, при которой положение центра тяжести груза может явиться основной причиной реализации этого риска.

Необходимо при обработке груза руководствоваться содержащейся на его упаковке информацией, в том числе и о физической или химической опасности груза, например груз может иметь острые края, быть горячим или очень холодным, содержать материалы или вещества, опасные при их разливе и т. п.

Крайне важно применение безопасных приемов при обработке труднозахватываемых грузов.

А.5 Учет специфики ручного перемещения людей или животных

Обработка живых грузов представляет определенные проблемы. Домашние и дикие животные могут вести себя непредсказуемо. Для выполнения таких работ необходимы навыки и опыт.

Когда обрабатываемый живой груз находится в коробке, ящике, портативной конуре, движения животного не видны для работника, положение центра тяжести такого груза может измениться в любой момент и внезапно. Большая проблема - перемещение физически зависимых людей: в жилище, больнице или при авариях.

Для физически зависимых людей (больных, травмированных, престарелых) требуется обслуживание в перемещениях в медицинских или иных потребностях; в одевании, умывании, пользовании туалетом и т.д.

Лица, ответственные за медицинский уход такой категории людей, должны составить план действий и дать руководящие указания медицинскому персоналу о методах и приемах перемещения и переноски больного. Медицинский персонал должен иметь доступ к материалам относительно методов обращения с такими пациентами, выбора мебели и оборудования, необходимых для их обслуживания.

Несмотря на специфические требования, обработка живых грузов должна быть основана на принципах, изложенных в настоящем стандарте.

Обработка живых и других грузов в непредвиденных ситуациях и спасательных операциях находится вне рамок настоящего стандарта.

Персонал, занятый на таких работах, должен принимать во внимание, в первую очередь, возраст и беспомощность пациента.

А.6 Определение условий производственной среды

Условия производственной среды, микроклимат, освещение, шум и т. д. должны быть в пределах установленных нормативных значений. Дополнительного внимания требуют работы, например, в экстремальных условиях. Например, высокие температуры или влажность воздуха могут вызвать быструю усталость работника; работа при низких температурах может потребовать применения перчаток для сохранения тепла и чувствительности рук, но это может привести к потере ловкости рук. Воздушные вентиляционные потоки также являются фактором, влияющим на температуру тела: сильные потоки охлаждают тело, чего необходимо избегать в максимально возможной степени. При жарком климате, повышенной температуре окружающей среды быстрое охлаждение может быть желательным. Важным фактором является достаточная освещенность, позволяющая работнику ясно видеть объект обработки в реальных производственных условиях с возможностью исключения неудобных рабочих положений. Высокие уровни шума могут привести к понижению бдительности. При работах на открытом воздухе следует принимать во внимание факторы погодных условий. Повышенного внимания и осторожности требует работа при сильном ветре, порывах ветра, например вокруг зданий. В таких условиях при переноске, например, крупноразмерного листового материала, других крупногабаритных грузов с большой парусностью может потребоваться помощь других работников или применение технических средств.

Для оценки оптимальных условий для ручной обработки грузов рекомендуются следующие критерии:

- нормальные температурные условия;

- работа двумя руками;

- произвольное положение стоя;

- выполнение работы одним работником;

- ровный подъем;

- надежное удержание обрабатываемого груза;

- надежное сцепление между ногами и полом;

- минимальные ручные действия при обработке груза, кроме поднятия;

- поднимаемые грузы нормальной температуры или незагрязненные;

- высота перемещения груза - не более 0,25 м и невыполнение работы ниже кистей рук или выше уровня плеч;

- туловище в вертикальном положении и без вращения;

- удержание груза (расположение) близко к телу.

А.7 Метод оценки рекомендуемых предельных значений массы, частоты и положения груза

При нерегулярных работах по поднятию масса груза и рабочие положения должны обеспечивать обработку груза без рисков для здоровья. Необходимо, по возможности, избегать больших масс груза (выше предельно допустимых), неудобных рабочих положений, особенно с искривлением туловища, предельной досягаемости груза.

Для оценки влияния неудобного рабочего положения используют уравнение (А.1) модели оценки риска (см. А.7.2) с коэффициентом частоты 1, где коэффициент горизонтального расстояния определяет степень возможной реализации предельной досягаемости груза; коэффициент вертикального расстояния - степень возможной реализации предельной досягаемости рук в верхней зоне; коэффициент асимметрии учитывает отрицательное влияние наклона или искривления туловища.

Предельные значения параметров получены с использованием модели со следующими допущениями:

- являются действительными только для равномерного поднятия груза двумя руками без внезапных эффектов ускорения (толчков, рывков);

- не могут использоваться для работ, когда рабочее положение неустойчиво (например, одна нога не на полу);

- ширина груза не более 0,75 м для работников с небольшим ростом (высотой тела);

- являются действительными только для произвольных положений поднятия груза;

- являются действительными только при наличии безопасного сцепления (т. е. надежного захвата груза и малой вероятности поскользнуться при перемещении);

- являются действительными только при благоприятных условиях.

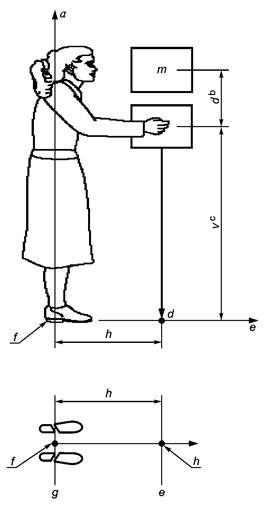

К основным изменяющимся параметрам (см. рисунок А.1) относятся:

- масса груза т в килограммах;

- горизонтальное расстояние h в метрах, измеренное от линии, проходящей через середину лодыжки, и до линии, проходящей через среднюю точку кисти при захвате груза в положении поднятия;

- вертикальное расстояние v в метрах, измеренное от уровня пола до точки захвата груза руками;

- вертикальное перемещение d в метрах от исходного положения груза до точки назначения подъема;

- частота подъема f, выраженная как среднее число подъемов в минуту;

- продолжительность подъема вручную в часах;

- угол асимметрии а в градусах (см. рисунок А.2);

- качество захвата, с.

а - вертикаль; b -

вертикальное перемещение; с - вертикальное расстояние;

d - проекция центра тяжести груза; е -

горизонталь;

f - средняя точка между внутренними костями лодыжки;

g - боковое направление; h - центр

груза

Рисунок А.1 - Изменяющиеся параметры

а - вертикаль; b -

срединно-сагиттальная плоскость тела; с - угол асимметрии a;

d - линия асимметрии; е - проекция центра тяжести груза;

f- средняя точка между внутренними костями лодыжки

Рисунок А.2 - Угол асимметрии

Предельное значение для массы груза определяют, используя следующее уравнение:

|

(А.1) |

где mref - референтная масса груза для определенной группы работников (см. приложение С);

hM - коэффициент горизонтального расстояния, полученный из уравнения (А.2);

vM - коэффициент вертикального расстояния, полученный из уравнения (А.3);

dM - коэффициент вертикального перемещения, полученный из уравнения (А.4);

aм - коэффициент асимметрии, полученный из уравнения (А.5);

fM - коэффициент частоты (см. таблицу А.1);

см - коэффициент надежности захвата (см. таблицу А.2).

Коэффициенты для уравнения (А.1) вычисляют по формулам (А.2) - (А.5) и определяют по таблицам А.1 - А.3, С.1 (приложение С). Если коэффициент превышает значение 1, то его значение должно быть взято как 1.

|

Если h £ 0,25, то hM = 1; |

(A.2) |

|

|

если h > 0,63, то hM = 0. |

||

|

Если v > 1,75, то vM = 0; |

(А.3) |

|

|

если v < 0, то vM = 0. |

||

|

Если d > 1,75, то dM = 0; |

(А.4) |

|

|

если d < 0,25, то dM = 1. |

||

|

Если a > 135°, то aM = 0. |

(А.5) |

|

Таблица А.1 - Значение коэффициента частоты fМ

|

Значение fM |

||||||

|

fL £ 1 ч |

1 ч < tL£ 2 ч |

2ч < tL £ 8 ч |

||||

|

v < 0,75 м |

v ³ 0,75 м |

v < 0,75 м |

v ³ 0,75 м |

v < 0,75 м |

v ³ 0,75 м |

|

|

<0,2 |

1,00 |

1,00 |

0,95 |

0,95 |

0,85 |

0,85 |

|

0,5 |

0,97 |

0,97 |

0,92 |

0,92 |

0,81 |

0,81 |

|

1 |

0,94 |

0,94 |

0,88 |

0,88 |

0,75 |

0,75 |

|

2 |

0,91 |

0,91 |

0,84 |

0,84 |

0,65 |

0,65 |

|

3 |

0,88 |

0,88 |

0,79 |

0,79 |

0,55 |

0,55 |

|

4 |

0,84 |

0,84 |

0,72 |

0,72 |

0,45 |

0,45 |

|

5 |

0,80 |

0,80 |

0,60 |

0,60 |

0,35 |

0,35 |

|

6 |

0,75 |

0,75 |

0,50 |

0,50 |

0,27 |

0,27 |

|

7 |

0,70 |

0,70 |

0,42 |

0,42 |

0,22 |

0,22 |

|

8 |

0,60 |

0,60 |

0,35 |

0,35 |

0,18 |

0,18 |

|

9 |

0,52 |

0,52 |

0,30 |

0,30 |

0,00 |

0,15 |

|

10 |

0,45 |

0,45 |

0,26 |

0,26 |

0,00 |

0,13 |

|

11 |

0,41 |

0,41 |

0,00 |

0,26 |

0,00 |

0,00 |

|

12 |

0,37 |

0,37 |

0,00 |

0,26 |

0,00 |

0,00 |

|

13 |

0,00 |

0,31 |

0,00 |

0,00 |

0,00 |

0,00 |

|

14 |

0,00 |

0,31 |

0,00 |

0,00 |

0,00 |

0,00 |

|

15 |

0,00 |

0,28 |

0,00 |

0,00 |

0,00 |

0,00 |

|

> 15 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

Таблица А.2 - Значение коэффициента захвата см для определения надежности захвата груза

|

Значение см |

||

|

Высота < 0,75 м |

Высота ³ 0,75 м |

|

|

Надежное |

1,00 |

1,00 |

|

Достаточное |

0,95 |

1,00 |

|

Плохое |

0,90 |

0,90 |

Таблица А.3 - Продолжительность грузоподъемных работ и соответствующие необходимые периоды отдыха

|

Продолжительность работы |

Необходимый период отдыха |

|

|

Короткая продолжительность |

tL £ 1 ч |

³ 120 % продолжительности непрерывной грузоподъемной работы |

|

Средняя продолжительность |

1 ч < tL £ 2 ч |

³ 30 % продолжительности непрерывной грузоподъемной работы |

|

Длительная продолжительность |

2 ч < tL £ 8 ч |

Значение не определено; предполагается утром, днем, вечером |

|

Примечание - Соответствующие коэффициенты частоты см. таблицу А.1. |

||

Уравнение (А.1) должно быть вычислено для начальной и для конечной точек каждой рабочей операции. Вычисления для конечной точки могут иметь значение, если требуется определенная точность размещения (позиционирования) груза. Если груз перемещен без чрезмерного напряжения при рациональном рабочем положении, то нет необходимости вычисления конечной точки.

Соответствующий коэффициент частоты fM должен быть определен первым с учетом непрерывности повторяющихся грузоподъемных работ и продолжительности перерывов, непосредственно следующих за такими работами. Категории непрерывных повторяющихся грузоподъемных работ, их продолжительность и продолжительность необходимых перерывов для отдыха, следующих за такими работами, приведены в таблице А.3.

Необходимо отметить, что время работы и время отдыха следует рассматривать совместно в цикле работа-отдых, когда периоды отдыха дают достаточную возможность работнику восстановить силы перед следующим периодом непрерывных повторяющихся грузоподъемных работ.

Следовательно, если два последовательных периода работы отделены периодом отдыха недостаточной продолжительности, то рабочий не сможет полностью восстановить силы и эта часть работы (два периода работы плюс перерыв) будет рассматриваться как один непрерывный период работы. В результате такие условия сделают период работы существенно дольше.

Значение коэффициента fм определяют по таблице А.1. Для пользования таблицей А.1 требуется определение трех параметров:

- частоты подъема (число подъемов в минуту);

- продолжительности fL непрерывной повторяющейся грузоподъемной работы;

- вертикального расстояния v до рук, удерживающих груз, в начале подъема. Качество захвата определяют как:

а) надежное, если груз может быть взят с комфортным обхватом упаковки руками или за специальные вырезы в упаковке, за ручки без значительного отклонения от нейтрального положения запястья или если груз непосредственно не вызывает чрезмерных отклонений запястья или неловких положений;

б) достаточное, если груз имеет ручки или вырезы в упаковке, не отвечающие требованиям хорошего захвата, или если груз может быть захвачен руками, согнутыми примерно до 90°;

в) плохое, если критерии надежного или достаточного качества захвата груза не выполняются.

А.8 Учет индивидуальных особенностей

Причинение вреда здоровью работника при ручной обработке грузов связано, главным образом, с содержанием рабочих операций, которые должны организовываться и выполняться с учетом индивидуальных физических способностей работника.

В случаях, когда работы по поднятию и переноске грузов значительной массы не могут быть в короткие сроки переведены на механизированный способ обработки, возможно применение ручной обработки грузов с предъявлением специальных требований к физическому состоянию работников. Молодые и пожилые работники имеют связанные с возрастом специфические особенности. Например, молодые люди, вероятно, будут менее квалифицированными, пожилые - более восприимчивыми к внезапным напряжениям из-за уменьшающейся эластичности скелетно-мышечной системы. Эти группы работников могут использоваться на значительно суженном по нагрузкам диапазоне погрузочно-разгрузочных работ.

С возрастом происходит снижение физических способностей у человека, что наиболее проявляется после 45 лет.

Для допуска работников к тяжелым работам и работам с вредными и (или) опасными условиями труда необходимо учитывать результаты предварительных (при поступлении на работу) и периодических медицинских осмотров (обследований). При временных или постоянных изменениях в здоровье работника может потребоваться внесение изменений в систему организации работы для приведения в соответствие с новыми обстоятельствами или перевод работника на другую работу.

Рассмотрение возможностей беременных женщин и нетрудоспособных личностей выходит за рамки настоящего стандарта из-за специфических особенностей, соответствующих их временному или постоянному физическому статусу.

Работник с историей болезни, связанной с заболеваниями спины, является наиболее восприимчивым к нагрузкам, которые сопряжены для него с возникновением болей в пояснице и травмой позвоночника. Такому работнику могут быть противопоказаны работы, связанные с ручной обработкой грузов. В лучшем случае такой работник может быть допущен к работам легкого режима.

А.9 Информирование и обучение

Эффективное обучение как дополнение к системе безопасности работы играет важную роль в снижении уровня риска причинения вреда здоровью при ручной обработке грузов.

Чтобы быть эффективным, обучение должно быть регулярным и конкретно связанным с работой.

Обучающие программы могут включать в себя следующие элементы:

- определение потенциально опасных производственных факторов грузоподъемных (погрузочно-разгрузочных) работ с различными видами грузов и с учетом факторов производственной среды; требования охраны и безопасности труда при ручной обработке различных видов грузов и в различных производственных условиях, соответствующих производственному заданию обучаемых;

- использование соответствующих пособий по ручной обработке грузов; применение средств индивидуальной защиты;

- требования к техническим средствам, к грузу в обеспечение его безопасной обработки вручную в условиях действующей производственной среды;

- технология ручной обработки - технические приемы и рабочие положения при поднятии, переноске и опускании груза.

Дополнительные элементы, которые могут быть включены в программы обучения, - анатомия и физиология спины, мускулатура человека и методы, упражнения укрепления мышц спины.

Хорошая технология обработки груза вручную подразумевает: работник полностью контролирует процесс на всем его протяжении, рабочее положение - рациональное, усилия для выполнения производственного задания - минимальные, работник находится в равномерном и непрерывном движении, поднятие и переноска груза осуществляется с использованием обеих рук, захват груза надежный, груз располагается как можно ближе к телу работника.

При приложении усилия необходимо, по возможности, избегать резких толчков или поворотов и наклонов туловища вперед.

Приложение В

(рекомендуемое)

Примеры ручной обработки грузов

В.1 Пример оценки эргономического подхода к ручной обработке грузов

В.1.1 Пример использования алгоритма (см. 4.2 и рисунок 1)

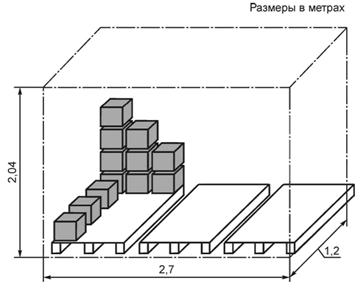

Мужчины работают на складе продукции в режиме восьмичасового рабочего дня (смены). Их производственное задание состоит в том, чтобы подготовить заказы для больших супермаркетов. Приблизительно 75 % всей работы составляет повторяющаяся ручная погрузка, оставшиеся 25 % - выполнение административно-хозяйственных задач.

Масса обрабатываемых грузов от 1 до 24 кг, в среднем приблизительно 9 кг.

Средняя частота обработки - приблизительно 4 цикла/мин.

Груз - пакеты (без устройств для захвата) должны быть уложены на поддоны (см. рисунок В.1). Размер поддона - 0,15 ´ 0,80 ´ 1,20 м. Горизонтальное расстояние до груза в начале поддона - 0,20 м, конечная точка - через 1 м.

Рисунок В.1 - Схема зоны погрузки

Вертикальное расстояние - приблизительно 1,75 м в начале поддона и - 0,20 м в конце. Пакеты обрабатывают на вертикальном расстоянии приблизительно 1 м и горизонтальном расстоянии менее чем 1 м. В 20 % случаев обработки груза рабочий должен поворачивать корпус приблизительно на 60°.

В.1.2 Существенные вопросы при рассмотрении рисков при ручной обработке грузов

Действительно ли эта ситуация приемлема для ручной обработки?

В противном случае, что может быть изменено?

8.1.3 Использование алгоритма

Шаг 1: да.

Максимальная масса груза в этом примере - 24 кг. Рекомендуется (см. приложение С) как референтная масса при постоянной работе для расчетной группы взрослых мужчин - 25 кг.

Шаг 2: да.

Средняя частота - 4 поднятия/мин в течение 6 ч. По этим данным (см. таблицу А.1) определяют коэффициент частоты (fм = 0,45).

В этом случае предельно допустимая масса - 11,25 кг. Средняя масса обрабатываемых грузов - 9 кг.

Шаг 3: нет.

Должны быть рассмотрены две ситуации: наилучшая и наихудшая.

При лучших условиях горизонтальное и вертикальное положения груза может быть близко к рациональному положению; могут быть применены только два коэффициента dM = 0,87 (вертикальное смещение = 1м) и см = 0,9 (плохой захват груза). В указанных условиях рекомендуемый предел массы груза - 9 кг, и ситуация вполне приемлема.

В худшем случае должны быть применены следующие коэффициенты:

- vM = 0,84 (для высоты 0,20 м общей площади);

- dM = 0,42 (для удержания на расстоянии 0,60 м от края поддона);

- aм = 0,81 (для угла асимметрии 60°);

- см = 0,9 (для плохих условий захвата).

Для указанных условий предельно допустимая масса груза - 3,2 кг. Средняя масса груза в 3 раза превышает допустимую. Следовательно, ситуация неприемлема и должна быть изменена (адаптирована).

Шаг 4: нет.

Расстояние переноски груза - менее чем 1 м. Совокупная масса для дневной смены (6 ч) - 13000 кг (9 кг по 4 подъема/минуту - 2160 кг/ч).

Необходимые изменения касаются, по существу, сокращения продолжительности ручной обработки (рекомендуемое значение - до 5 ч).

В.1.4 Выводы

Адаптация необходима. Нужно использовать эргономический подход, представленный в приложении А. Возможные решения могут привести к уменьшению одного или большего количества следующих факторов:

- приблизить зону обработки к телу работника;

- изменить рабочее положение с исключением асимметричных и наклонных положений;

- уменьшить среднюю массу груза;

- уменьшить среднюю частоту обработки.

Например, если положение тела работника остается вертикальным в процессе поднятия пакета со стола, удержания его близко к телу и помещения пакета в поддон, то задача может быть изменена так, чтобы перемещались ноги работника вместо изменения положения туловища. При этом рекомендуется использовать поддоны, подходящие для таких работ. Частота обработки груза должна учитывать время отдыха или время выполнения других производственных заданий в целях предоставления отдыха для мышц спины.

Если значение коэффициентов в уравнении (А.1) не может быть уменьшено до получения предельно допустимой массы груза, то должна быть уменьшена масса упаковки, либо ручная обработка груза должна быть заменена механизированной.

В.2 Пример эффективности эргономического подхода к поднятию вручную живых объектов

Настоящий пример иллюстрирует применение модели оценки риска, представленной на рисунке 1, к ситуации поднятия живых объектов.

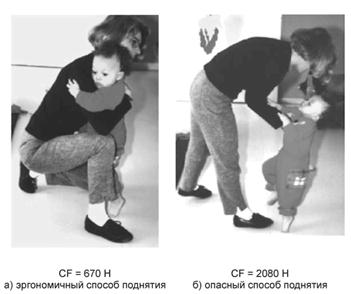

Поднятие ребенка (см. рисунок В.2) - типичная бытовая ситуация, которая по существу может представлять риск повреждения спины.

Рисунок В.2 - Поднятие ребенка

Рисунок В.2 иллюстрирует технику поднятия, которая может быть эргономичной [(см. рисунок В.2а)] или опасной [(см. рисунок В.2б)].

Масса ребенка - 9,5 кг. Для указанных двух ситуаций компрессионная сила CF, воздействующая при поднятии ребенка на позвоночный столб, была определена методом векторного анализа.

Приложение С

(рекомендуемое)

Референтная масса

В таблице С.1 указана референтная масса груза, рекомендуемая для различных групп работников.

Таблица С. 1 - Референтная масса груза mref для различных групп работников

|

mref, |

Процент

защищенных |

Группа работников |

||||

|

М и Ж* |

Ж |

М |

||||

|

Непрофесиональное использование |

5 |

- |

Дети и старики |

Общая группа |

||

|

10 |

99 |

Основная группа домашних работников |

||||

|

Профессинальное использование |

15; 20; 23 |

95 |

90 |

99 |

Основная рабочая группа, включая молодежь и пожилых |

Основная рабочая группа |

|

25 |

85 |

70 |

95 |

Взрослая рабочая группа |

||

|

30; 35; 40 |

См. примечание |

Специальная рабочая группа |

Специальная рабочая группа в специальных условиях |

|||

|

Примечание - Особые случаи. Если будут предприняты все усилия для избежания ручной обработки груза или снижения рисков до самых низких уровней, могут возникнуть особые обстоятельства, при которых референтная масса груза может превысить 25 кг (т.е. когда технологические разработки или усовершенствования недостаточно передовые). В таких случаях повышенное внимание должно быть уделено обучению и тренировке работников (т.е. специальным знаниям по определению и снижению уровня рисков), тогда достигаются необходимые условия работы и реализуются возможности работников. |

||||||

|

* М - мужчины; Ж - женщины. |

||||||

Для снижения риска получения повреждений у работников, особенно для групп с пониженной физической активностью, рекомендуется установить предельное значение референтной массы груза не более 15 кг. Это повысит уровень защиты здоровья работников до 95 %. В этом случае в уравнении А.1 (см. А.7.2) следует использовать референтную массу 15 кг вместо 25 кг. Поскольку рабочие места должны быть доступными для каждого в пределах рабочей группы, превышение рекомендованного предела массы груза 25 кг должно быть расценено как исключение. При превышении рекомендованных пределов условия работы должны оставаться безопасными. В этих случаях особенно важно хорошее обучение, профессиональная подготовка работников, медицинские осмотры (обследования), инструктаж на выполнение определенных производственных заданий.

Приложение D

(обязательное)

Сведения

о соответствии национальных стандартов

Российской Федерации ссылочным международным (региональным) стандартам

|

Обозначение

ссылочного международного |

Обозначение

и наименование соответствующего |

|

ИСО 11226:2000 |

ГОСТ Р ИСО 11226-2008 Система стандартов безопасности труда Эргономика. Ручная обработка грузов. Статические рабочие положения. Общие требования |

|

ИСО 11228-2:2007 |

* |

|

ИСО 11228-3:2007 |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

|

Библиография

|

ИСО 7250:1996 |

Методика антропометрических измерений |

|

|

(ISO 7250:1996) |

(Basic human body measurements for technological design) |

|

|

ИСО 14121:1999 |

Безопасность машин. Принципы оценки риска |

|

|

(ISO 14121:1999) |

(Safety of machinery - Principles of risk assessment) |

|

|

EN 1005-2-2003 |

Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery |

|

|

ИСО/МЭК-51:1999 |

Руководство 51. Аспекты безопасности. Руководящие принципы для их включения в стандарты |

|

|

(ISO/IEC-51:1999) |

(Guide 51. Safety aspects - Guidelines for their inclusion in standards) |

|

|

ИСО 11226:2000 |

Эргономика. Оценка статических рабочих положений |

|

|

(ISO 11226:2000) |

(Ergenomics - Evaluation of static working postures) |

|

|

[6] |

EH 614-1:1995 |

Безопасность машин. Эргономические принципы проектирования. Часть 1. Взаимосвязь между конструкцией машин и рабочими задачами |

|

(EN 614-1:1995) |

(Safety of machinery - Ergonomie design principles - Part 1: Terminology and general principles) |

|

|

[7] |

EH 614-2:2000 |

Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами |

|

(EN 614-2:2000) |

(Safety of machinery - Ergonomie design principles - Part 2: Interactions between the design of machinery and work tasks) |

|

|

[8] |

Директива 90/269/EEC |

О минимальных требованиях по безопасности и здоровью к ручной обработке грузов, когда для работников существует, в частности, риск повреждения позвоночника |

|

(Directive 90/269/EEC) |

(On the minimum health and safety requirements for the manual handling of loads where there is a risk particularly of back injury to workers) |

|

|

[9] |

ИСО 7730:2005 |

Эргономика тепловых условий. Аналитическое определение и интерпретация комфортности теплового режима с использованием расчета показателей PMV и PPD и критериев локального теплового комфорта |

|

(ISO 7730:2005) |

(Ergonomics of the thermal environment - Analytical determination and interpretation of thermal comfort using calculation of the PMV and PPD indices and local thermal comfort criteria) |

|

|

[10] |

NFX 35-106 |

Ergonomie - Limites d'efforts recommandees pour le travail et la manutention au poste de travail (Norme Francaise), AFNOR, Paris |

|

[11] |

NFX 35-109 |

Ergonomie - Limites acceptables de port manuel de charges par une personne (Norme Francaise), AFNOR, Paris |

|

[12] |

Applications manual for the revised NIOSH Lifting Equation. CDC, NIOSH, Cincinnati, OH 45226, USA, 1994 |

|

|

[13] |

BONGWALD, O., LUTTMANN, A. and LAURIG, W: Leitfaden fur die Beurteilung von Hebe- und Tragetatigkeiten. Hauptverband der gewerblichen Berufsgenossenschaften (HVBG) (Hrsg.). Sankt Augustin 1995 |

|

|

[14] |

GARG, A., CHAFFIN, D. and HERRIN, G.D.: Prediction of metabolic rates for manual materials handling jobs. American Industrial Hygiene Association Journal 39 (1978), No. 8, pp. 661-674 |

|

|

[15] |

GENAIDY, A.M. and ASHFOUR, S.S.: Review and evaluation of physiological cost prediction models for manual materials handling. Human factors 29 (1987), No. 4, pp. 465-476 |

|

|

[16] |

GRIECO,A.,OCCHIPINTI, E..COLOMBINI, D. and MOLTENI, G.: Manual handling of loads: the point of view of experts involved in the application of EC Directive 90/269. Ergonomics, 40 (10), (1997), pp. 1035-1056 |

|

|

[17] |

FRITSCH, W, ENDERLEIN, G., AURICH, I., KURSCHWITZ, S.: Einflub beruflicher Faktoren auf die gynakologische Mobilität und Tauglichkeit. Z. ges. Hyg. 21 (1975), p. 825 |

|

|

[18] |

HETTINGER, T: Heben und Tragen von Lasten. Gutachten uber Gewichtsgrenzen fur Manner, Frauen und Jugendliche. Der Bundesminister fur Arbeit und Sozialordnung. Bonn 1981 |

|

|

[19] |

HETTINGER, T, MÜLLER, B.H. and GEBHARDT, H.: Ermittlung des Arbeitsenergieumsatzes bei dynamisch muskularer Arbeit. Bundesanstalt fur Arbeitsschutz (Hrsg.), Fa 22, Wirtschaftsverlag NW, Bremerhaven 1989 |

|

|

[20] |

JÄGER, M.; LUTTMANN, A.; GÖLLNER, R.: Belastbarkeit der Lendenwirbelsaule beim Handhaben von Lasten-Ableitung der «Dortmun der Richtwerte» auf Basis der lumbalen Kompressionsfestigkeit Zentralblatt fur Arbeitsmedizin, Arbeits-schutz und Ergonomie 51 (2001), pp. 354-372 |

|

|

[21] |

MITAL A., NICHOLSON, A.S. and AYOUB, M.M.: A guide to manual materials handling, 2nd edition, published by Taylor and Francis, 1997 |

|

|

[22] |

SNOOK, S.H.: The design of manual handling tasks. Ergonomics 21 (1978), pp. 963-985 |

|

|

[23] |

SNOOK, S.H. and CIRIELLO, V.M., The design of manual handling tasks: revised tables of maximum acceptable weights and forces. Ergonomics 34(9), (1991), pp. 1197-1213 |

|

|

[24] |

SNOOK, S.H., IRVINE, C.H. and BASS, S.F: Maximum weights and work loads acceptable to male, industrial workers. A study of lifting, lowering, pushing, pulling, carrying and walking tasks |

|

|

[25] |

WATERS, T.R., PUTZ-ANDERSON, V., GARG, A. and FINE, L.J.: Revised NIOSH equation forthe design and evaluation of manual lifting tasks. Ergonomics 36, No. 7 (1993), pp. 749-776 |

|

|

[26] |

MONROE KEYSERLING, W: Analysis of Manual Lifting Tasks: A Qualitative Alternative to the NIOSH Work Practices Guide, Am. Ind. Hyg. Assoc. J. 50(3), (1989), pp.165-173 |

|

|

[27] |

ANDERSSON, G.B.J. MD, PhD: Point of View: Evaluation of the Revised NIOSH Lifting Equation, A Cross-Sectional Epidemiologic Study, Spine 24(4) 1999 February, p. 395 |

|

|

[28] |

GARG, A. : An Evaluation of the NIOSH Guidelines for Manual Lifting, with Special Reference to Horizontal Distance, Am. Ind. Hyg. Assoc. J. 50(3) (1989), pp.157-164 |

|

|

[29] |

WATERS, Thomas R. PhD; BARON, Sherry L. MD, MPH; PIACITELLI, Laurie A. MS; ANDERSEN, Vern P. PhD; SKOV, Torsten PhD; HARING-SWEENEY, Marie PhD; WALL, David K. MAS; FINE, Lawrence J. MD, DrPH: Evaluation of the Revised NIOSH Lifting Equation, Spine 24(4) 1999 February, pp. 386-394 |

|

Ключевые слова: эргономика, ручная обработка грузов, поднятие груза, переноска груза, совокупная масса, оптимальное положение, рабочее положение, референтная масса, рекомендуемая предельная масса, группа работоспособного населения