ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

ТРУБЫ,

ФИТИНГИ, АРМАТУРА

И ИХ СОЕДИНЕНИЯ ИЗ ЧУГУНА

С ШАРОВИДНЫМ ГРАФИТОМ

ДЛЯ ВОДО- И ГАЗОСНАБЖЕНИЯ

Технические условия

ISO 2531:1998

Ductile iron pipes, fittings, accessories

and their joints for water or gas applications

(IDT)

|

|

Москва Стандартинформ 2009 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны» и Открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ») на основе аутентичного перевода стандарта, указанного в пункте 4, который выполнен ФГУП «СТАНДАРТИНФОРМ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2008 г. № 662-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 2531:1998 «Трубы, фитинги, арматура и их соединения из чугуна с шаровидным графитом для водо- и газоснабжения» (ISO 2531:1998 «Ductile iron pipes, fittings, accessories and their joints for water or gas applications»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ, ФИТИНГИ, АРМАТУРА И ИХ СОЕДИНЕНИЯ ИЗ ЧУГУНА

С ШАРОВИДНЫМ ГРАФИТОМ ДЛЯ ВОДО- И ГАЗОСНАБЖЕНИЯ

Технические условия

Ductile iron pipes, fittings,

accessories and their joints for

water or gas

applications.

Specifications

Дата введения - 2010-01-01

1 Область применения

Настоящий стандарт устанавливает требования и методы испытаний труб и соединительных частей из чугуна с шаровидным графитом и их соединений, используемых для изготовления трубопроводов:

- для транспортирования воды (например, питьевой воды) или газа (например, природного);

- работающих под давлением или без давления;

- прокладываемых под землей или наземных.

Примечание - В настоящем стандарте давление является относительным давлением и выражено в паскалях.

Настоящий стандарт включает технические требования к материалам, размерам и допускам, механическим свойствам и стандартным покрытиям труб и соединительных частей.

Настоящий стандарт распространяется на чугунные трубы и соединительные части, отлитые любым способом литейного производства или изготовленные из отлитых деталей, а также на соответствующие соединения диаметром DN от 40 до 2600 мм включительно.

Настоящий стандарт применим к трубам и соединительным частям, которые:

- выполнены с фланцевыми или раструбными концами для соединения посредством уплотнений различного типа (уплотнения не рассматриваются в настоящем стандарте);

- обычно поставляются с внутренним и наружным покрытиями.

2 Нормативные ссылки1)

_____________

1) Для всех ссылочных международных стандартов, кроме ИСО 6506-1:2005, соответствующие национальные стандарты отсутствуют. До их утверждения рекомендуется использовать перевод на русский язык этих международных и регионального стандартов. Переводы стандартов находятся в фонде технических регламентов и стандартов ОАО «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ»).

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 4179:1985 Трубы из чугуна с шаровидным графитом для напорных и безнапорных трубопроводов. Футеровка цементным раствором, нанесенным центрифугированием. Общие требования

ИСО 4633:1996 Уплотнения резиновые. Уплотнительные кольца для питающих, дренажных и канализационных трубопроводов. Технические условия на материалы

ИСО 6447:1983 Уплотнения резиновые. Уплотнительные кольца для газопроводных труб и фитингов. Технические условия на материалы

ИСО 6506-1:20051) Материалы металлические. Испытание на твердость. Определение твердости по Бринеллю

_____________

1) ИСО 6506-1:2005 соответствует национальный стандарт РФ ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) «Металлы. Метод измерения твердости по Бринеллю».

ИСО 7005-2:1998 Фланцы металлические. Часть 2. Фланцы из литейного чугуна

ИСО 7268:1983 Элементы трубопроводов. Определение номинального давления (с Изменением 1:1984)

ИСО 7483:1991 Размеры прокладок, используемых с фланцами по ИСО 7005

ИСО 8179-1:2004 Трубы из чугуна с шаровидным графитом. Наружное цинковое покрытие. Часть 1. Покрытие металлическим цинком с отделочным слоем

ИСО 8179-2:1995 Трубы из чугуна с шаровидным графитом. Наружное покрытие. Часть 2. Покрытие краской с большим содержанием цинковой пыли и отделочный слой

ИСО 8180:1985 Трубы из чугуна с шаровидным графитом. Полиэтиленовая муфта

ИСО 10804-1:1996 Система фиксированных соединений для трубопроводов из чугуна с шаровидным графитом. Часть 1. Правила проектирования и типовое испытание

ЕН 1092-2:1997 Круглые фланцы для труб, клапанов, фитингов и арматуры, предназначенные для номинального давления (PN). Часть 2. Фланцы из литейного чугуна

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 высокопрочный чугун с шаровидным графитом (ductile iron): Тип чугуна, в котором графит присутствует преимущественно в шаровидной форме.

3.2 труба (pipe): Отливка с равномерным каналом, с прямой осью, имеющая раструбные, охватываемые или фланцевые концы.

3.3 соединительная часть2) (connecting part): Присоединяемая к трубе отливка, которая обеспечивает отклонение, изменение направления трубопровода или канала. Фитинги и арматура, за исключением запорной и предохранительной, являются соединительными частями. Трубы с соединительными частями являются элементами трубопровода.

_____________

2) Термин, принятый в международных стандартах.

3.4 фланец (flange): Плоский круглый конец трубы или соединительной части, расположенный перпендикулярно к их оси, с отверстиями под болты, равномерно расположенными по окружности.

Примечание - Фланец на трубе может быть закреплен неподвижно или быть регулируемым; регулируемый фланец включает кольцо, присоединенное болтами в одном или нескольких местах, которое несет нагрузку на конце втулки соединения и может свободно вращаться вокруг оси трубы до соединения.

3.5 узкая втулка; муфта (collar; coupling): Соединительная деталь, используемая для соединения вместе охватываемых концов труб или соединительных частей.

3.6 гладкий конец (spigot): Конец трубы или соединительной части, помещаемый в раструбное соединение.

3.7 раструб (socket): Конец трубы или соединительной части, охватывающий гладкий конец трубы или соединительной части.

3.8 прокладка (gasket): Уплотняющий элемент соединения.

3.9 соединение (joint): Связь между концами труб и/или соединительными частями, в которой прокладку используют в качестве уплотнения.

3.10 гибкое соединение (flexible joint): Соединение, которое обеспечивает значительное угловое отклонение и параллельное или перпендикулярное движение относительно оси трубы.

3.11 раструбное гибкое соединение (socket flexible joint): Гибкое соединение, собранное посредством толчка гладкого конца через прокладки в раструб сопряженного элемента.

3.12 механическое гибкое соединение (mechanical flexible joint): Гибкое соединение, в котором уплотнение обеспечивается давлением на прокладку механическими средствами, например сальником.

3.13 фиксированное соединение (restrained joint): Соединение, в котором предусмотрено средство, предотвращающее разъединение собранного соединения.

3.14 фланцевое соединение (flanged joint): Соединение между двумя фланцевыми концами.

3.15 номинальный размер DN (nominal size): Условный проходной диаметр трубы, который является общим для всех элементов трубопроводной системы.

3.16 номинальное давление PN (nominal pressure): Цифровое обозначение, выраженное числом, имеющим справочный характер. Все элементы одного номинального размера, обозначенные одним и тем же числом номинального давления, имеют совместимые сопряженные размеры (ИСО 7268).

3.17 допустимое рабочее давление (allowable operating pressure): Внутреннее давление, исключая скачки давления, которое элемент (трубы, фитинги, арматура и их соединения) может безопасно выдерживать при постоянной работе.

3.18 максимальное допустимое рабочее давление (allowable maximum operating pressure): Максимальное внутреннее давление, включая скачки давления, которое элемент может безопасно выдерживать при работе.

3.19 допустимое испытательное давление (allowable test pressure): Максимальное гидростатическое давление, которое элемент может выдерживать в течение относительно короткого промежутка времени, предназначенное для определения целостности и герметичности трубопровода.

Примечание - Настоящее испытательное давление отличается от испытательного давления в системе, которое относится к проектному давлению трубопровода и предназначено для обеспечения его целостности и герметичности.

3.20 диаметральная жесткость трубы (diametral stiffness of a pipe): Характеристика трубы, которая обеспечивает устойчивость к диаметральному прогибу под нагрузкой.

3.21 партия (batch): Количество элементов, из которого можно выбрать образец для испытания в процессе производства.

3.22 типовое испытание (type test): Испытание на соответствие конструкции, которое проводится один раз и повторяется только после изменения конструкции.

3.23 длина (length): Действительная длина трубы или соединительной части, которая показана на рисунках раздела 8.

Примечание - Для фланцевых труб или соединительных частей действительная длина L (l для патрубков) равна полной длине. Для раструбных труб и соединительных частей действительная длина Lu (lu для патрубков) равна полной длине минус глубина, на которую входит охватываемый конец, как указано в каталогах изготовителей.

3.24 отклонение (deviation): Величина, на которую проектная длина может отличаться от стандартной длины трубы или соединительной части.

Примечание - Трубы и соединительные части проектируются соответственно длиной, выбранной из диапазона стандартных длин, плюс или минус отклонение (таблица 4); они изготовляются этой длины плюс или минус допуск, указанный в таблице 5.

3.25 овальность О (ovality), %: Отклонение от окружности поперечного сечения трубы.

![]() (1)

(1)

где Dmax - максимальный наружный диаметр, мм;

Dmin - минимальный наружный диаметр, мм;

D - номинальный наружный диаметр, мм.

4 Технические требования

4.1 Общие положения

4.1.1 Трубы и соединительные части

Номинальный диаметр, номинальная толщина стенки, длина и покрытия определены в настоящем пункте, 4.2.2, 4.2.3, 4.4 и 4.5 соответственно. Если по согласованию между изготовителем и потребителем поставляют трубы и соединительные части по настоящему стандарту другой конструкции, другой длины, другой толщины и с другим покрытием, чем указанные в 8.3 и 8.4, то трубы и соединительные части должны соответствовать всем другим требованиям настоящего стандарта.

Номинальные размеры (DN) труб и соединительных частей должны быть следующие: 40, 50, 60, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000, 1100, 1200, 1400, 1500, 1600, 1800, 2000, 2200, 2400, 2600 мм.

Функциональные свойства (жесткость труб и диаметральный прогиб) труб из чугуна с шаровидным графитом указаны в приложении С.

Допустимое рабочее давление, максимальное допустимое рабочее давление и допустимое испытательное давление (3.17, 3.18 и 3.19) указаны в национальных стандартах.

Примечание - Когда трубы и соединительные части из чугуна с шаровидным графитом установлены и работают в условиях, для которых они сконструированы (приложения А и В), они сохраняют все рабочие характеристики в течение срока службы, что обусловлено постоянными свойствами материала, стабильностью поперечного сечения и их конструкцией с высоким коэффициентом безопасности.

4.1.2 Состояние поверхности

Трубы и соединительные части не должны иметь дефектов и повреждений поверхности, которые могли бы нарушить их соответствие требованиям разделов 4 и 5.

4.1.3 Типы трубопроводных соединений

4.1.3.1 Общие положения

Конструкция соединений и формы прокладок не являются объектами настоящего стандарта.

Материалы резиновой прокладки должны соответствовать требованиям: ИСО 4633 - для водоснабжения и ИСО 6447 - для газоснабжения. Когда требуются нерезиновые материалы (например, для фланцевых соединений), они должны отвечать требованиям соответствующих стандартов.

4.1.3.2 Фланцевые соединения

Размеры и допуски фланцев труб и соединительных частей должны соответствовать ИСО 7005-2 или ЕН 1092-2, а фланцевых прокладок - ИСО 7483. Это обеспечивает соединение между фланцевыми элементами (трубы, соединительные части, клапаны и т.д.) одного и того же номинального диаметра и номинального давления, соответствующее эксплуатационной характеристике соединений.

Хотя это не влияет на соединение трубопроводных систем, изготовитель должен указать в своем каталоге, поставляются его изделия с глухими или неплотными фланцами.

4.1.3.3 Гибкие соединения

Наружные диаметры гладких концов труб и соединительных частей с гибкими соединениями и их допуски должны соответствовать требованиям 4.2.1.1. Это обеспечивает возможность соединения элементов, снабженных гибкими соединениями различного типа. Кроме того, гибкие соединения всех типов должны соответствовать эксплуатационным требованиям 5.2.

Примечания

1 Для соединения различных типов элементов, работающих в узком диапазоне допусков наружного диаметра, инструкция изготовителя должна использоваться как средство обеспечения адекватной работы соединения даже при самых высоких давлениях (например, измерение и выбор наружного диаметра).

2 Для соединения с существующими трубопроводами, которые могут иметь наружные диаметры, не соответствующие 4.2.1.1, инструкции изготовителя могут использоваться для рекомендации соответствующих средств соединения (например, адаптеры).

4.1.3.4 Фиксированные соединения

Фиксированные соединения для высокопрочных трубопроводов из чугуна с шаровидным графитом должны быть спроектированы в соответствии с ИСО 10804-1. Наружные диаметры гладких концов и допуски на них должны соответствовать 4.2.1.1.

4.1.4 Материалы, контактирующие с питьевой водой

Если трубы из шаровидного графита и соединительные части используют в условиях, для которых они были спроектированы, при постоянном или временном контакте с питьевой водой, они не должны оказывать вредного воздействия на свойства воды.

Примечание - В соответствующих случаях необходимо обращаться к стандартам или другим нормативным документам относительно воздействий материалов на качество воды.

4.2 Требования к размерам

4.2.1 Диаметр

В таблице 11 (8.1) указаны значения наружного диаметра гладкого конца труб или соединительных частей, измеренного по окружности мерной круговой лентой в соответствии с 6.1.1. Положительный допуск равен +1 мм и распространяется на все классы толщин труб и фланцевых соединительных частей с гладким концом.

Отрицательный допуск зависит от конструкции каждого типа соединения и должен быть таким, как указано в каталогах изготовителей для рассматриваемого типа соединения и номинального диаметра.

В дополнение, овальность (3.25) гладкого конца труб и соединительных частей должна:

- оставаться в пределах допусков наружного диаметра для номинальных диаметров от 40 до 200 мм;

- составлять не более 1 % наружного диаметра - для номинальных диаметров от 250 до 600 мм или не более 2 % - для номинального диаметра свыше 600 мм.

Примечание - В рекомендациях изготовителя должно быть указано средство коррекции овальности, которая необходима; некоторые гибкие соединения могут допускать максимальную овальность без необходимости повторного округления охватываемого конца перед присоединением.

4.2.1.2 Внутренний диаметр

Номинальные значения внутренних диаметров центробежно отлитых чугунных труб, выраженные в миллиметрах, приблизительно равны значениям номинального диаметра.

Номинальную толщину стенки чугунных труб и соединительных частей следует рассчитывать по следующей формуле, при этом толщина стенки должна быть не менее 6 мм для центробежно отлитых чугунных труб и 7 мм - для чугунных труб, отлитых другим способом, и соединительных частей к ним

е = K(0,5 + 0,001DN), (2)

где е - номинальная толщина стенки, мм;

K - коэффициент для обозначения класса толщины стенки. Он выбирается из серий целых чисел: 7, 8, 9, 10, 11, 12...;

DN - номинальный диаметр, мм.

Стандартные классы толщины стенки для труб приведены в 8.1 и 8.2; по согласованию между изготовителем и потребителем возможны другие толщины стенок труб.

Для соединительных частей толщина стенки е, приведенная в 8.3 и 8.4, является номинальной толщиной, соответствующей основной части корпуса. Фактическая толщина в любой отдельной точке может быть увеличена, когда необходимо выдерживать локальные высокие напряжения, зависящие от размера и формы отливки (например, в пределах внутреннего радиуса колен, в пределах соединения отвода тройника и т.д.).

Допуски на номинальную толщину стенки труб и соединительных частей должны соответствовать указанным в таблице 1. Измерение толщины стенки трубы должно проводиться так, как указано в 6.1.2.

Таблица 1 - Допуск на номинальную толщину стенки

В миллиметрах

|

Тип отливки |

Толщина стенки е |

Допуск1) |

|

Центробежно отлитые чугунные трубы |

6 |

-1,3 |

|

> 6 |

-(1,3 + 0,001DN) |

|

|

Трубы, отлитые другим способом, и соединительные части |

7 |

-2,3 |

|

> 7 |

-(2,3 + 0,001DN) |

|

|

1) Отрицательный допуск указан только для того, чтобы обеспечить достаточную устойчивость к внутреннему давлению. |

||

4.2.3.1 Длина раструбных труб и труб с гладкими концами

Трубы должны поставляться в соответствии со значениями длины, указанными в таблице 2.

Таблица 2 - Стандартная длина труб

|

Номинальный диаметр DN, мм |

Стандартная длина Lu1), м |

|

40 и 50 |

3,00 |

|

От 60 до 600 включ. |

4,00; 5,00; 5,50; 6,00; 9,00 |

|

700 и 800 |

4,00; 5,50; 6,00; 7,00; 9,00 |

|

От 900 до 2600 включ. |

4,00; 5,00; 5,50; 6,00; 7,00; 8,15; 9,00 |

|

1) См. 3.23. |

|

Проектная длина Lu (3.23) должна быть в пределах соответствующих стандартных значений длины ±250 мм (таблица 2) и должна быть указана в каталогах. Действительная длина Lu должна измеряться по 6.1.3 и не должна отличаться от проектной длины больше, чем на допуск, указанный в таблице 5.

В общем количестве поставляемых труб с раструбом и труб с гладкими концами каждого диаметра процент коротких труб не должен превышать 10 %.

Примечания

1 Трубы, разрезанные для испытания, могут быть исключены из 10 % и рассмотрены как трубы полной длины.

2 Когда трубы упорядочены по метражу, изготовитель может определять требуемое количество поставляемых труб путем суммирования действительных длин труб, измеренных индивидуально.

4.2.3.2 Длина фланцевых труб

Значения длины фланцевых труб указаны в таблице 3. По согласованию между изготовителем и потребителем допускаются другие длины.

Таблица 3 - Длина фланцевых труб

|

Номинальный диаметр, мм |

Стандартная длина L1), м |

|

|

Отлитые вместе с фланцами |

От 40 до 2600 включ. |

0,5; 1,0; 2,0; 3,0 |

|

С привернутыми или приваренными фланцами |

От 40 до 600 включ. |

2,0; 3,0; 4,0; 5,0 |

|

» 700 » 1000 » |

2,0; 3,0; 4,0; 5,0; 6,0 |

|

|

» 1100 » 2600 » |

4,0; 5,0; 6,0; 7,0 |

|

|

1) См. 3.23. |

||

4.2.3.3 Длина соединительных частей

Соединительные части должны поставляться соответственно значениям длины, указанным в 8.3 и 8.4.

Примечание - Указаны две серии размеров - серия А и новая серия В, обычно ограниченные до DN 450 мм.

Допустимые отклонения (3.24) длины соединительных частей серии А должны соответствовать указанным в таблице 4.

Таблица 4 - Отклонения длины соединительных частей

В миллиметрах

|

Номинальный диаметр |

Отклонение |

|

|

Фланцевые раструбы Фланцевые охватываемые концы Узкие втулки |

От 40 до 1200 включ. |

±25 |

|

От 1400 до 2600 включ. |

±35 |

|

|

Тройники |

От 40 до 1200 включ. |

+50 -25 |

|

От 1400 до 2600 включ. |

+75 -35 |

|

|

Колена 90° (1/4) |

От 40 до 2600 включ. |

±(15 + 0,03DN) |

|

Колена 45° (1/8) |

От 40 до 2600 включ. |

±(10 + 0,025DN) |

|

Колена 22°30' (1/16) и 11°15' (1/32) |

От 40 до 1200 включ. |

±(10 + 0,02DN) |

|

» 1400 » 2600 » |

±(10 + 0,025DN) |

4.2.3.4 Допуски на длину

Допуски на длину должны соответствовать указанным в таблице 5.

Таблица 5 - Допуски на длину

В миллиметрах

|

Тип отливки |

Допуск |

|

Раструбные трубы и трубы с гладкими концами (полной длины или укороченные) |

±30 |

|

Соединительные части для раструбных соединений |

±20 |

|

Трубы и соединительные части для фланцевых соединений |

±101) |

|

1) По согласованию между изготовителем и потребителем возможны меньшие допуски, но не менее ±3 мм для DN ≤ 600 мм и не менее ±4 мм для DN > 600 мм. |

|

Трубы должны быть прямыми с максимальным отклонением 0,125 % от их длины.

Проверку этого требования проводят визуально, но при сомнении или в спорном случае отклонение (кривизна) может быть измерено в соответствии с 6.2.

4.3 Характеристики материала

Трубы и соединительные части, выполненные из чугуна с шаровидным графитом, должны иметь прочность на растяжение, указанную в таблице 6.

В течение производственного процесса изготовитель может проводить соответствующие испытания для проверки прочности при растяжении. Для этих испытаний можно применять:

- метод отбора проб из партии, в которой образцы отбирают от охватываемой части трубы, или для соединительных частей из образцов, отлитых отдельно либо целиком с соответствующей отливкой. Испытуемые образцы должны быть отобраны из партии, подготовлены механической обработкой и испытаны на растяжение по 6.3;

- метод испытания при контроле технологического процесса (например, неразрушающий контроль), когда о положительной корреляции свидетельствуют механические свойства при растяжении, указанные в таблице 6. Процедура проверки заключается в сравнении сопоставимых образцов, обладающих определенными свойствами. Этот метод испытаний должен быть подтвержден испытанием на растяжение по 6.3.

Таблица 6 - Механические свойства чугуна в изделиях

|

Тип отливки |

Предел прочности при растяжении sв, МПа, не менее |

Процент удлинения после разрыва dр, %, не менее |

|

|

DN от 40 до 2600 мм |

DN от 40 до 1000 мм |

DN от 1100 до 2600 мм |

|

|

Центробежно отлитые трубы |

420 |

10 |

7 |

|

Трубы, отлитые другим способом, и соединительные части |

420 |

5 |

5 |

|

Примечания 1 По согласованию между изготовителем и потребителем может быть определен предел текучести sт0,2 при допуске не менее 0,2 %. Он должен быть, не менее: 270 МПа, когда dр ≥ 12 % для DN от 40 до 1000 мм или dр ≥ 10 % для DN > 1000 мм; не менее 300 МПа - в остальных случаях. 2 Для центробежно отлитых чугунных труб DN от 40 до 1000 мм минимальное удлинение после разрыва должно быть не менее 7 % для классов толщины стенки более чем K12. |

|||

Различные элементы должны быть настолько твердыми, чтобы их можно было разрезать, нарезать резьбу, сверлить и/или механически обрабатывать стандартными инструментами. В спорном случае твердость должна быть измерена согласно 6.4.

Твердость по Бринеллю не должна превышать 230НВ - для центробежно отлитых чугунных труб и 250НВ - для чугунных труб, отлитых другим способом, и соединительных частей. Для элементов, изготовленных сваркой, самая высокая твердость допустима в тепловой зоне сварного шва.

4.4 Покрытия труб

Поставляемые трубы должны иметь наружные и внутренние покрытия.

В зависимости от внешних условий эксплуатации (приложение А) и в соответствии с нормативными документами можно использовать следующие наружные покрытия:

- металлический цинк с отделочным слоем в соответствии с ИСО 8179-1;

- краску с большим содержанием цинковой пыли с отделочным слоем по ИСО 8179-2;

- более толстое покрытие из металлического цинка с отделочным слоем;

- полиуретан;

- полиэтилен;

- фиброцементный раствор;

- клейкие ленты;

- битумную краску;

- эпоксидную смолу.

В зависимости от внутренних условий эксплуатации (приложение В) и в соответствии с нормативными документами можно использовать следующие внутренние покрытия:

- раствор портландцемента (с добавками или без добавок) в соответствии с ИСО 4179;

- раствор глиноземистого цемента по ИСО 4179;

- раствор шлакопортландцемента по ИСО 4179;

- раствор цемента с изолирующим слоем;

- полиуретан;

- полиэтилен;

- эпоксидную смолу;

- битумную краску.

4.5 Покрытия соединительных частей

Поставляемые соединительные части должны иметь наружное и внутреннее покрытия.

4.5.1 Наружные покрытия

В зависимости от внешних условий эксплуатации (приложение А) и в соответствии с нормативными документами можно использовать следующие наружные покрытия:

- битумную краску или краску на основе синтетической смолы;

- эпоксидную смолу;

- цинк с отделочным слоем;

- полиэтиленовую муфту по ИСО 8180;

- полиуретан;

- клейкие ленты.

4.5.2 Внутренние покрытия

В зависимости от внутренних условий эксплуатации (приложение В) и в соответствии с нормативными документами можно использовать следующие внутренние покрытия:

- битумную краску или краски на основе синтетической смолы;

- раствор портландцемента (с добавками или без добавок);

- раствор глиноземистого цемента;

- раствор шлакопортландцемента;

- раствор цемента с изолирующим слоем;

- полиуретан;

- полиэтилен;

- эпоксидную смолу.

4.6 Маркировка

Все трубы и соединительные части должны иметь устойчивую и четкую маркировку, включающую:

- наименование или товарный знак изготовителя;

- обозначение года изготовления;

- обозначение материала (чугун с шаровидным графитом);

- номинальный диаметр;

- номинальное давление фланцев, при использовании;

- обозначение настоящего стандарта;

- обозначение труб, которые были испытаны для газоснабжения.

Первые пять маркировочных знаков должны отливаться или наноситься холодной штамповкой. Два последних обозначения наносят любым способом, например краской на отливке, или наносят на этикетку, которую укрепляют на упаковке.

5 Требования герметичности

5.1 Трубы и соединительные части

Трубы и соединительные части должны проектироваться так, чтобы быть герметичными при допустимом испытательном давлении. Их следует испытывать по 6.5 или 6.6, при этом они не должны иметь видимой протечки, выпотевания или любых других признаков повреждения.

5.2 Гибкие соединения

5.2.1 Общие положения

Все гибкие соединения элементов трубопроводов из чугуна с шаровидным графитом и компоненты должны проектироваться в соответствии с требованиями настоящего подраздела. Если конструкция прошла испытание, результаты которого зафиксированы изготовителем в документе о качестве, а затем успешно использовалась в течение не менее десяти лет, то проведение испытаний в соответствии с 5.2.2 - для внутреннего давления и 5.2.3 - для внешнего давления проводят только при значительных изменениях в конструкции, которые могут отрицательно влиять на рабочие характеристики соединения.

Конструкции соединения должны пройти типовое испытание для подтверждения герметичности при внутреннем и внешнем давлениях в самых крайних значениях допусков на отливки.

Типовые испытания должны проводиться хотя бы для одного DN для каждой из групп номинальных диаметров, указанных в таблице 7. Один номинальный диаметр представляет группу, когда характеристики основаны на одних и тех же параметрах конструкции для всего размерного диапазона.

Таблица 7 - Предпочтительные номинальные диаметры для проведения испытаний на герметичность

В миллиметрах

|

От 40 до 250 включ. |

От 300 до 600 включ. |

От 700 до 1000 включ. |

От 1100 до 2000 включ. |

От 2200 до 2600 включ. |

|

|

Предпочтительный номинальный диаметр DN для каждой группы |

200 |

400 |

800 |

1600 |

2400 |

Если группы включают изделия разных конструкций и/или изготовленные разными технологическими процессами, они должны быть разделены.

Примечание - Если группа включает только один номинальный диаметр, этот номинальный диаметр может рассматриваться как часть смежной группы в том случае, если она идентичной конструкции и изготовлена одним и тем же технологическим процессом.

Типовые испытания проводят при максимальном радиальном зазоре между соединительными элементами (самый малый диаметр гладкого конца вместе с самым широким раструбом).

В типовом испытании максимальный зазор равен максимальному радиальному зазору с допуском плюс 0 % и минус 5 %. Внутренний диаметр раструба может быть механически обработан для получения этого допуска, даже если полученный диаметр отклоняется от заданного значения.

Сжатые гибкие соединения должны быть спроектированы и испытаны согласно ИСО 10804-1.

5.2.2 Внутреннее давление

Соединения должны проходить типовые испытания на стойкость к внутреннему давлению по 7.1 при испытательном давлении, которое должно быть не менее чем заявленное допустимое испытательное давление; соединения не должны иметь видимой утечки в двух следующих положениях:

- соединение обеспечивает соосность элементов и подвержено действию поперечной силы, при этом поперечная сила должна быть не менее 30DN и выражена в ньютонах;

- соединение прогнутое, испытательный угловой прогиб должен быть максимально допустимым прогибом, указанным в каталоге изготовителя, но не менее чем 3° - для DN от 40 до 300 мм, 2° - для DN от 350 до 600 мм, 1° - для DN от 700 до 2600 мм.

5.2.3 Внешнее давление

Соединения должны проходить типовые испытания на стойкость к внешнему давлению по 7.2; соединения не должны иметь видимой утечки под действием поперечной нагрузки, равной 30 DN и выраженной в ньютонах.

Испытательное давление должно быть не менее 100 кПа.

6 Методы испытаний

6.1 Размеры

Диаметр труб с раструбами и охватываемыми концами необходимо измерять у охватываемого конца круговой мерной лентой с учетом допуска на наружный диаметр. Их можно также проверять с калибром для наружных измерений.

Кроме того, трубы необходимо визуально проверять у охватываемого конца с учетом допуска на овальность, а в случае сомнения - путем измерения максимального и минимального диаметров. Эту проверку можно проводить с использованием калибров для наружных измерений.

Частота испытаний зависит от производства и контроля качества, используемого изготовителем.

6.1.2 Толщина стенки

Соответствие толщины стенки трубы определенным нормам должно быть подтверждено изготовителем; он может использовать комбинацию различных средств таких, как:

- весовой контроль трубы;

- прямое измерение толщины стенки соответствующим механическим или ультразвуковым инструментом.

Частота испытаний зависит от производства и контроля качества, используемого изготовителем.

6.1.3 Длина

Длину центробежно отлитых чугунных труб с раструбами и охватываемыми концами следует измерять соответствующим инструментом:

- на первой трубе, отлитой из новой формы, для измерения труб полной длины;

- на первой отрезной трубе для измерения систематически отрезаемых труб соответственно предварительно установленной длины.

6.2 Кривизна труб

Труба должна прокатываться на двух опорах или вращаться вокруг своей оси на роликах, расстояние между которыми в каждом случае составляет не менее 2/3 стандартной длины трубы.

Должна быть установлена точка максимального отклонения от действительной оси, и отклонение, измеренное в этой точке, не должно превышать предела, установленного в 4.2.4.

6.3 Испытания на растяжение

6.3.1 Отбор образцов

Толщина и диаметр испытательного образца должны соответствовать указанным в таблице 8.

Таблица 8 - Размеры сечения испытательного образца

|

Тип отливки |

Испытательный образец. Метод А |

Испытательный образец. Метод В |

||

|

Номинальный диаметр, мм |

Номинальная площадь S0, мм2 |

Номинальный диаметр, мм |

Допуск по диаметру, мм |

|

|

Центробежно отлитые трубы толщиной стенки, мм: |

||||

|

до 6 |

2,5 |

5 |

2,52 |

±0,01 |

|

от 6 до 8 |

3,5 |

10 |

3,57 |

±0,02 |

|

» 8 » 12 |

5,0 |

20 |

5,05 |

±0,02 |

|

» 12 |

6,0 |

30 |

6,18 |

±0,03 |

|

Трубы, отлитые другим способом, и соединительные части: |

||||

|

образцы, отлитые как одно целое отдельные отливки размером, мм: |

5,0 |

20 |

5,05 |

±0,02 |

|

12,5 для образцов толщиной до 12 мм |

6,0 |

30 |

6,18 |

±0,03 |

|

25 для образцов толщиной от 12 мм |

12,0 или 14,0 |

- |

- |

- |

6.3.1.1 Центробежно отлитые чугунные трубы

Образец должен быть вырезан из охватываемого конца трубы. Этот образец может быть вырезан параллельно или перпендикулярно к осям трубы, но в спорном случае должен быть использован образец, вырезанный параллельно оси.

6.3.1.2 Трубы, отлитые иным способом, и соединительные части

Образцы должны быть взяты по усмотрению изготовителя из пробы, отлитой как одно целое, из пробы, соединенной с отливкой, или из пробы, отлитой отдельно. В последнем случае она должна быть отлита из того же металла, который использовался для отливок. Если отливка проходит горячую обработку, образец должен пройти туже горячую обработку.

6.3.2 Испытательный образец

Испытательный образец должен быть изготовлен методом механической обработки из каждой выборки для представления металла, взятого из ее середины по толщине; диаметры цилиндрической части соответствуют значениям, указанным в таблице 8.

Базовая длина испытательных образцов должна быть не менее пяти номинальных диаметров испытательного образца. Концы испытательных образцов должны быть подходящими для установки образца в испытательной машине.

Шероховатость поверхности Rz испытательного образца базовой длины должна быть не более 6,3 мкм.

По усмотрению изготовителя может быть использовано два метода измерения прочности на разрыв:

- метод А: изготовляют испытательный образец номинальным диаметром ±10 %, измеряют настоящий диаметр до испытания с точностью ±0,01 мм и используют измеренный диаметр для расчета площади поперечного сечения и прочности на разрыв;

- метод В: изготовляют испытательный образец номинальной площадью S0 с установленным допуском на диаметр (таблица 8) и используют номинальную площадь для расчета прочности на разрыв.

6.3.3 Оборудование и метод испытаний

Испытательная машина на разрыв должна иметь соответствующие держатели или захваты для крепления концов испытательного образца так, чтобы правильно передать осевую испытательную нагрузку.

Скорость нагружения должна быть по возможности постоянной и находиться в пределах 6 - 30 Н/(мм2 · с).

Прочность на разрыв должна рассчитываться путем деления максимальной силы, воздействующей на испытательный образец, на площадь поперечного сечения испытательного образца с учетом отношения удлиненной базовой длины к подлинной базовой длине. Удлинение может быть измерено экстензометром.

6.3.4 Результаты испытаний

Результаты должны соответствовать данным таблицы 6. Если они не соответствуют, изготовитель должен:

a) в случае, когда металл не достигает требуемых механических свойств, исследовать причину и обеспечить, чтобы все отливки партии прошли повторную термическую обработку или были отбракованы; отливки, которые прошли повторную термическую обработку, должны пройти повторное испытание на растяжение;

b) в случае дефекта испытательного образца провести дополнительное испытание. Если оно проходит успешно, партию принимают; если нет, изготовитель может продолжить в соответствии с перечислением а).

Примечание - Изготовитель может сократить количество бракованной продукции, проводя дополнительные испытания в ходе производства, ограничивая партии отбракованных отливок до и после проведения испытаний, показывающих положительные результаты.

6.3.5 Частота испытаний

Частота испытаний связана с характером производства и методом контроля качества, используемым изготовителем (4.3.1). Максимальные размеры партии должны соответствовать таблице 9.

Таблица 9 - Максимальный размер партии

|

Тип отливки |

Номинальный диаметр, мм |

Максимальный размер партии труб, шт. |

|

|

при выборочном контроле партии |

при проведении испытания для управления процессом |

||

|

Центробежно отлитые чугунные трубы |

От 40 до 300 включ. |

200 |

1200 |

|

» 350 » 600 » |

100 |

600 |

|

|

» 700 » 1000 » |

50 |

300 |

|

|

» 1100 » 2600 » |

25 |

150 |

|

|

Трубы, отлитые другим способом, и соединительные части |

Все размеры |

4 |

48 |

6.4 Испытания на твердость

При определении твердости по Бринеллю (4.3.2) испытания должны проводиться на сомнительной отливке или образце, вырезанном из отливки. Испытуемая поверхность должна быть соответствующим образом подготовлена путем легкого локального шлифования, и испытание должно проводиться согласно ИСО 6506-1 с использованием стального шарика диаметром 2,5 или 5, или 10 мм.

6.5 Испытания на герметичность труб и соединительных частей для водоснабжения

6.5.1 Общие положения

Трубы и соединительные части следует испытывать по 6.5.2 и 6.5.3 соответственно. Испытания должны проводиться на всех трубах и соединительных частях до нанесения на них наружных и внутренних покрытий, исключая цинковые покрытия труб, которые могут быть нанесены до испытания.

Испытательные приборы должны обеспечивать применение установленных испытательных давлений для труб и/или соединительных частей. Они должны быть снабжены манометрами с точностью измерений не ниже ±3 %.

6.5.2 Центробежно отлитые чугунные трубы

Центробежно отлитые чугунные трубы подвергают гидростатическому испытанию в рабочих условиях продолжительностью не менее 10 с при минимальном значении внутреннего испытательного давления, указанного в таблице 10.

Таблица 10 - Минимальное значение испытательного давления

|

Минимальное значение испытательного давления в рабочих условиях, МПа |

|||

|

Центробежно отлитые чугунные трубы |

Чугунные трубы, отлитые другим способом1) |

||

|

K3) < 9 |

K3) ≥ 9 |

Все классы по толщине |

|

|

От 40 до 300 включ. |

0,05(K3) + 1)2 |

5,0 |

2,52) |

|

» 350 » 600 » |

0,05K2 3) |

4,0 |

1,6 |

|

» 700 » 1000 » |

0,05(K3) - 1)2 |

3,2 |

1,0 |

|

» 1100 » 2000 » |

0,05(K3) - 2)2 |

2,5 |

1,0 |

|

» 2200 » 2600 » |

0,05(K3) - 3)2 |

1,8 |

1,0 |

|

1) Испытательное гидростатическое давление для соединительных частей меньше, чем для труб, поскольку форма соединительных частей осложняет обеспечение достаточного ограничения для высоких внутренних давлений в течение испытания. 2) 1,6 МПа - для фланцевых труб и соединительных частей с PN 1,0. 3) K - коэффициент для обозначения класса толщины стенки. |

|||

6.5.3 Чугунные трубы и соединительные части, отлитые иным способом

По выбору изготовителя чугунные трубы и соединительные части должны быть подвергнуты гидростатическому испытательному давлению или испытанию сжатым воздухом, или любому другому аналогичному испытанию на герметичность.

Если проводят испытание гидростатическим давлением, его следует проводить точно так же, как и для центробежно отлитых чугунных труб (6.5.2), исключая испытательные давления, которые должны соответствовать таблице 10.

Если проводят испытание сжатым воздухом, его следует проводить при внутреннем давлении не менее 0,1 МПа и в течение времени проверки не менее 10 с; для обнаружения утечки отливки должны быть равномерно покрыты с наружной поверхности соответствующим пенным агентом или погружены в воду.

6.6 Испытания на герметичность труб и соединительных частей для газоснабжения

Трубы и соединительные части должны быть подвергнуты испытанию сжатым воздухом при внутреннем давлении не менее 0,1 МПа и в течение времени проверки не менее: 30 с - для труб и 10 с - для соединительных частей. Для определения утечки трубы и соединительные части погружают в воду или равномерно покрывают с наружной поверхности подходящим пенным агентом.

7 Типовые испытания

7.1 Герметичность соединений при испытании внутренним давлением

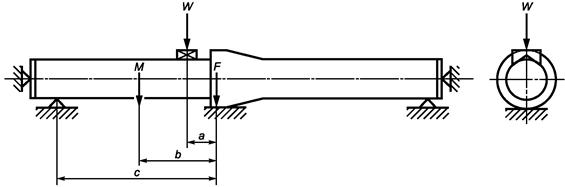

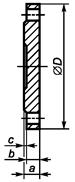

Настоящее типовое испытание следует проводить на собранном соединении, включающем два отрезка трубы длиной не менее 1 м каждый (рисунок 1).

Рисунок 1

Испытательное устройство должно обеспечивать соответствующее зажимание концов, независимо от того отрезки труб расположены соосно, под углом друг к другу или подвержены поперечной нагрузке. Оно должно быть снабжено манометром, имеющим класс точности не ниже 3.

Поперечная нагрузка W должна быть приложена к охватываемому концу блоком V-образной формы с углом 120°, размещенным приблизительно на расстоянии 0,5×DN мм или 200 мм от торца раструба, в зависимости от того, что больше; раструб опирается на плоскую опору. Нагрузка W должна быть такой, чтобы общая поперечная сила F равнялась значению, указанному в 5.2.2, с учетом массы M трубы, их составляющих и геометрии испытательной конструкции

![]() (3)

(3)

где W, F и M выражены в ньютонах;

a, b и с показаны на рисунке 1.

Испытательную конструкцию наполняют водой, а воздух соответствующим образом удаляют, за исключением труб для газоснабжения, в которых соединения должны быть испытаны воздухом. Давление должно расти постепенно до достижения значения испытательного давления, указанного в 5.2.2; скорость роста давления не должна превышать 0,1 МПа/с. Испытательное давление должно быть постоянным в пределах ±0,05 МПа в течение не менее 2 ч; в это время соединение тщательно проверяют каждые 15 мин.

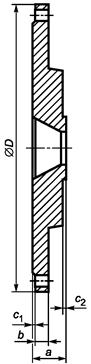

7.2 Герметичность соединений при испытании внешним давлением

Этот тип испытательной конструкции используют только для раструбных гибких соединений. Конструкция должна включать два соединения из двух трубных раструбов, соединенных вместе, и одну охватываемую трубу, чтобы создать кольцевую камеру, позволяющую провести испытание одного соединения под внутренним давлением и одного - под внешним давлением (рисунок 2).

Рисунок 2

Испытательную конструкцию подвергают поперечной нагрузке по 5.2.3; одну половину этого усилия прикладывают к охватываемому концу на каждой стороне испытательной конструкции V-образным блоком с углом 120°, размещенным приблизительно на расстоянии 0,5×DN мм или 200 мм от конца раструбов, в зависимости от того, что больше; раструбы помещают на плоской опоре.

Испытательную конструкцию наполняют водой, и воздух соответствующим образом удаляют. Давление должно расти постепенно до достижения испытательного давления, указанного в 5.2.3, и затем оставаться постоянным в пределах ±0,01 МПа в течение не менее 2 ч, в это время внутреннюю сторону соединения, находящегося под внешним давлением, тщательно проверяют каждые 15 мин.

8 Таблицы размеров

8.1 Трубы с раструбом и трубы с охватываемым концом

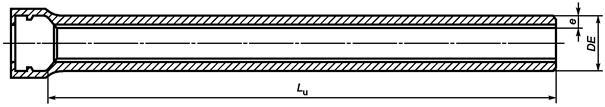

Размеры труб с раструбом и труб с охватываемым концом, показанных на рисунке 3, должны соответствовать значениям таблицы 11.

Рисунок 3

Таблица 11 - Размеры труб с раструбом и труб с охватываемым концом

В миллиметрах

|

Наружный диаметр DE1) |

Толщина чугунной стенки е, K9 |

|

|

40 |

56 |

6,0 |

|

50 |

66 |

6,0 |

|

60 |

77 |

6,0 |

|

65 |

82 |

6,0 |

|

80 |

98 |

6,0 |

|

100 |

118 |

6,0 |

|

125 |

144 |

6,0 |

|

150 |

170 |

6,0 |

|

200 |

222 |

6,3 |

|

250 |

274 |

6,8 |

|

300 |

326 |

7,2 |

|

350 |

378 |

7,7 |

|

400 |

429 |

8,1 |

|

450 |

480 |

8,6 |

|

500 |

532 |

9,0 |

|

600 |

635 |

9,9 |

|

700 |

738 |

10,8 |

|

800 |

842 |

11,7 |

|

900 |

945 |

12,6 |

|

1000 |

1048 |

13,5 |

|

1100 |

1152 |

14,4 |

|

1200 |

1255 |

15,3 |

|

1400 |

1462 |

17,1 |

|

1500 |

1565 |

18,0 |

|

1600 |

1668 |

18,9 |

|

1800 |

1875 |

20,7 |

|

2000 |

2082 |

22,5 |

|

2200 |

2288 |

24,3 |

|

2400 |

2495 |

26,1 |

|

2600 |

2702 |

27,9 |

|

1) Допуск - +1 мм (4.2.1.1). |

||

Значения Lu приведены в таблице 2. Наружные и внутренние покрытия приведены в 4.4.

8.2 Фланцевые трубы

Стандартизированные классы (K) толщин стенки, DN и PN фланцевых труб приведены в 8.2.1 - 8.2.3. Значения длины фланцевых труб L приведены в таблице 3. Наружные и внутренние покрытия приведены в 4.4

Примечание - Размеры фланцев соответствуют ИСО 7005-2 и ЕН 1092-2.

8.2.1 Центробежно отлитые чугунные трубы с приваренными фланцами

DN от 40 до 450 мм: K9 для PN 10, PN 16, PN 25 и PN 40;

DN от 500 до 600 мм: K9 для PN 10, PN 16 и PN 25; K10 для PN 40;

DN от 700 до 1600 мм: K9 для PN 10, PN 16 и PN 25;

DN от 1800 до 2600 мм: K9 для PN 10 и PN 16.

8.2.2 Центробежно отлитые трубы со сболченными фланцами

DN от 40 до 450 мм: K9 или K10 для PN 10, PN 16, PN 25 и PN 40;

DN от 500 до 600 мм: K9 или K10 для PN 10, PN 16 и PN 25; K10 для PN 40;

DN от 700 до 1200 мм: K10 для PN 10, PN 16 и PN 25;

DN от 1400 до 2600 мм: K10 для PN 10 и PN 16.

8.2.3 Трубы, отлитые вместе с фланцами как одно целое

DN от 40 до 600 мм: K12 для PN 10, PN 16, PN 25 и PN 40;

DN от 700 до 1600 мм: K12 для PN 10, PN 16 и PN 25;

DN от 1800 до 2600 мм: K12 для PN 10 и PN 16.

8.3 Соединительные части для раструбных соединений

В таблицах 12 - 20 все размеры имеют номинальное значение в миллиметрах. Значения Lu и lu округлены до ближайшего числа, кратного пяти.

Наружные и внутренние покрытия приведены в 4.5.

8.3.1 Фланцевые раструбы (рисунок 4 и таблица 12)

Рисунок 4

Таблица 12 - Размеры фланцевых раструбов

В миллиметрах

|

e |

Lu |

d |

||

|

Серия А |

Серия В |

|||

|

40 |

7,0 |

125 |

75 |

67 |

|

50 |

7,0 |

125 |

85 |

78 |

|

60 |

7,0 |

125 |

100 |

88 |

|

65 |

7,0 |

125 |

105 |

93 |

|

80 |

7,0 |

130 |

105 |

109 |

|

100 |

7,2 |

130 |

110 |

130 |

|

125 |

7,5 |

135 |

115 |

156 |

|

150 |

7,8 |

135 |

120 |

183 |

|

200 |

8,4 |

140 |

120 |

235 |

|

250 |

9,0 |

145 |

125 |

288 |

|

300 |

9,6 |

150 |

130 |

340 |

|

350 |

10,2 |

155 |

135 |

393 |

|

400 |

10,8 |

160 |

140 |

445 |

|

450 |

11,4 |

165 |

145 |

498 |

|

500 |

12,0 |

170 |

- |

550 |

|

600 |

13,2 |

180 |

- |

655 |

|

700 |

14,4 |

190 |

- |

760 |

|

800 |

15,6 |

200 |

- |

865 |

|

900 |

16,8 |

210 |

- |

970 |

|

1000 |

18,0 |

220 |

- |

1075 |

|

1100 |

19,2 |

230 |

- |

1180 |

|

1200 |

20,4 |

240 |

- |

1285 |

|

1400 |

22,8 |

310 |

- |

1477 |

|

1500 |

24,0 |

330 |

- |

1580 |

|

1600 |

25,2 |

330 |

- |

1683 |

|

1800 |

27,6 |

350 |

- |

1889 |

|

2000 |

30,0 |

370 |

- |

2095 |

|

2200 |

32,4 |

390 |

- |

2301 |

|

2400 |

34,8 |

410 |

- |

2507 |

|

2600 |

37,2 |

480 |

- |

2713 |

8.3.2 Фланцевые охватываемые концы (рисунок 5 и таблица 13)

8.3.3 Узкие втулки (рисунок 6 и таблица 13)

Таблица 13 - Размеры фланцевых охватываемых концов и узких втулок

В миллиметрах

|

е |

Фланцевые охватываемые концы |

Узкие втулки |

|||||

|

L |

L' |

Lu |

d |

||||

|

Серия А |

Серия В |

Серия А |

Серия В |

||||

|

40 |

7,0 |

335 |

335 |

200 |

155 |

155 |

67 |

|

50 |

7,0 |

340 |

340 |

200 |

155 |

155 |

78 |

|

60 |

7,0 |

345 |

345 |

200 |

155 |

155 |

88 |

|

65 |

7,0 |

345 |

345 |

200 |

155 |

155 |

93 |

|

80 |

7,0 |

350 |

350 |

215 |

160 |

160 |

109 |

|

100 |

7,2 |

360 |

360 |

215 |

160 |

160 |

130 |

|

125 |

7,5 |

370 |

370 |

220 |

165 |

165 |

156 |

|

150 |

7,8 |

380 |

380 |

225 |

165 |

165 |

183 |

|

200 |

8,4 |

400 |

400 |

230 |

170 |

170 |

235 |

|

250 |

9,0 |

420 |

420 |

240 |

175 |

175 |

288 |

|

300 |

9,6 |

440 |

440 |

250 |

180 |

180 |

340 |

|

350 |

10,2 |

460 |

460 |

260 |

185 |

185 |

393 |

|

400 |

10,8 |

480 |

480 |

270 |

190 |

190 |

445 |

|

450 |

11,4 |

500 |

500 |

280 |

195 |

195 |

498 |

|

500 |

12,0 |

520 |

- |

290 |

200 |

- |

550 |

|

600 |

13,2 |

560 |

- |

310 |

210 |

- |

655 |

|

700 |

14,4 |

600 |

- |

330 |

220 |

- |

760 |

|

800 |

15,6 |

600 |

- |

330 |

230 |

- |

865 |

|

900 |

16,8 |

600 |

- |

330 |

240 |

- |

970 |

|

1000 |

18,0 |

600 |

- |

330 |

250 |

- |

1075 |

|

1100 |

19,2 |

600 |

- |

330 |

260 |

- |

1180 |

|

1200 |

20,4 |

600 |

- |

330 |

270 |

- |

1285 |

|

1400 |

22,8 |

710 |

- |

390 |

340 |

- |

1477 |

|

1500 |

24,0 |

750 |

- |

410 |

350 |

- |

1580 |

|

1600 |

25,2 |

780 |

- |

430 |

360 |

- |

1683 |

|

1800 |

27,6 |

850 |

- |

470 |

380 |

- |

1889 |

|

2000 |

30,0 |

920 |

- |

500 |

400 |

- |

2095 |

|

2200 |

32,4 |

990 |

- |

540 |

420 |

- |

2301 |

|

2400 |

34,8 |

1060 |

- |

570 |

440 |

- |

2507 |

|

2600 |

37,2 |

1130 |

- |

610 |

460 |

- |

2713 |

|

Примечание - L' - длина охватываемого конца, к которому применимо DE и его допуск, в приведенный в таблице 11. |

|||||||

8.3.4 Колена с двойным раструбом 90° (1/4) (рисунок 7 и таблица 14)

8.3.5 Колена с двойным раструбом 45° (1/8) (рисунок 8 и таблица 14)

Таблица 14 - Размеры колен с двойным раструбом

В миллиметрах

|

е |

Колена 90° (1/4) |

Колена 45° (1/8) |

|||

|

Lu |

Lu |

||||

|

Серия А |

Серия В |

Серия А |

Серия В |

||

|

40 |

7,0 |

60 |

85 |

40 |

85 |

|

50 |

7,0 |

70 |

85 |

40 |

85 |

|

60 |

7,0 |

80 |

90 |

45 |

90 |

|

65 |

7,0 |

85 |

90 |

50 |

90 |

|

80 |

7,0 |

100 |

85 |

55 |

50 |

|

100 |

7,2 |

120 |

100 |

65 |

60 |

|

125 |

7,5 |

145 |

115 |

75 |

65 |

|

150 |

7,8 |

170 |

130 |

85 |

70 |

|

200 |

8,4 |

220 |

160 |

110 |

80 |

|

250 |

9,0 |

270 |

240 |

130 |

135 |

|

300 |

9,6 |

320 |

280 |

150 |

155 |

|

350 |

10,2 |

- |

- |

175 |

170 |

|

400 |

10,8 |

- |

- |

195 |

185 |

|

450 |

11,4 |

- |

- |

220 |

200 |

|

500 |

12,0 |

- |

- |

240 |

- |

|

600 |

13,2 |

- |

- |

285 |

- |

|

700 |

14,4 |

- |

- |

330 |

- |

|

800 |

15,6 |

- |

- |

370 |

- |

|

900 |

16,8 |

- |

- |

415 |

- |

|

1000 |

18,0 |

- |

- |

460 |

- |

|

1100 |

19,2 |

- |

- |

505 |

- |

|

1200 |

20,4 |

- |

- |

550 |

- |

|

1400 |

22,8 |

- |

- |

515 |

- |

|

1500 |

24,0 |

- |

- |

540 |

- |

|

1600 |

25,2 |

- |

- |

565 |

- |

|

1800 |

27,6 |

- |

- |

610 |

- |

|

2000 |

30,0 |

- |

- |

660 |

- |

|

2200 |

32,4 |

- |

- |

710 |

- |

|

2400 |

34,8 |

- |

- |

755 |

- |

|

2600 |

37,2 |

- |

- |

805 |

- |

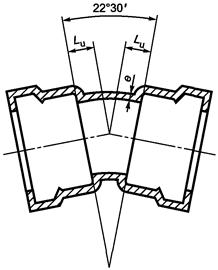

8.3.6 Колена с двойным раструбом 22°30' (1/16) (рисунок 9 и таблица 15)

8.3.7 Колена с двойным раструбом 11°15' (1/32) (рисунок 10 и таблица 15)

Таблица 15 - Размеры колен с двойным раструбом

В миллиметрах

|

е |

Колена 22°30' (1/16) |

Колена 11°15' (1/32) |

|||

|

Lu |

Lu |

||||

|

Серия А |

Серия В |

Серия А |

Серия В |

||

|

40 |

7,0 |

30 |

30 |

25 |

25 |

|

50 |

7,0 |

30 |

30 |

25 |

25 |

|

60 |

7,0 |

35 |

35 |

25 |

25 |

|

65 |

7,0 |

35 |

35 |

25 |

25 |

|

80 |

7,0 |

40 |

40 |

30 |

30 |

|

100 |

7,2 |

40 |

50 |

30 |

30 |

|

125 |

7,5 |

50 |

55 |

35 |

35 |

|

150 |

7,8 |

55 |

60 |

35 |

40 |

|

200 |

8,4 |

65 |

70 |

40 |

45 |

|

250 |

9,0 |

75 |

80 |

50 |

55 |

|

300 |

9,6 |

85 |

90 |

55 |

55 |

|

350 |

10,2 |

95 |

100 |

60 |

60 |

|

400 |

10,8 |

110 |

110 |

65 |

65 |

|

450 |

11,4 |

120 |

120 |

70 |

70 |

|

500 |

12,0 |

130 |

- |

75 |

- |

|

600 |

13,2 |

150 |

- |

85 |

- |

|

700 |

14,4 |

175 |

- |

95 |

- |

|

800 |

15,6 |

195 |

- |

110 |

- |

|

900 |

16,8 |

220 |

- |

120 |

- |

|

1000 |

18,0 |

240 |

- |

130 |

- |

|

1100 |

19,2 |

260 |

- |

140 |

- |

|

1200 |

20,4 |

285 |

- |

150 |

- |

|

1400 |

22,8 |

260 |

- |

130 |

- |

|

1500 |

24,0 |

270 |

- |

140 |

- |

|

1600 |

25,2 |

280 |

- |

140 |

- |

|

1800 |

27,6 |

305 |

- |

155 |

- |

|

2000 |

30,0 |

330 |

- |

165 |

- |

|

2200 |

32,4 |

355 |

- |

190 |

- |

|

2400 |

34,8 |

380 |

- |

205 |

- |

|

2600 |

37,2 |

400 |

- |

215 |

- |

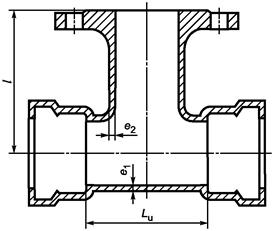

8.3.8 Тройники с тремя раструбами (рисунок 11 и таблица 16)

Рисунок 11

Таблица 16 - Размеры тройников с раструбами

В миллиметрах

|

DN×dn |

Корпус |

Отвод |

||||

|

e1 |

Lu |

e2 |

Lu |

|||

|

Серия А |

Серия В |

Серия А |

Серия В |

|||

|

40×40 |

7,0 |

120 |

155 |

7,0 |

60 |

75 |

|

50×50 |

7,0 |

130 |

155 |

7,0 |

65 |

75 |

|

60×60 |

7,0 |

145 |

155 |

7,0 |

70 |

80 |

|

65×65 |

7,0 |

150 |

155 |

7,0 |

75 |

80 |

|

80×40 |

7,0 |

120 |

155 |

7,0 |

80 |

80 |

|

80×80 |

7,0 |

170 |

175 |

7,0 |

85 |

85 |

|

100×40 |

7,2 |

120 |

155 |

7,0 |

90 |

90 |

|

100×60 |

7,2 |

145 |

155 |

7,0 |

90 |

90 |

|

100×80 |

7,2 |

170 |

165 |

7,0 |

95 |

90 |

|

100×100 |

7,2 |

190 |

195 |

7,2 |

95 |

100 |

|

125×40 |

7,5 |

125 |

155 |

7,0 |

100 |

105 |

|

125×80 |

7,5 |

170 |

175 |

7,0 |

105 |

105 |

|

125×100 |

7,5 |

195 |

195 |

7,2 |

110 |

115 |

|

125×125 |

7,5 |

225 |

225 |

7,5 |

110 |

115 |

|

150×40 |

7,8 |

125 |

160 |

7,0 |

115 |

115 |

|

150×80 |

7,8 |

170 |

180 |

7,0 |

120 |

120 |

|

150×100 |

7,8 |

195 |

200 |

7,2 |

120 |

125 |

|

150×150 |

7,8 |

255 |

260 |

7,8 |

125 |

130 |

|

200×40 |

8,4 |

130 |

165 |

7,0 |

140 |

140 |

|

200×80 |

8,4 |

175 |

180 |

7,0 |

145 |

145 |

|

200×100 |

8,4 |

200 |

200 |

7,2 |

145 |

150 |

|

200×150 |

8,4 |

255 |

260 |

7,8 |

150 |

155 |

|

200×200 |

8,4 |

315 |

320 |

8,4 |

155 |

160 |

|

250×80 |

9,0 |

180 |

185 |

7,0 |

170 |

185 |

|

250×100 |

9,0 |

200 |

205 |

7,2 |

170 |

190 |

|

250×150 |

9,0 |

260 |

265 |

7,8 |

175 |

190 |

|

250×200 |

9,0 |

315 |

320 |

8,4 |

180 |

190 |

|

250×250 |

9,0 |

375 |

380 |

9,0 |

190 |

190 |

|

300×100 |

9,6 |

205 |

210 |

7,2 |

195 |

220 |

|

300×150 |

9,6 |

260 |

265 |

7,8 |

200 |

220 |

|

300×200 |

9,6 |

320 |

325 |

8,4 |

205 |

220 |

|

300×250 |

9,6 |

375 |

380 |

9,0 |

210 |

220 |

|

300×300 |

9,6 |

435 |

440 |

9,6 |

220 |

220 |

|

Примечание - DN - основной номинальный диаметр, dn - номинальный диаметр отвода. |

||||||

8.3.9 Двухраструбные тройники с фланцевым отводом, DN от 40 до 250 мм (рисунок 12 и таблица 17)

Рисунок 12

Таблица 17 - Тройники с фланцевым отводом, DN от 40 до 250 мм

В миллиметрах

|

DN×dn |

Корпус |

Отвод |

||||

|

е1 |

Lu |

е2 |

Lu |

|||

|

Серия А |

Серия В |

Серия А |

Серия В |

|||

|

40×40 |

7,0 |

120 |

155 |

7,0 |

130 |

130 |

|

50×50 |

7,0 |

130 |

155 |

7,0 |

140 |

140 |

|

60×40 |

7,0 |

- |

155 |

7,0 |

- |

130 |

|

60×60 |

7,0 |

145 |

155 |

7,0 |

150 |

150 |

|

65×40 |

7,0 |

- |

155 |

7,0 |

- |

130 |

|

65×65 |

7,0 |

150 |

155 |

7,0 |

150 |

155 |

|

80×40 |

7,0 |

- |

155 |

7,0 |

- |

135 |

|

80×60 |

7,0 |

- |

155 |

7,0 |

- |

155 |

|

80×80 |

7,0 |

170 |

175 |

7,0 |

165 |

165 |

|

100×40 |

7,2 |

- |

155 |

7,0 |

- |

145 |

|

100×60 |

7,2 |

- |

155 |

7,0 |

- |

165 |

|

100×80 |

7,2 |

170 |

165 |

7,0 |

175 |

170 |

|

100×100 |

7,2 |

190 |

195 |

7,2 |

180 |

180 |

|

125×40 |

7,5 |

- |

155 |

7,0 |

- |

160 |

|

125×60 |

7,5 |

- |

155 |

7,0 |

- |

180 |

|

125×80 |

7,5 |

170 |

175 |

7,0 |

190 |

185 |

|

125×100 |

7,5 |

195 |

195 |

7,2 |

195 |

195 |

|

125×125 |

7,5 |

225 |

225 |

7,5 |

200 |

200 |

|

150×40 |

7,8 |

- |

160 |

7,0 |

- |

170 |

|

150×60 |

7,8 |

- |

160 |

7,0 |

- |

190 |

|

150×80 |

7,8 |

170 |

180 |

7,0 |

205 |

200 |

|

150×100 |

7,8 |

195 |

200 |

7,2 |

210 |

205 |

|

150×125 |

7,8 |

- |

230 |

7,5 |

- |

215 |

|

150×150 |

7,8 |

255 |

260 |

7,8 |

220 |

220 |

|

200×40 |

8,4 |

- |

165 |

7,0 |

- |

195 |

|

200×60 |

8,4 |

- |

165 |

7,0 |

- |

215 |

|

200×80 |

8,4 |

175 |

180 |

7,0 |

235 |

225 |

|

200×100 |

8,4 |

200 |

200 |

7,2 |

240 |

230 |

|

200×125 |

8,4 |

- |

235 |

7,5 |

- |

240 |

|

200×150 |

8,4 |

255 |

260 |

7,8 |

250 |

245 |

|

200×200 |

8,4 |

315 |

320 |

8,4 |

260 |

260 |

|

250×60 |

9,0 |

- |

165 |

7,0 |

- |

260 |

|

250×80 |

9,0 |

180 |

185 |

7,0 |

265 |

265 |

|

250×100 |

9,0 |

200 |

205 |

7,2 |

270 |

270 |

|

250×150 |

9,0 |

260 |

265 |

7,8 |

280 |

280 |

|

250×200 |

9,0 |

315 |

320 |

8,4 |

290 |

290 |

|

250×250 |

9,0 |

375 |

380 |

9,0 |

300 |

300 |

|

Примечание - DN - основной номинальный диаметр, dn - номинальный диаметр отвода. |

||||||

8.3.10 Двухраструбные тройники с фланцевым отводом, DN от 300 до 700 мм (рисунок 12 и таблица 18)

Таблица 18 - Размеры тройников с фланцевым отводом, DN от 300 до 700 мм

В миллиметрах

|

DN×dn |

Корпус |

Отвод |

||||

|

е1 |

Lu |

е2 |

Lu |

|||

|

Серия А |

Серия В |

Серия А |

Серия В |

|||

|

300×60 |

9,6 |

- |

165 |

7,0 |

- |

290 |

|

300×80 |

9,6 |

180 |

185 |

7,0 |

295 |

295 |

|

300×100 |

9,6 |

205 |

210 |

7,2 |

300 |

300 |

|

300×150 |

9,6 |

260 |

265 |

7,8 |

310 |

310 |

|

300×200 |

9,6 |

320 |

325 |

8,4 |

320 |

320 |

|

300×250 |

9,6 |

- |

380 |

9,0 |

- |

330 |

|

300×300 |

9,6 |

435 |

440 |

9,6 |

340 |

340 |

|

350×60 |

10,2 |

- |

170 |

7,0 |

- |

320 |

|

350×80 |

10,2 |

- |

185 |

7,0 |

- |

325 |

|

350×100 |

10,2 |

205 |

210 |

7,2 |

330 |

330 |

|

350×150 |

10,2 |

- |

270 |

7,8 |

- |

340 |

|

350×200 |

10,2 |

325 |

325 |

8,4 |

350 |

350 |

|

350×250 |

10,2 |

- |

385 |

9,0 |

- |

360 |

|

350×350 |

10,2 |

495 |

500 |

10,2 |

380 |

380 |

|

400×80 |

10,8 |

185 |

190 |

7,0 |

355 |

355 |

|

400×100 |

10,8 |

210 |

210 |

7,2 |

360 |

360 |

|

400×150 |

10,8 |

270 |

270 |

7,8 |

370 |

370 |

|

400×200 |

10,8 |

325 |

330 |

8,4 |

380 |

380 |

|

400×250 |

10,8 |

- |

385 |

9,0 |

- |

390 |

|

400×300 |

10,8 |

440 |

445 |

9,6 |

400 |

400 |

|

400×400 |

10,8 |

560 |

560 |

10,8 |

420 |

420 |

|

450×100 |

11,4 |

215 |

215 |

7,2 |

390 |

390 |

|

450×150 |

11,4 |

270 |

270 |

7,8 |

400 |

400 |

|

450×200 |

11,4 |

330 |

330 |

8,4 |

410 |

410 |

|

450×250 |

11,4 |

390 |

390 |

9,0 |

420 |

420 |

|

450×300 |

11,4 |

445 |

445 |

9,6 |

430 |

430 |

|

450×400 |

11,4 |

560 |

560 |

10,8 |

450 |

450 |

|

450×450 |

11,4 |

620 |

620 |

11,4 |

460 |

460 |

|

500×100 |

12,0 |

215 |

- |

7,2 |

420 |

- |

|

500×200 |

12,0 |

330 |

- |

8,4 |

440 |

- |

|

500×400 |

12,0 |

565 |

- |

10,8 |

480 |

- |

|

500×500 |

12,0 |

680 |

- |

12,0 |

500 |

- |

|

600×200 |

13,2 |

340 |

- |

8,4 |

500 |

- |

|

600×400 |

13,2 |

570 |

- |

10,8 |

540 |

- |

|

600×600 |

13,2 |

800 |

- |

13,2 |

580 |

- |

|

700×200 |

14,4 |

345 |

- |

8,4 |

525 |

- |

|

700×400 |

14,4 |

575 |

- |

10,8 |

555 |

- |

|

700×700 |

14,4 |

925 |

- |

14,4 |

600 |

- |

|

Примечание - DN - основной номинальный диаметр, dn - номинальный диаметр отвода. |

||||||

8.3.11 Двухраструбные тройники с фланцевым отводом, DN от 800 до 2600 мм (рисунок 12 и таблица 19)

Таблица 19 - Размеры тройников с фланцевым отводом, DN от 800 до 2600 мм

В миллиметрах

|

DN×dn |

Корпус |

Отвод |

||

|

е1 |

Серия А |

е2 |

Серия А |

|

|

800×200 |

15,6 |

350 |

8,4 |

585 |

|

800×400 |

15,6 |

580 |

10,8 |

615 |

|

800×600 |

15,6 |

1045 |

13,2 |

645 |

|

800×800 |

15,6 |

1045 |

15,6 |

675 |

|

900×200 |

16,8 |

355 |

8,4 |

645 |

|

900×400 |

16,8 |

590 |

10,8 |

675 |

|

900×600 |

16,8 |

1170 |

13,2 |

705 |

|

900×900 |

16,8 |

1170 |

16,8 |

750 |

|

1000×200 |

18,0 |

360 |

8,4 |

705 |

|

1000×400 |

18,0 |

595 |

10,8 |

735 |

|

1000×600 |

18,0 |

1290 |

13,2 |

765 |

|

1000×1000 |

18,0 |

1290 |

18,0 |

825 |

|

1100×400 |

19,2 |

600 |

10,8 |

795 |

|

1100×600 |

19,2 |

830 |

13,2 |

825 |

|

1200×600 |

20,4 |

840 |

13,2 |

885 |

|

1200×800 |

20,4 |

1070 |

15,6 |

915 |

|

1200×1000 |

20,4 |

1300 |

18,0 |

945 |

|

1400×600 |

22,8 |

1030 |

13,2 |

980 |

|

1400×800 |

22,8 |

1260 |

15,6 |

1010 |

|

1400×1000 |

22,8 |

1495 |

18,0 |

1040 |

|

1500×600 |

24,0 |

1035 |

13,2 |

1035 |

|

1500×1000 |

24,0 |

1500 |

18,0 |

1595 |

|

1600×600 |

25,2 |

1040 |

13,2 |

1090 |

|

1600×800 |

25,2 |

1275 |

15,6 |

1120 |

|

1600×1000 |

25,2 |

1505 |

18,0 |

1150 |

|

1600×1200 |

25,2 |

1740 |

20,4 |

1180 |

|

1800×600 |

27,6 |

1055 |

13,2 |

1200 |

|

1800×800 |

27,6 |

1285 |

15,6 |

1230 |

|

1800×1000 |

27,6 |

1520 |

18,0 |

1260 |

|

1800×1200 |

27,6 |

1750 |

20,4 |

1290 |

|

2000×600 |

30,0 |

1065 |

13,2 |

1310 |

|

2000×1000 |

30,0 |

1530 |

18,0 |

1370 |

|

2000×1400 |

30,0 |

1995 |

22,8 |

1430 |

|

2200×600 |

32,4 |

1080 |

13,2 |

1420 |

|

2200×1200 |

32,4 |

1775 |

20,4 |

1510 |

|

2200×1800 |

32,4 |

2470 |

27,6 |

1600 |

|

2400×600 |

34,8 |

1090 |

13,2 |

1530 |

|

2400×1200 |

34,8 |

1785 |

20,4 |

1620 |

|

2400×1800 |

34,8 |

2480 |

27,6 |

1710 |

|

2600×600 |

37,2 |

1100 |

13,2 |

1640 |

|

2600×1400 |

37,2 |

2030 |

22,8 |

1750 |

|

2600×2000 |

37,2 |

2725 |

30,0 |

1850 |

|

Примечание - DN - основной номинальный диаметр, dn - номинальный диаметр отвода. |

||||

8.3.12 Двухраструбные конусы (рисунок 13 и таблица 20)

Рисунок 13

Таблица 20 - Размеры двухраструбных конусов

В миллиметрах

|

DN×dn |

e1 |

e2 |

Lu |

|

|

Серия А |

Серия В |

|||

|

50×40 |

7,0 |

7,0 |

70 |

75 |

|

60×50 |

7,0 |

7,0 |

70 |

75 |

|

65×50 |

7,0 |

7,0 |

80 |

75 |

|

80×40 |

7,0 |

7,0 |

- |

80 |

|

80×60 |

7,0 |

7,0 |

90 |

80 |

|

80×65 |

7,0 |

7,0 |

80 |

80 |

|

100×60 |

7,2 |

7,0 |

- |

120 |

|

100×80 |

7,2 |

7,0 |

90 |

85 |

|

125×60 |

7,5 |

7,0 |

- |

190 |

|

125×80 |

7,5 |

7,0 |

140 |

135 |

|

125×100 |

7,5 |

7,2 |

100 |

120 |

|

150×80 |

7,8 |

7,0 |

190 |

190 |

|

150×100 |

7,8 |

7,2 |

150 |

150 |

|

150×125 |

7,8 |

7,5 |

100 |

115 |

|

200×100 |

8,4 |

7,2 |

250 |

250 |

|

200×125 |

8,4 |

7,5 |

200 |

230 |

|

200×150 |

8,4 |

7,8 |

150 |

145 |

|

250×125 |

9,0 |

7,5 |

300 |

335 |

|

250×150 |

9,0 |

7,8 |

250 |

250 |

|

250×200 |

9,0 |

8,4 |

150 |

150 |

|