ОТРАСЛЕВОЙ СТАНДАРТ

ТУРБИНЫ ПАРОВЫЕ СТАЦИОНАРНЫЕ

РАСЧЕТ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

ДИСКОВ И

РОТОРОВ

ОСТ 108.020.109-82

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 08.04.82 № ВВ-002/2901

ИСПОЛНИТЕЛИ В.И. РОЗЕНБЛЮМ, д-р техн. наук (руководитель темы); А.А. ЧИЖИК, д-р техн. наук; Л.В. ФЕДОРОВА; И.С. ЛАГУСКЕР

ОТРАСЛЕВОЙ СТАНДАРТ

|

ТУРБИНЫ

ПАРОВЫЕ РАСЧЕТ НА

СТАТИЧЕСКУЮ |

ОСТ 108.020.109-82 Взамен ОСТ 108.020.109-76 |

Указанием Министерства энергетического машиностроения от 08.04.82 № ВВ-002/2901 срок введения установлен

с 01.01.83

Настоящий отраслевой стандарт распространяется на цельнокованые и сварные роторы и насадные диски вновь проектируемых паровых стационарных турбин для тепловых и атомных электростанций и приводных паровых турбин.

Стандарт устанавливает методы расчета на статическую прочность роторов и дисков и соответствующие запасы прочности.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В основу настоящего отраслевого стандарта положено разделение полного расчета прочности дисков и роторов на два этапа: основной расчет и поверочный.

Основной расчет предназначен для получения общей предварительной оценки прочности на стадиях разработки технического предложения и эскизного проектирования турбины, когда условия работы, геометрические размеры и рабочие свойства металла ротора или диска еще не полностью определены.

Поверочный расчет уточняет результаты основного расчета посредством учета дополнительных факторов, установленных в ходе конструкторских проработок. При поверочном расчете учитываются исследования температурного состояния ротора на стационарных и нестационарных режимах, уточненные свойства металла ротора при длительной эксплуатации, некоторые особые условия работы (концентрация напряжения в зонах галтелей и радиусных переходов, заброс оборотов при сбросах нагрузки и пр.).

Поверочный расчет следует также применять для контрольного расчета прочности диска, спроектированного методами автоматического проектирования.

Для конструкционных сталей перлитного класса ползучесть должна учитываться при температурах, превышающих 420 °С, для углеродистых сталей - при температурах 350 °С и выше, для жаропрочных хромистых сталей - при температурах, превышающих 480 °С.

1.5. Настоящий отраслевой стандарт не распространяется на расчет прочности ободов дисков в зоне хвостовых креплений рабочих лопаток.

1.7. Значения предела текучести металла ротора или диска s0,2 для температуры 20 °С принимаются по нижнему уровню механических свойств, приводимых в действующих технических условиях на заготовки.

Значения s0,2 для эксплуатационных температур определяются по соответствующим справочным данным для тангенциальных образцов, характеризующим график изменения при нагреве металла принятого в технических условиях нижнего уровня прочности.

Упругие постоянные металла и характеристики ползучести и длительной прочности sд.п принимаются по справочным данным, причем в оценках прочности рекомендуется использовать среднее значение sд.п.

1.8. Принятые в настоящем стандарте (раздел 4) минимальные значения коэффициентов запаса прочности обеспечивают нормальную работоспособность роторов и дисков в течение расчетного срока службы в базовом режиме при условии, что:

расчетная оценка прочности роторов и дисков выполнена в соответствии с требованиями настоящего отраслевого стандарта (поверочный расчет);

для роторов и дисков, работающих в стадии ползучести, характеристики длительной прочности металла для расчетного срока службы получены по результатам испытаний образцов металла длительностью не менее 20 тыс. часов при ресурсе 100 тыс. часов и не менее 50 тыс. часов при ресурсе 200 тыс. часов;

качество металла заготовок дисков и роторов и температура металла соответствуют требованиям ТУ 108.1028-81 и ТУ 108.1029-81, а для роторов и дисков турбин АЭС - также требованиям РТМ 24.020.15-73;

для приводных турбин специального назначения выбор допустимых температур металла насадных дисков производится на основе соответствующих расчетов с учетом применяемых технических условий на заготовки дисков и режимы эксплуатации;

уровень переходной температуры хрупкости, определяемой по методике, предусмотренной ГОСТ 4543-71, обеспечивает температурный запас вязкости не менее 30 °С для зон наибольших напряжений в роторе или диске на типовых стационарных и нестационарных эксплуатационных режимах;

качество изготовления ротора или диска соответствует требованиям рабочих чертежей предприятия-изготовителя;

эксплуатационные режимы турбины соответствуют требованиям действующих инструкций по эксплуатации и ограничениям, предусмотренным техническими условиями на поставку турбины;

при ремонтах турбин выполняются контрольные операции, предусмотренные соответствующими инструкциями.

Возможность дальнейшей эксплуатации определяется в соответствии с «Положением о порядке установления сроков дальнейшей эксплуатации котлов, турбин и паропроводов, отработавших свыше 100 тыс. ч».

2. ТРЕБОВАНИЯ К ОСНОВНОМУ РАСЧЕТУ

2.1. Основной расчет прочности роторов и дисков паровой турбины выполняется на стадиях предэскизного и эскизного проектирования.

Цель расчета на этих стадиях - получение необходимых данных для решения вопроса о принципиальной возможности создания турбоустановки, имеющей заданные технические характеристики.

2.2. Основной расчет служит также для предварительного выбора методом проб геометрической формы ротора или диска, их основных размеров и материала.

2.3. При выполнении основного расчета температурные напряжения не учитываются, но механические свойства материала принимаются в соответствии с ожидаемым распределением температур металла ротора или диска (п. 1.7).

2.4. Частота вращения вала при выполнении основного расчета принимается в соответствии с предусмотренной техническим заданием номинальной (расчетной) частотой вращения. В расчете не принимаются во внимание возможные отклонения частоты вращения вала при сбросах нагрузки и при срабатывании автомата безопасности.

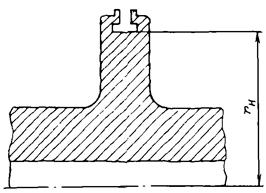

2.5. При расчете принимается, что диск ограничен снаружи контрольной цилиндрической поверхностью радиуса rн. Радиус rн контрольной поверхности определяется следующим образом.

На чертеже поперечного сечения диска в зоне обода задается ряд прямых линий, параллельных оси вращения. Линия, наиболее удаленная от оси вращения, но еще не пересекающая хвостовик лопатки или паз в ободе под хвостовик лопатки, или гребень диска, является образующей контрольной поверхности, а расстояние от этой линии до оси вращения представляет rн (черт. 1).

Допускается выбор контрольной поверхности ближе к оси вращения от 10 до 15 мм с учетом нагрузки от отброшенного кольца. Контрольная поверхность определяется для каждого диска отдельно.

При длине ступицы насадного диска Н > Нэ, где Нэ выбирается согласно п. 2.8, в расчете следует принимать Н = Нэ.

Схема выбора наружных размеров

Черт. 1

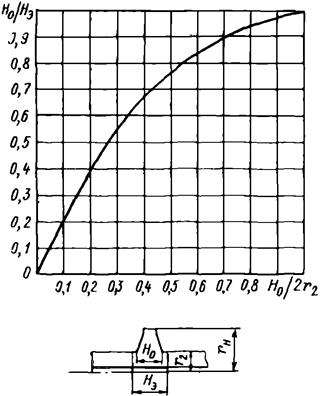

2.8. Расчет упругих напряжений в цельнокованом роторе приводится к расчету отдельного диска посредством выделения из ротора диска со ступицей эквивалентной длины (эквивалентная длина ступицы Нэ определяется согласно графику, приведенному на черт. 2, в зависимости от отношения Н0/2r2, где Н0 - толщина диска при переходе в вал, 2r2 - диаметр вала в соответствии с графиком, изображенном на черт. 2). Расчет диска с эквивалентной ступицей выполняется согласно требованиям п. 2.7.

График для определения приведенной длины втулки

Черт. 2

2.9. Если абсолютное давление пара на входе в ступень превышает 3 МПа (» 30 кгс/см2), то при расчете диска, выделенного из ротора, учитывают разгружающее действие давления пара, задавая соответствующую поверхностную нагрузку на диск.

2.10. При проведении основного расчета не учитывается концентрация напряжений в галтелях, у разгрузочных отверстий, в термокомпенсационных канавках и у других концентраторов.

2.11. Расчет на ползучесть не производится, а максимальное расчетное окружное напряжение на расточке ротора при ползучести принимается на 10 % меньше соответствующего упругого напряжения.

2.12. При выполнении основного расчета цельнокованого барабанного ротора рассчитывается выделенный из бочки ротора тонкий диск, включающий одну, наиболее напряженную, ступень. Расчет выделенного диска выполняется согласно п. 2.7.

3. ТРЕБОВАНИЯ К ПОВЕРОЧНОМУ РАСЧЕТУ

3.1. Поверочный расчет прочности ротора или диска паровой турбины должен выполняться на стадиях технического и рабочего проектирования с целью окончательного выбора размеров и материала ротора и уточненного определения запасов прочности.

3.2. Поверочный расчет может также при необходимости выполняться наряду с основным расчетом на стадиях предэскизного и эскизного проектирования, например, при оценке маневренности полупиковых и пиковых турбоустановок.

3.3. Поверочный расчет выполняется как для номинальной частоты вращения вала, так и для кратковременной максимально возможной частоты вращения на режимах сброса нагрузки и при срабатывании автомата безопасности или при испытаниях на стенде. Максимальные упругие напряжения smax от центробежной силы в роторах при частоте вращения nmax об/мин определяются путем пересчета упругих напряжений от центробежных сил (ЦБС) при номинальной (расчетной) частоте вращения nном по формуле

где sном - напряжения при номинальной частоте вращения.

Для насадных дисков расчет напряжений при n = nном производится с учетом изменения напряжений от натяга.

Если ротор или диск работают в условиях ползучести (п. 1.2), то расчет на ползучесть производится только для номинальной (расчетной) частоты вращения вала, а расчет при повышенной частоте вращения выполняется только в условиях упругости.

3.4. Поверочный расчет производится с учетом температурных напряжений, определяемых в соответствии с расчетным распределением температур (п. 1.3).

3.5. Температурные поля и напряжения определяются расчетом для номинального режима работы, а также для нестационарных режимов, включая режимы пуска, останова, сброса и наброса нагрузки. Для приводных турбоустановок расчет ведется для эксплуатационного режима, отвечающего наибольшей напряженности ротора или диска.

3.6. Значения упругих постоянных и прочностных характеристик металла ротора или дисков принимаются в соответствии с расчетными температурными полями для рассматриваемых моментов времени (см. п. 1.7).

3.7. Наружная граница дисков определяется положением цилиндрической контрольной поверхности, которая строится, как указано в п. 2.5.

3.8. Периферийная нагрузка на наружной границе дисков принимается в соответствии с требованиями п. 2.6.

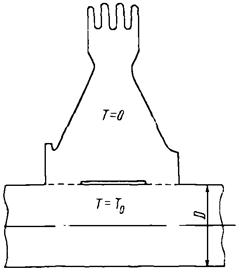

Примечание. Для расчета напряжений от натяга при посадке насадного диска на вал целесообразно считать, что диск составляет одно целое с валом, но последний нагрет до некоторой постоянной температуры Т0 (черт. 3), определяемой из условия:

DaT0 = d,

где D - диаметр вала, мм;

a - коэффициент линейного расширения;

d - диаметральный натяг, мм.

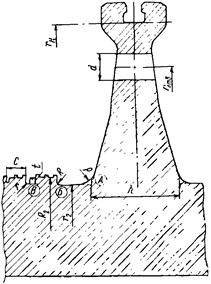

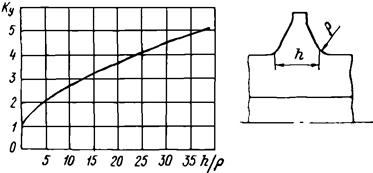

Для типовых концентраторов напряжений, представленных на черт. 4, упругие коэффициенты концентрации напряжений Kу определяются следующим образом:

для зоны А (галтель у основания дисков) - по графику, изображенному на черт. 5;

для зоны Б (галтель) - по графику, приведенному на черт. 6, в зависимости от отношения высоты выступа H = R - r2 к радиусу галтели;

для зоны В (термокомпенсационная канавка) - по формуле

![]()

где t - глубина термокомпенсационной канавки, мм;

r - радиус закругления ее оснований, мм;

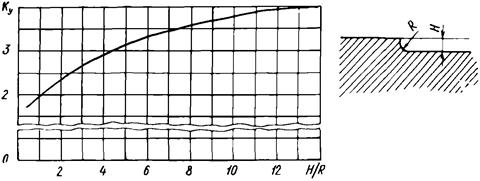

x - коэффициент взаимного влияния канавок, определяемый по графику (черт. 7);

с - шаг термокомпенсационных канавок, мм (см. черт. 4);

для зоны разгрузочных отверстий, если в этой зоне расчет диска без отверстий дает sj > sr, коэффициент концентрации напряжений определяется при S ≥ 5d по формуле

![]()

при S ≤ 5d по формуле

![]()

где d - диаметр отверстия, мм;

S - шаг отверстий, измеренный по окружности радиуса r = rотв.

Если по расчету диска без отверстий sj < sr при r = rотв, то для коэффициента концентрации напряжений принимается значение

Для продольного шпоночного паза на расточке диска и для кольцевого паза под балансировочный груз на боковой поверхности диска коэффициент концентрации напряжений определяется согласно графику (см. черт. 6), где под Н следует понимать глубину паза.

График для определения коэффициента Kу

Черт. 5

3.11. С учетом коэффициента концентрации напряжений Kу, определяемого в соответствии с требованиями п. 3.10, максимальные местные упругие напряжения вычисляются по формуле

![]()

где ![]() - номинальное упругое

расчетное напряжение в зоне концентрации.

- номинальное упругое

расчетное напряжение в зоне концентрации.

Величина ![]() определяется

следующим образом:

определяется

следующим образом:

в зоне А за номинальное напряжение принимается радиальное напряжение в основании диска (в соответствии с п. 2.8) или среднее значение радиального напряжения в том же сечении, определяемого согласно п. 3.9;

Кривая для определения коэффициента концентрации напряжений в галтелях и шпоночных пазах

Черт. 6

в зоне Б за номинальное напряжение принимается определяемое в соответствии с п. 3.9 осевое напряжение на поверхности вала радиусом r2 на расстоянии R от точки сопряжения галтели с этой поверхностью;

Кривая для определения коэффициента x

Черт. 7

в зоне В номинальным считается осевое напряжение в соответствующей точке (дно канавки) ротора, определяемое согласно п. 3.9 для гладкого вала.

Для зоны разгрузочных отверстий следует производить расчет, принимая за номинальное как радиальное, так и окружное напряжение при r = rотв (или их осредненные по толщине значения из пространственного расчета); при этом используются соответствующие формулы п. 3.10.

Номинальное напряжение в зоне шпоночного паза принимается равным расчетному окружному напряжению на расточке диска.

Для паза на диске под балансировочный груз номинальным считается расчетное радиальное напряжение в диске, в том его сечении, которое проходит через середину паза.

3.13. Если максимальная температура металла ротора или диска, не считая областей, расположенных за пределами контрольной поверхности, превышает пределы, указанные в п. 1.2, то должен производиться расчет на ползучесть.

3.14. Расчет цельнокованого ротора на ползучесть производится путем выделения диска с эквивалентной ступицей. Размер ступицы определяется по графику, изображенному на черт. 2. Допускается проведение расчета методами сеток или конечных элементов.

3.15. Расчет диска с эквивалентной втулкой, выполненный согласно п. 3.14, должен быть скорректирован с учетом влияния соседних дисков. Корректировка выполняется следующим способом:

вычисляется упругий коэффициент взаимного влияния дисков

![]()

где sjу - упругое окружное напряжение на расточке ротора в плоскости рассматриваемого диска, определенное согласно п. 3.9;

![]() - упругое окружное напряжение на расточке, определенное

согласно п. 2.8;

- упругое окружное напряжение на расточке, определенное

согласно п. 2.8;

определяется откорректированное с учетом взаимного влияния дисков значение окружного напряжения на расточке ротора в плоскости рассматриваемого диска при ползучести

sjп = Ks'jп,

где s'jп - окружное напряжение на расточке, определенное согласно п. 3.15.

При вычислениях величин sjу, ![]() , s'jп, предусмотренных этим пунктом,

температурные градиенты не учитываются, а разгружающее давление пара для всех

случаев принимается одинаковым.

, s'jп, предусмотренных этим пунктом,

температурные градиенты не учитываются, а разгружающее давление пара для всех

случаев принимается одинаковым.

3.16. При расчете ротора на ползучесть должны быть определены максимальные местные напряжения в зонах концентрации (см. черт. 4). Эти напряжения определяются по формуле

![]()

где ![]() - максимальное местное напряжение в условиях ползучести;

- максимальное местное напряжение в условиях ползучести;

![]() - номинальное напряжение в условиях ползучести;

- номинальное напряжение в условиях ползучести;

Kп - коэффициент концентрации напряжений в условиях ползучести.

3.17. Коэффициент концентрации напряжений в условиях ползучести Kп определяется по формуле

![]()

где Ky - упругий коэффициент концентрации напряжений, определяемый согласно п. 3.10;

m - показатель ползучести.

3.18. Номинальное напряжение

в зонах концентрации напряжений в условиях ползучести ![]() определяется

следующим способом:

определяется

следующим способом:

в зоне А (см. черт. 4) за номинальное напряжение принимается радиальное напряжение в основании диска, определенное согласно п. 3.14;

в зонах Б и В величина ![]() принимается

равной соответствующим упругим номинальным напряжениям

принимается

равной соответствующим упругим номинальным напряжениям ![]() , определяемым в

соответствии с п. 3.11 без учета

температурных напряжений;

, определяемым в

соответствии с п. 3.11 без учета

температурных напряжений;

в зоне разгрузочных отверстий номинальным считается окружное или радиальное напряжение в диске без отверстий в сечении r = rотв, вычисляемое согласно п. 3.14;

в зоне паза под балансировочный груз номинальным считается радиальное напряжение в сечении, проходящем через середину паза, определяемое согласно п. 3.14.

3.19. При расчете напряжений от натяга в насадных дисках следует принимать максимальную величину натяга, исходя из предельных значений допусков на диаметры вала и отверстия в диске.

3.20. В приводных паровых турбинах допускается применение продольных шпонок для крепления насадного диска на валу при условии, что суммарное окружное напряжение от ЦБС, лопаточной нагрузки, температурных градиентов и натяга не превышает 294 МПа (30 кгс/мм2) и материал диска относится к V категории прочности по ТУ 108.1028-81. Для энергетических паровых турбин применение продольных шпонок не рекомендуется; в виде исключения такие шпонки допускается применять при условии, что указанное выше суммарное окружное напряжение не превышает 275 МПа (28 кгс/мм2). При этом галтель в углах шпоночного паза должна выбираться из условия получения максимальных местных напряжений, определяемых согласно черт. 5, не свыше 0,75s0,2.

4. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ И ЗАПАСЫ ПРОЧНОСТИ

4.1. Основные положения

4.1.1. В данном разделе устанавливаются минимальные значения коэффициентов запаса прочности для дисков и роторов применительно к расчетным значениям напряжений, полученным в соответствии с требованиями разделов 2 и 3.

4.1.2. В качестве критериев прочности применяются:

для упругой и упругопластической стадии работы материала - максимальное касательное напряжение tmax, равное полуразности наибольшего и наименьшего главных нормальных напряжений

![]()

для стадии ползучести - наибольшее главное растягивающее напряжение smax, если все три главных нормальных напряжения положительны, и максимальное касательное напряжение tmax, если одно или два главных нормальных напряжения сжимающие.

Для удобства сопоставления с характеристиками прочности металла, которые обычно даются для состояний одноосного растяжения, в дальнейшем вместо tmax используется равноценный критерий эквивалентного растягивающего напряжения

sэкв = 2tmax.

4.1.3. В качестве определяющих характеристик прочности материала при назначении допускаемых напряжений принимается предел текучести s0,2 согласно техническим условиям на заготовку для элементов ротора, работающих в упругой стадии, и предел длительной прочности для заданного ресурса sд.п для элементов, работающих в условиях ползучести. Предел ползучести sп не учитывается, вместо него используется максимальная допустимая деформация ползучести eп (см. справочное приложение).

4.1.4. При определении запасов прочности подлежат учету как номинальные расчетные напряжения, определяемые согласно п.п. 2.7; 2.8; 3.9; 3.14, так и максимальные местные напряжения. Для типовых случаев они определяются согласно п.п. 3.10; 3.16. При наличии в конструкции нетиповых концентраторов максимальные напряжения должны подсчитываться по подходящим приближенным формулам или при помощи сеточной лупы.

4.1.5. Напряжения в насадных дисках от натяга включаются в величину номинальных напряжений.

4.1.6. Оценка длительной прочности ротора, работающего в стадии ползучести, производится по расчетным напряжениям, определяемым согласно п. 3.14. Необходимые для расчета характеристики металла ротора - коэффициент W1 и показатель ползучести m при заданном ресурсе Т (в часах) - выбираются по соответствующим данным прямых длительных испытаний металла на ползучесть с учетом следующих требований:

показатель ползучести m принимается по данным для момента времени 0,2T;

коэффициент ползучести W1 определяется для момента времени Т.

4.1.7. Приводимые ниже значения коэффициентов запаса прочности для дисков и роторов соответствуют условиям работы в базовом режиме и определяются без учета температурных напряжений, но характеристики прочности металла выбираются для уровня температур, отвечающего номинальному режиму работы турбоустановки. При проектировании турбоустановки для работы по пиковому или полупиковому графику дополнительно должны определяться запасы прочности по малоцикловой усталости в соответствии с п. 1.4 настоящего стандарта. При этом должны учитываться также температурные напряжения и концентрация напряжений, определяемая согласно п.п. 3.10; 3.11; 3.12; 3.16; 3.17.

4.1.8. При определении запасов прочности дисков и роторов возможные остаточные напряжения не учитываются, но предполагается, что выполнены требования по ограничению величины остаточных напряжений, предусмотренные техническими условиями.

4.2. Запасы прочности для упругой и упруго-пластической стадий работы материала

4.2.1. Для дисков и роторов, работающих в упругой стадии, запас прочности при номинальной (расчетной) частоте вращения nном определяется по отношению к максимальному эквивалентному напряжению sэкв, вычисляемому по соответствующим величинам номинальных напряжений согласно формулам п. 4.1.2. Для величины коэффициента запаса к пределу текучести s0,2 принимается значение

nт ≥ 1,6.

nт > 1,25.

При этом частота вращения принимается равной уровню, вызывающему срабатывание автоматов безопасности, что по ГОСТ 24277-80 ÷ ГОСТ 24279-80 соответствует повышению частоты вращения на величину от 11 до 12 % от номинальной частоты или на величину, заданную в технических условиях на конкретные типоразмеры турбин, если в этих технических условиях принят уровень частоты вращения при срабатывании автоматов безопасности, отличающийся от указанного выше.

Отдельный расчет для частоты вращения, превышающей номинальную на 20 %, которую согласно ГОСТ 24277-80 ÷ ГОСТ 24279-80 ротор турбины должен выдерживать в течение 2 мин, не производится; необходимый уровень коэффициента запаса (n ≥ 1,07) для этого режима обеспечивается автоматически в силу соблюдения указанных выше требований по запасу для номинальной частоты вращения и частоты, соответствующей настройке автомата безопасности.

При частоте вращения, соответствующей срабатыванию автоматов безопасности, максимальные местные напряжения в зонах концентрации напряжений, определяемые согласно п.п. 3.10 и 3.11, не должны превышать 0,9s0,2, исключая зону разгрузочных отверстий, где местные напряжения не лимитируются.

4.2.3. Для сварных швов сварных роторов следует принимать nт ≥ 1,8 для стали марки 34ХМ1А по ТУ 108.1029-81 и nт = 2,0 для хромоникельмолибденованадиевых сталей.

4.2.4. Для насадных дисков без продольных шпонок при необходимости допускается снижение коэффициента запаса прочности по номинальным напряжениям при номинальной (расчетной) частоте вращения до значения nт ≥ 1,4.

При повышенной частоте вращения, определяемой срабатыванием автоматов безопасности (см. п. 4.2.2), эквивалентные напряжения на расточке диска не должны быть более 0,8s0,2.

Для дисков с высотой ступицы более 450 мм, изготовляемых из слитков массой более 10 т, следует производить расчет трещиностойкости, задаваясь наиболее неблагоприятным расположением максимального дефекта (см. п. 1.9).

4.2.5. Для дисков и роторов турбин АЭС не рекомендуется выбирать запасы прочности на нижнем уровне допускаемых значений.

4.2.6. Напряжения изгиба в шейках от действия собственного веса ротора не должны превышать 20 МПа (2,0 кгс/мм2). Для валов приводных турбин допускаются напряжения изгиба до 26 МПа (2,7 кгс/мм2).

4.2.7. Запас по напряжениям кручения от передаваемого валом номинального крутящего момента рекомендуется принимать не менее 6 - 7 по отношению к пределу текучести материала на срез, определяемому по формуле tт = s0,2/3.

4.3. Запасы прочности для стадии ползучести

4.3.1. Определение запасов прочности для стадии ползучести производится только для номинальной (расчетной) частоты вращения ротора.

4.3.2. Для дисков и роторов, работающих в стадии ползучести, запас по номинальным расчетным эквивалентным напряжениям по отношению к пределу длительной прочности sд.п, определяемому за заданный ресурс Т, принимается:

nп ≥ 1,5 при ресурсе T = 100 тыс. ч;

nп ≥ 1,55 при ресурсе T = 150 тыс. ч;

nп ≥ 1,6 при ресурсе T = 200 тыс. ч.

Для стали марки Р2МА по ТУ 108.1029-81 допускается снижение указанных величин коэффициентов запаса на 4 %.

4.3.3. Максимальная расчетная окружная деформация ползучести на расточке ротора за расчетный срок службы, определяемая согласно п. 3.14, не должна превышать 0,60 · 10-2 при ресурсе 100 тыс. ч и 0,5 · 10-2 при ресурсе от 150 до 200 тыс. ч.

4.3.4. Для зон концентрации напряжений используются значения коэффициентов концентрации напряжений согласно п. 3.17; значения коэффициентов запаса прочности, указанные в п. 4.3.2, принимаются на 10 % меньше.

4.3.5. Для роторов и дисков, работающих в стадии ползучести, должны также соблюдаться все требования по запасам кратковременной прочности, предусмотренные п. 4.2.

ПРИЛОЖЕНИЕ

Справочное

ХАРАКТЕРИСТИКИ СЛУЖЕБНЫХ СВОЙСТВ РОТОРНЫХ СТАЛЕЙ

1. Характеристики служебных свойств роторных сталей относятся к сталям марок 25Х1М1ФА (Р2МА) и 20ХН3МВФ (ЭИ415) применительно к роторам паровых турбин, изготавливаемых по техническим требованиям ТУ 108.1029-81 и ОСТ 108.961.05-80.

2. Значения предела текучести стали марок 25Х1М1ФА и 20ХН3МВФ составляют:

|

Марка стали |

Предел текучести s0,2 · 9,8-1, МПа, не менее |

|||||

|

20 ºС |

200 °С |

400 ºС |

500 °С |

550 °С |

600 ºС |

|

|

25Х1М1ФА (Р2МА) |

50 |

47 |

43 |

40 |

36 |

32 |

|

55 |

51 |

46 |

43 |

38 |

34 |

|

|

60 |

55 |

47 |

44 |

40 |

35 |

|

|

20ХН3МВФ (ЭИ415) |

60 |

55 |

48 |

45 |

40 |

35 |

|

70 |

65 |

55 |

48 |

43 |

35 |

|

3. Пределы ползучести и длительной прочности составляют:

|

Марка стали |

Температура, °С |

Предел ползучести 1 %/105 ч sп · 9,8-1, МПа |

Предел длительной прочности 105 ч sд.п · 9,8-1, МПа |

m |

|

25Х1М1ФА (Р2МА) |

500 |

16 - 17,5 |

21,5 - 25 |

3 |

|

КП50 - КП60 |

525 |

12,5 - 16,5 |

17,5 - 20 |

2,8 |

|

550 |

9 - 10,5 |

13 - 14,5 |

2,2 |

|

|

20ХН3МВФА (ЭИ415А) |

500 |

12 - 17 |

21 - 27 |

4 |

|

КП60 - КП70 |

550 |

9 - 11 |

15 - 16 |

3 |

Примечание. Данные по сопротивляемости ползучести стали марки 20ХН3МВФА (ЭИ415А) получены на базах испытаний до 3 тыс. ч; стали марки 25Х1М1ФА - до 80 тыс. ч.

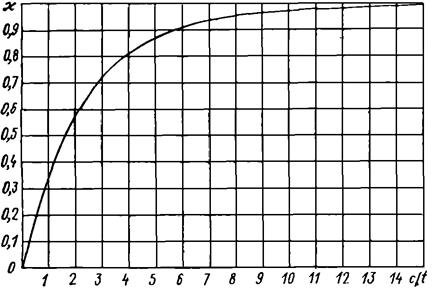

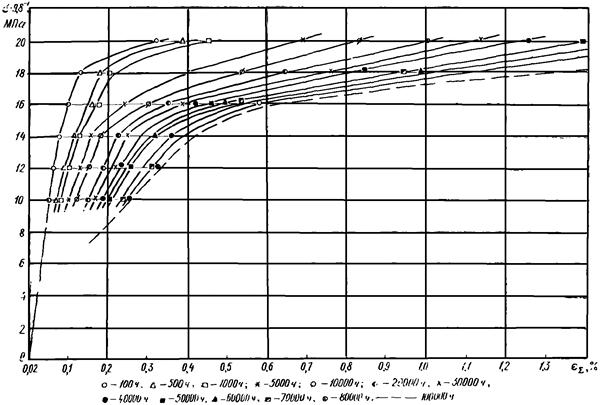

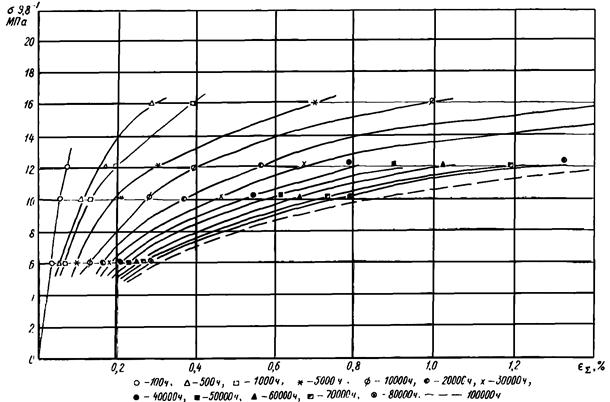

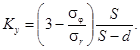

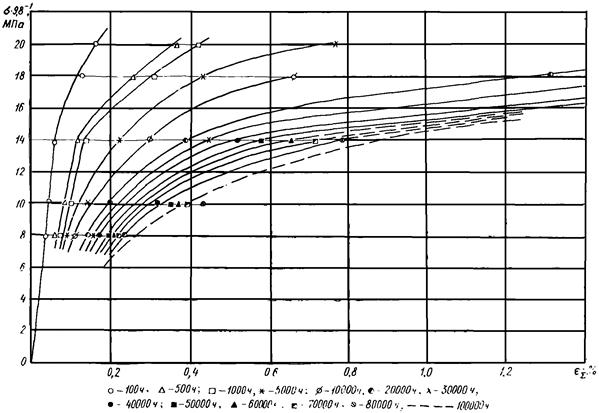

4. Изохронные кривые ползучести стали марки 25Х1М1ФА (Р2МА) приведены на черт. 1 - 3. При отсутствии данных по ползучести стали марки 20ХН3МВФА допускается использовать изохронные кривые для стали марки 25Х1М1ФА.

Изохронные кривые ползучести стали марки Р2МА при 500 °С

Черт. 1

Изохронные кривые ползучести стали марки Р2МА при 525 °С

Черт. 2

Изохронные кривые ползучести стали марки Р2МА при 550 °С

Черт. 3

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В ТЕКСТЕ ОТРАСЛЕВОГО СТАНДАРТА

|

Обозначение документа |

Наименование документа |

Номер пункта стандарта |

|

ГОСТ 24277-80 |

Турбины паровые стационарные конденсационные для атомных электростанций. Общие технические требования |

|

|

ГОСТ 24278-80 |

Турбины паровые стационарные конденсационные. Общие технические требования |

|

|

ГОСТ 24279-80 |

Турбины паровые стационарные теплофикационные. Общие технические требования |

|

|

Сталь легированная конструкционная. Марки и технические условия |

||

|

ОСТ 108.961.05-80 |

Заготовки роторов и дисков стационарных газовых турбин и компрессоров. Технические условия |

|

|

РТМ 108.021.103-76 |

Расчет на малоцикловую усталость деталей паровых стационарных турбин |

|

|

РТМ 24.021.13-73 |

Расчет валопровода турбоагрегата на внезапное короткое замыкание |

|

|

РТМ 24.020.15-73 |

Металлы турбин атомных электростанций |

|

|

ТУ 108.1028-81 |

Заготовки дисков паровых турбин. Технические условия |

|

|

ТУ 108.1029-81 |

Заготовки валов и роторов паровых турбин. Технические требования |

1.8; 1.9; 4.2.3; 4.3.2; приложение |

|

Положение о порядке установления сроков дальнейшей эксплуатации котлов, турбин и паропроводов, отработавших свыше 100 тыс. ч. Утверждено Минэнерго СССР |

СОДЕРЖАНИЕ

|

2. Требования к основному расчету. 3 3. Требования к поверочному расчету. 5 4. Допускаемые напряжения и запасы прочности. 10 Приложение. Характеристики служебных свойств роторных сталей. 12 |