ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

МАТЕРИАЛЫ ГЕОТЕКСТИЛЬНЫЕ

Метод определения характеристики пор

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 октября 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский институт нетканых материалов» (ОАО «НИИНМ») совместно с Федеральным государственным унитарным предприятием «РОСДОРНИИ» Российского дорожного агентства Министерства транспорта Российской Федерации (ФГУП «РОСДОРНИИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 412 «Текстиль»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2008 г. № 770-ст

4 ВВЕДЕН ВПЕРВЫЕ

Содержание

ГОСТ Р 53238-2008

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ГЕОТЕКСТИЛЬНЫЕ

Метод определения характеристики пор

Geotextiles and

geotextile related products.

Metod for determination of the opening size characteristic

Дата введения - 2010-01-01

1 Область применения

Настоящий стандарт распространяется на геотекстильные (нетканые, тканые, трикотажные) и геотекстилеподобные материалы.

Настоящий стандарт устанавливает метод лабораторного определения характеристики пор геотекстильных и геотекстилеподобных материалов, применяемых в строительстве и в других целях в качестве фильтров.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 50275-92 (ИСО 9862:1990) Материалы геотекстильные. Методы отбора проб

ГОСТ 8.423-81 Секундомеры механические. Методы и средства поверки

ГОСТ 12536-79 Грунты. Методы лабораторного определения зернового (гранулометрического) состава

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 25100-95 Грунты. Классификация

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 материал геотекстильный (геотекстиль): Плоский водопроницаемый синтетический или натуральный текстильный материал (нетканый, тканый или трикотажный), используемый в контакте с грунтом и (или) другими материалами в транспортном, трубопроводном строительстве и гидротехнических сооружениях.

3.2 материалы геотекстилеподобные: Плоский или объемный проницаемый синтетический или натуральный материал, не попадающий под определение геотекстиля.

3.3 характеристика пор, мкм: О90 - Размер пор материала, который соответствует максимальному размеру частиц 90 % грунта, прошедшего через геотекстиль.

Примечание - Эффективный размер пор характеризует фильтрующую способность и устойчивость к кольматации и суффозии, способность материала удерживать частицы грунта.

4 Основная задача метода испытаний

Основная задача метода испытаний - определение распределения частиц по размерам гранулированного фракционированного материала (обычно грунта) после промывки его через слой геотекстильного и (или) геотекстилеподобного материала.

Испытание проводят путем промывки (просеивания) калиброванного грунта (песка) через материал.

Размеры пор геотекстильного материала соответствуют размерам фракций частиц гранулированного материала, прошедших через геотекстильный материал.

5 Используемые оборудование, приспособление и материалы

5.1 При испытании используют следующие оборудование, приспособления и материалы:

- основную аппаратуру:

основная аппаратура представляет собой установку для просеивания, позволяющую разместить пробу с открытой площадью просеивания, соответствующей наименьшему диаметру 130 мм.

Частота вибрации установки - от 50 до 60 Гц.

Установка может поддерживать преобладающую амплитуду вертикальных перемещений 1,5 мм (высота колебания 3 мм) на все время проведения испытания.

Установка оснащена: системой подачи воды, пульверизатором для полного увлажнения испытуемой пробы, помещенной в прозрачный цилиндр или покрывающую чашу для предотвращения потери гранулированных или грунтовых частиц, приспособлением рамы для зажима пробы, лотком для просеивания посредством трубчатого соединения с приспособлением для сбора воды и сыпучего материала, прошедшего через пробу, сеткой с диаметром проволоки 1 мм и размером ячеек (10 ± 1) мм для удержания пробы во время испытания во избежание ее избыточной деформации под массой гранулированного материала. Рекомендуется использовать пульверизатор, способный пропустить расход воды 0,5 дм3/мин под рабочим давлением приблизительно 300 кПа.

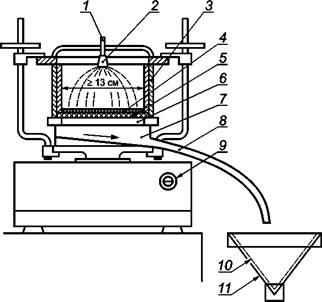

Схема основной аппаратуры представлена на рисунке 1:

1 - устройство подачи воды; 2 - пульверизатор; 3

- приспособление для зажима образцов;

4 - гранулированный материал; 5 - образец материала; 6 -

-поддерживающая решетка; 7 - лоток;

8 - соединительная труба; 9 - регулятор амплитуды; 10 -

фильтровальная бумага;

11 - устройство для сбора прошедшего материала

Рисунок 1- Схема основной аппаратуры

- гранулированный материал:

- гранулированный материал (грунт) должен отвечать следующим требованиям:

- он должен быть несвязным и не должен содержать частиц диаметром менее 0,01 мм, частицы не должны слипаться при увлажнении,

- частицы должны быть в основном округлой формы, присутствия остроконечных частиц следует избегать,

- материал должен быть неоднородным по гранулометрическому составу со степенью неоднородности Сu, определяемой по ГОСТ 25100 (см. приложение А) и равной 3 ≤ Сu ≤ 20,

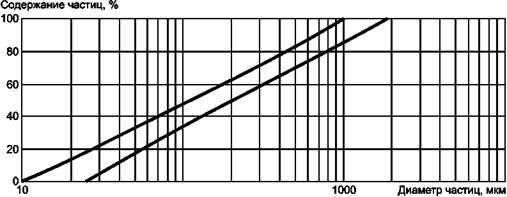

для повышения точности определения эффективного размера пор следует использовать гранулированный материал с d20 ≤ О90 ≤ d80; диапазон применения гранулированного материала с размером пор О90 приведен на рисунке 2.

Рисунок 2 - Рекомендуемая зона распределения совокупного

процентного соотношения размеров

частиц используемого гранулированного материала

- бумажный фильтр: для сбора прошедшего через материал грунта.

Если грунт содержит пылеватые частицы, размер пор используемой фильтрующей бумаги не должен превышать 10 мкм;

- сушильная печь

Сушильная печь должна обеспечивать поддержание температуры в диапазоне от 50 °С до 110 °С;

- набор сит - в соответствии с приложением В;

-весы для определения массы сыпучего материала с погрешностью измерения ±0,01 г по ГОСТ 24104;

- секундомер для измерения времени с погрешностью измерения ±1 с по ГОСТ 8.423.

6 Подготовка образцов к испытанию

6.1 Отбор образцов

Образцы отбирают из материала в соответствии с ГОСТ Р 50275.

6.2 Количество и размеры образцов

Для испытаний вырезают пять проб из материала. Размер каждой пробы должен соответствовать размеру установки (см. раздел 5).

6.3 Параметры образца

Пробы должны быть чистыми, без поверхностной обработки и без видимых повреждений и складок.

6.4 Обращение с материалом

Отобранные пробы не следует сгибать для предотвращения повреждения его структуры. Хранить пробы следует в горизонтальном положении без нагрузки.

7 Порядок проведения испытаний

7.1 Определяют массу сухой пробы. Результат взвешивания в граммах округляют до первой десятичной цифры. Пробу считают сухой, если уменьшение ее массы составит менее 0,1 % при интервале между последовательными измерениями 10 мин. Сушку следует выполнять при температуре не более 70 °С, если материал нетермоустойчив.

7.2 Пробу помещают в воду, содержащую смачиватель, и выдерживают не менее чем 12 ч при комнатной температуре.

7.3 Пробу извлекают из воды и помещают в приспособление для зажима образцов в плоском ненатянутом положении. Приспособление помещают в установку для испытаний. Проба должна быть помещена горизонтально во избежание неравномерного распределения материала по поверхности пробы.

7.4 Взвешивают навеску сухого гранулированного материала. Результат взвешивания в граммах округляют до первой десятичной цифры. Масса навески должна составлять (0,70 ± 0,1) г на 1 см2 испытуемой площади пробы. Однако если объем прошедших сквозь пробу частиц на протяжении испытания незначителен, то общее количество должно быть отрегулировано так, чтобы просеивалось достаточное количество материала для проведения анализа гранулометрического состава частиц.

7.5 Гранулированный материал распределяют по испытуемой поверхности пробы.

7.6 Пульверизатор должен обеспечивать равномерное распределение воды по всей поверхности пробы. Расход воды регулируют таким образом, чтобы частицы были полностью увлажнены, подъем уровня воды над уровнем гранулированного материала недопустим. Недопустимо застаивание воды над пробой. Расход воды должен сохраняться во время всего процесса промывки.

7.7 Включают установку для просеивания и поддерживают режим вибрации с амплитудой 1,5 мм при частоте от 50 до 60 Гц.

7.8 Гранулированный материал, прошедший сквозь пробу, собирают.

7.9 После промывки в течение 10 мин установку для просеивания выключают и отключают подачу воды.

7.10 Пробу с оставшимся на ней гранулированным материалом убирают из установки.

7.11 Высушивают отдельно гранулированный материал, прошедший сквозь пробу (см. 7.8), и пробу с оставшимся на нем материалом (см. 7.10).

7.12 Определяют массу оставшегося на пробе гранулированного материала путем взвешивания пробы вместе с материалом и вычитания массы сухой пробы. Результат определения массы сухого оставшегося материала в граммах округляют до первой десятичной цифры. Также определяют массу сухого материала, прошедшего сквозь пробу. Если суммарная масса оставшегося и прошедшего сквозь пробу материала отличается более чем на 1 % от первоначальной массы гранулированного материала, результаты испытания не учитывают, испытание повторяют.

7.13 Испытания повторяют согласно 7.1 - 7.12 до тех пор, пока не будут испытаны три пробы из пяти.

7.14 Если масса материала, прошедшего сквозь пробу, отличается более чем на 25 % от средней, следует испытывать оставшиеся две пробы.

7.15 Оставшуюся и прошедшую через пробу массу материала фиксируют и определяют процентное содержание и потери, как показано в таблице А.1 или А.2 (см. приложение А). Гранулированный материал, прошедший сквозь каждую пробу, объединяют и определяют гранулометрический состав по ГОСТ 12536.

7.16 Если масса прошедшего материала от каждой из трех проб меньше количества, требуемого для просеивания в соответствии с ИСО 2591 [1], то еще две оставшихся пробы должны быть испытаны и занесены в таблицу А.2 (см. приложение А). Если дополнительные испытания не дадут требуемого количества прошедшего материала, то количество гранулированного материала увеличивают на метр квадратный открытой площади пробы. Если масса гранулированного материала больше рассчитанной, время промывки увеличивают пропорционально излишку гранулированного материала.

Примечание - Если известен диапазон О90, то для определения О90 достаточно с каждой стороны отобрать три сита ближайших размеров.

8 Обработка результатов испытаний

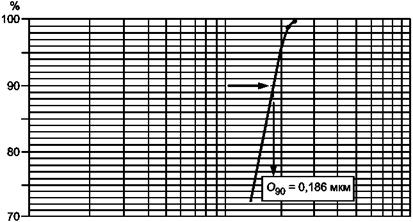

8.1 На диаграмму наносят совокупное процентное соотношение прошедшего гранулированного материала и соответствующий размер пор пробы на полулогарифмической шкале (см. рисунок Б.3, приложение Б). Определяют О90 по формуле или по графику.

8.2 Характеристика открытых пор О90 испытуемого геотекстильного или подобного ему материала эквивалентна d90 кривой распределения размеров частиц, то есть О90 = d90.

9 Оформление протокола испытаний

Протокол проведения испытаний должен содержать следующую информацию:

- обозначение и наименование стандарта, в соответствии с требованиями которого проводились испытания;

- наименование организации, проводившей испытания;

- полную идентификацию испытуемого геотекстильного материала;

- технические характеристики используемой для испытаний установки просеивания согласно разделу 5;

- испытуемую площадь пробы;

- кривую распределения размеров частиц объединенного гранулированного материала;

- если требуется, для каждой пробы - первоначальную сухую массу, массу прошедшего и оставшегося материалов, процент потерь (см. таблицу А.1 или таблицу А.2, приложение А);

- кривую распределения гранулированного материала, прошедшего через пробу по приложение Б и, если требуется, анализ процентного содержания каждой фракции объединенного гранулированного материала;

- характеристику открытых пор О90 пробы.

Приложение А

(рекомендуемое)

Форма заполнения данных

Таблица А.1 - Форма заполнения данных для трех проб

|

Наименование материала: ________________________________ |

Дата:___________________________________ |

|

||||||

|

Наименование пробы: ____________________________________ |

|

|||||||

|

Гранулированный материал, г |

Потеря гранулированного материала при фильтрации |

Прошедший гранулированный материал |

|

|

||||

|

Номер пробы |

первоначальный |

прошедший |

задержанный |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

1 |

Р1 = |

|||||||

|

2 |

Р2 = |

|||||||

|

3 |

Р3 = |

|||||||

|

Всего |

Средняя |

Р = |

||||||

Если максимальное ![]()

![]() значение

данные по трем пробам принимаются.

значение

данные по трем пробам принимаются.

Если максимальное значение ![]() требуется испытание еще двух

проб (см. таблицу А.2).

требуется испытание еще двух

проб (см. таблицу А.2).

Таблица А.2 - Форма заполнения данных для пяти проб

|

Наименование материале: ______________________________________ |

Дата:_____________________________________ |

||||

|

Наименование пробы: __________________________________________ |

|||||

|

Номер пробы |

Гранулированный материал |

Потеря гранулированного материала |

Прошедший гранулированный материал |

||

|

первоначальный, г |

прошедший, г |

задержанный, г |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

|||||

|

2 |

|||||

|

3 |

|||||

|

4 |

|||||

|

5 |

|||||

|

Всего |

Средняя |

||||

Приложение Б

(справочное)

Пример определения характеристики пор

Рисунок

Б.1 - Диаграмма распределения гранулометрического состава

гранулированного материала (пример)

Таблица Б.1 - Гранулометрический (ситовой) анализ используемого гранулированного материала

(см. также рисунок Б.1)

|

Анализ результатов просеивания |

|||||

|

Размер ячейки, мкм |

Относительная масса гранулированного материала, собранного на сите, % |

Размер ячейки, мкм |

Относительная масса гранулированного материала, собранного на сите, % |

Размер ячейки, мкм |

Относительная масса гранулированного материала, собранного на сите, % |

|

63 |

42,5 |

160 |

72,1 |

400 |

90,5 |

|

71 |

46,2 |

180 |

74,5 |

450 |

92,1 |

|

80 |

50,2 |

200 |

77,2 |

500 |

94,2 |

|

90 |

53,3 |

224 |

79,8 |

560 |

96,4 |

|

100 |

57,6 |

250 |

81,1 |

630 |

98,6 |

|

112 |

61,3 |

280 |

83,2 |

710 |

99,3 |

|

125 |

64,6 |

315 |

86,2 |

800 |

99,8 |

|

140 |

66,8 |

355 |

88,3 |

||

Процентное соотношение массы гранулированного материала, прошедшего сквозь три пробы, приведено в таблице Б.2. Из отношения между средним процентным соотношением прошедшего гранулированного материала и О90 (см. рисунок Б.2) найдено значение О90 - 200 мкм. Затем выбирают сита с обеих сторон предполагаемого значения О90. Эти размеры сит равны 280, 224, 200, 180, 160, 140 мкм (см. приложение В).

Размер самого большого отверстия сита равен 250 мкм и соответствует ИСО 2591 [1]. Минимальное количество гранулированного материала, требующегося для круглых сит диаметром 200 мкм, равно 100 г. Количество просеявшегося гранулированного материала, использованного для анализа просеивания, равно 113 г. Оставшаяся масса в каждом отобранном сите приведена в таблице Б.3.

Рисунок

Б.2 - Пример отношения между размерами пор геотекстиля и процентным

соотношением

массы гранулированного материала, прошедшего сквозь пробу

Таблица Б.2 - Масса гранулированного материала, прошедшего сквозь пробу

|

Номер пробы |

Гранулированный материал, г |

Потеря гранулированного материала [(2)-(3)-(4)]/(2)]100,% |

Прошедший гранулированный материал [(3)/(2)]100, % |

|

|

|||

|

первоначальный |

прошедший |

задержанный |

||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

192 |

104,58 |

86,67 |

0,39 |

Р1 = 54,5 |

1,8 |

3,4 |

|

|

2 |

192 |

99,21 |

92,78 |

0,01 |

Р2 = 51,7 |

1,0 |

1,9 |

|

|

3 |

192 |

99,69 |

91,61 |

0,36 |

Р3 = 51,9 |

0,8 |

1,5 |

|

|

Всего |

303,48 |

271,06 |

Средняя = 0,25 |

|

- |

- |

||

Таблица Б.3 - Гранулометрический анализ материала, прошедшего через пробу

|

Размеры ячейки сита, мкм |

Масса пустого сита, г |

Масса сита с гранулированным материалом, г |

Остаточная масса гранулированного материала, г |

Суммарная масса прошедшего гранулированного материала, г |

Совокупное процентное соотношение прошедшего гранулированного материала, % |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Низ |

2561,65 |

2643,39 |

81,74 |

81,74 |

72,5 |

|

140 |

553,48 |

562,99 |

9,51 |

91,25 |

80,9 |

|

160 |

556,23 |

564,41 |

8,18 |

99,43 |

88,2 |

|

180 |

544,98 |

551,93 |

6,95 |

106,38 |

94,4 |

|

200 |

562,64 |

567,51 |

4,87 |

111,25 |

98,7 |

|

224 |

562,64 |

563,65 |

1,01 |

112,26 |

99,6 |

|

250 |

563,01 |

563,50 |

0,49 |

112,75 |

100,0 |

|

Всего |

112,75 |

112,75 |

100,0 |

Потери гранулированного материала во время испытаний 100(113,0 - 112,75)/113,00 = 0,22 %. Это меньше, чем максимально допустимый предел (1 %). Совокупное процентное соотношение прошедшего гранулированного материала нанесено на графике с соответствующим размером пор (рисунок Б.3). Из этой кривой видно, что характерный размер пор О90 равен 186 мкм.

Размер отверстий сита, мкм

Рисунок Б.3 - Суммарная диаграмма состава гранулированного

материала,

прошедшего сквозь пробу и определение О90

Приложение В

(рекомендуемое)

Таблица В.1 - Размеры отверстий комплекта испытуемых сит для испытаний в соответствии с ИСО 565/Р 20 [2]

|

мкм |

мкм |

мкм |

мм |

мм |

мм |

мм |

|

20 |

80 |

280 |

1,00 |

3,55 |

12,5 |

45,0 |

|

25 |

90 |

315 |

1,12 |

4,00 |

14,0 |

50,0 |

|

28 |

100 |

355 |

1,25 |

4,50 |

16,0 |

56,0 |

|

32 |

112 |

400 |

1,40 |

5,00 |

18,0 |

63,0 |

|

36 |

125 |

450 |

1,60 |

5,60 |

20,0 |

71,0 |

|

40 |

140 |

500 |

1,80 |

6,30 |

22,4 |

80,0 |

|

45 |

160 |

560 |

2,00 |

7,10 |

25,0 |

90,0 |

|

50 |

180 |

630 |

2,24 |

8,00 |

28,0 |

100 |

|

56 |

200 |

710 |

2,50 |

9,00 |

31,5 |

112 |

|

63 |

224 |

800 |

2,80 |

10,0 |

35,5 |

115 |

|

71 |

250 |

900 |

3,15 |

11,2 |

40,0 |

Библиография

|

Контрольное фильтрование. Часть 1. Методы, использующие контрольные сита из ткани и перфорированной металлической пластины |

|

|

Сита контрольные. Проволочная ткань, перфорированные пластины и листы, изготовленные гальваническим методом. Номинальные размеры отверстий |

Ключевые слова: нетканые полотна, методы испытаний, характеристики пор