Технический комитет по стандартизации «Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

|

|

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 062-2009

Арматура трубопроводная

ПРИВОДЫ

ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ

Присоединительные размеры

НПФ «ЦКБА»

2009 г.

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»),

2 УТВЕРЖДЁН И ВВЕДЁН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» от 05.02.2009 г. № 8.

3 СОГЛАСОВАН

- Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259);

- ЗАО «Тулаэлектропривод»;

- ОАО «АБС ЗЭиМ Автоматизация».

4 Стандарт полностью соответствует стандартам ISO 5210, ISO 5211.

5 ВЗАМЕН ОСТ 26-07-763-73.

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ПРИВОДЫ

Присоединительные размеры |

Дата введения: 01.07.2009 г.

1 Область применения

1.1 Настоящий стандарт распространяется на приводы и исполнительные механизмы вращательного действия (далее - приводы) (многооборотные и однооборотные, электрические, пневматические, гидравлические, а также редукторы с управлением от маховика), устанавливает типы присоединений приводов к трубопроводной арматуре, присоединительные размеры приводов и размеры ответных присоединений управляемой ими трубопроводной арматуры.

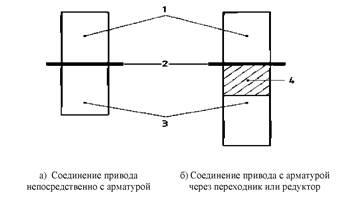

1.2 Схема присоединения привода к арматуре приведена на рисунке 1.

|

1 Привод для управления арматурой; 2 Опорная поверхность непосредственно на арматуре, на переходнике или редукторе; 3 Трубопроводная арматура; 4 Переходник или редуктор. |

Рисунок 1 - Схема присоединения привода с арматурой

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ISO 5210:1991 Промышленная арматура. Присоединение многооборотных приводов арматуры

ISO 5211:2001 Промышленная арматура. Присоединение неполнооборотных приводов арматуры.

ГОСТ 22042-76 Шпильки для деталей с гладкими отверстиями. Класс точности В. Конструкция и размеры

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

СТ ЦКБА 012-2005 Шпильки, болты, гайки и шайбы для трубопроводной арматуры. Технические требования

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 привод: Устройство для управления арматурой, предназначенное для перемещения запирающего элемента, а также для создания, в случае необходимости, усилия для обеспечения требуемой герметичности затвора [ГОСТ Р 52720].

3.2 исполнительный механизм: Устройство для управления арматурой, предназначенное для перемещения регулирующего элемента в соответствии с командной информацией, поступающей от внешнего источника энергии [ГОСТ Р 52720].

3.3 многооборотный привод: Устройство, сообщающее арматуре крутящий момент, достаточный как минимум для одного оборота, обладающий способностью выдерживать осевую нагрузку [ISO 5210].

3.4 однооборотный привод: Устройство, передающее крутящий момент при повороте его выходного элемента на один оборот или менее, не обладающий способностью выдерживать осевую нагрузку [ISO 5211].

3.5 редуктор: Механизм, предназначенный для изменения крутящего момента, необходимого для управления трубопроводной арматурой [ISО 5211].

3.6 усилие осевое: Осевая сила, передающаяся через фланцы и соединения [ISО 5210],

3.7 момент крутящий: Момент вращения, передаваемый через фланцы и соединения [ISO 5210].

3.8 трубопроводная арматура (арматура): Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления (перекрытия, регулирования, распределения, смешивания, фазоразделения) потоком рабочей среды (жидких, газообразных, газожидкостных, порошкообразных, суспензий и т.п.) путем изменения площади проходного сечения [ГОСТ Р 52720].

4 Типы присоединений

4.1 Классификация типов присоединений

4.1.1 Устанавливаются три группы типов присоединений:

- типы присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов;

- типы присоединений F07 - F40 многооборотных приводов;

- типы присоединений F03 - F60 однооборотных приводов.

4.1.2 Типы присоединений приводов к арматуре в зависимости о максимальных крутящих моментов и максимальных осевых усилий приведены в таблице 1.

4.2 Присоединения типов МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов

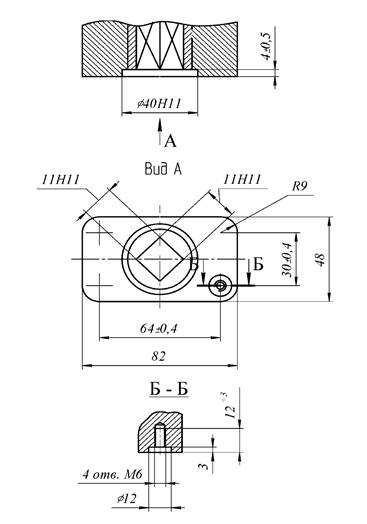

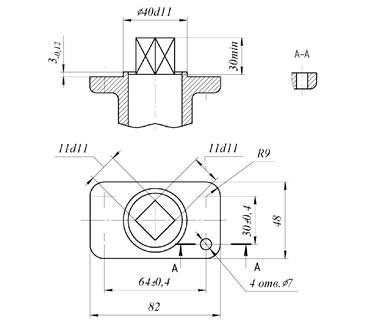

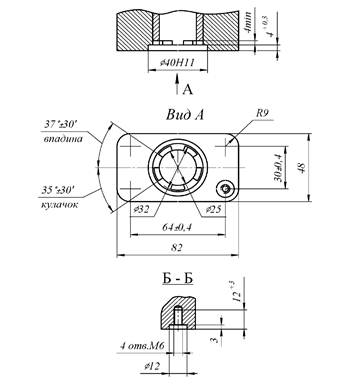

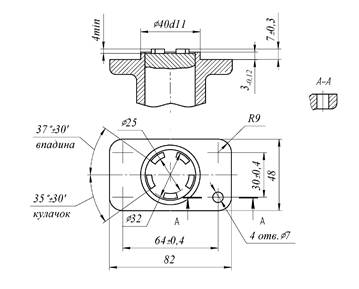

4.2.1 Присоединительные размеры многооборотных приводов для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д приведены в приложении А на рисунках А.1, А.3, А.5, А.7, А.9, А.11, А.13.

4.2.2 Ответные присоединения трубопроводной арматуры под многооборотные приводы для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д приведены в приложении А на рисунках А.2, А.4, А.6, А.8, А.10, А.12, А.14.

4.2.3 Типы присоединений МК, АК, Б, В, Г, Д выполнены в виде кулачков. Типы присоединений МЧ, АЧ выполнены с квадратными головками.

Таблица 1 - Типы присоединений приводов

|

Тип присоединения |

Рисунки |

Крутящие моменты и осевые усилия |

||

|

Для многооборотных приводов |

Для однооборотных приводов |

|||

|

Максимальный крутящий момент, Мкр.max, Н∙м |

Максимальное осевое усилие, Qmax, кН |

Максимальный крутящий момент, Мкр.max, Н∙м |

||

|

МЧ |

25 |

- |

- |

|

|

МК |

||||

|

АЧ |

100 |

|||

|

АК |

||||

|

Б |

250 |

|||

|

В |

1000 |

|||

|

Г |

2500 |

|||

|

Д |

10000 |

|||

|

F03 |

- |

- |

32 |

|

|

F04 |

63 |

|||

|

F05 |

125 |

|||

|

F07 |

40 |

20 |

250 |

|

|

F10 |

100 |

40 |

500 |

|

|

F12 |

250 |

70 |

1000 |

|

|

F14 |

400 |

100 |

2000 |

|

|

F16 |

700 |

150 |

4000 |

|

|

F25 |

1200 |

200 |

8000 |

|

|

F30 |

2500 |

325 |

16000 |

|

|

F35 |

5000 |

700 |

32000 |

|

|

F40 |

10000 |

1100 |

63000 |

|

|

F48 |

- |

- |

125000 |

|

|

F60 |

250000 |

|||

|

Примечание - Типы присоединений F07 - F40 для многооборотных приводов соответствуют стандарту ISO 5210; - типы присоединений F03 - F60 для однооборотных приводов соответствуют стандарту ISO 5211. |

||||

4.3 Присоединения типов F03 - F60

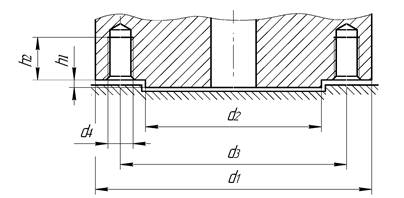

4.3.1 Присоединительные размеры для типов присоединений F03 - F60 приведены на рисунке 2 и в таблице 2.

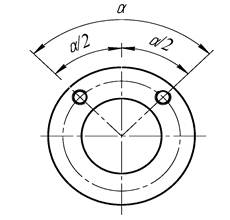

4.3.2 Расположение отверстий на фланцах крепления приводов для типов присоединений F03 - F60 должно соответствовать рисунку 3 и таблице 3.

4.3.3 Крепление присоединительных фланцев привода и арматуры должно осуществляться шпильками или болтами. Для болтового соединения или использования шпилек по ГОСТ 22042 диаметр сквозного отверстия должен обеспечивать применение болтов или шпилек с диаметром резьбы в соответствии с рисунком 2.

4.3.4 При выборе размеров и материалов присоединительных фланцев в каждом конкретном случае необходимо учитывать также дополнительные моменты и усилия, которые возможны на деталях арматуры вследствие инерции или других факторов.

4.3.5 Опорная поверхность арматуры должна иметь проточку, соответствующую диаметру d2.

4.3.6 Минимальные величины размера h2 применяются к фланцам из материала с условным пределом текучести RP0,2 ≥ 200 МПа.

4.3.7 Размер d1 должен быть рассчитан таким образом, чтобы было обеспечено достаточное место для гаек и головок болтов.

Примечание - Отверстия диаметром d4 в зависимости от толщины фланца могут быть выполнены сквозными.

Рисунок 2 - Присоединения типов F03 - F60

Таблица 2 - Размеры присоединений типов F03 - F60

Размеры в миллиметрах

|

Типы присоединений |

d1 |

d2f8 |

d3 |

d4 |

h1 max |

h2 min |

Кол-во шпилек, n |

|

F03 |

46 |

25 |

36 |

M5 |

3 |

8 |

4 |

|

F04 |

54 |

30 |

42 |

M5 |

3 |

8 |

4 |

|

F05 |

65 |

35 |

50 |

М6 |

3 |

9 |

4 |

|

F07 |

90 |

55 |

70 |

М8 |

3 |

12 |

4 |

|

F10 |

125 |

70 |

102 |

М10 |

3 |

15 |

4 |

|

F12 |

150 |

85 |

125 |

М12 |

3 |

18 |

4 |

|

F14 |

175 |

100 |

140 |

М16 |

4 |

24 |

4 |

|

F16 |

210 |

130 |

165 |

М20 |

5 |

30 |

4 |

|

F25 |

300 |

200 |

254 |

М16 |

5 |

24 |

8 |

|

F30 |

350 |

230 |

298 |

М20 |

5 |

30 |

8 |

|

F35 |

415 |

260 |

356 |

М30 |

5 |

45 |

8 |

|

F40 |

475 |

300 |

406 |

М36 |

8 |

54 |

8 |

|

F48 |

560 |

370 |

483 |

М36 |

8 |

54 |

12 |

|

F60 |

686 |

470 |

603 |

М36 |

8 |

54 |

20 |

Рисунок 3 - Расположение отверстий для типов присоединений F03 - F60

Таблица 3 - Расположение отверстий для типов присоединений F03 - F60

|

Типы присоединений |

а/2, град. |

|

F03 - F16 |

45 |

|

F25 - F40 |

22,5 |

|

F48 |

15 |

|

F60 |

9 |

4.4 Присоединения типов F07 - F40 для многооборотных приводов

4.4.1 Приведенные в таблице 1 крутящие моменты и осевые нагрузки для типов присоединений F07 - F40 многооборотных приводов установлены для следующих условий:

- класс прочности шпильки (болта) - 8.8 по СТ ЦКБА 012, предел текучести - 628 Н/мм2;

- нагрузка на шпильку (болт) - не более 200 Н/мм2;

- для шпилек (болтов) - учитывается только усилие от привода. Нагрузки, вызываемые затяжкой шпилек (болтов), в расчет не принимаются;

- коэффициент трения между установочными фланцами - 0,3.

Изменения вышеперечисленных параметров приводят к изменению значений передаваемого крутящего момента и осевой нагрузки, значений перечисленных расчетных параметров, влекут за собой отклонения значений передаваемого момента и осевой нагрузки.

4.4.2 Подвижные детали многооборотных приводов в зависимости от передачи крутящего момента и осевого усилия делятся на группы:

- группа А - детали, передающие крутящий момент и осевое усилие;

- группа В - детали, передающие только крутящий момент.

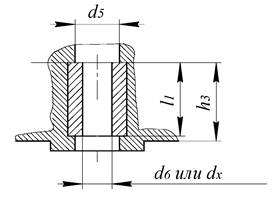

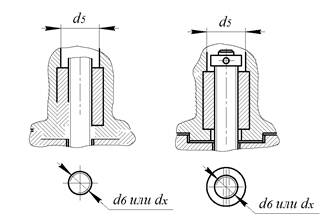

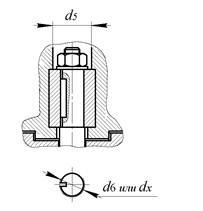

4.4.2.1 Размеры деталей группы А должны соответствовать рисункам 4, 5 и таблице 4.

Примечание - d5 > 1,05d6, или d5 > 1,05dх

Рисунок 4 - Ведущая подвижная деталь группы А

Таблица 4 - Размеры подвижных деталей группы А

|

Размеры |

Размеры в мм для типов присоединений |

||||||||

|

F07 |

F10 |

F12 |

F14 |

F16 |

F25 |

F30 |

F35 |

F40 |

|

|

d6* |

20 |

28 |

32 |

36 |

44 |

60 |

80 |

100 |

120 |

|

dx* |

26 |

40 |

48 |

55 |

75 |

85 |

100 |

150 |

175 |

|

l1 (min) |

25 |

40 |

48 |

55 |

70 |

90 |

110 |

150 |

180 |

|

h3 (max) |

60 |

80 |

95 |

110 |

135 |

150 |

175 |

250 |

325 |

|

* Ведущая подвижная деталь должна соответствовать ведомой детали с диаметром до d6. При отсутствии требований Заказчика допускается соответствие ведущей детали ведомой детали с диаметром до dx. |

|||||||||

а) выдвижной не вращающийся шток

Примечание - Размер d5 должен обеспечить достаточное место для выдвижного не вращающегося штока, или для любого другого устройства, ограничивающего движение штока арматуры вниз.

б) не выдвижной вращающийся шток

Примечание - Размер d5 должен обеспечить достаточное место для приспособлений, фиксирующих не выдвижной вращающийся шпиндель и принимающих на себя осевое усилие.

Рисунок 5 - Ведомые подвижные детали группы А

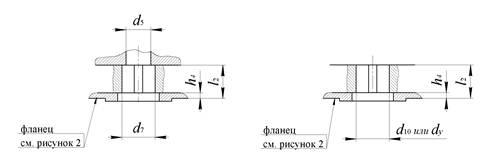

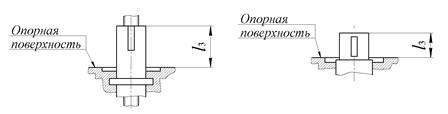

4.4.2.2 Размеры деталей группы В должны соответствовать рисункам 6, 7 и таблице 5.

Рисунок 6 - Ведущие подвижные детали группы В

Примечание - Для нормальной работы ведущей и ведомой подвижных деталей необходимо ограничить длину ведомой подвижной детали l3 над опорной поверхностью для обеспечения необходимого зазора между этими деталями.

Рисунок 7 - Ведомые подвижные детали, группа В

Таблица 5 - Размеры подвижных деталей группы В

|

Размеры |

Размеры в мм для типов присоединений |

||||||||

|

F07 |

F10 |

F12 |

F14 |

F16 |

F25 |

F30 |

F35 |

F40 |

|

|

d5 min |

22 |

30 |

35 |

40 |

50 |

65 |

85 |

110 |

130 |

|

d7H9 |

28 |

42 |

50 |

60 |

80 |

100 |

120 |

160 |

180 |

|

d10H9* |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 |

|

dymax |

25 |

35 |

40 |

45 |

60 |

75 |

90 |

120 |

160 |

|

h4 max |

3 |

3 |

3 |

4 |

5 |

5 |

5 |

5 |

8 |

|

l2 min |

35 |

45 |

55 |

65 |

80 |

110 |

120 |

180 |

200 |

|

* Ведущая подвижная деталь должна соответствовать ведомой детали с диаметром до d10. Допускается соответствие ведущей ведомой детали с диаметром до dy. Примечание - Тип B1: d = d7H9; Тип В2: d = d7max; Тип B3: d = d10H9; Тип B4: d = dy, max. |

|||||||||

4.5 Присоединения типов F03 - F60 для однооборотных приводов

4.5.1 Приведенные в таблице 1 крутящие моменты и осевые нагрузки для типов присоединений F03 - F60 однооборотных приводов установлены для следующих условий:

- величины напряжения в шпильках (болтах) при нагрузке не более 290 МПа;

- коэффициент трения между монтажными (опорными) поверхностями - 0,2.

Изменения этих параметров приводят к изменениям значений передаваемого крутящего момента.

Выбор типа присоединения для конкретных приводов должен производиться с учетом дополнительных крутящих моментов, которые могут возникнуть вследствие инерции или других факторов.

Для нормальной работы ведущей и ведомой подвижных деталей необходимо ограничить длину ведомой подвижной детали над опорной поверхностью для обеспечения необходимого зазора между этими деталями.

4.5.2 Присоединения однооборотных приводов выполняются с помощью следующих конструктивных элементов:

- одной или двумя шпонками;

- параллельной или диагональной квадратной головкой;

- с плоской головкой.

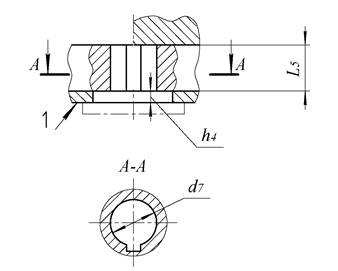

4.5.2.1 Размеры и крутящие моменты для приводов с одной или двумя шпонками приведены на рисунке 8 и таблице 6. Одна шпонка применяется для диаметра вала до 98 мм.

Размеры шпонок должны соответствовать указанным в стандарте на шпонки.

1 - поверхность взаимодействия

Рисунок 8 - Передача крутящего момента через шпонку

Таблица 6 - Размеры и крутящие моменты для шпоночного соединения

Размеры в миллиметрах

|

Тип присоединения |

Максимальный крутящий момент, Мmax кр. Н∙м |

h4 max5) |

l5 min |

d7Н92) |

||||||||||||||||||

|

F05 |

125 |

3,0 |

30 |

12 |

14 |

181) |

22 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F07 |

250 |

3,0 |

35 |

- |

14 |

18 |

221) |

28 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F10 |

500 |

3,0 |

45 |

- |

- |

18 |

22 |

281) |

36 |

42 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F12 |

1000 |

3,0 |

55 |

- |

- |

- |

22 |

28 |

361) |

42 |

48 |

50 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F14 |

2000 |

5,0 |

65 |

- |

- |

- |

- |

28 |

36 |

42 |

481) |

50 |

60 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F16 |

4000 |

5,0 |

80 |

- |

- |

- |

- |

- |

|

42 |

48 |

50 |

601) |

72 |

80 |

- |

- |

- |

- |

- |

- |

- |

|

F25 |

8000 |

5,0 |

110 |

- |

- |

- |

- |

- |

- |

- |

48 |

50 |

60 |

721) |

80 |

98 |

100 |

- |

- |

- |

- |

- |

|

F30 |

16000 |

5,0 |

130 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

60 |

72 |

80 |

981) |

100 |

120 |

- |

- |

- |

- |

|

F35 |

32000 |

5,0 |

180 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

160 |

|

|

|

|

F40 |

63000 |

8,0 |

200 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

180 |

|

|

|

F48 |

125000 |

8,0 |

250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

220 |

|

|

F60 |

250000 |

8,0 |

310 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

280 |

|

Максимальный крутящий момент, Мmax.кр., Н∙м3) |

32 |

63 |

125 |

250 |

500 |

1000 |

1500 |

2000 |

3000 |

4000 |

8000 |

12000 |

16000 |

4) |

4) |

4) |

4) |

4) |

4) |

|||

|

1) Предпочтительные размеры 2) Для фланцев типа F30 приведенные значения d7 являются максимальными и допускаются любые значения до этого максимума (см.3)). 3) Для типов присоединений F05 - F30 приведены максимальные крутящие моменты для максимально допустимых напряжениях кручения деталей привода 280 МПа при максимальном напряжении сжатия шпонки 350 МПа и эффективной длине шпонки (l5 - h4). 4) Максимальный крутящий момент следует определять расчетом. 5) h4min = 0,5 мм. |

||||||||||||||||||||||

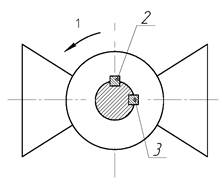

Шпоночная канавка на ведущем валу должна соответствовать положению шпонки, на валу (шпинделя) арматуры согласно рисункам 9 или 10.

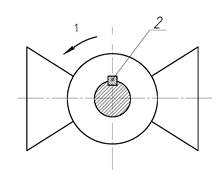

1 - направление открытия;

2, 3 - шпонка

Рисунок 9 - Положение одной шпонки на шпинделе закрытой арматуры

Рисунок 10 - Положение двух шпонок на шпинделе закрытой арматуры

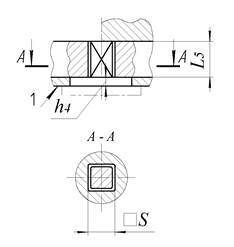

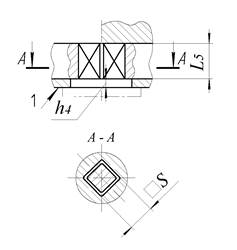

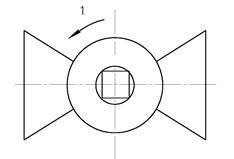

4.5.2.2 Размеры и крутящие моменты для приводов с параллельной или диагональной квадратной головкой приведены на рисунках 11, 12 и таблице 7.

1 - поверхность взаимодействия

Рисунок 11 - Привод с параллельной квадратной головкой

Рисунок 12 - Привод с диагональной квадратной головкой

Таблица 7 - Размеры и крутящие моменты для приводов с параллельной или диагональной квадратной головкой

|

Тип присоединения |

Максимальный крутящий момент, Мmax кр. Н∙м |

h4 max* |

SH11 |

||||||||||

|

F03 |

32 |

1,5 |

9 |

- |

- |

|

- |

- |

- |

- |

- |

- |

- |

|

F04 |

63 |

1,5 |

9 |

11** |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F05 |

125 |

3,0 |

9 |

11 |

14** |

- |

- |

- |

- |

- |

- |

- |

- |

|

F07 |

250 |

3,0 |

- |

11 |

14 |

17** |

- |

- |

- |

- |

- |

- |

- |

|

F10 |

500 |

3,0 |

- |

- |

14 |

17 |

19 |

22** |

- |

- |

- |

- |

- |

|

F12 |

1000 |

3,0 |

- |

- |

- |

17 |

19 |

22 |

27** |

- |

- |

- |

- |

|

F14 |

2000 |

5,0 |

- |

- |

- |

- |

- |

22 |

27 |

36** |

- |

- |

- |

|

F16 |

4000 |

5,0 |

- |

- |

- |

- |

- |

- |

27 |

36 |

46** |

- |

- |

|

F25 |

8000 |

5,0 |

- |

- |

- |

- |

- |

- |

- |

36 |

46 |

55** |

- |

|

F30 |

16000 |

5,0 |

- |

- |

- |

- |

- |

- |

- |

- |

46 |

55 |

75,0** |

|

d8min |

12,1 |

14Д |

18,1 |

22,2 |

25,2 |

28,2 |

36,2 |

48,2 |

60,2 |

72,2 |

98,2 |

||

|

d9, max |

9,5 |

11,6 |

14,7 |

17,9 |

20,0 |

23,1 |

28,4 |

38,0 |

48,5 |

57,9 |

79,1 |

||

|

l5, min |

10,0 |

12,0 |

16,0 |

19,0 |

21,0 |

24,0 |

29,0 |

38,0 |

48,0 |

57,0 |

77,0 |

||

|

Максимальный крутящий момент, Mmax кр Н∙м*** |

32,0 |

63,0 |

125,0 |

250,0 |

350,0 |

500,0 |

1000,0 |

2000,0 |

4000,0 |

8000,0 |

16000,0 |

||

|

* h4, min = 0,5 мм. ** Предпочтительные размеры. *** Максимальный крутящий момент приведен для максимально-допустимых напряжений кручения деталей привода 280 МПа. |

|||||||||||||

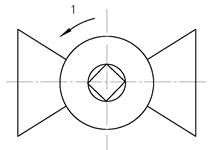

Положение параллельной или диагональной квадратной головок на закрытой арматуре должно соответствовать рисункам 13 и 14.

1 - направление открытия

Рисунок 13 - Положение параллельной квадратной

головки на закрытой арматуре

Рисунок 14 - Положение диагональной квадратной

головки на закрытой арматуре

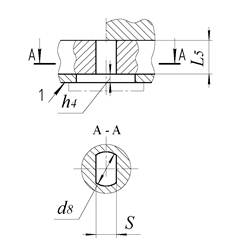

4.5.2.3 Размеры и крутящие моменты для приводов с плоской головкой приведены на рисунке 15 и таблице 8.

1 - поверхность взаимодействия

Рисунок 15 - Приводы с плоской головкой

Таблица 8 - Размеры и крутящие моменты для приводов с плоской головкой

Размеры в миллиметрах

|

Тип присоединения |

Максимальный крутящий момент, Мmax кр. Н∙м |

h4 max* |

SH11 |

||||||||||

|

F03 |

32 |

1,5 |

9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F04 |

63 |

1,5 |

9 |

11** |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

F05 |

125 |

3,0 |

9 |

11 |

14** |

- |

- |

- |

- |

- |

- |

- |

- |

|

F07 |

250 |

3,0 |

- |

11 |

14 |

17** |

- |

- |

- |

- |

- |

- |

- |

|

F10 |

500 |

3,0 |

- |

|

14 |

17 |

19 |

22** |

- |

- |

- |

- |

- |

|

F12 |

1000 |

3,0 |

- |

- |

- |

17 |

19 |

22 |

27** |

- |

- |

- |

- |

|

F14 |

2000 |

5,0 |

- |

- |

- |

- |

- |

22 |

27 |

36** |

- |

- |

- |

|

F16 |

4000 |

5,0 |

- |

- |

- |

- |

- |

- |

27 |

36 |

46** |

- |

- |

|

F25 |

8000 |

5,0 |

- |

- |

- |

- |

- |

- |

- |

36 |

46 |

55** |

- |

|

F30 |

16000 |

5,0 |

- |

- |

- |

- |

- |

- |

- |

- |

46 |

55 |

75** |

|

d8, min |

12,1 |

14,1 |

18,1 |

22,2 |

25,2 |

28,2 |

36,2 |

48,2 |

60,2 |

72,2 |

98,2 |

||

|

l5, min |

16 |

19 |

25 |

30 |

34 |

39 |

48 |

64 |

82 |

99 |

135 |

||

|

Максимальный крутящий момент, Mmax кр Н∙м*** |

32 |

63 |

125 |

250 |

350 |

500 |

1000 |

2000 |

4000 |

8000 |

16000 |

||

|

* h4, min = 0,5 мм; ** Предпочтительные размеры. *** Максимальный крутящий момент приведен для максимально-допустимых напряжений кручения деталей привода 280 МПа. |

|||||||||||||

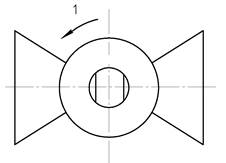

Положение плоской головки на закрытой арматуре должно соответствовать рисунку 16.

1 - направление открытия

Рисунок 16 - Положение плоской головки на закрытой арматуре

5 Обозначение типов присоединений

5.1 Присоединения типов МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов

5.1.1 Для обозначения типа присоединений в документации привода и в заказной документации указывается тип присоединения и номер настоящего стандарта.

Пример: «Тип присоединения АЧ СТ ЦКБА 062-2009».

5.2 Присоединения типов F07 - F40 для многооборотных приводов

5.2.1 Для обозначения типа присоединений многооборотных приводов в документации привода и в заказной документации указываются:

- тип присоединения;

- обозначение многооборотного привода - М;

- номер настоящего стандарта (стандарта ISO 5210).

Пример: «Тип присоединения F16M СТ ЦКБА 062-2009 (ISO 5210)»

5.3 Присоединения типов F03 - F60 для однооборотных приводов

5.3.1 Для обозначения типа присоединений однооборотных приводов в документации привода и в заказной документации указываются:

- тип присоединения - в соответствии с таблицей 1;

- обозначение однооборотного привода - Р;

- наличие втулки:

а) Y - с втулкой;

б) N - без втулки;

- конструктивные элементы присоединений:

а) V - с одной шпонкой;

б) W - с двумя шпонками;

в) L - с параллельной квадратной головкой;

г) D - с диагональной квадратной головкой;

д) Н - с плоской головкой;

- размеры конструктивных элементов присоединений (в миллиметрах);

а) размер d7 - для приводов со шпонкой (таблица 6 и рисунок 8);

б) размер S - для приводов с квадратной (таблица 7 и рисунки 11, 12) или плоской головкой (таблица 8 и рисунок 15)

- номер настоящего стандарта (стандарта ISO 5211).

Пример: «Тип присоединения F16P-Y-V-18 СТ ЦКБА 062-2009 (ISO 5211)»

Приложение А

(обязательное)

Присоединительные размеры многооборотных приводов для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д

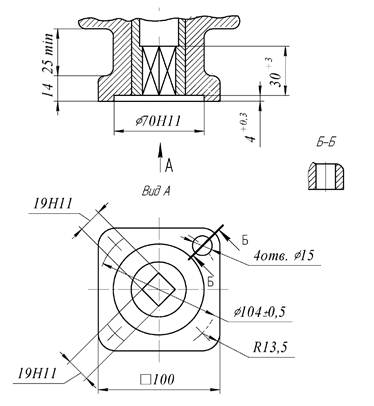

Рисунок А.1 - Присоединение привода типа МЧ

Рисунок А.2 - Ответное присоединение трубопроводной арматуры типа МЧ

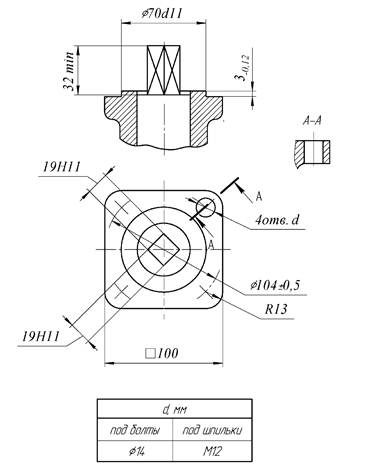

Рисунок А.3 - Присоединение привода типа МК

Рисунок А.4 - Ответное присоединение трубопроводной арматуры типа МК

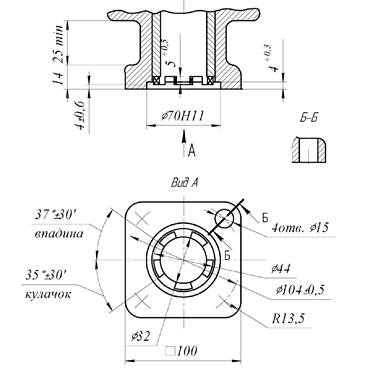

Рисунок А.5 - Присоединение привода типа АЧ

Рисунок А.6 - Ответное присоединение трубопроводной арматуры типа АЧ

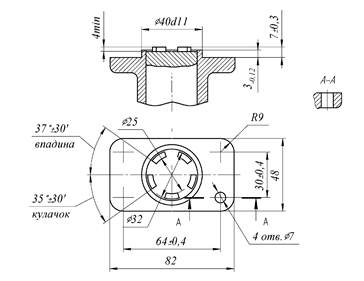

Рисунок А.7 - Присоединение привода типа АК

Рисунок А.8 - Ответное присоединение трубопроводной арматуры типа АК

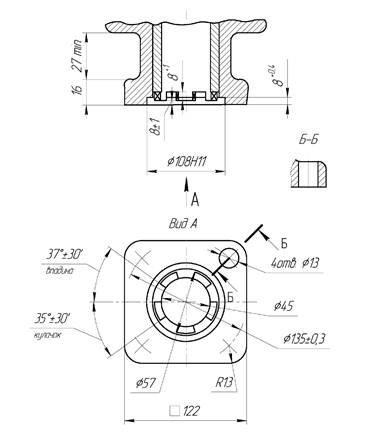

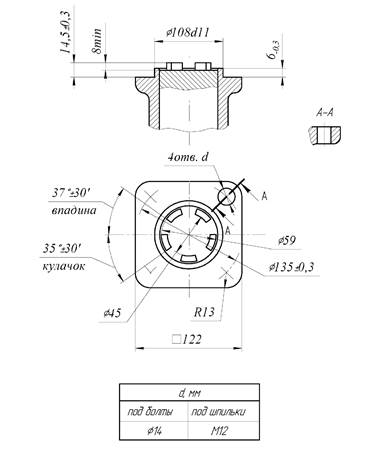

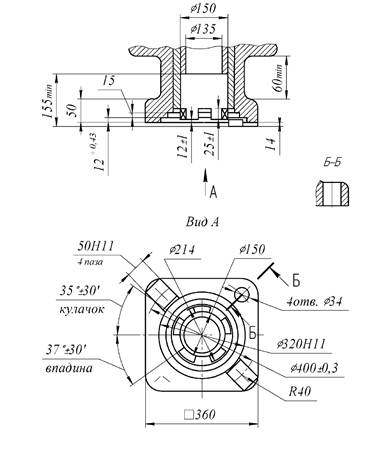

Рисунок А.9 - Присоединение привода типа Б

Рисунок А.10 - Ответное присоединение трубопроводной арматуры типа Б

Размеры в миллиметрах

|

Тип |

D |

D1 |

D2 |

D3 |

L |

R |

h |

Кол-во шпонок шт. |

|

В |

220 ± 0,5 |

84 |

70 |

155Н11 |

200 |

22 |

10+1,0 |

1 |

|

Г |

330 ± 0,3 |

148 |

120 |

240Н11 |

285 |

26 |

12+1,0 |

2 |

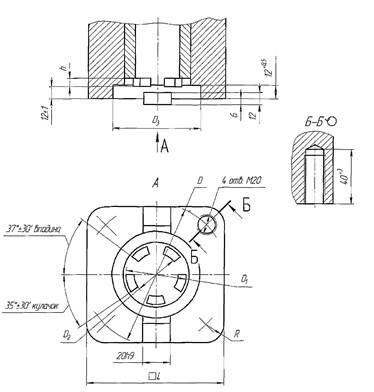

Рисунок А.11 - Присоединение привода типа В и Г

(Рисунок А.11. Измененная редакция. Изм. № 2)

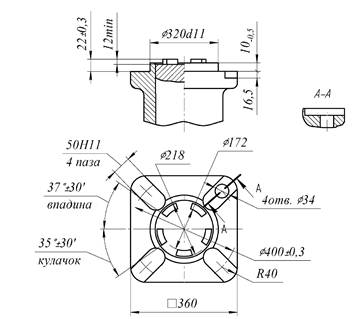

Размеры в миллиметрах

|

Тип |

D |

D1 |

D2 |

D3 |

L |

R |

с |

с1 |

|

В |

220 ± 0,5 |

84 |

70 |

155Н11 |

200 |

22 |

10 min |

20 - 0,3 |

|

Г |

330 ± 0,3 |

148 |

120 |

240Н11 |

285 |

26 |

12 min |

22 - 0,3 |

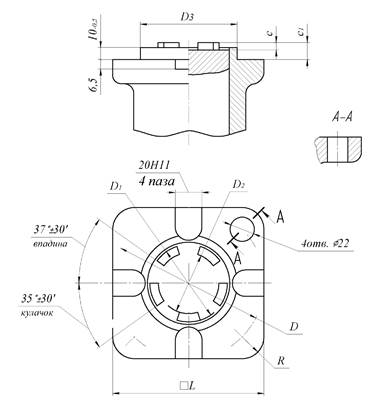

Рисунок А.12 - Ответное присоединение трубопроводной арматуры типа В и Г

Рисунок А.13 - Присоединение привода типа Д

Рисунок А.14 - Ответное присоединение трубопроводной арматуры типа Д

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

Генеральный

директор |

Дыдычкин В.П. |

|

Первый

заместитель генерального |

Тарасьев Ю.И. |

|

Заместитель

генерального директора - |

Ширяев В.В. |

|

Заместитель

директора - |

Дунаевский С.Н. |

|

Исполнитель: |

|

|

Главный специалист |

Ларионов В.Б. |

|

Инженер 121 отдела |

Янчар Г.М. |

|

|

|

|

СОГЛАСОВАНО: |

|

|

Председатель ТК 259 |

Власов М.И. |

|

СОГЛАСОВАНО: |

СОГЛАСОВАНО: |

|

ЗАО «Тулаэлектропривод» |

ОАО «АБС ЗЭиМ Автоматизация» |

|

Технический директор |

Руководитель

департамента |

|

Письмо № 3389-ОГК С.Г. Шиляев |

Письмо № 24/127 А.С. Тимофеев |

|

от «16» декабря 2008 г. |

от «13» февраля 2009 г. |