ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ ПО

УСТРОЙСТВУ

КОНСТРУКЦИИ ДОРОЖНОЙ ОДЕЖДЫ НА ОРТОТРОПНОЙ

ПЛИТЕ

А. УСТРОЙСТВО ЗАЩИТНО-СЦЕПЛЯЮЩЕГО СЛОЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подготовка металлической поверхности плиты имеет большое значение для обеспечения надежной защиты металла от коррозии и долговечности конструкции за счет хорошего долговременного сцепления ее с металлическим листом.

1.2. Технологический процесс подготовки плиты включает следующие последовательные операции:

- подготовка поверхности - обезжиривание, очистка от окислов и окалины, обеспыливание;

- наплавление гидроизоляционного материала «МОСТОПЛАСТ»;

- контроль качества и приемка защитно-сцепляющего слоя.

1.3. Для технологического процесса должны применяться стандартные и унифицированные средства и оборудование.

2. ПОДГОТОВКА ПОВЕРХНОСТИ ОРТОТРОПНОЙ ПЛИТЫ

2.1. Независимо от типа конструкции защитно-сцепляющего слоя на металлической поверхности плиты не должно быть окалины, окислов, грунтовки, маркировочных надписей, органических загрязнений (масла, жира), заусенцев, острых кромок, остатков флюса, сварочных брызг.

2.2. К работам по очистке поверхности металлоконструкций следует приступать после окончания всех монтажных и сварочных, заполнения монтажных отверстий (постановка пробок с обваркой по контуру, либо наклейка металлических пластин), после исправления дефектных мест.

На поверхности ортотропной плиты не должно забоин, вмятин, выпуклостей.

С поверхности плиты устраняют задиры, брызги сварки, заусенцы, наваренные монтажные элементы. Очищают от шлака сварные швы, выполняют закругление всех кромок радиусом не менее 3 мм.

Удаление продуктов коррозии и окалины металлическими щетками, травильными пастами, преобразователями ржавчины НЕ ДОПУСКАЕТСЯ.

Обезжиривание поверхности

2.3. Процесс обезжиривания заключается в удалении жировых и масляных загрязнений под воздействием органических растворителей и обезжиривающих щелочных растворов.

Промывку масляных загрязнений поверхности выполняют волосяными щетками во избежание остатков ворса, волокна на металле плиты.

После обработки растворами поверхность промывают два раза теплой водой. Начинать очистку следует с участков, расположенных в верхней по уклону части плиты. Продолжительность обработки устанавливается опытным путем.

2.4. Качество обезжиривания поверхности проверяется после полного высыхания поверхности одним из методов, рекомендуемых ГОСТ 9.402-80 (см. ПРИЛОЖЕНИЕ). Степень обезжиривания должна быть 1.

Механические методы удаления окислов

2.5. Степень очистки от окислов поверхности, подготовленной к нанесению грунтовочного слоя, должна быть 1 - 2 по ГОСТ 9.402-80: при осмотре невооруженным глазом окалина, ржавчина и другие неметаллические слои не обнаруживаются. Оптимальная шероховатость подготовленной к наплавлению «МОСТОПЛАСТА» металлической поверхности Rz 40 (не менее).

2.6. Требуемая степень очистки от окислов достигается при абразивно-струйном методе. Данный способ обеспечивает не только высокое качество очистки от всех видов загрязнений, но и одновременно придает поверхности равномерную шероховатость, способствующую повышению адгезии защитно-сцепляющего слоя.

2.7. В качестве абразивного материала используется прокаленный (сухой, влажность не более 2 %) кварцевый песок с размером зерен 0,6 ¸ 2,0 мм, либо корунд зернистостью 16 по ГОСТ 3647.

Используемый абразив не должен содержать загрязнений и других посторонних примесей. Перед использованием абразива необходимо проверить его чистоту. Для этого небольшое количество абразивного материала поместить в небольшой стеклянный сосуд с дистилированной водой, энергично встряхнуть и оставить в покое для осаждений. На поверхности воды не должно быть пленки консистентной смазки/масла, твердых веществ и не должно происходить обесцвечивания. При измерении индикаторной бумагой водной вытяжки рН должна быть не менее 5. В воде не должно быть белого осадка при добавлении капли 5 % азотнокислого серебра (индикация присутствия хлористых солей).

2.8. Сжатый воздух, предназначенный для пескоструйной обработки и для окрашивания пневматическим распылением, должен соответствовать требованиям ГОСТ 9.010-80: содержание влаги и минеральных масел в виде капель не допускается.

Наличие в сжатом воздухе воды и минерального масла определяется струей воздуха, направленной на поверхность зеркала в течение 3 минут или на фильтровальную бумагу (с нарисованными окружностями чернильным карандашом) в течение 15 минут. На поверхности зеркала не допускаются капли влаги и масла. На поверхности бумаги не должны проявляться маслянные пятна и темнеть нарисованные окружности.

2.9. При неполном удалении остатков флюса, щелочных шлаков, брызг и контактной жидкости (проведение ультразвуковой дефектоскопии) в районе сварных швов возможно ускоренное разрушение покрытия, поэтому следует обращать особое внимание на подготовку поверхности в зоне сварных швов и не допускать применения масел в качестве контактной жидкости при проведении ультразвуковой дефектоскопии.

2.10. После пескоструйной очистки поверхность металлоконструкций необходимо обеспылить струей сжатого воздуха (желательно пылесосом).

Контроль качества подготовки поверхности

2.11. Контроль состояния поверхности металлоконструкций должен производиться не позднее чем через 6 часов после подготовки поверхности, и дополнительно непосредственно перед наплавлением «МОСТОПЛАСТА» при сроке, превышающем допускаемую длительность перерыва между операцией подготовки и наплавлением.

2.12. Поверхность, подготовленная к наплавлению «МОСТОПЛАСТА», должна быть сухой обеспыленной, без загрязнений маслами и смазками (при наличии повторно обезжирить), не иметь налетов вторичной коррозии, образующейся в процессе обработки поверхности. После осмотра поверхности составляется акт на скрытые работы, характеризующий качество подготовки поверхности к наплавлению (см. ПРИЛОЖЕНИЕ).

3. УСТРОЙСТВО ЗАЩИТНО-СЦЕПЛЯЮЩЕГО СЛОЯ

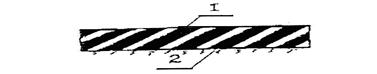

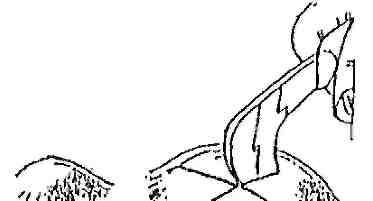

3.1. Защитно-сцепляющий слой выполняют из гидроизоляционного материала «МОСТОПЛАСТ», наплавляя его в один слой на подготовленную в соответствии с разделом 2 поверхность ортотропной плиты (Рис. 3.1)

1 - рулонный гидроизоляционный материал «МОСТОПЛАСТ»; 2 - поверхность ортотропной плиты.

Рис. 3.1. Конструкция защитно-сцепляющего слоя

3.2. При относительной влажности воздуха до 70 % - наплавление «МОСТОПЛАСТА» должно быть произведено не позднее, чем через 7 часов. При влажности более 70 % - не позднее, чем через три часа.

Минимальная температура воздуха должна быть 10 °C, точка росы - минимум на 3 °C выше температуры металла плиты.

Таблица для определения точки росы приведена в ПРИЛОЖЕНИИ.

3.3. Укладку гидроизоляционного материала производят, раскатывая рулоны в продольном направлении, начиная с пониженных мест (Рис. 3.2)

Рис. 3.2 Порядок укладки гидроизоляционного материала

Допускается поперечная раскатка рулонов с расположением нахлеста материалов в поперечном направлении с учетом продольного уклона так, чтобы верхний рулон был наклеен на нижний с верховой по уклону стороны.

3.4. Полотна рулонных материалов наплавляют внахлестку на 6 ÷ 10 см по продольным сторонам и не менее 15 см в поперечных стыках.

3.5. Вслед за наплавлением рулонного материала «МОСТОПЛАСТ» следует произвести заделку всех труднодоступных для наплавления участков мостового полотна (см. Рис. 3.1 - 3.3) полимерной композиционной мастикой с наполнителем толщиной не менее 4 ÷ 5 мм или бутиловым герметиком такой же толщины.

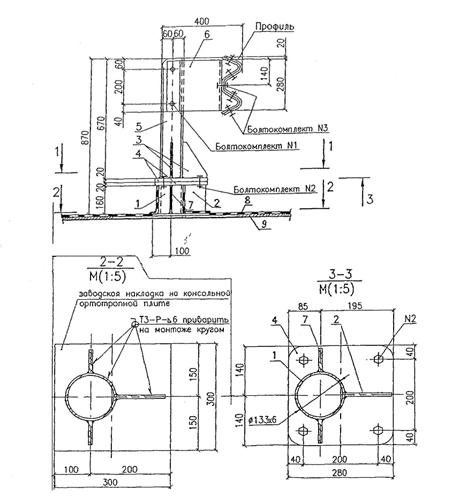

Устройство сопряжений защитно-сцепляющего слоя с элементами пролетного строения

Рис. 3.1. Сопряжение у стойки силового ограждения :

1 - цоколь из трубы диаметром 133×6 мм; 2; 3; 7 - ребра жесткости; 4 - фланцы; 5 - стойка; 6 - амортизатор; 8 - гидроизоляция; 9 - настильный лист ортотропной плиты.

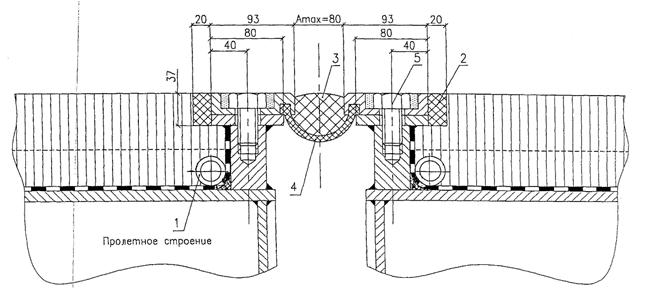

Рис. 3.2. Сопряжение с деформационным швом:

1 - дренажная перфорированная трубка; 2 - штрабы, заполненные эластичной мастикой;

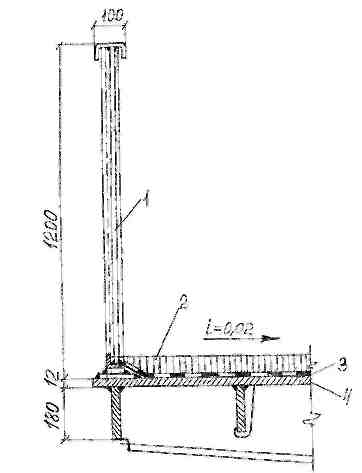

Рис. 3.3. Сопряжение у стоек перильного ограждения:

1 - перила; 2 - асфальтобетонное покрытие толщиной 40 мм; 3 - защитно-сцепляющий слой; 4 - настильный лист ортотропной плиты.

3.6. Устройство защитно-сцепляющего слоя из рулонных материалов «МОСТОПЛАСТ» производят путем его наплавления на металлическую поверхность ортотропной плиты, оплавляя нижнюю поверхность рулона пламенем пропановой горелки и одновременно подогревая поверхность основания. Капли покровной массы или небольшой валик мастики в месте соприкосновения рулона с основанием свидетельствуют о правильном температурном режиме укладки. Наличие большого количества вытекающей битумно-полимерной массы, а также появление дыма указывают на перегрев материала.

3.7. Наклеиваемые полотнища не должны иметь складок, морщин, волнистости. Но если это случится, то допускаемая высота складки, расположенной вдоль уклона, не должна превышать 10 мм.

3.8. В зимний период рулоны гидроизоляционного материала необходимо перед применением выдержать в теплом помещении и при раскатке подогревать пламенем горелки с наружной стороны.

3.9. При выполнении работ следует принять меры предосторожности против попадания на гидроизоляцию масла, бензина, дизельного топлива и других растворителей. В случае пролива указанных материалов поврежденный участок вырезают и ставят заплату.

4. КОНТРОЛЬ КАЧЕСТВА УСТРОЙСТВА ЗАЩИТНО-СЦЕПЛЯЮЩЕГО СЛОЯ. ПРАВИЛА ПРИЕМКИ.

4.1. Устройству защитно-сцепляющего слоя должна предшествовать приемка очищенной поверхности ортотропной плиты. Исполнитель должен представить представителю ЗАКАЗЧИКА акты на скрытые работы по результатам инструментального контроля степени очистки, шероховатости, ровности и уклонов поверхности ортотропной плиты.

При приемке поверхности ортотропной плиты определяют ее соответствие требованиям Раздела 2.

4.2. Ровность основания и нормируемые уклоны проверяют трехметровой рейкой по ГОСТ 2789-75*. Рейку укладывают на поверхность ортотропной плиты в продольном и поперечном направлениях и с помощью имеющегося в комплекте щупа замеряют зазоры по длине, округляя результаты измерений до 1 мм.

Просветы под трехметровой рейкой должны быть только плавного очертания и не более одного на 1 м. Максимальная глубина просвета не должна превышать 3 мм.

4.3. Перед устройством защитно-сцепляющего слоя следует произвести приемку гидроизоляционных материалов по паспортам в соответствии с ГОСТ 2678-94 и ГОСТ 26627-85 .

В случае несоответствия поступивших материалов нормативным требованиям составляют акт на брак и данную партию материалов в производство НЕ ДОПУСКАЮТ.

4.4. При приемке защитно-сцепляющего слоя производят визуальный контроль ее сплошности по всей гидроизолируемой поверхности, проверяют сопряжение ее с элементами пролетного строения, определяют наличие дефектов наплавления «МОСТОПЛАСТА». Качество наплавления защитно-сцепляющего слоя определяют визуально по наличию или отсутствию пузырей и путем простукивания гидроизоляции деревянной киянкой. Места непроклея определяются по глухому звуку.

4.5. При наличии пузырей в защитно-сцепляющем слое, свидетельствующих об отсутствии его приклейки к основанию, их устраняют, разрезая пузырь крест-накрест (Рис. 4.1).

Рис. 4.1 Устранение дефекта - разрез пузыря

Отгибают не приклеенные концы материала, производят их приклейку оплавлением нижней поверхности и перекрывают поврежденное место заплатой с нахлесткой разрезов со всех сторон на 100 мм.

Допускается не более трех заплат на 100 м2.

4.6. Адгезию рулонных материалов проверяют испытанием на отдир, для чего в наплавленном гидроизоляционном материале делают П-образный надрез с размерами сторон 200×50×200 мм. Свободный конец полосы надрывают и тянут под углом 120 ¸ 180°.

Разрыв должен быть когезионным, т.е. должно происходить расслоение по толщине материала. По результатам испытаний следует оформить ПРОТОКОЛ. При испытании адгезии рулонных материалов АДГЕЗИМЕТРОМ показатель сцепления материала с основанием не менее 6 кГс/см2.

Испытание должно производиться не ранее чем через сутки после наплавления «МОСТОПЛАСТА» при температуре не выше 30 °C под ним.

4.7. Результаты приемки защитно-сцепляющего слоя оформляют АКТОМ на скрытые работы установленной формы (см. ПРИЛОЖЕНИЕ).

4.8. Проколы и надрезы в слое, служащие для контроля, допускаются не более одного на каждые 10 м2.

При механическом повреждении защитно-сцепляющего слоя (надрезы для определения адгезии, повреждения при подвозе и укладке асфальтобетона и др.) ее восстановление (ремонт) необходимо произвести следующим образом:

- вырезать поврежденный слой по геометрической конфигурации, соответствующей месту повреждения;

- подготовить заплату соответствующей конфигурации и наплавить на место вырезанного слоя;

- перекрыть поврежденное место дополнительной заплатой, превышающей своими размерами контуры поврежденного места на 100 мм.

Б. УСТРОЙСТВО ЗАЩИТНОГО СЛОЯ

6.1. Для устройства защитного слоя применяют мелкозернистый плотный асфальтобетон типа Б марки II по ГОСТ 9128-97. Температура укладываемой смеси не должна превышать 130 °С.

6.2. Укладку асфальтобетонного защитного слоя с заездом на защитно-сцепляющий слой необходимо производить асфальтоукладчиком и дорожнными машинами на резиновом ходу.

Во избежание повреждения защитно-сцепляющего слоя следует обратить внимание на отсутствие в протекторах колесных машин щебня.

6.3. Движенин автотранспорта по защитно-сцепляющему слою разрешается только в местах выгрузки асфальта в асфальтоукладчик. Маневры автотранспорта по защитно-сцепляющему слою производить только в движении.

Во избежание повреждения защитно-сцепляющего слоя при температуре окружающей среды выше +15 °C желательно организовать движение автотранспорта по деревянным настилам.

6.4. Защитный слой асфальтобетона толщиной 40 мм должен быть уплотнен дорожными катками до Купл = 0,98.

В. УСТРОЙСТВО ЗАКРЫТОГО ДРЕНАЖА

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

в.1. Оборудуется рабочее место лаборатории для дозирования и приготовления эпоксидного клея:

- отапливаемое помещение (15 градусов по Цельсию) с вытяжной вентиляцией;

- весы с пределом взвешивания до 10 кг и мерная посуда;

- клеемешалки.

в.2. Производится промывка, сушка и дозирование во влагостойкие бумажные мешки требуемого количества (40, 60 кг, в зависимости от объема смесителя) щебня фр. 10 - 20 (изверженные породы, содержание лещадных до 15 %, пылевидных - 0 %).

в.3. Производится поставка на объект гравитационного смесителя объемом 100 литров.

УСТРОЙСТВО ОТКРЫТЫХ КАНАЛОВ

в.4. Изготавливают каналообразователи из деревянного бруса шириной 200 мм и высотой, равной высоте защитного слоя (размеры каналообразователей смотри в проектной документации).

в.5. Производится обмазка каналообразователей эмульсолом и установка их в проектное положение. Каналообразователи необходимо раскрепить во избежание их смещения при устройстве защитного слоя из асфальтобетона.

ПРИГОТОВЛЕНИЕ ДРЕНАЖНОЙ СМЕСИ

в.6. Рецептура дренажной смеси СОЮЗДОРНИИИ:

Смола эпоксидная ЭД-20 (ГОСТ 10587-84)..................................................... 100 в.ч.

Фуриловый спирт (пластификатор).................................................................. 20 в.ч.

(обязателен при влажных поверхностях штрабы, при низких температурах),

либо дибутилфталат, либо оскорпенновый растворитель (скипидар живичный) 20 в.ч.

Отвердитель ПЭПА............................................................................................ 10 в.ч.

либо УП 0633М................................................................................................... 20 в.ч.

Щебень (изверж. породы) фр. 10 - 20................................................................ 1800 в.ч.

в.7. В гравитационный смеситель производится загрузка сухого щебня. В процессе перемешивания в смеситель постепенно струей вливается приготовленная смесь эпоксидного клея следующего состава в зависимости от веса загруженного щебня:

|

Загруженный щебень |

40 кГ |

60 кГ |

|

Эпоксидная смола ЭД-20 |

1,1 кГ |

1,65 кГ |

|

Фуриловый спирт, либо скипидар |

0,22 кг |

0,33 кГ |

|

Отвердитель ПЭПА |

0,11 кГ |

0,165 кГ |

|

либо УП 0633М |

0,22 кГ |

0,33 кГ |

в.8. Эпоксидный клей приготовляют в определенной последовательности:

- эпоксидную смолу ЭД-20 при изготовлении пластифицируют; в процессе хранения она расслаивается, поэтому перед применением смолу ЭД-20 тщательно перемешивают в емкости, в которой она хранится;

- в чистую и сухую емкость отвешивают требуемое количество смолы ЭД-20, соответствующее количество пластификатора, тщательно перемешивая до однородной консистенции;

- непосредственно перед применением в полученную смесь смолы с пластификатором вливают отвердитель, тщательно перемешивая.

в.9. Перемешивание дренажной смеси производится в течение 10 минут (весь щебень должен быть укрыт эпоксидным клеем).

УКЛАДКА ДРЕНАЖНОЙ СМЕСИ

в.10. Работы по укладке дренажной смеси необходимо производить при температуре не ниже +5 °C.

в.11. Открытые каналы должны быть просушены и продуты.

в.12. Тщательно перемешанная дренажная смесь выгружается в политэтиленовые ведра и доставляется к открытым каналам.

|

Укладку дренажной смеси необходимо произвести в течение 40 минут от начала перемешивания и не более. |

в.13. Дренажная смесь укладывается в открытые канала в два - три приема равномерными слоями. Каждый слой уплотняется легким постукиванием деревянной трамбовкой.

в.14. После укладки дренажной смеси и полимеризации эпоксидной составляющей производится проверка на удаление воды с пролетного строения через дренажную систему (производится заливка воды на мостовое полотно, затем наблюдается прохождение воды через все дренажные трубки).

|

Приемка работ по устройству закрытого дренажа оформляется АКТОМ на скрытые работы. |

С. УКЛАДКА ВТОРОГО (РАБОЧЕГО) СЛОЯ ПОКРЫТИЯ

с.1. Для покрытия применяют асфальтобетон из горячей мелкозернистой щебеночной смеси типа А марки I на природном, с добавлением дробленного, песке, на щебне из габродиабаза М1200 по ГОСТ 9128-97. Температура укладываемой смеси не менее 140 °С.

с.2. Второй (рабочий) слой покрытия номинальной толщиной 70 мм необходимо уплотнить средними и тяжелыми дорожными катками до Купл ³ 0,98.

ПРИЛОЖЕНИЕ

(обязательное)

АКТ

|

ПРИЛОЖЕНИЕ

|

Температура окружающего воздуха,°С |

Точка росы, °С |

|||

|

Относительная влажность, % |

||||

|

+30 |

+21,0 |

+24,2 |

+27,2 |

+29,7 |

|

+28 |

+19.3 |

+22.4 |

+25,2 |

+27,6 |

|

+26 |

+17.6 |

+20,5 |

+23,4 |

+25,2 |

|

+24 |

+15,8 |

+ 18.6 |

+21,3 |

+23,5 |

|

+22 |

+14.1 |

+ 16,8 |

'19,4 |

+21.6 |

|

+20 |

+12,2 |

+14,6 |

+17,1 |

+ 19,3 |

|

+18 |

+ 10.4 |

+ 12,8 |

+15,2 |

+ 17,1 |

|

+16 |

+8.9 |

+11Д |

+13.5 |

+15.2 |

|

+14 |

+7,1 |

+9,4 |

+11,4 |

+13.4 |

|

+12 |

+5.3 |

+7,5 |

+9.6 |

+11.3 |

|

+10 |

+3.6 |

+5,6 |

+7,6 |

+9,4 |

|

+8 |

+1.8 |

+3,8 |

+5.6 |

+7,3 |

|

+6 |

0 |

+1,9 |

+3.6 |

+5,2 |

|

+4 |

-1,8 |

+0,5 |

+1.6 |

+3.2 |

|

+2 |

-3,4 |

-1.7 |

-0,5 |

+1,2 |

|

0 |

-5.2 |

-3,6 |

-2,3 |

-0,8 |

|

+2 |

-6.8 |

-5,4 |

-4,3 |

-2.8 |

|

-4 |

-8.5 |

-,2 |

-6,1 |

-4.8 |

|

.6 |

-10,6 |

-9,0 |

-8,2 |

-7,0 |

|

-8 |

-12,3 |

-11,0 |

-10,1 |

-9.0 |

|

-10 |

-13.9 |

-12,8 |

-12.0 |

-11.0 |

|

-12 |

-15.8 |

-14,9 |

-14,9 |

-14,9 |

|

-14 |

-17,4 |

-16,4. |

-15,8 |

-15.0 |

|

-15 |

-18.3 |

-17.4 |

-17.0 |

-16.0 |

ПРИЛОЖЕНИЕ

КОНТРОЛЬ КАЧЕСТВА ОБЕЗЖИРИВАНИЯ

|

Метод контроля |

Применимость метода |

Требование ГОСТ 9.402-80 для степени обезжиривания 1 |

|

Метод смачиваемости поверхности |

После обезжиривания водными и моющими растворами |

Время до разрыва пленки воды составляет более 30 сек |

|

Капельный метод |

После обезжиривания водными и моющими растворами, органическими растворителями |

Масляное пятно отсутствует на фильтровальной бумаге |

|

Метод протирки |

После обезжиривания водными и моющими растворами, органическими растворителями |

Темное пятно на салфетке расплывчатое, не явно выраженное |

ПРИЛОЖЕНИЕ

(обязательное)

АКТ

|

СОДЕРЖАНИЕ