ОДМ 218.7.001-2008

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

РЕКОМЕНДАЦИИ ПО МЕТОДАМ ОПРЕДЕЛЕНИЯ

ФИЗИКО-ХИМИЧЕСКИХ

СВОЙСТВ ВЯЗКИХ

НЕФТЯНЫХ ДОРОЖНЫХ БИТУМОВ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2009

Предисловие

1. РАЗРАБОТАН: Московским автомобильно-дорожным институтом (Государственным техническим университетом).

2. ВНЕСЕН: Управлением строительства и проектирования автомобильных дорог.

3. ИЗДАН: на основании распоряжения Федерального дорожного агентства от 20.10.2008 г. № 435-р.

4. ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

ОДМ 218.7.001-2008

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

Утверждены распоряжением Росавтодора от 20.10.2008 г. № 435-р |

РЕКОМЕНДАЦИИ ПО МЕТОДАМ ОПРЕДЕЛЕНИЯ

ФИЗИКО-ХИМИЧЕСКИХ

СВОЙСТВ ВЯЗКИХ

НЕФТЯНЫХ ДОРОЖНЫХ БИТУМОВ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2009

Раздел 1. Область применения

Настоящий отраслевой методический документ распространяется на вязкие дорожные нефтяные битумы (далее битумы), предназначенные в качестве вяжущего материала при строительстве, реконструкции и ремонте дорожных и аэродромных покрытий.

Настоящий отраслевой методический документ устанавливает методы выполнения испытаний вязких нефтяных дорожных битумов для определения их физико-химических свойств.

Раздел 2. Нормативные ссылки

В настоящем отраслевом методическом документе использованы нормативные ссылки на следующие стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия.

ГОСТ 5789-78 Реактивы. Толуол. Технические условия.

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия.

ГОСТ 6709-72 Вода дистиллированная. Технические условия.

ГОСТ 6824-96 Глицерин дистиллированный. Технические условия.

ГОСТ 9880-76 Толуол каменноугольный и сланцевый. Технические условия.

ГОСТ 9976-94 Трихлорэтилен технический. Технические условия.

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия.

ГОСТ 14710-78 Толуол нефтяной. Технические условия.

ГОСТ 20015-88 Хлороформ. Технические условия.

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры.

Раздел 3. Термины и определения

В настоящем отраслевом методическом документе применены следующие термины с соответствующими определениями:

Динамическая вязкость - отношение приложенного усилия к градиенту скорости. Это мера сопротивления жидкости течению под влиянием сил тяжести. В системе СИ единицей динамической вязкости является Па · с.

Кинематическая вязкость - отношение динамической вязкости жидкости к плотности при той же температуре. Это мера сопротивления жидкости течению под влиянием сил тяжести. В системе СИ единицей кинематической вязкости является м2/с. Для практического применения применяется более удобная единица мм2/с.

Парафин - смесь гидрокарбонатов, кристаллизующаяся в 50 %-ном растворе этанола в эфире при температуре ниже -20 °С.

Раздел 4. Подготовка проб

Образец битума, при наличии влаги, обезвоживают осторожным нагреванием без перегрева до температуры на 80 - 100 °С выше ожидаемой температуры размягчения, но не ниже 120 °С и не выше 160 °С. Обезвоженный и расплавленный до подвижного состояния битум процеживают через сито и затем тщательно перемешивают до полного удаления пузырьков воздуха. Время нагревания битума при указанных условиях не должно превышать 30 мин.

Часть I Метод определения динамической вязкости

Метод основан на EN 12596 Bitumen and bituminous binders - Determination of dynamic viscosity by vacuum capillary.

Динамическая вязкость битумных вяжущих, жидких при температуре испытания, у которых напряжение сдвига пропорционально скорости деформации (ньютоновские жидкости), определяется вакуумным капиллярным вискозиметром при температуре 60 °С, в пределах от 0,0036 до 580000 Па · с.

Сущность метода заключается в измерении времени истечения определенного объема испытуемой жидкости через капиллярную трубку в вакууме при тщательном контроле за условиями вакуума и температуры. Динамическая вязкость вычисляется путем умножения времени истечения в секундах на калибровочный коэффициент вискозиметра.

Раздел 5. Аппаратура

а) Вискозиметры капиллярного типа, изготовленные из боросиликатного стекла.

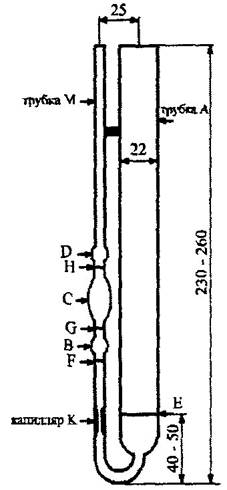

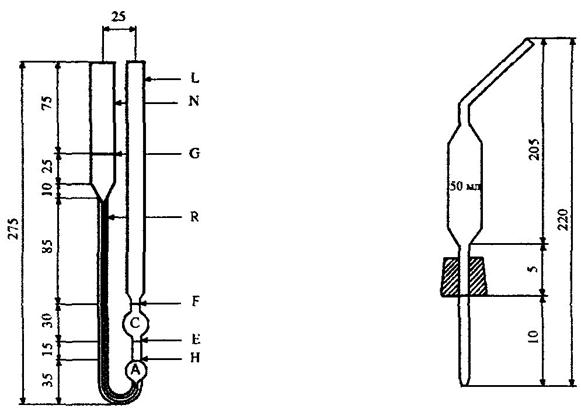

а 1) Cannon Manning (CMVV), габариты и диапазоны указаны в таблице 1 (рис. a I.1).

Таблица 1

|

Значения коэффициента калибровки К в Па при вакууме 40000 Па |

Диапазон вязкости, Па · с |

||

|

сосуд В |

сосуд С |

||

|

4 |

0,0002 |

0,00006 |

0,0036 - 0,08 |

|

5 |

0,0006 |

0,00002 |

0,012 - 0,24 |

|

6 |

0,002 |

0,0006 |

0,036 - 0,8 |

|

7 |

0,006 |

0,002 |

0,12 - 2,4 |

|

8 |

0,02 |

0,006 |

0,36 - 8,0 |

|

9 |

0,06 |

0,02 |

1,2 - 24 |

|

10 |

0,2 |

0,06 |

3,6 - 80,0 |

|

11 |

0,6 |

0,2 |

12 - 240 |

|

12 |

2,0 |

0,6 |

36 - 800 |

|

13 |

6,0 |

2,0 |

120 - 2400 |

|

14 |

20,0 |

6,0 |

360 - 8000 |

Примечание. Диапазон вязкостей, указанный в таблице 1, соответствует времени заполнения от 60 до 400 с. Однако может быть использовано и более длительное время заполнения (до 1000 с).

Размеры указаны в миллиметрах

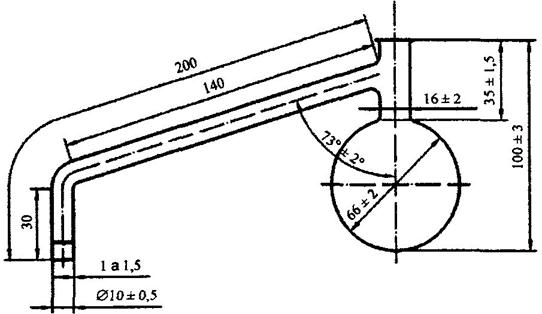

Рис. a I.1. Вискозиметр CMVV

Для вискозиметров данного типа всех размеров объем измерительного сосуда С в три раза больше, чем у сосуда В. Колбы В, С и D разделены метками времени F, G и Н.

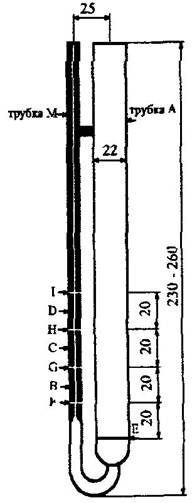

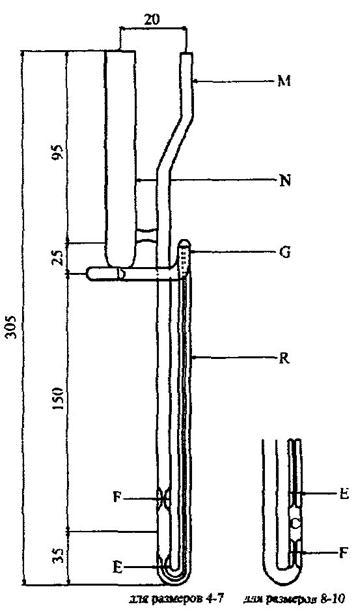

а2) Asphalt Institute vacuum capillary viscometer (AIVV), габариты и диапазоны указаны в таблице 2 (рис. a I.2).

Таблица 2

|

Радиус капилляра, мм |

Значения коэффициента калибровки К в Па при вакууме 40000 Па |

Диапазон вязкости, Па · с |

|||

|

сосуд В |

сосуд С |

сосуд D |

|||

|

25 |

0,125 |

0,2 |

0,1 |

0,07 |

4,2 - 80 |

|

50 |

0,25 |

0,8 |

0,4 |

0,3 |

18 - 320 |

|

100 |

0,50 |

3,2 |

1,6 |

1,0 |

60 - 1280 |

|

200 |

1,0 |

12,8 |

6,4 |

4,0 |

240 - 5200 |

|

400 |

2,0 |

50,0 |

25,0 |

16,0 |

960 - 20000 |

|

400 R |

2,0 |

50,0 |

25,0 |

16,0 |

960 - 140000 |

|

800 R |

4,0 |

200,0 |

100,0 |

64,0 |

3800 - 580000 |

Примечания:

1. Диапазон вязкостей, указанный в таблице 1, соответствует времени заполнения от 60 до 400 с. Однако может быть использовано и более длительное время заполнения (до 1000 с).

2. Для измерений вязкости битумных вяжущих при температуре 60 °С рекомендуется использовать размеры 50 - 200.

Размеры указаны в миллиметрах

Рис. a I.2. Вискозиметр AIVV

Вискозиметр AIVV имеет измерительные сосуды В, С и D, расположенные на плече М, которое представляет собой капилляры из боросиликатного стекла. Измерительные сосуды - капиллярные сегменты длиной 20 мм, разделенные метками времени F, G, Н и I.

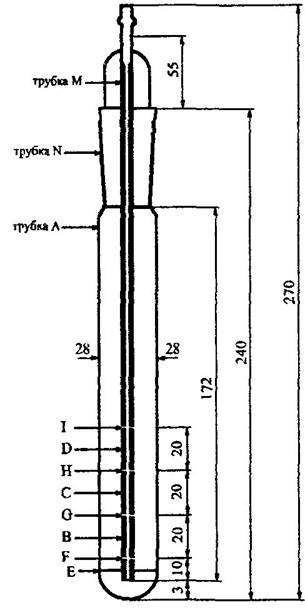

а 3) Modified Koppers vacuum capillary viscometer (MKVV), габариты и диапазоны указаны в таблице 3 (рис. a I.3)

Таблица 3

|

Радиус капилляра, мм |

Значения коэффициента калибровки К в Па при вакууме 40000 Па |

Диапазон вязкости, Па · с |

|||

|

сосуд В |

сосуд С |

сосуд D |

|||

|

25 |

0,125 |

0,2 |

0,1 |

0,0 |

4,2 - 80 |

|

50 |

0,25 |

0,8 |

0,4 |

0,3 |

18 - 320 |

|

100 |

0,50 |

3,2 |

1,6 |

1,0 |

60 - 1280 |

|

200 |

1,0 |

12,8 |

6,4 |

4,0 |

240 - 5200 |

|

400 |

2,0 |

50,0 |

25,0 |

16,0 |

960 - 20000 |

Примечания:

1. Диапазон вязкостей, указанный в таблице 1, соответствует времени заполнения от 60 до 400 с. Однако может быть использовано и более длительное время заполнения (до 1000 с).

2. Для измерений вязкости битумных вяжущих при температуре 60 °С рекомендуется использовать размеры 50 - 200.

Размеры указаны в миллиметрах

Рис. a I.3. Вискозиметр MKVV

Вискозиметр MKVV состоит из отдельной трубки заполнения А и точной капиллярной вакуумной трубки М. Эти две части соединены основанием N из боросиликатного стекла со стандартной конусностью 24/40. Измерительные колбы В, С и D имеют капиллярные сегменты длиной 20 мм, разделенные метками времени F, G, Н и I.

Допускается использовать автоматическое или полуавтоматическое оборудование, если оно удовлетворяет требованиям, указанным в данном отраслевом методическом документе.

б) Штатив помещается в отверстие диаметром (51 ± 1) мм, необходим для поддержания вискозиметра. Штатив представляет собой резиновую пробку с отверстиями диаметром 28 мм и 8 мм. Расстояние между центрами отверстий 25 мм. Также на пробке делаются надрезы для закрепления штатива в термостате.

в) Термометры жидкостные стеклянные с диапазоном измерений от 58,6 до 61,4 °С, ценой деления 0,05 °С, внешним диаметром стержня от 6 до 8 мм.

Допускается вместо ртутных стержневых термометров использовать другие температурные измерительные приборы, соответствующие указанным требованиям.

Примечания:

1. При проведении испытания полное погружение термометра не рекомендуется.

2. В настоящее время заданным требованиям удовлетворяют термометры ASTM 47C/IP 35С.

г) Термостат или баня вискозиметра. В качестве бани используют любой прозрачный сосуд такой глубины, чтобы испытуемый образец, находящийся в вискозиметре, был погружен не менее чем на 20 мм ниже уровня жидкости в бане и не менее чем на 20 мм над дном бани. При этом должна обеспечиваться считываемость показаний с вискозиметра и термометра.

Баня должна быть снабжена устройством, позволяющим точно регулировать температуру жидкости в бане. Наибольшее изменение температуры жидкости не должно превышать 0,3 °С по длине вискозиметров и между местом расположения отдельных вискозиметров и местом расположения термометра.

Для заполнения термостата применяют дистиллированную воду по ГОСТ 6709.

д) Вакуумная система с ручными клапанами для подвода вакуума к вискозиметрам и резиновыми вакуумными соединительными шлангами, способная поддерживать вакуум (40000 ± 67) Па.

е) Дополнительное оборудование:

- секундомер с точностью отсчета времени 0,1 с.

Допускается применять электрические приборы для отсчета времени;

- шкаф сушильный с терморегулятором, поддерживающим температуру с погрешностью не более ±1 °С;

- сито с металлической сеткой № 07 по ГОСТ 6613 или другие сита с аналогичными размерами сетки;

- стакан фарфоровый или металлический для расплавления битума;

- палочка стеклянная или металлическая для перемешивания битума.

Раздел 6. Подготовка к испытанию

Отливают не менее 20 мл испытуемого образца в фарфоровый или металлический стакан и нагревают до температуры (135,0 ± 5,5) °С, избегая местных перегревов.

Вискозиметр предварительно нагревают до температуры (135,0 ± 5,5) °С.

Раздел 7. Проведение испытания

Заливают подготовленный образец в вискозиметр в пределах ±2 мм от отметки Е. Помещают заполненный вискозиметр в шкаф (печь) с температурой (135,0 ± 5,5) °С на (10 ± 2) мин. Затем вынимают вискозиметр из шкафа и размещают его в термостате (бане) при температуре (60,0 ± 0,3) °С на (30 ± 5) мин так, чтобы верхняя отметка была не менее чем на 20 мм ниже поверхности жидкости в бане.

Устанавливают вакуум (40000 ± 67) Па и соединяют вакуумную систему с вискозиметром. Открывают клапаны вакуумной системы и отсчитывают время с точностью 0,1 с, необходимое для того, чтобы верхний край мениска прошел между всеми парами установленных меток. Отмечают время протекания, записывая пары установленных меток.

Между последовательными определениями вискозиметр несколько раз промывают растворителем, полностью смешивающимся с исследуемым продуктом, с последующей промывкой полностью испаряющимся растворителем. Сушат вискозиметр в сушильном шкафу при температуре от 100 до 120 °С или пропуская через него слабый поток чистого сухого воздуха до полного удаления следов растворителя.

Периодически вискозиметр промывают хромовой смесью для удаления отложений органических веществ, тщательно прополаскивают последовательно дистиллированной водой (по ГОСТ 6709) и ацетоном (по ГОСТ 2603) и сушат чистым сухим воздухом.

Примечание. Не рекомендуется использовать для промывки щелочные моющие растворы.

Раздел 8. Обработка результатов

а) Динамическую вязкость л вычисляют по формуле (1)

где K - выбранный коэффициент калибровки вискозиметра, который соответствует набору установленных меток, Па;

t - время истечения битума в вискозиметре, с.

Динамическую вязкость выражают как среднее арифметическое значение, округленное до трех значащих цифр ниже 1000 Па · с или округленное до целого числа выше этого значения. Результат записывают вместе с температурой испытания.

б) Сходимость

Расхождение результатов последовательных определений, полученных одним и тем же лаборантом, работающим на одном и том же вискозиметре, в идентичных условиях и на одном и том же продукте, не должно превышать 6 % от среднего арифметического значения (с 95 %-ной доверительной вероятностью).

в) Воспроизводимость

Расхождение результатов двух определений, полученных разными лаборантами, работающими в разных лабораториях, на одном и том же продукте, не должно превышать 12 % от среднего арифметического значения для h > 2000 Па · с и 10 % от среднего арифметического значения для h < 2000 Па · с (с 95 %-ной доверительной вероятностью).

Часть II Метод определения кинематической вязкости

Метод основан на EN 12595 Bitumen and bituminous bindersт - Determination of kinematic viscosity.

Кинематическая вязкость битумных вяжущих, жидких при температуре испытания, у которых напряжение сдвига пропорционально скорости деформации (ньютоновские жидкости), определяется капиллярным вискозиметром при температурах 60 и 135 °С, в пределах от 6 до 300000 мм2/с.

Сущность метода заключается в измерении времени истечения определенного объема испытуемой жидкости через калиброванный стеклянный капилляр вискозиметра при установленной температуре испытания. Кинематическая вязкость вычисляется путем умножения времени истечения в секундах на калибровочный коэффициент вискозиметра.

Раздел 9. Аппаратура и реактивы

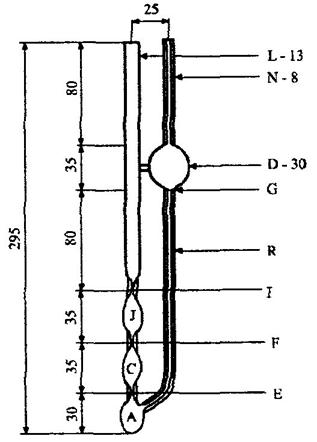

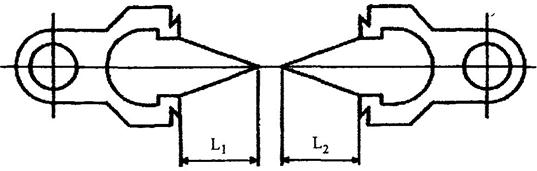

а) Вискозиметры капиллярного типа из боросиликатного стекла Cannon-Fenske (Канон-Фенске - рис. а II.1), the Zeitfuchs Cross-Arm (Зейтфачс Кросс-Арм - рис. в II.1) и BS/IP/RF (БС/ИП/ РФ - рис. б II.1

). Допускается применение других вискозиметров, если они соответствуют указанным требованиям и полученные результаты испытаний сопоставимы.

1. При проведении испытания полное погружение термометра не рекомендуется.

Для заполнения термостата применяют:

воду дистиллированную по ГОСТ 6709 для определения вязкости при температуре 60 °С;

г) Штативы или другие устройства для закрепления вискозиметров.

д) Дополнительное оборудование и реактивы:

- секундомер с точностью отсчета времени 0,1 с.

- шкаф сушильный, обеспечивающий температуру от 100 °С до 200 °С;

- сито с металлической сеткой № 07 по ГОСТ 6613 или другие сита с аналогичными размерами сетки;

- стакан фарфоровый или металлический для расплавления битума;

- палочка стеклянная или металлическая для перемешивания битума;

Раздел 10. Подготовка к испытанию

Образец охлаждают до рабочей температуры испытания с погрешностью ±30 °С.

Раздел 11. Проведение испытания

11.1 Условия проведения испытания

Вискозиметр заполняют испытуемым образцом битума.

Верхнее отверстие трубки L закрывают, когда сосуд заполнится на 4/5.

Рис. a II.1 Вискозиметр Cannon-Fenske для непрозрачных и прозрачных жидкостей

Габариты и диапазоны кинематической вязкости для вискозиметра Cannon-Fenske приведены в таблице 4.

Габариты и диапазоны кинематической вязкости для вискозиметра BS/IP/RF приведены в таблице 5.

Рис. в II.1. Вискозиметр Zeitfuchs Cross-Arm для прозрачных и непрозрачных жидкостей

11.2 Процедура проведения испытания

Примечание. Не рекомендуется использовать для промывки щелочные моющие растворы.

Раздел 12. Обработка результатов

а) Кинематическую вязкость v вычисляют по формуле (2)

где С - калибровочная константа вискозиметра, мм2/с2;

t , .

Кинематическую вязкость выражают как среднее арифметическое значение, округленное до трех значащих цифр ниже 1000 мм2/с или округленное до целого числа выше этого значения. Результат записывают вместе с температурой испытания.

б) Сходимость

Расхождение результатов последовательных определений, полученных одним и тем же лаборантом, работающим на одном и том же вискозиметре, в идентичных условиях и на одном и том же продукте, не должно превышать значений, указанных в таблице 7 (с 95 %-ной доверительной вероятностью).

Часть III Метод определения растворимости

Метод гармонизирован с EN 12592 Bitumen and bituminous binders - Determination of solubility.

Раздел 13. Аппаратура и реактивы

б) Дополнительное оборудование и реактивы:

воронка типа В или ВФ, или ВФО ПРО 40 по ГОСТ 25336;

колба с тубусом по ГОСТ 25336;

стакан для взвешивания СВ по ГОСТ 25336;

сито с металлической сеткой № 07 по ГОСТ 6613 или другие сита с аналогичными размерами сетки;

весы лабораторные с точностью 10 мг;

стакан фарфоровый или металлический для расплавления битума;

палочка стеклянная или металлическая для перемешивания битума.

Раздел 14. Подготовка к испытанию

Раздел 15. Проведение испытания

Раздел 16. Обработка результатов

а)

Растворимость ![]() рассчитывают по формулам (3):

рассчитывают по формулам (3):

![]()

где ![]() - количество нерастворенного

вещества, %;

- количество нерастворенного

вещества, %;

![]() -

масса нерастворенного вещества, г;

-

масса нерастворенного вещества, г;

![]() -

масса растворенного вещества, г.

-

масса растворенного вещества, г.

б) Сходимость

Два результата определения, полученные одним исполнителем, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает 0,05 %.

в) Воспроизводимость

Два результата испытания, полученные в двух разных лабораториях, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает 0,15 %.

Часть IV Определение содержания парафина.

Метод дистилляции

Метод основан на EN 12606-1 Bitumen and bituminous binders - Determination of the paraffin wax content - Part 1: Method by distillation.

Сущность метода заключается в определении содержания нерастворимых включений и парафинов в битумах.

Раздел 17. Аппаратура и реактивы

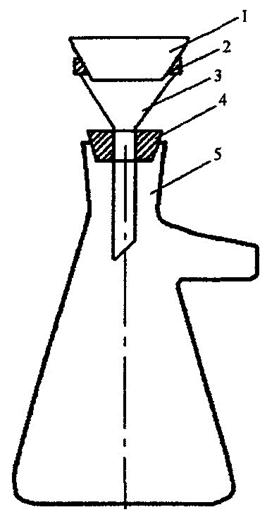

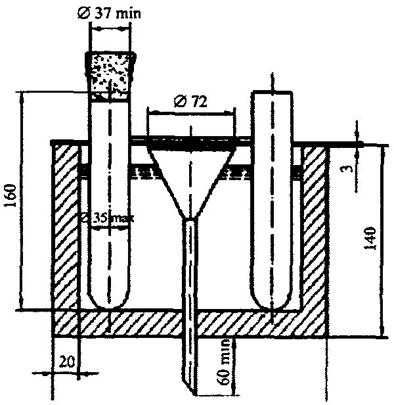

а) Дистилляционное устройство (рис. а IV.1), в которое входят:

дистилляционная колба типа Кн-1 по ГОСТ 25336 с пробкой и защитным кольцом;

универсальная газовая горелка;

колба Эрленмейера (рис. a IV.2) объемом 100 мл с пробкой;

подъемный столик; стеклянный сосуд диаметром 140×75 мм.

Рис. a IV.1. Дистилляционное устройство

Рис. a IV.2. Колба Эрленмейера

б) Дополнительное оборудование и реактивы:

сито с металлической сеткой № 07 по ГОСТ 6613 или другие сита с аналогичными размерами сетки;

пробирки лабораторные типа П2 и П2Т по ГОСТ 25336;

стакан фарфоровый или металлический для расплавления битума;

палочка стеклянная или металлическая для перемешивания битума;

Раздел 18. Проведение испытания

Процесс дистилляции должен длиться не более 15 мин.

Полученный дистиллят взвешивают - ![]() - с

погрешностью ±0,01 г.

- с

погрешностью ±0,01 г.

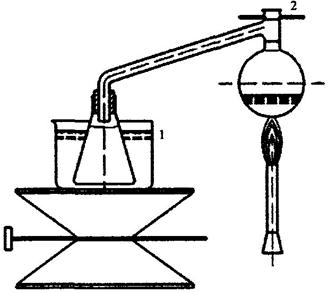

б) Дистиллят остужают в эксикаторе,

отбирают 2 - 4 г в пробирку с погрешностью ±0,005 г - ![]() .

.

Отобранную пробу разводят в смеси

эфира и этанола, взятых по (25 ± 1) мл каждый. Этот раствор охлаждают в

термостате (рис. бIV.1) с твердой

углекислотой при температуре минус (20 ± 1) °С, медленно понижая температуру до минус (22 ± 1) °С. Затем добавляют (20 ± 1) мг растворителя и снова выдерживают при температуре минус

(20 ± 1) °С. Фильтруют полученный раствор и

определяют массу парафина ![]()

Если результат превышает 0,065 - 0,085 г, то испытание повторяют, взяв другое количество дистиллята - менее 2 г или более 4 г - в зависимости от ожидаемого содержания парафина из этого продукта.

Размеры указаны в миллиметрах

Рис. б IV.1. Схема термостата с пробирками для осаждения парафина из дистиллята

После проведения испытания термометр, пробирки и фильтр тщательно очищают ацетоном с последующим испарением растворителя при температуре (125 ± 5) °С в течение (15 ± 1) мин в эксикаторе.

Раздел 19. Обработка результатов

а) Содержание парафина рассчитывают по формуле (4)

где ![]() - масса дистиллята, г;

- масса дистиллята, г;

![]() -

масса парафина, г;

-

масса парафина, г;

![]() -

начальная масса битума, г;

-

начальная масса битума, г;

![]() -

начальная масса дистиллята, г.

-

начальная масса дистиллята, г.

б) Сходимость

Два результата определения, полученные одним лаборантом на одном и том же аппарате и пробе битума, признаются достоверными (при доверительной вероятности 95 %), если расхождение между ними не превышает 0,3 % от среднего арифметического значения.

в) Воспроизводимость метода

Два результата испытания, полученные разными лаборантами, в двух разных лабораториях на одной и той же пробе битума, признаются достоверными (при доверительной вероятности 95 %), если расхождения между ними не превышают 5 % от среднего арифметического значения.

Часть V Определение содержания парафина.

Метод экстрагирования

Метод основан на EN 12606-2 Bitumen and bituminous binders - Determination of the paraffin wax content - Part 2: Method by extraction.

Сущность метода заключается в предварительном осаждении асфальтенов из растворенного в петролейном спирте битума, адсорбции смолистых веществ этанолом и эфиром и выделении парафинов из десорбированной фракции вымораживанием.

Раздел 20. Аппаратура и реактивы

- колба Эрленмейера объемом 100 мл с пробкой;

- эксикатор по ГОСТ 25336;

- пробирки лабораторные типа П2 и П2Т по ГОСТ 25336;

- сито с металлической сеткой № 07 по ГОСТ 6613 или другие сита с аналогичными размерами сетки;

- стакан фарфоровый или металлический для расплавления битума;

- палочка стеклянная или металлическая для перемешивания битума;

- толуол по ГОСТ 9880 или ГОСТ 14710.

Раздел 21. Проведение испытания

Пропускают раствор петролейного спирта, содержащий смолы и парафин, через стеклянное сито. К раствору добавляют (20 ± 2) мл серной кислоты H2SO4 и (10 ± 2) мл 60 %-ной SO3 в H2SO4.

Через 12 ч отливают слой кислоты, добавляют (30 ± 2) мл серной кислоты, взбалтывают и через 4 ч опять сливают. Данную процедуру повторяют до тех пор, пока сливаемая кислота не станет бесцветной.

Промывают осадок раствора через стеклянное сито водой, затем спиртовым раствором 5% гидроксида натрия Na(OH)2: (50 ± 2) мл воды + (50 ± 2) мл этанола + (5,0 ± 0,1) г Na(OH)2 и опять водой до тех пор, пока фенолфталеиновый индикатор не перестанет показывать щелочную среду в сливаемой воде. Очищенный раствор выливают в колбу Эрленмейера и испаряют петролейный спирт.

Осадок растворяют в (50 ± 2) мл диэтилэтана с добавлением (50 ± 2) мл этанола. Выдерживают 1 ч при температуре минус (20,0 ± 0,5) °С. Фильтруют в вакууме при температуре минус (20,0 ± 0,5) °С не более 5 мин. Испытание считается недействительным, если раствор не профильтровался в течение этого времени. Промывают содержимое на фильтре 3 раза охлажденной смесью этанола и диэтилэтана (по (20 ± 2) мл каждого компонента) до тех пор, пока не удалятся масляные компоненты.

Фильтр помещают на 1 ч в сушильный

шкаф при температуре 100 - 110 °С,

а затем в эксикатор. Используя как можно меньше теплого толуола, растворяют

парафин и собирают раствор в предварительно взвешенный стакан. Испаряют

растворитель и взвешивают парафин с погрешностью ±0,001 г - ![]()

Раздел 22. Обработка результатов

а) Содержание парафина ![]() определяют

по формуле (5)

определяют

по формуле (5)

б) Сходимость

Два результата определения, полученные одним лаборантом на одном и том же аппарате и пробе битума, признаются достоверными (при доверительной вероятности 95 %), если расхождение между ними не превышает 1 % от среднего арифметического значения.

в) Воспроизводимость метода

Два результата испытания, полученные разными лаборантами, в двух разных лабораториях на одной и той же пробе битума, признаются достоверными (при доверительной вероятности 95 %), если расхождения между ними не превышают 2 % от среднего арифметического значения.

Часть VI Метод определения эластичности при растяжении

Метод основан на EN 13398 Bitumen and bituminous binders - Determination of the elastic recovery of modified bitumen.

Сущность метода заключается в испытании образцов в форме «восьмерок»: их растяжении до 200 мм на дуктилометре со скоростью 50 мм/мин и измерении расстояния между концами образца после перерезывания ножницами по центру.

Раздел 23. Аппаратура и реактивы

а) Данный метод испытания выполняется на дуктилометре, имеющем термостатирующую баню для одновременного проведения трех испытаний, изготовленную из нержавеющей стали, способном поддерживать постоянную температуру испытания - (25,0 ± 0,5) °С. При этом нормируется скорость циркуляции термостатирующей жидкости - (50,0 ± 2,5) мм/мин.

б) Дополнительное оборудование и реактивы:

- сито с металлической сеткой № 07 по ГОСТ 6613 или другие сита с аналогичными размерами сетки;

- нож с ровным лезвием шириной не менее 40 мм;

- стакан фарфоровый или металлический для расплавления битума;

- палочка стеклянная или металлическая для перемешивания битума.

Раздел 24. Подготовка к испытанию

Раздел 25. Проведение испытания

Рис. VI.1. Схема образцов после растяжения

Раздел 26. Обработка результатов

Эластичность Э в % определяется по формуле (6)

Раздел 27. Протокол испытания

Протокол испытания должен содержать следующую информацию:

марку испытуемого битума;

ссылку на нормативный документ, по которому проводилось испытание;

сведения об используемых средствах измерения и другой аппаратуре;

результат испытания;

дату испытания.

|

Ключевые слова: динамическая вязкость, вискозиметр, вакуумная система, кинематическая вязкость, растворимость, парафин, дистилляционное устройство, колба Эрленмейера, эластичность, дуктилометр |

СОДЕРЖАНИЕ

|

Раздел 1. Область применения. 1 Раздел 2. Нормативные ссылки. 1 Раздел 3. Термины и определения. 2 Раздел 4. Подготовка проб. 2 Часть I Метод определения динамической вязкости. 2 Раздел 5. Аппаратура. 2 Раздел 6. Подготовка к испытанию.. 5 Раздел 7. Проведение испытания. 5 Раздел 8. Обработка результатов. 6 Часть II Метод определения кинематической вязкости. 6 Раздел 9. Аппаратура и реактивы.. 6 Раздел 10. Подготовка к испытанию.. 7 Раздел 11. Проведение испытания. 7 Раздел 12. Обработка результатов. 10 Часть III Метод определения растворимости. 10 Раздел 13. Аппаратура и реактивы.. 10 Раздел 14. Подготовка к испытанию.. 11 Раздел 15. Проведение испытания. 11 Раздел 16. Обработка результатов. 11 Часть IV Определение содержания парафина. Метод дистилляции. 12 Раздел 17. Аппаратура и реактивы.. 12 Раздел 18. Проведение испытания. 13 Раздел 19. Обработка результатов. 13 Часть V Определение содержания парафина. Метод экстрагирования. 14 Раздел 20. Аппаратура и реактивы.. 14 Раздел 21. Проведение испытания. 14 Раздел 22. Обработка результатов. 15 Часть VI Метод определения эластичности при растяжении. 15 Раздел 23. Аппаратура и реактивы.. 15 Раздел 24. Подготовка к испытанию.. 15 Раздел 25. Проведение испытания. 15 Раздел 26. Обработка результатов. 16 Раздел 27. Протокол испытания. 16 |