МИНИСТЕРСТВО НЕФТЯНОЙ И ГАЗОВОЙ

ПРОМЫШЛЕННОСТИ СССР

внииспт

нефть

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ

КАПИТАЛЬНОГО РЕМОНТА

ПОДВОДНЫХ НЕФТЕПРОВОДОВ МЕТОДОМ ПОДСАДКИ НА грунтах I - III категории

с использованием существующих технических средств

РД 39-0147103-358-89

УФА

Министерство нефтяной и газовой

промышленности

ВНИИСПТнефть

|

УТВЕРЖДЕН Зам. начальника Главтранснефти В.Х. Галюком «20» «октября» 1989 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ

КАПИТАЛЬНОГО РЕМОНТА

ПОДВОДНЫХ НЕФТЕПРОВОДОВ МЕТОДОМ ПОДСАДКИ НА грунтах I - III категории

с использованием существующих технических средств

РД 39-0147103-358-89

1991

Настоящая Инструкция разработана институтом ВНИИСПТнефть совместно с трестом Подводтрубопровод.

Разработчики от института ВНИИСПТнефть: к.т.н. Р.С. Гумеров, к.т.н. Р.М. Аскаров, с.н.с. Н.Ф. Нефедова, н.с. Н.А. Комлева, инженер Н.П. Махортова;

от треста «Подводтрубопровод»: К.А. Забела, В.В. Гаршин, Н.Ф. Еремин;

от Главтранснефти: Е.М. Павлов, В.Е. Булыгин.

РУКОВОДЯЩИЙ ДОКУМЕНТ

Инструкция по технологическому процессу

капитального ремонта

подводных нефтепроводов методом подсадки на грунтах I - III категории

с использованием существующих технических средств

РД 39-0147103-358-89

Вводится впервые

Срок введения установлен с 1 ноября 1989 г.

Срок действия до 1 ноября 1992 г.

Настоящая инструкция распространяется на проектирование и производство капитального ремонта (КР) подводных переходов нефтепроводов (ППН) Æ 377 - 1220 мм методом подсадки (дозаглубления трубы) на грунтах I - III категорий с использованием существующих технических средств.

Инструкция является обязательной для организаций, занимающихся разработкой проектов на капитальный ремонт подводных переходов методом подсадки, и организаций, выполняющих ремонт методом подсадки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция определяет основные положения по проектированию, организации и проведению работ на переходах через естественные и искусственные препятствия (реки и водоемы шириной по зеркалу воды в межень от 10 до 1000 м) при дозаглубления частично или полностью размытого или провисшего трубопровода со сроком эксплуатации менее 25 лет для обеспечения его дальнейшей надежной эксплуатации.

1.2. Инструкция разработана на основании опыта строительства, эксплуатации и ремонта подводных трубопроводов, действующей нормативно-технической документации (НТД) при строительстве, техническом обслуживании и ремонте нефтепроводов и предусматривает использование оборудования, механизмов, средств контроля, материалов и приспособлений, выпускаемых серийно.

1.3. Необходимость проведения капитального ремонта по данной технологии определяется на основании результатов обследования планово-высотного положения, технического состояния ППН и технико-экономического обоснования.

1.4. Гидрологические изыскания, определение планово-высотного положения и оценка технического состояния ППН производятся специализированными организациями (СУПЛАВ, трест «Подводтрубопровод») в соответствии с нормативно-техническими документами [13, 14, 27, 28].

1.5. Проведение капитального ремонта методом подсадки рекомендуется при размывах и провисах в береговой и приурезной частях ППН, при размывах и провисах на значительной части русла, которые возникли в результате искусственных изменений гидрологических условий, ошибочного прогноза переформирований русла или послеукладочного перемещения трубопровода к естественной поверхности, а также ошибок строительства для всех сортаментов труб, применяемых в Миннефтепроме.

Проведение капитального ремонта подводных переходов трубопроводов рекомендуется в меженный период.

1.6. Проведение капитального ремонта ППН методом подсадки не допускается при наличии на переходе кривых вставок, а также дефектов трубы (гофры, каверны, вмятины, риски, задиры и т.д.) значительных нарушений изоляции, недопустимых радиусов изгиба.

1.7. При разработке рабочего проекта на КР ППН методом подсадки проектирующей организацией обязательно проведение расчета напряженного состояния ППН по «Методике расчета напряженного состояния нефтепроводов с подсадкой», входящей в состав данного РД, по результатам которого определяется способ и технология подсадки.

1.8. При капитальном ремонте подводного перехода методом подсадки необходимость замещения нефти водой с промывкой 5-и кратным объемом воды, а также отсечение трубопровода решается отдельно в каждом конкретном случае.

1.9. Предремонтное обследование ППН производится в тот же меженный период, что и ремонт, с исключением между обследованием и ремонтом как естественных, так и вызванных деятельностью человека изменений планово-высотного положения и технического состояния ППН.

Изменение планово-высотного положения и технического состояния ППН в отличие от принятого исходным при расчете напряженного состояния трубопровода требует нового расчета и последующей проверки соответствия рабочего проекта и ППР.

1.10. Все виды работ по проведению капитального ремонта методом подсадки осуществляются в соответствии с действующими СНиП и НТД при строительстве магистральных нефтепроводов.

1.11. Все технические мероприятия по подготовке и проведению капитального ремонта нефтепроводов, не оговоренные в настоящей инструкции, должны осуществляться с соблюдением требований соответствующих разделов НТД [7, 8, 15, 23].

1.12. Контроль качества и приемку отдельных видов работ с оформлением необходимой документации [2, 9] осуществляет заказчик (УМН) с привлечением, в необходимых случаях, специализированного управления пуско-наладочных работ (СУПНР) или треста «Подводтрубопровод».

1.13. Ответственность за подготовку и сдачу нефтепровода к проведению капитального ремонта несет руководящий инженерно-технический работник, назначенный соответствующим приказом УМН.

2. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА КАПИТАЛЬНОГО РЕМОНТА

2.1. Организационно-техническая подготовка капитального ремонта включает организационно-подготовительные и подготовительные работы.

2.2. Организационно-подготовительные работы, выполняемые заказчиком, включают в себя:

подготовку уточненного профиля подводного перехода нефтепровода и рядом лежащих коммуникаций на основании материалов изыскания, с обоснованием причины оголения и провисания трубопровода;

подготовку уточненного ситуационного плана зоны производства работ на основании материалов изысканий со всеми подземными коммуникациями;

оформление документов по отводу земель с согласованием условий рекультивации;

подготовку перехода нефтепровода к проведению ремонтных работ, обследование дорог, мостов для выяснения возможности перебазировки машин и механизмов;

оформление финансирования;

задание на проектирование капитального ремонта, которое составляется заказчиком с участием проектной организации на основании планов капитального ремонта и материалов обследования технического состояния ППН.

Содержание и типовая форма задания на проектирование капитального ремонта указаны в [8].

Задание на проектирование КР согласовывается заказчиком со строительной организацией-подрядчиком и утверждается в порядке, установленном [3].

2.3. Организационно-подготовительные работы, выполняемые подрядными организациями, включают в себя:

составление и утверждение проектной организацией рабочего проекта на капитальный ремонт;

составление и утверждение РСУ или трестом «Подводтрубопровод» проекта производства работ на капитальный ремонт и согласование его с заказчиком.

2.4. При капитальном ремонте перехода нефтепровода применяется одностадийное проектирование - рабочий проект. Состав рабочего проекта определяется согласно [8].

2.5. При разработке рабочего проекта необходимо предусматривать рациональное использование и рекультивацию земель, руководствуясь требованиями отраслевого стандарта [12]; также необходимо учесть вопросы сохранности и восстановления близлежащих коммуникаций и коммуникаций, находящихся в одном техническом коридоре с ППН.

В рабочий проект должен быть включен раздел, предусматривающий мероприятия по охране водоемов, почвы и атмосферного воздуха от загрязнений и пожарной безопасности при капительном ремонте нефтепровода.

2.6. Основным документом по организации и проведению ремонтных работ является проект производства работ на капитальный ремонт подводного перехода нефтепровода [3, 8, 9], которой разрабатывает и согласовывает с заказчиком РСУ или другая специализированная организация (трест «Подводтрубопровод»).

Проект производства работы составляется, согласовывается и утверждается в установленном порядке не позднее, чем за два месяца до начала основных работ и передается для ознакомления непосредственным исполнителям.

2.7. Подготовительные работы включают в себя:

сдачу перехода нефтепровода в натуре заказчиком производителю работ с оформлением акта передачи;

оборудование пунктов погрузки и выгрузки;

перебазировка ремонтной колонны к месту работы;

организацию пунктов хранения горюче-смазочных материалов;

строительство временных складов для хранения материалов и оборудования;

размещение и обустройство полевого городка;

устройство подъездных путей (при необходимости);

оборудование пунктов технического обслуживания машин и механизмов;

создание системы диспетчерской связи.

2.8. Производство ремонтных работ разрешается начинать после завершения организационных мероприятий и подготовительных работ и получения письменного разрешения от руководства РУМН (УМН) на производство работ (наряд-допуск на ведение работ).

Перед началом ремонтных работ необходимо поставить в известность местные органы Госпожарнадзора или ведомственную пожарную охрану о сроках проведения работ по капитальному ремонту перехода нефтепровода, необходимо также поставить в известность органы Рыбнадзора и охраны вод, владельцев рядом лежащих коммуникаций, а для судоходных рек - технический участок пути.

3. МЕТОДИКА РАСЧЕТА НАПРЯЖЕННОГО СОСТОЯНИЯ подводных трубопроводов при капитальном РЕМОНТЕ МЕТОДОМ ПОДСАДКИ

Методика устанавливает порядок расчета напряженного состояния прямолинейных или упругоискривленных участков трубопроводов при ремонте методом подсадки (дополнительного заглубления), пролегающих на переходах через естественные или искусственные препятствия (реки и ).

Нагрузки и воздействия, действующие на трубопровод, коэффициенты перегрузок принимаются согласно [1].

Расчет прочности выполняется при условии равнопрочности стыков и отсутствия коррозионных дефектов, снижающих несущую способность трубопровода.

В зависимости от результатов расчета назначаются технологические параметры процесса:

длина вскрываемого участка;

глубина подсадки за один проход трубозаглубительной техники;

количество циклов заглубления;

участок рационального начала ведения работ.

При определении изгибающих моментов и напряжений трубопровод принимается за упругий стержень (прямолинейный и упругоискривленный), поперечное сечение которого в нагруженном состоянии остается плоским и сохраняет свою круглую форму.

Максимальные суммарные продольные напряжения определяются от расчетных нагрузок и воздействий.

При определении расчетных нагрузок и воздействий необходимо учесть следующие параметры трубопровода:

нормативный вес 1 п.м. трубопровода назначается согласно справочным данным (qтр);

нормативный вес 1 м изоляционного покрытия трубопровода определяется по формуле:

![]() (1)

(1)

где dиз - толщина изоляционного покрытия, м;

rиз - плотность изоляционного покрытии, кг/м3;

Dн - наружный диаметр трубопровода, мм;

g - ускорение силы тяжести, м/с2;

нормативный вес транспортируемого продукта определяется по формуле:

![]() (2)

(2)

При наличии балластировки она учитывается как распределенная или сосредоточенная нагрузка, в зависимости от типа балластировки;

выталкивающая сила воды на трубопровод учитывается как результирующая распределенная нагрузка, интенсивность которой равна разнице веса трубы на поверхности и в воде (3).

Основное сочетание расчетных нагрузок и воздействий устанавливается исходя из физически реальных вариантов одновременного действия различных нагрузок и воздействий.

В общем случае ![]()

qÆ = q - n2×qв, Н/м (3)

где п1 и п2 - коэффициенты перегрузки согласно [1];

qÆ - вес трубы в воде.

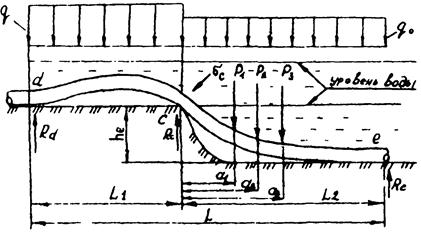

В процессе ведения работ по дополнительному заглублению возможны положения трубопровода, приведенные на рис. 3.1, 3.2, 3.3.

Выбор расчетных схем определен рекомендациями треста «Подводтрубопровод» и разработками Гипроречтранса.

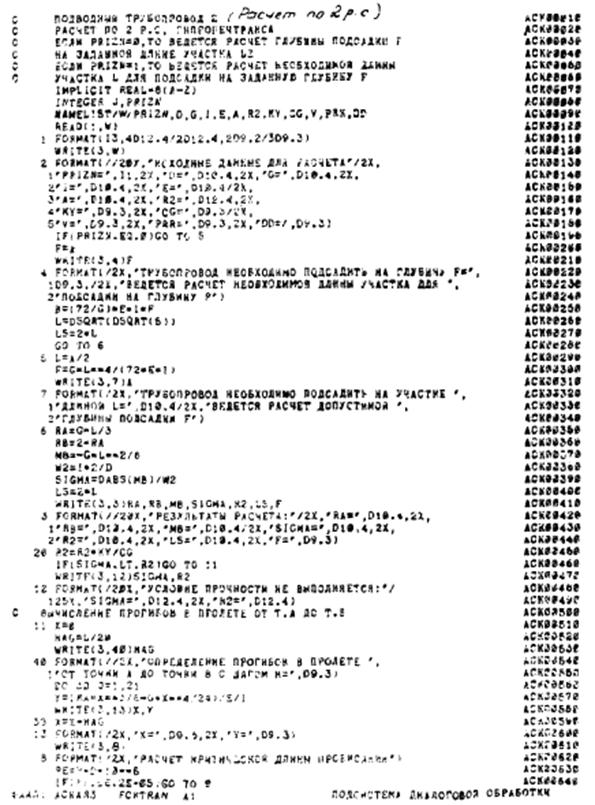

При расчете подводного трубопровода по первой расчетной схеме, приведенной на рис. 3.1, за неизвестное принимается угол поворота опорного сечения С. Значение изгибающих моментов определяется методом перемещений согласно табл. 10 [3].

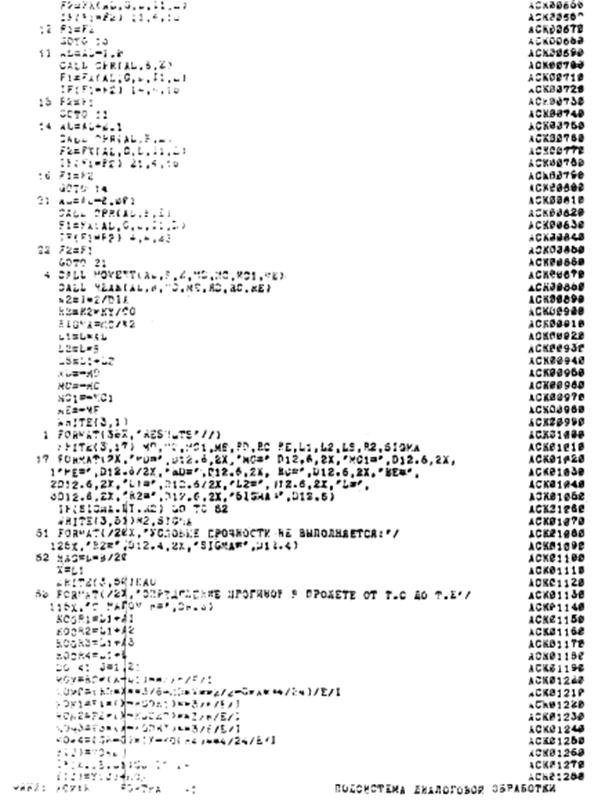

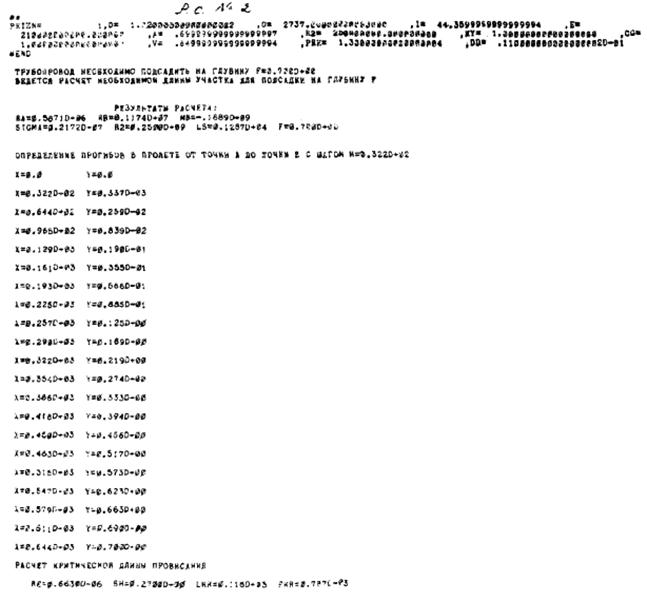

Условие правильности расчетов: MD = Ø, МС = МС1, МЕ = Ø. Для расчета на прочность трубопровода, заглубляемого по расчетной схеме рис. 3.1, используется программа расчета «подводный трубопровод I», приведенная в Приложении 1. В табл. 3.1 приведены обозначения основных переменных указанной программы. Исходные данные для программы «подводный трубопровод I»:

PRIZN, HE, G, G Ø, E, I, R2, КУ, СБ, DIA

где  это некоторый

признак для определения расположения рассчитываемого участка трубопровода.

это некоторый

признак для определения расположения рассчитываемого участка трубопровода.

Если PRIZN = 0 - рассчитывается сухопутный участок, q = qÆ, где q - вес трубы на поверхности (с учетом всех факторов);

если PRIZN = 1 - рассчитывается участок трубопровода, частично находящийся в воде, при этом q ≠ qÆ.

q - вес трубы на поверхности, qÆ - вес трубы под водой (с учетом всех факторов);

если PRIZN = 2 - рассчитывается подводный участок трубопровода, q = qÆ, где q - вес трубопровода под водой;

НЕ, G, GØ - приведены на рис. 3.1.;

E - модуль упругости 1-го рода;

I - осевой момент инерции;

R2 - расчётное сопротивление растяжению согласно [1];

КУ, CG - см. табл. 3.2;

DIA - диаметр трубопровода.

В программе предусмотрена возможность расчета подводного перехода при ремонте с использованием плавучих средств или пригрузов. В этом случае необходимо учесть P1, P2, Р3 и места иx положения - A1, А2, A3. В разработанной программе P1, Р2, Р3, A1, A2, A3 = Const.

Первая расчетная схема

Рис. 3.1.

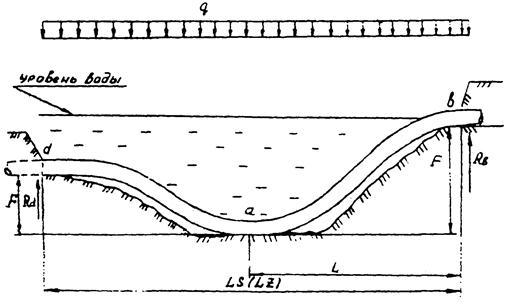

Вторая расчетная схема

Рис. 3.2.

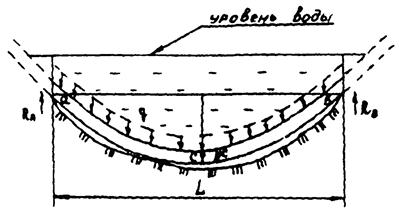

Третья расчетная схема

Рис. 3.3

Таблица 3.1

Обозначения основных переменных в программе «Подводный трубопровод I»

|

Условное обозначение |

Размерность |

Идентификатор |

|

|

1 |

2 |

3 |

4 |

|

Признак |

PRIZN |

|

|

|

Расстояния |

a1 |

М |

A1 |

|

a2 |

М |

A2 |

|

|

a3 |

М |

A3 |

|

|

Вес пригрузов или подъемное усилие плавучих средств (понтонов) |

Р1 |

Н |

Р1 |

|

Р2 |

Н |

Р2 |

|

|

Р3 |

Н |

Р3 |

|

|

Вертикальное перемещение |

he |

м |

НЕ |

|

Распределенная нагрузка |

q |

Н/м |

G |

|

qÆ |

Н/м |

GÆ |

|

|

Модуль упругости |

E |

Н/м2 |

Е |

|

Осевой момент инерции |

I |

м1 |

I |

|

Массив прогибов |

g(21) |

м |

g(21) |

|

Координаты точек приложения усилий |

X1 |

м |

KOOR1 |

|

Х2 |

м |

KOOR2 |

|

|

Х3 |

м |

KOOR3 |

|

|

Х4 |

м |

KOOR4 |

|

|

Моменты от внешних нагрузок |

M(Р1) |

Н×м |

МОМ1 |

|

M(Р2) |

- ² - |

МОМ2 |

|

|

M(Р3) |

- ² - |

МОМ3 |

|

|

M(G) |

- ² - |

МОМ4 |

|

|

Момент от реакции опор |

M(RC) |

- ² - |

MOM |

|

M(RD) |

- ² - |

MOMÆ |

|

|

Шаг по оси X при определении прогибов |

h |

м |

HA S |

|

Расчетное сопротивление растяжению |

Р2 |

Н/м2 |

Р2 |

|

Коэффициент упрочения |

Ку |

- |

КУ |

|

Коэффициент старения |

CG |

- |

CG |

|

Диаметр трубопровода |

Dн |

м |

DIA |

|

Изгибающие моменты |

Md |

Н×м |

MD |

|

Mc |

- ² - |

MC |

|

|

М¢с |

- ² - |

MC1 |

|

|

Mе |

- ² - |

ME |

|

|

Опорные реакции |

Rd |

Н |

RD |

|

Rc |

Н |

RC |

|

|

Re |

Н |

RE |

|

|

Длина участка на грунте, вскрытого, но не заглубленного |

L1 |

м |

L1 |

|

Длина заглубленного участка |

L2 |

м |

L2 |

|

Общая длина подсаживаемого участка |

L |

м |

L |

|

Расчетное напряжение |

s |

Н/м2 |

SIGMA |

В большинстве случаев ремонту подвергаются подводные трубопроводы, прослужившие 10 и более лет, поэтому в расчет вводятся усредненные коэффициенты, отражающие изменения свойств металла в зависимости от срока эксплуатации, согласно [20] (см. табл. 3.2).

Таблица 3.2

Усредненные значения коэффициентов старения и упрочения для стали

|

Срок эксплуатации |

Исходное состояние |

12 лет |

16 лет |

19 лет |

29 лет |

31 лет |

|

|

КУ |

1,0 |

1,0 |

1,01 |

1,02 |

1,03 |

1,04 |

|

|

CG |

1,0 |

1,08 |

1,14 |

1,23 |

1,29 |

1,35 |

В общем случае, при расчете на прочность трубопроводов

sпр £ R2×y4, Па (4)

где sпр - максимальные суммарные продольные напряжения в трубопроводе от расчетных нагрузок и воздействий, Па;

R2 - расчетное сопротивление металла трубопровода, Па;

![]() (5)

(5)

где sт - минимальный предел текучести материала труб, Па;

т - коэффициент условий работы трубопровода [1];

KH - коэффициент надежности по назначению трубопровода [1];

K2 - коэффициент надежности по материалу [1].

В зависимости от срока эксплуатации производится пересчет значения R2:

![]() (5

)

(5

)

Значение КУ и CG назначаются согласно табл. 3.2.

y4 - коэффициент, учитывающий двухосное напряженное состояние металла трубопровода (при наличии растягивающих напряжений y4 = 1).

![]() (6)

(6)

st - продольные напряжения от температурного воздействия.

st = -DT×at×E, Па (7)

где DТ = Тр - Тук, К;

Тр - температура стенки трубопровода при ремонте, К;

Тук - то же при укладке, К;

at - коэффициент линейного расширения металла трубопровода, 0,000012 К-1;

Е - модуль упругости, 2,1×1011 Па;

m - коэффициент поперечной деформации, 0,3;

sку - кольцевые напряжения от расчетного внутреннего давления

![]() (8)

(8)

где n - коэффициент перегрузки, согласно [1];

P - рабочее давление транспортируемого продукта, Па;

Dн, Dвн - соответственно наружный и внутренний диаметр трубопровода;

s - максимальные напряжения изгиба

![]() (9)

(9)

где Mmax - наибольший изгибающий момент, Па;

W2 - осевой момент сопротивления, м3

![]() (10)

(10)

В силу специфики работ на подводных переходах (вытеснение перекачиваемого продукта водой), влиянием температурного перепада и внутреннего давления можно пренебречь.

Следовательно, имеем

sпр = sи, Па (11)

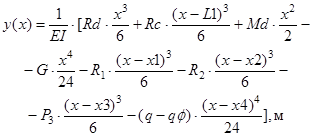

В программе «Подводный трубопровод I» с шагом HAG = L2/20 в пролете от точки С до точки Е определяется прогиб трубопровода, исходя из следующего уравнения:

(12)

(12)

где х - расстояние от т. d по оси х;

у(х) - расчетное значение прогиба в данной точке.

При необходимости, количество расчетных точек может быть увеличено, для этого необходимо:

изменить размерность массива Y;

изменить шаг по оси Х;

изменить количество итерации в цикле вычисления прогибов.

Ввод исходных данных для программы «Подводный трубопровод I» осуществляется по формату D. Перфорация исходных данных приведена в табл. 3.3.

Таблица 3.3.

Перфорация исходных данных для программы «Подводный трубопровод I»

|

Позиция |

Спецификация |

|

|

PRIZN |

1 - 3 |

I 3 |

|

HE |

4 - 11 |

D8.3 |

|

G |

12 - 20 |

D9.2 |

|

GÆ |

21 - 29 |

D9.2 |

|

E |

30 - 35 |

D6.0 |

|

I |

1 - 11 |

D11.5 |

|

R2 |

12 - 22 |

D11.5 |

|

КУ |

23 - 31 |

D9.2 |

|

СG |

32 - 40 |

D9.2 |

|

DIA |

41 - 49 |

D9.2 |

По программе «Подводный трубопровод I» возможно проведение расчетов с выполнением условий:

трубопровод полностью расположен на суше (PRIZN = 0) q = qÆ;

трубопровод полностью погружен в воду (PRIZN = 2) q = qÆ;

трубопровод выступает над поверхностью воды на участке (с - е) (PRIZN = 1, q ≠ qÆ;

трубопровод балластированный пригрузами в количестве до 3-х (Р1, Р2, Р3);

трубопровод разгружен подъемными средствами в количестве до 3-х;

различных сочетаний вышеуказанных условий.

При расчете по первой расчетной схеме получена совокупность графиков (см. рис. 3, 4), позволяющая сделать следующие выводы:

для трубопроводов, погруженных в воду, независимо от диаметра, допустимая глубина подсадки одинакова и составляет около 2,0 метров;

некоторое влияние на глубину подсадки оказывает толщина стенки трубопровода, наибольшее влияние (до 5 %) - у трубопровода Æ 273 мм, с увеличением диаметра это влияние уменьшается и для Æ 1220 мм составляет доли процента;

отношение длины вскрытого участка, лежащего на грунте, к общей длине подсаживаемого участка (L1/L) для всех диаметров одинаково и составляет 0,42;

значительно влияние на глубину подсадки срока эксплуатации трубопровода: если новый трубопровод допускается заглублять на 2 м, то побывавшие в эксплуатации 12 лет - на 1,66 м, 16 лет - на 1,53 м, 18 лет - 1,33 м, 28 лет - 1,24 м, при частичном погружении трубопровода в воду (участок с - е в воде) значительно уменьшается допустимая глубина подсадки - она составляет 1,47 м.

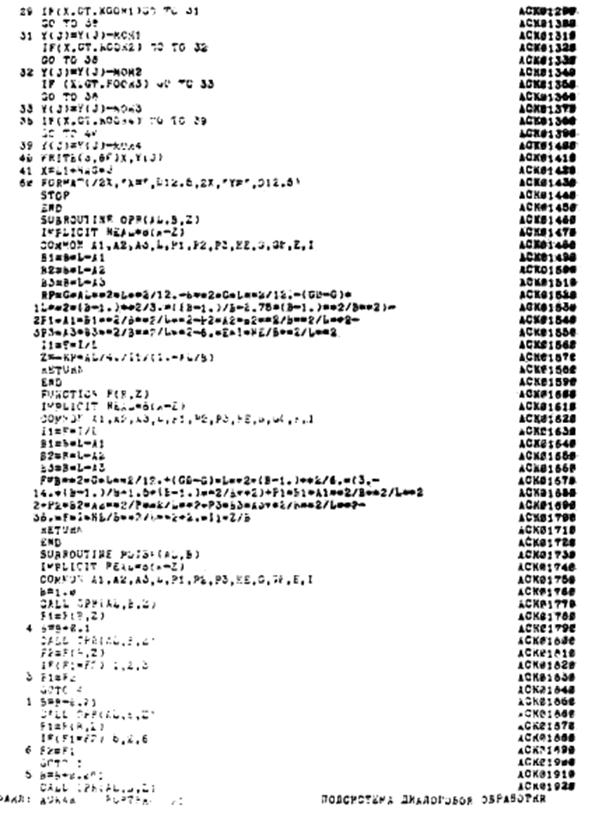

При расчете трубопровода по второй расчетной схеме, которая приведена на рис. 3.2, трубопровод рассматривается как консольная балка. При решении дифференциального уравнения прогибов:

с учетом следующих граничных условий:

х = 0 у = у¢ - у² = 0

х = 0 у = 0 у = НЕ.

При решении уравнения (13) с учетом граничных условий имеем:

(14)

(14)

Расчетное значение напряжения:

![]() где (15)

где (15)

![]() (16)

(16)

где I, D см. табл. 3.4.

При расчете по второй расчетной схеме может сложиться 2 случая:

1 - известна максимально допустимая длина участка для подсадки (защемленного с 2-х сторон), необходимо определить, допустимую величину глубины подсадки;

2 - трубопровод необходимо подсадить на заданную глубину, определяется длина участка трубопровода, позволяющая подсадить его на заданную величину.

Для определения ветви в программе расчета, по которой необходимо вести расчет, введен некоторый признак PRIZN.

Если PRIZN = 0, то задана L, необходимо определить F:

Если PRIZN = 1, то задана F, определяется L;

Значения L и F определяются по следующим формулам:

(17)

(17)

![]() (18)

(18)

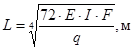

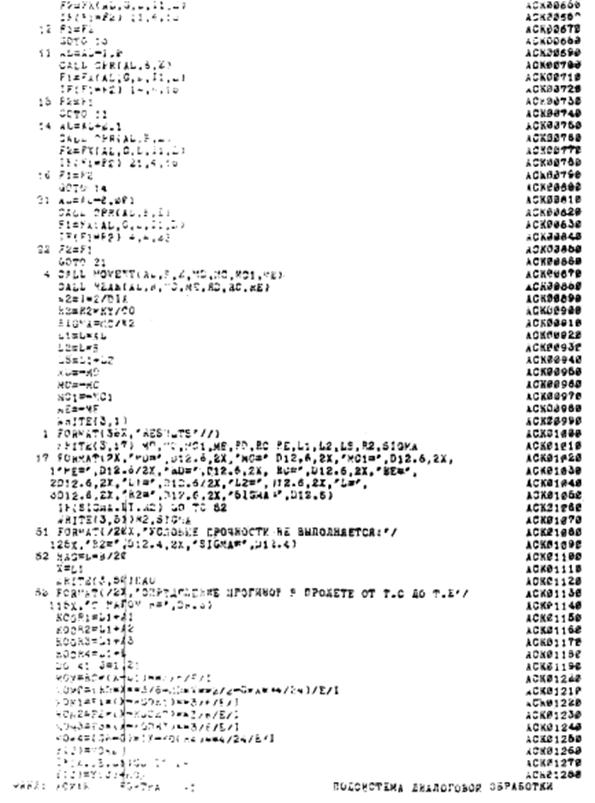

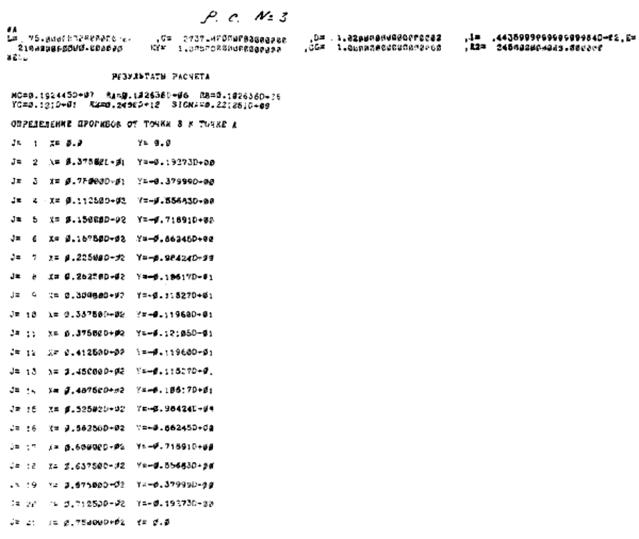

Для расчета на прочность трубопровода, заглубляемого по второй расчетной схеме, представленной на рис. 3.2, используется программа расчета «Подводный трубопровод 2», приведенная в приложении 1. В таблице 3.4 приведены обозначения основных переменных, используемых в данной программе.

Таблица 3.4

Обозначение основных переменных в программе «Подводный трубопровод 2»

|

Условное обозначение |

Размерность |

Идентификатор |

|

|

1 |

2 |

3 |

4 |

|

Признак расчета |

PRIZN |

- |

|

|

Диаметр трубопровода |

D |

м |

D |

|

Распределенная нагрузка |

q |

Н/м |

G |

|

Модуль упругости |

Е |

Н/м2 |

Е |

|

Осевой момент инерции |

I |

м4 |

I |

|

Переменная |

|

м |

A |

|

Расчетное значение сопротивления растяжению |

R2 |

Н×м |

R2 |

|

Коэффициент упрочнения |

КУ |

- |

КУ |

|

Коэффициент старения |

CG |

- |

CG |

|

Значение прогиба в т. А |

F |

м |

F |

|

Длина подсаживаемого участка |

l |

M |

L |

|

Опорные реакции |

RA |

H |

RA |

|

RB |

H |

RB |

|

|

Опорный момент |

MB |

H×м |

MB |

|

Осевой момент сопротивления |

W2 |

м3 |

W2 |

|

Расчетное напряжение |

s |

Н/м2 |

SIGMA |

|

Суммарная длина подсаживаемого участка |

Ls |

м |

LS |

|

Расстояние от т. А |

X |

м |

X |

|

Шаг по оси X при определении прогибов |

h |

м |

HAG |

|

Расчетное значение прогиба в т. Х |

y |

м |

y |

Исходные данные для программы «Подводный трубопровод II»:

PRIZN, D, G, I, E, A, R2, КУ, CG

где Е, R2, КУ, СG - см. описание первой расчетной схемы;

PRIZN, D, G, I, A - см. табл. 3.4.

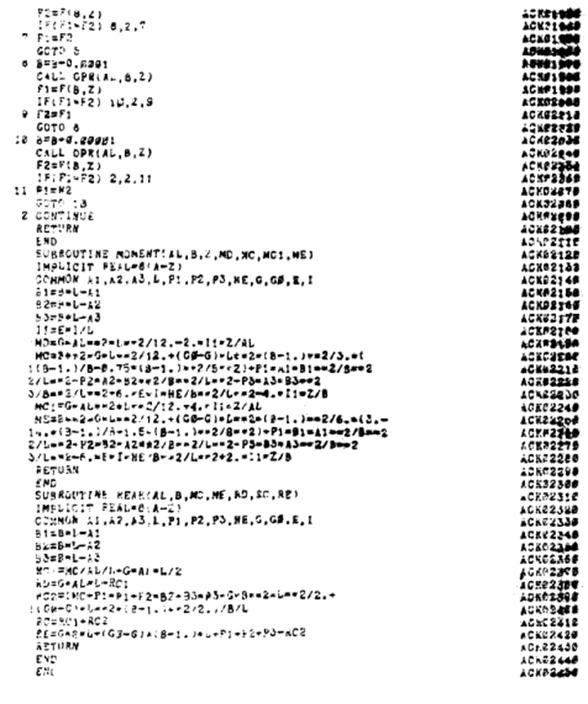

В программе «Подводный трубопровод II» в пролете от т. а до т. в ведется расчет прогиба трубопровода по формуле:

(19)

(19)

где х - расстояние от т. а по оси х, м;

y - расчетное значение прогиба в т. х, м.

При необходимости, количество расчетных точек может быть увеличено, для этого необходимо:

изменить шаг по оси х - HAG;

количество итераций в цикле вычисления прогибов.

В программе «Подводный трубопровод II» возможно проведение расчетов:

трубопровод полностью погружен в воду;

трубопровод полностью расположен на суше.

В таблица 3.5 приведен пример перфорации исходных данных для программы «Подводный трубопровод II».

Таблица 3.5

Перфорация исходных данных для программы «Подводный трубопровод II»

|

Позиция |

Спецификация |

|

|

PRIZN |

1 - 3 |

1.3 |

|

D |

4 - 15 |

D 12.4 |

|

G |

16 - 27 |

D 12.4 |

|

I |

28 - 29 |

D 12.4 |

|

E |

30 - 41 |

D 12.4 |

|

H |

1 - 12 |

D 12.4 |

|

R2 |

13 - 24 |

D 12.4 |

|

КУ |

25 - 33 |

D 9.2 |

|

CG |

34 - 42 |

D 9.2 |

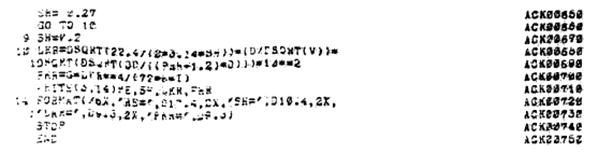

При расчете подводного трубопровода по третьей расчетной схеме, которая приведена на рис. 3.3. он рассчитывается как балка свободно лежащая на двух опорах по формулам

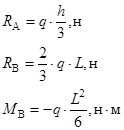

![]() (20)

(20)

![]() (21)

(21)

Максимальный прогиб

![]() (22)

(22)

Максимальное напряжение при изгибе

![]() (23)

(23)

В таблице 3.6 приведены обозначения основных переменных, а в таблице 3.7 - перфорация исходных данных для программы «Подводный трубопровод III». В приложении 1 приведена расчетная программа «Подводный трубопровод III».

Таблица 3.6

Обозначение основных переменных в программе «Подводный трубопровод III»

|

Условное обозначение |

Размерность |

Идентификатор |

|

|

1 |

2 |

3 |

4 |

|

Длина пролета |

l |

м |

L |

|

Распределенная нагрузка |

q |

Н/м |

G |

|

Диаметр трубопровода |

D |

м |

D |

|

Осевой момент инерции |

I |

м4 |

I |

|

Модуль упругости |

Е |

Н/м2 |

Е |

|

Коэффициент упрочнения |

КУ |

- |

КУ |

|

Коэффициент старения |

CG |

- |

CG |

|

Расчетное значение сопротивления |

R2 |

Н/м2 |

R2 |

|

Расчетное напряжение |

s |

Н/м2 |

SIGMA |

|

Шаг по оси X при определении прогибов |

h |

м |

HAG |

|

Расстояние от т. А |

X |

м |

X |

|

Расчетное значение прогиба |

y |

м |

y |

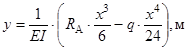

Расчетное значение прогиба в программе «Подводный трубопровод III» определяется из следующего уравнения:

![]() (24)

(24)

где х - расстояние от точки А по оси X, м;

y - расчетный прогиб в этой точке, м;

C1 - постоянная интегрирования

![]() (25)

(25)

При необходимости, количество расчетных точек может быть увеличено, для этого необходимо:

изменить шаг по оси X;

изменить количество итераций в цикле вычисления прогибов. В таблице 3.7 приведен пример перфорации исходных данных.

Таблица 3.7

Пример перфорации исходных данных для программы «Подводный трубопровод III»

|

Позиция |

Спецификация |

|

|

L |

1 - 12 |

D 12.4 |

|

G |

13 - 24 |

D 12.4 |

|

D |

25 - 36 |

D 12.4 |

|

I |

37 - 48 |

D 12.4 |

|

E |

49 - 60 |

D 12.4 |

|

КУ |

1 - 10 |

D 10.3 |

|

CG |

11 - 20 |

D 10.3 |

|

R2 |

21 - 30 |

D 10.3 |

По программе «Подводный трубопровод III» возможно проведение расчетов с учетом условий: трубопровод полностью погружен в воду; трубопровод полностью находится на поверхности.

4. ТЕХНОЛОГИЧЕСКАЯ СХЕМА КАПИТАЛЬНОГО РЕМОНТА РАЗМЫТЫХ И ПРОВИСШИХ УЧАСТКОВ ПОДВОДНОГО ПЕРЕХОДА НЕФТЕПРОВОДА МЕТОДОМ «ПОДСАДКИ»

4.1. Капитальный ремонт подводного перехода нефтепровода можно вести двумя способами - без разрезки трубопровода или с разрезкой и вваркой катушки. Способ ремонта назначается по результатам расчета напряженного состояния.

4.2. Капитальный ремонт подводного перехода нефтепровода методом «подсадки» выполняется посредством операций, оборудования и материалов, представленных в табл. 4.1.

В табл. 1 в графе «Способ ремонта»:

1 - без разрезки;

2 - с разрезкой и вваркой компенсирующей катушки;

л - в летнюю межень;

з - в зимнюю межень.

4.3. При разработке проекта единичного технологического процесса перечень указанных операций, оборудования и материалов уточняется исходя из гидрогеологических условий, технического состояния ППН и наличия машин и механизмов.

4.4. В рабочем проекте также указывается комплекс дополнительных плавучих средств, обслуживающих земснаряд и обеспечивающих его постоянную работу, буксировку этих судов, перемещение якорей земснаряда, доставку топлива и другие необходимее производственные операции.

4.5. Все перечисленные средства ведения КР, а также его метрологического обеспечения выбираются проектной организацией по «Табелю технического оснащения без (группы) технического обслуживания и ремонта ППН».

4.6. По окончании ремонта проводится восстановление берегокрепления по схеме, установленной рабочим проектом.

5. РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИИ «ПОДСАДКИ»

5.1. При разработке проекта единичного технологического процесса необходимо решение трех основных задач:

определение необходимого планово-высотного положения трубопровода, гарантирующего надежную эксплуатацию ППН в течение планируемого периода;

выявление действительного напряженного состояния и давление высотного положения трубопровода;

Таблица 5.1

Примерный перечень операций, оборудования и материалов, используемых при ремонте провисающих и размытых участков перехода нефтепровода методом «подсадки»

|

№№ п.п. |

Наименование операции |

Оборудование и приспособления |

Материалы |

Способ ремонта |

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Предремонтное обследование подводных переходов для уточнения объемов работ |

Водолазная станция или станция приборного обследования |

1, 2 л, з |

|

|

2. |

Произвести снятие плодородного слоя почвы с удалением его в место складирования и планировку площади |

Бульдозер |

1, 2 л, з |

|

|

3. |

Перекрыть задвижки в колодцах для прекращения поступления нефти при ремонте |

1, 2 л, з |

||

|

4. |

Разработать траншею для врезки отводов на береговом участке трубопровода |

Экскаватор |

1, л |

|

|

5. |

Разработать котлован для сбора нефтяной эмульсии |

Экскаватор |

1, 2 л |

|

|

6. |

Произвести врезку отводов на береговых участках ПП нефтепровода |

Сварочный агрегат |

Отводы необходимого диаметра |

1, 2 л, з |

|

7. |

Удалить из нефтепровода перекачиваемый продукт с замещением и промывкой внутренней полости водой |

МП-800-НП 1600 |

Вода, разделитель |

1, 2 л, з |

|

8. |

Снять грунт с трубопровода на берегу, начиная от уреза воды, на всю длину заглубляемого участка, оставляя между дном траншеи и верхней образующей трубы слой грунта 0,2 - 0,3 м |

Экскаватор |

1, 2 л, з |

|

|

9. |

Разрезать трубопровод на береговом участке и поставить заглушку |

Агрегат для резки, сварочный агрегат |

2, л, з |

|

|

10. |

Произвести разрезку льда для сооружения майны |

Ледорезная машина |

1, з |

|

|

11. |

Установить сани, плавсредства, земснаряд |

Буксирный катер, лебедка |

1, 2 л, з |

|

|

12. |

Снять грунт с русловой части трубопровода на глубину полного диаметра и переуглубления |

Земснаряд, сани, гидромонитор |

1, 2 л, з |

|

|

13. |

Разрабатывать траншею для дозаглубления подводного трубопровода на расчетную циклическую величину |

|||

|

13.1 |

Разработать береговую траншею под заглубляемый участок трубопровода |

Экскаватор |

1, 2 л |

|

|

13.2 |

Разработать подводную траншею по заглубляемым участкам трубопровода (циклично, согласно расчету напряженного состояния). После каждого цикла производить водолазное обследование и определение планово-высотного положения трубопровода) |

Земснаряд. Водолазная станция с комплектом оборудования для диагностики трубопровода |

1, 2 л, з |

|

|

14. |

Произвести доработку береговой и русловой траншей, устранение перемычек и поддержек |

Экскаватор, передвижная насосная установка малой мощности, водолазный бот, земснаряд |

1, 2 л, з |

|

|

15. |

Произвести инспекцию соответствия положения ППН проектным отметкам и состояния изоляции и тела трубы |

Водолазная станция (или станция приборного обследования) с комплектом оборудования для диагностики трубопровода |

1, 2 л, з |

|

|

16. |

Врезать катушку в трубопровод, удалить отводы |

Наружный центратор, сварочный агрегат, трубоукладчик |

Электроды, катушка |

2, л. |

|

17. |

Произвести контроль стыков |

Передвижная рентгено - магнитографическая лаборатория РМЛ-2В на шасси ГАЗ-66 |

1, 2 л, з |

|

|

18. |

Заизолировать участок трубопровода в месте компенсирующей вставки |

Изоляционная пленка, грунтовка |

2, л. |

|

|

19. |

Произвести гидравлическое испытание ППН (зимой необходимо предохранить приборы от замерзания) |

Опрессовочный агрегат |

1, 2 л, з |

|

|

20. |

Произвести замыв трубопровода и восстановление берегоукрепления (земснаряд, шаланда (баржа)) |

Бульдозер, погрузчик, плавкран, телескопический рукав |

Песок, гравий, щебень |

1, 2 л, з |

|

21. |

Произвести засыпку береговой траншеи |

Бульдозер |

1, 2 л. |

|

|

22. |

Произвести повторное водолазное обследование |

Водолазная станция (или станция приборного обследования) с комплектом оборудования для диагностики трубопровода |

1, 2 л, з |

определение очередности и величины дозаглубления участков трубопровода для принятия им планируемого планово-высотного положения при соблюдении допустимых напряжений в трубопроводе.

5.2. Планируемое планово-высотное положение определяется на основе прогноза величины возможных размывов русла реки и ее берегов на планируемый срок эксплуатации с использованием материалов всех обследований ППН, гидрологических изысканий и данных о процессах переформирования русла и берегов с тем, чтобы обеспечить при размывах слой грунта над верхом трубопровода не менее 0,5 м согласно [1].

5.3. Планово-высотное положение трубопровода и его предремонтное напряженное состояние выясняются в результате обследования ППН согласно [27] и расчета напряженного состояния согласно «Методике расчета напряженного состояния подводных трубопроводов при ремонте методом «подсадки».

5.4. Очередность подсадки участков ППН, длина вскрываемого участка, глубина подсадки за один проход трубозаглубительной техники назначаются в зависимости от расчетных напряжений как предремонтных, так и возникающих в трубопроводе в процессе «подсадки».

Необходимо строго соблюдать последовательность разработки траншей, указанную в рабочем проекте и в ППР, для исключения возникновения в трубопроводе повышенных напряжений и его разрушения.

5.5. Для осуществления постепенного дозаглубления трубопровода в соответствии с прочностными величинами возможно использование грунтовых выступов и перемычек, а также поддержки с поверхности водоема.

5.6. При дозаглублении ППН необходимо стремиться к наименьшему числу проходов земснаряда при соблюдении допустимых напряжений в трубопроводе и допустимых длин криволинейных участков, а также прогибов, определенных расчетом. Проектом необходимо предусматривать также и доработку грунта под трубопроводом гидромониторными установками.

5.7. Необходимо следить за отметками дна траншей в процессе заглубления и не допускать переуглубления их ниже проектного, чтобы не вызвать повышенных напряжений в трубопроводе.

В приложении приведен пример дозаглубления трубопровода.

6. ЗЕМЛЯНЫЕ РАБОТЫ

6.1. При проектировании и ведении земляных работ необходимо руководствоваться следующими нормативными документами [1, 2, 4, 5, 6, 16, 21, 30].

6.2. Земляные работы при капитальном ремонте ППН методом подсадки заключаются в следующем:

срезка почвенно-растительного слоя бульдозером с перемещением грунта для хранения и последующей рекультивации;

планировка площади бульдозером для устойчивой и надежной работы машин и механизмов;

разработка траншеи для врезки отводов на береговом участке ППН;

снятие грунта с трубопровода, начиная от уреза воды на всю длину береговой траншеи на участке дозаглубления;

снятие грунта с русловой части ППН на протяжении разрабатываемой подводной траншеи на участках, подлежащих заглублению земснарядом и гидромонитором;

разработка траншей в береговой, приурезной и русловой части на участках дозаглубления трубопровода;

замыв и отсыпка каменными материалами подводных траншей;

засыпка береговой траншеи;

рекультивация почвы.

При выполнении ремонта в зимнюю межень земляные работы, проводимые на берегу (разработка траншеи для врезки отводов на береговом участке ППН и разработка котлована для сбора нефти) следует произвести заранее при плюсовой температуре с учетом гидрологического режима реки.

6.3. Земляные работы при ремонте ППН следует выполнять механизированным способом. Выполнение земляных работ вручную допускается лишь в тех местах, где механизация работ затруднена (пересечение трубопровода с подземными коммуникациями и т.п.).

6.4. Разработка грунта в местах пересечения трубопровода с другими подземными коммуникациями допускается лишь при наличии письменного разрешения и в присутствии представителя организации, эксплуатирующей эти подземные коммуникации.

6.5. Порядок выполнения земляных работ на ППН с применением земснарядов должен быть согласован с техническим участком эксплуатации конкретного бассейнового управления водного пути на стадии разработки ППР и непосредственно перед началом работ.

6.6. Использование земснарядов Минречфлота должно быть оговорено в проекте и согласовано со строительной организацией с учетом местных гидрогеологических и других факторов.

6.7. Способы выполнения земляных работ при ремонте ППН определяют проектом производства работ в зависимости от гидрогеологических условий ППН и конкретного напряженного состояния трубы.

6.8. Разработку траншей в приурезных и русловых участках производят в соответствии с наряд-заданием, утвержденным руководителем работ на объекте.

В наряд-задании указываются обязательные условия выполнения работ:

размеры траншеи (длину - ширину - глубину);

объем выемки;

расчетную производительность земснаряда для конкретных участков перехода;

планируемое рабочее время, необходимое для выполнения работ и плановых остановок;

место отвалов грунта;

очередность выполняемых работ на переходе.

6.9. Контроль качества земляных работ осуществляется в соответствии с [9] и оговаривается в ППР.

6.10. Рекультивация земли производится в соответствии с [12].

Разработка траншей на участках ППН, подлежащих «подсадке»

6.11. Поперечный профиль и размеры разрабатываемой траншеи устанавливаются рабочим проектом в зависимости от величины дозаглубления, принятого способа ведения земляных работ и т.д.

6.12. При вскрытии берегового участка трубопровода ковшом экскаватора, не приспособленным для полного вскрытия (рис. 6.1), необходимо разрабатывать грунт на расстоянии 0,15 - 0,20 м до верхней и боковых образующих трубы. Доработка траншеи производится насосной установкой малой мощности.

6.13. При разработке берегового участка трубопровода ковшом экскаватора, не приспособленным для забора грунта из-под трубы, возможны два варианта разработки траншеи (рис. 6.2).

6.14. При определении размеров разрабатываемой траншеи необходимо учитывать обрушивание и оплывание стенок траншеи на дне при сползании трубы.

При разработке траншеи с одной стороны ее следует переуглублять против проектных отметок ниже трубопровода.

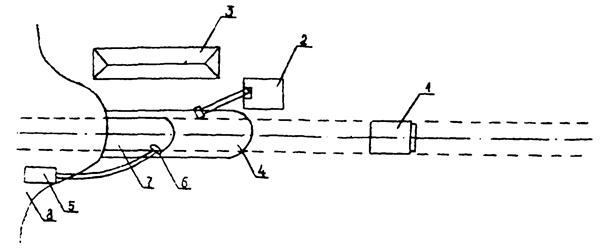

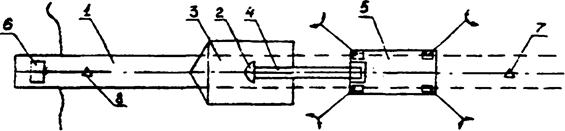

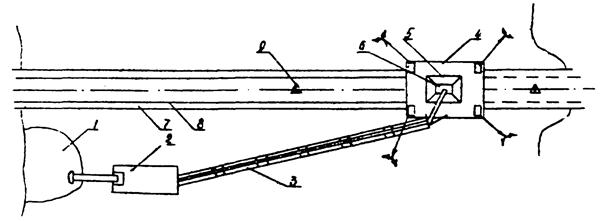

Схема расстановки машин и механизмов при вскрытии берегового участка нефтепровода в летнюю межень

1 - бульдозер, снимающий культурный слой почвы, 2 - экскаватор, вскрывающий нефтепровод, с ковшом, не приспособленным для полного вскрытия, 3 - отвал грунта, 4 - часть нефтепровода со слоем грунта в 0,15 - 0,20 м, 5 - насосная установка малой мощности, 6 - гидромониторный наездок для полного вскрытия грунта, 7 - вскрытый участок трубопровода, 8 - русло.

Рис. 6.1.

Разработка береговой траншеи экскаватором

а) разработка траншеи с одной стороны от трубопровода;

б) разработка двух траншей с двух сторон от трубопровода,

1 - первоначальное положение трубы; 2 - дозаглубленная труба

Рис. 6.2

Объемы земляных работ двух вариантов разработки траншей практически равны, с некоторым увеличением во втором.

Предпочтительнее 1-й вариант, т.к. при разработке одной траншеи уменьшается число проходов техники.

6.15. Необходимость устройства грунтовых перемычек определяется напряженным состоянием трубы и указывается в рабочем проекте.

6.16. Устранение грунтовых перемычек производится передвижной насосной установкой малой мощности.

6.17. Разработка подводной траншеи при капитальном ремонте ППН методом «подсадки» ведется с использованием земснаряда.

6.18. Размеры подводных траншей, а также способ их разработки (один или несколько проходов земснаряда) на участках дозаглубления определяются из расчета напряженного состояния, а также с учетом скоростей потока и занесения траншеи транспортируемыми наносами.

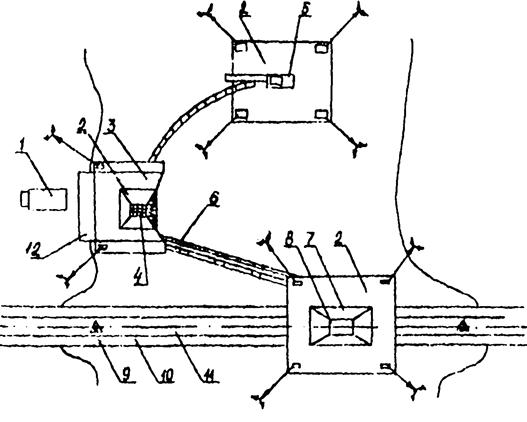

6.19. Разработка подводной траншеи производится в два этапа: вскрытие трубопровода (рис. 6.3, 6.4) и непосредственно разработка траншеи (рис. 6.5. 6.6).

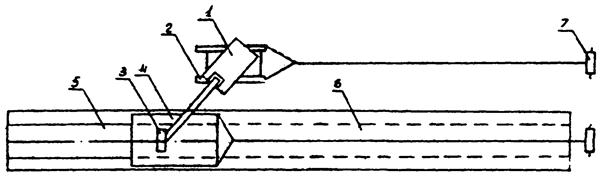

Схема расстановки машин и механизмов при вскрытии подводного участка трубопровода земснарядом в летнюю межень

1 - вскрытый участок трубопровода, 2 - грунтозаборное устройство, 3 - салазки, ограничивающие и направляющие движение грунтозаборного устройства, 4 - стрела земснаряда, 5 - земснаряд, 6 - лебедка, 7, 8 - буй.

Схема расстановки машин и механизмов при вскрытии подводного участка трубопровода земснарядом в зимнюю межень

1 - земснаряд, 2 - сани, обеспечивающие движение земснаряда, 3 - грунтозаборное устройство, 4 - салазки, ограничивающие и направляющие движение грунтозаборного устройства, 5 - вскрытая труба, 6 - майка, 7, 8 - лебедки.

Рис. 6.4.

6.20. Разработка подводной траншеи земснарядом начинается с разработки забоя на расстоянии от трубы, обеспечивающем ее безопасность, но не менее 2 м от трубопровода [8]. Затем от забоя грунтозаборное устройство при разработке грунта передвигается непосредственно к трубопроводу (на место разработки траншеи) и в дальнейшем передвигается вдоль трубопровода, разрабатывая траншею.

6.21. Извлеченный земснарядом грунт удаляют по плавучему пульпопроводу или шаландами в подводные или береговые отвалы. Места складирования грунта намечает проектная организация и согласовывает со всеми заинтересованными организациями.

Засыпка траншеи

6.22. Засыпка траншеи производится после:

окончательной подсадки трубы;

проверки соответствия ее положения проектному;

инспекции изоляции и тела трубы;

проведения гидравлического испытания трубопровода.

6.23. Засыпку траншеи в береговых и прибрежных участках перехода необходимо производить грунтом, устойчивым против размыва, для избежания быстрых повторных размывов трубопровода и возможных коренных переформирований русла и берегов на участке подводного перехода.

Засыпка береговой траншеи производится с запасом грунта на величину осадки. Величина запаса зависит от вида грунта и глубины траншеи.

Засыпка траншеи производится грунтом, исключающим механическое повреждение трубопровода и его изоляции.

6.24. Засыпка подводной траншеи производится намывом грунта и земснарядом. Намыв грунта производится по одной из двух схем (рис. 6.7, 6.8) в зависимости от места забора грунта.

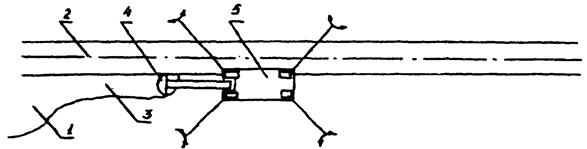

Схема расстановки машин и механизмов при разработке подводной траншеи земснарядом в летнюю межень

1 - забой, 2 - нефтепровод, 3 - траншея, 4 - грунтозаборное устройство, 5 - земснаряд.

Рис. 6.5.

Схема расстановки машин и механизмов при разработке подводной траншеи земснарядом в зимнюю межень

1 - земснаряд, 2 - сани, 3 - грунтозаборное устройство, 4 - стрела земснаряда, 5 - нефтепровод, 6 - майка, 7 - траншея, 8 - 9 - забой, 10 - ледорезная машина, 11 - лебедка.

Рис. 6.6.

При заборе грунта с берега любым способом (самосвал, кран и т.д.) грунт должен пройти через калибровочную решетку приемного бункера, разрыхлиться гидроэжекторными размывателями и поступить через приемную часть гидроэлеватора в пульпопровод. При необходимости (должно быть обосновано проектом) после замыва (засыпки) подводной траншеи грунтом производится крепление дна отсыпкой каменными материалами.

Отсыпка каменными материалами производится по одной из двух схем (рис. 6.9, 6.10) в зависимости от времени года.

Намыв грунта в подводную траншею можно заменить отсыпкой разрыхленного грунта по схеме (рис. 6.7, 6.8) с обязательным использованием калибровочной решетки в раздаточном бункере, с последующей отсыпкой каменными материалами.

При намыве и отсыпке грунта и каменных материалов необходимо использование направляющих устройств для уменьшения рассеивания грунта и каменных материалов.

7. ИСПЫТАНИЯ ТРУБОПРОВОДА

7.1. Работы по испытанию трубопровода, уложенного на заданные отметки, прошедшего инспекцию изоляции и тела трубы, а также необходимый ремонт выявленных дефектов изоляции, проводятся в соответствии с требованиями [2, 10, 24].

7.2. Трубопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность давление остается неизменным (с учетом температурных изменений).

7.3. Вытеснение воды из трубопровода после испытания может осуществляться перемещением водяной пробки в потоке нефти по НПС или пункта сдачи нефти с ее последующим дренажем через резервуары в нефтеловушку или сбросом ее из подводного перехода путем выдавливания нефти из работающей нитки нефтепровода в котлован (амбар) с последующей утилизацией.

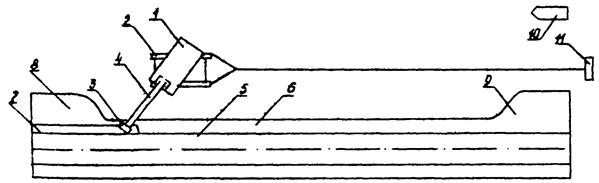

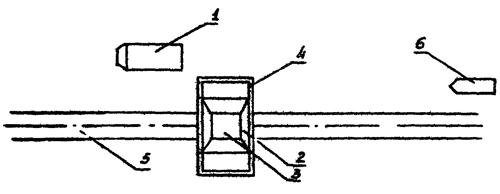

Схема замыва подводной траншеи земснарядом

1 - отвал (склад) грунта, 2 - земснаряд, 3 - пульпоровод, 4 - плавплощадка, 5 - раздаточный бункер, 6 - телескопический рукав, 7 - траншея, 8 - трубопровод, 9 - буй.

Рис. 6.7

Схема замыва подводной траншеи с берега гидромеханизированной установкой

1 - самосвал (кран), 2 - плавплощадка, 3 - приемный бункер, 4 - калибровочная решетка, 5 - насосная установка, 6 - пульпопровод, 7 - разгрузочный бункер, 8 - телескопический рукав, 9 - буй, 10 - траншея, 11 - трубопровод, 12 - трап.

Рис. 6.8.

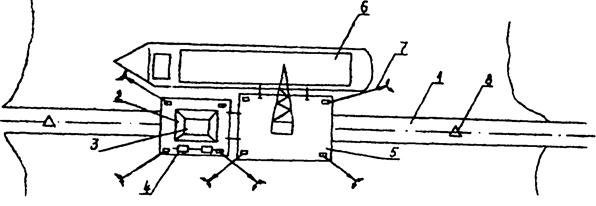

Схема засыпки трубопровода из льда

1 - самосвал с грунтом, 2 - раздаточный бункер, 3 - телескопический рукав, 4 - сани; 5 - майка, образованная по оси засыпанной траншеи, 6 - ледорезная машина.

Рис. 6.9

Схема засыпки подводной траншеи грейферным плавкраном

1 - траншея, 2 - раздаточный бункер, 3 - телескопический рукав, 4 - ручные тяговые лебедки, оборудованные якорями, 5 - плавкран, 6 - баржа с грунтом, 7 - удерживающие якоря, 8 - буй.

Рис. 6.10

7.4. Размеры охранной зоны при испытаниях устанавливаются в соответствии с «Правилами техники безопасности при строительстве магистральных стальных трубопроводов».

7.5. Перед проведением испытаний необходимо уточнить источники и места забора воды для заполнения трубопровода.

8. СВАРОЧНЫЕ РАБОТЫ

8.1. При ремонте ППН методом «подсадки» сварочные работы производятся при врезке катушки или отводов.

8.2. При врезке катушки материал ее должен соответствовать материалу подсаживаемой трубы.

8.3. При выполнении сварочно-монтажных работ должны соблюдаться все требования проекта на капитальный ремонт и требования, установленные в [2, 9, 10].

8.4. Типы и марки применяемых электродов по своим механическим свойствам, назначению должны соответствовать марке стали свариваемой трубы и обеспечивать свойства сварного соединения не ниже основного металла.

8.5. При выполнении сварочных работ допускаются сварщики, прошедшие специальное обучение технике сварки и сдавшие квалификационные испытания, предусмотренные [2, 9] и «Правилами аттестации сварщика».

8.6. Перед сваркой труб и приваркой катушки необходимо произвести:

визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов);

очистку внутренней полости труб от попавшего внутрь грунта и т.д.;

выправку деформированных концов и повреждений поверхности труб;

зачистку до металлического блеска кромок и прилегающих к ним внутренней и наружной поверхности труб на ширину не менее 10 мм. Зачистка производится шлифовальными машинами или металлическими щетками.

8.7. Расстояние между швами приварки катушки и кольцевыми стыками должно быть не менее диаметра трубы.

8.8 .Сборка стыков производится с помощью наружных центраторов и автокрана или трубоукладчика. Совмещать кромки следует так, чтобы после сборки смещение не превышало 25 % толщины стенки труб (но не более 3,0 мм) на участке не более 1/4 длины окружности стыка.

8.9. Контроль качества сварных соединений производится согласно [2]:

пооперационным контролем, осуществляемым в процессе сборки и сварки стыков;

внешним осмотром сварного шва при помощи щупов и калибров для измерения технологического зазора, а также размера и формы шва;

физическими методами путем просвечивания рентгеновскими или гамма-лучами в объеме 100 %.

Пооперационный контроль и внешний осмотр сварных швов проводятся подготовленными специалистами; результаты контроля фиксируются в сварочном журнале.

Контроль физическими методами выполняет лаборатория радиографии сварных швов.

8.10. Ремонт забракованных стыков не допускается.

9. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ВЕДЕНИИ РЕМОНТНЫХ РАБОТ

9.1. Капитальный ремонт ППН методом подсадки должен производиться под руководством ответственного инженерно-технического работника, назначенного приказом по РУМН и прошедшего проверку знаний правил производства работ, техники и пожарной безопасности согласно требованиям Единой системы управления охраной труда в Министерстве нефтяной промышленности, утвержденной 1 сентября 1985 г. (М,: Миннефтепром, 1985) [23].

9.2. Инструкции и положения разрабатываются на основании документов, регламентирующих условия и правила безопасности труда. Перечень этих документов представлен в [23, 25, 30].

9.3. В случае введения новых приемов работ по ремонту ППН методом подсадки применение новых материалов, новых видов ремонтно-строительных машин и механизмов, по которым безопасные приемы и методы работы не предусмотрены действующими нормативно-техническими документами по охране труда и технике безопасности, следует их разработать в УМН (РУМН), РСУ в соответствии с требованиями нормативных документов.

Ответственность за соблюдение требований техники безопасности должна возлагаться на командиров судов земкаравана, а на время несения вахты при обслуживании рабочих устройств и всей судовой техники - на вахтенного начальника.

Каждый член экипажа должен иметь и хорошо знать инструкции по безопасности труда на рабочих местах.

9.4. Производство работ на участках судового хода должно быть предварительно согласовано с судоходной инспекцией. При этом необходимо создать условия, исключающие внезапное появление судов и пересечение ими трассы во время работы.

9.5. При необходимости использования водолазного труда все работы проводятся в соответствии с [25, 30].

9.6. При выполнении электросварочных работ и обслуживании электросварочного оборудования следует выполнять требования СНиП «Санитарных норм и правил при сварке и резке металлов» Минздрава СССР, а также указания по эксплуатации и безопасному обслуживанию, изложенные в инструкции завода-изготовителя.

К обслуживанию электросварочных: установок и работе на них допускаются специалисты, имеющие удостоверения и не ниже II квалификационной группы по технике безопасности.

Металлические части электросварочных установок, не находящиеся под напряжением во время работы (корпусы электросварочного генератора, выпрямителя, преобразователя), а также свариваемые изделия и конструкции должны быть заземлены.

Сварку разрешается применять на расстоянии не менее 10 м от легковоспламеняющихся или взрывоопасных материалов.

9.7. При контроле сварных стыков гамма-просвечиванием следует соблюдать дополнительные требования техники безопасности.

9.8. При работе с грунтовками, клеями, растворителями, изоляционными и оберточными лентами следует строго соблюдать правила хранения и транспортирования их. Склады должны быть оборудованы противопожарным инвентарем. При работе с грунтовками следует пользоваться респираторами типа Ру 260 м с фильтрующим патроном марки «В» (ГОСТ 17269-71) или РПГ-67А (ГОСТ 12.4.004-74).

9.9. При испытании ППН устанавливается охранная зона. В процессе испытания люди, механизмы и оборудование должны находиться за пределами охранной зоны.

9.10. К производству работ допускаются рабочие, одетые в спецодежду и спецобувь согласно отраслевым нормам бесплатной выдачи одежды, спецобуви и других средств индивидуальной защиты, и предохранительные приспособления.

9.11. На ремонтных участках должны быть организованы места для приема пищи, отдыха, сна (палатки, вагончики). В палатках, вагончиках должны быть умывальники, душ.

9.12. Персонал, занятый ремонтом ППН, должен быть обучен правилам и приемам оказания первой (доврачебной) помощи.

Ремонтные участки должны быть обеспечены аптечкой с медикаментами и перевязочными материалами.

При несчастных случаях необходимо оказать первую доврачебную помощь пострадавшему, вызвать скорую медицинскую помощь, сообщить об этом непосредственному начальнику и сохранить без изменения обстановку на рабочем месте до расследования, если она не создает угрозы для работающих и не приведет к аварии.

9.13. На месте производства ремонтных работ должен постоянно находиться вахтовый автотранспорт. Транспортные средства, предназначенные для перевозки людей, должны быть исправными и подвергаться ежедневному техническому осмотру.

9.14. При использовании водолазного труда необходимо руководствоваться «Едиными правилами охраны труда на водолазных работах».

9.15. При ведении ремонтных работ в зимнее время предусматривается утепление помещений, размещение отопительных приборов и сушилок для рабочей одежды.

10. ТРЕБОВАНИЯ ПО ОБЕСПЕЧЕНИЮ ВЗРЫВО-ПОЖАРОБЕЗОПАСНОСТИ

10.1 Все организационно-технические мероприятии по проведению капитального ремонта ППН методом подсадки должны выполняться с соблюдением требований следующих документов:

«Правил пожарной безопасности в нефтяной промышленности»;

«Правил пожарной безопасности при эксплуатации магистральных нефтепроводов»;

постановлений исполкомов местных советов народных депутатов по вопросам пожарной охраны;

указаний и постановлений Министерства нефтяной промышленности и Главтранснефти Миннефтепрома по вопросам пожарной охраны.

10.2. На каждом ремонтном участке должна быть разработана конкретная инструкция о мерах пожарной безопасности, в которой должны быть отражены меры по предупреждению пожара, изложены действия по его ликвидации, вызову ближайшего пожарного подразделения.

10.3. Ответственность за организацию пожарной охраны, своевременное выполнение противопожарных мероприятий, мер пожарной безопасности возлагается на руководство РСУ и РНПУ или УМН.

10.4. На каждом ремонтном участке должна быть пожарная автоцистерна или цистерна (емкость) объемом не менее 1500 л, заполненная раствором пенообразователя, с пожарной мотопомпой М-1600; кошма войлочная или асбестовое полотно размером 2´1,5 м - 2 шт.; огнетушители ОП-50 - 5 шт.; ведра - 10 шт.; лопаты и ломы - по 5 шт.

10.5. Со всеми работающими на участке должны проводиться противопожарный инструктаж и занятия по тематике пожарно-технического минимума.

При введении в эксплуатацию нового оборудования, если в результате этого произошло существенное изменение условий, влияющих на пожарную опасность данного участка, проводится дополнительный инструктаж.

10.6. Ответственность за соблюдение установленных противопожарных мероприятий на каждом рабочем месте возлагается на рабочего, обслуживающего данный участок работы.

10.7. В случае возникновения пожара необходимо прекратить все работы по ремонту трубопровода. Ответственность за правильность действий по ликвидации пожара, в соответствии с заранее разработанным разделом инструкции по пожарной безопасности и безопасности работающих, возлагается на старшего руководителя, находящегося на месте работ.

11. ТРЕБОВАНИЯ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ

11.1. С целью охраны окружающей среды при выполнении ремонтных работ должны предусматриваться:

соблюдение всех действующих стандартов, норм и правил в области охраны окружающей среды и других требований [1, 2, 12];

рациональное использование природных ресурсов;

своевременная ликвидация последствий загрязнения окружающей среды (локализация нефти в местах утечки с применением боковых загрязнений, сбор нефти с поверхности водоема путем отвода в котлован, откачки с помощью распыления перлита);

систематический контроль степени загрязнения водной среды нефтью и нефтепродуктами.

11.2. Подводно-технические работы, производимые при ремонте ППН, согласно статье II «Основ водного законодательства СССР и союзных республик», подлежат согласованию по использованию и охране вод исполкомами местных советов народных депутатов и другими органами.

11.3. Предоставленные нефтепроводному управлению во временное пользование на момент ремонта сельскохозяйственные и лесные угодья должны быть возращены в состоянии, пригодным для использования по назначению в соответствии с «Положением о порядке передачи, рекультивации земель землепользователям предприятиями, разрабатывающими месторождения полезных ископаемых и торфа, проводящими геологоразведочные, изыскательские работы, связанные с нарушением почвенного покрова» (Охрана окружающей среды. - Л., Судостроение, 1978), а также [22, 17, 18].

11.4. При замещении нефти водой в трубопроводе необходимо предусмотреть способы приема использованной воды (промышленные специальные емкости, котлованы, пруды-накопители и т.д.) и исключить попадание ее в водостоки, водоемы и пониженные участки рельефа.

Прибрежные и береговые котлованы должны быть сооружены ниже по течению. Объем котлована должен быть не менее объема ремонтируемого ППН.

11.5. Работы по ликвидации загрязнения почвы и водной среды нефтью производятся в соответствии с заранее разработанными специальными мероприятиями.

11.6. При разработке и засыпке подводной траншеи грунторазрабатывающими средствами в воду не должны попадать топливо, масло, производственные и бытовые отходы. Необходимо стремиться к снижению потерь грунта в процессе транспортирования и укладки его в речной поток до значения, при котором мутность осветвленной пульпы, уносимой потоком в зоне траншеи, не превышала бы величину, допустимую нормами для конкретного водоема.

Расчет взмучивания при разработке грунта под водой представлен в приложении 3.

11.7. В местах предполагаемого загрязнения окружающей среды необходимо организовать контроль воды, воздуха и почвы с целью определения степени загрязнения и своевременного принятия мер по устранению причин и последствий загрязнения.

11.8. При производстве ремонтных работ необходимо учитывать, что вредное воздействие на окружающую среду увеличивается с увеличением сроков ремонта и с возрастанием объемов работ.

ПЕРЕЧЕНЬ

использованных нормативных и руководящих документов

1. СНиП 2.05.06-85. Магистральные трубопроводы. -М.: Стройиздат, 1985.

2. СНиП III-42-80. Правила производства и приемки работ. Магистральные трубопроводы. - М.: Стройиздат, 1981.

3. СНиП 1.02.01-85. Инструкция о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий, сооружений. - М.: ЦИТП, Госстрой СССР, 1985.

4. СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты. Правила производства и приемки работ. - М.: Стройиздат, 1977.

5. СНиП IV-2-82. Сметные нормы и правила. Правила разработки и применения элементарных сметных норм на строительные конструкции. Приложение. Том 1. Сборник 1. Земляные работы. - М.: Стройиздат, 1985.

6. СНиП IV-5-82. Сметные нормы и правила. Правила разработки единых районных единичных расценок на строительные конструкции и работы. Приложение. Сборники единых районных единичных расценок на строительные конструкции и работы. Сборник 1. Земляные работы. - М.: Недра, 1982.

7. РД 39-30-114-78. Правила технической эксплуатации магистральных нефтепроводов. - Уфа: ВНИИСПТнефть, 1978.

8. РД 39-0147103-370-86. Нормы на проектирование капитального ремонта подводных переходов. - Уфа; ВНИИСПТнефть, 1987.

9. РД 39-0147103-345-86. Инструкция по контролю при строительстве, приемке и эксплуатации подводных переходов магистральных нефтепроводов. - Уфа: ВНИИСПТнефть, 1986.

11. ГОСТ 25812-83. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. - М.: Изд-во стандартов, 1983.

14. ВСН 163-83. Учет деформаций речных русел и берегов водоемов в зоне подводных переходов магистральных трубопроводов (нефтегазопроводов). Миннефтегазстрой, Л.: Гидрометеоиздат, 1985.

15. ВСН 31-81. Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства нефтяной промышленности. - Уфа; ВНИИСПТнефть, 1981.

17. РД 39-0147103-365-86. Инструкция по рекультивации земель, загрязненных нефтью. - Уфа: ВНИИСПТнефть, 1987.

18. РД 39-30-925-83. Методические указания по биологической рекультивации земель, нарушенных при сборе, подготовке и транспорте нефти. - Уфа: ВНИИСПТнефть, 1981.

19. РД 39-30-451-80. Руководство по расчету на прочность участка подземного трубопровода диаметром 1020, 1220 мм при ремонте без подъема.

21. Р-513-83. Руководство по технологии разработки траншей в легких и средних грунтах высокопроизводительными земснарядами при строительстве подводных переходов магистральных трубопроводов. - М.: ВНИИСТ, 1984.

22. РД 39-30-968-83. Инструкция по ремонту трубопроводов и резервуаров с помощью полимерных клеевых композиций. - Уфа: ВНИИСПТнефть, 1983.

23. Единая система управления охраной труда в МНП (утверждена Миннефтепромом и Президиумом ЦК профсоюза рабочих нефтяной и газовой промышленности 20 июля 1985 г.).

24. Руководство по проведению гидравлических испытаний водой трубопроводов большого диаметра в условиях отрицательных температур. - М.: Миннефтепром, 1979.

25. Единые правила безопасности труда на водолазных работах. -М.: ЦРМА, Морфлот, 1980.

26. Правила пожарной безопасности в нефтяной промышленности (утверждены Миннефтепромом 3 апреля 1974 г.) - М.: Миннефтепром, 1974.

27. РД 39-30-1060-84. Инструкция по обследованию технического состояния подводных переходов магистральных нефтепроводов. - Уфа: ВНИИСПТнефть, 1984.

28. РД 39-30-497-85. Методические указания по классификации подводных переходов нефтепроводов при техническом обслуживании и ремонте. - Уфа: ВНИИСПТнефть, 1986.

29. Разработка типовых решений организации работ по капремонтам подводных нефтепроводов. Рабочий проект, том. IV. Расчет взмучивания при разработке грунта под водой. - М.: Гипроречтранс. Арх. № 15340, 1984 г.

30. ГОСТ 12.3.012-77. Работы водолазные. Общие требования безопасности труда.

Приложение 1

Распечатка программы расчета трубопровода и основных вложенных процедур

Приложение 2

Пример расчета с распечаткой исходных данных

ПРИЛОЖЕНИЕ 3

Расчет взмучивания при разработке грунта под водой

В процессе производства подводно-технических работ, связанных с разработкой и удалением, перемешиванием или отсыпкой грунта под водой, неизбежен вынос некоторого количества частиц грунта течением из зоны работ и, как следствие, увеличение сверх обычной мутности водоема.

В соответствии с действующими «Правилами охраны поверхностных вод от загрязнения сточными водами» концентрация вредных частиц на расстоянии 500 м от створа производства работ в зависимости от значения водоема не должна увеличиваться:

а) более чем на 0,25 мг/л при использовании водоема для хозяйственно-питьевого водоснабжения и для воспроизводства ценных пород рыб;

б) более чем на 0,75 мг/л при использовании водоема для рыбохозяйственных целей (кроме указанных выше), а также купания, спорта, отдыха населения и в водоемах в границах населенных пунктов;

в) более чем на 5 % для водоемов, содержащих в межень более 30 мг/л природных минеральных веществ.

Предлагаемая методика расчета разработана институтом «Гипроречтранс». При этом приняты следующие допущения:

частица грунта движется вниз по течению, и скорость ее определяется гидравлической крупностью (U) и осредненной скоростью течения воды в водоеме (U0);

русло водоема прямолинейно на всем участке от створа производства работ до контрольного створа (a = 500 м);

рассматривается лишь поступательное движение ;

не принимается во внимание отклонение частиц от прямолинейной траектории;

не учитывается взаимное влияние взвешенных частиц друг на друга.

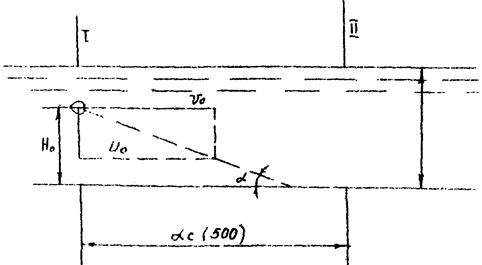

Схема распространения взвешенных частиц (см. рис. 1) с учетом допущений представляется следующим образом:

частицы грунта различной крупности, взмученные при работе под действием течения воды, равномерно распределенные по сечению водоема в створе производства, постепенно перемещаются вниз, при этом происходит частичное осаждение сначала более крупных частиц грунта, затем более мелких.

Таким образом, в контрольном сечении (II-II) во взвешенном состоянии остается лишь некоторая часть наиболее мелких частиц грунта.

Дополнительное загрязнение водоема в контрольном сечении определяется массовым расходом частиц, находящихся во взвешенном состоянии в этом сечении.

Рис. 1

![]()

где Р % - процентное содержание частиц диаметром, равным и меньшим d0;

s - массовый расход твердых частиц в сечении I-I кг/с.

В случае открытой разработки грунта под водой в качестве s0 можно принимать производительность грунторазрабатывающих средств по грунту, во всех остальных случаях следует принимать

sо = Кн×sн,

где sн - производительность конкретного технического средства по грунту;

Кн - значение коэффициента просора, принимаемое по таблице.

Дополнительная концентрация минеральных примесей в контрольном створе определяется из соотношения:

![]()

где Qp - объемный расход воды, м3/с.

Qр = Vp×Sн,

где Vp - скорость течения воды в водоеме;

Vp, Vо - скорости перемещения частиц по горизонтали;

Sн - площадь «пятна мутности» (площадь поперечного сечения, по которому распределены взвешенные в потоке минеральные частицы в контрольном створе).

Площадь «пятна мутности» для водоемов, ширина которых в контрольном створе больше 200 м, определяется по формуле

Sн = НоLc×tg bt,

где bt - угол расширения в плане потока, содержащего взвешенные частицы, рад.

Рекомендуемые значения этого угла в работах [29] от 11 - 14°.

Таблица 1

Значения коэффициента просора

|

Расчетная высота осаждения частиц, м |

Коэффициент просора (отмучивания) |

||

|

1 |

2 |

3 |

|

|

1. |

Плавучая земленасосная установка 8ПЗУ применяется для разработки грунтов I - VI групп. Глубина водоема до 6 м. Дальность рефулирования до 100 м |

Но = Нр |

до 0,1 |

|

2. |

УПГМ-360 - разработка подводного грунта способом размыва и отсоса. Глубина разработки 8 м. |

||

|

Способ удаления: |

|||

|

взвешивание и вынос за пределы выемки, отсос эжектором в пульпопровод. |

|||

|

Расчетная высота осаждения частиц: |

|||

|

при работе на отсос |

Но = Нр |

до 0,1 |

|

|

при работе на размыв |

Но = 4 - 5 (но не более глубины водоема) |

1 |

|

|

3. |

УГГМ 360 (проект 594). Глубина разработки 20 м. |

||

|

Расчетная высота осаждения: |

|||

|

на отсос |

Но = Нр |

до 0,1 |

|

|

на размыв |

Но = 4 - 5 м |

1 |

|

|

4. |

Гидромеханический снаряд (скрепер-пульпомот) - разработка глинистых, суглинистых, песчаных грунтов. |

||

|

Расчетная высота осаждения |

Но = 2 - 3 м (но не более Нр) |

1 |

|

|

5. |

Канатно-скреперная установка работает на судоходных и несудоходных реках в песчаноилистых, гравелистых и глинистых грунтах. Способ удаления - скреперованием. Расчетная высота осаждения частиц |

Но = 1 - 1,3 м |

0,002 ¸ 0,005 Кн = 0,002 Кн = 0,005 |

|

Длина скреперования l = 50 м l = 150 м |

|||

|

6. |

Разработка подводного грунта гидромониторными струями малой мощности в связных и несвязных грунтах I - IV групп. Способ удаления грунта - взвешивание частиц и вынос за пределы выемки |

||

|

Расчетная высота осаждения частиц |

Но = 3 - 4 м (но не более Н0) |

Кн = 1 |

|

|

7. |

Разработка грунта водоструйными и пневматическими грунтососами. |

||

|

Способ удаления грунта - размыв и отсос пульпопроводом с выбросом грунта за бровку. |

|||

|

Расчетная высота осаждения частиц |

Но = Нр |

Кн до 0,1 |

|

|

8. |

Заглубление подводных трубопроводов грубозаглубителями. |

||

|

Расчетная высота осаждения частиц |

Но = 1 - 2 м |

Кн до 0,1 |

|

ПРИМЕЧАНИЕ: Расчетные значения высоты осаждения Н0 частиц и коэффициента просора (отмучивания) взяты с запасом при условии работы того или иного технического средства в экстремальных (наихудших) режимах.

Во всех остальных случаях следует принимать ширину пятна мутности равной ширине водоема в контрольном створе, тогда:

Sн = bр×Н0,

где bр - ширина водоема в контрольном створе, м;

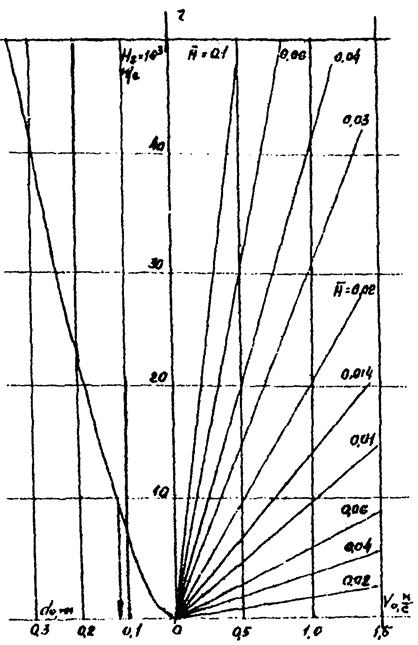

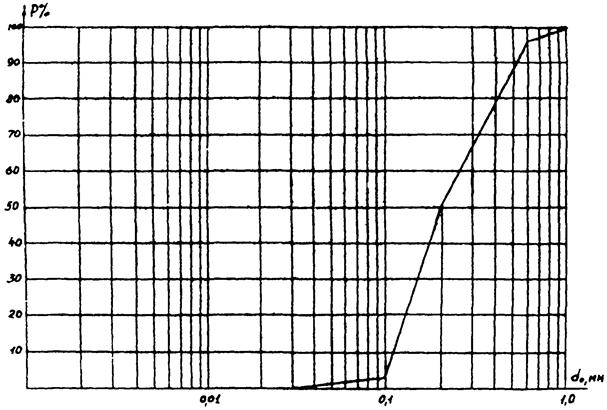

P % - определяется по кривой гранулометрического состава грунта, построенной заранее на основе геологических изысканий по вычисленному минимальному диаметру частиц dо, рис. 2, 3;

dо - определяется в зависимости от гидравлической крупности частиц Uо.

Для вычисления значения Uо по формуле Uо = Vp×H необходимо задаться величиной Hо, характеризующей начальное положение расчетной частицы относительно дна водоема в створе производства работ (см. таблицу ).

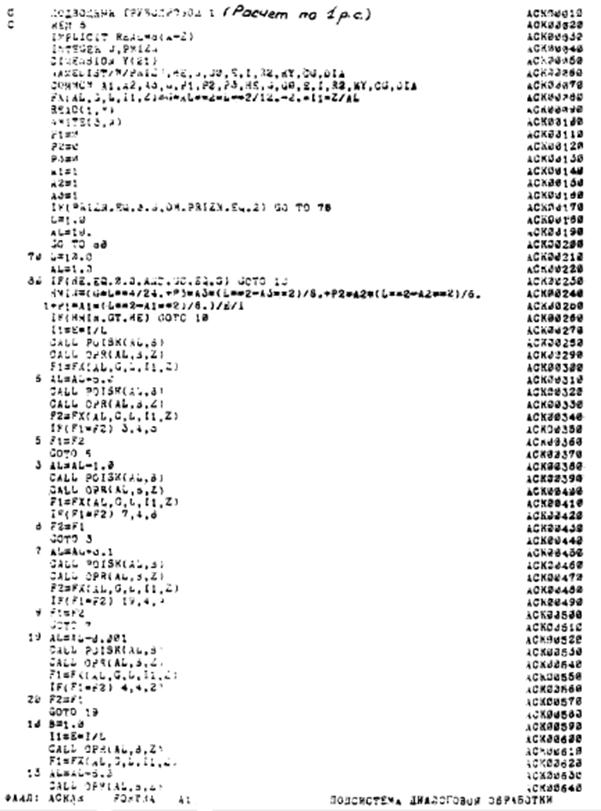

Для dо £ 0,15 мм

![]()

Номограмма определения dо

Рис. 2

График гранулометрического состава грунта

Рис. 3

для 0,15 < d £ 1,5 мм

![]()

для d0 ³ 1,5 мм

![]()

где r3 - плотность частиц грунта, кг/м3;

r - плотность воды, кг/м3;

m - динамическая вязкость воды, г/см×с;

dо - диаметр частицы грунта, мм;

Т - температура воды;

Uо - гидравлическая крупность частиц, см/с.

Необходимо выполнение условия

DК = Кдоп,

где Кдоп - предельно допустимая дополнительная концентрация минеральных примесей в воде, мг/л.

Пример расчета:

Исходные данные:

Qp = 400 м3/с

Hp = 8 м

Vp = 0,8 м/с

bp = 50 м

Разработка подводного грунта производится земснарядом типа 8ПЗУ.

r3 = 2100 кг/м3

Грунты, подстилающие ложе водоема, соответствуют IV-й группе

Гранулометрический состав

Норма выработки земснаряда, соответствующая грунту IV-й группы = 22,2 м3/ч.

Тогда с учетом коэффициента использования времени массовая производительность составит

![]()

Из таблицы принимаем коэффициент просора Кн = 0,1

s0 = 0,1×62,16×103 = 6,2×103 кг/ч

По номограмме определяем диаметр частиц в контрольном створе Lc = 500 м во взвешенном состоянии.

Для расчетного случая dc = 0,135. Соответствующее этому и меньшим диаметрам процентное содержание твердых частиц по рис. 3 Р = 10 %.

Тогда sp = 6,22×103×10/100 = 622 кг/ч

sр = 0,17 кг/с

DК = 0,17/400 = 0,425×103 кг/м3 = 0,425 мг/л

При определении DК был взят полный расход воды в реке, поскольку bp < 200 м.

Дополнительная концентрация взвешенных частиц воды в контрольном створе незначительна и не превышает допустимой нормы даже из расчета на вредные вещества, т.е. 0,425 < 0,5 мг/л.

В связи с этим появляется возможность для приведения в примере расчета исходных данных использовать более производительный земснаряд.

|

№ п/п |

Марка технического средства |

Коэф. использован. по времени |

Группа грунтов |

|||||

|

I |

II |

III |

IV |

V |

VI |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

8ПЗУ |

0,75 |

|||||||

|

1. |

Выработка |

41,7 |

34,5 |

28,6 |

22,2 |

17,2 |

15,2 |

|

|

Производительность |

55,6 |

46,0 |

38,1 |

29,6 |

22,9 |

20,3 |

||

|

Затраты времени |

2,4 |

2,9 |

3,5 |

4,5 |

5,8 |

6,6 |

||

|

УПГМ (размыв с глубиной траншеи 2 м) |

0,75 |

|||||||

|

2. |

Выработка |

23,3 |

19,6 |

16,4 |

12,5 |

10 |

7,7 |

|

|

Производительность |

31Д |

26,1 |

21,9 |

16,7 |

13,3 |

10,3 |

||

|

Затраты времени |

4,3 |

5,1 |

6,1 |

8 |

10 |

13 |

||

|

УПГМ-360 (размыв с глубиной траншеи 4 м) |

0,75 |

|||||||

|

Выработка |

19,6 |

16,4 |

12,8 |

9,5 |

7,7 |

6 |

||

|

Производительность |

14,7 |

21,9 |

17,0 |

12,7 |

10,3 |

8 |

||

|

Затраты времени |

5,1 |

6,1 |

7,8 |

10,5 |

13 |

16,5 |

||

|

УПГМ-360 (отсос) |

0,75 |

|||||||

|

Выработка |

31,3 |

25,7 |

22,7 |

15,9 |

- |

- |

||

|

Производительность |

41,7 |

34,3 |

30,3 |

21,2 |

- |

- |

||

|

Затраты времени |

3,2 |

3,9 |

4,4 |

6,3 |

- |

- |

||

|

УПГМ-360 (проект 594) |

0,75 |

|||||||

|

3. |

Выработка |

28,2 |

22,2 |

18,6 |

14,8 |

- |

- |

|

|

Производительность |

37,6 |

29,6 |

24,8 |

19,7 |

- |

- |

||

|

Затраты времени |

3,5 |

4,5 |

5,4 |

6,8 |

- |

- |

||

|

Стрепер-пульпомет на автоходу (h = 1,0 м) |

0,75 |

|||||||

|

4. |

Выработка |

28,4 |

24,2 |

21 |

18,2 |

16,6 |

10,5 |

|

|

Производительность |

37,9 |

32,3 |

28 |

24,3 |

22,1 |

14 |

||

|

Затраты временя |

3,5, |

4,1 |

4,8 |

5,5 |

6 |

9,5 |

||

|