РЕКОМЕНДАЦИИ

ПО СТРУЙНОЙ ТЕХНОЛОГИИ СООРУЖЕНИЯ ПРОТИВОФИЛЬТРАЦИОННЫХ ЗАВЕС,

ФУНДАМЕНТОВ, ПОДГОТОВКИ ОСНОВАНИЙ И РАЗРАБОТКИ МЕРЗЛЫХ ГРУНТОВ

Рекомендации разработаны на основе результатов исследований, опытных и производственных работ, выполненных институтами "Гидроспецпроект" и ВНИИОСП и представляют собой обобщение применения новой технологии в строительстве.

Рекомендации предназначены для проектных и строительных организаций и могут быть использованы в качестве учебных пособий.

В составлении Рекомендаций принимали участие: разделы 1 и 2 - кандидаты технических наук Бройд И.И. (МОНИЛГЕО), Корольков В.Н. (ВНИИОСП), Хасин М.Ф. (Гидроспецпроект), инженер Сухарев С.Г. (ВНИИОСП); раздел 3 - кандидаты технических наук Корольков В.Н. (ВНИИОСП), Петросян Л.Р. (ВНИИОСП), инженеры Ржаницын С.Ю. (ВНИИОСП), Сухарев С.Г. (ВНИИОСП); раздел 4 - кандидаты технических наук Корольков В.Н. (ВНИИОСП), Мухамедов У.С. (САФ ВНИИОСП), Скурлягин А.А. (ВНИИГиМ); раздел 5 - кандидат технических наук Петросян Л.Р. (ВНИИОСП), инженеры Кисловец С.Г. (ВНИИОСП), Ржаницын С.Ю. (ВНИИОСП); раздел 6 - кандидаты технических наук Корольков В.Н. (ВНИИОСП), Хасин М.Ф. (Гидроспецпроект); раздел 7 - кандидат технических наук Корольков В.Н. (ВНИИОСП).

Общая редакция выполнена Корольковым В.Н. и Хасиным М.Ф.

Рекомендации рассмотрены на секции ученого совета ВНИИОСП и рекомендованы к изданию.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Струйная технология, получившая применение в различных областях техники, основана на использовании энергии высокоскоростной струи жидкости для разрушения материала. С помощью высокоскоростной струи осуществляют закрепление оснований под фундаментами зданий и сооружений, разработку грунта, резание различных материалов, включая сталь, и другие подобные операции.

В настоящих Рекомендациях рассматривается применение струйной технологии в строительстве: для сооружения противофильтрационных завес, фундаментов, подготовки оснований и разработки мерзлых грунтов.

Главным принципом, лежащим в основе рассматриваемой струйной технологии, является использование струи жидкости для прорезания в грунте полостей необходимой формы и размеров. Прорезание в грунте полостей производится горизонтально направленными струями, истекающими из боковых сопел гидромонитора, при перемещении его в предварительно пробуренных направляющих скважинах.

Для повышения эффективности действия струи монитор оснащается дополнительным соплом, образующим с жидкостным соплом кольцевой зазор, через который под давлением подается воздух. Образующаяся при этом воздушная рубашка отделяет струю от подземной воды и пульпы и тем самым увеличивает дальность действия струи. Кроме того, подаваемый в забой воздух создает эрлифтный эффект в скважине, способствуя выносу пульпы на поверхность.

Значительное развитие струйная технология получила в Японии. В настоящее время там с использованием струйной технологии сооружают противофильтрационные завесы и грунтобетонные сваи глубиной до 45 м. Нашла применение струйная технология и в ряде европейских стран - Италии, Англии, ГДР, ЧССР.

В японской и европейской практике разрушение грунта независимо от его вида осуществляется струей жидкости, подаваемой под высоким давлением - 20 - 70 МПа, с расходом 50 - 70 л/мин, через сопла диаметром 1 - 2 мм. При этом дальность разрушающего действия струи составляет 1 - 2 м.

Экспериментальными исследованиями, проведенными совместно институтом "Гидроспецпроект" и Всесоюзным научно-исследовательским институтом оснований и подземных сооружений им. Н.М.Герсеванова в 1980 - 1983 гг., установлено, что в несвязных и слабосвязных грунтах оптимальным является применение струи с большим расходом - 200 - 300 л/мин при диаметре сопла 5 - 7 мм, давление при этом может не превышать 10 МПа. Дальность разрушающего действия струи с такими параметрами возрастает до 3 м. Объясняется это замедлением процесса распада струи с увеличением ее диаметра.

Струйная технология имеет ряд технико-экономических преимуществ по сравнению с другими методами, применяемыми в аналогичных целях. К общим преимуществам относятся высокая производительность, экономичность, простота.

По данным Фундаментпроекта струйная технология позволяет сооружать за смену 500 - 700 м2 противофильтрационных завес, стоимость 1 м2 завесы при этом составляет 8 - 12 руб., грунтобетонных свай 150 - 200 м3 при стоимости 1 м3 сваи 45 - 60 руб.

В СССР струйная технология находится в стадии опытно-промышленного освоения. Ниже приводятся примеры применения струйной технологии в отечественной практике.

В 1979 г. с использованием струйной технологии была сооружена временная противофильтрационная завеса в котловане водосброса низовой плотины Загорской ГАЭС общей площадью 1500 м2, глубиной 6 - 10 м. Завеса сооружалась в песчаном грунте с заглублением в суглинок.

В 1980 г. в Воркуте на строительстве ряда объектов производилась разработка водяной струей мерзлого грунта под ленточные фундаменты. Разработка грунта велась на глубину до 4,5 м, общий объем вынутого грунта составил около 4370 м3.

В 1980 - 1983 гг. на экспериментальном полигоне Гидроспецпроекта отрабатывалась струйная технология сооружения грунтобетонных свай в песке. Сваи круглого сечения диаметром 1,7 - 2,3 м и трехлопастные с длиной лопастей 0,6 - 0,8 м устраивались на глубину до 5 м. Всего было сооружено 26 свай.

В 1982 - 1984 гг. в Якутске и на строительстве Печорской ГРЭС разрабатывались с помощью водяной струи в мерзлом грунте котлованы под фундаменты. Общий объем разработанного грунта превысил 3000 м3.

В 1984 - 1986 гг. производились работы по уплотнению просадочных грунтов с использованием активного замачивания при сооружении объектов водохозяйственного назначения на Пянджской оросительной системе и Вахшском магистральном канале (Таджикская ССР). Общий объем замоченного грунта составил около 3000 м3.

В 1986 г. на строительстве Калининской АЭС с использованием струйной технологии была сооружена противофильтрационная завеса постоянного назначения для защиты территории от подтопления. Площадь завесы составила 8234 м2, глубина заложения 7 - 12 м. Завеса устраивалась по оси дамбы, высотой 5 - 7 м, отсыпанной из песка, основание дамбы было представлено песком и супесью, подстилаемыми глиной.

В 1986 - 1987 гг. в Москве на ряде объектов при проходке канализационных коллекторов щитовым способом для защиты от притока подземных вод на время строительства были устроены противофильтрационные завесы с использованием струйной технологии. Общая площадь завес составила свыше 3600 м2 при средней глубине заложения 7 м. Завесы сооружались в несвязных и слабосвязных грунтах.

В 1986 - 1987 гг. выполнялись работы по подготовке оснований под промышленные и жилые здания в просадочных грунтах в Курган-Тюбинской области Таджикской ССР. Замачиваемые для уплотнения массивы грунта оконтуривались противофильтрационными завесами, которые сооружались с использованием струйной технологии. Для ускорения процесса замачивания в грунте с помощью гидромониторов прорезали вертикальные дренажные щели, заполнявшиеся песком. Общий объем замоченного грунта составил свыше 15000 м3.

В 1987 г. на мостовом переходе через р. Сюнь в Бурятской АССР под русловой опорой, получившей значительную осадку из-за размыва грунта, с использованием струйной технологии были сооружены грунтобетонные сваи диаметром 2,5 м, глубиной 4 м общим объемом 250 м3.

В 1988 г. в Иркутске под деформированной плитой заводского административно-бытового корпуса, получившей осадку вследствие разуплотнения суглинистого основания, было устроено 28 грунтобетонных свай диаметром 80 см, глубиной 4 м. При сооружении свай использовали струйную технологию.

В качестве дополнительного материала к настоящим Рекомендациям могут быть использованы разработанные Фундаментпроектом альбомы "Противофильтрационные завесы, грунтоцементные сваи, ячеистые конструкции, выполняемые с помощью струйной технологии", обобщающие отечественный и зарубежный опыт проектирования и строительства и содержащие экспериментальные проекты различных сооружений, устраиваемых с использованием струйной технологии.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.2. Применяемая для указанных в п. 1.1. целей струйная технология заключается в прорезании в грунте полостей нужной формы и размеров горизонтально направленными водяными, водо-воздушными или растворо-воздушными струями, подаваемыми из боковых сопел монитора, перемещаемого в предварительно пробуренной скважине.

При сооружении завес и фундаментов и закреплении оснований одновременно с прорезанием в грунте полостей осуществляется их заполнение соответственно противофильтрационным или твердеющим материалом.

При разработке мерзлых грунтов прорези не заполняются и служат для разделения грунта на блоки.

1.3. Струйная технология может применяться в песчаных, песчано-гравелистых и глинистых грунтах.

При этом больший эффект (максимальная длина прорези) в несвязных и слабосвязных грунтах достигается при относительно больших расходах жидкости, а в связных грунтах (плотные, суглинки, глины) - при относительно больших скоростных напорах.

Условием применимости струйной технологии в песчаных, песчано-гравелистых, супесчаных и суглинистых грунтах является содержание включений размером не более 150 мм.

1.4. При определении общих условий проектирования завес, фундаментов и оснований - состава проекта, требований к исходным проектным и инженерно-геологическим данным, расчетных нагрузок - следует руководствоваться следующими нормативными и рекомендательными документами: СНиП 2.02.01-83 "Основания зданий и сооружений", СНиП 3.02.01-83 "Основания и фундаменты. Правила производства работ", СНиП II-18-76 "Основания и фундаменты на вечномерзлых грунтах", "Пособие по проектированию оснований зданий и сооружений" (М., НИИОСП, 1986), "Пособие по производству работ при устройстве оснований и фундаментов" (М., НИИОСП, 1986), "Руководство по проектированию стен сооружений и противофильтрационных завес, устраиваемых способом "стена в грунте" (М., НИИОСП, 1977).

1.5. Для уточнения технологических параметров и увязки их с конкретными условиями объекта рекомендуется предварительное проведение опытных работ.

1.6. Давление рабочей жидкости выбирают равным порядка 5 - 10 МПа - для несвязных грунтов, 10 - 15 МПа - для слабосвязных грунтов и 15 - 30 МПа - для связных и слабосцементированных грунтов.

1.7. В связи с тем, что струйная технология находится в стадии опытно-промышленного освоения, при составлении смет и расценок на производство работ допускается исходить из фактических трудозатрат и других стоимостных показателей.

2. СТРУЙНАЯ ТЕХНОЛОГИЯ

СООРУЖЕНИЯ

ПРОТИВОФИЛЬТРАЦИОННЫХ ЗАВЕС

2.1. Основные положения

2.1.1. Завесы, устраиваемые с использованием струйной технологии, могут применяться в качестве временных и постоянных сооружений для защиты от притока подземных вод строительных котлованов и горных выработок, уменьшения фильтрации в основаниях гидротехнических сооружений, ограждения площадок с очагами загрязнений с целью охраны подземных вод и в других случаях управления режимом подземных вод.

2.1.2. Завесы, сооружаемые с использованием струйной технологии, имеют следующие технико-экономические преимущества по сравнению с другими видами завес: экономичное использование материалов, высокая производительность работ; возможность создания завес в отдельных по глубине водопроницаемых слоях грунта; возможность создания завес под различными препятствиями и сооружениями (коммуникациями, дорогами и т.п.) без их пересечения и демонтажа.

2.1.3. Противофильтрационные завесы могут выполняться тонкими, в виде примыкающих друг к другу плоских секций, образующихся при прорезании в грунте узких щелей, или секущихся колонн, образующихся при прорезании в грунте цилиндрических полостей.

2.1.4. Толщину завесы подбирают таким образом, чтобы градиент напора на завесу не превышал значений, приведенных в табл. 2.1.

Таблица 2.1

|

Допустимый градиент напора для завес |

||

|

постоянных |

временных |

|

|

Глиноцементный раствор |

100 |

150 |

|

Заглинизированный грунт |

20 |

30 |

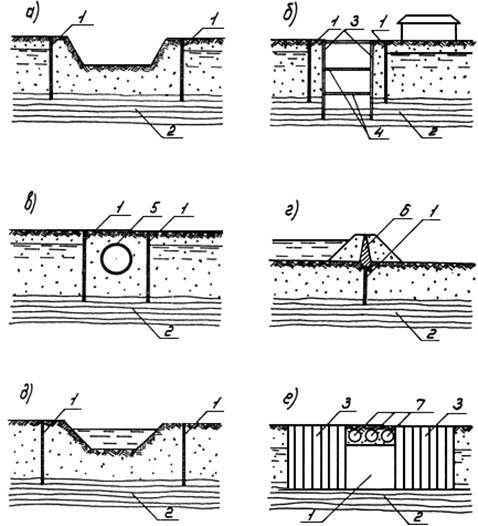

2.1.5. Завесы, сооружаемые с использованием струйной технологии, устраивают в пределах водоносного слоя или ниже подпираемого завесой уровня подземных вод. Неводоносная часть слоя или слабоводопроницаемые слои могут пересекаться направляющими скважинами без устройства завесы. Характерные примеры применения завес показаны на рис. 2.1.

Рис. 2.1. Примеры применения тонких противофильтрационных завес

а, б - защита строительных котлованов от затопления

подземными водами; в - защита

коллектора от притока подземной воды; г - предотвращение фильтрации воды в

основании дамбы; д - предотвращение инфильтрации воды из канала; е - устройство

противофильтрационной завесы в месте пересечения трассы трубопроводов;

1 - завеса; 2 - водоупор; 3 - шпунтовая стенка; 4

- распорки; 5 - коллектор;

6 - глиняное ядро; 7 - трубопровод

2.1.6. Сопряжение завесы, сооружаемой с использованием струйной технологии, с водоупорным слоем грунта осуществляют путем примыкания завесы к водоупору или врезки в него в зависимости от размываемости водоупорного грунта.

2.1.7. Тонкие завесы с твердеющим материалом заполнения, способным к трещинообразованию, рекомендуется применять при действующем на завесу напоре до 10 м. При большем напоре применение таких завес должно быть обосновано расчетами их фильтрационной прочности и деформаций вместе с окружающим грунтом. Фильтрационная прочность завес может быть повышена путем увеличения их толщины или применения эластичных трещиностойких материалов заполнения.

2.1.8. Толщина тонких завес зависит от размываемости грунтов и технологических параметров струи. При использовании струй с параметрами, рекомендуемыми в п. 2.2.2, толщина завес (ширина прорези в грунте) составляет: в песчаных грунтах 5 - 20 см (в среднем 15 см), в суглинистых грунтах 2 - 5 см (в среднем 3 см).

Толщина завес, образуемых из цилиндрических секущихся колонн, составляет от 0,5 до 2 м.

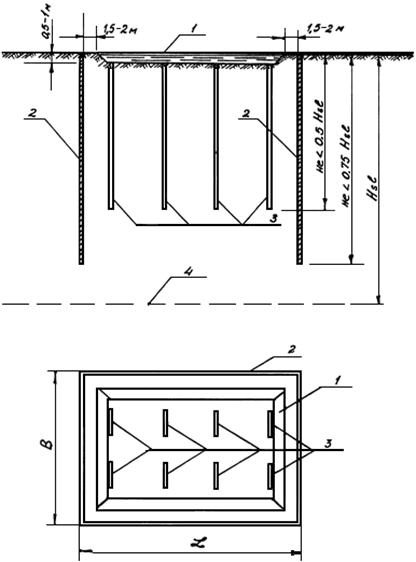

2.1.9. Для предотвращения притока воды в котлован снизу противофильтрационные завесы сооружают в горизонтальной плоскости. Достигается это устройством взаимно пересекающихся плоских дискообразных плит на проектной глубине путем вращения опущенного в скважину струйного монитора вокруг его вертикальной оси с подъемом на некоторую высоту (рис. 2.2). Высота подъема монитора (толщина завесы) определяется действующим на завесу напором подземной воды и прочностными свойствами материала завесы.

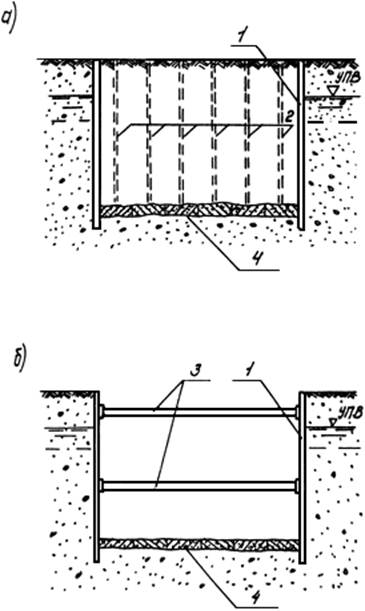

Рис. 2.2. Сооружение противофильтрационной завесы в горизонтальной плоскости

а - устройство завесы; б - выемка грунта из котлована;

1 - шпунтовое ограждение; 2 - направляющие скважины; 3

- распорки;

4 - горизонтальная противофильтрационная завеса

2.1.10. Предельная глубина завес, сооружаемых с использованием струйной технологии, определяется значениями давления воды и воздуха, параметрами механизмов, используемых для перемещения монитора, условиями надежной стыковки секций завес. Эти условия зависят главным образом от параллельности (вертикальности) скважин, в которых перемещают монитор. Практически возможно сооружение завес глубиной до нескольких десятков метров.

2.2. Технология сооружения

2.2.1. Струйная технология сооружения противофильтрационных завес включает в себя следующие основные операции:

бурение направляющих скважин на глубину, превышающую глубину заложения завесы на 1 - 1,5 м;

спуск в скважину до забоя струйного монитора;

размыв в грунте полости и заполнение ее раствором по мере подъема монитора;

повторение операций с монитором в следующей скважине со стыковкой секций завесы.

2.2.2. Основные технологические параметры сооружения завес с использованием струйной технологии и их значения приведены в табл. 2.2.

Таблица 2.2

|

Значения |

|

|

Давление воды (раствора), МПа |

5-40 |

|

Расход воды (раствора) на одно сопло диаметром 2 мм, л/мин |

20-35 |

|

То же, при диаметре сопла 5 мм, л/мин |

120-200 |

|

То же, при диаметре сопла 7 мм, л/мин |

250-400 |

|

Давление сжатого воздуха, МПа |

0,4-0,5 |

|

Расход воздуха на одно сопло, м3/мин |

2-4 |

|

Давление раствора-заполнителя, подаваемого отдельно от размывающей струи, МПа |

0,1-0,4 |

|

Расход раствора-заполнителя, л/мин |

50-300 |

|

Скорость подъема монитора без вращения, м/мин |

0,3-0,6 |

|

Скорость подъема монитора с вращением, м/мин |

0,1-0,5 |

|

Скорость вращения монитора, об/мин |

4-10 |

При назначении давления и расхода воды (раствора) для образования струи и выборе соответствующего насосного оборудования следует учитывать, что с увеличением давления возрастает способность струи к разрушению более плотных грунтов, а с увеличением диаметра сопла и расхода возрастает дальность разрушающего действия струи. В несвязных и слабосвязных грунтах (пески, супеси) целесообразно использовать давление 5 - 10 МПа при увеличенном расходе, в связных грунтах (суглинки, глины) целесообразно использовать более высокое давление.

Предельное давление воды (раствора) для образования струи (40 МПа) обусловлено возможностями выпускаемых в СССР насосного оборудования, шлангов, арматуры.

2.2.3. Сооружение завес из плоских секций можно осуществлять по различным технологическим схемам:

а) прорезание щели в грунте водо-воздушной струей с одновременным заполнением щели раствором, подаваемым отдельно от размывающей струи (трехкомпонентная технология);

б) прорезание щели в грунте растворо-воздушной струей, щель заполняется смесью раствора с грунтом в процессе размыва (двухкомпонентная технология);

в) прорезание щели в грунте по сквозной схеме, при которой монитор перемещают по одной скважине, а излив пульпы происходит из другой скважины, в сторону которой направлена струя;

г) прорезание щели в грунте по тупиковой схеме, при которой перемещение монитора и излив пульпы происходят по одной и той же скважине;

д) одностороннее прорезание щели, осуществляемое одной струей;

е) двустороннее прорезание щели, осуществляемое двумя противоположно направленными струями.

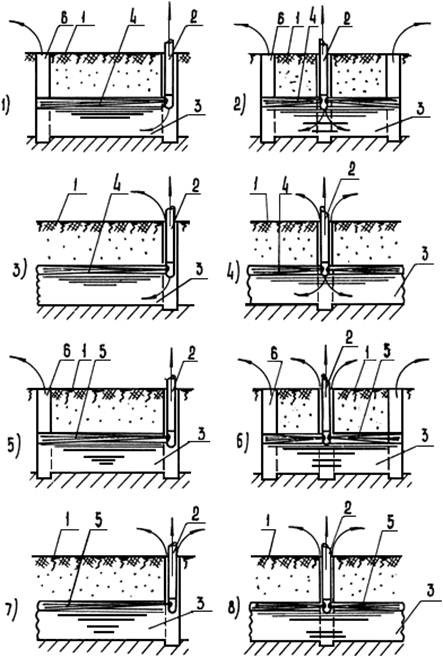

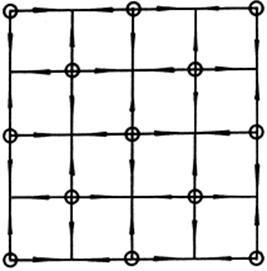

Схемы а, б могут сочетаться со схемами в или г, д или е. Сочетания схем показаны на рис. 2.3.

Рис. 2.3. Технологические схемы сооружения секций завесы

1 - грунт; 2 - струйный монитор; 3 - прорезь,

заполненная жидким раствором;

4 - водо-воздушная струя; 5 - растворо-воздушная струя; 6

- скважины

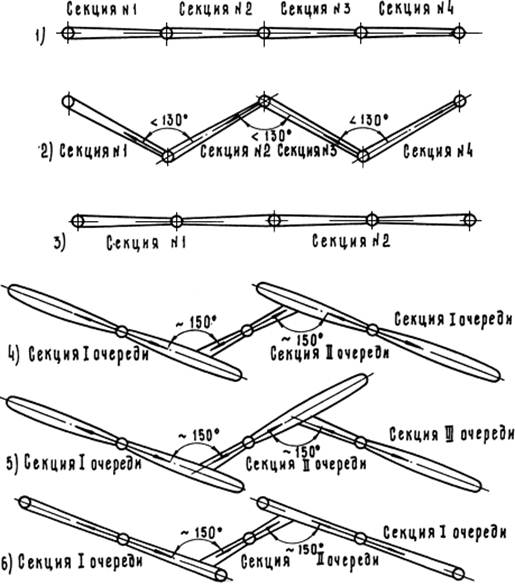

2.2.4. Стыковку плоских секций завесы можно осуществлять по схемам, показанным на рис. 2.4. При назначении схемы стыковки должны учитываться следующие обстоятельства:

1) стыковку по схеме 1 можно проводить с применением быстросхватывающегося раствора-заполнителя (во избежание размыва струей заполнителя предыдущей секции). После сооружения каждой секции завесы необходимо произвести промывку ствола скважины, по которой перемещался монитор, так как по этой скважине будет происходить излив пульпы при сооружении следующей секции. Промывку скважины можно осуществить путем повторного спуска и подъема монитора с подачей воды вместо раствора и без подачи боковой струи;

2) стыковку по схеме 2 можно проводить с применением раствора-заполнителя без ускорителей схватывания. Эта схема устраняет динамическое воздействие струи на предыдущую секцию, однако гидравлическая связь между предыдущей и сооружаемой секциями приводит к понижению уровня раствора в предыдущей секции, выносу из нее части раствора и может привести к нарушению устойчивости стенок прорези. Схему 2 допускается применять при глубине завесы до 8 - 10 м или при наличии плотных грунтов в верхней части разреза;

3) стыковку по схеме 3 можно проводить с применением быстросхватывающегося раствора (как по схеме I) в грунтах, не содержащих крупных фракций. При этой схеме промывке должна подвергаться скважина, по которой происходит излив пульпы при сооружении как предыдущей, так и очередной секции. При этом в изливающей скважине может происходить осаждение крупных фракций грунта, что затруднит промывку скважины;

4) стыковку по схеме 4 можно проводить с применением раствора-заполнителя без ускорителей схватывания. Сооружение секций по этой схеме проводится в две очереди: вначале сооружают секции, чередующиеся через одну, а после твердения раствора в них - промежуточные замыкающие секции;

5) стыковку по схеме 5 можно проводить с применением как быстросхватывающегося раствора-заполнителя, так и раствора без ускорителей схватывания. В последнем случае действуют ограничения, приведенные для схемы 2. Сооружение секций производится последовательно;

6) стыковка по схеме 6 представляет собой сочетание сквозной и тупиковой схем двустороннего прорезания. Концевые скважины на секциях I очереди позволяют визуально контролировать процесс резания грунта, сокращают длину прорезей по сравнению со схемами 4 и 5 и соответственно уменьшают расход раствора-заполнителя. Секции II очереди сооружают по тупиковой схеме.

Рис. 2.4. Схемы стыковки секций завес

1, 2 - одностороннее прорезание по сквозной схеме; 3

- двустороннее прорезание по сквозной схеме;

4 - двустороннее прорезание по тупиковой схеме в две очереди;

5 - двустороннее прорезание по тупиковой схеме с последовательным

сооружением секций;

6 - двустороннее прорезание по сквозной схеме секций I очереди и по

тупиковой схеме секций II очереди

2.2.5. Стыковку цилиндрических колонн, образуемых при подъеме монитора одновременно с его вращением, можно осуществлять по двум схемам:

а) последовательное образование колонн с примыканием каждой из них к предыдущей; выполнение очередной колонны следует проводить после начала схватывания раствора в предыдущей колонне. Целесообразно использовать раствор с ускорителем схватывания;

б) образование колонн в две очереди; колонны первой очереди выполняют через одну, второй очереди - между ними, после начала схватывания в них раствора.

Расстояние между осями соседних колонн следует принимать равным 0,7 - 0,8 их диаметра.

2.2.6. Технологические схемы сооружения секций завесы и их стыковки следует назначать с учетом геологических условий объекта, требований, предъявляемых к завесе, и технико-экономических показателей.

Прорезание щели в грунте водо-воздушной струей с одновременным заполнением прорези раствором, подаваемым отдельно от размывающей струи (п. 2.2.3а), может обеспечить полный вынос грунта из прорези и заполнение ее раствором с сохранением заданных его свойств независимо от свойств грунта. Для этого во избежание оседания частиц размытого грунта в растворе последний должен иметь как можно более густую консистенцию.

Прорезание щели в грунте растворо-воздушной струей (п. 2.2.3б) обеспечивает заполнение прорези смесью раствора и грунта, перемешивание которых происходит в процессе резания. Эту технологическую схему можно применять в песчаных и песчано-гравелистых грунтах, перемешивание которых с раствором не ухудшает качества заполнения. Резание грунта можно производить малонасыщенным (жидким) раствором. Применение этой схемы сопровождается выносом на поверхность части растворо-грунтовой пульпы, поэтому для сокращения потерь раствора следует предусматривать повторное его использование с очисткой и обогащением.

Сквозная схема прорезания щели (п. 2.2.3в, п. 2.2.4, схемы 1, 2, 3) дает возможность оперативно контролировать качество резания: выход пульпы из изливающей скважины свидетельствует об образовании сплошной прорези между двумя скважинами (направляющей и изливающей), прекращение выхода пульпы - о недостаточной длине прорези. Контроль над выходом пульпы из изливающей скважины позволяет непосредственно в процессе работ регулировать и выбирать оптимальную скорость подъема монитора. Недостатками сквозной схемы являются: гидравлическое воздействие на соседние незатвердевшие секции при их стыковке, необходимость обеспечения строгой вертикальности скважин и точности направления струи к стволу изливающей скважины по всей глубине прорези.

Тупиковая схема прорезания щели (п. 2.2.3.г, п. 2.2.4, схемы 4, 5) требует в два раза меньшего числа скважин по сравнению со сквозной схемой и обеспечивает наибольшую дальность прорезания щели в грунте. Эта схема более производительна при двустороннем прорезании. Недостатками тупиковой схемы являются отсутствие визуального контроля за процессом прорезания щели и перерасход раствора-заполнителя в связи с неполным использованием длины секций при их стыковке.

В однородных легкоразмываемых грунтах (преимущественно песчаных), в которых обеспечивается равномерная ширина и длина щелей, целесообразно использовать более производительные и экономичные технологические схемы: двусторонний размыв по тупиковой схеме со стыковкой по схемам 4 или 5 (п. 2.2.4).

В неоднородных грунтах, в частности при чередовании легко- и трудноразмываемых грунтов, ширина и длина щелей неравномерны: в легкоразмываемых грунтах они могут быть существенно большими, чем в трудноразмываемых. При этом на границе этих грунтов струя может отражаться от поверхности трудноразмываемого грунта и менять направление, вследствие чего на этих участках могут оставаться зоны неразрушенного грунта. В таких условиях следует применять сквозную схему с односторонним прорезанием (схемы 1, 2), а шаг скважин принимать равным дальности прорезания щели в трудноразмываемых грунтах.

2.2.7. Бурение скважин производят без обсадки трубами. Для обеспечения устойчивости стенок скважин может использоваться промывка или заполнение ствола глинистым раствором. Диаметр скважин не должен превышать диаметр струйного монитора больше, чем на 50 мм.

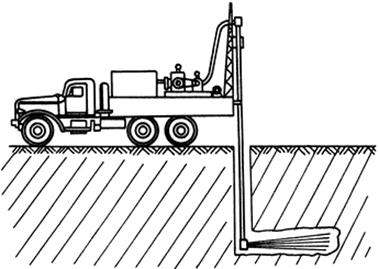

Выбор способа бурения и бурового оборудования зависит от геологических условий, технико-экономических показателей и требования обеспечения прямолинейности и параллельности (вертикальности) скважин, создающего условия для надежной стыковки секций завесы. Для обеспечения высокой производительности целесообразно использовать шнековое бурение, вращательное бурение с промывкой, гидробурение (в том числе гидропогружение монитора без предварительного бурения скважин). При глубине скважин более 15 - 20 м может использоваться ударно-канатный способ бурения, обеспечивающий вертикальность скважин. Глубина скважин должна на 1 - 1,5 м превышать глубину завесы.

Гидропогружение монитора без предварительного бурения скважин следует вести при минимально необходимом расходе воды (раствора) без остановок так, чтобы диаметр образующейся скважины был минимальным и исключалось образование в стенках скважины каверн.

2.2.8. Перед началом основных работ по сооружению завесы должны быть проведены подготовительные работы: планировка и покрытие (переносными плитами, слоем щебня и т.п.) трассы завесы, монтаж насосно-растворного хозяйства, прокладка коммуникаций, сетей водоснабжения и энергоснабжения, связи между растворным узлом и трассой завесы.

2.2.9. Во избежание засорения сопел монитора, системы подачи воды и раствора должны быть очищены, промыты и предохранены от попадания в них частиц крупнее 1/3 диаметра сопла.

2.2.10. Для отвода от скважин изливающейся пульпы на площадке работ прокладывают канавы или устанавливают переносные лотки.

2.2.11. Перед спуском монитора в скважину производят его опробование и ориентирование струй путем кратковременной подачи воды под малым давлением в боковые сопла.

Спуск монитора в скважину производят с подачей воды и воздуха с малыми расходом и давлением с целью предохранения сопел монитора от засорения.

2.2.12. После спуска монитора до забоя скважины увеличивают расход и давление воды (раствора) и воздуха до рабочих величин. При неподвижном положении монитора производят прорезание первичной каверны в течение 1 - 2 мин (при сквозной схеме прорезания - до появления пульпы из изливающей скважины). После этого начинают подачу раствора-заполнителя и подъем монитора.

2.2.13. Подъем монитора на участке примыкания завесы к водоупору следует производить с уменьшенной скоростью, порядка 0,2 - 0,4 м/мин. Затем скорость подъема монитора может быть увеличена до 0,5 - 0,6 м/мин или более. Максимально допустимую скорость подъема монитора устанавливают экспериментально на каждом объекте по результатам сооружения опытно-производственных секций завесы.

Подъем монитора следует производить плавно и непрерывно. При отсутствии оборудования, обеспечивающего требуемую малую скорость подъема, допускается как исключение прерывистый подъем монитора - 2 - 4 см быстрого подъема с остановками по 3 - 5 с. При этом средняя скорость прерывистого подъема должна быть равна заданной скорости непрерывного подъема.

2.2.14. Расход подачи раствора-заполнителя при размыве прорези водо-воздушной струей и отдельной подаче раствора следует регулировать, руководствуясь наблюдением за выносом раствора с пульпой. Нормальный процесс заполнения прорези должен сопровождаться незначительным выносом раствора. При чрезмерном выносе раствора расход его подачи следует уменьшить, при отсутствии выноса раствора - увеличить.

2.3. Оборудование

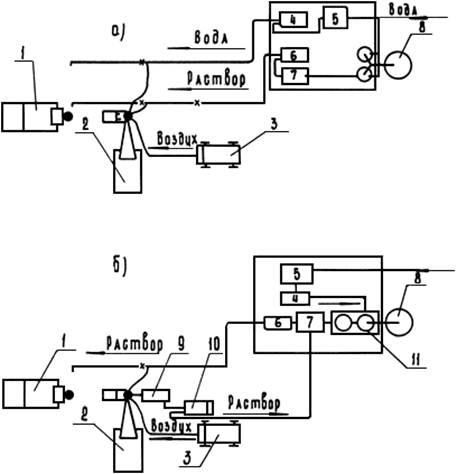

2.3.1. Комплекс оборудования для сооружения противофильтрационных завес включает в себя буровой станок, струйную установку, насосно-растворный узел и компрессор. Некоторые конструкции струйных мониторов, являющихся основной частью струйных установок, позволяют проходить направляющие скважины гидробурением, благодаря чему отпадает необходимость в предварительном устройстве направляющих скважин, а, следовательно, и в буровых станках. Состав оборудования зависит от технологической схемы сооружения завесы. На рис. 2.5 показаны схемы комплексов оборудования для технологических схем размыва прорезей водо-воздушной или растворо-воздушной струей.

Рис. 2.5. Комплексы оборудования для сооружения тонких противофильтрационных завес

а - при прорезании щели водо-воздушной струей и отдельной подаче раствора-заполнителя; б - при прорезании щели растворо-воздушной струей;

1 - буровой станок; 2 - струйная установка; 3 -

компрессор; 4 - водяной насос; 5 - емкость с водой;

6 - насос для подачи раствора; 7 - емкость с раствором; 8

- склад сухого материала (цемент-глина);

9 - узел очистки раствора из пульпы; 10 - насос для обратной

перекачки очищенного раствора;

11 - гидравлический эжекторный смеситель

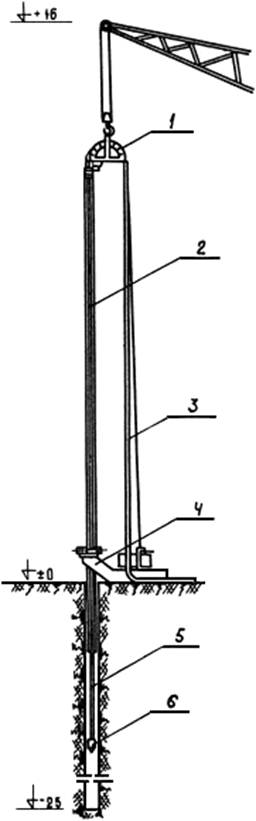

2.3.2. Струйная установка "Струя-25" Гидроспецпроекта (авт. свид. № 661064) предназначена для сооружения завес глубиной до 25 м при высоте подъема крюка подъемного механизма до 16 м (рис. 2.6). Установка, навешиваемая на подъемный кран, включает в себя монитор с опускной колонной и рукавами, размещенными в трубчатой подвижной направляющей, полукруглый барабан с роликами для переброски рукавов и неподвижную направляющую. Монитор с подвижной направляющей опускается в скважину, выдвигается из подвижной направляющей и достигает глубины до 25 м. Сокращение высоты подъема крюка подъемного механизма достигается за счет телескопического соединения монитора с подвижной направляющей. Неподвижная направляющая может быть выполнена в виде стойки, навешиваемой на стрелу крана, и в виде низкой направляющей. При использовании подъемного механизма с большей высотой подъема и при соответствующем увеличении длины опускной колонны, рукавов и подвижной направляющей установка этого типа может применяться для сооружения завес глубиной более 25 м.

Рис. 2.6. Струйная установка "Струя-25"

1 - барабан для

подвески рукавов; 2 - подвижная направляющая; 3 - шланги;

4 - неподвижная направляющая; 5 - опускная колонна; 6 -

монитор

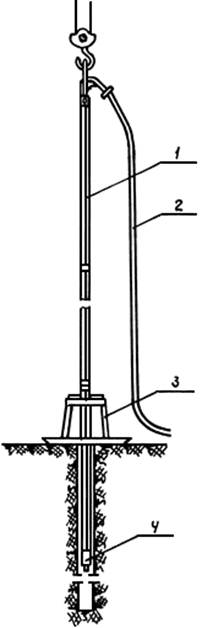

2.3.3. Струйная установка "Струя-30" Гидроспецпроекта (рис. 2.7) предназначена для сооружения завес глубиной до 30 м. Установка включает в себя монитор с трехтрубной секционной колонной и низкую направляющую. Колонна с монитором подвешивается на крюке автокрана. В зависимости от высоты подъема автокрана колонна может иметь длину, равную глубине заложения завесы, или меньше ее. В последнем случае в процессе работы колонну монитора при спуске посекционно наращивают и демонтируют при подъеме. Монитор установки выполнен с поворотным корпусом.

Рис. 2.7. Струйная установка "Струя-30"

1 - секционная опускная колонна; 2 - рукава; 3 - низкая направляющая; 4 - монитор

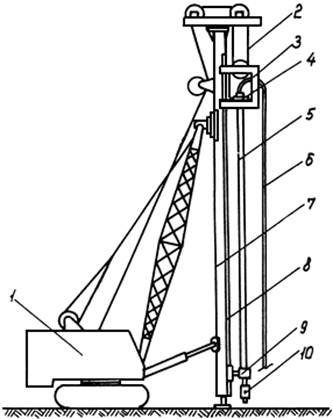

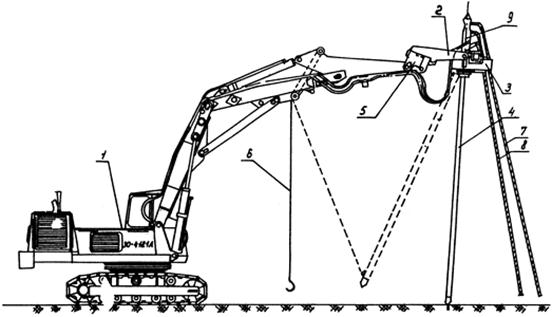

2.3.4. Струйная установка СУ-4 ВНИИОСПа (рис. 2.8) предназначена для сооружения завес глубиной до 20 м. Установка включает в себя базовую машину и навесное оборудование. В качестве базовой машины могут быть использованы гусеничные краны МКГ-25, ДЭК-251 или им подобные с копровыми стойками. Навесное оборудование состоит из каретки, опускной колонны и монитора. Каретка с закрепленной на ней опускной колонной перемещается вертикально по копровой стойке, для чего на последней устанавливают направляющие уголки.

Рис. 2.8. Струйная установка СУ-4

1 - базовая машина; 2 - полиспаст; 3 - каретка; 4

- опорно-поворотный фланец;

5 - опускная колонна; 6 - рукава; 7 - копровая стойка; 8

- направляющие уголки;

9 - нижняя направляющая; 10 - монитор

2.3.5. Приведенные в п.п. 2.3.2, 2.3.3 и 2.3.4 струйные установки могут быть использованы для устройства как плоских завес, так и завес из секущихся колонн и завес в горизонтальной плоскости. В двух последних случаях струйные установки оснащают вертлюгами, служащими для подвода к монитору компонентов, и приводом вращения.

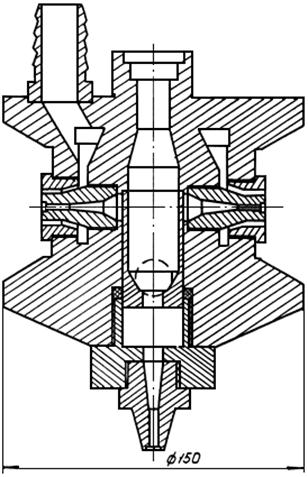

2.3.6. Струйные мониторы могут быть выполнены одно- или двухсопловыми, двухкомпонентными (раствор и воздух) или трехкомпонентными (вода, воздух и раствор). На рис. 2.9 - 2.14 показаны примеры конструкций мониторов.

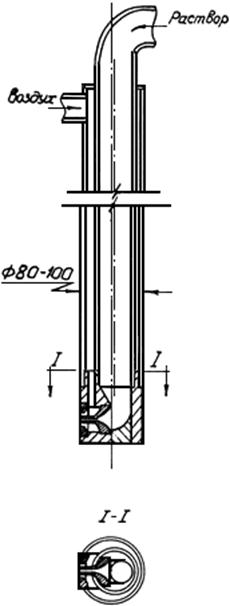

Рис. 2.9. Односопловый двухкомпонентный монитор

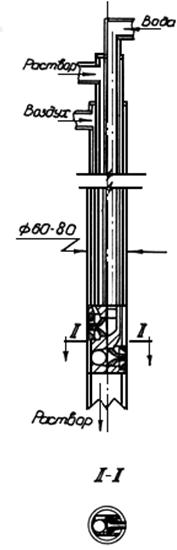

Рис. 2.10. Двухсопловый трехкомпонентный монитор

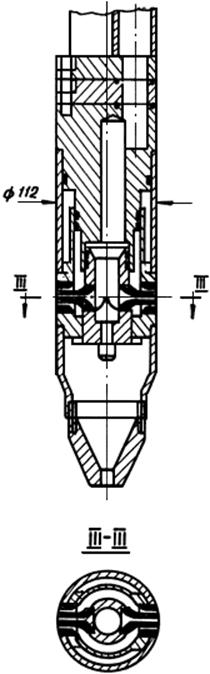

Рис. 2.11. Двухсопловый трехкомпонентный монитор с поворотным корпусом

Рис.

2.12. Двухсопловый трехкомпонентный монитор с отдельной магистралью

для подачи воды в нижнее сопло

Рис.

2.13. Двухсопловый трехкомпонентный монитор

с полуавтоматическим переключением струи

Рис.

2.14. Двухсопловый трехкомпонентный монитор

с автоматическим переключением струи

Односопловый двухкомпонентный монитор (рис. 2.9) предназначен для использования в технологической схеме одностороннего прорезания щели растворо-воздушной струей.

Двухсопловый трехкомпонентный монитор (рис. 2.10) приспособлен для гидравлического погружения в грунт без предварительного бурения скважин. Для уменьшения массы монитора и его диаметра боковые сопла расположены на разных уровнях (а.с. № 975869). Погружение монитора в грунт осуществляется подмывом при подаче воды в растворный канал.

Двухсопловый трехкомпонентный монитор с поворотным корпусом (а.с. № 757636) (рис. 2.11) дает возможность ориентировать боковые сопла в требуемом направлении без изменения положения монитора и связанной с ним струйной установки.

Двухсопловый трехкомпонентный монитор с нижним соплом (рис. 2.12) позволяет выполнять гидробурение направляющих скважин. Подача в прорезь материала заполнения осуществляется через отдельное выпускное отверстие. Управление подачей воды в нижнее или боковые сопла производится путем переключения соответствующих подводящих магистралей на поверхности.

Двухсопловый трехкомпонентный монитор с полуавтоматическим переключением струи (рис. 2.13) снабжен полой втулкой, которая при забрасывании в водяной канал монитора металлического шарика под давлением воды перекрывает нижнее сопло и открывает боковые.

Двухсопловый трехкомпонентный монитор с автоматическим переключением струи (а.с. № 1122829) (рис. 2.14) снабжен золотниковым клапаном, который позволяет направлять водяную струю вниз для проходки направляющей скважины и автоматически переключать ее на боковые сопла при подаче в монитор сжатого воздуха, потребность в котором возникает при прорезании в грунте полостей.

2.3.7. Для сооружения завес глубиной до 5 м может быть использована струйная установка, выполненная в виде смонтированного на раме рабочего органа, представляющего собой набор оканчивающихся соплами вертикально размещенных трубок так, чтобы каждая трубка была длиннее предыдущей на величину размывающего действия струи (а.с. № 1328422) (рис. 2.15). Щель в грунте прорезается струями воды, направленными сверху вниз, при перемещении установки по поверхности грунта в горизонтальном направлении. Подача раствора-заполнителя в щель производится через отдельную трубку. Прорезание щели может осуществляться непосредственно глинистым раствором.

Рис.2.15. Струйный монитор с вертикальным расположением сопел

Шарнирная подвеска рабочего органа обеспечивает возможность его отклонения при попадании в грунте на пути движения валунов или других включений, а также возможность врезания рабочего органа в грунт в начале движения. Для увеличения ширины прорези рабочему органу могут придаваться колебательные движения в горизонтальной плоскости, для чего его оснащают эксцентриковым или другим механизмом (например, по а.с. № 891879).

Работа с таким устройством в отличие от цикличной работы приведенных выше непрерывна и не требует бурения направляющих скважин, что позволяет увеличить скорость возведения завесы.

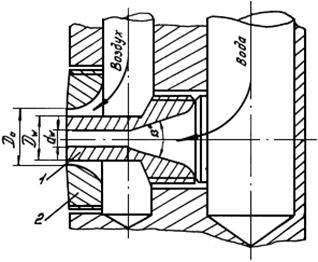

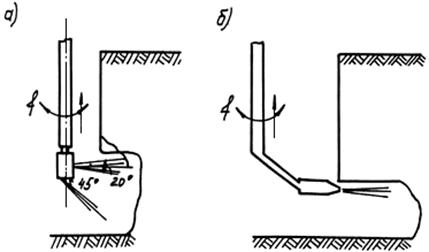

2.3.8. Жидкостные сопла монитора предназначены для формирования струи жидкости. Наиболее компактной получается струя при использовании коноидальных сопел (конических сопел, имеющих цилиндрическую часть на выходе, рис. 2.16). Угол конусности сопла должен быть порядка 13°, а длина цилиндрической части равняться 3 - 4 ее диаметрам.

Рис. 2.16. Сопла монитора:

1 - жидкостное; 2 - воздушное

Компактность струи в значительной степени зависит от качества обработки и состояния внутренней поверхности сопел. Поэтому сопла должны быть изготовлены из стали повышенной прочности, твердых сплавов или металлокерамики, а их внутренняя поверхность отполирована. Стальные сопла следует закаливать.

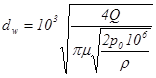

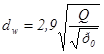

2.3.9. Диаметр выходного сечения жидкостного сопла dw, мм, рассчитывают по формуле

|

|

(1) |

где Q - расход жидкости через сопло, м3/с;

![]() - давление жидкости у входа в сопло (давление у насоса за

вычетом гидравлических потерь на участке от насоса до сопла), МПа;

- давление жидкости у входа в сопло (давление у насоса за

вычетом гидравлических потерь на участке от насоса до сопла), МПа;

r - объемная плотность жидкости, кг/м3;

m - коэффициент расхода (для конических и коноидальных сопел m = 0,85 - 0,95).

Для водяной струи (r = 1000 кг/м![]() ) и коноидальных сопел

диаметр выходного сечения сопла dw, мм, можно рассчитывать по приближенной формуле

) и коноидальных сопел

диаметр выходного сечения сопла dw, мм, можно рассчитывать по приближенной формуле

|

|

(2) |

где Q - расход воды через сопло, м3/ч;

![]() - давление воды у входа в сопло, МПа.

- давление воды у входа в сопло, МПа.

2.3.10. Ширину кольцевого зазора воздушного сопла (зазор между внутренней поверхностью воздушного сопла и наружной поверхностью жидкостного сопла, рис. 2.16) назначают из условия истечения воздушной струи со скоростью не менее 100 м/с и не более скорости звука (около 300 м/с). При расходе воздуха 2 - 4 м3/мин и наружном диаметре жидкостного сопла 6-8 мм ширина кольцевого зазора составляет 4 - 2 мм.

2.3.11. Технологическое оборудование: насосы, узел приготовления раствора, компрессор целесообразно компоновать в передвижные блоки. В связи с высокой производительностью основного процесса сооружения завесы (порядка 500 - 700 м2 в смену) строительство стационарных наcоcно-растворных узлов менее целесообразно.

Рекомендуемые типы насосов, растворосмесителей и рукавов приведены в таблицах 2.3; 2.4 и 2.5.

Таблица 2.3

Технические характеристики насосов

|

Производительность, м3/ч |

Давление, МПа |

Мощность, кВт |

Габаритные размеры |

Масса, кг |

|||

|

длина |

ширина |

высота |

|||||

|

НГР-250/50 |

18 |

5 |

29 |

1444 |

876 |

932 |

738 |

|

НБ-50 |

23-29,2 |

6,3-5,0 |

50 |

1860 |

1000 |

1455 |

1040 |

|

НБ-32 |

17,6-23,0 |

4,0 |

32 |

1860 |

1000 |

1455 |

1040 |

|

НБТ-125 |

3,5-20,4 |

33-5,6 |

125 |

2325 |

950 |

1895 |

2700 |

|

1НП-160 |

16,6-36,5 |

10,9-4,3 |

75 |

2350 |

1050 |

2040 |

2800 |

|

9МГр-61 |

17-37 |

16-7,5 |

75 |

2630 |

1040 |

1630 |

1760 |

|

9МГр-73 |

12,2-56,9 |

16-3,6 |

75 |

2630 |

1040 |

1630 |

1760 |

|

11Гр |

13,5-18 |

5-6,3 |

40 |

1870 |

990 |

1510 |

1150 |

|

13Гр |

28,8-60,5 |

20-9,5 |

195 |

3070 |

1300 |

2040 |

5885 |

|

15Гр |

15,7-57,6 |

40-10 |

214 |

2640 |

1240 |

2080 |

4100 |

|

11ГрБ |

13,5-18 |

5-6,3 |

40 |

2450 |

840 |

2100 |

3400 |

|

11ГрЦ |

7-30 |

6,1-10 |

50 |

2650 |

860 |

2100 |

3550 |

|

9Т |

12,6-93,6 |

32-4,6 |

77 |

2420 |

790 |

2190 |

2955 |

|

11T |

26,6-131,4 |

40-8 |

257 |

2455 |

1285 |

1085 |

4715 |

|

УН 100/320 |

6 |

32 |

100 |

1450 |

800 |

600 |

1680 |

|

УН 200/320 |

12 |

32 |

132 |

1700 |

1064 |

824 |

2400 |

Таблица 2.4

Технические характеристики растворосмесителей

|

Производительность, м3/ч |

Мощность, кВт |

Габаритные размеры, мм |

Масса, |

|||

|

длина |

ширина |

высота |

||||

|

Турбинный смеситель РM-500 |

10 |

4,5 |

1500 |

1400 |

1300 |

350 |

|

Турбинный смеситель РМ-750 |

15 |

7 |

2000 |

1100 |

1000 |

512 |

|

Турбинный смеситель РМ-2000 |

24 |

10 |

2400 |

1500 |

1500 |

740 |

|

Турбинный смеситель СБ-81 |

40 |

28 |

2535 |

1670 |

1860 |

2150 |

|

Струйный смеситель ГДМ-1 |

70-90 |

32 |

2800 |

1600 |

1900 |

1120 |

|

Струйный смеситель СПП-70 |

24-70 |

56 |

2155 |

1500 |

1816 |

1994 |

|

Струйная смесительная установка 1CMP-20 |

108 |

32 |

9185 |

2600 |

3400 |

7750 |

|

Блок струйных смесителей БГС |

140-180 |

32 |

6000 |

2640 |

2400 |

3425 |

|

Фрезерно-струйная мельница ФСМ-7А |

80-120 |

28 |

2425 |

1960 |

1520 |

1750 |

|

Глиномешалка МГ-2-4 |

12 |

14 |

3890 |

3015 |

1455 |

3565 |

Таблица 2.5

Рукава напорные

|

ГОСТ или ТУ |

Диаметр, мм |

Число оплеток |

Рабочее давление, МПа |

||

|

внутренний |

наружный |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Рукава резиновые высокого давления c металлическими оплетками неармированные |

ГОСТ 6282-73 |

10 |

23 |

3 |

31 |

|

12 |

25 |

3 |

30 |

||

|

16 |

29 |

3 |

24 |

||

|

20 |

34 |

3 |

22 |

||

|

25 |

39 |

3 |

20 |

||

|

Рукава резиновые высокого давления с металлическими оплетками неармированные Тип I, группа А |

20 |

32 |

1 |

9 |

|

|

25 |

37 |

1 |

8 |

||

|

32 |

44 |

1 |

6,5 |

||

|

38 |

50 |

1 |

4 |

||

|

50 |

62 |

1 |

3 |

||

|

Тип II, группа А |

20 |

34 |

2 |

15 |

|

|

25 |

39 |

2 |

12,5 |

||

|

32 |

46 |

2 |

10 |

||

|

38 |

52 |

2 |

8 |

||

|

50 |

64 |

2 |

4 |

||

|

Тип III, группа А |

20 |

35,5 |

3 |

17,5 |

|

|

25 |

46 |

3 |

15 |

||

|

32 |

53 |

3 |

12 |

||

|

38 |

60 |

3 |

10,5 |

||

|

50 |

73 |

3 |

5 |

||

|

Тип I, группа Б |

20 |

32 |

1 |

12 |

|

|

25 |

37 |

1 |

10 |

||

|

32 |

44 |

1 |

7,5 |

||

|

38 |

52,6 |

1 |

5 |

||

|

50 |

62,0 |

1 |

3,5 |

||

|

Тип II, группа Б |

20 |

34 |

2 |

18 |

|

|

25 |

39 |

2 |

16 |

||

|

32 |

46 |

2 |

13 |

||

|

38 |

52 |

2 |

9 |

||

|

50 |

64 |

2 |

5 |

||

|

Тип III, группа Б |

20 |

35,5 |

3 |

22 |

|

|

25 |

46 |

3 |

20 |

||

|

32 |

53 |

3 |

15 |

||

|

38 |

60 |

3 |

12 |

||

|

50 |

73 |

3 |

6 |

||

|

Тип I, группа В |

20 |

32 |

1 |

14 |

|

|

25 |

37 |

1 |

12 |

||

|

32 |

44 |

1 |

9 |

||

|

38 |

50 |

1 |

6 |

||

|

50 |

62 |

1 |

4 |

||

|

Тип II, группа В |

20 |

34 |

2 |

22 |

|

|

25 |

39 |

2 |

20 |

||

|

32 |

46 |

2 |

14 |

||

|

38 |

52 |

2 |

9 |

||

|

50 |

64 |

2 |

6 |

||

|

Тип III, группа В |

20 |

35,5 |

3 |

25 |

|

|

25 |

46 |

3 |

23 |

||

|

32 |

53 |

3 |

16 |

||

|

38 |

60 |

3 |

12 |

||

|

50 |

73 |

3 |

7 |

||

|

Рукава буровые оплеточные |

ТУ-38 105557-73 |

38 |

56,6 |

1 |

10 |

|

38 |

57,8 |

2 |

15 |

||

|

38 |

59,0 |

3 |

20 |

||

|

50 |

69,6 |

1 |

5 |

||

|

50 |

70,8 |

1 |

10 |

||

|

50 |

73,2 |

2 |

15 |

||

|

65 |

91,0 |

1 |

10 |

||

|

65 |

93,4 |

2 |

15 |

||

|

65 |

95,8 |

3 |

20 |

||

2.4. Материалы

2.4.1. При выборе типа и состава раствора-заполнителя следует учитывать требования технологии работ и условия эксплуатации завесы.

Для технологической схемы, предусматривающей прорезание щели в грунте водо-воздушной струей с отдельной подачей раствора (п. 2.2.3а), применяют стабильные растворы, обеспечивающие получение материала завесы с заданными свойствами.

Для технологической схемы, предусматривающей прорезание щели растворо-воздушной струей (п. 2.2.3б), применяют твердеющие или глинистые растворы, обеспечивающие получение стабильной растворо-грунтовой смеси в секциях завесы.

При действующем на завесу напоре до 10 - 15 м можно применять твердеющие глино-цементные растворы. При более высоких действующих напорах следует применять вязко-упругие растворы, обеспечивающие получение эластичных трещиностойких материалов заполнения завесы.

2.4.2. Подбор состава раствора следует проводить для каждого объекта с конкретными используемыми на объекте материалами. В табл. 2.6 приведены примерные составы и свойства твердеющих глиноцементных и глинистых растворов-заполнителей.

Таблица 2.6

|

Растворы для заполнения прорези при прорезании щели водо-воздушной струей |

Растворы для прорезания щели струей раствора |

||||

|

Плотность раствора, г/см3 |

1,26 |

1,3 |

1,62 |

1,07 |

1,2 |

|

Прочность камня, МПа |

1 |

0,7 |

1,7 |

- |

0,6 |

|

Выход камня, % |

97 |

95 |

98 |

- |

97 |

|

Расплыв по конусу АзНИИ, см |

12 |

12 |

12 |

15 |

15 |

|

Глина бентонитовая, кг |

100 |

- |

- |

100 |

100 |

|

Глина каолинитовая, кг |

- |

380 |

- |

- |

- |

|

Суглинок, кг |

- |

- |

850 |

- |

- |

|

Цемент, кг |

300 |

100 |

210 |

- |

200 |

|

Вода, м3 |

0,86 |

0,81 |

0,56 |

0,95 |

0,90 |

Для уменьшения водоотдачи твердеющих растворов и предотвращения их усадки применяют ускорители схватывания, например силикат натрия (жидкое стекло).

Коэффициент фильтрации получаемого глино-цементного камня приближается к 10-6 - 10-7 см/с. Прочность глино-цементного камня в зависимости от водоцементного отношения получается в пределах от 1 до 3 МПа, что обеспечивает необходимую устойчивость его против размыва и суффозии.

2.4.3. В качестве исходного материала для приготовления глинистого или глиноцементного растворов применяют бентонитовые или обычные глины. Во всех случаях пригодность глины определяется следующими показателями:

|

плотность, г/см3 |

2,7-2,75; |

|

гранулометрический состав, % |

|

|

песчаных частиц размером 1 - 0,05 мм |

не более 10; |

|

глинистых частиц размером |

|

|

меньше 0,005 мм |

не менее 30; |

|

меньше 0,001 мм |

не менее 0,2; |

|

число пластичности |

не менее 0,2; |

|

набухание, % |

не менее 15; |

|

влажность на пределе раскатывания, % |

не менее 25. |

Вода для приготовления глинистых растворов не должна содержать соли и другие химические примеси, вызывающие коагуляцию; жесткость ее не должна быть более 12°.

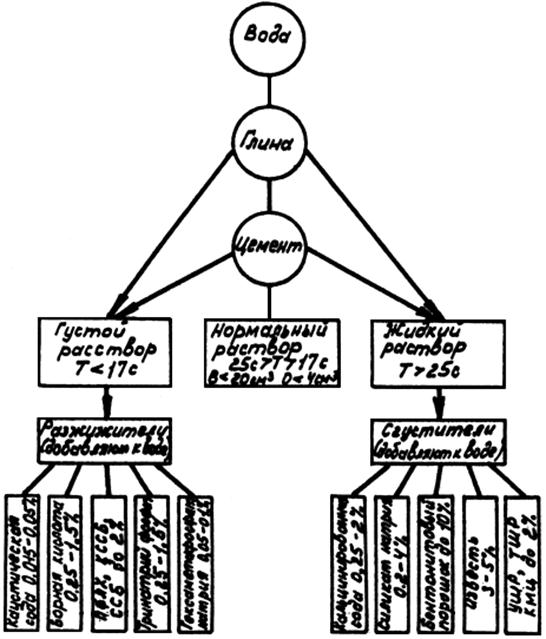

2.4.5. Для получения стабильных (устойчивых против расслоения) глинистых растворов в их состав вводят химические реагенты. В большинстве случаев эффективным и наиболее дешевым химическим реагентом, улучшающим стабильность глинистого раствора, является кальцинированная сода, добавляемая в раствор в количестве 0,2 - 0,5 % его массы. Для химической обработки глинистых растворов применяют также сульфитно-спиртовую барду, каустическую соду, углещелочной реагент, силикат натрия (жидкое стекло) и др.;

тип реагента и его количество подбирают в лабораторных условиях в зависимости от минералогического состава исходного материала. На рис. 2.17 приводится схема регулирования свойств глинистых и глиноцементных растворов путем введения в них химических реагентов.

Рис. 2.17. Схема регулирования свойств раствора

2.4.6. Состав глиноцементных растворов подбирается в лабораторных условиях, исходя из следующих предъявляемых к ним требований:

|

плотность раствора, г/см3 |

1,3-1,5; |

|

расплыв по конусу АзНИИ, см |

не менее 12; |

|

отстой, % |

не более 5; |

|

водоотдача, см3 за 30 мин |

не более 20; |

|

начало схватывания, ч |

не ранее 12; |

|

выход камня, % |

не менее 95; |

|

прочность на сжатие через 28 суток, МПа |

0,3-3; |

|

коэффициент фильтрации, м/сут |

не более 0,0001. |

2.4.7. Для получения эластичного материала заполнения прорезей могут быть использованы вязко-упругие растворы, представляющие собой смесь глинистого (бентонитового) раствора с раствором полимералатекса, гипана, полиакриламида и др. Примерный состав раствора с полиакриламидом: 4 части бентонитового раствора плотностью 1,10 - 1,15 г/см3 и 1 часть водного раствора полиакриламида плотностью 1,02 - 1,04 г/см3. Для повышения текучести исходных растворов в бентонитовый раствор добавляется жидкое стекло, в раствор полиакриламида - борная кислота. Раствор приобретает вязко-упругие свойства сразу после смешения растворов бентонита и полиакриламида и перекачка его в этом виде затруднена. В связи с этим смешение исходных растворов целесообразно производить непосредственно в прорези. Для этого следует использовать мониторы специальной конструкции с эжектирующим растворным соплом и раздельным подводом к нему исходных растворов.

3. СТРУЙНАЯ ТЕХНОЛОГИЯ СООРУЖЕНИЯ ФУНДАМЕНТОВ

3.1. Основные положения

3.1.1. Фундаменты сооружают путем прорезания в грунте полостей или щелей, заполняемых твердеющим материалом. Разработку полостей осуществляют струей жидкости при подъеме монитора с одновременным вращением его вокруг вертикальной оси, щелей - при подъеме монитора без вращения.

3.1.2. Фундаменты, сооружаемые с использованием струйной технологии, могут устраиваться под строящиеся здания и сооружения, служить для усиления существующих фундаментов, использоваться в качестве ограждающих конструкций (рис. 3.1).

Рис. 3.1. Примеры применения фундаментов:

а - свайные фундаменты строящегося здания;

б - подпорная стенка; в - укрепление слабого основания;

г - стабилизация оползня; д, е - усиление фундаментов существующего здания;

1 - несущий слой грунта; 2 - строящееся здание; 3 -

разрабатываемый объем грунта;

4 - отдельно стоящий фундамент; 5 - поверхность скольжения; 6

- кольцевая обойма;

7 - отдельно стоящие столбчатые опоры; 8 - ленточный фундамент; 9

- скважина;

10 - щелевые опоры

3.1.3. Фундаменты, сооружаемые с использованием струйной технологии, имеют следующие технико-экономические преимущества по сравнению с другими типами фундаментов и способами их сооружения:

повышенная несущая способность за счет развитой боковой поверхности;

высокая производительность работ и уменьшение расхода материалов;

возможность получения необходимой формы в плане и по высоте;

возможность сооружения под существующими зданиями и сооружениями без их демонтажа;

возможность сооружения в отдельно расположенных по глубине слабых слоях грунта.

3.1.4. Фундаменты, устраиваемые с использованием струйной технологии, могут выполняться в виде свай круглого сечения, трех- и четырехлопастных свай, свай с наклонными лопастями, с поперечными дисками, винтообразных, корневидных свай или щелевых опор (рис. 3.2). Конфигурация фундаментов определяется соотношением скоростей подъема и вращения монитора.

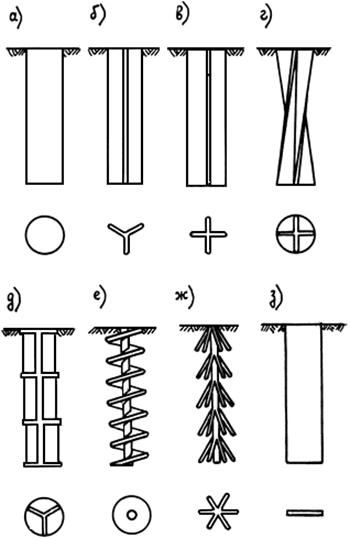

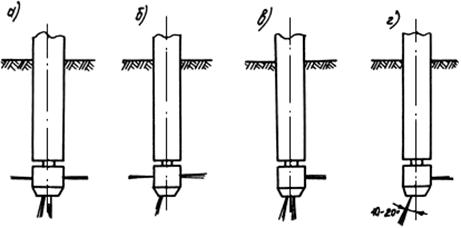

Рис. 3.2. Виды фундаментов:

а - свая круглого сечения; б

- трехлопастная свая; в - четырехлопастная (крестообразная) свая;

г - четырехлопастная свая с наклонными лопастями; д - трехлопастная свая с

поперечными

дисками; е - винтообразная свая; ж - корневидная свая; з - щелевая опора

3.1.5. Форму и размер фундаментов, диаметр ствола, количество лопастей, их толщину и др. параметры устанавливают исходя из назначения фундаментов и необходимой несущей способности с учетом возможностей струйной технологии.

3.1.6. При необходимости фундаменты могут оснащаться армокаркасами путем погружения их в заполняющий полость твердеющий раствор до начала схватывания. Для погружения армокаркасов могут использоваться вибраторы ВП-1, ВП-12 или им подобные.

Для этой цели может быть использован также способ, заключающийся в опускании в скважину вместе с монитором сложенного арматурного каркаса и распрямлении его после размыва и заполнения полости твердеющим материалом (а.с. № 1065538).

Распрямление армокаркасов в твердеющий раствор должно производиться до начала его схватывания.

3.1.7. Расчет фундаментов по несущей способности и устойчивости следует проводить в соответствии со СНиП 2.02.03-85 "Свайные фундаменты" по аналогии с буронабивными сваями, сооружаемыми под водой или глинистым раствором.

Несущая способность, определенная расчетом, должна проверяться статическими испытаниями опытных фундаментов пробными нагрузками.

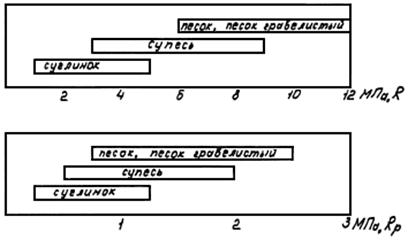

3.1.8. Ориентировочные размеры устраиваемых в различных грунтах плоских элементов с использованием водовоздушной струи при давлении воды 10 МПа и скорости подъема монитора 1 м/мин, приведены в табл. 3.1.

Таблица 3.1

|

Толщина элемента, см |

Длина элемента, мм |

|||

|

Одно сопло |

Два сопла |

Одно сопло |

Два сопла |

|

|

Песок гравелистый |

10-15 |

10-18 |

120-180 |

90-140 |

|

Песок крупнозернистый |

8-15 |

10-15 |

140-210 |

120-160 |

|

Песок мелкозернистый |

6-10 |

8-12 |

160-220 |

130-180 |

|

Песок пылеватый |

6-10 |

8-12 |

140-210 |

120-180 |

|

Супесь |

8-12 |

10-14 |

140-190 |

120-140 |

|

Суглинок легкий |

6-10 |

8-10 |

90-140 |

70-110 |

|

Суглинок тяжелый |

6-8 |

8-10 |

80-120 |

60-90 |

Данные таблицы могут быть также использованы при определении размеров лопастей трех- и четырехлопастных свай.

3.1.9. Толщина плоских элементов может быть увеличена при оснащении монитора сдвоенными или строенными соплами. При этом расстояние между осями соседних сопел должно быть не более 5 их диаметров для связных грунтов и не более 8 диаметров для несвязных грунтов. Толщина элементов может быть также увеличена путем попеременных поворотов монитора на небольшой угол, осуществляемых одновременно с его подъемом. Для осуществления попеременных поворотов монитора может быть использовано устройство по а.с. № 891879.

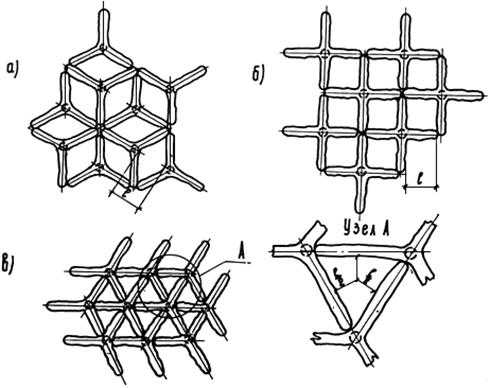

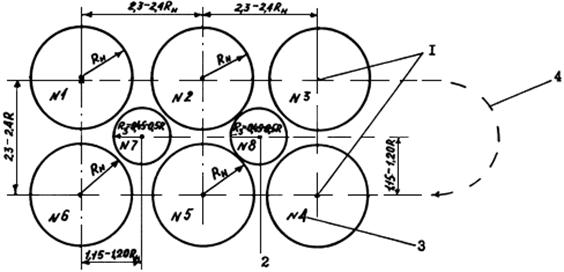

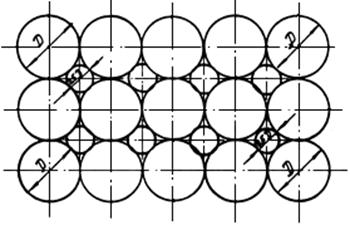

3.1.10. Трех- и четырехлопастные конструкции, сопрягаемые друг с другом, образуют ячеистые структуры (рис. 3.3), которые могут быть использованы в качестве фундаментов или ограждающих конструкций. Преимущества ячеистых структур заключаются в их экономичности благодаря вовлечению в работу грунта, находящегося в ячейках.

Рис. 3.3. Ячеистые структуры:

а, в - из трехлопастных конструкций; б - из четырехлопастных конструкций

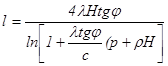

Оптимальное расстояние l, см, между стенками ячеек, обеспечивающее их совместную работу с грунтом, определяют по формуле

,

,

где l - коэффициент бокового давления грунта, принимаемый равным

для песков 0,4 - 0,6;

для супесей и легких суглинков 0,5 - 0,65;

для глин 0,7 - 0,75;

H - высота ячейки, м;

j - угол внутреннего трения грунта в ячейке;

c - удельное сцепление грунта, кг/м2;

p - распределенная нагрузка на ячейку, кг/м2;

r - удельный вес грунта, кг/м3.

3.1.11. Усиление фундаментов существующих зданий и сооружений производится путем бурения рядом с фундаментами или сквозь фундаменты скважин и образования под фундаментами свай круглого сечения, трех- и четырехлопастных свай или щелевых опор.

3.2. Технология сооружения

3.2.1. Струйная технология сооружения фундаментов аналогична технологии сооружения секций противофильтрационных завес по тупиковой схеме размыва прорезей в грунте (п.п. 2.2.2 - 2.2.4.).

3.2.2. Технологические параметры, используемые при сооружении фундаментов, приведены в табл. 3.2.

Таблица 3.2

|

Значения |

|

|

Давление воды (раствора), МПа |

10-40 |

|

Расход воды (раствора) на одно сопло диаметром 2 мм, л/мин |

20-35 |

|

То же, при диаметре сопла 5 мм, л/мин |

120-200 |

|

То же, при диаметре сопла 7 мм, л/мин |

250-400 |

|

Давление сжатого воздуха, МПа |

0,4-0,5 |

|

Расход воздуха на одно сопло, м3/мин |

2-4 |

|

Давление раствора-заполнителя, подаваемого отдельно от размывающей струи, МПа |

0,1-0,4 |

|

Расход раствора-заполнителя, л/мин |

50-300 |

|

Скорость подъема монитора без вращения, м/мин |

0,3-0,6 |

|

Скорость подъема монитора с вращением, м/мин |

0,1-0,5 |

|

Скорость вращения монитора, об/мин |

4-10 |

3.2.3. Фундаменты могут сооружаться по одно-, двух- и трехкомпонентной технологиям. Выбор той или иной технологии зависит от назначения фундамента и требующейся несущей способности.

3.2.4. Однокомпонентная технология сооружения фундаментов предусматривает разрушение грунта одной или двумя противоположно направленными струями твердеющего раствора. При однокомпонентной технологии струя работает в затопленном режиме, поэтому разрушение грунта происходит на расстояние до 20 - 35 см от сопла и диаметр сваи составляет 50 - 80 см (при диаметре направляющей скважины 10 - 15 см).

3.2.5. Двухкомпонентная технология осуществляется при одновременной подаче струи твердеющего раствора и концентричной с ней кольцевой струи воздуха. Разрушение грунта растворовоздушной струей происходит на расстояние до 1 - 1,5 м от сопла, а диаметр сваи достигает 2 - 3 м.

3.2.6. Трехкомпонентная технология предусматривает разрушение грунта водовоздушной струей с подачей твердеющего раствора, мелкофракционного бетона или фибробетона, отдельной струей из нижерасположенного сопла. Диаметр сваи, как и при двухкомпонентной технологии, достигает 2 - 3 м.

3.2.7. При трехкомпонентной технологии заполнение прорези может осуществляться в две стадии:

сначала в процессе прорезания щели глинистым раствором из нижерасположенного сопла, а затем после извлечения монитора - твердеющим раствором или бетоном методом ВПТ с вытеснением глинистого раствора.

3.2.8. При одно- и двухкомпонентной технологиях, когда твердеющий раствор используется для разрушения грунта и заполнения полости, часть раствора с разрушенным грунтом изливается из скважины на поверхность. Для сокращения потерь раствора целесообразно производить его регенерацию и повторное использование.

При трехкомпонентной технологии потери раствора исключены и расход раствора назначают только из условия заполнения размытой полости.

3.3. Оборудование

3.3.1. Комплекс оборудования для сооружения фундаментов аналогичен комплексу оборудования для сооружения противофильтрационных завес (п.п. 2.3.1 - 2.3.6), при этом могут быть использованы мониторы, показанные на рис. 2.9 - 2.14.

Для сооружения свай круглого сечения мониторы оснащают в зависимости от выбранной технологии двух- или трехкомпонентным вертлюгом, позволяющим монитору вращаться вокруг вертикальной оси, и приводом вращения.

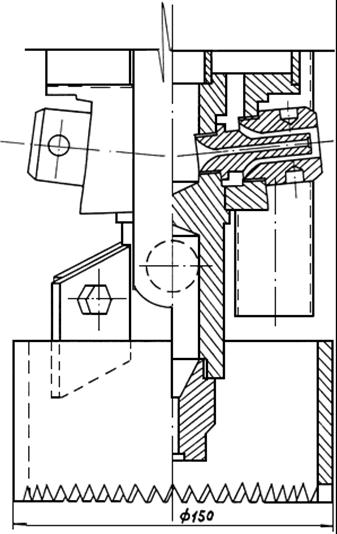

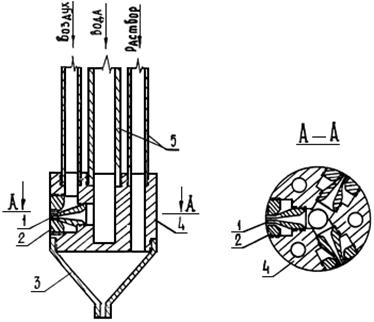

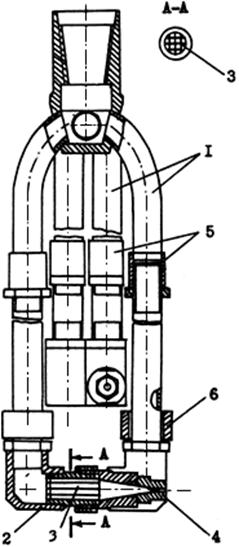

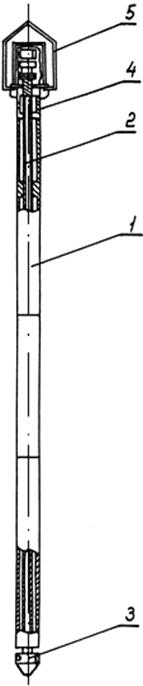

На рис. 3.4 приведена схема устройства монитора для сооружения трехлопастных свай (а.с. № 838004). Схема монитора со сдвоенными соплами, предназначенного для устройства трехлопастных свай большой несущей способности, показана на рис. 3.5.

Рис. 3.4. Монитор для сооружения трехлопастных свай (с одиночными соплами)

1 - водяное сопло; 2 - воздушное сопло; 3 - сопло для

твердеющего раствора;

4 - корпус монитора; 5 - опускная колонна (подводящие трубы)

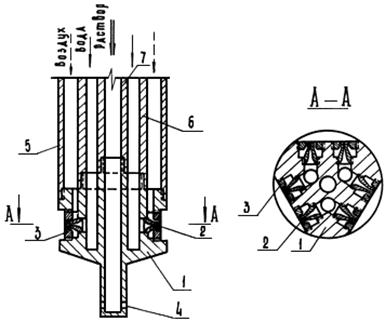

Рис. 3.5. Монитор для сооружения трехлопастных свай (со сдвоенными соплами)

1 - корпус монитора; 2 - водяное сопло; 3 - воздушное

сопло; 4 - сопло для раствора;

5 - опускная колонна (подводящие трубы с концентрическим расположением)

3.4. Материалы

3.4.1. Для сооружения фундаментов применяют: при одно- и двухкомпонентной технологиях - цементные, глиноцементные и цементно-песчаные растворы, а также одно- и многокомпонентные химические растворы; при трехкомпонентной технологии - цементно-песчаные растворы, бетон и фибробетон. Указанные материалы применяют с ускорителями схватывания или без них.

Составы твердеющих растворов следует подбирать исходя из требуемой прочности материала с выходом камня не менее 95 %. Требования к бетону, укладываемому методом ВПТ, устанавливают в соответствии с СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные. Производство и приемка работ".

3.4.2. При одно- и двухкомпонентной технологиях материалом тела фундамента является грунтобетон. Прочность его зависит от вида грунта, параметров твердеющего раствора, скорости подъема и частоты вращения монитора. Прочность материала, образуемого в песчаных грунтах, получается выше, чем в глинистых.

На рис. 3.6 приведены значения прочностных показателей грунтобетона (сопротивление сжатию R и сопротивление растяжению Rp), получаемого при разрушении грунта струей раствора, приготовленного на основе цемента М300 с В/Ц=1.

Рис. 3.6. Прочностные показатели грунтобетона

При трехкомпонентной технологии разрушенный грунт полностью замещается раствором (бетоном), поэтому прочностные свойства фундамента определяются прочностными свойствами исходных материалов.

4. СТРУЙНАЯ ТЕХНОЛОГИЯ ПОДГОТОВКИ ОСНОВАНИЙ

4.1. Основные положения

4.1.1. В настоящем разделе рассматриваются следующие аспекты применения струйной технологии при подготовке оснований под строительство: укрепление слабых оснований, уплотнение просадочных грунтов замачиванием с устройством дренажных прорезей и локализацией замачиваемого массива и уплотнение просадочных грунтов с использованием активного замачивания.

4.1.2. Слабыми считаются основания, прочность и устойчивость которых при приложении к ним расчетных нагрузок недостаточна, а деформации превышают допустимые.

Укрепление слабых оснований производится путем устройства в грунте колонн из закрепленного грунта круглого, прямоугольного или лучеобразного сечений, отдельно стоящих или примыкающих друг к другу.

4.1.3. Уплотнение просадочных грунтов замачиванием с локализацией замачиваемого массива предусматривает устройство в замачиваемом массиве дренажных прорезей с заполнением их дренирующим материалом, а по его периметру - противофильтрационной завесы.

Это позволяет ускорить процессы замачивания и уплотнения просадочного грунта в 2 - 3 раза по сравнению с замачиванием с поверхности и локализовать растекание воды в стороны от замачиваемого массива, что повышает равномерность уплотнения, предотвращает увлажнение оснований близко расположенных зданий, при этом необходимая площадь замачивания сокращается в 5 - 6 раз, а расход воды - в 7 - 9 раз.

4.1.4. Уплотнение просадочных грунтов с использованием активного замачивания предусматривает сплошную переработку грунта в пределах замачиваемого массива путем разрушения и увлажнения его с помощью струйного монитора, перемещаемого с вращением в предварительно пробуренных направляющих скважинах.

Активное замачивание позволяет ускорить процессы замачивания и уплотнения просадочных грунтов в 3 - 4 раза по сравнению с замачиванием с поверхности.

4.2. Укрепление слабых оснований

4.2.1. Устройство в грунте колонн закрепленного грунта может осуществляться с использованием трех-, двух- и однокомпонентной технологий.

Трехкомпонентная технология предусматривает разрушение грунта водяной струей в потоке воздуха и закрепление его отдельной струей твердеющего раствора.

При двухкомпонентной технологии разрушение грунта и его закрепление осуществляются струей твердеющего раствора в потоке воздуха. При двухкомпонентной технологии объем вымываемого на поверхность грунта уменьшается, поэтому прочность материала закрепления по сравнению с трехкомпонентной технологией получается меньшей. Кроме того, при двухкомпонентной технологии часть раствора (30 - 50 %) расходуется непродуктивно, так как изливается вместе с разрушенным грунтом на поверхность.

Однокомпонентная технология предусматривает использование для разрушения и закрепления грунта струи твердеющего раствора без воздушного потока и позволяет получать колонны закрепленного грунта небольших поперечных размеров.

4.2.2. Колонны закрепленного грунта могут иметь такую же конфигурацию, как и фундаменты, устраиваемые с использованием струйной технологии (см. рис. 3.2).

Колонны закрепленного грунта могут устраиваться под нижними концами забивных свай для увеличения их несущей способности (рис. 4.1). В этом случае вначале устраивают колонну закрепленного грунта, а затем до начала схватывания твердеющего материала в остающуюся направляющую скважину, пользуясь ею как лидерной, забивают сваю.

Рис. 4.1. Сооружение колонн закрепленного грунта под нижними концами забивных свай

а - бурение скважины; б - сооружение колонны закрепленного грунта; в - забивка сваи

Радиус закрепления при применении трех- и двухкомпонентной технологий составляет 50 - 150 см, при использовании однокомпонентной технологии - 10 - 30 см.

4.2.3. В качестве твердеющего раствора для закрепления грунта используют цементное молоко или одно- или многокомпонентные химические растворы. Из них наиболее часто применяет силикат натрия (жидкое стекло).

Ориентировочные значения прочности материала закрепления при использовании цементного молока могут быть взяты из графика на рис. 3.6.

4.2.4. При использовании для закрепления грунта трехкомпонентной технологии водяное и растворное сопла устанавливают на боковой поверхности монитора диаметрально противоположно, при этом растворное сопло размещается ниже водяного на 200 - 500 мм (рис. 4.2).

Рис. 4.2. Трехкомпонентный монитор для закрепления грунта

При использовании двухкомпонентной технологии применяют мониторы, аналогичные приведенному на рис. 2.9.

При однокомпонентной технологии применяют простейшие мониторы с одним боковым растворным соплом.

4.2.5. Колонны закрепленного грунта в зависимости от требуемой несущей способности и допускаемого давления на подстилающий грунт устраивают отдельно стоящими или примыкающими одна к другой, образующими стены, ячеистые структуры или сплошной закрепленный массив.

Очертание ячеистых структур зависит от конфигурации образующих структуры единичных элементов. Оптимальными являются структуры, состоящие из равносторонних треугольников или прямоугольников, подобные изображенным на рис. 3.3.

С целью увеличения несущей способности ячеистых структур местный слабый грунт внутри ячеек заменяют более прочным.

Для размыва грунта в ячейках используют гидромониторы, а удаление образующейся пульпы производят с помощью эрлифта. Для укладки в ячейки прочного грунта используют грейферы.

При устройстве единичных элементов в виде лучеобразных конструкций с поперечными дисками (см. рис. 3.2) ячеистые структуры получаются с горизонтальными поясами, увеличивающими их жесткость (рис. 4.3).

Рис. 4.3. Ячеистые структуры с горизонтальными поясами

4.3. Уплотнение просадочных грунтов замачиванием с устройством дренажных прорезей и локализацией замачиваемого массива

4.3.1. Дренажные прорези при уплотнении просадочных грунтов замачиванием и локализацию замачиваемого массива целесообразно устраивать при небольших площадях замачивания, размеры сторон которых не превышают глубину просадочной толщи.

Локализацию замачиваемого массива устраивают также при близко расположенных зданиях и сооружениях. В этом случае завеса может устраиваться не по всему контуру массива, а с одной, двух или трех его сторон.

4.3.2. Дренажные прорези устраивают в пределах замачиваемой площади в виде параллельных щелей на расстоянии 2 - 10 м друг от друга в зависимости от коэффициента фильтрации грунта на глубину не менее 0,5Hsl, где Hsl - глубина просадочной толщи. Прорезание щелей осуществляют водовоздушной струей.

Для предотвращения обрушения стенок прорезей перед замачиванием их заполняют песком, гравием или водостойким шлаком.

Замачивание массива через дренажные прорези производят из котлованов, отрываемых на глубину 0,4 - 1 м. Такая глубина обычно достигается при удалении растительного слоя.

4.3.3. Противофильтрационные завесы для локализации замачиваемого массива устраивают по одной из двух технологических схем: прорезание щели водовоздушной струей с одновременным заполнением ее раствором и прорезание щели растворовоздушной струей (см. разд. 2). Глубина завесы должна быть не менее 0,75 Hsl.

4.3.4. Для устройства дренажных прорезей и противофильтрационных завес при замачивании просадочных грунтов могут быть использованы гидромониторы, приведенные на рис. 2.9 - 2.14.

Растворы, применяемые для устройства противофильтрационных завес, должны иметь пониженную водоотдачу.

4.3.5. Размеры замачиваемой площади назначают так, чтобы в пределах застраиваемого участка просадка грунта от собственного веса была полностью устранена. Для соблюдения этого условия ширина B и длина L локализованной площади должны удовлетворять следующим условиям

B ³ bзд + 4 м;

L ³ lзд + 2 м,

где bзд и lзд соответственно ширина и длина здания, м. При этом ширина и длина котлована должны быть не менее 0,6Hsl (рис. 4.4).

Рис. 4.4. Требования к размерам замачиваемого локализованного массива

1 - котлован; 2 - противофильтрационная завеса; 3 -

дренажные прорези;

4 - низ просадочной толщи

4.3.6. В связи с тем, что уплотнение просадочного грунта при замачивании происходит с некоторой глубины, на которой напряжения от собственного веса водонасыщенного грунта превышают величину начального просадочного давления, замачивание должно сочетаться с поверхностным уплотнением грунта для устранения деформаций от внешней нагрузки.

4.3.7. Замачивание производят до полного промачивания всей толщи просадочных грунтов и достижения условной стабилизации. За условную стабилизацию просадки грунта принимают величину его просадки, составляющую не более 0,01 м в неделю, наблюдаемую в течение последних двух недель.

4.3.8. Необходимое количество воды для замачивания грунта определяют из условия промачивания всей просадочной толщи. При этом предполагается, что влажность грунта в пределах столба под всей площадью замачивания увеличивается до степени влажности Sr = 0,75 - 0,8, а распространение воды в стороны от массива, локализованного завесой, происходит под углом 12 - 17° к вертикали при устройстве завесы на полную глубину просадочной толщи и 20 - 25° при устройстве завесы на глубину 0,75Hsl.

Необходимое количество воды для замачивания определяют по формуле

![]() ,

,

где ![]() - влажность грунта на границе

водонасыщения;

- влажность грунта на границе

водонасыщения;

![]() - природная влажность грунта;

- природная влажность грунта;

![]() - средневзвешенное значение плотности сухого грунта;

- средневзвешенное значение плотности сухого грунта;

![]() - плотность воды, принимаемая равной 1000 г/см3;

- плотность воды, принимаемая равной 1000 г/см3;

![]() - объем грунта в пределах замачиваемого массива,

определяемый как произведение его площади на толщу промачиваемого слоя грунта;

- объем грунта в пределах замачиваемого массива,

определяемый как произведение его площади на толщу промачиваемого слоя грунта;

![]() - суммарный объем грунта в пределах зон распространения

воды в стороны от замачиваемого котлована с учетом уменьшения угла растекания

воды за завесой.

- суммарный объем грунта в пределах зон распространения

воды в стороны от замачиваемого котлована с учетом уменьшения угла растекания

воды за завесой.

4.3.9. Время, необходимое для промачивания всей толщи просадочного грунта Hsl, определяют по формуле

![]() ,

,

где ![]() -

минимальная величина коэффициента фильтрации слоев грунта, входящих в

просадочную толщу;

-

минимальная величина коэффициента фильтрации слоев грунта, входящих в

просадочную толщу;

![]() - коэффициент, принимаемый равным:

- коэффициент, принимаемый равным: ![]() = 1 - при

замачивании с поверхности дна котлована и наличии дренирующего слоя из песка,

= 1 - при

замачивании с поверхности дна котлована и наличии дренирующего слоя из песка, ![]() =1,2 - при

отсутствии дренирующего слоя,

=1,2 - при

отсутствии дренирующего слоя, ![]() = 0,8 - при замачивании через скважины

и

= 0,8 - при замачивании через скважины

и ![]() =

0,6 - при замачивании через дренажные прорези.

=

0,6 - при замачивании через дренажные прорези.

4.4. Уплотнение просадочных грунтов с использованием активного замачивания

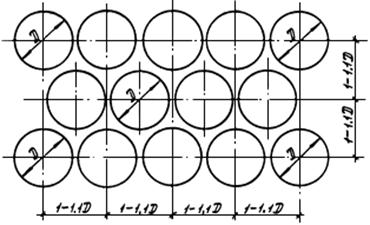

4.4.1. Способ заключается в полном или частичном устранении просадочности грунта путем разрушения и увлажнения его водяными струями, перемещаемыми с одновременным вращением в предварительно пробуренных направляющих скважинах. В результате воздействия водяной струи природная макропористая структура просадочного грунта полностью разрушается, а в процессе последующей его консолидации формируется более плотная структура, лишенная просадочных свойств.

При разрушении грунта из одной направляющей скважины образуется цилиндр уплотненного грунта. Путем смыкания в плане ряда цилиндров образуется уплотненное основание заданной площади.

4.4.2. Разрушение грунта вокруг скважины может осуществляться затопленной струей. Для повышения дальности действия струи ее целесообразно подавать в потоке воздуха, аналогично изложенному в предыдущих разделах. Однако наиболее предпочтительным является использование незатопленных струй, когда уровень пульпы в скважине и выработке находится ниже уровня струи. С этой целью размыв грунта ведут так, чтобы расход воды при изливе из сопла был равен впитываемому в грунт количеству. При этом степень влажности грунта увеличивается до Sr = 0,75 - 0,85, что ускоряет процесс самоуплотнения.

Для расчета технологических параметров незатопленного режима на стадии изысканий определяют характеристики грунта по впитыванию и струйному врубообразованию в соответствии с п.п. 4.4.9 и 4.4.10.

4.4.3. Скважины, размыв грунта из которых осуществляется незатопленными струями, рекомендуется устраивать с помощью шнекового бурения станком УГБ-50 без обсадки, шнеками диаметром 180 - 250 мм. Глубину скважин принимают с запасом, достаточным для накопления сброшенной пульпы ниже уровня действия струи. Глубина сбросной части скважин определяется расчетом.

Для устройства скважин, размыв грунта из которых осуществляется затопленными струями, может быть использовано гидробурение по технологии, изложенной в предыдущих разделах. Примерная схема размещения скважин в плане показана на рис. 4.5.

Рис. 4.5. Схема уплотнения грунта при активном замачивании