Документы

Федеральной службы

по экологическому, технологическому

и атомному надзору

___________________

Серия 08

Документы по безопасности,

надзорной и разрешительной деятельности

в нефтяной и газовой промышленности

Выпуск 12

ИНСТРУКЦИЯ

ПО БЕЗОПАСНОСТИ

ПРОИЗВОДСТВА РАБОТ

ПРИ ВОССТАНОВЛЕНИИ БЕЗДЕЙСТВУЮЩИХ

НЕФТЕГАЗОВЫХ СКВАЖИН МЕТОДОМ СТРОИТЕЛЬСТВА

ДОПОЛНИТЕЛЬНОГО НАКЛОННО-НАПРАВЛЕННОГО

ИЛИ ГОРИЗОНТАЛЬНОГО СТВОЛА СКВАЖИНЫ

РД 08-625-03

Москва

НТЦ «Промышленная безопасность»

2009

Настоящая Инструкция составлена в целях упорядочения организации безопасного производства буровых работ для повышения продуктивности скважин и при восстановлении бездействующих скважин методом строительства дополнительного наклонно-направленного и горизонтального ствола или ответвлений на объектах предприятий.

В Инструкции изложен комплекс решений и мероприятий по проведению технологических операций и приведены основные характеристики специальных технических средств и средств контроля и измерения параметров ствола скважины.

Инструкция содержит организационные, технические и технологические требования, выполнение которых является обязательным для должностных лиц и других работников буровых предприятий для обеспечения безопасного ведения работ.

В Инструкции учтены предложения предприятий и организаций нефтегазового комплекса.

СОДЕРЖАНИЕ

|

Утверждена постановлением Госгортехнадзора России от 27.12.02 № 69. Введена в действие с 01.06.03 г. |

ИНСТРУКЦИЯ

ПО БЕЗОПАСНОСТИ ПРОИЗВОДСТВА РАБОТ ПРИ ВОССТАНОВЛЕНИИ

БЕЗДЕЙСТВУЮЩИХ НЕФТЕГАЗОВЫХ СКВАЖИН МЕТОДОМ

СТРОИТЕЛЬСТВА ДОПОЛНИТЕЛЬНОГО НАКЛОННО-

НАПРАВЛЕННОГО ИЛИ ГОРИЗОНТАЛЬНОГО СТВОЛА СКВАЖИНЫ

РД 08-625-03

I. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Строительство дополнительных наклонных и горизонтальных стволов и ответвлений из обсаженных эксплуатационной колонной малодебитных и бездействующих скважин производится в целях повышения дебита или восстановления и ввода их в фонд действующих.

1.2. Метод восстановления скважин путем зарезки и проводки дополнительного ствола может быть применен в тех случаях, когда другие способы ремонта технически невыполнимы или экономически нецелесообразны.

1.3. Представленная в Инструкции технология забуривания дополнительного ствола и ответвлений из обсаженной эксплуатационной скважины позволяет производить забуривание с цементного моста в интервале вырезанного участка обсадной колонны отклонителями на базе гидравлических забойных двигателей или со стационарного и съемного отклоняющего устройства (уипстока) и направленное бурение в соответствии с расчетным проектным профилем.

1.4. Разрешается применение отдельных положений настоящей Инструкции при ликвидации аварий в бурящихся скважинах, вскрытии пропущенных продуктивных пластов, удалении поврежденных участков обсадных колонн и т.п.

1.5. При составлении планов работ на выполнение технико-технологических мероприятий предусмотрены меры безопасности для персонала, а также исключающие возникновение аварий и осложнений [1 - 8].

В случае проведения работ сервисными фирмами должен составляться совместный план работ, учитывающий мероприятия по обеспечению безопасности персонала.

При использовании технологий и оборудования, на которые имеются нормативные документы, учитывать требования охраны труда и техники безопасности, указанные в этих документах [9, 10, 23, 24, 28, 29].

1.6. Соблюдение настоящей Инструкции обязательно для всех буровых предприятий ДООО «Бургаз», предприятий и организаций нефтяной и газовой промышленности, использующих описанные в ней технические средства и технологические операции.

II. ТРЕБОВАНИЯ К ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА ДОПОЛНИТЕЛЬНОГО СТВОЛА ИЛИ ОТВЕТВЛЕНИЙ

2.1. Новые стволы из ранее пробуренных скважин должны буриться на хорошо изученных участках нефтяных месторождений.

2.2. При определении скважин, подлежащих восстановлению, должна быть произведена тщательная геологическая и экономическая оценка этих работ исходя из величины извлекаемых запасов и предельного начального дебита.

2.3. При вскрытии проектных объектов необходимо стремиться к тому, чтобы новый ствол скважины проходил на участках пласта с максимальной нефтенасыщенностью или в случае бурения горизонтального ствола траектория ствола определяется толщиной пласта и наличием средств контроля и измерения параметров ствола.

2.4. После проведения геофизических исследований определяется экономическая целесообразность метода восстановления индивидуально для каждой конкретной скважины.

Скважины, подлежащие восстановлению, делятся на три категории:

скважины, в которых бурение стволов и ответвлений производится после вырезания «окна» или удаления части эксплуатационной колонны;

скважины, в которых бурение стволов и ответвлений производится после извлечения части эксплуатационной колонны;

скважины, в которых производится углубление забоя из существующей эксплуатационной колонны.

2.5. Если цемент за колонной ранее пробуренной скважины не поднят до устья, а продуктивные горизонты разобщены, то свободная часть колонны, определенная прихватоопределителем, отворачивается, обрывается геофизической торпедой или отрезается гидравлическим труборезом.

2.6. Вскрытие «башмака» эксплуатационной колонны и очистка забоя от металла производятся известными способами в зависимости от конструкции «стоп-колец» и обратных клапанов в каждой конкретной скважине.

2.7. Если продуктивные, проницаемые, водоносные пласты не разобщены и эксплуатационную колонну в этих интервалах поднять невозможно, то изоляция этих пластов производится по отдельному плану через спецотверстия.

2.8. Строительство дополнительного ствола или ответвлений осуществляется по рабочему проекту.

2.9. Для выбора скважин, подлежащих восстановлению, необходимо иметь следующую информацию:

дату ввода скважины в эксплуатацию;

дату перевода скважины в бездействующий фонд и причины ликвидации скважины;

текущий и накопленный дебит скважины, метод эксплуатации;

конструкцию скважины, технические характеристики эксплуатационной колонны;

методы интенсификации добычи, виды обработки призабойной зоны, их результаты (фактические и планируемые);

данные исследования пласта для определения остаточных запасов нефти;

возможные осложнения при эксплуатации скважины;

характеристику добываемой жидкости (нефть, вода, их соотношение в %);

характеристику водогазонефтяного контакта;

температуру и давление на забое скважины;

мощность продуктивного горизонта, глубины «кровли-подошвы»;

геологическую информацию о скважине - типовой ГТН, особенности проводки скважины (нефтегазоводопроявления, потери циркуляции, литология продуктивной зоны и интервала до 500 м выше продуктивной зоны, углы наклона пластов, коллекторские свойства пластов);

инклинометрическую информацию о фактической траектории ствола скважины;

состояние эксплуатационной колонны;

наличие и прочность цементного камня за обсадной колонной.

2.10. Технология строительства дополнительного ствола и ответвлений предусматривает:

выбор наземного оборудования;

определение оптимальной глубины интервала забуривания ствола;

предварительный расчет длины участка обсадной колонны, подлежащего вскрытию;

выбор режимных параметров вскрытия обсадной колонны;

расчет установки цементного моста;

расчет проектного профиля и конструкции ствола и ответвлений;

расчет отклоняющих и неориентируемых компоновок бурильного инструмента для забуривания ствола;

выбор способа и технических средств ориентирования отклоняющей компоновки и контроля параметров ствола скважины;

выбор режимных параметров забуривания и бурения нового дополнительного ствола и ответвления;

заканчивание скважины.

2.11. Применение технологии забуривания дополнительного ствола обеспечивает:

забуривание ствола в интервале вырезанного участка обсадной колонны диаметром от 140 мм с цементного моста на глубине до 3500 м;

максимальную интенсивность изменения зенитного угла ствола скважины;

свободный пропуск в дополнительный ствол бурильного инструмента, геофизических приборов, отклоняющих компоновок бурильной колонны, «хвостовика», фильтра, пакеров и т.п.;

безопасность бурения, крепления и последующей эксплуатации скважины.

2.12. Технологический процесс включает следующие операции:

а) подготовку скважины к забуриванию:

отсечение нижерасположенной части эксплуатационной колонны путем установки цементного моста (мостовой пробки) или пакера;

опрессование обсадной колонны;

шаблонирование эксплуатационной колонны;

определение местоположения муфтовых соединений обсадной колонны;

б) вырезание «окна» или участка обсадной колонны необходимой длины;

в) установку клинового отклонителя или цементного моста в интервале вырезанного участка обсадной колонны;

г) забуривание ствола;

д) бурение ствола в заданном направлении;

е) крепление дополнительного ствола и ответвлений.

III. ПРОЕКТИРОВАНИЕ ПРОФИЛЕЙ ДОПОЛНИТЕЛЬНЫХ СТВОЛОВ

3.1. Выбор профиля скважины

Профиль ствола скважины должен удовлетворять следующим основным требованиям.

Проектный профиль должен быть выполнен имеющимся оборудованием.

Участок забуривания нового ствола выбирается в устойчивой части разреза. Забуривание нового ствола должно осуществляться на 30 - 50 м выше кровли или на 10 - 20 м ниже подошвы неустойчивых пород.

Интенсивность искривления ствола скважины выбирается такой, при которой обеспечиваются минимально возможные сопротивления при спускоподъемных операциях в процессе бурения, что способствует меньшей вероятности желобообразований и осложнений.

Возможность вращения бурильной колонны в процессе бурения с сохранением ее прочностных характеристик.

Осуществление спуска колонны или «хвостовика» за один прием, а цементирования, в зависимости от условий, в один или несколько приемов.

Сохранение герметичности резьбовых соединений обсадной колонны в процессе спуска и длительной эксплуатации.

Достижение заданного смещения точки входа в продуктивный пласт и прохождение ствола скважины под заданным углом в продуктивном пласте.

Предусматривать возможность проведения исправительных работ.

3.2. Проектирование профилей направляющей и завершающей частей дополнительных стволов и ответвлений

3.2.1. Проектирование профилей дополнительных стволов скважин - одна из составных частей технического проекта восстановления малодебитных и бездействующих скважин. Целью проектирования профиля ствола восстанавливаемой скважины является выбор его типа, расчет и построение траектории оси ствола [13, 14, 18, 20, 21].

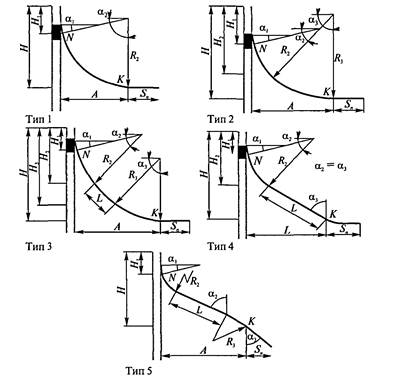

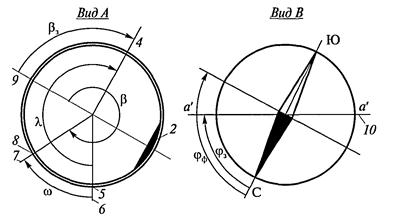

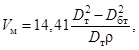

3.2.2. Типы профилей дополнительных стволов можно разделить на две группы: плоскостные и пространственные. Наиболее распространенными типами профилей дополнительных стволов являются профили плоскостного типа (рис. 1).

3.2.3. Выбор типа профиля ствола для восстановления конкретной скважины зависит от геолого-технических условий бурения, от способа вскрытия продуктивного горизонта (горизонтальным, наклонным или вертикальным стволом), от расположения предполагаемой точки входа в продуктивный пласт относительно восстанавливаемой скважины и т.д.

3.2.4. Основное отличие профилей дополнительных стволов от профилей наклонно-направленных или горизонтальных скважин состоит в том, что дополнительный ствол обычно начинается с участка зарезки с некоторым начальным зенитным углом a1. В частном случае a1 = 0. Величина зенитного угла a1 зависит от параметров кривизны восстанавливаемой скважины на глубине зарезки и от азимута направления дополнительного ствола. Схема расчета дополнительного ствола отличается от расчета профилей наклонных и горизонтальных скважин.

3.2.5. Рекомендуется применять в основном пять типов профилей дополнительных стволов, каждому из которых присвоен условный номер. Предполагается, что зарезка ствола начинается с набора зенитного угла a1.

Рис. 1. Схема типовых профилей дополнительных стволов скважины

Условные обозначения:

Н - глубина дополнительного ствола скважины по вертикали от устья до точки К в продуктивном пласте, м; Н1 - глубина скважины по вертикали от устья до точки зарезки дополнительного ствола скважины, м; a1 - зенитный угол скважины в точке зарезки в плоскости дополнительного ствола, град; a2 - зенитный угол скважины в конце участка зарезки дополнительного ствола, град; a3 - зенитный угол скважины в точке К, град; R2, R3 - радиусы кривизны участка зарезки и участка изменения зенитного угла соответственно, м; L - длина прямолинейно-наклонного участка, м; А - смещение дополнительного ствола скважины (горизонтальная проекция от точки зарезки до точки К), м; Sn - участок ствола скважины в продуктивном пласте (интенсивность искривления I данного участка задается исходя из геологических условий залегания продуктивного пласта)

Профиль дополнительного ствола 1 типа (см. рис. 1) состоит из двух участков: набора зенитного угла от заданного значения a1 до значения a2 с постоянным радиусом кривизны R2 и участка Sn в продуктивном пласте.

Профиль дополнительного ствола 2 типа (см. рис. 1) состоит из трех участков: набора зенитного угла от заданного значения a1 до значения a2 с постоянным радиусом кривизны R2, набором зенитного угла до значения a3 с постоянным радиусом кривизны R3 и участка Sn.

Профиль дополнительного ствола 3 типа (см. рис. 1) состоит из четырех участков: набора зенитного угла от заданного значения a1 до значения a2 с постоянным радиусом кривизны R2, прямолинейно-наклонного участка L, набора зенитного угла до значения a3 с постоянным радиусом кривизны R3 и участка Sn.

Профиль дополнительного ствола 4 типа (см. рис. 1) состоит из трех участков: набора зенитного угла от заданного значения a1 до значения a2 с постоянным радиусом кривизны R2, прямолинейно-наклонного участка L и участка Sn.

Профиль дополнительного ствола 5 типа (см. рис. 1) состоит из четырех участков: набора зенитного угла от заданного значения a1 до значения a2 с постоянным радиусом кривизны R2, прямолинейно-наклонного участка L, уменьшения зенитного угла до значения a3 с постоянным радиусом кривизны R3 и участка Sn.

Участок Sn, который присутствует в каждом из типов профилей дополнительных стволов, располагается в продуктивном пласте. Форма участка Sn может быть криволинейной или прямолинейной в зависимости от решаемой задачи.

3.2.6. Расчет плоскостных профилей дополнительных стволов сводится к определению проекций и длин участков профиля, зенитного угла и интенсивности (радиуса) искривления каждого из участков, а также к определению длины дополнительного ствола (табл. 1).

Таблица 1

Основные формулы для расчета каждого из типов профилей дополнительных стволов

|

Формулы |

|

|

1 |

Н - Н1 - R2(sin a2 - sin a1) = 0 А - R2(cos a1 - cos a2) = 0 |

|

2 |

Н - Н1 - R2(sin a2 - sin a1) - R3(sin a3 - sin a2) = 0 А - R2(cos a1 - cos a2) - R3(cos a2 - cos a3) = 0 |

|

3 |

Н - Н1 - R2(sin a2 - sin a1) - R3(sin a3 - sin a2) - L cos a2 = 0 А - R2(cos a1 - cos a2) - R3(cos a2 - cos a3) - L sin a2 = 0 |

|

4 |

Н - Н1 - R2(sin a2 - sin a1) - L cos a2 = 0 А - R2(cos a1 - cos a2) - L sin a2 = 0 |

|

5 |

Н - Н1 - R2(sin a2 - sin a1) + R3(sin a3 - sin a2) - L cos a2 = 0 А - R2(cos a1 - cos a2) + R3(cos a2 - cos a3) - L sin a2 = 0 |

Для расчета профилей дополнительных стволов необходимы следующие исходные данные (табл. 2).

Таблица 2

Исходные данные и определяемые параметры профилей дополнительных стволов

|

Исходные данные |

Определяемые параметры |

|

|

1 |

H, H1, A, a1 |

a2, R2 |

|

2 |

H, H1, R2, A, a1, a2 |

a3, R3 |

|

3, 5 |

H, H1, A, a1, a2, L |

a3, R3 |

|

4 |

H, H1, A, a1, L |

a2, R2 |

3.2.7. При расчете профилей дополнительных стволов возможны другие сочетания исходных данных и определяемых параметров в зависимости от поставленной задачи. Если определяемыми параметрами для 1 типа профиля дополнительного ствола являются a2 и А, то исходными данными являются H, H1, R2, a1 и т.д.

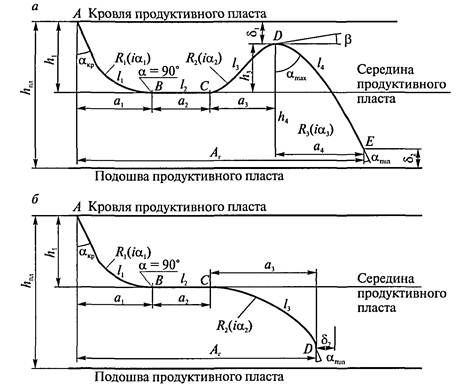

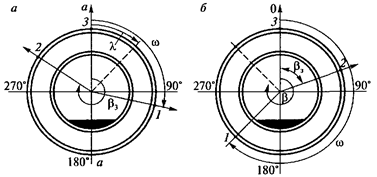

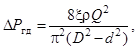

3.2.8. Фактором, влияющим на эффективность строительства восстанавливаемых скважин и последующую добычу, является форма траектории ствола в пределах продуктивного пласта. На рис. 2 приведены схемы двух наиболее распространенных типов завершающего участка профилей.

Первый тип - четырехинтервальный (см. рис. 2, а), включает:

интервал набора кривизны (обозначен линией АВ) длиной l1 по стволу и h1 по вертикали. На этом интервале зенитный угол aкр на глубине кровли продуктивного пласта увеличивается до aг = 90° в середине пласта. Проекция ствола на горизонтальную плоскость (отклонение от вертикали на интервале) - a1;

интервал стабилизации кривизны (ВС), длина интервала l2 = a2;

второй интервал набора кривизны (CD), зенитный угол aг = 90° + b. Значение b определяется в зависимости от остальных параметров искривления данного интервала - l3, a3; h3 = h1 - d1;

интервал спада кривизны (DE), зенитный угол amax уменьшается до amin. Параметры профиля l4, a4, h4 = hпл - (d1 + d2) определяются расчетным путем в зависимости от общей протяженности горизонтального ствола, толщины пласта и т.д.

d1, d2 - расстояния от кровли и подошвы пласта до крайней верхней и нижней точек нахождения ствола скважины соответственно. Значения d1 и d2 могут быть приняты: d1 = 0,2hпл; d2 = 0,1hпл. Величина Lг = l1 + l2 + l3 + l4, а длина проекции ствола скважины на горизонталь Аг = a1 + а2 + а3 + a4. Ввиду больших значений a в пределах пласта с достаточной точностью можно принять Аг = Lг.

Второй тип - трехинтервальный (см. рис. 2, б) отличается от первого отсутствием второго участка набора кривизны.

Рис. 2. Проектный профиль ствола горизонтальной скважины в пределах продуктивного пласта:

а - четырехинтервальный профиль; б - трехинтервальный профиль

3.2.9. Независимо от типа профиля на эффективность применения горизонтальных скважин влияет соотношение длин различных участков траектории ствола в пределах продуктивного пласта. Длина интервала набора кривизны l1 должна быть меньше длины интервала спада кривизны l3, в то же время основная часть длины ствола в пласте l2 от общей величины Lг должна проходить в середине пласта. Рекомендуемые соотношения длин для трехинтервального профиля могут быть следующими:

l1 @ 0,2Lг; l2 @ 0,5Lг; l3 @ 0,3Lг. (1)

3.2.10. Последовательность расчета основных параметров горизонтального ствола или ответвления следующая.

Параметры профиля горизонтального ствола на первом участке набора кривизны (интервал бурения от точки А до точки В) (см. рис. 2, а):

h1 = R1 (sin 90° - sin aкр) = R1 (1 - sin aкр); (2)

а1 = R1 (cos aкр - cos 90°) = R1 cos aкр; (3)

l1 = 0,01745 R1 (90 - aкр). (4)

По формуле (5) при известных значениях h1 и R1 предварительно определяется aкр:

где h1 = 0,5hпл;

R1 - задается с учетом прогнозируемых результатов работы по набору кривизны принятой отклоняющей компоновки низа бурильной колонны.

Параметры профиля горизонтального ствола на втором участке набора кривизны (интервал бурения от точки С до точки D) - от середины пласта до расстояния ∆1 от кровли пласта (см. рис. 2, а):

h3 = R2 (sin 90° - sin amax) = R2 (1 - cos b); (6)

a3 = R2 (cos 90° - cos amax) = R2 sin b; (7)

l3 = 0,01745R2(amax - 90°). (8)

Так как amax > 90°, то sin amax = sin (90° + b) = cos b;

cos amax = cos (90° + b) = -sin b. (9)

Для расчета параметров профиля задаются либо величиной R2, используемой для известной КНБК, и определяют b, либо, наоборот, задаются величиной b и находят R2:

R2 = h3/(1 - cos b); (10)

b = arcсоs [(R2 - h3)/R2]. (11)

Расчетные формулы для определения параметров профиля горизонтального ствола на участке спада кривизны (интервал бурения от точки D до точки E) (см. рис. 2, а).

Расчетные формулы имеют различный вид в зависимости от величины aср, радиуса искривления на участке спада кривизны R3, значений максимального зенитного угла - начального amax и конечного минимального значения amin. Варианты расчетных формул следующие:

при acp = (amax + amin)/2 > 90° и amin < 90°

h4 = R3 (sin amin - sin amax) = R3(sin amin - cos b), (12)

где sin amax = sin (90° + b) = cos b;

a4 = R3 (cos amin - cos amax) = R3 (cos amin + sin b), (13)

где cos amax = cos (90° + b) = - sin b;

при acp < 90° и amin < 90°

h4 = R3 (sin amax - sin amin) = R3 (cos b - sin amin), (14)

где sin amax = cos b;

a4 = R3 (cos amin - cos amax) = R3 (cos amin + sin b), (15)

Для обоих вариантов длина ствола

l4 = 0,01745R3 (amax - amin). (16)

Заданными могут быть либо R3, либо amin.

IV. ВЫБОР ГЛУБИНЫ ВЫРЕЗАНИЯ КОЛОНН ДЛЯ ЗАБУРИВАНИЯ ДОПОЛНИТЕЛЬНОГО СТВОЛА

Определение глубины и метода вырезания колонн для забуривания дополнительного ответвления или ствола - создание «щелевидного окна» или удаление участка обсадной колонны обусловливается следующим:

скважина в интервале забуривания закреплена одной или несколькими обсадными колоннами;

наличие или отсутствие цементного кольца за обсадной колонной;

необходимость и возможность затрубного цементирования;

устойчивость стенок скважины, минимальная твердость горных пород в интервале забуривания;

максимальный зенитный угол и интенсивность искривления оси скважины в зоне выше интервала забуривания;

возможность реализации проектного профиля восстанавливаемой скважины;

наименьшая вероятность выбросов нефти и газа при забуривании.

V. СПЕЦИАЛЬНЫЕ ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ УДАЛЕНИЯ ЧАСТИ ОБСАДНОЙ КОЛОННЫ И СОЗДАНИЯ ЩЕЛЕВИДНОГО «ОКНА»

5.1. Устройства вырезающие универсальные (УВУ) [23]

5.1.1. УВУ предназначены для вырезания участка обсадной колонны диаметром от 168 до 219 мм (ТУ 39-04-851-83):

УВУ.168 (А) - для колонны диаметром 168 мм;

УВУ.178 - для колонны диаметром 178 мм;

УВУ.194 - для колонны диаметром 194 мм;

УВУ.219 - для колонны диаметром 219 мм.

Изготовитель - опытный завод ВНИИБТ, г. Котово.

5.1.2. Техническая характеристика УВУ (табл. 3).

Таблица 3

|

УВУ.168 |

212 |

|

|

УВУ.178 |

220 |

|

|

УВУ.194 |

236 |

|

|

УВУ.219 |

260 |

|

|

Диаметр корпуса по ограничителям, мм |

||

|

УВУ.168 |

140 |

|

|

УВУ.178 |

148 |

|

|

УВУ.194 |

164 |

|

|

УВУ.219 |

190 |

|

|

Масса, кг |

||

|

УВУ.168 |

160 |

|

|

УВУ.178 |

167 |

|

|

УВУ.194 |

180 |

|

|

УВУ.219 |

203 |

|

|

Длина, мм, не более |

1866 |

|

|

Присоединительная резьба по ГОСТ 5286-75 |

З-88 |

|

|

Количество резцов в комплекте на сборку, шт. |

5 |

|

|

Осевая нагрузка на резцы, кН, не более |

40 |

|

|

Количество прокачиваемой жидкости, м3/с |

0,01 - 0,016 |

|

|

Частота вращения, с-1 (об/мин) |

0,66 - 1,17 (40 - 70) |

|

|

Перепад давления на устройстве, МПа |

2,0 - 4,0 |

|

|

Температура рабочей среды, °С, не более |

100 |

|

|

Средняя механическая скорость вырезания, м/с (м/ч) |

0,00019 (0,7) |

|

|

Проходка на комплект резцов, м, не менее |

9 |

|

|

Вид промывочной жидкости |

Вода или буровой раствор без добавок абразивных утяжелителей |

|

5.1.3. УВУ представляет собой устройство с раздвижными резцами, работающее за счет перепада давления бурового раствора или технической воды, прокачиваемых через него, и вращения бурильной колонны или винтового забойного двигателя.

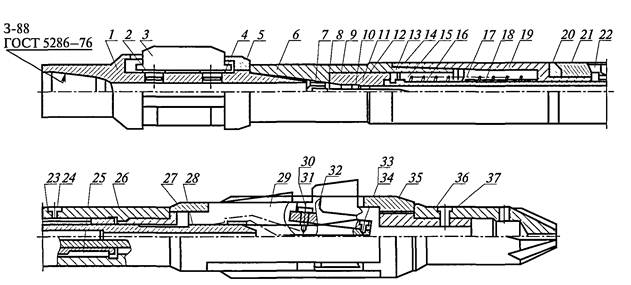

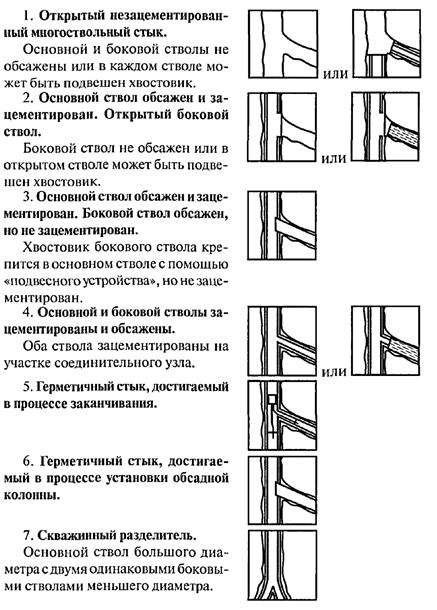

5.1.4. УВУ (рис. 3) состоит из цилиндрического корпуса 6, в котором на втулке 7 укреплена игла 8, оснащенная насадкой 10, необходимой для прохода жидкости, и уплотнительным кольцом 11 и связанная с поршнем 9, толкателем 16 и возвратной пружиной 17, служащими в свою очередь для выдвижения трех рычагов 29 с резцами 32 из пазов патрона 26.

Резцы 32 крепятся к рычагам 29 винтами 30, 31 и 33, 34.

Выдвижение рычагов ограничивается кольцевой опорой 27 и ограничителем 35.

Поршень 9 снабжен уплотнительным кольцом 12.

В верхней части толкателя 16 установлены кольцо 13, распорная втулка 15 и возвратная пружина 17.

На уровне рычагов в толкателе установлено пружинное кольцо 28 для фиксации рычагов 29 в транспортном положении.

В корпусе 19 расположены шпонки 25, взаимодействующие со вставкой 21, которая закреплена относительно корпуса 19 фиксатором 22, пружиной 23, гайкой 20 и винтом 24.

Вставка 21 соединена с патроном 26 метрической конической резьбой МК 90´6´1:16.

На патрон 26 снизу навинчен и зафиксирован винтом 37 наконечник 36 с лопастями для разбуривания цементных пробок.

Центрирование УВУ осуществляется тремя направляющими 3, расположенными в пазах корпуса 1 и застопоренными кольцом 5.

При прокачивании бурового раствора под действием перепада давления посредством поршней 2 с установленными на них уплотнительными кольцами 4 направляющие выдвигаются и достигается усиление центрирования УВУ.

5.1.5. Принцип действия устройства.

УВУ опускают на бурильных трубах в скважину до интервала вырезания обсадной колонны. После этого включают ротор, а затем буровой насос.

Рис. 3. Универсальное вырезающее устройство УВУ.168

При прохождении бурового раствора через кольцевой зазор между иглой 8 и насадкой 10 возникает перепад давления, под действием которого поршень 9 перемещает вниз толкатель 16, сжимая пружину 17.

Толкатель в свою очередь выдвигает из пазов патрона 26 рычаги 29 до соприкосновения резцов 32 со стенками обсадной колонны.

Резцы прорезают стенку колонны, после чего рычаги выдвигаются в рабочее положение до упорного кольца 27 и ограничителя 35.

При этом насадка 10 вместе с поршнем 9 опускается вниз, увеличивая отверстие для прохода бурового раствора между иглой 8 и насадкой 10.

О выходе рычагов в рабочее положение сигнализирует снижение давления в нагнетательной линии.

При равномерной подаче вниз инструмент продолжает резание колонны до заданной глубины, превращая в металлическую стружку обсадную колонну.

При отрыве резцов от забоя и прекращении подачи бурового раствора поршень 9 с толкателем 16 возвращается под действием пружины 17 в исходную позицию.

Толкатель 16, перемещаясь вверх, при помощи пружинного кольца 28 возвращает рычаги 29 в транспортное положение.

В случае незакрытия рычагов они при подъеме инструмента упираются в торец колонны, а при создании тягового усилия в 22-40 кН фиксатор 22 выходит из зацепления с корпусом 19, в результате чего толкатель 16 перемещается относительно патрона 26 вверх, освобождая пазы патрона для захода рычагов с резцами.

При этом рычаги занимают транспортное положение и не могут выдвинуться даже при прокачивании бурового раствора, что позволяет осуществлять циркуляцию в случае прихвата вырезающего устройства в открытом стволе или внутри обсадной колонны.

5.2. Устройство вырезающее УВ.114

5.2.1. УВ.114 предназначено для вырезания участка обсадной колонны диаметром 140-146 мм (ТУ 39-1190-87).

5.2.2. Техническая характеристика УВ.114 (табл. 4).

Таблица 4

|

114 |

|

|

Диаметр по раскрытым резцам, мм |

175 |

|

Длина, мм, не более |

1890 |

|

Масса, кг |

120 |

|

Присоединительная резьба по ГОСТ 5286-75 |

З-88 |

|

Количество резцов в комплекте на сборку, шт. |

5 |

|

Осевая нагрузка на резцы, кН, не более |

40 |

|

Частота вращения, с-1 (об/мин) |

0,5 - 1,5 (30 - 90) |

|

Количество прокачиваемой жидкости, м3/с |

0,01 - 0,016 |

|

Температура рабочей среды, °С, не более |

100 |

|

Средняя механическая скорость вырезания, м/с (м/ч) |

0,00019 (0,7) |

|

Перепад давления на устройстве, МПа |

2,0 - 4,0 |

|

Проходка на комплект резцов, м, не менее |

9 |

|

Вид промывочной жидкости |

Вода или буровой раствор без добавок абразивных утяжелителей |

5.3. Устройство вырезающее УВ.216

5.3.1. УВ.216 предназначено для вырезания участка обсадной колонны диаметром 245 мм.

5.3.2. Технические характеристики УВ.216 (табл. 5).

Таблица 5

|

216 ± 1,15 |

|

|

Диаметр направляющей, мм |

230 ± 2,3 |

|

Диаметр по раскрытым резцам, мм |

280 ± 2,6 |

|

Длина, мм |

2030 ± 14 |

|

Масса, кг, не более |

275 ± 11 |

|

Присоединительная резьба по ГОСТ 5286-75 |

З-117 |

|

Количество резцов в комплекте на сборку, шт. |

5 |

|

Осевая нагрузка на резцы, кН, не более |

40 |

|

Частота вращения, с-1, в пределах |

0,5 - 1,0 |

|

Количество прокачиваемого бурового раствора, м3/с |

0,012 - 0,020 |

|

Температура рабочей среды, °С, не более |

100 |

|

Перепад давления на устройстве, МПа, в пределах |

2,0 - 4,0 |

|

Средняя механическая скорость вырезания, м/ч, не менее |

0,4 |

|

Масса комплекта поставки, кг |

375 ± 15 |

|

Установленный ресурс, ч |

200 |

|

Вид промывочной жидкости |

Вода или буровой раствор без добавок абразивных утяжелителей |

5.4. Труборезы наружные механические (РН)

Таблица 6

|

Шифр типоразмера трубореза |

РВ-42 |

РВ-50 |

РВ-60 |

РВ-73 |

РВ-89 |

|

Условный диаметр срезаемых труб, мм |

33 - 42 |

48 - 50 |

60 - 63,5 |

60 - 73 |

73 - 89 |

|

Наружный диаметр корпуса, мм |

78 |

91 |

110 |

120 |

136 |

|

Внутренний проходной диаметр, мм |

59 |

69 |

86 |

96 |

110 |

|

Присоединительная резьба |

внкт 60 |

ВНКТ 73 |

ВНКТ 89 |

ВНКТ 102 |

ВНКТ 114 |

|

Шифр типоразмера трубореза |

РВ-102 |

РВ-114 |

РВ-127 |

РВ-140 |

РВ-146 |

|

Условный диаметр срезаемых труб, мм |

89 - 102 |

102 - 114 |

114 - 127 |

127 - 140 |

140 - 146 |

|

Наружный диаметр корпуса, мм |

150 |

180 |

190 |

206 |

232 |

|

Внутренний проходной диаметр, мм |

12 |

149 |

158 |

174 |

192 |

|

Присоединительная резьба |

ВНКТ 140 |

ВНКТ 168 |

ВНКТ 178 |

ВНКТ 194 |

ВНКТ 192 |

5.5. Фрезы раздвижные гидравлические для вырезания обсадной колонны диаметром от 114 до 219 мм

Таблица 7

|

Обозначение |

Наружный диаметр, мм |

Диаметр вырезаемой обсадной колонны, мм |

Присоединительная резьба по ГОСТ 28487-90 |

|

ФР-95/114 |

92 |

114 |

З-76 |

|

ФР-114/140 |

114 |

140 |

З-86 |

|

ФР-114/146 |

114 |

146 |

З-86 |

|

ФР-146 |

114 |

146 |

З-86 |

|

ФР-146М |

114 |

146 |

З-86 |

|

ФР-168 |

140 |

168 |

З-88, З-86 |

|

ФР-219 |

185 |

219 |

З-147 |

Изготовитель НПП «Азимут», г. Уфа.

5.6. Фрезы колонные раздвижные для вырезания участков обсадной колонны диаметром от 114 до 219 мм

Таблица 8

|

Типоразмер |

Наружный диаметр, мм |

Диаметр вырезаемой обсадной колонны, мм |

Наружный диаметр по раскрытым лопастям, мм |

Присоединительная резьба |

|

ФКР-114 |

92 |

114 |

140 |

З-66 |

|

ФКР-140/146 |

114 |

140/146 |

182 |

З-86 |

|

ФКР-168 |

138 |

168 |

215 |

З-88 |

|

ФКР-219 |

185 |

219 |

270 |

З-147 |

5.6.1. Техническая характеристика ФКР-146.

Таблица 9

|

Длина, мм |

1300 |

|

Присоединительная резьба по ГОСТ 28487-90 |

З-86 |

|

Расход промывочной жидкости при врезке, л/с |

8,0 - 8,5 |

|

Расход промывочной жидкости при фрезеровании, л/с |

12,0 |

|

Перепад давления на фрезе при врезке, МПа |

4,0 - 4,5 |

|

Перепад давления на фрезе при фрезеровании, МПа |

2,5 - 3,0 |

|

Частота вращения, с-1 (об/мин) |

0,63 - 0,42 (38 - 42) |

|

Нагрузка, т |

1 - 5 |

5.6.2. Техническая характеристика ФКР-168.

Таблица 10

|

Длина, мм |

1704 |

|

Присоединительная резьба по ГОСТ 28487-90 |

З-88 |

|

Расход промывочной жидкости при врезке, л/с |

8,0 - 8,5 |

|

Расход промывочной жидкости при фрезеровании, л/с |

12,0 |

|

Перепад давления на фрезе при врезке, МПа |

4,0 - 4,5 |

|

Перепад давления на фрезе при фрезеровании, МПа |

2,5 - 3,0 |

|

Частота вращения, с-1 (об/мин) |

0,63 - 1,0 (38 - 60) |

|

Нагрузка, т |

1 - 5 |

Изготовитель НПП «Азимут», г. Уфа.

5.7. Расширители раздвижные гидравлические

Таблица 11

|

Обозначение |

Диаметр расширителя в транспортном положении, мм |

Диаметр расширителя в рабочем положении, мм |

Присоединительная резьба по ГОСТ 28487-90 |

|

РРГ-114/146 |

144 |

146 |

З-76 |

|

РРГ-114/152 |

114 |

152 |

З-76 |

|

РРГ-120/240 |

120 |

240 |

З-86 |

|

РРГ-132/168 |

132 |

168 |

З-88 |

|

РРГ-138/280 |

138 |

280 |

З-88 |

|

РРГ-185/380 |

185 |

380 |

З-147 |

Изготовитель НПП «Азимут», г. Уфа.

5.8. Расширители раздвижные

Таблица 12

|

Обозначение |

Наружный диаметр корпуса, мм |

Наружный диаметр по выдвинутым лопастям, мм |

Присоединительная резьба по ГОСТ 28487-90 |

|

РР-114/152 |

114 |

152 |

З-86 |

|

РР-120/240 |

120 |

240 |

З-86 |

|

РР-132/168 |

132 |

168 |

З-88 |

|

РР-138/280 |

138 |

280 |

З-88 |

|

РР-185/380 |

185 |

380 |

З-147 |

5.8.1. Техническая характеристика РР-120/240.

Таблица 13

|

Длина, мм |

1590 |

|

Присоединительная резьба по ГОСТ 28487-90 |

З-86 |

|

Расход промывочной жидкости, л/с |

10 - 12 |

|

Перепад давления на фрезе, МПа |

4,0 |

|

Частота вращения, с-1 (об/мин) |

1,33 - 3,0 (80 - 180) |

|

Нагрузка, т |

1 - 2,5 |

5.8.2. Техническая характеристика РР-132/168.

Таблица 14

|

Длина, мм |

1190 |

|

Присоединительная резьба по ГОСТ 28487-90 |

З-88 |

|

Расход промывочной жидкости, л/с |

12 - 14 |

|

Перепад давления на фрезе, МПа |

3,0 |

|

Частота вращения, с-1 (об/мин) |

1,33 - 3,0 (80 - 180) |

|

Нагрузка, т |

1 - 2,5 |

Изготовитель «Буринтех», г. Уфа.

5.9. Техническая характеристика РР-168 и РР-178

Таблица 15

|

Параметры |

Модель |

|

|

РР-168 |

РР-178 |

|

|

Длина, мм |

1425 |

1425 |

|

Диаметр корпуса, мм |

140 |

150 |

|

Диаметр скважины, мм |

300 |

330 |

|

Масса, кг |

72 |

80 |

|

Количество лопастей (комплект) на сборку, шт. |

3 |

3 |

|

Средняя проходка на комплект лопастей, не менее, м: |

||

|

для мягких пород |

40 |

40 |

|

для средних пород |

20 |

20 |

|

для твердых пород |

5 |

5 |

Изготовитель - Опытный завод ВНИИБТ, г. Котово.

5.10. Труборезы внутренние механические (РВ)

Таблица 16

|

Шифр типоразмера трубореза |

РВ 48 |

РВ 60 |

РВ 73 |

РВ 89 |

РВ 102 |

РВ 114 |

РВ 127 |

РВ 140 |

|

Условный диаметр срезаемых труб, мм |

48 |

60 |

73 |

89 |

102 |

114 |

127 |

140 |

|

Наружный диаметр корпуса, мм |

36 |

47,6 |

57,5 |

67 |

82 |

90 |

102 |

110 |

|

Присоединительная резьба |

З-30 |

З-38 |

З-50 |

З-50 |

З-66 |

З-73 |

З-76 |

З-88 |

|

Шифр типоразмера трубореза |

РВ 146 |

РВ 168 |

РВ 178 |

РВ 194 |

РВ 219 |

РВ 245 |

РВ 273 |

РВ 299 |

|

Условный диаметр срезаемых труб, мм |

146 |

168 |

178 |

194 |

219 |

245 |

273 |

299 |

|

Наружный диаметр корпуса, мм |

117 |

133 |

143 |

159 |

188 |

210 |

241 |

266 |

|

Присоединительная резьба |

З-101 |

З-108 |

З-117 |

З-117 |

З-147 |

З-147 |

З-147 |

З-147 |

5.11. Прорезание и создание щелевидного «окна» в обсадной колонне производится с помощью фрезеров - райберов различной конструкции в сочетании с клиновым отклоняющим устройством (изготовители НПО «Буровая техника», Буртехмаш, Биттехника и др.).

5.11.1. Основные технические размеры фрезеров - райберов типа ФРС приведены в табл. 17, 18.

Таблица 17

Краткая характеристика фрезеров - райберов

|

Основные размеры, мм |

Масса, кг |

|||

|

Диаметр конуса |

Общая длина |

|||

|

начальный |

конечный |

|||

|

1. ФРС-168-1 |

130 |

50,0 |

380 |

26,0 |

|

ФРС-168-2 |

142 |

70,0 |

496 |

40,0 |

|

ФРС-168-3 |

142 |

110,0 |

500 |

46,0 |

|

2. Комбинированный райбер |

142 |

50,0 |

520 |

52,0 |

|

3. РПМ-168 |

143 |

79,6 |

404 |

38,5 |

|

4. РУ-168 |

142 |

50,0 |

456 |

43,0 |

|

5. ФРЛ-143 |

143 |

- |

1000 |

85,0 |

|

6. КРИЗ-168 |

||||

|

Фрезер-райбер |

142 |

- |

650 |

34,0 |

|

Фрезер - долото |

142 |

- |

260 |

14,0 |

|

7. РК-118 |

118 |

- |

593 |

47,0 |

|

8. РК-146 |

143 |

- |

1670 |

99,0 |

Таблица 18

Краткая характеристика комплектов фрезеров

|

Комплект фрез (КФ-124) для 146-мм колонны |

Комплект фрез (КФ-142) для 168-мм колонны |

Комплект фрез (КФ-151) для 178-мм колонны |

|

|

Диаметр, мм |

124 |

142 |

151 |

|

Частота вращения, с-1 |

0,5 - 2,0 |

0,5 - 2,0 |

0,5 - 2,0 |

|

Присоединительная резьба |

З-76 |

З-88 |

З-88 |

|

Условный диаметр колонны, мм |

146 |

168 |

178 |

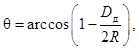

5.11.2. Фрезер-райбер (ФРС) изготавливается в комплекте, в который входят три райбера для последовательного увеличения «окна».

5.12. Основными элементами клина-отклонителя являются три узла: опора, клин-отклонитель и спускной клин. Опора имеет плашечные захватные устройства для закрепления ее с клином в обсадной колонне. Спускной клин (табл. 19) соединяется с клином-отклонителем двумя болтами и служит для спуска отклонителя в скважину.

Таблица 19

Основные размеры клиньев - отклонителей, стационарных для обсадных колонн диаметром 146 - 168 мм (ТУ 39-01-596-80, ТУ 26-02-206-75)

|

Диаметр клина, мм |

Длина, мм |

Угол наклона, град |

Масса, кг |

Форма клина |

|

|

ОП-168 |

136 |

6000 |

1,5 |

490 |

Плоский |

|

ОТЗ-115-1 |

115 |

5865 |

2,5 |

315 |

Желобчатый |

|

ОТЗ-134-1 |

134 |

6140 |

2,5 |

416 |

Желобчатый |

|

ОЗС1-168 |

136 |

4900 |

2,5 |

- |

Желобчатый |

Таблица 20

Основные размеры клиньев - отклонителей для обсадных колонн 146 - 178 мм

|

Наименование |

коп-115.М |

коп-115.П |

коп-115.С |

коп-135.М |

коп-135.П |

коп-135.С |

коп-140.М |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Наружный диаметр, мм |

115 |

115 |

115 |

135 |

135 |

135 |

140 |

|

Длина клина в сборе |

3955 |

4390 |

4505 |

5135 |

5135 |

5340 |

5260 |

|

Длина желоба клина, мм |

2500 |

2580 |

2500 |

3100 |

3100 |

3120 |

3200 |

|

Длина наклона желоба клина, град |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

|

Условный диаметр обсадной колонны, мм |

146 |

146 |

146 |

168 |

168 |

168 |

178 |

|

Масса, кг |

195 |

225 |

230 |

305 |

305 |

340 |

350 |

VI. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ К ЗАБУРИВАНИЮ ДОПОЛНИТЕЛЬНОГО СТВОЛА

6.1. Строительство дополнительных наклонных и горизонтальных стволов из эксплуатационной колонны может осуществляться в зависимости от конструкции и проектной глубины скважины, с помощью стационарной буровой установки, а также с передвижных установок грузоподъемностью не менее 60 тонн, например, А 60/80, АРБ-100, БР-125, КОРО-80, МБУ-60/80ВС (Россия), а также зарубежных передвижных установок (табл. 21, 22, 23, 24).

Таблица 21

Технические параметры агрегатов для ремонта и бурения скважин

|

Тип установки |

||||

|

АР-60 |

А60/80 |

АРБ-100 |

БР-125 |

|

|

1 |

2 |

3 |

4 |

5 |

|

Грузоподъемность на крюке, кН: |

||||

|

номинальная |

- |

600 |

- |

750 |

|

максимальная |

600 |

800 |

1000 |

900 |

|

Наибольшая глубина скважин, м: при бурении: |

||||

|

бурильные трубы диаметром 114 мм |

2000 |

2000 |

2500 |

- |

|

бурильные трубы диаметром 89 мм |

2500 |

2500 |

3500 |

2500 |

|

при ремонте и освоении: |

||||

|

трубы диаметром 89 мм |

3500 |

3500 |

5000 |

- |

|

трубы диаметром 73 мм |

5000 |

5000 |

8000 |

6400 |

|

Диапазон скоростей подъема крюка, м/с |

0,19- 1,6 |

0,13 - 1,6 |

0,15 - 1,44 |

0,1 - 1,54 |

|

Номер схемы привода установки* |

1 |

1 |

1 |

1 |

|

Суммарная мощность привода основных механизмов установки, кВт: |

220 |

220 |

330 |

500 |

|

буровой лебедки |

220 |

220 |

320 |

302 |

|

ротора |

160 |

160 |

130 |

170 |

|

буровых насосов |

220 (2 шт.) |

220 (2 шт.) |

220 (2 шт.) |

470 (2 шт.) |

|

Оснастка талевой системы |

3´4 |

3´4 |

4´5 |

4´5 |

|

Диаметр каната, мм |

25 |

25,5 |

25 |

25 |

|

Мощность бурового насоса, кВт |

110 |

110 |

110 |

235 |

|

Наибольшее рабочее давление, МПа |

32 |

32 |

32 |

40 |

|

Наибольшая (идеальная) подача, дм3/с |

22 |

22 |

22 |

26,7 |

|

Длина свечи, м |

16 |

16 |

16 |

16-21 |

|

Диаметр отверстия в столе ротора, мм |

410 |

410 |

410 |

560 |

|

Тип вышки |

Телескопическая двухсекционная наклонная |

|||

|

Угол наклона вышки в рабочем положении |

6° |

6° |

4° 31' |

3°30' |

|

Расстояние от торца рамы до оси скважины, мм |

1050 |

1050 |

2070 |

1650 |

|

Высота мачты от земли до оси крон-блока, м |

22 |

22,4 |

30 |

39 |

|

Высота пола рабочей площадки, м |

1,2 - 2,5 |

1,2 - 2,5 |

2,2 - 4,0 |

6,4 |

|

Просвет для установки стволовой части сборки превенторов, м |

2,2 |

2,2 |

3,2 |

5,05 |

|

Емкость магазинов полатей (для бурильных труб диаметром 73 мм при длине свечи 12 м), м |

3000 |

3000 |

5200 |

4600 (при длине свечи 16 м) |

|

Монтажная база |

КрАЗ-65101 |

БАЗ-69507 |

БАЗ-69507 |

Шасси МЗКТ-79191, прицеп 4МЗАП-9859 |

|

Масса установки, кг |

26000 |

37000 |

12500 |

265000 |

____________

* Привод буровой лебедки и ротора осуществляется от общего двигателя, привод буровых насосов индивидуально.

Изготовители: АР-60, А 60/80, АРБ-100 - НПАК «Ранко»; АРБ-100 - АООТ «Кунгурский машиностроительный завод»; БР-125 - АООТ«ВЗБТ».

Таблица 22

Краткая спецификация на самоходные буровые установки фирмы «IRI»

|

125 |

100 |

80 |

|

|

Серия |

750 |

400 |

300 |

|

Применение |

Бурение, ремонт |

Бурение, ремонт |

Бурение, ремонт, освоение |

|

Мощность, л.с. (кВт) |

800 (600) |

500 (375) |

360 (270) |

|

Количество двигателей |

2 |

1 |

1 |

|

Грузоподъемность мачты, т (API 4F) |

125 (160) |

100 (125) |

80 (100) |

|

Высота мачты, м |

35,6 |

32,3 |

29,3 |

|

Наружные оттяжки |

Есть |

Есть |

Есть |

|

Оснастка талей |

6´5 |

5´4 |

5´4 |

|

Стойки для низких температур |

Есть |

Есть |

Есть |

|

Тип лебедки (О - однобарабанная, Д - двухбарабанная) |

о/д |

о/д |

о/д |

|

Грузоподъемность одной тали, т |

18,5 |

18,5 |

18,5 |

|

Тип вращательного привода |

Механический |

Гидравлический, механический |

Гидравлический, механический |

Таблица 23

Краткая спецификация на самоходные буровые установки фирмы «IDECO»

|

Мощность, л. с. |

Средний вес, т |

Габаритные размеры, м |

Высота мачты, м |

Грузоподъемность мачты, т |

|||

|

длина |

ширина |

высота |

|||||

|

DIR-3000 |

329 |

36,8 |

16,7 |

2,5 |

4,0 |

29,4 |

89,0 |

|

DIR-5000 |

375 |

46,0 |

17,7 |

2,5 |

4,0 |

31,8 |

92,8 |

|

DIR-7000 |

750 (2 агрег.) |

56,0 |

19,5 |

3,0 |

4,0 |

33,8 |

115,0 |

|

DIR-800 |

882 (2 агрег.) |

62,5 |

19,8 |

3,0 |

4,0 |

34,1 |

158,3 |

|

DIR-900 |

950 (2 агрег.) |

69,6 |

19,8 |

3,0 |

4,0 |

34,1 |

200,0 |

Таблица 24

Техническая характеристика НБО 2500/160 ДПБМ

|

1600 (160) |

|

|

Условная глубина бурения, м |

2500 |

|

Скорость подъема крюка, м/с |

0,15 - 1,5 |

|

Диаметр отверстия в столе ротора, мм |

700 |

|

Отметка пола буровой площадки, м |

6,6 |

|

Мощность на входе буровой лебедки, кВт |

550 |

|

Диаметр барабана лебедки и его длина, мм |

450´990 |

|

Торможение колонн труб при спуске |

Ленточным тормозом и вспомогательным тормозом типа ТЭП-45У |

|

Регулирование подачи долота |

Тормозом типа ТЭП-45У |

|

Диаметр талевого каната, мм |

28 |

|

Оснастка талевой системы |

4´5 |

|

Мощность бурового насоса УНБТ-600, кВт |

600 |

|

Максимальное рабочее давление насоса, МПа |

35 |

|

Ротор типа Р-700 с угловым редуктором |

|

|

Максимальный крутящий момент на столе ротора, кгс×м |

5000 |

|

Вертлюг УВ-160 МА с коническим подшипником |

|

|

Максимальное рабочее давление в вертлюге, МПа |

35 |

|

Тип вышки |

С передней открытой гранью, наклонная, из трех модульных секций |

|

монтаж |

в горизонтальном положении |

|

подъем в рабочее положение |

с помощью телескопических гидроцилиндров |

|

Полезная высота вышки, м |

31 |

|

Длина бурильной свечи, м |

18 |

|

Вместимость магазинов бурильных свечей |

1000 м трубы стальные Æ 114 мм; 2052 м трубы ЛБТ Æ 129 мм; 120 м трубы УБТ Æ 203 мм |

|

Основание буровой площадки |

Поперечного типа, на телескопических стойках, поднимаемое с помощью талевой системы или крана |

|

Нагрузка на подроторные балки, кН (тс) |

1600 (160) |

|

Нагрузка на подсвечник, кН (тс) |

960 (96) |

|

Средства механизации: |

|

|

захват бурильных труб |

пневмоклинья ПКР-560М-ОР |

|

свинчивание и развинчивание труб |

ключ буровой типа АКБ |

|

грузоподъемные работы |

пневмолебедка 3 тс |

|

тали ручные червячные для монтажа ПВО- 5 тс и в модуле насоса - 0,2 тс |

6.2. При использовании передвижных буровых установок произвести монтаж бурового оборудования: вышки или мачты достаточной грузоподъемности, ротора, обеспечивающего вращение инструмента с частотой 0,5 - 1,5 с-1, насоса с производительностью до 0,020 м3/с, циркуляционной системой с двух-трех ступенчатой очисткой и контрольно-измерительными приборами.

6.3. Провести все необходимые ремонтно-изоляционные работы согласно Инструкции по ликвидации, консервации скважин и оборудования их устьев и стволов, утвержденной постановлением коллегии Госгортехнадзора России от 19.08.94 № 51.

6.4. Если это необходимо, то на устье скважины монтируется и спрессовывается противовыбросовое оборудование согласно Техническим условиям на монтаж ПВО.

6.5. Провести с помощью гироскопического инклинометра измерение параметров фактической траектории скважины.

6.6. Установить пакер или цементный мост (не менее 50 м) внутри обсадной колонны для отсечения нижней части обсадной колонны.

6.7. Прошаблонировать эксплуатационную колонну трубчатым шаблоном длиной не менее 3 м и диаметром на 3 - 4 мм менее внутреннего диаметра колонны.

6.8. Определить местоположение муфтовых соединений обсадных труб с помощью магнитного локатора муфт.

6.9. Проверить герметичность эксплуатационной колонны путем ее опрессовки давлением, величина которого определяется геологической службой предприятия.

6.10. Рекомендуется провести дефектоскопию обсадной колонны.

6.11. При отсутствии цементного кольца за обсадной колонной прострелять колонну ниже интервала забуривания и произвести затрубное цементирование с подъемом цемента не менее чем на 20 м выше интервала забуривания.

6.12. Оборудование и инструмент должны обеспечить возможность работы с использованием бурильного инструмента Æ 73 мм и Æ 89 мм.

6.13. Комплект переводников, калибраторов, центраторов, забойных двигателей, отклонителей, шаблонов для долот и колонны должен соответствовать внутреннему диаметру колонны и позволять собирать КНБК в любых сочетаниях. При сборке бурильных труб Æ 73 мм или Æ 89 мм в свечи с приемных мостков БУ производится их контрольный замер и шаблонирование. Длина шаблона 50 мм.

VII. УСТАНОВКА ЦЕМЕНТНОГО МОСТА

7.1. С помощью каверномера, профилемера определить поперечные размеры ствола скважины в интервале установки цементного моста.

7.2. Произвести замер фактической температуры в интервале установки моста.

7.3. Определить марку цемента и количество реагентов - регуляторов сроков схватывания тампонажного раствора исходя из динамической температуры и расчетной продолжительности процесса цементирования.

7.4. Произвести спуск бурильных труб или НКТ до нижней отметки устанавливаемого моста, промыть скважину до полного выравнивания параметров бурового раствора.

7.5. Произвести технологическую операцию по установке цементного моста.

7.6. Произвести подъем бурильных труб до верхней отметки моста.

7.7. Промыть скважину для удаления излишнего цементного раствора, поднять инструмент и оставить скважину на время затвердения цемента - ОЗЦ.

VIII. ТЕХНОЛОГИЯ ВЫРЕЗАНИЯ ЩЕЛЕВИДНОГО «ОКНА» И ЧАСТИ ОБСАДНОЙ КОЛОННЫ

8.1. Технология вырезания части обсадной колонны

8.1.1. В зависимости от диаметра обсадной колонны выбрать бурильный инструмент диаметром 73 мм или 89; 101,6; 114,3 мм и утяжеленные бурильные трубы диаметром 95 мм или 108 мм, 146 мм длиной не менее 80 - 100 м. Бурильный инструмент спрессовать для проверки на герметичность.

8.1.2. В случае применения универсального вырезающего устройства (УВУ - 168, 178, 219, 216/245) для работы на технической воде используется УВУ с насадкой в заводской сборке, а для работы на буровом растворе необходимо установить насадку с проходным сечением 14 мм.

8.1.3. Проверить надежность раскрытия и закрытия резцов вырезающего устройства путем прокачивания через него воды или бурового раствора в количестве 0,01 - 0,012 м3/с, при этом перепад давления на устройстве должен быть в пределах 2,0 - 4,0 МПа. При прокачивании воды или бурового раствора резцы должны выдвигаться из корпуса, а после прекращения циркуляции полностью «утапливаться» в корпус.

8.1.4. В состав инструмента рекомендуется включать ударные механизмы - ясы.

8.1.5. После спуска вырезающего устройства на проектную глубину, ниже муфтового соединения на 0,5 - 1,0 м, приступить к прорезанию стенок обсадной колонны.

8.1.5.1. Участок эксплуатационной колонны, подлежащий удалению с помощью вырезающего устройства типа УВУ (конструкции ВНИИБТ, фирмы VEATHERFORD марки HI-FLOV или других, выпускающихся размером от 5,5" до 13,375"), определяется исходя из геолого-технических условий осложненного ствола, наличия качественного цемента за колонной и величины проектного смещения нового забоя от забоя ранее пробуренной скважины [4, 5, 6, 11, 12, 23].

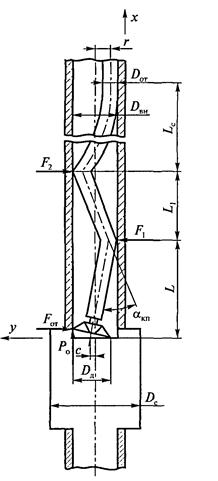

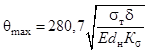

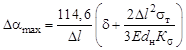

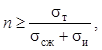

Необходимая длина вырезаемого участка обсадной колонны с учетом осложнений, обусловленных желобообразованием, определяется по формуле

![]() (17)

(17)

где L - длина вырезаемого участка, м;

l1 - расстояние от торца долота до искривленного переводника отклонителя, м;

R - радиус искривления ствола скважины, м;

К - коэффициент, учитывающий возможное увеличение интервала забуривания, К = 1,1;

(18)

(18)

где q - угол выхода долота из скважины, град;

Dд - диаметр долота, м;

Dз - диаметр замка бурильной колонны, м.

8.1.6. Уточнение интервала вырезки и отбивки муфт можно дополнительно произвести с помощью ГК-ЛМ в эксплуатационной колонне и бурильном инструменте.

Собрать компоновку в такой последовательности: УВУ, одна труба УБТ, репер, бурильные трубы.

Произвести точный замер расстояния от репера до вырезающих ножей УВУ.

Компоновка опускается до глубины производства работ согласно «меры» бурильного инструмента. По окончании спуска бурильного инструмента по реперу производится привязка вырезающего устройства относительно муфтовых соединений эксплуатационной колонны геофизическими методами, например локатором муфт (ГК-ЛМ) путем наложения кривых ГК-ЛМ в бурильном инструменте и ГК-ЛМ в обсадной колонне.

8.1.7. Включить ротор и вращать бурильную колонну (вырезающее устройство) с частотой 0,5 - 1,0 с-1 (30 - 60 об/мин).

При фрезеровании колонн из сталей J-55, К-55 подбирается повышенная частота вращения и пониженная нагрузка.

При фрезеровании колонн из сталей Р-110 и N-80 лучше использовать пониженную частоту вращения и пониженную нагрузку.

8.1.8. Включить буровой насос и прокачивать буровой раствор в количестве 0,01 - 0,012 м3/с.

8.1.9. Через 15 - 20 мин приступить к подаче инструмента вниз при осевой нагрузке на резцы от 5 до 10 кН, постепенно увеличивая количество прокачиваемой жидкости до 0,014 - 0,016 м3/с. Прорезание стенок обсадной колонны фиксируется по резкому снижению перепада давления на 1,0 - 1,5 МПа, что характеризует полное раскрытие резцов вырезающего устройства.

Фрезерование желательно вести без наращивания колонны, особенно при плохом качестве цементирования обсадной колонны. После окончания фрезерования секции до искусственного забоя в обсадной колонне должно оставаться не менее 35 - 40 м.

8.1.10. После появления в буровом растворе на поверхности металлической стружки шириной не менее 5 мм и заколонного цементного камня приступить к торцеванию обсадной колонны при частоте вращения инструмента 1 - 1,5 с-1 (60 - 90 об/мин) и осевой нагрузке до 40 кН.

8.1.11. Через каждые 0,5 - 1,0 м фрезерования обсадной колонны производится профилактическая промывка.

Лучшим с точки зрения выносной способности металлической стружки при фрезеровании являются полимерные растворы, на втором месте - глинистые растворы, а затем - растворы на нефтяной основе. При этом рекомендуется минимальная вязкость бурового раствора 30 сП.

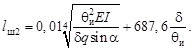

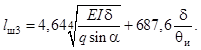

8.1.12. Скорость потока бурового раствора является решающим фактором для обеспечения выноса стальной стружки в процессе фрезерования секции. Минимальная необходимая скорость потока в затрубном пространстве определяется по формуле

(19)

(19)

где vм - скорость потока раствора в кольцевом пространстве, м/с;

dт - внутренний диаметр обсадной колонны, мм;

Dбт - наружный диаметр бурильных труб или УБТ, мм;

r - плотность бурового раствора, кг/м3.

8.1.13. Для уменьшения возможности возникновения осложнений, связанных со стальной стружкой, рекомендуется прокачивать вязкие пачки раствора через каждые 3,0 - 4,5 м фрезерования обсадной колонны.

Для этого останавливают процесс фрезерования и закачивают на забой пачку раствора вязкостью 70 - 80 сП при подаче около 0,008 м3/с.

8.1.14. При фрезеровании обсадной колонны в скважине с большим углом наклона перед прокачкой высоковязкой пачки раствора рекомендуется закачать пачку раствора с низкой вязкостью. Минимальная скорость бурового раствора в кольцевом пространстве должна быть 0,65 - 0,70 м/с.

8.1.15. Процесс разрушения обсадной колонны продолжается до проектной глубины или полного срабатывания резцов УВУ, которое сопровождается резким изменением механической скорости (в зависимости от группы прочности обсадной колонны скорость разрушения может составить 0,4 - 1,2 м/ч, муфтового соединения - 0,1 - 0,3 м/ч).

8.1.16. Перед подъемом бурильного инструмента на поверхность приподнять инструмент над «забоем» на 0,1 - 0,2 м и промыть скважину в течение 1 - 1,5 цикла с производительностью насоса 0,014 - 0,016 м3/с.

8.1.17. Отключить насос и произвести подъем вырезающего устройства из скважины.

8.1.18. Для продолжения работы заменить резцы, произвести спуск инструмента в скважину так, чтобы резцы находились на 0,3 - 0,5 м выше нижней отметки вырезанного участка колонны, и продолжить торцевание. В случае необходимости осуществляется разрушение муфтового соединения обсадной колонны.

8.1.19. После завершения технологического этапа вырезания участка обсадной колонны промыть скважину и произвести подъем вырезающего устройства из скважины.

8.1.20. Уточнить длину вырезанного участка обсадной колонны электрокаротажем (при необходимости).

8.1.21. Провести техническое обслуживание вырезающего устройства.

8.1.22. Спустить «открытый конец» бурильного инструмента. Скважину тщательно промыть для удаления металлической стружки и по специальному плану произвести установку цементного моста с ускорителем схватывания с таким расчетом, чтобы высота цементного камня была выше верхней и ниже нижней части выреза колонны на 30 - 50 м.

8.1.23. После ОЗЦ в течение 48 ч цемент разбурить «прямой» неориентируемой КНБК до верхней части вырезанного участка плюс 0,5 м, с тем чтобы не допустить работу долота в обсаженной части во избежание поломки зубьев.

8.2. Технология создания щелевидного «окна» в обсадной колонне

8.2.1. Вскрытие «окна» в обсадной колонне осуществляется с помощью направляющего клина-отклонителя и фрезеров - райберов [23, 24, 25, 26, 29].

8.2.2. Подготовительные работы производятся согласно разд. 6.

8.2.3. Перед спуском клина-отклонителя провести следующие операции.

8.2.3.1. Оценка возможности свободного спуска клина-отклонителя к месту его установки осуществляется с помощью печати, а затем направлением (шаблоном), имеющим следующие основные размеры:

Dп = Dвн - (10 ¸ 12) мм; (20)

Dш = Dо + (3 ¸ 4) мм; (21)

Lш = Lо + (2 ¸ 3) м, (22)

где Dп, dвн, Dш, Do - соответственно диаметры печати, внутренний обсадной колонны, шаблона и клина-отклонителя;

Lш, Lo - соответственно длины шаблона и клина-отклонителя.

8.2.3.2. Определение глубины нахождения муфтовых соединений обсадной колонны с помощью локатора муфт или других устройств в целях установки клина-отклонителя между муфтами.

8.2.3.3. Установка цементного моста до 10 - 15 м выше интервала установки клина-отклонителя. Целесообразно эту операцию совмещать с изоляцией нижележащего участка обсадной колонны. Для получения качественного цементирования рекомендуется в нижней части моста устанавливать пробки (резиновые, резинометаллические, пакера взрывного действия и др.).

8.2.3.4. Разгрузкой веса бурильного инструмента проверить прочность цементного моста. Величина разгрузки в колоннах Æ 146 мм - 6 - 8 т, в колоннах Æ 168 мм - 10 - 12 т.

8.2.3.5. Поднять бурильный инструмент. Отбить искусственный забой скважины с помощью геофизических приборов.

8.2.4. Собранный клин-отклонитель ориентируется в нужном направлении и плавно ставится на забой. Создается осевая нагрузка, срезаются винты крепления плашек, клин перемещается вниз, разводятся плашки и клин-отклонитель закрепляется в обсадной колонне. Дальнейшим повышением осевой нагрузки срезают винты крепления спускного клина с клином-отклонителем и инструмент поднимается из скважины. Особое внимание следует обращать на точное определение места посадки клина на «забой».

8.2.5. В процессе работ допускается использование клиньев-отклонителей различных конструкций по техническим условиям, утвержденным руководством предприятия.

8.2.6. Допускается производить раскрепление трубного клина-отклонителя в колонне цементированием, при этом цементный раствор поднимается на высоту, превышающую длину клина на 20 - 30 м. После ОЗЦ цементную пробку разбуривают пикообразным долотом.

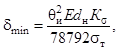

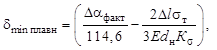

8.2.7. При заданных размерах клина-отклонителя длина вырезки окна определяется по формуле

![]() (23)

(23)

где Dот - диаметр отклонителя;

b - угол скоса клина.

8.2.8. С учетом технологических размеров райбера длина окна может определяться по формуле

![]() (24)

(24)

где Dк - внутренний диаметр обсадной колонны;

Dм, Dб - соответственно наименьший и наибольший диаметры райбера;

h - высота цилиндрической части райбера.

8.2.9. При применении клиньев - отклонителей с одинаковым углом скоса следует учитывать, что:

при использовании плоского клина по сравнению с желобообразным наибольшая возможная длина «окна» может быть увеличена на 350 - 380 мм;

при применении желобообразного клина моменты на разворот его и энергетические затраты на истирание в скважине увеличиваются;

при уменьшении угла скоса клина с 2,5 до 1,5° максимальная длина «окна» увеличивается в 1,5 раза.

8.2.10. Для снижения затрат на вскрытие «окна» рекомендуется применять плоский клин-отклонитель с переменным углом скоса (МОД): на начальной длине 2250 мм угол скоса составляет 1,5°, а далее, до 2500 мм, угол скоса увеличен до 10°. Это позволяет вскрывать «окно» одинакового диаметра по всей длине и обеспечивает получение минимальной его длины 1950 мм, а максимальной - 2850 мм, что удовлетворяет нормальным условиям бурения и крепления скважин.

8.2.11. Вскрытие «окна» райберами типа ФРС в комплекте осуществляется двумя способами.

8.2.12. Райбером № 1 при осевой нагрузке 20 - 25 кН колонна прорезается на 1,0 - 1,2 м. Затем пройденный интервал разрабатывается райбером № 2 при нагрузке 10 - 12 кН. После этого вновь работают райбером № 1 при осевой нагрузке 20 - 25 кН и колонна прорезается на полную длину скоса отклонителя с выходом райбера на 0,4 - 0,5 м ниже скоса отклонителя. Райбером № 2 прорабатывают этот интервал при нагрузке 10 - 12 кН. Последняя операция (расширение «окна» райбером № 3) производится при нагрузке 5 - 6 кН. Наиболее оптимальная частота вращения ротора составляет 1,5 с-1.

8.2.13. Райбером № 1 при нагрузке 20 - 25 кН прорезают колонну по длине конической части отклонителя. После этого последовательным спуском райберов № 2 и № 3 расширяют «окно» при нагрузке 5 - 12 кН. При работе райбера № 3 не следует увеличивать механическую скорость более 0,5 - 0,6 м/ч, так как при большей скорости «окно» может получиться неполноразмерным.

8.2.14. Комбинированный райбер рекомендуется применять как расширяющий взамен райбера № 3.

8.2.15. Фрезер-райбер прогрессивного резания (РПМ) и универсальный райбер (РУ) также предназначены для вскрытия «окна» за один проход (табл. 17). При применении этих райберов рекомендуется поддерживать осевую нагрузку при прохождении первого метра 10 кН, затем увеличивать ее до 20 кН при частоте вращения ротора 1,0 - 1,66 с-1.

Сочетание отклонителя МОД и райбера РУ обеспечивает лучшие условия вскрытия «окна» в колонне.

8.2.16. Фрезер-райбер ФРЛ-143 (табл. 17) предназначен также для прорезания «окна» за один проход и имеет ресурс - два «окна» при нагрузке 30 кН и частоте вращения 1,66 с-1.

8.2.17. Комплект режущего инструмента КРИЗ (табл. 17) включает Фрезер-райбер и фрезер-долото. С помощью первого, имеющего направляющий шток, достигается плавный выход из колонны. Фрезер-долото калибрует «окно» и часть ствола за ним, что гарантирует прохождение долота любого типа соответствующего размера. При проведении работ поддерживают осевую нагрузку 10 - 20 кН и частоту вращения 1,0 - 1,33 с-1.

8.2.18. Для повышения надежности прорезания «окна» в колонне на всю длину целесообразно придерживаться следующего.

8.2.18.1. Независимо от используемого фрезера - райбера первоначальное прорезание «окна» осуществлять райбером ФРС-168-1 на всю длину «окна». Если же райбер преждевременно износился до полного прохода «окна», заменить его аналогичным и продолжить работы.

8.2.18.2. Расширение и калибрование «окна» осуществлять одним из комбинированных райберов (РПМ, РУ, ФР1).

8.2.18.3. Режим промывки должен обеспечивать скорость восходящего потока в кольцевом пространстве не менее 0,8 - 1,0 м/с, так как при меньших скоростях на забое скапливается металлическая стружка, приводящая к преждевременному износу райбера и т.д.

8.2.18.4. При фрезеровании не допускается превышение рекомендуемых осевых нагрузок, что может обусловить преждевременный выход райбера из колонны, а также опасность смещения клина как в вертикальном, так и в радиальном направлении, что приведет к потере «окна».

8.2.18.5. Во избежание получения укороченного «окна» над райбером необходимо устанавливать УБТ с более высокой жесткостью, чем у элементов КНБК, предназначенной для дальнейшего использования, а также планируемой к спуску обсадной колонны.

8.2.19. Операцию можно считать завершенной, если после калибрования последний райбер без промывки и вращения свободно без посадок проходит через «окно».

8.2.19.1. В случае совмещения операций по установке клинового отклонителя с компоновкой для фрезерования обсадной колонны порядок их выполнения следующий.

8.2.19.2. После ОЗЦ подбурить цементный мост с таким расчетом, чтобы клиновой отклонитель был установлен на 4 - 5 м выше нижней очередной муфты обсадной трубы.

8.2.19.3. Собрать КНБК в такой последовательности: клин-отклонитель, стартовый фрез, одна бурильная труба, устройство для ориентации.

8.2.19.4. Спустить КНБК на бурильных трубах до искусственного забоя, не допуская посадок и резких срывов. Скорость спуска не более 0,25 м/с.

8.2.19.5. Соединить рабочую трубу (квадрат) с бурильными трубами, не допуская поворота колонны бурильных труб.

8.2.19.6. Вызвать циркуляцию и провести промывку скважины не менее двух циклов.

8.2.19.7. Произвести ориентирование и установку отклонителя.

8.2.19.8. Заменить в стволе воду на буровой раствор вязкостью не менее 30 сП, поддерживать расход 9 - 10 л/с (0,009 - 0,01 м3/с), включить ротор. Скорость вращения ротора 1,0 с-1 (60 об/мин).

8.2.19.9. Допустить стартовый фрез до «головы» отклонителя и произвести фрезерование колонны с нагрузкой 0,5 - 1,0 т. В таком режиме пройти 0,7 - 0,8 м.

8.2.19.10. Проработать интервал 4 раза, промыть забой до полного выхода металлической стружки. Поднять бурильный инструмент со стартовым фрезом.

8.2.19.11. Собрать компоновку: оконный фрез, райбер, переводник, одна бурильная труба, 100 м УБТ.

8.2.19.12. Спустить компоновку на бурильном инструменте, не доходя 2 м до «головы» отклонителя, вызвать циркуляцию, проработать интервал, в котором работал стартовый фрез 2 раза.

8.2.19.13. Промыть забой в течение часа. Поднять инструмент.

8.2.19.14. Собрать компоновку: оконная фреза, 2 райбера, переводник, 100 м УБТ, размеры согласно табл. 25.

Таблица 25

|

146 |

168 |

|

|

Диаметр отклонителя, мм |

114,3 |

139,7 |

|

Диаметр стартового фреза, мм |

119,0 |

145,0 |

|

Диаметр оконного фреза, мм |

120,6 |

146,0 |

|

Диаметр первого райбера, мм |

120,6 |

146,0 |

|

Диаметр второго райбера, мм |

121,0 |

146,0 |

|

Диаметр УБТ, мм |

108 |

108 |

|

Диаметр бурильных труб, мм |

73 |

73,89 |

|

Диаметр долота, мм |

120,6 |

139,7; 146 |

|

Диаметр забойного двигателя, мм |

105, 108 |

105, 108, 127 |

|

Диаметр центратора, мм |

118 |

138, 144 |

8.2.19.15. Спустить компоновку до «головы» отклонителя и проработать предыдущий интервал зарезки 3 раза.

8.2.19.16. Провести бурение до середины второго райбера. Проработать интервал до исчезновения посадок и затяжек.

8.2.19.17. Проверить неоднократно прохождение инструмента вверх и вниз в «окне» без вращения. Перемещение должно осуществляться без посадок и затяжек.

8.2.19.18. Промыть забой до прекращения выхода металлической стружки.

8.2.19.19. Качество очистки скважины от металлической стружки проверяется спуском магнитного фрезера. Диаметр магнитного фрезера должен соответствовать внутреннему диаметру эксплуатационной колонны и диаметру вырезанного «окна».

8.2.20. Спустить в скважину компоновку для роторного бурения с трехшарошечным долотом, соблюдая особую осторожность при подходе к вырезанному «окну». За 5 - 10 м до «окна» включить циркуляцию и с вращением ротора со скоростью подачи инструмента не более 0,1 м/с прошаблонировать «окно». В случае «подклинивания» долота извлечь инструмент из скважины и проработать «окно» райбером. В случае свободного прохождения долота в колонне углубить новый ствол скважины на 20 - 25 м. Промыть скважину в течение 1,5 цикла циркуляции и извлечь инструмент из скважины.

8.3. Возможные неисправности при работе технических средств и способы их устранения

Неисправности, возможные при вырезании участков обсадной колонны, приведены в табл. 26.

Таблица 26

|

Вероятная причина |

Метод устранения |

|

|

1 |

2 |

3 |

|

Посадки вырезающего устройства при спуске в скважину |

Смятие колонны |

Проработать колонну райбером и прошаблонировать |

|

Полное или частичное отсутствие циркуляции бурового раствора |

Негерметичность колонны. Поглощение раствора в интервале вырезания колонны |

Ликвидировать негерметичность закачкой цементного раствора. Использовать буровой раствор с нужными параметрами |

|

Повышение давления в нагнетательной линии в процессе вырезания |

Забито отверстие насадки |

Поднять вырезающее устройство, разобрать и прочистить отверстия |

|

Понижение давления в нагнетательной линии в процессе вырезания обсадной колонны |

Размыто отверстие насадки. Негерметичность бурильной колонны |

Поднять вырезающее устройство и заменить насадку. Ликвидировать негерметичность заменой дефектных труб, замков и т.д. |

|

Обсадная колонна не прорезается. Малое количество или отсутствие стружки металла в выносимом растворе |

Не герметичность бурильной колонны. Неправильная сборка вырезающего устройства |

Ликвидировать негерметичность. Проверить сборку вырезающего устройства |

|

Инструмент «проваливается» |

Резцы сработаны полностью, недостаточное количество прокачиваемой жидкости, размыто отверстие насадки |

Поднять вырезающее устройство и заменить резцы |

|

Резкое увеличение механической скорости без увеличения осевой нагрузки |

Резцы устройства изношены по периферии и работают внутри колонны |

Приподнять устройство, увеличить промывку и повторно резать тот же участок колонны. В случае неудачи поднять устройство, заменить резцы и повторно торцевать тот же участок |

|

При выключении бурового насоса резцы устройства не утапливаются в пазы корпуса |

Пружина не возвращает толкатель с поршнем в крайнее положение из-за задиров, грязи и т.п. |

Промыть и смазать цилиндр, поршень, толкатель. Проверить состояние пружины |

IX. ЗАБУРИВАНИЕ ДОПОЛНИТЕЛЬНОГО СТВОЛА

9.1. В зависимости от технологии вырезания эксплуатационной колонны и проектного профиля выбирается тип КНБК.

9.2. До начала забуривания для обеспечения контроля процесса забуривания нового ствола по шламу буровой раствор меняется или тщательно очищается.

9.3. В случае фрезерования обсадной колонны на технической воде переход с воды на глинистый буровой раствор осуществляется через колонну бурильных труб с долотом, спущенных в скважину до забоя. Спуск УБТ или забойных двигателей для перехода на буровой раствор запрещается.

9.4. В зависимости от условий проводки скважины рекомендуется ввод в буровой раствор смазывающих добавок.

9.5. Выбрать и собрать ориентируемую КНБК с использованием винтового забойного двигателя. Технические характеристики винтовых забойных двигателей представлены в табл. 27, 28 и в [28, 30].

Таблица 27

Технические характеристики двигателей НПО «Буровая техника»

|

Шифр двигателя |

|||||||||||||||||||

|

Д-48 |

Д1-54 |

Д-75 |

Д-85 |

Д1-88 |

ДО1-88 |

ДГ-95 |

Д1-105 |

ДГ-105М |

Д-106 |

ДО-106 |

ДР-106 |

ДГ-108 |

ДК-108.1 |

ДК-108.2 |

ДК-108.3 |

Д1-127 |

ДР-127 |

ДГ1-127 |

|

|

Диаметр корпуса, мм |

48 |

54 |

76 |

88 |

95 |

106 |

108 |

127 |

|||||||||||

|

Длина двигателя, мм |

1850 |

2230 |

3820 |

3235 |

3230 |

2995 |

2640 |

3740 |

2355 |

4240 |

5245 |

2565 |

5000 |

3000 |

5800 |

4830 |

|||

|

Диаметр долот, мм |

59 - 76 |

59 - 76 |

83 - 98,4 |

98,4 - 120,6 |

112,0 - 139,7 |

120,6 - 151,0 |

120,6 - 151,0 |

139,7 - 165,1 |

|||||||||||

|

Длина шпинделя до места искривления, мм |

- |

- |

1160 |

- |

- |

1455 |

530 |

1670 |

825 |

- |

1450 |

1770 |

650 |

- |

- |

- |

2135 |

2400 |

1280 |

|

Углы искривления между секциями, град |

- |

- |

0,5 - 0,75 |

- |

- |

0 - 3 |

0 - 4 |

0 - 3 |

- |

0 - 3 |

0 - 4 |

- |

- |

- |

0 - 2,5 |

0 - 3 |

0 - 2,5 |

||

|

Длина активной части статора, мм |

685 |

533 |

2000 |

770 |

1220 |

1080 |

1420 |

1500 |

1000 |

2000 |

1400 |

2800 |

1400 |

2000 |

|||||

|

Кинематическое отношение рабочих органов |

7/8 |

6/5 |

4/5 |

9/10 |

5/6 |

6/7 |

5/6 |

6/7 |

7/8 |

9/10 |

6/7 |

7/8 |

14/15 |

7/8 |

4/5 |

9/10 |

|||

|

Расход рабочей жидкости, л/с |

1,2 -2,6 |

1 - 2,5 |

3 - 5 |

4 - 6 |

5 - 7 |

6 - 10 |

6 - 10 |

6 - 12 |

4 - 12 |

6 - 12 |

6 - 12 |

3 - 6 |

6 - 12 |

6 - 12 |

12 - 20 |

||||

|

Частота вращения в режиме максимальной скорости, с-1 |

4,1 - 6,7 |

3,0 - 7,5 |

2,6 - 4,4 |

3,0 - 4,0 |

3,5 - 5,0 |

2,0 - 3,3 |

2,6 - 3,8 |

2,4 - 4,0 |

1,2 - 2,4 |

0,5 - 1,5 |

1,9 - 3,7 |

1,3 - 2,5 |

0,3 - 0,7 |

1,3 - 2,5 |

2,0 - 4,0 |

1,8 - 3,0 |

|||

|