МИНИСТЕРСТВО СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО СТРОИТЕЛЬСТВУ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

вниист

РУКОВОДСТВО

ПО

ВЫБОРУ ОПТИМАЛЬНЫХ КРИТЕРИЕВ

ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ

ГАЗОНЕФТЕПРОВОДОВ И ПРОМЫСЛОВЫХ

СООРУЖЕНИЙ

Р 226-76

|

|

Москва 1976 |

В Руководстве освещены вопросы по выбору оптимальных критериев электрохимической защиты газонефтепроводов и промысловых сооружений, расположенных в засоленных грунтах.

В настоящей работе обобщен опыт эксплуатации магистральных трубопроводов и большого количества экспериментальных исследований, проводившихся непосредственно на трассах магистральных трубопроводов.

В Руководстве даны критерии минимального защитного потенциала и приведена методика экспериментальных работ по определению эффективности электрохимической защиты.

Руководство разработано сотрудниками лаборатории электрозащиты ВНИИСТ канд. техн. наук Н.П. Глазовым и канд. хим. наук В.А. Ловачевым. В составлении Руководства принимали участие мл. научн. сотрудник Т.И. Маняхина и инж. В.А. Мищенко.

Замечания и предложения просьба направлять по адресу: 105058, Москва, Окружной проезд, 19, ВНИИСТ, лаборатория электрозащиты.

|

ВНИИСТ |

Руководство по выбору оптимальных критериев электрохимической защиты газонефтепроводов и промысловых сооружений |

Р 226-76 |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство распространяется только на подземные стальные сооружения, газонефтепроводы, водопроводы, шлейфы, расположенные в засоленных грунтах.

1.2. Засоленными грунтами в данном Руководстве считаются грунты с содержанием растворимых соединений не ниже 1 г на 1 кг грунта.

1.3. Для защиты подземных сооружений стальных трубопроводов и промысловых сооружений от электрохимической коррозии необходима катодная поляризация.

1.4. Электрохимическая защита, обеспечивающая катодную поляризацию, должна осуществляться одновременно с вводом в строй подземного сооружения.

1.5. Критерием эффективности защиты является разность потенциалов двойного электрического слоя между металлом защищаемого сооружения и окружающей ионнопроводящей средой (вода, грунт и т.д.), в дальнейшем называемая потенциалом защищаемого сооружения.

1.6. При определении эффективности электрохимической защиты нецелесообразно руководствоваться величиной смещения потенциала защищаемого сооружения от его значения при отсутствии защиты, называемого естественным потенциалом, до его значения при работе средств защиты.

1.7. При определении эффективности защиты следует руководствоваться абсолютным значением величины потенциала защищаемого сооружения, во всех случаях измеряемого по насыщенному медносульфатному электроду сравнения.

|

Внесено лабораторией электрозащиты |

Утверждено ВНИИСТом 24 марта 1976 г. |

Разработано впервые |

1.8. Эффективность электрохимической защиты рекомендуется оценивать по величине степени защиты P

![]()

где Ко - скорость коррозии без электрохимической защиты;

Кз - скорость коррозии при электрохимической защите; Ко ³ Кз.

Скорости коррозии должны иметь одинаковую размерность.

1.10. В соответствии с п. 1.9 степень защиты (п. 1.8) может определяться по весовым потерям и по глубине питтинга.

1.11. Степень защиты Р по весовым потерям, равная 100 %, теоретически невозможна.

1.12. Для обеспечения равной надежности сооружений нецелесообразно для всех условий выбирать какую-то одну степень защиты.

Если подземное сооружение находится в грунтах с более высокой агрессивностью, то необходима более высокая степень защиты.

1.13. Оптимальной степенью защиты является такая степень защиты, при которой обеспечивается надежная работа сооружения в заданных сроках эксплуатации при минимальных затратах на комплексную защиту.

1.14. При определении оптимальной степени защиты необходимо принимать во внимание срок службы и категорию сооружения.

1.15. При наличии питтингообразования скорость коррозии по питтингу всегда больше скорости коррозии по потере веса. Поэтому степень защиты по питтингу должна быть более высокой, чем степень защиты по потере веса.

1.16. В засоленных грунтах скорость коррозии по питтингу может достигать 2,5 мм/год. Поэтому, если неизвестна истинная скорость коррозии, то в таких грунтах, для тех подземных сооружений, где одиночное проржавление может нарушить нормальную работу всего сооружения, целесообразно принимать ориентировочную степень защиты по глубине питтинга не менее 96 %.

1.17. На магистральных трубопроводах, где особенно важно предотвращение возможных аварий, степень защиты по весовым потерям рекомендуется принимать не ниже 96 %, а по глубине питтинга не менее 98 %.

1.18. При отсутствии твердо установленной величины защитного потенциала необходимо проведение экспериментальных работ.

Методика экспериментальных работ по определению эффективности электрохимической защиты приведена в разделе 3.

2. ОПРЕДЕЛЕНИЕ КРИТЕРИЕВ ЗАЩИТЫ

2.2. Перерывы в работе средств электрохимической защиты более чем на 10 дней недопустимы, так как они ведут к резкому увеличению скорости коррозии трубопроводов.

2.3. Контроль средств защиты следует производить не реже одного раза в неделю с поддержанием заданных параметров электрохимической защиты.

2.4. Эксплуатация средств защиты при параметрах защиты ниже критерия, приведенного в п. 2.1, допустима только в тех случаях, когда дополнительными исследованиями доказана возможность снижения минимального защитного потенциала (см. раздел 3).

2.5. При определении оптимальных критериев защиты необходимо учитывать срок службы сооружения и скорость коррозии в данных условиях, выражающиеся в оценке необходимой степени защиты.

2.6. При осуществлении электрохимической защиты на сооружениях, эксплуатировавшихся определенное время без катодной поляризации, необходимо иметь в виду, что для участков со значительной коррозией минимальный защитный потенциал по п. 2.1 может оказаться недостаточным для торможения коррозионного процесса настолько, чтобы предотвратить сквозные проржавления.

2.7. В случаях по п. 2.6 необходимо провести дополнительные исследования для установления значения минимального защитного потенциала, достаточного для торможения процесса коррозии. До получения результатов этих исследований на участках со значительной коррозией минимальный защитный потенциал должен быть не менее - 1,05 В по медносульфатному электроду сравнения.

2.8. Требования, изложенные в п. 2.7, могут быть достигнуты размещением средств электрохимической защиты непосредственно в районе тех участков, на которых обнаружена значительная коррозия.

2.9. На тех сооружениях, на которых до осуществления эффективной электрохимической защиты имели место коррозионные отказы, вероятны коррозионные отказы и в период действия этой защиты. Частота их определится степенью электрохимической защиты.

3. МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНЫХ РАБОТ ПО ОПРЕДЕЛЕНИЮ ЭФФЕКТИВНОСТИ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ

ПРИНЦИПЫ МЕТОДИКИ

3.1. Изучение эффективности электрохимической защиты в различных грунтовых условиях и при различных параметрах защиты производится на контрольных образцах, имитирующих дефекты в изоляционном покрытии трубопроводов и устанавливаемых в грунт непосредственно около трубопровода.

3.2. Образцы, помещенные в грунт и соединенные с ним электрически, находятся в идентичных с трубопроводом условиях протекания электрохимических процессов. Поэтому по состоянию образцов, извлеченных из грунта после испытаний в течение времени не менее года, можно судить о защищенности трубопровода.

3.3. Чтобы определить зависимость эффективности защиты потенциала в зоне действия УКЗ, контрольные образцы устанавливаются в месте максимального потенциала (вблизи точки дренажа на участке наименьшего потенциала (конец плеча защиты) и примерно посередине плеча защиты.

ПОДГОТОВКА ОБРАЗЦОВ К УСТАНОВКЕ В ГРУНТ

3.4. Контрольные образцы изготавливаются из трубной стали или из стали Ст.3. Размеры их приведены на рис. 1, 2: диаметр 110 и 40 мм, толщина 2,5 мм. Поверхность образцов шлифуют (чистота обработки 7). Образцы на краях должны иметь фаску. На краях образцов не допускаются заусеницы. После изготовления каждый образец маркируют (выбивается номер) и взвешивают на аналитических весах с точностью до 0,1 мг. Перед взвешиванием образцы протираются тряпочкой, смоченной бензином или ацетоном с целью удаления пыли и жирных следов. При этом не допускается взвешивание образцов со следами окалины или ржавчины. После протирки образцы выдерживаются в эксикаторе не менее 2 ч. При загрузке в эксикатор образцы укладывают на деревянные прокладки (решетки). Результаты взвешивания заносят в журнал (прил. 1).

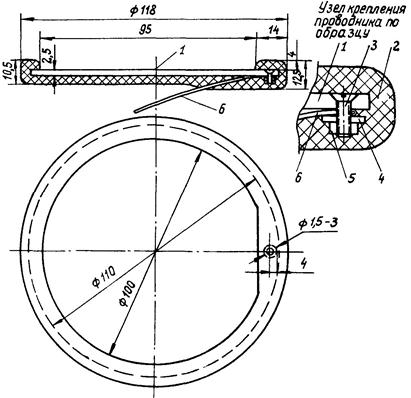

Рис. 1. Модель образца, имитирующая дефект диаметром 100 мм:

1 - образец; 2 - битумная изоляция; 3 - болт (l ≈ 7 - 10 мм, диаметр 1,5 - 3 мм); 4 - шайба (диаметр 1,5 - 3 мм); 5 - гайка (диаметр 1,5 - 3 мм); 6 - проводник

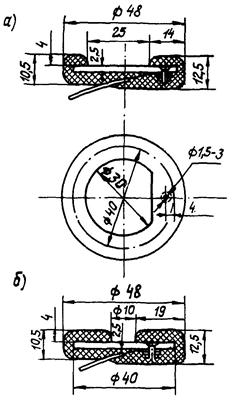

Рис. 2. Модели образцов, имитирующие дефекты диаметром:

а - 30 мм; б - 10 мм

3.5. После взвешивания к тыльной стороне образца, на которой выбит номер, присоединяют проводник. В качестве проводников используется одножильный многопроволочный медный изолированный провод (например, типа ПМВГ) сечением 0,5 - 0,75 мм2. Длину проводника берут в соответствии с таблицей.

|

Диаметр трубопровода, мм |

Длина проводника, м |

|

Менее 529 |

4,5 |

|

От 500 до 1020 |

5,0 |

|

Более 1020 |

6,0 |

3.6. Для холостых образцов, укладываемых в отдельном шурфе, длина проводников берется 9 м. Провод очищают от изоляции, конец сворачивают в кольцо и облуживают, а затем с помощью болта с гайкой и шайбой подсоединяют к образцу.

3.7. После присоединения проводника тыльную, боковую и часть лицевой поверхности образцов праймируют и изолируют покрытием на основе битума марки IV согласно рис. 1, 2.

3.8. для приготовления праймера смешивают 3 части бензина Б-70 и часть битума марки IV (мелкими кусочками) в небьющемся сосуде. Периодически перемешивая, смесь доводят до полного растворения битума в бензине. Через 48 ч праймер готов. Для праймера и для изоляции берется обезвоженный битум, для чего его нагревают до 180 °C и выдерживают при этой температуре 2 ч до прекращения выделения пузырей (нагрев битума регулируется). Праймер наносят на поверхность образца кисточкой. Изоляцию битумом производят после полного высыхания праймера, для чего образцы выдерживают при комнатной температуре 6 - 8 ч. Для контроля высыхания прикасаются пальцем к поверхности: палец должен легко отлипать от праймированной поверхности и не оставлять никаких следов. Срок высыхания может быть уменьшен, если образцы высушивать в вытяжном шкафу.

3.9. Изоляцию на запраймированную поверхность наносят либо кисточкой, либо частичным погружением в расплавленный битум. Толщина изоляции должна быть не менее 3 мм, поэтому покрытие наносят в несколько слоев. Ширина изоляции краевой части лицевой поверхности должна быть 5 мм. На остальной части лицевой поверхности не должно быть следов праймера и битума. В случае обнаружения их удаляют тампоном, смоченным в бензине Б-70 или ацетоне. Особо тщательно изолируется место контакта как с тыльной, так и с лицевой поверхности. На лицевой поверхности полоса изоляции в месте контакта увеличивается до 14 мм (на образцах с дефектами диаметром 30 и 100 мм).

3.10. Для изготовления образцов с рабочей поверхности диаметром 10 мм берут стальные диски диаметром 40 мм и изолируют так, чтобы в центре лицевой поверхности осталась непокрытая битумом площадь, соответствующая размеру требуемого дефекта. В остальном технология подготовки образца остается без изменений.

3.11. Допускается покрытие образцов различными битумно-резиновыми мастиками. Для приготовления таких мастик должны браться наиболее тугоплавкие сорта битума. Температура размягчения изоляции должна быть выше температуры трубы в месте установки образцов.

3.12. Перед праймированием на проводнике укрепляют бирку из алюминиевого сплава с выбитым на ней номером образца.

3.13. Изготовленные образцы должны храниться в сухом месте завернутыми в водонепроницаемую бумагу или полиэтиленовые мешочки.

УСТАНОВКА ОБРАЗЦОВ В ГРУНТ

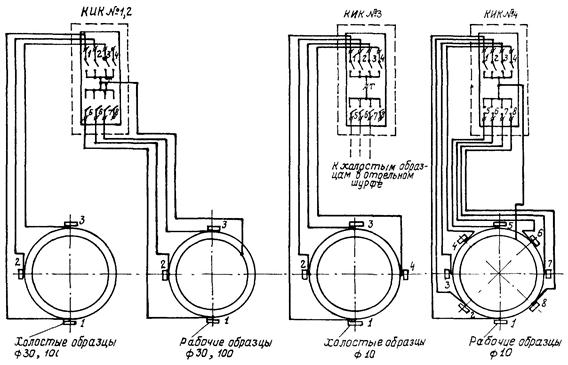

3.14. Установка образцов в грунт на трассе опытного участка осуществляется согласно рис. 3. Все провода образцов выводятся на контрольно-измерительные пункты, чтобы обеспечить возможность измерения потенциала как рабочих образцов, соединенных с трубопроводом, так и холостых, не подключенных к трубопроводу. Образцы соединяются с трубопроводом только через контрольно-измерительные колонки (КИК).

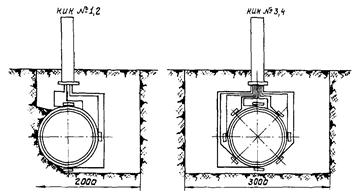

Рис. 3. Монтажная схема установки для определения эффективности электрохимической защиты трубопровода:

для КИК № 1 образцы диаметром 100 мм; для КИК № 2 образцы диаметром 30 мм; 1 - 8 - маркировка клемм и образцов

3.15. Монтаж КИК осуществляется в лаборатории или в мастерской. Для этого на клеммной коробке устанавливается 8 тумблеров и 8 клемм (с маркировкой 1, 2, 3, 4, 5, 6, 7, 8), к которым подводят провода, соединенные с контрольными образцами, и одну клемму с маркировкой Т, к которой подводится провод, соединенный с трубопроводом (рис. 3). На трассу доставляют смонтированные колонки.

3.16. При отсутствии тумблеров допускается непосредственное соединение рабочих образцов с трубопроводом напрямую. При таком способе соединения теряется возможность измерять естественные потенциалы на рабочих образцах, а также силы защитного тока и потенциалы при выключении. Холостые образцы при отсутствии тумблеров не должны иметь контактов с трубопроводом.

3.17. Перед установкой в грунт образцы тщательно осматривают. При этом выбраковываются, к установке в грунт не допускаются и заменяются следующие образцы:

а) с дефектами изоляции тыльной и боковой поверхности, а также изоляции контакта;

б) со следами ржавчины на лицевой поверхности;

в) с дефектами изоляции соединительного проводника.

3.18. При необходимости длительного хранения изготовленных образцов допускается в целях предохранения от коррозии покрывать лицевую поверхность образцов жировой смазкой. В этом случае жировая смазка с лицевой поверхности образцов перед их установкой в грунт должна быть тщательно удалена тряпкой, смоченной в бензине Б-70 или ацетоне.

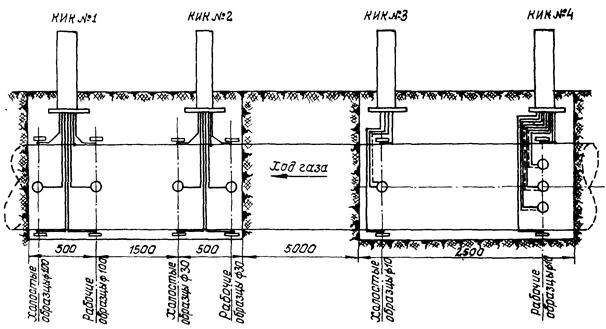

3.19. Для закладки одной группы образцов на трассе трубопровода отрывают два шурфа длиной по 2,5 м с расстоянием между ними 5 м по оси трубопровода. Шурфы вырывают на глубину укладки трубопровода согласно рис. 4, 5. Колонки располагают горизонтально у торцов шурфов на поверхности грунта так, что нижняя часть колонки с выходящими из нее проводами нависает над шурфом.

3.20. Допускается устанавливать КИКи в другом порядке. Но КИК № 3 с холостыми образцами желательно иметь в середине установки для уменьшения возможного взаимного влияния образцов друг на друга.

Рис. 4. Схема установки для определения эффективности электрохимической защиты трубопровода

3.21. Для установки образцов у нижней образующей трубопровода вручную производят подкоп под трубу. Образцы устанавливаются тыльной стороной к трубопроводу и лицевой (неизолированной) к грунту. Положение образцов фиксируется грунтом. Проводники, идущие к клеймам Т на клеммных коробках, приваривают с помощью термитной сварки к верхней образующей трубопровода.

3.22. Необходимо обращать особое внимание на качество сварки, а также на тщательность изоляции сварного соединения. Возникающие иногда в трассовых условиях значительные контактные сопротивления искажают данные, полученные по всей установке.

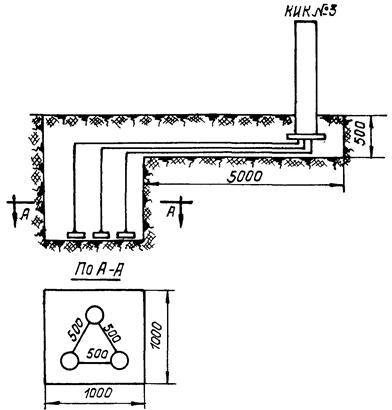

Рис. 5. Схема укладки образцов в грунт

3.23. Для проверки коррозионной активности грунта не ближе 5 м от оси трубопровода вырывают дополнительный шурф, как правило, слева по ходу транспортируемого продукта. Грунт в этом месте не должен заметно отличаться от грунта в месте укладки трубопровода. Привязка дополнительного шурфа к двум основным должна указываться в журнале (см. прил. 1, гр. 9).

3.24. В этот шурф на глубину оси трубопровода укладывают по одному образцу с диаметром рабочей поверхности 100, 30, 10 мм (рис. 6). Для прокладки проводников к этому дополнительному шурфу выкапывает канавку глубиной 0,5 м. Провода в этой канавке укладывают без натяжения, змейкой и засыпают землей.

Рис. 6. Схема отдельного шурфа для холостых образцов

3.25. При засыпке шурфов необходимо внимательно следить за сохранностью проводников. Присыпку их производить мягким грунтом вручную.

После того как шурф засыпан на глубину около 0,6 м, колонки устанавливают в вертикальное положение на уже насыпанном грунте и окончательно засыпают шурф. Жгут проводников при выводе на КИК не должен быть натянут.

При монтаже контрольно-измерительных колонок в журнале (см. прил. 1) должна быть сделана запись о том, к какой клемме присоединен тот или иной образец. Порядок подключения образцов указан на монтажной схеме (см. рис. 3). При установке образцов в грунт должен производиться тщательный контроль за правильностью и исправностью контакта. Для этого цепи прозванивают тестером.

ИЗМЕРЕНИЯ НА ОПЫТНЫХ УЧАСТКАХ УСТАНОВКИ

КОНТРОЛЬНЫХ ОБРАЗЦОВ

3.26. На опытных участках выполняются два вида измерений:

1) на трассе трубопровода;

2) на установках контрольных образцов.

3.27. На трассе трубопровода измеряются:

естественная разность потенциалов труба-земля;

разность потенциалов труба-земля при работе защитных устройств;

параметры защитных устройств.

3.28. Естественную разность потенциалов целесообразно измерять во время монтажа установок (стадия подготовки к рытью и рытье шурфов). Перед измерением катодные станции, защищающие данный участок, и соседние с ними должны быть отключены не менее чем за 12 ч. Однако катодная станция снова должна быть включена не менее чем за 12 ч до закладки образцов. Измерения естественной разности потенциалов обычно проводят ежегодно.

3.29. Разность потенциалов труба-земля при работе защитных устройств измеряется не реже четырех раз в год.

3.30. На защитных устройствах фиксируется сила тока, напряжение на выходе катодной станции, разность потенциалов в точке дренажа и показания счетчика. Катодные станции на опытном участке должны иметь счетчики электроэнергии. Эти данные необходимо регистрировать еженедельно. Особо необходимо отмечать периоды времени, когда защитные установки отключены по каким-либо причинам (прил. 2).

3.31. При выходе из строя средств защиты должны быть приняты экстренные меры по их вводу в строй. Отключение защитных устройств на период более 10 дней не допускается.

3.33. На рабочих электродах осязательно должна измеряться разность потенциалов двойного электрического слоя образец - грунт. При наличии на КИК тумблеров дополнительно рекомендуется производить измерения:

естественной разности потенциалов двойного электрического слоя образец - грунт;

силы тока в цепи рабочий образец - грунт;

сопротивления цепи образец - труба.

3.34. Естественная разность потенциалов образцов измеряется не раньше чем через 24 ч после засыпки шурфов, измерения проводят на всех образцах и результаты фиксируют в журнале (см. прил. 1). При этих измерениях тумблерами должна быть разомкнута цепь рабочий образец - трубопровод. В качестве электрода сравнения используется насыщенный медносульфатный электрод (МСЭ), устанавливаемый над осью трубопровода.

3.35. После измерения естественной разности потенциалов на рабочих образцах тумблером замыкается цепь электрод - трубопровод.

3.36. Для измерения естественной разности потенциалов используются потенциометры типа УКИП-73 или вольтметры с входным сопротивлением не менее 2 · 104 Ом/В, например, типа M-231.

3.37. До подключения рабочих образцов к трубопроводу измеряется сопротивление рабочих и холостых образцов с помощью измерителя сопротивлений, например ИС-08. Измерения производятся относительно трубопровода.

3.38. После подключения рабочих электродов к трубопроводу рекомендуется производить измерения потенциалов в следующие сроки:

сразу же после включения;

через 10 мин;

" одни сутки;

" одну неделю;

" одни месяц и далее ежеквартально.

При измерениях потенциала реже чем раз в квартал даже при условии бесперебойной работы средств защиты определения степени защиты не могут быть надежными.

3.39. При этом измерения производят в следующем порядке:

1) силы тока;

2) разности потенциалов образец - медносульфатный электрод при включенном тумблере Uоз и на рабочих образцах после отключения их от трубопровода Uоп;

3) потенциала холостых образцов.

3.40. Измерение силы тока производится с помощью включения в цепь трубопровод - рабочий образец калиброванного сопротивления при силе тока J0, равной или меньше 0,1 мА, величина сопротивления 100 Ом; при J0 = 0,1 - 1 мА - 10 Ом и при J0 > 1 мА - 1,0 Ом. Измерения начинают при сопротивлении 10 Ом, и по результатам измерений величину калиброванного сопротивления изменяют. Падение напряжения рекомендуется измерять потенциометром УКИП-73 или ампервольтметром типа М-23 (на пределе 75 мВ).

При величинах токов меньше 0,01 мА допускается применять в качестве шунта сопротивление 1000 Ом. Однако в этом случае в данные измерения, будет внесена существенная погрешность и результаты эксперимента, будут иметь ориентировочный характер.

3.41. Измерение разности защитного потенциала образцов производится прибором УКИП-73 или ампервольтметром М-231 по отношению к МСЭ, установленному над осью трубопровода.

3.42. Рекомендуется производить дополнительное измерение потенциала с помощью прибора М-231 в момент разрыва тумблером цепи рабочий образец - трубопровод (отсчет берется через 1 с после разрыва цепи). При использовании прибора УКИП-73 технология измерений усложняется: требуется синхронизация разрыва цепи и включение цепи потенциометра (нажатия кнопки). На потенциометре устанавливается ожидаемая величина потенциала, которую корректируют при измерениях. Обычно производится несколько разрывов цепи трубопровод - рабочий электрод.

3.43. Результаты всех измерений фиксируются в журнале (прил. 3, 4).

3.44. В районе установки группы образцов периодически (4 раза в год) измеряется удельное сопротивление грунта (см. п. 3.32).

3.45. По истечении 1 - 2 лет образцы извлекают из шурфов, очищают от грунта, высушивают 1 - 2 ч на воздухе и упакованными в герметичную тару (полиэтиленовые мешки) доставляют в лабораторию.

3.46. При укладке и извлечении образцов рекомендуется с каждого месторасположения установки в одном из двух шурфов, расположенных над трубопроводом, отбирать пробы грунта (при укладке две пробы для физического анализа, а при извлечении - одна для химического и две для физического анализа).

3.47. Для химического анализа отбирают 4 кг грунта из шурфа на уровне нижней части трубопровода. Этот грунт рассыпают на фанерном листе, тщательно перемешивают, четвертую часть этого грунта насыпают в чистый полиэтиленовый мешочек. Пробу снабжают двумя этикетками с привязкой по трассе трубопровода: одну этикетку помещают в мешочек, а другую прикрепляют к мешочку снаружи. Остальную часть (3/4) грунта выбрасывают.

3.48. Для физического анализа одну пробу отбирают непосредственно у трубопровода, а другую из стенки шурфа, параллельной трубопроводу. Пробы отбираются сразу же после окончания рытья шурфа в чистые алюминиевые бюксы, имеющие на крышке и донышке выбитый номер. Каждый бюкс заполняют грунтом на 3/4 объема без уплотнения, закрывают крышкой, а края крышки обматывают липкой полихлорвиниловой лентой для герметичности.

3.49. Пробы для физического анализа привязывают по трассе трубопровода к месту отбора в шурфе соответственно номерам бюксов в специальном журнале. Все пробы грунта должны быть без посторонних включений (корни, насекомые, камни и т.д.).

3.50. Физико-химический анализ проводится в почвенно-аналитических лабораториях (по специальным методикам).

ОБРАБОТКА ОБРАЗЦОВ В ЛАБОРАТОРИИ

И ОПРЕДЕЛЕНИЕ СТЕПЕНИ ЗАЩИТЫ

3.51. Образцы обрабатывают в бензине для удаления битумной изоляции. Для полного удаления остатков изоляции образцы протираются тряпкой, смоченной в бензине.

3.52. После удаления изоляции от образцов отсоединяются проводники и крепежные детали.

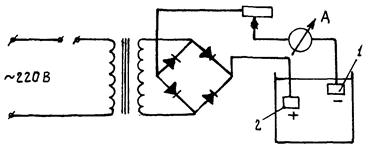

3.53. Ржавчина с образцов удаляется методом катодного травления. Электрическая схема установки приведена на рис. 7.

Рис. 7. Электрическая схема установки для удаления продуктов коррозии с образцов:

1 - образец; 2 - свинцовая пластина

Электролитом служит 10 %-ный раствор H2SO4 с добавкой замедлителя (уротропин или другие ингибиторы). Уротропин добавляется из расчета 1 г/л. Температура - комнатная, плотность тока - 10 ÷ 15 А/дм2. Продолжительность травления от 10 мин до полного удаления ржавчины. Затем образцы промывают дистиллированной водой и высушивают при температуре не выше 50 °C.

3.54. Продукты коррозии с образцов могут быть удалены химическим методом травления. Приготовляется травильный раствор, состоящий из двух частей.

1. Тиомочевина, г............................................... 3

Соляная кислота (уд. вес 1,19), см3.................. 100

Дистиллированная вода, см3............................. 250

2. Двухлористое олово, г................................... 2,5

Соляная кислота (уд. вес 1,19), см3.................. 50

Формалин, см3.................................................... 5

Дистиллированная вода, см3............................. 50

Оба состава смешивают непосредственно перед травлением в соотношении 1:1. Травление производится при комнатной температуре сроком не меньше 2 мин до практически полного удаления продуктов коррозии. Если на образце остается небольшие следы ржавчины, их необходимо удалить мягкой резинкой в бензине. По окончании всех операций образец промывают дистиллированной водой и высушивают при температуре не более 50 °C.

3.55. Перед травлением образцов, привезенных с трассы, методику травления необходимо проверить на контрольных экземплярах. Должно проводиться два вида проверки:

первый - на полноту удаления ржавчины. Для этого обработке подвергается образец, покрытый слоем обычной ржавчины. Травление должно обеспечить визуально полное удаление;

второй - на потерю веса чистого металла.

Для этого свежеотшлифованный образец (см. п. 3.4) взвешивают с точностью до 0,1 мг и подвергают выбранной методике травления, после чего снова взвешивают. При правильном выполнении методики потеря веса применяемых образцов не должна превышать нескольких миллиграмм.

Если потеря веса свежеотшлифованного образца около десятка миллиграмм или больше, это означает, что в выполнение методики вкрались неточности и нужно добиваться их устранения.

3.56. Допускается применять и любые другие методики удаления продуктов коррозии, если они обеспечивают полноту удаления и дают небольшую потерю веса чистого металла.

3.57. После удаления продуктов коррозии образец взвешивают на аналитических весах с точностью до 0,1 мг. Из разницы весов образца перед нахождением в грунте и после эксперимента определяют потерю веса данного образца.

3.58. По потере веса, площади оголения образца и сроку нахождения образца в грунте вычисляют скорость его коррозии по весу. Наиболее удобно определять скорость коррозии в мм/год, но допустимы и другие размерности.

3.59. На тех образцах, где имеются питтинги, определяют их глубину. По максимальной глубине питтинга и сроку нахождения образцов в грунте определяется также скорость коррозии данного образца по питтингу. Она выражается в мм/год.

3.60. Для определения степени защиты сначала нужно определить среднюю скорость коррозии холостых образцов. Для этого берется среднее арифметическое скоростей коррозии всех сохранившихся холостых образцов одного диаметра, расположенных непосредственно на поверхности трубопровода (см. рис. 3, 4). Образцы, расположенные в отдельном шурфе, не входят в этот расчет.

Степень защиты определяют для каждого рабочего образца отдельно.

3.61. Аналогично п. 3.60. определяют сначала среднюю скорость коррозии холостых образцов по питтингу, а затем степень защиты каждого рабочего образца по питтингу.

4. ТЕХНИКА БЕЗОПАСНОСТИ

4.1. Соблюдение требований по технике безопасности, предусмотренных настоящим разделом Руководства, обязательно при проведении работ.

4.2. К работе допускаются лица только после прохождения ими:

а) вводного инструктажа по охране труда;

б) инструктажа по технике безопасности непосредственно на рабочем месте.

4.3. В дальнейшем инструктаж на рабочем месте должен проводиться периодически через каждые 3 мес.

4.4. Знания правил должны проверяться ежегодно квалификационными комиссиями.

4.5. Проведение инструктажа, обучения и проверки знаний оформляются в карточке регистрации инструктажа и обучения.

4.6. При проведении работ по приготовлению, зарядке, установке электродов сравнения и проведению измерений следует руководствоваться следующими нормативными документами по технике безопасности:

СНиП III-A.11-70 «Техника безопасности в строительстве»;

«Правилами техники безопасности при строительстве магистральных стальных трубопроводов», М., «Недра», 1972;

«Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей», М., «Энергия», 1975.

4.7. Опасные места, где возможно появление газа, а также шурфы необходимо проверить на наличие газа. Если неожиданно обнаружен газ, то работы должны быть немедленно прекращены и рабочие выведены из опасной зоны.

4.8. Для выполнения работ в шурфах следует назначать не менее двух человек, из которых один должен находиться наверху и следить за безопасностью второго.

4.9. При зарядке неполяризующегося электрода раствором медного купороса следует пользоваться защитными очками и резиновыми перчатками. По окончании работ руки нужно тщательно вымыть.

4.10. Во время измерений удельного электрического сопротивления грунта прибором МС-08 следует помнить, что на токовых клеммах J1 и J2 создается высокое напряжение (1000 В), по этому прикосновение к оголенным проводам, подсоединенным к прибору, может привести к поражению током.

Собирать или разбирать измерительную схему при вращении ручки генератора запрещается. Схему следует выполнять изолированным проводом.

4.11. Все работы с применением битума и кислоты необходимо производить в изолированных и хорошо вентилируемых помещениях, оборудованных приточно-вытяжной вентиляцией и вытяжными шкафами.

4.12. При проведении работ на установках последние должны быть заземлены.

Сопротивление растеканию электрического заземления должно быть не менее 4 Ом.

4.13. Измерения на контрольных пунктах, расположенных в полосе отвода железной дороги, должны производить два электромонтера по программе, согласованной с отделением железной дороги.

4.14. Нельзя прикасаться к оголенным местам проводников и к оборудованию, находящимся под напряжением.

4.15. При проведении измерений в шурфах нельзя прикасаться к трубопроводу до тех пор, пока не будет установлено, что напряжения на нем нет.

4.16. Для присоединения вольтметров и других электроизмерительных приборов следует применять провода с надежной изоляцией, а наконечники с изолированными рукоятками.

4.17. Измерительные приборы необходимо располагать в местах, удаленных от шурфа и газопровода.

4.18. До открытия шкафов катодной защиты тщательно проверять заземления станций.

4.19. Все электрические устройства (рубильники, включатели и т.д.) должны иметь ограждения, предупредительные плакаты и закрываться на замок.

ПРИЛОЖЕНИЯ

Приложение 1

ЖУРНАЛ

закладки образцов в грунт

Газопровод ........... Опытный участок ............ км

|

№ образцов |

Километры газопровода |

Диаметр неизолированной поверхности образца, мм |

Расположение образца |

Вес до закладки |

Дата закладки |

Измерения естественного потенциала образца |

Примечание |

|

|

Дата |

U20, В |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Руководитель работы _________________________

Взвесил _____________________________________

Установил ___________________________________

Измерил _____________________________________

Приложение 2

ЖУРНАЛ

работы установки катодной защиты (км ........)

Трубопровод ........... Опытный участок .............. км

|

Время измерения |

Сила тока, А |

Напряжение на выходе, В |

Разность потенциалов труба-земля в точке дренажа по МСЭ, В |

Показания счетчика электроэнергии, кВт · ч |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

Руководитель работы ___________________________

Измерил ______________________________________

Приложение 3

ЖУРНАЛ

измерений на опытных участках установки контрольных образцов

Газопровод .............. Опытный участок ............... км

|

Расположение образца |

Сопротивление растеканию образца Rро, Ом |

Естественный потенциал образца Uео, В |

Измерения в первые секунды после включения |

Измерения через 10 мин после включения |

Измерения через 1 сутки после включения |

Измерения через 1 неделю после включения |

Примечание |

||||||||

|

силы тока Jо, мА |

разности потенциалов образец - медносульфатный электрод |

силы тока Jо, мА |

Uоз, В |

Uоп, В |

силы тока Jо, мА |

Uоз, В |

Uоп, В |

силы тока Jо, мА |

Uоз, В |

Uоп, В |

|||||

|

при замкнутом тумблереUоз, В |

при отключении Uоп, В |

||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

Руководитель работы _____________________________

Измерил ________________________________________

Приложение 4

ЖУРНАЛ

ежеквартальных измерений на опытных участках установки контрольных образцов

Газопровод .............. Дата .............. Опытный участок .............. км

|

Расположение образца |

Естественный потенциал образца Uеп, В |

Сила тока образца, A |

Разность потенциалов образец - медносульфатный электрод |

Примечание |

|

|

при замкнутом тумблере Uоз, В |

при отключении Uоп, В |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

Руководитель работы ______________________

Измерил__________________________________

ЛИТЕРАТУРА

1. Защита подземных металлических сооружений от коррозии. Справочник «Коммунохоз», 1959.

2. Катодная защита от коррозии. Госэнергоиздат, 1962.

3. Томашов Н.Д. Теория коррозии и защиты металлов, М., Изд. АН СССР, 1959.

4. Глазков В.И., Глазов Н.П., Петров Н.А. Коррозия и защита подземных сооружений. (Серия «Коррозия и защита в нефтегазовой промышленности»). М., ВНИИОЭНГ, 1972.

5. Стрижевский И.В. Современные методы определения опасности коррозии и защищенности промысловых сооружений. (Серия «Борьба с коррозией в нефтегазовой промышленности»). М., ВНИИОЭНГ, 1973.

СОДЕРЖАНИЕ