Методическая документация в строительстве

ЗАО «ЦНИИОМТП»

ПРОЕКТ ПРОИЗВОДСТВА РАБОТ

НА МОНТАЖ СТАЛЬНЫХ КОНСТРУКЦИЙ

ЗДАНИЙ И СООРУЖЕНИЙ

МДС 12-60.2011

Москва 2011

В документе приведен типовой проект производства работ на монтаж стальных конструкций.

В соответствии со структурой и содержанием проекта производства работ по МДС 12-46.2008 приводятся решения по организации и технологии монтажных работ, правила и приемы выполнения технологических операций, нормы и процедуры оценки качества работ, потребность в средствах механизации.

Разработан сотрудниками «Центрального научно-исследовательского и проектно-экспериментального института организации, механизации и технической помощи строительству» (отв. исполнитель - Ю.А. Корытов).

Типовой проект может быть использован непосредственно или послужить основой для составления индивидуальных проектов монтажных работ с учетом местных условий.

Документ предназначен для проектных организаций, разрабатывающих проекты производства работ, и строительно-монтажных организаций, выполняющих работы по монтажу стальных конструкций.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Проект производства работ является основным организационно-технологическим документом на монтаж металлических конструкций, типовыми элементами которых служат колонны, балки и прогоны (фермы).

Проект содержит мероприятия по организации работ с использованием современных средств техники и информации. В проекте предусматриваются прогрессивные технологии монтажных работ с применением высокопроизводительных средств механизации, способствующие улучшению качества, сокращению сроков и себестоимости работ. Проект обеспечивает безопасное производство работ, содержит мероприятия по выполнению требований безопасности в строительстве.

Наличие и использование проектов производства работ во многом предопределяют конкурентоспособность строительной организации.

Проекты используются при лицензировании строительной организации в качестве документов, подтверждающих готовность организации к производству работ, при сертификации системы качества организации и строительной продукции - в статусе нормативных документов предприятия.

Проекты разрабатывают, как правило, проектные и проектно-технологические организации. Располагая квалифицированными кадрами, строительная организация может своими силами разработать проект производства работ. Настоящий документ предназначен для того, чтобы оказать проектной, проектно-технологической и строительной организации помощь в составлении проекта производства работ по монтажу стальных конструкций.

Настоящий документ разработан с учетом рекомендаций МДС 12-46.2008 по составлению проектов производства работ, по составу и содержанию их разделов, а также по изложению и оформлению.

Настоящий проект производства работ является типовым для объектов сельского, промышленного и гражданского строительства, может быть использован при новом строительстве, а также при реконструкции и ремонте существующих зданий и сооружений. После корректировки проект может быть использован непосредственно или послужить основой для составления индивидуального проекта с учетом местных условий.

В документе учтены результаты работ и опыт ЦНИИОМТП и других проектно-технологических институтов в области монтажа стальных конструкций.

1 ОБЩИЕ ПОЛОЖЕНИЯ

Проект производства работ на монтаж металлических конструкций разрабатывается на основании исходных данных, предоставляемых заказчиком, и технического задания, прилагаемого к договору.

По настоящему проекту монтаж металлических конструкций осуществляется в основном с применением ручной дуговой сварки.

В проекте приводится краткое описание возводимых металлических конструкций. Так, по настоящему проекту возводится здание в плане Г-образной формы с габаритными размерами 64×29 м. Здание двухэтажное с антресолью и подземным этажом под частью здания. Общая площадь здания - 4 тыс. м2, строительный объем - 22 тыс. м3, в том числе подземного этажа - 3 тыс. м3. Верхняя отметка кровли относительно уровня земли - 8 м.

Каркас здания - металлический, из проката стального, двутаврового с параллельными гранями полок: колонны из двутавров № 25 и № 35, балки из двутавров № 60, № 55, № 35 и № 20. Перекрытия - монолитный железобетон по металлическим прогонам.

Сварные швы выполняются электродуговой сваркой, электродами Э42А, Э50А, Э55А.

Проект производства работ следует использовать вместе с рабочими чертежами на металлические конструкции здания.

Схемы привязки монтажного крана разработаны отдельно от генерального плана объекта в части, необходимой для производства монтажа стальных конструкций.

При разработке проекта использованы нормативно-технические документы, основные из которых указаны в разделе 2.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 12-01-2004 Организация строительства

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23118-99 Конструкции стальные строительные. Общие технические условия

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

СП 12-136-2002 Решения по охране труда и промышленной безопасности в ПОС и ППР

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

РД 11-06-2007 Методические рекомендации о порядке разработки ППР грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. Ростехнадзор

МДС 12-41.2008 Монтажная оснастка для временного закрепления сборных элементов возводимых и разбираемых зданий

МДС 12-46.2008 Проект организации строительства, проект организации работ по сносу (демонтажу), проект производства работ. Разработка и оформление.

3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1 До начала монтажа стальных конструкций должны быть выполнены согласно Проекту организации строительства данного объекта подготовительные работы, работы по устройству котлована и «нулевого цикла».

3.2 Детали стальных конструкций должны быть изготовлены в соответствии с требованиями стандартов или технических условий на изделия конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем.

В соответствии с Проектом организации строительства работы по укрупнению стальных конструкций и подготовке их к монтажу производятся с использованием автомобильного крана типа КС-3577-3 «Ивановец» на площадке складирования и укрупнительной сборки, показанной на Генеральном плане (здесь не приводится). Работы по подготовке конструкций к монтажу осуществляет звено в составе трех монтажников, электросварщика и машиниста крана.

3.3 Монтаж стальных конструкций ведется звеном из пяти рабочих в составе: три монтажника, электросварщик и машинист крана. При этом используется монтажный кран КС-55729 с телескопической стрелой длиной до 30,1 м.

Монтируемые колонны, балки и прогоны (фермы) должны быть размещены заранее в зоне действия крана.

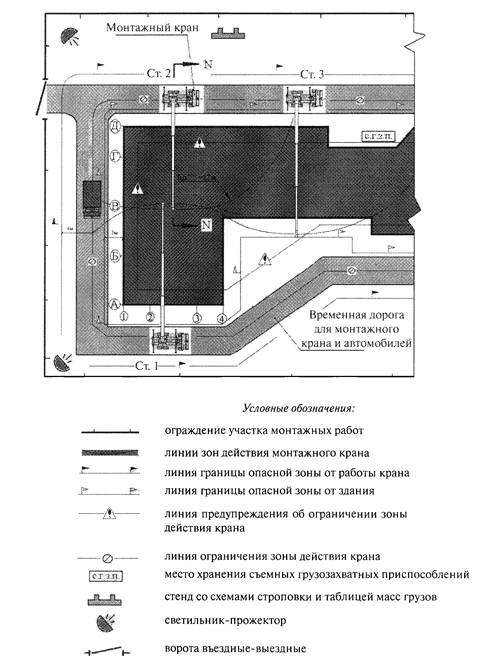

Горизонтальная привязка монтажного крана к строящемуся зданию показана на схеме, фрагмент которой приведен на рисунке 1.

Рисунок 1. Схема горизонтальной привязки монтажного крана (фрагмент)

На схеме показано, как должен быть организован и оборудован участок монтажных работ. Участок имеет временное ограждение, препятствующее появлению посторонних в зоне работ. По периметру возводимого здания проложена временная дорога для перемещения монтажного крана по часовой стрелке от стоянки Ст. 1 до стоянки Ст.7. Зоны действия крана на этих семи стоянках обеспечивают монтаж стальных конструкций здания.

На участке работ обозначены линиями опасные зоны: от перемещения груза монтажным краном - на расстоянии 4,0 м от крюка и от возможного падения предметов с высоты здания - на расстоянии 3 м от стены здания. Расчет расстояний опасных зон приведен в разделе 6.

На участке согласно схеме предусмотрены: место хранения съемных грузозахватных приспособлений, место хранения контрольного груза, стенд со схемами строповки и таблицей масс грузов, светильники-прожекторы для освещения рабочих мест и пункт мойки колес крана.

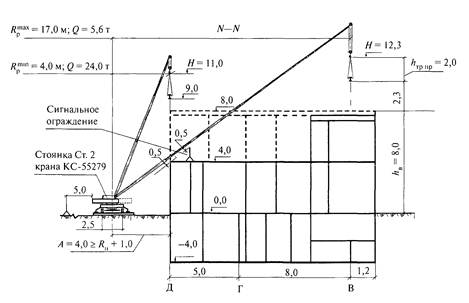

Схема вертикальной привязки монтажного крана к строящемуся зданию показана в сечении N - N на стоянке Ст. 2 (рисунок 2). Расстояние от оси крана до стены здания А = 4 м составляет не меньше наибольшего радиуса поворотной части крана Rп и нормативного габарита приближения 1 м. Минимальные расстояния от стрелы до металлоконструкций здания и до сигнального ограждения при этом соответствуют нормативным - 0,5 м. Опасная зона от перемещения подвижных частей крана принята на расстоянии 5 м.

Рисунок 2. Вертикальная привязка монтажного крана

3.4 Монтажные работы начинают после сдачи-приемки фундаментов - опор колонн здания при наличии акта на скрытые работы. В процессе сдачи-приемки должна быть выполнена инструментальная проверка качества ранее выполненных работ. При проверке должны быть определены положение поперечных и продольных осей фундаментов - опор в плане и высотные отметки опорных поверхностей фундаментов.

3.5 Монтажные работы с использованием крана складываются из следующих операций: подготовка мест установки и крепления колонн и балок; строповка колонн и балок; подъем, наводка и установка их на место крепления; выверка и временное закрепление (если требуется); расстроповка колонн и балок.

Отдельным потоком, используя смонтированный каркас, производят монтаж прогонов (ферм) и встроенных стальных конструкций.

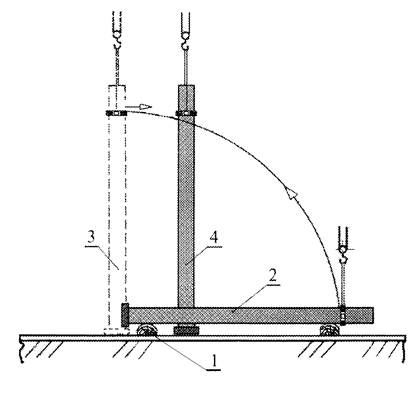

3.6 Один из распространенных способов монтажа колонны показан на рисунке 3. Перед монтажом колонну укладывают на деревянные подкладки (1). Колонну переводят монтажным краном из горизонтального (2) в вертикальное (3), а затем и в проектное положение (4).

Рисунок 3. Монтаж колонны

Наводка колонны в проектное положение производится с минимальной скоростью. Положение колонны выверяют относительно разбивочных осей, проверяют ее вертикальность и высотную отметку. Основные допуски на монтаж колонны приведены в разделе 4.

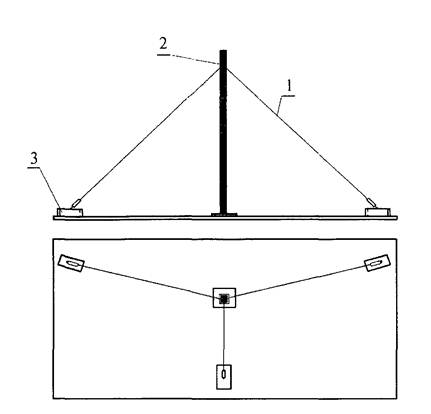

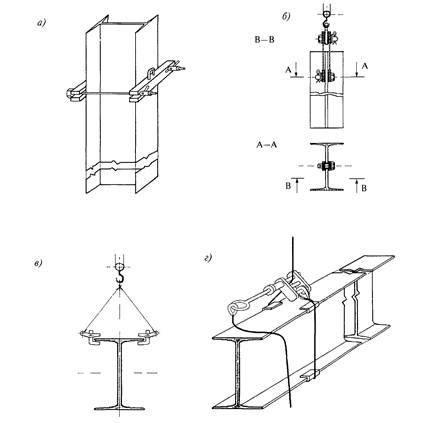

Временное закрепление установленной колонны производят с помощью монтажной оснастки (подкосов, связей, кондукторов и т.п.), типоразмер которой зависит от конструкции колонны. Один из вариантов временного закрепления колонны расчалками показан на рисунке 4. Инвентарная расчалка с натяжным устройством (1) прикреплена к колонне (2) и к ранее смонтированному элементу металлоконструкции (или, например, к инвентарному железобетонному блоку) (3).

Рисунок 4. Временное закрепление колонны

Постоянное закрепление колонн, балок и прогонов производится сваркой согласно проекту.

Стропы могут быть сняты с колонны, балки, прогона после их временного закрепления. Монтажную оснастку снимают после постоянного закрепления стальной конструкции по проекту.

3.7 До начала монтажа балки должны быть смонтированы колонны и подготовлены опорные площадки для установки балки.

К колоннам приставляют инвентарные средства подмащивания с площадками (монтажные лестницы, передвижные подмости, вышки и т.п.). С помощью оттяжек производятся подъем балки и наведение ее в положение, близкое к проектному. После этого монтажники поднимаются на площадки средств подмащивания и устанавливают балку в проектное положение. Строп балки при этом может быть приспущен на 5 - 10 см. Производится сварка конструкций согласно проекту, после чего осуществляют расстроповку балки.

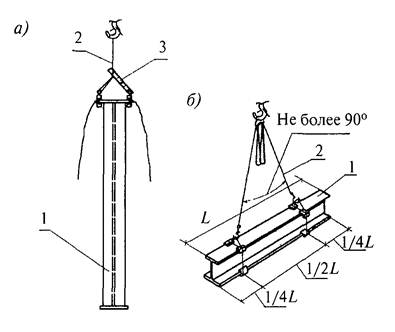

3.8 Способы и средства строповки должны обеспечить установку балок и колонн в проектное положение с первого раза. Строповка производится стропами с замыкающими устройствами на крюках. Неиспользуемые ветви стропа навешивают на соединительное звено. Угол между ветвями стропа не должен превышать 90°. Крюки стропа должны быть направлены от центра тяжести балок и колонн. При строповке балок используют инвентарные прокладки, предотвращающие перетирание каната.

Схемы строповки приведены на рисунке 5.

Рисунок 5. Строповка колонн и балок

Строповка колонны (1) производится стропом (2) типа 1СК-4,0/2000 по ГОСТ 25573 и клещевым захватом с дистанционным управлением расстроповкой KЗ-3.2 (рисунок 5, а).

Строповка балок (1) производится стропом (2) типа 4СК1-2/2000 по ГОСТ 25573 (рисунок 5, б).

При строповке применяют различные съемные грузозахватные приспособления, типоразмеры которых зависят от конструкции и веса колонн и балок. Захваты для колонн и балок показаны на рисунке 6. Для колонн кроме клещевого захвата (см. рисунок 5, а) могут быть применены фрикционные (см. рисунок 3 и рисунок 6, а), пальцевые со строповочным отверстием в колонне (рисунок 6, б), эксцентриковые и другие захваты. Для балок кроме петлевого захвата (см. рисунок 5, б) могут быть применены, например, рычажные (рисунок 6, в), штырьевые (рисунок 6, г) и другие захваты.

Рисунок 6. Захваты для колонн и балок

Схемы строповки должны быть помещены на стенд, место расположения которого на участке работ указано на рисунке 1.

3.9 При строповке колонн и балок руководствуются сведениями об их массе, о схемах строповки и о соответствующих съемных грузозахватных приспособлениях. Эти сведения применительно к данному проекту приведены в таблице 1.

Таблица масс грузов, схемы строповки и данные о съемных грузозахватных приспособлениях должны быть помещены на упомянутый выше стенд.

Место хранения съемных грузозахватных приспособлений показано на схеме горизонтальной привязки крана (см. рисунок 1).

Перед началом монтажных работ крановщик и стропальщики должны быть ознакомлены под роспись со схемами строповки, с таблицей масс грузов и съемными грузозахватными приспособлениями.

Таблица 1 - Массы грузов, схемы строповки и грузозахватные приспособления

|

Наименование и обозначение грузов |

Массы грузов не более, кг |

Схемы строповки на рисунке 5 |

Съемное грузозахватное приспособление |

|

Колонна К 1, двутавр № 25 |

752 |

Рисунок 5, а |

Строп 1СК-4,0/2000 Захват КР-3.2 |

|

Колонна К 2, двутавр № 35 |

542 |

||

|

Балка Б 1, двутавр № 60 |

1450 |

Рисунок 5, б |

Строп 4СК1-2/2000 |

|

Балка Б 2, двутавр № 55 |

912 |

||

|

Балка Б 3, двутавр № 35 |

369 |

||

|

Балка Б 4, двутавр № 20 |

160 |

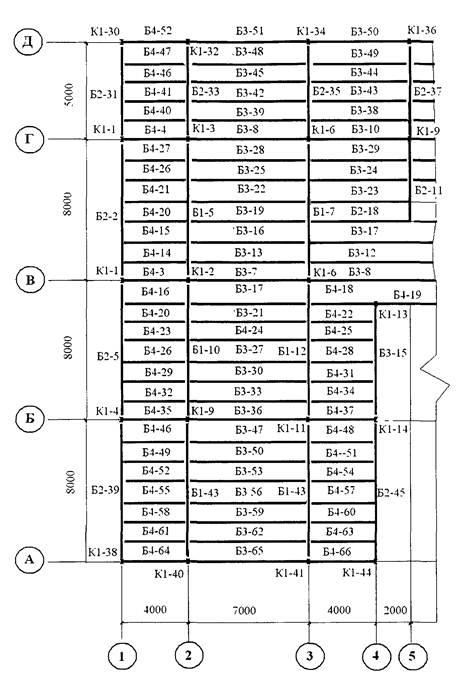

3.10 Монтаж стальных конструкций производят «снизу вверх», по захваткам, методом «на кран». Последовательность монтажа должна обеспечить устойчивость и геометрическую неизменяемость конструкций. Разбивка на захватки и последовательность монтажа колонн и балок указаны в проекте на плане разбивки на отметках 0,0; +4,0; +8,0; +10,0 на листах формата A3 (весь план разбивки на разных отметках здесь не приводится).

Фрагмент плана разбивки в осях А - Д и 1 - 5 на захватки и последовательность монтажа, например на отметке + 4,0 м, показаны на рисунке 7.

Рисунок 7. Последовательность монтажа колонн и балок на отметке 4 м (фрагмент)

Монтаж на первой захватке производится в осях А - В и 1 - 5, на второй - в осях В - Д и 1 - 5. На сетке конструкций в плане последовательность монтажа типоразмеров колонн (К1, К2, К3 и т.д.) и балок (Б1, Б2, Б3 и т.д.) обозначена цифрами. Последовательность монтажа, например на первой захватке первых семи колон и балок, следующая: К1-1, К1-2, Б4-3 (в осях В и 1 - 2), К1-4, Б2-5 (в осях 1 и Б - В), К1-6, Б3-7 (в осях В и 2 - 3). Таким же способом устанавливается последовательность монтажа на второй и других захватках.

3.11 Сварочные работы выполняют после проверки правильности монтажа конструкций.

Сварка производится - ручная дуговая, покрытыми электродами типов Э-42А, Э-50А и Э-55А. Размеры швов и кромок - согласно рабочим чертежам на сварочные соединения, валиками сечением не менее 20 - 35 мм2. Следует зачищать места сварки: кромки свариваемых деталей в местах расположения швов и прилегающие к ним поверхности шириной не менее 20 мм необходимо зачищать с удалением ржавчины, жиров, краски, грязи и влаги. Сварку производят при устойчивом режиме: отклонения от заданных значений сварочного тока и напряжения на дуге не должны превышать 5 % - 7 %.

Электроды подвергают сушке (прокаливанию) в сушильных печах. Число прокаленных электродов на рабочем месте сварщика не должно превышать трех-четырехчасовой потребности. Электроды следует предохранять от увлажнения - хранить в герметичных пеналах.

Швы соединений деталей толщиной более 20 мм выполняют способами, обеспечивающими уменьшение скорости охлаждения сварного соединения: секционным обратноступенчатым, секционным двойным слоем, каскадом, секционным каскадом.

При двусторонней сварке стыковых, тавровых и угловых соединений с полным проплавлением необходимо перед выполнением шва с обратной стороны удалить его корень до чистого металла.

Применение начальных и выводных планок следует предусматривать по рабочим чертежам сварных соединений. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва.

Каждый последующий слой многослойного шва следует выполнять после очистки предыдущего слоя от шлака и брызг металла. Участок шва с трещинами следует исправлять до наложения последующего слоя.

Поверхности сварных швов после окончания сварки очищают от шлака, брызг, наплывов и натеков металла.

Приваренные монтажные приспособления удаляют (газовой резкой с припуском) без повреждения основного металла и ударных воздействий. Места их приварки зачищают механическим способом заподлицо с основным металлом.

Сварочные работы по данному проекту производятся при температуре наружного воздуха не ниже -20 °С. Силу сварочного тока необходимо при этом повышать пропорционально понижению температуры: при понижении от 0 °С до -10 °С - на 10 %, при понижении от -10 °С до -20 °С - еще на 10 %. При отрицательной температуре сварочные работы выполняют с соблюдением следующих правил:

особо тщательно заваривают замыкающие участки швов;

удаляют влагу и снег на расстоянии не менее 1 м от места сварки;

просушивают зону сварки, например с помощью пламени горелки.

Около шва сварного соединения, на расстоянии 40 мм от границы шва должен быть проставлен номер клейма сварщика.

4 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКА РАБОТ

4.1 Контроль качества монтажных работ

4.1.1 Контроль качества монтажных работ включает:

входной контроль конструкций и изделий согласно рабочей документации;

контроль технологических операций;

приемочный контроль.

4.1.2 Входной контроль предусматривает проверку наличия и полноты рабочей проектной и технологической документации, соответствие конструкций и изделий этой документации.

Для контроля должны быть представлены рабочие чертежи, проект организации строительства, проект производства работ, технические паспорта, сертификаты на металлические изделия и конструкции и другие документы, указанные в рабочих чертежах.

4.1.3 Контроль технологических операций осуществляется в процессе их выполнения и предусматривает своевременное измерение параметров, выявление их отклонений (дефектов) и меры по их устранению и предупреждению.

Предельные отклонения параметров смонтированной стальной конструкции приведены в таблице 2.

Таблица 2 - Предельные отклонения параметров стальной конструкции

|

Параметры |

Предельные отклонения параметров, мм |

Средства измерений |

|

Отклонения (от проектных) отметок опорных поверхностей колонн |

5 |

Нивелир НЗ, НЗК, 2Н-10КЛ, 2Н-3Л |

|

Разность отметок опорных поверхностей колонн |

3 |

То же |

|

Смещение осей колонн относительно разбивочных осей в опорном сечении, то же - в верхнем сечении |

5 10 |

Теодолит 2Т5К, 2Т30 Складной метр типа МСМ-82, МСД-1 |

|

Кривизна колонны |

0,0013 расстояния между точками крепления, но не более 15 |

Прогибомер типа 6-ПАО Нивелир НЗ, НЗК, 2Н-10КЛ, 2Н-3Л |

|

Отметки опорных поверхностей балок, прогонов, ригелей |

10 |

Нивелир НЗ, НЗК |

|

Смещение балок с осей |

15 |

Теодолит 2Т5К, 2Т30 Метр складной МСМ-82; МСД-1 |

|

Расстояния между осями балок, ригелей |

15 |

Рулетка типа РЗ-10, РЗ-20 |

4.1.4 Приемочный контроль предусматривает измерение и оценку предельных величин отклонений параметров и характеристик стальной конструкции, приведенных в рабочей документации.

Величины отклонений линейных размеров и диагоналей, определяющих точность монтажа несушей металлической конструкции, измеряются геодезическими приборами и рулетками типа РЗ-2, РЗ-10, РЗ-20. Предельные величины этих отклонений не должны превышать значений, приведенных в таблице 3.

Таблица 3 - Предельные отклонения размеров стальной конструкции

|

Интервалы номинальных размеров конструкций, м |

Предельные отклонения линейных размеров (±), мм |

Предельные отклонения диагоналей (±), мм |

|

От 2,5 до 4,0 |

5 |

12 |

|

» 4,0 » 8,0 |

6 |

15 |

|

» 8,0 » 16,0 |

8 |

20 |

|

»16,0 » 25,0 |

10 |

25 |

|

» 25,0 » 40,0 |

12 |

30 |

4.2 Контроль качества сварочных работ

Для приемки сварочных работ швы сварных соединений по окончании сварки очищают от шлака, брызг и наплывов металла. Не-провары, наплывы, прожоги, трещины всех видов, размеров и расположения, оплавление основного металла не допускаются.

Дефекты сварных швов, которые необходимо учитывать при оценке качества сварочных работ, приведены в таблице 4.

Сварные швы с выявленными дефектами подлежат исправлению. Исправление сварных швов производится ручной дуговой сваркой, электродами того же типа диаметром 3 или 4 мм.

Таблица 4 - Допускаемые размеры дефектов сварных швов

|

Дефекты |

Характеристика дефектов |

Допускаемые размеры дефектов |

|

Газовая полость |

Максимальный размер полости |

Не более 3 мм |

|

Поры |

Доля суммарной площади пор |

Не более 1 % - 4 % |

|

Максимальный размер поры |

2 мм |

|

|

Шлаковые включения |

Максимальный размер |

2 мм |

|

Непровары |

Расстояния между непроварами |

Не более 2 мм |

|

Зазор между свариваемыми деталями |

Максимальный размер |

2 мм |

|

Подрезы |

Глубина подреза |

Не более 1,0 мм |

|

Выпуклость |

Высота выпуклости: |

Не более: |

|

стыковой шов |

5 мм |

|

|

угловой шов |

3 мм |

|

|

Уменьшение катета шва |

Разница в катетах (по проекту и по факту) |

Не более 1 мм |

|

Асимметрия углового шва |

Разница в катетах углового шва |

Не более 1,5 мм |

|

Вогнутость корня шва, утяжка |

Глубина утяжки |

Не более 0,5 мм |

Наружные дефекты в виде неполномерных швов, подрезов и незаплавленных кратеров заваривают с последующей зачисткой. Участки с поверхностными порами, шлаковыми включениями и несплавлениями предварительно обрабатывают абразивным инструментом на глубину залегания, заваривают и зачищают поверхность шва. Ожоги поверхности основного металла от сварочной дуги зачищают абразивным инструментом (например, наждачным кругом) на глубину 0,5 - 0,7 мм.

При появлении в металле шва трещины необходимо прекратить сварку до установления причины трещинообразования. Сварку разрешается возобновить после устранения трещины и принятия мер по предотвращению образования трещин.

Для устранения трещины следует:

установить расположение, протяженность и глубину трещины;

засверлить сверлом диаметром 5 - 8 мм концы трещины с припуском 15 мм в каждую сторону;

выполнить Y-образную разделку кромок с углом раскрытия 60° - 70°;

заварить разделку кромок электродами диаметром 3 или 4 мм.

Заварку разделки следует выполнить с предварительным подогревом металла до температуры 150 °С - 250 °С, поддерживать ее в процессе сварки и после ее окончания в течение времени из расчета 1,5 - 2 мин на 1 мм толщины металла.

Исправленный сварной шов подлежит контролю ультразвуковой дефектоскопией.

5 ПОТРЕБНОСТЬ В СРЕДСТВАХ МЕХАНИЗАЦИИ, ИНСТРУМЕНТЕ И ПРИСПОСОБЛЕНИЯХ

Для монтажа стальных конструкций применяются разнообразные средства механизации и технологической оснастки, инструмент и приспособления. Потребность в основных этих средствах по данному проекту приведена в таблице 5.

Таблица 5 - Средства механизации, инструмент и приспособления для монтажа стальной конструкции

|

Наименование, тип, марка, ГОСТ |

Основные параметры |

Назначение |

|

Кран монтажный КС-55729 |

Длина стрелы 30,1 м |

Монтажные работы |

|

Вылет стрелы 20,5 м |

||

|

Высота крюка 22,5 м |

||

|

Грузоподъемность 1,2 т |

||

|

Комплект инструмента для монтажных работ |

Состав комплекта: |

|

|

монтажные ломы, молотки, кувалды, зубило, напильник, рулетка, линейка, уровень, угольник |

||

|

Стропы по ГОСТ 25573 |

Двухветвевой и четырехветвевой |

|

|

Автомобильный кран КС-3577-3 «Ивановец» |

Длина стрелы 14 м |

Погрузочно-разгрузочные работы |

|

Вылет стрелы 10 м |

||

|

Грузоподъемность 2 т |

||

|

Молоток пневматический типа ИП-4119 |

Энергия удара 12,5 Дж |

Подготовка свариваемых поверхностей |

|

Машина ручная шлифовальная типа УШМ-2100 |

Диаметр круга 200/125 мм |

|

|

Кромкорез электрический типа ИЭ-6502 |

Толщина подготавливаемых кромок 22 мм |

|

|

Электросварочный аппарат типа АС-500 |

Сварочный ток 500 А |

Сварочные работы |

|

Мощность 30 кВт |

||

|

Комплект инструмента для сварочных работ |

Состав комплекта: |

|

|

электрододержатели, зубила, молотки, отвертки диэлектрические, плоскогубцы, напильники, щетки из проволоки, метр складной, чертилка, циркуль |

||

|

Вышка рамная ПСП 200 ЦНИИ- ОМТП или ООО «Пресс» |

Высота подъема до 12 м |

Средства подмащивания |

|

Лестницы монтажные приставные типа ЛП-11 |

Высота подъема до 10 м |

|

|

Ограждение по ГОСТ 23407 места работ |

Высота 1,6 м |

Безопасность работ |

6 ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

6.1 При организации и выполнении монтажных работ должны выполняться требования нормативных документов:

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования;

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство;

ГОСТ 12.4.011-89 Средства защиты рабочих. Общие требования и классификация.

6.2 Пожарная безопасность на рабочих местах должна быть обеспечена в соответствии с требованиями ППБ 01-03 Правила пожарной безопасности в РФ, утвержденными Главным управлением Государственной противопожарной службы МВД России.

6.3 Электробезопасность на рабочих местах должна быть обеспечена в соответствии с требованиями:

ГОСТ 12.1.030-81 Электробезопасность. Защитное заземление. Зануление;

ПОТ Р М-016-2001 (РД 153-34.0-03.150-00) Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

6.4 На строительной площадке должны быть обозначены знаками безопасности и ограждены опасные зоны, возникающие при работе грузоподъемных кранов.

Для уменьшения опасной зоны перемещение балок, ригелей (ферм) следует производить с использованием страховочных приспособлений (оттяжек) длиной 6 м и диаметром 12 мм, обеспечивающих наименьший габарит и предотвращающих их разворот.

Границы опасных зон показаны на схемах привязки крана (см. рисунки 1 и 2).

6.5 Строительная площадка должна иметь ограждение, рабочие участки (места) должны быть обозначены знаками безопасности и надписями установленной формы в соответствии с требованиями ГОСТ Р 12.4.026.

Ограждения должны удовлетворять требованиям ГОСТ 23407 и ГОСТ 12.4.059.

При работах, выполняемых с помощью средств подмащивания, необходимо выполнять требования ГОСТ 24258.

Рабочие должны быть обеспечены предохранительными поясами по ГОСТ Р 50849 и канатами страховочными по ГОСТ 12.4.107.

6.6 Монтажные работы должны производиться, как правило, в светлое время суток.

Строительная площадка, участки работ, рабочие места, проезды и подходы к ним в темное время суток должны быть освещены в соответствии с требованиями ГОСТ 12.1.046.

6.7 При выполнении монтажных работ с применением крана необходимо соблюдать следующие требования безопасности:

работать по сигналу стропальщика;

подъем, опускание, перемещение монтажных элементов (колонн, балок и т.п.), торможение при всех перемещениях выполнять плавно, без рывков;

монтажные элементы во время перемещения должны быть подняты не менее чем на 0,5 м выше встречающихся на пути предметов;

опускать монтажные элементы необходимо на предназначенные и подготовленные для них места, обеспечивающие устойчивое их положение и легкость извлечения стропов.

6.8 При выполнении сварочных работ необходимо выполнять требования упомянутых СНиП, ГОСТ 12.3.003 и ГОСТ 12.3.036, а также санитарных правил при сварке, наплавке и резке металлов.