Федеральная

служба по экологическому,

технологическому и атомному надзору

Серия 05

Документы

по безопасности,

надзорной и разрешительной деятельности

в угольной промышленности

Выпуск 16

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

О ПОРЯДКЕ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

СТАЛЬНЫХ КАНАТОВ

НА КАНАТНО-ИСПЫТАТЕЛЬНЫХ СТАНЦИЯХ

РД-15-12-2007

2007

Москва

ОАО «НТЦ «Промышленная безопасность»

Ответственные разработчики:

Ш.М. Тугуз, В.Л.

Беляк, В.И. Завгородний,

С.Н. Подображин, Г.Д. Трифанов

Настоящие Методические указания предназначены для использования на канатно-испытательных станциях при испытаниях канатов подъемно-транспортных установок, проводимых перед навеской и в процессе эксплуатации согласно требованиям правил безопасности.

Методические указания не распространяются на испытания отрезков шахтных канатов после их аварийного нагружения и обрыва.

В Методических указаниях изложены порядок проведения испытаний и нормы, которыми должны руководствоваться в своей деятельности канатно-испытательные станции.

СОДЕРЖАНИЕ

Утверждены

Приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 31.07.07 № 522.

Вводятся в действие с 01.11.07 г.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

О

ПОРЯДКЕ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

СТАЛЬНЫХ КАНАТОВ

НА КАНАТНО-ИСПЫТАТЕЛЬНЫХ СТАНЦИЯХ1

РД-15-12-2007

___________

1 В разработке Методических указаний принимали участие Н.П. Зайцева (НЦ ВостНИИ), С.В. Воробель (ООО «Региональный канатный центр»), Л.А. Беляк.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Методические указания о порядке проведения испытаний стальных канатов на канатно-испытательных станциях (далее - Методические указания) разработаны в соответствии с требованиями следующих документов:

Федерального закона от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации. 1997. № 30. Ст. 3588);

постановления Правительства Российской Федерации от 25.12.98 № 1540 «О применении технических устройств на опасных производственных объектах»;

Правил безопасности в угольных шахтах (ПБ 05-618-03), утвержденных постановлением Госгортехнадзора России от 05.06.03 № 50, зарегистрированным Министерством юстиции Российской Федерации 19.06.03 г., регистрационный № 4737;

Единых правил безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом (ПБ 03-553-03), утвержденных постановлением Госгортехнадзора России от 13.05.03 № 30, зарегистрированным Министерством юстиции Российской Федерации 28.05.03 г., регистрационный № 4600;

Инструкции по эксплуатации стальных канатов в шахтных стволах (РД 03-439-02), утвержденной постановлением Госгортехнадзора России от 12.04.02 № 19.

2. В Методических указаниях используются термины, установленные в Инструкции по эксплуатации стальных канатов в шахтных стволах, ГОСТ 1579-93 «Проволока. Метод испытания на перегиб», ГОСТ 10446-80* «Проволока. Метод испытания на растяжение», ГОСТ 7372-79* «Проволока стальная канатная. Технические условия», ГОСТ 3241-91* «Канаты стальные. Технические условия», ГОСТ 10505-76* «Канаты стальные закрытые подъемные. Технические условия».

3. Испытания стальных канатов проводятся в целях определения соответствия их технического состояния установленным требованиям и выдачи заключений об их годности или негодности к использованию по назначению.

4. Методические указания являются документом рекомендательного характера и определяют совокупность и последовательность действий эксплуатирующей организации и канатно-испытательной станции (далее - КИС) при проведении испытаний вновь навешиваемых и находящихся в эксплуатации стальных канатов на подъемных и транспортных установках угольной и горнорудной промышленности.

5. Методические указания рекомендуются для использования КИС и организациями, эксплуатирующими стальные канаты в угольной и горнорудной промышленности.

6. Действие Методических указаний не распространяется на испытания отрезков шахтных канатов после их аварийного нагружения и обрыва.

II. ОБОРУДОВАНИЕ КАНАТНО-ИСПЫТАТЕЛЬНЫХ СТАНЦИЙ

7. Канатно-испытательная станция (КИС) должна быть оснащена согласно Положению о канатно-испытательных станциях, утвержденному Госгортехнадзором России 21.12.94 г., с изменениями, согласованными письмом Госгортехнадзора России № 04-35/746 от 17.11.98 г. Оборудование по техническим параметрам должно соответствовать техническим требованиям нормативных документов, ГОСТ 28840-90, ГОСТ 1579-93 и иметь инструкции по эксплуатации.

8. Испытательные машины, эталонные (образцовые) динамометры, микрометры, штангенциркули должны иметь свидетельства о государственной поверке, выданные в установленном порядке.

Кроме государственной поверки испытательные машины должны подвергаться периодической ведомственной контрольной проверке (далее - контрольная проверка).

9. Контрольная проверка должна проводиться органами ведомственной метрологической службы предприятия, в структуру которого входит КИС, либо работниками КИС (не менее двух человек), прошедшими специальное обучение и имеющими удостоверение на право выполнения поверочных и калибровочных работ, выданное территориальными органами метрологической службы.

Контрольные проверки проводятся не реже 1 раза в 2 месяца. Если испытательная машина используется не более 10 рабочих смен в течение месяца, проверки могут проводиться не реже 1 раза в 4 месяца.

Контрольная проверка осуществляется методом непосредственной нагрузки или путем сравнения показаний машины с показаниями эталонных (образцовых) динамометров. Порядок проведения контрольной проверки приведен в приложении № 1.

Результаты контрольной проверки должны заноситься в специальный журнал и подписываться работником, производившим проверку, и ответственным лицом. Форма журнала приведена в приложении № 2.

10. Приборы или машины для испытания проволоки на перегиб государственной поверке не подлежат. Их соответствие требованиям ГОСТ 1579-93 контролируется работниками КИС.

III. ПРИЕМ ОТРЕЗКОВ КАНАТА ДЛЯ ИСПЫТАНИЯ. ХРАНЕНИЕ КОНТРОЛЬНЫХ ОТРЕЗКОВ

11. Отрезок каната длиной не менее 1,0 м, присланный на испытание, должен быть снабжен ярлыком, прикрепленным к канату. На ярлыке должно быть ясно указано: предприятие, шахтный ствол, назначение подъема (грузовой - Г, грузолюдской - ГЛ, людской - Л), правый (левый), заводской номер каната, диаметр каната, номер государственного стандарта, дата навески, дата отрубки.

12. Период от даты отрубки до поступления на испытание не должен превышать пяти дней.

На оба конца каждого отрезка каната должен быть наложен прочный бандаж шириной не менее 75 мм из мягкой проволоки.

Запрещается принимать на первичное испытание отрезки канатов, очищенные от смазки промывкой в обезжиривающем растворе.

13. К каждому отрезку каната должны прилагаться:

заявление в КИС по форме, установленной в приложении № 3;

копия заводского сертификата качества - для первичных испытаний, копия свидетельства о предыдущем испытании - для повторных испытаний.

В случае отсутствия сертификата качества канат может быть испытан на КИС только для использования в качестве грузового по марке проволоки, марки I. Для использования каната в качестве грузолюдского предприятие-заказчик может обратиться в Научный центр Восточный научно-исследовательский институт (далее - НЦ ВостНИИ) для проведения идентификационных испытаний на соответствие государственному стандарту и получения заключения о возможности применять его как грузолюдской.

14. Подъемные и тяговые канаты людских и грузолюдских подъемных установок должны иметь назначение ГЛ и марку проволок В, остальные - не ниже марки I.

15. В случае несоответствия представленных предприятием сведений о канате заводскому сертификату или данным, указанным на ярлыке, отрезок каната на испытания не принимается.

16. Импортные канаты, изготовленные по зарубежным стандартам, могут испытываться на КИС только после получения методических разъяснений по проведению испытаний от НЦ ВостНИИ.

17. Каждый отрезок каната, поступивший на испытания, должен регистрироваться в специальном журнале учета испытаний каната, форма которого приведена в приложении № 4.

18. Продолжительность испытания канатов, поступивших на испытания, не должна превышать:

15 календарных дней - при первичных испытаниях;

10 календарных дней - при повторных испытаниях.

19. Контрольные испытания канатов, оборвавшихся или подвергшихся в процессе эксплуатации экстренной аварийной нагрузке (выезд подъемных сосудов в копровые шкивы, застревание сосудов в стволе, набегание сосуда на канат, удары подъемного сосуда о препятствия в стволе или копре и т.п.), должны проводиться в испытательной лаборатории НЦ ВостНИИ, аттестованной для проведения испытаний канатов.

20. От каждого каната, поступившего на испытания, должен отрезаться образец длиной 30 - 35 см для испытаний. Остальная часть должна передаваться в канатный архив вместе с ярлыком, поступившим от предприятия, и храниться на протяжении всего срока службы каната (если его повторно не испытывают) или до следующего повторного испытания.

21. Условия хранения отрезков каната должны исключать возможность корродирования проволок прядей каната.

IV. ПОДГОТОВКА КАНАТА К ИСПЫТАНИЯМ

22. При подготовке каната к испытаниям производится его внешний осмотр, проверка соответствия сертификату по способу свивки, проверка нераскручиваемости по п. 4.7 ГОСТ 3241-91*.

23. У каждого отрезка каната, поступившего на первичные испытания, измеряется фактический диаметр (диаметр окружности, описанной вокруг поперечного сечения каната) согласно ГОСТ 3241-91* с помощью штангенциркуля по ГОСТ 166-89* с ценой деления 0,1 мм.

Канат считается соответствующим стандарту, если отклонение фактического диаметра от номинального не превышает предельных отклонений, приведенных в табл. 1.

Таблица 1

Предельные отклонения диаметра каната

|

Предельное отклонение, %, не более |

||||

|

Канаты повышенной точности |

Канаты нормальной точности |

|||

|

с металлическим сердечником |

с органическим сердечником |

с металлическим сердечником |

с органическим сердечником |

|

|

1 |

2 |

3 |

4 |

5 |

|

Канаты прядевой конструкции двойной свивки |

||||

|

До 3,0 вкл. |

+7 |

+6 |

+10 |

+10 |

|

-1 |

||||

|

Св. 3,0 до 6,0 вкл. |

+6 |

|||

|

-1 |

-2 |

|||

|

Св. 6,0 до 8,0 вкл. |

+5 |

|||

|

-1 |

||||

|

Св. 8,0 |

+4 |

+5 |

+6 |

+7 |

|

-1 |

-2 |

|||

|

Закрытые канаты |

||||

|

До 38 мм вкл. |

+2 |

+4 |

||

|

-2 |

||||

|

Св. 38 мм |

+0,75 мм |

-2 |

||

|

-0,75 мм |

||||

В случае несоответствия фактического диаметра каната стандарту заказчику рекомендуется измерить диаметр каната в ненагруженном состоянии на расстоянии не менее 5 м от конца каната. При получении от заказчика в письменном виде результатов указанных измерений, соответствующих государственному стандарту, испытания могут быть продолжены.

24. В канатах закрытой конструкции Z-образные проволоки в слое должны прилегать друг к другу, образуя соединение замком. Зазор между ними не должен вызывать нарушение замка, а диаметр каната не должен выходить за предельные отклонения, предусмотренные стандартом.

25. Для проведения испытаний от поступившего на испытания куска каната отрезают образец длиной 30 - 35 см.

Не допускается применение термических способов резки, кроме резки абразивными кругами, когда зона нагрева проволоки ограничивается длиной в несколько миллиметров.

26. Перед разборкой каната необходимо уточнить его конструкцию по стандарту, указанному в сертификате, номинальные диаметры проволок и их количество.

27. Отрезок каната для испытаний расплетают на отдельные пряди. Проволоки каждой пряди укладывают отдельно. Каждую прядь, в свою очередь, разбирают по слоям на группы проволок одинакового диаметра. Сломанные проволоки (или сломавшиеся при разборке) необходимо поместить в свою группу, но отметить маркировкой, чтобы они отличались от остальных.

При разборке каната определяется соответствие конструкции каната государственному стандарту:

проводится подсчет количества проволок в группах одинакового диаметра;

проводится осмотр проволок в целях обнаружения обрывов, деформации, коррозии, прочих дефектов (ГОСТ 3241-91*; ГОСТ 10505-76*);

определяется наличие или отсутствие цинкового покрытия;

определяется конструкция и материал сердечника;

проверяется смазка проволок и пропитка сердечника.

В закрытых подъемных канатах допускается изменение количества Z-образных проволок в наружном слое и круглых проволок на одну в концентрических слоях, а в слоях из чередующихся Х-образных и круглых проволок - на одну пару проволок.

Если суммарная площадь поперечного сечения оцинкованных проволок неоцинкованного каната составляет более 10 % площади сечения всех проволок, то заказчику следует сообщить, что данный канат не может подвергаться проверке на потерю сечения металла проволок прибором типа ИИСК.

28. Канат не испытывается, если:

конструкция каната не соответствует указанной в сертификате завода-изготовителя или соответствующему государственному стандарту на сортамент;

обнаружено отсутствие хотя бы одной проволоки;

конструкция сердечника не соответствует указанному в заводском сертификате.

29. Канаты, предназначенные для эксплуатации на подъемных установках со шкивами трения, должны быть полностью не смазанными или смазаны фрикционной смазкой, разрешенной к применению в установленном порядке.

30. После разборки каната производится рихтовка проволок для подготовки их к проведению испытаний на перегиб и разрыв. Рихтовка выполняется вручную с применением слесарного инструмента и приспособлений либо с применением механических устройств с электроприводом, имеющих рабочий орган вращения, оснащенный рихтовочным приспособлением. Применяемые устройства не должны оказывать влияния на состояние поверхности и форму сечения проволоки, а также снижать число перегибов проволоки при испытании на перегиб более чем на 3,0 - 4,0 %. Число оборотов рабочего органа вращения применяемых механических устройств не должно превышать 300 об/мин.

Конструкция и параметры рихтовочных трубок, используемых в механических устройствах, должны соответствовать приведенным в приложении № 5.

31. После разборки и рихтовки проволоки должны промываться в движущемся горячем растворе моющих средств при условии, чтобы эти средства не оказывали химического действия на материал проволоки. Для промывки могут применяться лабомид по ТУ 38.107-38-80, раствор тринатрия фосфата по ГОСТ 201-76* (200 г на 1 л воды). Промытые проволоки следует вытирать и просушивать.

Допускается промывку проволок производить бензином, не содержащим химических примесей. Промывка проволок этилированным бензином не допускается.

Для промывки проволок бензином в КИС должно быть оборудовано обособленное помещение, отвечающее требованиям противопожарных норм и правил по ГОСТ 12.1.004-91* и СНиП 2.09.02-85. По взрывоопасности помещение промывочной должно относиться к категории А. Запас чистого бензина в промывочной не должен превышать норм трехсуточного потребления и должен храниться в соответствии с требованиями противопожарной безопасности. Запрещается хранение в промывочной использованного бензина и обтирочного материала. Запрещается в помещении промывочной отрубать и разбирать канаты.

V. ИСПЫТАНИЯ КАНАТОВ

Первичные испытания

32. Первичные испытания канатов перед навеской (в том числе канатов, находящихся в резерве) и повторные испытания канатов, находящихся в эксплуатации, должны проводиться согласно требованиям действующих правил безопасности.

33. Испытания навешенного каната, проработавшего менее трех месяцев, проводятся как первичные.

34. При повторном использовании канатов, находившихся ранее в эксплуатации, на испытание представляется отрезок каната, взятый от конца, присоединяемого к подъемному сосуду. Обработка результатов испытаний проводится по нормам повторных испытаний, а запас прочности должен быть не ниже нормативного при навеске нового каната.

35. Проволоки каната разделяют на группы, количество которых определяется числом различных диаметров круглых проволок и числом профилей фасонных проволок. Центральные проволоки и проволоки заполнения выделяют в отдельные самостоятельные группы.

36. Данные об испытуемом канате и результаты испытаний заносят в протоколы испытаний. Примеры обработки результатов испытаний и применяемых при этом форм протоколов приведены в приложении № 6.

Первичные испытания прядевых канатов

37. При первичных испытаниях прядевого каната каждую его проволоку испытывают последовательно на соответствие нормативным требованиям по диаметру, по перегибам, на разрывную прочность. Результаты испытаний одной и той же проволоки записывают рядом в одной строке.

Замеры фактических диаметров всех проволок каната должны выполняться микрометром типа МК-0,25 с ценой деления 0,01 мм по ГОСТ 6507-90*, имеющим свидетельство о государственной поверке и отрегулированным в соответствии с инструкцией по эксплуатации. Необходимо постоянно следить за чистотой измерительных плоскостей и правильностью нулевой установки.

Измерение диаметра круглой проволоки должно производиться дважды. Второй замер производится в направлении, перпендикулярном первому. Место второго замера может быть смешено по длине проволоки, с тем чтобы избежать погрешности от прогиба проволоки. Фактический диаметр проволоки, равный среднему арифметическому двух замеров, записывают в протокол. Проволоки, у которых значения первого и второго замеров отличаются более чем на половину поля допуска на диаметр, то есть «овальные», помечают в протоколе как не выдержавшие испытания. В рихтованных канатах проволоки на овальность не проверяются.

38. Испытания на перегиб проводятся для всех проволок каната, кроме забракованных по диаметру и порванных в канате или сломавшихся при разборке или рихтовке. Для проволок с диаметром менее 0,8 мм испытание на перегиб заменяют испытанием на разрыв с узлом.

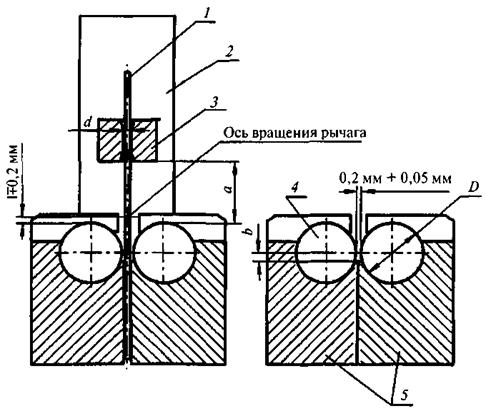

Для испытания проволок на перегиб используется прибор типа НГ-2 по ГОСТ 1579-93 (ТУ 25.06-71).

Для каждого диаметра проволоки при испытании на перегиб устанавливают поводок, валики и расстояние от нижней поверхности поводка до валиков в соответствии с табл. 2.

Прибор для испытания проволок на перегиб, проверенный согласно приложению № 1, устанавливают на горизонтальной поверхности, изгибающий рычаг должен находиться в вертикальном положении. Проволоку продевают через поводок и пропускают между зажимными губками валиков на всю их высоту перпендикулярно плоскости, проходящей через оси валиков, и зажимают губками. Зажатая проволока не должна проворачиваться или перемещаться вдоль оси. Первым перегибом считается загиб проволоки вправо или влево на 90°, вторым - загиб проволоки на 180° в противоположную сторону, третьим - загиб проволоки на 180° в сторону, противоположную предыдущему перегибу, и т.д. Перегибы проволоки допускается производить с частотой, не превышающей 60 загибов в минуту. Количество перегибов до разрушения проволоки записывается в протокол (перегиб, при котором произошло разрушение, в это число не входит).

Таблица 2

Диаметры поводка и валиков для проволок различного диаметра

|

Диаметр валиков, мм |

Диаметр отверстий поводка d, мм |

Расстояние между верхней образующей валиков и нижней поверхностью поводка а, мм |

||

|

номинальный |

допускаемые отклонения |

|||

|

От 0,8 до 1,0 вкл. |

5,0 |

± 0,1 |

1,5 |

15 |

|

Св. 1,0 до 1,5 вкл. |

7,5 |

2,0 |

20 |

|

|

» 1,5 » 2,0 » |

10,0 |

2,5 |

||

|

» 2,0 » 2,5 » |

15,0 |

3,0 |

25 |

|

|

» 2,5 » 3,0 » |

3,5 |

|||

|

» 3,0 » 4,0 » |

20,0 |

4,5 |

35 |

|

|

» 4,0 » 5,0 » |

30,0 |

6,0 |

50 |

|

|

» 5,0 » 5,5 » |

7,0 |

|||

Результат записывают в графу «Число перегибов» (табл. 3).

39. На разрыв испытываются все проволоки каната за исключением порванных в канате, сломавшихся при разборке и рихтовке.

Перед испытанием на разрыв испытательная машина должна быть проверена и подготовлена к работе в соответствии с инструкцией по эксплуатации.

Выбор шкалы испытательной машины должен выполняться в соответствии с указаниями технической документации на машину.

Рекомендуется, чтобы для машин с маятниковым, рычажно-маятниковым и гидравлико-маятниковым силоизмерителем ожидаемое минимальное разрывное усилие проволоки составляло не менее 1/5 используемой шкалы, но не ниже 0,04 от предельной нагрузки испытательной машины; а наибольшее разрывное усилие проволоки не превышало 3/4 используемой шкалы силоизмерителя. Для машин с электронным силоизмерительным датчиком ожидаемое разрывное усилие проволок должно находиться в диапазоне, обеспечивающем минимальную погрешность согласно технической документации на машину.

Проволока зажимается в захватах машины на всю длину плашек. Длина свободного участка проволоки между захватами должна быть 100 - 200 мм. Нагрузка должна прилагаться к проволоке плавно. Подвижный захват при испытании должен перемещаться со скоростью не более 0,4 длины участка между захватами в минуту. Во избежание превышения допустимой величины рекомендуется принимать скорость не более 40 мм/мин.

Величина нагрузки должна отсчитываться с точностью до одного наименьшего деления соответствующей шкалы силоизмерителя.

Результат записывают в протокол (приложение № 6).

При испытании на разрыв с узлом проволок диаметром менее 0,8 мм узел нужно завязывать без сильного затягивания.

При разрыве проволоки в захвате испытание считается недействительным, если разрывное усилие проволоки оказалось меньше требуемого для данного временного сопротивления разрыву. Допускается еще раз испытать оставшийся кусок этой проволоки на разрыв.

Если наблюдаются частые разрывы проволок в захватах, то должны быть заменены плашки или отрегулировано их взаимное положение. После замены или регулировки плашек проволоки каната должны быть испытаны на разрыв заново.

Испытания оцинкованных канатов проводятся аналогично испытаниям канатов без покрытия. Отличие имеется на стадии обработки результатов испытаний.

40. Результаты испытаний оформляются протоколом (см. приложение № 6).

Первичные испытания закрытых канатов

41. При первичных испытаниях канатов закрытой конструкции круглые проволоки испытывают на соответствие государственному стандарту по диаметру, по перегибу и разрывному усилию. Порядок и технология испытаний аналогичны испытаниям канатов прядевой конструкции.

42. Высоту фасонных проволок замеряют выборочно для определения соответствия государственному стандарту, используя штангенциркуль с ценой деления 0,1 мм по ГОСТ 166-89*.

43. На разрыв испытывают все фасонные проволоки.

Результаты испытаний оформляют протоколом (см. приложение № 6).

Повторные испытания

44. При повторных испытаниях канатов каждую проволоку прядевых канатов и каждую круглую проволоку канатов закрытой конструкции испытывают на перегиб и разрыв. Фасонные проволоки испытывают только на разрыв.

Порядок и технология проведения испытаний - аналогично первичным испытаниям.

45. Диаметры круглых проволок и высота фасонных проволок замеряются выборочно только для уточнения соответствия конструкции каната государственному стандарту.

46. При испытании проволок на перегиб участок проволоки для зажима в губках берется произвольно, без намеренного выбора изношенного участка.

47. Испытания на перегиб проволок диаметром менее 0,8 мм заменяются испытаниями на разрыв с узлом.

Результаты испытаний оформляют протоколом (см. приложение № 6).

Испытание канатов с пластически обжатыми прядями и трехграннопрядных

48. Настоящим разделом устанавливается порядок испытаний канатов с пластически обжатыми прядями типа «Дайформ» и трехграннопрядных канатов, изготовленных из проволоки высокой прочности.

49. При испытаниях канатов с пластически обжатыми прядями следует руководствоваться следующим:

проволоки каната, деформированные в процессе пластического обжатия прядей, не бракуются, а испытываются на разрыв и изгиб в установленном порядке;

за фактическое значение диаметра деформированных проволок при определении временного сопротивления разрыву принимаются значения номинальных диаметров, приведенных в сопроводительных документах на канат;

при испытании деформированных проволок канатов с пластически обжатыми прядями необходимо учитывать, что при пластическом обжатии прядей форма и поперечное сечение проволок изменяется. Поэтому минимальное количество перегибов деформированных проволок должно быть снижено на один перегиб. Например, минимальное количество перегибов для недеформированной проволоки - 10. Для деформированной проволоки каната с пластически обжатыми прядями минимальное число перегибов следует принять равным 9.

50. При испытаниях трехграннопрядных канатов, изготовленных из проволоки высокой прочности, необходимо руководствоваться следующим:

проволоки трехграннопрядного сердечника не испытываются. Исключение составляют наружные проволоки сердечника, которые испытываются только на разрыв. Разрывное усилие этих проволок включается в расчет суммарного разрывного усилия каната;

при обработке результатов испытаний проволок этих канатов на перегиб допустимое число перегибов проволок диметром менее 3,60 мм с маркировочной группой более или равной 2060 Н/мм2 и диаметром большим или равным 3,60 мм с маркировочной группой более или равной 1860 Н/мм2 необходимо брать по нормам, приведенным в табл. 3;

при повторных испытаниях канатов для людских и грузолюдских подъемных установок нормы перегибов проволок должны приниматься, как для проволок марки I, а для грузовых установок допускается снижение минимального количества перегибов на один перегиб от норм, установленных для канатов марки I.

Таблица 3

Минимальное количество перегибов неоцинкованной проволоки повышенной прочности

|

Маркировочная группа, Н/мм2 (кгс/мм2) |

Диаметр валика, мм |

Число перегибов, не менее, для проволоки марок |

||

|

В |

I |

|||

|

1 |

2 |

3 |

4 |

5 |

|

1,00 |

2060 (210) |

5 |

7 |

5 |

|

2160 (220) |

7 |

5 |

||

|

1,10 |

2060 (210) |

7,5 |

13 |

10 |

|

2160 (220) |

13 |

10 |

||

|

1,20 |

2060 (210) |

7,5 |

12 |

9 |

|

2160 (220) |

12 |

9 |

||

|

1,30 |

2060 (210) |

7,5 |

10 |

8 |

|

2160 (220) |

10 |

8 |

||

|

1,40 |

2060 (210) |

7,5 |

8 |

6 |

|

2160 (220) |

8 |

6 |

||

|

1,50 |

2060 (210) |

7,5 |

7 |

5 |

|

2160 (220) |

7 |

5 |

||

|

1,60 |

2060 (210) |

10 |

10 |

8 |

|

2160 (220) |

10 |

8 |

||

|

1,7 |

2060 (210) |

10 |

9 |

7 |

|

2160 (220) |

9 |

7 |

||

|

1,8 |

2060 (210) |

10 |

8 |

6 |

|

2160 (220) |

8 |

6 |

||

|

1,9 |

2060 (210) |

10 |

7 |

5 |

|

2160 (220) |

7 |

5 |

||

|

2,00 |

2060 (210) |

10 |

6 |

4 |

|

2160 (220) |

5 |

4 |

||

|

2,1 |

2060 (210) |

15 |

14 |

10 |

|

2160 (220) |

13 |

9 |

||

|

2,2 |

2060 (210) |

15 |

11 |

9 |

|

2160 (220) |

10 |

8 |

||

|

2,3 |

2060 (210) |

15 |

10 |

8 |

|

2160 (220) |

10 |

8 |

||

|

2,4 |

2060 (210) |

15 |

10 |

8 |

|

2160 (220) |

9 |

7 |

||

|

2,5 |

2060 (210) |

15 |

9 |

7 |

|

2160 (220) |

8 |

6 |

||

|

2,6 |

2060 (210) |

15 |

8 |

6 |

|

2160 (220) |

7 |

5 |

||

|

2,8 |

2060 (210) |

15 |

7 |

5 |

|

2160 (220) |

6 |

4 |

||

|

3,0 |

2060 (210) |

15 |

5 |

4 |

|

2160 (220) |

4 |

3 |

||

|

3,2 |

2060 (210) |

20 |

9 |

7 |

|

2160 (220) |

8 |

6 |

||

|

3,4 |

2060 (210) |

20 |

7 |

5 |

|

2160 (220) |

7 |

5 |

||

|

3,6 |

1860 (190) |

20 |

6 |

5 |

|

1960 (200) |

6 |

5 |

||

|

2060 (210) |

6 |

5 |

||

|

2160 (220) |

6 |

4 |

||

|

3,8 |

1860 (190) |

20 |

5 |

4 |

|

1960 (200) |

5 |

4 |

||

|

2060 (210) |

4 |

3 |

||

|

2160 (220) |

3 |

2 |

||

|

4,0 |

1860 (190) |

20 |

5 |

4 |

|

1960 (200) |

5 |

4 |

||

|

2060 (210) |

4 |

3 |

||

|

2160 (220) |

3 |

2 |

||

51. Если проволоки каната имеют различную маркировочную группу в различных слоях, то для таких канатов, кроме маркировочной группы каната, должна устанавливаться отдельно маркировочная группа для каждой группы проволок по слоям.

Маркировочная группа по временному сопротивлению разрыву для каждой группы проволок по слоям должна вычисляться путем деления суммарного разрывного усилия каждой группы проволок на площадь поперечного сечения этих проволок и округляться до ближайшей маркировочной группы.

VI. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ КАНАТОВ

Прядевые канаты без покрытия

52. При обработке результатов испытаний канатов проводят оценку соответствия полученных результатов нормативам по следующим параметрам:

при первичных испытаниях - по диаметрам, по перегибам, по разрывному усилию проволок, диаметру каната в целом и на соответствие фактической маркировочной группы каната маркировочной группе каната, указанной в сертификате;

при повторных испытаниях - по перегибам и по разрывному усилию проволок.

Нормативы для каждой группы проволок выбирают в зависимости от принятой маркировочной группы, группы материала проволоки по вязкости (В или I), наличия покрытия и номинального диаметра. В случае, когда номинальные диаметры проволок отличаются от указанных в таблицах, норматив должен выбираться для ближайшего большего диаметра.

Проволоки, не соответствующие требованиям (не выдержавшие испытаний), отмечают в протоколе (при ручной обработке округлением цифр, при компьютерной - любым, принятым в программе способом).

Рекомендуется проводить обработку результатов испытаний канатов с помощью компьютерных программ, разработанных НЦ ВостНИИ.

53. Если в прядевом канате, изготовленном из проволоки без покрытия, имеются оцинкованные проволоки, то по результатам испытаний на перегиб и разрыв они должны соответствовать требованиям к проволокам без покрытия.

54. По результатам первичных испытаний прядевых канатов выполняется следующая обработка данных:

вычисляют и записывают в протокол суммарное разрывное усилие всех испытанных проволок каната;

вычисляют и записывают в протокол временное сопротивление разрыву (предел прочности) каждой проволоки, кроме центральных и проволок заполнения, делением разрывного усилия каждой проволоки на площадь ее поперечного сечения, вычисленного по ее номинальному диаметру;

определяют фактическую маркировочную группу каната делением суммарного разрывного усилия всех проволок на площадь поперечного сечения всех проволок. Если она оказывается меньше указанной в сертификате завода-изготовителя, то принимается ближайшая меньшая по государственному стандарту относительно вычисленной;

все проволоки проверяют на соответствие стандарту по диаметру. Проволока считается удовлетворяющей стандарту, если отклонение фактического диаметра проволоки от номинального не превышает допусков, приведенных в табл. 4, овальность проволоки не превышает половины поля допуска на диаметр (в рихтованных канатах с пластически обжатыми прядями проволоки на овальность не проверяются).

Таблица 4

Предельные отклонения диаметров проволоки

|

Предельные отклонения, мм |

|||

|

Проволоки без покрытия |

Оцинкованные проволоки, группа |

||

|

С и Ж |

ОЖ |

||

|

0,18 |

+0,01 |

+0,01 |

+0,02 |

|

-0,01 |

-0,01 |

-0,01 |

|

|

От 0,20 до 0,30 |

+0,01 |

+0,02 |

+0,02 |

|

-0,01 |

-0,01 |

-0,01 |

|

|

» 0,32 » 0,38 |

+0,01 |

+0,02 |

+0,03 |

|

-0,01 |

-0,01 |

-0,01 |

|

|

» 0,40 » 0,45 |

+0,02 |

+0,03 |

+0,03 |

|

-0,01 |

-0,01 |

-0,01 |

|

|

» 0,50 » 0,75 |

+0,02 |

+0,03 |

+0,05 |

|

-0,01 |

-0,01 |

-0,01 |

|

|

» 0,80 » 0,95 |

+0,02 |

+0,04 |

+0,05 |

|

-0,02 |

-0,01 |

-0,01 |

|

|

» 1,00 » 1,50 |

+0,02 |

+0,04 |

+0,07 |

|

-0,02 |

-0,01 |

-0,01 |

|

|

» 1,60 » 2,30 |

+0,03 |

+0,05 |

+0,08 |

|

-0,03 |

-0,01 |

-0,02 |

|

|

» 2,40 » 3,60 |

+0,03 |

+0,06 |

+0,10 |

|

-0,03 |

-0,01 |

-0,02 |

|

|

» 3,80 » 5,10 |

+0,04 |

+0,07 |

+0,12 |

|

-0,04 |

-0,01 |

-0,03 |

|

|

5,50 |

+0,05 |

+0,08 |

+0,12 |

|

-0,05 |

-0,02 |

-0,03 |

|

55. Диаметры проволок каната должны соответствовать требованиям стандартов на сортамент. Допускается изменение диаметров проволок в пределах ± 0,1 мм. При этом диаметры всех проволок одного номинала в слое пряди каната должны изменяться на одинаковую величину. При замене диаметров проволок диаметр каната не должен выходить за пределы, указанные в табл. 1.

Фактическое значение диаметра проволоки не должно превышать (с учетом допуска) ближайшего смежного диаметра по отношению к диаметрам, указанным в стандарте на сортамент, или уточненным диаметрам в соответствии с п. 2.1.6 ГОСТ 3241-91*. В канатах грузового назначения проволоки диаметром свыше 1,2 мм могут отличаться от указанных в стандартах на сортамент на 0,2 мм в количестве не более 5 % площади всех проволок каната.

При наличии хотя бы одной проволоки, диаметр которой не удовлетворяет указанным требованиям (проволоки «чужого» диаметра), канат не испытывают и к навеске не допускают.

Примеры:

в канате грузолюдского назначения диаметром 16,5 мм, изготовленном по ГОСТ 7668-80*, проволоки первого и третьего слоев заменены соответственно: с диаметра 0,75 на диаметр 0,8 мм и с диаметра 0,9 на диаметр 0,85 мм. Среди этих проволок имеются в первом слое проволоки диаметром 0,75 мм, в третьем слое - диаметром 0,9 мм. В данном случае замена диаметров проволок не противоречит п. 2.1.6 ГОСТ 3241-91*, но проволоки диаметром 0,75 мм в первом слое и проволоки диаметром 0,9 мм в третьем слое должны быть забракованы по несоответствию диаметров;

в канате грузолюдского назначения диаметром 16,5 мм, изготовленном по ГОСТ 2688-80*, в первом слое проволок диаметром 1,1 мм содержится одна или несколько проволок диаметром 1,2 мм. Такой канат должен быть забракован, так как проволока диаметром 1,2 мм является «чужой», поскольку смежным диаметром для группы диаметром 1,1 мм является диаметр 1,15 мм;

в канате грузового назначения диаметром 39,5 мм, изготовленном по ГОСТ 7668-80*, в первом слое проволок диаметром 1,8 мм есть несколько проволок диаметром 2,0 мм. В этом случае проволоки диаметром 2,0 мм не являются «чужими», но должны быть забракованы по несоответствию диаметров, так как нет замены всех проволок данного диаметра в слое пряди каната;

в канате грузолюдского назначения диаметром 28 мм, изготовленном по ГОСТ 2688-80*, в наружном слое проволок диаметром 2,0 мм есть несколько проволок диаметром 2,13 мм. Проволоки диаметром 2,13 мм не являются «чужими», так как номинальный диаметр для них 2,1 мм является смежным для диаметров 2,0 мм, а диаметр 2,13 мм не выходит за поле допуска.

Проволоки, фактические диаметры которых не отвечают указанным требованиям, считаются не выдержавшими испытания.

56. Каждая проволока проверяется на соответствие количества перегибов до разрушения нормативному числу перегибов. Нормативное число перегибов для каждой группы проволок определяют по табл. 5 в соответствии с маркировочной группой каната, маркой проволоки по вязкости, номинальным диаметром и записывают в протокол.

Для канатов с маркировкой Г, изготовленных согласно заводскому сертификату из проволоки марок I, В, ВК, а также с маркировкой ГЛ, но навешиваемых в качестве грузовых, принимается марка проволоки I. Для канатов с маркировкой Л и ГЛ, изготовленных из проволоки марок В, ВК, принимается марка проволоки В.

Проволока считается не выдержавшей испытания на перегиб, если число перегибов до ее разрушения меньше нормативного.

57. Проволока, испытуемая на разрыв с узлом (диаметром менее 0,8 мм), считается не выдержавшей испытания, если отношение разрывного усилия с узлом к разрывному усилию без узла меньше приведенного в табл. 6.

58. Каждая проволока, кроме центральных и проволок заполнения, должна быть проверена на соответствие по разбегу временного сопротивления разрыву.

Для каждой группы проволок, кроме центральных проволок и проволок заполнения, определяют допустимый разбег временного сопротивления разрыву по табл. 7.

Таблица 5

Нормативное число перегибов по маркировочным группам для проволок без покрытия

|

Диаметр валика, мм |

Маркировочная группа, Н/мм2 (кгс/мм2) |

||||||||||||||||||

|

1370 (140) |

1470 (150) |

1570 (160) |

1670 (170) |

1770 (180) |

1860 (190) |

1960 (200) |

2060 (210) |

2160 (220) |

|||||||||||

|

Марка проволоки по вязкости |

|||||||||||||||||||

|

B |

I |

В |

I |

В |

I |

В |

I |

В |

I |

В |

I |

В |

I |

В |

I |

B |

I |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

0,80 |

5 |

20 |

18 |

19 |

17 |

18 |

16 |

17 |

15 |

16 |

14 |

15 |

13 |

14 |

12 |

12 |

10 |

11 |

9 |

|

0,85 |

5 |

19 |

16 |

18 |

15 |

17 |

14 |

16 |

13 |

15 |

12 |

14 |

11 |

13 |

10 |

11 |

9 |

10 |

9 |

|

0,90 |

5 |

17 |

15 |

16 |

14 |

15 |

13 |

14 |

12 |

13 |

11 |

12 |

10 |

11 |

9 |

10 |

9 |

9 |

8 |

|

0,95 |

5 |

14 |

12 |

13 |

12 |

12 |

10 |

11 |

9 |

10 |

8 |

9 |

7 |

9 |

7 |

9 |

7 |

8 |

7 |

|

1,00 |

5 |

13 |

11 |

12 |

10 |

11 |

9 |

10 |

8 |

9 |

8 |

9 |

7 |

9 |

7 |

8 |

7 |

7 |

6 |

|

1,05 |

7,5 |

25 |

21 |

23 |

19 |

21 |

17 |

19 |

15 |

19 |

15 |

17 |

13 |

17 |

13 |

15 |

13 |

14 |

12 |

|

1,10 |

7,5 |

23 |

19 |

21 |

17 |

21 |

17 |

19 |

15 |

19 |

15 |

17 |

13 |

17 |

13 |

15 |

13 |

13 |

11 |

|

1,15 |

7,5 |

19 |

17 |

19 |

17 |

17 |

15 |

17 |

15 |

15 |

13 |

15 |

13 |

15 |

11 |

14 |

11 |

13 |

11 |

|

1,20 |

7,5 |

17 |

15 |

16 |

13 |

15 |

13 |

15 |

11 |

15 |

11 |

13 |

10 |

13 |

10 |

13 |

10 |

12 |

9 |

|

1,30 |

7,5 |

15 |

12 |

14 |

12 |

13 |

11 |

13 |

10 |

12 |

10 |

12 |

9 |

11 |

9 |

11 |

9 |

10 |

8 |

|

1,40 |

7,5 |

13 |

11 |

12 |

10 |

12 |

10 |

11 |

9 |

10 |

9 |

10 |

8 |

9 |

7 |

9 |

7 |

8 |

7 |

|

1,50 |

7,5 |

12 |

10 |

11 |

9 |

11 |

9 |

10 |

8 |

9 |

8 |

9 |

7 |

9 |

7 |

8 |

7 |

7 |

6 |

|

1,60 |

10 |

17 |

15 |

16 |

14 |

15 |

13 |

14 |

12 |

13 |

11 |

12 |

10 |

12 |

10 |

11 |

9 |

11 |

8 |

|

1,70 |

10 |

15 |

13 |

14 |

12 |

13 |

11 |

12 |

10 |

12 |

10 |

11 |

9 |

11 |

9 |

11 |

9 |

10 |

8 |

|

1,80 |

10 |

13 |

12 |

12 |

11 |

12 |

11 |

11 |

10 |

11 |

10 |

10 |

9 |

10 |

9 |

9 |

8 |

8 |

7 |

|

1,90 |

10 |

12 |

11 |

11 |

10 |

11 |

10 |

10 |

9 |

10 |

9 |

9 |

8 |

9 |

8 |

8 |

7 |

7 |

6 |

|

2,00 |

10 |

11 |

10 |

10 |

9 |

10 |

9 |

9 |

8 |

9 |

8 |

8 |

7 |

7 |

7 |

7 |

6 |

7 |

6 |

|

2,10 |

15 |

21 |

17 |

19 |

15 |

19 |

15 |

17 |

13 |

17 |

13 |

15 |

11 |

15 |

11 |

13 |

11 |

12 |

10 |

|

2,20 |

15 |

19 |

17 |

17 |

15 |

17 |

15 |

15 |

13 |

15 |

13 |

13 |

11 |

13 |

11 |

12 |

10 |

11 |

9 |

|

2,30 |

15 |

19 |

17 |

17 |

13 |

17 |

13 |

15 |

11 |

15 |

11 |

13 |

11 |

13 |

9 |

12 |

9 |

10 |

8 |

|

2,40 |

15 |

17 |

15 |

15 |

13 |

15 |

13 |

13 |

11 |

13 |

11 |

11 |

9 |

11 |

9 |

11 |

9 |

9 |

8 |

|

2,50 |

15 |

15 |

13 |

13 |

11 |

13 |

11 |

11 |

9 |

11 |

9 |

11 |

9 |

9 |

7 |

9 |

7 |

8 |

7 |

|

2,60 |

15 |

15 |

13 |

13 |

11 |

13 |

11 |

11 |

9 |

11 |

9 |

9 |

7 |

9 |

7 |

8 |

7 |

7 |

6 |

|

2,80 |

15 |

11 |

10 |

11 |

10 |

10 |

9 |

10 |

9 |

9 |

8 |

8 |

7 |

8 |

7 |

7 |

6 |

6 |

5 |

|

3,00 |

15 |

10 |

9 |

10 |

9 |

9 |

8 |

9 |

8 |

8 |

7 |

7 |

6 |

7 |

6 |

7 |

6 |

6 |

5 |

|

3,20 |

20 |

15 |

12 |

15 |

12 |

14 |

10 |

14 |

10 |

12 |

10 |

10 |

8 |

10 |

8 |

9 |

8 |

8 |

7 |

|

3,40 |

20 |

12 |

10 |

10 |

9 |

10 |

9 |

9 |

7 |

9 |

7 |

7 |

5 |

7 |

5 |

7 |

5 |

6 |

4 |

|

3,60 |

20 |

9 |

8 |

8 |

7 |

8 |

7 |

6 |

5 |

6 |

5 |

6 |

5 |

6 |

5 |

5 |

4 |

5 |

4 |

|

3,80 |

20 |

8 |

7 |

7 |

6 |

7 |

6 |

6 |

5 |

6 |

5 |

6 |

5 |

5 |

4 |

4 |

3 |

4 |

3 |

|

4,00 |

20 |

8 |

5 |

7 |

4 |

7 |

4 |

5 |

3 |

5 |

3 |

5 |

3 |

4 |

3 |

4 |

3 |

3 |

2 |

|

4,10 |

30 |

15 |

11 |

13 |

9 |

11 |

9 |

11 |

7 |

9 |

7 |

9 |

7 |

9 |

7 |

8 |

7 |

8 |

7 |

|

4,30 |

30 |

13 |

11 |

13 |

9 |

11 |

9 |

11 |

8 |

9 |

7 |

9 |

7 |

9 |

7 |

8 |

7 |

- |

- |

|

4,40 |

30 |

11 |

9 |

11 |

7 |

11 |

7 |

9 |

7 |

9 |

7 |

9 |

7 |

8 |

7 |

7 |

6 |

- |

- |

|

4,50 |

30 |

11 |

9 |

11 |

7 |

9 |

7 |

9 |

7 |

7 |

6 |

7 |

6 |

7 |

6 |

6 |

5 |

- |

- |

|

4,60 |

30 |

9 |

7 |

9 |

7 |

9 |

7 |

7 |

7 |

7 |

6 |

7 |

6 |

7 |

6 |

6 |

5 |

- |

- |

|

5,00 |

30 |

9 |

7 |

9 |

5 |

8 |

5 |

8 |

5 |

7 |

5 |

6 |

4 |

6 |

4 |

5 |

4 |

- |

- |

|

5,10 |

30 |

7 |

5 |

7 |

5 |

6 |

5 |

6 |

5 |

6 |

5 |

5 |

4 |

- |

- |

- |

- |

- |

- |

|

5,50 |

30 |

5 |

4 |

5 |

4 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

- |

- |

- |

- |

- |

- |

Таблица 6

Нормативные отношения разрывных усилий при испытании на разрыв с узлом и без узла

|

B |

I |

||

|

Номинальный диаметр проволоки, мм |

Менее 0,5 |

0,50 - 0,75 |

0,2 - 0,75 |

|

Отношение разрывных усилий, % |

58 |

56 |

48 |

Таблица 7

Допускаемые разбеги временного сопротивления разрыву

|

Маркировочная группа каната, Н/мм2 (кгс/мм2) |

Допускаемый разбег временного сопротивления разрыву проволок, взятых из готового каната, Н/мм2 (кгс/мм2) |

||

|

B |

I |

||

|

1 |

2 |

3 |

4 |

|

До 0,75 вкл. |

1370 (140) |

270 (28) |

320 (33) |

|

1470 (150) |

290 (30) |

340 (35) |

|

|

1570 (160) |

310 (32) |

360 (37) |

|

|

1670 (170) |

330 (34) |

380 (39) |

|

|

1770 (180) |

350 (36) |

410 (42) |

|

|

1860 (190) |

370 (38) |

430 (44) |

|

|

1960 (200) |

390 (40) |

450 (46) |

|

|

2060 (210) |

410 (42) |

470 (48) |

|

|

2160 (220) |

430 (44) |

500 (51) |

|

|

2250 (230) |

450 (46) |

520 (53) |

|

|

2350 (240) |

470 (48) |

540 (55) |

|

|

Св. 0,75 до 1,6 вкл. |

1370 (140) |

250 (26) |

290 (30) |

|

1470 (150) |

260 (27) |

310 (32) |

|

|

1570 (160) |

280 (29) |

330 (34) |

|

|

1670 (170) |

300 (31) |

350 (36) |

|

|

1770 (180) |

320 (33) |

370 (38) |

|

|

1860 (190) |

340 (35) |

390 (40) |

|

|

1960 (200) |

350 (36) |

410 (42) |

|

|

Св. 1,6 до 1,8 вкл. |

1370 (140) |

230 (23) |

260 (27) |

|

1470 (150) |

250 (26) |

280 (29) |

|

|

1570 (160) |

270 (28) |

300 (31) |

|

|

1670 (170) |

280 (29) |

320 (33) |

|

|

1770 (180) |

300 (31) |

340 (35) |

|

|

1860 (190) |

320 (33) |

350 (36) |

|

|

1960 (200) |

330 (34) |

370 (38) |

|

|

Св. 1,8 |

1370 (140) |

220 (22) |

250 (26) |

|

1470 (150) |

240 (24) |

260 (27) |

|

|

1570 (160) |

250 (26) |

280 (29) |

|

|

1670 (170) |

270 (28) |

300 (31) |

|

|

1770 (180) |

280 (29) |

320 (33) |

|

|

1860 (190) |

300 (31) |

340 (35) |

|

|

1960 (200) |

310 (32) |

350 (36) |

|

Для каждой группы проволок устанавливают верхний и нижний допустимые пределы временного сопротивления разрыву с учетом допускаемого разбега следующим образом. Для этого выбирают верхний предел и, вычитая допускаемый разбег, получают нижний предел. Верхний предел нужно выбирать так, чтобы за интервалом между нижним и верхним пределами оказалось как можно меньше проволок со значением временного сопротивления разрыву, не соответствующих выбранному интервалу, то есть должно отбраковаться меньшее количество проволок.

В случае если имеются варианты с одинаковым числом проволок, выбирается тот, при котором суммарное разрывное усилие отбракованных проволок меньше.

Проволока считается не выдержавшей испытания на разрыв, если значение ее временного сопротивления разрыву выходит за допустимые пределы разбега.

59. Подсчитывают по группам общее число забракованных проволок по диаметру и овальности, по перегибам и разрывному усилию. Если одна и та же проволока забракована по двум или трем параметрам (диаметр, овальность, перегиб, разрыв), то она учитывается как одна проволока. Вычисляют и записывают в протокол суммарное разрывное усилие и суммарную площадь поперечного сечения забракованных проволок по группам и канату в целом.

60. Вычисляют и записывают в протокол процентное отношение площади поперечного сечения проволок, не выдержавших испытания, к площади поперечного сечения всех проволок в канате.

61. Вычисляют и записывают в протокол суммарное разрывное усилие проволок, принятых к расчету, вычитанием суммарного разрывного усилия проволок, не выдержавших испытания, из суммарного разрывного усилия всех проволок.

62. Определяют и записывают в протокол запас прочности каната как отношение суммарного разрывного усилия проволок, принятых к расчету, к расчетной статической нагрузке.

63. Для канатов вертикальных стволов при максимальной длине отвеса более 600 м запас прочности определяется по отношению суммарного разрывного усилия проволок, принятых к расчету, к концевой нагрузке каната, а также проверяется по отношению к расчетной статической.

Расчетная статическая нагрузка и концевая нагрузка каната принимаются по данным, представленным в заявке на испытание каната.

64. Вычисляют и записывают в протокол отношение наименьшего диаметра органа навивки (барабана или шкива) к номинальному диаметру каната. Для многоканатных подъемных машин с отклоняющими шкивами указанное соотношение должно вычисляться относительно диаметра канатоведущего шкива подъемной машины.

65. Проводят оценку каната по полученным результатам.

Канат считается не выдержавшим испытания, если:

процентное отношение площади поперечного сечения отбракованных проволок к площади поперечного сечения всех проволок каната достигает 6 % для людских и грузолюдских канатов и 10 % для грузовых канатов;

запас прочности оказывается ниже норматива, установленного отраслевыми нормативными и руководящими документами в соответствии с условиями применения. Для подъемных установок угольных шахт нормативы приведены в приложении № 7;

отношение наименьшего диаметра органа навивки к диаметру каната оказывается ниже нормативного (см. приложение № 8).

По результатам оценки каната в протокол записывают заключение: «Канат годен» или «Канат негоден».

66. Суммарные разрывные усилия выдержавших испытания канатов многоканатных подъемных установок, которые должны испытываться комплектом с одинаковым числом канатов правой и левой свивки, не должны отличаться более чем на 5 % от наибольшего суммарного разрывного усилия каната из этого комплекта.

Оцинкованные прядевые канаты

67. Для прядевых канатов, изготовленных из оцинкованной проволоки, обработку результатов испытаний проводят по пп. 54 - 56 настоящих Методических указаний с тем отличием, что допуски на отклонение диаметра от номинала выбирают из табл. 5 для оцинкованной проволоки, а нормативы по перегибу - из табл. 8.

68. Для оценки каната по забракованным проволокам, выявленным в результате испытаний, площади поперечного сечения проволок вычисляют по номинальным диаметрам согласно государственному стандарту на сортамент.

69. Для оценки проволоки по разбегу временного сопротивления разрыву используется площадь поперечного сечения проволоки, вычисленная по номинальному диаметру проволоки с цинковым покрытием.

70. Если в сертификате на канат, изготовленный по DIN 21254, не указаны номинальные диаметры проволок, то их следует определить исходя из фактического диаметра и толщины цинкового покрытия (приложение № 9).

Таблица 8

Нормативное число перегибов по маркировочным группам для оцинкованных проволок

|

Диаметр валика, мм |

Маркировочная группа, Н/мм2 (кгс/мм2) |

||||||||||||||||||

|

1370 (140) |

1470 (150) |

1570 (160) |

1670 (170) |

1770 (180) |

1860 (190) |

1960 (200) |

2060 (210) |

2160 (220) |

|||||||||||

|

Марка проволоки по вязкости |

|||||||||||||||||||

|

B |

I |

B |

I |

B |

I |

B |

I |

B |

I |

B |

I |

B |

I |

B |

I |

B |

I |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

0,80 |

5 |

16 |

13 |

15 |

12 |

14 |

11 |

13 |

10 |

12 |

9 |

12 |

9 |

11 |

8 |

10 |

8 |

9 |

7 |

|

0,85 |

5 |

15 |

12 |

14 |

11 |

13 |

10 |

12 |

9 |

11 |

8 |

11 |

8 |

10 |

7 |

9 |

7 |

8 |

7 |

|

0,90 |

5 |

13 |

10 |

12 |

9 |

11 |

9 |

10 |

8 |

9 |

8 |

8 |

7 |

8 |

7 |

8 |

7 |

7 |

6 |

|

0,95 |

5 |

11 |

9 |

10 |

8 |

9 |

8 |

8 |

7 |

7 |

6 |

7 |

6 |

6 |

5 |

6 |

5 |

6 |

5 |

|

1,00 |

5 |

10 |

8 |

9 |

7 |

8 |

7 |

7 |

6 |

6 |

5 |

6 |

5 |

5 |

4 |

5 |

4 |

5 |

4 |

|

1,05 |

7,5 |

19 |

15 |

17 |

13 |

15 |

13 |

13 |

11 |

11 |

9 |

11 |

9 |

11 |

9 |

11 |

9 |

10 |

8 |

|

1,10 |

7,5 |

17 |

15 |

15 |

13 |

15 |

13 |

13 |

11 |

13 |

11 |

11 |

9 |

11 |

9 |

11 |

9 |

10 |

8 |

|

1,15 |

7,5 |

17 |

13 |

15 |

13 |

13 |

11 |

11 |

9 |

9 |

7 |

9 |

7 |

8 |

5 |

8 |

5 |

8 |

5 |

|

1,20 |

7,5 |

13 |

11 |

11 |

10 |

10 |

8 |

9 |

6 |

9 |

6 |

9 |

4 |

7 |

4 |

7 |

4 |

7 |

4 |

|

1,30 |

7,5 |

12 |

9 |

11 |

8 |

10 |

8 |

9 |

7 |

9 |

7 |

9 |

6 |

9 |

6 |

9 |

6 |

8 |

6 |

|

1,40 |

7.5 |

9 |

8 |

9 |

7 |

8 |

7 |

7 |

6 |

6 |

5 |

6 |

4 |

6 |

5 |

6 |

5 |

6 |

4 |

|

1,50 |

7,5 |

8 |

7 |

8 |

7 |

8 |

6 |

7 |

6 |

6 |

5 |

6 |

5 |

6 |

5 |

6 |

4 |

6 |

4 |

|

1,60 |

10 |

13 |

11 |

12 |

10 |

11 |

9 |

10 |

8 |

10 |

8 |

10 |

8 |

10 |

8 |

9 |

7 |

8 |

6 |

|

1,70 |

10 |

10 |

9 |

10 |

9 |

8 |

7 |

8 |

7 |

7 |

6 |

7 |

6 |

7 |

6 |

7 |

6 |

7 |

6 |

|

1,80 |

10 |

9 |

8 |

9 |

8 |

8 |

7 |

7 |

6 |

6 |

5 |

6 |

5 |

6 |

5 |

6 |

5 |

6 |

5 |

|

1,90 |

10 |

8 |

7 |

8 |

7 |

7 |

6 |

6 |

5 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

|

2,00 |

10 |

8 |

7 |

7 |

6 |

6 |

5 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

|

2,10 |

15 |

12 |

11 |

11 |

9 |

11 |

7 |

10 |

5 |

10 |

5 |

10 |

5 |

10 |

5 |

9 |

5 |

8 |

5 |

|

2,20 |

15 |

13 |

11 |

10 |

9 |

10 |

7 |

9 |

5 |

9 |

5 |

9 |

5 |

9 |

5 |

8 |

5 |

8 |

5 |

|

2,30 |

15 |

11 |

9 |

9 |

7 |

9 |

7 |

8 |

5 |

8 |

5 |

8 |

5 |

8 |

5 |

8 |

5 |

7 |

5 |

|

2,40 |

15 |

11 |

9 |

9 |

7 |

9 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

|

2,50 |

15 |

9 |

7 |

9 |

7 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

6 |

5 |

|

2,60 |

15 |

9 |

7 |

9 |

6 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

6 |

5 |

5 |

4 |

|

2,80 |

15 |

8 |

6 |

7 |

6 |

6 |

5 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

|

3,00 |

15 |

7 |

5 |

6 |

5 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

|

3,20 |

20 |

10 |

9 |

9 |

7 |

7 |

5 |

7 |

5 |

7 |

5 |

7 |

5 |

6 |

5 |

6 |

5 |

5 |

4 |

|

3,40 |

20 |

7 |

5 |

6 |

4 |

6 |

4 |

6 |

4 |

6 |

4 |

6 |

4 |

5 |

4 |

5 |

4 |

4 |

3 |

|

3,60 |

20 |

5 |

4 |

5 |

4 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

|

3,80 |

20 |

5 |

4 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

|

4,00 |

20 |

4 |

3 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

|

4,10 |

30 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

|

4,30 |

30 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

|

4,40 |

30 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

4 |

3 |

4 |

3 |

4 |

3 |

|

4,50 |

30 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

5 |

4 |

4 |

3 |

4 |

3 |

4 |

3 |

|

4,60 |

30 |

5 |

4 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

4 |

3 |

3 |

2 |

3 |

2 |

3 |

2 |

|

5,00 |

30 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

|

5,10 |

30 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

|

5,50 |

30 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

3 |

2 |

Пример.

Фактический диаметр нормально оцинкованной проволоки каната, изготовленного по D1N 21254, составляет 1,74 мм. Толщина цинкового покрытия в данном случае составляет 0,03 мм, тогда диаметр проволоки без покрытия равен 1,71 мм, что соответствует номинальному диаметру 1,7 мм. Номинальный диаметр проволок, изготовленных по DIN 21254, принимается исходя из принятого интервала размеров диаметров, равного 0,05 мм (то есть … 1,50; 1,55; 1,60; 1,65; 1,70 и т.д.).

Закрытые канаты

71. Обработка результатов испытаний канатов закрытой конструкции выполняется в том же порядке, что и прядевых канатов, с учетом следующих особенностей:

площадь поперечного сечения каждой группы фасонных проволок берут из соответствующих стандартов или технических условий, площадь поперечного сечения круглых проволок вычисляют по номинальному диаметру;

кроме маркировочной группы каната вычисляют маркировочную группу для каждой группы проволок и округляют до ближайшей меньшей по ГОСТ 10505-76*;

нормативы по перегибу определяют для каждой группы проволок по ее маркировочной группе по табл. 5, а по разбегу временного сопротивления разрыву определяют для каждой группы проволок по ее маркировочной группе - по табл. 9 и 10.

Обработка результатов повторных испытаний

72. При повторных испытаниях маркировочная группа каната (и групп проволок для закрытых канатов) и номинальные диаметры проволок принимаются по результатам первичных испытаний; суммарная площадь поперечного сечения проволок каната - по государственному стандарту на сортамент с поправкой при замене диаметров по п. 2.1.6 ГОСТ 3241-91*.

Таблица 9

Допускаемые разбеги временного сопротивления разрыву для круглых проволок закрытых канатов

|

Допускаемый разбег временного сопротивления разрыву, Н/мм2 (кгс/мм2), для марок |

||

|

В |

I |

|

|

1570 (160) |

250 (26) |

310 (32) |

|

1670 (170) |

260 (27) |

330 (34) |

|

1770 (180) |

280 (29) |

350 (36) |

|

1870 (190) |

290 (30) |

370 (38) |

|

1960 (200) |

290 (30) |

370 (38) |

Таблица 10

Допускаемые разбеги временного сопротивления разрыву для фасонных проволок закрытых канатов

|

Допускаемый разбег временного сопротивления разрыву, Н/мм2 (кгс/мм2), для марок |

||

|

B |

I |

|

|

1270 (130) |

250 (26) |

270 (28) |

|

1370 (140) |

250 (26) |

280 (29) |

|

1470 (150) |

250 (26) |

290 (30) |

|

1570 (160) |

250 (26) |

310 (32) |

73. По результатам испытаний выполняют следующую обработку данных:

вычисляют и записывают в протокол суммарное разрывное усилие по каждой группе проволок и всех проволок каната;

по каждой группе проволок, кроме центральных и проволок заполнения, определяют и записывают в протокол среднее разрывное усилие делением суммарного разрывного усилия для этой группы на количество проволок в группе. При этом число сломавшихся проволок при разборке и рихтовке вычитают из общего количества;

для каждой группы проволок, кроме фасонных проволок в закрытых канатах, выбирают норматив на перегиб для канатов без покрытия по табл. 3, для оцинкованных - по табл. 8. Норматив по перегибу проволок для грузолюдских канатов принимается как для проволоки марки I, а для грузовых канатов снижается на один перегиб относительно марки I. Проволоку бракуют, если количество перегибов ее до разрушения меньше норматива;

результаты испытаний проволоки диаметром менее 0,8 мм на разрыв с узлом оценивают по табл. 6 по нормативу для группы проволок с маркой I;

для каждой группы проволок, кроме центральных и заполнения, вычисляют допустимые пределы разбега разрывного усилия:

верхний - умножением среднего разрывного усилия на 1,15;

нижний - умножением среднего разрывного усилия для грузолюдских канатов на 0,9, для грузовых канатов - на 0,85.

Проволока, разрывное усилие которой выходит за допускаемые пределы, считается бракованной;

подсчитывают по группам общее число забракованных проволок, не выдержавших испытания на перегиб и разрыв. Если одна и та же проволока забракована по двум параметрам, то она учитывается как одна проволока;

вычисляют и записывают в протокол суммарное разрывное усилие и суммарную площадь поперечного сечения забракованных проволок по группам и канату в целом;

вычисляют и записывают в протокол процентное отношение площади поперечного сечения проволок, не выдержавших испытания, к площади поперечного сечения всех проволок в канате;

вычисляют и записывают в протокол суммарное разрывное усилие проволок, принятых к расчету, вычитанием суммарного разрывного усилия проволок, не выдержавших испытания, из суммарного разрывного усилия всех проволок;

определяют и записывают в протокол запас прочности каната как отношение суммарного разрывного усилия проволок, принятых к расчету, к расчетной статической нагрузке;

вычисляют и записывают в протокол отношение наименьшего диаметра органа навивки (барабана или шкива) к номинальному диаметру каната (для многоканатных подъемных машин с отклоняющими шкивами - относительно диаметра канатоведущего шкива подъемной машины).

74. Канат считается не выдержавшим испытания, если:

процентное отношение площади поперечного сечения отбракованных проволок к площади поперечного сечения всех проволок каната достигает 25 %;

запас прочности ниже 7-кратного для людских и аварийно-ремонтных подъемов, 6-кратного для грузолюдских подъемов и проходческих люлек, 5-кратного для грузовых, передвижных подъемных установок и спасательных лестниц согласно п. 3.4.18 РД 03-439-02;

отношение наименьшего диаметра органа навивки к диаметру каната ниже норматива, указанного в соответствующем нормативном документе по условиям применения.

75. По результатам оценки каната в протокол записывают заключение «Канат годен» или «Канат негоден».

76. Суммарные разрывные усилия выдержавших испытания канатов многоканатных подъемных установок, которые должны испытываться комплектом с одинаковым числом канатов правой и левой свивки, не должны отличаться более чем на 5 % от наибольшего суммарного разрывного усилия каната из этого комплекта.

77. Для канатов с длиной отвеса более 600 м канат оценивается только по процентному отношению площади поперечного сечения отбракованных проволок к площади поперечного сечения всех проволок каната и отношению наименьшего диаметра органа навивки к диаметру каната.

VII. ОФОРМЛЕНИЕ И ВЫДАЧА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

78. По результатам испытаний каната заказчику выдается свидетельство об испытании каната (приложение № 10), на оборотной стороне которого приводятся сведения о канате по данным заказчика.

Исправления в свидетельстве не допускаются.

79. Срок действия свидетельства отсчитывают от даты отрубки каната и определяют по действующим нормативным документам в соответствии с условиями применения (для угольных шахт резервные канаты - 1 год, находящиеся в эксплуатации - 6 месяцев).

80. В случае неудовлетворительных результатов испытаний или отказа от испытаний по причинам, изложенным в п. 28 настоящих Методических указаний, заказчику направляется уведомление о непригодности каната для применения на подъемной установке (приложение № 11).

VIII. ПОРЯДОК ВЕДЕНИЯ И ХРАНЕНИЯ ДОКУМЕНТАЦИИ ПО ИСПЫТАНИЯМ

81. По каждому испытанию оформляют комплект документов, в который должны входить:

сведения о канате - данные предприятия (заявление);

протокол испытаний;

обработка результатов испытаний;

свидетельство об испытании.

82. Документы о результатах испытаний должны храниться в КИС в течение 5 лет.

83. Ежегодно КИС направляет в НЦ ВостНИИ сведения о работе КИС по установленной форме (приложение № 12).

84. Допускается хранение сведений о результатах испытаний канатов на магнитных носителях при использовании компьютерной техники для обработки результатов испытаний в соответствии с требованиями ГОСТ 28388-89.

Приложение № 1

Периодические ведомственные контрольные проверки испытательных машин и приборов для испытания проволок на перегиб

1. Проверка испытательных машин

Для проверки правильности показаний машины применяют два метода:

непосредственной нагрузки;

сравнения показаний машины с показаниями эталонного (образцового) динамометра.

Метод непосредственной нагрузки является наиболее точным и рекомендуется для проверки вертикальных испытательных машин с предельным усилием до 5 кН (500 кгс). Для проверки используют гири 4-го разряда по ГОСТ 7328-2001. Гиредержатель в виде равноплечего рычага с поддоном или тягами должен взвешиваться с той же точностью, с которой взвешиваются гири. Масса гиредержателя учитывается при определении действительной нагрузки машины. Гиредержатель подвешивают к захвату, соединенному с силоизмерительным механизмом испытательной машины. Гири накладывают и снимают с гиредержателя поочередно, плавно, без толчков. Если гири имеют радиальные вырезы, то каждый вырез должен перекрываться последующей гирей. Гири должны быть поверены в установленном порядке.

Для проверки машин применяются эталонные (образцовые) динамометры растяжения 3-го разряда. Допускается проводить проверку с помощью эталонного (образцового) динамометра сжатия с применением специального реверсивного приспособления, в комплекте с которым применяется противовес, устанавливаемый на маятнике. Каждый динамометр должен иметь свидетельство о государственной поверке, в котором каждому значению из группы значений усилий, прилагаемых к динамометру, поставлено соответствующее значение по индикатору. Поверенный динамометр следует хранить в упаковочном ящике в сухом помещении; разбирать и регулировать динамометр и индикатор можно только с последующей государственной поверкой. Нельзя подвергать динамометр нагрузке выше той, на которую он рассчитан и которая указана в свидетельстве о поверке. В поверяемой машине динамометр следует устанавливать так, чтобы усилие было направлено по оси динамометра. Динамометры, работающие на сжатие, должны быть установлены между параллельными опорными плоскостями реверсивного приспособления так, чтобы они плотно прижимались к опорным плоскостям динамометра.

Проверка испытательной машины должна включать следующие операции:

внешний осмотр машины;

контроль действия узлов механизмов машины;

установку эталонного (образцового) динамометра или гиредержателя на машине;

сравнение показаний машины с показаниями динамометра или с весом эталонных (образцовых) гирь;

вычисление погрешности, оформление протокола проверки.

При внешнем осмотре испытательной машины необходимо убедиться в соблюдении следующих основных требований:

машина должна быть установлена в чистом, сухом помещении с постоянной температурой; пол должен быть ровным и прочным, через него не должна передаваться вибрация от других машин, или же машина должна быть установлена на фундаменте;

машина и маятник силоизмерителя должны быть установлены по отвесу; поверхность стола машины должна быть горизонтальной (проверяется по уровню);

кабель подвода электроэнергии к машине должен быть защищен от механических повреждений; временная подводка недопустима; корпус электродвигателя и станина машины должны быть заземлены согласно Правилам технической эксплуатации электроустановок потребителей; не реже 1 раза в год должно проводиться измерение сопротивления заземляющих устройств, результаты которого оформляются протоколом, а заключение заносится в паспорт заземляющего устройства;

на машине должны быть обозначены марка машины, наименование завода-изготовителя, год выпуска и заводской или инвентарный номер;

деления, цифры и обозначения на шкале машины должны быть ясными и четкими;

на поверхности деталей машины не должно быть грязи и пыли; все трущиеся и вращающиеся части машины должны быть смазаны маслом; коробка скоростей должна быть заполнена машинным маслом; марка масла и периодичность замены смазки должны соответствовать заводской инструкции на машину;

смазка шарикоподшипников в шарнирах механизма силоизмерителя должна быть минимальной, но достаточной для предохранения подшипников от коррозии (обильная смазка или загрязнение шарикоподшипников резко отражаются на чувствительности машины);

на поверхности зажимных губок не должно быть царапин, повреждений, следов коррозии; опорные поверхности скольжения зажимных губок в захватах должны смазываться графитной смазкой;