ГОССТАНДАРТ

РОССИИ

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ МЕТРОЛОГИЧЕСКИЙ ЦЕНТР

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

РАСХОДОМЕТРИИ (ГНМЦ ВНИИР)

УТВЕРЖДАЮ |

||

|

Зам. Директора по научной

_______________ М.С. Немиров «24» 07 1995 г. |

РЕКОМЕНДАЦИЯ

Государственная система обеспечения

единства измерений

Установки поверочные на базе весов ОГВ

Методика поверки

МИ 1971-95

Казань

1995

РАЗРАБОТАНА |

Межрегиональным акционерным обществом «Нефтеавтоматика» |

|

ИСПОЛНИТЕЛИ |

А.Ш. Фатхутдинов (руководитель темы), М.А. Слепян, канд. тех. наук, В.Ю. Кожуров, Р.М. Галикеев, Л.В. Аблина |

|

РАЗРАБОТАНА |

ГНМЦ ВНИИР |

|

ИСПОЛНИТЕЛИ |

И.А. Мусин, канд. тех. наук, В.Д. Куликов, С.Н. Вишняков |

|

УТВЕРЖДЕНА |

ГНМЦ ВНИИР |

|

ЗАРЕГИСТРИРОВАНА |

ВНИИМС |

РЕКОМЕНДАЦИЯ

ГОСУДАРСТВЕННАЯ

СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

УСТАНОВКИ ПОВЕРОЧНЫЕ НА БАЗЕ ВЕСОВ ОГВ

МЕТОДИКА ПОВЕРКИ

ВВОДИТСЯ ВЗАМЕН

МИ 1971-89

Рекомендация. ГСИ.

Установки поверочные

на базе весов ОГВ.

Методика поверки.

Дата введения 01.11.1995

Настоящая рекомендация распространяется на установки поверочные на базе весов ОГВ (в дальнейшем - ПУ), включающие в себя образцовые грузопоршневые весы ОГВ и перекидное устройство ТУ 25-15 (ХА 4.137.010)-81, и устанавливает методику их первичной и периодической поверок.

При поверке ПУ должны быть учтены дополнения или изменения, которые могут быть разработаны при испытаниях для целей утверждения типа или метрологической аттестации их головного образца.

Настоящая рекомендация разработана на основе МУ № 181 «Методические указания по поверке образцовых грузопоршневых весов ОГВ-1 с пределами измерений 0 ÷ 1000 кг».

1. ОПЕРАЦИИ ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены операции, указанные в табл. 1

Таблица 1

|

Номер пункта рекомендации |

Обязательность проведения операций при |

||

|

первичной поверке |

периодической поверке |

||

|

Внешний осмотр |

Да |

Да |

|

|

Опробование |

Да |

Да |

|

|

Определение метрологических характеристик: |

|||

|

определение постоянной весов Kв и относительной случайной составляющей погрешности |

Да |

Да |

|

|

определение чувствительности весоизмерительной системы |

Да |

Да |

|

|

определение поправочного коэффициента, учитывающего разновременность переключения перекидного устройства «в бак» и «на пролет», Кт |

Да |

Да |

|

Примечание: Условные обозначения приведены в приложении 1.

2. СРЕДСТВА ПОВЕРКИ

2.1. При проведении поверки ПУ должны быть применены средства поверки и вспомогательное оборудование, приведенные в таблице 2.

Таблица 2

|

Нормативно-технический документ или технические характеристики |

Количество |

Примечание |

|||

|

Образцовые гири |

50 шт. |

||||

|

Масса, кг |

20 |

||||

|

Погрешность определения их действительной массы, |

|||||

|

%, не более |

± 0,001 |

||||

|

Набор ГО-Ш-1110 |

1 |

||||

|

Пределы измерений, г |

|||||

|

от 1 до 500 |

|||||

|

Набор МГО-Ш-1110 |

1 |

||||

|

Пределы измерений, мг |

|||||

|

от 1 до 600 |

|||||

|

Кольцевые грузы |

ТУ 25-15 (Ха 4.137.010)-81 |

Входят в состав весов ОГВ. |

|||

|

Погрешность определения их действительной массы, |

|||||

|

%, не более |

± 0,001 |

||||

|

Индикатор часового типа со штативом |

ГОСТ 577-80 |

1 |

|||

|

Цена деления, мм |

0,01 |

||||

|

Секундомер любого типа |

Погрешность, с |

1 |

1 |

||

|

Частотомер электронно-счетный |

Используют любой тип, работающий в режиме измерения интервалов времени, периода. |

2 |

|||

|

Насос, емкость-хранилище, соединительные трубопроводы и арматура |

Должны быть предусмотрены меры против всасывания воздуха в насос при самом низком уровне воды в емкости. |

||||

2.2. Все средства измерений должны быть поверены (аттестованы) органами государственной метрологической службы и иметь действующие свидетельства о поверке (аттестации) или оттиски поверительных клейм.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. При проведении поверки должны быть соблюдены требования, определяемые:

правилами безопасности при эксплуатации ПУ;

правилами безопасности при эксплуатации оборудования и средств поверки, приведенными в эксплуатационной документации;

«Правилами технической эксплуатации электроустановок» (ПТЭ);

«Правилами техники безопасности при эксплуатации электроустановок потребителей» (ПТБ);

3.2. Оборудование, используемое при поверке, и средства поверки должны иметь эксплуатационную документацию (формуляр или паспорт, техническое описание или руководство по эксплуатации).

3.4. На датчиках и приборах должны быть четкие надписи и условные знаки, выполненные для обеспечения их безопасной эксплуатации.

3.5. Поверочная установка должна быть установлена в отапливаемых помещениях с нормальной средой.

3.6. Доступ к средствам измерений и обслуживаемым при поверке датчикам или оборудованию должен быть свободным. При необходимости должны быть устроены лестницы и площадки или переходы с ограничениями, соответствующие требованиям безопасности.

3.7. Освещенность на ПУ должна обеспечивать отчетливую видимость применяемых средств поверки, снятия показаний приборов и соответствовать санитарным нормам согласно СНиП П-4-79.

3.9. Перед началом поверки проверить выполнение требований безопасности, изложенных в п.п. 3.1 - 3.8.

3.10. При появлении течи воды и других ситуаций, нарушающих нормальный ход в поверочных работ, поверка должна быть прекращена.

4. УСЛОВИЯ ПОВЕРКИ

4.1. При проведении поверки должны быть соблюдены следующие условия:

4.1.1. Температура окружающего воздуха, ºС 20 ± 10

4.1.2. Вибрация и тряска, влияющие на работу ПУ, должны отсутствовать.

5. ПОДГОТОВКА К ПОВЕРКЕ

5.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы.

5.1.1. Проверяют наличие действующих свидетельств о поверке (аттестации) средств поверки или оттисков поверительных клейм на них.

5.1.2. Проверяют правильность монтажа средств поверки и ПУ в соответствии с требованиями эксплуатационной документации и схем (см. рис. 1 и 2).

5.1.3. Проверяют герметичность весоизмерительной системы.

Нагрузку массой 1000 кг на силовом поршне уравновешивают наложением грузов на измерительный поршень и выдерживают в течение 5 мин, при этом в местах соединений не должно быть следов жидкости.

ПРИМЕЧАНИЕ. Вытекание жидкости через зазоры в поршневых парах не должно рассматриваться как негерметичность.

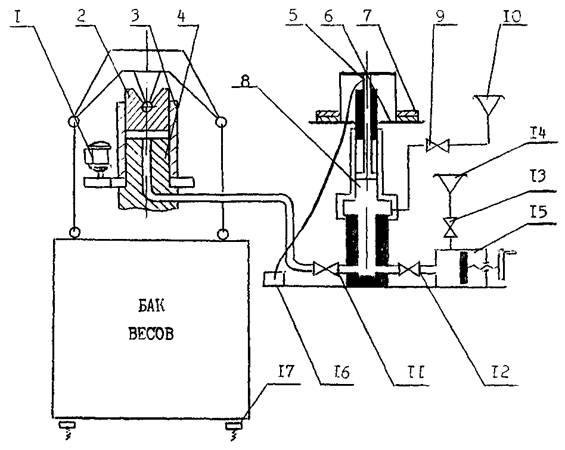

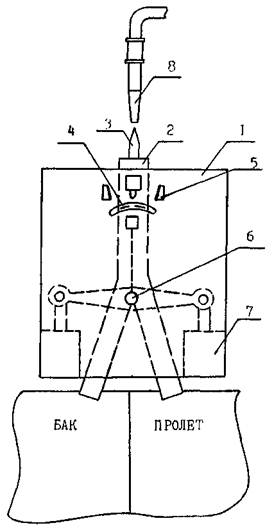

5.1.4. Проверяют герметичность вентиля 3 (рис. 1).

Измерительный поршень, нагруженный полным комплектом грузов, поднимают посредством пресса до совпадения указателя со средней риской. При этом вентиль 11 должен быть перекрыт, а трубопровод с кюветой 10 с вентиля 9 должен быть снят.

Герметичность вентиля 9 считают удовлетворительной, если после трехминутной выдержки через него не наблюдается течи.

5.1.5. Проверяют герметичность вентиля 12 (рис. 1).

Измерительный поршень, нагруженный полным комплектом грузов, поднимают до совпадения указателя со средней риской. После этого вентиль 12 перекрывают, а вентиль 13 открывают и путем вращения штурвала пресса в кювету 14 подают немного масла. Это масло удаляют, а кювету насухо протирают тряпкой.

Герметичность вентиля считают удовлетворительной, если после трехминутной выдержки в кювете не появится масло.

5.1.6. Проверяют герметичность вентиля 11 (рис. 1).

Измерительный поршень, освобожденный от грузов, поднимают до положения, указанного в п. 5.1.5, а вентили 11 и 12 закрывают. На бак весов накладывают гири общей массой 200 кг.

Герметичность вентиля 11 считают удовлетворительной, если за время не менее 3 мин не будет обнаружено заметного на глаз поднятия измерительного поршня.

ПРИНЦИПИАЛЬНАЯ СХЕМА ВЕСОВ

1 - электропривод; 2 - силовой поршень; 3 - вращающийся цилиндр; 4 - направляющий поршень; 5 - измерительная пара; 6 - грузодержатель; 7 - грузы; 8 - разделитель; 9 - вентиль; 10 - воронкообразная кювета для заливки смеси керосина и трансформаторного масла в измерительную пару; 11 - вентиль, соединяющий силовую и измерительную пары; 12 - вентиль на входе в цилиндр измерительной пари; 13 - вентиль; 14 - воронкообразная кювета для заливки касторового масла; 15 - пресс; 16 - кювета для сбора жидкости, вытекающей через зазор измерительной пары; 17 - электроуправляемый арретир.

Рис. 1

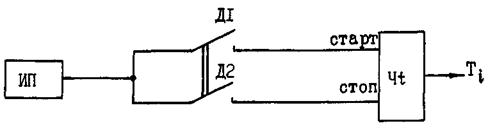

Схема перекидного устройства

1 - корпус; 2 - поворотная заслонка; 3 -

рассекатель; 4 - шторки; 5 - ограничитель;

6 - ось; 7 - электромагниты; 8 - насадок.

Рис. 2

5.1.7. Определяют радиальное биение грузодержателя, перпендикулярность опорной плоскости грузодержателя и оси поршня, посадку кольцевых грузов на грузодержатель, подгонку уравновешивающего груза.

Радиальное биение фланца грузодержателя определяют при помощи индикатора, закрепленного на штативе. Допускаемая величина биения 0,5 мм.

Перпендикулярность опорной плоскости грузодержателя и оси измерительного поршня определяют визуально при вращении грузодержателя и считают удовлетворительной, если не будет обнаружено заметное на глаз биение верхней опорной плоскости фланца грузодержателя.

Посадку грузов проверяют при помощи индикатора, закрепленного в горизонтальном положении на штативе. На грузодержатель накладывают полный комплект грузов, после чего грузы отжимают по горизонтальной плоскости в двух взаимно противоположных направлениях. При этом смещение верхнего груза относительно нижнего не должно превышать 1 мм. Грузы не должны заклиниваться при наложении друг на друга и на грузодержатель.

Правильность подгонки уравновешивающего груза проверяют путем наложения его на грузодержатель при уравновешивании бака. Подгонку груза считают удовлетворительной, если для приведения системы в равновесие на измерительную пару нужно добавить не более 50 г.

5.1.8. Проверяют работу вспомогательных механизмов и механизмов арретира.

При проверке работы вспомогательных механизмов необходимо следить за равномерностью вращения цилиндра силовой пары, а также за отсутствием перегрева редуктора и двигателя во время длительной работы. При полном нагружении силового поршня не должно происходить изменения звука от работы двигателя и редуктора.

Работу механизмов арретира проверяют при максимальной нагрузке. Арретиры должны срабатывать плавно без удара, а привод выключаться автоматически как при полном нагружении силового поршня, так и при снятии нагрузки.

6. ПРОВЕДЕНИЕ ПОВЕРКИ

При проведении внешнего осмотра должно быть установлено соответствие ПУ следующим требованиям:

комплектность должна соответствовать указанной в эксплуатационной документации;

на узлах и деталях ПУ не должно быть механических повреждений и дефектов покрытий, ухудшающих ее внешний вид;

надписи и обозначения на ПУ должны быть четкими и соответствовать требованиям эксплуатационной документации;

маркировка на каждом грузе, уравновешивающем грузе, цилиндре измерительной пары, грузодержателе, основании силовой пары и баке весов должна соответствовать эксплуатационной документации.

6.2.1. При опробовании определяют скорость опускания силового поршня. Для этого необходимо:

нагрузить силовой поршень 2 массой 500 кг;

перекрыть вентиль 11;

включить двигатель силовой поршневой группы;

измерить скорость опускания силового поршня при работе двигателя путем измерения перемещения поршня и времени.

При этом опускание силового поршня должно быть не более 0,1 мм в течение 60 ÷ 480 с.

6.2.2. Определяют скорость опускания измерительного поршня. Для этого необходимо:

уравновесить весы при нагрузке массой 500 кг;

перекрыть вентили 11 и 12;

раскрутить поршень измерительной пары и измерить скорость опускания измерительного поршня.

Продолжительность опускания вращающегося измерительного поршня на 1 мм составляет 45 ÷ 240 с.

6.2.3. Определяют продолжительность свободного вращения измерительного поршня. После испытаний по предыдущему пункту снимают кольцевые грузы и раскручивают вручную поршень до скорости 80 - 120 об/мин (скорость вращения контролируют по секундомеру).

Продолжительность вращения до полной остановки должна быть не менее 180 с.

6.3. Определение метрологических характеристик.

6.3.1. Определение постоянной весов и относительной случайной составляющей погрешности.

Постоянную весов определяют путем уравновешивания системы при нагрузках на силовом поршне 200, 400, 500, 600, 800 и 1000 кг следующим образом.

Ненагруженную систему приводят в равновесие путем совмещения указателя измерительного поршня со средней риской разделителя наложением на грузодержатель уравновешивающего груза и тары. Затем систему снова уравновешивают при каждой из указанных нагрузок путем наложения на измерительную пару образцовых гирь и кольцевых грузов.

Систему считают уравновешенной, когда измерительный и силовой поршни займут те же положения, что и при предварительном уравновешивании с допустимым отклонением ± 1,0 мм. Результаты измерений заносят в протокол (приложение 2).

Определяют постоянную весов Kв при каждой из нагрузок 200, 400, 500, 600, 800 и 1000 кг по формуле

![]() (1)

(1)

ПРИМЕЧАНИЕ. Условные обозначения приведены в Приложении 1.

Определяют среднее значение постоянной весов

(2)

(2)

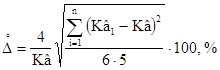

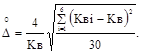

Относительную случайную составляющую погрешности определяют по формуле.

(3)

(3)

Если ![]() £ 0,004 %, то точность определения

постоянной весов считают удовлетворительной и относительную погрешность весов

принимают равной 0,01 %.

£ 0,004 %, то точность определения

постоянной весов считают удовлетворительной и относительную погрешность весов

принимают равной 0,01 %.

6.3.2. Определение чувствительности весоизмерительной системы.

При нагрузке на силовом поршне массой 600 кг и уравновешенной системе на бак весов накладывают гирю массой 25 г, при этом поршень измерительной пары должен переместиться на 5 ÷ 15 мм.

6.3.3.1. Принцип работы перекидного устройства.

Схема перекидного устройства приведена на рис. 2.

Перекидное устройство состоит из корпуса 1, в котором находится поворотная заслонка 2 с рассекателем 3. Заслонка может поворачиваться вокруг оси 6 и занимать два положения между ограничителями 5. Поток жидкости подводится сверху через насадок 8.

В зависимости от положения рассекателя поток направляется по одному из каналов заслонки «в бак» или «на пролет». Над насадком устанавливается смотровое стекло или прозрачный участок трубы, позволяющие следить за состоянием потока. Появление пузырьков воздуха в потоке жидкости не допускается. При наличии пузырьков воздуха или неполном заполнении трубопровода необходимо принять меры по исключению попадания воздуха и обеспечению сплошности струи жидкости.

Переключение заслонки из одного положения в другое производится с помощью электромагнитов 7, включаемых поочередно.

6.3.3.2. Определение поправочного коэффициента производят следующим образом.

Датчик положения настраивают так, чтобы при переключении перекидного устройства «в бак» и «на пролет» он выдавал сигнал в виде постоянного напряжения длительностью не менее 1 мкс в тот момент, когда рассекатель достигает середины струи жидкости. Для этого устанавливают поворотную заслонку в такое положение, при котором рассекатель делит щель насадка 8 пополам, и закрепляют временно заслонку в этом положении. Сдвигая и раздвигая шторки 4, расположенные на заслонке, подбирают такую минимальную ширину щели между ними, при которой на выходе датчика появится устойчивый сигнал. Затем шторки закрепляют. Далее включают насос поверочной установки и устанавливают расход жидкости равный 40 - 50 м3/ч. Заслонку устанавливают в положение «пролет» и при помощи кнопки Д1 (тумблера), имитирующей контакты детектора ТПУ, подают команду на переключение в положение «бак» (см. рис. 3).

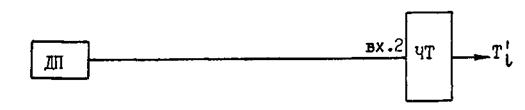

Схема измерения времени Тi и Тi׳

ИП -

источник питания; Д1, Д2 - детекторы ТПУ (кнопки); ДП - датчик положения;

Чt - электронно-счетный частотомер,

работающий в режиме измерения интервала времени;

ЧТ - электронно-счетный частотомер, работающий в режиме измерения периода.

Рис. 3

Одновременно замыкается цепь включения электронно-счетного частотомера Чt, настроенного на режим измерения интервала времени, и начинается отсчет времени Ti. В момент переключения перекидного устройства «в бак» происходит включение электронно-счетного частотомера ЧТ, работающего в режиме измерения периода, и начинается отсчет времени Ti'. Затем через 30 с кнопкой Д2 производят переключение перекидного устройства «на пролет». Отсчет времени Ti, на частотомере Чt и Ti' на частотомере ЧТ должен прекратиться. Фиксируют значения времени Ti и Ti' в протоколе (Приложение 3)

Поправочный коэффициент определяют по формуле

![]() (4)

(4)

Операции измерений, описанные в п. 3.3. производят не менее 11 раз.

Затем вычисляют среднее значение поправочного коэффициента

(5)

(5)

При этом должно выполняться условие:

Kт = 1 ± 0,0003 или

0,9997 ≤ Kт ≤ 1,0003

Если указанное условие не выполняется, то анализируют результаты измерений в соответствии с Приложением 4. Если какие-либо результаты измерений будут исключены как анормальные, то вместо них проводят дополнительные измерения (одно или два) и снова определяют Kт.

Если анормальных результатов нет и после проведения дополнительных измерений не выполняется указанное условие, то поверку прекращают. Анализируют полученные неудовлетворительные результаты поверки, устраняют причины их возникновения и проводят повторную поверку.

6.4. Поверочную установку допускают к применению, если выполняются условия:

![]() £ 0,004 % (Qв = 0,01 %);

£ 0,004 % (Qв = 0,01 %);

Kт = 1 ± 0,0003

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

7.1. Результаты поверки оформляют протоколами (Приложения 2 и 3), которые являются неотъемлемой частью свидетельства.

7.2. При положительных результатах поверки оформляют свидетельство о поверке установленной формы, на лицевой стороне которого записывают, что ПУ на основании результатов государственной поверки признана годной и допущена к применению. На оборотной стороне указывают значения следующих метрологических характеристик:

|

постоянной весов |

Kв = |

|

погрешности весов, % |

Qв = 0,01 % |

7.3. При отрицательных результатах поверки ПУ признают непригодной к применению. При этом аннулируют свидетельство (при поверке после ремонта) и выдают извещение о непригодности. Если установка не подлежит ремонту, то выдают извещение об изъятии из обращения. Если установка ремонтопригодна, то выдают извещение о проведении повторной поверки после ремонта.

ПРИЛОЖЕНИЕ 1

ТЕРМИНЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

|

Kв (KB) |

- постоянная весов; |

|

Kт (KТ) |

- коэффициент, учитывающий разновременность переключения перекидного устройства в положение «бак» и положение «пролет»; |

|

Kвi (KBI) |

- постоянная весов при i-том измерении; |

|

М (М) |

- масса гирь, наложенных на бак весов, кг; |

|

m (MM) |

- суммарная масса грузов, гирь, кг; |

|

|

- относительная случайная составляющая погрешности определения постоянной весов, %; |

|

Kтi (KT1) |

- коэффициент, учитывающий разновременность переключения перекидного устройства в положение «бак» и положение «пролет» при i-том измерении; |

|

Ti (T1) |

- интервал времени между переключением кнопки Д1, имитирующей контакты ТПУ, и переключением кнопки Д2, с; |

|

Ti' (TI1) |

- интервал времени между импульсом выходного сигнала датчика положения перекидного устройства при переключении его из положения «пролет» в положение «бак» при i-том измерении, с; |

|

Qв |

- граница погрешности весов, % |

ПРИМЕЧАНИЕ. Условные обозначения, приведенные в скобках, применяют при автоматизированной обработке и регистрации в протоколе результатов измерений с помощью ЦПУ.

ПРИЛОЖЕНИЕ 2

ПРОТОКОЛ

|

|||||||||||||||||||||||||||||

|

Номинальное значение массы гирь на баке весов, кг |

Номера гирь, наложенных на бак весов |

Масса гирь, наложенных на бак весов М, кг |

Номера кольцевых грузов на из мерительной паре весов |

Масса кольцевых грузов на измерительной паре весов, кг |

Масса гирь на измерительной паре весов, кг |

Суммарная масса грузов, гирь m, кг |

Постоянная весов, Kвi |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

200 |

|

||||||

|

400 |

|||||||

|

500 |

|||||||

|

600 |

|||||||

|

800 |

|||||||

|

1000 |

|||||||

Подпись лица, проводившего поверку _____________ /фамилия, и. о./

Дата «____» ______________ 19 ____ г.

ПРИЛОЖЕНИЕ 3

ПРОТОКОЛ

|

|

Номер измерения |

Ti, c |

Ti', c |

Kтi |

|

1 |

|||

|

2 |

|||

|

… |

|||

|

n |

|||

|

Кт = |

Подпись лица, проводившего поверку _________________________

/фамилия, и. о./

Дата «____» ___________ 19 ___ г.

ПРИЛОЖЕНИЕ 4

МЕТОДИКА

анализа результатов измерений

Пусть получена выборка из «n» результатов измерений характеристики Kт1, Kт2 ... Kтn.

В начале необходимо выделить значения, резко отличающиеся от остальных, и попытаться выяснить причину их появления (ошибки, допущенные при измерениях, неисправность используемых средств измерений, несоблюдение условий поверки, какие-то не учтенные факторы, которые повлияли на результаты и т.д.). Если причина будет установлена, то результаты измерений могут быть аннулированы и измерения проведены вновь после устранения причин.

Если причину выявить не удается, то проверяют анормальность указанных значений следующим образом:

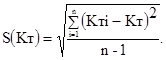

по полученным результатам определяют выборочные среднее и среднее квадратическое отклонение

и

и

где: S(Kt) - среднее квадратическое отклонение;

для наиболее выделяющихся значений (Kтнаим или Kтнаиб) определяют соотношения:

![]() или

или ![]()

Если U ≥ h (где h = 2,23 при n = 11), то подозреваемый результат должен быть исключен из выборки как анормальный, в противном случае результат не исключают.

Допускается не более двух анормальных результатов из одиннадцати измерений, в противном случае поверку прекращают.

СОДЕРЖАНИЕ

|

7. Оформление результатов поверки. 6 Приложение 1. Термины и условные обозначения. 7 Приложение 2. Протокол поверки образцовых грузопоршневых весов ОГВ.. 8 |

100 =

100 =