929.25090.00323

Открытое акционерное общество

«ВОЛГОГРАДСКИЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ

ТЕХНОЛОГИИ ХИМИЧЕСКОГО И НЕФТЯНОГО АППАРАТОСТРОЕНИЯ»

(ОАО «ВНИИПТхимнефтеаппаратуры»)

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

|

Зам. генерального директора |

Зам. генерального директора |

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

на послесварочную термообработку - промежуточный и высокий

отпуск аппаратов из углеродистых, низколегированных,

теплоустойчивых и двухслойных сталей

на их основе

|

Зав. отделом № 30 Зав. лабораторией № 30л |

Зав. отделом № 23 Зав. лабораторией № 55 Руководитель разработки, Научный сотрудник |

2003

Содержание

Настоящая технологическая инструкция содержит основные требования и технологические рекомендации на послесварочную термообработку в части применения новых оптимальных, технически обоснованных режимов высокого отпуска сварных деталей, узлов, аппаратов и трубопроводов, работающих под давлением, из углеродистых, низколегированных и двухслойных сталей на их основе.

Технологическая инструкция не содержит рекомендаций, нарушающих требования Правил Госгортехнадзора РФ ПБ 03-384-00, ОСТ 26-291-94 и РТМ 26-44-82 «Термическая обработка нефтехимической аппаратуры и ее элементов» с Изменением № 1.

Технологические рекомендации распространяются на проведение послесварочной объемной термообработки в газовых и электропечах, местной термообработки, термообработки при внепечном объемном нагреве негабаритных аппаратов, а также на термообработку при температуре отпуска ниже минимально установленной в настоящей технологической инструкции.

Ремонт аппаратов, находящихся в эксплуатации и выполняемый с применением сварки, может проводиться по технологическому процессу на послесварочную термообработку, разработанному в соответствии с рекомендациями настоящей технологической инструкции с учетом требований ОСТ 26-291-94.

Применение в технологической инструкции новых технически обоснованных рекомендаций позволило оптимизировать режимы послесварочной термообработки вида промежуточного и высокого отпуска деталей, аппаратов и, за счет этого, снизить время, расход газа, электроэнергии на 25 - 30 %, уменьшить износ печи и затраты на ее ремонт.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Послесварочная термическая обработка узлов, аппаратов и трубопроводов должна производиться по технологическим процессам или производственным инструкциям, разработанным предприятием-изготовителем или монтажной организацией в соответствии с требованиями настоящей технологической инструкции.

1.2. Сварные соединения деталей, узлов и аппаратов из сталей перлитного класса и двухслойных сталей на их основе, выполненные дуговой и электрошлаковой сваркой, подвергают высоким отпускам, которые в зависимости от этапа проведения, а также температуры и продолжительности выдержки подразделяются на промежуточные и окончательные.

1.3. Для сварных соединений, подлежащим высоким отпускам, обязательным является проведение окончательного отпуска (одного или нескольких) вне зависимости от проведения промежуточных отпусков.

1.4. Промежуточные отпуска проводят в случаях, предусмотренных ПТД, после выполнения сварных соединений, которые в процессе дальнейшего изготовления аппаратов подлежат окончательному отпуску.

1.5. Рекомендуемые в настоящей технологической инструкции оптимальные режимы высокого отпуска - температура и продолжительность выдержки, установлены на основе экспериментальных исследований, выполненных в ОАО «ВНИИПТхимнефтеаппаратуры», по релаксации остаточных напряжений при нагреве в широком диапазоне температур углеродистых и низколегированных сталей и их сварных соединений, а также анализа опыта применения нормативных требований Правил ASME на послесварочную термообработку сварных сосудов и аппаратов, РД котлостроения и атомного машиностроения, материалов Международного Института Сварки.

Другие режимы высокого отпуска (температура печи при посадке в нее сварных узлов и аппаратов, скорость нагрева, условия охлаждения и др.) устанавливаются, как правило, технологическими производственными процессами, составленными с учетом требований настоящей технологической инструкции и РТМ 26-44-82.

1.6. Послесварочная термообработка аппаратов из двухслойных сталей производится по режимам отпусков, рекомендуемых в настоящей технологической инструкции для марки стали основного слоя, если нет специальных требований в рабочем проекте на аппарат. За толщину сваренных деталей и узлов принимается номинальная толщина двухслойной стали. При этом следует, по возможности, избегать многократного нагрева.

1.7. При высоком отпуске сварных соединений деталей и узлов из теплоустойчивых хромомолибденовых сталей типа 12ХМ скорость нагрева в температурном интервале от 550 до 700 °C должна быть не менее 60 °C/ч.

1.8. Сварные соединения из разнородных сталей в сочетании между собой, углеродистые, кремнемарганцовистые, хромомолибденовые подлежат отпуску, если, согласно табл. 2.1 марка стали и толщина хотя бы одной детали входящей в сварное соединение определяет необходимость его проведения. Режим отпуска устанавливается по более легированной марке стали.

2. ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ОБЪЕМНОМУ ОТПУСКУ СВАРНЫХ УЗЛОВ И АППАРАТОВ

2.1. Объемный высокий отпуск сварных деталей, узлов и аппаратов производится в камерных и шахтных печах. В отдельных случаях, например, отпуск негабаритных аппаратов, производится посредством нагрева изнутри теплоносителем по режиму высокого отпуска.

2.2. Печные агрегаты, в которых аппараты проходят послесварочную термообработку, должны обеспечивать распределение температуры по рабочей части печи в пределах допуска на нее, указанного в режиме высокого отпуска.

При нагреве аппарата в пламенных печах недопустимо прямое попадание пламени на изделие. Температура в печи во время загрузки в нее узлов и аппаратов не должна превышать 350 °C.

2.3. При объемной термообработке - отпуске скорость нагрева узла, аппарата до 350 °C не регламентируется. Выше 350 °C любая скорость нагрева при толщине стенки до 30 мм, но не более 200 °C/ч. При большей толщине - скорость нагрева не более 150 °C/ч. Скорость охлаждения - до 300 °C с печью, затем на воздухе. При температуре окружающего воздуха выше 18 °C допускается охлаждение с температуры отпуска производить на воздухе.

2.4. Все печные агрегаты, в которых аппараты проходят послесварочную термообработку, должны обеспечивать необходимое распределение температуры по поду и высоте печи.

2.5. После ремонта печи, а также при замене нагревателей, производят регулировку ее с контрольной проверкой распределения температуры в нагревательной камере. На основании проверки устанавливается рабочая зона, в пределах которой нужно располагать узлы и аппараты при проведении высокого отпуска.

2.6. Объем контроля качества деталей, узлов и аппаратов, прошедших послесварочную термообработку, устанавливается ТУ на изделие.

2.7. Рекомендуемые режимы высокого отпуска при объемной и местной термообработке сварных деталей, узлов и аппаратов из углеродистых, низколегированных и теплоустойчивых сталей приведены в таблице 2.1.

2.8 Минимальная продолжительность выдержки, при проведении объемного высокого отпуска аппарата, устанавливается по сварным соединениям деталей, узлов наибольшей номинальной толщины (независимо от номинальной толщины деталей других сварных соединений).

2.9 Минимальную продолжительность выдержки при проведении высокого отпуска угловых, тавровьтх и нахлесточньих сварных соединений допускается устанавливать по расчетной высоте углового шва (по суммарной расчетной высоте двухстороннего углового шва), принимая указанную высоту за номинальную толщину сваренных деталей.

2.10. Максимальная продолжительность выдержки при проведении высокого отпуска сварных узлов, аппаратов и трубопроводов из углеродистых и низколегированных сталей не должна превышать рекомендуемую продолжительность выдержки более чем на один час.

2.11. При проведении высокого отпуска сварных деталей, узлов, аппаратов из теплоустойчивых хромомолибденовых сталей, максимальная продолжительность выдержки может превышать рекомендованную в таблице 2.1 более чем на один час, если это необходимо для обеспечения установленной твердости металла шва, в случае применения хромомолибденованадиевых сварочных материалов, согласно ОСТ 26-291-94.

Таблица 2.1 - Рекомендуемые режимы высокого отпуска при объемной и местной термообработке сварных деталей, узлов и аппаратов.

|

Группа стали |

Марка стали |

Температура отпуска, °C |

Минимальная выдержка при температуре отпуска в зависимости от толщины |

||

|

до 50 мм |

от 51 до 220 мм |

||||

|

1 |

Углеродистые |

Вст.3, 15, 20, 20ЮЧ, 20К, 22К |

600 - 630 |

2,5 мин на 1 мм толщины, но не менее 1 ч при толщине до 25 мм |

2 ч плюс 15 мин на каждые дополнительные 25 мм свыше 50 мм |

|

2 |

Низколегированные |

16ГС, 09Г2С, 10Г2С1, 10Г2, 15Г2СФ, 14ХГС, 16ГНМА |

630 - 660 |

||

|

3 |

Теплоустойчивые |

12МХ, 12ХМ, 15ХМ, 20Х2М |

670 - 710 |

||

|

15Х5М |

740 - 760 |

||||

2.12 Сварные соединения деталей, узлов из углеродистых, низколегированных кремнемаргаiщовистьих, теплоустойчивых хромомолибденовых сталей и в любом сочетании между собой подлежат высокому отпуску, согласно таблице 2.1, если марка стали и номинальная толщина хотя бьт одной из двух сваренных деталей определяют необходимость его проведения.

2.13. Рекомендуемые режимы высокого отпуска при внепечном нагреве аппарата: номинальная температура нагрева и продолжительность выдержки устанавливается согласно таблице 2.1 с учетом п.п. 2.7 - 2.11 настоящей технологической инструкции.

Технологический процесс, инструкция на проведение высокого отпуска при внепечном нагреве разрабатываются индивидуально на каждый аппарат изготовителем совместно со специализированной организацией - ОАО «ВНИИПТхимнефтеаппаратуры».

2.14. Время выдержки узла, аппарата при температуре высокого отпуска, указанное в таблице 2.1, не обязательно должно быть непрерывным. Оно может суммироваться из времени нескольких циклов нагрева послесварочного отпуска.

2.15. В случае, если практически невозможно провести послесварочную термообработку при температурах, указанных в таблице 2.1, допускается проводить высокий отпуск при температуре ниже минимально установленной, но в течение более длительной выдержки согласно таблицы 2.2.

Таблица 2.2. Рекомендуемые режимы объемного и местного высокого отпуска сварных деталей, узлов, аппаратов и трубопроводов при температуре ниже минимально установленной в таблице 2.1

|

Уменьшение температуры ниже минимально установленной температуры, °C |

Минимальное время выдержки при пониженной температуре, ч |

|

на 30 |

2 |

|

на 55 |

4 |

|

на 85 (Примечание п. 2) |

10 |

|

на 110 (Примечание п. 2) |

20 |

Примечание: 1. В таблице приведено минимальное время выдержки для толщины 25 мм. Для толщины более 25 мм добавляется 15 мин на каждые 25 мм.

2. Снижение температуры на 85 и 110 °C не распространяется на теплоустойчивые стали.

3. Допуск на уменьшение температуры ±5°С.

2.16. Высокий отпуск, при температурах ниже минимально установленных (таблица 2.1), распространяется на детали, узлы и аппараты из двухслойных сталей.

3. ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРОМЕЖУТОЧНОМУ ОТПУСКУ

3.2. Назначение и количество промежуточных отпусков для конкретных сварных соединений определяется индивидуально технологическим процессом или технологической инструкцией на сварку.

3.3. Рекомендуемые режимы промежуточного отпуска: номинальная температура нагрева и время вьщержки приведены в таблице 3.1 в зависимости от марки стали и номинальной толщины свариваемых деталей, узлов, аппаратов и трубопроводов.

3.4. Сварные детали, узлы и аппараты после промежуточного отпуска в дальнейшем подлежат обязательному высокому (окончательному) отпуску.

3.6. При местном «термическом отдыхе» ширина зоны нагрева должна быть такой же, как при предварительном и сопутствующем подогреве

3.7. После «термического отдыха» или промежуточного отпуска время до полной термообработки не ограничено.

Таблица 3.1 - Рекомендуемые режимы промежуточного отпуска при объемной и местной термообработке деталей и узлов.

|

Группа стали |

Марка стали |

Температура отпуска, °C |

Выдержка при температуре отпуска в зависимости от толщины |

||

|

До 50 мм |

от 51 до 220 мм |

||||

|

1 |

Углеродистые |

Вст.3, 15, 20, 20ЮЧ, 20К, 22К |

510 - 550 |

2,0 мин на 1 мм толщины, но не менее 1 ч при толщине до 30 мм |

1,7 ч плюс 15 мин на каждые дополнительные 25 мм свыше 50 мм |

|

2 |

Низколегированные |

16ГС, 09Г2С, 10Г2С1, 10Г2, 15Г2СФ, 14ХГС, 16ГНМА |

560 - 600 |

||

|

3 |

Теплоустойчивые |

12МХ, 12ХМ, 15ХМ, 20Х2М |

600 - 640 |

||

|

15Х5М |

620 - 650 |

2,5 мин на 1 мм толщины, но не менее 2 ч. |

2,1 ч плюс 15 мин на каждые дополнительные 25 мм свыше 50 мм |

||

4. ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО МЕСТНОМУ ОТПУСКУ УЗЛОВ, АППАРАТОВ И ТРУБОПРОВОДОВ

4.1. Местный отпуск сварных узлов и трубопроводов производится, как правило, в случае невозможности или экономической нецелесообразности проведения общего отпуска сварного соединения, а также при ремонте дефектных швов в условиях монтажа и эксплуатации аппаратов, особенно сварных стыков технологических и магистральных трубопроводов.

4.2. Местную термообработку - высокий отпуск рекомендуется производить с помощью электронагревателей сопротивления до толщин 60 мм включительно при одностороннем нагреве. Для толщин свыше 60 мм применяется двухсторонний нагрев.

4.3. Режимы и параметры термической обработки

4.3.1. Температура нагрева задается из таблицы 2.1

4.3.2. Скорость нагрева, в зависимости от толщины стенки термообрабатываемого изделия, определяется по следующей формуле:

Vн < 200 · 25/Sн,

где: Vн - скорость нагрева, °C/ч;

Sн - толщина стенки изделия, мм;

и расчетная скорость нагрева не должна превышать 150 °C/ч для сосудов и аппаратов, 400 °C/ч - для трубопроводов.

4.3.3. Длительность выдержки при заданной температуре задается из таблицы 2.1.

4.3.4. Скорость охлаждения регламентируется до 300 °C/ч и в этом диапазоне не должна превышать скорость нагрева. Дальнейшее охлаждение под слоем теплоизоляции.

4.3.5. Зона равномерного нагрева (зона термообработки) - область сварного шва и прилегающих участков, на которые распространяются требования настоящего раздела. Ширина зоны равномерного нагрева должна быть не менее двух толщин при толщине стенки изделия до 60 мм, а при толщине более 60 мм не менее 1,5 толщины стенки изделия в каждую сторону от оси шва.

4.3.6. При сварке разнотолщинных изделий допускается определять ширину зоны термообработки отдельно в каждую сторону от оси шва.

4.3.7. Общая зона нагрева (зона, занимаемая нагревателями) должна перекрывать зону равномерного нагрева не менее чем на 1,5 - 2,0 толщины стенки аппарата в каждую сторону.

4.3.8. В случае, когда в зону нагрева попадает штуцер или иной приварной элемент корпуса, следует включить его в зону нагрева и проводить термообработку этого элемента одновременно с основной.

4.3.9. При ремонте дефектов кольцевого шва предпочтение следует отдавать нагреву по всему кольцу, но допускается нагрев «пятном», если протяженность зоны нагрева не превышает 0,3 диаметра корпуса аппарата.

4.3.10. При ремонте дефектов шва вварки патрубка штуцера в корпус аппарата нагреву подвергается весь шов, независимо от протяженности дефектного участка. При этом, если наружный диаметр патрубка штуцера превышает 0,3 диаметра корпуса аппарата, кроме ремонтного сварного шва следует подогревать полное кольцо (пояс) на корпус аппарата.

Ширина пояса дополнительного нагрева может быть меньше «пятна» термообработки, а температура нагрева меньше температуры термообработки, но не ниже 0,6Тотп. Конкретные величины определяются, в случае необходимости, при разработке конкретного технологического процесса

4.4. Расположение нагревателей и термопар

4.4.1. Мощность, конфигурация и расположение нагревателей должны обеспечивать режимы и параметры термообработки согласно п. 4.3 настоящего документа.

4.4.2. Если для заполнения зоны нагрева требуются два и более нагревателей, то расстояние между ними не должно превышать толщины стенки изделия за исключением особо оговоренных случаев. То же относится и к расстоянию между секциями нагревателей.

4.4.3. При возникновении условий, вызывающих смещение или деформацию температурного поля, следует принять меры по устранению или нейтрализации их последствий. В общем случае эти меры заключаются в следующем:

- деление всей зоны нагрева на отдельные участки (каналы нагрева) с автономным управлением по каждому каналу;

- смещение центра симметрии нагревательной системы относительно шва;

- расширение зоны нагрева с нижней стороны шва (на вертикальных поверхностях), на величину, обычно равную толщине стенки аппарата;

- наложение дополнительной теплоизоляции.

4.4.4. Контроль температуры осуществляется с помощью термопар. Термопары располагаются в контрольных точках, которые выбираются в зависимости от размеров зоны нагрева, количества каналов нагрева, применяемого оборудования и конкретных условий нагрева с таким учетом, чтобы контролировать режимы и параметры термообработки по п. 4.3. настоящего документа.

4.4.5. Контроль зоны термообработки по ширине в общем случае осуществляется в трех точках: середине зоны (шов) и края с обеих сторон.

4.4.6. Температура по длине зоны контролируется таким же образом. Если длина зоны нагрева составляет более двух длин применяемых нагревателей, следует увеличить число контрольных точек.

4.4.7. Перепад температуры по толщине стенки изделия допускается не контролировать при толщине 60 мм и менее на углеродистых и низколегированных сталях при применении специализированного термического оборудования и наличия достаточной теплоизоляции.

4.4.8. Температура по длине замкнутой зоны нагрева (кольцевой стык) контролируется:

- на трубах и штуцерах с диаметром до 300 мм - в одной точке;

- на трубах и штуцерах с диаметром от 300 до 450 мм - в двух, диаметрально расположенных, точках;

- на трубах и штуцерах с диаметром от 450 до 700 мм - в трех, равномерно разнесенных по окружности, точках;

- на аппаратах диаметром от 3000 до 4000 мм - в шести, равномерно разнесенных по окружности, точках.

4.4.9. Количество точек контроля температуры не должно быть менее числа каналов нагрева.

4.5. Размещение теплоизоляции

4.5.1. Теплоизоляцию рекомендуется наложить на обе стенки нагреваемого изделия.

При невозможности расположения изоляции с двух сторон (трубопроводы) необходимо увеличить ширину зоны нагрева и суммарную мощность нагревателей. Выступающие части конструкции, попадающие в зону нагрева, - штуцера, бобышки, фланцы и пр. должны быть закрыты теплоизоляцией полностью.

Во всех случаях следует принять меры к защите термообрабатываемого узла от ветра, сквозняков и атмосферных осадков.

4.5.2. Толщина слоя теплоизоляции должна быть не менее 60 мм и перекрывать зону нагрева не менее чем на 8 толщин стенки изделия в каждую сторону, но не менее чем на 250 мм.

4.6. Оборудование и материалы

4.6.1. Для проведения термической обработки рекомендуется использовать термообрабатывающие центры полной комплектации производства фирм MANNINGS, COOPE HEAT, WELDOTHERM, SELAS, HEAT MASTER и другие, или использовать для этих целей сборное оборудование в следующем составе:

- сварочные источники питания ВДУ-300, ВДУ-500, ВДУ-1200, ВДМ-1000 и др., способные по своим характеристикам служить источником питания для электронагревателей;

- специальные электронагреватели сопротивления производства указанных выше фирм или отечественной сборки из импортных комплектующих производства ООО «Ремонтные технологии» г. Волгоград;

- температурные контроллеры (контакторные блоки) для управления процессом нагрева, выполненные в виде приставок к сварочным источникам питания или балластные реостаты типа РБ-301 и др.

- автоматические многоточечные потенциометры типа КСП-4, КСП-2, ФЩЛ-501, Технограф-160 градуировки ХА со шкалой 0 - 900 °C, 0 - 1000 °C;

- термоэлектрические преобразователи (термопары) типа ТХА (хромель-алюмель) без чехлов, с диаметром термоэлектродов 0,7 - 3,2 мм с изоляцией из керамики или из кремнеземного волокна;

- термоэлектродные (компенсационные) провода ПТТВМ 2 - 2,5 мм или другие аналогичные, соответствующей градуировки;

- теплоизоляция - высокотемпературные маты МВТ, муллитокремнеземный войлок МКРВ-200, муллитокремнеземный рулонный материал МКРР-130 или другие аналогичные;

- различная технологическая оснастка и приспособления.

4.6.2. Схемы подключения нагревателей к источникам питания, способы крепления термопар, схемы установки нагревателей (на конкретном примере) и теплоизоляции приведены на рис. 4.1 - 4.4.

Перечень оборудования и принадлежностей для местной термообработки, поставляемых фирмой ООО «Ремонтные технологии» г. Волгоград указаны в приложениях 1 - 2.

Схемы подключения нагревателей к источникам питания

«А» - Схема подключения нагревателей к управляемому источнику питания «напрямую»; «Б» - Схема подключения нагревателей к неуправляемому источнику питания через балластные реостаты, «В» - Схема подключения нагревателей к источнику питания термообрабатывающего центра; Н - Нагреватели; РБ - Балластные реостаты; Р - Разветвители.

Рис. 4.1

Схемы крепления термопар

«А»

«Б»

«В»

«Г»

«А» - Общая схема при измерении температуры поверхности металла;

«Б» - Вариант крепления конденсаторной сваркой;

«В» - Вариант крепления горячего спая электродуговой сваркой;

«Г» - Вариант крепления горячего спая с помощью разрезной гайки и болта;

1 - Металл; 2 - Горячий спай; 3 - Защитная обмазка (в вариантах «Б», «В», «Г» условно не показана); 4 - Электроизоляция термоэлектродов (керамика, каолиновое волокно); 5 - Термоэлектроды; 6 - Сварка.

Рис. 4.2

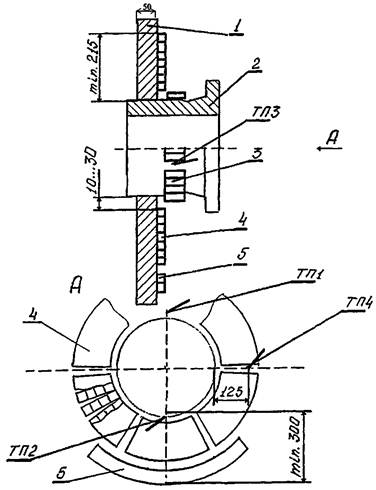

Пример расположения нагревателей и контрольных точек измерения температуры (термопар) при термообработке кольцевого шва корпуса при вертикальном расположении аппарата с толщиной стенки 50 мм (теплоизоляция показана частично)

1. - Корпус аппарата; 2. - Сварной шов; 3. - Гибкие нагревательные коврики 255´205 мм; 4. - Теплоизоляция; ТП1 ... ТПК - Термопары.

Рис. 4.3.

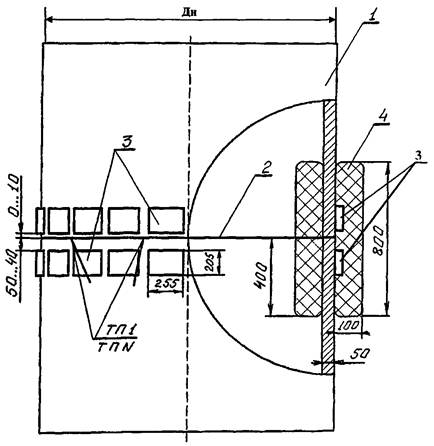

Пример расположения нагревателей и контрольных точек измерения температуры (термопар) при термообработке зоны вварки штуцера Dy400 в боковую стенку корпуса с толщиной стенки 50 мм при вертикальном расположении аппарата (теплоизоляция условно не показана)

1. - Корпус аппарата; 2. - Штуцер; 3. - Гибкие нагревательные коврики 485´85 мм - (3 шт.); 4. - Растяжные нагревательные коврики 255´205 мм - (6 шт.); 5 - Растяжной нагревательный коврик 485´85 мм - (1 шт.); ТП1 ... ТП4 - Термопары, (ТП4 можно не устанавливать в случае применения рекомендованного оборудования).

Рис. 4.4.

Приложение 3

|

УТВЕРЖДАЮ Председатель ТК 260 «Оборудование химическое и нефтегазопереоабатывающее» ______________ В.А. Заваров «28» января 2003 г. |

Дата введения 2003-03-01

ЛИСТ УТВЕРЖДЕНИЯ

ИЗМЕНЕНИЕ № 1 РТМ

26-44-82

ТЕРМИЧЕСКАЯ ОБРАБОТКА

НЕФТЕХИМИЧЕСКОЙ АППАРАТУРЫ И ЕЕ

ЭЛЕМЕНТОВ

|

Генеральный директор ОАО «ВНИИПТхимнефтеаппаратуры» |

В.А. Панов |

|

Заведующий отделом стандартизации и научно-технической информации |

Ю.В. Сафрыгин |

|

Заведующий лабораторией № 55 |

В.И. Курило |

|

Руководитель разработки, ведущий научный сотрудник, к.т.н. |

В.А. Крошкин |

СОГЛАСОВАНО

|

Заместитель генерального директора по научно-производственной деятельности ОАО «НИИХИММАШ» |

В.В. Раков |

|

ИЗМЕНЕНИЕ № 1 |

ТЕРМИЧЕСКАЯ ОБРАБОТКА НЕФТЕХИМИЧЕСКОЙ АППАРАТУРЫ И ЕЕ ЭЛЕМЕНТОВ |

Утверждено и введено в действие Техническим комитетом № 260 «Оборудование химическое и нефтегазоперерабатывающее» листом утверждения от «28» января 2003 г

Дата введения 2003-03-01

После вводной части ввести новый раздел:

«НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия.

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия.

РТМ 26-01-42-87 Руководящий документ по стандартизации. Термическая обработка коррозионно-стойких сталей и сплавов на железно-никелевой основе в химическом машиностроении.

РД 26-11-08-86 Соединения сварные. Механические испытания.

РД 26-17-086-88 Соединения сварные. Контроль качества термической обработки аппаратуры».

Вводная часть, подпункт 4.7.1., раздел 6. Исключить последние две цифры, указывающие год в обозначении стандарта ОСТ 26-291;

Пункт 3.1 дополнить: «Режимы высокого отпуска приведены в таблицах 1 - 3»

Ввести после пункта 3.1 таблицы 1 - 3.

|

ОАО НИИХИММАШ Зарегистрировано № 212 2003-01-24 Заместитель генерального директора _________________В.В. Раков |

Таблица 1 - Рекомендуемые режимы высокого отпуска при объемной и местной термообработке сварных деталей, узлов и аппаратов.

|

Группа стали |

Марка стали |

Температура отпуска, °C |

Выдержка при температуре отпуска в зависимости от толщины |

||

|

до 50 мм |

от 51 до 220 мм |

||||

|

1 |

Углеродистые |

Вст.3, 15, 20, 20ЮЧ, 20К, 22К |

600 - 630 |

2,5 мин на 1 мм толщины, но не менее 1 ч при толщине до 25 мм |

2 ч плюс 15 мин на каждые дополнительные 25 мм свыше 50 мм |

|

2 |

Низколегированные |

16ГС, 09Г2С, 10Г2С1, 10Г2, 15Г2СФ, 14ХГС, 16ТНМА |

620 - 650 |

||

|

3 |

Теплоустойчивые |

12МХ, 12ХМ, 15ХМ, 20Х2М |

670 - 710 |

||

|

15Х5М |

740 - 760 |

||||

Таблица 2 - Рекомендуемые режимы промежуточного отпуска при объемной и местной термообработке деталей и узлов.

|

Группа стали |

Марка стали |

Температура отпуска, °C |

Выдержка при температуре отпуска в зависимости от толщины |

||

|

До 50 мм |

от 51 до 220 мм |

||||

|

1 |

Углеродистые |

Вст.3, 15, |

510 - 550 |

2,0 мин на 1 мм толщины, но не менее 1 ч при толщине до 30 мм |

1,7 ч плюс 15 мин на каждые дополнительные 25 мм свыше 50 мм |

|

2 |

Низколегированные |

16ГС, |

560 - 600 |

||

|

3 |

Теплоустойчивые |

12МХ, |

600 - 640 |

||

|

15Х5М |

620 - 650 |

2,5 мин на 1 мм толщины, но не менее 2 ч |

2,1 ч плюс 15 мин на каждые дополнительные 25 мм свыше 50 мм |

||

|

Примечание - Промежуточный отпуск назначается в случае сварки жестких узлов и исправлений дефектов с большим объемом наплавленного маеталла при разработке индивидуального технологического процесса. Эти детали и узлы в дальнейшем подлежат обязательному высокому отпуску. |

|||||

Таблица 3 - Рекомендуемые режимы объемного и местного высокого отпуска сварных узлов и аппаратов при температуре ниже минимально установленной в таблице 1

|

Уменьшение температуры ниже минимально установленной температуры, °C |

Минимальное время выдержки при пониженной температуре, ч |

|

на 30 |

2 |

|

на 55 |

4 |

|

на 85 |

10 |

|

на 110 |

20 |

|

Примечания 1. В таблице приведено минимальное время выдержки для толщины не более 25 мм. Для толщины более 25 мм добавляется 15 мин на каждые 25 мм. 2. Снижение температуры на 85 и 110 °C не распространяется на теплоустойчивы стали. Допуск на температуру в таблице ±5 °C. 3. Применение режимов термообработки, приведенных в таблице 3, допускается в случае, если практически невозможно провести отпуск при температуре, указанной в таблице 1. |

|

Пункт 3.2. Исключить первые два предложения,

Пункт 3.5. Исключить

Пункт 3.11. Исключить последние две цифры, указывающие год в обозначении РТМ 26-01-42;

Пункт 3.12. Исключить последние две цифры, указывающие год в обозначении стандарта ГОСТ 1085;

Таблица «Ориентировочные режимы термической обработки аппаратов и их элементов ...». Исключить из режимов термической обработки температуру и время выдержки высокого отпуска (строки 1, 4, 6, 8, 9, 10)

Примечания к таблице «Ориентировочные режимы термической обработки аппаратов и их элементов ...». Ввести новый пункт.

«6. Режимы термической обработки: температура и время издержки высокого отпуска приведены в таблицах 1 - 2».

Раздел 6. Заменить:

РТМ 26-335-79 «Контроль качества термообработки аппаратуры на РД 26-17-086-88 «Соединения сварные. Контроль качества термической обработки аппаратуры»;

РТМ 26-336-79 «Механические испытания сварных соединений на РД 26-11-08-86 «Соединения сварные. Механические испытания».

|

ОАО «НИИхиммаш» Зарегистрировано № |

В.В. Раков |

|

Заместитель генерального директора по научно-производственной деятельности ОАО «НИИхиммаш» |