ЦЕНТРАЛЬНОЕ КОНСТРУКТОРСКОЕ БЮРО

НЕФТЕАППАРАТУРЫ

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

МЕТОДИКА РАСЧЕТА АРМАТУРНЫХ ФЛАНЦЕВ

РДРТМ 0352-42-78

УТВЕРЖДАЮНачальник ЦКБН ____________ И.К. Глушко «19» 04 1978 г. Группа __________ |

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

МЕТОДИКА РАСЧЕТА АРМАТУРНЫХ ФЛАНЦЕВ |

РД РТМ 0352-42-78 |

|

Указание по ЦКБН от 20 апреля 1978 г. № 43 срок введения установлен с 15 мая 1978 г. |

|

Настоящая методика расчета арматурных фланцев составлена в соответствии с «Нормами американского общества инженеров-механиков для котлов и сосудов высокого давления», раздела VIII части I.

ASME Boilez and Pressure Vessel Code. Section VIII. Division I. New York, 1968. Winter 1968 Addenda.

1. ОБЩАЯ ЧАСТЬ

1.1. Условные обозначения исходных данных для расчета фланцевого соединения.

Pр - расчетное давление, кгс/см2;

tp - расчетная температура фланца, °С;

tш - расчетная температура шпильки, °С;

С - прибавка на коррозию к расчетным толщинам фланца, см.

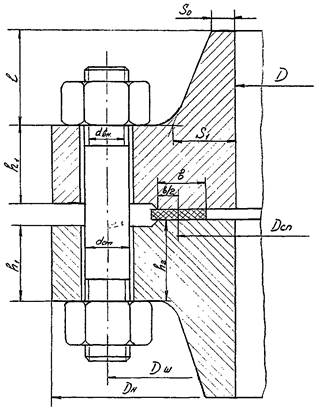

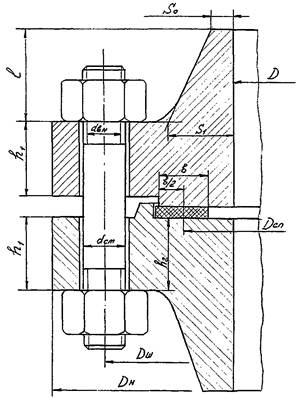

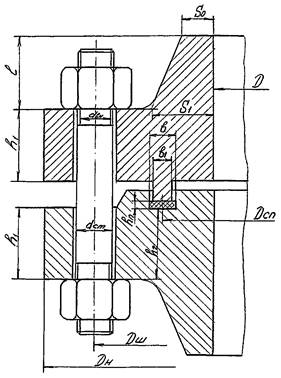

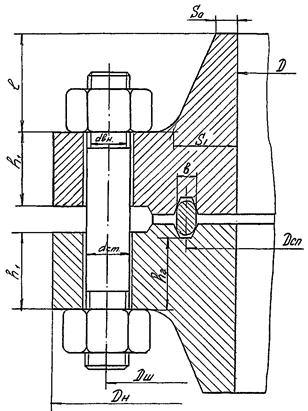

1.2. Условные обозначения, принятые во фланцевых соединениях (черт. 1 - 4).

D - внутренний диаметр фланца, см, (см. примечание);

Dн - наружный диаметр фланца, см;

Dш - диаметр центров отверстий для шпилек, см;

S0 - толщина втулки фланца в месте соединения с обечайкой, см (см. примечание);

S1 - толщина втулки фланца в месте соединения с тарелкой фланца (для цилиндрической втулки S1 = S0), см; (см. примечание);

l - длина втулки, см;

h1 - толщина тарелки фланца, см;

h2 - толщина тарелки фланца в месте уплотнения, см (см. примечание);

b1 - ширина шипа фланца (черт. 3), см;

dст - диаметр стержня шпильки, см;

dвн - внутренний диаметр резьбы шпильки, см;

n - количество шпилек (отверстий);

b - ширина прокладки (или расстояние между внутренним диаметром прокладки и наружным диаметром выступа, если прокладка выходит за пределы выступа, черт. 1 и 2), см;

Dсп - средний диаметр прокладки, (см. примечание), см;

hп - толщина прокладки (черт. 3), см.

Примечание. D, S0, S1, h2 принимаются на конец срока эксплуатации фланца, т.е. с учетом прибавки С на коррозию.

Dсп для черт. 1 и 2 - средний диаметр контактной поверхности.

Черт. 1. Фланцы с соединительным выступом.

Расчетная ширина прокладки «b0» и расчетный диаметр «Dп» приложения реакции прокладки (см).

|

При b £ 1,27 см: |

b0 = 0,5b; |

Dп = Dсп; |

|

b > 1,27 см: |

b0 = 0,5635√b; |

Dп = Dсп + b - 2b0. |

Черт. 2. Фланцы с выступом или впадиной.

Расчетная ширина прокладки «b0» и расчетный диаметр «Dп» приложения реакции прокладки (см).

|

При b £ 1,27 см: |

b0 = 0,5b; |

Dп = Dсп; |

|

b > 1,27 см: |

b0 = 0,5635√b; |

Dп = Dсп + b - 2b0. |

Черт. 3. Фланцы с шипом или пазом.

Расчетная ширина прокладки «b0» и расчетный диаметр «Dп» приложения реакции прокладки (см).

|

При b - b1 - 2hп ³ 0 |

и |

b1 + hп £ 1,27 см: |

|

b0 = 0,5(b1 + hп); |

Dп = Dсп; |

|

|

При b - b1 - 2hп ³ 0 |

и |

b1 + hп > 1,27 см: |

|

|

Dп = Dсп + b - 2b0; |

|

|

При b - b1 - 2hп < 0 |

и |

b1 + b £ 2,54 см: |

|

b0 = 0,25(b1 + b); |

Dп = Dсп; |

|

|

При b - b1 - 2hп < 0 |

и |

b1 + b > 2,54 см: |

|

|

Dп = Dсп + b - 2b0; |

Черт. 4. Фланцы под прокладку овального или восьмиугольного сечения.

Расчетная ширина прокладки «b0» и расчетный диаметр «Dп» приложения реакции прокладки (см).

|

При b £ 5,08 см: |

b0 = 0,125b; |

Dп = Dсп; |

|

b > 5,08 см: |

b0 = 0,2817√b; |

Dп = Dсп + b - 2b0. |

1.3. Условные обозначения осевых сил, принятые в расчетной схеме (черт. 5).

Qд - равнодействующая внутреннего давления, кгс;

Q1 - равнодействующая внутреннего давления, действующая на втулку фланца, кгс;

Qт - равнодействующая внутреннего давления, действующая на торцевую часть тарелки, кгс;

Р1ш - нагрузка на шпильки при затяге, кгс;

Р2ш - нагрузка на шпильки в рабочих условиях, кгс;

Q1п - усилие на прокладке при затяге, кгс;

Q2п - усилие на прокладке в рабочих условиях, кгс;

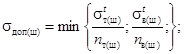

2.1. Допускаемые напряжения:

2.1.1. Во фланцах

а) для сред, не вызывающих коррозионное растрескивание, принимаются по ОСТ 26-02-706-72 (письмо ВНИИнефтемаш № 10-28/1157 от 27.01.78);

б) для сред, вызывающих коррозионное растрескивание sдоп = 0,25sт, где sт - предел текучести материала фланца при расчетной температуре. В технически обоснованных случаях допускаемые напряжения могут быть повышены до 0,4sт (письмо ВНИИнефтемаш № 10-30/1247 от 30.01.78).

2.1.2. В шпильках:

где: t - расчетная температура (при затяге t = 20 °С);

![]() ;

; ![]() - пределы прочности

и текучести для материала шпильки при расчетной температуре, кгс/см2;

- пределы прочности

и текучести для материала шпильки при расчетной температуре, кгс/см2;

nт(ш) = 4, nв(ш) = 5 - коэффициенты запасов прочности по пределу текучести и пределу прочности материала шпильки.

2.2. Определение осевых сил.

Qд = 0,785×Dп2 Рр, кгс;

Q1 = 0,785×D2 Рр, кгс;

Qт = Qд - Q1 = 0,785Рр(Dп2 - D2), кгс;

Q1п = Р1ш = 3,14b0×Dп×q, кгс,

где q - минимальное контактное напряжение на прокладке при затяге, кгс/см2;

Q2п = 6,28b0×Dп×m×Pp, кгс,

где m - коэффициент прокладки;

Qд = Q1 + Qт

Черт. 5. Схема приложения сил.

Диаметры приложения сил Qп, Q1, Qт:

D1 = D + S1 см;

Dт = 0,5(D + Dп) см.

Р2ш = Qд + Q2п = 0,785Dп2×Рр + 6,28b0×Dп×m×Рр, кгс

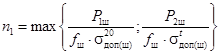

2.2.1. Расчетные нагрузки на шпильки.

При затяге: W1 = 0,5×fш×s20доп(ш)(n + n1), кгс,

где ![]() - минимальная площадь поперечного

сечения шпильки, см2;

- минимальная площадь поперечного

сечения шпильки, см2;

![]()

n1 - расчетное количество шпилек;

.

.

При рабочих условиях:

W2 = Р2ш, кгс.

2.3. Определение изгибающих моментов, действующих на фланец.

При затяге:

М1 = 0,5W1×(Dш - Dп), кгс×см.

В рабочих условиях:

М2 = 0,5Q1×(Dш - D - S1) + 0,5Q2п×(Dш - Dп) + 0,5Qт×[Dш - 0,5(Dп + D)], кгс×см.

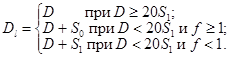

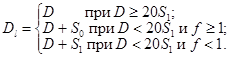

2.4. Определение коэффициентов.

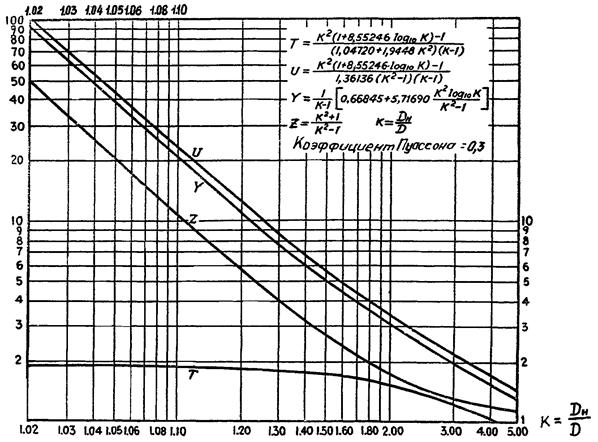

По графику (черт. 6) при

![]() определяем

коэффициенты: T; Z; Y; U.

определяем

коэффициенты: T; Z; Y; U.

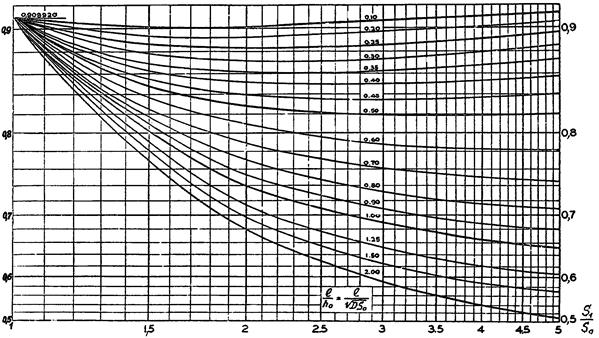

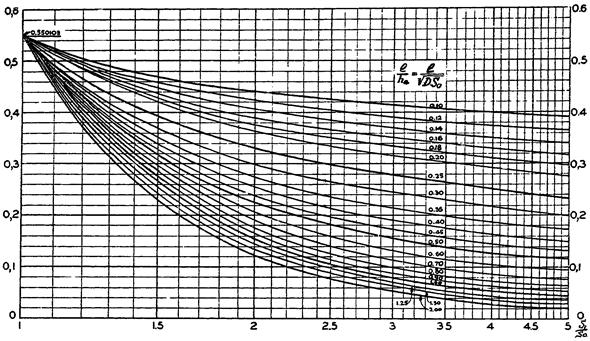

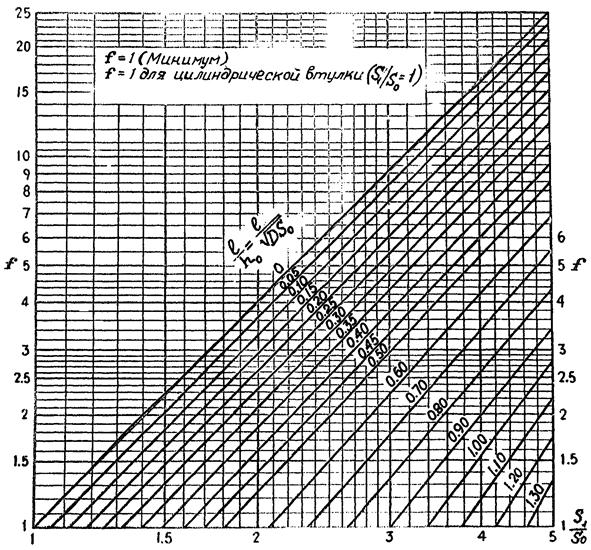

По графикам (черт. 7, 8, 9)

при ![]() и

и

![]() определяем

коэффициенты: F; V; f.

определяем

коэффициенты: F; V; f.

Определяем безразмерные параметры:

![]()

2.5. Определение напряжений.

2.5.1. При затяге:

осевое напряжение во втулке

![]()

радиальное напряжение во фланце

![]()

кольцевое напряжение во фланце

![]()

Черт. 6. Величины T, Z, Y и U (включающие

![]() )

)

Черт. 7. Значения коэффициента F

Черт. 8. Значения коэффициента V

Черт. 9. Значения коэффициента f (поправочный коэффициент для напряжений во втулке)

2.5.2. В рабочих условиях:

осевое напряжение во втулке

![]()

радиальное напряжение во фланце

![]()

кольцевое напряжение во фланце

![]()

2.6. Условия прочности.

При затяге:

![]()

![]()

![]()

![]()

![]()

В рабочих условиях:

![]()

![]()

![]()

![]()

![]()

Таблица

|

Конструкция прокладки и материал |

Коэффициент прокладки m |

Минимальное контактное напряжение на прокладке при затяге q, кгс/см2 |

|

Плоская неметаллическая |

||

|

Резина обыкновенная или с малым содержанием асбестового волокна с твердостью по Шору |

||

|

до 75 |

0,5 |

0 |

|

75 и выше |

1,0 |

14 |

|

Паронит толщиной |

||

|

0,3 см |

2,0 |

110 |

|

0,2 см |

2,75 |

250 |

|

0,1 см |

3,5 |

400 |

|

Асбест толщиной |

||

|

0,3 см |

2,0 |

112 |

|

0,15 см |

2,75 |

260 |

|

0,08 см |

3,5 |

455 |

|

Плоская металлическая |

||

|

Мягкий алюминий |

4,0 |

615 |

|

Мягкая медь или латунь |

4,75 |

910 |

|

Железо или мягкая сталь 05КП, 08X13 |

5,5 |

1260 |

|

Монель-металл или сталь с 4 - 6 % хрома |

6,0 |

1525 |

|

Нержавеющие стали 08X18H10T |

6,5 |

1820 |

|

Плоская металлическая с асбестовым заполнением |

||

|

Мягкий алюминий |

3,25 |

385 |

|

Мягкая медь или латунь |

3,5 |

455 |

|

Железо или мягкая сталь 05КП, 08X13 |

3,75 |

530 |

|

Монель-металл (медно-никелевый сплав) |

3,5 |

560 |

|

Сталь с 4 - 6 % хрома |

3,75 |

630 |

|

Нержавеющие стали 12X18H10T |

3,75 |

630 |

|

Металлическая овального или восьмиугольного сечения |

||

|

Железо или мягкая сталь 05КП, 08X13 |

5,5 |

1260 |

|

Монель-металл или сталь с 4 - 6 % хрома |

6,0 |

1525 |

|

Нержавеющие стали 08X18H10T |

6,5 |

1820 |

Гл. инженер |

Ю.A. Кащицкий |

Зав. отделом № 8 |

А.Ю. Пролесковский |

|

Зав. отделом № 27 |

Л.А. Захарченко |

|

ГКП отдела № 27 |

A.M. Синодкин |

|

Beд. конструктор отдела № 27 |

С.Б. Зиберт |