ОТРАСЛЕВОЙ СТАНДАРТ

ЗАКЛЕПКИ ПУСТОТЕЛЫЕТехнические условия |

ОСТ 1 00559-72Введен впервые Проверен в 1981 г. Подлежит проверке в 1986 г. |

Распоряжением Министерства от 20 сентября 1972 г. № 087-16 срок введения установлен с I/IV 1978 г.

Проверен в 1986 г. Срок действия установлен до 01.01.97.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на пустотелые заклепки (в дальнейшем изложении - заклепки), предназначенные для установки безударной клепкой с односторонним подходом.

1. Технические требования

1.1. Заклепки должны изготовляться в соответствии с требованиями настоящего стандарта по стандартам конструкции и размеров, в которых имеется ссылка на настоящий стандарт.

1.2. Материал для изготовления заклепок должен соответствовать ТУ 1-9-176-77. Качество материала должно быть подтверждено сопроводительной документацией (сертификатом, анализом и т.п.).

1.3. Заклепки должны поставляться закаленными и состаренными по режиму, указанному в отраслевой инструкции ПИ 1.2.255-83.

1.4. Покрытие должно наноситься в соответствии с требованиями отраслевой инструкции № 265-72.

Изготовление заклепок без покрытия в количествах, потребных для заказчика, разрешается только для выполнения металлизации изделий.

1.5. Заклепки должны поставляться смазанными смазкой, составленной согласно табл. 1.

Таблица 1

|

Кол-во |

|

|

Жир технический по ГОСТ 1045-73, г |

13 |

|

Парафин по ГОСТ 23683-79, г |

14,3 |

|

Трихлорэтилен по ГОСТ 9976-83, л |

1 |

Температура смазки при смазывании заклепок должна быть 49 ± 5 °С. Смазка предназначена для повышения качества соединения и не должна удаляться при установке заклепок на изделии.

1.6. Внешний вид, допуски формы и расположения поверхностей должны соответствовать требованиям ОСТ 1 34104-80.

Допускается:

- волнистость наружной поверхности стержня заклепки в пределах поля допуска размера d;

- местное недозаполнение наружной поверхности на длине 4,6+0,25 мм от торца стержня заклепки, не выводящее размер d за пределы d-0,1 мм;

- выжим металла на торце стержня заклепки на величину не более 0,2 мм.

1.7. Установка и контроль заклепок в конструкции - по действующим в отрасли документам.

2. Правила приемки

2.1. Для проверки соответствия заклепок требованиям настоящего стандарта устанавливаются приемо-сдаточные испытания.

2.2. Заклепки для приемки предъявляются партиями. Партия должна состоять из заклепок одного обозначения.

Масса партии устанавливается изготовителем.

2.3. Приемо-сдаточные испытания заклепок проводятся в следующем объеме и последовательности на выборках от партии, не менее указанных ниже:

а) контроль внешнего вида - 10 шт.;

б) контроль размеров - 10 шт.;

в) испытание на срез - 10 шт.;

г) испытание на отрыв - 10 шт.;

д) испытание на расклепываемость - 10 шт.

Испытание на отрыв разрушающим усилием должно проводиться на образцах, прошедших испытания на расклепываемость.

2.4. Контроль и испытания заклепок проводятся при температуре 25 ± 10 °С.

2.5. Если при контроле внешнего вида и размеров будет обнаружено более пяти заклепок, не соответствующих требованиям настоящего стандарта, то проводится повторный контроль на удвоенной выборке от партии. Результаты повторного контроля считаются окончательными.

2.6. Партии заклепок, забракованные по внешнему виду и размерам, могут быть вновь предъявлены к приемке после сортировки и исправления.

2.7. Если при испытаниях на срез, отрыв и расклепываемость будет обнаружена хотя бы одна заклепка, не соответствующая требованиям настоящего стандарта, партия бракуется.

3. Методы испытаний

3.1. Контроль внешнего вида и размеров - по ОСТ 1 34104-80.

3.2. Контроль высоты Н потайной головки рекомендуется производить по схеме, приведенной на черт. 1.

Диаметр калибра Dк и величина выступания головки над калибром hв должны соответствовать указанным в табл. 2.

Диаметр калибра dк = dmax + 0,01.

Предельные отклонения диаметра калибра dк - по Н7.

Черт. 1

Таблица 2

мм

|

Dк |

hв |

||

|

Пред. откл. по Н7 |

min |

max |

|

|

2,6 |

3,7 |

0,58 |

0,68 |

|

3,0 |

4,2 |

0,67 |

0,77 |

|

3,5 |

4,9 |

0,69 |

0,78 |

|

4,0 |

5,6 |

0,74 |

0,84 |

|

5,0 |

7,0 |

0,82 |

0,92 |

|

6,0 |

8,4 |

1,00 |

1,10 |

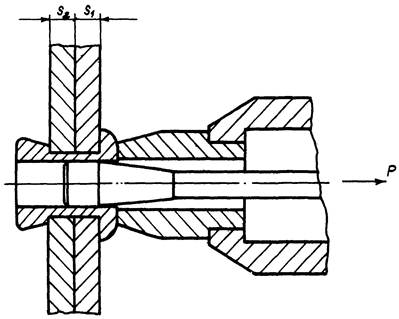

3.3. Испытания на расклепываемость (развальцовку) производятся пневмо- или гидроинструментом путем установки заклепок в стальные пластины с пределом прочности материала не менее 589 МПа (60 кгс/мм2) и толщиной, указанной в табл. 3, по схеме, приведенной на черт. 2.

Черт. 2

Таблица 3

Размеры в мм

|

Диаметр заклепки |

|||||||

|

2,6 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

||

|

Диаметр отверстия под заклепку. Пред. откл. по D11 |

|||||||

|

S1 |

S2 |

2,65 |

3,05 |

3,55 |

4,05 |

5,05 |

6,05 |

|

Типоразмер заклепки |

|||||||

|

1,2 |

0,4 |

1 |

5 |

10 |

- |

- |

- |

|

1,5 |

1,5 |

2 |

6 |

11 |

16 |

22 |

- |

|

2,5 |

2,0 |

3 |

7 |

12 |

17 |

23 |

29 |

|

3,0 |

3,0 |

4 |

8 |

13 |

18 |

24 |

30 |

|

2,5 |

5,0 |

- |

9 |

14 |

19 |

25 |

31 |

|

4,0 |

5,0 |

- |

- |

15 |

20 |

26 |

32 |

|

5,0 |

5,0 |

- |

- |

- |

21 |

27 |

33 |

|

6,0 |

6,0 |

- |

- |

- |

- |

28 |

34 |

3.4. Испытания на срез производятся в односрезном приспособлении с направляющими для срезающих пластин по схеме, приведенной на черт. 3. Срезающие пластины должны изготовляться из высокопрочной стали и иметь твердость не менее 61 HRCэ.

Черт. 3

Разрушающие нагрузки (без учета влияния толщины пакета) при испытании заклепок на срез должны соответствовать указанным в стандартах конструкции и размеров.

Примечание. Разрешается вместо заклепок с длиной корпуса L £ 5 мм подвергать испытанию образцы проволоки из бухты, которая была использована для высадки заклепок. Образцы проволоки должны быть термически обработаны одновременно с предъявленными для испытания заклепками. При этом значение временного сопротивления срезу должно соответствовать указанному в технических условиях на материал.

3.5. Испытания на отрыв замыкающей головки производятся после расклепывания (развальцовки) заклепки в стальных пластинах толщиной, указанной в табл. 3, по схеме, приведенной на черт. 4. Острые кромки в отверстии приспособления со стороны замыкающей головки должны быть скруглены; радиус скругления - 0,2 - 0,3 мм.

Черт. 4

Нагрузки отрыва замыкающей головки должны соответствовать указанным в стандартах конструкции и размеров.

4. Маркировка, упаковка, транспортирование и хранение

4.1. Маркировать обозначение и клеймить окончательную приемку на бирке для партии деталей.

4.2. Заклепки, предварительно завернутые в трубки (кассеты) из бумаги по ТУ 13-04-609-81, должны упаковываться, транспортироваться и храниться по ОСТ 1 34104-80.

Длина столбика заклепок в трубке (кассете) должна быть не более 300 мм.

4.3. По согласованию с заказчиком заклепки могут поставляться россыпью.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

№ изм. |

Номера страниц |

Номер «Изв. об изм.» |

Подпись |

Дата |

Срок введения изменения |

|||

|

Измененных |

Замененных |

Новых |

Аннулированных |

|||||

|

1 |

1 |

2, 3, 4, 5, 6 |

7, 8 |

- |

8468 |

20.10.81 |

01.07.82 |

|

|

2 |

1, 3, 2, 5, 7 |

- |

- |

- |

9688 |

12.03.87 |

c 01.07.87 |

|

СОДЕРЖАНИЕ