ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р МЭК |

Общие методы испытаний материалов изоляции

и оболочек электрических и оптических кабелей

Часть 4-1

СПЕЦИАЛЬНЫЕ МЕТОДЫ ИСПЫТАНИЙ ПОЛИЭТИЛЕНОВЫХ

И ПОЛИПРОПИЛЕНОВЫХ КОМПОЗИЦИЙ.

СТОЙКОСТЬ

К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ В УСЛОВИЯХ

ОКРУЖАЮЩЕЙ СРЕДЫ. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЯ ТЕКУЧЕСТИ

РАСПЛАВА. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ САЖИ И/ИЛИ

МИНЕРАЛЬНОГО НАПОЛНИТЕЛЯ В ПОЛИЭТИЛЕНЕ МЕТОДОМ

НЕПОСРЕДСТВЕННОГО СЖИГАНИЯ. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ

САЖИ МЕТОДОМ ТЕРМОГРАВИМЕТРИЧЕСКОГО АНАЛИЗА (TGA).

ОПРЕДЕЛЕНИЕ ДИСПЕРСИИ САЖИ В ПОЛИЭТИЛЕНЕ

С ПОМОЩЬЮ МИКРОСКОПА

IEC 60811-4-1:2004

Insulating and sheathing materials of electric and optical cables - Common test

methods - Part 4-1: Methods specific to polyethylene and polypropylene

compounds - Resistance to environmental stress cracking - Measurement

of the melt flow index - Carbon black and/or mineral filler content measurement

in polyethylene by direct combustion - Measurement of carbon black content

by thermogravimetric analysis (TGA) -

Assessment of carbon black dispersion

in polyethylene using a microscope

(IDT)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности» (ОАО «ВНИИКП») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 46 «Кабельные изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 апреля 2008 г. № 79-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60811-4-1:2004 «Материалы изоляции и оболочек электрических и оптических кабелей. Общие методы испытаний. Часть 4-1. Специальные методы испытаний полиэтиленовых и полипропиленовых композиций. Стойкость к растрескиванию под напряжением в условиях окружающей среды. Определение показателя текучести расплава. Определение содержания сажи и/или минерального наполнителя в полиэтилене методом непосредственного сжигания. Определение содержания сажи методом термогравиметрического анализа (TGA). Определение дисперсии сажи в полиэтилене с помощью микроскопа» (IEC 60811-4-1:2004 «Insulating and sheathing materials of electric and optical cables - Common test methods - Part 4-1: Methods specific to polyethylene and polypropylene compounds - Resistance to environmental stress cracking - Measurement of the melt flow index - Carbon black and/or mineral filler content measurement in polyethylene by direct combustion - Measurement of carbon black content by thermogravimetric analysis (TGA) - Assessment of carbon black dispersion in polyethylene using a microscope»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении В

5 ВЗАМЕН ГОСТ Р МЭК 60811-4-1-99

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р МЭК 60811-4-1-2008

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Общие

методы испытаний материалов изоляции и оболочек

электрических и оптических кабелей

Часть 4-1

СПЕЦИАЛЬНЫЕ

МЕТОДЫ ИСПЫТАНИЙ ПОЛИЭТИЛЕНОВЫХ И ПОЛИПРОПИЛЕНОВЫХ

КОМПОЗИЦИЙ. СТОЙКОСТЬ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ В УСЛОВИЯХ

ОКРУЖАЮЩЕЙ СРЕДЫ. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЯ ТЕКУЧЕСТИ РАСПЛАВА. ОПРЕДЕЛЕНИЕ

СОДЕРЖАНИЯ САЖИ И/ИЛИ МИНЕРАЛЬНОГО НАПОЛНИТЕЛЯ В ПОЛИЭТИЛЕНЕ МЕТОДОМ

НЕПОСРЕДСТВЕННОГО СЖИГАНИЯ. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ САЖИ МЕТОДОМ

ТЕРМОГРАВИМЕТРИЧЕСКОГО АНАЛИЗА (TGA). ОПРЕДЕЛЕНИЕ

ДИСПЕРСИИ САЖИ

В ПОЛИЭТИЛЕНЕ С ПОМОЩЬЮ МИКРОСКОПА

Common test methods for insulating and

sheathing materials of electric and optical cables. Part 4-1. Methods specific to

polyethylene and polypropylene compounds. Resistance to environmental stress

cracking. Measurement of the melt flow

index. Carbon black and/or mineral filler content measurement in polyethylene

by direct combustion. Measurement of

carbon black content by thermogravimetric analysis (TGA). Assessment of carbon

black dispersion in polyethylene

using a microscope

Дата введения - 2009-01-01

1 Общие положения

1.1 Область применения

Настоящий стандарт распространяется на методы испытаний полимерных материалов изоляции и оболочек электрических и оптических кабелей, предназначенных для распределения энергии и связи, включая судовые кабели и кабели на береговых сооружениях.

Приведенные методы испытаний применяют для полиэтиленовых и полипропиленовых композиций, включая пористые и вспененные изоляционные материалы.

1.2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

МЭК 60811-1-3:1993 Общие методы испытаний материалов изоляции и оболочек электрических кабелей. Часть 1. Методы общего применения. Раздел 3. Методы определения плотности. Испытание на влагопоглощение. Испытание на усадку

ИСО 18553:2002 Метод оценки дисперсии пигмента или сажи в трубах, соединителях и композициях на основе полиолефинов

2 Термины и определения

В настоящем стандарте применены следующие термины (таблица 1):

Таблица 1

|

Плотность при 23 °Са), г/см3 |

|

|

2.1 полиэтилен низкой плотности (low-density polyethylene) |

≤ 0,925 |

|

2.2 полиэтилен средней плотности (medium-density polyethylene) |

> 0,925 ≤ 0,940 |

|

2.3 полиэтилен высокой плотности (high-density polyethylene) |

> 0,940 |

|

а) Значения плотности указаны для ненаполненных композиций и определены по методу, приведенному в МЭК 60811-1-3 (раздел 8). |

|

3 Условия испытаний

Условия испытаний, не установленные настоящим стандартом (температура, продолжительность испытаний и т.д.), должны быть указаны в стандарте или технических условиях на кабельное изделие конкретного типа.

Любые требования к испытаниям, установленные в настоящем стандарте, могут быть изменены в стандарте или технических условиях на кабельное изделие конкретного типа в зависимости от его особенностей.

4 Область распространения

Условия кондиционирования и параметры испытаний установлены для наиболее распространенных видов композиций для изоляции и оболочек кабелей, проводов и шнуров.

5 Типовые и другие испытания

Методы испытаний, установленные в настоящем стандарте, предназначены, главным образом, для типовых испытаний. В случае необходимости изменения условий испытаний при более частых испытаниях, например приемо-сдаточных, эти изменения устанавливают в стандарте или технических условиях на кабельное изделие конкретного типа.

6 Предварительное кондиционирование

Все испытания должны проводиться не ранее чем через 16 ч после экструзии или вулканизации (или сшивания), если эти процессы имеют место при наложении изоляции или оболочки.

7 Медианное значение

Полученные результаты располагают в ряд в порядке возрастания или убывания числовых значений и определяют медианное значение, которое находится в середине ряда, если число полученных результатов нечетное, или является усредненным значением из двух, которые находятся в середине ряда, если число результатов четное.

8 Стойкость к растрескиванию под напряжением в условиях окружающей среды

8.1 Общие положения

Испытание проводят только на гранулах материалов для оболочки.

Метод А используют для испытания материалов, применяемых в менее жестких условиях эксплуатации кабелей и окружающей среды.

Метод В используют для испытания материалов, применяемых в более жестких условиях эксплуатации кабелей и окружающей среды.

8.2 Оборудование

Оборудование должно включать в себя следующие элементы:

8.2.1 Пресс с подогревом для изготовления пластин методом расплава, подвижные плиты которого больше опорных плит.

8.2.3 Две прокладки размером около 200×230 мм, например из алюминиевой фольги толщиной 0,1 - 0,2 мм.

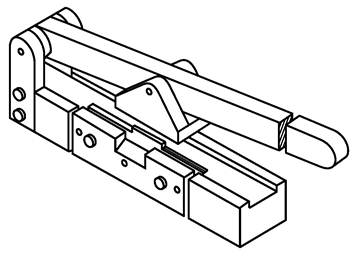

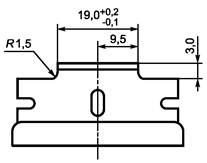

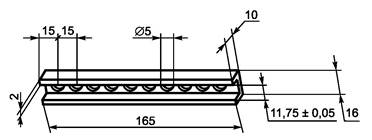

8.2.8 Приспособление для нанесения надрезов в образцах и лезвие, приведенные на рисунках 1 и 2 соответственно.

Примечание - Лезвие изготовлено из лезвий «Gem», как показано на рисунке 2. См. также приложение А.

Рисунок 1 - Приспособление для нанесения надрезов в образцах

Рисунок 2 - Лезвие

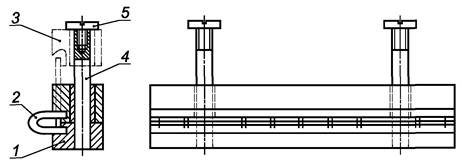

8.2.9 Зажим для сгибания образцов, показанный на рисунке 3, оборудованный прижимным устройством типа тисков или другим приспособлением, обеспечивающим параллельность губок зажима при смыкании.

1 - задняя губка; 2 - испытуемый образец; 3 - передняя губка; 4 - направляющая; 5 - винт

Рисунок 3 - Зажим для сгибания образцов

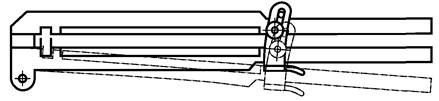

8.2.10 Приспособление для переноса за один прием образцов из зажима для сгибания в латунный профильный держатель (рисунок 4).

Рисунок 4 - Приспособление для переноса образцов

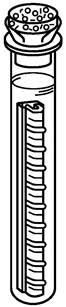

8.2.11 Латунный профильный держатель для десяти согнутых образцов (рисунок 5).

Размер (11,75 ± 0,05) мм является внутренней шириной держателя

Рисунок 5 - Латунный профильный держатель согнутых образцов

8.2.12 Пробирки из прочного стекла размером 200×32 мм, в которые помещают латунный держатель с согнутыми образцами. Пробирки закрывают пробками, обернутыми алюминиевой фольгой (рисунок 6).

Рисунок 6 - Испытательная пробирка с помещенным в нее латунным держателем (8.2.11) с 10 образцами

8.2.13 Реактивы

Метод А

100 %-ный Igepal CO-630 (Antarox CO-630) или другое вещество аналогичного химического состава (приложение А и примечания 1 и 2 настоящего пункта).

Метод В

10 %-ный раствор (по объему) Igepal CO-630 (Antarox CO-630) в воде или другое вещество аналогичного химического состава (приложение А и примечания 1, 2 и 3 настоящего пункта).

Примечания

1 Реактивы нельзя использовать более одного раза.

2 В случае слишком быстрого разрушения образцов реактив следует проверить на уровень содержания в нем воды, так как даже небольшое увеличение количества воды (которое не должно превышать 1 %) приводит к значительному увеличению активности реактива.

3 Водный раствор вещества Igepal CO-630 или его заменителя готовят путем перемешивания смеси не менее 1 ч при температуре 60 °С - 70 °С. Раствор следует использовать в течение недели со дня его приготовления.

8.2.14 Камера, оборудованная нагревательной системой, размеры которой должны быть достаточными для размещения штативов с испытательными пробирками (рисунок 6). Температуру поддерживают на уровне (50 ± 0,5) °С. Теплоемкость камеры должна быть достаточно большой для того, чтобы после помещения в нее испытательных пробирок с образцами температура не упала ниже 49 °С.

8.3 Подготовка пластин для испытания

8.3.1 При подготовке к испытанию на опорную плиту (8.2.2) под рамку (8.2.4) помещают чистую прокладку (8.2.3). В рамке ровным слоем размещают (90 ± 1) г материала в виде порошка или гранул. Сверху накладывают вторую прокладку, которую накрывают второй опорной плитой. Разделительный состав использовать не следует.

8.3.2 Пресс-форму устанавливают в пресс (8.2.1), нагретый до температуры 170 °С, и создают усилие между плитами пресса не более 1 кН.

8.3.3 Когда температура опорных плит, регистрируемая датчиками, достигнет 165 °С - 170 °С, к пресс-форме прикладывают усилие 50 - 200 кН, которое поддерживают в течение двух минут. На протяжении этого периода температура должна оставаться в диапазоне 165 °С - 170 °С. Затем нагрев пресс-формы прекращают удалением ее из пресса или быстрым охлаждением в прессе при сохранении полной нагрузки.

8.4 Кондиционирование пластин

Процедура кондиционирования образцов должна быть согласована между заинтересованными сторонами, так как она может существенно повлиять на результаты испытаний. Если такого согласования нет, то должна применяться обработка, приведенная в настоящем подразделе.

После снятия опорных плит, не снимая прокладок из фольги, отпрессованную пластину помещают в термостат (8.2.5) так, чтобы вокруг пластины была свободная циркуляция воздуха. Пластина должна устойчиво опираться на горизонтальную теплопроводящую поверхность, чтобы между полиэтиленом и прокладками из фольги оставался плотный контакт.

Температуру, измеряемую на расстоянии не более 5 мм над центром горизонтальной поверхности отпрессованной пластины, регулируют следующим образом.

При испытании полиэтилена в термостате в течение одного часа поддерживают температуру (145 ± 2) °С, (155 ± 2) °С и (165 ± 2) °С для полиэтилена низкой, средней и высокой плотности соответственно. Затем температуру понижают до (29 ± 1) °С со скоростью (5 ± 2) К/ч. Допускается охлаждать пластины в самом прессе. Фактическую скорость охлаждения регистрируют самописцем-графопостроителем.

Примечание - Кондиционирование пластин необязательно. В спорных случаях следует использовать образец, прошедший кондиционирование.

8.5 Визуальный осмотр образцов

Поверхность пластины должна быть ровной, без пузырей, бугорков или углублений. Допускается наличие таких дефектов на расстоянии не более 10 мм от края пластины.

8.6 Проведение испытания

8.6.1 Подготовка образцов для испытания

Используя вырубные штамп и пресс (8.2.6) или другие подходящие для этой цели устройства, из пластины на расстоянии не менее 25 мм от ее краев вырубают 10 образцов (8.6.2) так, чтобы после извлечения образцов из пластины перегородки между отверстиями оставались неповрежденными.

Толщина образцов, определяемая при помощи микрометра (8.2.7), должна соответствовать 8.6.2. Образцы должны иметь прямые кромки. Скошенные кромки могут стать причиной недостоверных результатов.

8.6.2 Надрез образцов и их установка в держатель

Непосредственно перед помещением образцов в реактив в каждом из них при помощи приспособления (8.2.8) делают надрез (рисунок 7 и таблица 2). Лезвие, при помощи которого выполняется надрез, не должно быть тупым или деформированным, замену лезвия проводят по мере необходимости. Даже при удовлетворительном состоянии лезвие не должно использоваться после выполнения ста надрезов.

Десять образцов устанавливают в зажим (8.2.9) надрезом наружу. Губки зажима сдвигают при помощи приспособления типа тисков или устройства для запрессовки с электроприводом с постоянной скоростью в течение 30 - 35 с.

Согнутые образцы вынимают из зажима при помощи приспособления для их переноса (8.2.10) и помещают в латунный держатель (8.2.11). Если какой-либо образец или образцы выступают над остальными, то вручную их следует поставить на место.

Рисунок 7 - Образец с надрезом

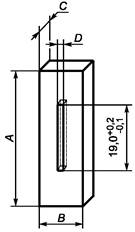

Таблица 2

В миллиметрах

|

Плотность полиэтилена для оболочкиа) |

А |

В |

С |

Db) |

|

≤ 0,940 г/см3 |

38,0 ± 2,5 |

13,0 ± 0,8 |

3,00 - 3,30 |

0,50 - 0,65 |

|

> 0,940 г/см3 |

38,0 ± 2,5 |

13,0 ± 0,8 |

1,75 - 2,0 |

0,30 - 0,40 |

|

а) Плотность является плотностью композиции без наполнителя (раздел 4). b) Глубина D должна быть одинаковой по всей длине. |

||||

Держатель с образцами вставляют в пробирку (8.2.12) через 5 - 10 мин после их сгибания. Пробирку заполняют реактивом (8.2.13) так, чтобы все образцы находились в жидкости; после этого пробирку закрывают пробкой.

Заполненную пробирку сразу помещают в штатив в нагретую камеру (8.2.14). Следует контролировать, чтобы образцы при испытании не касались стенок пробирки. Время помещения образцов в нагретую камеру фиксируют.

8.7 Оценка результатов

Растрескивание образцов под напряжением в условиях окружающей среды начинается в области надреза, трещины при этом располагаются перпендикулярно к надрезу. Появление первой трещины, обнаруженной при визуальном осмотре без применения увеличительных приборов, означает, что образец не выдержал испытание.

Метод А

После выдержки образцов в тепловой камере в течение 24 ч появление трещин допускается не более чем на пяти образцах. При разрушении шести образцов считают, что материал не выдержал испытание. Испытание можно повторить один раз, отобрав десять образцов от новой пластины. При этом допускается разрушение не более пяти образцов.

Метод В

После выдержки образцов в тепловой камере в течение 48 ч разрушение образцов не допускается. При разрушении одного образца считают, что материал не выдержал испытание. Испытание можно повторить один раз, отобрав десять образцов от новой пластины, и при этом разрушение образцов не допускается.

8.8 Сводные данные по условиям испытания и требованиям к испытанию по методам А и В (таблица 3)

Таблица 3

|

Метод А |

Метод В |

|

|

Подготовка пластин: |

||

|

температура, °С |

От 165 до 170 |

|

|

усилие, кН |

От 50 до 200 |

|

|

время, мин |

2 |

|

|

Кондиционирование пластин: |

||

|

температурный диапазон, °С |

а) |

|

|

скорость охлаждения, К/ч |

5 ± 2 |

|

|

Условия испытания: |

||

|

концентрация реактиваb), % |

100 |

10 |

|

температура, °С |

50,0 ± 0,5 |

|

|

продолжительность, ч, не менее |

24 |

48 |

|

Требования: |

||

|

число разрушенных образцов, не более |

5 |

0 |

|

а) Исходная температура, зависящая от типа полимера: |

||

|

(145 ± 2) °С - для полиэтилена низкой плотности; |

||

|

(155 ± 2) °С - для полиэтилена средней плотности; |

||

|

(165 ± 2) °С - для полиэтилена высокой плотности. |

||

|

Конечная температура - (29 ± 1) °С. |

||

|

b) Igepal CO 630 или другой аналогичный по химическому составу реактив. |

||

9 Испытание навиванием после теплового старения на воздухе

Примечание - Испытание навиванием после теплового старения на воздухе приведено только в МЭК 60811-4-2 (раздел 10) [1].

10 Определение показателя текучести расплава

10.1 Общие положения

Показатель текучести расплава (ПТР) полиэтилена или полиэтиленовых композиций определяется количеством материала, которое под воздействием груза, масса которого установлена в настоящем методе, выдавливается через отверстие определенного диаметра в течение 1,5 или 10 мин при температуре 190 °С.

Примечание 1 - Этот же метод приведен в ИСО 1133 [2].

Примечание 2 - Для полиэтилена, не распространяющего горение, показатель текучести расплава не определяют.

10.2 Испытательное оборудование

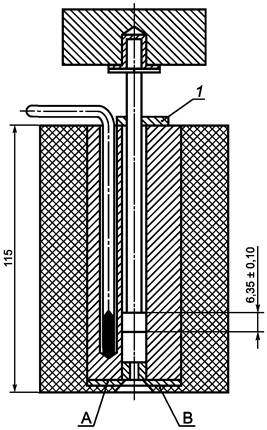

Испытание проводят в экструзионном пластометре (далее - прибор), конструкция которого приведена на рисунке 8. Полиэтилен, загруженный в вертикальный цилиндр, под воздействием поршня с установленным на нем грузом экструдируют через фильеру при контролируемой температуре. Все поверхности прибора, находящиеся в контакте с испытуемым материалом, должны быть отполированы.

1 - направляющая втулка

Рисунок 8 - Прибор для определения показателя текучести расплава

(показан цилиндр большого наружного

диаметра; пластина А, фиксирующая фильеру, и теплоизолирующее основание В)

Прибор состоит из следующих основных частей:

a) Стальной цилиндр

Вертикально расположенный стальной цилиндр имеет наружный теплоизоляционный слой, обеспечивающий поддержание температуры 190 °С. Длина цилиндра - не менее 115 мм, внутренний диаметр - 9,5 - 10 мм, цилиндр должен обеспечивать соответствие требованиям, приведенным в 10.2, перечисление b). Под основанием цилиндра должен быть слой теплоизоляционного материала, если площадь открытой металлической поверхности более 4 см2, в качестве которого рекомендуется использовать политетрафторэтилен (толщиной около 3 мм), так как он позволяет избежать прилипания экструдируемого материала.

b) Стальной пустотелый поршень

Стальной пустотелый поршень должен иметь длину не менее длины цилиндра. Цилиндр и поршень должны быть соосны, а общая длина поршня должна быть не более 135 мм. Длина головки поршня должна быть (6,35 ± 0,10) мм. Диаметр головки должен быть менее внутреннего диаметра цилиндра по всей его рабочей длине на (0,075 ± 0,015) мм. Для определения массы груза [10.2, перечисление с)] этот диаметр должен быть известен с точностью до ±0,025 мм. Нижний торец поршня должен иметь закругление кромки радиусом 0,4 мм, верхняя кромка головки поршня должна быть также слегка закруглена. Диаметр остальной части поршня должен быть около 9 мм. В верхнюю часть поршня может быть вставлен шток, предназначенный для установки на него груза. Между поршнем и грузом должен быть слой теплоизоляции.

c) Съемный груз, устанавливаемый на поршень

Общая масса груза и поршня должна быть такой, чтобы прикладываемое усилие Р составляло:

Р = 21,2 Н - при использовании метода А (10.5);

Р = 49,1 Н - при использовании метода С (10.6).

d) Нагреватель

Нагреватель должен поддерживать температуру в цилиндре (190 ± 0,5) °С. Нагреватель должен иметь систему автоматической регулировки температуры.

e) Прибор для измерения температуры

Прибор для измерения температуры должен находиться в корпусе цилиндра и располагаться как можно ближе к фильере. Прибор должен быть отградуирован для измерения температуры с точностью до ±0,1 °С.

f) Фильера

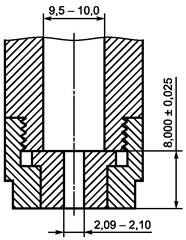

Фильера должна быть из закаленной стали длиной (8,000 ± 0,025) мм и внутренним диаметром 2,090 - 2,100 мм. Отклонение внутреннего диаметра по длине фильеры не должно превышать ±0,005 мм (рисунок 9). Фильера не должна выступать за основание цилиндра.

g) Весы

Весы должны иметь погрешность не более ±0,0005 г.

Рисунок 9 - Фильера (показан цилиндр малого наружного диаметра и пример крепления фильеры)

10.3 Образцы для испытания

Образец изоляции или оболочки необходимой массы отбирают с одного из концов провода или кабеля. Образец разрезают на кусочки размером не более 3 мм в любом направлении.

Примечание - При необходимости образцы изоляционного материала отбирают от различных жил.

10.4 Чистка и обслуживание прибора

Прибор чистят после каждого испытания. Не допускается использовать абразивные и другие аналогичные материалы для удаления полиэтилена или очистки любых частей прибора, так как эти материалы могут повредить поверхность поршня, цилиндра или фильеры.

Для чистки прибора рекомендуется использовать такие растворители как ксилол, тетрагидронафталин или чистый керосин. Поршень и цилиндр чистят в горячем состоянии тампоном, пропитанным растворителем. Фильеру чистят латунным приспособлением типа развертки или деревянной шпилькой, затем погружают в кипящий растворитель.

При постоянном использовании прибора рекомендуется один раз в неделю снимать теплоизолирующее основание и пластину, фиксирующую фильеру (рисунок 8), и тщательно чистить цилиндр.

10.5 Метод А

10.5.1 Общие положения

Метод А используют при определении неизвестного показателя текучести расплава образца полиэтилена.

10.5.2 Проведение испытания

Прибор следует очистить (10.4). Перед началом серии испытаний температуру цилиндра и поршня доводят до (190 ± 0,5) °С и поддерживают ее в течение 15 мин. В дальнейшем эту температуру необходимо поддерживать в течение всего процесса экструзии полиэтилена.

Рекомендуется в качестве прибора для измерения температуры [10.2, перечисление е)] использовать ртутный термометр, постоянно установленный в цилиндр (примечание настоящего пункта). Для улучшения теплового контакта рекомендуется использовать сплав с низкой температурой плавления, например сплав Вуда.

Примечание - Если используют другой прибор для измерения температуры, то перед началом серии испытаний его градуируют при температуре (190 ± 0,5) °С по ртутному термометру, соответствующему требованиям 10.2, перечисление е), помещенному в цилиндр и погруженному в полиэтилен на соответствующую глубину.

В цилиндр помещают требуемое количество образца (таблица 4) и в верхнюю часть цилиндра вставляют поршень без груза.

Через 4 мин после помещения в цилиндр образца, когда температура цилиндра снова будет (190 ± 0,5) °С, на поршень ставят груз так, чтобы через фильеру выдавливался полиэтилен. Скорость экструзии измеряют путем резки экструдируемого материала через определенные промежутки времени. Резку проводят в непосредственной близости от фильеры острым инструментом, получая кусочки материала (далее - отрезки). Временные интервалы, через которые отбирают отрезки, приведены в таблице 4.

Отрезки отбирают в течение не более 20 мин с момента загрузки образца в цилиндр. Первый отрезок, а также все отрезки, которые содержат пузырьки воздуха, отбраковывают. Оставшиеся отрезки, число которых должно быть не менее трех, взвешивают каждый в отдельности с точностью до 1 мг и определяют их среднюю массу. Если разность между максимальной и минимальной массами превышает 10 % среднего значения, результаты испытания считают неудовлетворительными и испытание проводят повторно на новом образце.

10.5.3 Обработка результатов

Показатель текучести расплава определяют с точностью до двух значащих цифр (примечание 1 настоящего пункта) и выражают как ПТР.190.20.А в г/600 с (примечание 2 настоящего пункта)

![]() (1)

(1)

где ПТР выражается в г/10 мин;

т - средняя масса отрезков, г;

t - временной интервал отбора отрезков, с.

Примечания

1 На ПТР полиэтилена может влиять предыдущая тепловая и механическая обработка материала. В частности, на понижение значения ПТР влияет окисление, происходящее в процессе испытания; оно вызывает уменьшение массы последовательно отбираемых отрезков. Это явление не возникает в полиэтиленовых композициях, содержащих антиоксиданты.

2 190 - температура при проведении испытания, °С;

20 (или 50 для метода С) - приблизительное значение усилия, прикладываемого к расплаву, Н.

10.6 Метод С

10.6.1 Общие положения

Метод С применяют для определения ПТР полиэтилена, для которого ПТР, определенный по методу А, менее единицы.

10.6.2 Проведение испытания

Процедура проведения испытания та же, что в методе А.

Временные интервалы отбора отрезков, а также масса образца, загружаемого в цилиндр, приведены в таблице 4.

Таблица 4 - Временные интервалы отбора отрезков (в зависимости от значений показателя текучести расплава) и масса образца, помещаемого в цилиндр, для методов А и С

|

Масса образца, помещаемого в цилиндр, г |

Временной интервал, с |

|

|

От 0,1 до 0,5 |

От 4 до 5 |

240 |

|

От 0,5 до 1 |

От 4 до 5 |

120 |

|

От 1 до 3,5 |

От 4 до 5 |

60 |

10.6.3 Обработка результатов

Показатель текучести расплава (ПТР) определяют с точностью до двух значащих цифр (10.5.3, примечание 1) и выражают как ПТР.190.50.С в г/150 с (10.5.3, примечание 2)

![]() (2)

(2)

Примечание - При более коротких временных интервалах отбора (150 с) и более значительных усилиях (50 Н) значения ПТР для метода С приблизительно совпадают с результатами, получаемыми при применении метода А. Однако прямой корреляции между значениями ПТР с обозначениями А и С нет.

11 Определение содержания сажи и/или минерального наполнителя в полиэтилене методом непосредственного сжигания

11.1 Отбор образцов

От одного конца кабеля отбирают образец изоляции или оболочки необходимой массы. Образец разрезают на кусочки размером не более 5 мм в любом направлении.

11.2 Проведение испытания

Лодочку для сжигания длиной около 75 мм накаляют до красноты, охлаждают в эксикаторе в течение 30 мин и взвешивают с точностью до 0,0001 г. Образец полиэтилена массой (1,0 ± 0,1) г помещают в лодочку и взвешивают вместе с лодочкой с точностью до 0,0001 г. Для определения массы полиэтилена А с точностью до 0,0001 г из общей массы вычитают массу лодочки.

Затем лодочку с образцом устанавливают в центре трубки для сжигания из твердого кварцевого стекла или фарфора внутренним диаметром около 30 мм и длиной (400 ± 50) мм. В один из концов трубки вставляют пробку, в которой закреплены термометр для измерения температуры от 300 °С до 650 °С и трубка для подачи азота, при этом конец термометра должен соприкасаться с лодочкой. Через трубку пропускают азот с содержанием кислорода не более 0,5 % при расходе (1,7 ± 0,3) л/мин, который поддерживают в течение всего периода нагрева.

В спорных случаях содержание кислорода должно быть не более 0,01 %.

Трубку помещают в печь, а к концу трубки подсоединяют последовательно два охлаждаемых уловителя с трихлорэтиленом. Первый уловитель охлаждают при помощи сухого льда. Выводную трубку от второго уловителя выводят в вытяжной шкаф или в атмосферу. Допускается непосредственно выводить трубку для сжигания в атмосферу.

Затем печь включают и повышают температуру до 300 °С - 350 °С за первые 10 мин, приблизительно до 450 °С за последующие 10 мин и до (600 ± 5) °С за еще один 10-минутный период. Последнюю температуру поддерживают в течение 10 мин, после чего выводную трубку отсоединяют от уловителей, если их используют, а трубку с образцом вынимают из печи и охлаждают в течение 5 мин при прежней подаче азота.

Лодочку для сжигания вынимают из трубки через конец, по которому подавался азот, охлаждают в эксикаторе в течение 20 - 30 мин и взвешивают. Массу несгоревших остатков В определяют с точностью до 0,0001 г.

После этого лодочку вновь помещают в трубку, через трубку вместо азота пропускают воздух или кислород при соответствующем расходе для поддержания температуры (600 ± 20) °С и выжигают оставшуюся часть сажи. После окончания процесса горения и остывания остатков в испытательной установке лодочку вынимают и взвешивают снова. Массу несгоревшего материала С определяют с точностью до 0,0001 г.

11.3 Обработка результатов

Содержание сажи ![]()

Содержание минеральных наполнителей ![]()

Содержание наполнителей ![]()

12 Определение содержания сажи в композициях на основе полиолефина методом термогравиметрического анализа

Примечание - Этот метод может быть использован вместо метода по разделу 11 для определения содержания сажи в полиэтилене. В спорных случаях рекомендуется использовать метод непосредственного сжигания по разделу 11 как эталонный метод.

12.1 Основные положения

Взвешенный образец нагревают в термогравиметрическом анализаторе от 100 °С до 950 °С со скоростью 20 К/мин.

Примечание - Начальная температура испытания 100 °С является обоснованной, поскольку измерения могут быть начаты раньше вследствие сокращения периода времени, когда образец недостаточно нагрет.

Вначале проводят продув сухим азотом, который не должен содержать кислород. По достижении температуры 850 °С переходят от сухого азота к «синтетическому воздуху». При пропускании воздуха происходит сжигание имеющейся сажи.

Примечание - Потеря массы при пропускании азота при температуре около 800 °С обусловлена разрушением полимера и потерей прочих второстепенных ингредиентов.

12.2 Реактивы

Сухой азот, содержащий менее 10 мг/кг кислорода.

Сухой «синтетический воздух» (смесь: 80 % азота и 20 % кислорода).

12.3 Испытательное оборудование

Термогравиметрический анализатор.

Газовый переключатель.

Регистрирующее устройство.

Аналитические весы.

12.4 Проведение испытания

12.4.1 Параметры оборудования

a) Начальная температура испытания - 100 °С.

b) Скорость подъема температуры - 20 К/мин.

c) Конечная температура - 950 °С.

d) Масса образца 5 - 10 мг.

e) Продувочный газ при температуре до 850 °С - сухой азот.

f) Продувочный газ при температуре от 850 °С до 950 °С - сухой «синтетический воздух».

12.4.2 Проведение испытания

Оборудование следует использовать в соответствии с инструкциями изготовителя и параметрами, указанными в 12.4.1. На дно тигля помещают образец в виде максимально тонкого листа. Перед началом нагрева следует обеспечить отсутствие в атмосфере кислорода, что достигается продуванием азота в течение не менее 5 мин.

12.4.3 Обработка результатов

Долю сажи в композиции определяют для каждого образца, исходя из изменения его массы во время сжигания при температуре от 850 °С до 950 °С в сухом «синтетическом воздухе». Остаток от сжигания при температуре 950 °С одновременно является содержанием золы.

13 Определение дисперсии сажи в полиэтилене

13.1 Общие положения

Настоящее испытание должно быть проведено в соответствии с ИСО 18553. Этот метод пригоден для композиции на основе полиэтилена или экструдированного полиэтилена (например оболочка).

Примечание - Настоящий метод может быть применен только к полиэтилену, содержащему менее 3 % сажи.

В ИСО 18553 приведено два метода подготовки образцов. Можно использовать оба, но со следующими рекомендациями:

- метод сжатия предназначен для композиций на основе полиэтилена, но его можно использовать для экструдированного полиэтилена;

- метод с микротомом предназначен для экструдированного полиэтилена.

13.2 Проведение испытания

В соответствии с ИСО 18553 подготавливают требуемое число образцов.

Проведением исследования под микроскопом по ИСО 18553 изучают образцы с точки зрения:

a) степени дисперсии,

b) оценки внешнего вида.

13.3 Обработка результатов

Обработка результатов исследований - по ИСО 18553.

13.4 Требования

Если в стандарте или технических условиях на кабельное изделие конкретного типа не указаны особые требования, для оценки степени дисперсии должны быть приняты рекомендации стандарта ИСО 18553, приложение D.

Примечание - В приложении D ИСО 18553 указано следующее:

Рекомендуются следующие пределы: Среднее значение дисперсии (см. 5.1) ≤ 3.

Результат оценки внешнего вида: не хуже микрофотографии В, приложение В (то есть удовлетворительными считают только результаты, сравнимые с приведенными на микрофотографиях А1, А2, A3 и В).

Приложение

А

(справочное)

Приспособления и реактивы

Приспособления

Приспособления по 8.2.8, 8.2.9 и 8.2.10 настоящего стандарта поставляются фирмой:

MM. Custon Scientific Instruments Inc.

541 Deven Street

Arlington, N. J.

U.S.A.

Подробные чертежи можно получить в:

American Society for Testing and Materials (ASTM)

1916 Race Street

Philadelphia 19103. Pa.

U.S.A.

Реактивы

100 %-ный Igepal CO-630 плотностью 1,06 при температуре 25 °C можно заказать:

GAF Corp., Dyestuff and Chemical Div.

140 West 51 Street

New York, N.Y. 10020.

U.S.A.

Это вещество должно содержать менее 1 % воды. Вследствие его гигроскопичности его следует хранить в плотно закрывающейся металлической или стеклянной посуде.

Приложение В

(справочное)

Сведения о соответствии

национальных стандартов Российской Федерации

ссылочным международным стандартам

Таблица В.1

|

Обозначение ссылочного

|

Обозначение и наименование соответствующего национального стандарта |

|

МЭК 60811-1-3:1993 |

ГОСТ Р МЭК 60811-1-3-2007 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Часть 1-3. Методы общего применения. Методы определения плотности. Испытания на водопоглощение. Испытание на усадку |

|

МЭК 60811-4-2:2004 |

ГОСТ Р МЭК 60811-4-2-2006 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Часть 4-2. Специальные методы испытаний полиэтиленовых и полипропиленовых композиций. Прочность при растяжении и относительное удлинение при разрыве после кондиционирования при повышенной температуре. Испытание навиванием после кондиционирования при повышенной температуре. Испытание навиванием после теплового старения на воздухе. Измерение увеличения массы. Испытание на длительную термическую стабильность. Испытание на окислительную деструкцию при каталитическом воздействии меди |

|

ИСО 18553:2002 |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

|

Библиография

|

[1] МЭК 60811-4-2:2004 |

Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Часть 4-2. Специальные методы испытаний полиэтиленовых и полипропиленовых композиций. Прочность при растяжении и относительное удлинение при разрыве после выдержки при повышенной температуре. Испытание намоткой после выдержки при повышенной температуре. Испытание намоткой после воздушного теплового старения. Измерение увеличения массы. Испытание на длительную термическую стабильность. Испытание на окислительную деструкцию при каталитическом воздействии меди (IEC 60811-4-2:2004 Insulating and sheathing materials of electric and optical cables - Common test methods - Part 4-2: Methods specific to polyethylene and polypropylene compounds - Tensile strength and elongation at break after conditioning at elevated temperature - wrapping test after conditioning at elevated temperature - Wrapping test after thermal ageing in air - Measurement of mass increase - Long-term stability test - Test method for copper-catalyzed oxidative degradation) |

|

[2] ИСО 1133:2005 |

Пластмассы. Определение показателя текучести расплава термопластмасс по массе (MFR) и по объему (MVR) (ISO 1133:2005 Determination of the melt mass-flow rate (MFR) and the melt volume-flow rate (MVR) of thermoplastics) |

Ключевые слова: кабели, полиэтиленовая и полипропиленовая изоляция и оболочка, испытания, стойкость к растрескиванию, показатель текучести расплава, содержание наполнителя