ОТРАСЛЕВОЙ СТАНДАРТ

|

ВТУЛКИ СВЕРТНЫЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ |

ОСТ 101143-88 |

Дата введения 01.07.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на свертные металлофторопластовые нержавеющие втулки (далее по тексту - втулки), работающие в условиях трения без смазки при радиальной нагрузке во всеклиматических условиях эксплуатации.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.2. Характеристики (свойства)

1.2.1. Втулки должны быть работоспособны в процессе и после циклических изменений температуры от минус 60 до 260 °С.

1) с внутренним диаметром не более 12 мм - 0,020 мм;

2) с внутренним диаметром более 12 мм - 0,025 мм.

1.2.3. Зазор в стыке в запрессованном состоянии не допускается.

1.2.4. Коэффициент трения при работе без смазки должен быть в пределах 0,06 - 0,12.

1.2.5. Износостойкость втулок, работающих при возвратно-вращательном движении без смазки и при постоянной по направлению нагрузке, должна быть не менее 100000 циклов при следующих условиях работы трущейся пары:

1) угол отклонения - ±30°;

2) давление при температуре не более 60 °С - 100 МПа (1000 кгс/см2), при повышении температуры от 60 до 260 °С давление линейно уменьшается до значения 50 МПа (500 кгс/см2);

3) средняя скорость скольжения за цикл - не более 0,04 м/с;

4) твердость рабочей поверхности вала HV - не менее 600;

5) среднее арифметическое отклонение профиля Rа - 1,6 мкм;

6)

зазор в трибосопряжении должен соответствовать посадке ![]() .

.

Примечание. Цикл - приложение нагрузки и совершение вращательного движения на заданный угол из одного крайнего положения в другое и обратно.

1.3. Маркировка

Маркировка - по ОСТ 1 14630-88.

1.4. Упаковка

1.4.1. Втулки должны быть смазаны консервационным маслом К-17 по ГОСТ 10877-76.

1.4.2. Партия втулок с маркировочной биркой должна быть завернута в бумагу марки Б-70 ГОСТ 8828-75 в соответствии с инструкцией предприятия-изготовителя и уложена в транспортную тару - ящики, изготовленные в соответствии с требованиями ГОСТ 5959-80.

1.4.3. На транспортной таре должна быть нанесена маркировка по ОСТ 1 00582-84.

1.4.4. Масса ящика с упакованными втулками должна быть не более 25 кг.

1.4.5. Перемещение втулок внутри тары не допускается.

1.4.6. В тару со стороны крышки должен быть вложен упаковочный лист по установленной на предприятии-изготовителе форме.

1.4.7. На упаковочном листе указываются:

1) наименование предприятия-изготовителя;

2) наименование и обозначение втулок;

3) масса втулок с тарой;

4) дата изготовления.

2. ПРИЕМКА

2.1. Втулки предъявляются отделом технического контроля предприятия-изготовителя представителю заказчика партиями.

2.2. Партия составляется из втулок одного обозначения, изготовленных из одной партии материала. Размер партии втулок устанавливается соглашением между изготовителем и заказчиком.

2.3. Каждая партия втулок должна иметь сопроводительный документ, удостоверяющий их качество.

2.4. Предприятие-изготовитель гарантирует соответствие материала, из которого изготовлены втулки, требованиям технических условий на материал и требованиям настоящего стандарта.

2.5. В случае, если при контроле представитель заказчика обнаружит отклонение от контрольного образца и требований настоящего стандарта в отобранных для проверки втулках, вся партия возвращается изготовителю для устранения дефектов.

После их устранения партия повторно предъявляется представителю заказчика.

2.6. При обнаружении отступлений от стандартов при повторном предъявлении вся партия втулок бракуется.

2.7. Втулки должны подвергаться приемо-сдаточным и периодическим испытаниям.

2.8. Приемо-сдаточные испытания

2.8.1. Приемо-сдаточные испытания проводятся с целью проверки соответствия втулок техническим требованиям, изложенным в настоящем стандарте, контрольному образцу и требованиям ОСТ 1 14630-88.

Испытания

должны проводиться при температуре (![]() ) °C.

) °C.

2.8.2. При приемо-сдаточных испытаниях контролируются:

1) внешний вид;

2) размеры;

3) биение внешней поверхности втулки относительно оси.

2.8.3. При проведении приемо-сдаточных испытаний контроль внутреннего диаметра втулок производится на 10 % втулок от партии, но не менее 5 шт. При необходимости кадмирования контроль производится до покрытия втулок кадмием.

2.9. Периодические испытания

2.9.1. Периодические испытания проводятся с целью проверки соответствия втулок техническим требованиям, изложенным в настоящем стандарте.

На периодические испытания предъявляются втулки, прошедшие приемо-сдаточные испытания, в количестве:

1) 4 втулки - для определения изменения линейного размера толщины стенки под действием статического давления;

2) 9 втулок - на износостойкость;

3) 1 втулка - на устойчивость при циклическом изменении температуры.

Периодические испытания проводятся на втулках одного типоразмера от каждой партии материала.

2.9.2. При периодических испытаниях втулок контролируются:

1) изменение линейного размера толщины стенки втулки под действием статического давления;

2) износостойкость;

3) коэффициент трения;

4) устойчивость при циклических изменениях температуры.

2.9.3. Если при испытаниях будет обнаружено несоответствие хотя бы одной втулки любому требованию настоящего стандарта, втулки возвращаются для устранения дефектов и затем на удвоенном количестве втулок проводятся испытания по полной программе.

По согласованию с заказчиком допускаются испытания по специальной программе, включающей только пункты, по которым было выявлено несоответствие техническим условиям.

2.9.4. Если при повторных испытаниях хотя бы у одной втулки будет обнаружено несоответствие требованиям настоящего стандарта, вся партия бракуется.

Порядок дальнейшего использования втулок в каждом отдельном случае определяется представителем заказчика совместно с предприятием-изготовителем.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Отбор образцов

Образцы из партии отбираются произвольно.

3.2. Требования к средствам контроля и испытаний

3.2.1. Универсально-измерительный инструмент для контроля длины втулки должен быть поверен в соответствии с требованиями ГОСТ 8.513-84.

3.2.3. Приспособление для испытания на изменение линейного размера толщины стенки втулки должно иметь диапазон применяемых нагрузок от 0 до 350 МПа (от 0 до 3500 кгс/см2).

3.2.4. Стенд для испытания втулок на ресурс и определения коэффициента трения должен иметь нагружающий узел с диапазоном создаваемых нагрузок от 0 до 1200 Н ± 10 Н (от 0 до 12000 кгс ± 100 кгс).

Угол отклонения оси относительно неподвижной втулки - ± 30°.

Скорость относительного перемещения оси - (0,012 ± 0,003) м/с.

Частота перекладки - (70 ± 10) об/мин.

3.3. Требования к подготовке контроля

Перед проведением контроля втулки должны быть обезжирены в спирте ГОСТ 18300-87 и протерты бязевой салфеткой ГОСТ 11680-76.

3.4. Требования к проведению контроля

3.4.1. Внешний вид втулок и их соответствие контрольному образцу проверяются визуально.

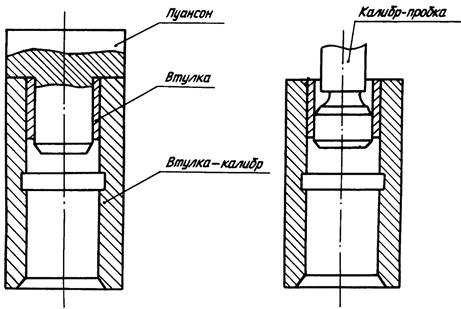

3.4.2. Контроль внутреннего и наружного диаметров втулок проводится в соответствии с приложением, черт. 1.

Втулка-калибр имеет отверстие с диаметром, равным наибольшему предельному размеру диаметра посадочного места в изделии под втулку.

Втулка из металлофторопласта устанавливается на пуансон, имеющий упор для торца втулки, и с консистентной смазкой без перекоса запрессовывается в отверстие втулки-калибра. Запрессовочный пуансон вынимается. Зазор в стыке на цилиндрическом участке втулки в запрессованном состоянии не допускается. Отверстие во втулке из металлофторопласта проверяется гладкими калибрами-пробками «Проход» и «Непроход». Затем втулка выпрессовывается.

3.4.3. Контроль длины втулки производится универсально-измерительным инструментом.

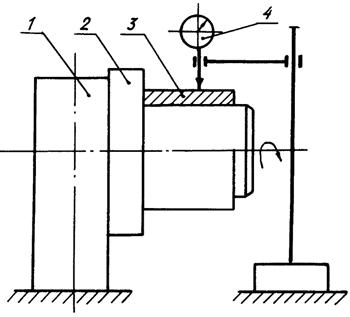

3.4.4. Контроль биения внешней поверхности втулки относительно оси производится в приспособлении в соответствии с приложением, черт. 2.

Втулка устанавливается на закрепленный валик, изготовленный с таким диаметром, как и пуансон для калибровки, подводится индикатор к верхней точке наружной поверхности втулки и, вращая ее на 360°, определяется разница между наибольшей и наименьшей ее толщиной.

3.4.5. Испытания на устойчивость при циклических изменениях температуры проводятся с целью определения способности втулок противостоять циклическим изменениям температуры в пределах от минус 60 до 260 °С в течение трех следующих друг за другом циклов. Каждый цикл проводится в следующей последовательности:

1) втулка помещается в камеру холода, в которой заранее установлена температура минус (60 ± 3) °С, и выдерживаются при этой температуре в течение 2 ч;

2) втулка помещается в камеру тепла, в которой заранее установлена температура (260-5) °С, и выдерживается при этой температуре в течение 2 ч.

По истечении времени выдержки в камере тепла цикл повторяется.

Время переноса втулок из камеры холода в камеру тепла и обратно должно быть не более 5 мин.

Время выдержки в камерах холода и тепла отсчитывается с момента достижения заданной температуры воздуха в камере после загрузки втулок.

По окончании испытаний не должно быть изменений металлофторопластового слоя по сравнению с контрольным образцом.

Допускается проводить испытания на устойчивость при циклических изменениях температуры согласно требованиям заказчика и условиям эксплуатации изделия.

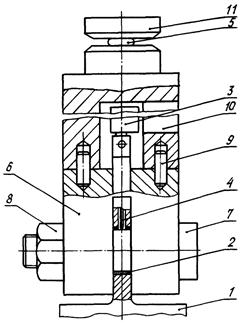

3.4.6. Испытания на изменение линейного размера толщины стенки втулки проводятся с целью определения статического давления, после которого на втулках появляется изменение линейного размера толщины стенки втулки, не превышающее допустимого. Допустимое изменение линейного размера толщины стенки втулки должно соответствовать п. 1.2.2. Испытания проводятся в приспособлении в соответствии с приложением, черт. 3. Для испытаний необходимо:

1) засверлить сквозное отверстие во втулке диаметром 2,5 мм на специальной оправке;

2) запрессовать втулку во вкладыш приспособления совместив отверстие во втулке с отверстием вкладыша;

3) поставить ось (поз. 7);

4) установить индикатор часового типа (поз. 3) с иглой (поз. 4) на кронштейн нижней полувилки (поз. 6);

5) установить на штифтах верхнюю полувилку (поз. 10);

6) установить на машину приспособление вместе с верхней траверсой (поз. 11);

7) создать предварительное давление 5 МПа ± 1 МПа (50 кгс/см2 ± 10 кгс/см2);

8) установить шкалу индикатора на «0»;

9) создать давление на втулку 300 - 320 МПа (3000 - 3200 кгс/см2) и определить общее изменение линейного размера толщины стенки втулки;

10) снизить давление до предварительного и определить упругое изменение линейного размера толщины стенки втулки;

11) определить изменение линейного размера толщины стенки втулки путем вычитания значения упругого изменения линейного размера толщины стенки втулки из общего.

Для втулок с внутренним диаметром 4 - 8 мм испытания на изменение линейного размера толщины стенки втулки не проводить.

3.4.7. Испытания на износостойкость и определение коэффициента трения проводятся с целью определения соответствия износостойкости и коэффициента трения втулок заданному в технических требованиях.

Испытания проводятся без смазки при возвратно-вращательном движении с нагрузкой, постоянной по направлению и значению, на стенде в соответствии с приложением, черт. 4.

Втулки (поз. 8) устанавливаются в звенья (поз. 6 и 7) так, чтобы исключить перекос осей (поз. 9). Нагружающим цилиндром (поз. 1) создается нагрузка на растяжение или сжатие блока шарниров (поз. 2), а механизмом привода (поз. 5) совершается поворот осей на угол 30° из одного крайнего положения в другое. Выполняется один полуцикл работы.

Температура испытаний - (![]() ) °С.

) °С.

Давление - 100 МПа ± 5 МПа (1000 кгс/см2 ± 50 кгс/см2), для втулок с внутренним диаметром 4 - 8 мм - 70 МПа ± 3,5 МПа (700 кгс/см2 + 35 кгс/см2).

Средняя скорость скольжения за цикл - (0,04-0,004) м/с. Для втулок диаметром не более 30 мм скорость скольжения устанавливается (0,01-0,004) м/с.

Вал, работающий на трение в контакте с втулкой, должен быть выполнен из коррозионно-стойкой стали или иметь хромовое покрытие рабочей поверхности Хтв 45; твердость рабочей поверхности вала HV - 600; допустимые предельные отклонения размеров диаметра вала - по f7; шероховатость рабочей поверхности вала Ra - 1,6 мкм.

Измерение износа втулок производится через 100000 циклов работы. Износ при этом не должен быть более 0,1 мм на сторону.

Измерение коэффициента трения производится в начале и в конце испытаний с помощью прикрепленных на рычаге (поз. 4) тензометрических датчиков (поз. 3) и регистрирующих измерительных приборов. Допускается производить измерение коэффициентов трения по измерению усилия страгивания вала, находящегося под действием испытательного давления. В конце испытаний коэффициент трения не должен превышать 0,12.

После испытаний втулки должны соответствовать контрольному образцу.

Испытания при температурах, превышающих 60 °С, проводятся по программе согласованной с заказчиком.

3.5. Требования к обработке, оформлению и оценке результатов

3.5.1. Статическое давление (Р) в мегапаскалях, после которого на втулках появляется изменение линейного размера толщины стенки, определяется по формуле

![]() (1)

(1)

где F - прилагаемая сила, Н (кгс);

d - внутренний диаметр втулки, м;

L1 - длина втулки без фасок, м.

3.5.2. По результатам испытаний на износостойкость определяется средняя интенсивность изнашивания не менее чем для 9 втулок, которая должна быть не более 9 · 10-8. Интенсивность изнашивания (I) определяется по формуле

![]() (2)

(2)

где U - общий износ во время испытаний, м;

L - путь трения, м.

Путь трения (L) в метрах определяется по формуле

![]() (3)

(3)

где d - внутренний диаметр втулки, м;

a - угол отклонения, ...°;

N - число циклов.

После испытаний на износостойкость и определения коэффициента трения втулки должны соответствовать контрольному образцу.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование

Транспортирование втулок должно производиться в упаковке предприятия-изготовителя всеми видами транспорта без ограничения расстояния при условии предохранения от атмосферных осадков и механических повреждений.

4.2. Хранение

Втулки должны храниться в сухом закрытом помещении.

5. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

Перед установкой втулки подвергаются 100 % визуальному контролю на предмет отсутствия разрушений защитного покрытия и антифрикционного слоя.

5.2. Запрессовка втулок производится с помощью запрессовочных пуансонов с заплечиками для упора в торец втулки.

Перед приложением усилия для запрессовки втулку необходимо установить относительно отверстия изделия так, чтобы исключить возможность движения ее с перекосом.

Стык втулки необходимо располагать перпендикулярно направлению действия силы.

Не допускается смещение кромок (ступенька) в стыке втулки в запрессованном состоянии.

5.3. Во всем диапазоне рабочих температур не должно быть осевого смещения и проворачивания втулок в изделии. При необходимости следует применять дополнительное крепление (завальцовку, керновку) втулки в изделии по документации по усмотрению разработчика.

5.4. После установки втулки в изделие внутренний диаметр ее проверяется гладким калибром.

5.6. Вал, работающий на трение в контакте с втулкой, должен быть выполнен из коррозионно-стойкой стали или иметь хромовое покрытие рабочей поверхности Хтв 45; твердость рабочей поверхности вала HV - 600; шероховатость рабочей поверхности вала Ra - 1,6 мкм; допустимые предельные отклонения размеров диаметра вала - по f7.

Допускается применять другие материалы и другие параметры качества поверхности контртела. При этом триботехнические характеристики устанавливаются при испытаниях предприятием-разработчиком изделия.

5.7. Рабочие поверхности валов, осей и втулок допускается смазывать ровным слоем консистентной смазки типа ЭРА по ТУ 38 101950-83. В дальнейшем при работе смазка не требуется.

Для узлов трения, работающих при повышенных температурах (от 100 до 260 °С), смазка при установке не производится.

5.8. При установке нескольких втулок на одной оси для уменьшения несоосности линии стыка втулок рекомендуется располагать по одной образующей.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие втулок требованиям настоящего стандарта при соблюдении потребителем условий применения (эксплуатации), транспортирования и хранения.

6.2. Гарантийный срок хранения втулок - 2 года с момента их изготовления.

ПРИЛОЖЕНИЕ

Рекомендуемое

СХЕМЫ КОНТРОЛЯ ВТУЛОК ИЗ МЕТАЛЛОФТОРОПЛАСТА

1. Схема контроля размеров показана на черт. 1.

Черт. 1

2. Схема контроля биения втулок показана на черт. 2.

1 - подставка; 2 - валик; 3 - втулка; 4 - индикатор

Черт. 2

3. Схема контроля втулок на изменение линейного размера толщины стенки втулки после приложения нагрузки показана на черт. 3.

1 - основание; 2 - втулка; 3 - индикатор часового типа; 4 - игла индикатора; 5 - установочный шарик; 6 - нижняя полувилка; 7 - ось; 8 - гайка; 9 - штифт установочный; 10 - верхняя полувилка; 11 - верхняя траверса

Черт. 3

4. Схема контроля втулок на износостойкость показана на черт. 4.

1 - нагружающий цилиндр; 2 - блок шарниров в направляющих; 3 - тензометрический датчик; 4 - рычаг; 5 - механизм привода; 6 - внешнее звено; 7 - внутреннее звено; 8 - втулки; 9 - ось

Черт. 4

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН Министерством

ЗАРЕГИСТРИРОВАН ЦГО

№ 74-02 от 13.12.88

2. ВВЕДЕН ВПЕРВЫЕ

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 8828-75 |

|

|

ГОСТ 11680-76 |

|

|

ОСТ 1 00422-81 |

|

|

ОСТ 1 00582-84 |

|

|

ОСТ 1 14630-88 |

|

|

ТУ 6-10-11 ВИАМ-85-87 |

|

|

ТУ 38 101950-83 |

СОДЕРЖАНИЕ