ОТРАСЛЕВОЙ СТАНДАРТ

ГАЙКИ ИЗ ПОЛИАМИДАТехнические условия |

ОСТ 1 01008-81Введен впервые Проверено в 1986 г. Срок действия продлен до 01.07.96 Срок действия продлен до 01.01.2002 до 01.12.2004 (в) до 01.01.2007 (д) |

Распоряжением Министерства от 17 сентября 1981 г. № 087-16 срок действия установлен с 1 июля 1982 г. до 1 июля 1987 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на гайки из полиамидной смолы, предназначенные для эксплуатации в соединениях при температуре от минус 60 до плюс 100 °С.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Гайки должны изготовляться в соответствии с требованиями настоящего стандарта и требованиями стандартов конструкции и размеров, в которых имеется ссылка на настоящий стандарт.

1.2. Не допускается:

- разностность окраски, составляющей более 20 % поверхности.

Допускается:

- включение окисленного литьевого материала или другого неметаллического материала в виде отдельных точек размером 0,3 мм в количестве от 1 до 3 шт. на 1 см2 площади детали;

- утяжины глубиной до 25 % толщины стенки, но не более 0,5 мм, а также отдельные внутренние пузыри, площадь которых в сумме не должна составлять более 2 % площади детали.

1.3. Резьба должна быть чистой, не иметь заусенцев, вмятин и сорванных ниток.

Допускается:

- закругление вершин профиля с сохранением размера внутреннего диаметра резьбы;

- выполнение фасок резьбы под углом 30 на глубину резьбы.

1.4. Допускаются следующие отклонения геометрической формы, размеров и взаимного расположения поверхностей:

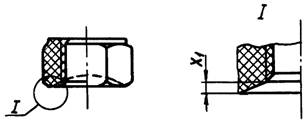

- вогнутость X1 опорной торцевой поверхности шестигранных гаек не более 0,1 мм (черт. 1).

Черт. 1

- неплоскостность ушковых гаек поверхности A не более 0,3 мм (черт. 2). В зоне окружности диаметром D неплоскостность не допускается.

Черт. 2

- неперпендикулярность оси резьбового отверстия относительно опорной поверхности - не более 0,1 мм. Для ушковых гаек опорной поверхностью является диаметр D (черт. 2);

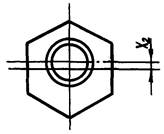

- смещение X2 оси резьбового отверстия относительно оси шестигранника (черт. 3) - не более поля допуска на эти размеры;

Черт. 3

- овальность отверстий и цилиндрических участков в пределах предельных отклонений соответствующих диаметров.

1.5. При постановке в конструкцию гаек не допускается:

- попадания грунта, краски и других материалов на резьбу гайки;

- применение ушковых гаек в местах, где винты по условиям монтажа могут быть поставлены с перекосом.

2. ПРАВИЛА ПРИЕМКИ

2.1. Каждая партия гаек должна сопровождаться паспортом, удостоверяющим их качество.

2.2. Гайки предъявляются к приемке партиями. Партия должна состоять из одного обозначения, изготовленная из одной партии материала и на одной пресс-форме.

2.3. Количество гаек в партии устанавливается изготовителем.

2.4. От каждой предъявленной к сдаче партии отбирают гайки для контроля и испытания:

- внешнего вида;

- размеров;

- контрящих свойств.

2.5. Минимальное время выдержки деталей после извлечения из пресс-форм до контроля их размеров должно соответствовать указанному в ГОСТ 11710-66.

2.6. Количество гаек для контроля и испытаний устанавливается согласно табл. 1.

Таблица 1

|

Количество деталей для контроля |

Количество деталей для испытаний контрящих свойств, шт. |

||

|

внешнего вида |

размеров |

||

|

До 500 вкл. |

100 % |

5 %, но не более 100 шт. |

10 |

|

Св. 500 до 1000 |

|||

|

Св. 1000 до 5000 |

|||

|

Св. 5000 |

|||

2.7. Контроль и испытания гаек проводятся при температуре 25 °С ± 10 °С.

2.8. Если из числа гаек, взятых из партии для контроля размеров, более пяти не удовлетворяют требованиям настоящего стандарта, проводится повторная проверка, для которой отбирается удвоенное количество гаек.

Если при повторной проверке более пяти гаек не удовлетворяют указанным требованиям, партия бракуется.

2.9. Партия деталей, забракованная по наружному виду, может быть повторно предъявлена к приемке после сортировки и исправления.

2.10. Если из числа гаек, взятых для испытания контрящих свойств, хотя бы одна гайка не удовлетворяет требованиям настоящего стандарта, партия бракуется.

3. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

3.1. Контроль внешнего вида и размеров

3.1.1. Внешний вид гаек проверяется невооруженным глазом под рефлектором лампы мощностью 100 Вт с непрозрачным абажуром.

3.1.2. Контроль размеров гаек должен проводиться предельными калибрами, шаблонами, универсальным или специальным измерительным инструментом.

3.1.3. Контроль диаметра описанной окружности шестигранных гаек должен проводиться в средней части высоты гайки на участке, равном половине ее высоты.

3.1.4. Резьба должна проверяться предельными калибрами.

3.2. Испытание контрящих свойств гаек

3.2.1. Для проверки контрящих свойств гайки должны подвергаться испытанию на моменты сопротивления навинчиванию и отвинчиванию.

Испытания гаек на эти моменты проводятся на крутильной машине и заключаются в определении:

- наибольшего момента первого навинчивания;

- наименьшего момента десятого отвинчивания.

3.2.2. Наибольшим моментом первого навинчивания считается наибольшее его значение, получаемое за цикл полного навинчивания. Цикл полного навинчивания должен состоять из нескольких оборотов и заканчивается, когда резьба болта выходит из гайки на три - четыре витка. Началом для определения наибольшего момента первого навинчивания считается такое положение гайки, при котором резьба винта выходит из нее на один виток.

3.2.3. Наименьшим моментом отвинчивания считается наименьший момент, который возникает при отвинчивании гайки после того, как она сдвинулась с места. Цикл отвинчивания гайки должен состоять из трех полных оборотов. Концом отвинчивания считается такое положение гайки, при котором резьба винта выступает из нее на один виток.

3.2.4. Значение наибольшего момента первого завинчивания и наименьшего момента десятого отвинчивания должно соответствовать указанным в табл. 2.

Таблица 2

|

Момент первого навинчивания наибольший, Н · м (кгс · м) |

Момент десятого отвинчивания наименьший, Н · м (кгс · м) |

|

|

М3 |

0,0196 (0,002) |

0,0098 (0,001) |

|

М4 |

0,049 (0,005) |

0,0196 (0,002) |

|

М5 |

0,098 (0,01) |

0,0196 (0,002) |

|

М6 |

1,961 (0,02) |

0,0295 (0,003) |

|

М8 |

2,94 (0,03) |

0,058 (0,006) |

3.2.5. Испытание контрящих свойств гаек должно производиться на резьбовой технологической шпильке или винте из материала полиамид марки ПА610-1-108 ОСТ 6-05-408-75.

Допускается применение одной шпильки или винта для испытания контрящих свойств нескольких гаек, если износ резьбы шпильки или винта не выше допустимого.

3.2.6. Момент сопротивления гаек навинчиванию и отвинчиванию определяется при отсутствии осевых усилий.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировать обозначение и клеймить окончательную приемку на бирке для партии деталей.

4.2. Упаковка, транспортирование и хранение - по ОСТ 1 80063-73.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

№ изм. |

Номера страниц |

Номер «Изв. об изм.» |

Подпись |

Дата |

Срок введения изменения |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

1 |

1, 5 |

- |

- |

- |

10319 |

27.04.87 |

с 01.07.87 |

|

|

б |

1 |

- |

- |

- |

12721 |

3.11.2000 |

||

|

в |

1 |

- |

- |

- |

13057 |

27.12.2004 |

||

|

д |

1 |

- |

- |

- |

13145 |

14.08.06 |

доп. из. 7-9-2005 |

|

СОДЕРЖАНИЕ