ОТРАСЛЕВОЙ СТАНДАРТ

|

ЗАКЛЕПКИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ |

ОСТ 1 00558-72 На 7 страницах |

Распоряжением Министерства

от 25 декабря 1972 г. № 087-16

срок введения установлен с 1 июля 1973 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на заклепки из нержавеющей стали с сердечником (в дальнейшем изложении - заклепки), предназначенные для установки безударной клепкой с односторонним подходом, для применения в конструкциях, работающих при температуре до +400 °С.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Заклепки должны изготовляться в соответствии с требованиями настоящего стандарта по ОСТ 1 10637-72 - ОСТ 1 10643-72.

1.2. Заклепки должны поставляться смазанными смазкой, составленной согласно табл. 1.

Таблица 1

|

Кол. |

Температура смеси |

|

|

Трихлорэтилен по МРТУ 6-09-5300-68, л |

1 |

49 ± 5 °С |

|

Жир технический по ГОСТ 1045-73, г |

50 |

|

|

Парафин по ГОСТ 13577-71, г |

100 |

Смазка предназначена для обеспечения выполнения и повышения качества соединения и не должна удаляться при постановке заклепок на изделие.

1.3. Внешний вид, предельные отклонения формы и расположение поверхностей должны соответствовать требованиям настоящего стандарта и ГОСТ 14803-69.

1.4. Установка и контроль заклепок в конструкции - по действующей отраслевой документации.

2. ПРАВИЛА ПРИЕМКИ

2.1. Заклепки предъявляются к приемке партиями одного обозначения.

2.2. Количество заклепок в партии устанавливается согласно табл. 2.

Таблица 2

|

Количество заклепок в партии, шт. |

|

|

3,5 |

До 10000 |

|

4,0 |

До 7000 |

|

5,0 |

До 5000 |

Остаток, полученный при делении заклепок на партии, считается отдельной партией.

2.3. Контроль толщины покрытия (смазки) ВАП-2 - по действующему отраслевому документу.

Примечание. Покрытие сердечника - ВАП-2 является смазкой, предназначенной для повышения качества соединения, и не должно удаляться при установке заклепок на изделии.

2.4. Марка или химический состав материала должны удостоверяться сертификатом.

2.5. Количество заклепок от партии для испытаний и контроля устанавливается согласно табл. 3.

Таблица 3

|

Количество заклепок |

|||||

|

для контроля внешнего вида и размеров |

для испытаний |

||||

|

на расклепываемость (развальцовку) |

на разрушающее усилие |

на усилие выдавливания сердечника из корпуса заклепки |

|||

|

на срез |

на отрыв |

||||

|

3,5 |

5 %, но не более 100 шт. |

4 %, но не более 40 шт. |

3 %, но не более 30 шт. |

По 2 %, но не более 20 шт. |

|

|

4,0 |

5 %, но не более 100 шт. |

3 %, но не более 30 шт. |

2 %, но не более 20 шт. |

По 1,5 %, но не более 15 шт. |

|

|

5,0 |

2 %, но не более 20 шт. |

1,5 %, но не более 15 шт. |

По 1 %, но не более 10 шт. |

||

Испытания на разрушающее усилие на отрыв и на усилие выдавливания сердечника из корпуса заклепки проводятся на образцах, прошедших испытания на расклепываемость.

2.6. Контроль и испытания заклепок проводятся при температуре 25 ± 10 °С.

2.7. Если из числа заклепок, взятых из партии для контроля внешнего вида и размеров, более 1 % заклепок не удовлетворяет требованиям настоящего стандарта, проводится повторная проверка, для которой отбирается удвоенное количество заклепок. При отрицательных результатах повторной проверки, вся партия бракуется.

2.8. Если из числа заклепок, взятых из партии для испытаний на расклепываемость (развальцовку), на корпусе хотя бы одной заклепки образуется трещина или сердечник обрывается раньше, чем образуется замыкающая головка, проводятся повторные испытания на удвоенном количестве образцов. При отрицательных результатах повторных испытаний, вся партия бракуется.

2.9. Если из числа заклепок, взятых из партии для испытаний на срез, отрыв или выдавливание сердечника из корпуса, хотя бы одна заклепка при каждом виде испытания не удовлетворяет требованиям настоящего стандарта, партия подвергается повторному контролю по показателю, давшему неудовлетворительные результаты, при этом для испытаний отбирается удвоенное количество образцов.

При отрицательных результатах повторных испытаний, вся партия бракуется.

2.10. Контроль и приемо-сдаточные испытания.

2.10.1. От каждой предъявленной к сдаче партии отбираются заклепки для контроля:

а) внешнего вида;

б) размеров;

в) испытаний: на расклепываемость (развальцовку), на разрушающее усилие (срез, отрыв), на усилия выдавливания сердечника из корпуса заклепки.

2.11. Периодические испытания.

2.11.1. При изготовлении сердечников заклепок методом высадки из металла новой плавки и при изменении технологии изготовления, помимо испытаний, предусмотренных п. 2.10, проводятся испытания сердечников на прочность обрывной канавки.

2.11.2. Обрыв сердечника по канавке допускается при усилиях:

- 440 - 500 кгс - для заклепок диаметром 3,5 мм;

- 650 - 730 кгс - для заклепок диаметром 4,0 мм;

- 900 - 1050 кгс - для заклепок диаметром 5,0 мм.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Контроль внешнего вида, размеров и высоты потайных головок - по ГОСТ 14803-69.

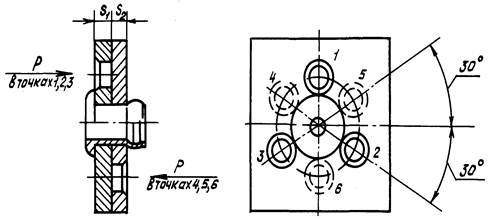

3.2. Испытания на расклепываемость (развальцовку) производятся в стальных пластинах толщиной, указанной в табл. 4, по схеме, приведенной на черт. 1.

Установка заклепок производится пневмо- или гидроинструментом.

Черт. 1

Таблица 4

|

Диаметр заклепки d |

Диаметр отверстия в пластинах приспособления. Пред. откл. +0,12 |

Длина заклепки L |

Тип головки |

|||||

|

плоско-скругленная |

потайная |

|||||||

|

с углом 90 |

с углом 120° |

|||||||

|

Толщина пластин приспособления |

||||||||

|

S1 |

S2 |

S1 |

S2 |

S1 |

S2 |

|||

|

3,5 |

3,55 |

5,0 |

1 |

1,0 |

- |

- |

- |

- |

|

6,5 |

2 |

1,5 |

2,0 |

1,5 |

2 |

1,5 |

||

|

8,0 |

3 |

2,0 |

3,0 |

2,0 |

3 |

2,0 |

||

|

9,5 |

||||||||

|

4,0 |

4,05 |

5,5 |

1 |

1,0 |

- |

- |

- |

- |

|

7,0 |

2 |

1,5 |

2,0 |

1.5 |

2 |

1,5 |

||

|

8,5 |

3 |

2,0 |

3,0 |

2,0 |

3 |

2,0 |

||

|

10,0 |

||||||||

|

5,0 |

5,05 |

7,5 |

2 |

1,5 |

2,5 |

1,0 |

2 |

1,5 |

|

9,0 |

3 |

2,0 |

3,0 |

2,0 |

3 |

2,0 |

||

|

10,5 |

||||||||

|

12,0 |

5 |

3,0 |

5,0 |

3,0 |

5 |

3,0 |

||

|

13,5 |

||||||||

3.3. После расклепывания производится замер выхода утолщенной части сердечника диаметром D относительно плоскости пакета со стороны закладной головки по схеме, приведенной на черт. 2 (конструкция шаблона не стандартизуется):

Черт. 2

3.4. Величина выхода утолщенной части сердечника диаметром D из корпуса должна соответствовать ОСТ 1 10637-72, ОСТ 1 10640-72 и ОСТ 1 10642-72.

3.5. При расклепывании (развальцовке) на заклепках не должно образовываться трещин.

3.6. Испытания на срез производятся в односрезном приспособлении с направляющими для срезающих пластин по схеме, приведенной на черт. 3.

Черт. 3

Разрушающие усилия (без учета влияния толщины пакета) при испытаниях заклепок на срез должны соответствовать ОСТ 1 10637-72, ОСТ 1 10640-72, ОСТ 1 10642-72.

Срезающие пластины изготовляются из высокопрочной стали, термически обработанной до HRC ³ 60.

Примечание. Разрешается вместо заклепок с L £ 5 мм подвергать испытаниям образцы материала, использованного для изготовления корпусов, и сердечники из предъявленной партии. Образцы должны быть термически обработаны одновременно с корпусами из предъявленной партии. При этом значение сопротивления срезу должно соответствовать указанным в технических условиях на материалы.

3.7. Испытания на выдавливание сердечника из корпуса производятся после расклепывания (развальцовки) заклепки в стальных пластинах толщиной, указанной в табл. 3, и зачистки торца выступающей части сердечника, по схеме, приведенной на черт. 4, плавным надавливанием на сердечник.

Черт. 4

При выдавливании не допускается выход головки сердечника из корпуса для заклепок:

- диаметром 3,5 мм - при усилии менее 18 кгс;

- диаметром 4,0 мм - при усилии менее 30 кгс;

- диаметром 5,0 мм - при усилии менее 50 кгс.

При нагружении сердечника усилиями, указанными в ОСТ 1 10637-72, ОСТ 1 10640-72 и ОСТ 1 10642-72, осевой сдвиг сердечника не допускается.

3.8. Испытания на отрыв замыкающей головки заклепки производятся после расклепывания (развальцовки) заклепки в стальных пластинах, термически обработанных до HRC ³ 60, толщиной, указанной в табл. 3, по схеме, приведенной на черт. 5.

Черт. 5

Разрушающие усилия при испытаниях на отрыв замыкающей головки должны соответствовать ОСТ 1 10637-72, ОСТ 1 10640-72 и ОСТ 1 10642-72.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировать обозначение и клеймить окончательную приемку на бирке для партии деталей.

4.2. Упаковка, транспортирование и хранение - по ГОСТ 14803-69. Смазку для предохранения от коррозии не производить.

СОДЕРЖАНИЕ