ОТРАСЛЕВОЙ СТАНДАРТ

|

МЕТОДИКА ОПРЕДЕЛЕНИЯ РЕЖИМОВ УСКОРЕННЫХ

ЭКВИВАЛЕНТНЫХ ИСПЫТАНИЙ |

ОСТ 1 00228-77 Введен впервые |

Распоряжением Министерства от 22 июня 1977 г. № 087-16 срок введения установлен с 1 января 1978 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на методику определения режимов ускоренных эквивалентных испытаний на ресурс агрегатов управления потоком жидкости (предохранительных, подпорных и редукционных клапанов, автоматов и гидромеханических реле давления; ограничителей и делителей потока, распределителей с гидромеханическим и электромагнитным управлением; дозаторов).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Стандарт содержит методику определения режимов ускоренных эквивалентных испытаний агрегатов управления потоком жидкости в гидросистемах, основанную на теории физического моделирования и обеспечивающую воспроизведение конечного технического состояния агрегата за более короткое время, чем при нормальных испытаниях на режимах, заданных в технических условиях (ТУ) или технических заданиях (ТЗ), т.е. обеспечивает сокращение продолжительности испытаний на ресурс.

1.2. Ускоренным испытаниям подвергаются агрегаты, работающие на жидкостях АМГ-10 ГОСТ 6794-75 и 7-50С-3 ГОСТ 20734-75 при рабочих давлениях до 280 кгс/см2 и выполненных:

- с уплотнениями из резиновых колец круглого сечения;

- с изоляцией электропроводов из полимерных материалов;

- с силовыми элементами из стали и алюминиевых сплавов;

- с неподвижными металлическими уплотнениями.

1.3. Ускоренным испытаниям подвергаются агрегаты, находящиеся на стадии опытного и серийного производства.

На стадии опытного производства - при выборе конструктивных и технологических решений; на стадии серийного производства - при контрольных испытаниях на ресурс (кроме установочной партии), при отработке агрегатов с целью увеличения ресурса, при внедрении усовершенствований (конструктивных и технологических).

1.4. Методика расчета режимов предусматривает эквивалентность ускоренных и нормальных испытаний при отработке ресурсов. Основным критерием, принятым при выборе режимов нагружения и расчете времени ускоренных испытаний, является достижение идентичности конечного технического состояния основных функциональных групп (узлов), определяющих работоспособность агрегата при нормальных и ускоренных испытаниях.

1.5. Техническое состояние агрегата определяется функциональными параметрами: рабочими характеристиками и параметрами, заданными в ТУ (ТЗ), структурными параметрами: состоянием элементов агрегата (величинами зазоров и износа в трущихся парах, состоянием поверхностей деталей, изменением характеристик пружин, усталостной прочностью силовых элементов, степенью остаточной деформации уплотнений и т.п.).

1.6. Элементами, определяющими работоспособность агрегата, техническое состояние которых подвержено наибольшему изменению в процессе испытаний, являются:

- резиновые уплотнения (по старению материала);

- электроизоляция (по старению материала);

- подвижные элементы (по износу поверхностей);

- силовые элементы и металлические уплотнения (по накоплению усталостных повреждений).

1.7. Методика предусматривает сокращение времени испытаний за счет сокращения времени перерывов между срабатываниями управляющих элементов; форсирования режимов и условий испытаний; увеличения температуры рабочей жидкости и окружающей среды; увеличения напряжения питания электромагнитов; увеличения давления рабочей жидкости.

1.8. Пределы ужесточения режимов при ускоренных испытаниях устанавливаются исходя из условия сохранения природы основных физических процессов при максимально допустимых нагрузках - идентичности наблюдаемых дефектов, законов распределения отказов по прототипам в эксплуатации, измерения величин рабочих параметров (характеристик).

1.9. Расчет режимов ускоренных испытаний проводится для гидравлических агрегатов, ресурс которых составляет не менее 500 ч.

1.10. Исходными данными для расчета режимов ускоренных испытаний являются:

- основные технические данные агрегата, характеризующие режимы нормальных испытаний согласно ТУ (ТЗ);

- справочные материалы, характеризующие режимы работы элементов агрегата, старение уплотнений и электроизоляционных материалов, работу элементов в условиях циклического нагружения.

2. ПРИНЯТЫЕ ДОПУЩЕНИЯ

2.1. Старение резиновых уплотнений при температуре менее 50 °С не учитывается ввиду малой скорости процессов старения. Начальной температурой старения резиновых уплотнений при расчете принимается температура 50 °С.

2.2. Влияние повышенной температуры (до 200 °С) на усталостную прочность стальных элементов конструкции агрегатов мало и в расчете не учитывается.

2.3. Влияние увеличения частоты нагружения в диапазоне от 0,2 до 3 Гц на усталостную прочность элементов агрегата мало и в расчете не учитывается.

2.4. Базовое число циклов Nо при расчете на усталостную прочность принимается:

1·107 циклов - для стали;

1·108 циклов - для легких сплавов.

3. МЕТОДИКА РАСЧЕТА РЕЖИМОВ УСКОРЕННЫХ ИСПЫТАНИЙ АГРЕГАТОВ НА РЕСУРС

3.1. Объем и порядок расчета

3.1.1. Расчет режимов ускоренных эквивалентных испытаний проводится для элементов и узлов, изменение технического состояния которых определяет работоспособность агрегата при испытаниях.

3.1.2. Расчету режимов должен предшествовать анализ конструкции агрегата, режимов и условий испытаний с целью определения расчетных схем и параметров нагрузок. На основании режимов, заданных в ТУ (ТЗ), составляется табл. 1 режимов нормальных испытаний.

Таблица 1

|

Температура рабочей жидкости |

Температура окружающей среды, |

Число температурных циклов |

Число циклов срабатываний |

Число циклов повышения давления |

Время испытаний |

Давление рабочей жидкости |

Напряжение питания электромагнита |

Время выдержки под напряжением электромагнита |

|

|

1 |

|

|

- |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

j |

|

|

- |

|

|

|

|

|

|

3.1.3. При расчете режимов рассматриваются основные процессы, вызывающие изменение технического состояния элементов и узлов агрегата:

- старение резиновых уплотнений и электроизоляции под действием повышенных температур;

- износ пар трения;

- накопление усталостных повреждений под действием циклических нагрузок.

3.1.4. Если длительность теплового воздействия существенно превышает время срабатываний агрегата, сокращение общей длительности испытаний производится за счет ужесточения тепловых режимов, при этом расчеты на износ и усталость не производятся.

3.2. Расчет режимов из условия эквивалентности старения резиновых уплотнений

3.2.1. Исходными данными при выборе и расчете режимов ускоренных испытаний для элементов, изменяющих свое состояние от воздействия температурных циклов являются:

- заданный в ТУ (ТЗ) температурный цикл нагружения;

- время воздействия температурного нагружения.

3.2.3. Температура работы резиновых уплотнений определяется так же как и температура других элементов агрегата, то есть

tpy = tэл, (1)

где tpy - температура работы уплотнений агрегата, °С;

tэл - температура элементов агрегата, °С.

tpy = tж + Δtдр + Δtэм + Δtос, (2)

где tж - температура рабочей жидкости на входе в агрегат, °С;

Δtдр - температура нагрева элементов агрегата от дросселирования, °С;

Δtэм - температура нагрева элементов агрегата от электромагнита, °С;

Δtос - температура нагрева элементов агрегата от воздействия окружающей среды, °С.

3.2.4.1. Температура нагрева неподвижных резиновых уплотнений от дросселирования жидкости, Δtдр определяется по формуле

![]() (3)

(3)

где Кп - коэффициент, учитывающий перепад давления в процессе работы агрегата. При постоянном перепаде Кп = 1;

ΔРдр - перепад давления на дросселирующей щели, кгс/см2;

γж - плотность рабочей жидкости, кгс/м3;

Сж - удельная теплоемкость рабочей жидкости, ккал/(кг·°С);

I - механический эквивалент тепла, кгс·м/ккал.

Для рабочих жидкостей АМГ-10 и 7-50С-3 с достаточной для расчета точностью принимается (без учета теплоотдачи).

3.2.4.2. Температура нагрева элементов агрегата - от электромагнитов Δtэм при их длительном включении определяется экспериментально, путем записи температуры элементов в течение температурного цикла.

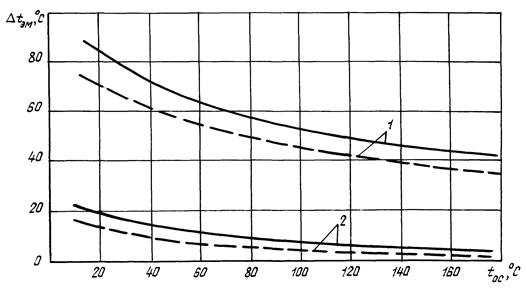

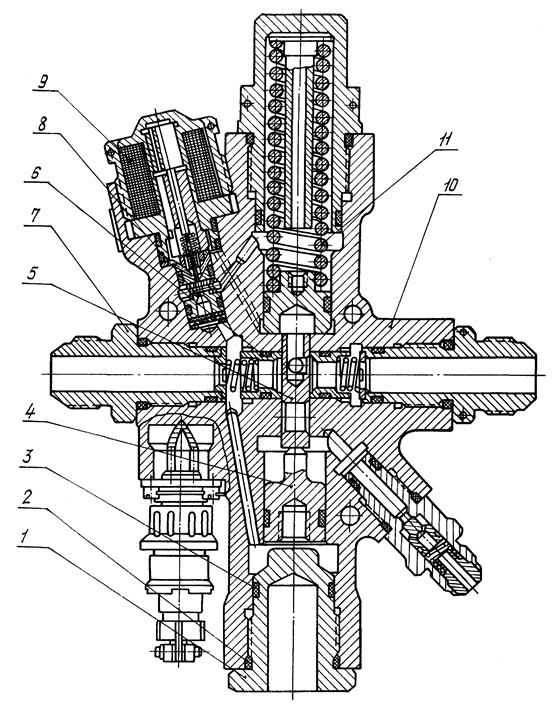

Для распределителей с электромагнитным управлением типа ГА и КЭ величины температуры нагрева элементов определяются по графику, приведенному на черт. 1.

![]() напряжение 30 В

напряжение 30 В

![]() напряжение 24 В.

напряжение 24 В.

1 - нагрев обмотки; 2 - нагрев корпуса агрегата

Черт. 1

3.2.4.3. Температура нагрева элементов агрегата от воздействия окружающей среды Δtос определяется:

- при непрерывном протоке жидкости по формуле

где Δtос - температура окружающей среды, °С;

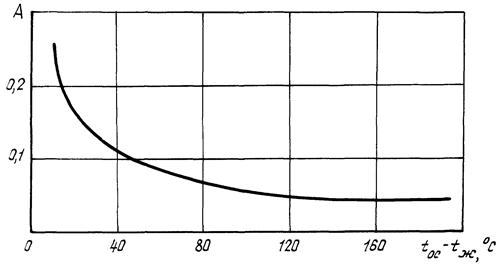

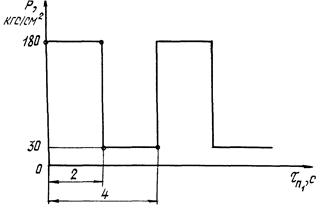

А - коэффициент температурной нагрузки; определяется по графику, приведенному на черт. 2.

Черт. 2

- при кратковременном отсутствии протока жидкости Δtос определяется экспериментально, путем записи температуры элементов в течение температурного цикла;

- при отсутствии протока жидкости температура элементов агрегатов, не имеющих электромагнитов и агрегатов с обесточенными электромагнитами, равна температуре окружающей среды, т.е. tру = tос, а для агрегатов с длительно включенным электромагнитом определяется по формуле

tpy = tос + tэм.

3.2.5. Если заданный в ТУ (ТЗ) температурный цикл нагружения состоит из нескольких участков, то температура резиновых уплотнений определяется для каждого участка.

При непостоянном значении температуры на рассматриваемом участке расчет производится по среднему значению температуры tср, полученному с помощью метода графического интегрирования.

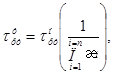

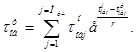

3.2.6. Время старения резиновых уплотнений при ускоренных испытаниях определяется по формуле

где ![]() - время старения уплотнений при

ускоренных испытаниях, ч;

- время старения уплотнений при

ускоренных испытаниях, ч;

![]() - время старения уплотнений при нормальных испытаниях, ч;

- время старения уплотнений при нормальных испытаниях, ч;

i - номер десятиградусного интервала в диапазоне температур;

П - число десятиградусных интервалов;

æi - коэффициент, характеризующий скорость старения резины при повышении температуры на каждые 10 °С в данном интервале температур.

3.2.6.1. Число

десятиградусных интервалов n в

диапазоне температур ![]() определяется по формуле

определяется по формуле

![]() (7)

(7)

где а = 10 °С

![]() - температура

уплотнений при ускоренных испытаниях, °С;

- температура

уплотнений при ускоренных испытаниях, °С;

![]() - температура

уплотнений при нормальных испытаниях, °С.

- температура

уплотнений при нормальных испытаниях, °С.

Если величина ![]() не является

кратной 10, т.е. Δtру = 10п + Δθ, то соответствующий температурный

коэффициент æi

подставляется в формулу (6) со

степенью 0,1·Δθ, т.е.

не является

кратной 10, т.е. Δtру = 10п + Δθ, то соответствующий температурный

коэффициент æi

подставляется в формулу (6) со

степенью 0,1·Δθ, т.е. ![]() .

.

3.2.6.2. Значения

коэффициентов старения æi

для десятиградусных интервалов в диапазоне температур от ![]() до

до ![]() приведены в

табл. 2.

приведены в

табл. 2.

Таблица 2

|

Значение коэффициента, характеризующего скорость старения резины (æi) для марок резины |

||||||||

|

В-14 |

В-14-1 |

ИРП-1078 |

ИРП-1054 |

ИРП-1353 |

ВР-7 |

ИРП-1287 |

ИРП-1316 |

|

|

От 50 до 60 вкл. |

2,37 |

2,27 |

2,31 |

1,82 |

2,30 |

- |

2,05 |

- |

|

Св. 60 « 70 « |

2,23 |

2,20 |

2,60 |

2,20 |

2,18 |

- |

1,90 |

- |

|

« 70 « 80 « |

2,15 |

2,16 |

2,99 |

2,63 |

2,06 |

- |

1,84 |

1,74 |

|

« 80 « 90 « |

2,11 |

2,12 |

3,34 |

3,04 |

1,95 |

- |

1,79 |

1,73 |

|

« 90 « 100 « |

2,00 |

2,10 |

- |

- |

1,87 |

- |

1,69 |

1,73 |

|

« 100 « 110 « |

1,90 |

2,08 |

- |

- |

1,80 |

- |

1,65 |

1,73 |

|

« 110 « 120 « |

- |

2,00 |

- |

- |

1,72 |

- |

1,64 |

1,65 |

|

« 120 « 130 « |

- |

1,92 |

- |

- |

1,65 |

- |

1,61 |

1,60 |

|

« 130 « 140 « |

- |

1,92 |

- |

- |

1,61 |

- |

1,55 |

1,59 |

|

« 140 « 150 « |

- |

- |

- |

- |

1,59 |

- |

1,53 |

1,58 |

|

« 150 « 160 « |

- |

- |

- |

- |

1,60 |

- |

1,58 |

1,57 |

|

« 160 « 170 « |

- |

- |

- |

- |

1,67 |

- |

1,63 |

1,58 |

|

« 170 « 180 « |

- |

- |

- |

- |

1,80 |

2,40 |

1,68 |

1,58 |

|

« 180 « 190 « |

- |

- |

- |

- |

1,96 |

2,34 |

1,72 |

1,59 |

|

« 190 « 200 « |

- |

- |

- |

- |

2,20 |

2,30 |

1,75 |

1,60 |

|

« 200 « 210 « |

- |

- |

- |

- |

- |

- |

1,78 |

- |

|

« 210 « 220 « |

- |

- |

- |

- |

- |

- |

1,80 |

- |

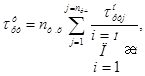

где nт.ц - число температурных циклов;

nуч - число участков в температурном цикле;

j - номер участка температурного цикла.

3.2.8. Полученный в результате расчета режим испытаний должен удовлетворять следующим условиям:

где ![]() - температура рабочей жидкости при

ускоренных испытаниях, °С;

- температура рабочей жидкости при

ускоренных испытаниях, °С;

tж.max - максимальная температура рабочей жидкости, °С;

![]() - время испытаний рабочей жидкости при ускоренных испытаниях, ч;

- время испытаний рабочей жидкости при ускоренных испытаниях, ч;

![]() - максимальное время испытаний рабочей

жидкости при данной температуре, ч;

- максимальное время испытаний рабочей

жидкости при данной температуре, ч;

tру.max - максимальная температура работоспособности материала уплотнений, °С;

![]() - максимальное время испытаний материала уплотнений при

данной температуре, ч.

- максимальное время испытаний материала уплотнений при

данной температуре, ч.

Если не выполняется хотя бы

одно из условий (9 - 10), производится уменьшение

температуры рабочей жидкости ![]() до таких значений, при которых эти

условия выполняются.

до таких значений, при которых эти

условия выполняются.

Если ![]() >

> ![]() , то условие (9) может быть выполнено периодической заменой жидкости,

при этом

, то условие (9) может быть выполнено периодической заменой жидкости,

при этом ![]() ≤

≤ ![]() , (S -

необходимое число замен рабочей жидкости в течение времени испытаний).

, (S -

необходимое число замен рабочей жидкости в течение времени испытаний).

3.2.9. В

случае применения в изделии резиновых уплотнений из резин двух и более марок,

обладающих различными скоростями процессов старения, расчет времени ![]() ведется для каждой марки резины. Время ускоренных испытаний

ведется для каждой марки резины. Время ускоренных испытаний ![]() из расчета принимается по уплотнению, оказывающему наибольшее

влияние на работоспособность агрегата (с учетом дублирования и условий

установки уплотнения).

из расчета принимается по уплотнению, оказывающему наибольшее

влияние на работоспособность агрегата (с учетом дублирования и условий

установки уплотнения).

3.3. Расчет режимов из условия эквивалентности старения электроизоляционного материала

3.3.1. Расчет режимов по старению обмотки электромагнитов производится исходя из режимов, заданных в ТУ (ТЗ) и установленных при расчете по п. 3.2.

3.3.2. Температура обмотки электромагнита при нормальных и ускоренных испытаниях определяется:

- при включенном электромагните по формулам:

![]() (12)

(12)

где ![]() - температура обмотки электромагнита

при нормальных испытаниях, °С;

- температура обмотки электромагнита

при нормальных испытаниях, °С;

![]() - температура

кожуха электромагнита при нормальных испытаниях, °С;

- температура

кожуха электромагнита при нормальных испытаниях, °С;

Кэ - коэффициент, учитывающий длительность включения электромагнита, при длительном включении электромагнита Кэ = 1;

![]() -

температура перегрева обмотки электромагнита при нормальных испытаниях, °С;

-

температура перегрева обмотки электромагнита при нормальных испытаниях, °С;

![]() - температура обмотки электромагнита при ускоренных

испытаниях, °С;

- температура обмотки электромагнита при ускоренных

испытаниях, °С;

![]() -

температура кожуха электромагнита при ускоренных испытаниях, °С;

-

температура кожуха электромагнита при ускоренных испытаниях, °С;

![]() -

температура перегрева обмотки электромагнита при ускоренных испытаниях, °С;

-

температура перегрева обмотки электромагнита при ускоренных испытаниях, °С;

- при отсутствии расхода через агрегат tкож = tос;

- при наличии протока tкож определяется по формуле

tкож = tж + Δtдр + Δtэм + Δtос.

Величина перегрева обмотки

электромагнита при нормальных и ускоренных испытаниях ![]() и

и ![]() находятся по графику (см. черт. 1) или экспериментально. При выключенном электромагните

температура обмотки определяется по формуле

находятся по графику (см. черт. 1) или экспериментально. При выключенном электромагните

температура обмотки определяется по формуле

tобм = tж + Δtдр + Δtэм + Δtос.

Если заданный в ТУ (ТЗ) температурный цикл состоит из нескольких участков, то расчет температуры обмотки ведется для каждого участка.

При непостоянном значении температуры на рассматриваемом участке, расчет ведется по среднему значению температуры, полученному с помощью метода графического интегрирования.

3.3.3. Время старения изоляционного материала обмотки электромагнита определяется по формуле

![]() (13)

(13)

гдe ![]() - время старения изоляционного материала обмотки электромагнита

при ускоренных испытаниях, ч;

- время старения изоляционного материала обмотки электромагнита

при ускоренных испытаниях, ч;

![]() - время старения изоляционного материала обмотки

электромагнита при нормальных испытаниях, ч;

- время старения изоляционного материала обмотки

электромагнита при нормальных испытаниях, ч;

е - основание натурального логарифма;

r - приведенный показатель термической стойкости изоляции.

Значение этого коэффициента приведено в табл. 3.

Таблица 3

|

Температура окружающей среды, °С |

Значение приведенного показателя термической стойкости r, °С |

||

|

номин. |

пред. откл. |

||

|

А |

20 - 220 |

20,4 |

± 1,7 |

|

Е |

20 - 245 |

22,4 |

± 1,6 |

|

В |

20 - 250 |

21,8 |

|

|

F |

20 - 265 |

18,4 |

± 1,3 |

|

Н |

20 - 270 |

15,6 |

± 0,4 |

|

С |

20 - 335 |

20,2 |

± 0,7 |

3.3.4. Если заданный в ТУ (ТЗ) температурный цикл нагружения состоит из нескольких участков, то эквивалентное время старения определяется по формуле

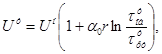

3.3.5. Если

в результате расчетов по п. 3.2 и 3.3 ![]() ≠

≠ ![]() , то время достижения эквивалентного состояния электроизоляционными

материалами приводится ко времени

, то время достижения эквивалентного состояния электроизоляционными

материалами приводится ко времени ![]() путем изменения

напряжения питания электромагнитов, которое определяется по формуле

путем изменения

напряжения питания электромагнитов, которое определяется по формуле

где Uу - напряжение питания электромагнита при ускоренных испытаниях, В;

Uн - напряжение питания электромагнита при нормальных испытаниях, В;

α0 - температурный коэффициент электрического сопротивления обмоточного провода, °С-1.

3.4. Расчет режимов из условия эквивалентности накопления усталостных повреждений.

3.4.1. Расчет режимов из условия эквивалентности накопления усталостных повреждений производится для элементов, имеющих наименьший запас усталостной прочности.

3.4.2. Исходными данными для выбора и расчета режимов являются заданные в ТУ (ТЗ) нагрузки на элементы, число циклов нагружения и справочные данные для материалов элементов.

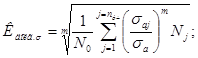

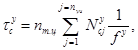

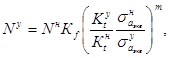

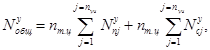

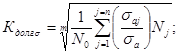

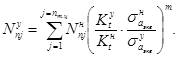

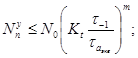

3.4.3. Число циклов нагружений при ускоренных испытаниях определяется по формулам:

3.4.3.1. В случае растяжения, сжатия и изгиба

(16)

(16)

где Nу - число циклов нагружения при ускоренных испытаниях;

Nн - число циклов нагружения при нормальных испытаниях;

Кf - коэффициент, характеризующий зависимость скорости накопления усталостных повреждений от изменения частоты циклов нагружения;

![]() - коэффициент, характеризующий изменение предела

выносливости с изменением температуры при ускоренных испытаниях;

- коэффициент, характеризующий изменение предела

выносливости с изменением температуры при ускоренных испытаниях;

![]() -

коэффициент, характеризующий изменение предела выносливости с изменением

температуры при нормальных испытаниях;

-

коэффициент, характеризующий изменение предела выносливости с изменением

температуры при нормальных испытаниях;

![]() - эквивалентное

нормальное напряжение при нормальных испытаниях, кгс/мм2;

- эквивалентное

нормальное напряжение при нормальных испытаниях, кгс/мм2;

![]() -

эквивалентное нормальное напряжение при ускоренных испытаниях, кгс/мм2;

-

эквивалентное нормальное напряжение при ускоренных испытаниях, кгс/мм2;

3.4.3.2. В случае кручения

(17)

(17)

где ![]() - эквивалентное

касательное напряжение при нормальных испытаниях, кгс/мм2;

- эквивалентное

касательное напряжение при нормальных испытаниях, кгс/мм2;

![]() - эквивалентное

касательное напряжение при ускоренных испытаниях, кгс/мм2;

- эквивалентное

касательное напряжение при ускоренных испытаниях, кгс/мм2;

m - показатель степени уравнения кривой усталости для материалов силовых элементов приведен в табл. 4.

Таблица 4

|

Число циклов |

Значение показателя степени т |

|

|

Сталь |

До 108 |

6 |

|

Алюминиевые сплавы |

До 106 |

4 |

|

Св. 106 до 107 |

6 |

|

|

Св. 107 до 108 |

8 |

Коэффициент Кt для стали при нагреве до 200 °С при расчетах принимается равным 1.

Для легких сплавов значение Кt приведено в табл. 5.

Таблица 5

|

Значение коэффициента, характеризующего изменение предела выносливости (Кt) при температуре |

||||||

|

-60 °С |

+20 °С |

+100 °С |

+150 °С |

+175 °С |

+200 °С |

|

|

АЛ5 |

- |

1 |

0,96 |

0,960 |

- |

0,850 |

|

АК4-1 |

- |

1 |

0,98 |

0,925 |

0,900 |

0,725 |

|

АК6 |

1,07 |

1 |

0,93 |

0,785 |

- |

0,690 |

|

Д16Т |

1,15 |

1 |

0,91 |

- |

0,820 |

0,730 |

|

Д1-Т |

- |

1 |

0,86 |

0,805 |

- |

0,650 |

|

МЛ10 |

1,25 |

1 |

1,00 |

1,000 |

1,000 |

0,860 |

|

В95 |

1,05 |

1 |

0,92 |

0,690 |

0,650 |

0,390 |

|

АМГ |

1,35 |

1 |

1,00 |

0,940 |

0,875 |

0,750 |

|

АМЦ |

- |

1 |

0,82 |

0,730 |

0,640 |

0,590 |

Коэффициент Кf при расчетах принимается равным 1.

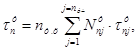

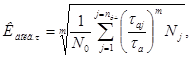

3.4.4. Общее число циклов

нагружений ![]() определяется по формуле

определяется по формуле

(18)

(18)

где ![]() - число циклов повышения давления при

ускоренных испытаниях;

- число циклов повышения давления при

ускоренных испытаниях;

![]() - число

циклов срабатывания при ускоренных испытаниях.

- число

циклов срабатывания при ускоренных испытаниях.

3.4.5. Величины эквивалентных напряжений в опасном сечении элемента определяются по формулам:

![]() (20)

(20)

где ![]() и

и ![]() - эффективные коэффициенты концентрации напряжения;

- эффективные коэффициенты концентрации напряжения;

![]() и

и ![]() - приведенные амплитуды напряжения циклов, кгс/мм2;

- приведенные амплитуды напряжения циклов, кгс/мм2;

ψσ и ψτ - коэффициенты, характеризующие чувствительность материала к асимметрии цикла; значения ψσ и ψτ из материалов стали приведены в табл. 6.

Таблица 6

|

Значение коэффициентов ψσ и ψτ, характеризующих чувствительность материала к асимметрии цикла |

||

|

Растяжение, сжатие, на изгиб, ψσ |

Кручение, ψτ |

|

|

От 32 до 50 |

0 |

0 |

|

Св. 50 « 75 |

0,05 |

- |

|

« 75 « 105 |

0,10 |

0,05 |

|

« 105 « 125 |

0,20 |

0,10 |

|

« 125 « 145 |

0,25 |

0,10 |

Значения коэффициента ψσ, характеризующего чувствительность материала к асимметрии цикла для алюминиевых сплавов, приведены в табл. 7.

Таблица 7

|

ψσ |

|

|

104 |

0,65 |

|

105 |

0,55 |

|

106 |

0,45 |

|

107 |

0,35 |

Эффективные коэффициенты концентрации напряжений определяются по формулам:

![]() (22)

(22)

где Кσ и Кτ - коэффициенты концентрации напряжения в сечении при изгибе, растяжении и кручении;

εσ и ετ - коэффициенты влияния абсолютных размеров;

β - коэффициент качества обработки поверхности.

Коэффициенты Кσ, Кτ, εσ, ετ, β определяются по справочникам.

3.4.6. Приведенные амплитуды напряжений цикла определяются по формулам:

![]() (24)

(24)

где σа и τа - амплитуды нормальных и касательных напряжений от наибольшей длительно действующей нагрузки, кгс/мм2;

Кдолг.σ и Кдолг.τ - коэффициенты долговечности по нормальным и касательным напряжениям (используются как коэффициенты приведения режимов нагрузки).

3.4.7. Коэффициенты долговечности определяются по формулам:

(26)

(26)

где N0 - базовое число циклов;

N - число циклов нагружения.

3.4.8. Величина среднего напряжения цикла нагружения определяется по табл. 8.

Таблица 8

|

Величина среднего напряжения |

||

|

σср |

τcp |

|

|

Асимметричный |

|

|

|

Симметричный |

0 |

0 |

|

Пульсирующий |

|

|

3.4.9. Величина амплитуды нормальных и касательных напряжений от воздействующей нагрузки определяется по табл. 9.

Таблица 9

|

Величина амплитуды напряжений |

||

|

σа |

τa |

|

|

Асимметричный |

|

|

|

Симметричный |

σmax |

τmax |

|

Пульсирующий |

|

|

3.4.10. Время, необходимое для отработки циклов повышения давления, определяется по формуле:

где ![]() - время отработки циклов повышения

давлений при ускоренных испытаниях, ч;

- время отработки циклов повышения

давлений при ускоренных испытаниях, ч;

![]() - число циклов повышения давлений при ускоренных

испытаниях.

- число циклов повышения давлений при ускоренных

испытаниях.

3.4.11. Время, необходимое для отработки циклов срабатывания, определяется по формуле

где ![]() - время отработки циклов срабатывания

при ускоренных испытаниях, ч;

- время отработки циклов срабатывания

при ускоренных испытаниях, ч;

![]() - число циклов срабатывания при ускоренных испытаниях;

- число циклов срабатывания при ускоренных испытаниях;

fу - частота срабатывания при ускоренных испытаниях, Гц.

Частота срабатывания f должна приниматься исходя из условия

где τдоп - время, допускаемое для срабатывания, устанавливается в ТУ на агрегат, с.

3.4.12. Общее время ускоренных испытаний для отработки циклов нагружения определяется по формуле

![]() (30)

(30)

где ![]() - время испытаний для отработки циклов

нагружения, ч.

- время испытаний для отработки циклов

нагружения, ч.

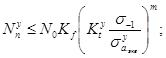

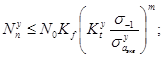

3.4.13. Полученные режимы циклов нагружения ускоренных испытаний должны удовлетворять следующим условиям:

где σ-1 и τ-1 - предел выносливости по нормальным и касательным напряжениям, кгс/мм2;

nп - коэффициент запаса прочности;

σв - предел прочности, кгс/мм2;

nσ - коэффициент безопасности.

3.5. Расчет режимов из условия эквивалентности износа подвижных элементов агрегатов

3.5.1. Условием эквивалентности состояния подвижных элементов агрегатов является равенство величин накопленного износа при ускоренных и нормальных испытаниях.

3.5.2. Для

элементов со скользящими поверхностями при ![]() ≥ 50000 циклов срабатываний ввиду незначительного износа

(что обеспечивается соответствующим подбором материалов деталей и обработкой

поверхностей и подтверждается многочисленными испытаниями) число циклов

срабатываний принимается равным числу циклов, полученному из расчета

усталостной прочности силовых элементов согласно п. 3.4.

≥ 50000 циклов срабатываний ввиду незначительного износа

(что обеспечивается соответствующим подбором материалов деталей и обработкой

поверхностей и подтверждается многочисленными испытаниями) число циклов

срабатываний принимается равным числу циклов, полученному из расчета

усталостной прочности силовых элементов согласно п. 3.4.

![]() =

= ![]() ,

,

где ![]() - число циклов срабатывания при

нормальных испытаниях.

- число циклов срабатывания при

нормальных испытаниях.

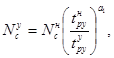

3.5.4. Для подвижных

элементов с уплотнениями из резины и фторопласта при ![]() > 20000 число

циклов срабатываний определяется по формуле

> 20000 число

циклов срабатываний определяется по формуле

(35)

(35)

где а1 - показатель степени кривой усталости уплотнений;

a1 = 0 при tpу ≤ 65 °С;

![]() при 65 °С < tру < 100 °С;

при 65 °С < tру < 100 °С;

a1 = а при tpу ≥ 100 °С,

где а - коэффициент усталости материала уплотнений, значения которого приведены в табл. 10.

Таблица 10

|

Рабочая среда |

Коэффициент усталости а |

|

|

Резина марок |

2,40 |

|

|

ИРП-1353 |

АМГ-10 7-50С-3 |

|

|

ИРП-1078 |

АМГ-10 |

|

|

Резина марок |

3,85 |

|

|

ИРП-1316 ИРП-1287 ВР-7 |

7-50С-3 АМГ-10, 7-50С-3 7-50С-3 |

|

|

Резина марки ИРП-1375 |

воздух |

4,90 |

|

Фторопласт-4 |

АМГ-10, 7-50С-3 |

2,40 |

4. АНАЛИЗ РЕЗУЛЬТАТОВ РАСЧЕТА И ОПРЕДЕЛЕНИЯ РЕЖИМОВ УСКОРЕННЫХ ИСПЫТАНИЙ

4.1. Режимы ускоренных испытаний, полученные в результате расчета по п. 3, подвергаются анализу по условию сохранения природы основных физических процессов, определяющих работоспособность агрегата с учетом максимально допустимых нагрузок.

4.2. Общее время ускоренных испытаний τу определяется исходя из полученных результатов в пп. 3.2.7 и 3.4.11 по формуле

где ![]() - время

ускоренных испытаний на тепловое воздействие.

- время

ускоренных испытаний на тепловое воздействие.

4.3. Если

время испытаний ![]() составляет небольшую часть времени

составляет небольшую часть времени ![]() (например, у распределителей с гидромеханическим и

электромагнитным управлением), рекомендуется производить отработку циклов

нагружений при максимальной частоте, удовлетворяющей условию (28), при сохранении температуры испытаний,

напряжения питания электромагнита и других указанных в технических условиях параметров.

В течение оставшегося времени

(например, у распределителей с гидромеханическим и

электромагнитным управлением), рекомендуется производить отработку циклов

нагружений при максимальной частоте, удовлетворяющей условию (28), при сохранении температуры испытаний,

напряжения питания электромагнита и других указанных в технических условиях параметров.

В течение оставшегося времени ![]() выдерживать агрегат в термостате при температуре,

полученной при расчете (см. подраздел 3.2.4) с периодической прокачкой рабочей

жидкости.

выдерживать агрегат в термостате при температуре,

полученной при расчете (см. подраздел 3.2.4) с периодической прокачкой рабочей

жидкости.

4.4. На основании проведенных расчета и анализа устанавливаются режимы нагружения при ускоренных испытаниях:

- температурный режим по пп. 3.2.4, 3.3.2;

- напряжение питания электромагнитов по п. 3.3.5;

- режимы и количество циклов нагружения по пп. 3.4 и 3.5.

4.5. Полученные результаты режимов ускоренных испытаний сводятся в табл. 11.

Таблица 11

|

Температура рабочей жидкости и окружающей среды, °С |

Число температурных циклов nт.ц |

Число циклов срабатываний |

Число циклов повышения давления Nп |

Время испытаний τн, ч |

Давление рабочей жидкости Р, кгс/см2 |

Напряжение питания электромагнита Uн, В |

Время выдержки электромагнита под напряжением |

|

|

1 |

|

- |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

j |

|

- |

|

|

|

|

|

|

4.6. На основании выбранных режимов разрабатывается программа ускоренных испытаний на ресурс. Программа ускоренных испытаний вводится в действующую техническую документацию по согласованию с представителем заказчика после подтверждения эквивалентности режимов нормальных и ускоренных испытаний по рекомендуемому приложению 1.

4.7. Примеры расчета режимов ускоренных эквивалентных испытаний электрогидравлического распределителя и регулятора расхода даны в справочном приложении 2.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

РЕКОМЕНДАЦИИ ПО ЭКСПЕРИМЕНТАЛЬНОЙ ПРОВЕРКЕ И ПОДТВЕРЖДЕНИЮ ЭКВИВАЛЕНТНОСТИ РЕЖИМОВ НОРМАЛЬНЫХ И УСКОРЕННЫХ ИСПЫТАНИЙ

1. ЭКСПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА И ПОДТВЕРЖДЕНИЕ РЕЖИМОВ УСКОРЕННЫХ ИСПЫТАНИЙ

1.1. Режимы ускоренных испытаний, полученные расчетным путем согласно Методики, экспериментально проверяются и подтверждаются в процессе проведения ускоренных испытаний, при этом:

- проверяется работоспособность агрегата на режимах ускоренных испытаний;

- используются полученные результаты для установления эквивалентности ускоренных и нормальных испытаний.

1.2. Для экспериментального подтверждения режима ускоренных испытаний проводятся ускоренные испытания в последовательности, установленной для нормальных испытаний, на оборудовании, обеспечивающем воспроизведение расчетных ужесточенных режимов по нагрузкам и температурам.

1.3. Отработка ресурса агрегата при ускоренных испытаниях проводится в соответствии с расчетными режимами (см. табл. 11 настоящего стандарта).

1.4. При проведении испытаний с целью проверки и подтверждения режимов ускоренных испытаний сохраняется объем контрольных проверок и испытаний на внешние воздействия в соответствии с ТУ (ТЗ).

При испытаниях с целью отработки программ и уточнения режимов ускоренных испытаний допускается, по согласованию с представителем заказчика, проводить только отработку ресурса и необходимые контрольные проверки агрегата.

1.5. Агрегаты с непрерывным потоком жидкости, режимы ускоренных испытаний которых предусматривают испытания при повышенных температурах окружающей среды, рекомендуется испытывать не в тепловой камере, а в теплоизолирующем кожухе. В этом случае агрегат обертывается двумя слоями теплоизолирующего материала.

1.6. Режимы ускоренных испытаний удовлетворяют условиям работоспособности агрегата, если:

- характеристики агрегата при контрольных проверках, проведенных в объеме и при условиях, указанных в ТУ (ТЗ), удовлетворяют требованиям ТУ (ТЗ);

- состояние деталей и узлов, а также результаты их микрообмера удовлетворяют требованиям технической документации.

2. ОЦЕНКА ЭКВИВАЛЕНТНОСТИ РЕЖИМОВ ИСПЫТАНИЙ

2.1. Режимы ускоренных испытаний должны быть эквивалентными режимам нормальных испытаний по своему воздействию на техническое состояние агрегата.

2.2. Эквивалентность режимов испытаний может устанавливаться:

- методом расчета;

- методом сравнительных испытаний агрегата - прототипа;

- методом сравнения с результатами эксплуатации;

- методом сравнительных испытаний.

2.3. Для оценки эквивалентности режимов испытаний по техническому состоянию элементов и узлов агрегата производятся следующие работы:

- определение функциональных характеристик (параметров) и контрольные проверки в объеме и при условиях, установленных в ТУ (ТЗ);

- микрообмер поверхностей трения подвижных элементов (золотников, гильз, клапанов, седел и т.п.);

- обмер и определение характеристик пружин;

- микрообмер резиновых уплотнительных колец и мест их установки, расчет фактических натягов и величин растяжения резиновых колец по среднему диаметру;

- взвешивание резиновых и фторопластовых уплотнительных колец.

2.4. Оценка технического состояния комплектующих изделий по результатам ускоренных испытаний производится согласно ТУ (ТЗ).

2.5. При установлении эквивалентности ускоренных и нормальных испытаний по режимам испытаний рекомендуется проводить:

- сравнение и анализ величин изменения функциональных характеристик и контрольных параметров, установленных в ТУ (ТЗ) на агрегаты;

- расчет и сравнение величин и характера износа поверхностей подвижных элементов;

- сравнение величин изменения характеристик пружин;

- расчет величин относительной остаточной деформации резиновых колец и сравнение полученных величин;

- расчет и сравнение величин и характера износа, состояния поверхностей резиновых уплотнений.

2.6. Допускаемое отклонение сравниваемых величин друг от друга не должно превышать величины, определяемой вероятностными законами разброса параметров гидроагрегатов, обычно не более 10 ... 20 %; при больших отклонениях производится корректировка режимов ускоренных испытаний и ускоренные испытания повторяются.

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ РАСЧЕТА РЕЖИМОВ УСКОРЕННЫХ ЭКВИВАЛЕНТНЫХ ИСПЫТАНИЙ

В настоящем приложении приводятся примеры расчета режимов ускоренных эквивалентных испытаний на гарантийный ресурс двухпозиционного электрогидравлического распределителя и регулятора расхода.

Пример 1. Электрогидравлический распределитель

1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

1.1. Условия отработки гарантийного ресурса приведены в табл. 1.

Таблица 1

|

Температура окружающей среды |

Число температурных циклов nт.ц |

Число циклов срабатываний |

Число циклов повышения давления у проходников |

Время испытаний τн, ч |

Давление рабочей жидкости Рн, кгс/см2 |

Напряжение питания электромагнита Uн, В |

Время выдержки электромагнита под напряжением |

||

|

«Насос» |

«Бак» |

||||||||

|

+20 |

+20 |

- |

1000 |

1000 |

1000 |

не огов. |

10 |

27 |

- |

|

60 - 130 |

60 - 170 |

500 |

9000 |

9000 |

9000 |

2000 |

1000 |

||

|

130 |

170 |

||||||||

|

130 - 100 |

170 - 100 |

||||||||

|

100 |

100 |

||||||||

|

100 - 60 |

100 - 60 |

||||||||

______________

* Повышения давления агрегата производятся:

- у проходника «Насос» с 220 до 300 кгс/см2 при времени действия не более 0,1 с;

- у проходника «Бак» с 20 до 100 кгс/см2 при времени действия не более 5 с. При этом срабатывания агрегатом не производятся.

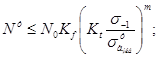

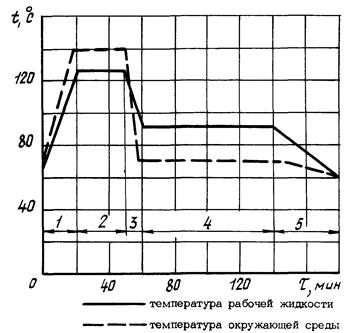

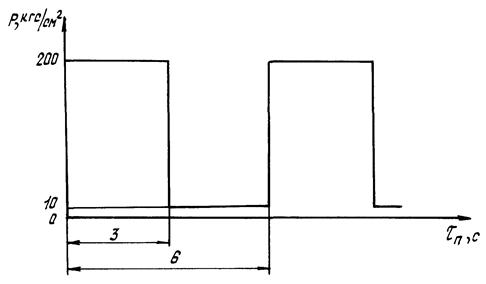

График температурного цикла приведен на черт. 1.

Черт. 1

1.2. Рабочая жидкость - 7-50С-3.

1.3. Окружающая среда - воздух.

1.4. Давление у проходника «Бак» - не более 20 кгс/см2.

1.5. Проток рабочей жидкости через агрегат - в течение всего времени работы.

1.6. Расход рабочей жидкости - до 60 л/мин.

1.7. Гидравлическое сопротивление агрегата при температуре рабочей жидкости 25 ± 10 °С и расходе 60 л/мин - не более 10 кгс/см2.

1.8. Режим работы электромагнита - длительный 50 % гарантийного ресурса электромагнит находится под напряжением.

2. АНАЛИЗ ВОЗДЕЙСТВИЯ РЕЖИМОВ ИСПЫТАНИЙ НА ЭЛЕМЕНТЫ

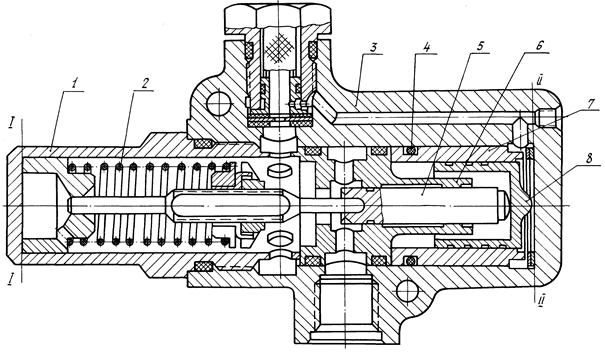

2.1. Элементами, изменяющими свое состояние в результате воздействия заданного количества температурных циклов, являются резиновые уплотнения (черт. 2, поз. 2 и 3) и электроизоляция обмотки электромагнита и выводных концов (черт. 2, поз. 9). Для этих элементов преобладающим является процесс старения материала.

Материалы резиновых уплотнений - ИРП-1287 и ИРП-1353.

Материал обмоточного провода электромагнита - ПНЭТ-имид, класс «С».

2.2. Элементами, изменяющими свое состояние в результате воздействия заданного количества срабатываний, являются (см. черт. 2):

- шариковый датчик - поз. 8 (клапан-седло), плоский золотник с опорными втулками - поз. 5, поршни - поз. 4 и подвижные резиновые уплотнения. Для этих элементов преобладающим является процесс изнашивания контактирующих поверхностей;

- корпус - поз. 10, пробки - поз. 1, проходники - поз. 7, пружины - поз. 11, для которых преобладающим является процесс накопления усталостных повреждений.

Накопление усталостных повреждений в корпусе, пробках и проходниках происходит также в результате повышения давления в полостях агрегата.

3. РАСЧЕТ РЕЖИМОВ ИЗ УСЛОВИЯ ЭКВИВАЛЕНТНОСТИ СТАРЕНИЯ РЕЗИНОВЫХ УПЛОТНЕНИЙ

3.1. Определение температуры неподвижных резиновых уплотнений при нормальных испытаниях.

3.1.1. Эквивалентная

температура окружающей среды и рабочей жидкости определяется по температурному

циклу (см. черт. 1). На участках 1, 3

и 5 температура определяется графическим интегрированием. Так как температуры

на этих участках изменяются линейно, то эквивалентное (расчетное) значение

температуры ![]() будет равно ее среднему значению на

участке. Результаты расчета приведены в табл. 2.

будет равно ее среднему значению на

участке. Результаты расчета приведены в табл. 2.

Таблица 2

|

Температура, °С |

Коэффициент температурной нагрузки А |

|||||||

|

|

|

|

|

|

|

|

||

|

1 |

60 - 170 |

60 - 130 |

115 |

95 |

6 |

20 |

3 |

0,15 |

|

2 |

170 |

130 |

170 |

130 |

4 |

40 |

4 |

0,10 |

|

3 |

170 - 100 |

130 - 100 |

135 |

115 |

5 |

20 |

3 |

0,15 |

|

4 |

100 |

100 |

100 |

100 |

7 |

0 |

0 |

- |

|

5 |

100 - 60 |

100 - 60 |

80 |

80 |

8 |

0 |

0 |

- |

1 - пробка; 2 - уплотнительное

кольцо; 3 - уплотнительное кольцо; 4 - поршень; 5 - плоский золотник; 6 -

опорные втулки;

7 - проходник; 8 - шариковый датчик; 9 - обмотка электромагнита; 10 - корпус;

11 - пружина

Черт. 2

3.1.2. Температурой нагрева уплотнений от дросселирования Δtдр пренебрегаем ввиду небольшого сопротивления внутренних каналов агрегата.

3.1.3. Температуру нагрева

уплотнений при длительном включении электромагнита ![]() определяем

по графику (черт. 1 настоящего

стандарта). Результаты приведены в табл. 2.

определяем

по графику (черт. 1 настоящего

стандарта). Результаты приведены в табл. 2.

3.1.4.

Температуру нагрева уплотнений от воздействия окружающей среды ![]() определяем

по формуле 5

настоящего стандарта с применением зависимостей графика (черт. 2 настоящего стандарта). Результаты

приведены в табл. 2.

определяем

по формуле 5

настоящего стандарта с применением зависимостей графика (черт. 2 настоящего стандарта). Результаты

приведены в табл. 2.

3.1.5. Температуру неподвижных резиновых уплотнений определяем по формуле 2 настоящего стандарта. Результаты расчета приведены в табл. 3.

Таблица 3

|

Температура, °С |

|||||||

|

|

при включенном электромагните |

при выключенном электромагните |

|||||

|

|

|

|

|

|

|

||

|

1 |

95 |

6 |

3 |

104 |

0 |

3 |

98 |

|

2 |

130 |

4 |

4 |

138 |

0 |

4 |

134 |

|

3 |

115 |

5 |

3 |

123 |

0 |

3 |

118 |

|

4 |

100 |

7 |

0 |

107 |

0 |

0 |

100 |

|

5 |

80 |

8 |

0 |

88 |

0 |

0 |

80 |

3.2. Определение температуры неподвижных резиновых уплотнений при ускоренных испытаниях

3.2.1. На основе рекомендаций пп. 3.2.2 и 3.2.8 настоящего стандарта принимаем

![]()

3.2.2. Температуры нагрева уплотнений от дросселирования, от электромагнита и от воздействия окружающей среды рассчитываем так же, как указано в пп. 3.1.2 - 3.1.4 и получаем:

Δtдр = 0;

Δtэм = 4 °С при U = 27 В;

Δtос = 0.

3.2.3. Температуру уплотнений

определяем по формуле (2) настоящего

стандарта, при этом температура ![]() будет равна:

будет равна:

- при включенном

электромагните ![]()

- при выключенном

электромагните ![]()

3.3. Расчет времени эквивалентного старения неподвижных резиновых уплотнений.

3.3.1. Расчет времени ![]() проводится

по формулам (6) и (8) настоящего стандарта. Значения

коэффициентов æi

находятся в табл. 2 настоящего

стандарта.

проводится

по формулам (6) и (8) настоящего стандарта. Значения

коэффициентов æi

находятся в табл. 2 настоящего

стандарта.

3.3.2. Результаты расчета времени эквивалентного старения уплотнений из резины ИРП-1287 и порядок расчета для одного температурного цикла приведены в табл. 4.

Общее время эквивалентного старения уплотнений из резины ИРП-1287 в течение гарантийного ресурса составляет:

![]()

3.3.3. Время эквивалентного старения уплотнений из резины ИРП-1353 подсчитываем аналогично п. 3.3.2.

Общее время эквивалентного старения уплотнений из резины ИРП-1353 в течение гарантийного ресурса составляет:

![]()

3.3.4. В связи с тем, что

время эквивалентного старения из резины ИРП-1287 превышает время эквивалентного

старения уплотнений из резины ИРП-1353, то, согласно п. 3.2.9 настоящего стандарта, принимаем время испытаний

на тепловое воздействие: ![]()

Таблица 4

|

Время, |

Температура, °С |

|

Время, |

|||

|

|

|

|

||||

|

1 |

20 |

104 |

174 |

70 |

1,650,6·1,64·1,61·1,55·1,53·1,58·1,63·1,680,4 = 26,78 |

0,747 |

|

2 |

160 |

138 |

36 |

1,550,2·1,53·1,58·1,63·1,680,4 = 5,28 |

30,300 |

|

|

3 |

10 |

123 |

51 |

1,610,7·1,55·1,53·1,58·1,63·1,680,4 = 9,55 |

1,047 |

|

|

4 |

30 |

107 |

67 |

1,650,3·1,64·l,61·1,55·1,53·1,58·1,63·1,680,4 = 23,03 |

1,303 |

|

|

5 |

20 |

88 |

86 |

1,790,2·1,69·1,65·1,64·1,61·1,55·1,53·1,58·1,63·1,680,4 = 63,16 |

0,317 |

|

|

|

240 |

33,714 |

||||

|

1 |

20 |

98 |

170 |

72 |

1,690,2·1,65·1,64·1,61·1,55·1,53·1,58·1,63 = 29,51 |

0,678 |

|

2 |

160 |

134 |

36 |

1,550,6·1,53·1,58·1,63 = 6,104 |

26,212 |

|

|

3 |

10 |

118 |

52 |

1,640,2·1,61·1,55·1,53·1,58·1,63 = 10,86 |

0,921 |

|

|

4 |

30 |

100 |

70 |

1,65·1,64·1,61·1,55·1,53·1,58·1,63 = 26,61 |

1,274 |

|

|

5 |

20 |

80 |

90 |

1,79·1,69·1,65·1,64·1,61·1,55·1,53·1,58·1,63 = 80,98 |

0,247 |

|

|

|

240 |

29,332 |

||||

4. РАСЧЕТ РЕЖИМОВ ИЗ УСЛОВИЯ ЭКВИВАЛЕНТНОСТИ СТАРЕНИЯ ОБМОТКИ ЭЛЕКТРОМАГНИТА

4.1. Расчет температуры обмотки электромагнита при нормальных испытаниях.

4.1.1. Расчет температуры обмотки производится по формуле (11) настоящего стандарта. Значения перегревов Δtоб определяем по графику черт. 1 настоящего стандарта, исходя из того, что tкож = tос.

У агрегата с непрерывным протоком рабочей жидкости температура кожуха электромагнита будет близка к температуре корпуса. Это обеспечивается наличием теплового моста. Поэтому принимаем tкож = tэл ≈ tру.

Так как режим работы электромагнита длительный, принимаем Кэ = 1.

Результаты расчета tоб приведены в табл. 5.

Таблица 5

|

Температура, °С |

||||

|

при включенном электромагните |

при выключенном электромагните |

|||

|

tкож |

Δtоб |

tоб |

tоб |

|

|

1 |

104 |

52 |

156 |

98 |

|

2 |

138 |

46 |

184 |

134 |

|

3 |

123 |

49 |

172 |

118 |

|

4 |

107 |

51 |

158 |

100 |

|

5 |

88 |

55 |

143 |

80 |

|

Ускоренные испытания |

174 |

43 |

217 |

170 |

4.2. Расчет температуры обмотки электромагнита при ускоренных испытаниях.

4.2.1. Расчет температуры обмотки при ускоренных испытаниях ведется аналогично п. 4.1.1.

Результаты расчета приведены в табл. 5.

4.3. Расчет времени эквивалентного старения обмотки электромагнита.

4.3.1. Расчет времени

эквивалентного старения обмотки электромагнита ![]() производится по формуле (14) настоящего стандарта.

производится по формуле (14) настоящего стандарта.

Значение коэффициента r определяется по табл. 3 настоящего стандарта r = 20,9 °С.

4.3.2. Порядок расчета и полученные результаты для одного температурного цикла нагружения с включенным и выключенным электромагнитом приведены в табл. 6.

Таблица 6

|

Время, |

Температура, °С |

Основание натурального логарифма ez |

Время, |

|||||

|

|

|

|

|

|||||

|

Электромагнит включен |

1 |

20 |

156 |

217 |

-61 |

-2,919 |

0,054 |

1,08 |

|

2 |

160 |

184 |

-33 |

-1,579 |

0,206 |

32,96 |

||

|

3 |

10 |

172 |

-45 |

-2,153 |

0,116 |

1,16 |

||

|

4 |

30 |

158 |

-59 |

-2,823 |

0,060 |

1,80 |

||

|

5 |

20 |

143 |

-74 |

-3,541 |

0,029 |

0,58 |

||

|

|

240 |

- |

- |

- |

- |

37,58 |

||

|

Электромагнит выключен |

1 |

20 |

98 |

170 |

-72 |

-3,445 |

0,032 |

0,64 |

|

2 |

160 |

134 |

-36 |

-1,722 |

0,179 |

28,64 |

||

|

3 |

10 |

118 |

-52 |

-2,488 |

0,083 |

0,83 |

||

|

4 |

30 |

100 |

-70 |

-3,349 |

0,035 |

1,05 |

||

|

5 |

20 |

80 |

-90 |

-4,306 |

0,013 |

0,26 |

||

|

|

240 |

- |

- |

- |

- |

31,42 |

||

Время эквивалентного старения обмотки за один температурный цикл составляет:

- при включенном

электромагните ![]() = 37,58 мин;

= 37,58 мин;

- при выключенном

электромагните ![]() = 31,42 мин.

= 31,42 мин.

Эквивалентное время старения

обмотки в течение гарантийного ресурса составляет: ![]()

4.3.4. Так как ![]() , то

рассчитываем необходимое напряжение питания электромагнита, при котором будет

достигнуто эквивалентное старение электроизоляционного материала обмотки в

течение времени

, то

рассчитываем необходимое напряжение питания электромагнита, при котором будет

достигнуто эквивалентное старение электроизоляционного материала обмотки в

течение времени ![]() .

.

Используя формулу (15) настоящего стандарта и учитывая,

что в п. 3.2.2 получено время

испытания агрегата с включенным электромагнитом ![]() = 140,5 ч находим Uу.

= 140,5 ч находим Uу.

Uу = 27 (1 + 0,004·20,9 · ln · 190/140,5) = 27,8 В.

5. ОПРЕДЕЛЕНИЕ РЕЖИМОВ ЦИКЛОВ НАГРУЖЕНИЯ УСКОРЕННЫХ ИСПЫТАНИЙ

5.1. Рассматриваемый электрогидравлический распределитель имеет шариковый датчик. Учитывая рекомендации п. 3.5.3 настоящего стандарта принимаем

![]()

5.2. Определим допустимую

частоту срабатывания по формуле (29)

настоящего стандарта с учетом п. 1.9.

Цикл срабатывания распределителя - включение и выключение электромагнита. Тогда

τдоп = 0,3 с; ![]()

5.3. Время, необходимое для отработки циклов срабатывания, определяем по формулам (28) настоящего стандарта

- при нормальной температуре:

![]()

- при температурных циклах:

![]()

5.4. Время, необходимое для отработки повышения давления, определяем по формуле (27) настоящего стандарта

у проходника «Насос»:

- при нормальной температуре

![]()

- при температурных циклах

![]()

у проходника «Бак»:

- при нормальной температуре

![]()

- при температурных циклах

![]()

Так как отработку повышения давления у проходников «Насос» и «Бак» можно производить одновременно, принимаем большее значение полученного времени.

5.5. Расчеты показали, что время испытаний на механическое воздействие составляет небольшую часть времени испытаний на тепловое воздействие. Поэтому в соответствии с рекомендациями настоящего стандарта предусматриваем отработку испытаний на механическое воздействие при частоте fу = 3 Гц и сохранении остальных требований технических условий.

6. УСТАНОВЛЕНИЕ РЕЖИМОВ УСКОРЕННЫХ ИСПЫТАНИЙ

6.1. Общее время ускоренных испытаний определяем по формуле (36) настоящего стандарта

![]()

6.2. Режимы ускоренных испытаний приведены в табл. 7.

Таблица 7

|

Число циклов срабатываний |

Число циклов повышения давлений |

Время испытаний τу, ч |

Давление рабочей жидкости, ру, кгс/см2 |

Напряжение питания электромагнита U, В |

Время выдержки электромагнита под напряжением |

||

|

«Насос» |

«Бак» |

||||||

|

+20 |

1000 |

1000 |

1000 |

Не оговорено |

210 |

27,0 |

- |

|

+170 |

9000 |

9000 |

9000 |

278 |

27,8 |

141* |

|

_____________

* Выдержка в термостате.

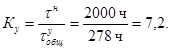

6.3. Коэффициент ускорения испытаний определяется по формуле

Пример № 2. Регулятор расхода

1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

1.1. Гарантийный срок службы - 100000 изменений давления на входе в агрегат в течение 3000 летных ч.

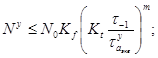

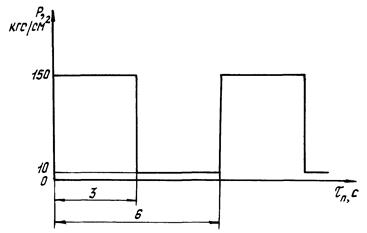

Циклы нагружения по давлению (см. черт. 1 и 2).

Условия отработки приведены в табл. 1.

Таблица 1

|

Число температурных циклов nт.ц |

Число циклов нагружения |

Время испытаний τн, ч |

||

|

рабочей жидкости |

окружающей среды |

|||

|

20 |

20 |

- |

17500 |

- |

|

60 - 125 |

60 - 140 |

1000 |

- |

3000 |

|

125 |

140 |

7500 |

||

|

125 - 90 |

140 - 70 |

- |

||

|

90 |

70 |

22500 |

||

|

90 - 60 |

70 - 60 |

- |

||

|

-60 |

-60 |

- |

2500 |

- |

1.2. Рабочая жидкость - АМГ-10 ГОСТ 6794-75.

1.3. Окружающая среда - воздух.

1.4. Рабочее давление номинальное - 210 кгс/см2.

1.5. Расход жидкости,

поддерживаемый регулятором расхода при положительных температурах и перепаде

давления на регуляторе расхода не менее 10 кгс/см2, минус ![]() л/мин.

л/мин.

1.6. Материалами деталей регулятора расхода, изменяющими свое состояние и определяющими работоспособность агрегата, являются:

- корпус - алюминиевый сплав марки АК6;

- колпак - алюминиевый сплав марки АК6;

- пружины - проволока углеродистая по ГОСТ 9389-75, кл. ПА;

- резиновые уплотнительные кольца - резина ИРП-1353.

1.7. Циклы нагружения по давлению при нормальных испытаниях приведены на черт. 1 и черт. 2.

Черт. 1

Черт. 2

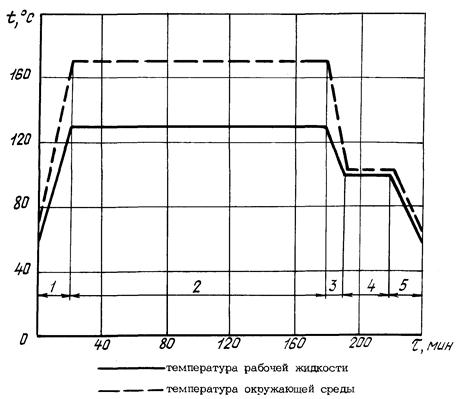

1.8. График температурного цикла приведен на черт. 3.

Черт. 3

2. АНАЛИЗ ВОЗДЕЙСТВИЯ РЕЖИМОВ ИСПЫТАНИЙ НА ЭЛЕМЕНТЫ

2.1. Элементами, изменяющими свое состояние в результате воздействия заданного числа температурных циклов, являются резиновые уплотнительные кольца черт. 4, поз. 4. Для этих элементов преобладающим является процесс старения материала.

1 - колпак; 2 - пружина; 3 - корпус; 4 - уплотнительное кольцо; 5 - золотник; 6 - гильза; 7 - гильза; 8 - поршень

Черт. 4

2.2. Элементами, изменяющими свое состояние в результате воздействия заданного числа циклов срабатываний, являются (см. черт. 4):

- золотник - поз. 5, гильзы - поз. 6 и 7, поршень - поз. 8. Для этих элементов преобладающим является процесс износа трущихся поверхностей;

- колпак - поз. 1, пружина - поз. 2, корпус - поз. 3. Для этих элементов преобладающим является процесс накопления усталостных повреждений.

3. РАСЧЕТ РЕЖИМОВ ИЗ УСЛОВИЯ ЭКВИВАЛЕНТНОСТИ СТАРЕНИЯ РЕЗИНОВЫХ УПЛОТНЕНИЙ

3.1. Определение температуры неподвижных резиновых уплотнений при нормальных испытаниях.

3.1.1. Эквивалентную

температуру окружающей среды и рабочей жидкости определяем по температурному

циклу (черт. 3). На участках 1, 3 и 5

температуру определяем графическим интегрированием. Так как температура на этих

участках изменяется линейно, то эквивалентное (расчетное) значение температуры ![]() будет

равно ее среднему значению на участке.

будет

равно ее среднему значению на участке.

3.1.2. Температуру нагрева

элементов агрегата при дросселировании рабочей жидкости определяем по формуле (4) настоящего стандарта. Расчет ![]() производится

для режима ΔР = 150 кгс/см2, так как в течение

температурного цикла агрегат работает при Р = 180 кгс/см2.

Результаты расчета приведены в табл. 2.

производится

для режима ΔР = 150 кгс/см2, так как в течение

температурного цикла агрегат работает при Р = 180 кгс/см2.

Результаты расчета приведены в табл. 2.

Таблица 2

|

Температура, °С |

Коэффициент температурной нагрузки А |

||||||||

|

|

|

|

|

|

|

|

|

||

|

1 |

60 - 140 |

60 - 125 |

100 |

92,5 |

9,9 |

-2,4 |

-0,8 |

102 |

0,25 |

|

2 |

140 |

125 |

140 |

125,0 |

9,9 |

5,1 |

1,7 |

137 |

0,25 |

|

3 |

140 - 70 |

125 - 90 |

105 |

107,5 |

9,9 |

-12,4 |

-2,9 |

115 |

0,19 |

|

4 |

70 |

90 |

70 |

90,0 |

9,9 |

-29,9 |

-4,3 |

96 |

0,125 |

|

5 |

70 - 60 |

90 - 60 |

65 |

75,0 |

9,9 |

-19,9 |

-3,8 |

81 |

0,16 |

3.1.3. Температуру

нагрева элементов от воздействия окружающей среды ![]() определяем

по формуле (5) настоящего стандарта

с применением зависимостей графика (черт. 2)

настоящего стандарта. Результаты приведены в табл. 2.

определяем

по формуле (5) настоящего стандарта

с применением зависимостей графика (черт. 2)

настоящего стандарта. Результаты приведены в табл. 2.

3.1.4. Температуру неподвижных, резиновых уплотнений определяем по формуле (2) настоящего стандарта. Результаты приведены в табл. 2.

3.2. Определение температуры неподвижных резиновых уплотнений при ускоренных испытаниях.

3.2.1. На основании рекомендаций настоящего стандарта пп. 3.2.2. и 3.2.8 принимаем

![]()

3.2.2. На основании анализа работы агрегата принимаем цикл нагружения ускоренных испытаний по давлению в соответствии с черт. 5.

Черт. 5

3.2.3. Температура нагрева элементов агрегата от дросселирования рабочей жидкости в режиме нагружения согласно черт. 5 рассчитывается по формуле (4) настоящего стандарта и принимается среднее значение за цикл:

- для режима ΔРдр = 200 кгс/см2

ΔРдр = 0,055 · 200 = 11 °С;

- для режима ΔРдр = 10 кгс/см2

ΔРдр = 0,055 · 10 = 0,55 °С;

- среднее значение нагрева за цикл при Кп = 0,5 составляет

![]() = (11 +

0,55) · 0,5 ≈ 6 °С.

= (11 +

0,55) · 0,5 ≈ 6 °С.

3.2.4. Температура нагрева

элементов агрегата от воздействия окружающей среды ![]() = 0, так как

= 0, так как ![]() .

.

3.2.5. Температура резиновых уплотнений и элементов агрегата при ускоренных испытаниях будет равна:

- при отработке циклов нагружения в термокамере

![]() = 140 + 6 = 146 °С;

= 140 + 6 = 146 °С;

- при выдержке в термостате

![]() = 140

°С.

= 140

°С.

3.3. Расчет времени эквивалентного старения неподвижных резиновых уплотнений.

3.3.1. Расчет времени ![]() проводится

по формуле (8) настоящего стандарта.

проводится

по формуле (8) настоящего стандарта.

Значения коэффициентов

æi находятся в табл. 2 настоящего стандарта. Результаты расчета ![]() для одного

температурного цикла при

для одного

температурного цикла при ![]() = 146 °С приведены в табл. 3.

= 146 °С приведены в табл. 3.

3.3.2. Общее время эквивалентного старения резиновых уплотнений за 1000 температурных циклов составит:

![]()

Таблица 3

|

Время, |

Температура, °С |

|

|

Время, |

||

|

|

|

|||||

|

1 |

20 |

102 |

146 |

44 |

1,80,8·1,72·1,65·1,61·1,590,6 = 9,656 |

2,071 |

|

2 |

30 |

137 |

9 |

1,610,3·1,590,6 = 1,515 |

19,800 |

|

|

3 |

10 |

115 |

31 |

1,720,5·1,65·1,61·1,590,6 = 4,596 |

2,175 |

|

|

4 |

80 |

96 |

50 |

1,870,4·1,8·1,72·1,65·1,61·1,590,6 = 13,94 |

5,739 |

|

|

5 |

40 |

81 |

65 |

1,950,9·1,87·1,8·1,72·1,65·1,61·1,590,6 = 37,05 |

1,080 |

|

|

Σ |

180 |

30,865 |

||||

4. РАСЧЕТ РЕЖИМОВ ЦИКЛОВ НАГРУЖЕНИЯ УСКОРЕННЫХ ИСПЫТАНИЙ

4.1. По данным расчета на прочность в режимах, указанных в ТУ, определены элементы агрегата, имеющие наименьший запас усталостной прочности (см. черт. 4):

- колпак - поз. 1, сечение I - I;

- корпус - поз. 3, сечение II - II;

- пружина - поз. 2.

4.2. Расчет эквивалентного числа циклов нагружения колпака.

4.2.1. Исходные данные для расчета - материал колпака - алюминиевый сплав АК6.

По справочным материалам находим:

σв = 39 кгс/мм2; σ-1 = 14,5 кгс/мм2; Na = 2 · 107;

- при расчете на прочность в сечении I - I получена зависимость σ = 9Р · 10-2;

- по справочным данным коэффициенты для расчета имеют следующие значения:

Kσ = 1,45; εσ = 0,92; β = 0,9; ψσ = 0,55.

4.2.2. Определение эквивалентного числа циклов нагружения производим согласно п. 3.4 настоящего стандарта:

- амплитуды напряжений σа от наибольшей длительно действующей нагрузки определяются по табл. 9 настоящего стандарта.

![]()

- коэффициент долговечности Кдолг.σ (в данном расчете использован как коэффициент приведения к амплитуде напряжений от наибольшей длительно действующей нагрузки) определяется по формуле (25) настоящего стандарта

- приведенные амплитуды цикла (σа)пр определяются по формуле (23) настоящего стандарта

(σа)пр = σ · Кдолг.σ;

- средние напряжения цикла σср определяются по формуле табл. (8) настоящего стандарта

![]()

- эквивалентные напряжения ![]() и

и ![]() определяются

по формуле (19) настоящего

стандарта

определяются

по формуле (19) настоящего

стандарта

![]()

где ![]()

- значения коэффициентов Кtj для расчета нормальных и ускоренных испытаний находятся в табл. (5) настоящего стандарта. Для температур, не указанных в табл. (5) настоящего стандарта, значения Кtj определяются методом линейной интерполяции.

Например, для ![]() = 146 °С:

= 146 °С:

![]()

- эквивалентное число циклов

нагружения ![]() определяется по формуле

определяется по формуле

Результаты расчета нормальных напряжений в зависимости от циклов нагружения, давления рабочей жидкости приведены в табл. 4.

Таблица 4

|

Время выдержки под давлением τ, мин |

Давление рабочей жидкости Р, кгс/см2 |

Напряжение, кгс/мм2 |

Кдолг.σ |

||||||

|

σmax |

σmin |

σa |

σср |

|

|

||||

|

Нормальный |

0,03 |

180 |

16,20 |

- |

6,75 |

9,45 |

1,75 |

8,26 |

0,26 |

|

0,03 |

30 |

- |

2,70 |

||||||

|

0,05 |

150 |

13,50 |

- |

6,30 |

7,20 |

||||

|

0,05 |

10 |

- |

0,90 |

||||||

|

Ускоренный |

- |

200 |

18,00 |

- |

8,85 |

9,45 |

2,23 |

9,10 |

0,23 |

|

10 |

- |

0,90 |

|||||||

Результаты расчета коэффициента, характеризующего изменение предела выносливости Кt и эквивалентное число циклов нагружения в зависимости от температуры, приведены в табл. 5.

Таблица 5

|

|

|

|

Число циклов нагружения |

|||

|

|

|

|

|

|||

|

+20 |

+20 |

1 |

1 |

1 |

35000 |

23800 |

|

+137 |

+146 |

0,819 |

0,796 |

0,974 |

15000 |

9200 |

|

+96 |

+146 |

0,936 |

0,796 |

0,850 |

45000 |

16000 |

|

-60 |

-60 |

1,070 |

1,070 |

1,000 |

5000 |

3400 |

|

Σ |

100000 |

52400 |

||||

4.2.4. Проверка выполнения условий определяется по формуле

52400 < 2,6 · 107 - выполняется;

![]() -

выполняется.

-

выполняется.

4.3. Расчет эквивалентного числа циклов нагружения корпуса

4.3.1. Исходные данные для расчета: материал корпуса - алюминиевый сплав АК6, σв = 39 кгс/мм2; σ-1 = 14,5 кгс/мм2; N0 = 2 · 107 циклов; при расчете на прочность в сечении II-II получена зависимость для расчета напряжений от действия давления Р:

σ = 9,7P · 10-2

по справочным данным коэффициенты для расчета имеют следующие значения Kσ = 1,45; εσ = 0,92; β = 0,9; ψσ = 0,55.

4.3.2. Эквивалентное число

циклов нагружений ![]() определяется аналогично расчету числа

циклов нагружения колпака по п. 4.2.

определяется аналогично расчету числа

циклов нагружения колпака по п. 4.2.

Результаты расчета нормальных напряжений в зависимости от циклов нагружения, давления рабочей жидкости приведены в табл. 6.

Таблица 6

|

Время выдержки под давлением τ, мин |

Давление рабочей жидкости Р, кгс/см2 |

Напряжение, кгс/мм2 |

Кдолг.σ |

||||||

|

σmax |

σmin |

σa |

σср |

|

|

||||

|

Нормальный |

0,03 |

180 |

17,50 |

- |

7,29 |

10,20 |

1,90 |

8,95 |

0,26 |

|

0,03 |

30 |

- |

2,91 |

||||||

|

0,05 |

150 |

14,60 |

- |

6,81 |

7,78 |

||||

|

0,05 |

10 |

- |

0,97 |

||||||

|

Ускоренный |

- |

200 |

19,40 |

- |

9,21 |

10,18 |

2,40 |

9,80 |

0,23 |

|

10 |

- |

0,97 |

|||||||

Результаты расчета

Кt и ![]() в зависимости от температуры приведены

в табл. 7.

в зависимости от температуры приведены

в табл. 7.

Таблица 7

|

|

|

|

Число циклов нагружения |

|||

|

|

|

|

|

|||

|

+20 |

+20 |

1,000 |

1,000 |

1,000 |

35000 |

24300 |

|

+137 |

+146 |

0,819 |

0,796 |

0,974 |

15000 |

9380 |

|

+96 |

+146 |

0,936 |

0,796 |

0,850 |

45000 |

16200 |

|

-60 |

-60 |

1,070 |

1,070 |

1,000 |

5000 |

3500 |

|

Σ |

100000 |

53380 |

||||

4.3.3. Проверка выполнения условий (31 и 33) определяется по формуле

53380 ≤ 2 · 107

· 1 · (0,794 ![]() )m = 1,93 · 107 - выполняется;

)m = 1,93 · 107 - выполняется;

![]() - выполняется.

- выполняется.

4.4. Расчет эквивалентного числа циклов нагружения пружины.

4.4.1. Исходные данные для расчета: материал пружины - проволока углеродистая.

По справочным материалам находим σв = 165 кгс/мм2; τ-1 = 33 кгс/мм2; N0 = 106 циклов; [τ] = 56 кгс/мм2;

- из расчета на прочность величина напряжения кручения в сечении витка пружины выражается: τ = 359R · 10-2;

- по справочным данным для пружин, работающих на растяжение-сжатие коэффициенты имеют следующие значения:

Kσ = 1; εσ = 1; β = 1,2; ψτ = 0,2; m = 11;

- значение коэффициента Kt принимаем Kt = 1, а по формуле (21) находим

![]()

4.4.2. Определение

эквивалентного числа циклов нагружения ![]() производится аналогично расчету числа

циклов нагружения колпака.

производится аналогично расчету числа

циклов нагружения колпака.

4.4.3. Результаты расчета

касательных напряжений ![]() , Nп и Кдолг.τ коэффициента долговечности в зависимости

от давления рабочей жидкости и усилия пружины приведены в табл. 8.

, Nп и Кдолг.τ коэффициента долговечности в зависимости

от давления рабочей жидкости и усилия пружины приведены в табл. 8.

Таблица 8

|

Время выдержки под давлением τ, мин |

Давление рабочей жидкости Р, кгс/мм2 |

Усилие пружины R, кгс |

Напряжение, кгс/мм2 |

Число циклов Nп |

Кдолг.τ |

||||||

|

τmax |

τmin |

τa |

τср |

|

|

||||||

|

Нормальный |

0,03 |

180 |

15,39 |

55,30 |

- |

3,60 |

51,70 |

2,80 |

12,60 |

50000 |

0,78 |

|

0,03 |

30 |

13,39 |

- |

48,10 |

|||||||

|

0,05 |

150 |

14,99 |

53,80 |

- |

3,40 |

50,40 |

50000 |

||||

|

0,05 |

10 |

13,139 |

- |

47,00 |

|||||||

|

Ускоренный |

- |

200 |

15,66 |

56,00 |

- |

4,50 |

51,60 |

3,50 |

13,30 |

53600 |

0,76 |

|

10 |

13,139 |

- |

47,00 |

||||||||

4.4.4. Проверка выполнения условий (32, 34) определяется по формуле

53600 < 106 ·

1(![]() )11

= 2,5 · 1010 - выполняется;

)11

= 2,5 · 1010 - выполняется;

![]() - выполняется;

- выполняется;

для пружин ![]() 56 = 56 - выполняется.

56 = 56 - выполняется.

4.4.5. Расчеты показали, что

эквивалентные числа циклов нагружения рассчитываемых элементов при принятом

режиме нагружений отличаются друг от друга незначительно. Поэтому окончательно

принимаем наибольшее число нагружений из полученных ![]() = 53600 циклов.

= 53600 циклов.

Принятое число циклов удовлетворяет условию п. 3.5.2 настоящего стандарта относительно износа подвижных поверхностей.

4.5. Определение времени отработки циклов нагружения при ускоренных испытаниях.

4.5.1. Время отработки циклов нагружения при ускоренных испытаниях определяется по формуле

![]()

где τср = 6 с - время одного цикла нагружения.

Расчет времени отработки циклов нагружения при ускоренных испытаниях приведен в табл. 9.

Таблица 9

|

Количество циклов |

Время |

|||

|

|

|

|

|

|

|

+20 |

+20 |

35000 |

18760 |

31,3 |

|

+137 |

+146 |

15000 |

8040 |

53,6 |

|

+96 |

45000 |

24120 |

||

|

-60 |

-60 |

5000 |

2680 |

1,5 |

|

Σ |

100000 |

53600 |

89,4 |

|

4.5.2. В соответствии с рекомендациями п. 4.3 настоящего стандарта отработка циклов нагружения проводится при температуре +140 °С.

5. УСТАНОВЛЕНИЕ РЕЖИМОВ УСКОРЕННЫХ ИСПЫТАНИЙ

5.1. Определяем время

выдержки в термостате в соответствии с режимами, установленными в пп. 3 и 4.

Время выдержки в термостате при ![]() = 146 °С составит

= 146 °С составит ![]() = 514,4 - 53,6 = 460,8 ч.

= 514,4 - 53,6 = 460,8 ч.

Время эквивалентного старения

резиновых уплотнений ![]() в термостате при температуре +140 °С

будет равно

в термостате при температуре +140 °С

будет равно

![]() = 460,8 · 1,590,6

= 608,2 ч.

= 460,8 · 1,590,6

= 608,2 ч.

5.2. Общее время ускоренных испытаний при повышенных температурах находится по формуле

![]() = 53,6 + 608,2

= 661,8 ч.

= 53,6 + 608,2

= 661,8 ч.

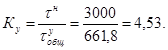

5.3. Коэффициент ускорения испытаний при повышенных температурах равен

5.4. Режимы ускоренных испытаний регулятора расхода приведены в табл. 10.

Таблица 10

|

Число циклов нагружений |

Время отработки циклов |

Время выдержки в термостате |

|

|

+20 |

18760 |

31,3 |

- |

|

+140 |

32160 |

53,6 |

608,2 |

|

-60 |

2680 |

4,5 |

- |

СОДЕРЖАНИЕ