МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ СССР

ГЛАВНОЕ УПРАВЛЕНИЕ

ДВИЖЕНИЯ,

ГЛАВНОЕ ГРУЗОВОЕ УПРАВЛЕНИЕ,

ГЛАВНОЕ УПРАВЛЕНИЕ ВАГОННОГО ХОЗЯЙСТВА

|

№ Г-14540 |

УТВЕРЖДАЮ: Заместитель министра В. Гинько 3 мая 1982 г. |

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕСС РАБОТЫ

ЖЕЛЕЗНОДОРОЖНЫХ СТАНЦИЙ

ПО НАЛИВУ И СЛИВУ НЕФТЕГРУЗОВ

И ПРОМЫВОЧНО-ПРОПАРОЧНЫХ

ПРЕДПРИЯТИЙ ПО

ОЧИСТКЕ И ПОДГОТОВКЕ

ЦИСТЕРН ПОД ПЕРЕВОЗКУ ГРУЗОВ

![]()

МОСКВА «ТРАНСПОРТ» 1982

ПРЕДИСЛОВИЕ

Рост добычи нефти и ее переработки в стране ставит перед железнодорожным транспортом повышенные требования по освоению возрастающих размеров перевозок нефтегрузов за счет ускорения оборота и улучшения использования цистерн.

Успешное решение этих задач во многом зависит от технологии работы наливных станций, подъездных путей предприятий по наливу и сливу нефтегрузов, а также промывочно-пропарочных станций, пунктов, механизированных промывочно-пропарочных поездов по очистке и пропарке цистерн1.

___________

1 Далее промывочно-пропарочные станции и пункты, механизированные промывочно-пропарочные поезда именуются промывочно-пропарочными предприятиями.

Технологический процесс работы станции, подъездных путей предприятий по наливу и сливу нефтегрузов и промывочно-пропарочных предприятий по подготовке цистерн должен основываться на прогрессивных методах труда, обеспечивающих ускорение выполнения операций по обработке поездов и подготовке цистерн, высокоэффективное и комплексное использование технических средств, повышение производительности труда и снижение себестоимости переработки вагонов.

Настоящий типовой технологический процесс разработан на основе руководящих документов Министерства путей сообщения с учетом происшедших изменений в техническом оснащении и организации работы станций и промывочно-пропарочных предприятий, а также опыта работы передовых коллективов по эффективному использованию подвижного состава и обеспечению его сохранности при перевозке грузов.

Он предусматривает следующее: максимальное совмещение операций по обработке и подготовке цистерн к наливу и сливу, сокращение межоперационных интервалов; рациональное взаимодействие в работе станций, промывочно-пропарочных предприятий и подъездных путей; совершенствование информации о подходе и отправлении поездов и грузов; повышение качества сменно-суточного планирования; сокращение времени нахождения цистерн на станциях и подъездных путях предприятий; эффективное использование технических средств станций, промывочно-пропарочных предприятий и подъездных путей; снижение себестоимости переработки и подготовки цистерн к наливу и сливу и повышение производительности труда; обеспечение безопасности движения поездов и техники безопасности.

Типовой технологический процесс разработан отделением грузовой работы Всесоюзного научно-исследовательского института железнодорожного транспорта (ВНИИЖТ) (часть первая) и ПКБ ЦВ МПС (часть вторая) совместно с Главными управлениями движения, вагонного и грузового хозяйства с участием инженерно-технических работников управлений дорог, станций и промывочно-пропарочных предприятий.

Окончательную редакцию типового технологического процесса подготовили В.К. Дорошенко, В.Н. Солошенко, Б.А. Визельман, Л.П. Лазарева, Н.Д. Полякова, П.Л. Романий, В.П. Мищенко (ВНИИЖТ), Е.В. Степанов, Я.Д. Фарберов, В.А. Король. К.И. Завадский (ЦД МПС), А.А. Шрамов, В.В. Дьяконов (ЦМ МПС), Г.И. Осадчук, Н.И. Скорина, Е.А. Мазуров, Л.М. Трунов (ЦВ МПС).

ЧАСТЬ ПЕРВАЯ

ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕСС РАБОТЫ ЖЕЛЕЗНОДОРОЖНЫХ

СТАНЦИЙ ПО НАЛИВУ И СЛИВУ НЕФТЕГРУЗОВ

1. Организация оперативного управления и планирования работы станции

1.1. Оперативное управление.

1. Начальник станции осуществляет руководство всей работой станции через своих заместителей, инженерно-технических работников, сменных командиров и несет ответственность в соответствии с Положением о железнодорожной станции.

2. Оперативное руководство работой станции в течение смены осуществляет маневровый диспетчер, а там, где его нет, - дежурный по станции.

В процессе дежурства маневровый диспетчер (дежурный по станции) обеспечивает выполнение сменного плана по приему, расформированию, формированию и отправлению поездов (передач), грузовой работе, подаче, расстановке вагонов на путях промывочно-пропарочного предприятия, пункта налива и слива и уборку вагонов при обслуживании локомотивом станции; увязку работы станции с работой пунктов налива и слива и промывочно-пропарочного предприятия; выполнение технологических норм на обработку поездов и вагонов, максимальное сокращение межоперационных интервалов и общего времени нахождения вагонов на станции; эффективное использование технических средств станции, маневровых локомотивов, сортировочных устройств и других средств; безопасность движения поездов, соблюдение мер противопожарной безопасности и техники безопасности при производстве маневровой работы; внедрение передовых методов труда.

3. Для оперативного руководства работой станции, учета, контроля и анализа выполнения сменного задания и технологического процесса маневровый диспетчер в процессе дежурства ведет диспетчерский график исполненной работы. Форма графика и порядок его ведения устанавливаются начальником станции.

4. Для создания лучших условий по руководству маневровой работой в одном здании с маневровым диспетчером размещаются работники технической и товарной контор, информационное бюро (пункт).

5. Рабочее место маневрового диспетчера оборудуется связью и другими техническими средствами, обеспечивающими непрерывный оперативный контроль за работой всех участков станции.

6. Распоряжения маневрового диспетчера (дежурного по станции), связанные с обеспечением безопасности движения поездов, техники безопасности, своевременного и бесперебойного приема и отправления поездов, выполнения плана грузовой и маневровой работы, рационального использования технических средств станции, являются обязательными для работников всех служб, занимающихся приемом, отправлением поездов, грузовой и коммерческой работой и подготовкой цистерн под налив.

1.2. Организация единых смен и комплексных бригад.

7. Для обеспечения слаженности в работе при выполнении сменного задания на станции организуются единые смены, в которые включаются работники служб движения, локомотивной, вагонной, грузовой, а также подъездных путей, участвующие в выполнении технологического процесса по приему и отправлению поездов, грузовых и коммерческих операций.

Состав единых смен утверждается начальником станции по согласованию с начальниками соответствующих подразделений. Руководителем единой смены является маневровый диспетчер (дежурный по станции).

8. Для успешного выполнения сменного задания по наливу и сливу нефтегрузов маневровый диспетчер (дежурный по станции) согласовывает и увязывает свою работу с дежурным по отделению, поездным диспетчером, дежурным по локомотивному депо, старшим осмотрщиком пункта технического обслуживания (ПТО), а также со сменным мастером промывочно-пропарочного предприятия и работниками подъездного пути, своевременно извещает их о подходе порожних цистерн или груженых маршрутов, предстоящей подаче цистерн под обработку, налив и слив. В свою очередь работники промывочно-пропарочного предприятия информируют маневрового диспетчера (дежурного по станции) о ходе подготовки цистерн, а работники подъездного пути - об окончании налива и слива и готовности цистерн к уборке на станцию.

9. Для выполнения операций по приему, отправлению поездов и обработке вагонов по прибытии и отправлению на станции слива-налива нефтегрузов организуются комплексные бригады, в которые входят работники станции, пунктов технического обслуживания грузовых вагонов, машинисты маневровых локомотивов и их помощники и другие работники.

Состав комплексных бригад по профессиям для каждой станции утверждается начальником отделения. Для создания взаимной заинтересованности в успешном выполнении сменного задания работникам, входящим в состав комплексной бригады, устанавливаются единые нормы по переработке и отправлению вагонов.

10. На станциях, где не предусмотрена организация комплексных бригад, создаются маневровые бригады, в которые входят: составитель поездов и его помощник, машинист маневрового локомотива и его помощник, регулировщик скорости движения вагонов, оператор поста централизации, дежурные стрелочных постов.

11. В целях повышения производительности труда маневровая работа в зависимости от местных условий может выполняться составителем и машинистом без их помощников.

Перечень станций и маневровых районов, на которых допускается выполнение маневровой работы одним составителем, устанавливает начальник отделения, а одним машинистом - начальник дороги по согласованию с техническим инспектором труда ЦК профсоюза рабочих железнодорожного транспорта и транспортного строительства.

1.3. Информация о подходе поездов и грузов.

12. Станции налива и слива нефтегрузов должны получать два вида информации - предварительную и точную.

Предварительная информация, передаваемая из отделения дороги вместе с заданием на смену, должна содержать данные о количестве поездов, которые должны прибыть в предстоящие 12 ч с каждого направления с указанием общего количества цистерн состава и веса каждого поезда, количества цистерн, следующих под налив и слив. Для порожних цистерн указывается род ранее перевозимого в цистернах нефтегруза, для груженых цистерн - род прибывающего для слива нефтегруза.

Точная информация из отделения дороги передается по 3-часовым периодам и содержит следующие данные о каждом поезде: номер, индекс, предполагаемое время прибытия, общее количество цистерн с указанием для порожних рода ранее перевозимого груза, а для груженых - рода нефтегруза.

13. При наличии телетайпной связи точная информация передается со станции формирования поезда или со станции передачи информации в виде телеграммы-натурки и должна содержать данные о поездах и вагонах, предусмотренные Указанием о содержании и порядке передачи телеграмм-натурных листов, приведенных в приложении 1 к Инструкции по составлению натурного листа поезда формы ДУ-1.

14. Текущая информация об отправленных поездах должна передаваться в отделение дороги немедленно после отправления поезда со станции.

15. Порядок передачи и содержание принимаемой и передаваемой информации устанавливаются дорожной инструкцией по информации, утверждаемой начальником дороги.

16. При наличии на дорогах вычислительных центров с машинной обработкой данных информации и оборудовании станции средствами оргсвязи порядок передачи информации устанавливается инструкцией.

1.4. Оперативное планирование работы станции.

17. Целью оперативное планирования работы станции является выполнение заданий по приему и отправлению поездов и вагонов, наливу и сливу нефтегрузов, подготовке цистерн на промывочно-пропарочном предприятии, формированию и отправлению порожних цистерн по регулировочному заданию, а также графика движения и плана формирования поездов и основных качественных показателей работы станции.

18. Суточный план, передаваемый из отделения дороги не позднее чем за 3 ч до начала планируемых суток, содержит:

общее задание по наливу и отдельно по каждому наименованию нефтегрузов;

количество цистерн и бункерных полувагонов, подлежащих наливу маршрутами;

задание на подготовку цистерн под налив с указанием рода нефтегруза;

задание на слив нефтегрузов с указанием общего количества цистерн, прибывающих под слив;

количество поездов, которые должны быть приняты и отправлены за сутки со станции по направлениям;

задание на отправление порожних цистерн после слива по регулировочному заданию с разбивкой по направлениям;

другие задания, связанные с перевозками нефтегрузов.

В суточном плане выделяется объем работы, который должен быть выполнен в первой половине суток.

19. Для составления суточного плана работы станции по наливу начальник станции или его заместитель сообщает в отделение дороги заявки Госкомнефтепродукта на налив (в том числе маршрутами) с указанием наименования нефтегруза и числа цистерн, потребных для налива.

20. Сменный план работы станции составляет начальник станции или его заместитель на основании суточного плана и сменного задания отделения дороги с учетом положения на станции к началу планируемого периода, информации о подходе поездов и грузов и технологических норм на обработку поездов, грузовых фронтов и промывочно-пропарочного предприятия.

Сменный план работы станции должен содержать: количество поездов, подлежащих приему, расформированию и формированию, отправлению отдельно по каждому направлению. В необходимых случаях, исходя из местных условий, может устанавливаться пономерное назначение поездов; задание на слив и налив по роду нефтегрузов с указанием количества цистерн, подлежащих отправлению маршрутами, регулировочное на отправление порожних цистерн и бункерных полувагонов с указанием их количества и направления, промывочно-пропарочному предприятию на обработку и подготовку цистерн и бункерных полувагонов под налив по роду нефтегрузов, специально.

Сменное задание на вторую половину отчетных суток составляется с учетом итогов работы первой смены и обеспечения выполнения суточного плана работы, полученного из отделения дороги.

21. Маневровый диспетчер (дежурный по станции) после ознакомления с положением на станции и сменным заданием объявляет вступившей на дежурство смене план предстоящей работы и оперативное задание на ближайшие 1 - 2 ч.

22. По окончании работы смены начальник станции или его заместитель проводят оперативный анализ выполнения сменного задания.

23. Для обеспечения ритмичности работы станции в период сдачи дежурства маневровый диспетчер (дежурный по станции) к концу дежурства должен:

обеспечить наличие свободных путей для беспрепятственного приема поездов;

подготовить составы для очередного отправления в начале работы вступающей смены в соответствии с оперативным планом и графиком движения поездов; сортировочные пути для расформирования очередных составов, на промывочно-пропарочном предприятии - цистерны для очередной их подачи под налив.

2. Технология обработки поездов, прибывающих под налив и слив

2.1. Обработка составов порожних цистерн, подлежащих расформированию.

24. Дежурный по станции, получив сообщение с соседней станции об отправлении поезда, информирует работников технической конторы, пунктов технического обслуживания грузовых вагонов и коммерческого осмотра, промывочно-пропарочного предприятия и представителя Госкомнефтепродукта о номере, времени прибытия и пути приема поезда. Прибывающий поезд на пути приема встречают работники, участвующие в его обработке.

25. Обработка состава по прибытии включает:

контроль технического состояния цистерн работниками пункта технического обслуживания грузовых вагонов (ПТО);

коммерческий осмотр цистерн работниками пункта коммерческого осмотра вагонов (ПКО);

осмотр котлов цистерн работниками промывочно-пропарочного предприятия, определение характера их обработки и отбор совместно с представителем Госкомнефтепродукта цистерн, пригодных под налив без обработки;

прием документов от локомотивной бригады, проверку состава по документам и сверку с телеграммой-натурным листом (натурным листом).

26. После остановки поезда на пути приема, его закрепления и отцепки поездного локомотива работники пункта технического обслуживания грузовых вагонов производят ограждение состава сигналами остановки. Порядок закрепления, ограждения сигналами остановки перед началом обработки состава и снятия сигналов после его обработки устанавливается техническо-распорядительным актом станции.

27. Контроль технического состояния вагонов в парке прибытия выполняется с целью выявления всех неисправностей цистерн, требующих отцепочного и безотцепочного ремонта, в том числе цистерн, требующих перед ремонтом обработки на промывочно-пропарочном предприятии. При осмотре цистерн осмотрщики вагонов тщательно проверяют техническое состояние ходовых частей, рам, ударно-сцепных приборов, котлов цистерн, крепление котлов к рамам, нижних частей и заглушек сливных приборов. Контроль технического состояния цистерн проводится в соответствии с требованиями технологического процесса работы станции и пункта технического обслуживания грузовых вагонов.

28. Параллельно с контролем технического состояния цистерн работники промывочно-пропарочного предприятия осматривают внутреннюю поверхность котлов цистерн, при этом определяют:

цистерны, которые могут быть поданы под налив без обработки котлов на промывочно-пропарочном предприятии и под какой нефтегруз;

цистерны, которые требуют обработки на промывочно-пропарочном предприятии, и характер требуемой обработки;

цистерны с остатками груза, в том числе требующие лабораторного анализа для определения рода ранее перевозимого груза;

исправность крышек колпаков, запорных и пломбировочных устройств, наличие у отдельных типов цистерн специальных приспособлений и оборудования, внутренних лестниц и деталей сливных приборов и их состояние.

29. Цистерны на путях парка прибытия отбирают под налив нефтегрузов и определяют вид их обработки на промывочно-пропарочном предприятии на основании сменного задания по наливу нефтегрузов и оперативного задания промывочно-пропарочному предприятию на обработку цистерн. При определении, под какой род нефтегруза может быть использована цистерна и какая при этом требуется обработка, осмотрщики по котлам руководствуются требованиями ГОСТ, оперативным заданием и техническими условиями на перевозку нефтегрузов.

30. Цистерны, годные под налив нефтегрузов без обработки на промывочно-пропарочном предприятии, принимаются представителем Госкомнефтепродукта на путях приема параллельно с контролем технического состояния состава.

Осмотрщики по котлам делают на этих цистернах четкие меловые надписи, под какой нефтегруз годна цистерна, а в натурном листе (телеграмме-натурке), находящемся у приемщика поезда, против каждого номера принятой цистерны указывают, под налив какого нефтегруза она пригодна. Эта запись подтверждается росписью осмотрщика по котлам и представителя Госкомнефтепродукта, которые несут полную ответственность за правильность отбора цистерн под налив.

На цистернах, требующих перед наливом очистки, промывки, пропарки, дегазации, осмотрщики по котлам делают четкие меловые надписи о характере требуемой обработки и указывают эти данные в натурном листе (телеграмме-натурке) против номера каждой цистерны.

31. Одновременно с осмотром внутренней поверхности котлов цистерн осмотрщики по котлам выявляют цистерны с остатками нефтегруза, о чем сообщают приемосдатчику пункта коммерческого осмотра для замера их и составления акта.

32. При обнаружении неисправностей крышек колпаков, запорных и пломбировочных приспособлений, деталей сливных приборов и др., требующих отцепочного ремонта, осмотрщик по котлам делает на цистерне соответствующую меловую отметку, сообщает старшему осмотрщику и технической конторе номера цистерн, подлежащих отцепочному ремонту, с указанием цистерн, требующих предварительной очистки и дегазации.

33. По окончании осмотра цистерн осмотрщики по котлам сообщают оператору и мастеру промывочно-пропарочного предприятия данные о количестве цистерн, подлежащих обработке, и характере требуемой обработки, а маневровому диспетчеру - о количестве цистерн по видам налива, сданных представителю Госкомнефтепродукта под налив по наименованиям нефтегруза.

34. На станциях электрифицированных участков внутреннюю поверхность котлов цистерн осматривают с соблюдением требований правил безопасности для работников железнодорожного транспорта на электрифицированных участках. Порядок осмотра устанавливает дорога по согласованию с главным техническим инспектором труда ЦК профсоюза рабочих железнодорожного транспорта и транспортного строительства.

35. Параллельно с контролем технического состояния цистерн и осмотром внутренней поверхности котлов проводится коммерческий осмотр прибывшего состава работниками пункта коммерческого осмотра. В процессе коммерческого осмотра устанавливается соответствие номеров цистерн на котле и швеллерном брусе, ясность обозначения типа цистерн по калибровке, род нефтегруза, ранее перевозимого в цистерне, наличие и размер остатков недослитого нефтегруза.

36. При осмотре состава в коммерческом отношении приемщик поездов по требованию работников промывочно-пропарочного предприятия (осмотрщиков по котлам) на основании данных натурного листа (телеграммы-натурки) и пересылочных накладных сообщает им наименование ранее перевозимого в цистерне нефтегруза. В цистернах с остатком нефтегруза приемосдатчик замеряет остаток и если он превышает допустимый, размечает их под слив или очистку. Одновременно с коммерческим осмотром приемщик поездов, руководствуясь меловыми надписями на котлах цистерн, размечает натурный лист (телеграмму-натурку).

37. По окончании коммерческого осмотра состава на цистерны с остатком нефтегруза приемосдатчик поездов совместно с осмотрщиками по котлам составляет акт формы ГУ-7а в трех экземплярах, затем он заполняет в пересылочной накладной оборотную сторону и передает ее вместе с актом на промывочно-пропарочное предприятие. После слива остатка груза работники промывочно-пропарочного предприятия заполняют оборотную сторону акта и пересылают первый и второй экземпляры акта и пересылочную накладную в товарную контору, которая первый экземпляр акта вместе с пересылочной накладной направляет для расследования на железную дорогу слива. Результаты коммерческого осмотра состава приемщик поездов сообщает маневровому диспетчеру и оформляет в книге формы ГУ-98, размеченный натурный лист (телеграмму-натурку) передает оператору технической конторы.

|

Продолжительность операций, мин |

Исполнитель |

||||||||||||||||

|

До прибытия |

По прибытии |

||||||||||||||||

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|||||||||||

|

Получение и разметка телеграммы-натурки |

Оператор технической конторы |

||||||||||||||||

|

Информация работников технической конторы, пунктов технического обслуживания грузовых вагонов и коммерческого осмотра, промывочно-пропарочного предприятия, представителя Госкомнефтепродукта о времени прибытия и пути приема поезда |

Дежурный по станции |

||||||||||||||||

|

Выход на пути приема работников, участвующих в обработке поезда |

Оператор технической конторы, работники пунктов технического обслуживания грузовых вагонов и коммерческого осмотра, промывочно-пропарочного предприятия, представитель Госкомнефтепродукта |

||||||||||||||||

|

Контрольная проверка состава во входной горловине |

Оператор технической конторы |

||||||||||||||||

|

Отпуск тормозов, отцепка поездного локомотива, ограждение и закрепление состава |

2 |

Локомотивная бригада, работники пункта технического обслуживания вагонов |

|||||||||||||||

|

Передача документов на прибывший поезд в техническую контору |

2 |

Локомотивная бригада, оператор технической конторы |

|||||||||||||||

|

Проверка телеграммы-натурки и грузовых документов прибывшего поезда, штемпелевание документов |

10 |

Оператор технической конторы |

|||||||||||||||

|

Контроль технического состояния цистерн, разъединение и подвешивание автотормозных рукавов |

30 |

Работники пункта технического обслуживания грузовых вагонов |

|||||||||||||||

|

Осмотр внутренней поверхности котлов, определение характера обработки на промывочно-пропарочном предприятии и выявление цистерн, годных под налив без обработки |

30 |

Работники промывочно-пропарочного предприятия, представитель Госкомнефтепродукта |

|||||||||||||||

|

Заправка клапанов сливных приборов |

30 |

Работники промывочно-пропарочного предприятия |

|||||||||||||||

|

Коммерческий осмотр и разметка телеграммы-натурки |

30 |

Работники пункта коммерческого осмотра |

|||||||||||||||

|

Общее время |

30 |

||||||||||||||||

Рис. 2.1

Количество групп приемщиков поездов, участвующих в обработке поезда, их расстановка, порядок проведения коммерческого осмотра устанавливаются технологическим процессом работы станции.

38. По окончании обработки состава и получении подтверждения об этом от приемщиков поездов, осмотрщиков вагонов и котлов старший осмотрщик вагонов (оператор ПТО) дает указание о снятии сигналов ограждения.

39. Результаты контроля технического состояния вагонов старший осмотрщик вагонов докладывает маневровому диспетчеру и записывает в книгу формы ВУ-14. На вагоны, требующие отцепочного ремонта, заполняются уведомления формы ВУ-23 в двух экземплярах. Первый экземпляр немедленно по окончании контроля технического состояния вагонов передается в техническую контору, второй - в вагонное депо.

40. В зависимости от местных условий обработка состава по прибытии может выполняться по частям. Сначала осматривается та часть состава, которая подлежит расформированию в первую очередь (хвостовая или головная). Очередность обработки той или иной части устанавливается диспетчером.

41. Параллельно с контролем технического состояния и коммерческого осмотра работники технической конторы проверяют состав и документы порядком, изложенным в разделе организации работы технической конторы.

42. Порядок и типовые нормы времени на обработку составов порожних цистерн, подлежащих расформированию в парке прибытия, приведены на графике рис. 2.1.

2.2. Обработка составов кольцевых маршрутов с однородным нефтегрузом, прибывающих под слив.

43. Обработка состава кольцевого маршрута с однородным нефтегрузом по прибытии включает следующие операции:

контроль технического состояния цистерн;

коммерческий осмотр цистерн;

прием документов от локомотивной бригады;

проверку соответствия состава данным натурного листа (телеграммы-натурки) и документам.

44. Поезд на пути приема встречают работники пункта технического обслуживания грузовых вагонов, пункта коммерческого осмотра.

45. После остановки поезда, его закрепления, отцепки поездного локомотива и ограждения состава работники пункта технического обслуживания грузовых вагонов проводят технический осмотр цистерн порядком, изложенным в п. 27 настоящего Типового технологического процесса.

Груженые цистерны, требующие отцепочного ремонта, как правило, ремонтируются после слива, если передвижение их по путям станции не угрожает безопасности движения.

46. Коммерческий осмотр груженых цистерн проводится приемщиками поездов параллельно с техническим осмотром. При приеме состава в коммерческом отношении проверяется наличие и исправность пломб на колпаках цистерн и отсутствие течи котлов цистерн. При обнаружении коммерческих неисправностей, а также следов хищения и утечки груза приемщик поездов составляет акт общей формы и докладывает об этом диспетчеру (дежурному по станции).

47. На станциях электрифицированных участков коммерческий осмотр проводится в соответствии с правилами безопасности для работников железнодорожного транспорта на электрифицированных участках.

48. Типовые нормы времени на выполнение операций по обработке состава кольцевого маршрута груженых цистерн в парке прибытия и порядок ее приведены на рис. 2.2.

2.3. Обработка составов груженых маршрутов цистерн с разнородными нефтегрузами, прибывших под слив.

49. Обработка по прибытии составов маршрутов, прибывших под слив с разнородными нефтегрузами, в отличие от обработки маршрута с однородным грузом включает в себя операции по разметке телеграммы-натурки (натурного листа), составлению плана расформирования состава.

Контроль технического состояния цистерн и коммерческий их осмотр проводится аналогично для составов, прибывающих с однородным грузом. Слесари-автоматчики в соответствии с размеченной телеграммой-натуркой или по сортировочному листку разъединяют и подвешивают автотормозные рукава в местах расцепки состава.

50. Работник технической конторы по получении перевозочных документов проверяет их и сверяет с данными телеграммы-натурного листа (натурного листа). По окончании обработки состава работники пункта технического обслуживания сообщают в техническую контору номера вагонов, требующих отцепочного ремонта, для внесения изменений в сортировочный листок (натурный лист). По окончании обработки документов работники технической конторы штемпелюют их, после чего вагонные листы пересылают приемосдатчикам, обслуживающим пути слива, а остальные документы - в товарную контору.

51. Порядок обработки маршрута груженых цистерн с разнородными нефтегрузами, прибывшего под слив, и типовые нормы времени на выполнение операций приведены на рис. 2.3.

3. Организация маневровой работы по расформированию и формированию составов

52. Для правильной организации маневровой работы станции по расформированию, формированию составов, подборке цистерн для подачи под слив, налив и обработку на промывочно-пропарочном предприятии, пути и парки станции в зависимости от путевого развития, характера выполняемой работы и мощности вагонопотоков специализируются по назначениям плана формирования, характеру обработки цистерн на промывочно-пропарочном предприятии, пунктам налива и слива.

|

Продолжительность операций, мин |

Исполнитель |

||||||||||||

|

До прибытия |

По прибытии |

||||||||||||

|

0 |

5 |

10 |

15 |

||||||||||

|

Получение телеграммы-натурки |

Оператор технической конторы |

||||||||||||

|

Получение от соседней станции сообщения об отправлении поезда |

Дежурный по станции |

||||||||||||

|

Информация работников технической конторы, пунктов технического обслуживания грузовых вагонов и коммерческого осмотра о номере, времени прибытия и пути приема поезда |

Дежурный по станции |

||||||||||||

|

Выход на путь приема работников, участвующих в обработке поезда |

Работники пунктов технического обслуживания грузовых вагонов и коммерческого осмотра |

||||||||||||

|

Сверка состава на ходу поезда во входной горловине |

Оператор технической конторы |

||||||||||||

|

Отпуск тормозов, отцепка поездного локомотива, ограждение и закрепление состава |

2 |

Локомотивная бригада, работники пункта технического обслуживания грузовых вагонов |

|||||||||||

|

Передача документов на прибывший поезд в техническую контору |

2 |

Локомотивная бригада, оператор технической конторы |

|||||||||||

|

Проверка телеграммы-натурки и документов, штемпелевание документов |

10 |

Операторы технической конторы |

|||||||||||

|

Контроль технического состояния состава, выявление неисправностей цистерн |

15 |

Работники пункта технического обслуживания грузовых вагонов |

|||||||||||

|

Коммерческий осмотр состава |

15 |

Работники пункта коммерческого осмотра |

|||||||||||

|

Общее время |

15 |

||||||||||||

Рис. 2.2

|

Продолжительность операций, мин |

Исполнитель |

|||||||||

|

До прибытия |

По прибытии |

|||||||||

|

0 |

5 |

10 |

15 |

|||||||

|

Получение и разметка телеграммы-натурки |

Оператор технической конторы |

|||||||||

|

Получение от соседней станции сообщения об отправлении поезда и информация работников технической конторы, пунктов технического обслуживания грузовых вагонов и коммерческого осмотра о номере, времени прибытия и пути приема поезда |

Дежурный по станции |

|||||||||

|

Выход на пути приема работников, участвующих в обработке поезда |

Оператор технической конторы, работники пунктов технического обслуживания грузовых вагонов и коммерческого осмотра |

|||||||||

|

Сверка состава на ходу поезда во входной горловине |

Оператор технической конторы |

|||||||||

|

Отпуск тормозов, отцепка поездного локомотива, ограждение и закрепление состава |

2 |

Локомотивная бригада, работники пункта технического обслуживания грузовых вагонов |

||||||||

|

Передача документов на прибывший поезд в техническую контору |

2 |

Локомотивная бригада, оператор технической конторы |

||||||||

|

Проверка телеграммы-натурки и документов, штемпелевание документов |

13 |

Оператор технической конторы |

||||||||

|

Контроль технического состояния состава, выявление неисправностей цистерн, разъединение и подвешивание автотормозных рукавов |

15 |

Работники пункта технического обслуживания грузовых вагонов |

||||||||

|

Коммерческий осмотр состава |

15 |

Работники пункта коммерческого осмотра |

||||||||

|

Общее время |

15 |

|||||||||

Рис. 2.3

53. Специализация путей и районов работы маневровых локомотивов должна обеспечивать:

поточность обработки составов и отдельных групп вагонов;

наименьшую затрату времени на расформирование, формирование, подачу и уборку цистерн, исключение повторной переработки;

равномерную загрузку маневровых локомотивов, вытяжных путей, парков станции и промывочно-пропарочного предприятия;

широкое внедрение передовых методов труда при расформировании и формировании составов.

54. При вступлении на дежурство и получении сменного задания маневровый диспетчер (дежурный по станции) обязан ознакомиться с наличием вагонов на путях станции, промывочно-пропарочного предприятия, пунктах налива и слива нефтегрузов, наличием на местах работников.

55. Для обеспечения выполнения сменного задания маневровый диспетчер (дежурный по станции) на основе данных информации о подходе поездов, наличия вагонов на станционных путях, а также на путях промывочно-пропарочного предприятия, пунктах налива и слива составляет на ближайшие 2 - 3 ч план очередности расформирования и формирования поездов, подачи и уборки цистерн после налива и слива и обработки их на промывочно-пропарочном предприятии и сообщает его составителям поездов.

При изменении направления цистерн на пути сортировочного парка по сравнению с ранее намеченным планом маневровый диспетчер до начала расформирования состава сообщает об этом причастным работникам.

56. По окончании обработки всего состава или его части в парке прибытия составитель по указанию маневрового диспетчера, руководствуясь сортировочным листком, полученным из технической конторы, и меловой разметкой на котлах цистерн, произведенной работниками промывочно-пропарочного предприятия, приступает к расформированию состава. Работники, участвующие в обработке, заблаговременно предупреждаются о предстоящих передвижениях состава. Перед производством маневров составитель должен проверить, нет ли под вагонами людей, а также препятствий, мешающих маневровой работе, и довести план до всех исполнителей.

57. При расформировании состава порожних цистерн, подлежащих подаче под налив, составитель поездов должен обеспечить подборку их в группы по роду наливаемого нефтегруза, вместимости и расположению наливных эстакад. Расстановка групп цистерн по окончании расформирования должна обеспечивать наименьшую затрату времени на маневры по подаче цистерн под грузовые операции. Порожние цистерны, одновременно с расформированием подбираются в группы с таким расчетом, чтобы после налива формирование маршрутов сводилось лишь к соединению заранее подобранных групп.

Порожние цистерны, подлежащие подаче под обработку на промывочно-пропарочные предприятия, в процессе расформирования подбираются в группы в зависимости от сложности и трудоемкости обработки их при подготовке к наливу. Количество вагонов в группе устанавливается с учетом специализации и вместимости путей, технического оснащения и производительности промывочно-пропарочных устройств.

58. Расформирование составов с вытяжных путей производится методами скоростной сортировки (серийными или одиночными толчками), за исключением вагонов, с которыми маневры толчками не допускаются. Скорость разгона состава для толчка составитель регулирует с учетом ходовых качеств и веса отцепа, свободности сортировочных путей, атмосферных условий с таким расчетом, чтобы дежурные стрелочных постов и регулировщики скоростей движения вагонов имели достаточное время для перевода стрелок и своевременной укладки тормозных башмаков.

О приготовлении маршрутов следования отцепов и торможении их составитель передает по парковой связи указания работникам, участвующим в приготовлении маршрутов и торможении вагонов. При расформировании состава с двух сторон сортировочного парка задание (сортировочный листок) дается обоим составителям.

59. Руководствуясь сменным заданием, наличием цистерн под накоплением и на пунктах налива и слива, графиком отправления поездов, маневровый диспетчер (дежурный по станции) планирует время окончания накопления состава и дает задание составителю поездов на формирование или окончание формирования состава с указанием назначения поезда, групп цистерн, подлежащих включению в формируемый состав, номеров первой и последней цистерн в группе и времени отправления поезда. Одновременно дается указание работникам технической конторы на составление натурного листа и подборку документов на формируемый состав.

60. Перед формированием состава составитель получает из технической конторы листок накопления вагонов на сортировочном пути с указанием назначения вагонов и составляет план работы, с которым знакомит всех причастных работников.

До начала формирования составитель обязан убедиться, сцеплены ли между собой цистерны и нет ли препятствий для их передвижения. Формирование отправительских маршрутов, выводимых с грузовых фронтов частями, сводится к соединению отдельных групп цистерн в соответствии с требованиями ПТЭ и планом формирования поездов.

61. Об окончании формирования состава составитель докладывает маневровому диспетчеру (дежурному по станции) и по его указанию при наличии на станции парка отправления производит перестановку состава на пути этого парка.

62. На станциях, оборудованных сортировочными горками и полугорками, технология расформирования и формирования составов разрабатывается в соответствии с Типовым технологическим процессом работы сортировочной станции.

63. Нормы времени на расформирование и формирование составов устанавливаются расчетным путем в соответствии с Руководством по техническому нормированию маневровой работы и проверяются хронометражными наблюдениями.

64. Диспетчер подъездного пути, получив информацию о предстоящей подаче цистерн, дает указание о подготовке фронта налива или слива, механизмов, приспособлений и устройств.

65. Подаваемые цистерны встречают приемосдатчик, обслуживающий подъездной путь, и работник подъездного пути, по указанию которых составитель расставляет цистерны на путях налива (слива).

66. После установки цистерн на путях налива приемосдатчик грузов, обслуживающий пункт налива, совместно с представителем подъездного пути проверяют по акту, составленному на промывочно-пропарочном предприятии, и меловой разметке на котлах цистерн соответствие цистерн роду нефтегрузов, под налив которого они поданы, и заполняют ведомость подачи и уборки вагонов, в которой, кроме приемосдатчика, расписывается представитель подъездного пути.

Закончив сверку поданного состава цистерн, приемосдатчик докладывает оператору-накопителю номера цистерн, время их подачи. Полученные от приемосдатчика данные оператор-накопитель заносит в ведомость номерного учета наличия вагонов на подъездных путях.

4. Организация работы по наливу и сливу нефтегрузов

4.1. Подача цистерн под налив и слив.

67. Прием наливных грузов к перевозке производится в соответствии с месячным планом и декадным заданием, утверждаемыми начальником отделения дороги.

68. Накануне дня погрузки грузоотправитель предъявляет в товарную контору заполненные накладные. Накладные после проверки правильности их заполнения, соответствия рода груза и назначения по плану перевозок визируются начальником станции или его заместителем и возвращаются грузоотправителю.

69. Подача цистерн под налив и слив производится, как правило, целыми маршрутами или укрупненными группами.

Количество цистерн, одновременно подаваемых на пункты налива или слива, а также порядок подачи и уборки (по уведомлению через установленные интервалы или по расписанию) указывается в договорах на эксплуатацию подъездного пути.

70. Подготовленная и подобранная группа цистерн перед подачей под налив предъявляется к техническому обслуживанию и вписывается оператором технической конторы в натурный лист. Техническая готовность предъявленных цистерн удостоверяется подписью старшего осмотрщика вагонов и дежурного по станции в книге формы ВУ-14.

Замкнутые кольцевые маршруты порожних цистерн подвергаются техническому обслуживанию одновременно с операциями по прибытии. Списывание состава маршрута перед его подачей не производится и техническая его готовность, кроме книги ВУ-14, удостоверяется подписью старшего осмотрщика вагонов в натурном листе, прибывшем с поездом.

Сведения о цистернах, подготовленных к подаче под налив, оператор технической конторы передает маневровому диспетчеру (дежурному по станции) и оператору-накопителю для заполнения листов учета наличия цистерн на путях налива.

71. О предстоящей подаче цистерн на подъездной путь маневровый диспетчер (дежурный по станции) информирует приемосдатчика, обслуживающего пункты налива и слива, а также диспетчера подъездного пути с указанием количества цистерн и рода нефтегруза, подлежащего наливу или сливу.

72. Параллельно с проверкой поданного под налив состава цистерн рабочие, обслуживающие пункт налива, заправляют наливные рукава и по разрешению оператора наливной эстакады приступают к наливу. Заправляют рукава и открывают вентили последовательно, по мере подготовки цистерн с таким расчетом, чтобы за время налива одной группы была бы подготовлена следующая группа.

Для уменьшения пенообразования наливные рукава должны опускаться до дна цистерны. По мере налива первой группы цистерн на них заполняются вагонные листы, накладные, качественные паспорта и другие документы. Налив поданного маршрута или группы цистерн должен производиться при полном использовании мощности насосов.

Одновременно с обработкой первой группы цистерн и оформлением на них документов наливаются следующие группы цистерн. Срок налива всей одновременно поданной группы цистерн устанавливается договором на эксплуатацию подъездного пути.

73. Закончив налив группы цистерн, грузоотправитель берет пробы, замеряет высоту налива, определяет массу, закрывает крышки люков с постановкой уплотняющих прокладок, пломбирует их, удаляет разлитый продукт с ходовых частей и всей поверхности котлов цистерн, протирает до ясной видимости знаки и трафареты, оформляет качественные паспорта и заканчивает оформление накладных. Прием груженых цистерн от отправителя производится порядком, предусмотренным договором на эксплуатацию подъездного пути. Приемосдатчик при приеме цистерн проверяет закрытие люков и сливных приборов, правильность пломбирования, чистоту поверхности котлов цистерн, рам, ходовых частей и стен бункерных полувагонов, видимость знаков и трафаретов. После проверки и окончания оформления вагонных листов приемосдатчик все документы отсылает в товарную контору для таксировки, составления дорожных ведомостей и окончательного оформления.

74. При значительном вагонообороте для ускорения оформления документов рекомендуется в местах налива и слива нефтегрузов иметь филиал товарной конторы.

75. Для сохранения нефтегрузов при случайной течи цистерн во время налива грузоотправитель обязан иметь у наливной эстакады средства перекачки нефтегруза из неисправной цистерны, а также необходимые емкости, обеспечивающие раздельный сбор светлых и темных нефтегрузов.

76. Заадресовка налитых цистерн производится представителем Госкомнефтепродукта в соответствии с месячным планом перевозок и планом отправительской маршрутизации в размерах, установленных приказом-заданием и суточным планом работы станции.

77. Диспетчер подъездного пути порядком, установленным технологическим процессом работы станции, уведомляет маневрового диспетчера (дежурного по станции) о готовности налитой группы цистерн к уборке с указанием времени окончания грузовых операций, количества цистерн, наименования нефтегруза и станции назначения.

78. Маневровый диспетчер (дежурный по станции), приняв информацию от диспетчера подъездного пути об окончании налива, отмечает время в графике исполненной работы, сообщает об этом оператору-накопителю и дает указание составителю поездов об уборке цистерн на станцию.

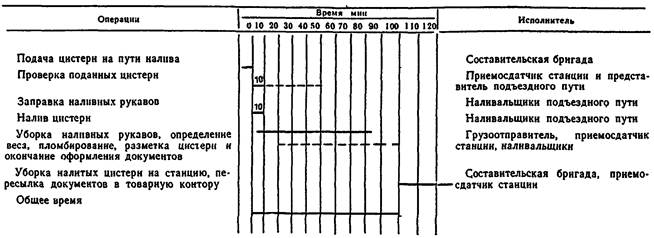

79. Порядок и продолжительность операций по наливу цистерн приведены на графике рис. 4.1.

80. Цистерны, подаваемые под слив, встречает представитель грузополучателя и приемосдатчик, обслуживающий подъездной путь. До подачи цистерн под слив приемосдатчику, обслуживающему пункт слива, должны быть переданы вагонные листы, а грузополучателю - качественные паспорта. Порядок и способ передачи документов устанавливаются начальником станции в зависимости от местных условий и указываются в технологическом процессе работы станции.

81. После постановки цистерн на пути слива приемосдатчик совместно с представителем грузополучателя сверяют документы с натурой состава. По мере сверки документов приемосдатчик и грузополучатель дают разрешение на слив цистерн. Закончив сверку одновременно поданной группы (маршрута) цистерн, приемосдатчик оформляет «Памятку приемосдатчика» и сообщает маневровому диспетчеру время подачи и количество цистерн, который делает об этом отметку в диспетчерском графике.

82. По мере слива отдельных цистерн нефтегрузов грузополучатель обязан: полностью освободить цистерну (бункерный полувагон) от остатков груза, грязи и льда; очистить наружную поверхность котла цистерны (бункера) и протереть до ясной видимости знаки и надписи (трафареты) на котле; установить на свои места детали сливного прибора, заглушки, штанги и другое оборудование цистерны, если оно было снято при сливе; убрать переходные мостики; уложить на место резиновую прокладку, если она вышла из паза, плотно закрыть крышку люка цистерны и завернуть барашки; запломбировать порожнюю цистерну своей пломбой, если она возвращается в пункт приписки при полных грузовых документах; заполнить пересылочные накладные отдельно на каждую цистерну (бункерный полувагон).

83. Порожние и очищенные цистерны грузополучатель предъявляет приемосдатчику станции вместе с пересылочными накладными.

Приемосдатчик производит проверку полноты слива цистерн и дает разрешение на закрытие крышек колпаков цистерн. При обнаружении бункерных полувагонов и цистерн с остатками груза приемосдатчик отказывает в приеме их, о чем составляется акт формы ГУ-7, а на цистерны и бункерные полувагоны с неочищенной наружной поверхностью котла (бункера) - акт общей формы.

84. По окончании слива всей одновременно поданной группы цистерн, проверки полноты слива и оформления пересылочных накладных представитель грузополучателя информирует маневрового диспетчера (дежурного по станции) о готовности цистерн к уборке с указанием их количества, а номера цистерн передает оператору-накопителю.

85. Маневровый диспетчер (дежурный по станции), приняв информацию грузополучателя о времени окончания слива и готовности цистерн к уборке, делает об этом отметку на графике и дает указание составителю поездов об уборке порожних цистерн на станцию.

Примечания. 1. Время на подачу цистерн, а также на пересылку документов устанавливается в зависимости от местных условий и определяется расчетным путем, проверяется хронометражными наблюдениями.

2. Штриховая линия на графике означает, что операции производятся параллельно наливу, за исключением цистерн, наливаемых последними, для которых время для налива показано сплошной линией.

3. Нормы времени на операции по наливу цистерн устанавливаются договором на эксплуатацию подъездного пути на весь маршрут или на одновременно подаваемую группу цистерн в соответствии с Правилами перевозок грузов.

Рис. 4.1

Срок слива для всей одновременно поданной группы цистерн устанавливается договором.

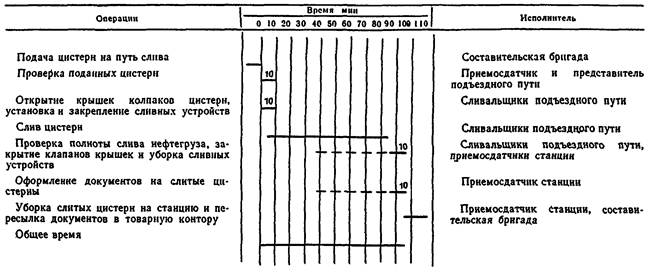

86. Порядок и продолжительность операций по сливу цистерн приведены на графике рис. 4.2.

4.2. Уборка цистерн с пунктов налива и слива.

87. После выполнения операций по наливу и сливу цистерны убираются на станцию составителем поездов по распоряжению маневрового диспетчера (дежурного по станции). Перед уборкой цистерн составитель должен лично убедиться в отсутствии препятствий для передвижения состава.

88. В основу формирования поездов должен быть положен принцип максимального охвата погрузки маршрутами. На станциях, где применяется система маршрутизация по методу Белорусской дороги, грузоотправители заблаговременно предъявляют перевозочные документы на отправляемые грузы с учетом мощности фронтов выгрузки на станции назначения.

89. Маршруты цистерн, сформированные до подачи под налив, а также замкнутые кольцевые маршруты по окончании налива выводятся непосредственно на пути отправления.

Маршруты цистерн, сформированные до подачи под налив и наливаемые по частям (одновременно на нескольких эстакадах или последовательно на одной эстакаде), выводятся на станционные пути группами по мере налива, где объединяются в состав. Готовый состав по указанию маневрового диспетчера составитель поездов переставляет на путь отправления.

90. Отдельные группы цистерн, не охваченные отправительской маршрутизацией, по окончании налива выводятся на станцию и расформировываются по специализированным путям сортировочного парка в соответствии с их назначением.

91. Нормы времени на подачу вагонов на пути слива и налива и уборку их на станцию устанавливаются с учетом местных условий в соответствии с руководством по техническому нормированию маневровой работы и проверяются хронометражными наблюдениями.

5. Обслуживание путей промывочно-пропарочного предприятия

92. Цистерны, поступающие на станцию и требующие перед наливом обработки котла, подбираются в группы по видам и трудоемкости обработки, после чего подаются на пути промывочно-пропарочного предприятия.

93. Подача цистерн под обработку на промывочно-пропарочном предприятии и уборка их производятся составителем по указанию маневрового диспетчера (дежурного по станции) в соответствии с суточным и сменным планом налива и работы промывочно-пропарочного предприятия.

Количество цистерн в подаваемой группе должно обеспечивать полное использование вместимости путей и максимальную загрузку оборудования. Подборку цистерн в группы составитель поездов осуществляет в соответствии с меловой разметкой, нанесенной на котлах цистерн, или с листом накопления и с учетом специализации путей промывочно-пропарочного предприятия.

94. Маневровый диспетчер (дежурный по станции) не позднее чем за 10 мин до подачи группы цистерн информирует оператора промывочно-пропарочного предприятия о количестве подаваемых цистерн по каждому виду обработки.

95. Подаваемую группу цистерн на путях промывочно-пропарочного предприятия встречает оператор предприятия, который списывает номера цистерн в натурную книгу, проверяет по меловой разметке правильность подборки и подачи цистерн, отмечает время подачи и вид обработки поданных цистерн согласно ГОСТ, сообщает оператору-накопителю номера цистерн и время подачи.

Примечания. 1. Время на подачу и уборку цистерн, а также на пересылку документов устанавливается в зависимости от местных условий, определяется расчетным путем и проверяется хронометражными наблюдениями.

2. Нормы времени на операции по сливу цистерн устанавливаются договором на эксплуатацию подъездного пути на весь маршрут или на одновременно поданную группу цистерн в соответствии с Правилами перевозок грузов.

3. Штриховая линия на графике означает, что указанные операции производятся параллельно сливу, за исключением цистерн, слитых последними, для которых время этих операций показано сплошной линией.

Рис. 4.2

Расстановку цистерн под обработку на путях промывочно-пропарочного предприятия производит составитель поездов по указанию мастера (бригадира предприятия).

96. Оператор-накопитель вычеркивает номера цистерн, поданных на промывочно-пропарочное предприятие, из листка наличия вагонов на путях накопления и записывает их в листок учета наличия цистерн на путях промывочно-пропарочного предприятия с указанием времени подачи.

97. Обработка цистерн на промывочно-пропарочном предприятии производится порядком и в сроки, установленные технологическим процессом работы промывочно-пропарочного предприятия.

98. Подготовленные под налив на промывочно-пропарочном предприятии цистерны предъявляются представителю Госкомнефтепродукта. На принятые представителем Госкомнефтепродукта цистерны составляется в трех экземплярах акт, подписываемый представителями промывочно-пропарочного предприятия и Госкомнефтепродукта. В акте указываются номер цистерны, наименование ранее перевозимого нефтегруза, наименование нефтегруза, под налив которого подготовлена цистерна, и обозначение вида подготовки по таблице ГОСТ. В зависимости от местных условий указанный акт может составляться как на одну цистерну, так и на группу.

Первый и второй экземпляры акта пересылаются в техническую контору станции, один из которых служит основанием для формирования подачи, второй - передается на пункт налива, а третий - остается в делах промывочно-пропарочного предприятия.

При отправлении цистерн для налива на другую станцию один экземпляр акта остается на промывочно-пропарочном предприятии, второй - остается в делах технической конторы, третий следует с перевозочными документами на станцию налива.

99. Оператор промывочно-пропарочного предприятия сообщает маневровому диспетчеру (дежурному по станции) о готовности к уборке обработанной группы цистерн с указанием количества их и рода нефтегруза, под налив которого они приняты представителем Госкомнефтепродукта, а оператору-накопителю - номера цистерн.

100. На цистерны, подготавливаемые для ремонта, после их дегазации и проверки газовоздушной среды в котле работник промывочно-пропарочного предприятия составляет в двух экземплярах акт об их дегазации. Первый экземпляр акта вместе с пересылочными накладными направляется в техническую контору для последующей пересылки в вагонное депо или вагоноремонтный завод, куда направляется цистерна для ремонта, второй - хранится в делах промывочно-пропарочного предприятия.

101. Маневровый диспетчер (дежурный по станции), получив от оператора промывочно-пропарочного предприятия информацию о готовности цистерн к уборке, делает в графике исполненной работы соответствующую отметку и дает указание составителю поездов о выводе и расформировании цистерн по путям специализации или подаче их непосредственно под налив.

Перед началом уборки цистерн с промывочно-пропарочного предприятия составитель должен лично убедиться, убраны ли переходные мостики, сливные устройства и в отсутствии под цистернами людей.

102. О выводе цистерн с промывочно-пропарочного предприятия составитель докладывает маневровому диспетчеру, который записывает в графике исполненной работы время выводки и сообщает об этом оператору-накопителю.

Оператор-накопитель вычеркивает соответствующие номера цистерн из листка учета наличия цистерн на промывочно-пропарочном предприятии и записывает их в листок учета наличия цистерн на сортировочном или подъездном пути (при подаче цистерн непосредственно под налив).

103. Время окончания обработки цистерн на промывочно-пропарочном предприятии исчисляется с момента передачи оператором предприятия уведомления маневровому диспетчеру (дежурному по станции) о готовности цистерн к уборке. Время от момента получения уведомления о готовности цистерн к уборке до подачи следующей группы цистерн под обработку должно быть минимальным.

6. Перекачка нефтегруза

104. Груженые цистерны с неисправностями, которые не могут быть устранены без слива нефтегруза, подаются на пути перекачки.

105. Осмотрщик вагонов, обнаружив цистерну с течью или другими неисправностями, которые нельзя устранить без перегруза, обводит место течи масляной краской, делает на котле цистерны меловую надпись «Перекачка», выписывает на них уведомление формы ВУ-23 и сообщает номер цистерны маневровому диспетчеру (дежурному по станции), который ставит в известность об этом приемосдатчика, обслуживающего пункт перекачки, дает указание технической конторе о пересылке приемосдатчику накладной, дорожной ведомости, вагонного листа, качественного паспорта, а составителю - о подаче на пункт перекачки груженой и порожней цистерн.

106. Порожние цистерны перед подачей на пункт перекачки предъявляются в установленном порядке к техническому обслуживанию с записью в книге формы ВУ-13 работникам ПТО и представителю Госкомнефтепродукта.

107. По окончании перекачки приемосдатчик определяет вес продукта и составляет акт общей формы с указанием в нем причин перекачки, характера неисправности цистерн и продолжительности перекачки.

В накладной и дорожной ведомости приемосдатчик зачеркивает первоначальный номер цистерны таким образом, чтобы его можно было прочесть, а сверху вписывает новый номер цистерны, заверяет своей подписью, ставит штемпель станции и составляет новый вагонный лист. При недостатке массы нефтегруза приемосдатчик указывает в акте общей формы вес груза и уведомляет товарную контору о необходимости составления коммерческого акта, а перевозочные документы установленным порядком пересылает в техническую контору.

108. Уборка цистерн с путей перекачки производится составителем поездов по распоряжению маневрового диспетчера (дежурного по станции), которое дается им после получения уведомления от приемосдатчика, обслуживающего пункт перекачки, о готовности цистерн к уборке.

7. Технология обработки составов по отправлению

109. Обработка состава по отправлению включает следующие операции: контроль технического состояния и ремонт вагонов; коммерческий осмотр и устранение коммерческих неисправностей; прицепку поездного локомотива; опробование тормозов; вручение перевозочных документов и справки ВУ-45 локомотивной бригаде; навешивание хвостового сигнала; отправление поезда.

110. После перестановки сформированного состава в парк отправления дежурный по станции по парковой связи или телефону предъявляет состав работникам ПТО с указанием номера пути, количества вагонов в составе, номера хвостового и головного вагонов, времени отправления поезда. В случае отправления поезда непосредственно с путей сортировочного парка состав предъявляется работникам ПТО по окончании его формирования на Сортировочных путях.

Работники пункта технического обслуживания грузовых вагонов ограждают состав сигналами остановки и приступают к осмотру и ремонту вагонов порядком, установленным технологическим процессом работы ПТО.

111. Параллельно с контролем технического состояния и текущим ремонтом вагонов производятся коммерческий осмотр состава и устранение коммерческих неисправностей порядком, установленным технологическим процессом работы пункта коммерческого осмотра (ПКО). В процессе коммерческого осмотра приемщики поездов особое внимание обращают на отсутствие течи нефтегруза. О готовности состава в коммерческом отношении старший приемщик поездов докладывает дежурному по станции с последующей записью в книге формы ГУ-98.

112. По окончании технического обслуживания и коммерческого осмотра состава и после устранения выявленных неисправностей работники, участвующие в обработке состава, стирают все нанесенные ими ранее меловые надписи. Старший осмотрщик вагонов (оператор ПТО), убедившись в окончании технического и коммерческого осмотров и устранении выявленных неисправностей, дает указание о снятии сигналов ограждения и уведомляет об этом дежурного по станции с последующей записью в книге формы ВУ-14.

По прицепке поездного локомотива осмотрщики-автоматчики совместно с локомотивной бригадой производят опробование тормозов.

113. Перевозочные документы на отправляемые поезда вручаются под расписку машинисту поездного локомотива в запечатанном виде.

114. Порядок выполнения операций и типовые нормы времени на обработку состава по отправлению приведены на графике рис. 7.1.

115. Дежурный по станции (оператор) после отправления поезда передает в отделение дороги следующие данные: номер и индекс поезда, номер поездного локомотива, время отправления и назначения поезда, массу и число вагонов (цистерн, бункерных полувагонов), номера головного и хвостового вагонов. Порядок передачи информации в вычислительный центр устанавливается дорожной инструкцией.

8. Организация работы технической конторы

8.1. Назначение технической конторы и ее оснащение.

116. Основными задачами технической конторы являются: обработка поездов по прибытии и отправлению и оформление натурных листов на отправляемые поезда; ведение непрерывного номерного учета наличия и расположения вагонов на сортировочных путях, путях промывочно-пропарочного предприятия, пунктах налива и слива нефтегрузов и других; строгое соблюдение плана формирования, установленных весовых норм и длины поезда, проверка соответствия состава каждого прибывающего поезда плану формирования и порядку направления вагонопотоков; обеспечение сохранности и комплектности перевозочных документов; ведение установленных форм учета и отчетности; передача перевозочных документов на прибывшие вагоны в товарную контору (филиал) в прием перевозочных документов из товарной конторы (филиала) на отправляемые вагоны; составление сортировочных листков на расформирование и формирование составов; передача информации о поездах своего формирования в информационные центры; контроль за своевременным отправлением вагонов со станции.

117. Техническая контора оснащается: прямой телефонной связью с маневровым диспетчером (дежурным по станции), товарной конторой, промывочно-пропарочным предприятием, оператором ПТО, пунктами слива и налива нефтегрузов; специальной информационной связью для обмена информацией о времени подхода и назначении вагонов и грузов в поездах; стационарными и переносными радиостанциями для связи операторов, находящихся на путях станции, с технической конторой, диктофонами, телетайпами, электроуправляемыми пишущими машинками; пневмопочтой для пересылки перевозочных документов и сортировочных листков; электромеханическими или клавишными электронными вычислительными машинами для выполнения операций по учету и отчетности; информационно-справочными материалами; электромагнитными штемпелевальными аппаратами.

118. При выполнении своих функций работники технической конторы должны руководствоваться планом формирования поездов, правилами и инструкциями, действующими информационно-справочными материалами, технологическими графиками обработки поездов и картами организации труда для каждой профессии работников технической конторы.

|

Продолжительность операций, мин |

Исполнитель |

|||||||||||||||

|

До начала обработки |

После перестановки в парк отправления |

|||||||||||||||

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

||||||||||

|

Согласование пути перестановки в парке отправления |

Маневровый диспетчер, дежурный по станции |

|||||||||||||||

|

Информация работников пунктов технического обслуживания грузовых вагонов и коммерческого осмотра |

Дежурный по станции |

|||||||||||||||

|

Выход к составу работников, причастных к осмотру |

Работники пунктов технического обслуживания грузовых вагонов, коммерческого осмотра |

|||||||||||||||

|

Оформление натурного листа и документов |

Оператор технической конторы |

|||||||||||||||

|

Контрольная проверка состава с натуры |

Оператор технической конторы |

|||||||||||||||

|

Пересылка документов на поезд в парк отправления |

Оператор технической конторы |

|||||||||||||||

|

Контроль технического состояния и текущий ремонт вагонов |

20 |

Работники пункта технического обслуживания грузовых вагонов |

||||||||||||||

|

Коммерческий осмотр состава и устранение неисправностей |

20 |

Работники пункта коммерческого осмотра |

||||||||||||||

|

Прицепка поездного локомотива, опробование тормозов, навешивание хвостовых сигналов, вручение документов и отправление поезда |

10 |

Локомотивная бригада, осмотрщики грузовых вагонов, оператор технической конторы, дежурный по станции |

||||||||||||||

|

Общее время |

30 |

|||||||||||||||

Рис. 7.1

8.2. Обработка документов на составы, прибывающие в расформирование.

119. Прибывающие в расформирование поезда проверяются оператором технической конторы (информационного центра) во входной горловине парка прибытия. Данные проверки с помощью телетайпов, магнитофонов, диктофонов и других средств связи передаются в техническую контору.

Используя данные натурной проверки прибывающего поезда, оператор технической конторы проверяет соответствие номеров вагонов и их расположение в составе информационной телеграмме-натурному листу. При отсутствии телеграммы-натурного листа проверка производится по натурному листу поезда после доставки документов в техническую контору.

После проверки соответствия прибывшего поезда телеграмме-натурке (натурному листу) оператор технической конторы размечает натурный лист в соответствии с принятой на станции специализацией путей сортировочного парка по назначениям плана формирования и передает его маневровому диспетчеру (дежурному по станции) для внесения необходимых изменений в план расформирования состава.

120. На основании размеченного и откорректированного маневровым диспетчером (дежурным по станции) натурного листа оператор технической конторы составляет сортировочные листки в необходимом количестве экземпляров для последующей передачи их работникам, участвующим в расформировании состава, а также работникам пункта технического обслуживания вагонов для руководства при разъединении тормозных рукавов вагонов.

Натурный лист (телеграмма-натурка) используется оператором технической конторы для ведения листков наличия и расположения вагонов на путях сортировочного парка. При поступлении на станцию состава из порожних цистерн один экземпляр телеграммы-натурного листа пересылается приемщику поездов для разметки о необходимой обработке и годности цистерн под налив.

121. По получении перевозочных документов на состав прибывшего поезда оператор технической конторы на основании контрольного бланка формы ДУ-91 убеждается в принадлежности их к данному поезду, проверяет целостность пакета, наличие документов, сверяет номера вагонов с данными проверки состава на контрольном пункте и телеграммой-натуркой. В тех случаях, когда наименование груза, ранее перевозимого в цистерне, указанного в пересылочной накладной, не соответствует данным телеграммы-натурки (натурного листа) оператор технической конторы вносит в них необходимые изменения и немедленно сообщает об этом приемщику поездов и маневровому диспетчеру (дежурному по станции). При отсутствии на отдельные цистерны пересылочных накладных составляется акт общей формы за подписями оператора технической конторы и приемщика поездов.

122. Оператор технической конторы, проверив перевозочные документы, штемпелюет их и пересылает дорожные ведомости, накладные и качественные паспорта на прибывшие под слив цистерны и бункерные полувагоны в товарную контору, вагонные листы - на подъездные пути. Пересылочные накладные на порожние цистерны пересылаются приемщику поездов для последующей передачи их в товарную контору.

123. По окончании проверки порожних цистерн осмотрщиком по котлам и приемки цистерн представителем Госкомнефтепродукта приемщик поездов передает размеченную телеграмму-натурку в техническую контору, где оператор вносит изменения в телеграмму-натурку (натурный лист) и сообщает маневровому диспетчеру (дежурному по станции) данные о порожних цистернах в прибывшем составе, характере их обработки и годности цистерн под налив с указанием рода нефтегруза.

8.3. Порядок ведения непрерывного номерного учета наличия и расположения вагонов.

124. Для осуществления оперативного планирования и диспетчерского руководства сортировочной, маневровой и грузовой работой на станции оператором-накопителем ведется непрерывный номерной учет наличия и расположения вагонов, находящихся на сортировочных путях, промывочно-пропарочном предприятии, погрузочно-разгрузочных пунктах станции и подъездных путях промышленных предприятий.

125. В листках учета по каждому сортировочному пути указываются следующие данные: для груженых цистерн, прибывших под слив, - номер цистерны, род груза и грузополучатель; для порожних цистерн, прибывших под налив, - номер цистерн, род ранее перевозимого груза, под какой нефтегруз подготовлена цистерна; для груженых цистерн после их налива - номер цистерн, вес груза, род нефтегруза и назначение. Листки учета заполняют в том порядке, в котором вагоны будут располагаться на путях сортировочного парка после расформирования состава.

В листках учета по погрузочно-разгрузочным путям, эстакадам слива и налива нефтегрузов указывают номер вагона, вид операции, а для груженых вагонов - массу груза, род нефтегруза и назначение; по путям промывочно-пропарочного предприятия - номер вагона, время подачи и окончания операции по обработке, вид обработки и род нефтегруза, под налив которого подготовлена цистерна.

126. Учет накопления вагонов на сортировочных путях ведется на основании натурного листа прибывшего поезда или передачи с фронтов слива и налива нефтегрузов, на путях промывочно-пропарочного предприятия - на основании данных, сообщаемых оператором предприятия. О всех изменениях в направлении вагонов на сортировочные пути в процессе расформирования-формирования состава по сравнению с ранее намеченным планом, а также о всех перестановках вагонов составители сообщают оператору-накопителю для внесения изменений в листки учета.

127. Учет наличия вагонов на погрузочно-разгрузочных фронтах, эстакадах слива и налива нефтегрузов ведется на основании информации, получаемой от приемосдатчиков с грузовых фронтов.

8.4. Обработка документов на составы по отправлению.

128. Оператор технической конторы в процессе накопления вагонов на составы на основе данных листков учета и расположения вагонов на путях накопления производит подборку грузовых документов и оформляет натурные листы. Данные о вагонах в натурном листе и подобранные перевозочные документы должны соответствовать фактическому наличию и расположению вагонов в составе.

Проверку соответствия сформированного состава натурному листу производят на контрольных пунктах или путем прохода оператора вдоль состава и передачи номеров вагонов в техническую контору.

129. Натурный лист на сформированный состав составляют в трех экземплярах: первый - вкладывают в пакет с перевозочными документами, второй - вручают машинисту поездного локомотива, третий - остается на станции и используется для учета и передачи информации.

В случаях, когда станция формирования поезда не является пунктом передачи информации, натурный лист составляют в четырех экземплярах. При этом первый экземпляр вкладывают в пакет с перевозочными документами, два экземпляра вручают машинисту поездного локомотива, один из которых следует до станции назначения поезда, другой - сдается им на станцию передачи информации, четвертый экземпляр остается на станции отправления поезда.

В натурном листе на состав, сформированный из порожних цистерн, обработанных на промывочно-пропарочном предприятии, против каждого номера цистерны на основании акта, составленного работником промывочно-пропарочного предприятия, представителя Госкомнефтепродукта, указывается род груза, под налив которого подготовлена цистерна; в натурном листе на состав, сформированный из порожних цистерн после слива и отправляемых под налив, на основании пересылочных накладных указывается, из-под какого груза освобождена цистерна. Натурные листы составляются в полном соответствии с Инструкцией по составлению натурного листа поезда формы ДУ-1.

130. Перевозочные документы в запечатанном виде вместе с натурными листами вручаются машинисту поездного локомотива под расписку.

9. Организация работы товарной конторы

9.1. Назначение товарной конторы и ее оснащение.

131. Основными задачами товарной конторы являются контроль за выполнением плана погрузки, своевременное оформление грузовых перевозочных документов, расчеты с грузоотправителями и грузополучателями, информация грузополучателей о прибытии грузов, ведение установленных форм учета и отчетности.

В пунктах налива и слива с большим грузооборотом могут быть организованы филиалы товарной конторы, работа которых должна быть увязана с работой основной товарной конторы и грузовых пунктов предприятий.

132. Товарная контора и ее филиалы должны иметь телефонную связь с подразделениями станции, с грузоотправителями и грузополучателями, пневматическую почту для пересылки грузовых документов, пишущие машинки, счетно-суммирующие машины, автоматические справочные установки и указатели, шкафы для хранения документов и бланков, удобную для работы мебель и другое оборудование.

Размещение и оборудование рабочих мест должны обеспечивать поточность оформления и обработки документов. Порядок передачи перевозочных документов из филиала товарной конторы в техническую контору станции и из технической конторы в филиал товарной конторы определяется местными условиями и должен исключать задержки выполнения грузовых операций и отправление поездов.

9.2. Порядок обработки документов при нецентрализованных расчетах.

Операции по отправлению грузов.

133. При визировании предъявленной грузоотправителем накладной уточняется, нет ли конвенционных запрещений, открыта ли станция назначения для выдачи указанного в накладной груза и проверяется наличие приложенных сопроводительных документов.

134. После окончания налива накладная вместе с подклеенными к ней качественными паспортами инспекции Госкомнефтепродукта (по одному на каждую цистерну), заполненным вагонным листом и ведомостью подачи и уборки вагонов пересылается в товарную контору.

Товарный кассир, проверив правильность оформления приема груза к перевозке, передает накладную таксировщику для определения провозной платы и внесения соответствующих данных для последующего взыскания провозных платежей с грузоотправителя. Протаксированную накладную таксировщик передает коммерческому агенту для заполнения дорожной ведомости.

135. В целях ускорения операций по оформлению приема грузов к перевозке при массовом наливе нефтепродуктов накладные могут передаваться в товарную контору по частям и оформляться с таким расчетом, чтобы в течение 10 мин по окончании налива всех цистерн в подаче было закончено оформление всех документов. В товарной конторе можно предварительно таксировать грузовые отправки по: полученным из отделения дороги развернутым планам перевозок в местном сообщении; предъявляемым для визирования накладным; предварительным данным, передаваемым с пунктов налива и другими способами, устанавливаемыми в зависимости от местных условий.

136. Заполненную дорожную ведомость с накладной коммерческий агент передает товарному кассиру, который проверяет правильность ее заполнения, начисляет при необходимости установленные сборы, проставляет срок доставки, производит окончательный расчет по причитающимся платежам, штемпелюет документы, ставит на них свою подпись и выдает отправителю квитанцию в приеме груза к перевозке.

137. К вагонным листам, поступившим с пунктов налива, коммерческий агент подбирает другие документы и проставляет в них необходимые сведения о налитых цистернах. После этого документы пересылаются в техническую контору.

138. Оставшиеся в товарной конторе корешки дорожных ведомостей записывают в отчет о грузах, принятых к отправлению и погруженных в вагоны, формы ФО-4.

139. Если на станции заполнение всего комплекта перевозочных документов (накладной, дорожной ведомости, квитанции в приеме груза и корешка дорожной ведомости) возложено на грузоотправителя, то обработка документов производится в соответствии с разделом 6 Правил перевозок грузов.

Операции по прибытии грузов.

140. Поступившие из технической конторы перевозочные документы (накладную, дорожную ведомость) коммерческий агент записывает в книгу прибытия грузов, указывая порядковый номер записи в дорожной ведомости. Затем накладную (с качественным паспортом) и дорожную ведомость передает информатору для уведомления получателя о прибытии груза.

141. Грузополучатель предъявляет товарному кассиру разовую доверенность на право получения груза и документ, удостоверяющий его личность.

Товарный кассир подшивает к дорожной ведомости разовую доверенность, взыскивает причитающуюся сумму дополнительной провозной платы и сборов, оформляет выдачу в дорожной ведомости и накладной и выдает накладную получателю, а по дорожной ведомости составляет отчет о выданных грузах. После составления отчета делается отметка в книге прибытия грузов о выдаче груза.

Поступившие от приемосдатчика вагонные листы на выгруженные цистерны брошюруются за сутки и сдаются в архив.

142. В товарной конторе ведется учет временных запрещений и ограничений погрузки, составление и обработка ведомостей подачи и уборки вагонов и ведомостей безномерного учета простоя вагонов. Ведутся также учетные карточки выполнения плана перевозок и расчеты по штрафам, кассовый отчет, отчет о поступлении разных сборов и др.

9.3. Порядок обработки документов в условиях централизованных расчетов за перевозки нефтегрузов.

По отправлению грузов.

143. В условиях межведомственных централизованных расчетов за перевозки нефтегрузов грузоотправитель заполняет накладную или комплект перевозочного документа в соответствии с разделом 6 Правил перевозок грузов. Дополнительно в накладной (в комплекте перевозочного документа) проставляются коды: в графе «Отправитель» - 5-значный код, в котором первые три цифры являются номером управления Госкомнефтепродукта или Министерства нефтяной промышленности, а две последние - номером предприятия, производящего отгрузку; в графе «Группа, позиция» раздела «Тарифные отметки» - шифр единой тарифно-статистической номенклатуры согласно алфавитному списку Тарифного руководства № 1; кроме того, при предъявлении к перевозке автобензина, дизельного топлива и топочного мазута грузоотправитель на полях накладной (комплекта перевозочного документа) против графы «Тарифные отметки» проставляет код «1».