МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR

STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ 31321-2006 (ИСО 7475:2002) |

Вибрация

СТАНКИ БАЛАНСИРОВОЧНЫЕ

Ограждения и другие средства защиты

ISO 7475:2002

Mechanical vibration - Balancing machines - Enclosures and other protective

measures for the measuring station

(MOD)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 183 «Вибрация и удар»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 29 от 24 июня 2006 г.)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны |

Сокращенное наименование национального органа |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

TM |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

UZ |

Узстандарт |

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 7475:2002 «Вибрация. Станки балансировочные. Ограждения и другие средства защиты на месте проведения балансировки» (ISO 7475:2002 «Mechanical vibration - Balancing machines - Enclosures and other protective measures for the measuring station») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Степень соответствия - модифицированная (MOD)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2007 г. № 363-ст межгосударственный стандарт ГОСТ 31321-2006 (ИСО7475:2002) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2008 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Содержание

|

4 Значительные источники риска 5 Требования безопасности и средства защиты 6 Проверка выполнения требований безопасности и принятых мер защиты |

|

|

(обязательное) Выбор средств защиты класса С |

|

|

(рекомендуемое) Оборудование для испытаний ограждения на удар |

|

|

(справочное) Примеры классов защиты |

|

Введение

Изготовление и эксплуатация балансировочных станков требуют принятия различных мер с целью свести к минимуму их опасность для оператора и других лиц, находящихся в зоне проведения балансировки. Потенциальными источниками опасности являются контакт с вращающимися элементами ротора, отрыв элементов ротора или корректирующих грузов в процессе их вращения, соскакивание ротора с опор или его разрушение. Опасность каждого из перечисленных видов возрастает при увеличении массы ротора и скорости его вращения, но ее можно уменьшить благодаря правильному проектированию конструкции ротора и соблюдению инструкций по балансировке.

Балансировочные станки специального назначения, например применяемые в массовом производстве автомобилей, обычно изначально содержат все необходимые элементы защиты, поскольку место и условия применения этих станков заранее известны и приняты во внимание изготовителем. Однако для балансировочных станков многоцелевого назначения, место и условия применения которых заранее неизвестны, проектировщик может учесть только некоторые очевидные источники опасности, оградив, например, область сочленения ротора с приводом или зону движения приводных ремней. Поэтому пользователю балансировочного станка следует самостоятельно определить потенциальные источники опасности, связанные с процедурой балансировки конкретных роторов, и сообщить о них изготовителю, чтобы тот мог снабдить станок необходимыми средствами защиты. В противном случае пользователь должен будет обеспечить применение необходимых средств защиты самостоятельно.

Если вид ротора, который требуется уравновесить, изначально неизвестен (что часто имеет место в службах сервиса и ремонта), пользователю следует провести предварительную оценку риска. Необходимые для этого данные для станков разных размеров приведены в таблице А.2. Но при балансировке каждого конкретного ротора следует заново убедиться в том, что применяемые средства защиты адекватны всем возможным источникам риска.

В ряде случаев стоимость защитных мер может быть столь высока, или они требуют таких больших затрат времени, что целесообразно рассмотреть другие меры предосторожности, например удаление места наблюдателя на достаточно большое расстояние, удаленный контроль за работой балансировочного оборудования, проведение балансировки во внерабочее время.

При высокоскоростной балансировке ротора следует принимать во внимание возможность несчастных случаев, связанных с разрушением ротора во время вращения, хотя обычно рабочая скорость балансировочного станка лежит много ниже предела, при котором могут произойти серьезные повреждения ротора.

Роторы, содержащие лопасти или лопатки (например, рабочее колесо турбины), обычно балансируют на низкой скорости. В этом случае важно убедиться, сможет ли защитное ограждение выдержать удар лопатки или корректировочного груза, оторвавшихся в процессе балансировки. Если вероятность отрыва лопатки незначительна, достаточно использовать легкие ограждения, предназначенные для защиты от оторвавшихся грузов.

Поскольку в настоящий стандарт включены только самые общие положения, относящиеся к обеспечению безопасной работы балансировочных станков, в нем не рассмотрен риск, связанный с роторами конкретного вида или конкретным балансировочным оборудованием. В каждом таком случае может потребоваться проведение индивидуальных исследований с учетом конкретных характеристик ротора. При этом анализ риска следует проводить с учетом особенностей самого балансировочного станка. Чтобы оценить пределы возможных повреждений, важно знать, насколько большой дисбаланс, связанный с повреждением ротора, например отрывом некоторых его элементов, допускают опоры ротора.

Основные общие источник и опасности перечислены в разделе 4 настоящего стандарта. Требования безопасности и средства защиты, необходимые для уменьшения риска от этих источников, приведены в таблице 1; в разделе 5 установлены методы подтверждения выполнения установленных требований.

По сравнению с примененным международным стандартом ИСО 7475:2002 в текст настоящего стандарта внесены следующие изменения:

- в разделе 2 ссылки на международные стандарты заменены ссылками на соответствующие межгосударственные стандарты;

- уточнена формулировка ограничения на допустимую тангенциальную силу в 5.1.2;

- классы защиты в 5.1.4 определены без использования табличной формы (таблица 2 в ИСО 7475:2002), а их формулировки уточнены для приведения в соответствие с ГОСТ 12.4.023-84; соответственно изменен номер следующей таблицы (таблица 2 вместо таблицы 3 по ИСО 7475:2002);

- уточнен один из параметров, характеризующих проникающую способность частиц, в приложении А (использовано понятие «наименьшая площадь проекции частицы на плоскость» вместо «площадь минимального поперечного сечения частицы»);

- исключены сопоставления с предыдущей редакцией международного стандарта ИСО 7475:1984, который не был введен в качестве межгосударственного стандарта, в частности в отношении формы эталонного ударника (А.2.1);

- форма всех таблиц приведена в соответствие с требованиями ГОСТ 1.5-2001;

- исключен элемент «Библиография» для приведения в соответствие с требованиями ГОСТ 1.5-2001.

ГОСТ 31321-2006

(ИСО7475:2002)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Вибрация СТАНКИ БАЛАНСИРОВОЧНЫЕ Ограждения и другие средства защиты Vibration. Balancing machines. |

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт устанавливает требования к ограждениям и другим средствам защиты, используемым для уменьшения риска механических повреждений в процессе балансировки ротора на балансировочном станке. Этот риск связан с работой станка в разных условиях при балансировке роторов разных типов и размеров. Настоящий стандарт устанавливает несколько классов защиты балансировочных станков и пределы применимости каждого класса.

Настоящий стандарт не распространяется на устройства распределения масс вдоль ротора и устройства перемещения ротора, даже если те являются неотъемлемой частью рабочего места, на котором проводят балансировку.

В настоящем стандарте не рассмотрены другие характеристики ограждений: способность снижать производимый шум, уменьшать сопротивление воздуха, поддерживать вакуум (например, при балансировке ротора с лопатками) и пр.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.4.023-84 Система стандартов безопасности труда. Щитки защитные лицевые. Общие технические требования и методы контроля (ИСО 4849:1981 «Средства индивидуальной защиты органов зрения. Технические требования», NEQ)

ГОСТ 19534-74 Балансировка вращающихся тел. Термины (ИСО 1925:1981 «Балансировка. Словарь», NEQ)

ГОСТ 20523-80 Устройства числового программного управления станками. Термины и определения (ИСО 2806:1994 «Системы промышленной автоматизации. Числовое программное управление станками. Словарь», NEQ)

ГОСТ 24346-80 Вибрация. Термины и определения (ИСО 2041:1990 «Вибрация и удар. Словарь», NEQ)

ГОСТ 28989-91 (ИСО 3719-82) Станки балансировочные. Символы на панелях управления (ИСО 3719:1994 «Вибрация. Символы на балансировочных станках и вспомогательном оборудовании», NEQ)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 19534 и ГОСТ 24346.

4 Значительные источники риска

4.1 Общие положения

Значительные источники риска на месте работы балансировочного станка перечислены в таблице 1, где приведены также примеры ситуаций, связанных с риском указанных видов, выполняемые при этом рабочие операции и зоны повышенной опасности.

4.2 Оценка риска

Оценку риска осуществляет пользователь балансировочного станка, его проектировщик, изготовитель или поставщик. Как часть этой процедуры должны быть описаны назначение балансировочного станка, применяемый ручной инструмент, способ установки ротора на опоры станка, методы технического обслуживания, ремонта и ухода за балансировочным станком, а также возможные примеры его неправильного использования. Кроме того, следует указать, является ли перечень источников риска, приведенный в таблице 1, исчерпывающими применимым к конкретному балансировочному станку или требует дополнений.

Таблица 1 - Перечень разных видов риска и их возможных источников на месте работы балансировочного станка

|

Вид риска |

Возможный источник риска |

Проводимая операция |

Опасная зона |

|

1 Механический |

|||

|

1.1 Сдавливающее воздействие |

Перемещаемый ротор |

Установка ротора |

Между ротором и основанием станка |

|

1.2 Режущее воздействие |

Вращающийся ротор |

Проверка ременного привода |

Вблизи вала привода, ротора или направляющих роликов |

|

Смазка роликов |

Между цапфой и роликом |

||

|

Ротор, перемещающийся при вращении в осевом направлении |

Процесс управления |

Между ротором и основанием станка, в зоне доступа станка |

|

|

Зажимные устройства |

Установка ротора |

Между ротором и зажимным устройством |

|

|

1.3 Удар |

Подъем ротора со своих опор |

Балансировка при раскрытых защитных скобах, на больших скоростях или при слишком большом дисбалансе ротора |

Область вблизи станка и на некотором удалении от него (в зависимости от скорости и энергии движущихся масс) |

|

Отрывающиеся части ротора |

Балансировка с незакрепленными частями ротора или на высокой скорости |

||

|

Отрывающиеся корректирующие грузы |

Балансировка при плохо закрепленных грузах |

||

|

1.4 Колющее воздействие |

Концевая часть включенного привода, не соединенного с ротором |

Пуск привода |

Вблизи концевой части привода |

|

Вращающийся ротор с выступающими частями |

Проверка положения ротора при его вращении |

Вблизи ротора |

|

|

1.5 Захват, затягивание |

Движущиеся ремни привода |

Проверка ременного привода |

Между ремнем и ротором или направляющими роликами |

|

Вращающийся ротор с выступающими частями |

Проверка положения ротора при его вращении |

Вблизи ротора |

|

|

1.6 Скольжение по полу и падение |

Выброс масла из подшипников скольжения |

Работа станка |

Поверхность пола вблизи станка |

|

2 Электрический |

|||

|

2.1 Высокое напряжение |

Части станка, находящиеся под напряжением |

Работа станка |

Вблизи станка |

|

2.2 Внезапный пуск привода |

Автоматический перезапуск после отключения |

Установка ротора |

Вблизи ротора и устройства привода |

|

Потеря управления скоростью движения ротора при его переворачивании |

Переворачивание ротора |

Между ротором и зажимным устройством |

|

|

3 Повышенный шум |

Ротор с лопатками, станок с пневматическим приводом |

Балансировочный пуск |

Вблизи станка |

|

4 Несоблюдение принципов эргономики |

|||

|

4.1 Неудобная поза или чрезмерные прилагаемые усилия (повторяющиеся) |

Необходимость доступа к объекту балансировки и частям станка |

Установка и снятие ротора со станка, техническое обслуживание станка |

Места установки (снятия) ротора и технического обслуживания |

|

Неправильный учет анатомических особенностей тела человека |

Работа станка |

Рабочее место |

|

|

4.2 Плохая освещенность рабочего места |

Неправильный учет необходимой точности выполнения ручных операций при установке ротора |

Установка ротора |

Область привода, основания станка, место установки ротора |

|

5 Человеческий фактор |

Невнимательность, неиспользование предписанных средств защиты |

Установка ротора и измерение дисбаланса |

Вблизи ротора |

|

Примечание - Данный перечень не следует рассматривать как исчерпывающий. |

|||

4.3 Доступ к балансировочному станку

Оценка риска должна исходить из того, что к балансировочному станку имеется доступ со всех направлений. Риск в отношении оператора и других лиц, находящихся в опасной зоне работы станка, должен быть указан с учетом опасностей всех видов, возможных в период его эксплуатации. Оценка должна включать в себя анализ влияния отказов функции защиты в системе управления.

5 Требования безопасности и средства защиты

5.1 Общие требования

5.1.1 Общие принципы обеспечения безопасности

Балансировочный станок должен быть закреплен на фундаменте (полу) таким образом, чтобы выдерживать все нагрузки, определяемые массой ротора, его дисбалансом, частицами, отрывающимися от ротора в процессе вращения, и перемещениями ограждения при его открытии (закрытии).

В процессе работы балансировочного станка для его оператора существует потенциальная опасность таких специфических видов, как:

- контакт с движущимися частями станка или ротора;

- отрыв от вращающегося ротора его элементов или корректирующих грузов;

- поднятие ротора с опор или его разрушение в процессе вращения.

Поэтому требования безопасности должны предусматривать наличие средств защиты от возможного контакта с опасно движущимися предметами (в основном, уравновешиваемым ротором) и защиты от летящих предметов (частиц, оторвавшихся от ротора).

5.1.2 Защита от контакта с движущимися частями

Для многих роторов источник их опасности в процессе балансировки связан с накопленной ротором кинетической энергией или с движением его поверхности (например, для ротора с лопатками). По этой причине рабочая область станка, на котором проводят динамическую балансировку, должна быть защищена ограждением (барьерами), чтобы исключить возможность контакта человека с вращающимся ротором или частями привода.

В таких ограждениях нет необходимости только в случае выполнения всех ниже перечисленных условий:

a) поверхность ротора гладкая и не может вызвать порезов при контакте с нею;

b) метод коррекции дисбаланса исключает возможность отрыва от вращающегося ротора каких-либо частиц (например, дисбаланс устраняют удалением лишнего материала ротора);

c) максимальная скорость вращения ротора такова, что его возможные повреждения в процессе вращения маловероятны;

d) предусмотрены меры против подъема ротора с подшипников балансировочного станка, как это указано в таблице 2 (пункт 1.3), или же кинетическая энергия ротора на максимальной скорости вращения столь мала, что подъем ротора не может привести к каким-либо повреждениям;

e) максимальный момент привода достаточно мал, так что тангенциальные силы в точках на поверхности ротора1), позволяющие удержать его от вращения, не превышают 100 Н;

__________

1) При наличии у ротора выступающих частей рассматривают силы, приложенные к этим частям.

f) кинетическая энергия ротора вместе с приводом (в случае их жесткого соединения, не допускающего возможности проскальзывания) на балансировочной скорости не превышает 20 Н × м.

Примечание - Для роторов большого диаметра (например, автомобильных колес) допустимы более высокие значения кинетической энергии, если предусмотрены меры против захвата вращающимся ротором одежды оператора.

5.1.3 Защита от летящих частиц

В зависимости от массы и скорости летящих частиц должны быть приняты разные меры защиты - от защиты органов зрения (с помощью очков, защитных лицевых щитков), использования ограждений, полностью закрывающих станок, до применения станка во взрывозащищенном исполнении. Обычно для определения необходимой защиты используют три критерия.

A) Критерий на основе удельной энергии

Этот критерий применяют для оценки опасности, связанной с концентрацией всей энергии летящей частицы на минимально возможной площади устройства защиты [см. А.2.1 (приложение А) и формулу (А.1)]. Частица не должна пробивать ограждение и вылетать за его пределы.

B) Критерий на основе абсолютной энергии

Этот критерий применяют для оценки опасности, связанной с восприятием защитным устройством всей кинетической энергией летящей частицы [см. А.3.1 (приложение А) и формулу (А.6)]. Частица не должна разрушать ограждение, вылетая за его пределы.

C) Критерий на основе импульса

Этот критерий применяют для оценки опасности, связанной с передачей летящей частицей своего импульса устройству защиты [см. А.5.1 (приложение А) и формулу (А.10)]. В процессе столкновения с частицей защитное устройство не должно опрокидываться, а его смещения должны быть относительно невелики.

Система классов защиты, установленная настоящим стандартом, основана на двух критериях:

- защиты от контакта с движущимися частями (см. 5.1.2), т. е. необходимости для балансировочного станка иметь ограждение (барьеры);

- защиты от летящих частиц (см. 5.1.3) с учетом параметров их движения (удельной энергии, абсолютной энергии или импульса).

Различают следующие классы защиты:

|

0: |

Предполагает отсутствие каких-либо специальных средств защиты: лицевых щитков (защитных очков) или ограждений (кожухов, барьеров). |

|

А: |

Предполагает использование индивидуальных средств защиты - защитных лицевых масок или очков – при отсутствии ограждений балансировочного станка. Применяют, когда значения параметров движения летящих частиц лежат ниже уровня, обусловливающего использование ограждений по классу С. |

|

В: |

Предполагает применение ограждений (барьеров) в целях защиты от контакта с движущимися частями без использования индивидуальных средств защиты (лицевых щитков или очков). Применяют в случаях, когда опасность отрыва частиц от ротора в процессе его вращения отсутствует или энергия летящих частиц мала. |

|

А+В: |

Сочетание классов защиты А и В, т. е. применение защитных щитков (очков) в предположении, что от ротора в процессе балансировки могут отрываться только маленькие частицы с небольшой энергией, и ограждений (барьеров) для защиты от контакта с движущейся поверхностью ротора или элементов привода. |

|

С: |

Применяют, когда значения параметров движения летящих частиц лежат в следующих интервалах: |

|

- удельная энергия: от 341) до 340 мН × м/мм2; |

|

|

- абсолютная энергия: от 21) до 2000 Н × м; |

|

|

- импульс: от 0,21) до 200 кг-м/с. |

|

|

D: |

Применяют, когда значения параметров движения летящих частиц превышают верхние значения для класса защиты С. |

__________

1) При более низких значениях ГОСТ 12.4.023 допускает в целях защиты от летящих частиц применение защитных лицевых щитков соответствующей прочности (класс защиты А). Однако, если это целесообразно, может быть принято решение о применении класса защиты С.

5.1.5 Режим работы

При наличии ограждения вокруг рабочей зоны должна быть предусмотрена возможность работы станка в двух режимах, как указано ниже.

A) Режим 1 (режим нормального функционирования): вращение объекта балансировки под ручным или автоматическим управлением с последовательным выполнением операций балансировки при закрытом ограждении и включенном устройстве блокировки (срабатывающем, например, по электрическому сигналу или при превышении некоторого порогового значения давления).

B) Режим 2 (установочный): вращение объекта балансировки под ручным или автоматическим управлением для проверки правильности его установки на месте балансировки при открытом ограждении и отключенном устройстве блокировки.

Процедура выполнения работ в режиме 2 и предъявляемые при этом требования к квалификации оператора должны быть описаны в инструкции по эксплуатации станка. Существенным фактором снижения риска при работе в данном режиме является уменьшение скорости вращения ротора, поэтому при оценке риска необходимо определить максимально допустимую скорость вращения.

Режим работы выбирают с помощью переключателя, числового кода или других надежных средств за пределами рабочей зоны. При этом установка режима не должна сопровождаться автоматическим пуском станка. Более подробные рекомендации относительно работы в указанных режимах приведены в таблице 2.

Конструкция станка должна предусматривать хорошо читаемую индикацию выбранного режима работы.

5.1.6 Система управления

Части системы управления, отвечающие за безопасность (блокировку работы станка, мониторинг, уменьшение скорости вращения, разрешение доступа), должны быть спроектированы таким образом, чтобы единичный сбой в системе управления не приводил к отказу функций защиты и мог быть обнаружен до следующего обращения к этим функциям.

Мониторинг может быть проведен по раздельным каналам, в автоматическом режиме или с использованием других соответствующих средств.

Устройство разрешения доступа может быть двухпозиционным и дополненным устройством экстренного останова или трехпозиционным.

5.2 Специальные требования

Конструкция станка и применяемые вместе с ним средства защиты должны удовлетворять требованиям, указанным в таблице 2.

Таблица 2 - Перечень требований по безопасности и средствам защиты и процедуры проверки их выполнения

|

Источник риска |

Требования безопасности и средства защиты |

Проверка |

|

1 Механический |

||

|

1.1 Отсоединение привода или повреждение его концевой части |

Ограждение вокруг соединительного вала привода должно предохранять от нахождения частей тела оператора над валом, если вал не соединен с ротором. Кроме того, может быть использовано устройство блокировки запуска ротора, если ротор не соединен с валом |

Визуальный контроль |

|

1.2 Движение ротора в осевом направлении за границы опоры станка |

На станках с ременным приводом должны быть использованы ограничители осевого перемещения ротора. На станках с приводом от вала этот вал должен быть способен выдерживать нагрузку в осевом направлении |

Визуальный контроль |

|

1.3 Подъем ротора с открытых опор станка |

Станок должен быть оборудован опорами закрытого типа или зажимными скобами (см. также примечание) |

Визуальный контроль и, при необходимости, проведение расчетов |

|

1.4 Контакт оператора с вращающимися частями ротора или элементами привода |

Рабочая зона должна быть ограждена постоянными или переносными (но зафиксированными) ограждениями, не допускающими присутствия в ней оператора. Устройство фиксации должно быть выполнено с соблюдением принципов избыточности и возможности контроля за его состоянием. Избыточность может быть достигнута применением двух раздельных переключателей положений или переключателя, защищенного от случайных срабатываний, и хорошо видимой индикацией положения переключателя. Кроме того, должны быть приняты меры, сводящие к минимуму вероятность поломки устройств фиксации. Иногда достаточно запретить доступ только к некоторой части ротора, в то время как другая его часть относится к классу защиты 0. В таких случаях может быть ограждена только опасная для контакта поверхность ротора. (Например, для низкоскоростных станков балансировки колес может потребоваться ограждение только области зажимного устройства, или же конструкция станка может быть такова, чтобы исключать захватывание вращающимися частями одежды оператора.) |

Визуальный контроль и опробование |

|

1.4.1 |

Работа станка в режиме 1 [см. 5.1.5 (А)], возможна только в случае, когда ограждения закрыты, а защитные устройства включены. Если в данном режиме предусмотрена возможность открытия ограждения, это должно сопровождаться остановкой всех частей станка, движение которых представляет собой потенциальную опасность. Если при открытии ограждения становятся доступными элементы станка, являющиеся источником опасности в соответствии с пунктами 1.1-1.6 таблицы 1, в данном ограждении должно быть предусмотрено запирающее устройство |

Изучение схемы защиты и ее опробование. Проверка того, что опасные движущиеся части недоступны при открытом ограждении |

|

Источник риска |

Требования безопасности и средства защиты |

Проверка |

|

1.4.2 |

При работе в режиме 2 [см. 5.1.5 (В)] движение частей включенного станка возможно только при соблюдении следующих условий: - покадровая работа системы числового программного управления станком с доступом по ключу или коду (см. ГОСТ 20523); - движения элементов станка программно согласованы с работой устройства доступа в цикле управления; - при возврате к режиму 1 автоматически восстанавливаются все защитные функции (например, функции блокировки доступа); - работа станка в режиме 1 невозможна до завершения цикла управления |

Изучение схемы защиты и ее опробование |

|

1.5 Выброс частиц малых размеров |

Если энергию удара максимально крупной частицы, способной отделиться от ротора, нельзя считать пренебрежимо малой, но в то же время она не превышает предельное значение по ГОСТ 12.4.023, оператор должен использовать средства индивидуальной защиты органа зрения (защитные очки или лицевой щиток) |

Визуальный контроль и проверка технических условий на средство защиты глаз |

|

1.6 Выброс частиц средних размеров |

Части ротора, от которых можно ожидать отрыва частиц, должны быть полностью огорожены. Данное требование может быть удовлетворено также, если: - станок огорожен полностью, включая ротор, и доступ в огражденную зону невозможен, или - опасная зона свободна от нахождения в ней людей. После удара частицы ограждение может прийти в негодность и потребовать полного или частичного ремонта. Если ограждение охватывает ротор не полностью (например, оставляя открытыми его концы), следует принимать во внимание возможные рикошеты частиц от ограждения. При использовании ограждений из перфорированного материала необходимо убедиться, что в отверстия не смогут проникнуть частицы самых малых размеров. Пользователь должен оценить параметры частиц, которые могут отрываться от ротора в процессе балансировки, исходя из вида ротора, балансировочной скорости и используемого метода коррекции дисбаланса. Для выбора соответствующего ограждения следует принимать во внимание такие характеристики, как удельная и полная энергии частицы и ее импульс. Более подробные рекомендации в отношении балансировочных станков общего назначения приведены в приложении А |

Расчет по критерию согласно приложению А или другими эквивалентными методами |

|

1.7 Выброс крупных частиц (разрушение ротора) |

Ограждение должно препятствовать вылету фрагментов, масса которых может составлять до одной четверти общей массы ротора при разрушении последнего (см. примечание). Балансировку или испытания конкретных роторов следует проводить с использованием взрывозащитного ограждения, рассчитанного с учетом параметров ротора, способа его изготовления и требований к его эксплуатации |

Если проникающая способность летящих с большой скоростью фрагментов ротора делает неприменимыми формулы приложения А, то для ее определения следует использовать результаты испытаний ударом по бронированной мишени или другие аналогичные технологии |

|

Источник риска |

Требования безопасности и средства защиты |

Проверка |

|

1.8 Потеря устойчивости |

Станок должен быть изготовлен таким образом, чтобы при выполнении различных заданий в процессе эксплуатации (с учетом максимально допустимых размеров уравновешиваемых объектов и возможных распределений масс) его конструкция сохраняла свою целостность (см. также раздел 7) |

|

|

1.9 Выброс жидкости |

1) Меры против разлития жидкости. Если работа станка предусматривает применение гидравлических систем, они должны быть изготовлены таким образом, чтобы свести к минимуму возможность разбрызгивания или распыления жидкости. Для этого в процессе работы станка должны быть использованы специальные ограждения (фиксированные или передвижные) из твердого материала. В инструкции по эксплуатации должно быть указано о важности избегать разлития жидкости вокруг станка, чтобы поверхность рабочего места оператора не становилась скользкой |

Визуальный контроль и практические испытания, включающие в себя испытания работы гидравлических систем |

|

2) Средства доступа. Средства доступа к различным частям станка (стремянки, платформы, проходы) должны быть изготовлены таким образом, чтобы свести до минимума возможность их проскальзывания и опрокидывания использованием соответствующих упоров для руг и ног и, где необходимо, противоскользящих покрытий. Целесообразно предусмотреть применение перил и бордюров |

Визуальный контроль |

|

|

2 Автоматический повторный пуск после отключения питания |

Электрическое оборудование должно удовлетворять требованиям национального законодательства по электробезопасности. Автоматический перезапуск после отключения энергии питания должен быть невозможен |

Проверка соответствия требованиям законодательства |

|

3 Балансировка ротора с лопатками: шум и сильные потоки воздуха |

Балансировочный станок должен быть оборудован приспособлениями, вид которых зависит от типа уравновешиваемого ротора и которые позволяют уменьшить до минимально возможного уровня создаваемый при балансировке шум и воздушные потоки, в том числе и в самом источнике их зарождения. Данные приспособления могут входить в состав ограждения станка |

Измерения с использованием соответствующих инструментов |

|

4 Несоблюдение принципов эргономики |

||

|

4.1 Подъем грузов и необходимость доступа к ротору и отдельным частям станка |

Следует обеспечить перемещение разных частей станка без приложения чрезмерных усилий, оказывающих вредное воздействие на здоровье оператора. Чтобы избежать работы в неудобной позе или неоднократного приложения усилий, следует предусмотреть использование специальных приспособлений. Для станков с близко прилегающим ограждением следует предусмотреть возможность использования в рабочей зоне подъемных приспособлений. Там, где элементы станка устанавливают вручную, должны быть предусмотрены специальные приспособления для инструмента, позволяющие облегчить доступ к различным частям станка |

Практические испытания, позволяющие убедиться, что масса и расстояние для перемещаемых грузов, а также поза оператора не причиняют ему неудобств и удовлетворяют требованиям соответствующих стандартов |

|

Источник риска |

Требования безопасности и средства защиты |

Проверка |

|

4.2 Неправильный учет анатомических особенностей тела человека |

Должны быть приняты меры для обеспечения безопасной работы с учетом легкого доступа к системам управления, контроля и местам технического обслуживания |

Проверка того, что расстояния до различных объектов, к которым оператор обращается в процессе работы, удовлетворяют требованиям соответствующих стандартов |

|

4.3 Уменьшение точности операций, выполняемых вручную, при недостаточной освещенности рабочего места |

Освещение в рабочей зоне должно удовлетворять требованиям законодательства и позволять наблюдать за движением ротора через обзорную панель. При открытом ограждении освещение на цапфах ротора должно составлять не менее 500 лк. Если освещение обеспечивается лампами дневного света, следует принять меры для предотвращения стробоскопического эффекта на вращающемся роторе |

Измерения и наблюдения |

|

Информация, выводимая на экран дисплея, должна быть отчетливо видна и различима; при этом не должно наблюдаться эффектов отсвечивания и ослепления. Устройства для ввода информации (кнопки, клавиши) должны соответствовать требованиям законодательства |

Проверка правильности и видимости отображаемой информации с места оператора |

|

|

5 Сбои в системе электропитания, поломка деталей станка, другие нарушения в функционировании |

Станок должен быть спроектирован и изготовлен таким образом, чтобы сбои в системе электропитания не приводили к опасным последствиям |

Практические испытания |

|

6 Отсутствие или неправильная установка средств защиты |

Должны быть предусмотрены специальное оборудование и вспомогательные средства для настройки и технического обслуживания станка [см. также 7.2 е)]. |

Визуальный контроль |

|

Примечание - При повреждении одного или нескольких зажимных устройств в процессе балансировки карданного вала последний может вылететь с опор и должен быть пойман специальным защитным приспособлением. Фрагменты зажимных устройств могут быть пойманы защитным приспособлением соответствующего класса защиты. |

||

6 Проверка выполнения требований безопасности и принятых мер защиты

Выполнение требований по безопасности и использованию средств защиты в соответствии с разделом 5 должно быть проверено с помощью процедур, указанных в последнем столбце таблицы 2.

7 Информация, предоставляемая изготовителем

7.1 Общие требования

Устройство аварийной сигнализации станка (производящее звуковые или световые сигналы), его маркировка (знаки, символы, включая установленные ГОСТ 28989), а также эксплуатационные документы должны удовлетворять требованиям национального законодательства.

7.2 Руководство по эксплуатации

В дополнение к требованиям 7.1 каждый станок должен быть укомплектован печатным справочным руководством на языках стран предполагаемого использования данного станка, содержащим следующую информацию:

а) наименование и адрес компании-изготовителя (поставщика);

b) ссылки на настоящий стандарт (с указанием класса защиты и соответствующих параметров по 5.1.4) и все прочие стандарты, использованные при изготовлении станка;

c) сведения, необходимые для безопасной установки станка (например, требования к полу, обслуживанию);

d) инструкцию по проведению наладочных испытаний и проверке станка и систем его защиты перед пуском станка в эксплуатацию;

e) инструкцию по периодическому техническому обслуживанию и испытаниям самого станка, ограждений и других устройств защиты (аппаратура и вспомогательное оборудование, используемые при проведении периодических испытаний, должны быть общедоступны, в противном случае их следует включать в комплект поставки станка);

f) инструкцию по проведению дополнительных испытаний после замены элементов станка или добавления вспомогательного оборудования (включая программные средства), которые могут оказать влияние на выполнение функций защиты;

g) инструкцию по безопасному применению, установке, техническому обслуживанию и чистке оборудования, включая меры по предотвращению возникновения опасных ситуаций, связанных с применяемыми жидкостями и другими материалами;

h) инструкцию по работе системы управления, включая принципиальные схемы электрической, гидравлической и пневматической систем;

i) перечень жидкостей, которые могут быть применены в системах смазки, торможения и трансмиссии;

j) инструкциюпомерам,принимаемымвслучаезахватаработающимстанкомодеждыоператора.

Инструкции, указанные в перечислениях e), f) и g), должны иметь лист проверок для внесения в него записей по результатам периодических проверок, и включать в свой состав чертежи и схемы.

Информация по применению станка должна включать в себя:

- методы безопасной работы (рабочие процедуры, установка, техническое обслуживание, чистка);

- предупреждения об опасности воздействия режущих кромок частей станка и необходимости в связи с этим использования индивидуальных средств защиты, в частности защитных очков или лицевых щитков:

- процедуры, позволяющие свести к минимуму ошибки монтажа, особенно при работе с системой обеспечения безопасности станка;

- ограничения на размеры ротора, его массу, положение центра тяжести и способы крепления;

- описание остаточного риска всех видов.

7.3 Маркировка

Маркировка должна информировать пользователя о назначении балансировочного станка и классе защиты по 5.1.4 (с указанием соответствующих параметров). Класс защиты должен быть указан через критерии и предельные значения, на основе которых он был установлен, понятным пользователю способом, чтобы позволить оператору станка самостоятельно оценить остаточный риск для данного класса защиты и выполняемого производственного задания. Примеры маркировки для класса защиты С приведены в разделе А.4 (приложение А).

Кроме того, с помощью маркировки изготовитель сообщает следующую информацию о балансировочном станке:

- изготовитель станка (наименование фирмы, адрес), название модели, ее серийный номер и год выпуска;

- масса станка;

- напряжение питания или данные о гидравлической (пневматической) системе питания (например, минимальное давление воздуха в системе);

- места крепления подъемного устройства при транспортировке и установке станка;

- предельные нагрузки для основных элементов станка (например, максимальное смещение вверх и вниз на опоре станка, максимальная нагрузка и скорость вращения роликов и приводного вала).

Ограждения, средства защиты и другие устройства, являющиеся частью станка, но поставляемые как отдельные элементы, должны иметь маркировку, содержащую сведения об этих устройствах и способах их установки.

Приложение А

(обязательное)

Выбор средств защиты класса С

А.1 Общие положения

Для выбора ограждения, соответствующего классу защиты С, следует принимать во внимание три критерия в отношении частиц, отрывающихся от ротора на максимальной балансировочной скорости:

a) удельную энергию;

b) абсолютную энергию;

c) импульс.

Критерий удельной энергии основан на рассмотрении частиц с максимальным отношением между абсолютной кинетической энергией частицы и наименьшей из возможных площадей ее проекций на плоскость (минимальной площадью проекции). Критерий абсолютной энергии основан на рассмотрении максимально возможной кинетической энергии частицы. Значение импульса может быть определяющим в случае очень крупных частиц с относительно небольшой скоростью.

Пользователь балансировочного станка должен установить потенциальные источники опасности на основе трех вышеупомянутых критериев.

А.2 Критерий на основе удельной энергии

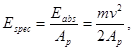

Удельная энергия Еspec (см. рисунок А.1) представляет собой меру проникающей способности частицы, отрывающейся от ротора.

Удельную энергию частицы Espec, мН × м/мм2, определяют по формуле

|

(А.1) |

где Eabs - абсолютная энергия частицы [см. А.3.1 и формулу (А.6)], мН × м1);

__________

1) Данная единица измерения принята, чтобы удовлетворить условию по А.4.

А - минимальная площадь проекции частицы, мм2;

т - масса частицы, г;

v- скорость поступательного движения частицы, м/с.

Рисунок А.1 - Зависимость удельной энергии от удельной массы и поступательной скорости движения частицы

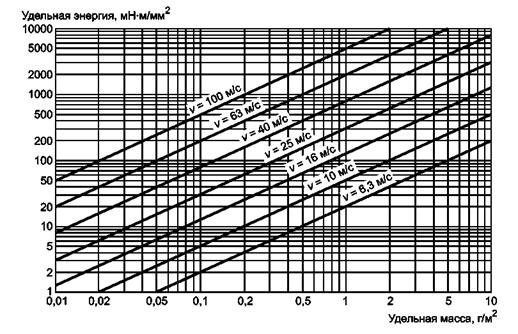

Способ определения минимальной площади проекции частицы показан на рисунке А.2 [для оценки проникающей способности частицы в соответствии с формулой (А.2) следует рассматривать частицы разных форм и из разных материалов].

Рисунок А.2 - Минимальная площадь проекции для тел разной формы

Проникающую способность частицы Рcap, мН × м/мм2, определенную для эталонного ударника заданной формы (см. рисунок А.3 и таблицу А.1) с заданной удельной энергией, рассчитывают по формуле

|

(А.2) |

где fP, rel - безразмерный коэффициент проникающей способности частицы с данной удельной энергией относительно проникающей способности эталонного ударника (определяется материалом и формой частицы);

Еspeс - удельная энергия частицы, мН × м/мм2.

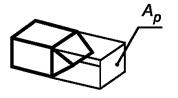

Рисунок

А.3 - Стандартный ударник тупоголовой формы

(из стали твердостью 40-50 единиц по шкале Роквелла)

Для эталонного ударника (см. рисунок А.3) коэффициент fP, rel равен единице.

Примечание - Единица измерения мН × м/мм2 использована из практических соображений (см., например, рисунок А.1 и таблицу А.1).

В результате исследований установлено, что способность материала сопротивляться прониканию в него частиц Pres, мН × м/мм2, представляющая собой удельную энергию частицы, передающуюся материалу при ее поглощении, может быть аппроксимирована выражением

|

|

(А.3) |

где fm, std - безразмерный коэффициент стойкости материала, из которого изготовлено ограждение (А.2.2), к воздействию эталонного ударника;

Rm - стойкость материала ограждения к разрыву, Н/мм2;

![]() -

безразмерный коэффициент растяжения материала до разрыва;

-

безразмерный коэффициент растяжения материала до разрыва;

t - толщина материала, из которого изготовлено ограждение, мм.

Таблица А.1 - Размеры эталонного ударника, его абсолютная и удельная энергия и импульс для скорости движения 20 м/с

|

Масса т, кг |

Диаметр D, мм |

Длина L, мм |

Скорость V, м/с |

Удельная

энергия |

Абсолютная

|

Импульс I, кг × м/с |

|

0,01 |

8,6 |

22,1 |

20 |

34 |

2 |

0,2 |

|

0,03 |

12,5 |

31,3 |

20 |

50 |

6 |

0,6 |

|

0,1 |

18,6 |

47 |

20 |

70 |

20 |

2 |

|

0,3 |

26,8 |

67,8 |

20 |

110 |

60 |

6 |

|

1 |

40,1 |

100,9 |

20 |

160 |

200 |

20 |

|

3 |

57,8 |

145,7 |

20 |

230 |

600 |

60 |

|

10 |

86,4 |

217,3 |

20 |

340 |

2000 |

200 |

Проверка способности материала сопротивляться прониканию в него частиц может быть проведена расчетным или экспериментальным путем.

При экспериментальной проверке выбирают потенциально наиболее слабое место ограждения и проводят удар эталонным ударником по плоскому образцу ограждения перпендикулярно к его поверхности. В зависимости от скорости движения эталонного ударника, которая может достигать 150 м/с, используют разное испытательное оборудование (см. приложение В).

Испытуемый образец ограждения должен иметь длину и ширину, превышающие диаметр используемого эталонного ударника по меньшей мере в десять раз. Кроме того, образец должен быть закреплен таким образом, чтобы в максимальной степени имитировать реальные условия.

Ударник может пробить материал ограждения насквозь, но должен быть пойман специальным устройством.

Стойкость материала к воздействию ударника (т. е. коэффициент fm, std) определяют в соответствии с рисунком А.3 и таблицей А.1.

Коэффициент проникающей способности частицы fP, rel определяют с использованием эталонного ударника, форму оголовка которого изменяют таким образом, чтобы он соответствовал форме исследуемой частицы.

А.2.3 Классификация изготовителем

Ограждение классифицируют по удельной энергии Pres, quаl, мН × м/мм2, в предположении справедливости следующего выражения:

|

|

(А.4) |

где Pres, qual - удельная энергия, поглощаемая при захвате частицы, мН × м/мм2;

SF, spec - безразмерный коэффициент запаса по удельной энергии (по умолчанию принимаемый равным 2).

А.2.4 Выбор пользователем

Пользователь может отнести ограждение к классу С по критерию удельной энергии, если максимальная проникающая способность Рcap, max, мН × м/мм2, для всех частиц, которые могут оторваться от ротора в процессе его балансировки, меньше или равна заявленному значению предельной стойкости материала ограждения:

|

Pcap, max £ Pres, qual , |

(А.5) |

где Pres, qual - стойкость материала, выраженная через удельную энергию при классификации ограждения, мН × м/мм2.

А.3 Критерий на основе абсолютной энергии

Абсолютная энергия частицы Eabs, Н × м, определяется выражением

|

(А.6) |

где т - масса частицы, кг;

v- скорость поступательного движения частицы, м/с.

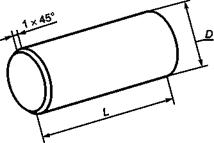

На рисунке А.4 показана зависимость абсолютной энергии от массы (от 0,01 до 10 кг) и скорости (от 6 до 100 м/с). Абсолютная энергия является критерием прочности крепления всего ограждения или отдельных его частей. После удара частицы по ограждению в нем не должно появляться никаких отверстий, через которые частица могла бы вылететь за пределы ограждения.

Справедливость этого условия особенно важна для стыков и оконных проемов в ограждении.

Рисунок А.4 - Зависимость абсолютной энергии от массы и поступательной скорости частицы

А.3.2 Проверка

Сопротивляемость защитного устройства к разрушению определяют экспериментально с использованием эталонного ударника (см. рисунок А.3 и таблицу А.1), скорость которого может быть от 10 до 30 м/с и выше.

Испытания проводят с помощью вертикальной трубы или пушки, устройство которой показано в приложении В. Мишенью бомбардировки может быть само ограждение в целом или отдельные его части, которые должны быть установлены также, как и в реальных условиях их применения. При этом в качестве конкретной цели выбирают то место мишени, попадание в которое способно нанести наибольшие разрушения.

Данные испытания проводят с целью определить прочность крепления всей конструкции ограждения в целом и отдельных его частей и не применяют для определения стойкости материала к проникновению в него частиц извне. Поэтому в случае если эталонный ударник в процессе испытаний проникает внутрь материала ограждения, его следует заменить ударником больших размеров и разгонять до меньшей скорости так, чтобы значение абсолютной энергии ударника оставалось неизменным.

А.3.3 Классификация изготовителем

Ограждение классифицируют по абсолютной энергии Eabs, qual, Н × м, в предположении справедливости следующего выражения:

|

|

(А.7) |

где Еаbs, adm - абсолютная энергия ударника, при которой он не производит недопустимых разрушений в процессе испытаний, Н × м;

SF, abs - безразмерный коэффициент запаса по абсолютной энергии (по умолчанию принимаемый равным 2).

А.3.4 Выбор пользователем

Пользователь может принять классификацию по критерию абсолютной энергии, предложенную изготовителем, если максимальная энергия Eabs, max, Н × м, для всех частиц, которые могут оторваться от ротора в процессе его балансировки, меньше или равна заявленной изготовителем:

|

Eabs, max £ Pabs, qual, |

(А.8) |

где Eabs, qual - значение абсолютной энергии, заявленное при классификации ограждения, Н × м.

А.4 Обозначение средств защиты класса С

Средства защиты класса С обозначают следующим образом:

|

С (значение Eabs. qual)/(значение Pres, qual), |

(А.9) |

где Eabs, qual - абсолютная энергия, значение которой заявлено при классификации ограждения, Н × м;

Pres, quаl -стойкость материала, выраженная через удельную энергию при классификации ограждения, мН × м/мм2.

Пример - Обозначение С 600/230 показывает, что для данного ограждения класса С заявленные максимальные значения по критериям абсолютной и удельной энергии равны, соответственно, 600 Н × м и 230 мН × м/мм2.

Примечание - Единицы измерения Н × м и мН × м/мм2 выбраны из соображений получения заявляемых значений для абсолютной и удельной энергии одного порядка.

А.5 Критерий на основе импульса

А.5.1 Общие положения

Импульс частицы I, кг × м/с, определяется выражением

|

(А.10) |

где т - масса частицы, кг;

v - скорость поступательного движения частицы, м/с.

При ударе частицы или оторвавшейся части ротора по ограждению часть импульса частицы передается ограждению, что может привести к его смещению и даже опрокидыванию.

А.5.2 Проверка

Устойчивость ограждения к передаваемому импульсу проверяют расчетным методом. При этом рассматривают наиболее неблагоприятный случай (обычно это большая масса, движущаяся с относительно невысокой скоростью).

Опрокидывание ограждения должно быть исключено. Допустимое смещение ограждения должно быть ограничено разумными пределами, четко определено и указано на плане установки балансировочного станка или ограждения.

При необходимости с целью избежать опрокидывания или смещения свыше допустимых пределов ограждение следует надежно закрепить.

А.6 Частицы с высокой скоростью

Если ожидаемая скорость движения частиц превышает 150 м/с, следует провести специальные испытания, в ходе которых частицы разгоняют до максимально возможной скорости.

А.7 Ограждения класса С для балансировочных станков общего назначения

Когда тип ротора заранее неизвестен (типичная ситуация для служб сервиса и ремонта), невозможно определить с достаточной точностью, риск каких видов будет сопровождать процедуру балансировки конкретного ротора. Рекомендуется при выборе подходящего ограждения использовать типичные данные для балансировочных станков разного размера, приведенные в таблице А.2.

Для каждого ротора, уравновешиваемого на данном станке, должна быть проведена оценка возможного риска. Если возможности ограждения превышают потенциальный риск всех видов, балансировку можно проводить. В противном случае принимают меры по снижению риска до приведения его в соответствие с характеристиками ограждения (например, уменьшают балансировочную скорость, изменяют метод балансировки) либо усиливают само ограждение.

Таблица А.2 - Балансировочные станки общего назначения. Предполагаемые ограждения класса С, когда источники риска не могут быть определены

|

Максимальная масса |

Заявленное значение |

Заявленное значение |

Обозначение ограждения |

|

1,5 |

2 |

30 |

С 2/30 |

|

8 |

6 |

50 |

С 6/50 |

|

50 |

20 |

70 |

С 20/70 |

|

250 |

60 |

110 |

С 60/110 |

|

1500 |

200 |

160 |

С 200/160 |

|

8000 |

600 |

230 |

С 600/230 |

|

50000 |

2000 |

340 |

С 2000/340 |

Приложение В

(рекомендуемое)

Оборудование для испытаний ограждения на удар

В.1 Пушка

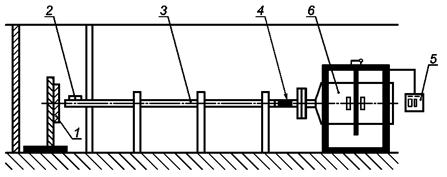

В.1.1 Конструкция

Пушка состоит из баллона со сжатым воздухом и ствольного канала, соединенных между собой с помощью фланцевого соединения (см. рисунок В.1). Через специальный клапан сжатый воздух подается отдельными порциями в канал, разгоняя ударник и направляя его к испытуемому объекту.

В.1.2 Работа оборудования

Воздухвпушкуподаетсяотвоздушногокомпрессора,скоростьдвиженияударника регулируется давлением и объемом сжатого воздуха.

Скорость ударника измеряют вблизи дульного среза ствольного канала с помощью велосиметра (например, бесконтактного датчика или фотоэлемента).

1 - объект

испытаний; 2 - датчик скорости; 3 - ствол пушки; 4 -

ударник; 5 - панель управления;

6 - баллон сжатого воздуха

Рисунок В.1 - Пример оборудования (пушка) для испытаний на удар

В.2 Вертикальная труба

При наличии трубы достаточной длины можно применять простой метод с использованием ускоренного движения ударника под действием силы тяжести. Максимально достижимая скорость ограничена высотой помещения. В случае если скорость движения ударника относительно невысока, ее измерение можно заменить расчетом.

Приложение С

(справочное)

Примеры классов защиты

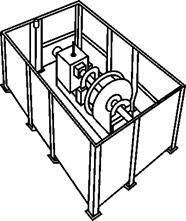

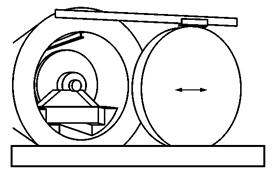

Примеры ограждений разных типов приведены на рисунках С.1 - С.6.

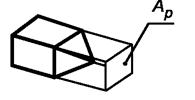

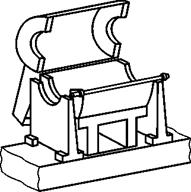

Рисунок С.1 - Ограждение для горизонтального балансировочного станка (класс защиты В)

Рисунок

С.2 - Кожух ротора для горизонтального балансировочного станка

(класс защиты В или С)

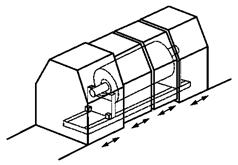

Рисунок

С.3 - Телескопический кожух, полностью охватывающий балансировочный станок

(класс защиты С)

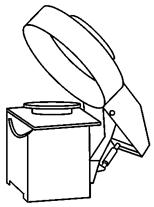

Рисунок С.4 - Кожух ротора для вертикального балансировочного станка (класс защиты В или С)

Рисунок

С.5 - Приямок с крышкой для высокоскоростного балансировочного станка

(класс защиты D, взрывозащищенный)

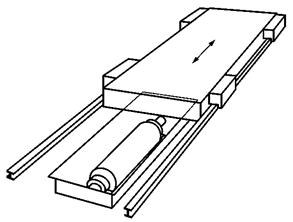

Рисунок

С.6 - Туннель с заслонкой для высокоскоростного балансировочного станка

(класс защиты D, взрывозащищенный)

Ключевые слова: балансировочный станок, безопасность, риск, ограждения, меры защиты, классы защиты