Технический комитет по стандартизации «Трубопроводная арматура и сильфоны»

(ТК

259)

Закрытое акционерное общество

«Научно-производственная

фирма «Центральное

конструкторское бюро арматуростроения»

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 009-2007

Арматура трубопроводная

ЭЛЕКТРИЧЕСКИЕ СОЕДИНИТЕЛИ ЭЛЕКТРОПРИВОДОВ

ДЛЯ АТОМНЫХ СТАНЦИЙ

Общие технические условия

НПФ

«ЦКПА»

2007 г.

Предисловие

1. РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» от 18 июня 2007 года № 43.

3. СОГЛАСОВАН:

ФГУП концерн «Росэнергоатом»;

ФГУП «Атомэнергопроект» (г. Москва);

ФГУП «СПбАЭП» (г. Санкт-Петербург);

ФГУП «НИАЭП» (г. Нижний Новгород);

ОАО «ЗЭиМ» (г. Чебоксары);

ЗАО «Тулаэлектропривод» (г. Тула);

ООО «Сплав - привод» (г. Великий Новгород);

ОАО «СКВ СПА» (г. Чебоксары);

АО «ЗПА Печки» (Чешская республика);

Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259).

4. ВВЕДЕН ВПЕРВЫЕ.

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ЭЛЕКТРИЧЕСКИЕ СОЕДИНИТЕЛИ ЭЛЕКТРОПРИВОДОВ ДЛЯ АТОМНЫХ СТАНЦИЙ Общие технические условия |

Дата введения: 01.09.2007

1 Область применения

Настоящий стандарт распространяется на специальные электрические соединители электроприводов для запорной, регулирующей, отсечной, предохранительной трубопроводной арматуры, всех классов безопасности по ПНАЭ Г-01-011-97, применяемой на атомных станциях.

2 Нормативные ссылки

2.1 В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 1491-80 Винты с цилиндрической головкой классов точности А и В. Конструкция и размеры.

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкции и размеры.

ГОСТ 6402-70 Шайбы пружинные. Технические условия.

ГОСТ 9833-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры.

ГОСТ 11371-78 Шайбы. Технические условия.

ГОСТ 11648-75 Шайбы упорные быстросъемные. Технические условия.

ГОСТ 11738-84 Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А. Конструкция и размеры.

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15151-69 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21493-76 Изделия электронной техники. Требования по сохраняемости и методы испытаний

ГОСТ 21962-76 Соединители электрические. Термины и определения

ГОСТ 23088-80 Изделия электронной техники. Требования к упаковке, транспортированию и методы испытаний

ГОСТ 23706-93 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 23784-98 Соединители низкочастотные, низковольтные и комбинированные. Общие технические условия

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

РД 50-204-87 Методические указания. Надежность в технике. Сбор и обработка информации о надежности изделий в эксплуатации. Основные положения

СТ ЦКБА 028-2007 Арматура трубопроводная. Периодические испытания. Общие требования

СТ ЦКБА 041-2008 Арматура трубопроводная. Входной контроль материалов, полуфабрикатов и комплектующих изделий

СТ ЦКБА 061-2010 Арматура трубопроводная. Временная противокоррозионная защита. Общие требования к выбору средств и методам защиты

EN 175301-801-2000 Гармонизированная система оценки качества электронных компонентов. Частные технические условия: Прямоугольные соединители высокой плотности, круглые снимаемые беспаечные контакты

ПНАЭ Г-7-008-89 Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-01-011-97 Общие положения обеспечения безопасности атомных станций ОПБ-88/97

ПУЭ Правила устройства электроустановок

3 Термины, определения и сокращения

3.1 В настоящем стандарте используются термины и определения по ГОСТ 16504, а также следующие термины по ГОСТ 21962 и НП-068-05:

3.1.1 электрический соединитель: Электротехническое устройство, предназначенное для механического соединения и разъединения электрических цепей, состоящее из двух или более частей (вилки, розетки), образующих разъемное контактное соединение.

3.1.2 специальный электрический соединитель: Электрический соединитель, выполненный с учетом требований, специфических для определенной отрасли народного хозяйства или для определенного назначения

3.1.3 розеточная часть электрического соединителя: Часть электрического соединителя с гнездовыми контактами

3.1.4 вилочная часть электрического соединителя: Часть электрического соединителя со штыревыми контактами

3.1.5 извлекаемый контакт электрического соединителя: Контакт-деталь, конструкция которой позволяет вставлять ее в изолятор и извлекать из изолятора электрического соединителя при монтаже и эксплуатации

3.1.6 кабельный ввод: Деталь или сборочная единица, предназначенная для закрепления кабеля или жгута проводов и обеспечивающая герметичность от воздействия внешней среды внутренней полости соединителя и защиту хвостовиков электрического соединителя от механических усилий

3.1.7 сочленяемость частей электрического соединителя: Приведение частей электрического соединителя в положение, обеспечивающее правильное их сочленение

3.2 В настоящем стандарте использованы следующие сокращения и обозначения:

АС - атомная станция;

ЗИП - запасной инструмент и принадлежности;

КД - конструкторская документация;

НД - нормативная документация;

ОКР - опытно-конструкторские разработки;

ОТК - отдел технического контроля;

ТЗ - техническое задание;

ТУ - технические условия;

РЭ - руководство по эксплуатации;

ЭИМ - электрический исполнительный механизм;

ЭМП - электромагнитный привод.

4 Технические требования

4.1 Электрические соединители должны соответствовать требованиям настоящего стандарта, ТУ на конкретное изделие, КД, утвержденной в установленном порядке. Необходимость разработки ТУ на изделие определяет разработчик КД.

4.2 Типы, основные параметры электрических соединителей, условия их эксплуатации, габаритные, установочные и присоединительные размеры должны соответствовать КД и НП-068-05.

4.3 Климатическое исполнение по ГОСТ 15150 должно соответствовать требованиям заказчика. При изготовлении и поставке электрических соединителей на экспорт, в том числе в страны с тропическим климатом, кроме настоящего стандарта необходимо руководствоваться ГОСТ 15151 и указаниями дополнительных требований к НП-068-05.

(Измененная редакция. Изм. № 2)

4.4 Степень защиты от внешних воздействий должна быть установлена в технических условиях на электрические соединители конкретного типа, но не ниже IP 55 ГОСТ 14254. Для электроприводной арматуры степень защиты электрических соединителей должна быть та же, что и привода в целом.

4.5 Электрические соединители должны состоять из двух вилочно-розеточных частей, для силовой цепи и цепей управления, сигнализации и диагностирования.

4.6 Питание электроприводов, ЭМП и ЭИМ, подключенных через электрические соединители должно осуществляться переменным током частотой 50 (60) Гц и напряжением:

- однофазной сети 220 (240) В;

- трехфазной сети 380/220 (415/240) В.

Электрические соединители должны выдерживать допустимое отклонение частоты ±2 %, допустимое отклонение напряжения питания от плюс 10 % до минус 15 %.

Исполнение электрических соединителей должно предусматривать использование в сети постоянного напряжения 220+22-44 В при условии его согласования с эксплуатирующей организацией.

4.7 Электрические соединители должны позволять вести монтаж необходимых схем сигнализации и управления в соответствии с НП-068-05.

4.8 Электрические соединители, предназначенные для эксплуатации в комплекте с электрическими устройствами в системах безопасности АС, должны быть:

- устойчивы к окружающей среде, дезактивирующим растворам и сейсмическим воздействиям в не меньшей степени, чем комплектуемые ими электроприводы;

- иметь показатели долговечности не ниже чем комплектуемые ими электроприводы;

- удовлетворять требованиям ТУ и КД на эти электроприводы.

4.9 Электрические соединители, применяемые с электрическими устройствами систем, важных для безопасности, должны быть огнестойкими и/или не распространять горение и должны отвечать требованиям соответствующей НД.

Кабельные вводы электрических соединителей, применяемые с электрическими устройствами всех систем должны быть огнестойкими и/или не распространять горение.

4.10 Сопротивление изоляции электрических цепей по отношению к корпусу соединителя и между собой при температуре (20 ± 5) °С и влажности от 30 до 80 % должно быть не менее 20 МОм. Сопротивление изоляции цепей в наиболее сложных условиях работы должно быть не менее 0,3 МОм (непосредственно после испытания в режиме «большая течь» в течение 10 ч). Сопротивление изоляции электрических цепей при воздействии факторов окружающей среды (температуры и влажности) должно быть указано в ТУ.

4.11 Изоляция электрических цепей по отношению к корпусу и между собой при температуре (20 ± 5) °С и влажности от 30 до 80 % должна в течение 1 минуты выдерживать испытательное напряжение синусоидального переменного тока частотой 50 Гц. Эффективные значения испытательных напряжений должны выбираться в зависимости от номинального напряжения цепи согласно таблице 2.

Таблица 2

|

Номинальное |

Испытательное |

|

до 60 |

500 |

|

свыше 60 и до 130 |

1000 |

|

свыше 130 и до 250 |

1500 |

|

свыше 250 и до 660 |

по соответствующему нормативному документу |

Требования к электрической прочности изоляции электрических цепей при воздействии факторов окружающей среды (температуры и влажности) должны указываться в ТУ на изделие.

4.12 Электрические соединители должны быть работоспособны в условиях воздействия:

- температуры - от плюс 5 °С до плюс 150 °С;

- давления абсолютного - до 0,5 МПа;

- относительной влажности - до 100 %;

- ускорений от возможных сейсмических воздействий до 8,25 g в произвольном направлении, в спектре частот от 2 до 33 Гц.

4.13 Вероятность безотказной работы (при достоверности 0,95) на 1000 часов работы должна быть не менее 0,999.

4.14 Электрический соединитель может поставляться отдельно или в комплекте с электроприводом или ЭИМ, при этом комплектация ответной частью соединителя для подключения внешних цепей обязательна.

4.15 Покупные изделия и детали электрического соединителя должны:

- соответствовать НД и ТУ предприятия-поставщика и сопровождаться соответствующей документацией;

- храниться изготовителем в закрытых помещениях в соответствии с ТУ на эти изделия.

Резиновые покупные детали, узлы и изделия должны подвергаться выборочному входному контролю на отсутствие повреждений, обмеру и проверке сопроводительной документации в соответствии с ГОСТ 24297 и СТ ЦКБА 041.

Запуск изделий в производство без входного контроля не разрешается.

(Измененная редакция. Изм. № 1)

4.16 Электрические соединители и их комплектующие, а также ЗИП должны быть взаимозаменяемы.

5 Требования к конструкции

5.1 Электрические соединители должны состоять из двух основных частей: крышки и корпуса соединителя. Основные габаритные и присоединительные размеры должны соответствовать, указанным в приложениях А, Б.

5.2 В крышке должна быть предусмотрена возможность подключения четырех кабелей через герметичные кабельные вводы для подвода кабелей питания, управления, сигнализации и диагностирования.

Рисунок рекомендуемого кабельного ввода приведен в приложении В.

Поставка крышки должна осуществляться в комплекте с герметичными заглушками в отверстиях для кабельных вводов.

При поставке электрического соединителя в составе электропривода, на внутренней стороне крышки должна быть расположена схема внутренних соединений всех элементов электрической части арматуры.

5.3 Габаритные и присоединительные размеры крышки и корпуса электрического соединителя указаны в приложении А, габаритные и присоединительные размеры контактных групп указаны в приложении Б.

5.4 Штыри обжимные переходника и гнезда обжимные для цепи управления и сигнализации должны соответствовать размерам, указанным на рисунках Б.3, Б.4 приложения Б. При этом диаметр D5 выбирается в соответствии с таблицей Б.1 приложения Б. Контакты должны располагаться на подпружиненном креплении, в соответствии с рисунком А.5 приложения А. Обозначения рекомендуемых вилочной и розеточной частей, штыря обжимного и гнезда обжимного приведены в приложении Г.

5.5 Вилочная и розеточная части электрического соединителя должны соответствовать требованиям EN 175301-801.

5.6 Крепежные детали (винты, гайки, шайбы) должны соответствовать следующим стандартам: ГОСТ 1491, ГОСТ 11738, ГОСТ 5915, ГОСТ 11371, ГОСТ 11648, ГОСТ 6402.

5.7 Уплотнительные кольца должны соответствовать ГОСТ 9833.

5.8 Электрические подключения должны быть выполнены в соответствии со схемами приложений Д, Е.

6 Комплектность

6.1 В комплект поставки должны входить:

- электрический соединитель в собранном виде;

- специнструмент для монтажа (по требованию заказчика);

- паспорт на электрический соединитель;

- РЭ со схемами электрических подключений.

6.2 Поставка предусмотренных технической документацией запасных частей производится в соответствии с договором (контрактом) поставки.

6.3 РЭ допускается поставлять на партию электрических соединителей, поставляемых в один адрес, но не менее одного экземпляра на 10 изделий.

6.4 Допускается объединять РЭ с паспортом.

7 Правила приемки

7.1 Правила приемки соединителей должны соответствовать требованиям ГОСТ 23784 и настоящего стандарта.

7.2 Каждый электрический соединитель должен быть проверен ОТК предприятия-изготовителя. На принятые и выдержавшие испытания электрические соединители ОТК ставит свое клеймо рядом с табличкой.

7.3 Серийные электрические соединители подвергаются следующим испытаниям:

- приемо-сдаточным;

- периодическим;

- типовым.

7.4 Состав приемо-сдаточных и периодических испытаний должен соответствовать таблице 3.

Таблица 3 - Состав приемо-сдаточных и периодических испытаний

|

Наименование проверки и испытания |

Испытания |

||

|

приемосдаточные |

периодические |

||

|

1 |

Контроль внешнего вида, а также других требований, проверяемых визуальным контролем и техническим осмотром |

+ |

+ |

|

2 |

Контроль качества маркировки |

+ |

+ |

|

3 |

Контроль поляризации и взаимозаменяемости |

+ |

+ |

|

4 |

Контроль прочности крепления контактов в изоляторе |

+ |

+ |

|

5 |

Контроль вставления и извлечения извлекаемых контактов |

+ |

+ |

|

6 |

Измерение сопротивления изоляции |

+ |

+ |

|

7 |

Контроль электрической прочности изоляции повышенным напряжением |

+ |

+ |

|

8 |

Контроль присоединительных размеров |

+ |

+ |

|

9 |

Контроль габаритных размеров |

- |

+ |

|

10 |

Контроль качества монтажа токоведущих частей |

+ |

+ |

|

11 |

Контроль усилия сочленения и (или) расчленения соединителей |

+ |

+ |

|

12 |

Проверка степени защиты |

- |

+ |

|

Примечания. 1. + испытание проводится; - испытание не проводится; 2. Испытаниям по пунктам 1, 3, 6 подвергаются все электрические соединители. Испытаниям по остальным пунктам подвергается по одному электрическому соединителю из партии в 50 штук, изготовленных в течение одного месяца. |

|||

7.5 Испытания на радиационную стойкость и работоспособность в аварийных режимах (кроме испытаний на сейсмостойкость) проводятся предприятием-изготовителем в объеме требований настоящего стандарта, ТУ на конкретное изделие и другой технической документации.

Испытания на сейсмостойкость, радиационную стойкость и работоспособность в аварийных режимах проводятся одноразово, в составе электроприводов на стадии ОКР по методике, согласованной с испытательной организацией и заказчиком.

7.6 Приемо-сдаточные испытания проводит ОТК или специальное подразделение предприятия-изготовителя с целью проверки параметров электрических соединителей требованиям настоящего стандарта и технической документации.

Испытания проводятся по ТУ или КД с учетом требований настоящего стандарта.

7.7 Периодическим испытаниям подвергаются электрические соединители, выдержавшие приемо-сдаточные испытания и принятые ОТК предприятия-изготовителя, с целью контроля стабильности принятой предприятием технологии изготовления электрических соединителей и возможности продолжения их выпуска.

Периодические испытания электрических соединителей проводятся по программе периодических испытаний, разработанной в соответствии с СТ ЦКБА 028 и настоящего стандарта.

Периодические испытания электрических соединителей проводят не реже одного раза в три года.

Объем выборки должен составлять не менее десяти электрических соединителей. Допускается подтверждение показателей надежности производить по результатам подконтрольной эксплуатации или по результатам сбора информации об эксплуатационной надежности электрических соединителей в соответствии с РД 50-204-87.

7.8 Типовые испытания должны производиться при изменении конструкции или технологии изготовления электрических соединителей, если эти изменения могут повлиять на технические характеристики изделия.

7.9 Состав типовых испытаний определяется характером вносимых изменений и особенностями конструкции привода.

7.10 Сбор информации, подконтрольная эксплуатация, периодические и типовые испытания должны производиться предприятием-изготовителем по программе и методике испытаний, утвержденной в установленном порядке.

7.11 Выдержавшими испытания считаются электрические соединители, у которых значения контролируемых параметров соответствуют указанным в технических условиях.

Если при периодических испытаниях электрические соединители не удовлетворяют требованиям хотя бы одного из пунктов технических условий, то испытания производятся повторно; повторным испытаниям подвергается удвоенное количество образцов.

Если по результатам повторных испытаний электрические соединители не соответствует требованиям технических условий, то выпуск их должен быть прекращен до установления причин неисправностей и их устранения.

8 Методы испытаний

8.1 Контрольно-измерительная аппаратура и испытательные стенды должны быть проверены на соответствие паспортам или другим техническим документам, содержащим основные параметры этого оборудования. Для проверки электрических соединителей запрещается применять средства измерения с истекшим сроком обязательных метрологических поверок (калибровок).

8.2 Помещения, в которых производятся испытания, должны исключать возможность загрязнения электрических соединителей, стендов и приборов.

8.3 Технический персонал, производящий испытания, должен:

- пройти инструктаж по технике безопасности;

- знать устройство стендов, на которых производятся испытания;

- изучить техническое описание и инструкцию по эксплуатации испытываемых электрических соединителей.

8.4 При внешнем осмотре проверяется:

- комплектность;

- соответствие изделия КД и ТУ;

- качество сборки и затяжки креплений;

- правильность вставления и извлечения извлекаемых контактов;

- наличие заглушек кабельных вводов;

- отделка (окраска и покрытие).

8.5 Габаритные и присоединительные размеры проверяются измерительными инструментами по ГОСТ 427 и шаблонами.

8.6 Замер сопротивления изоляции.

Сопротивление изоляции должно производиться мегомметром по ГОСТ 23706 с рабочим напряжением 500 В. Отсчет показаний проводить после того, как показания прибора стабилизируются.

Сопротивление изоляции должно быть не ниже значений, указанных в 4.11.

8.7 Проверку электрической прочности изоляции на соответствие требований 4.11 проводить на установке для проверки электрической прочности изоляции.

8.8 Проверку степени защиты электрических соединителей проводить по пунктам 13.4, 13.5, 14.2.5 ГОСТ 14254.

9 Маркировка, упаковка, транспортирование и хранение

9.1 Маркировка

9.1.1 К каждому электрическому соединителю должны быть прикреплена табличка с указанием:

- наименования или товарного знака предприятия-изготовителя;

- степени защиты оболочки IP (IP55);

- заводского номера;

- года изготовления;

- максимальных параметров напряжения:

а) для силовой сети - (415/240) В;

б) для цепи КИП-250 В.

9.2 Консервация

9.2.1 Принятые ОТК предприятия-изготовителя электрические соединители должны быть подвергнуты консервации.

9.2.2 Выбор консервационных смазок и технологии выполнения консервации электрических соединителей по СТ ЦКБА 061.

(Измененная редакция. Изм. № 1)

9.3 Упаковка

9.3.1 После консервации электрические соединители следует упаковывать. Конструкторскую документацию на тару разрабатывает предприятие-изготовитель электрических соединителей.

9.3.2 Упаковка электрических соединителей должна обеспечивать защиту продукции от повреждений и сохранность в процессе транспортирования и хранения.

9.3.3 К электрическому соединителю должен быть приложен в одном экземпляре упаковочный лист, заполненный и подписанный ОТК предприятия-изготовителя. Форму упаковочного листа разрабатывает предприятие-изготовитель электрических соединителей.

9.3.4 Комплектность поставки и качество упаковки проверяет ОТК предприятия-изготовителя.

9.3.5 Техническая документация должна быть вложена во влагонепроницаемый пакет, который упаковывается в одной таре с электрическими соединителями и крепится с внутренней стороны тары.

9.3.6 Маркировка транспортной тары по ГОСТ 14192.

На тару несмываемой черной краской следует нанести соответствующую отправительскую марку с указанием массы с тарой (брутто) и предохранительной надписи «верх» и «не кантовать», а на одну из боковых стенок ящика надписи:

- индекс изделия;

- количество изделий в ящике.

9.4 Транспортирование и хранение

9.4.1 Электрические соединители следует транспортировать в соответствии с требованиями ГОСТ 23088.

9.4.2 Электрические соединители следует хранить в соответствии с требованиями ГОСТ 21493.

10 Гарантии изготовителя (поставщика)

10.1 Изготовитель (поставщик) должен гарантировать соответствие электрических соединителей требованиям настоящего стандарта при соблюдении потребителем условий применения (эксплуатации) и хранения, установленных стандартом и РЭ.

10.2 Гарантийный срок эксплуатации - 18 месяцев со дня ввода в эксплуатацию, но не более 24 месяцев со дня отгрузки.

В контрактах на поставку могут быть установлены другие гарантийные обязательства.

11 Указания по эксплуатации и требования безопасности

11.1 Электрические соединители должны соответствовать требованиям безопасности по НП-068-05 и EN 175301-801, а также ГОСТ 12.1.004 и ГОСТ Р 53672.

(Изменённая редакция. Изм. № 2)

11.2 Монтаж, и обслуживание электрических соединителей должны производить лица, имеющие специальную подготовку, допуск к эксплуатации электроустановок напряжением до 1000 В и ознакомленные с руководством по эксплуатации.

11.3 При эксплуатации электрических соединителей должны соблюдаться требования безопасности и радиационная безопасность в соответствии ПНАЭ Г-7-008-89, ПНАЭ Г-01-011-97, ПУЭ.

11.4 Все работы по ремонту, настройке и монтажу электрических соединителей должны производиться при полностью снятом напряжении питания.

На щите управления во время работы с электроприводами и электрическими соединителями должна вывешиваться табличка «Не включать - работают люди».

11.5 Броня (оболочка, экран) кабелей должны быть заземлены при установке на объекте.

11.6 Разборку и сборку электрических соединителей производить только исправным специальным инструментом.

Перечень рекомендованного специального инструмента указан в приложении В.

Присоединение проводов к контактам силовой сети должно производиться винтом с моментом не более 1,2 Н·м отверткой размером 0,8×4,5;

Обжатие крышки и переходника должно осуществляться равномерно по всему периметру крест-накрест без дополнительных усилий.

11.7 Работы по расконсервации электрических соединителей производить в соответствии с требованиями инструкции по эксплуатации и СТ ЦКБА 061.

(Изменённая редакция. Изм. № 1)

11.8 Электрические соединители должны быть заземлены в соответствии ПУЭ «Правила устройства электроустановок». Заземляющий зажим должен соответствовать требованиям ГОСТ 21130.

Приложение А

(обязательное)

Габаритные и присоединительные размеры электрического соединителя

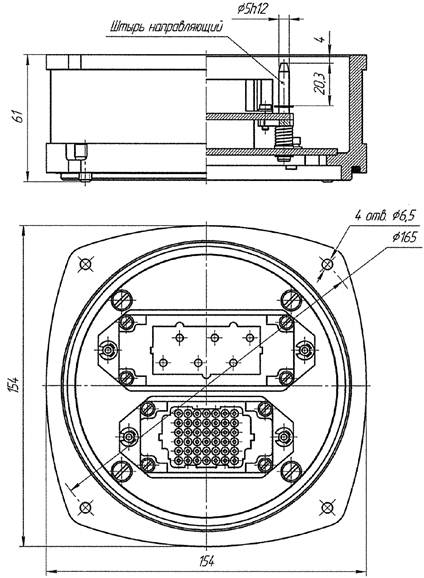

Корпус в сборе Крышка в сборе

Корпус в сборе Крышка в сборе

Рисунок А.1 - Общий вид электрического соединителя

Рисунок А.2 - Габаритные и присоединительные размеры

крышки

соединителя в сборе

Кабельные вводы выбираются в зависимости от диаметра используемого кабеля в соответствии с таблицей А.1. Рекомендуемая конструкция кабельного ввода приведена в приложении В.

Рисунок А.3 Крышка соединителя

Таблица А.1

|

Место установки электропривода и цепи |

Наружный диаметр кабеля по НП-068-05, мм |

|

|

1 |

Помещения обслуживаемые |

|

|

1.1 |

Цепи электродвигателя |

11 - 17 |

|

11 - 19 |

||

|

1.2 |

Цепи управления |

11 - 17 |

|

11 - 19 |

||

|

2 |

Под оболочкой |

|

|

2.1 |

Цепи электродвигателя |

13 - 17 |

|

2.2 |

Цепи управления |

15 - 23 |

Рисунок А.4 - Заглушка (рис. А.2)

Рисунок А.5 - Габаритные и присоединительные размеры корпуса соединителя

Приложение Б

(обязательное)

Присоединительные размеры контактов.

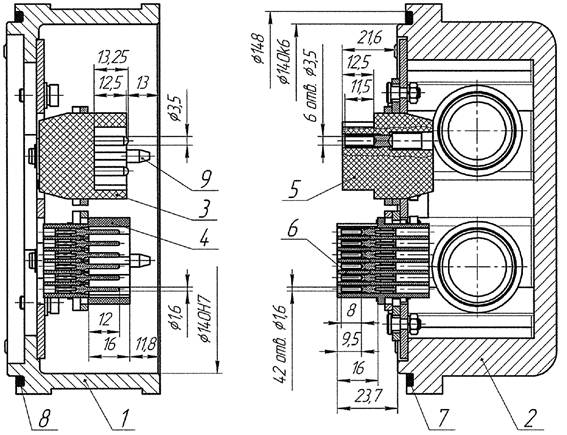

Рисунок Б.1 - Общий вид электрического разъема

с расположением контактных групп

1 -

Корпус соединителя;

2 - Крышка;

3 - Розетка силовая;

4 - Розетка цепей КИП;

5 - Вилка силовая;

6 - Вилка цепей КИП;

7, 8 - Кольца уплотнительные;

9 - Штырь направляющий

Рисунок Б.2 - Габаритные и присоединительные размеры контактных групп

Рисунок Б.3 - Извлекаемый контакт электрического соединителя (штырь обжимной)

Рисунок Б.4 - Гнездо извлекаемое обжимное

Таблица Б.1

|

D5, мм |

Длина зачистки конца провода, мм |

Обозначение провода по American Wire Gauge* |

|

|

0,14 - 0,37 |

0,90 |

8 |

AWG 26 - 22 |

|

0,5 |

1,10 |

8 |

AWG 20 |

|

0,75 |

1,30 |

8 |

AWG 18 |

|

1 |

1,45 |

8 |

AWG 18 |

|

1,5 |

1,75 |

8 |

AWG 16 |

|

2,5 |

2,25 |

6 |

AWG 14 |

|

* Приведено для справки и выбора обозначения гнезда и штыря по таблице Г.1. |

|||

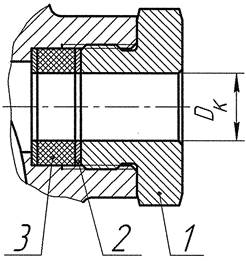

Приложение В

(рекомендуемое)

1 -

втулка нажимная;

2 - кольцо;

3 - уплотнитель;

Dк - наружный диаметр кабеля (см. таблицу А.1)

Рисунок В.1 - Кабельный ввод

Приложение Г

(рекомендуемое)

Перечень рекомендуемых

деталей и приспособлений, соответствующих

требованиям EN 175301-801 и НП-068-05.

Таблица Г.1

|

Наименование детали (приспособления) |

Условное обозначение |

Примечание |

|

|

1 |

Вилка для сети КИП |

Han 42DD TB 09 16 042 3001 |

Фирма «HARTING» |

|

2 |

Вилка для силовой сети |

Han 6 HsB TB 09 31 006 2601 |

Фирма «HARTING» |

|

3 |

Розетка для сети КИП |

Han 42DD TB 09 16 042 3101 |

Фирма «HARTING» |

|

4 |

Розетка для силовой сети |

Han 6 HsB TB 09 31 006 2701 |

Фирма «HARTING» |

|

5 |

Штырь обжимной |

0915 000 610X* |

Фирма «HARTING» |

|

6 |

Гнездо обжимное |

0915 000 620Х* |

Фирма «HARTING» |

|

9 |

Обжим ручной |

09 99 000 0021 |

Фирма «HARTING» |

|

10 |

Экстрактор |

09 99 000 0012 (с запасной частью 09 99 000 0004) или 09 99 000 0052 |

Фирма «HARTING» |

|

11 |

Толкатель |

09 99 000 0059 |

Фирма «HARTING» |

|

12 |

Инструмент для зачистки провода диаметром от 0,08 до 10 мм2 |

09 99 000 0159 |

Фирма «HARTING» |

|

* «Х» в графе «Условное обозначение» зависит от сечения используемого провода |

|||

Приложение Д

(рекомендуемое)

Схемы подключения

исполнительных механизмов

через электрические соединители

Рисунок Д.1 - Схема электрических соединений электропривода

Рисунок Д.2 - Схема подключения токового датчика

Рисунок Д.3 - Схема подключения резистивных датчиков

Приложение Е

(рекомендуемое)

Принципиальные

электрические схемы управления

электроприводом запорной арматуры

Е.1 Принципиальные электрические схемы управления электроприводом запорной арматуры приведены на рисунках Е.1 - Е.4. Обозначения элементов схем приведены в таблице Е.1.

Рисунок Е.1 Принципиальная электрическая схема управления электроприводом запорной арматуры исполнения для 220 В без уплотнения при открытии и закрытии

Рисунок Е.2 Принципиальная электрическая схема

управления электроприводом

запорной арматуры исполнения для 220 В с уплотнением при открытии

Рисунок Е.3 Принципиальная электрическая схема

управления электроприводом

запорной арматуры исполнения для 220 В с уплотнением при закрытии

Рисунок Е.4 Принципиальная

электрическая схема управления электроприводом

запорной арматуры исполнения для 220 В с уплотнением при открытии и закрытии

Таблица Е.1 - Обозначения элементов схем

|

Наименование |

|

|

M |

Электродвигатель |

|

SQC1 |

Концевой выключатель открытия |

|

SQT1 |

Концевой выключатель закрытия |

|

SQFC1 |

Выключатель ограничителя наибольшего момента (усилия) открытия |

|

SQFT1 |

Выключатель ограничителя наибольшего момента (усилия) закрытия |

|

SQC2 |

Путевой выключатель открытия (дополнительный) |

|

SQT2 |

Путевой выключатель закрытия (дополнительный) |

|

KM1 |

Магнитный пускатель закрытия |

|

KM2 |

Магнитный пускатель открытия |

|

HL1 |

Сигнальная лампа «Открыто» |

|

HL2 |

Сигнальная лампа «Уплотненное открытие» |

|

HL3 |

Сигнальная лампа «Закрыто» |

|

HL4 |

Сигнальная лампа «Уплотненное закрытие» |

|

QF1 |

Автоматический выключатель |

|

SB1 |

Кнопка управления «Открыть» |

|

SB2 |

Кнопка управления «Стоп» |

|

SB3 |

Кнопка управления «Закрыть» |

|

SB4 |

Кнопка управления «Разрешение» |

|

FU1 |

Предохранитель |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

1 |

10, 15, 16, 17. |

4, 5, 6, 7. |

- |

- |

36 |

Изм. № 1 |

Пр. № 10 от 06.03.12 |

с 01.06.2012 |

|

|

2 |

7, 16 |

5, 6 |

- |

- |

36 |

Изм. № 2 |

Пр. № 31 от 02.06.14 |

|

с 01.08.2014 |

От ЗАО «НПФ «ЦКБА»

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

Дыдычкин В.П. |

|

Первый

заместитель генерального директора - |

Тарасьев Ю.И. |

|

Заместитель

генерального директора - |

Ширяев В.В. |

|

Зам. Главного конструктора |

Дунаевский С.Н. |

|

Исполнители: |

|

|

Ведущий специалист отдела № 121 |

Козлов М.А. |

|

Начальник отдела № 128 |

Горелов В.А. |

|

От Смоленского филиала «Смоленскатомтехэнерго» ФГУП «Фирма «Атомтехэнерго» |

|

|

Директор «Смоленскатомтехэнерго» |

Блохин В.Н. |

|

Главный специалист |

Фридберг Э.И. |

|

Исполнители: |

|

|

Главный технолог УТД |

Сердюк А.В. |

|

Инженер 1 категории |

Дмитров М.М. |

|

СОГЛАСОВАНО: |

СОГЛАСОВАНО: |

|

ФГУП концерн «Росэнергоатом» Заместитель технического директора Письмо исх. № ЦА/ННД/245 Н.Н. Давиденко «19» апреля 2007 года |

ОАО «ЗЭиМ» Зам. директора БЦ Письмо исх. № 78/141-03 «20» июня 2007 года А.А. Попов |

|

ФГУП «Атомэнергопроект» Заместитель генерального директора - главный инженер Письмо исх. № 47-200/3694 В.Н. Крушельницкий «14» марта 2007 года |

ЗАО «Тулаэлектропривод» Технический директор Письмо исх. № 1273 «24» мая 2007 года С.Г. Шиляев |

|

ФГУП «СПбАЭП» Зам. генерального директора Письмо исх. № 81-20/08 В.Н. Кужин «08» июня 2007 года |

ООО «Сплав-привод» Генеральный директор Письмо исх. № 51/438 «05» июня 2007 года В.М. Плахотников |

|

ФГУП «НИАЭП» Заместитель главного инженера Письмо исх. № 47/2-3384 Д.В. Шкитилев «06» марта 2007 года |

ОАО «СКБ СПА» Руководитель предприятия Лист согласования вх. № 121-564 А.И. Яковлев «15» мая 2007 года |

|

Председатель ТК 259 __________________ «__» ______________ М.И. Власов |

АО «ЗПА Печки» Исполнительный директор Главный конструктор Лист согласования вх. 121-759 «17» июля 2007 года Йозеф Новак Дршка Павел |