|

Открытое акционерное общество |

РУКОВОДСТВО

по применению торкрет-бетона при возведении, ремонте

и восстановлении строительных конструкций

зданий и сооружений

Шифр М10.1/06

Москва 2007

|

«Утверждаю» Заместитель генерального директора Заслуженный строитель России кандидат технических наук _______________ С.М. Гликин «24» ____05____ 2007 г. |

Москва 2007

ПРЕДИСЛОВИЕ

Торкретирование - прогрессивный способ нанесения на обрабатываемую поверхность одного или нескольких слоев раствора или бетона из цемента, песка, щебня или гравия и воды, в том числе с возможностью применения традиционной арматуры или с возможностью использования в качестве армирующих компонентов металлических (преимущественно стальных) или неметаллических фибр, осуществляемого под давлением сжатого воздуха при производстве работ, связанных с возведением, ремонтом или восстановлением несущих и ограждающих строительных конструкций зданий и сооружений.

В результате нанесения раствора или бетона на поверхность под давлением образуется уплотненный слой торкрета, свойства которого отличаются от свойств обычного бетона или раствора. По сравнению с обычным бетоном торкрет обладает повышенной механической прочностью, морозостойкостью, водонепроницаемостью, лучшим сцеплением с поверхностью обрабатываемой конструкции.

Преимущество торкретирования перед другими методами состоит в полной механизации процессов, обычно требующих больших затрат труда, и в соединении в одной технологической операции транспортирования, укладки и уплотнения раствора или бетона.

Торкрет-бетон хорошо держится на потолках и стенах, не требует опалубки, его транспорт к рабочему участку не встречает затруднений, гибкий транспортный трубопровод легко проходит через узкие места, поэтому производство работ по торкретированию может осуществляться не только в свободном пространстве, но и в стесненных условиях.

С момента появления первого патента, имеющего отношение к регистрации метода торкретирования в 1911 г. и выданного в США Карлу Э. Эйкли, сам этот метод и оборудование для его осуществления претерпели значительную эволюцию, получив широкое распространение в разных странах.

Ранее в СССР были разработаны различные нормативно-технические источники, относящиеся, в частности, к технологическим правилам торкретирования кладки инженерных сооружений (ПТКБ ЦП МПС СССР - 1985 г.), к вопросам крепления выработок набрызг - бетоном (ВСН 126-90 / Минтрансстрой СССР, ВНИИ транспортного строительства. 1991 г.).

Настоящее «Руководство» рассматривает более широкий спектр применения торкрет-бетонных покрытий при возведении, ремонте и восстановлении строительных конструкций полифункционального назначения, в том числе с учетом экспериментальных и практических данных, полученных в отечественной и зарубежной практике.

Значительное внимание уделено технологическим вопросам получения и применения в строительной практике торкрет-фибробетона, особенностям создания защитных покрытий с использованием этого материала. Успех применения торкрет-фибробетона связан с оптимизацией параметров дисперсного армирования и зависит от характеристик используемых фибр: их прочности и объемного содержания в торкрет-бетоне, диаметра и длины фибр, соотношения между диаметром и длиной, профиля и качества их поверхности, обусловливающих анкеровку в бетонной матрице, а также от технологических приемов создания защитных покрытий. Применение фибр в качестве армирующих компонентов в торкрет-бетоне повышает его способность к пластической деформации, трещиностойкость, прочность при растяжении и изгибе, сопротивление к динамическим и огневым воздействиям, при этом частичное или полное исключение из сечения торкрет-бетонного покрытия традиционной стержневой арматуры создает предпосылки для снижения трудозатрат при производстве работ, сокращения сроков строительства.

В «Руководстве» формулированы требования к подбору исходных материалов для получения рассматриваемых покрытий (к бетону, стальным фибрам), а также рекомендации и правила, касающиеся технологии их нанесения. Представлены примеры различных вариантов конструктивных решений торкрет-бетонных и торкрет-фибробетонных покрытий применительно к подземным и наземным строительным объектам.

«Руководство» разработано в развитие ТУ 5745-001-16216892-06 «Торкрет-бетон - Технические условия». 2006 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее «Руководство» распространяется на производство работ по применению торкрет-бетона (ТУ 5745-001-16216892-06), наносимого на обрабатываемую поверхность методом воздушного распыления под давлением сухим или мокрым методом (см. Приложение 1) при возведении, ремонте и восстановлении строительных конструкций зданий и сооружений.

1.2. Покрытия, получаемые из торкрет-бетона должны соответствовать конструктивным решениям, представленным в утвержденной в установленном порядке проектной документации и удовлетворять требованиям нормативных источников, государственных стандартов и настоящего «Руководства».

1.3. Используемые для получения торкрет-бетона исходные материалы должны храниться в соответствии с требованиями стандартов или технических условий на эти материалы в закрытом помещении, предохраняющем их от атмосферных осадков.

1.4. Работы по устройству торкрет-бетонных покрытий должны выполняться специально обученными рабочими (операторами), имеющими удостоверения, устанавливающими их квалификацию.

1.5. Качество торкрет-бетонных покрытий должно систематически контролироваться и фиксироваться в журналах на производство работ и в актах по их приемке.

1.6. Содержание настоящего «Руководства» основывается на данных отечественного и зарубежного опыта производства работ по получению торкрет-бетонных (торкрет-фибробетонных) покрытий в практике строительства.

1.7. Требования настоящего «Руководства» должны соблюдаться при проектировании, при разработке задания на производство работ и непосредственно при производстве работ производителем, создающим торкрет-бетонные покрытия на строительном объекте.

2. ОБЛАСТИ ПРИМЕНЕНИЯ

2.1. Рассматриваемый в настоящем «Руководстве» торкрет-бетон (ТУ 5745-001-16216892-06) предназначается для устройства конструкционных несущих и защитных покрытий, наносимых на обрабатываемую поверхность (подложку) различного функционально-строительного назначения: поверхность скальной (горной) породы, опалубки, кирпичной кладки, бетона, земельного грунта или поверхность предварительно нанесенного слоя торкретбетона и др.

2.2. Покрытия из торкрет-бетона могут выполняться в виде неармированного или армированного металлической сеткой, фибрами, либо в виде комбинированного конструктивного решения, в том числе в сочетании с крепежными анкерными элементами.

2.3. Области применения торкрет-бетона предусматривают создание покрытий (см. п. 2.1) с использованием данного материала:

А. В процессе производства работ при возведении новых зданий и сооружений:

- Строительство резервуаров, емкостей, башен, в том числе питьевого водоснабжения.

- Гидроизоляция гидротехнических сооружений, туннелей и коллекторов.

- Строительство элементов гидротехнических сооружений.

- Реконструкция железнодорожных и автомобильных туннелей.

- Окончательная отделка штолен, туннелей, пещер, шахт.

- Нанесение поверхностных покрытий в штольнях и безнапорных водоводах с целью улучшения протекания жидкости.

- Крепление строительных котлованов.

- Крепление скальных стен и откосов.

- Подведение контропор и фундаментов под сооружения.

- Отделка и поверхностные покрытия при надземном строительстве.

- Усиление конструкций из кладки и бетона.

- Усиление стальных конструкций.

Б. При производстве работ, связанных с предупредительным ремонтом, с восстановлением конструкций зданий и сооружений:

- Защитные работы в подземных сооружениях.

- Огнеупорная облицовка.

- Антикоррозионная защита стальных конструкций.

- Восстановление защитного слоя бетона.

- Нанесение износоустойчивых покрытий.

- Восстановление профилей.

- Ремонт повреждений, вызванных износом, кислотами, газами, огнем, взрывами, морозами и чрезмерной нагрузкой.

- Реконструкция армированных покрытий.

- Устранение дефектов строительства бетонных сооружений.

- Ремонт туннельных покрытий и отделок.

- Ремонт мостов и подпорных стен.

- Ремонт гидротехнических сооружений.

2.4. «Руководство» содержит требования, касающиеся применения и контроля качества исходных материалов, технологических методов получения торкрет-бетонных покрытий, условий и порядка производства работ, в том числе с учетом размещения в получаемых покрытиях арматурных сеток, фибр, варианты конструктивных решений торкрет-бетонных покрытий, примеры их технического исполнения, требования по технике безопасности, правила контроля качества и приемку осуществляемых работ.

3. НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия.

МГСН 2.09-03 Защита от коррозии бетонных и железобетонных конструкций транспортных сооружений.

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

ГОСТ 22266-94 Цементы сульфатостойкие.

ГОСТ 965-89 Портландцемент белый.

ГОСТ 15825-80 Портландцемент цветной.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия.

ГОСТ 9757-90 Гравий. Щебень и песок искусственные пористые.

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия.

ГОСТ 24211-20023 Добавки для бетонов и строительных растворов.

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов.

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов.

ТУ 5743-048-02495332-96 Микрокремнезем.

ТУ 5716-001-18332866-03 Состав цементный защитный проникающего действия «Кальмафлекс».

ТУ 5745-001-16216892-06 Торкрет-бетон. Технические условия.

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия.

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства.

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГН 2.2.5.1313-03 Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны. Гигиенические нормы.

ГН 2.2.5.1314-03 Ориентировочные безопасные уровни воздействия вредных веществ в воздухе рабочей зоны. Гигиенические нормативы.

СанПин 2.2.2.1385-03 Гигиенические требования к предприятиям производства строительных материалов и конструкций.

ПРМЗ и МП № 90 О порядке проведения медицинских осмотров работников и медицинских регламентах допуска к профессии.

МЗ и CP № 83-04 Приказ № 83 от 16.08.04 Министерства здравоохранения и социального развития РФ. Об утверждении перечней и (или) опасных производственных факторов и работ, при выполнении которых проводятся предварительные и периодические медицинские осмотры, и порядка проведения этих осмотров.

СН 2.2.4/2.1.8.562-96 Шум на рабочих местах, в помещениях жилых, общественных зданий на территории жилой застройки.

СН 2.2.4/2.1.8.566-96 Производственная вибрация, вибрация в помещениях жилых и общественных зданий.

ГН 2.2.5.1314-03 Ориентировочные безопасные уровни воздействия вредных веществ в воздухе рабочей зоны.

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

ГОСТ 12.4.103-83 ССБТ. Одежда специальная защитная, средства индивидуальной защиты ног и рук.

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями.

ГН 2.1.6.1338-03 Предельно допустимые концентрации загрязняющих веществ в атмосферном воздухе населенных мест.

ГН 2.1.6.1339-03 Ориентировочные безопасные уровни воздействия загрязняющих веществ в атмосферном воздухе населенных мест.

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций.

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам.

ГОСТ 18105-86 Бетоны. Правила контроля прочности.

ГОСТ 12730.5-84* Бетоны. Методы определения водонепроницаемости.

ГОСТ 10060.0-95 Бетоны. Методы определения морозостойкости.

ГОСТ 28089-89 Конструкции строительные стеновые.

ГОСТ 28574-90 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные.

ГОСТ 27325-87 Детали и изделия из древесины и древесных материалов.

ГОСТ 12730.3-89 Бетоны. Методы определения водопоглощения.

ГОСТ 12730.1-78 Бетоны. Методы определения плотности.

ГОСТ 13087-78 Бетоны. Методы определения истираемости.

ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона.

ГОСТ 10181.1-81 Смеси бетонные. Методы определения удобоукладываемости.

ГОСТ 10181.4-81 Смеси бетонные. Методы определения расслаиваемости.

ВСН 126-90 Крепление выработок набрызг-бетоном и анкерами при строительстве транспортных тоннелей и метрополитенов. Нормы проектирования и производства работ.

4. ОПРЕДЕЛЕНИЯ

В настоящем «Руководстве» использованы термины с соответствующими определениями, приведенными в Приложении 1 (обязательное).

5. ИСХОДНЫЕ МАТЕРИАЛЫ

5.1. Для получения торкрет-бетона должны использоваться следующие основные компоненты: вяжущие, заполнители, добавки, затворитель-вода. При обосновании в состав торкрет-бетонной смеси могут быть введены также армирующие компоненты - фибры и для создания декоративной поверхности - пигменты.

5.2. Вяжущие.

В качестве вяжущего для торкрет-бетона могут быть использованы:

- портландцемент и шлакопортландцемент по ГОСТ 10178;

- сульфатостойкий цемент по ГОСТ 22266;

- белый портландцемент по ГОСТ 15825.

5.3. Заполнители.

В качестве заполнителей в торкрет-бетоне могут быть использованы:

- песок по ГОСТ 8736, ГОСТ 26633 и ГОСТ 9757;

- щебень или гравий по ГОСТ 8267;

- легкие заполнители по ГОСТ 9757.

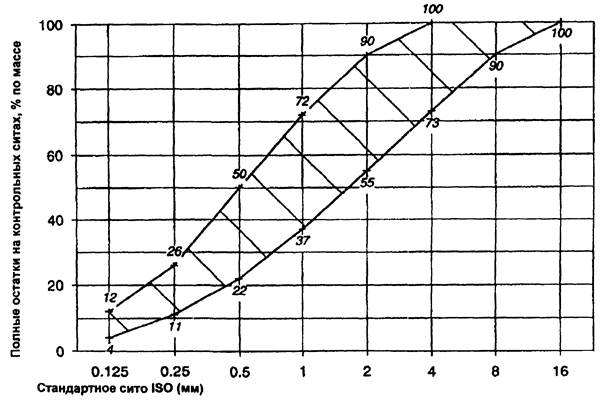

5.3.1. Гранулометрический состав заполнителей должен соответствовать графику рассева (см. рис. 1).

Рис. 1. Гранулометрический состав заполнителя для торкрет-бетона

5.3.2. Песок, используемый для получения торкрет-бетонной смеси должен иметь следующие характеристики:

· модуль крупности - не менее 2 (использование песка с модулем крупности менее 2 допускается при специальном обосновании);

· относительная влажность - не менее 2 % и не более 7 %.

Примечание. При относительной влажности менее 2 % процесс производства работ сопровождается большим выделением пыли, возникновением неблагоприятных условий для осуществления этих работ оператором-сопловщиком. При относительной влажности более 7 % возникают технологические трудности транспортирования сухой смеси в трубопроводе.

· предельное содержание глинистых частиц - до 0,5 %;

· содержание зерен фракций меньше 0,14 мм - до 10 %;

· предельное содержание фракций крупнее 5 мм - не более 5 %.

5.3.3. Максимальный размер крупных частиц заполнителей следует назначать с учетом технических характеристик используемого оборудования и толщины наносимого торкрет-бетонного покрытия: В покрытиях толщиной до 5 см максимальный размер зерен крупного заполнителя не должен превышать 10 мм.

5.3.4. Для получения торкрет-бетона следует использовать фракции заполнителя с гладкой округленной поверхностью. Применение фракций заполнителя на основе дробленых материалов не рекомендуется, поскольку форма их поверхности приводит к усложнению технологического процесса и транспортирования свежеприготовленной смеси в трубопроводе (в шлангах) торкрет установки, обусловливает ускоренный износ резиновых уплотнителей и самих трубопроводов, сокращая срок их службы, увеличивает опасность последствий при рикошете в процессе распыления торкрет-бетонной смеси.

5.3.5. Заполнители перед получением торкрет-бетонной смеси должны быть фракционированными и мытыми.

5.4. Добавки для торкрет-бетона.

В торкрет-бетон для достижения необходимых характеристик могут вводиться химические и минеральные добавки соответствующие требованиям ГОСТ 24211, в том числе:

- зола по ГОСТ 25818 и ГОСТ 25592;

- микрокремнезем по ТУ 7-249533-01-90;

- кальмафлекс по ТУ 5716-001-18332866-03.

Все добавки (пластификаторы, ускорители твердения, стабилизирующие и т.д.) должны соответствовать требованиям Технических условий, по которым они выпускаются.

5.5. Пигменты для окрашивания торкрет-бетона должны соответствовать требованиям Технических условий, по которым они выпускаются.

5.6. Металлическая и неметаллическая фибра, используемая в торкрет-фибробетоне должна соответствовать требованиям нормативных документов (ГОСТ или ТУ), по которым она выпускается.

5.7. Все материалы применяемые в изготовлении торкрет-бетона должны иметь Сертификаты соответствия системы ГОСТ и санитарно-эпидемиологические заключения.

В случае применения торкрет-бетона на объектах хозяйственно-питьевого водоснабжения все составляющие торкрет-бетон компоненты должны иметь соответствующее разрешение Роспотребнадзора.

5.8. Вода для приготовления торкрет-бетона должна соответствовать требованиям ГОСТ 23732.

5.8.1. Определение количества воды затворения при мокром методе торкретирования следует производить с учетом естественной влажности используемого заполнителя.

5.9. В качестве армирующих компонентов торкрет-фибробетонной смеси следует применять, как правило, стальные фибры, получаемые из проволоки, листа, сляба, расплава. Стальные фибры могут иметь круглую форму или другую конфигурацию поперечного сечения с приведенным диаметром df в пределах не более 0,4 - 0,6 мм и профилем (периодическим, волнистым, деформированным по концам или иным по длине, улучшающим анкеровку в торкрет-бетоне).

Приведенный диаметр фибры, ![]() где Sf - площадь поперечного сечения фибры.

где Sf - площадь поперечного сечения фибры.

5.10. При технико-экономическом обосновании для получения торкрет-фибробетонной смеси могут использоваться неметаллические фибры преимущественно полипропиленовые, стеклянные.

5.11. Соотношения между геометрическими параметрами используемых компонентов торкрет-фибробетонной смеси должны удовлетворять условиям:

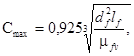

максимальный размер Cmax зерен крупного заполнителя в торкрет-фибробетоне определяется из выражения

но не более 10 мм, где df и lf - диаметр и длина, соответственно, используемых фибр; μfv - коэффициент фибрового армирования по объему;

Длина lf используемых фибр должна соответствовать следующим пределам

2Cmax ≤ lf ≤ 0,5Дш,

где Дш - диаметр трубопровода (шланга) для пневмотранспортирования торкрет-фибробетонной смеси к соплу.

При этом должно соблюдаться также условие 100df ≥ lf ≥ 50df, где df - приведенный диаметр фибр.

5.12. На поверхности фибры не должно быть смазки, кроме следов технологической смазки. Поверхностные дефекты фибры (риски, царапины), а также налет ржавчины не являются браковочными признаками.

5.13. Упаковка для фибр должна обеспечивать предохранение их от воздействия влаги при транспортировании и хранении. Масса фибр в одной упаковке должна быть 15 - 50 кг.

6. ТОРКРЕТ-БЕТОННЫЕ СМЕСИ, ТРЕБОВАНИЯ К ИХ СОСТАВУ И КАЧЕСТВУ ПОЛУЧАЕМОГО ТОРКРЕТ-БЕТОНА

6.1. Торкрет-бетон должен соответствовать требованиям ГОСТ 26633, МГСН 2.09-03, ТУ 5745-001-16216892-06 в отношении мелкозернистых бетонов, настоящему Руководству и изготавливаться в соответствии с технологическим регламентом (раздел...). Ответственность за использование и подбор состава торкрет-бетонной смеси, отвечающей нормируемым требованиям, проектной и технологической документации лежит на производителе торкрет-бетонных работ.

6.2. Выбор состава торкрет-бетонной смеси, в том числе в части заполнителей, воды и любых добавок или армирующего волокна, должен обеспечивать достижение всех технологических качеств и эксплуатационных характеристик, заданных для свежеуложенного и затвердевшего торкрет-бетона.

6.3 Минимальное содержание цемента в уложенном торкрет-бетоне должно быть 300 кг/м3.

6.4. Максимальное содержание минеральных добавок по табл. 6.1

|

Максимальное содержание |

|

|

Микрокремнезем |

15 % от веса портландцемента |

|

Зола |

30 % от веса портландцемента |

|

-"- |

15 % от веса портландцемента / цемента с добавкой зольной пыли |

|

-"- |

20 % от веса шлакопортландцемента |

|

Молотый гранулированный доменный шлак |

30 % от веса портландцемента |

6.5. Для торкрет-бетона установлены следующие классы по прочности на сжатие: В25, В30, В35, В40, В45, В50, В55, В60.

6.6. Для торкрет-бетона установлены следующие классы по прочности на растяжение при изгибе:

Btb 3,6; Btb 4,0; Btb 4,4; Btb 4,8; Btb 5,2; Btb 5,6; Btb 6,0.

6.7. В зависимости от требуемого класса торкрет-бетона по прочности на сжатие марку цемента следует назначать по табл. 6.2.

|

Марка цемента |

||

|

рекомендуемая |

допускаемая |

|

|

В25 |

400 |

500 |

|

В30 |

400 |

500 |

|

В35 |

500 |

600 |

|

В40 |

500 |

600 |

|

В45 |

550 |

600 |

|

В50 |

550 |

600 |

|

В55 |

600 |

550 |

|

В60 |

600 |

550 |

6.8. Прочность сцепления торкрет-бетона с основанием (в дальнейшем адгезия), на которое он наносится, должна соответствовать требованиям табл. 6.3, в которой указаны минимальные значения прочности сцепления с бетонной поверхностью и скальным грунтом в соответствии с пп.2.3.А и 2.3.Б.

|

Вид адгезионного соединения в соответствии с областью применения |

Вид обрабатываемой поверхности; минимальная прочность, МПа |

|

|

Бетон |

Скальный грунт |

|

|

п. 2.3.А |

2,0 |

0,5 |

|

п. 2.3.Б |

1,0 |

0,1 |

6.9. Водонепроницаемость торкрет-бетона характеризуется маркой по водонепроницаемости W, коэффициентом фильтрации и водопоглощением (косвенно) и должна соответствовать требованиям табл. 6.4.

|

4 |

6 |

8 |

10 |

12 |

|

|

Коэффициент фильтрации, см/с Кф |

7×10-9 |

2×10-9 |

6×10-10 |

1×10-10 |

6×10-11 |

|

Водопоглощение, % |

до 5,7 |

до 4,7 |

до 4,2 |

до 4,0 |

до 3,8 |

6.10. Морозостойкость торкрет-бетона характеризуется марками F50, F75, F100, F150, F200, F300, F400, F500, F600, F800, F1000.

Примечание: В зависимости от условий эксплуатации торкрет-бетона, марки по морозостойкости назначаются при испытаниях в пресной или соленой воде.

6.11. В зависимости от конкретных условий изготовления и эксплуатации торкретбетона в проекте могут быть предусмотрены и другие нормируемые показатели качества (истираемость, кавитационная стойкость, модуль упругости, плотность и т.д.), которые должны быть обеспечены при производстве торкрет-бетона.

6.12. В зависимости от проектных решений качество поверхности торкрет-бетона после набрызга и дополнительных работ по отделке должна отвечать требованиям ГОСТ 13015 или оставаться не обработанной.

6.13. Состав торкрет-бетонной смеси следует подбирать по массе в соответствии с методикой, приведенной в ВСН 126-90 / Минтрансстрой СССР с учетом технических параметров исходных материалов, используемых для этой смеси.

6.14. Водоцементное отношение торкрет-бетона следует принимать в пределах от 0,4 до 0,5 (с учетом влажности заполнителей).

При определении необходимого количества воды следует учитывать, что оптимальная жесткость торкрет-бетонной смеси составляет от 20 до 60 с по ГОСТ 10181.1-81.

6.15. Расчетный (теоретический) состав торкрет-бетона необходимо корректировать по величине отскока путем проведения контрольных нанесений материала согласно методике, приведенной в ВСН 126-90.

Рекомендуется величину отскока принимать не более 20 % от массы сухой смеси при нанесении на вертикальные стены и 30 % - при нанесении на свод. В случае получения отскока больше приведенных величин состав торкрет-бетона следует изменять в сторону уменьшения размера крупного заполнителя.

Наиболее экономичным составом торкрет бетона будет такой, когда при наименьших значениях расхода цемента и величины отскока достигается проектная прочность покрытия.

7. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ И НАНЕСЕНИЯ ТОРКРЕТ-БЕТОНА НА ОБРАБАТЫВАЕМУЮ ПОВЕРХНОСТЬ

7.1. Приготовление сухой смеси

7.1.1. Сухую цементно-песчаную смесь приготавливают на стационарных растворных узлах или непосредственно на месте производства работ. Централизованное приготовление целесообразно при обслуживании нескольких торкрет-машин, при работе без добавок или с жидкими добавками, а также в стесненных условиях. В случае централизованного приготовления смеси схема технологической установки упрощается (отпадает необходимость в смесителе), а ее размеры уменьшаются.

7.1.2. Срок доставки и хранения приготовленной смеси не должен превышать 3 ч. Длительный промежуток времени между приготовлением и расходованием сухой смеси приводит к ее комкованию и снижению активности цемента.

7.1.3. При больших расстояниях от растворного узла до места производства работ, небольших объемах работ, а также при работе с порошкообразными добавками и с применением быстросхватывающихся и быстротвердеющих цементов смесь следует приготовлять на месте производства работ.

7.1.4. Состав сухой смеси для торкретирования необходимо выбирать в каждом конкретном случае в зависимости от условий эксплуатации и состояния обрабатываемой поверхности. Обычно применяют состав 1:3 - 1:4 (цемент-песок). Для покрытия поверхностей, подвергающихся ударному или истирающему действию, применяют состав 1:3, а если поверхность подвержена только атмосферному влиянию - состав 1:4. Состав сухой смеси, указанный в проекте, должен строго соблюдаться. Применять «отскок» для приготовления сухой смеси запрещается. Приготовленная сухая смесь перед применением должна быть просеяна через сито с отверстиями не более 8 мм.

7.1.5. Дозировать компоненты сухой смеси (цемент и песок) следует по массе. Приготавливают сухую смесь на месте производства работ в растворомешалках. При малых объемах работ (при площади торкретирования до 50 м2) сухую смесь допускается приготовлять вручную при условии тщательного перемешивания цемента и песка до получения однородной смеси.

7.1.6. На месте работ сухую смесь для предохранения от дождя следует хранить в емкости с плотно закрывающейся крышкой.

7.2. Подготовка поверхности, подлежащей торкретированию

7.2.1. Поверхность перед нанесением торкретного слоя должна быть очищена от грязи, пыли, краски, сажи, пятен мазута и других масляных пятен.

7.2.2. Выявленные путем простукивания отслаивающиеся части основного массива обрабатываемой поверхности должны быть удалены. Наплывы раствора и цементного молока, а также участки слабого бетона следует удалять.

7.2.3. Поверхности бетона с образовавшейся цементной пленкой, а также гладко затертые и зажелезненные поверхности тщательно обрабатывают для придания им шероховатости с целью увеличения прочности сцепления торкрета с основанием. Обработку поверхности ведут химическим травлением, скребками, металлическими щетками, зубилами, при пескоструйном способе используют цемент-пушку. Очищать струей песка мокрые или фильтрующие поверхности запрещается.

7.2.4. Поверхность, имеющую раковины глубиной 5 см, выветрившиеся и дефектные ее части следует расчистить с устройством насечек на «здоровой» поверхности. Для предотвращения скапливания «отскока» края раковин должны быть расчищены с наклоном наружу под углом 45°. Углы и ребра следует закруглять. Раковины глубиной более 5 см с размером сторон на поверхности более 10 - 12 см следует предварительно расчистить и после продувки и промывки заделать жестким раствором состава 1:3 (по массе).

7.2.5. При торкретировании по металлической сетке, а также при торкретировании железобетонных поверхностей, имеющих отколы защитного слоя, арматура должна быть очищена от грязи и ржавчины.

7.2.6. Обработанная поверхность перед нанесением торкретной смеси должна быть продута сжатым воздухом и промыта напорной струей воды. Продувку и промывку выполняют непосредственно перед торкретированием при помощи сопла цемент-пушки при давлении 0,2 - 0,3 МПа. Подготовленная поверхность должна быть предохранена от повторного загрязнения.

Наносить торкрет на неувлажненную поверхность нельзя, так как при этом происходит отсасывание воды из свежеуложенного материала, что резко снижает адгезию и прочность торкрета.

7.2.7. При наличии фильтрации или сосредоточенных течей на поверхности воду отводят с помощью наружного дренажа (метод «шланга»). При этом в местах течей пробуриваются шпуры глубиной 10 - 20 см, в которые устанавливают водоотводные трубки диаметром 12 - 19 мм, соединенные с резиновыми шлангами. Располагают шланги в специальных каналах, устраиваемых по поверхности, и заделывают с помощью быстросхватывающегося цементного теста.

7.2.8. При нанесении торкрета на поверхность с отрицательной температурой следует предварительно очистить ее от кусков льда, продуть сжатым воздухом и при необходимости обработать струей песка. Промывать поверхность водой во избежание образования ледяной корки не следует.

7.2.9. Для получения торкрет-бетонных покрытий с повышенными показателями морозостойкости не следует применять заполнители с низким сопротивлением к отрицательным температурам, при этом в составе торкрет-бетонной смеси необходимо уменьшать содержание крупного заполнителя и ограничивать максимальную величину его зерен до 10 или 5 мм.

7.2.10. Армирование торкрета традиционной арматурой производится следующим образом. На всей поверхности, подлежащей торкретированию, пробиваются отверстия диаметром 16 - 20 мм и глубиной 150 - 250 мм на расстоянии 400 - 500 мм одно от другого, в которые на цементном растворе заделывают штыри (анкеры) диаметром 8 - 10 мм с загнутыми концами. Вместо штырей могут быть использованы также болты и путевые костыли. К анкерам вязальной проволокой прикрепляют арматуру диаметром 3 - 6 мм в виде сетки со стороной квадрата от 25 до 100 мм. Вместо отдельных прутков арматуры к анкерам может быть прикреплена готовая сетка, употребляемая при штукатурке стен. Сетку со стороной квадрата 100 мм устанавливают до начала торкретирования, с более частым расположением арматурных стержней - после нанесения первого слоя торкрета. Сетку следует устанавливать не ближе 10 мм от поверхности основания.

7.3. Нанесение торкрета

7.3.1. Производство работ при торкретировании производится при температуре массива конструкции и воздуха не ниже 5 °С. В случае более низких температур в состав сухой смеси или в воду затворения следует вводить противоморозные добавки в соответствии с требованиями настоящего «Руководства» и ТУ 5745-001-16216892-06 «Торкрет-бетон. Технические условия».

7.3.2. Перед нанесением торкрета необходимо проверить состояние подготовленной к торкретированию поверхности конструкции. Если промывка производилась заблаговременно и поверхность высохла, то до нанесения первого торкретного слоя промывку следует повторить.

7.3.3. Основным условием получения торкрета хорошего качества является соблюдение правильной технологии его нанесения. Параметры режима торкретирования (давление в шланге, скорость вылета торкрета из сопла, водоцементное отношение, расстояние между соплом и торкретируемой поверхностью) оказывают большое влияние на конечные физико-механические и эксплуатационные характеристики нанесенного слоя (сцепление нанесенного слоя с основанием, прочность слоя на сжатие, его водонепроницаемость, плотность и количество «отскока»).

7.3.4. Рабочее давление в цемент-пушке (принципиальная схема комплекта оборудования для метода сухого торкретирования - Приложение 2) в зависимости от конструкции машины, расстояния от цемент-пушки до торкретируемой поверхности и длины материальных шлангов должно быть в пределах от 0,2 до 0,6 МПа. Давление в водяном баке должно быть на 0,05 - 0,1 МПа больше рабочего давления в цемент-пушке. Во время торкретирования давление воздуха в цемент-пушке и давление воды в водяном баке должно быть постоянным.

7.3.5. Скорость вылета струи материала выбирают в зависимости от диаметра сопла и его расстояния до торкретируемой поверхности. Оптимальная скорость выхода, позволяющая получить наибольшую прочность покрытия, находится в пределах 140 - 170 м/с.

7.3.6. В начале работ, а также после каждого перерыва в работе подачу воды в сопло следует регулировать с помощью крана, расположенного на водопроводящем трубопроводе. Необходимое количество подаваемой воды определяют визуально путем пробного нанесения торкретной смеси на специальный щит, установленный недалеко от торкретируемой поверхности. Правильно увлажненная торкретная масса имеет при выходе из сопла форму «факела» из смеси одинакового цвета, а поверхность торкрета - жирный блеск. При недостатке воды в смеси на поверхности торкрета появляются сухие пятна и полосы и у места торкретирования скапливается много пыли. Избыток воды приводит к оплыванию смеси и образованию «мешков» на поверхности.

При правильной подаче воды к соплу «отскок» материала от торкретируемой поверхности основания при нанесении первого слоя раствора составляет 30 - 35 %, затем по мере увеличения толщины покрытия количество «отскока» снижается.

7.3.7. Торкретируют поверхность послойно. При нанесении первого слоя сопло должно находиться на расстоянии 80 - 100 см от торкретируемой поверхности. Последующие слои наносят при меньшем расстоянии между соплом и поверхностью, но оно не должно быть менее 50 см.

7.3.8. Число слоев при нанесении торкретного покрытия и толщина каждого слоя зависят от толщины покрытия и определяются проектом. Минимальная толщина слоя торкретного покрытия составляет 5 - 7 мм. Обычно толщина слоя наносимого торкрета составляет 20 - 40 мм, при этом торкретное покрытие общей толщиной более 20 - 25 мм необходимо укладывать не менее чем в два слоя, так как один слой такой толщины при нормальном количестве воды начинает оплывать. Увеличение числа слоев торкрета, наносимых последовательно, улучшает водонепроницаемость покрытия, но вызывает удорожание работ.

7.3.9. Сопло при работе следует непрерывно перемещать равномерно по спирали, держа его строго перпендикулярно торкретируемой поверхности. При торкретировании по арматуре сопло необходимо несколько наклонять, для того чтобы заполнить пустоты за арматурой.

Во избежание попадания воды из сопла в материальный шланг при перерывах в работе сопло следует держать насадкой вниз.

7.3.10. В целях повышения стабильности процесса нанесения торкрета и уменьшения образования пробок в шланге торкрет-машину следует располагать по возможности ближе к месту работ.

7.3.11. Торкретирование ведут горизонтальными полосами высотой 1 - 1,5 м по всей ширине поверхности.

Торкретирование вертикальных поверхностей следует производить снизу вверх, чтобы «отскок» падал на уже заторкретированную, несколько отвердевшую поверхность. Для соблюдения этого условия необходимо иметь остаточный фронт работ по длине вертикальной поверхности с тем, чтобы торкретирование вести отдельными горизонтальными полосами с постепенным переходом от нижних полос к вышележащим.

7.3.12. При торкретировании по металлической сетке слой торкрета должен покрыть металлическую сетку на 12 - 15 мм, причем выступающие концы штырей должны быть покрыты слоем толщиной около 8 - 10 мм. Необходимо следить за тем, чтобы торкрет не оплывал, так как это может привести к образованию пустот между прутьями арматуры, обнаружить и устранить которые крайне трудно.

7.3.13. Толщину слоя нанесенного торкрета следует проверять тонким шилом или проволокой, прощупывая свежий слой в нескольких местах. Избыточно нанесенный толстый слой торкрета в отдельных местах при необходимости должен быть срезан мастерком до схватывания раствора. В местах, где толщина слоя торкрета недостаточна, необходимо шилом делать пометки для дополнительного нанесения торкрета. Поверхность торкрета должна быть ровной и не иметь бугров или впадин больше 5 - 7 мм.

7.3.14. При производстве работ нельзя допускать скопления «отскока» в отдельных местах. «Отскок» по мере его накапливания следует убирать. Особенно тщательно необходимо следить за скоплением и своевременной уборкой «отскока» при торкретировании по сетке.

7.3.15. Затирку торкретного слоя производить не рекомендуется, так как качество торкрета при этом ухудшается. В случае особой необходимости (с учетом архитектурных требований) для получения гладкой поверхности следует нанести под затирку дополнительный слой толщиной 5 - 7 мм на мелком песке с тем, чтобы основные торкретные слои не были бы ослаблены. Затирку следует производить сразу же после нанесения дополнительного слоя (до начала схватывания цемента).

7.3.16. Каждый последующий слой торкрета с ускорителем схватывания следует наносить не ранее чем через 20 мин (на стены) и через 40 мин (на свод) после укладки предыдущего слоя во избежание деформации и нарушения структуры в свежеуложенном торкрете под воздействием струи. Если последующий слой наносят с перерывом более 2 ч (при положительной температуре окружающей среды), то предыдущий слой следует увлажнять распыленной струей воды. При отсутствии в смеси ускорителей схватывания и твердения интервалы времени между нанесением отдельных слоев должны составлять не менее 4 ч. Если перерыв превысит 4 ч, поверхность следует продуть и промыть. В случае загрязнения торкретируемой поверхности ее необходимо очистить от грязи, а также продуть и промыть.

7.3.17. Поверхности, фильтрующие воду, следует торкретировать после устранения течей, так как вследствие фильтрации торкрет может отслоиться от ремонтируемой поверхности.

7.3.18. Наносить торкрет на поверхность с наличием щелей, трещин и раковин больших размеров, снижающих прочность сооружений, запрещается.

Не рекомендуется заделывать торкретом узкие щели, так как в таких местах трудно добиться хорошего качества уплотнения торкрета. В этих случаях перед торкретированием необходимо либо раскрыть (расширить) трещины, либо их заделать.

7.3.19. После окончания работ, а также при длительном перерыве (более 40 мин) торкрет-машина и материальный шланг должны быть тщательно продуты воздухом, а сопло и смесительная камера разобраны, промыты и просушены.

7.3.20. В процессе производства торкретных работ следует вести журнал, являющийся основным документом при приемке работ. Журнал заполняют по окончании каждой смены. Форма журнала приведена в приложении 2.

7.4. Уход за торкретным покрытием

7.4.1. Торкрет в период схватывания и твердения должен быть предохранен от замораживания, высыхания, механических повреждений и химических воздействий: в течение 6 ч-при применении специальных быстротвердеющих, расширяющихся цементов, а также добавок-ускорителей схватывания и в течение 3 сут - при использовании обычных цементов без добавок-ускорителей.

7.4.2. Торкретное покрытие по достижении 70 %-ной проектной прочности (через 8 - 10 ч после нанесения) необходимо увлажнять распыленной струей воды. Режим увлажнения назначают в зависимости от температуры воздуха (табл. 7.1).

|

Температура воздуха в тени, °С |

||||

|

20 |

30 |

40 |

50 |

|

|

Наименьшее число увлажнений торкрета в течение суток |

2 |

4 |

6 |

8 |

|

То же при воздействии солнца на ремонтируемую поверхность |

3 |

6 |

9 |

12 |

Примечание. При температуре воздуха ниже +5 °С увлажнять торкрет не следует. При относительной влажности воздуха более 90 % можно смачивать торкрет один раз в сутки.

Вода, используемая для поливки торкрета, должна удовлетворять требованиям, предъявляемым к воде, применяемой для затворения торкретной смеси.

7.4.3. Предохранять поверхность торкрета от высыхания можно также, покрывая ее пленкообразующими составами (например: этинолевым лаком методом распыления).

7.4.4. В условиях непосредственного воздействия солнечных лучей на торкретируемую поверхность и сильного ветра, помимо регулярной поливки в процессе твердения торкрета, его поверхность следует укрывать полиэтиленовой пленкой или влажной мешковиной.

7.4.5. При внезапном падении температуры воздуха ниже 0 °С свежий торкрет должен быть закрыты соломенными матами, мешками с опилками и т.п. Торкретные работы должны быть прекращены, а укрытые места указаны в журнале торкретных работ для последующего проведения тщательной проверки качества торкрета на этих участках.

7.4.6. Во время сильного дождя работы по нанесению торкретного покрытия должны быть прекращены. Свежий, еще не схватившийся слой торкрета следует предохранять от дождя, так как он может быть смыт или поврежден.

7.4.7. В случае необходимости исправления дефектных участков заторкретированной поверхности (оплывы, отслоения выкрашивания, мелкие отдельные трещины) срубание торкрета следует начинать не раньше, чем он достигнет 50 %-ной проектной прочности. Срубать следует лишь тот слой торкрета, который отслаивается от предыдущего или непосредственно от исходной поверхности. Срубание необходимо вести осторожно, чтобы не повредить соседних участков хорошо приставшего торкрета. Дефектные места после вырубки очищают, промывают струей распыленной воды и вновь торкретируют.

7.5. Технология приготовления и нанесения на обрабатываемую поверхность торкрет-фибробетона

7.5.1. Для получения покрытий из торкрет-фибробетона в качестве армирующих компонентов следует использовать, как правило, стальные фибры (п. 5.9 настоящего «Руководства»), поставляемые потребителям в россыпи или в пакетах на основе водорастворимого клея (фибры типа «Драмикс»).

7.5.2. Если использование торкрет-фибробетона предназначается для конструкций, при эксплуатации которых могут иметь место воздействия повышенных температур, в том числе взрыва, пожара, в этом случае в сухую смесь, наряду со стальными фибрами целесообразно вводить полипропиленовые волокна толщиной (диаметром) » 30 мкм в количестве 1,8 - 2,5 кг/м3.

7.5.3. Рекомендуется производить дозирование фибр (если они поставляются в россыпи) в одном технологическом цикле при приготовлении сухой смеси по регламенту, предусматривающему совмещение (смешивание) этих фибр с сухими компонентами (мелким и крупным заполнителем) бетонной смеси.

7.5.4. Сухие смеси для торкрет-фибробетона должны приготавливаться в стационарных условиях производства: на действующих БСУ или специально оборудованных постах, либо на передвижных установках (бетоносмесителях).

7.5.5. При получении сухих смесей и торкрет-бетонных составов с использованием стальных фибр следует предупреждать образование сцепившихся друг с другом комков (клубков) фибр в объеме рассматриваемых смесей и составов. Для предотвращения возможности образования комков фибр необходимо при прочих равных условиях уменьшать относительную длину (lf/df) фибр, размеры и содержание зерен крупного заполнителя, повышать подвижность получаемой смеси, соблюдать правила технологического регламента.

7.5.6. При получении сухих смесей и торкрет-фибробетонных составов процесс введения в них стальных фибр должен быть постепенным и непрерывным. Данный процесс может быть реализован разными технологическими вариантами, в том числе:

· с использованием бетоносмесителя принудительного действия. Вначале в него добавляют песок, а фибру в процессе перемешивания песка подают через сито (вибросито), установленное над бетоносмесителем. После получения смеси песка и фибр осуществляют погружение ее в мешки, либо получаемую смесь загружают в передвижной бетоносмеситель, в который, после его транспортирования на рабочую площадку, добавляют цемент.

· С использованием смесительного агрегата и транспортера. Процесс осуществляют в два этапа:

1. Приготовление сухой смеси мелкого и крупного заполнителя в смесительном агрегате.

2. Постепенная и непрерывная укладка на движущийся транспортер слоя заполнителей смеси с введением в этот слой равномерным потоком стальных фибр с последующим транспортом их в бункер, из которого осуществляют загрузку смеси в тару (ящики, мешки).

Дозирование обеспечивают скоростью движения ленты транспортера с учетом заданной толщины слоя дозируемых компонентов. Фибру подают на ленту смесительного транспортера через рыхлитель-дозатор или через вибросито.

· с использованием шнекового конвейера в сочетании с дозатором фибр.

7.5.7. Фибры, объединенные в пакеты с помощью водорастворимого клея, следует постепенно и непрерывно поставлять непосредственно в бетоносмеситель в процессе перемешивания в нем компонентов бетона без применения дополнительных устройств и агрегатов.

7.5.8. Для загрузки фибр в передвижной бетоносмеситель следует использовать желоб из тонколистовой стали, пропущенный внутрь смесительного барабана. Поток фибр необходимо направлять в перемешиваемую смесь, но не на лопасти бетоносмесителя.

7.5.9. С целью получения однородной смеси компонентного бетона и стальных фибр следует ограничивать в пределах технологического регламента время перемешивания смеси. Интервал времени перемешивания не должен превышать как правило 3 минуты. Установление рабочих интервалов времени перемешивания производят опытным путем при освоении технологического процесса.

7.5.10. Нанесение покрытий из торкрет-фибробетона осуществляют традиционным способом: сухим или мокрым методами с использованием существующего оборудования, к которому добавляют технологические узлы, предназначенные для дозирования массы стальных фибр.

7.5.11. При создании покрытий из торкрет-фибробетона следует учитывать, что значительная часть стальных фибр оказывается во внешней части воздушного потока, многие из них сдуваются вблизи зоны удара незадолго до и после него. При этом в процессе проведения оценочных расчетов необходимо принимать во внимание, что величина отскока смесей, армированных стальными фибрами ниже значения, установленного для неармированного торкретбетона.

7.5.12. Для уменьшения отскока компонентов торкрет-фибробетона следует руководствоваться следующими правилами:

· увеличивать содержание мелких частиц в смеси;

· уменьшать отношение lf.red/df;

· увеличивать подвижность смеси при мокром методе торкретирования до уровня, при котором получаемое покрытие сохраняет свою структурную прочность.

7.5.13. Величину отскока компонентов торкрет-фибробетона следует регулировать на стадии выявления критической толщины первого слоя (фаза 1) и последующего нанесения слоя на свежий торкрет-бетон (фаза 2).

На фазе 1 необходимо: более высокое содержание цемента, большее количество мелких частиц (зола, песок) в смеси, уменьшенное количество заполнителя с зернами крупного размера, подобранная влажность заполнителей, что в итоге способствует повышению сцепления материала наносимого слоя с основанием (со стеной) и уменьшению отскока.

После нанесения первого критического слоя (фаза 1) величина отскока при нанесении последующего слоя (фаза 2) снижается при условии обеспечения достаточной пластичности торкрет-фибробетонной смеси.

7.5.14. Для получения торкрет-фибробетонных покрытий следует использовать существующие торкрет-установки с внесением в них, с целью предотвращения возможного закупоривания фибрами отдельных узлов оборудования, необходимых коррективов, в том числе:

· устранить из рабочих органов установки коленчатые патрубки с изгибом под углом 90 градусов;

· обеспечить подбор шлангов одного диаметра. Создать плотные уплотнения в месте соединения шлангов (труб), обеспечивающие свободное транспортирование по шлангам смеси с фибрами;

· использовать шланги с внутренним диаметром не менее 50 мм. Диаметр шланга должен превышать как минимум в 2 раза длину фибры.

7.6. Правила контроля качества и приемки торкретных работ

7.6.1. Контроль качества и приемки торкретных работ должен выполняться в соответствии с проектом и осуществляться службой контроля качества предприятия - производителя работ, авторским надзором и заказчиком.

7.6.2. Контролю и приемке подлежат все нормируемые показатели качества торкрет-бетонной смеси и торкрет-бетона, также и торкрет-фибробетонной смеси и торкрет-фибробетона.

7.6.3. Контроль качества и приемку следует осуществлять в соответствии с требованиями настоящего «Руководства» и ТУ 5745-001-16216892-06 «Торкрет-бетон. Технические условия».

7.6.4. Контроль качества уложенного торкрета должен включать визуальный осмотр и регулярное простукивание торкретного покрытия легким молотком. На поверхности торкрета не должно быть усадочных трещин, вздутий и отслоений. Глухой звук указывает на неплотность прилегания торкрета к поверхности или его отслаивание.

Недостаточно прочное сцепление торкрета с основанием может быть связано с тем, что торкретный слой наносился не под прямым углом, сухая смесь не была в необходимой степени увлажнена или рабочая поверхность была плохо подготовлена. Все дефектные места следует обводить несмываемой краской с тем, чтобы в дальнейшем исправить их. Обнаруженные дефекты устраняют согласно рекомендациям п. 7.4.7 настоящего «Руководства».

7.6.5. При приемке работ должны быть предъявлены следующие документы: паспорта и акты испытаний цемента и заполнителей; сертификаты на арматуру, в том числе на стальные фибры (для торкрет-фибробетона); акты на скрытые работы (арматурные, подготовка поверхности); протоколы испытания торкрета на прочность, водонепроницаемость, морозостойкость (при необходимости) и т.д.; журнал торкретных работ (Приложение 3).

7.6.6. Методы получения и размеры контрольных образцов из торкрет-фибробетона, правила их испытаний следует принимать аналогичными образцам из торкрет-бетона в соответствии с ТУ 5745-001-16216892-06 (раздел 6).

7.6.7. Для контроля равномерности распределения фибр в слоях торкрет-фибробетонного покрытия на стадии подбора состава исходной смеси и отработки режимов ее нанесения на обрабатываемую поверхность из различных участков получаемого покрытия до момента конца схватывания торкрет-фибробетона отбирают не менее 5 проб (объем пробы по толщине должен соответствовать проектному значению толщины наносимого слоя, а по размерам в плане - не менее 5-кратного размера фибры) с последующей их отмывкой и определением количества фибр в каждой пробе.

Отмывку фибр, их высушивание и взвешивание принимают по аналогии с требованиями ГОСТ 10181.4-81 (п. 3.1.5).

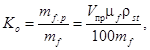

После отмывания проб водой, извлечения из них фибр, их высушивания и взвешивания следует определить значение коэффициента однородности Ко для этого покрытия:

где Vпр - объем торкрет-фибробетона в каждой пробе; μf - заданное (проектное) значение коэффициента фибрового армирования по объему в %; ρst - плотность стали; mf.p, mf - регламентируемая и выявленная масса фибр в объеме каждой пробы.

8. КОНСТРУКТИВНЫЕ РЕШЕНИЯ ТОРКРЕТ-БЕТОННЫХ ПОКРЫТИЙ, ПРИМЕРЫ ТЕХНИЧЕСКОГО ИСПОЛНЕНИЯ

8.1. В качестве основания для нанесения торкрет-бетона может служить любая поверхность со структурой, обладающей достаточной несущей способностью и сопротивлением переносить ударные воздействия распыляемой струи, при этом сама поверхность при нанесении на нее торкрет-бетона должна находиться в неподвижном состоянии.

8.2. Для обеспечения высокого качества торкрет-бетонного покрытия поверхность, подвергаемая обработке, должна иметь шероховатую структуру, прочное сопряжение с массивом конструкции, обладать соответствующей нормативным требованиям чистотой (пп. 7.2.1; 7.2.2).

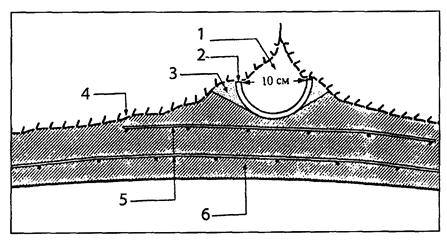

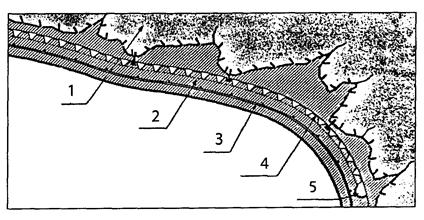

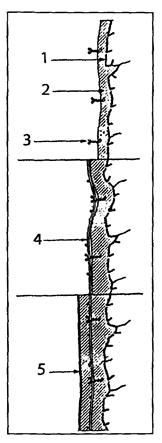

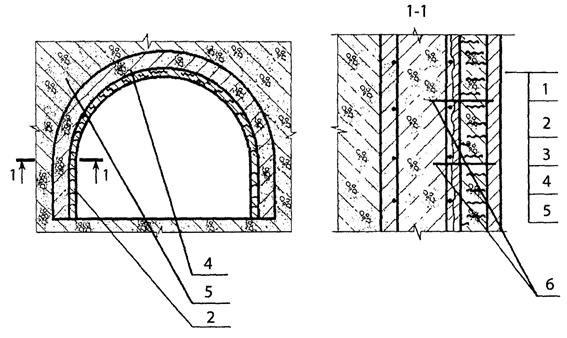

8.3. В зону поверхности, подвергаемой торкретированию в подземных сооружениях, не должна просачиваться вода. Если на поверхность возможно попадание воды, должны быть предусмотрены мероприятия по ее отводу за пределы запланированного торкрет-бетонного слоя, например, путем создания дренажного канала (рис. 8.1). В качестве дрены целесообразно использование эластичных желобов из синтетического материала. Для этих целей может также использоваться комбинация желоба и «дренажной» фольги (рис. 8.2).

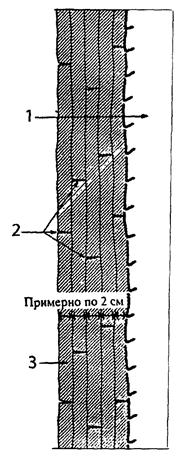

8.4. В процессе создания многослойного торкрет-бетонного покрытия, каждый предыдущий слой этого покрытия следует оставлять непокрытым в течение времени (п. 7.3.16), необходимого для реализации процесса усадки. При этом новый торкрет-бетонный слой должен перекрывать усадочные трещины предыдущего, создавая в итоге структуру поперечного сечения, аналогичную чередованию стыков кирпичной кладки (рис. 8.3).

8.5. Введение в торкрет-бетонное покрытие и закрепление в нем армирующих сеток может осуществляться различными способами, например, при укреплении поверхности скалы неправильной формы в несхватившийся слой нанесенного торкрет-бетона погружаются гнутые отрезки вязальной проволоки (рис. 8.4), затем, в случае необходимости, наносится дополнительный слой торкрет-бетона, после схватывания которого осуществляется укладка и закрепление отрезками вязальной проволоки, предусмотренной проектом арматурной сетки, после чего последняя перекрывается окончательным слоем торкрет-бетона.

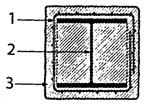

Рис. 8.1. Пример устройства водоотвода (дрены) за пределы покрытия из торкрет-бетона

1 - дрена; 2 - желоб; 3 - быстросхватывающийся раствор; 4 - скальная порода; 5 - арматурная сетка; 6 - торкрет-бетон.

Рис. 8.2. Поперечное сечение торкрет-бетонного покрытия с использованием в качестве водоотвода «дренажной» фольги и желоба

1 - скала; 2 - торкретбетон; 3 - арматурная сетка; 4 - «дренажная» фольга; 5 - желоб.

Рис. 8.3. Схематическое изображение усадочных трещин в торкрет-бетоне при его правильном нанесении

1 - скальная порода; 2 - усадочная трещина; 3 - торкрет-бетон

Рис. 8.4. Крепление арматурной сетки вязальной проволокой

1 - очищенная скала; 2 - торкрет-бетон; 3 - введенная в слой

торкрет-бетона вязальная проволока;

4 - арматурная сетка, закрепленная вязальной проволокой; 5 - готовая

торкрет-бетонная отделка.

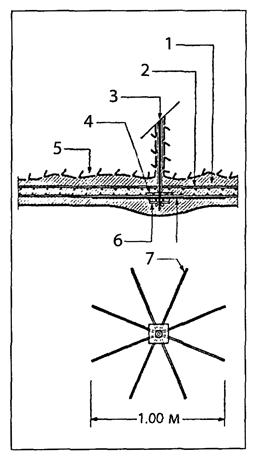

8.6. Для повышения эффективности соединения торкрет-бетонного покрытия с основанием, например, с горной породой в подземных сооружениях, следует использовать анкерные крепления, в том числе в сочетании с армирующими сетками (рис. 8.5). Анкеры следует устанавливать рядами, желательно в шахматном порядке. Расстояния между анкерами, определяемые расчетом, должны указываться в проекте крепления. Анкеры рассчитывают по прочности по аналогии с требованиями строительных норм и правил на проектирование тоннелей, бетонных и железобетонных конструкций.

Рис. 8.5. Армирование в области анкерной головки

1 - торкрет-бетон; 2 - арматурная сетка; 3 - анкер; 4 - слой

раствора;

5 - скала; 6 - анкерная плита; 7 - двойная крестовина Æ 10 мм.

8.7. Отверстия под анкеры следует бурить перед нанесением торкрет-бетона. В зависимости от принципов установки и по характеру восприятия и передачи нагрузок анкеры подразделяют на две группы: закрепляемые в породе концами и омоноличенные по всей длине.

Анкеры первой группы клиновидной конструкции, усилия которых возрастают по мере извлечения их из шпуров. Такие анкеры следует рассматривать в виде крепежных элементов нарастающего сопротивления. Анкеры второй группы (омоноличиваемые) обладают высокой жесткостью: при возрастании нагрузки до предельной у них практически не наблюдается перемещений. Коррозионная стойкость анкерной головки может быть обеспечена путем ее покрытия слоем торкрет-бетона.

8.8. При создании конструктивных решений торкрет-бетонных покрытий следует предусматривать специальные технологические мероприятия, учитывающие особенности и качество поверхности основания, на которое наноситься покрытие, в том числе:

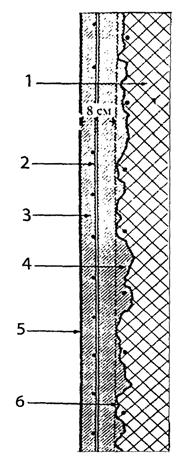

· при нанесении торкрет-бетона на бетонную поверхность следует обеспечить ее шероховатость, например, путем насечки, перед этим удалить при необходимости участки поверхности с пониженной прочностью, в том числе отслаивающиеся от массива конструкции, устранить имеющиеся на поверхности загрязнения, снижающие качество сцепления торкрет-бетонного покрытия с бетонным основанием (рис. 8.6).

· при нанесении торкрет-бетонного покрытия на земляной грунт следует принимать во внимание, что подобное покрытие способно связать только поверхностный слой грунта; перед созданием подобного покрытия с целью предотвращения оседания грунта рекомендуется сначала произвести его уплотнение.

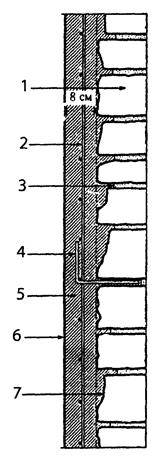

· при нанесении торкрет-бетона на поверхность из естественного строительного камня следует тщательно устранить остатки строительного раствора из стыков между камнями с последующей их очисткой путем пескоструйной обработки (рис. 8.7).

· при необходимости создания покрытия из торкрет-бетона на металлических или деревянных поверхностях очистку их с целью повышения адгезионного сцепления рекомендуется осуществлять путем пескоструйной обработки. Целесообразно также сочетание торкрет-бетонного покрытия и арматурной сетки в комбинации, например, со стальным профилем (рис. 8.8).

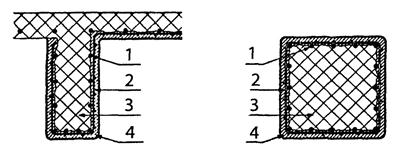

Рис. 8.6. Восстановление бетонных поверхностей

1 - старый бетон; 2 - арматурная сетка; 3 - торкрет-бетон; 4 -

восстановленный профиль;

5 - поверхность после затирки; 6 - очищенная и пескоструйно обработанная

поверхность старого бетона.

Рис. 8.7. Восстановление кладки из естественного строительного камня

1 - кладка; 2 - арматурная сетка; 3 - старый раствор для расшивки швов; 4 -

анкерная скоба;

5 - торкрет-бетон; 6 - поверхность после затирки; 7 - пескоструйно очищенная

поверхность

Рис. 8.8. Создание колонны из стального профиля, упрочненного арматурной сеткой и торкретбетоном

1 - арматурная сетка; 2 - стальной профиль; 3 - торкрет-бетон

· при создании торкрет-бетонного покрытия, направленного на сплачивание, крепление и предотвращение перемещения горных пород, первоначально следует обеспечить поверхностное их упрочнение путем заполнения торкретом неровностей, щелей, раковин и затем облицовку всей поверхности торкрет-бетонным слоем, совмещенным с арматурной сеткой (рис. 8.9).

8.9. Принципы укрепления откосов и склонов горных пород в условиях открытого пространства, например, на железнодорожных насыпях и автомобильных дорогах, вдоль каналов, в жилых районах, аналогичны принимаемым для подземных сооружений. Отличие конструктивных решений подобных покрытий при эксплуатации в условиях открытого пространства состоит в необходимости обеспечения их сопротивления к атмосферным воздействиям, в том числе к колебаниям температуры, солнечному облучению, атмосферным осадкам.

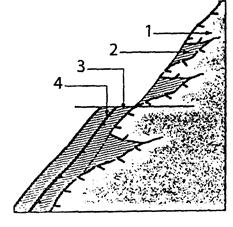

Рис. 8.9. Конструктивное решение сплачивания скалы торкрет-бетонным покрытием

1 - скала; 2 - заполненные щели; 3 - торкрет-бетонное покрытие; 4 - арматурная сетка.

Для повышения эксплуатационных свойств таких покрытий в этих условиях, наряду с обеспечением необходимого уровня их плотности, прочности и морозостойкости, особое внимание следует уделять поиску оптимальных решений водоотвода с их поверхности атмосферных осадков, с использованием, например, вариантов представленных на рис. 8.10.

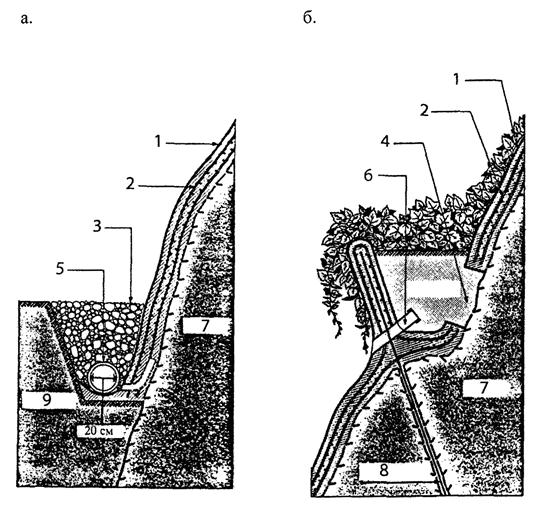

8.10. Работы по восстановлению железобетонных стержневых элементов (балок, колонн) и плитных конструкций следует осуществлять с учетом устранения существующих повреждений и предотвращения их повторного возникновения. Конструктивные особенности производства данных работ связаны с нанесением торкретных покрытий достаточно тонким слоем на больших поверхностях, при этом следует обеспечить надежное сцепление получаемого из торкрет-бетона защитного слоя (нового торкрет-бетонного покрытия) со «старым» бетоном, предварительно очистив от ржавчины «старую» арматуру и надежно защитить вновь установленные арматурные сетки (рис. 8.11).

Рис. 8.10. Упрочнение склона

горной породы (скалы) торкрет-бетонным покрытием

с различными вариантами водоотвода атмосферных осадков: с использованием

дренажной системы (а) и водоотводящей трубы (б)

1 - торкрет-бетон; 2 - арматурная сетка; 3 - гравийный заполнитель;

4 - почва;

5 - дренажная труба; 6 - водоотводящая труба; 7 - скала; 8 - анкер; 9 - земля

Рис. 8.11. Восстановление железобетонных конструкций

1 - «старая» арматура; 2 - арматурная сетка; 3 - «здоровый» бетон; 4 - торкрет-бетон.

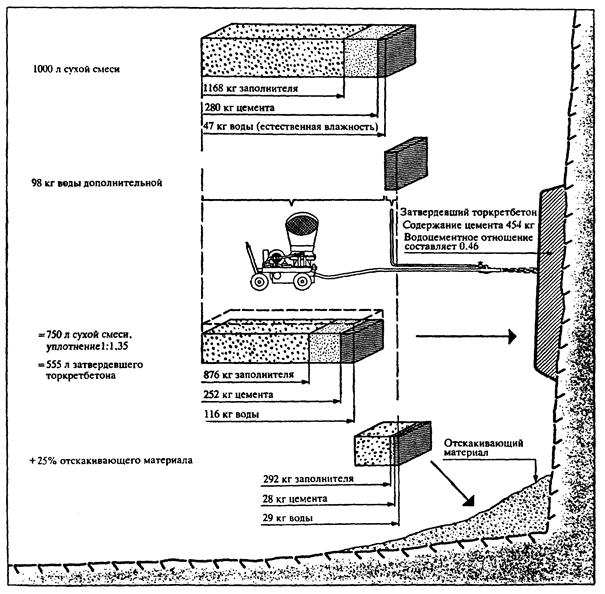

8.11. Для оценочных расчетов материального баланса конструктивных решений торкрет-бетонных покрытий из стандартной сухой смеси можно руководствоваться эмпирическим правилом (рис. 8.12), состоящим в следующем:

· в основу расчета принимают единицу объема сухой смеси, например 1 м3 (1000 л), включающий заполнители с влажностью 3 - 6 % и вяжущее (цемент), в соответствии с проектным составом этой смеси;

Рис. 8.12. Материальный баланс торкрет-бетона из стандартной смеси

· выход сухой смеси тем больше, чем больше количество вводимого цемента (коэффициент выхода - отношение объема сухой смеси к объему заполнителей является функцией гранулометрического состава с учетом естественной влажности заполнителя и количества цемента в смеси);

Например, если из 1 м3 заполнителя и 350 кг цемента получено 1,25 м3 сухой смеси, то в этом случае 1 м3 сухой смеси содержит 280 кг цемента (350 : 1,25 = 280) рис. 8.12.

· нормируемые производственные потери, связанные с отскоком материала составляют 25 % объема исходной смеси при сухом методе торкретирования и 15 % при мокром методе торкретирования. Содержание цементного клея обволакивающего зерна заполнителя, при отскоке меньше, чем в исходной смеси. Общие потери при сухом методе торкретирование включает 25 % заполнителя, примерно 10 % первоначального количества цемента и 20 % воды затворения;

· торкретирование сопровождается уплотнением смеси. Коэффициент уплотнения при сухом методе торкретирования составляет примерно 1,35. Соответственно, из первоначального 1 м3 сухой смеси получают 0,555 м3 готового торкретбетона с содержанием цемента 454 кг/м3.

Таким образом, оставшиеся после отскока 75 % объема сухой смеси уменьшаются примерно в 1,35 раза за счет уплотнения этого объема при нанесении его на обрабатываемую поверхность, в результате получение торкрет-бетонного покрытия h потребует в 1,8 раза больше количество сухой смеси t, т.е. t ≈ 1,8h.

8.12. В покрытиях из торкрет-фибробетона объемное содержание фибр μfv должно соответствовать предусмотренному проектной документацией. Исходя из значения μfv следует устанавливать необходимое содержание фибр в исходной сухой смеси с учетом особенностей технологического процесса торкретирования. При этом для определения величины отскока фибр в оценочных расчетах следует ориентироваться на 25 % от общего количества фибр, содержащихся в сухой смеси, а ее уплотнение при торкретировании принимать соответствующим величине 1,35.

Например, если принять, что в 1 м3 торкрет-фибробетона объемное содержание фибр μfv должно быть равно 0,01 (1 %), т.е. 78,5 кг/м3, то соответственно исходный объем сухой смеси для получения 1 м3 торкрет-фибробетона должен составлять 1,8 м3 (100 %), а исходное содержание фибр в сухой смеси 98,125 кг (1,25 %) с учетом потенциальных потерь в результате отскока). При этом рабочий объем сухой смеси (75 % от величины исходного объема: 1,8 · 0,75 = 1,35 м3) должен содержать 100 % фибр, которые в результате должны соответствовать μfv = 0,01, т.е. 98,125 : 1,25 = 78,5 кг в 1 м3 торкрет-фибробетона.

8.13. При получении конструктивных решений покрытий из торкрет-фибробетона следует соблюдать положения, принятые ранее непосредственно для торкрет-бетона, с учетом технологических требований, изложенных в пп. 9.1 - 9.13 настоящего «Руководства».

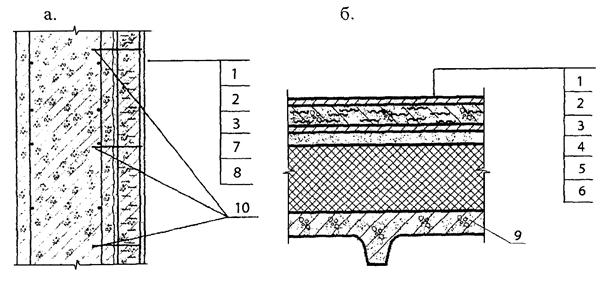

8.14. Торкрет-фибробетон следует применять в тех случаях, когда возникает необходимость повышения физико-механических характеристик рядового торкрет-бетона, в том числе его прочностных показателей, сопротивления к атмосферным воздействиям, воздействиям повышенных температур, ударо- и трещиностойкости, истираемости, водонепроницаемости при частичном или полном исключении, из торкрет-фибробетонного покрытия традиционной стержневой арматуры (рис. 8.13 и 8.14).

Рис. 8.13. Примеры применения

торкрет-фибробетонных покрытий в вертикальном

(стена силоса - а) и горизонтальном (кровля - б) исполнениях

1 - отделочный слой; 2 - слой торкрет-фибробетона; 3 - адгезионный

слой;

4 - цементно-песчаная подготовка; 5 - утеплитель; 6 - пароизоляция; 7 -

очищенная поверхность

железобетонной стены; 8 - железобетонная стена; 9 - железобетонная плита

перекрытия; 10

- анкеры

Рис. 8.14. Примеры применения

торкрет-фибробетонных защитных покрытий при ремонте

строительных конструкций и агрегатов, подвергаемых воздействиям высоких

температур

1 - отделочный слой; 2 - слой торкрет-фибробетона; 3 - адгезионный

слой;

4 - сборный железобетон; 5 - монолитный железобетон; 6 - анкера

9. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРОИЗВОДСТВА, ОХРАНЫ ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ.

9.1. Все работы по торкретированию должны проводиться в помещениях, снабженных механической обще-обменной приточно-вытяжной вентиляцией, обеспечивающей состояние воздуха рабочей зоны и атмосферного воздуха в соответствии ГОСТ 12.1.005, ГН 2.2.5.1313, ГН 2.1.6.1314, СанПин 2.2.3.1385-03.

9.2. Все работники, занятые в производстве, должны проходить регулярные медицинские осмотры в соответствии с требованиями ПР МЗ и МП № 90, МЗиСР № 83-04.

9.3. Контроль за уровнем шума и вибрации осуществляются согласно требованиям «Допустимые уровни шума на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки» ГН 2.2.4/2.1.8.562-96 и «Допустимые уровни вибрации на рабочих местах, в помещениях жилых и общественных зданий» ГН 2.2.4/2.1.566-96.

9.4. Контроль за содержанием вредных веществ в воздухе рабочей зоны и атмосферного воздуха должен осуществляться в соответствии с требованиями ГОСТ 12.1.005, ГН 2.2.5.1313, ГН 2.2.5.1314 и производиться лабораториями по методикам, утвержденными органами здравоохранения, в сроки и в объемах, согласованными с территориальными органами Роспотребнадзора.

9.5. Лица, связанные с производством, должны быть обеспечены специальной одеждой, обувью по ГОСТ 12.4.011 и средствами защиты рук, глаз, органов слуха по ГОСТ 12.4.103.

Допускается применение средств защиты работающих, изготовленных по другим нормативным документам.

9.6. В производственных помещениях запрещается принимать пищу, пить и курить.

9.7. Контроль за соблюдением предельно допустимых выбросов (ПДВ) в атмосферу, утвержденных в установленном порядке, должен проводиться в соответствии с ГОСТ 17.2.3.02, ГН 2.1.6.1338, ГН 2.1.6.1339.

9.8. Мероприятия по охране окружающей среды осуществляются в соответствии с ГОСТ 17.2.3.02.

9.9. Производственные сточные воды утилизируются по существующей на предприятии схеме.

9.10. При производстве торкрет-бетона используются следующие материалы: цемент, песок, щебень, добавки, пигменты. Класс опасности данных составляющих компонентов указан в таблице 9.1. Класс опасности других составляющих торкрет-бетон компонентов должен быть указан в сопроводительных нормативных документах (ТУ и Сертификатах) на эти компоненты.

|

ПДК Мг/м3 |

Класс опасности |

Агрегатное состояние |

Токсиколого-гигиеническая характеристика |

|

|

Цемент |

6,0 |

IV |

II |

Вызывает при вдыхании умеренно выраженный пневмокенеоз и чесотку, конъюктевит |

|

Песок |

1,0 |

Ш |

П |

Оказывает фиброгенное действие |

|

Добавка суперпластификатора С-3 |

Оказывает раздражающее действие на слизистые оболочки и незащищенную кожу, при длительном поступлении в организм при концентрации в воздухе рабочей зоны выше 2,0 мг/м3 действует на центральную нервную систему, печень и кровь. |

|||

|

Пигмент |

1,0 |

III |

II |

Оказывает фиброгенное действие |

ПРИЛОЖЕНИЕ 1

(обязательное)

ОПРЕДЕЛЕНИЯ

|

Торкрет-бетон |

- бетон, получаемый методом пневматического распыления бетонной (растворной) смеси на обрабатываемую поверхность. |

|

|

2. |

Торкретирование |

- вид бетонных работ, при котором бетонная (растворная) смесь послойно наносится на обрабатываемую поверхность методом воздушного распыления под давлением сжатого воздуха. |

|

3. |

Мокрый метод распыления смеси |

- метод пневматического распыления смеси, при котором затворенная бетонная (растворная) смесь посредством бетононасоса подается к сопловому блоку для непрерывного набрызга под давлением в виде направленной струи. |

|

4. |

Сухой метод распыления смеси |

- метод распыления, при котором цемент и заполнитель предварительно дозируются и перемешиваются перед подачей в специальный пневматический аппарат (цемент-пушку), из которого под давлением вводятся в поток сжатого воздуха и через систему шлангов и трубопроводов подаются на сопловой блок, где смачиваются впрыскиваемой под давлением водой и распыляются в виде направленной струи на место укладки. |

|

5. |

Торкрет-фибробетон |

- модификация торкрет-бетона, содержащего в своем составе армирующие волокна - стальные фибры. |

|

6. |

Стальная фибра |

- отрезки тонкой стальной проволоки, тонкого стального листа или стальных волокон, получаемых разбрызгиванием расплава, фрезерованием сляба или другими способами. |

|

7. |

Коэффициент фибрового армирования по объему |

- относительное содержание объема фибр в единице объема торкрет-фибробетона. |

ПРИЛОЖЕНИЕ 2

ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ПРИ МЕТОДЕ СУХОГО ТОРКРЕТИРОВАНИЯ

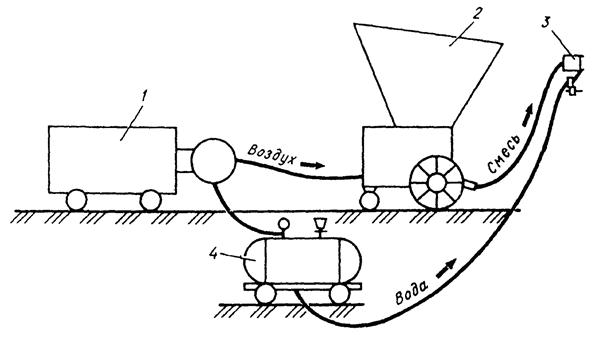

Работы ведут с использованием комплекта оборудования (рис. 1), включающего в себя компрессор 1, цемент-пушку 2 с соплом 3, водяной бак 4. Оборудование может быть смонтировано в стационарные или передвижные технологические установки (на железнодорожной платформе, автомобиле или специальных тележках).

Рис. 1. Схема расположения стационарного оборудования для выполнения торкретных работ методом сухого торкретирования.

ПРИЛОЖЕНИЕ 3

ФОРМА ЖУРНАЛА ПРОИЗВОДСТВА РАБОТ ПРИ ВЫПОЛНЕНИИ ТОРКРЕТ-БЕТОННЫХ ПОКРЫТИЙ

|

Смена |

Место расположения торкретируемого участка |

Место нанесения торкрета |

Толщина торкретного покрытия (по проекту), мм |

Площадь обработанной поверхности, м2 |

Число нанесенных слоев и средняя толщина каждого слоя, мм |

Температура воздуха, °С |

Состав сухой смеси |

Вид цемента и № партии |

отношению к массе цемента |

Влажность сухой смеси, % |

Давление в начале водяной линии, МПа |

Давление в торкрет-машине, МПа |

Давление в ресивере, МПа |

Данные об уходе за уложенным торкретом |

Качество торкретного покрытия (по внешнему осмотру) |

Отметка об исполнении |

Фамилия и подпись руководителей |

Примечание |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

Примечание. Журнал заполняется мастером ежесменно. Не реже двух раз в неделю записи в Журнале проверяются начальником участка и лаборантом.