КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО МЕТАЛЛУРГИИ

УТВЕРЖДАЮ:

Заместитель Председателя комитета РФ

21.04.1993 г.

Л.К. Антоненко

ОТРАСЛЕВОЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

ТЕХНИЧЕСКАЯ

ЭКСПЛУАТАЦИЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

ЧАСТЬ 1

г. Москва 1993 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящий Отраслевой руководящий документ распространяется на техническую эксплуатацию железобетонных строительных конструкций производственных зданий и сооружений и состоит из двух самостоятельных частей.

Часть 1.

Надзор за состоянием железобетонных конструкций, особенности надзора при воздействии на конструкции агрессивных сред, высоких и низких температур.

Классификация технических состояний железобетонных конструкций.

Дефекты и повреждения основных несущих железобетонных конструкций.

Требования к содержанию и эксплуатации железобетонных конструкций.

Часть 2.

Требования к материалам обследования железобетонных конструкций.

Рекомендации по усилению железобетонных конструкций металлом.

Выполнение локальных ремонтно-восстановительных работ.

Документ обобщает результаты исследований, накопленный опыт по технической эксплуатации железобетонных конструкций, учитывает выводы экспертных комиссий, полученных при расследовании аварий.

Документ предназначен для служб технического надзора и ремонта промышленных предприятий, конструкторских отделов предприятий, специализированных научно-исследовательских организаций, специализирующихся на проведении обследований.

Документ разработан научной частью проектного и научно-исследовательского института Харьковский Промстройниипроект.

Принимали участие в разработке специалисты следующих организаций: НИИЖБа, Комитета РФ по металлургии, Научно-инженерной Ассоциации ЭРКОН, ЧТБ Новые технологии, Экспертно-консультативного центра «Металлург».

Научную экспертизу документа провел Член-корреспондент Российской Академии Архитектурных и Строительных Наук, Заслуженный деятель науки и техники РФ, доктор технических наук, профессор В.А. Клевцов.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Техническая характеристика железобетонных конструкций различных периодов строительства.

В большинстве производственных зданий до 1945 - 1950 гг. применялся монолитный железобетон с жесткими соединениями конструкций и элементов в узлах. Значительная часть аварий этих конструкций является следствием неправильной замены отдельных изношенных элементов, допускающей изменение характера сопряжения в узлах, а именно, замену жестких сопряжений на шарнирно-подвижные и шарнирно-неподвижные сопряжения. При указанном нарушении вида сопряжения происходит перераспределение усилий, которое может вызвать исчерпание несущей способности в отдельных сечениях либо в ряде элементов. Перераспределение усилий, с вытекающими отсюда последствиями, может быть вызвано также резким изменением, при замене отдельных элементов, соотношения жесткостей между вновь устанавливаемыми и оставляемыми конструкциями.

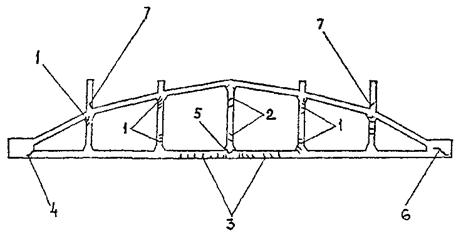

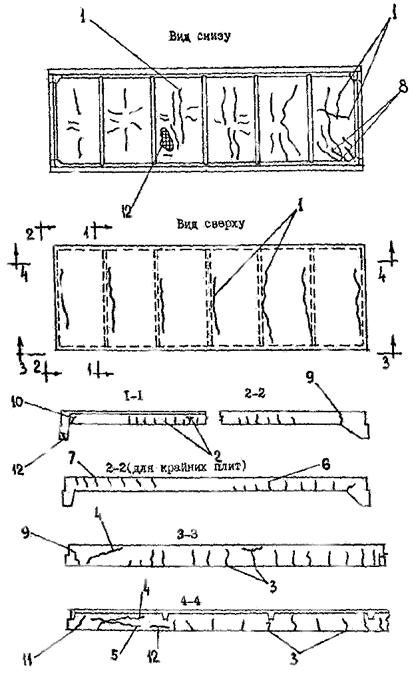

Для конструкций, возводимых в 1950 - 1965 гг., характерно применение малоразмерных сборных элементов в качестве плит покрытий, а также применение сборных балок и ферм с натяжением арматуры на бетон, с последующим инъекцированием цементного раствора в каналы.

Малоразмерные плиты (50´150 см) к настоящему времени практически исчерпали свой срок службы. Рекомендуется в зданиях с покрытием из мелкоразмерных плит осуществлять полную реконструкцию покрытия, с заменой плит профнастилом или др. элементами.

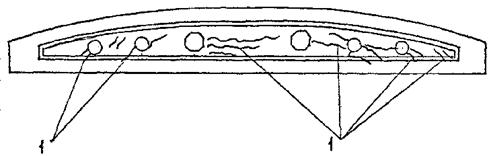

Большинство балок и ферм, выполненных с натяжением арматуры на бетон, в особенности, собранных из отдельных блоков, имеют дефекты, связанные с технологией их изготовления, основным из которых являются пустоты в каналах, образовавшиеся при инъекцировании раствора. В таких конструкциях, вследствие попадания влаги и агрессивных компонентов в пустоты, происходит интенсивная коррозия арматуры, а часто разрушение бетона при замораживании, что приводит к авариям, при этом, в ряде случаев, без видимых признаков, предшествующих обрушению.

Для производственных зданий, возводимых с применением сборных типовых железобетонных конструкций, в значительной мере характерны шарнирные схемы соединения отдельных элементов в узлах. Поэтому отдельные дефекты и повреждения конструкций в таких зданиях чаще вызывают обрушение конструкций, чем в зданиях из монолитного железобетона, обладающих в значительно большей мере способностью к перераспределению усилий вследствие повышенной статической неопределимости и жесткости узлов.

1.2. Наиболее типичными причинами аварий сборных конструкций являются:

- дефекты и повреждения в опорных узлах конструкций (недостаточная площадь и длина опирания сборных элементов, смещения арматурных выпусков в зоне жесткого соединения балок и ригелей с колоннами и последующие дефекты при их соединении, плохая анкеровка предварительно напряженной арматуры в опорной зоне, появление трещин, вызванных различными причинами, также в зоне анкеровки предварительно напряженной арматуры и пр.);

- значительная коррозия арматуры от агрессивно-влажностных воздействий и, вследствие этого, уменьшение ее площади и разрушение бетона распором от продуктов ее коррозии;

- нарушение правил уборки пыли и снега с кровель;

- использование строительных конструкций не по назначению, без согласования со специализированными организациями (крепление к конструкциям не предусмотренных проектом такелажных приспособлений при ремонтах и замене оборудования, устройство различного рода пазов и отверстий в конструкциях для крепления и пропуска коммуникаций, оголение арматуры и крепление к ней каких-либо элементов и пр.).

1.3. Техническая эксплуатация железобетонных конструкций зданий представляет собой комплекс мероприятий, обеспечивающих безотказное использование конструкций по их назначению, предусмотренному проектом первоначального возведения или реконструкции.

1.4. Основными задачами технической эксплуатации железобетонных конструкций зданий являются:

- обеспечение соответствия параметров эксплуатационной среды (нагрузок и воздействий) величинам, принятым при проектировании железобетонных конструкций и оговоренным действующими инструктивно-нормативными отраслевыми документами и стандартами предприятия по эксплуатации зданий;

- своевременное выявление и оценка влияния дефектов и повреждений на несущую способность и эксплуатационные свойства железобетонных конструкций, включая влияние противокоррозионной защиты, тепловой защиты, гидроизоляции и пр.;

- своевременное удаление пыли с кровель и строительных конструкций, своевременная очистка конструкций от льда и загрязнений;

- осуществление контроля за реконструкцией зданий, восстановлением и усилением конструкций, а также за восстановлением нарушений противокоррозионной, тепловой защиты и гидроизоляции.

1.5. На крупных предприятиях в составе подразделений, осуществляющих технический надзор по эксплуатации зданий и сооружений, необходимо предусматривать специалистов по надзору за железобетонными конструкциями.

Число таких специалистов, их квалификация зависит от конкретных условий на предприятии (объемы железобетонных конструкций, степень из износа, условия эксплуатации и пр.) и определяется отраслевыми документами и стандартом предприятия по эксплуатации железобетонных конструкций.

1.6. Мероприятия по технической эксплуатации железобетонных конструкций зданий предусматривают:

надзор за состоянием железобетонных конструкций;

текущий планово-предупредительный ремонт;

неплановый текущий ремонт;

капитальный планово-предупредительный ремонт;

выборочный (внеплановый) капитальный ремонт и усиление поврежденных конструкций;

восстановление и усиление конструкций зданий, пострадавших в результате стихийных воздействий и аварий.

2. НАДЗОР ЗА СОСТОЯНИЕМ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ.

2.1. Осмотры службами эксплуатации

2.1.1. Цель надзора за состоянием железобетонных конструкций заключается в своевременном выявлении и правильной оценке их дефектов и повреждений.

2.1.2. Надзор за состоянием железобетонных конструкций включает:

текущие осмотры основных конструкций;

общие периодические осмотры;

внеочередные осмотры;

обследования;

постоянные длительные наблюдения.

В данном разделе излагаются требования к осмотрам и правила выполнения осмотров железобетонных конструкций службами надзора предприятий.

Обследования железобетонных конструкций должны выполняться специализированными научно-исследовательскими организациями, специализированными подразделениями проектных и учебных институтов. Организация или специализированное подразделение, выполняющее обследования, должны иметь лицензию на право выполнения этого вида работ.

Постоянные длительные наблюдения следует выполнять службами технического надзора предприятий, с привлечением специализированных организаций и подразделений.

Основную информацию о техническом состоянии железобетонных конструкций получают по характеру развития трещин, деформациям элементов, отслоениям защитного слоя, коррозии арматуры и бетона, отклонениям положения конструкций от предусмотренного проектом (в т.ч. площади и длины опирания) и любым другим несоответствиям.

2.1.3. Текущие осмотры основных конструкций проводит комиссия цехового персонала, назначенная начальником цеха.

Цель текущих осмотров железобетонных конструкций:

визуально осмотреть состояние несущих конструктивных элементов узлов, стыков и соединений, ограждающих конструкций и узлов их крепления;

правильно оценить состояние железобетонных конструкций;

на основе оценки состояния железобетонных конструкций, в случае необходимости, с привлечением представителей службы эксплуатации зданий и сооружений, установить внеочередные мероприятия по методам дальнейшего надзора.

Основанием для внеочередных мероприятий по методам дальнейшего надзора могут быть опасные трещины, предельные деформации и др. различные признаки разрушения.

В состав внеочередных мероприятий по методам дальнейшего надзора могут входить:

проведение ежедневных наблюдений за конструкциями с признаками разрушения, с принятием соответствующих мер, обеспечивающих безопасность людей и сохранность оборудования;

проведение постоянных длительных наблюдений, с привлечением специализированных организаций и специальных, методов измерений параметров, характеризующих состояние конструкций;

установление необходимости проведения обследований специализированными организациями.

2.1.4. Периодичность текущих осмотров зависит от режима эксплуатации, вида нагрузок и воздействий, физического состояния среды и степени воздействия среды на железобетонные конструкции и может определяться по таблице 2.1.

Частота проведения текущих осмотров окончательно устанавливается стандартом предприятия, принимая во внимание особенности эксплуатации на конкретном объекте и общее состояние среды.

Годовой график текущих осмотров конструкций составляет цеховая служба и утверждает главный инженер предприятия.

|

Условия эксплуатации |

Объем детально проверяемых конструкций |

|

|

1 |

2 |

3 |

|

3 раза в месяц |

Весьма тяжелый и тяжелый режим работы мостовых кранов + сильно агрессивная среда. |

Все подкрановые конструкции и 33 % остальных основных конструктивных элементов узлов стыков и соединений. Все основные несущие конструкции 1 раз в месяц. |

|

3 раза в месяц |

Дробильное кузнечно-прессовое и др. оборудование, вызывающее значительные динамические усилия в конструкциях + сильно агрессивная среда. |

33 % основных конструктивных элементов, узлов, стыков и соединений. Все основные несущие конструкции 1 раз в месяц. |

|

2 раза в месяц |

Весьма тяжелый и тяжелый режим работы мостовых кранов + среднеагрессивная среда. |

Все крепления рельсов к балкам, все подкрановые балки и 17 % основных конструктивных элементов, узлов стыков и соединений. Все основные несущие конструкции 1 раз в три месяца. |

|

2 раза в месяц |

Дробильное, кузнечно-прессовое и др. оборудование, вызывающее значительные динамические усилия в конструкциях + среднеагрессивная среда. |

17 % основных конструктивных элементов, узлов, стыков и соединений. Все основные несущие конструкции 1 раз в три месяца. |

|

1 раз в месяц |

Весьма тяжелый и тяжелый режим работы мостовых кранов. |

Все подкрановые конструкции и 33 % остальных основных конструктивных элементов, узлов и соединений. Все основные несущие конструкции 1 раз в три месяца. |

|

1 раз в месяц |

Дробильное, кузнечно-прессовое и др. оборудование, вызывающее значительные динамические усилия в конструкциях. |

33 % основных конструктивных элементов, узлов, стыков и соединений. Все основные несущие конструкции 1 раз в три месяца. |

|

2 раза в месяц |

Сильно агрессивная среда. |

17 % основных конструктивных элементов, узлов, стыков и соединений. Все основные несущие конструкции 1 раз в три месяца. |

|

1 раз в месяц |

Среднеагрессивная среда. |

33 % основных конструктивных элементов, узлов, стыков и соединений. Все основные несущие конструкции 1 раз в три месяца. |

|

1 раз в месяц |

Систематическое воздействие повышенных и высоких температур |

Все конструкции в зоне нагрева и 10 % остальных конструкций. |

|

1 раз в месяц |

Интенсивное движение напольного транспорта. |

Все конструкции (колонны) в зоне интенсивного движения и 10 % остальных конструкций. |

|

1 раз в месяц |

Значительные переменные статические нагрузки. |

Все конструкции, в которых возникают значительные переменные усилия и 10 % остальных конструкций. |

|

1 раз в три месяца |

Все остальные случаи. |

10 % основных конструктивных элементов, узлов, стыков и соединений по каждому. |

2.1.5. Результаты текущих осмотров железобетонных конструкций с указанием выявленных дефектов, повреждений и их параметров (прогибы, отклонения, ширина и длина раскрытия трещин, их направление, отслоение защитного слоя и пр.) фиксируют в журнале по технической эксплуатации.

В случае установления в процессе технического осмотра грубых нарушений правил технической эксплуатации, помимо фиксирования в журнале, следует составлять акты, содержащие перечень выявленных нарушений правил технической эксплуатации и вызванных ими повреждений железобетонных конструкций с указанием предписываемых мероприятий и сроков их осуществления. В составлении указанных актов принимает участие цеховая служба и представители службы эксплуатации предприятия.

Контроль по устранению дефектов и повреждений, выявленных при осмотрах, осуществляет начальник цеха.

2.1.6. Общие периодические осмотры проводит специально назначенная комиссия, в которую обязательно входят представители службы эксплуатации зданий и сооружений. Состав комиссии по общим периодическим осмотрам назначается руководителем предприятия. Возглавлять комиссию, должно лицо, ответственное за службу эксплуатации (зам. главного инженера, главный архитектор, зам. главного механика).

Общие периодические осмотры должны проводиться два раза в год - весной и осенью.

Общие периодические осмотры желательно совмещать с текущими осмотрами, выполняемыми в соответствующие периоды времени.

2.1.7. Весенние общие осмотры следует проводить после таяния снега.

Основная задача весенних осмотров железобетонных несущих и ограждающих конструкций - проверка их состояния с целью выявления появившихся за зимний период повреждений.

Особое внимание следует обращать на состояние железобетонных конструкций покрытия и др. несущих и ограждающих конструкций, подвергавшихся попеременному замораживанию и оттаиванию, и конструкций, на которых из-за разности наружных и внутренних температур конденсируется влага.

Тщательно должны проверяться узлы крепления ограждающих конструкций, швы между ними, а также железобетонные конструкции, в зоне расположения которых имели место протечки воды, агрессивных жидкостей, проникновение конденсирующейся влаги и пр.

При весенних осмотрах определяют объемы работ по текущему ремонту, выполняемому в летний период, а также по капитальному ремонту для включения в план следующего года.

Осенние осмотры проводят с целью проверки готовности здания к работе в зимних условиях и проверки выполнения работ, намеченных при весеннем осмотре.

Результаты работ по общим осмотрам оформляются актами, в которых указываются все неисправности конструкций, выявленные недостатки эксплуатации, мероприятия по их устранению и сроки осуществления.

Внеочередные осмотры следует проводить после стихийных бедствий (пожар, ураганный ветер, ливень, необычной интенсивности снегопад, взрыв, землетрясение) или аварий, а также в случаях, когда в процессе текущего или периодического осмотра выявлено аварийное (недопустимое) или ограниченно работоспособное состояние конструкций.

Состав комиссии по внеочередному осмотру назначает руководитель предприятия. В нее входит представитель службы эксплуатации зданий и сооружений, лица, ответственные за эксплуатацию отдельных видов инженерного оборудования, службы охраны и техники безопасности, а также начальник цеха.

2.1.8. При обнаружении во время осмотров повреждений и дефектов аварийного характера (см. классификацию дефектов и повреждений - раздел 3 и приложение 1), создающих угрозу разрушения конструкций или безопасности людей, следует немедленно принять меры по разгрузке аварийных конструкций, ограждению аварийного участка.

Об аварийных повреждениях следует уведомить руководство предприятия.

2.1.9. При проведении осмотров следует устанавливать техническое состояние конструкций в соответствии с классификацией, приведенной в третьем разделе.

2.1.10. Обследование конструкций необходимо производить в следующих случаях:

- при обнаружении во время осмотров дефектов и повреждений, оценку которых не может дать служба технической эксплуатации предприятия;

- при авариях аналогичных конструкций, эксплуатируемых в сходных условиях на других предприятиях;

- при реконструкции и техническом перевооружении, связанными с изменением условий эксплуатации;

- по отраслевым нормативам, табл. № 2.2.

2.1.11. На основании обследований и опыта эксплуатации определяется необходимость ремонтно-строительных работ, их состав и объемы.

ОТРАСЛЕВЫЕ СРОКИ ОБСЛЕДОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

|

Тип зданий и режим работы кранов |

Срок эксплуатации, после которого рекомендуется проведение обследований, лет |

|||

|

в среде |

||||

|

неагрессивной и слабоагрессивной |

среднеагрессивной |

сильноагрессивной |

||

|

1 |

2 |

3 |

4 |

5 |

|

Фундаменты монолитные |

Все типы зданий и все режимы |

20 |

10 |

5 |

|

Фундаменты со сборными элементами, сваями, фундаментальные балки |

Все типы зданий и все режимы |

15 |

8 |

5 |

|

Стеновые панели и блоки |

Все типы зданий и все режимы |

7 |

6 |

5 |

|

Колонны и стойки |

Бескрановые здания и здания с легким и средним режимом |

15 |

8 |

5 |

|

Тяжелый режим |

10 |

6 |

4 |

|

|

Особо тяжелый режим |

5 |

4 |

3 |

|

|

Подкрановые конструкции (балки, консоли колонн) |

Легкий и средний режим |

10 |

6 |

4 |

|

Тяжелый режим |

8 |

6 |

3 |

|

|

Особо тяжелый режим |

5 |

4 |

3 |

|

|

Строительные и подстропильные фермы, балки, ригели |

Бескрановые здания и здания с легким и средним режимом |

10 |

8 |

4 |

|

Тяжелый и особо тяжелый режим |

5 |

4 |

3 |

|

|

Плиты покрытий и перекрытий |

Все типы зданий и все режимы |

10 |

6 |

4 |

2.1.12. Интенсивность крановых воздействий на несущие конструкции определяется грузоподъемностью и режимом работы кранов. Режим работы крана классифицируется как легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ) в утвержденных Госгортехнадзором Правилах устройства и безопасной эксплуатации грузоподъемных кранов, что соответствует группе режима эксплуатации кранов по ГОСТ 255-46-82:

Режим работы по прави- Л С Т ВК

лам Госгортехнадзора

Группа режима по

ГОСТ 25546-82 2К - 3К 4К - 6К 7К 8К

Отраслевые сроки эксплуатации железобетонных конструкций до капитального ремонта или полной замены в табл. 2.3.

ОТРАСЛЕВОЙ СРОК ЭКСПЛУАТАЦИИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ДО КАПИТАЛЬНОГО РЕМОНТА ИЛИ ПОЛНОЙ ЗАМЕНЫ

|

Конструкции |

Режим работы кранов |

Отраслевой срок эксплуатации до капитального ремонта или замены, лет, в средах |

||||

|

Неагрессивной |

Слабоагрессивной |

Среднеагрессивной |

Сильноагрессивной |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

Фундаменты железобетонные и бетонные |

Л, С |

60 |

50 |

30 |

25 |

|

Т, ВТ |

50 |

45 |

25 |

20 |

||

|

2. |

Фундаменты бутовые и кирпичные |

Л, С |

50 |

40 |

25 |

28 |

|

Т, ВТ |

40 |

35 |

20 |

15 |

||

|

3. |

Стены железобетонные и бетонные (панельные) |

Л, С |

25 |

20 |

18 |

15 |

|

Т, ВТ |

20 |

18 |

15 |

12 |

||

|

4. |

Стены каменные из штучных материалов |

л, с |

25 |

20 |

18 |

15 |

|

Т, ВТ |

20 |

18 |

15 |

12 |

||

|

5. |

Стены каменные облегченной кладки |

л, с |

18 |

15 |

12 |

8 |

|

Т, ВТ |

15 |

12 |

10 |

6 |

||

|

6. |

Колонны железобетонные |

л, с |

60 |

50 |

45 |

40 |

|

т |

55 |

45 |

40 |

35 |

||

|

ВТ |

45 |

40 |

35 |

30 |

||

|

7. |

Фермы железобетонные |

л, с |

30 |

25 |

20 |

15 |

|

Т, ВТ |

25 |

20 |

15 |

15 |

||

|

8. |

Подкрановые балки железобетонные |

л, с |

30 |

25 |

20 |

17 |

|

Т |

20 |

15 |

12 |

12 |

||

|

ВТ |

15 |

12 |

10 |

8 |

||

|

9. |

Покрытия железобетонные |

Все режимы |

25 |

20 |

18 |

15 |

|

10. |

Перекрытия железобетонные |

- |

25 |

20 |

18 |

15 |

|

11. |

Полы: |

|||||

|

цементные и бетонные керамические и клинкерные асфальтовые |

Все |

8 |

5 |

4 |

2 |

|

|

режимы |

20 |

18 |

15 |

12 |

||

|

- |

10 |

8 |

6 |

4 |

||

|

12. |

Гидроизоляция |

- |

10 |

8 |

5 |

4 |

|

13. |

Антикоррозионные лакокрасочные покрытия |

- |

10 |

6 |

4 |

3 |

Б. Некоторые сооружения

|

Сооружение |

Нормальные условия |

Условия сурового климата и агрессивных воздействий |

|

|

1. |

Эстакады для воздушной прокладки трубопроводов |

15 |

8 |

|

2. |

Эстакады кранов |

15 |

10 |

|

3. |

Галереи и эстакады топливоподачи |

15 |

10 |

|

4. |

Подпорные стены |

25 |

18 |

2.1.13. По стадиям возникновения дефекты и повреждения объединены в следующие группы:

ошибки проектирования:

дефекты изготовления;

дефекты транспортировки и складирования;

дефекты монтажа;

повреждения на стадии эксплуатации.

2.1.14. Ошибки проектирования условно отнесены к стадии возникновения дефекта. Фактически это несовершенства, заложенные на стадии проектирования, которые на стадиях изготовления конструкций, транспортировки, складирования, монтажа и эксплуатации могут повлечь за собой возникновение дефектов и повреждений, влияющих на несущую способность и эксплуатационные свойства конструкций.

2.1.15. Повреждения конструкций на стадии эксплуатации - несовершенства, полученные конструкцией в результате нарушения условий нормальной эксплуатации здания или сооружения, или технологического оборудования, а также стихийных воздействий (взрыв, пожар, землетрясение и пр.).

2.1.16. Дефекты и повреждения конструкций и сооружений, характеризующие их техническое состояние, разделяются на два вида:

первый вид - дефекты и повреждения, общие для конструкций зданий и сооружений из различных материалов, например, повышенные прогибы балок или ферм;

второй вид - дефекты и повреждения, характерные для конструкций зданий и сооружений из конкретных материалов, например, трещины шириной раскрытия более допускаемой или в местах, в которых они недопустимы, отслоения защитного слоя бетона и пр.

2.1.17. К дефектам и повреждениям, общим для конструкций зданий и сооружений из различных материалов (первый вид), относятся:

неравномерные осадки фундаментов;

отклонение конструкций от их проектного положения (в плане, по высоте, крены, наклон осей);

искривление стен и др. элементов в вертикальной и горизонтальной плоскости;

прогибы и перемещения, повышенные по сравнению с предусмотренными проектом и нормами строительного проектирования;

взаимные смещения конструкций в узлах, сопряжениях и несоответствие размеров опорных площадок конструкций требуемым по проекту;

отсутствие отдельных связей;

отсутствие требуемых по проекту закреплений в узлах, стыках и соединениях;

отсутствие свободы перемещений в деформационных и температурных швах;

повышение, по сравнению с требованиями санитарных норм, амплитуды колебаний конструкций;

несоответствие конструкций требованиям огнестойкости по противопожарным нормам.

2.1.18. К дефектам и повреждениям, характерным для железобетонных конструкций (второй вид), относятся:

- уменьшение площади сечения бетона;

- нарушение сплошности бетона - трещины;

- изменение механических (прочность, модуль) и коррозионных характеристик бетона, в процессе эксплуатации, от агрессивных, температурно-влажностных и циклических нагрузок и воздействий (по части сечения, по части длины или по всему сечению и по всей длине элемента);

- механические и коррозионные повреждения арматуры, приводящие к уменьшению ее площади (разрывы, надрезы, коррозия) и к изменению механических характеристик;

- выход арматуры из работы вследствие выпучивания;

- отклонения различных размеров от предусмотренных проектом и нормами (расположение стержней арматуры в сечении, длина зоны анкеровки, толщина защитного слоя и пр.).

Уменьшение площади сечения бетона может быть следствием:

- коррозии бетона по части сечения;

- действия внутренних усилий (распор продуктами коррозии арматуры) и действия сил сжатия - выкол;

- образованной при изготовлении конструкций внутренней пустоты размером более среднего размера крупного заполнителя - каверна;

- образованной при изготовлении конструкций крупной пустоты, выходящей на поверхность - раковина;

- образованной в результате случайных ударных воздействий пустоты, примыкающей к грани сечения.

Трещины, в зависимости от причин их образования, делятся на три вида:

- технологические, образованные в результате нарушения технологии изготовления конструкций;

- температурно-усадочные и коррозионные, образованные в результате внутренних усилий, вызванных температурой, усадкой и коррозией;

- вызванные растягивающими напряжениями от силовых воздействий.

Трещины являются дефектами и повреждениями в следующих случаях:

- когда ширина их раскрытия превышает допустимую по нормам;

- когда они расположены в местах, где их появление не допускается, либо когда они влияют на снижение несущей способности конструкции (например, продольные или косые трещины в зоне анкеровки предварительно напряженной арматуры, косые трещины, пересекающие все сечение колонны, продольные трещины в плитах между ребром и полкой и пр.);

- когда они образовались в предварительно напряженных конструкциях, для которых появление трещин не допускается по условиям эксплуатации.

Основными механическими и коррозионными характеристиками бетона, изменяющимися в процессе эксплуатации и требующими их определения для оценки технического состояния конструкций, являются: прочность, модуль упругости, проницаемость и щелочность (рН), содержание сульфатов, хлоридов, карбонатов. При специфических агрессивных воздействиях могут потребоваться дополнительные данные.

2.1.19. При осмотре бетонных и железобетонных конструкций необходимо выявить дефекты и повреждения. Для установления дефектов и повреждений и технического состояния конструкций рекомендуется использовать их классификацию, приведенную в гл. 7 - 14 в приложении 2, а также положения настоящего раздела.

При осмотрах следует устанавливать:

деформации отдельных элементов и конструкций;

отклонения конструкций от проектного положения во всех плоскостях;

несоответствие геометрических размеров конструкции (в т.ч. сечений) проектным;

отклонения подкрановых рельсов по отношению к оси балок;

дефекты и повреждения, уменьшающие сечения элементов;

трещины, которые в соответствии с положениями пункта 2.1.9 и классификации дефектов и повреждений влияют на снижение несущей способности, изменение эксплуатационных свойств железобетонных конструкций;

смещения и деформации в узлах и соединениях конструкций;

отслоение защитного слоя;

коррозия бетона и арматуры;

нарушение оцепления арматуры с бетоном;

высолы;

разрушение защитных покрытий.

Предельно допустимые прогибы элементов железобетонных конструкций приведены в Приложении 2.

2.1.20. Определение дефектов и повреждений металлических элементов (закладные детали, узлы соединения, связи) должно производиться в соответствии с ОРД «Техническая эксплуатация стальных конструкций производственных зданий». При этом особое внимание следует уделять опорным узлам, ферм, балок, плит покрытий и перекрытий, узлам крепления консолей, узлам крепления рельс к железобетонным подкрановым балкам, узлам крепления ездовых балок монорельсовых путей и пр.

2.1.21. К числу недопустимых дефектов и повреждений закладных деталей, требующих немедленного устранения, относятся: трещины в основном металле и в сварных швах, отсутствие или прерывы сварных швов в узлах, где нагрузка передается через эти швы; отсутствие или разрушение связевых конструкций.

2.1.22. Трещины в бетоне следует выявлять, как правило, путем визуального осмотра поверхностей конструкций, с выборочным снятием и последующим восстановлением защитных покрытий на участках, где они имеются. При этом необходимо фиксировать характер и расположение трещин, а также величину их раскрытия и, в соответствии с приведенной в настоящем документе классификацией дефектов, устанавливать предварительно степень опасности этих трещин.

2.1.23. Разрушение защитных покрытий, раковины, скопление пыли, отколы, смещения закладных деталей, несоответствие проекту площадей опирания и глубин заделки элементов, отверстия и пр. аналогичного типа дефекты и повреждения в бетонных и железобетонных конструкциях, также и трещины при осмотрах, следует устанавливать визуально; а там, где это необходимо и допустимо по условиям сохранения несущей способности, визуальным осмотрам со вскрытием.

При решении вопроса о допустимости вскрытия следует учесть интенсивность напряженного состояния, зону конструкций (сжатая, растянутая, зона анкеровки арматуры), наличие предварительного обжатия и пр.). Поэтому решение о вскрытии может приниматься инженерами-строителями соответствующей квалификации.

2.1.24. Определение внутренних дефектов и повреждений бетонных и железобетонных конструкций (недостаточная прочность или плотность, недостаточная толщина защитного слоя, смещение арматуры при бетонировании, внутренние трещины в бетоне, каверны и т.п.) должно производиться специализированными организациями.

Глубина и степень коррозии бетона защитного слоя железобетонных конструкций устанавливается в соответствии с п. 3.9.

2.1.25. При осмотре предварительно напряженных железобетонных конструкций особое внимание необходимо обращать на состояние анкерующих устройств и анкеровку арматуры в приопорных зонах.

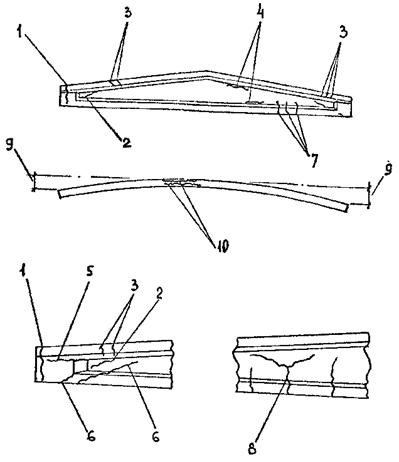

Наличие на приопорном участке наклонной трещины, пересекающей зону расположения, продольной напряженной рабочей арматуры и выходящей на нижнюю грань края опоры, свидетельствует о нарушении анкеровки предварительно напряженной арматуры.

Наличие у торца конструкции горизонтальных трещин вдоль предварительно напряженной арматуры, иногда со скалыванием бетона по боковым плоскостям также может свидетельствовать о нарушении анкеровки и проскальзывании арматуры на торцах.

Нарушение анкеровки предварительно напряженной арматуры у торцов конструкции может свидетельствовать о ее аварийном состоянии.

2.1.26. Предварительная оценка причин образования трещин, обнаруженных при осмотрах, может производиться с учетом того, что:

- трещины в защитном слое бетона вдоль стержней арматуры (продольной и поперечной) могут образовываться вследствие образования продуктов коррозии металла;

- вертикальные трещины на гранях колонн, при отсутствии коррозии арматуры, могут появляться в результате чрезмерного выгиба стержней рабочей арматуры вследствие увеличенного, по отношению к нормам, шага хомутов либо вследствие перегрузки колонны;

- наклонные трещины на приопорных участках изгибаемых конструкций (балок, опорных узлов ферм, прогонов, продольных ребер плит), раскрытые свыше допустимых пределов для соответствующих категорий трещиностройкости, а для многих неоговоренных случаев - свыше 0,5 мм, свидетельствуют, в основном, о перегрузке конструкции или о недостаточной ее несущей способности по поперечной силе;

- вертикальные трещины в пролетных участках изгибаемых в т.ч. преднапряженных конструкций, раскрытые выше допустимых пределов для соответствующей категории трещиностойкости, а для большинства неоговоренных случаев - 0,3 - 0,5 мм, могут служить признаком перегрузки конструкции или недостаточной ее несущей способности по изгибающему моменту или повышенной ее деформативности;

- продольные некоррозионные и неусадочные трещины в сжатых зонах изгибаемых элементов (балки, прогоны и пр.) и в сжатых и внецентренно сжатых элементах (колонны, верхние пояса ферм и пр.), особенно в сочетании с откалывающимися частями, могут служить признаками разрушения сжатого бетона и возможности обрушения конструкции;

- раскрытие трещин в изгибаемых конструкциях до 0,5 - 1,0 мм может свидетельствовать о перегрузке конструкций, а раскрытие трещин до величины в несколько миллиметров является признаком аварийного состояния.

2.1.27. Окончательно степень опасности (после осуществления в необходимых случаях страховочных мероприятий) и мер по устранению прогибов, отклонений от проектного положения, трещин, дефектов и повреждений металлических соединительных элементов и закладных деталей, коррозионных повреждений арматуры и бетона, внутренних повреждений и дефектов и т.п. (если это возможно) определяется на основании поверочных расчетов с привлечением, как правило, специализированных организаций.

2.1.28. Для учета снижения прочности нормальных сечений изгибаемых, внецентренно сжатых и внецентренно растянутых элементов железобетонных конструкций с обычным армированием, вследствие нарушения сцепления поряженной коррозией арматуры с бетоном, при повреждении (наличие продольных трещин в бетоне вдоль арматуры) и отслоении защитного слоя на длине более удвоенной высоты сечения, в расчетах следует вводить понижающий коэффициент работы арматуры, равный 0,7.

Сечение арматуры в расчетах должно приниматься с учетом ослабления ее коррозией в месте максимального поражения.

Расчетное сопротивление бетона должно приниматься в соответствии с его классом, установленным при осмотре или обследовании на основе неразрушающих (или разрушающих) методов определения прочности путем разрушения малых объемов (см. часть II ОРД).

2.1.29. При определении степени опасности трещин в бетоне, а также повреждений защитных покрытий, следует учитывать степень агрессивности среды. Допускаемая величина раскрытия трещин (если они допускаются по условиям работы конструкции, например, нормальные трещины в растянутой зоне изгибаемых элементов) должна приниматься в соответствии с требованиями норм и отраслевых нормативных документов.

Допускаемая величина повреждений защитных покрытий в агрессивных средах также принимается в аналогичном порядке.

2.1.30. Меры по защите железобетонных конструкций при коррозии бетона в защитном слое определяются в соответствии с требованиями норм и пособий к ним по защите строительных конструкций от коррозии, с привлечением специализированных организаций.

2.1.31. Для оценки влияния дефектов и повреждений в предварительно напряженных железобетонных конструкциях и разработки мер по их устранению следует привлекать специализированные организации.

2.1.32. При осмотре железобетонных конструкций покрытий, перекрытий, рабочих площадок, подкрановых конструкций, колонн, панельных и крупноблочных стен промышленных зданий необходимо руководствоваться положениями настоящего раздела и классификацией дефектов и повреждений (см. гл. 7, 8, 11, 12, 13, 14).

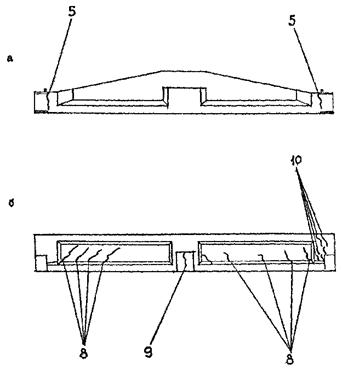

При осмотре покрытия проверяется состояние:

кровли;

конструкций покрытий (плиты, прогоны, стропильные и подстропильные конструкции, связи);

опорных узлов и соединений плит покрытий со стропильными конструкциями;

узлов опирания ферм и балок;

узлов крепления связей;

осадочных и температурных швов;

защитных покрытий (в т.ч. гидроизоляции и пароизоляции);

поврежденных участков кровельного ковра.

Кроме того, устанавливаются:

места застоя воды;

наличие высолов, подтеков, конденсата;

места скопления пыли, с определением зоны распространения и высоты слоя, а также наличие других, не предусмотренных проектом, нагрузок (подвески, тали и пр.).

При осмотрах конструкций перекрытий и рабочих площадок проверяется состояние:

балок и плит;

узлов крепления и опирания балок и плит;

всех конструкций, воспринимающих подвижные и знакопеременные нагрузки;

осадочных и температурных швов.

При осмотре подкрановых конструкций проверяются:

состояние подкрановых балов (общее);

состояние зоны и узлов крепления подкрановых балок к колоннам;

отклонения подкрановых балок от проектного положения;

узлы крепления рельсов к балкам;

соосность рельса и подкрановой балки;

исправность подкранового пути (отсутствие недопустимого сужения или расширения колеи или перекосов);

отсутствие подвески оборудования или отдельных грузов, не предусмотренных проектом;

дефекты и повреждения крановых рельсов (трещины, изломы, износ головки рельса).

Крановые рельсы, тлеющие дефекты, превышающие допустимые, следует заменить новыми; при этом особое внимание следует обращать на точность подгонки стыков новых и старых рельсов.

Виды дефектов и повреждений подкранового рельса и предельно допустимые значения их параметров приведены в ОРД «Техническая эксплуатация стальных конструкций производственных зданий».

При повторяющихся однотипных повреждениях крановых рельсов служба надзора главного механика должна установить специальное наблюдение за эксплуатацией кранов для выявления причин повреждений, возникающих обычно из-за неисправностей мостовых кранов (перекосы в плане, дефекты и перегрузки отдельных ходовых колес).

Инструментальную проверку подкрановых конструкций, с определением их положений в плане и по высоте, необходимо производить в зданиях с тяжелым и особо тяжелым режимом работы кранов не реже одного раза в год, а в зданиях с легким и средним режимом работы кранов не реже одного раза в 2 - 3 года (с помощью нивелира и теодолита).

При осмотрах колонн и связей между ними особое внимание необходимо уделить:

местам крепления тормозных и подкрановых балок;

местам крепления связей;

зонам возможных ударов при движении напольного транспорта;

выявлению мест увлажнения материалов и мест воздействия высоких температур с установлением повреждений в этих местах.

При проведении осмотров наружных стен из панелей и блоков следует иметь в виду, что наиболее часто встречающимися и требующими определения дефектами и повреждениями для них являются следующие:

- смещения и перекосы стеновых панелей (блоков) в плоскости и из плоскости стен;

- течи в стыках;

- воздухопроницаемость и влагопроницаемость стыков, вызываемая некачественной или нарушенной их герметизацией;

- промерзание стен в зимнее время (при малой толщине конструкции или плохих ее теплотехнических свойствах);

- коррозия закладных деталей и крепёжных элементов;

- коррозия арматуры панелей с продольными трещинами вдоль арматуры и отслоением защитного слоя на наружной и внутренней поверхности;

- разрушение поверхностного слоя панелей вследствие попеременного замораживания и оттаивания;

- трещины в панелях и блоках от температурных воздействий;

- трещины в панелях и блоках от неравномерной осадки фундаментов или их крена.

2.1.33. Если при осмотрах железобетонных конструкций установлены опасные дефекты и повреждения в виде трещин, повышенных деформаций и перемещений, службы эксплуатации должны организовать длительные наблюдения. Длительные наблюдения могут проводиться непосредственно службами эксплуатации, а в ответственных и сложных случаях для этих целей могут привлекаться специализированные организации.

Работы по определению нагрузок, агрессивных и температурно-влажностных воздействий выполняются службами надзора или специализированными организациями и могут потребоваться не только в связи с появлением дефектов и повреждений, а также при:

- нарушениях условий эксплуатации, например, повышенные отложения пыли на покрытиях, нарушения эксплуатации мостовых кранов и пр.;

- случайных аварийных воздействиях (проливы, выбросы и пр.).

3. ОСОБЕННОСТИ НАДЗОРА ЗА СОСТОЯНИЕМ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ ВОЗДЕЙСТВИИ АГРЕССИВНЫХ СРЕД.

3.1. На стойкость железобетонных конструкций оказывают значительные воздействия агрессивные среды. Мягкая вода растворяет составляющую часть цементного камня - гидрат окиси кальция. Внешним признаком являются белые хлопья на поверхности бетона. Агрессивное воздействие оказывают грунтовые воды, содержащие сернокислотный кальций, магнезиальные и аммиачные соли, растворенные в них, и морская вода.

Активно воздействуют кислые газы в сочетании с повышенной влажностью, растворы кислот (особенно серной), взаимодействуя с гидратом окиси кальция цементного камня, разрушают бетон. Внешний признак - белые потеки на поверхности бетона.

Коррозия арматуры происходит в результате химического и электролитического воздействия среды. Продукт коррозии арматурной стали имеет больший объем, чем арматура, в результате чего вдоль арматурных стержней возникают трещины и отколы бетона с оголением арматуры. Рост коррозии значительно возрастает.

3.2. Целью осмотров при воздействии агрессивных сред является общая оценка коррозионных повреждений бетона, арматуры, стальных соединительных элементов, закладных деталей, защитных покрытий и облицовок, а также разработка внеочередных (до капитального ремонта) мероприятий по ограничению агрессивных воздействий.

3.3. Первоочередным осмотрам по установлению коррозионных повреждений подлежат конструкции, зоны и участки отдельных производств, расположенные вблизи источников возможных агрессивных воздействий и выделения влаги.

3.4. Лица, выполняющие осмотры по установлению коррозионных повреждений, должны иметь определенную подготовку и общие представления о воздействии агрессивных сред на железобетонные конструкции, о противокоррозионной защите и визуальных признаках коррозии бетона и арматуры. Владеть методами защиты при личной работе в агрессивных средах.

3.5. Промышленные и природные среды по степени воздействия на строительные конструкции подразделяются на неагрессивные, слабоагрессивные, среднеагрессивные и сильно агрессивные.

Агрессивные среды по физическому состоянию разделяются на газообразные, твердые и жидкие.

Степень воздействия агрессивных сред на конструкции определяется:

для газообразных сред - видом и концентрацией газов (группа газов) и температурно-влажностным режимом помещений или зоной влажности территории;

для жидких сред - наличием и концентрацией агрессивных агентов, температурой, величиной напора или скоростью движения жидкости у поверхности конструкции;

для твердых сред (соли, аэрозоли, пыль, грунты) - дисперсностью, растворимостью в воде, гигроскопичностью, температурно-влажностным режимом помещений или зоной влажности.

3.6. Установление степени агрессивности среды осуществляется в каждом конкретном случае в зависимости от конкретных условий по «Пособию по проектированию защиты от коррозии бетонных и железобетонных строительных конструкций» и СНиП 2.03.11-85, с использованием данных о температурно-влажностном режиме по СНиП 11-3-79.

Усредненные данные о степени агрессивности среды для ряда зданий и сооружений предприятий металлургии приведены в Приложении № 3.

3.7. Для определения состава проливов, просыпей, газовоздушной среды, капельной влаги или щелочности бетона следует привлекать заводские лаборатории или специализированные организации.

3.8. Коррозионные повреждения при осмотрах определяются визуально. При этом могут быть установлены нарушения защитных покрытий и облицовок, наличие трещин, расположенных вдоль стержней арматуры и являющихся следствием образования продуктов ее коррозии, отслоение защитного слоя в результате интенсивной коррозии арматуры.

3.9. Глубина и степень коррозии бетона защитного слоя железобетонных конструкций определяется по изменению величины щелочности (рН) и может устанавливаться службами эксплуатации с привлечением заводских лабораторий или специализированных организаций. Защитные свойства бетона по отношению к арматуре считаются утерянными, когда показатель щелочности снизился с рН = 12,3 ... 12,5 до рН = 11,5 ... 11,8. Определение величины рН осуществляется путем отбора образцов бетона из защитного слоя, с последующим лабораторным анализом.

3.10. Общая оценка коррозионных повреждений железобетонных конструкций по результатам осмотров включает две задачи:

- группировка отдельных зон и участков объекта по степени агрессивности среды (которая может отличаться от проектной) - первая задача;

- обрушение локальных участков коррозионных повреждений и установление их причин - вторая задача.

Первая задача для коррозионных повреждений железобетонных элементов решается оценкой скорости исчерпания бетоном защитных свойств по отношению к арматуре. Это достигается путем определения степени коррозионных изменений на уровне арматуры по изменению щелочности (рН) водной вытяжки (см. п. 3.9).

Если защитные свойства бетона по отношению к арматуре утрачены, то противокоррозионная защита должна быть восстановлена или выполнена по ранее незащищенной поверхности бетона.

Вид противокоррозионной защиты выбирается с привлечением специализированной организации.

Вторая задача решается путем ликвидации источника непредвиденного агрессивного воздействия (если последний продолжает функционировать) с последующей ликвидацией последствий агрессивных воздействий (восстановление защитного слоя, восстановление противокоррозионной защиты и пр.).

3.11. Для конструкций, монтируемых на территории действующего предприятия или для конструкций усиления и восстановления, располагаемых в зоне возможных агрессивных воздействий, рекомендуется изготовление и установка в этой же зоне стендов с образцами из аналогичного бетона, что позволит в будущем исключить отбор образцов из эксплуатируемых элементов для определения коррозионного состояния бетона.

4. ОСОБЕННОСТИ НАДЗОРА ЗА СОСТОЯНИЕМ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ ВОЗДЕЙСТВИИ ВЫСОКИХ ТЕМПЕРАТУР

4.1. Нагрев конструкций до +50 °С практически не приводит к снижению прочности железобетона. Конструкции, изготовленные из обычного тяжелого бетона при определенной технологии, могут эксплуатироваться в условиях повышенных температур (до +200 °С). При более высоких температурах должны быть изготовлены из жаростойкого бетона (таблица 4.1.1.). Для фундаментов обычный бетон может быть использован при температурах до +250 °С.

4.2. При температуре +1000 ÷ 1100 °С арматура на глубине 2,5 см прогревается до +550 °С через один час, а на глубине 5 см - через 2 часа.

Предельно допустимая температура для различных видов арматуры, установленной в конструкциях, дана в табл. 4.1.2.

4.3. Нагрев может являться следствием особенностей технологии производства, а также может быть вызван специфическими причинами ее нарушения (например, не предусмотренное технологическим процессом складирование горячих слитков вблизи конструкций) и аварийными ситуациями (проливы расплавов, пожары и пр.).

4.4. При осуществлении надзора за конструкциями из жаростойких бетонов, помимо требований настоящего документа, необходимо пользоваться документами и инструкциями по эксплуатации конкретных тепловых агрегатов.

4.5. При осуществлении надзора за конструкциями, находящимися под воздействием повышенных и высоких температур, необходимо предварительно устанавливать температурный и влажностный режим, предусмотренный при проектировании, и устанавливать его соответствие режиму, реализуемому для каждой конкретной конструкции или ее элемента.

По рабочим чертежам устанавливается:

вид и класс бетона по предельно допустимой температуре применения;

класс бетона по прочности на сжатие и требуемая прочность бетона при температуре во время эксплуатации;

виды (классы) арматуры и марка жаростойкой стали;

вид увлажнения бетона и его периодичность при эксплуатации;

марка раствора для заполнения швов в стыках элементов.

Рекомендации по применению жаростойкого бетона в элементах конструкции

|

Элементы из жаростойкого бетона |

Температура рабочего пространства, + °С |

Рекомендуемый состав бетона по табл. № 9 СНиП 2.03.04-84 |

|

|

Доменная печь |

Фурменные приборы |

1300 |

16, 19 |

|

шахта, пень лещади |

1200 |

11 |

|

|

газоотводы и наклонный газопровод |

800 |

23, 24 |

|

|

пылеулавливатель |

800 |

23, 24 |

|

|

Вагранки для плавки чугуна |

Стены колосника и плавильного пояса |

1300 |

19 |

|

Воздухонагреватели |

стены (нижняя часть) днища |

1200 |

11 |

|

борова |

800 |

23, 24 |

|

|

Обжиговые машины агломерационного производства |

нижний коллектор и газоотводы |

800 |

23, 24 |

|

верхний коллектор |

800 |

23, 24 |

|

|

Нагревательные колодцы |

стенды рабочих ячеек под крышкой |

1300 |

19, 21 |

|

Металлические нагревательные печи |

изоляция глиссажных труб и стены на высоту 1 м |

1200 |

19 |

|

Ямные печи для замедленного охлаждения |

Стены |

800 |

23, 24 |

|

Коксовые батареи |

Фундаменты и борова |

600 |

23, 24 |

|

Предельно допустимая температура, в градусах С, для различных видов арматуры и проката, установленных в железобетонных конструкциях |

|

|

Стержневая арматура классов: |

|

|

А-I и А-II |

400 |

|

А-III, Ат-III, А-IV, Ат-IV, А-V, Ат-V, А-VI, Ат-VI |

450 |

|

напрягаемая |

250 |

|

Проволочная арматура классов: |

|

|

Вр-I |

400 |

|

В-II, Вp-II, П-7, К-19 |

150 |

|

В-I |

450 |

|

Прокат из стали марок: |

|

|

ВСт3кп2; ВСтУГпс5, ВСт3сп5 и ВСт3пс6 |

400 |

|

Стержневая арматура и прокат из стали марок: |

|

|

30ХМ, 12X13 и 20X13 |

500 |

|

20Х23Н18 |

550 |

|

12Х8Н9Т, 45Х14Н14В2М, 08Х17Т |

600 |

Нарушение температурного режима, предусмотренного проектом, или аварийные ситуации, следствием которых является нагрев конструкции, могут повлечь следующие изменения и повреждения:

перераспределение усилий в конструкциях, и, следовательно, их увеличение в отдельных сечениях;

изменение механических характеристик арматуры;

снижение прочности бетона;

нарушение анкеровки арматуры, нарушение сцепления арматуры с бетоном и нарушение норм по анкеровке;

нарушение требований норм по трещиностойкости (в связи с увеличением температуры);

увеличение ширины раскрытия трещин;

снижение несущей способности конструкций в связи с появлением трещин в местах, где они не предусматривались по расчету, например, появление трещин в зоне анкеровки предварительно напряженной арматуры, появление продольных трещин и сжатой зоне конструкций, появление предельных трещин в плитах между стенками и полками этих плит и пр.);

нарушение конструктивных требований для конструкций, которые не предназначались для работы при реализуемом или реализованном температурном режиме (например, толщина защитного слоя бетона или длина зоны анкеровки арматуры);

сколы бетона, отслоения поверхностного слоя бетона (без обрушения и с обрушением);

выпучивание арматуры;

повышенные прогибы.

4.6. Внешними признаками, свидетельствующими о снижении несущей способности и эксплуатационных свойств железобетонных конструкций, являются: шелушение поверхности бетона, наличие следов сажи и копоти при непосредственном воздействии огня, глухой стук при простукивании, а также изменение цвета бетона. Цвет бетона при длительном воздействии температуры зависит от ее величины. Ориентировочная взаимосвязь цвета и температуры представлена в таблице 4.1.3.

|

Цвет |

|

|

до 300 °С |

розовый, буро-желтый |

|

400 - 600 °С |

красный |

|

900 - 1000 °С |

бледно-серый |

4.7. Оценка состояния железобетонных конструкций, подвергшихся сверх допустимой температуре или пожару, может быть выполнена по признакам, изложенным в табл. 4.1.4.

Оценка состояния железобетонных конструкций, подвергшимся воздействию сверхдопустимой температуры, пожару

|

Характеристика повреждения |

Метод восстан. |

|

|

Слабая |

Повреждения, не снижающие несущей способности конструкций: наличие следов сажи и копоти; шелушение отдельных слоев поверхности бетона; незначительные сколы бетона |

Ремонт: штукатурка, окраска |

|

Средняя |

Повреждения, снижающие несущую способность конструкций: изменение серого цвета бетона до розового и буро-желтого; элементы полностью покрыты сажей и копотью; наличие сколов бетона по углам; оголение арматурной сетки на плоских элементах площадью около 10 %; оголение в угловой арматуры в элементах прямоугольной формы; отделение наружных слоев бетона без их обрушения (при простукивании прослушивается глухой звук); трещины шириной до 0,5 мм |

Ремонт: разборка отделившихся слоев бетона, перебетонирование, увеличение сечений элементов |

|

Сильная |

Повреждения, значительно снижающие несущую способность конструкций: цвет бетона - желтый; сколы бетона до 30 % сечения элемента; оголение арматурной сетки в плоских элементах на площадки более 10 %; оголено до 50 % рабочей арматуры прямоугольных элементов; выпущен один стержень рабочей арматуры цемента; отвалились поверхностные слои бетона, звук оставшихся слоев - глухой; трещины шириной до 1 мм |

Ремонт: увеличение сечений элементов; введение дополнительных опор, распорок, усиление арматуры |

|

Полная |

Повреждения, свидетельствующие о критическом состоянии конструкций; цвет бетона - желтый; сколы бетона от 30 до 50 % площади сечения элемента; оголено до 90 % арматуры; выпучилось более одного стержня рабочей арматуры; нарушена анкеровка, сцепление арматуры с бетоном; нагрев арматуры свыше 300 °С; отрыв закладных и опорных деталей; зыбкость конструкций; прогибы свыше 1/50 пролета; трещины более 1 мм |

Восстановлению не подлежат |

5. ОСОБЕННОСТИ НАДЗОРА ЗА СОСТОЯНИЕМ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ ВОЗДЕЙСТВИИ НИЗКИХ ТЕМПЕРАТУР

5.1. При осуществлении надзора за состоянием конструкций в районах со значительными отрицательными температурами и при приемке конструкций в эксплуатацию следует особое внимание уделять установлению соответствия марок эксплуатируемых конструкций по морозостойкости требуемым их значениям. Это обстоятельство особенно важно для конструкций, подвергающихся попеременному замораживанию и оттаиванию.

Марка бетона по морозостойкости и водонепроницаемости бетонных и железобетонных конструкций, в зависимости от расчетной зимней наружной температуры воздуха и режима эксплуатации, должна быть для конструкций зданий и сооружений (кроме наружных стен отапливаемых зданий) не ниже значений, указанных в таблице 5.1.2, а для наружных стен отапливаемых зданий не ниже значений указанных в таблице 5.1.3.

5.2. Марки бетонов по морозостойкости и водонепроницаемости в стыках сборных элементов должны быть не ниже этих марок для стыкуемых элементов.

5.3. При низких температурах обязательным условием является соответствующее применение арматурных сталей (таблица 5.1.3) и марок сталей закладных деталей (Таблица 5.1.4).

5.4. В случаях, когда устанавливается, что марка бетона по морозостойкости и водонепроницаемости, а также виды и марки сталей для арматуры и закладных деталей не соответствуют необходимым параметрам, следует привлекать специализированные организации для решения вопросов по возможности дальнейшего функционирования конструкций и назначения мероприятий по обеспечению их нормальной эксплуатации (имеется в виду усиление, ограничение нагрузок, воздействий и пр.).

|

Марка бетона, не ниже |

|||

|

Характеристика режима |

Расчетная зимняя температура наружного воздуха °С |

по морозостойкости F |

по водонепроницаемости W |

|

для конструкций (кроме наружных стен отапливаемых зданий) зданий и сооружений. |

|||

|

1 |

2 |

3 |

4 |

|

1. Попеременное замораживание и оттаивание: |

|||

|

а) в водонасыщенном состоянии (например, конструкции, расположенные в сезонно оттаивающем слое грунта в районах вечной мерзлоты) |

Ниже минус 40 |

F200 |

W4 |

|

Ниже минус 40 до минус 40 |

F150 |

W2 |

|

|

б) в условиях эпизодического водонасыщения (например, надземные конструкции, постоянно подвергающиеся атмосферным воздействиям) |

Ниже минус 40 |

F150 |

W2 |

|

Ниже минус 20 до минус 40 включ. |

F75 |

не нормируется |

|

|

в) в условиях воздушно-влажностного состояния, при отсутствии эпизодического водонасыщения (например, конструкции, постоянно подвергающиеся воздействию окружающего воздуха, но защищенные от воздействия атмосферных осадков) |

Ниже минус 40 |

F100 |

W2 |

|

Ниже минус 20 до минус 40 включ. |

F50 |

не нормируется |

|

|

2. Возможное эпизодическое воздействие температуры ниже 0 °С: |

|||

|

а) в водонасыщенном состоянии (например, конструкции, находящиеся в грунте или под водой) |

Ниже минус 40 |

F100 |

не нормируется |

|

Ниже минус 20 до минус 40 включ. |

F50 |

« |

|

|

б) в условиях воздушно-влажностного состояния (например, внутренние конструкции отапливаемых зданий в период строительства или реконструкции) |

Ниже минус 40 |

F50 |

не нормируется |

х) Для тяжелого и мелкозернистого бетонов марки по морозостойкости не нормируются.

xх) Для тяжелого, мелкозернистого и легкого бетонов марки по морозостойкости не нормируются.

|

Условия работы конструкций |

Минимальная марка бетона по морозостойкости наружных стен отапливаемых зданий из бетонов |

||

|

Расчетная зимняя температура наружного воздуха |

легкого ячеистого поризованного F |

тяжелого, мелкозернистого F |

|

|

1 |

2 |

3 |

4 |

|

Более 75 |

Ниже минус 40 |

F75 |

F150 |

|

Ниже минус 20 до минус 40 включ. |

F50 |

F75 |

|

|

60 ÷ 75 |

Ниже минус 40 |

F50 |

F75 |

|

Ниже минус 20 до минус 40 включ. |

F35 |

не нормируется |

|

|

Ниже минус 5 до минус 20 включ. |

F25 |

« |

|

|

Менее 60 |

Ниже минус 40 |

F35 |

F50 |

|

Ниже минус 20 до минус 40 включ. |

F25 |

не нормируется |

|

|

Ниже минус 5 до минус 20 включ. |

F15x |

не нормируется |

|

x) Для легких бетонов марки по морозостойкости не нормируются.

Примечания: при наличии паро- и гидроизоляции конструкций из тяжелых, мелкозернистых и легких бетонов их марки по морозостойкости, указанные в настоящей таблице, снижаются на одну ступень.

6. КЛАССИФИКАЦИЯ ТЕХНИЧЕСКИХ СОСТОЯНИЙ КОНСТРУКЦИЙ

6.1 Классификация технических состояний.

Техническое состояние строительных конструкций оценивается по одному из следующих видов:

Работоспособное состояние - состояние конструкций удовлетворяет требованиям действующих отраслевых норм. Имеются дефекты и повреждения, но обеспечиваются нормальные условия эксплуатации.

Ограниченно-работоспособное состояние - имеются дефекты и повреждения, нарушены требования действующих норм, но отсутствует опасность внезапного обрушения конструкций. Функционирование конструкций возможно при контроле за их состоянием, за продолжительностью и условиями эксплуатации за параметрами технологического процесса (сближение кранов, ограничения по нагрузкам, тепловым воздействиям и пр.). Требуется усиление конструкций и восстановление их эксплуатационных свойств.

Неработоспособное (аварийное) состояние - имеются дефекты и повреждения, свидетельствующие (по их видам и параметрам) о возможной потере несущей способности по прочности и о возможном обрушении конструкции, или по результатам поверочного расчета возможно обрушение конструкций.

При определении вида состояния следует особое внимание обращать на дефекты и повреждения, свидетельствующие о возможности хрупкого разрушения.

6.2. Расчеты эксплуатировавшихся конструкций следует выполнять в следующих случаях:

при обрушении дефектов и повреждений, снижающих несущую способность;

при изменении режимов эксплуатации, если связанные с этим изменением нагрузки и воздействия по значению и характеру меняются в неблагоприятную сторону.

Без предварительной проверки расчетов не допускается любая замена конструкций, удаление или дополнительная установка отдельных элементов, изменение конструкций узлов и соединений, изменяющие расчетную схему.

6.3. Стадии появления дефектов и повреждений

6.3.1. Дефект - это неисправность или отклонение качества (прочность, модуль упругости, предел текучести, модуль деформаций, морозостойкость, водонепроницаемость, плотность и пр.), формы, фактических размеров, взаимного расположения элементов и конструкций от требований нормативных документов или проекта, возникшие при:

- проектировании;

- изготовлении конструкций, деталей и материалов;

- транспортировке, складировании и хранении конструкций, деталей и материалов;

- производстве строительно-монтажных работ.

Повреждение - это неисправность или отклонение качества (прочность, модуль упругости, предел текучести, модуль деформаций, морозостойкость, водонепроницаемость, плотность и пр.), формы фактических размеров и взаимного расположения элементов и конструкций от требований нормативных документов и проекта, возникающие в процессе эксплуатации.

6.3.2. Стадию возникновения дефектов и повреждений следует различать для установления причин их появления и ликвидации этих причин (если это возможно).

6.3.3. Дефекты проектирования - несовершенства и ошибки, заложенные на стадии проектирования, которые в периоды изготовления конструкции, деталей и материалов, их транспортировки, складирования, хранения, производства строительно-монтажных работ и эксплуатации могут повлечь за собой возникновение дефектов и повреждений, влияющих на несущую способность и эксплуатационные свойства конструкций.

Основными причинами дефектов проектирования являются:

- несоблюдение требований нормативных документов;

- несовершенство нормативных документов, действовавших в момент проектирования;

- принятие расчетных схем, в т.ч. упрощенных, не учитывающих действительную работу конструкций;

- неправильный учет нагрузок;

- принятие неудачных, с точки зрения работы конструкций на силовые воздействия, конструктивных решений;

- принятие неудачных решений конструкций и их узлов и сопряжений с точки зрения изготовления, транспортировки и монтажа;

- неправильный учет степени агрессивных и температурно-влажностных воздействий на конструкцию;

- несоответствие параметров первичной и вторичной защиты степени агрессивности среды;

- ошибки при выполнении расчетов и разработке рабочих чертежей.

6.3.4. Дефекты изготовления, транспортировки, складирования, хранения конструкций, деталей, материалов и производства строительно-монтажных работ - несовершенства, полученные конструкциями на соответствующих стадиях, могут оказывать влияние на несущую способность и эксплуатационные свойства при реализации эксплуатационных воздействий.

Основными причинами дефектов и повреждений при транспортировке, складировании и хранении являются:

- динамические воздействия при транспортировке;

- механические воздействия (случайного характера) от ударов по конструкции, ударов конструкции о землю и т.п.;

- транспортировка и складирование конструкций в непредусмотренном проектом положении, чаще всего нерабочем (например, балка работает в сооружении в вертикальном положении, а перевозится и складируется в горизонтальном);

- отсутствие прокладок или их непроектное положение, отсутствие или непроектное положение фиксирующих устройств (например, прокладки под плиту должны устанавливаться на расстоянии 1 м от торца, а уложены на расстоянии 2 м);

- строповка конструкций в непредусмотренных проектом местах или применение непредусмотренных проектом строповочных приспособлений (например, подъем ферм должен осуществляться с применением траверсы, а производится стропами без траверсы);

- хранение конструкций в условиях повышенных воздействий - влажностных, температурных и т.п.

Основными причинами дефектов монтажа и изготовления являются:

- строповка конструкций в непредусмотренных проектом местах или применение непредусмотренных проектом строповочных приспособлений;

- перегрузка конструкций строительными материалами и оборудованием при монтаже;

- механические повреждения грузами, монтажными механизмами, конструкциями при их подъеме и установке;

- непроектное, относительно действующих усилий, положение конструкций в процессе монтажа (например, временное расположение железобетонной балки в перевернутом состоянии, когда сжатая зона работает на растяжение);

- низкое качество выполнения монтажной сварки и установки монтажных болтов;

- ошибочная замена при монтаже марок конструкций, соединительных элементов в узлах и пр.;

- неправильное выполнение узлов соединений элементов, приводящее к изменению расчетной схемы;

- отсутствие элементов соединений;

- устройство в конструкциях при монтаже непредусмотренных проектом отверстий, вырезов, борозд и т.п.;

- некачественная сварка, нарушение технологии производства сварочных работ (режим сварки, способы сварки), несоответствие требуемым по проекту маркам применяемых электродов и т.п.;

- нарушение технологии производства работ в узлах, стыках и соединениях при необходимости их омоноличивания; недостаточное уплотнение бетонной смеси, отсутствие увлажнения, прогрева и т.п.;

- нарушение технологии (в основной последовательности): монтажа конструкций, установки связей и временных креплений (например, установка ригелей перекрытий и их соединение с колоннами предусматривается после монтажа колонн каждого этажа, а произведена фактически после монтажа колонн нескольких этажей);

- ошибки при производстве геодезических работ;

- применение несоответствующих проекту фиксирующих приспособлений для выверки и временного закрепления конструкций;

- применение некачественных и несоответствующих требуемым по проекту стандартам и техническим условиям параметрам составляющих бетона - цемента, щебня, песка, воды, добавок и др.;

- несоответствие свойств и химического состава стали требуемым параметрам;

- несоответствие примененных материалов и приготавливаемых на строительной площадке смесей проекту, стандартам или техническим условиям по виду, составу, размерам, прочности, плотности, влажности, теплопроводности, морозостойкости и т.п.;

- нарушение технологии приготовления и транспортировки бетонной смеси (неправильное дозирование составляющих, плохое перемешивание, расслоение бетонной смеси и утечка цементного раствора после транспортировки бетона не приспособленным для этого транспортом и пр.);

- некачественная подготовка опалубки, форм, каналообразователей перед бетонированием (отсутствие их очистки от старого бетона и грязи, отсутствие необходимой смазки и т.п.);

- нарушение технологии укладки бетонной смеси (недостаточное уплотнение, сбрасывание смеси с большой высоты и т.п.);

- нарушение технологии ухода за уложенным бетоном (нарушение режима термовлажностной обработки, отсутствие увлажнения бетона или его укрытия в жаркое время года, отсутствие прогрева бетона и его укрытия при отрицательных температурах, действие грунтовых и др. вод и т.п.);

- применение загрязненной или пораженной коррозией арматуры;

- нарушение технологии изготовления и укладки арматурных каркасов и закладных деталей (плохая правка арматуры и листовой стали, отсутствие кондукторов и фиксаторов и т.п.);

- нарушение технологии натяжения и отпуска арматуры, заключающееся в недонапряжении (или перенапряжении) арматуры, неравномерном натяжении, преждевременной (до набора бетоном требуемой прочности) передаче усилий на бетон и т.п.;

- преждевременное разопалубливание монолитных конструкций, преждевременное извлечение из форм сборных конструкций, преждевременное удаление каналообразователей;

- некачественное инъекцирование каналов в напрягаемых «на бетон» конструкциях;

- неудовлетворительная подготовка поверхности «старого» бетона при последующем добетонировании, например, при возведении конструкций с перерывом при бетонировании, в т.ч. предусмотренным проектом;

- замена арматуры (закладной детали) по классу или марке стали, не снижающая несущей способности, но влияющая на ее свариваемость, хрупкость, хладоломкость, коррозионную стойкость и т.п.;

- замена арматуры по диаметру и изменение толщины закладной;

- нарушение технологии сварки в отношении ее режима, способа, марки применяемых электродов и т.п.;

- недостаточная жесткость опалубки, форм, каналообразователей;

- несоответствие требуемым замерам опалубки (форм);

- нарушение размеров сечения, длины, расстояний между стержнями арматуры и т.п.;

- передача нагрузки на бетон, не набравший необходимой прочности;

- нарушение технологии устройства защитных покрытий и пропиток бетона (применение несоответствующих материалов, некачественная подготовка поверхности, недостаточная толщина покрытий или пропитки и защитной облицовки);

- нарушение технологии нанесения защитных покрытий на сталь;

- отсутствие пароизоляции в ограждающих конструкциях; отсутствие или ненадежное закрепление защитных фартуков по парапетам либо в местах примыкания кровель из рулонных материалов к выступающим над кровлей конструкциям; отсутствие или редкое размещение температурно-усадочных швов в основании под кровлю из рулонных материалов, редкая постановка компенсаторов температурных деформаций в металлических кровлях; неправильное оформление или заполнение деформационных и других стыков либо швов; низкое расположение гидроизоляции цоколя относительно отмостки; отсутствие обойм, бортиков и т.п. в перекрытиях для пропуска коммуникаций; отсутствие зажимных хомутов или компенсаторов в местах водоотводящего патрубка со стояком внутренних водостоков с кровли; отсутствие защитного слоя по вулканизирующемуся герметику и др.;

- несоблюдение заданных толщин, отметок или уклонов (занижение толщины утеплителя, защитного слоя бетона, защитных покрытий или других элементов конструкций, неровные поверхности кровель или полов, несоответствие отметок кровель или полов проектным, обратные уклоны водосточных желобов на кровле, установка водоприемных воронок выше уровня кровли и др.);

- передача нагрузок на кладку или раствор, не набравшие необходимой прочности; кладка стен, столбов или монтаж балок и других конструкций без раствора, «насухо», увлажнение утеплителей, других материалов и деталей атмосферными осадками, случайными проливами либо при выполнении мокрых процессов; повышенная влажность или загрязненность основания под герметик, недостаточный нагрев нетвердеющего герметика при нанесении в стыки или швы;

- отсутствие консервации конструкций (сооружений) при длительных перерывах в строительстве (например, отсутствие кровли, заполнения проемов, защитных покрытий и т.п.).

6.3.5. Повреждения конструкций на стадии эксплуатации - несовершенства, полученные конструкцией в процессе эксплуатации зданий и сооружений.

Основными причинами повреждений являются:

- нагрузки, не соответствующие проекту и нормам, возникающие вследствие установки непредусмотренного проектом оборудования, повышенного отложения пыли при ее нерегулярной уборке, неучтенных проектом снегозаносов на кровле, складирования материалов, нарушения режима работы технологического оборудования, повышенных давлений сыпучих материалов на стенки и конструкции сооружений и пр.;

- приложение нагрузок в местах, не предусмотренных проектом (внеузловое приложение нагрузок к элементам решетчатых конструкций, приложение нагрузок в период ремонтов в непредусмотренных местах путем крепления блоков, полиспастов и пр.);

- устройство отверстий, вырезов, гнезд, борозд и пр. без усиления ослабленных сечений и конструкций;

- несоблюдение габаритов приближения оборудования и подвижного транспорта к строительным конструкциям; удары транспортных средств и грузов в конструкции;

- нарушение условий нормальной эксплуатации мостовых кранов, приводящие к возникновению значительных горизонтальных воздействий на крановые пути;

- возникающие в процессе эксплуатации нарушения взаимного расположения конструкций (например, смещения подкранового рельса, смещения в соединениях и т.п.);

- неравномерные осадки оснований, вызванные перегрузками фундаментов, влиянием соседних фундаментов и сооружений, изменением физико-механических характеристик грунтов вследствие поднятия уровня грунтовых вод или химически агрессивных воздействий на грунты, влиянием подземных горных выработок, пучением грунтов и пр.;

- повышенные температурные воздействия и неправильный учет температурных напряжений;

- агрессивные и температурно-влажностные воздействия в результате повышенного выделения газов, паров, пыли, проливов кислот, щелочей, масел и т.п.;

- несоответствие действительной и расчетной статической схемы;

- несоответствие фактических и предусмотренных проектом характеристик и свойств материалов;

- незаполненные проемы, отверстия, нарушения сплошности слоев в наружных ограждающих конструкциях или в конструкциях, разделяющих помещения с различными эксплуатационными средами;

- опирание непосредственно на кровлю подпорок под створки фонарей;

- аварии, пожары.

6.4. Свойства тяжелого бетона.

6.4.1. Тяжелый бетон применяется наиболее часто для изготовления сборных железобетонных конструкций и монолитного железобетона. Основные показатели качества тяжелого бетона - прочность на сжатие и растяжение, морозостойкость, водонепроницаемость. Прочность бетона характеризуется классами прочности на сжатие и осевое растяжение (В, Р).

В международной системе единиц предел прочности класса бетона выражается в МПа (Мегапаскалях). В ряде действующих нормативных документам сохранилась размерность предела прочности в технической системе единиц - кгс/см2 (1 МПа = 10 кгс/см2). Соотношение между марками и классами бетона по прочности дано в таблице 6.1.1.

Марку по морозостойкости назначают и контролируют для бетона в конструкциях, подвергающихся в увлажненном состоянии действию попеременного замораживания и оттаивания (F).

Марку по водонепроницаемости назначают для бетона, конструкции которых должны обладать ограниченной проницаемостью при одностороннем давлении воды (W).

При необходимости устанавливаются дополнительные технические требования к бетону.

6.4.2. В производственных условиях можно приближенным способом произвести оценку прочности бетона (таблица 6.1.2.). Приборы диагностики и точные способы даны во 2-ой части данного документа.

6.4.3. В разделах 7 - 14 приведены дефекты и повреждения наиболее распространенных конструкций.

При наличии большого числа дефектов и повреждений, свидетельствующих об ограниченно-работоспособном или неработоспособном состоянии к обследованию должна быть привлечена специализированная организация, имеющая лицензию на данный вид деятельности.

Соотношение между марками и классами тяжелого бетона по прочности

|

Средняя прочность бетона данного класса, кгс/см2 |

Ближайшая марка бетона |

|

Сжатие |

||

|

В 3,5 |

46 |

М50 |

|

В 5 |

65 |

М75 |

|

В 7,5 |

98 |

М100 |

|

В 10 |

131 |

М150 |

|

В 12,5 |

164 |

М150 |

|

В 15 |

196 |

М200 |

|

В 20 |

262 |

М250 |

|

В 25 |

327 |

М350 |

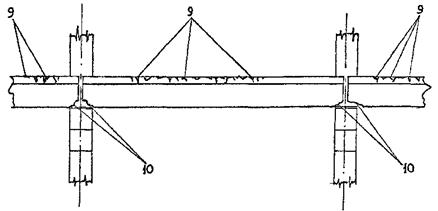

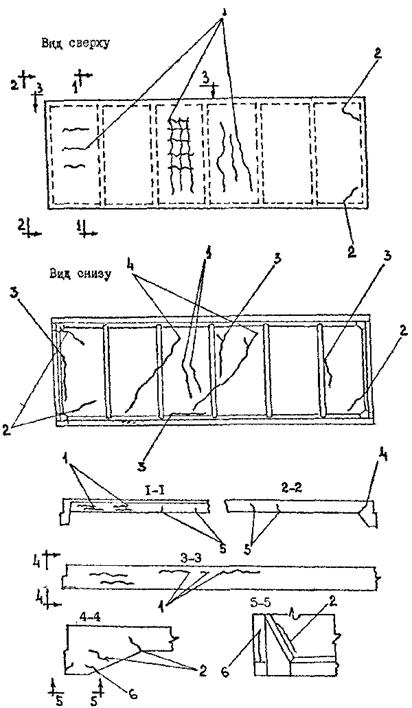

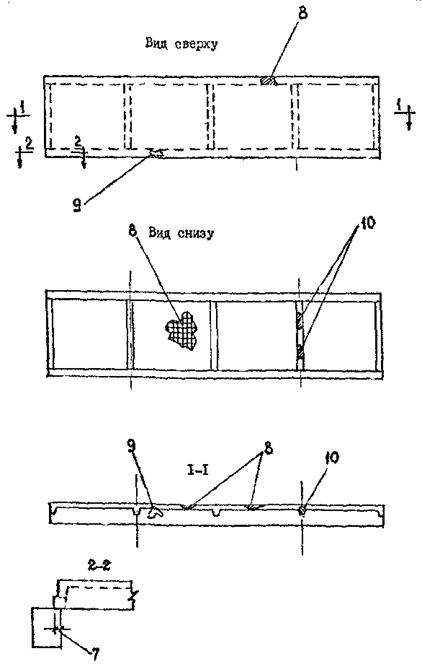

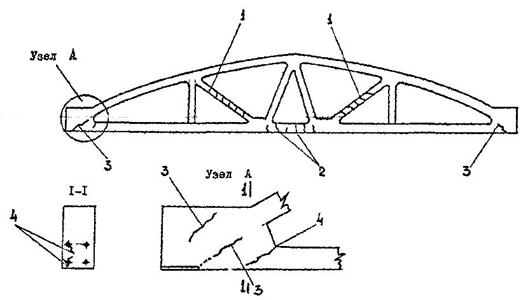

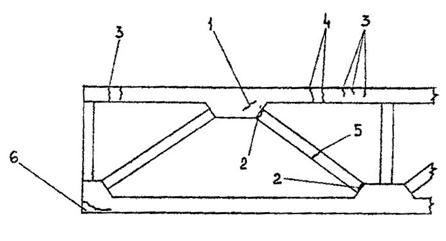

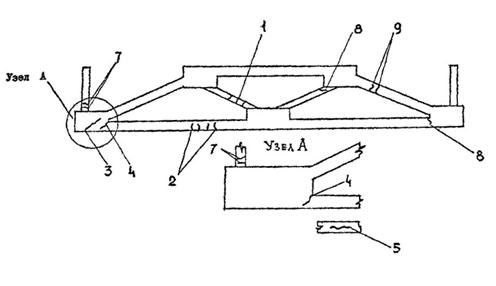

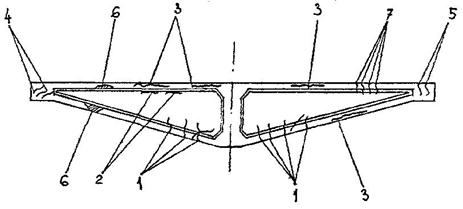

|