МИНИСТЕРСТВО МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ СТРОИТЕЛЬНЫХ РАБОТ СССР

ГЛАВНОЕ УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННЫХ ПРЕДПРИЯТИЙ

|

Управление оборудования Миннефтехимпрома СССР Сергеев Р.В. «20» 12 1982 г. |

Утверждаю Начальник Главного управления производственных предприятий В.Г. Константинов «27» декабря 1982 г. |

ОТВОДЫ

КРУТОИЗОГНУТЫЕ С УГЛОМ 90° ИЗ

СТАЛИ

МАРОК 15Х5М, 08Х18Н10Т, 12Х18Н10Т И 10Х17Н13М2Т

БЕСШОВНЫЕ ПРИВАРНЫЕ НА Ру ≤ 10 МПа

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 36-1686-82

(Взамен ТУ 36-1686-77)

Срок действия с 1 марта 1983 г.

до 1 марта 1993 г.

|

Главный инженер Московского завода специальных монтажных изделий Е.Г. Колеватов «03» 11 1982 г. |

|

Главный инженер ВГПКИ Гипромонтажиндустрия В.Н. Белов «20» 09 1982 г.

|

|

Зам. директора ВНИИмонтажспецстрой Б.В. Поповский «10» 12 1982 г. |

|

Заведующий отделом Ю.Г. Жогов «20» 09 1982 г. |

1982 г.

(Измененная редакция, Изм. № 1, 3).

Настоящие технические условия распространяются на отводы крутоизогнутые с углом 90° из стали марок 15Х5М, 08Х18Н10Т, 12Х18Н10Т и 10Х17Н13М2Т бесшовные приварные с условным давлением Ру 10 МПа и температурой от минус 70 до 450 °С.

Отводы предназначены для соединения труб при строительстве технологических трубопроводов.

Пример условного обозначения при заказе отводов с углом 90° Дн = 159 мм, S = 6 мм из стали 15Х5М:

Отводы 90° 159×6 15Х5М ТУ 36-1686-82.

То же, из стали 08Х18Н10Т:

Отвод 90° 159×6 08Х18Н10Т ТУ 36-1686-82.

То же, из стали 12Х18Н10Т:

Отвод 90° 159×6 12Х18Н10Т ТУ 36-1686-82.

То же, из стали 10Х17Н13М2Т:

Отвод 90° 159×6 10Х17Н13М2Т ТУ 36-1686-82.

(Новая редакция, Изм. № 3).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Основные параметры и размеры

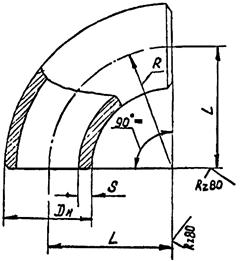

1.1.1. Конструкция, размеры, масса и условное давление отводов из стали марки 15Х5М должны соответствовать указанным на черт. 1 и в табл. 1

Таблица 1

Размеры в мм

|

Проход условный Ду |

Диаметр наружный Дн |

L = R |

S |

Масса, кг |

Условное давление для неагрессивных сред, Ру, МПа (кгс/см2), не более |

|

50 |

57 |

100 |

5 |

1,05 |

10 (100) |

|

65 |

76 |

100 |

6 |

1,73 |

10 (100) |

|

80 |

89 |

120 |

6 |

2,4 |

10 (100) |

|

160 |

6 |

3,20 |

10 (100) |

||

|

100 |

108 |

150 |

6 |

3,75 |

10 (100) |

|

125 |

133 |

190 |

6 |

5,61 |

6,4 (64) |

|

150 |

159 |

225 |

6 |

8,00 |

6,4 (64) |

|

7 |

9,27 |

10 (100) |

|||

|

11 |

14,19 |

10 (100) |

|||

|

200 |

219 |

300 |

7 |

17,25 |

4 (40) |

|

9 |

21,97 |

6,4 (64) |

|||

|

12 |

28,82 |

10 (100) |

|||

|

250 |

273 |

375 |

9 |

34,52 |

6,4 (64) |

|

12 |

45,50 |

10 (100) |

|||

|

300 |

325 |

450 |

9 |

149,58 |

4 (40) |

|

11 |

60,21 |

6,4 (64) |

|||

|

14 |

75,90 |

10 (100) |

(Измененная редакция, Изм. № 3).

1.1.2. Конструкция, размеры, масса и условное давление отводов из стали марок 08Х18Н10Т, 12Х18Н10Т и 10Х17Н13М2Т должны соответствовать указанным на черт. 1 и в табл. 2.

Размеры в мм

|

Условный проход, Ду |

Диаметр наружный, Дн |

L = R |

S |

Масса, кг, не более |

Условное давление без учета агрессивности среды, Ру, МПа (кгс/см2), не более |

|

50 |

57 |

75 |

3 |

0,5 |

10 (100) |

|

5 |

0,8 |

10 (100) |

|||

|

(100) |

(5) |

1.0 |

10 (100) |

||

|

65 |

76 |

100 |

6 |

1,7 |

10 (100) |

|

80 |

89 |

120 |

6 |

2,4 |

10 (100) |

|

(160) |

(6) |

3,20 |

10 (100) |

||

|

100 |

108 |

150 |

6 |

3,8 |

10 (100) |

|

125 |

133 |

190 |

4 |

3,8 |

6,3 (63) |

|

6 |

5,6 |

10 (100) |

|||

|

150 |

159 |

225 |

4,5 |

6,1 |

4 (40) |

|

6 |

8,4 |

6,3 (63) |

|||

|

200 |

219 |

300 |

6 |

14,9 |

4 (40) |

|

8 |

19,0 |

6,3 (63) |

|||

|

9 |

21,9 |

6,3 (63)* |

|||

|

10 |

25,3 |

6,3 (63)* |

|||

|

250 |

273 |

375 |

9 |

35,0 |

6,3 (63) |

|

10 |

39,4 |

6,3 (63) |

|||

|

300 |

325 |

450 |

8 |

43,9 |

4 (40) |

|

9 |

49,4 |

4 (40)* |

|||

|

10 |

54,9 |

4 (40)* |

* Предназначены для особых условий эксплуатации: работа в условиях гидравлических ударов, резких теплосмен, переменных нагрузок и др.

Примечание: 1. Отводы, размеры которых указаны в скобках, для вновь проектируемых трубопроводов применять не рекомендуется.

2. Масса отводов указана для справок.

(Новая редакция, Изм. № 3).

1.1.3. Условное давление - по ГОСТ 356-80.

1.1.4. Минимальная температура применения отводов, изготовленных из стали марки 15Х5М по ГОСТ 20072-74 - минус 40 °С, из стали марок 08Х18Н10Т, 12Х18Н10Т и 10Х17Н13М2Т по ГОСТ 5632-72 - минус 70 °С.

1.1.3, 1.1.4. (Введены дополнительно, Изм. № 3).

1.2. Характеристики

1.2.1. Отводы должны соответствовать требованиям настоящих технических условий и рабочим чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 3).

1.2.2. Отводы должны изготавливаться из труб группы Б по ГОСТ 550-75 из стали марки 15Х5М ГОСТ 20072-74 и труб по ГОСТ 9940-81, ГОСТ 9941-81 из стали марок 12Х18Н10Т, 08Х18Н10Т и 10Х17Н13М2Т по ГОСТ 5632-72.

(Новая редакция, Изм. № 3).

1.2.3. Механические свойства металла отводов в состоянии поставки должны соответствовать указанным в табл. 3

|

Временное сопротивление разрыву МПа (кгс/мм2), не менее |

Относительное удлинение, % не менее |

|

|

15Х5М |

420 (42) |

22 |

|

12Х18Н10Т |

540 (54) |

35 |

|

08Х18Н10Т |

510 (52) |

37 |

|

10Х17Н13М2Т |

529 (54) |

35 |

(Измененная редакция, Изм. № 3).

1.2.4. Марку стали отводов и ее химический состав принимают по сертификату завода-изготовителя труб.

1.2.5. Предельные отклонения наружного диаметра отводов из стали 15Х5М в торцовом сечении не должны превышать величин, установленных ГОСТ 8732-78.

Предельные отклонения наружного диаметра отводов из стали марок 08Х18Н10Т, 12Х18Н10Т и 10Х17Н13М2Т в торцовом сечении не должны превышать величин, установленных ГОСТ 9940-81 и ГОСТ 9941-81.

Предельные отклонения наружного диаметра отводов в неторцовом сечении должны быть не более ±3,5 % номинального размера.

По согласованию с потребителем допускается в качестве контролируемого размера принимать внутренний диаметр. При этом предельные отклонения на внутренний диаметр отводов не должны превышать величин по ГОСТ 17380-83.

(Измененная редакция, Изм. № 1, 2, 3).

1.2.6. Толщина стенки отводов должна быть не менее 85 % номинального размера.

1.2.7. Толщина стенки на торцах деталей не должна превышать номинальный размер более, чем на 30 %, но не более 4 мм.

1.2.8. Овальность, разностенность, гофры и волнистость поверхности не должны выводить размеры отводов за пределы допускаемых отклонений.

Овальность отводов в любом сечении должна быть не более 0,03Дн.

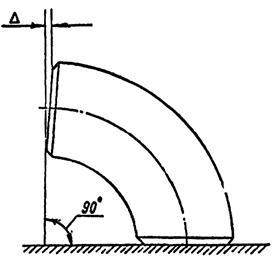

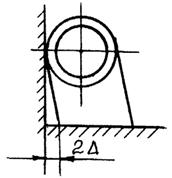

1.2.9. Предельные отклонения размеров отводов должны соответствовать указанным на черт. 1 и 2 в табл. 4.

1.2.7, 1.2.8, 1.2.9. (Измененная редакция, Изм. № 3).

|

Предельные отклонения |

||

|

Неплоскостность и отклонение расположения торцов, не более, Δ |

L |

|

|

До 65 вкл. |

0,5 |

±2,0 |

|

Св. 65 до 125 вкл. |

1,0 |

±2,0 |

|

Св. 125 до 200 вкл. |

1,5 |

±3,0 |

|

Св. 200 до 300 вкл. |

2,5 |

±4,0 |

1.2.10. Форма кромок по ГОСТ 16037-80 присоединительных концов отводов должна соответствовать:

при толщине стенки до 5 мм - типу С2,

при толщине свыше 5 мм - типу С17.

Допускается по согласованию между изготовителем и потребителем изготавливать отводы с кромками другой формы.

(Новая редакция, Изм. № 3).

1.2.11. На наружной и внутренней поверхностях отводов не должно быть плен, рванин, закатов, трещин и глубоких рисок, выводящих толщину стенки за пределы допускаемых отклонений.

Допускается удаление дефектов путем местной зачистки, расточки и обточки.

1.2.12. Отводы должны подвергаться термообработке по режимам, установленным заводской технологией, утвержденной в установленном порядке. По согласованию между изготовителем и потребителем допускается поставка отводов из стали марок 08Х18Н10Т, 12Х18Н10Т и 10Х17Н13М2Т без термообработки.

(Измененная редакция, Изм. № 3).

1.2.13. Отводы должны выдерживать без разрыва, потения или течи пробное гидравлическое давление 1,5Ру, где Ру - условное давление отводов.

(Новая редакция, Изм. № 3).

1.2.14. По требованию заказчика отводы из стали марок 08Х18Н10Т, 12Х18Н10Т и 10Х17Н13М2Т подвергаются испытанию на межкристаллитную коррозию.

(Измененная редакция, Изм. № 3).

1.2.15. Коды ОКП указаны в справочном приложении 1.

1.3. Маркировка

1.3.1. На наружной поверхности каждого отвода должна быть нанесена следующая маркировка:

а) условное обозначение отвода при заказе без ее наименования;

б) товарный знак предприятия-изготовителя;

в) номер партии.

1.3.2. Маркировка отводов должна наноситься яркой несмываемой краской или клеймом.

Глубина клеймения не должна выводить толщину стенки за пределы минусового допуска.

1.3.3. Маркировка транспортной тары по ГОСТ 14192-77.

Основные надписи транспортной маркировки должны содержать:

полное наименование грузополучателя;

наименование пункта назначения с указанием при необходимости станции перегрузки.

Дополнительные надписи транспортной маркировки должны содержать:

полное наименование грузоотправителя;

наименование пункта отправления.

Шрифт надписей - по ГОСТ 26.020-80.

(Измененная редакция, Изм. № 3).

2. ПРАВИЛА ПРИЕМКИ

2.1. Все отводы должны быть подвергнуты наружному осмотру и обмеру.

2.2. Для контроля механических свойств отбирают два образца от одной партии деталей.

2.3. Испытанию гидравлическим давлением подвергать не менее двух деталей от партии.

2.3.1. Испытание отводов гидравлическим давлением допускается производить в составе смонтированного трубопровода при условии гарантии изготовителем величины пробного гидравлического давления.

2.4. Партия должна состоять из отводов одного типоразмера и одной марки стали, термообработанных по одному режиму. Количество отводов в партии должно быть не более:

4000 штук при Ду 50 и 65 мм

3000 штук при Ду 80 и 100 мм

2000 штук при Ду 125 и 200 мм

1000 штук при Ду 250 и 300 мм

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Механические испытания металла отводов на растяжение производить по ГОСТ 1497-84.

(Измененная редакция, Изм. № 1).

3.1.1. Заготовки для образцов рекомендуется отбирать из наименее искривленных участков деталей.

3.1.2. Допускается заготовки для образцов подвергать холодной правке плавным равномерным нажимом. Правка ударами кувалды или молотка не допускается.

3.1.3. На образцах из правленных заготовок допускается снижение относительного удлинения на величину деформации при правке.

3.2. Гидравлические испытания отводов проводятся водой при температуре не ниже +5 °С.

3.2.1. Для гидроиспытания допускается применять оборудование любого типа и конструкции.

3.2.2. Нарастание давления при испытании должно происходить плавно без гидравлических ударов.

3.2.3. Деталь считается выдержавшей испытание, если за время выдержки в течение 5 минут под давлением не будет обнаружено потения, течи или выпучивания.

3.3. Испытания на межкристаллитную коррозию должны производиться по ГОСТ 6032-84 методом «АМ» или методом «АМУ».

Другие методы испытания - по соглашению сторон.

(Измененная редакция, Изм. № 1).

3.4. При получении неудовлетворительных результатов производят повторное испытание удвоенного количества образцов, взятых из той же партии.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3.5. Размеры отводов проверяют шаблонами, угольниками, калибрами и другими контрольно-измерительными инструментами, обеспечивающими заданную точность.

Овальность определяют по ГОСТ 24642-81.

3.6. Внешний вид отводов проверяют визуально без применения увеличительных приборов.

3.7. Маркировку отводов следует проверять сопоставлением фактической маркировки с требованиями п.п. 1.3.1 - 1.3.3. настоящих технических условий.

3.5, 3.6, 3.7. (Введены дополнительно, Изм. № 3).

4. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Перед упаковкой отводов ОТК завода - изготовителя должны проверить:

а) качество упаковочной тары и соответствие упаковки способу транспортирования;

б) надежность крепления деталей в таре;

в) правильность выполнения надписей на таре;

г) наличие и качество технологической товаросопроводительной документации.

4.2. Способы упаковки и транспортирования отводов определяются в зависимости от их размеров, дальности перевозки, количества и массы, и должны обеспечивать сохранность отводов при транспортировании.

При отправке в адрес одного заказчика или по согласованию с заказчиком допускается упаковывать в одну тару отводы разных размеров.

4.3. Подготовленные к отправке отводы должны храниться в закрытых складах на стеллажах или в ящиках, рассортированные по размерам.

4.4. Транспортирование упакованных отводов должно производиться любым видом транспорта с соблюдением действующих правил перевозки грузов:

автомобильный транспорт - «Общие правила перевозок грузов автомобильным транспортом», утвержденные Министерством автомобильного транспорта РСФСР 81;

железнодорожный транспорт - «Правила перевозки грузов», МПС, часть 1, 1983 и «Технические условия перевозки и крепления грузов», МПС, 1969.

(Измененная редакция, Изм. № 3).

4.5. Условия транспортирования и хранения в части воздействия климатических факторов для умеренного климата по группе «Ж1» ГОСТ 15150-69 (СТ СЭВ 458-77 и СТ СЭВ 460-77).

5. ГАРАНТИЯ ПОСТАВЩИКА

5.1. Завод-изготовитель гарантирует соответствие отводов настоящим техническим условиям при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных техническими условиями.

ПРИЛОЖЕНИЕ I

Справочное

|

Обозначение отводов |

Коды ОКП отводов из стали марок |

||||||||

|

15Х5М |

12Х18Н10Т |

08Х18Н10Т |

10Х17Н13М2Т |

||||||

|

Код ОКП |

кч |

Код ОКП |

кч |

Код ОКП |

кч |

Код ОКП |

кч |

||

|

Отвод 90° R = 1,5Ду |

57×3 (R = 75) |

14 6811 7001 |

08 |

14 6811 8001 |

04 |

14 6811 6512 |

05 |

14 6811 6712 |

10 |

|

57×5 (R = 75) |

14 6811 7000 |

09 |

14 6811 8000 |

05 |

14 6811 6514 |

03 |

14 6811 6714 |

08 |

|

|

57×5 (R = 100) |

14 6811 7114 |

00 |

14 6811 8114 |

07 |

14 6811 6658 |

10 |

14 6811 6858 |

04 |

|

|

76×6 |

14 6811 7002 |

07 |

14 6811 8002 |

03 |

14 6811 6518 |

10 |

14 6811 6718 |

04 |

|

|

89×6 (R = 120) |

14 6811 7004 |

05 |

14 6811 8004 |

01 |

14 6811 6522 |

03 |

14 6811 6722 |

08 |

|

|

89×6 (R = 160) |

14 6811 7120 |

02 |

14 6811 8120 |

09 |

14 6811 6664 |

01 |

14 6811 6864 |

06 |

|

|

108×6 |

14 6811 7006 |

03 |

14 6811 8006 |

10 |

14 6811 6528 |

08 |

14 6811 6728 |

02 |

|

|

133×4 |

14 6811 7007 |

02 |

14 6811 8007 |

09 |

14 6811 6532 |

01 |

14 6811 6732 |

06 |

|

|

133×6 |

14 6811 7008 |

01 |

14 6811 8008 |

08 |

14 6811 6534 |

10 |

14, 6811 6234 |

04 |

|

|

159×4,5 |

14 6811 7009 |

00 |

14 6811 8009 |

07 |

14 6811 6540 |

01 |

14 6811 6740 |

06 |

|

|

159×6 |

14 6811 7010 |

07 |

14 6811 8010 |

03 |

14 6811 6542 |

10 |

14 6811 6742 |

04 |

|

|

159×7 |

14 6811 7012 |

05 |

14 6811 8020 |

01 |

14 6811 6544 |

08 |

14 6811 6744 |

02 |

|

|

159×11 |

14 6811 7014 |

03 |

14 6811 8024 |

08 |

14 6811 6548 |

04 |

14 6811 6748 |

09 |

|

|

219×6 |

14 6811 7017 |

00 |

14 6811 8011 |

02 |

14 6811 6552 |

08 |

14 6811 6752 |

02 |

|

|

219×7 |

14 6811 7018 |

10 |

14 6811 8028 |

04 |

14 6811 6554 |

06 |

14 6811 6754 |

00 |

|

|

219×8 |

14 6811 7019 |

09 |

14 6811 8012 |

01 |

14 6811 6556 |

04 |

14 6811 6756 |

09 |

|

|

219×9 |

14 6811 7020 |

05 |

14 6811 8030 |

10 |

14 6811 6558 |

02 |

14 6811 6758 |

07 |

|

|

219×10 |

14 6811 7021 |

04 |

14 6811 8032 |

08 |

14 6811 6560 |

08 |

14 6811 6760 |

02 |

|

|

219×12 |

14 6811 7022 |

03 |

14 6811 8034 |

06 |

14 6811 6562 |

06 |

14 6811 6762 |

00 |

|

|

273×9 |

14 6811 7024 |

01 |

14 6811 8013 |

00 |

14 6811 6568 |

00 |

14 6811 6768 |

05 |

|

|

273×10 |

14 6811 7025 |

00 |

14 6811 8014 |

10 |

14 6811 6570 |

06 |

14 6811 6770 |

00 |

|

|

273×12 |

14 6811 7026 |

10 |

14 6811 8040 |

08 |

14 6811 6572 |

04 |

14 6811 6772 |

09 |

|

|

325×8 |

14 6811 7027 |

09 |

14 6811 8044 |

04 |

14 6811 6580 |

04 |

14 6811 6780 |

09 |

|

|

325×9 |

14 6811 7028 |

08 |

14 6811 8046 |

02 |

14 6811 6582 |

02 |

14 6811 6782 |

07 |

|

|

325×10 |

14 6811 7029 |

07 |

14 6811 8048 |

00 |

14 6811 6584 |

00 |

14 6811 6784 |

05 |

|

|

325×11 |

14 6811 7030 |

03 |

14 6811 8050 |

06 |

14 6811 6586 |

09 |

14 6811 6786 |

03 |

|

|

325×14 |

14 6811 7032 |

01 |

14 6811 8054 |

02 |

14 6811 6590 |

02 |

14 6811 6790 |

07 |

|

(Новая редакция, Изм. № 3).

ПРИЛОЖЕНИЕ II

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В ТЕХНИЧЕСКИХ УСЛОВИЯХ

1. ГОСТ 356-80 Арматура и детали трубопроводов. Давления (СТ СЭВ 253-76) условные, пробные и рабочие. Ряды.

2. ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатыващей и нефтехимической промышленности.

3. ГОСТ 1497-84 Металлы. Методы испытания на растяжение.

4. ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионо-стойкие, жаростойкие и жаропрочные. Марки и технические требования.

5. ГОСТ 6032-84 Стали и сплавы. Методы испытания на межкристаллитную коррозию ферритных, аустенито-мартенситных, аустенито-ферритных и аустенитных коррозионно-стойких сталей и сплавов на железоникелевой основе.

6. ГОСТ 8732-78 Трубы стальные бесшовные горячекатанные. Сортамент.

7. ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали.

8. ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали.

9. ГОСТ 15150-69 (СТ СЭВ 450-77 и СТ СЭВ 460-77) Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

10. ГОСТ 14192-77 Маркировка грузов

11. ГОСТ 20072-74 Сталь теплоустойчивая

(Измененная редакция, Изм. № 1).