ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО НАДЗОРУ ЗА БЕЗОПАСНЫМ ВЕДЕНИЕМ РАБОТ

В АТОМНОЙ ЭНЕРГЕТИКЕ

(ГОСАТОМЭНЕРГОНАДЗОР СССР)

ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ

|

Утверждены Государственным комитетом СССР по использованию атомной энергии |

Утверждены Государственным комитетом СССР по надзору за безопасным ведением работ в атомной энергетике |

НОРМЫ

РАСЧЕТА

НА ПРОЧНОСТЬ ОБОРУДОВАНИЯ

И ТРУБОПРОВОДОВ АТОМНЫХ

ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

ПНАЭ Г-7-002-86

Обязательны для всех министерств, ведомств, организаций и предприятий, проектирующих, конструирующих, изготавливающих и эксплуатирующих атомные электростанции, теплоцентрали, опытные и исследовательские ядерные реакторы и установки, подконтрольные Госатомэнергонадзору СССР

Введены в действие 01.07.87 г. с изменениями

МОСКВА ЭНЕРГОАТОМИЗДАТ 1989

Нормы содержат основную часть и рекомендуемые приложения. В основной (обязательной) части приведены: расчет по выбору основных размеров; расчет на статическую прочность, устойчивость, циклическую прочность, сопротивление хрупкому разрушению, длительную статическую прочность, длительную циклическую прочность, прогрессирующее формоизменение, сейсмические воздействия, вибропрочность; методики определения механических свойств и испытаний для определения характеристик прочности.

СОДЕРЖАНИЕ

Основные условные обозначения

Da - номинальный наружный диаметр цилиндрической части корпуса, днища или трубопровода, мм

D - номинальный внутренний диаметр цилиндрической части корпуса, крышки, днища или трубопровода, мм

Dm - средний диаметр цилиндрической части корпуса, крышки, днища или трубопровода, мм

DR - расчетный диаметр круглого плоского днища или крышки, мм

Dn - наружный диаметр накладки, мм

Rs - радиус оси колена, мм

R - внутренний радиус выпуклого днища, мм

d - диаметр отверстия, мм

dR - расчетный диаметр отверстия, мм

d0 - наибольший допускаемый диаметр неукрепленного отверстия, мм

dac - наружный диаметр штуцера, мм

d01, d02 - большая и малая оси овального отверстия, мм

s - номинальная толщина стенки, мм

sR - расчетная толщина стенки, мм

s0 - минимальная расчетная толщина стенки, мм

sf - фактическая толщина стенки, мм

sc - толщина стенки штуцера, мм

sn - толщина накладки, мм

c - суммарная прибавка к толщине стенки, мм

c11 - прибавка к толщине стенки, равная отрицательному допуску, мм

с12 - прибавка к толщине стенки, компенсирующая возможное утонение полуфабриката при изготовлении, мм

c2 - прибавка к толщине стенки, учитывающая утонение стенки за счет всех видов коррозии за срок службы изделия, мм

H - высота выпуклой части днища до внутренней поверхности, мм

Hm - высота выпуклой части днища до срединной поверхности, мм

As - площадь сечения элемента конструкции, мм

L - расчетная длина оболочки, мм

Lkr - критическая длина оболочки, мм

φ - расчетный коэффициент снижения прочности

φd - коэффициент снижения прочности обечаек или днищ с неукрепленным отверстием

φc - коэффициент снижения прочности обечаек или днищ с укрепленным отверстием

φw - коэффициент снижения прочности сварного шва

φ0 - минимальный допускаемый коэффициент снижения прочности

p - расчетное давление, МПа (кгс/мм2)

pa - наружное давление, МПа (кгс/мм2)

pkr - критическое давление, МПа (кгс/мм2)

F - сжимающее усилие, Н (кгс)

[pa] - допускаемое наружное давление, МПа (кгс/мм2)

[F] - допускаемое сжимающее усилие, Н (кгс)

T - расчетная температура, К (°С)

Tt - температура, при превышений которой необходимо учитывать характеристики длительной прочности, пластичности и ползучести, К (°С)

Tk - критическая температура хрупкости, К (°С)

Tk0 - критическая температура хрупкости материала в исходном состоянии, К (°С)

Th - температура гидравлических (пневматических) испытаний, К (°С)

∆TT - сдвиг критической температуры хрупкости вследствие температурного старения, К (°С)

∆TN - сдвиг критической температуры хрупкости вследствие циклической повреждаемости, К (°С)

∆TF - сдвиг критической температуры хрупкости вследствие нейтронного облучения, К (°С)

σ - напряжения, МПа (кгс/мм2)

σm - общие мембранные напряжения, МПа (кгс/мм2)

σmL - местные мембранные напряжения, МПа (кгс/мм)

σb - общие изгибные напряжения, МПа (кгс/мм2)

σbL - местные изгибные напряжения, МПа (кгс/мм2)

σT - общие температурные напряжения, МПа (кгс/мм2)

σTL - местные температурные напряжения, МПа (кгс/мм2)

σк - напряжения компенсации, МПа, (кгс/мм2)

σкm - напряжения компенсации растяжения или сжатия, МПа (кгс/мм2)

σкb - напряжения компенсации изгиба, МПа (кгс/мм2)

τкs - напряжения компенсации кручения, МПа (кгс/мм2)

σmw - средние напряжения растяжения по сечению болта или шпильки, МПа (кгс/мм2)

τsw - напряжения кручения в болтах или шпильках, МПа (кгс/мм2)

σ1, σ2, σ3 - главные напряжения, МПа (кгс/мм2)

σkr - критическое напряжение сжатия, МПа (кгс/мм2)

σc - напряжение сжатия, МПа (кгс/мм2)

(σ)1, (σ)2, (σ)3w, (σ)4w, (σs)1, (σs)2, (σs)3w, (σs)4w - группы приведения напряжений, МПа (кгс/мм2)

(σ)RV - размах приведенных напряжений в элементах оборудования, МПа (кгс/мм2)

(σ)RK - размах приведенных напряжений в элементах трубопроводов, МПа (кгс/мм2)

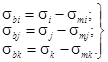

σi, σj, σk - напряжения на главных площадках i, j, k, МПа (кгс/мм2)

(σ)ij, (σ)jk, (σ)ik, (σ) - приведенные напряжения без учета концентрации, МПа (кгс/мм2)

|

(σL)ij, (σL)jk, (σL)ik, (σL) |

|

- местные приведенные напряжения, рассчитанные с учетом теоретического коэффициента концентрации напряжений, МПа (кгс/мм2) |

|

(σF)ij, (σF)jk, (σF)ik, (σF) |

|

- местные условные упругие приведенные напряжения, рассчитанные с учетом коэффициента концентрации условных упругих напряжений, МПа (кгс/мм2) |

σa - амплитуда напряжений без учета концентрации, МПа (кгс/мм2)

σaF - амплитуда местных напряжений с учетом концентрации, МПа (кгс/мм2)

(σa) - амплитуда приведенных напряжений без учета концентрации, МПа (кгс/мм2)

(σaF) - амплитуда условных упругих приведенных напряжений с учетом коэффициента концентрации условных упругих напряжений, МПа (кгс/мм2)

(σaF)V - амплитуда приведенных напряжений в элементах оборудования, МПа (кгс/мм2)

(σaF)K - амплитуда приведенных напряжений в элементах трубопроводов, МПа (кгс/мм2)

(σaF)W - амплитуда приведенных напряжений в болтах или шпильках, МПа (кгс/мм2)

(σaL) - амплитуда приведенных напряжений с учетом теоретического коэффициента концентрации, МПа (кгс/мм2)

(σF)max - максимальное приведенное условное упругое напряжение цикла с учетом коэффициента концентрации условных упругих напряжений, МПа (кгс/мм2)

<σa> - амплитуда вибронапряжения, МПа (кгс/мм2)

[σ] - номинальное допускаемое напряжение, МПа (кгс/мм2)

[σ]Th - номинальное допускаемое напряжение при температуре гидроиспытаний, МПа (кгс/мм2)

[σc] - допускаемое напряжение сжатия, МПа (кгс/мм2)

RTm - минимальное значение временного сопротивления при расчетной температуре, МПа (кгс/мм2)

RTp0,2 - минимальное значение предела текучести при расчетной температуре, МПа (кгс/мм2)

RThp0,2 - минимальное значение предела текучести при температуре гидроиспытаний, МПа (кгс/мм2)

RT-1 - предел выносливости при симметричном цикле осевого растяжения-сжатия при расчетной температуре, МПа (кгс/мм2)

t - время, ч

RTmt - минимальный предел длительной прочности за время t при расчетной температуре, МПа (кгс/мм2)

RTct - предел ползучести при расчетной температуре, при котором деформация с учетом ползучести достигает заданного значения за время t, МПа (кгс/мм2)

RTpe - предел пропорциональности при расчетной температуре, МПа (кгс/мм2)

AT5 - относительное удлинение пятикратного образца при статическом разрушении при растяжении при расчетной температуре, %

ZT - относительное сужение поперечного сечения образца при статическом разрушении при растяжении при расчетной температуре, %

αT - коэффициент линейного расширения при расчетной температуре, 1/К (1/°С)

ET - модуль упругости при расчетной температуре, МПа (кгс/мм2)

μ - коэффициент Пуассона

N - число циклов нагружения элемента конструкции в эксплуатации

N0 - число циклов до появления трещин в конструкции

f0 - частота нагружения, Гц

f - частота высокочастотных циклов напряжений, Гц

r - коэффициент асимметрии цикла напряжений

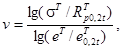

v - показатель упрочнения кривой деформирования

Kσ - теоретический коэффициент концентрации напряжений

K(σ) - теоретический коэффициент концентрации приведенных напряжений

Kef - эффективный коэффициент концентрации условных упругих напряжений

a - накопленное усталостное повреждение

e - деформация, %

Fn - перенос нейтронов с энергией более 0,5 МэВ, нейтр./м2

AF - коэффициент радиационного охрупчивания, К (°С)

KI - коэффициент интенсивности напряжений, МПа · м1/2 (кгс/мм3/2)

KIc - критический коэффициент интенсивности напряжений, МПа · м1/2 (кгс/мм3/2)

n0,2 - коэффициент запаса прочности по пределу текучести

nm - коэффициент запаса прочности по временному сопротивлению

nmt - коэффициент запаса прочности по пределу длительной прочности

nσ - коэффициент запаса прочности по условным местным напряжениям при расчетах на циклическую прочность

nN - коэффициент запаса прочности по числу циклов при расчетах на циклическую прочность

НГА - нормы государственные атомные

АЭУ - атомная энергетическая установка

НУЭ - нормальные условия эксплуатации

ННУЭ - нарушение нормальных условий эксплуатации

АС - аварийная ситуация

Правила АЭУ - «Правила устройства и безопасности эксплуатации оборудования и трубопроводов атомных энергетических установок»

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ НОРМ

1.1.1. Настоящие «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок» (в дальнейшем именуемые Нормами) должны применяться для оценки прочности оборудования и трубопроводов атомных электростанций (АЭС), атомных теплоцентралей (АТЭЦ), атомных станций теплоснабжения (АСТ), атомных станций промышленного теплоснабжения (АСПТ) и установок с исследовательскими или опытными реакторами с температурой теплоносителя не выше 873 К (600 °С).

1.1.2. Нормы распространяются на оборудование и трубопроводы, проектирование, изготовление, монтаж и эксплуатация которых производятся в полном соответствии с Правилами АЭУ.

1.1.3. За правильность применения настоящих норм несет ответственность предприятие или организация, выполнявшие соответствующий расчет.

1.2. ПРИНЦИПЫ, ПОЛОЖЕННЫЕ В ОСНОВУ НОРМ

1.2.1. В основу принятых в Нормах методов расчета положены принципы оценки по следующим предельным состояниям:

1) кратковременное разрушение (вязкое и хрупкое);

2) разрушение в условиях ползучести при статическом нагружении;

3) пластическая деформация по всему сечению детали;

4) накопление предельно допустимой деформации ползучести;

5) циклическое накопление пластической деформации, которое приводит к недопустимому изменению размеров или квазистатическому разрушению;

6) возникновение макротрещин при циклическом нагружении;

7) потеря устойчивости.

При температурах, не вызывающих ползучесть материала конструкции, расчет по указанным предельным состояниям проводят с использованием кратковременных характеристик прочности, пластичности и сопротивления деформированию материала, не зависящих от времени. Исключение составляет учет деформационного старения и облучения при расчете сопротивления хрупкому разрушению и появлению макротрещин при циклическом нагружении. Если эксплуатация оборудования и трубопроводов происходит при температурах, вызывающих ползучесть материала, то расчет проводят по указанным предельным состояниям с использованием характеристик кратковременной и длительной прочности, кратковременной и длительной пластичности и ползучести.

1.2.2. Расчет на прочность оборудования и трубопроводов при проектировании проводят в два этапа:

1) расчет по выбору основных размеров;

2) поверочный расчет.

При оценке прочности оборудования и трубопроводов должны полностью удовлетворяться как требования расчета по выбору основных размеров, так и поверочного расчета.

1.2.3. При выполнении расчета по выбору основных размеров учитывают действующее на оборудование и трубопроводы давление (внутреннее и наружное), а для болтов и шпилек - усилие затяга.

1.2.4. В качестве основных характеристик материалов, используемых при определении значений допускаемых напряжений, приняты временное сопротивление, предел текучести, предел длительной прочности и предел ползучести (при ограничении деформации).

Допускаемые напряжения устанавливают по указанным характеристикам введением соответствующих запасов прочности.

1.2.5. В основу формул, используемых при расчете по выбору основных размеров, положен метод предельных нагрузок, соответствующих следующим предельным состояниям: вязкое разрушение, охват пластической деформацией всего сечения оборудования или трубопровода, потеря устойчивости и достижение предельной деформации.

1.2.6. После расчета по выбору основных размеров проводят поверочный расчет, включающий необходимые разделы из следующего перечня:

1) расчет на статическую прочность;

2) расчет на устойчивость;

3) расчет на циклическую и длительную циклическую прочность;

4) расчет на сопротивление хрупкому разрушению;

5) расчет на длительную статическую прочность;

6) расчет на прогрессирующее формоизменение;

7) расчет на сейсмические воздействия;

8) расчет на вибропрочность.

Поверочный расчет основывается на оценке прочности по допускаемым напряжениям, деформациям и коэффициентам интенсивности напряжения.

1.2.7. При поверочном расчете учитывают все действующие нагрузки (включая температурные воздействия) и рассматривают все режимы эксплуатации.

1.2.8. Поверочный расчет на статическую прочность проводят для определения напряжений при всех значениях нагрузок и температур в регламентированных проектом режимах работы установки и сопоставления полученных значений с допускаемыми, определенными по предельным состояниям, указанным в 1) и 3) п. 1.2.1.

1.2.9. Поверочный расчет на устойчивость заключается в определении допускаемых нагрузок или допускаемого ресурса эксплуатации, превышение которых вызывает возможность потери устойчивости при нагружении наружным давлением и сжимающими нагрузками [см. 7) п. 1.2.1].

1.2.10. Поверочный расчет на прочность при циклическом и длительном циклическом нагружении выполняют на основе анализа общей и местной напряженности с целью исключения появления трещин [см. 6) п. 1.2.1].

Допускаемые амплитуды напряжений определяют исходя из характеристик циклической или длительной циклической прочности с введением запасов прочности по долговечности и напряжениям.

В результате расчета на прочность при циклическом и длительном циклическом нагружении определяют допускаемое число повторений эксплуатационных режимов для заданных повторных эксплуатационных тепловых и механических нагрузок, температур и ресурса или допускаемые тепловые и механические нагрузки для заданного числа повторений эксплуатационных режимов и ресурса эксплуатации.

1.2.11. Поверочный расчет на сопротивление хрупкому разрушению проводят на основе сопоставления коэффициента интенсивности напряжений с критическим значением в целях исключения возможности хрупкого разрушения [см. 1) п. 1.2.1].

1.2.12. Расчет на длительную статическую прочность проводят на основе сопоставления действующих напряжений во всех режимах с допускаемыми с целью исключения разрушения оборудования или трубопроводов при длительном статическом нагружении [см. 2) и 4) п. 1.2.1].

Допускаемые напряжения определяют исходя из характеристик сопротивления длительному статическому разрушению, зависящих от температуры и длительности нагружения, с введением запасов прочности по напряжениям.

В результате расчета определяют допускаемые нагрузки для заданных режимов и ресурса эксплуатации или допускаемый ресурс для заданных режимов эксплуатации.

1.2.13. Поверочный расчет на прогрессирующее формоизменение проводят на основе анализа напряженного состояния с целью исключения недопустимых остаточных изменений формы и размеров [см. 5) п. 1.2.1].

Предельные допускаемые изменения формы и размеров в результате процесса накопления необратимых пластических деформаций устанавливаются проектной (конструкторской) организацией в каждом частном случае с учетом назначения и условий работы оборудования или трубопроводов.

В результате расчета определяют допускаемые нагрузки для заданных режимов и ресурса эксплуатации или допускаемый ресурс для заданных режимов эксплуатации.

1.2.14. Поверочный расчет оборудования и трубопроводов на сейсмические воздействия проводят с учетом совместного действия эксплуатационных и сейсмических нагрузок.

Оценку прочности оборудования и трубопроводов выполняют по допускаемым напряжениям, по допускаемым перемещениям, по критериям циклической прочности и устойчивости (последнее - только для оборудования).

1.2.15. Приведенные напряжения, сопоставляемые с допускаемыми, определяют по теории наибольших касательных напряжений, за исключением расчета на сопротивление хрупкому разрушению, когда приведенные напряжения определяют по теории наибольших нормальных напряжений.

1.2.16. Расчет напряжений без учета концентрации проводят в предположении линейно-упругого поведения материала, за исключением особо оговоренных случаев. При оценке циклической прочности за пределами упругости используется напряжение, называемое условным упругим. Это напряжение равно произведению упругопластической деформации в рассматриваемой точке на модуль упругости.

1.2.17. При расчетах по выбору основных размеров повышение пределов прочности и текучести под действием облучения не учитывают. Снижение характеристик пластичности, сопротивления хрупкому, усталостному, длительному статическому разрушению и ползучести вследствие влияния облучения учитывают при проведении соответствующих расчетов с использованием этих характеристик.

1.2.18. Влияние рабочих сред на изменение характеристик прочности при необходимости должно учитываться в поверочном расчете на основе представительных экспериментальных данных.

2. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

2.1. Расчетное давление - максимальное избыточное давление в оборудовании или трубопроводе, используемое при расчете по выбору основных размеров, при котором допускается работа данного оборудования или трубопровода при режимах НУЭ.

Для страховочных корпусов оборудования и трубопроводов и защитных оболочек под расчетным давлением понимается максимальное избыточное давление, которое возникает в этих корпусах или оболочках при разгерметизации защищаемого оборудования или трубопроводов.

В случае, если элемент конструкции одновременно нагружен внутренним и наружным давлениями, за расчетное давление принимают разницу этих давлений, при которой расчетная толщина стенки получается максимальной.

2.2. Расчетная температура - температура стенки оборудования или трубопровода, равная максимальному среднеарифметическому значению температур на его наружной и внутренней поверхностях в одном сечении при режиме НУЭ (для частей корпусов ядерных реакторов расчетная температура определяется с учетом внутренних тепловыделений как среднеарифметическое значение распределения температур по толщине стенки корпуса).

2.3. Гидравлическое или пневматическое испытание - пробное нагружение оборудования или трубопроводов внутренним или наружным давлением с целью проверки их сплошности после изготовления, монтажа, определенного периода эксплуатации или ремонта.

Значение давления гидравлического или пневматического испытания определяют в соответствии с Правилами АЭУ.

2.4. Затяг шпилек - нагружение элементов оборудования или трубопроводов, вызванное затягом шпилек или болтов.

2.5. Пуск - эксплуатационный режим, в процессе которого внешние нагрузки и температуры меняются от начальных значений до значений, соответствующих стационарному режиму. При пуске температура и внешние нагрузки могут превышать значения, соответствующие стационарному режиму.

2.6. Стационарный режим - эксплуатационный режим, при котором внешние нагрузки и температура остаются постоянными в пределах ±5 % номинальных значений.

2.7. Работа системы аварийной защиты - эксплуатационный режим, при котором вследствие срабатывания системы аварийной защиты по причинам, не связанным с режимами ННУЭ и возникновением режима АС, происходит изменение температур и внешних нагрузок (в сторону как повышения, так и понижения) от их значений при стационарном режиме, пуске или остановке до соответствующих промежуточных значений (в частном случае до атмосферных давления и температуры).

2.8. Изменение мощности реактора - эксплуатационный режим, при котором происходит переход с одного стационарного режима работы реактора на другой (за исключением режимов пуска и остановки).

2.9. Остановка - эксплуатационный режим, при котором температура и внешние нагрузки изменяются от значений параметров любого из эксплуатационных режимов до начальных значений параметров при режиме пуска.

2.10. Определение режима НУЭ - см. приложение 1 к Правилам АЭУ.

2.11. Определение режима ННУЭ - см. приложение 1 к Правилам АЭУ.

2.12. Определение режима АС - см. приложение 1 к Правилам АЭУ.

2.13. Цикл изменения напряжений - изменение напряжений от исходного значения с переходом через максимальное и минимальное алгебраические значения до исходного.

2.14. Полуцикл изменения напряжений - изменение напряжений от максимального (минимального) значения до минимального (максимального) значения в рассматриваемом цикле.

2.15. Размах напряжений - разность максимального и минимального напряжений в процессе одного цикла изменения напряжений.

2.16. Максимальное (минимальное) напряжение цикла - максимальное (минимальное) алгебраическое значение напряжений для одного цикла их изменения.

2.17. Рабочий ресурс - суммарное время стационарных и переходных эксплуатационных режимов, включая режимы ННУЭ и АС.

2.18. σm - общие мембранные напряжения, вызываемые действием механических нагрузок, нормальные к рассматриваемому сечению, распределенные по всему сечению и равные среднему значению напряжений в данном сечении.

2.19. σmL - местные мембранные напряжения, вызываемые действием

механических нагрузок. Мембранные напряжения относят к категории местных, если

размеры зоны, в пределах которой напряжения

превосходят 1,1[σ], не превышают ![]() и эта зона

расположена не ближе чем на

и эта зона

расположена не ближе чем на ![]() к другой области, где напряжения

превышают [σ].

к другой области, где напряжения

превышают [σ].

2.20. σb - общие изгибные напряжения, вызываемые действием давления и механических нагрузок, меняющиеся от максимального положительного значения до минимального отрицательного значения по всему сечению и приводящие к изгибу корпуса сосуда или трубопровода в целом.

2.21. σbL - местные изгибные напряжения, вызываемые действием краевых сил и моментов от механических нагрузок.

2.22. σT - общие температурные напряжения, возникающие от неравномерного распределения температур по объему элемента или из-за различия коэффициентов линейного расширения материалов, приводящие в предельном случае к недопустимым остаточным изменениям формы и размеров конструкции.,

2.23. σTL - местные температурные напряжения, возникающие от неравномерного распределения температур по объему элемента или из-за различия коэффициентов линейного расширения материалов, которые не могут вызывать недопустимых остаточных изменений формы и размеров конструкции.

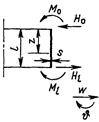

2.24. σк - напряжения компенсации, вызываемые стеснением свободного расширения трубопроводов или труб. В число этих напряжений входят напряжения растяжения или сжатия σкm, изгиба σкb, кручения τкs.

2.25. σmw - средние напряжения растяжения по сечению болта или шпильки, вызываемые механическими нагрузками (с учетом или без учета затяга).

2.26. τsw - напряжения кручения в болтах и шпильках.

2.27. (σ)1 - группа приведенных напряжений, определяемая по составляющим общих мембранных напряжений.

2.28. (σ)2 - группа приведенных напряжений, определяемая по суммам составляющих общих или местных мембранных и общих изгибных напряжений.

2.29. (σ)3w - группа приведенных напряжений, определяемая как сумма средних по сечению болта или шпильки напряжений растяжения, вызываемых механическими нагрузками, включая усилие затяга, и температурными воздействиями.

2.30. (σ)4w - группа приведенных напряжений от механических и температурных воздействий, включая усилие затяга, определяемая по составляющим напряжений растяжения, изгиба и кручения в болтах и шпильках.

2.31. (σs)1 - группа приведенных напряжений от механических нагрузок и сейсмических воздействий, определяемая по составляющим общих мембранных напряжений.

2.32. (σs)2 - группа приведенных напряжений от механических нагрузок и сейсмических воздействий, определяемая по составляющим мембранных и общих изгибных напряжений.

2.33. (σs)mw - группа приведенных напряжений, определяемая по суммам средних по сечению болта или шпильки напряжений растяжения, вызываемых механическими нагрузками и сейсмическими воздействиями.

2.34. (σs)4w - группа приведенных напряжений от механических нагрузок, температурных и сейсмических воздействий, определяемая по составляющим напряжений растяжения, изгиба и кручения в болтах или шпильках.

2.35. (σ)RV - максимальный размах приведенных напряжений, определяемых по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих температурных напряжений и напряжений компенсации в оборудовании.

2.36. (σ)RK - максимальный размах приведенных напряжений, определяемых по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих температурных напряжений и напряжений компенсации в трубопроводах.

2.37. (σaF)V - амплитуда приведенных напряжений, определяемых по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений и напряжений компенсации с учётом концентрации напряжений в оборудовании.

2.38. (σaF)K - амплитуда приведенных напряжений, определяемых по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений и напряжений компенсации с учетом концентрации напряжений в трубопроводах.

2.39. (σaF)W - амплитуда приведенных напряжений, определяемых по суммам составляющих средних напряжений по сечению болта или шпильки, вызванных механическими и температурными воздействиями, напряжений изгиба, кручения и температурных напряжений с учетом концентрации напряжений.

3. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ, УСЛОВИЯ ПРОЧНОСТИ И УСТОЙЧИВОСТИ

3.1. Номинальные допускаемые напряжения определяют по характеристикам материала при расчетной температуре.

3.2. Номинальные допускаемые напряжения для элементов с расчетной температурой, равной Tt или ниже ее, рассчитывают по пределу текучести и временному сопротивлению.

Для элементов с расчетной температурой выше температуры Tt номинальные допускаемые напряжения рассчитывают по пределу текучести, временному сопротивлению и пределу длительной прочности.

3.3. Температура Tt равна:

1) для алюминиевых и титановых сплавов 293 К (20 °С);

2) для циркониевых сплавов 523 К (250 °С);

3) для углеродистых, легированных, кремнемарганцовистых и высокохромистых сталей 623 К (350 °С);

4) для коррозионно-стойких сталей аустенитного класса, жаропрочных хромомолибденованадиевых сталей и железоникелевых сплавов 723 К (450 °С).

3.4. Номинальное допускаемое напряжение для элементов оборудования и трубопроводов, нагруженных давлением, принимают минимальным из следующих значений:

[σ] = min{RmT/nm; RTp0,2/n0,2; RTmt/nmt}.

Для элементов оборудования и трубопроводов, нагруженных внутренним давлением,

nm = 2,6; n0,2 = 1,5; nmt = 1,5.

Для элементов оборудования и трубопроводов, нагруженных наружным давлением, превышающим внутреннее,

nm = 2,6; n0,2 = 2; nmt = 2.

Окончательную проверку на устойчивость и корректировку (при необходимости) определенных по настоящему разделу толщин стенок, нагруженных наружным давлением, превышающим внутреннее, проводят в соответствии с разд. 5.5.

3.5. Номинальное допускаемое напряжение в болтах или шпильках от давления и усилий затяга определяют как

[σ]w = RTp0,2/n0,2,

где n0,2 = 2.

Дополнительно в болтах и шпильках, температура которых превышает температуру Tt по разд. 3.2, устанавливают номинальные допускаемые напряжения от давления как

[σ]wt = RTmt/nTmt,

где nmt = 3.

3.6. Для корпусов страховочных и защитных оболочек номинальные допускаемые напряжения

[σ]c = min{RmT/nm; RTp0,2/n0,2},

где nm = 1,85; n0,2 = 1,07.

3.7. При определении номинальных допускаемых напряжений значения кратковременных или длительных механических характеристик принимают по данным государственных или отраслевых стандартов (ГОСТ или ОСТ) или технических условий (ТУ). При отсутствии в этих документах необходимых данных следует руководствоваться данными, приведенными в табл. П1.1 или П1.4.

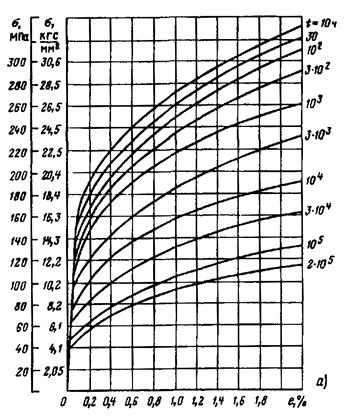

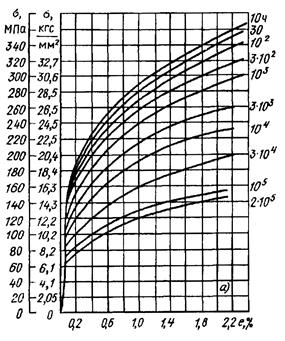

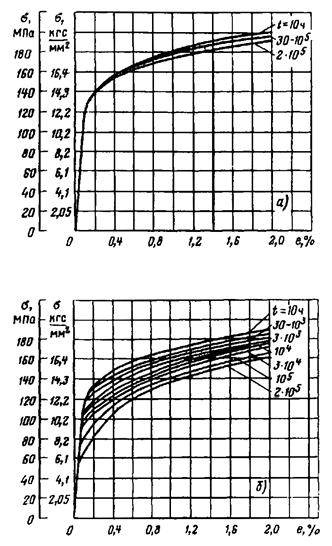

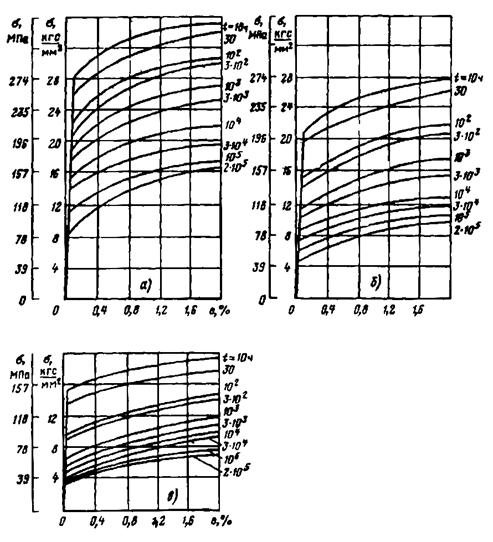

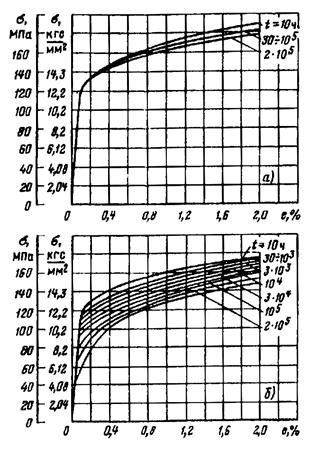

3.8. При температурах, превышающих Tt, при заданном ограничении деформации ползучести элементы рассчитывают по пределу ползучести RTct. В случае отсутствия в ГОСТ, ОСТ или ТУ сведений по пределам ползучести допускается их определение по изохронным кривым, приведенным для ряда материалов в приложении 6.

Коэффициент запаса по пределу ползучести RTct принимают равным единице.

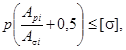

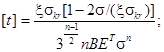

3.9. При температурах выше Tt в тех случаях, когда эксплуатация конструкции включает два и более режимов нагружения, отличающихся по температуре или нагрузке, основные размеры должны удовлетворять условию прочности по накопленному длительному статическому повреждению

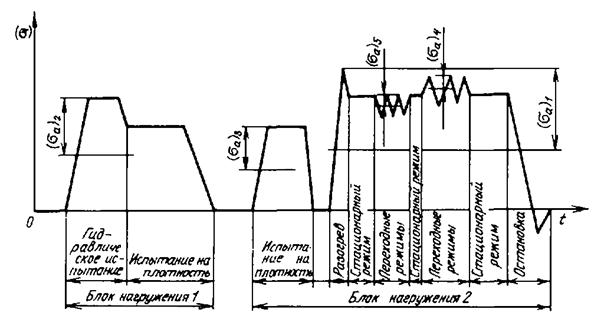

![]()

где ti - продолжительность работы на i-м режиме нагружения;

[t]i - допускаемое время нагружения, соответствующее пределу длительной прочности RTmt = nmtσi (значения RTmt могут быть приняты по табл. 4 приложения 1); σi - напряжение i-го режима.

3.10. Для стальных отливок, необходимые данные для которых отсутствуют в государственных или отраслевых стандартах, технических условиях или в табл. 1 приложения 1, значения предела текучести и временного сопротивления принимают равными: 85 % значения, приведенного в табл. 1 для одноименной марки катаной или кованой стали, если отливки подвергаются 100 %-ному ультразвуковому или радиографическому контролю; 75 % указанных выше значений - для остальных отливок.

3.11. При контакте элементов конструкций с натрием реакторной чистоты в расчетах используют расчетные значения механических характеристик, определяемые умножением значений RmT, RTp0,2, RTmt, RTct на коэффициент снижения ηt, зависящий от типа материала, температуры и длительности эксплуатации.

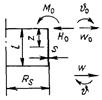

При выполнении расчета по выбору основных размеров и проведении поверочного расчета для сталей перлитного класса коэффициент снижения определяют по формуле

ηt = 1 - 0,15hc/sR,

где hc - толщина поверхностного слоя стали, обезуглероженного на 30 %.

Значение hc определяют по данным технических условий на изделие. Для сталей марок 12Х2М, 12Х2М1ФБ допускается определять hc в порядке, указанном ниже.

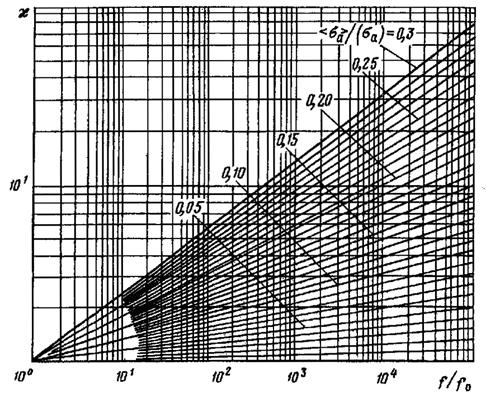

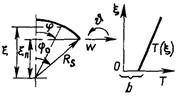

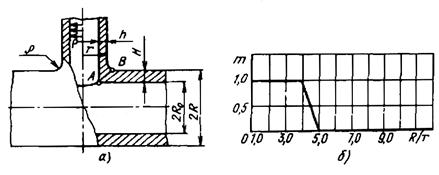

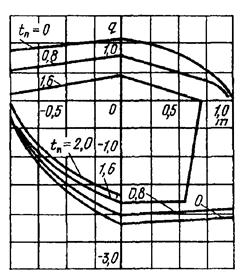

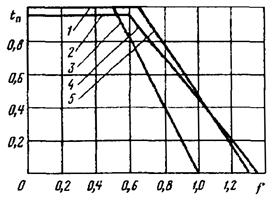

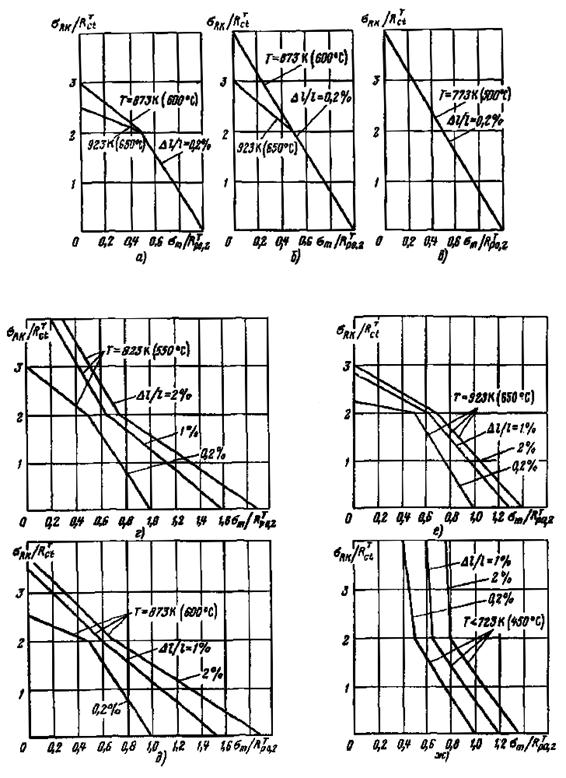

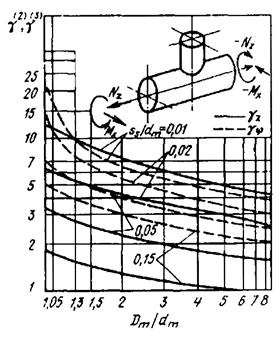

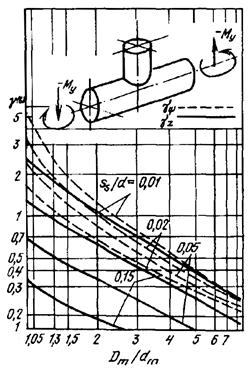

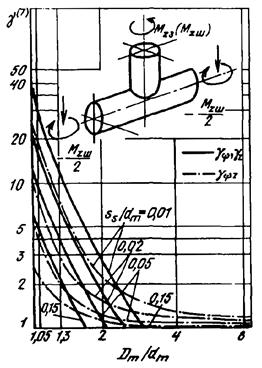

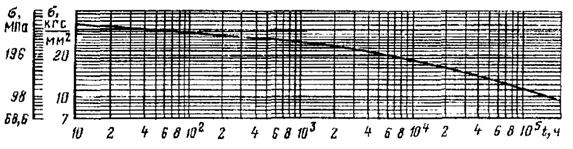

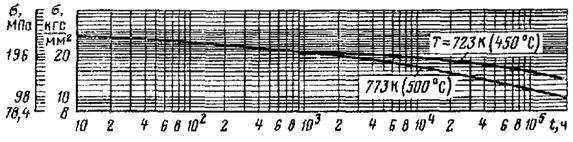

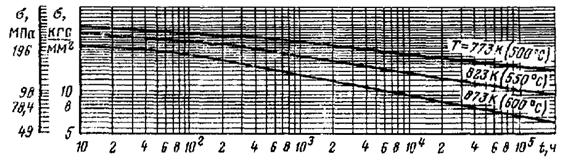

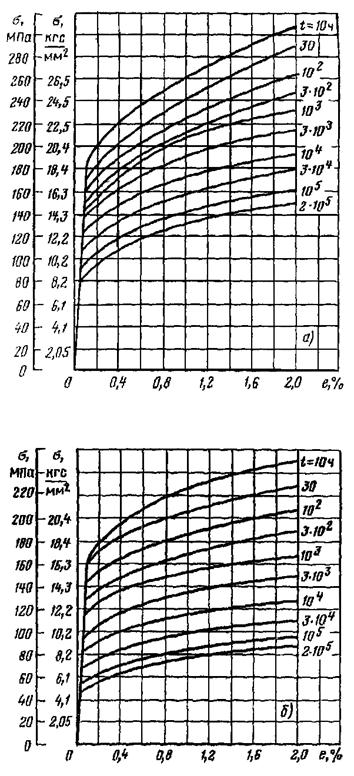

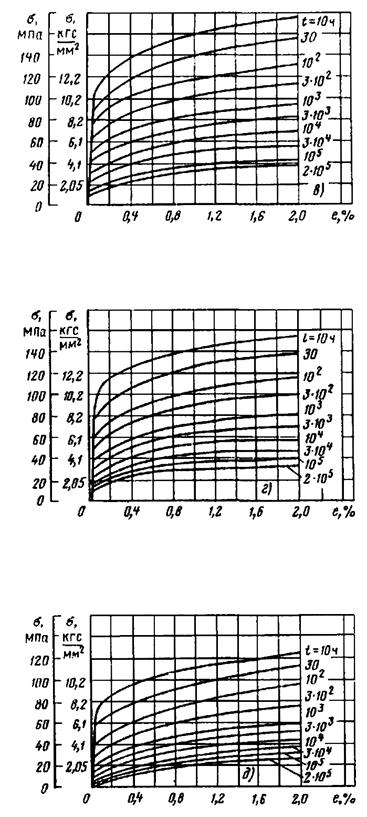

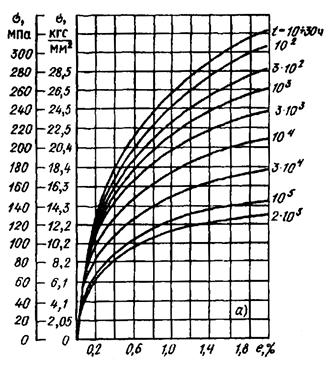

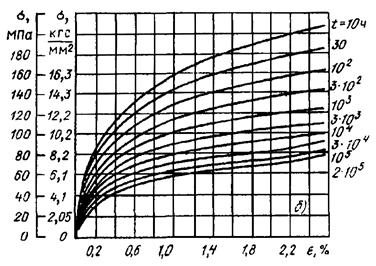

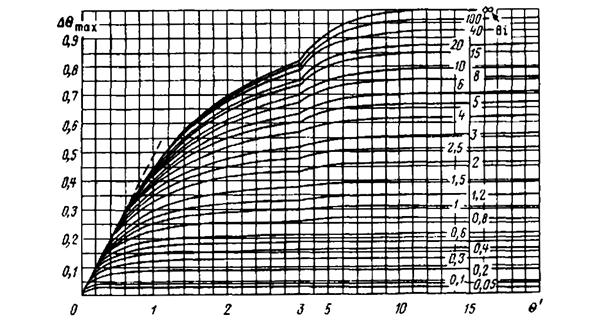

На верхнем графике рис. 3.1 или 3.2 определяют точку, соответствующую заданным расчетным температуре T и времени эксплуатации t, вертикаль от этой точки в пересечении с кривой нижнего графика определяет точку и соответствующее значение hc на оси ординат этого графика по горизонтали от полученной точки. Другой способ сводится к вычислению x по приведенным на рис. 3.1 или 3.2 формулам и определению по x значения hc, пользуясь только нижним графиком.

Рис. 3.1. Диаграмма обезуглероживания стали марки 12Х2М в жидком натрии, x = 7000/T = lgt (T в К)

Рис. 3.2. Диаграмма обезуглероживания стали марки 12Х2М1ФБ в жидком натрии, x = 8650/T = lgt (T в К)

При расчете по выбору основных размеров и поверочном расчете деталей с толщиной стенки более 1 мм и времени эксплуатации не более 2 · 105 ч принимают:

для коррозионно-стойких сталей аустенитного класса с содержанием никеля до 15 % при T ≤ 823 К (550 °С) ηt = 1 и при 823 К (550 °С) < T ≤ 973 К (700 °С) ηt = 0,9;

для железоникелевых сплавов при T ≤ 873 К (600 °С) ηt = 0,9 и при 873 К (600 °С) < T ≤ 973 К (700 °С) ηt = 0,8.

4. РАСЧЕТ ПО ВЫБОРУ ОСНОВНЫХ РАЗМЕРОВ

4.1. ОБЩИЕ ПОЛОЖЕНИЯ

4.1.1. При выполнении расчета по выбору основных размеров расчетными нагрузками являются расчетное давление и усилия затяга болтов и шпилек. При расчете фланцев, нажимных колец и их крепежных деталей учитывают давление гидроиспытания.

4.1.2. При определении расчетной толщины стенки толщину антикоррозионного наплавленного или плакирующего защитного слоя не учитывают.

4.1.3. Суммарную прибавку к расчетной толщине элемента конструкции определяют как

c = c1 + c2, где c1 = c11 + c12.

4.1.4. Прибавка c2 учитывает коррозионное влияние рабочей среды на материал элементов конструкции в эксплуатационных условиях. Значения этой прибавки определяют по табл. 4.1.

В случаях, не указанных в табл. 4.1, значение прибавки c2 устанавливается проектной (конструкторской) организацией с учетом скорости коррозии и времени эксплуатации.

При двустороннем контакте с коррозионной средой прибавку c2 принимают суммарной.

4.1.5. Прибавку c11 определяют по конструкторской документации и принимают равной отрицательному допуску на толщину стенки.

4.1.6. Прибавка c12 является технологической, предназначенной для компенсации возможного утонения полуфабриката при изготовлении. Значение этой прибавки устанавливается проектной (конструкторской) организацией по согласованию с предприятием-изготовителем и должно указываться в рабочей документации. Прибавку c12 при расчете колен допускается определять по приложению 11.

4.1.7. При необходимости выполнения расчета готового изделия следует использовать фактическую толщину стенки sf – c2.

Толщину стенки (sf – c2) для цилиндрических и конических элементов конструкций принимают равной среднему значению четырех измерений толщины стенки по концам двух взаимно перпендикулярных диаметров в одном сечении при числе проверяемых сечений не менее одного на каждые 2 м длины. Для круглых плоских днищ и крышек измерения проводят в центре и в четырех точках по окружности в двух взаимно перпендикулярных направлениях и среднее значение принимают равным sf – c2.

Для эллиптических и полусферических элементов конструкций измерения проводят в центре и в четырех точках по концам наибольших двух взаимно перпендикулярных диаметров и среднее значение принимают равным sf.

Таблица 4.1. Значение прибавки c2

|

Материал и его сварные соединения |

Условия эксплуатации материала в стационарном режиме |

Прибавка c2, мм, за время эксплуатации 30 лет |

|

Коррозионно-стойкие сплавы аустенитного класса |

Вода и пароводяная смесь, насыщенный пар до 623 К (350 °С) |

0,1 |

|

Стали перлитного класса |

Вода, 313 - 433 К (40 – 160 °°С) |

0,3 |

|

Вода, 433 - 543 К (160 - 270 °С) |

1,2 |

|

|

Вода, до 623 К (350 °С), рН = 8 ÷ 10 |

1,0 |

|

|

Насыщенный пар до 573 К (300 °С) |

1,0 |

|

|

Перегретый пар |

0,5 |

|

|

Высокохромистые стали |

Вода и насыщенный пар до 558 К (285 °С) |

0,1 |

|

Циркониевые сплавы |

Вода и пароводяная смесь до 558 К (285 °С), реакторная среда (смесь гелия с азотом, до 1 % влаги по массе) |

0,1 |

Если элемент имеет местное утонение, возникающее при изготовлении (штамповка днищ, гибка труб и др.) или вследствие коррозии, то значение фактической толщины стенки устанавливают в зависимости от расположения и размеров утоненного участка.

4.1.8. Для элементов, не указанных в разд. 4, или если нарушается предел применимости приведенных формул, выбор основных размеров проводят по методикам, которые должны быть в каждом конкретном случае согласованы с организацией, определяемой Госатомэнергонадзором СССР.

4.2. ОПРЕДЕЛЕНИЕ ТОЛЩИН СТЕНОК ЭЛЕМЕНТОВ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

4.2.1. Цилиндрические, конические обечайки сосудов и выпуклые днища, работающие под внутренним или наружным давлением.

4.2.1.1. Расчетную толщину стенки определяют по формуле

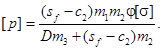

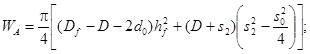

![]()

Значения коэффициентов m1, m2, m3 и пределы применимости формул приведены в табл. 4.2.

Таблица 4.2. Значения коэффициентов m1, m2, m3 и пределы применимости формул

|

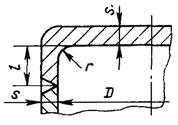

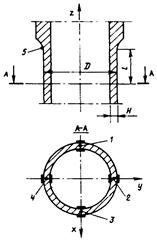

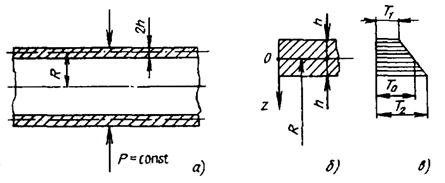

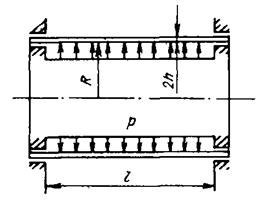

Цилиндрическая обечайка (рис. 4.1) |

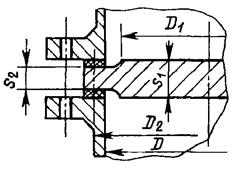

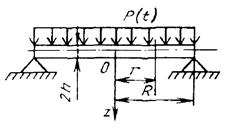

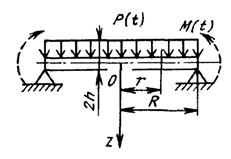

Коническая обечайка (рис. 4.2) |

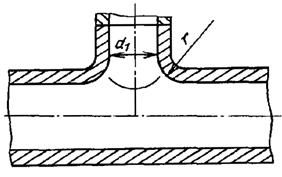

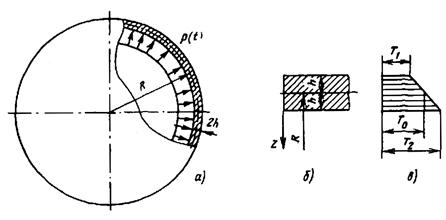

Эллиптическое или торосферическое днище (рис. 4.3) |

Полусферическое днище (рис. 4.4) |

|

|

m1 |

2 |

2 |

4 |

4 |

|

m2 |

1 |

cos α |

1 |

1 |

|

m3 |

1 |

1 |

D/(2H) |

1 |

|

Пределы применимости |

|

|

|

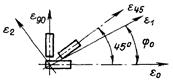

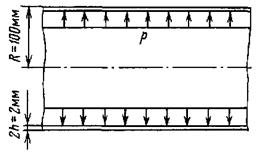

Рис. 4.1. Цилиндрическая обечайка

Рис. 4.2. Коническая обечайка

Рис. 4.3. Эллиптическое или торосферическое днище

Рис. 4.4. Полусферическое днище

4.2.1.2. Принимаемая номинальная толщина стенки должна удовлетворять условию

s ≥ sR + c.

4.2.1.3. Допускаемое давление при проектировании и после изготовления сосудов определяют по формулам:

при проектировании

![]()

после изготовления

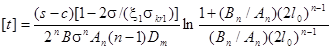

4.2.2. Цилиндрические коллекторы, штуцера, трубы и колена.

4.2.2.1. Расчетную толщину стенки цилиндрического коллектора, штуцера и трубы определяют по формуле

![]()

Эта формула применима при (s - c)/Da ≤ 0,25.

4.2.2.2. Принимаемая номинальная толщина стенки цилиндрического коллектора, штуцера и трубы должна удовлетворять условию п. 4.2.1.2.

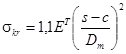

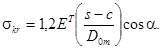

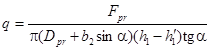

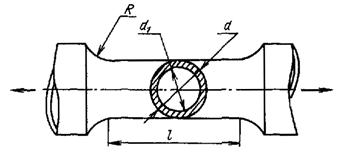

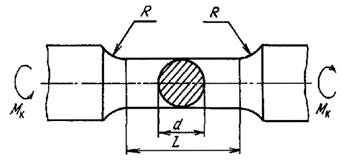

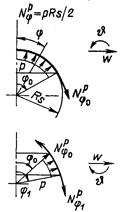

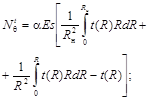

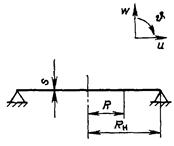

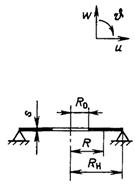

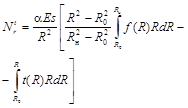

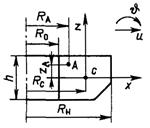

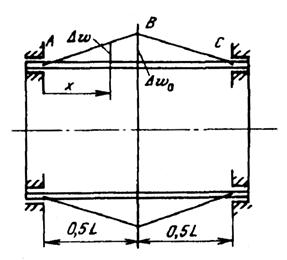

4.2.2.3. Для колен, работающих под внутренним давлением, с отношением Rs/Da ≥ 1 (рис. 4.5) расчетную толщину стенки определяют по формулам:

для внешней стороны колена

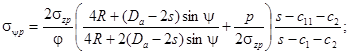

![]()

для внутренней стороны колена

![]()

для средней части колена (в сечении А – A ± 15° от нейтральной линии колена)

![]()

где K1, K2, K3 - торовые коэффициенты; Y1, Y2, Y3 - коэффициенты формы.

4.2.2.4. Номинальная толщина стенки колена

s ≥ max{sR1, sR2, sR3} + c.

Рис. 4.5. Колено

4.2.2.5. Торовые коэффициенты вычисляют по формулам

K1 = (4Rs + Da)/(4Rs + 2Da); K2 = (4Rs - Dа)/(4Rs – 2Dа); K3 = 1.

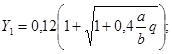

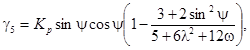

4.2.2.6. Для колен, расчетная температура стенки которых не превышает 623 К (350 °С) - для углеродистых и кремнемарганцовистых сталей, 673 К (400 °С) - для хромомолибденованадиевых сталей, 723 К (450 °С) для коррозионно-стойких сталей аустенитного класса, коэффициенты формы определяют по формулам

Y2 = Y1;

Для колен из тех же сталей, но при температуре стенки не менее 673 К (400 °С), 723 К (450 °С) и 798 К (525 °С) соответственно коэффициент формы определяют по формулам

![]()

Y2 = Y1;

![]()

где a - овальность поперечного сечения колена, определяемая согласно

Правилам, %; ![]()

![]()

Для колен, расчетная температура которых находится между указанными выше значениями, коэффициенты Y1, Y2, Y3 определяют линейным интерполированием в зависимости от значения температуры. При этом в качестве опорных принимают значения коэффициентов, соответствующие указанным граничным температурам.

Если же полученные значения коэффициентов Y1, Y2, Y3 меньше единицы, их следует принимать равными единице.

При b < 0,03 значения коэффициентов Y1, Y2, Y3 принимают равными значению, полученному при b = 0,03. Если вычисленное значение q > 1, то принимают q = 1.

4.2.2.7. Значение sR + c допускается округлять в меньшую сторону на значение, не превышающее 3 % номинальной толщины стенки.

4.2.2.8. На концах труб, растачиваемых под стыковую сварку, допускается утонение стенки на 10 % расчетной толщины при условии, что суммарная длина расточенного участка не будет превышать меньшее из значений 5sR или 0,5Da.

4.2.2.9. Допускаемое давление для цилиндрического коллектора, штуцера, трубы и колена определяют по формулам:

при проектировании

![]()

после изготовления

Коэффициент K принимают: для цилиндрического коллектора, штуцера и трубы K = 1; для колена K = max{K1Y1; K2Y2; K3Y3}.

4.2.3. Круглые плоские днища и крышки.

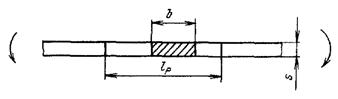

4.2.3.1. Расчетную толщину круглых плоских днищ и крышек (табл. 4.3), работающих под внутренним и наружным давлениями, определяют по формуле

Эта формула применима при условии

(s1 - c)/DR ≤ 0,2.

4.2.3.2. Номинальная толщина круглых плоских днищ и крышек, работающих под внутренним и наружным давлениями, должна удовлетворять условию

s1 ≥ s1R + c.

4.2.3.3. Во всех случаях присоединения плоского круглого днища к обечайке толщина днища должна быть равна или больше толщины обечайки, рассчитанной по формуле п. 4.2.1.2.

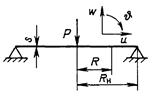

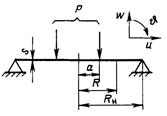

Таблица 4.3. Значения расчетного диаметра DR и коэффициента K0 в зависимости от схемы соединения

|

Тип |

Схема соединения |

Расчетный диаметр |

K0 |

|

1 |

DR = D |

0,53 |

|

|

2 |

DR = D - r |

0,44

|

|

|

0,47

|

|||

|

3 |

DR = D |

0,47 |

|

|

4 |

DR = D4 |

0,6 |

|

|

5 |

DR = D2 |

0,45 |

4.2.3.4. Значения коэффициента K4 в формуле п. 4.2.3.1 определяют в зависимости от конструкции днищ и крышек по формуле

K4 = K0x,

где коэффициент K0 принимается в соответствии с табл. 4.3.

Коэффициент x, учитывающий жесткость соединения плоского днища с цилиндрической обечайкой, определяют по формуле

(если при расчете значение x < 0,76, то принимается x = 0,76), где [σ]1, [σ]2 - номинальные допускаемые напряжения для материалов днища и цилиндрической обечайки соответственно.

Для крышек принимают x = 1,0.

Указанный в табл. 4.3 радиус закругления r принимают в соответствии с конструкторской документацией.

4.2.3.5. Толщина s2 для типов соединений 3 и 5 (табл. 4.3) должна удовлетворять условию

Для типа соединения 4 (табл. 4.3)

s2 ≥ 0,75s1.

4.2.3.6. Допускаемое давление при проектировании и после изготовления круглых днищ и крышек, работающих под внутренним и наружным давлениями, определяют по формулам:

при проектировании

после изготовления

4.3. КОЭФФИЦИЕНТЫ СНИЖЕНИЯ ПРОЧНОСТИ И УКРЕПЛЕНИЕ ОТВЕРСТИЙ

4.3.1. Снижение прочности одиночным отверстием.

4.3.1.1. Одиночным отверстием считают отверстие,

кромка которого удалена от кромки ближайшего отверстия по срединной поверхности

на расстояние более ![]()

Если номинальным является наружный диаметр, то средний диаметр

Dm = 2Bk + s,

где Bk - расстояние от точки пересечения продольных осей отверстия или штуцера с осью оболочки до условной точки пересечения продольной оси отверстия с внутренней образующей детали (см., например, рис. 4.2). Если номинальным является внутренний диаметр, то

Dm = D + s.

4.3.1.2. Неукрепленным отверстием считают отверстие, не имеющее укрепления в виде штуцера с толщиной стенки, превышающей необходимую по расчету на расчетное давление; приварной накладки; местного утолщения оболочки вокруг отверстия или отбортованного воротника (высаженной горловины), а также отверстие, в котором развальцовываются трубы.

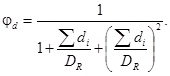

4.3.1.3. Коэффициент снижения прочности цилиндрической, конической и сферической оболочек или выпуклого днища, ослабленных неукрепленным одиночным отверстием, определяют по формуле

Если вычисленное значение φd > 1, то принимают φd = 1.

Для плоских днищ и крышек

![]()

Диаметр отверстий d в расчетах принимают:

1) для круглых отверстий под развальцовку труб, под приварку штуцеров к поверхности оболочки и для отверстий, закрываемых крышкой, - равным диаметру отверстий в обечайках:

2) для некруглых отверстий с отношением размеров по осям симметрии не более 2:1 - равным наибольшему размеру в свету в продольном направлении для отверстий в цилиндрических и конических оболочках и равным наибольшему размеру в свету в каждом направлении для сферических оболочек и выпуклых днищ;

3) для круглых отверстий с пропущенным штуцером, соединенным с оболочкой сварным швом с полным проплавлением стенки оболочки, - равным внутреннему диаметру штуцера;

Рис. 4.6. Схема определения условного диаметра отверстия для ступенчатого отверстия

Рис. 4.7. Схема определения условного диаметра отверстия в тройнике с отбортованным воротником

4) для отверстий с разными диаметрами по толщине стенки - равным условному диаметру, определенному по формуле

d = (d1s1 + d2s2 + d3s3)/s,

где d1, d2, d3, s1, s2, s3, s показаны на рис. 4.6;

5) для тройников с отбортованным воротником (высаженной горловиной)-равным условному диаметру, определяемому по формуле

d = d1 + 0,5r,

где d1, r - размеры, показанные на рис. 4.7.

Значение диаметра DR принимают в зависимости от конструкции днищ и крышек в соответствии с табл. 4.3.

4.3.1.4. Наибольший допускаемый диаметр неукрепленного, одиночного отверстия в оболочках определяют по формуле

где ![]()

Значения коэффициентов m1, m2, m3 для оболочек и днищ приведены в табл. 4.2.

4.3.1.5. Если диаметр отверстия d превышает допустимый диаметр d0, определенный по формуле п. 4.3.1.4, то такое отверстие необходимо укрепить с помощью утолщенных штуцеров, приварных накладок, местного утолщения оболочки вокруг отверстия или комбинируя указанные способы. При этом площадь сечений укрепляющих элементов принимают равной сумме площадей поперечных сечений штуцеров и накладок, используемых для укреплений, а также наплавленного металла приварки, т.е.

ΣА = Ac + An + Aw,

где Ac, An, Aw – площади сечений укрепляющего штуцера, приварной накладки и сварных соединений соответственно.

4.3.1.6. Площадь сечений укрепляющих элементов должна удовлетворять условию

ΣA ≥ (d - d0)s0.

Если же для укрепления отверстия использование указанных выше способов недостаточно или использование их нерационально по конструктивным соображениям, толщину стенки оболочки следует увеличить, что приведет к соответствующим изменениям φ0 и d0 и уменьшению необходимой для укрепления площади ΣA.

Утолщение оболочки вокруг отверстия (вварка седловины в цилиндрическую оболочку) следует рассматривать при определении площади укрепления как накладку.

4.3.1.7. Коэффициент снижения прочности стенки цилиндрической, конической и сферической оболочек или выпуклого днища, ослабленных одиночным укрепленным отверстием, определяют по формуле

где φd - коэффициент, определяемый по формуле п. 4.3.1.3.

4.3.1.8. При необходимости укрепления одиночного отверстия до заданного значения коэффициента снижения прочности φ площадь укрепляющих элементов сечения может быть определена без вычисления допускаемого диаметра отверстия согласно условию

![]()

где φd - коэффициент, определенный по формуле п. 4.3.1.3.

4.3.1.9. Если укрепляющий элемент изготавливается из материала с меньшим значением [σ], чем у материала оболочки, то определенную расчетом площадь этого укрепляющего элемента следует умножить на отношение номинальных допускаемых напряжений для материалов оболочки и укрепляющего элемента.

Более высокое значение [σ] у материала укрепляющего элемента по сравнению с [σ] для материала оболочки в расчете не учитывают.

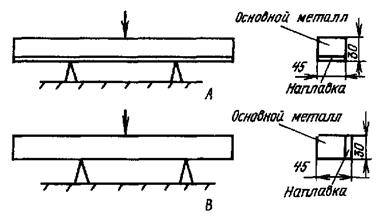

4.3.1.10. Площадь сечения укрепляющего штуцера (рис. 4.8) определяют:

Рис. 4.8. Схема укрепляющих сечений

Рис. 4.9. Схема швов приварной накладки

для участка, расположенного снаружи оболочки (днища),

Ac = 2hc(sc - s0c - cc);

для участка, расположенного внутри оболочки (днища),

Ac = 2hc(sc - cc).

В последнем случае прибавку на коррозию учитывают по наружной и внутренней поверхностям штуцера.

Схемы укрепляющих сечений и швов приварной накладки приведены на рис. 4.8 и 4.9.

4.3.1.11. Высоту укрепляющего участка штуцера принимают по рис. 4.8, но не более

![]()

4.3.1.12. Номинальные толщины стенок обечайки и штуцера s и sc определяют соответственно по пп. 4.2.1 и 4.2.2. Минимальные расчетные толщины стенок обечайки и штуцера s0 и s0c определяют по тем же формулам при φd = 1 и c = 0.

Номинальная толщина стенки штуцера должна быть не более номинальной толщины стенки обечайки.

4.3.1.13. Площадь сечения укрепляющей приварной накладки определяют по формуле

An = 2bnsn.

Ширину накладки bn принимают по рис. 4.9, но не более

![]()

Толщину накладки sn рекомендуется принимать не более s. Если sn > s, то рекомендуется установить накладку снаружи sn1 и внутри sn2 сосуда. Причем sn1 + sn2 > 2s не допускается.

4.3.1.14. Размеры сварных швов накладки должны удовлетворять условию

![]()

Размеры сварных швов штуцеров должны удовлетворять условиям

![]() ∆min ≥ sc.

∆min ≥ sc.

Площадь укрепляющего сечения одного сварного шва определяют по формуле

Aw = l1l2.

4.3.1.15. Приведенные в п. 4.3.1 методы расчета применимы для определения размеров укрепляющих элементов цилиндрических и конических обечаек, выпуклых и плоских днищ с круглыми и овальными отверстиями.

Пределы применимости расчетных формул ограничиваются соотношениями размеров, приведенными в табл. 4.4.

В табл. 4.4 Dк - внутренний диаметр конической оболочки в поперечном сечении, проходящем через отверстие.

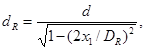

Расчетный диаметр отверстия dR определяют по формулам:

для круглого отверстия или штуцера в поперечном сечении обечайки

dR = d;

для конических обечаек в продольном сечении обечайки

dR = d/cos2 α;

для наклонных штуцеров цилиндрических обечаек и для всех штуцеров в полусферических днищах

dR = d/cos2 γ,

где γ - угол между осью штуцера и нормалью к поверхности обечайки или днища;

Таблица 4.4. Пределы применимости расчетных формул

|

В цилиндрических обечайках |

В конических обечайках (переходах и днищах) |

В эллиптических и полусферических днищах |

|

|

Отношение диаметров |

|

|

|

|

Отношение толщины стенки обечайки или днища к диаметру |

|

|

|

Рис. 4.10. Наклонные штуцера:

а - в продольном сечении обечайки; б - в поперечном сечении обечайки

для отверстия наклонного штуцера, когда большая ось овального отверстия составляет угол ω с образующей поверхностью обечайки (рис. 4.10),

dR = d/(1 + tg2 γ cos2 ω);

для отверстия смещенного штуцера на эллиптическом днище (рис. 4.11)

где расчетный внутренний диаметр эллиптического днища определяют по формуле

![]()

4.3.1.16. Приведенная методика определения площади укрепляющих сечений применима при условиях:

1) угол γ между осью штуцера и нормалью к поверхности оболочки не превышает 15° (рис. 4.10);

2) для смещенных штуцеров на эллиптических и полусферических днищах угол γ не должен превышать 45° (рис. 4.11);

Рис. 4.11. Смещенный штуцер на эллиптическом днище

Рис. 4.12. Продольный ряд отверстий с одинаковым шагом

3) расстояние от края днища до оси штуцера, измеряемое по проекции, должно быть не менее 0,1D + d/2.

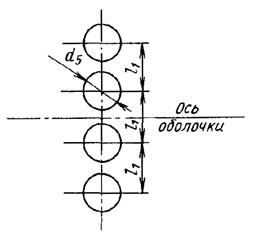

4.3.2. Снижение прочности при ослаблении рядом отверстий.

4.3.2.1. Используемые в формулах настоящего раздела диаметры и шаги отверстий определяют по срединным поверхностям оболочек.

4.3.2.2. Под рядом отверстий понимают отверстия,

расстояние между

кромками которых не превышает значения ![]()

4.3.2.3. Коэффициент снижения прочности при продольном ряде отверстий с одинаковым шагом (рис. 4.12) в цилиндрических и конических оболочках или ряде любого направления в эллиптических и сферических оболочках определяют по формуле

φd = (l – d)/l.

4.3.2.4. Коэффициент снижения прочности при окружном (поперечном) ряде отверстий с одинаковым шагом (рис. 4.13) в цилиндрической и конической оболочках определяют по формуле

φd = (l1 – d)/l1.

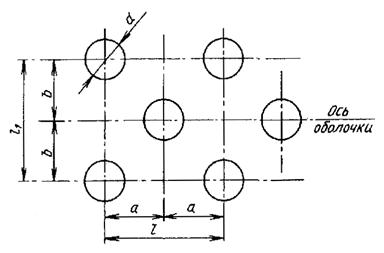

4.3.2.5. При шахматном расположении отверстий (рис. 4.14)

в цилиндрической и конической оболочках определяют три / значения коэффициента снижения прочности по формулам:

в продольном направлении

φd = (2a – d)/(2a);

в окружном (поперечном) направлении

φd = (2b – d)/b;

Рис. 4.13. Поперечный ряд отверстий с одинаковым шагом

в косом направлении

В качестве расчетного коэффициента снижения прочности принимают меньшее из полученных значений по формулам данного пункта.

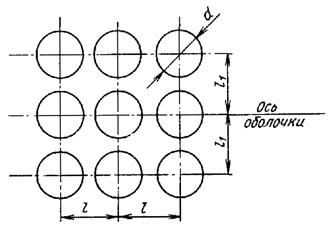

4.3.2.6. Для коридорного расположения отверстий (рис. 4.15) значение коэффициента снижения прочности принимают наименьшим из полученных значений для продольного и поперечного рядов отверстий.

4.3.2.7. При неодинаковых шагах между отверстиями (рис. 4.16) или (и) неодинаковых диаметрах отверстий коэффициент снижения прочности φd принимают равным наименьшему значению коэффициентов снижения прочности для каждой пары соседних отверстий. Диаметр отверстия принимают равным среднеарифметическому значению диаметров соседних отверстий в ряду.

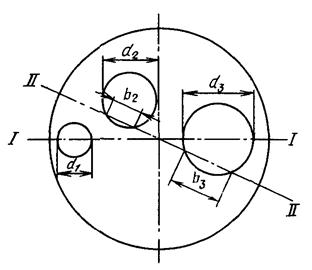

4.3.2.8. Для плоских днищ и крышек, имеющих несколько отверстий, следует определять минимальное значение коэффициента снижения прочности по формуле

Максимальную сумму длин хорд отверстий Σdi в наиболее ослабленном диаметральном сечении плоского днища или крышки определяют в соответствии с рис. 4.17 по формуле

Σdi = max{(d1 + d3); (b2 + b3)}.

4.3.2.9. Если несколько одиночных отверстий располагаются в одном направлении с рядом отверстий, принимают наименьшее значение коэффициента снижения прочности из значений для одиночного и ряда отверстий.

Рис. 4.14. Шахматное расположение отверстий

Рис. 4.15. Коридорное расположение отверстий

Рис. 4.16. Ряд отверстий с неодинаковыми отверстиями и шагами

4.3.2.10. Если ось ряда отверстий не пересекает центр одиночного отверстия и угол между осью ряда и прямой, соединяющей центр этого отверстия с центром соседнего, не превышает 15°; то при определении коэффициента снижения прочности это отверстие относят к ряду.

Рис. 4.17. Днище или крышка с неодинаковыми отверстиями и шагами

4.3.2.11. Если ось ряда проходит через некруглое отверстие, за диаметр этого отверстия принимают наибольший размер, определяемый осью ряда или прямой, проходящей через центр некруглого отверстия с отклонением от ряда на угол до 15°.

4.3.2.12. Если каждое из отверстий, образующих ряд, имеет различные укрепляющие элементы, коэффициент снижения прочности такого ряда определяют как минимальное значение для каждой пары соседних отверстий по формуле

![]()

где φd определяется по формулам пп. 4.3.2.3 - 4.3.2.5.

4.3.2.13. При необходимости укрепления отверстий в ряду до заданного значения коэффициента снижения прочности φ площадь сечений укрепляющих элементов определяют согласно условию

![]()

где φd определяется по формулам пп. 4.3.2.3 - 4.3.2.5.

4.3.2.14. Площадь сечений укрепляющих штуцеров для оболочки, ослабленной рядом отверстий с различными по размеру штуцерами, принимают:

для участка, расположенного снаружи оболочки (днища),

Ac = hc1(sc1 – s0c1 – cc1) + hc2(sc2 – s0c2 – cc2);

для участка, расположенного внутри оболочки (днища),

Ac = hc1(sc1 – cc1) + hc2(sc2 – cc2),

где индексы 1 и 2 относятся к двум соседним отверстиям.

4.3.2.15. Если ряд состоит только из двух отверстий, коэффициент прочности определяют по формуле

![]()

где φdmin - коэффициент снижения прочности для ряда отверстий, определяемый по формулам пп. 4.3.2.2 - 4.3.2.5, 4.3.2.7.

Величину y определяют по формуле

![]()

4.3.2.16. При произвольной форме укрепляющих элементов или штуцеров выбранные размеры должны удовлетворять условию

где Api - проекция

площади, на которую действует давление p,

ограниченное по оси и

окружности оболочки величиной ![]() и

по оси штуцера - величиной hc, принимаемой по п. 4.3.1.11 (рис. 4.18);

Aσi - площадь сечения металла

наиболее нагруженной части, ограниченная величинами b и hc (рис. 4.18).

и

по оси штуцера - величиной hc, принимаемой по п. 4.3.1.11 (рис. 4.18);

Aσi - площадь сечения металла

наиболее нагруженной части, ограниченная величинами b и hc (рис. 4.18).

4.3.3. Коэффициент снижения прочности сварных соединений.

4.3.3.1. Коэффициент снижения прочности стыковых, угловых и тавровых сварных соединений φw выбирают в зависимости от объема дефектоскопического контроля по табл. 4.5.

Для изделий из хромомолибденованадиевых и высокохромистых сталей до температуры 783 К (510 °С) принимают φw по табл. 4.5, а при температуре 803 К (530 °С) и более φw = 0,7 независимо от объема контроля. При расчетных температурах от 783 К (510 °С) до 803 К (530 °С) значение φw определяется линейным интерполированием.

Таблица 4.5. Значения коэффициентов снижения прочности сварных соединений

|

Максимальное значение коэффициента снижения прочности φw |

|

|

100 |

1,0 |

|

50 |

0,9 |

|

25 |

0,85 |

|

10 не менее |

0,8 |

Рис. 4.18. Схема расчетных площадей укрепляющих элементов

Если сварное соединение труб из хромомолибденованадиевых сталей катаных, ковано-сверленных или центробежно-литых с механически обработанной внутренней поверхностью нагружено изгибающими нагрузками и работает при температурах до 783 К (510 °С), то независимо от объема контроля следует принимать для катаных труб φw1 = 0,9 и механически обработанных центробежно-литых труб φw2 = 1. При температуре 803 К (530 °С) и более φw1 = 0,6 и φw2 = 0,7 соответственно. В диапазоне температур от 783 К (510 °С) до 803 К (530 °С) для определения φw1 или φw2 допускается линейная интерполяция.

4.3.3.2. Коэффициент снижения прочности кольцевых сварных соединений цилиндрических и конических оболочек, нагруженных давлением, принимают равным единице.

4.3.3.3. Если расстояние от края любого отверстия до оси сварного шва по направлению, перпендикулярному расчетному направлению,

![]()

расчетный коэффициент снижения прочности определяют как произведение коэффициента снижения прочности сварного соединения и коэффициента снижения прочности отверстия

φ = φdφw или φ = φcφw.

В случае, если расстояние между осью сварного шва и кромкой ближайшего отверстия

![]()

за расчетный коэффициент снижения прочности принимают минимальное значение φd, φc или φw. Для бесшовных деталей φ = φd или φ = φw. Для сварных деталей, не имеющих отверстия, φ = φw.

4.4. ФЛАНЦЫ, НАЖИМНЫЕ КОЛЬЦА И КРЕПЕЖНЫЕ ДЕТАЛИ

Рекомендуемая методика расчета по выбору основных размеров фланцев, нажимных колец и крепежных деталей приведена в приложении 10.

5. ПОВЕРОЧНЫЙ РАСЧЕТ

5.1. ОБЩИЕ ПОЛОЖЕНИЯ

5.1.1. Поверочный расчет проводят после выполнения расчета по выбору основных размеров рассчитываемых элементов по их номинальным размерам.

5.1.2. Поверочный расчет проводят с учетом всех расчетных нагрузок и всех расчетных режимов эксплуатации. В один расчетный режим может быть включена группа режимов, если внешние нагрузки и температуры этих режимов не отличаются более чем на 5 % от принятых расчетных значений.

5.1.3. Основными расчетными нагрузками являются:

внутреннее или наружное давление;

масса изделия и его содержимого;

дополнительные нагрузки (масса присоединенных изделий, изоляции трубопроводов и т.п.);

усилия от реакции опор и трубопроводов;

температурные воздействия;

вибрационные нагрузки;

сейсмические нагрузки.

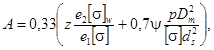

5.1.4. Основными расчетными режимами эксплуатации являются:

затяг болтов и шпилек;

пуск;

стационарный режим;

работа системы аварийной защиты;

изменение мощности реактора;

остановка;

гидро- или пневмоиспытание;

нарушение нормальных условий эксплуатации;

аварийная ситуация.

5.1.5. При поверочном расчете используют физико-механические свойства основного металла и сварных швов, указанные в государственных или отраслевых стандартах или технических условиях. В случае отсутствия в этих документах необходимых данных допускается использовать данные, приведенные в табл. П1.1 - П1.4 приложения 1 и приложении 6.

5.1.6. Нормами не регламентируются методы, применяемые для определения расчетных нагрузок, внутренних усилий, перемещений, напряжений и деформаций рассчитываемых элементов. Выбранный метод должен учитывать все расчетные нагрузки для всех расчетных случаев и давать возможность определить все необходимые расчетные группы категорий напряжений.

Ответственность за выбор того или иного метода несет организация, выполнявшая соответствующий расчет или эксперимент. Рекомендуемые методы расчета некоторых типовых узлов и деталей приведены в приложении 5.

5.1.7. При проведении поверочного расчета все напряжения в конструкции разделяют на категории. Напряжения, относящиеся к различным категориям, объединяют в группы категорий напряжений, которые сопоставляют с допускаемыми напряжениями.

5.1.8. При проведении поверочного расчета наплавленных или плакированных стенок напряжения в стенке и наплавке рассматривают с учетом температурных напряжений, вызванных разницей коэффициентов линейного расширения основного металла и наплавки.

5.2. КЛАССИФИКАЦИЯ НАПРЯЖЕНИЙ

5.2.1. При проведении поверочного расчета используют следующие основные категории напряжений:

σm - общие мембранные напряжения;

σmL - местные мембранные напряжения;

σb - общие изгибные напряжения;

σbL - местные изгибные напряжения;

σT - общие температурные напряжения;

σTL - местные температурные напряжения;

σк - напряжения компенсации;

σmw - средние напряжения растяжения по сечению болта или шпильки, вызываемые механическими нагрузками.

Дополнительные категории напряжений, используемые при проведении расчетов, входящих в состав поверочного расчета, указаны непосредственно в соответствующих подразделах.

Для удобства проведения расчетов ниже приведены примеры разделения напряжений по категориям.

5.2.2. Примером напряжений, относящихся к категории общих мембранных напряжений, являются средние напряжения растяжения (или сжатия) по толщине стенки цилиндрической или сферической оболочки, вызываемые действием внутреннего или наружного давления.

5.2.3. Примерами напряжений, относящихся к категории местных мембранных напряжений являются:

1) мембранные напряжения от механических нагрузок в зонах соединения оболочек и фланцев;

2) мембранные напряжения от механических нагрузок в зонах присоединения патрубков и опор к сосудам.

5.2.4. Примерами напряжений, относящихся к категории общих изгибных напряжений, являются:

1) напряжения изгиба, вызываемые действием внешних сил и моментов, действующих на сосуд или трубопровод в целом;

2) напряжения изгиба, вызываемые действием давления на плоские крышки;

3) напряжения изгиба в нажимных кольцах и фланцах разъемных соединений, вызываемые затягом болтов и шпилек.

5.2.5. Примерами напряжений, относящихся в категории местных изгибных напряжений, являются:

1) напряжения изгиба, вызванные действием давления, в зонах соединения различных элементов (фланец и цилиндрическая обечайка корпуса, соединение обечайки корпуса и днища и т.п.);

2) напряжения изгиба в трубопроводах в зоне присоединения фланцев, вызванные действием затяга болтов и шпилек.

5.2.6. Примерами напряжений, относящихся к категории общих температурных напряжений, являются:

1) напряжения, вызываемые осевым перепадом температур в цилиндрической обечайке;

2) линейная часть напряжений в элементах в зонах соединения (фланец и цилиндрическая часть сосуда, патрубок и корпус сосуда, трубопровод и фланец, трубная доска и присоединяемые к ней трубы и т.п.);

3) напряжения, вызываемые перепадом температур по толщине плоских днищ и крышек;

4) напряжения в стыковых соединениях цилиндрических обечаек, выполняемых из разнородных материалов.

5.2.7. Примерами напряжений, относящихся к категории местных температурных напряжений, являются:

1) напряжения в центральной части длинных цилиндрических или сферических оболочек, вызываемые перепадом температур по толщине стенки, за исключением линейной составляющей напряжений, указанной в 2) п. 5.2.6;

2) напряжения на небольших участках перегрева (или охлаждения) в стенке сосуда или трубопровода;

3) напряжения в антикоррозионной облицовке и других биметаллических элементах, вызванные разностью коэффициентов линейного расширения материалов.

5.2.8. Примерами напряжений, относящихся к категории напряжений компенсации, являются:

1) напряжения растяжения (или сжатия), вызванные стеснением свободного расширения трубопровода;

2) напряжения кручения и изгиба в трубопроводах, вызванные самокомпенсацией трубопроводов.

5.2.9. Примерами напряжений, относящихся к категории местных напряжений в зонах концентрации, являются напряжения в зонах отверстий, галтелей, резьб и т.п. от тепловых и механических усилий, определяемые с учетом коэффициента концентрации напряжений.

5.2.10. При проведении поверочного расчета определяют напряжения каждой расчетной группы категории напряжений, по которым определяют приведенные напряжения, сопоставляемые с соответствующими допускаемыми напряжениями.

5.2.11. На основании анализа действующих нагрузок и температурных полей следует выбрать наиболее напряженные области сосудов и трубопроводов, причем для различных расчетных случаев эти области могут быть различными.

5.2.12. Используемые при расчетах на статическую и циклическую прочность группы категорий напряжений и их обозначения применительно к различным типам конструкций приведены в табл. 5.1, а для рассчитываемых зон - в табл. 5.2.

5.2.13. Наиболее типичные примеры групп категорий напряжений в конструкциях приведены в табл. 5.1.

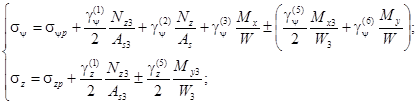

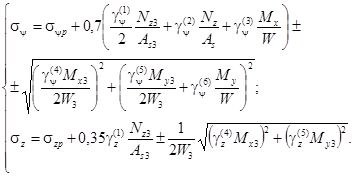

5.3. ПОРЯДОК ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ

5.3.1. На основе анализа условий эксплуатации элементов конструкции устанавливается типовая физически возможная последовательность эксплуатационных режимов работы и нагружения, включая условия испытаний и нарушения нормальных условий эксплуатации. Режимы работы и нагружения, осуществляемые между пуском и остановом, например, срабатывание аварийной защиты, следует располагать между указанными режимами.

5.3.2. Для наиболее нагруженных областей элемента конструкции упругим расчетом определяются значения шести составляющих напряжений без учета концентрации для принятой системы координат (декартовой, цилиндрической или сферической) и принятой последовательности по времени режимов работы и нагружения.

По шести составляющим напряженного состояния определяются значения главных напряжений. Наибольшему главному напряжению присваивают индекс i, а двум другим - индексы j, k (σi > σj > σk), фиксируя таким образом главные площадки.

5.3.3. На выбранных зафиксированных главных площадках для всей принятой последовательности по времени режимов работы и нагружения определяются зависимости изменения главных напряжений σi, σj, σk.

5.3.4. Значения приведенных напряжений (σ) определяются для моментов времени t1, t2, ..., tl, ..., tm, где увеличение (уменьшение) абсолютного значения любой из составляющих главных напряжений сменяется их уменьшением (увеличением) по формулам

Таблица 5.1. Примеры групп категорий напряжений в конструкциях

|

Расчетная группа категорий напряжений |

Обозначение расчетной группы категорий напряжений |

Обозначение составляющих категорий напряжений, входящих в данную расчетную группу |

|

|

Корпуса реакторов, парогенераторов и сосудов |

Приведенные общие мембранные напряжения |

(σ)1 |

σm |

|

Приведенные напряжения, определяемые по суммам составляющих общих или местных мембранных и общих изгибных напряжений |

(σ)2 |

[σm или σmL] + σb |

|

|

Размах приведенных напряжений, определяемый по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих температурных и компенсационных напряжений |

(σ)RV |

[σm или σmL] + σb + σbL + σT + [σкm или σкmL] + σкb + τкs |

|

|

Амплитуда приведенных напряжений, определяемая по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных и компенсационных напряжений с учетом концентрации напряжений |

(σaF)V |

[σm или σmL] + σb + σbL + σT + σTL [σкm или σкmL] + σкb + τкs с учетом концентрации напряжений |

|

|

Трубопроводы |

Приведенные общие мембранные напряжения |

(σ)1 |

σm |

|

Приведенные напряжения, определяемые по суммам составляющих общих или местных мембранных, общих изгибных напряжений |

(σ)2 |

[σm или σmL] + σb |

|

|

Размах приведенных напряжений, определяемый по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих температурных напряжений и напряжений компенсации мембранных, кручения и изгиба |

(σ)RK |

[σm или σmL] + σb + σbL + σT + [σкm или σкmL] + τкs + σкb |

|

|

Амплитуда приведенных напряжений, определяемая по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений, напряжений компенсации мембранных, кручения и изгиба с учетом концентрации напряжений |

(σaF)K |

[σm или σmL] + σb + σbL + σT + σTL [σкm или σкmL] + τкs + σкb с учетом концентрации напряжений |

|

|

Компенсирующие устройства (торовые, сильфонные и др.) |

Приведенные общие мембранные напряжения |

(σ)1 |

σm |

|

Амплитуда приведенных напряжений, определяемая по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений с учетом концентрации напряжений |

(σaF)V |

[σm или σmL] + σb + σbL + σT + σTL с учетом концентрации напряжений |

|

|

Болты и шпильки |

Средние напряжения растяжения по сечению болта или шпильки, вызванные механическими нагрузками |

(σ)1 |

σmw |

|

Средние напряжения растяжения по сечению болта или шпильки, вызванные механическими нагрузками и температурными воздействиями |

(σ)3w |

σmw + σT |

|

|

Приведенные напряжения, определяемые по суммам составляющих средних напряжений растяжения по сечению болта или шпильки и общих изгибных напряжений, вызванных механическими нагрузками и температурными воздействиями, а также напряжений кручения |

(σ)4w |

σmw + σT + σbw + τsw |

|

|

Амплитуда приведенных напряжений, определяемая по суммам составляющих средних напряжений растяжения по сечению болта или шпильки и общих изгибных напряжений, вызванных механическими нагрузками и температурными воздействиями, напряжений кручения и общих и местных температурных напряжений с учетом концентрации напряжений в резьбе |

(σaF)w |

σmw + σbw + σT + σTL + τsw с учетом концентрации напряжений |

Таблица 5.2. Примеры групп категорий в рассчитываемых зонах конструкций

|

Вид нагружений |

Категория определяемых напряжений |

Расчетная группа категорий напряжений |

|

|

Цилиндрическая часть (гладкая часть) |

Внутреннее давление |

Общие мембранные |

(σ)1 |

|

Внутреннее давление, температурный перепад по длине |

Общие мембранные + общие температурные |

(σ)RV |

|

|

Внутреннее давление, температурный перепад по длине, температурный перепад по толщине стенки |

Общие мембранные + общие температурные + местные температурные |

(σaF)V |

|

|

Зона соединения фланца с цилиндрической частью корпуса |

Внутреннее давление |

Местные мембранные |

(σ)2 |

|

Внутреннее давление, поле температур во фланце, поле температур в цилиндрической части корпуса, усилия затяга |

Местные мембранные + местные изгибные + общие температурные |

(σ)RV |

|

|

Местные мембранные + местные изгибные + общие температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Плоская крышка сосуда с отверстиями |

Внутреннее давление |

Общие изгибные |

(σ)2 |

|

Внутреннее давление, поле температур |

Общие изгибные + общие температурные |

(σ)RV |

|

|

Общие изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Зона соединения фланцев с эллиптическими или торосферическими крышками или днищами |

Внутреннее давление |

Местные мембранные |

(σ)2 |

|

Внутреннее давление, поле температур во фланце, поле температур в крышке (днище), затяг шпилек |

Местные мембранные + местные изгибные + общие температурные |

(σ)RV |

|

|

Местные мембранные + местные изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Эллиптические или торосферические крышки или днища с отверстиями |

Внутреннее давление |

Общие мембранные |

(σ)1 |

|

Общие мембранные + общие изгибные |

(σ)2 |

||

|

Внутреннее давление, поле температур |

Общие мембранные + общие изгибные + общие температурные |

(σ)RV |

|

|

Общие мембранные + общие изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Зона соединения цилиндрической части корпуса с днищем |

Внутреннее давление |

Местные мембранные |

(σ)2 |

|

Внутреннее давление, поля температур в цилиндрической части корпуса и днище |

Местные мембранные + местные изгибные + общие температурные |

(σ)RV |

|

|

Местные мембранные + местные изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Зона приварки патрубков, штуцеров или труб к сосуду (в корпусе) |

Внутреннее давление |

Местные мембранные |

(σ)2 |

|

Внутреннее давление, поля температур в корпусе и привариваемом элементе, усилия со стороны трубопровода (механические и от самокомпенсации) |

Местные мембранные + местные изгибные + общие температурные + напряжения компенсации |

(σ)RV |

|

|

Местные мембранные + местные изгибные + общие температурные + напряжения компенсации + местные температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Зона патрубка |

Внутреннее давление |

Общие мембранные |

(σ)1 |

|

Внутреннее давление, поля температур в корпусе и привариваемом элементе, усилия со стороны трубопровода (механические и от самокомпенсации) |

Общие или местные мембранные + общие изгибные |

(σ)2 |

|

|

Общие или местные мембранные + общие изгибные + местные изгибные + общие температурные + напряжения компенсации |

(σ)RV |

||

|

Общие или местные мембранные + общие изгибные + местные изгибные + общие температурные + напряжения компенсации + местные температурные и местные напряжения в зонах концентрации |

(σaF)V |

||

|

Нажимное кольцо |

Затяг шпилек, внутреннее давление |

Общие изгибные |

(σ)2 |

|

Затяг шпилек, внутреннее давление, поля температур в нажимном кольце и корпусе |

Общие изгибные + общие температурные |

(σ)RV |

|

|

Общие изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Трубопроводы |

Внутреннее давление |

Общие мембранные |

(σ)1 |

|

Внутреннее давление, масса трубопровода |

Общие или местные мембранные + общие изгибные |

(σ)2 |

|

|

Внутреннее давление; масса трубопровода, усилия компенсации |

Общие или местные мембранные + общие изгибные + напряжения компенсации + местные изгибные + общие температурные напряжения |

(σ)RK |

|

|

Общие или местные мембранные + общие изгибные + напряжения компенсаций + местные изгибные + общие температурные напряжения с учетом местных напряжений в зоне концентрации |

(σaF)K |

||

|

Трубные доски |

Внутреннее давление |

Общие изгибные |

(σ)2 |

|

Внутреннее давление, поля температур |

Общие изгибные + общие температурные |

(σ)RV |

|

|

Общие изгибные + общие температурные + местные температурные с учетом местных напряжений в зонах концентрации |

(σaF)V |

||

|

Зона приварки трубных досок к корпусу сосуда |

Внутреннее давление |

Местные мембранные |

(σ)2 |

|

Внутреннее давление, поля температур в трубной доске и корпусе сосуда |

Местные мембранные + местные изгибные + общие температурные |

(σ)RV |

|

|

Местные мембранные + местные изгибные + общие температурные с учетом местных напряжений в зонах концентрации |

(σaF)V |

||

|

Коллекторы |

Внутреннее давление |

Общие или местные мембранные |

(σ)1 или (σ)2 |

|

Внутреннее давление, поля температур |

Общие или местные мембранные + общие или местные изгибные + общие температурные |

(σ)RV |

|

|

Общие или местные мембранные + общие или местные изгибные + общие температурные + местные температурные с учетом местных напряжений в зонах концентрации |

(σaF)V |

||

|

Зона соединения штуцеров или труб с коллектором |

Внутреннее давление |

Местные мембранные |

(σ)2 |

|

Внутреннее давление, поля температур в корпусе и привариваемом элементе |

Местные мембранные + местные изгибные + общие температурные |

(σ)RV |

|

|

Местные мембранные + местные изгибные + общие температурные + местные температурные + местные напряжения в зонах концентрации |

(σaF)V |

||

|

Торовое уплотнение (компенсатор) |

Внутреннее давление |

Общие мембранные |

(σ)1 |

|

Внутреннее давление, перемещение крышки или днища и корпуса, поля температур в компенсаторе |

Общие или местные мембранные + общие температурные + местные изгибные + местные напряжения в зонах концентрации |

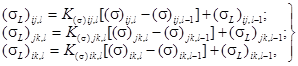

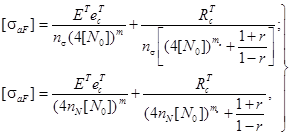

(σaF)V |