НОРМЫ

ТЕХНОЛОГИЧЕСКОГО

ПРОЕКТИРОВАНИЯ ПРОИЗВОДСТВА ВОДОРОДА

МЕТОДОМ ЭЛЕКТРОЛИЗА ВОДЫ

КОМИТЕТ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО ПИЩЕВОЙ И ПЕРЕРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ

Москва, 1994 г.

РОСКОМПИЩЕПРОМ

А/О «АГРОПРОМНАУЧПРОЕКТ»

А/О «ИНВЕСТЖИРПРОЕКТСЕРВИС»

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ПРОИЗВОДСТВА

ВОДОРОДА МЕТОДОМ ЭЛЕКТРОЛИЗА ВОДЫ

НТП 24-94

СОГЛАСОВАНЫ:

1. НПО «МАСЛОЖИРПРОМ»

2. ГУГСП МВД РФ

3. ГОСКОМИТЕТ САНЭПИДНАДЗОРА РФ

СОДЕРЖАНИЕ

Нормы технологического проектирования производства водорода методом электролиза воды разработаны, внесены и подготовлены к утверждению А/О «Инвестжирпроектсервис».

Главный инженер В.С. Залеткин

Начальник

технического отдела С.С. Хазова

Исполнители:

Начальник

технологического отдела М.А. Дауз

Главный специалист

технологического отдела А.Н. Гежа

Главный специалист Ю.Б. Разина

Главный специалист Ю.В. Цветков

Начальник

электротехнического отдела Г.И. Павлов

Главный специалист

сантехнического отдела В.И. Мещерякова

Главный специалист

теплотехнического отдела И.И. Онуприенко

Начальник отдела КИПиА Е.М. Волкова

С введением в действие норм технологического проектирования производства водорода методой электролиза воды НТП утрачивает силу «Инструкция по технологическому проектированию цехов по производству водорода методом электролиза воды», утвержденная 03 февраля 1986 г.

ВВЕДЕНИЕ

Настоящие «Нормы технологического проектирования производства водорода методом электролиза воды» разработаны А/О «Инвестжирпроектсервис» (бывший «Гипропищепром-3») по плану работ 1993 г., финансируемых за счет средств государственного бюджета в соответствии с техническим заданием, утвержденным Комитетом РФ по пищевой и перерабатывающей промышленности 25 июня 1993 г. (пересмотр Инструкции 1986 года).

В нормах учтены и использованы материалы Инструкции по технологическому проектированию цехов по производству водорода методом электролиза воды, утвержденной в 1986 г., внесены дополнения и изменения в соответствии с новыми нормативными и инструктивными документами.

В нормах учтены и использованы данные проектных решений, выполненные в последние годы Гипропищепромом-3, по реконструкции и новому строительству электролизных цехов на предприятиях масложировой промышленности.

|

Нормы технологического проектирования производства водорода методом электролиза воды НТП 24-94 |

Взамен инструкции по технологическому проектированию цехов по производству водорода методом электролиза воды |

2. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие нормы определяют требования к проектированию технологических процессов, обязательные для всех проектных организаций, разрабатывающих проекты на строительство новых, реконструкцию, расширение и техническое перевооружение действующих производств (цехов) водорода методом электролиза воды на предприятиях масложировой промышленности.

Нормы разработаны с учетом современных технических направлений в проектировании цехов по производству водорода. Наряду с положениями настоящих норм, при проектировании должны соблюдаться требования действующих в России строительных норм и правил, а также других нормативных документов, утвержденных или согласованных Госстроем России. В нормы включены основные положения по проектированию технологической части, а также требования к специальным разделам проекта.

3. Характеристика технологического процесса и состав производства (цеха)

В масложировой промышленности водород применяется в процессе гидрирования (отвердения) растительных масел и животных жиров. Количество потребного водорода зависит от химических и физических свойств (насыщенности) жиров и конечного продукта (саломаса).

Процесс получения водорода и кислорода методом электролиза воды для всех видов электролизов состоит из следующих операций:

- приготовление дистиллированной воды;

- приготовление электролита;

- проведение процесса электролиза воды.

Первые две операции проводятся периодически, по мере потребности в дистиллированной воде и электролизе, третья операция проводится непрерывно.

|

Утверждены Комитетом РФ по пищевой и перерабатывающей промышленности |

Срок введения в действие 25 июня 1993 г. |

3.1. Получение питательной воды дистиллянта проводится в паровых или электрических дистилляторах.

Для электролизеров, работающих под давлением, питание дистиллянтов электролизеров производится насосами-дозаторами.

3.2. Электролит приготавливается в специальных коробках, имеющих ложные днища, на которые укладываются барабаны с едким натрием с предварительно снятыми крышками и змеевиками для нагрева для более быстрого растворения.

Приготовленный раствор едкого натрия в дистиллированной воде, закачивается в резервуары, вместимость которых должна быть несколько больше, чем вместимость одного электролизера.

Подпитка электролизеров электролитом производится периодически через фильтры для электролита, если концентрация едкого натрия в электролизере снижается ниже допустимой.

3.3. Процесс получения водорода электролизом воды:

При воздействии постоянного электрического тока на воду происходит разложение воды на водород и кислород Н2О = Н2 + 0,5О2 с выделением на катоде - водорода и на аноде + кислорода. Так как вода дистиллированная является плохим проводником тока, удельное сопротивление около 4,10 ОМ·см, то для создания потока электронов в воду добавляют химически чистый едкий натрий (NаОН) или едкий калий (КОН).

Напряжение между электродами составляет 1,6 - 2,3 В, что достаточно для разложения воды, но не достаточно для разложения щелочи.

На процессы электролиза воды отрицательно влияют наличие в электролите ионов хлора, серной, углекислой кислот, железа.

Железо может накапливаться на катоде, образуя мостики по направлению к аноду, благодаря чему кислород загрязняется водородом.

Для устранения этого процесса в электролит добавляют бихромат калия К2Cr2О7 или бихромат натрия Na2Cr2О7.

3.4. В состав цеха по производству водорода входят:

- электролизерное отделение, в котором ведется основной технологический процесс - электролиз воды;

- подготовительное отделение;

- газоанализаторная;

- преобразовательная подстанция (для преобразования переменного тока в постоянный);

- открытая трансформаторная подстанция;

- бытовые помещения.

4. Мощность производства и основное технологическое оборудование

4.1. Мощность производства определяется по производительности электролизера в м3/час производства водорода.

4.2. Основным технологическим оборудованием являются:

- электролизеры

- силовые трансформаторы и выпрямители тока

- дистилляторы

- резервуары для приготовления и хранения электролита

- резервуары для хранения дистиллированной воды

- питательные насосы для электролита и дистиллянта.

4.3. Техническая характеристика электролизеров

Техническая характеристика электролизеров приводится по данным технической документации заводов-изготовителей.

|

Наименование показателей |

Размерность |

Марки электролизеров |

||||||

|

ФВ-250М |

ФВ-500М |

ФВ-400 |

СЭУ-40 |

БУЭ-250 |

КСЭУ 1500-1,6 |

|||

|

1. |

Производительность: |

|

|

|

|

|

|

|

|

по водороду |

м3/ч |

250 |

500 |

400 |

40 |

250 |

500 |

|

|

по кислороду |

м3/ч |

125 |

250 |

200 |

20 |

125 |

250 |

|

|

2. |

Количество диафрагменных рам |

шт |

82 |

166 |

124 |

100 |

600 |

|

|

3. |

Чистота газов |

% |

|

|

|

|

|

|

|

водорода |

|

99,5 |

99,5 |

99,5 |

99,7 |

99,7 |

99,3 |

|

|

кислорода |

|

98,5 |

98,5 |

98,5 |

99,5 |

99,5 |

99,5 |

|

|

4. |

Рабочее давление |

МПа |

0,01 |

0,01 |

0,01 |

1 |

1 |

1,6 |

|

5. |

Рабочая температура |

град |

83 + 5 |

95 + 5 |

85 + 5 |

85 + 5 |

85 + 5 |

90 |

|

6. |

Сила тока |

А |

750:8000 |

7500:8000 |

7800:8200 |

1000 |

6000 |

4500 |

|

7. |

Напряжение |

|

|

|

|

|

|

|

|

на одну ячейку |

В |

2,3 |

2,3 |

2,2 |

2,05 |

2,05 |

1,85 |

|

|

на электролизер |

В |

184 |

365 |

275 |

205 |

205 |

600 |

|

|

8. |

Мощность |

кВт |

1440 |

2880 |

2250 |

205 |

1230 |

2700 |

|

9. |

Расход электроэнергии на 1 м3 водорода |

кВт×ч |

5,76 |

5,76 |

5,3 |

4,94 |

4,94 |

|

|

10. |

Вместимость электролизера по электролиту |

м3 |

17,5 |

35 |

26,5 |

- |

11 |

35 |

|

11. |

Габаритные размеры |

|

|

|

|

|

|

|

|

длина |

мм |

8650 |

13500 |

10900 |

4100 |

15800 |

82002) |

|

|

ширина |

мм |

3400 |

3400 |

3400 |

1000 |

8300 |

34002) |

|

|

высота |

мм |

6600 |

6600 |

6380 |

1778 |

6640 |

|

|

|

12. |

Масса |

|

|

|

|

|

|

|

|

электролизера |

кг |

57270 |

99630 |

82340 |

8128 |

52565 |

1000002) |

|

|

в рабочем состоянии |

кг |

77500 |

145000 |

113200 |

8252 |

64215 |

145000 |

|

Примечание: 1 - Электролитная установка КСЭУ-500-1,6 является экспериментальной.

2. Данные ориентировочные, уточняются по рабочей документации на электролизеры.

Электролизеры типов ФВ-250М и ФВ-500М являются наиболее распространенными в масложировой промышленности. Электролизеры СЭУ-40, БУЭ-250 и КСЭУ-500-1,6 могут применяться при осуществлении технологической схемы гидрирования жиров методом насыщения.

Блочная установка электролизерная (БУЭ-250) состоит из 6 электролизеров СЭУ-40, объединенных в один блок с общими газоотделителями отдельно для водорода и кислорода.

Эта установка удобна в эксплуатации, так как можно подключать отдельные электролизеры СЭУ-40 при изменении в потребности водорода.

5. Нормы расположения технологического оборудования

Расположение технологического оборудования должно обеспечивать безопасную эксплуатацию и нормальные условия работы обслуживающего персонала, возможность проведения ремонтных работ, монтажа и демонтажа.

Как правило, электролизеры типа ФВ-250М, ФВ-400 и ФВ-500М располагаются параллельно друг другу с расположением одноименных полюсов электролизера в одну сторону.

Такое расположение электролизеров позволяет проще решать вопросы разводки трубопроводов и подводки электроэнергии.

При компановке оборудования необходимо предусматривать место для размещения деталей электролизеров при их периодической переборке. Для проведения этих работ в помещении электролизеров устанавливается мостовой кран с тельфером грузоподъемностью 5 т.

Расстояние между продольными осями электролизеров, как правило, должно быть не менее 6 м. Расстояние от строительных конструкций до электролизера, должно быть по фронту не менее 2,5 м.

Помещение электролизеров должно иметь одну общую стену с помещением выпрямителей тока.

6. Фонды времени и режимы работы оборудования и предприятия

6.1. Фонд времени электролизного цеха определяется режимом работы потребителя водорода - гидрогенизационного завода (автоклавного цеха):

- число рабочих дней в году - 318

- количество смен в сутки - 3

- продолжительность смены - 8 часов

1.2. Режим работы оборудования:

- электролизеров - непрерывный - 7632 часов

- оборудования приготовления дистиллированной

воды и электролита - периодический.

7. Характеристика и норма выхода готовой продукции

Полученный методом электролиза воды водород должен отвечать требованиям ГОСТа 3022-80* (технический марки Б) и использоваться в производстве гидрированных жиров.

По своим свойствам водород является бесцветным, без вкуса и запаха легким газом, в 14,5 раз легче воздуха, горючий, создающий в смеси с воздухом и кислородом «гремучий» газ в широких концентрационных пределах:

с воздухом с кислородом

Нижний предел взрывоопасной концентрации

в объемных процентах 4,1 4,5

Верхний предел взрывоопасной

концентрации в объемных процентах 74,2 95

Температура самовоспламенения, °С 510 450

В соответствии с ГОСТ 12.1.011-78 «Смеси взрывоопасные» смесь водорода с воздухом относится к категории 11с-Т1.

Физические характеристики водорода по ГОСТу см. таблицу 2.

8. Характеристика сырья и вспомогательных материалов

8.1. Дистиллированная вода

Дистиллированная вода является сырьем для получения водорода при электролизе воды. По своему качеству дистиллированная вода должна отвечать ГОСТ 6708-72. Для получения 1 м3 водорода и 0,3 м3 кислорода расходуется 0,805 кг воды.

Н2О ® Н2 + 0,5 О2 ® (2×1/22,4) + (32×0,5/22,4) = 18/22,4 = 0,805 кг, где 22,4 м3 молекулярный объем газа.

С учетом уноса влаги с отходящими из электролизера газами, по практическим данным, расход дистиллированной воды поставляет 0,9 кг/м3 водорода.

Дистиллированная вода получается в паровых или электрических дистилляторах за счет конденсации водяного пара.

8.2. Бихромат натрия

Для устранения процесса образования мостиков и окислов железа в ячейках электролизеров в электролит добавляют хромпик-бихромат натрия (Na2Cr2О7) или бихромат калия (К2Cr2О7) в количестве 2 - 3 г на 1 л электролита. Такой добавки достаточно для работы в течение 1 - 2 года.

8.3. Электролит

В качестве электролита при производстве водорода и кислорода используется едкий натрий (NaOH) или едкий калий (КОН). Там как периодически раствор электролита приходится менять из-за увеличения содержания нежелательных примесей (железа, углекислых солей, хлористых солей), отработанный раствор используется при нейтрализации жиров, поэтому на предприятиях масложировой промышленности чаще всего применяется едкий натрий (NaOH) в виде водного раствора концентраций 250 - 300 ч/л.

Электролит приготавливается растворением химически чистого едкого калия в дистиллированной воде в таком количестве, чтобы его хватило для заполнения электролизера и на год эксплуатации электролизерного цеха. Едкий натрий в процессе электролиза воды практически не расходуется и его концентрация обуславливается уносом электролита отводимым водородом и кислородом. Пополнение электролитом производится периодически при снижении концентрации электролита в электролизере.

8.4. Азот

По своим свойствам азот является инертным газом, несколько тяжелее воздуха, бесцветный, без вкуса и запаха. При производстве водорода применяется для продувки аппаратов и трубопроводов от водорода и воздуха при пуске и остановке цеха, для тушения загорания водорода при его утечке из аппаратов и трубопроводов.

Расход азота зависит от объема аппаратов и трубопроводов и частоты продувки.

Кроме того азот расходуется при переходе подачи водорода с газгольдера на продувочный трубопровод в атмосферу.

Количество азота на продувку определяется трехкратным объемом от общего объема продуваемых аппаратов и трубопроводов.

По практическим данным расход азота составляет 6,5 м3 на выработку 1000 м3 водорода.

Азот газообразный получается из жидкого азота на станциях газификации сжиженных газов 2ГХК-3/16-200.

Электролизный цех должен иметь стационарную разводку трубопроводов газообразного азота. Физическую характеристику азота см. таблицу 2.

9. Побочный продукт производства и его характеристика

Побочным продуктом при производстве водорода методом электролиза воды на масложировых предприятиях является кислород, который, как правило, сбрасывается в атмосферу. В случае дальнейшего использования его необходимо направлять в газгольдер для кислорода.

По своим свойствам кислород бесцветный без вкуса и запаха газ. Является сильным окислителем, часто окисление происходит интенсивно с появлением пламени и взрывом. При работе с кислородом необходимо избегать контакта кислорода с растительными и минеральными маслами, горючими веществами.

Все детали электролизера, трубопроводы и арматура, соприкасающаяся с кислородом, должны быть предварительно обезжирены. Трубопроводы для водорода и кислорода выполняются из стали марки 20. Прокладочные и уплотняющие материалы фланцев и арматуры должны быть негорючими (асбест, медь и др.).

Физическая характеристика газов

|

Наименование показателей |

Единица измерения |

Водород марки Б |

Кислород сорт второй |

Азот сорт второй |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

ГОСТ |

|

3022-80* |

5583-78 |

9293-74* |

|

2. |

Химическая формула |

- |

Н2 |

О2 |

N2 |

|

3. |

Молекулярный вес |

кг/моль |

2 |

32 |

28 |

|

4. |

Плотность |

кг/м3 |

0,08987 |

1,429 |

1,251 |

|

5. |

Плотность относительно воздуха |

- |

0,0695 |

1,1053 |

0,9673 |

|

6. |

Удельная теплоемкость |

КДж/кг×К |

14,206 |

0,9155 |

1,0144 |

|

7. |

Теплопроводность |

КДж/м×ч×К |

0,5740 |

0,8589 |

0,0821 |

|

8. |

Вязкость кинематическая |

кг×с/м2 |

0,852×10 |

1,96×10 |

1,7×10 |

|

9. |

Объемная доля водорода в пересчете на сухой газ, не менее |

% |

99,95 |

- |

- |

|

10. |

Объемная доля кислорода в пересчете на сухой газ, не менее |

% |

- |

99,5 |

- |

|

11. |

Объемная доля азота в пересчете на сухой газ, не менее |

% |

- |

- |

99,0 |

|

12. |

Суммарная объемная доля кислорода и азота, не более |

% |

0,05 |

- |

- |

|

13. |

Объемная доля кислорода, не более |

% |

- |

- |

1,0 |

|

14. |

Объемная доля азота, не более |

% |

- |

0,5 |

- |

|

15. |

Температура кипения |

°С |

-258,8 |

-182,97 |

-195,8 |

10. Выход готовой продукции и нормы расхода сырья и вспомогательных материалов

|

Наименование |

ГОСТ, ОСТ, ТУ |

Единица измерения |

на 1000 м3 водорода |

|

|

1. |

Водород |

м3 |

1000 |

|

|

2. |

Кислород |

м3 |

500 |

|

|

3. |

Вода, дистиллированная |

ГОСТ 6708-72 |

кг |

900 |

|

4. |

Едкий натрий, химически чистый |

2263-79* |

кг |

2 |

|

5. |

Бихромат натрия |

кг |

6,5×10/-3 |

|

|

6. |

Азот газообразный |

м3 |

6,5 |

11. Энергетические затраты

11.1. Расход электроэнергии

В таблице 1 приведены затраты электроэнергии на выработку 1 м3 водорода.

Фактические затраты зависят от типа электролизера, режима его работы и затрат электроэнергии на вспомогательное оборудование. С учетом этих затрат расход электроэнергии на выработку 1 м3 водорода составляет 6,2 кВт×ч.

Фактическая установленная мощность потребителем определяется проектом.

11.2. Расход пара

Расход пара на технологические нужды определяется расходом на получение дистиллированной воды и расходом на обогрев резервуаров с электролитом в холодное время года.

Для технологических нужд требуется пар насыщенный давлением 0,3 - 0,4 МПа.

Весь конденсат используется для получения дистиллята и подпитки оборотной системы водяного охлаждения.

11.3. Расход воды

Процесс получения водорода методом электролиза воды происходит при температуре 85 - 90 °С и сопровождается выделением большого количества тепла за счет прохождения тока через электролит, который оказывает сопротивление прохождению тока.

С учетом потерь тепла в окружающую среду электролизером и дистиллятором количество тепла, которое надо отнять охлаждающей водой составляет:

для электролизера ФВ-500М - 816 тыс. ккал/ч = 3416 тыс. КДж

для электролизера ФВ-250М - 408 тыс. ккал/ч = 1708 тыс. КДж

для дистиллятора ПД-450М - 253 тыс. ккал/ч = 1059 тыс. КДж

При выработке 1000 м3/ч водорода, чаще всего устанавливается 2 электролизера типа ФВ-500М и 2 дистиллятора типа ПД-450М. Расход воды зависит от выбранной системы оборотного водоснабжения: двухконтурной или одноконтурной.

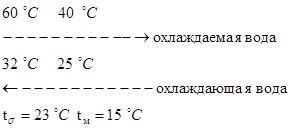

Вариант 1

При двухконтурной системе первый контур охлаждения включает: электролизеры и дистилляторы промежуточный теплообменник - циркуляционные насосы. В этом контуре, как правило, вода нагревается от 40 до 60 °С. Второй контур состоит из: градирни циркуляционных насосов, теплообменника. В этом контуре вода нагревается до 32 °С в теплообменнике и охлаждается до 25 °С на градирне. Для первого и второго контура теплообменник общий.

Расход охлаждающей воды в 1 контуре составляет:

![]()

где: 408 тыс. ккал/ч - количество тепла, которое надо отнять от электролизера ФВ-250М;

253 тыс. ккал/ч - количество тепла, которое надо отнять от дистиллятора ПД-450М;

1,1 - коэффициент запаса;

1000 - переводной коэффициент количества воды кг в м3;

60 °С - температура воды, выходящая из электролизера и дистилляторов;

40 °С - температура воды, входящая в электролизер и дистиллятор.

Расход охлаждающей воды во втором контуре:

![]()

где: 73 м3/ч - расход воды охлаждающей в первом контуре;

20 °С - разница между температурой входящей и выходящей воды в охлаждаемые аппараты;

32 - температура воды второго контура, поступающая на градирню;

25 - температура воды второго контура, поступающая с градирни;

1,1 - коэффициент запаса.

По расходу воды первого и второго контуров охлаждения подбираются циркуляционные насосы и теплообменник для охлаждения циркуляционной воды первого контура циркуляционной водой второго контура.

Коэффициент теплопередачи принимаем равным К = 2930 КДж/м2×ч×с.

Для обеспечения большей скорости потоков воды в теплообменниках предусматриваем, что охлаждаемая вода поступает последовательно в два теплообменника, а охлаждающая вода поступает в каждый теплообменник.

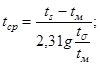

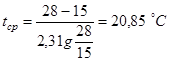

Средняя разность температур, в связи с тем, что температура охлаждаемой воды изменяется по времени, определяется из соотношения:

Площадь теплообмена определяется из соотношения

![]() , где

, где

F - общая площадь теплообмена, м2

Q - количество выделяемого тепла, КДж/ч

К - коэффициент теплопередачи, КДж/м2×ч×°С

tср - средняя разность температуры теплообмена, °С.

Для электролизной установки производительностью 1000 м3/ч, где

Q = 11272,8×10/3 КДж/ч

К = 2930 КДж/м2×°С×ч

tср = 20,85 °С

![]()

Принимаем к установке 2 теплообменника типа 800ФХНГ-1-М1-0/125-4-4 гр 4 по ТУ 25-66-1090-88, с поверхностью теплообмена 129 м2, четырехходовой с длиной труб 4 м.

Для циркуляции охлаждаемой воды первого контура устанавливаем два насоса типа К100-65-200А-СД-УХЛ4, производительностью 100 м3/ч, напор 50 м столба жидкости, мощность 80 кВт, из которых один резервный.

Вариант 2

При одноконтурной системе и применении градирни с перепадом температур между поступающей и отходящей водой не менее 15 °С расход воды циркуляционной составит

![]()

По энергоемкости второй вариант более экономичный. Но градирни с высоким перепадом температур серийно не выпускаются, поэтому в каждом конкретном случае в проекте выбирается оптимальный вариант.

11.4. Расход азота

Газообразный азот применяется для продувки при пуске от воздуха, а при остановке от водорода. Азот также используется для продувки сбросного трубопровода, водорода, при переключении подачи водорода в газгольдер на свечи, а также пожаротушение.

В электролизерах фильтрпрессового типа максимальное разрешенное давление составляет не более 1000 мм водяного столба, поэтому азот, который поступает в цех под давлением 0,45 МПа, редуцируется до давления 0,009 МПа. Так как предохранительных клапанов на такое давление не выпускается, то вместо предохранительного клапана устанавливается гидравлический затвор на 900 мм водяного столба.

На вводе трубопровода азота в отделение электролизеров должен устанавливаться обратный клапан, продувочный трубопровод и пробный кран.

Для продувки аппаратов и трубопроводов требуется трехкратный от суммарного объема продуваемых одновременно аппаратов и трубопроводов объем азота.

Конец продувки определяется анализом. Содержание азота в продуваемом трубопроводе должно быть не менее 99 % объемных.

Если продуваются аппараты, в которых будут производиться ремонтные работы, то они должны быть продуты воздухом или проветрены. После продувки содержание кислорода должно быть не менее 20 % объемных.

Для продувки электролизера ФВ-500М требуется около 40 м3 азота. Для продувки электролизеру ФВ-350М требуется около 30 м3 азота. Для газификации жидкого азота применяют азотно-газификационную станцию по типовому проекту 405-4-90 марки 2ГХК-3/16200. Вместимость двух резервуаров составляет 4,6 т.

Потери азота в течение суток при хранении составляют:

5 сут ´ 0,62 % = 3,1 %.

С одной заправки газификатора можно использовать 3380 м3 газообразного азота. От станции газификации азот также может использоваться для других производств комбината применяющих горючие газы или легко горючие жидкости.

Общая потребность комбината в азоте определяется суммарной потребностью всех производств.

11.5. Расход сжатого воздуха

Сжатый осушенный воздух с давлением 0,8 МПа и точкой росы -40 °С поступает от централизованной компрессорной сжатого воздуха. Сжатый воздух в количестве 0,5 м3/мин (30 м3/ч) расходуется на нужды контрольно-измерительных приборов и автоматики.

Энергетические расходы на выработку 1000 м3 в час водорода представлены в таблице 3.

11.6. Энергетические затраты на выработку 1000 м3/ч водорода на электролизерах типа ФВ-250М, ФВ-400, ФВ-500П

|

Наименование энергоносителей |

Единица измерения |

Количество |

Примечание |

|

|

1. |

Электроэнергия |

кВт×ч |

6200 |

|

|

2. |

Пар насыщенный Р = 0,3 МПа |

Гкал |

730 |

|

|

3. |

Вода прямотоком |

м3 |

0,15 |

на мойку фильтра 5 м3 один раз в неделю |

|

4. |

Вода оборотная (1-й цикл) |

м3 |

73 |

|

|

5. |

Воздух сжатый Р = 0,8 МПа |

м3 |

30 |

|

Примечание: Расход эл. энергии, измеренный на клеммах электролизера, при напряжении на ячейки 2,2 В составляет 5,39 кВт×ч на 1 м3 водорода. В таблице учитывается суммарный расход, в том числе и расход на вспомогательное оборудование.

12. Требования к обслуживающему персоналу

Электролизный цех входит в систему гидрогенизационного производства. Начальник электролизного цеха административно подчиняется начальнику гидрогенизационного производства.

Состав работающих приведен в таблице 4.

Нормативная численность персонала цеха.

|

Наименование профессий |

Тарифный разряд |

Условия труда |

Явочная численность чел. |

Списочная численность |

|

||||||

|

Усл. труда |

Санитарн. хар-ка по СНиП 2.09.04-87 |

||||||||||

|

смены |

Всего |

Коэф. пересчета |

Всего, чел. |

|

|||||||

|

1 |

2 |

3 |

|

||||||||

|

1. |

Нач-к цеха |

окл. |

норм. |

- |

1 |

- |

- |

1 |

- |

1 |

|

|

2. |

Технический рабочий |

-»- |

норм. |

- |

1 |

- |

- |

1 |

- |

1 |

|

|

3. |

Водородчик |

6 |

норм. |

1а |

1 |

1 |

1 |

3 |

1,51 |

4,5 |

|

|

4. |

Водородчик |

5 |

норм. |

1а |

1 |

1 |

1 |

3 |

1,51 |

4,5 |

|

|

5. |

Электромонтер по обслуживанию оборудования |

5 |

норм. |

1а |

1 |

1 |

1 |

3 |

1,51 |

5 |

|

Форма организации труда - бригадная. Водородчик 6 разряда является руководителем смены.

Все работающие в цехе должны проходить систему подготовки и переподготовки для работы во взрывоопасных производствах.

13. Требования по безопасности проведения технологических процессов взрывоопасных производств

В соответствии с «Правилами безопасности при производстве водорода методом электролиза воды», утвержденными Госгортехнадзором, ПУЭ, ОНТП 24-86 помещения электролизерного цеха имеют следующие характеристики:

|

Наименование помещений (цех, отделение, участок) |

Категория помещения по взрывопожарной и пожарной опасности |

Класс зоны по ПУЭ |

Вещества и материалы, применяемые в производстве |

Группа производственного процесса по ГОСТ 12.1.005-88 |

Разряд зрит. работ |

|

|

Производство водорода |

||||||

|

1. |

Отделение электролизеров |

А |

В-1б |

водород |

1а |

IVг |

|

2. |

Отделение выпрямителей тока |

Г |

не класс |

несгор. материал |

1а |

IVг |

|

3. |

Отделение приготовления электролита |

Д |

не класс |

едкая смесь |

2а |

IVг |

|

4. |

Газоанализаторная |

А |

В-1б |

- |

- |

IVг |

Характеристика водорода приведена в разделе 5 «Характеристика получаемых продуктов». Водород легче воздуха в 14,5 раз и легко удаляется из помещений через вытяжки в верхней зоне. Поэтому взрывоопасной зоной считается верхняя зона помещения 1/3 по высоте.

Взрывобезопасность проведения процесса получения водорода обеспечивается следующими мероприятиями, предусматриваемыми в рабочем проекте:

1. Применением взрывобезопасного оборудования, электроустановок и приборов во взрывоопасных зонах.

2. Обеспечение постоянного автоматического контроля и сигнализации загазованности атмосферы помещения водородом, автоматическое включение аварийной приточной вентиляции при достижении концентрации водорода в атмосфере помещения более 20 % от нижнего предела взрываемости смеси водорода с воздухом.

3. Обеспечение автоматического и визуального контроля параметров технологического процесса, обеспечивающее безаварийную работу установок.

4. Указания на необходимость соблюдения технологических регламентов на производство водорода по каждому отдельному предприятию.

5. Обязательное согласование с организацией, разрабатывающей проект и организацией, разрабатывающей технологический регламент, всех изменений по оборудованию и трубопроводам, возникающих в процессе монтажа или эксплуатации установки.

6. Обеспечение взрывоопасных производств инертным газом (азотом) для продувки оборудования и трубопроводов, содержащих водород, при пуске и остановке и в аварийных случаях.

7. Все трубопроводы и аппараты, имеющие температуру стенки выше 45 °С должны быть покрыть изоляцией. Температура на поверхности изоляции не должна превышать 40 °С. Электролизеры должны иметь температуру поверхности не более 95 °С (рабочая температура процесса). Температура в производственных помещениях +18° ¸ 21 °С и влажность 60 - 65 % должна обеспечиваться обще обменной вентиляцией.

8. Взрывоопасные производства разделяются на отдельные блоки, отсоединяемые от других взрывоопасных технологических блоков арматурой с дистанционным или автоматическим управлением.

Электролизный цех является одним взрывоопасным блоком, смежным блоком, связанным с ним технологическими трубопроводами, является газгольдер для хранения водорода.

9. Классификация взрывоопасных производств определяется величиной относительного энергетического потенциала, взрывоопасности (Qв) технологического блока и приведенной массой парогазовой среды (m).

|

Qв |

m, кг |

|

|

I |

> 37 |

> 5000 |

|

II |

27 - 57 |

2000 - 5000 |

|

III |

< 27 |

< 2000 |

10. Взрывоопасные свойства водорода, получаемого методом электролиза воды

Минимальная энергия зажигания - 0,017 мДж

Способность взрываться при взаимодействии с кислородом и воздухом.

Максимальное давление взрыва - 739 кПа

Минимальное взрывоопасное содержание кислорода - 4,1 % объем.

Скорость нарастания давления при взрыве - 90 мПа×с-1

Максимальная температура пламени в воздухе

(в зависимости от содержания водорода в смеси) 2000 ¸ 2700 °С

Скорость распространения взрывной волны - 2,8 км/с

Температура самовоспламенения водорода в воздухе - 510 °С

Температура самовоспламенения водорода в кислороде - 450 °С

Относительная масса по воздуху - 0,07

Максимальное избыточное давление в падающей волне - 50,65 кПа

По расчетам, проведенным НПО «Масложирпром», г. Санкт-Петербург, помещения и установки общей производительностью до 1000 м3/ч относятся к 3 категории по взрывоопасности, так как значение относительных энергетических потенциалов Qв < 27 КДж, и приведенная масса парогазовой среды < 2000 кг.

14. Механизация трудоемких работ

В процессе получения водорода методом электролиза воды самой трудоемкой работой является приготовление раствора электролита. Эта работа производится в течение 3 дней 1 раз в год. При этом необходимо доставить и загрузить в бак для приготовления электролита около 15 т едкого калия.

Для проведения погрузо-разгрузочных работ над коробкой для электролита устанавливается тельфер грузоподъемностью 1 т с захватом для стальных барабанов с едким калием.

Для ремонтных работ и разборки электролизеров устанавливается мостовой кран с электротельфером грузоподъемностью 5 т.

Другие материалы и вещества, получаемые или применяемые в процессе получения водорода, транспортируются по трубопроводам.

Уровень автоматизации и механизации - 100 %.

15. Охрана окружающей среды

В процессе получения водорода методом электролиза воды вредных выбросов в атмосферу нет.

Продувочные газы, выбрасываемые в атмосферу это водород, кислород и азот или их смеси.

Отработанный электролит, который насыщается углекислыми солями, периодически, не чаще раз в 5 лет в количестве 42 м3, передается для использования в рафинационный цех масложирмокбината.

Вода из гидравлических затворов для водорода и кислорода, а также вода от мойки фильтров для электролита, содержащие небольшое количество щелочи, сбрасывается в канализацию предприятия.

16. Требования к проекту, отопление и вентиляция

При проектировании отопления и вентиляции помещений производства водорода методом электролиза воды следует руководствоваться СНиП 2.04.05-91, «Инструкцией по проектированию систем отопления, вентиляции и методом борьбы с шумом на предприятиях масложировой промышленности. Гидрогенизационные заводы». ВСН 8-79 ГОСТ 12.1.005-88 «Воздух рабочей зоны. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

В аварийной ситуации в электролизных цехах возможно выделение водорода. Кратность аварийного воздухообмена определяется расчетом. Количества водорода в мг, которое может внезапно выделяться в цех при аварийной ситуации, принимается по данным технологов, исходя из 5 минут выделения водорода в случае разрыва трубы и ручном отключении трубопровода (ОНТП 24-86). Аварийный воздухообмен обеспечивается совместной работой основной и аварийной вентиляции. Аварийная вентиляция предусматривается механическая приточная с подачей воздуха в рабочую зону. Вытяжка естественная из верхней зоны через аэрационный фонарь или шахты с дефлекторами.

17. Требования к водоснабжению и канализации

17.1. Проектирование систем водоснабжения необходимо вести в соответствии с требованиями СНиП 2.04.02-84, СНиП 2.04.01-85.

17.2. Водоснабжение производства водорода, как правило, должно производиться от сетей промплощадки технического и хозяйственно-питьевого водопровода.

17.3. Расходы воды:

- на хозяйственно-питьевые нужды, внутреннее и наружное пожаротушение согласно СНиП 2.04-84; СНиП 2.04.01-85;

- на производственные цели согласно технологическому заданию.

17.4. Тепло воды, отходящей от электролизеров.

Охлаждение циркуляционной воды следует производить на вентиляторных либо эжекционных охладителях в зависимости от электролизеров. В случае отходящей воды от электролизеров (t = 60 °С) тепло воды подлежит обязательной утилизации в системах отопления для подогрева воздуха или в химводоочистке котельных установок (горячая вода от электролизеров поступает в котельную, а холодная вода с химводоочистки - на охлаждение электролизеров).

17.5. Расчеты охладителей необходимо выполнять по климатологическим параметрам данного объекта.

17.6. На каждом стояке в отапливаемом помещении устанавливать:

- регулирующую запорную арматуру;

- манометры;

- счетчик воды, термометр, воздухосборник со спускным вентилем;

- трубопровод для аварийного опорожнения наружной части трубопроводов охладителя.

17.7. К местам расположения охладителя следует предусматривать подачу пара на случай аварийного размораживания трубопроводов и охладителей из расчета 0,3 - 0,4 т/час.

17.8. При расположении охладителя в кровле зданий следует предусматривать:

- водосточные воронки по одной с каждой стороны контура;

- выход на кровлю через здание;

- освещение кровли в районе размещения охладителей.

17.9. Восполнение потерь воды в системе циркуляционного водоснабжения должно производиться согласно СНиП 2.04.02-84 из системы прямоточного, повторного водоснабжения, либо конденсатом.

Канализация

17.10. Проектирование систем канализации следует вести на основании указаний СНиП 2.04-01-85 и СНиП 2-04-03-85.

17.11. Качественная характеристика производственных сточных вод от электролизных цехов по всем показателям загрязнений ниже показателей бытовых сточных вод и не требует локальной очистки. Нефтепродукты и жировые вещества в стоках отсутствуют.

18. Требования к электроснабжению и электрооборудованию

18.1. Для выпрямления переменного тока и создания на электролизере требуемого напряжения используются выпрямительные кремниевые агрегаты марки ВАКД-12500/300 для электролизеров ФВ-250 и ВАКД-12500/450 для электролизеров ФВ-500, изготовляемые Запорожским производственным объединением «Преобразователь».

Техническая характеристика агрегата ВАКД-12500/300. Номинальный выпрямительный ток 12500 А, номинальное выпрямленное напряжение 300 В и ВАКД-12500/450, коэффициент мощности 0,93.

- выпрямленный ток 12500 А выпрямленное напряжение 450 В.

Охлаждение кремниевых вентилей воздушное с помощью вентиляторов, входящих в комплект выпрямительного агрегата.

18.2. Для выпрямления переменного тока могут быть использованы выпрямительные агрегаты ВАКВ2-12500/450 с водяным охлаждением кремниевых вентилей. Выпрямительные агрегаты имеют регулирование выпрямленного напряжения и тока, которое осуществляется с помощью переключения РПН трансформатора, - ступенчатое и плавное с помощью дросселей насыщения. Пределы регулирования с РПН от 65 до 450 В до ФВ-500 и от 35 до 300 В для ФВ-250. В комплект поставки выпрямительного агрегата входит следующее оборудование:

18.3. Выпрямление переменного тока в постоянный осуществляется с помощью выпрямительных блоков, собранных по трехфазной мостовой схеме выпрямления на неуправляемых полупроводниковых вентилях. Конструктивно выпрямительные блоки выполнены в виде шкафной конструкции, состоящей из двух разъемных частей, катодной и анодной. Активная часть выпрямительного блока представляет собой стянутый пакет медных шин, разделенных изолирующими перегородками. На шинах установлены кремневые вентиля и быстродействующие предохранители. Расход охлаждающего воздуха для охлаждения вентилей 4000 кг/м3 падение напора воздуха при номинальном расходе 80 кг/м2.

18.4. Электролизные цехи по степени надежности электроснабжения относятся к потребителям II категории (см. СН-124-72), кроме аварийной вентиляции, газоанализаторной, электроприемников противопожарных устройств, которые относятся к потребителям I категории.

Электроснабжение осуществляется от электросетей энергосистемы или от электросетей комбината при напряжении 6 - 10 кВ, по двум линиям согласно полученным техническим условиям энергоснабжающей организации.

18.5. Питание электроприемников собственных нужд электролизного цеха как правило осуществляется от собственной понизительной трансформаторной подстанции. Первичное напряжение трансформаторов 6 - 10 кВ, вторичное 0,4 кВ с глухозаземленной нейтралью. Напряжение электродвигателей 380 В. Ламп накаливания общего освещения 220 В. Для ремонтного освещения электролизного цеха предусматриваются аккумуляторные фонари.

18.6. Трансформаторные подстанции для собственных нужд должны предусматриваться 2-трансфсрматорные с загрузкой 70 % в нормальном режиме и перегрузкой 140 % при аварии одного из трансформаторов.

18.7. Высоковольтные распределительные устройства должны предусматриваться типовые из комплектных шкафов КРУ и КСО в соответствии с СН 174-75 п. 7.3 - 7.6.

18.8. Трансформаторы для электролизеров располагаются на улице у стены электролизного цеха.

18.9. Преобразовательная подстанция (выпрямительные шкафы, дроссели, щит управления) располагаются в отдельном помещении, расположенном рядом с силовыми трансформаторами для электролизеров и рядом с электролизерным отделением.

18.10. Монтаж от трансформаторов до выпрямительных агрегатов и далее до стены электролизного цеха выполняется алюминиевыми шинами, далее к электролизерам монтаж выполняется в каналах электролизного цеха медными шинами. Между медными и алюминиевыми шинами выполняется разъединитель или съемная перемычка на болтах.

18.11. Согласие ПУЭ-76 раздел УП категория взрывоопасной смеси могущей образоваться в электролизных цехах ПС группа смеси Т1.

18.12. Электроосвещение электролизных цехов выполняется согласно СНиП 11-4-79.

18.13. Электротехническая часть установок электролизных типа ВЭУ с электролизерами СЭУ-40 выполняется по типовому проекту 405-4-117.88.

19. Требования к контролю и автоматизации технологического процесса

19.1. Объем оснащения процесса производства водорода приборами и средствами автоматизации должен быть достаточным для обеспечения соблюдения установленных режимов ведения технологического процесса, а также требований действующих правил техники безопасности.

19.2. Основными параметрами, характеризующими работу электролизера и подлежащими автоматическому контролю, являются:

1. Температура водорода и кислорода на выходе из электролизера;

2. Температура электролита на выходе в фильтр электролизера и в средней камере электролизера;

3. Температура воды на входе в электролизер, на выходе из конденсатора и отходящей из средней камеры электролизера;

4. Давление водорода и кислорода на выходе из электролизера;

5. Давление азота на выходе в электролизер (на каждом ответвлении);

6. Содержание водорода в кислороде на выходе из электролизера;

7. Содержание кислорода в водороде на выходе из электролизера;

8. Перепад давлений водорода и кислорода на входе их в гидравлические затворы.

19.3. При выполнении проекта технологических коммуникаций по месту у электролизера должны предусматриваться отборные трубки для производства ручных анализов на чистоту водорода и кислорода, и измерения перепада давлений водорода и кислорода после электролизера.

Кроме контроля технологических параметров в проектах автоматизации производства водорода должна предусматриваться сигнализация отклонения параметров процесса, а также автоматическое поддержание необходимых параметров в заданных пределах.

19.4. В проектах должна предусматриваться сигнализация следующих параметров:

1. Повышения концентраций водорода в кислороде и кислорода в водороде сверх установленных.

2. Верхнего и нижнего уровней в напорном баке для дистиллированной воды.

3. Повышение содержания водорода в воздухе помещений.

Для обеспечения поддержания параметров в заданных пределах должно предусматриваться:

1. Автоматическое управление электродвигателем насоса, подающего дистиллированную воду в напорный бак, в зависимости от уровня воды в баке при нижнем уровне в баке насос должен включаться, при верхнем - отключаться.

2. Автоматическое включение электродвигателей вентиляторов аварийной приточной вентиляции при повышении содержания водорода в воздухе помещений до 20 % от нижнего предела взрываемости водорода.

3. Автоматическое регулирование уровня дистиллированной воды в газосборнике электролизера.

4. Автоматическое поддержание температуры воды, поступающей на охлаждение аппаратов.

19.5. Большинство приборов и средств автоматизации предусматриваются местными и обеспечивают наблюдение за параметрами процесса непосредственно в цехе.

Приборы автоматического контроля содержания водорода в кислороде, кислорода в водороде и автоматические сигнализаторы концентрации водорода в воздухе должны устанавливаться на центральном щите АТП.

Сигнализация отклонения параметров на центральном щите АТП предусматривается световой, в помещении цеха - звуковой.

Для размещения центрального щита АТП должно предусматриваться отдельное взрывобезопасное щитовое помещение.

Измерительные преобразователи (датчики) газоанализаторов на содержание водорода в кислороде и кислорода в водороде должны располагаться в специальных анализаторных помещениях.

Для обеспечения работы приборов и средств автоматизации необходима электроэнергия (220 В, 50 Гц) и сжатый осушенной и очищенный воздух.

Потребная электрическая мощность и расход сжатого воздуха зависят от типов и количества предусмотренных проектов приборов и средств автоматизации. Уровень автоматизации - 75 %.

20. Специальные требования технологического процесса к зданиям и сооружениям

20.1. Генеральный план и транспорт

При разработке генплана предприятия следует руководствоваться строительными нормами и правилами - СНиП, санитарными нормами проектирования промышленных предприятий и Правилами безопасности при производстве водорода методом электролиза воды (см. приложение 4).

Противопожарные разрывы между электролизным цехом и другими зданиями и сооружениями принимать в соответствии со СНиП по проектированию генеральных планов промышленных предприятий. Скорость и порядок движения автомашин на территории производства электролитического водорода должны устанавливаться администрацией предприятия и регламентироваться указателями и дорожными знаками.

20.2. Архитектурно-строительные решения

Объемно-планировочные конструктивные решения зданий производства электролитического водорода должны соответствовать требованиям глав СНиП по проектированию производственных зданий промышленных предприятий. (См. приложение 4).

Электролизерное отделение должно располагаться в отдельностоящем одноэтажном большепролетном капитальном здании. Высота здания по низу строительных конструкций 9,6 м.

Ширина здания в зависимости от расположения электролизеров принимается 18 - 24 м.

Кровля должна иметь уклон для исключения скопления водорода.

В верхней части кровли должны устанавливаться аэрационные фонари или шахты с дефлегматорами для удаления водорода.

Электролизерное отделение следует отделять от помещений другого назначения газонепроницаемой противопожарной перегородкой I типа и противопожарным перекрытием 3 типа.

Наружные ограждающие конструкции должны быть легкосбрасываемыми площадью не менее 0,05 м2 на один м3 взрывоопасного помещения.

Здания производства электролитического водорода должны быть 1, 2 или 3а степени огнестойкости.

Полы должны быть выполнены из неискрящего материала.

Каналы для прокладки шинопроводов должны быть закрытыми и исключать возможность попадания в них воды с пола.

Здание должно быть защищено от прямых ударов молнии и вторичных проявлений ее.

Все помещения производства электролитического водорода должны иметь естественное освещение.

Температура в помещении 18 - 20 °С.

Влажность не превышает 60 - 65 %.

Основное оборудование электролизного цеха не является источником шума и вибрации.

Приложение 1

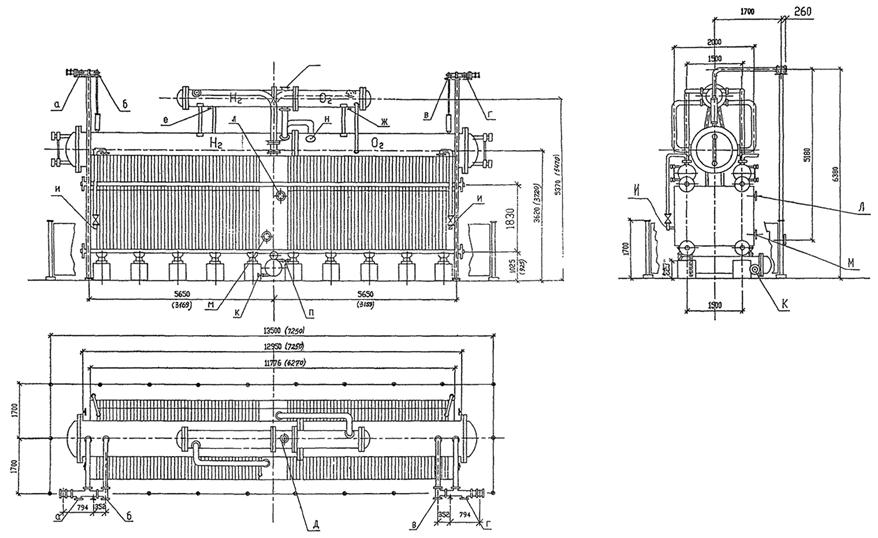

Электролизер ФВ-500М

Примечание: В скобках показаны размеры для электролизера ФВ-250М.

|

Назначение штуцеров |

ФВ-500М |

Ру |

ФВ-250М |

|||

|

Кол |

Ду |

МПа |

Кол |

Ду |

||

|

а |

Выход водорода |

1 |

120 |

0,6 |

1 |

120 |

|

б |

Аварийный выход водорода |

1 |

120 |

0,6 |

1 |

120 |

|

в |

Аварийный выход кислорода |

1 |

120 |

0,6 |

1 |

120 |

|

г |

Выход кислорода |

1 |

120 |

0,6 |

1 |

120 |

|

д |

Выход охлаждающей воды |

1 |

80 |

0,6 |

1 |

80 |

|

е |

Отвод конденсата |

1 |

40 |

0,6 |

1 |

40 |

|

ж |

Отвод конденсата |

1 |

40 |

0,6 |

1 |

40 |

|

и |

Для продувки азотом |

4 |

32 |

1 |

1 |

25 |

|

к |

Вход щелочи |

1 |

50 |

1 |

1 |

25 |

|

л |

Выход охлаждающей воды |

1 |

100 |

0,6 |

1 |

70 |

|

м |

Вход охлаждающей воды |

1 |

100 |

0,6 |

1 |

70 |

|

н |

Вход охлаждающей воды |

1 |

80 |

0,6 |

1 |

80 |

|

о |

Для термопары |

1 |

35 |

|

1 |

35 |

|

п |

Для отбора проб |

1 |

32 |

0,6 |

- |

- |

Приложение 2

Условные обозначения трубопроводов

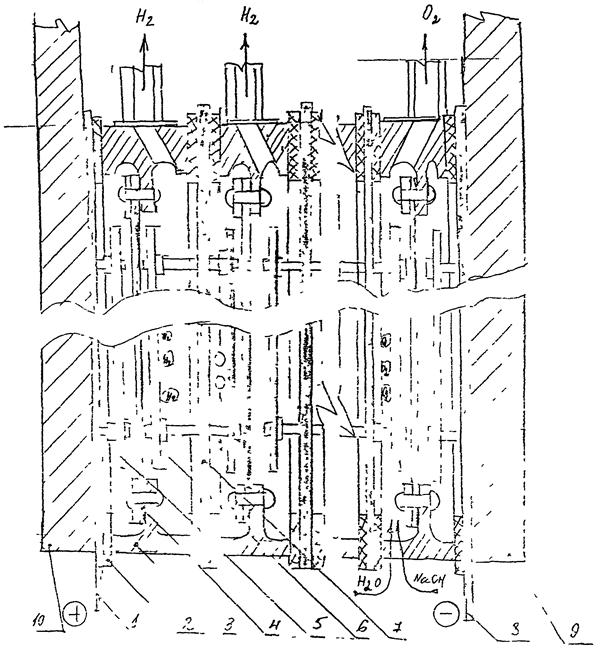

Приложение 3

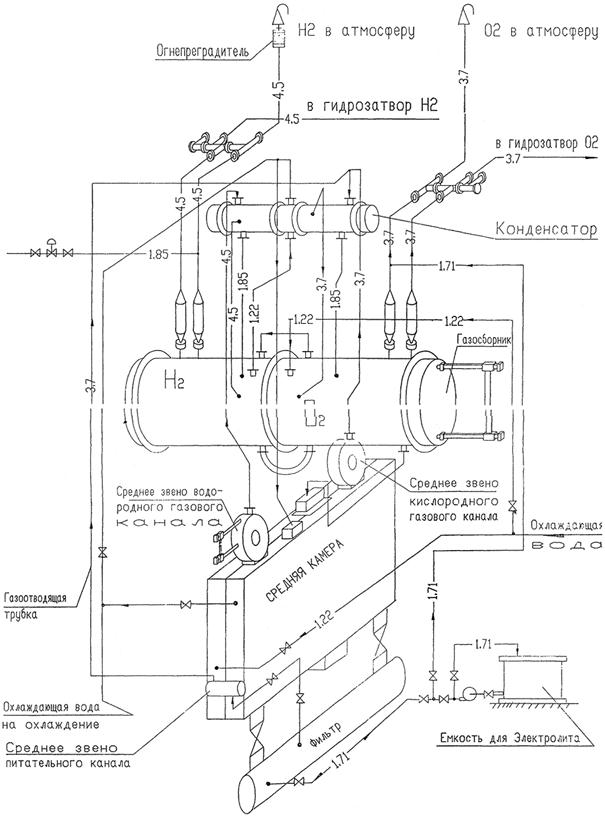

Схема процесса получения водорода и кислорода электролизом воды

Н2О ® Н+ + ОН-

- постоянный электрический ток

4Н+ - 4е- = 2Н2

4ОН - 4е- = 2Н2О + О2

1 - монополяр-анод, 2 - прокладка, 3 - рама, 4 - диафрагма, 5 - выносной электрод-анод, 6 - выносной электрод-катод, 7 - биполяр, 8 - монополяр-катод, 9 - плита концевая правая, 10 - плита концевая - левая

Приложение 4

ПЕРЕЧЕНЬ

нормативных документов, которыми надо руководствоваться при разработке

технологической части проекта:

1. Правила безопасности при производстве водорода методом электролиза воды «Металлургия» 1973 г.

2. Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств «Металлургия» 1988 г.

3. Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов (ПУГ-69). Издательство «Недра» Москва 1970 г.

4. Инструкция по проектированию технологических стальных трубопроводов Ру до 10 МПа СН 527-80 Москва Стройиздат 1981 г.

5. Технологическое оборудование и технологические трубопроводы СНиП 3.05.05-84.

6. ГОСТ 14202-69 Трубопроводы промышленных предприятий опознавательная окраска, предупреждающие знаки и маркировочные щитки.

7. СНиП II-89-80 Генеральные планы промышленных предприятий (с изменениями)

8. СНиП 2.04.02-84 Водоснабжение. Наружные сети и сооружения

9. СНиП 2.04.01-85 Внутренний водопровод и канализация зданий

10. СНиП 2.01.02-85 Противопожарные нормы

11. СНиП 2.09.02-85 Производственные здания (с изменениями)

12. СНиП 2.04.05-86 Отопление, вентиляция и кондиционирование (с изменениями)

|

МИНИСТЕРСТВО

Главное управление Государственной противопожарной службы 129090, г. Москва, пр-кт Мира, 15 24.08.1994 г. № 20/2.2/ 1476 На № ДН-3 от 1994 г. |

Начальнику Управления Минсельхозпрода России Иванникову И.М. 107139, Москва, Б-139 Орликов пер., 3 |

О рассмотрении НТП

Рассмотрев проект «Норм технологического проектирования производства водорода методом электролиза воды» с учетом внесенных в рабочем порядке изменений и дополнений (письмо от 15.06.1994 г.), Главное управление Государственной противопожарной службы МВД России согласовывает указанный документ.

Заместитель начальника Ф.М. Демидов

|

МИНИСТЕРСТВО (Минсельхозпрод России) 107139, Москва, Орликов пер., 1/11 Для телеграмм: Москва 84 Минроссельхозпрод. Телекс: 411258 ЗЕРНО Факс: (095) 207-83-62. Тел.: 207-80-00 26.10.94 № 3-11/1363 На № __________________ |

А/О «Агропромнаучпроект» А/О «Инвестжирпроектсервис» |

Минсельхозпрод России утверждает «Нормы технологического проектирования производства водорода методом электролиза воды ВНТП 57-94», разработанные Акционерным обществом «Инвестжирпроектсервис» и откорректированные по замечаниям и предложениям московского городского центра Государственного санитарно-эпидемиологического надзора от 11.03.94 № 3-22-86, и согласованные Главным управлением Государственной противопожарной службы МВД России (письмо от 24.08.94 № 20/2.2/1476).

Первый заместитель Министра М.М. Абдулбасиров