МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ВСЕСОЮЗНОЕ ПРОМЫШЛЕННОЕ ОБЪЕДИНЕНИЕ СОЮЗАТОМЭНЕРГО

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ «ЭНЕРГИЯ»

ВСЕСОЮЗНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПО ЭКСПЛУАТАЦИИ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ

(ВНИИАЭС)

СОГЛАСОВАНОНачальник управления Госатомнадзора __________________ Г.Н. Гусаков 15 марта 1984 г. |

УТВЕРЖДЕНОГлавный инженер ОКО Союзатомэнерго __________________ Ю.А. Каменев 19 марта 1984 г. |

ТИПОВАЯ ИНСТРУКЦИЯ ПО ПРОВЕДЕНИЮ ЛОКАЛЬНЫХ ИСПЫТАНИЙ ПЛОТНОСТИ ПРОХОДОК, ЗАПОРНОЙ АРМАТУРЫ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ, ЛЮКОВ, ДВЕРЕЙ И ДРУГОГО ГЕРМЕТИЗИРУЮЩЕГО ОБОРУДОВАНИЯ СИСТЕМ ЛОКАЛИЗАЦИИ АВАРИЙ АЭС С ВВЭР-440

ТИ-2Л-84

Первый заместитель

генерального директора НПО «Энергия»

А.А. Абагян

Заместитель директора ВНИИАЭС,

начальник отделения технических

проблем эксплуатации АЭС

Е.П. Ларин

Начальник лаборатории № 133

П.Н. Пак

Москва 1984

Разработано: Всесоюзным научно-исследовательским институтом по эксплуатации атомных электростанций (ВНИИАЭС).

Настоящая ТИ-2Л-84 распространяется на герметизирующее оборудование (проходки, запорная арматура вентиляционных и технологических систем, двери люки и др.) системы локализации аварий (СЛА) на АЭС с ВВЭР-440 подконтрольное Госатомэнергонадзору (ГАЭН).

Настоящая ТИ-2Л-84 устанавливает объёмы, способы (методы) и порядок проведения локальных испытаний плотности герметизирующего оборудования СЛА, предназначенного для предотвращения выбросов радиоактивных сред (воды, пара и газа) за пределы герметичной зоны АЭС при нормальной эксплуатации и в случае аварии.

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Целью локальных испытаний герметизирующего оборудования является обнаружение мест неплотностей при условиях, соответствующих максимальной проектной аварии (МПА), и в случае необходимости разработки мероприятий по дополнительной герметизации.

1.2. Герметизация зоны локализации аварий обеспечивается герметичной металлооблицовкой (контроль герметичности которой проводится в соответствии с «Временными указаниями по методам и нормам контроля сварных соединений герметизирующих облицовок защитных оболочек и помещений системы локализации аварий АЭС, подконтрольных Госгортехнадзору СССР» ВУ-2С-83), а также применением герметичных люков, дверей, проходок различных видов и герметичной отсечной арматуры.

1.3. Для достижения необходимой степени герметизации необходимо:

1.3.1. Перед выдачей герметизирующего оборудования в монтаж проводить входной контроль на наличие технической документации (ТУ, паспорт, инструкция по монтажу и эксплуатации) и на соответствие оборудования технической документации по внешнему осмотру согласно п. 2.1 настоящей ТИ.

Примечание. При наличии на оборудовании контрольной полости (КП) проводить испытания в соответствии с п. 2.2.

Входной контроль проводит дирекция АЭС. По результатам входного контроля составляется акт по форме приложения 4.

1.3.2. По мере завершения монтажа герметизирующего оборудования (группы проходок, отсечной арматуры одной вентиляционной или технологической системы, двери, люка) проводятся локальные испытания плотности в соответствии с настоящей ТИ. На данном этапе проводятся 100 % испытания плотности всего герметизирующего оборудования. Испытания проводит комиссия в составе представителей дирекции АЭС, местного органа ГАЭН, предприятия разработчика, монтажных организаций и других заинтересованных организаций. По результатам испытаний составляется акт (по форме приложения 4) состояния и соответствия требованиям технической и проектной документации, касающимся герметичности.

1.3.3. В процессе эксплуатации локальные испытания плотности герметизирующего оборудования проводятся в соответствии с настоящей ТИ. Испытание герметичности закрытия люков и дверей должны проводится после каждой разгерметизации, но не реже чем 1 раз в год. Остальное оборудование (проходки, отсечная арматура технологических систем, вентиляционные гермоклапаны) испытывается на герметичность в случае неудовлетворительных результатов при ежегодной проверке герметичных помещений методом вакууммирования. Испытания проводятся под руководством лица, ответственного за исправное состояние и безопасное действие СЛА. Данные о проведенных испытаниях заносятся в паспорт СЛА.

1.4. Зона локализации аварий АЭС с ВВЭР-440 представляет собой один общий герметичный объём, рассчитанный на избыточное давление 0,15 МПа, который включает в себя ряд необслуживаемых и полуобслуживаемых помещений. Герметизация помещений выполнена двумя способами:

• применением наружной герметичной облицовки (для помещений, в которых при МПА возможно повреждение герметичной облицовки летящими предметами);

• применением внутренней герметичной облицовки.

В зависимости от этого различны конструктивное выполнение герметичных проходок и способ проверки их герметичности. Во всех случаях проверке на плотность подлежат уплотняющие поверхности проходок со стороны герметичной облицовки. Проходки, стоящие между двумя помещениями, имеющими внутреннюю герметичную облицовку, проверяются на плотность с двух сторон, т.е. со стороны каждого помещения.

1.5. К началу испытаний на плотность необходимо иметь приборы (манометр), соответствующие требованиям Госгортехнадзора СССР, и материалы согласно приложения 3.

1.6. При невозможности выполнения испытания по настоящей ТИ (изменение конструкции оборудования и др.) допускается изменение способов (методов) контроля плотности; решение об изменении должно быть согласовано с заказчиком, проектной организацией, местным органом Госатомэнергонадзора и ВНИАЭС.

2. СПОСОБЫ ИСПЫТАНИЯ

В зависимости от назначения и конструктивного исполнения герметизирующего оборудования для проверки его плотности применяются следующие способы:

• внешний (визуальный) осмотр;

• опрессовка воздухом контрольной полости с обмыливанием соединений (по падению давления и по появлению мыльных пузырьков);

• испытание с помощью вакуум- камеры;

• проверка плотности прилегания по краске.

2.1. Внешний осмотр.

Внешнему (визуальному) осмотру подлежат все контролируемые на плотность поверхности герметизирующего оборудования.

Внешний осмотр выполняется с целью проверки соответствия изделия требованиям технической и проектной документации, правильности монтажа, наличия уплотняющих прокладок и запоров, проверки отсутствия технологических дефектов в местах уплотнения: надрывов и порезов уплотняющих прокладок; прожогов, трещин, вмятин, наплывов, сужений и перерывов в сварных швах. Количественные нормы браковки швов по внешнему осмотру принимать в соответствии с ПК 1514-72 или ВУ-2С-83 в зависимости от требований проектной документации и настоящей ТИ. Устранение дефектов производить в соответствии с требованиями ОП 1513-72 или ВУ-2С-83.

2.2. Опрессовка воздухом контрольной полости с обмыливанием соединений (по падению давления и по образованию мыльных пузырьков).

Конструкция герметизирующего оборудования должна предусматривать контрольную полость (КП), которая предназначена для испытания герметичных соединений (сварных, паяных, с эластичным уплотнением) способом опрессовки воздухом через специальный штуцер избыточным давлением. Контрольная полость может быть образована специальным приспособлением (нащельником) или предусмотрена самой конструкцией герметизирующего оборудования.

Испытания проводятся с помощью приспособления по приложению 1.

2.2.1. Опрессовка воздухом КП с использованием показанного в приложении 1 приспособления выполняется следующим образом:

• приспособление подключается к контрольной полости (КП) на испытываемом оборудовании и к штатной системе сжатого воздуха с давлением не более 6,6 МПа (или к баллону со сжатым воздухом);

• вентили В1 и В2 закрыты;

• медленно открывается вентиль В1 до тех пор, пока манометр М не покажет, что достигнуто испытательное давление;

• при необходимости с помощью вентиля В2 корректируется величина давления;

• вентиль В1 закрывается и система выдерживается 10 - 20 минут;

• если не наблюдается видимое отклонение стрелки манометра, то это свидетельствует о полной герметичности КП на испытываемом оборудовании (температура окружающего воздуха в период испытания должна быть постоянной);

• если наблюдается отклонение стрелки манометра, то это свидетельствует о наличии в КП сквозных дефектов, которые необходимо обнаружить.

2.2.2. Обнаружение мест сквозных дефектов в доступных для осмотра соединениях выполняется следующим образом:

• в КП подается воздух до испытательного давления;

• на проверяемую поверхность наносится мыльный раствор (30 грамм на 0,5 литра воды);

• по появлению мыльных пузырьков устанавливаются места неплотностей;

• обнаруженные места неплотностей отмечаются мелом или краской.

Обмыливание поверхностей проводится небольшими участками. Обмыливание следует проводить дефектоскописту, проводящему осмотр шва, находящегося под давлением, непосредственно перед осмотром. Большие сквозные дефекты могут быть не обнаружены, так как воздух может пройти через мыльный раствор, не образуя пузырьков. Утечку воздуха через такие дефекты можно обнаружить на слух или на ощупь.

Устранение дефектов производить в соответствии с ОП1513-72 или ВУ-2С-83 при отсутствии давления в КП. После устранения дефектов испытания повторяются.

Критерием плотности КП является отсутствие мыльных пузырьков и видимого отклонения стрелки монометра.

Допускается применение, наряду с обмыливанием, метода акустического течеискания.

2.2.3. Перед началом каждого испытания приспособление для опрессовки воздухом и место соединения приспособления с КП и со штатной системой сжатого воздуха должны быть проверены на герметичность. Для этого все возможные места неплотностей проверяются способом обмыливания при давлении воздуха в приспособлении 0,15 МПа. Появление мыльных пузырьков не допускается.

Приспособление устанавливается на уровне глаз наблюдателя. Необходимо обеспечить свободный доступ к приспособлению и хорошую освещенность.

2.3. Испытание с помощью вакуум-камеры.

Способ вакуумного испытания применяется для выявления мест неплотностей с помощью мыльных пузырьков в герметизирующем оборудовании, в котором не предусмотрена полость для опрессовки воздухом и имеется возможность установки вакуум-камеры.

Вакуум-камера, имеющая смотровое окно, помещается над испытываемым участком уплотнения с нанесенным на него мыльным раствором, прижимается и из нее откачивается, с помощью насоса, воздух для создания некоторого перепада давления. Величина разрежения в камере до 0,6 ата. Наличие мест утечки определяется по образованию пузырьков, видимых через смотровое окно.

Время испытания не менее 2-х минут. Соединение считается плотным, если не наблюдается появление мыльных пузырьков.

2.4. Проверка плотности прилегания по краске.

Этот способ контроля применяется для определения мест неплотностей герметичных соединений, в которых используются эластичные (резиновые) прокладки.

Проверка герметичности рассматриваемым способом выполняется следующим образом: на всю уплотняющую поверхность прокладки или ответной детали наносится тонкий ровный слой краски (мела или синьки). Уплотняющие поверхности прижимаются путем равномерной затяжки всех затворов и болтов. Затем уплотняющие поверхности разъединяются и осматривается поверхность, на которую мел или синька не наносились. В местах плотного прилегания отпечатка мела или синьки не будет.

Соединение считается плотным, если во всех местах имеется отпечаток краски не менее чем на 60 % ширины уплотняющей поверхности.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Проведение локальных испытаний проходок.

3.1.1. Технологические (трубные) проходки.

3.1.1.1. Технологические проходки предназначены для пропуска через защитные ограждения технологических трубопроводов импульсных линий воздуховодов и др.

Схема технологической проходки дана на рис. 1.

СХЕМА ТЕХНОЛОГИЧЕСКОЙ (ТРУБНОЙ) ПРОХОДКИ

1 - корпус проходки,

2 - закладная труба,

3 - герметичная облицовка,

4 - контролируемый шов,

5 - сварные швы, проверяемые по ВУ-2С-83.

Проведение локальных испытаний сводится к следующему:

• произвести полный осмотр в соответствии с п. 2.1, обратить особое внимание на сварной шов приварки корпуса проходки к закладной детали (проверить наличие акта на проведение цветной дефектоскопии);

• по результатам осмотра составляется акт (приложение 4) о соответствии данного изделия (группы проходок) техническим требованиям и пригодности к эксплуатации.

3.1.1.2. Для испытания резервных проходок (согласно проекта) необходимо заглушить их приваркой фланцев (заглушек), рассчитанных на избыточное давление 0,15 МПа, с двух сторон к корпусу закладной детали и выполнить биологическую защиту (засыпку чугунной дроби). Установить штуцер на одном из фланцев для опрессовки воздухом.

Схема резервной проходки дана на рис. 2.

СХЕМА РЕЗЕРВНОЙ ПРОХОДКИ

1 - закладная труба,

2 - фланец (заглушка),

3 - штуцер,

4 - контрольная полость (КП),

5 - контролируемые швы,

6 - сварные швы проверяемые по ВУ-2С-83,

7 - герметичная облицовка,

8 - биологическая защита (чугунная дробь).

Испытание резервных проходок сводится к контролю плотности швов соединения фланцев (заглушек) с корпусом проходок в соответствии с п.п. 2.1 и 2.2. По результатам испытаний составляется акт (приложение 4) о соответствии данного изделия (группы проходок) техническим требованиям и пригодности к эксплуатации.

3.1.2. Электрические проходки (для силовых и контрольных кабелей).

Электрические проходки предназначены для ввода (вывода) через защитные герметичные ограждения специальных силовых, контрольных, термоэлектродных, радиочастотных и др. кабелей.

Схемы силовых и контрольных проходок даны на рис. 3 и 4.

Согласно схем проходок проверке на герметичность подлежат заводские и монтажные соединения, такие как: уплотнение различными прокладками, уплотнение проводов заливкой герметика стопорного устройства, сальниковое уплотнение, сварные и паяные швы, болтовые соединения. Все эти соединения проверяются на герметичность опрессовкой воздухом давлением 0,15 МПа конструктивно организованных контрольных полостей (КП).

СХЕМА СИЛОВОЙ КАБЕЛЬНОЙ ПРОХОДКИ

1 - ввод герметичный,

2 - закладная труба,

3 - герметичная облицовка,

4 - места нанесения мыльного раствора,

5 - отверстие для контроля герметичности,

6 - контрольная полость (КП),

7 - кожух (тепловой экран).

СХЕМА КОНТРОЛЬНОЙ КАБЕЛЬНОЙ ПРОХОДКИ

1 - корпус проходки,

2 - закладная труба,

3 - герметичная облицовка,

4 - места нанесения мыльного раствора,

5 - штуцер для контроля герметичности проходки,

6 - штуцер для контроля герметичности кольцевого зазора,

7 - контрольная полость (КП),

8 - кожух (тепловой экран).

Проведение локальных испытаний плотности сводится к следующему:

• произвести внешний осмотр в соответствии с п. 2.1;

• произвести опрессовку КП воздухом с обмыливанием всех соединений, влияющих на герметичность, в соответствии с п. 2.2;

• по результатам испытаний составляется акт (приложение 4) о соответствии данного изделия (группы проходок) техническим требованиям и пригодности к эксплуатации.

Проверка герметичности электрических проходок проводится по специальным наряд-допускам на обесточенных проходках до установки тепловых экранов.

Резервные электрические проходки испытываются аналогично п. 3.1.1.2 для технологических проходок.

3.1.3. Штоковые проходки.

Штоковые проходки предназначены для управления запорной арматурой, находящейся в необслуживаемом помещении, из соседнего обслуживаемого помещения.

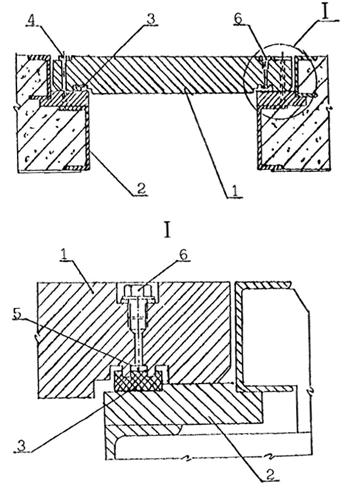

Схема штоковой проходки дана на рис. 5.

СХЕМА ИСПЫТАНИЯ ШТОКОВОЙ ПРОХОДКИ

1 - приспособление (приложение 2),

2 - резиновое уплотнение,

3 - место нанесения мыльного раствора,

4 - вал штоковой проходки,

5 - закладная деталь проходки,

6 - контрольная полость (КП),

7 - сальниковое уплотнение.

Испытание штоковых проходок на герметичность проводится опрессовкой воздухом давлением 0,15 МПа с помощью приспособления (приложение 2), создающего КП.

Последовательность проведения испытаний:

а) произвести внешний осмотр с целью проверки соответствия изделия его чертежам и правильности монтажа, произвести внешний осмотр и измерения всех сварных швов, влияющих на герметичность, швы сварных соединений должны соответствовать требованиям ПК 1514-72, убедиться в отсутствии закраски уплотнения;

б) установить приспособление (приложение 2) со штатной прокладкой на фланец испытываемой проходки для образования КП;

в) подсоединить приспособление для опрессовки воздухом (приложение 1) к штуцеру на приспособлении по приложению 2 и к штатной системе сжатого воздуха (или к баллону со сжатым воздухом);

г) произвести опрессовку (надув) КП воздухом до избыточного давления 0,15 МПа в соответствии с п. 2.2;

д) во время опрессовки по периметру соединения приспособления для образования КП к фланцу проходки нанести мыльный раствор в соответствии с п. 2.2 и по появлению пузырьков воздуха определить места неплотностей и устранить их;

е) прокручивая вал с част. вращ. 20 - 60 об/мин (вращать за свободный конец), следить за показаниями манометра. Видимое отклонение стрелки манометра за 5 - 10 минут не допускается. В противном случае необходимо произвести уплотнение сальника (7);

ж) после окончания испытаний приспособление для опрессовки отключить от источника сжатого воздуха и отсоединить от КП, приспособление для образования КП отсоединить от проходки, результаты испытаний анализируются и составляется акт (приложение 4) о соответствии данного изделия техническим требованиям и пригодности к эксплуатации.

3.1.4. Трапы спецканализации.

Трапы спецканализации испытываются на герметичность опрессовкой воздухом давлением 0,15 МПа КП, образованной закладкой деталью под трап и самим трапом.

Схема трапа спецканализации дана на рис. 6.

Проверке на герметичность подлежат сварные швы соединения трапа с закладной деталью.

Проведение локальных испытаний плотности сводится к следующему:

произвести внешний осмотр в соответствии с п. 2.1;

произвести опрессовку воздухом КП в соответствии с п. 2.2;

по результатам испытаний составляется акт (приложение 4) о соответствии данного изделия техническим требованиям и пригодности к эксплуатации.

СХЕМА ТРАПА СПЕЦКАНАЛИЗАЦИИ

1 - трап,

2 - закладная деталь под трап,

3 - герметичная облицовка,

4 - штуцер для контроля плотности,

5 - контрольная полость (КП),

6 - контролируемые швы.

3.2. Проведение локальных испытаний люков.

Герметичные люки устанавливаются в перекрытиях помещений на границе зоны локализации аварий АЭС и предназначены для транспортировки через них оборудования при ремонте и ревизии во время останова блока.

Схема герметичного люка дана на рис. 7.

Контроль герметичности люков осуществляется способом опрессовки воздухом КП до избыточного давления 0,15 МПа.

Перечень люков, подлежащих локальным испытаниям на герметичность, оговаривается в проектной документации.

Проведение испытаний производить в следующей последовательности:

а) произвести внешний осмотр плиты (1) и закладной детали (2) с целью проверки правильности монтажа, наличия уплотняющих прокладок (3) и запоров (4), проверки отсутствия технологических дефектов в местах уплотнения, а также проверить неплотность уплотняющих поверхностей; уплотняющая прокладка (3) должна быть без надрывов и надрезов; уплотняющая поверхность закладной детали без вмятин и трещин; на уплотняющих поверхностях не допускается наличие масляной краски;

б) произвести проверку плотности прилегания по краске в соответствии с п. 2.4, при обнаружении неплотного прилегания установить дополнительные (или заменить на новые) прокладки и повторить испытания;

в) произвести опрессовку (надув) КП (5) люка воздухом до избыточного давления 0,15 МПа в соответствии с п. 2.2.1, предварительно вывернув из плиты (1) люка пробку (6), установить штуцер и присоединить приспособление (приложение 1);

г) после окончания испытаний приспособление для опрессовки отключить от источника сжатого воздуха и от люка, отверстие для надува КП люка заглушить пробкой (6); результаты испытаний анализируются и составляется акт (приложение 4) о соответствии данного изделия техническим требованиям и пригодности к эксплуатации.

СХЕМА ГЕРМЕТИЧНОГО ЛЮКА

1 - плита люка,

2 - закладная деталь,

3 - уплотняющая прокладка,

4 - запор,

5 - контрольная полость (КП),

6 - пробка.

3.3. Проведение локальных испытаний дверей.

Герметичные двери устанавливаются в стенах помещений на границе зоны локализации аварии АЭС и предназначены для пропуска людей и транспортировки оборудования через них при ПНР во время останова блока. Перечень дверей подлежащих локальным испытаниям на герметичность, оговаривается в проектной документации.

Схема герметичной двери дана на рис. 8.

СХЕМА ГЕРМЕТИЧНОЙ ДВЕРИ

1 - полотно двери,

2 - закладная рама,

3 - уплотняющие прокладки,

4 - запор,

5 - контрольная полость (КП),

6 - пробка.

Контроль герметичности дверей осуществляется способом опрессовки воздухом КП до избыточного давления 0,15 МПа и проводится аналогично испытаниям люков по п. 3.2.

3.4. Проведение локальных испытаний изолирующей (отсечной) арматуры.

Испытанию на герметичность подлежат следующие виды изолирующей арматуры:

• задвижки;

• вентили;

• вентиляционные гермоклапаны.

Перечень изолирующей арматуры каждого вида, подлежащей испытанию, оговаривается в проектной документации АЭС.

При проведении испытаний необходимо соблюдать правила эксплуатации арматуры, указанные в паспорте и технических условиях на соответствующий вид арматуры.

3.4.1. Задвижки и вентили.

Задвижки и вентили устанавливаются на технологических трубопроводах, выходящих (входящих) из (в) зоны (у) локализации аварий АЭС.

Проведение локальных испытаний сводится к следующему:

• произвести внешний осмотр с целью определения правильности монтажа, отсутствия технологических дефектов, отсутствия закраски уплотняющих поверхностей в соответствии с п. 2.1;

• на основании актов о гидравлических испытаниях технологических систем, на которых установлена данная изолирующая (отсечная) арматура (задвижки и вентили) и внешнего осмотра делается заключение (по форме приложения 4) о соответствии данного изделия техническим требованиям и пригодности к эксплуатации.

3.4.2. Вентиляционные гермоклапаны.

Проверке на герметичность подлежат вентиляционные гермоклапаны, устанавливаемые на воздуховодах выходящих (входящих) из (в) зоны (у) локализации аварии АЭС.

Схема вентиляционного гермоклапана дана на рис. 9а.

Проверке на герметичность подлежат:

• фланцевые (сварные) соединения гермоклапана с воздуховодом;

• соединение крышки уплотнительного кольца (2) с фланцем (3) шейки приводного вала (4);

• соединение крышки корпуса (5) со ступицей (6) опорного вала (7);

• уплотнение между затворным диском (8) и кольцевым седлом (9).

Испытаниям подвергаются сразу два последовательно стоящих гермоклапана.

Схема испытания дана на рис. 9б.

СХЕМА ВЕНТИЛЯЦИОННОГО ГЕРМОКЛАПАНА (КЛАПАН ЗАКРЫТ)

1 - уплотнение,

2 - крышка уплотнительного кольца,

3 - фланец,

4 - приводной вал,

5 - крышка корпуса,

6 - ступица,

7 - опорный вал,

8 - затворный диск,

9 - кольцевое седло,

10 - контрольная полость (КП).

Последовательность проведения испытаний:

а) произвести внешний осмотр гермоклапанов с целью определения правильности монтажа, отсутствия технологических дефектов, отсутствия закраски уплотняющих поверхностей;

б) на участке воздуховода между двумя гермоклапанами врезать штуцер для присоединения приспособления (приложение 1);

в) закрыть два последовательно расположенных гермоклапана;

г) подсоединить приспособление для опрессовки воздухом (приложение 1) к штуцеру на воздуховоде и к штатной системе сжатого воздуха (или к баллону со сжатым воздухом); осуществить опрессовку (надув) КП (10), образованную двумя гермоклапанами и участком воздуховода между ними, воздухом до избыточного давления 0,15 МПа в соответствии с п. 2.2;

д) во время опрессовки по всему периметру мест, указанных на рис. 9а, нанести мыльный раствор в соответствии с п. 2.2.2 и по появлению пузырьков воздуха определить места течей; для устранения течей необходимо подтянуть болты фланцевых соединений;

е) после окончания испытаний штуцер на воздуховоде заглушить;

ж) результаты испытаний анализируются и составляется акт (приложение 4) о соответствии данных гермоклапанов техническим требованиям и пригодности к эксплуатации.

4. ПОРЯДОК ДОПУСКА К ОСМОТРУ, РЕМОНТУ И ИСПЫТАНИЯМ

4.1. Все экспериментальные и испытательные работы на герметичном оборудовании производятся по графикам, утвержденным главным инженером АЭС.

4.2. Допуск к осмотру или ремонту производится по указанию или разрешению НС РЦ.

4.3. Все ремонтные работы производятся по нарядам-допускам с соблюдением требований РБ.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. При испытании на плотность руководствоваться «Правилами техники безопасности при испытании теплового оборудования электростанции».

5.2. При проведении испытаний необходимо соблюдать правила эксплуатации оборудования и приборов в соответствии с их техническими требованиями.

5.3. Повышение и сброс давления при опрессовке производить плавно.

5.4. При испытании на плотность необходимо вывесить плакаты, предупреждающие о ходе испытаний.

5.5. При наличии давления в КП не допускается выполнять работы по устранению дефектов.

5.6. При осмотре необходимо пользоваться переносным светильником напряжением не выше 12 В. Светильники должны иметь защитную сетку и исправный провод.

5.7. Измерительная и предохранительная аппаратура должна быть исправной, опломбированной с непросроченным сроком очередной госпроверки и должна быть установлена в доступных и хорошо освещенных местах.

5.8. К проведению испытаний герметизирующего оборудования допускаются лица, изучившие конструкцию испытываемого оборудования, техническое описание и инструкцию по эксплуатации, инструкцию по проведению локальных испытаний, прошедшие инструктаж по технике безопасности и усвоившие безопасные приемы ведения работ.

5.9. Персонал, проводящий работы на герметизирующем оборудовании, должен быть аттестован в соответствии с требованиями Госатомэнергонадзора.

5.10. При испытании на плотность руководствоваться также «Правилами ядерной безопасности атомных электростанций» и «Правилами радиационной безопасности».

ПРИЛОЖЕНИЕ 1

СХЕМА ПРИСПОСОБЛЕНИЯ ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

M - манометр образцовый, класс точности 0.4, рабочий диапазон 0 ¸ 0,25 МПа для регистрации давления.

В1 - вентиль игольчатый для герметичного перекрытия магистрали подачи воздуха.

В2 - вентиль игольчатый для сброса воздуха в атмосферу.

ПРИЛОЖЕНИЕ 2

ПРИСПОСОБЛЕНИЕ ДЛЯ ИСПЫТАНИЙ ШТОКОВЫХ ПРОХОДОК

|

Æ1 |

Æ2 |

Æ3 |

Æ4 |

кол-во отв. Æ4 |

|

|

М = 67 |

180 |

230 |

146 |

18 |

6 |

|

М = 250 |

280 |

330 |

240 |

22 |

6 |

|

КМА |

310 |

370 |

260 |

29 |

4 |

Примечания: изготовить 3 приспособления; размеры каждого даны в таблице; все отверстия Æ4 под болты на равном расстоянии друг от друга.

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ НЕОБХОДИМЫХ ПРИБОРОВ И МАТЕРИАЛОВ

(на один комплект приспособления)

1. Манометр образцовый до 2,5 кгс/см2 ........................................... 1 шт.

2. Вентили ........................................................................................... 2 шт.

3. Шланги для подвода воздуха 10 ÷ 14 мм ..................................... 10 м

4. Кисти малярные .............................................................................. 3 шт.

5. Мыло хозяйственное ...................................................................... 1 кг

6. Мел (синька) .................................................................................... 0,5 кг

7. Фонари карманные ......................................................................... 2 шт.

8. Лампа переносная 12 В .................................................................. 1 шт.

9. Лестница (стремянка) 3 м .............................................................. 1 шт.

10. Набор слесарного инструмента (ключ разводной,

газовый, плоскогубцы и др.) ............................................................. 1 комплект.

ПРИЛОЖЕНИЕ 4

АКТ

о проведении испытаний на плотность

|

1. |

|

2. |

|

3. |

|

о том, что согласно инструкции были испытаны на плотность |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

Испытания проводились способом ___________________________________________ |

|

_________________________________________________________________________ |

|

При этом получены следующие результаты: ___________________________________ |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

По результатам можно сделать вывод ________________________________________ |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

_________________________________________________________________________ |

|

Подписи: |

СПИСОК ЛИТЕРАТУРЫ

1. Временные указания по надзору за сооружением и эксплуатацией систем локализации аварии АЭС, АТЭЦ и АСТ - Госгортехнадзор СССР, 1982 г.

2. Основные положения по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок - ОП 1513-72.

3. Правила контроля сварных соединений и наплавки узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок - ПК 1514-72.

4. Временные указания по методам и нормам контроля сварных соединений герметизирующих облицовок, защитных оболочек и помещений системы локализации аварии АЭС, подконтрольных Госгортехнадзору СССР - ВУ-2С-83, Оргэнергострой.

5. Правила устройства и безопасной эксплуатации системы локализации аварии АЭС, АТЭЦ и АСТ - первая реакция, 1983 г.

6. Методика и программа локального контроля герметичности помещений 1 контура Ровенской АЭС - ВТИ им. Ф.Э. Дзержинского, 1979 г.