ТИПОВЫЕ

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ

ТИПОВАЯ

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ОТДЕЛОЧНЫЕ РАБОТЫ

6.01.01.16

ТОРКРЕТИРОВАНИЕ

ВНУТРЕННЕЙ ПОВЕРХНОСТИ МОНОЛИТНЫХ

УЧАСТКОВ СБОРНОГО ЖЕЛЕЗОБЕТОННОГО РЕЗЕРВУАРА

ЦЕМЕНТНО-ПЕСЧАНЫМИ

СМЕСЯМИ С ПОЛИМЕРНОЙ ДОБАВКОЙ

|

Центральным институтом «Оргтяжстрой» Минтяжстроя СССР Главный инженер А.А. Редькин |

ОДОБРЕНА Отделом организации и технологии строительного производства Госстроя СССР Письмо от 25.05.86 № 31-39 Введена в действие с 01.12.86 |

1. Область применения

1.1. Типовая технологическая карта разработана на торкретирование внутренней поверхности монолитных участков сборного железобетонного резервуара для сточных вод и осадков объемом 1095 м3 серии 902-2-407С-86 установкой аэрационного действия (пневмонагнетатель ПН2-20) цементно-песчаными смесями с полимерной добавкой.

Объем работ - 300 м2.

1.2. В состав работ, рассматриваемых картой, входит: торкретирование монолитных участков стен, днища, вертикальных стыков панелей и зуба защемления панелей.

1.3. Работы выполняются при температуре воздуха не ниже 5 °С в одну смену.

1.4. При привязке типовой технологической карты к конкретному объекту и условиям строительства уточняются объемы работ. Калькуляция трудовых затрат, средства механизации, материалы.

2. Организация и технология строительного процесса

2.1. До начала торкретирования должны быть выполнены следующие работы:

выполнены монолитные участки и вертикальные стыки панелей стен и сопряжения днища со стенами;

установлена и закреплена технологическая арматура;

подготовлены и приняты по акту изолируемые поверхности: (срублены наплавы бетона, срезаны выступающие концы арматуры, тщательно очищена и продута сжатым воздухом поверхность, удалены масляные и битумные пятна);

устранены временные сооружения, доставлены и размещены в рабочей зоне необходимые материалы, оборудование, оснастка и инвентарь;

смонтирована и опробована звуковая и световая сигнализация между машинистом установки для торкретирования и штукатуром;

рабочие и ИТР ознакомлены с технологией и оборудованием для производства работ и обучены безопасным методам труда.

2.2. Гидроизоляция монолитных конструкций водосодержащих емкостей выполняется путем нанесения через специальное сопло пневмонагнетателем ПН2-20 однослойной торкретштукатурки толщиной 15 мм, в состав которой в качестве полимерной уплотняющей добавки входят меламиномочевиноформальдегидная смола и алюминиево-калиевые квасцы.

Уплотняющие свойства добавки и отсутствие пульсации струи цементно-песчаной смеси при нанесении ее пневмонагнетателем через специальное сопло обеспечивают водонепроницаемость (В-4; В-6) всего слоя торкретштукатурки и ее адгезию с поверхностью изолируемой конструкции, уменьшают потери смеси, позволяют получить покрытие с улучшенными физико-механическими и антикоррозийными свойствами.

2.3. Процесс торкретирования включает:

приготовление водного раствора полимерной добавки;

приготовление цементно-песчаной смеси;

нанесение торкретштукатурки.

2.4. Водный раствор полимерной добавки приготавливают согласно «Рекомендации по составу и области применения коррозийно-стойкого торкрета с полимерными добавками» ПромстройНИИпроект, Ростов-на-Дону, 1981 г., в следующей очередности операций:

меламиномочевиноформальдегидную смолу дозируют из расчёта 1,5 - 2 % от массы цемента и растворяют в воде (соотношение по массе смолы и воды от 1:3 до 1:4);

катализатор (алюминиево-калиевые квасцы) дозируют из расчета 10 % от массы смолы, затем растворяют в воде до полного исчезновения осадка (в том же соотношении, как и смола).

Смешивание растворов смолы и катализатора производят перед началом введения полимерной добавки в воду затворения в специальном пневматическом баке (типа ресивера для компрессора объемом 1,6 м3) с рабочим давлением до 0,6 МПа (рис. 2).

Бак должен быть оснащен предохранительным клапаном и манометром. Подвод воды к баку осуществляют от водопроводной сети через водомер, установленный на входе. Там же предусматривают кран. Добавки, растворенные в воде, подают через входную воронку в необходимых количествах.

Раствор полимерной добавки используют в течение 3 - 4 часов с момента ее приготовления, т.е. до начала полимеризации смолы.

2.5. Цементно-песчаную смесь приготавливают из цемента и песка в соотношении по массе от 1:2,0 до 1:3,5 в смесителе СБ-31.

Вначале в смеситель загружают песок, затем - цемент.

Перемешивание сухой смеси производят не менее 2 минут до получения однородной массы.

2.6. Торкретштукатурку наносят с помощью оборудования, в состав которого входят: пневмонагнетатель ПН2-20, компрессор ДК-9М и пневмобак. Схема размещения оборудования приведена на рис. 3. Для смешивания сухой смеси с водой и нанесения раствора на поверхность применяют сопло.

Торкретштукатурку наносят на увлажненную поверхность кругообразными движениями по захваткам: на вертикальные поверхности снизу вверх, горизонтальные (днище) - начиная от места примыкания стен.

При торкретировании сопло держат перпендикулярно к оштукатуриваемой поверхности, расстояние от сопла до поверхности должно составлять от 0,90 до 1 м.

Напуск торкретштукатурки на стеновые панели, у швов замоноличивания и у днища резервуара должен быть не менее 150 мм. Правильно увлажненная торкретная масса имеет факел однородного цвета, поверхность торкретштукатурки - жирный блеск.

Сухие пятна, полосы и значительное количество пыли у места торкретирования свидетельствует о недостатке воды в смеси. При избытке воды - наблюдается оплывание смеси.

Торкретирование на высоте более 2-х м следует вести с передвижной вышки.

2.7. Готовую торкретштукатурку не реже двух раз в сутки смачивают водой. Увлажнение начинают через 5 ч после нанесения штукатурки и проводят в течение семи суток.

При относительной влажности воздуха свыше 75 % увлажнение не проводится.

2.8. Работы по торкретированию выполняются бригадой, состоящей из 5 человек:

штукатур 4 разряда - 2 (Ш1 и Ш2)

штукатур 3 разряда - 1 (Ш3)

штукатур 2 разряда - 1 (Ш4)

машинист пневмонагнетательной установки 4 разряда - 1 (М1)

2.9. Калькуляция трудовых затрат см. 6.01.01.16-01.

2.10. График производства работ см. 6.01.01.16-02.

2.11. Методы и последовательность производства работ.

Машинист М1 следит за работой установки ПН2-20 и добавлением воздуха, которое должно соответствовать указанному в паспорте, за исправностью сигнализации и наличием воды в баке. Машинист также принимает участие в приготовлении сухой смеси и загрузке ее в установку ПН2-20.

Штукатур Ш1 промывает поверхности, руководит приготовлением смеси, наносит слой раствора на поверхность, выявляет образовавшиеся растворные пробки и ликвидирует их, наблюдает за качеством работы и выполняет различные вспомогательные работы.

Штукатур Ш2 помогает штукатуру Ш1 и при необходимости заменяет его, кроме того он является связным между штукатуром и машинистом. Совместно со штукатуром Ш3 проверяют соединения шлангов, прокладывают их к рабочему месту.

Штукатуры Ш3 и Ш4 загружают ковш смесителя цементом и песком, приготавливают под руководством машиниста М1 сухую смесь и загружают её в установку ПН2-20. Кроме того, они приготавливают водные растворы смолы и катализатора и производят их смешивание в пневмобаке.

По окончанию работ штукатур Ш4 производит систематическую поливку водой готовой поверхности.

2.12. Операционный контроль качества работ.

Контроль качества торкретирования включает:

приёмку предшествующих работ;

входной контроль используемых материалов;

контроль производственных операций, обязанных с торкретированием монолитных участков и стыков;

приёмочный контроль покрытия.

Приёмка работ, предшествующих торкретированию производится согласно требованиям СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные».

При входном контроле материалов проверяется строительной лабораторией их соответствие стандартам.

Контроль производственных операций при торкретировании осуществляется по схеме операционного контроля качества.

Схема операционного контроля качества работ приводится в табл. 1.

|

Контроль качества выполнения операций |

|||

|

состав |

способы |

время |

|

|

Подготовка поверхности под торкретирование |

Очистка поверхности панелей и днища, монолитных участков и стыков от наплывов бетона, грязи, мусора, концов арматуры, масляных и битумных пятен |

Визуально |

До начала работ |

|

Качество исходных материалов |

Марка цемента, соответствие ГОСТ, качество заполнителя, полимердобавок |

Испытанием по ГОСТу |

В процессе работы |

|

Приготовление сухой смеси. |

Правильность дозировки составляющих сухой смеси, однородность сухой смеси после перемешивания |

Визуально |

В процессе приготовления смеси |

|

Приготовление полимерной добавки |

Дозировка смолы и катализатора, смешивание составляющих |

Мерная посуда |

Постоянно |

|

Контроль толщины наносимого слоя |

Установка маяков |

Визуально, метр |

Постоянно |

|

Нанесение торкретштукатурки |

Направление струи раствора, расстояние от сопла до торкретируемой поверхности, регулирование подачи воды для смачивания смеси |

Визуально |

В процессе работы |

|

Тщательность ухода за свеженанесенным покрытием |

Своевременная поливка поверхности |

« |

После нанесения торкретного слоя |

|

Состояние торкретштукатурки |

Наружный осмотр, простукивание молотком |

Визуально, по звуку |

После твердения. |

|

Физико-механические свойства торкретштукатурки |

Контрольные образцы изготовлены вырезанием из специально заторкретированных плит размером не менее 50×50 см или конструкции |

Лабораторные испытания |

До начала торкретирования |

2.13. Указания по технике безопасности, санитарии и гигиене труда

2.13.1. При производстве работ по торкретированию необходимо соблюдать требования, приведенные в СНиП III-4-80 «Техника безопасности в строительстве».

2.13.2. К работам по торкретированию допускаются лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, обученные безопасным методам и приёмам работ по приготовлению торкрета, полимерных добавок и смесей, их транспортированию и нанесению на поверхность.

2.13.3. Рабочие должны быть обеспечены спецодеждой, согласно требований отраслевых норм, иметь защитные приспособления респиратор, резиновые перчатки, прозрачные прочные щитки для лица, каски строительные, брезентовые и резиновую спецодежду, пояса предохранительные.

2.13.4. Работы выполняются под руководством сменных мастеров, также имеющих специальную подготовку. Перед началом работы они инструктируют рабочие бригады, прошедшие обучение, что регистрируется в специальном журнале.

2.13.5. В соответствии с требованиями ГОСТ 12.1.005-84 лабораторией проводится систематический контроль состава воздуха на запыленность.

2.13.6. Перед началом бетонирования бригадир должен произвести внешний осмотр всех звеньев установки и определить готовность их к работе, проверить исправность соединений и правильность монтажа материальных, воздушных и водяных шлангов.

2.13.7. Перед началом работ шланги должны быть продуты сжатым воздухом.

2.13.8. Ответственность за использованием защитных средств наравне с лицами, непосредственно выполняющими работы, возлагается на сменных мастеров.

2.13.9. Машинист должен начинать подачу смеси только по сигналу штукатура

2.13.10. Устранение неисправностей в оборудовании следует производить только после выключения его из сети и отсутствии давления в системе люди должны быть из этой зоны удалены.

2.13.11. К управлению и обслуживанию пневмонагнетателя ПН2-20 могут быть допущены лица не моложе 18-летнего возраста, прошедшие производственное обучение, изучившие «Техническое описание и инструкцию по эксплуатации», паспорт 42188-04ТО и «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», «Недра», Москва, 1971 и сдавшие экзамен квалификационной комиссии. Лицам, выдержавшим испытания, должны быть выданы удостоверения.

2.13.12. Очистка приямка под скипом смесительной установки допускается только после дополнительного закрепления скипа в поднятом положении.

2.13.13. Применение проволочных скруток на соединениях материальных шлангов запрещается. Соединения шлангов с пневмонагнетателем между собой осуществляются посредством муфт.

2.13.14. Передвижная вышка перед началом работ должна быть проверена и принята по акту.

2.13.15. Временно-переносная электропроводка при работах внутри резервуара должна быть пониженного напряжения (не более 36 В).

2.13.16. Осветительные приборы должны быть защищены предохранительными сетками.

2.13.17. На время торкретирования закрытого резервуара он должен быть оборудован проточно-вытяжной вентиляцией.

3. Технико-экономические показатели

Затраты труда, чел.-день:

на весь объем работ 10,52

на 100 м2 3,51

Затраты машино-смен на весь объем работ 1,79

Выработка на одного рабочего в смену, м2 28,52

Стоимость затрат труда на весь объем работ, руб. 49,66

4. Материально-технические ресурсы

4.1. Потребность в основных материалах приводится в табл. 2.

Таблица 2

|

Наименование материалов |

ГОСТ, ТУ |

Единица измерения |

Количество |

|

Портландцемент М400 |

т |

24 |

|

|

Песок Мкр 2.5 влажность не более 8 % |

т |

72 |

|

|

Меламиномочевиноформальдегидная смола (ММФ-50) |

ТУ 6-10-664-79 |

кг |

48 |

|

Квасцы алюминиево-калиевые технические |

кг |

48 |

4.2. Потребность в машинах, оборудовании, инвентаре и приспособлениях в табл. 3.

|

Тип |

Марка, ГОСТ, ТУ |

Количество |

Техническая характеристика |

|

|

Пневмонагнетатель |

- |

ПН2-20 |

1 |

Производительность 3,1 м3 |

|

Шланги: |

|

|

|

|

|

материальный |

резиново-тканевый |

60 м |

Двн = 50 мм |

|

|

водяной |

- |

60 м |

Двн = 16 мм |

|

|

воздушный |

- |

40 м |

Двн = 19 мм |

|

|

Компрессор |

передвижной |

ДК-9М |

1 |

Производительность 10 м3/мин. |

|

Бетоносмеситель |

гравитац. |

СБ-31 |

1 |

Объём 165 л, производ. - 5 м3/ч |

|

Сопло |

штукатурное |

- |

|

- |

|

Лопата стальная строительная |

ЛР |

ГОСТ 3620-76 |

3 |

- |

|

Молоток стальной строительный |

МШТ |

ГОСТ 11042-83 |

3 |

- |

|

Кельма |

- |

2 |

- |

|

|

Метр складной металлический |

- |

- |

1 |

- |

|

Очки защитные |

3П2-84 |

ГОСТ 12.4.003-80 |

4 |

- |

|

Щиток для лица |

- |

(СТ СЭВ 4363-83) |

2 |

- |

|

Респиратор |

У-2К |

4 |

- |

|

|

Перчатки резиновые технические |

- |

ГОСТ 20010-74* |

4 |

- |

|

Брандспойт |

- |

ГОСТ 12618-78 |

1 |

- |

|

Контейнер |

металл. |

РЧ 107.00.00 Алма-Атинского ДСК |

1 |

Объем 3 м3 |

|

Пояс предохранительный |

- |

2 |

- |

|

|

Передвижная вышка Главмосстроя |

металл. |

- |

1 |

- |

|

Каска строительная |

|

5 |

- |

|

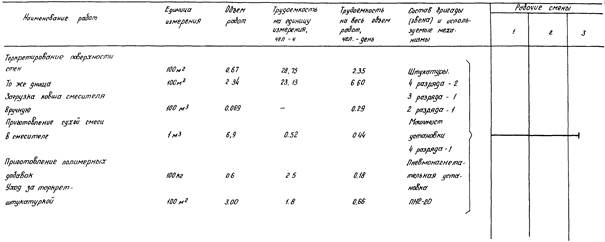

Обоснование ЕНиР |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на весь объем работ, чел.-день |

Расценка на единицу измерения, руб.-коп |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

№ 4а, б К = 1,25 примеч. |

Нанесение торкретштукатурки в два слоя, общей толщиной 15 мм на поверхность вертикальных стыков |

100 м2 |

0,67 |

23,00 |

1,88 |

13-21 |

8-85 |

|

|

Обслуживание пневмонагнетательной установки |

100 м2 |

0,67 |

5,75 |

0,47 |

3-60 |

2-41 |

|

№ 6а, б К = 1,25 примеч. |

То же, на поверхность горизонтальных монолитных участков резервуара |

100 м2 |

2,34 |

18,5 |

5,28 |

10-63 |

24-86 |

|

|

Обслуживание пневмонагнетательной установки |

100 м2 |

2,34 |

4,63 |

1,32 |

2-89 |

6-76 |

|

табл. 1 № 1а |

Загрузка ковша смесителя вручную цементом |

100 м3 |

0,024 |

22 |

0,06 |

10-85 |

0-26 |

|

табл. 1 № 2а |

То же, песком |

100 м3 |

0,045 |

43 |

0,23 |

21-20 |

0-95 |

|

табл. 2 № 2г |

Приготовление сухой смеси в смесителе |

1 м3 |

6,9 |

0,52 |

0,44 |

0-28,9 |

1-99 |

|

табл. 1 № 1б (применит.) |

Приготовление полимерных добавок |

100 кг |

0,6 |

2,5 |

0,18 |

1-56 |

0-94 |

|

№ 7 |

Уход за торкретштукатуркой (поливка поверхности водой за 12 раз) |

100 м2 |

3,00 |

1,8 |

0,66 |

0-88 |

2-64 |

|

|

Итого: |

|

|

|

10,52 |

|

49-66 |

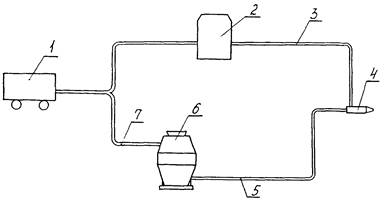

1 - компрессор; 2 - пневмобак для водного раствора добавок; 3 - рукав для подачи водного раствора добавок; 4 - сопло; 5 - рукав для подачи сухой смеси; 6 - пневмонагнетатель ПН2-20; 7 - шланг для подачи воздуха.

Схема расположения оборудования при производстве торкретных работ

1 - пневмонагнетатель ПН2-20; 2 - пневмобак для водного раствора добавок и воды; 3 - компрессор; 4 - передвижная вышка.

Примечание. Покрытие резервуара условно не показано.

СОДЕРЖАНИЕ