Министерство автомобильного транспорта РСФСР

Техническое управление

УТВЕРЖДАЮ

Заместитель Министра

автомобильного транспорта

РСФСР

_______ А.Н. Лохов

20 июня 1983 г.

Руководство

по эксплуатации газобаллонных автомобилей,

работающих на сжатом природном газе

РД-200-РСФСР-12-0185-83

Введен впервые

Срок действия с 01.01.84

до 01.01.89

Начальник Технического

управления

____________ И.М. Марков

21.08.1983 г.

Директор НИИАТ

___________ В.Н. Иванов

15.06.1983 г.

Москва 1983

РАЗРАБОТАН

Государственным научно-исследовательским институтом автомобильного транспорта (НИИАТ).

ИСПОЛНИТЕЛИ:

Б.А. Бекетов, Ф.И. Бутырский, В.И. Ефанов, В.В. Левин, О.И. Манусаджянц, А.И. Морев (руководитель работы), Н.Е. Сорокина

Настоящий руководящий документ разработан на основе материалов заводов ЗИЛ и ГАЗ, работ НИИАТ, НАМИ, ВНИИГАЗ, ВПО «Союзгазпром» и других организаций, предназначен для руководящих и инженерно-технических работников, водительского и обслуживающего персонала АТП, связанных с эксплуатацией газобаллонных автомобилей, и устанавливает порядок подготовки автотранспортных предприятий и организаций к эксплуатации автомобилей, работающих на сжатом природном газе.

Работа выполнена в соответствии с приказом Министра автомобильного транспорта РСФСР от 12.11.82 № 111, планом новой техники и тематическим планом НИИАТ.

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

В «Основных направлениях экономического и социального развития СССР на 1981 - 85 гг. и на период до 1990 г.», принятых на XXVI съезде КПСС, прямо указано о необходимости «расширить сферу применения новых транспортных средств, ... обеспечить уменьшение вредного воздействия транспорта на окружающую среду».

Решению этих задач будет способствовать более широкое применение на автотранспорте газобаллонных автомобилей.

В настоящее время в ряде городов СССР, в т.ч. в Москве, в системе Главмособлавтотранса, широко применяются грузовые автомобили, работающие на сжиженном нефтяном газе (СНГ). Эти автомобили по своим технико-эксплуатационным и экономическим показателям мало чем отличаются от базовых бензиновых моделей в ряде показателей и превосходят их. По данным НАМИ следует, что перевод двигателя ЗИЛ-130 с бензина на сжиженный газ снижает износ гильз цилиндра на 14 %, поршней на 17 %, поршневых колец на 63 %, шеек коленчатого вала на 57 - 70 %. Опыт эксплуатации показал, что моторесурс двигателя газобаллонного автомобиля на 30 - 40 % выше, чем карбюраторного. Срок службы масла увеличивается в 2 - 2,5 раза. Существенно снижается токсичность отработавших газов. Основными ограничениями для дальнейшего развития этого вида топливоиспользования на автомобильном транспорте являются ограниченность ресурсов сжиженного нефтяного газа и ценность его как сырья для химической промышленности.

В соответствия с «Основными направлениями экономического и социального развития СССР на 1981 - 85 гг. и на период до 1990 г.» динамика развития топливно-энергетического комплекса страны характеризуется резким увеличением темпов прироста добычи природного газа по сравнению с темпами прироста добычи нефти.

Одним из возможных путей решения проблемы топливообеспечения автомобильного транспорта при условии непрерывного роста автомобильного парка страны, увеличения объема грузооборота является использование в качестве топлива сжатого природного газа (СПГ).

Огромные запасы природного газа на территории СССР, ускоренное развитие газовой промышленности, строительство крупных газопроводов, относительная дешевизна СПГ создают прочную материальную основу для обеспечения автомобильного транспорта газовым топливом.

В 1981 г. намечен целый комплекс мер о переводе части автомобильного парка страны в XI и особенно в XII пятилетках на работу на сжатом природном газе. Использование сжатого природного газа на автотранспорте позволяет решить ряд экономических и социальных проблем.

Во-первых, применение СПГ в качестве топлива для автотранспорта расширяет номенклатуру автомобильных топлив и позволяет более рационально использовать топливно-энергетические ресурсы страны. Во-вторых, в отработавших газах автомобилей при работе на СПГ значительно сокращается содержание вредных веществ по сравнению с отработавшими газами бензиновых двигателей, что имеет огромное санитарно-гигиеническое значение, особенно для городов с интенсивным движением транспорта.

В настоящее время парк газобаллонных автомобилей, работающих на СПГ, в зарубежных странах насчитывает более 500 тыс. автомобилей. На СПГ работают не только грузовые, но и легковые автомобили и автобусы. Большое число этих автотранспортных средств эксплуатируется в Италии, Канаде, США. В ближайшие годы СПГ как топливо для автотранспорта найдет свое применение в ФРГ, Новой Зеландии и других странах.

В последнее время автомобильная промышленность СССР освоила выпуск газобаллонных грузовых автомобилей.

В порядке подготовки автотранспортных предприятий и организаций к эксплуатации автомобилей, работающих на СПГ, приказом Министра автомобильного транспорта РСФСР от 12.11.83 № 111 НИИАТу поручено разработать «Руководство по эксплуатации автомобилей, работающих на сжатом природном газе». Руководство должно способствовать повышению технико-эксплуатационных и экономических показателей работы автомобилей на сжатом природном газе, повышению квалификации ИТР, водительского и обслуживающего персонала, связанных с эксплуатацией газобаллонных автомобилей.

В Руководстве дана характеристика основных особенностей конструкции грузовых автомобилей, работающих на сжатом природном газе, освещены особенности сжатого природного газа как топлива для автомобилей, приведено описание принципов работы топливной газовой аппаратуры отечественных автомобилей, характерные неисправности при работе двигателя на газе и способы их устранения в условиях эксплуатации, рассмотрены вопросы организации технического обслуживания и текущего ремонта газобаллонных автомобилей, требования техники безопасности при эксплуатации автомобилей на сжатом природном газе.

Свои замечания и предложения по Руководству просьба направлять в НИИАТ по адресу: 123514, Москва, ул. Героев Панфиловцев, 24.

2. ТЕХНИКО-ЭКСПЛУАТАЦИОННЫЕ ПОКАЗАТЕЛИ АВТОМОБИЛЕЙ, РАБОТАЮЩИХ НА СЖАТОМ ПРИРОДНОМ ГАЗЕ

2.1. Отечественный и зарубежный опыт эксплуатации автомобилей на сжатом природном газе

Вопрос о применении сжатого природного газа в качестве топлива на автомобильном транспорте не является новым. Еще в 40-х годах в СССР начались работы по переводу грузовых автомобилей ЗИС-5 и ГАЗ-ММ на газовое топливо. Во время Великой Отечественной войны эти работы были превращены. После войны в 1949 г. заводы ЗИЛ и ГАЗ на базе серийных автомобилей ЗИЛ-150 и ГАЗ-51 разработали и освоили производство газобаллонных автомобилей ЗИЛ-156 и ГАЗ-51Б, работающих на сжатом газе. В дальнейшем на базе автомобиля ЗИЛ-164 был создан газобаллонный автомобиль ЗИЛ-166, работавший на СПГ. Эти автомобили имели бензиновую и газовую системы питания. Газ заполнялся в баллоны емкостью по 50 литров каждый под давлением 200 атм. Автомобили ЗИЛ-156 и ЗИЛ-166 имели по 8 баллонов, ГАЗ-51Б - 5 баллонов.

Для заправки газобаллонных автомобилей сжатым газом в 1950 - 54 гг. в стране было построено и введено в эксплуатацию 30 газонаполнительных компрессорных станций.

С 1954 г. одновременно с выпуском автомобилей ГАЗ-51Б, ЗИЛ-156, ЗИЛ-166 был начат выпуск автомобилей ГАЗ-51Ж, ЗИЛ-156А, ЗИЛ-166А, работающих на сжиженном нефтяном газе.

Однако в дальнейшем, начиная с 1959 г. в связи с избыточным производством бензина в стране, превышающем его потребность, использование сжатого природного газа на автотранспорте резко сократилось. С 1960 г. выпуск автомобилей, работающих на сжатом газе, прекратился. К 1965 г. имеющаяся сеть газонаполнительных компрессорных станций (за исключением 2-х) была демонтирована. Всего за период 1949 - 59 гг. было изготовлено и переоборудовано для работы на сжатом природном газе около 3 тыс. автомобилей.

Необходимо отметить, что эксплуатация небольшого числа автомобилей на СПГ с 1960 г. по настоящее время продолжалось в городах Львове и Бердичеве, где сохранились газонаполнительные компрессорные станции. В течение более 20 лет сжатый природный газ в качестве топлива использует Дорожная ремонтно-эксплуатационная автобаза Львовской железной дороги и Львовское АТП № 13065 Львовского областного управления грузового автотранспорта (290005, Львов 5, ул. Тимирязевская, 5), Бердичевская автоколонна № 2194 Житомирского областного управления автомобильного транспорта (262000, Житомир, ул. Гоголя, 11).

Опыт длительной эксплуатации автомобилей, работающих на сжатом природном газе, в АТП гг. Львова и Бердичева показал:

1) высокую эффективность этих автомобилей при внутригородских перевозках народнохозяйственных грузов;

2) увеличение межремонтных пробегов двигателей автомобилей, работающих на СПГ, в 1,4 ÷ 1,5 раза по сравнению с двигателями, работающими на бензине;

3) резкое снижение токсичности отработавших газов;

4) большую надежность газовых баллонов (фактически за все время эксплуатации случаев разрушения баллонов не было);

5) высокую рентабельность газонаполнительных станций.

Эти вопросы подтверждаются и на основе опыта эксплуатации автомобилей на ОПГ в ряде зарубежных стран.

Особенно большой опыт в решении многих вопросов эксплуатации на ОПГ различных типах автомобилей, в т.ч. и легковых, накоплен в Италии. В настоящее время в Италии на СПГ эксплуатируется более 250 тыс. автомобилей. Быстрыми темпами увеличивается количество автомобилей, использующих в качестве топлива СПГ, в Канаде, США, ФРГ, Новой Зеландии и других странах, что позволяет этим странам значительно сократить импорт нефти, бензина, сжиженного газа. Согласно прогнозам в США парк газобаллонных автомобилей на СПГ к 1990 г. должен насчитывать 7 млн. ед., которые ежегодно будут потреблять 33,6 млрд. м3 природного газа.

С целью увеличения заинтересованности потребителей в использовании СПГ на автомобильном транспорте в капиталистических странах в настоящее время проводится определенная финансовая политика. Так, например, в США стоимость газа (в сопоставимых энергетических единицах) в 5 раз меньше стоимости бензина; в Италии автомобили, работающие на СПГ, не обкладываются дорожным налогом и т.д. Все это повышает рентабельность эксплуатация газобаллонных автомобилей. При сроке службы автомобиля в 10 лет дополнительная стоимость газового оборудования с учетом всех эксплуатационных затрат окупается в 2 - 2,5 года.

О безопасности эксплуатации автомобилей на СПГ говорит тот факт, что страховые компании не считают газообразное топливо более опасным, чем бензин или дизтопливо. В 1980 г. в США были обобщены результаты эксплуатации 2500 автомобилей, работающих на СПГ. Их общий пробег составил около 280 млн. км. Газобаллонные автомобили показали высокую эксплуатационную надежность. В 1360 столкновениях, в которые были вовлечены упомянутые автомобили, не было ни одного разрушения баллона или пожара, связанного с использованием сжатого газа. В целом анализ тенденции развития автотранспорта показывает, что в ближайшие десятилетия использование СПГ в качестве топлива имеет большое будущее. Разработка специальных газовых двигателей с высокими степенями сжатия, изготовление из полимерных или армированных материалов облегченных баллонов высокого давления, создание разветвленной сети газонаполнительных станций резко повысит технико-эксплуатационные показатели газобаллонных автомобилей на СПГ.

Учитывая мощные сырьевые ресурсы природного газа в стране, высокие темпы развития газовой промышленности, строительство и ввод в эксплуатацию дальних газопроводов и с целью более рационального использования топливно-энергетических ресурсов страны в 1981 г. был намечен ряд мероприятий, направленных на использование сжатого природного газа в качестве топлива для автомобильного транспорта.

Перед соответствующими министерствами поставлены конкретные задачи по разработке и производству газобаллонных автомобилей на СПГ, в т.ч. для грузовых и пассажирских перевозок, строительству и реконструкции автомобильных газонаполнительных компрессорных станций (АГНКС), выпуску специализированного оборудования и приборов, по обеспечению высокой рентабельности эксплуатации и технического обслуживания газобаллонных автомобилей. Масштабность этих задач и краткие сроки их реализации ставит перед автомобильным транспортом и всеми его организациями сложные организационные, технические, эксплуатационные и социальные проблемы. Решить их - долг автотранспортников страны.

2.2. Эксплуатационные показатели грузовых автомобилей при работе на СПГ и бензине

В 1981 - 82 гг. производственными объединениями ЗИЛ и ГАЗ разработаны и приняты к производству грузовые газобаллонные автомобили ЗИЛ-138А (ЗИЛ-138И), ГАЗ-53-27 и ГАЗ-52-27 с универсальной системой питания, обеспечивающей работу двигателя, как на бензине, так и на сжатом природном газе. Указанные автомобили спроектированы на базе автомобилей действующего производства и отличаются от базовых автомобилей ЗИЛ-130, ГАЗ-53А и ГАЗ-52-04 наличием дополнительной газовой топливной аппаратуры в системе питания и газовыми баллонами высокого давления, рассчитанными на давление в 19,6 Мпа (200 кгс/см2).

Применение СПГ в качестве топлива на автотранспорте имеет ряд положительных моментов:

1) отсутствие разжижения и уменьшения загрязнения моторного масла повышает срок его службы в 2,0 - 3,0 раза, в результате расход масла уменьшается на 30 ÷ 40 % по сравнению с бензиновыми двигателями;

2) отсутствие нагара на деталях цилиндропоршневой группы увеличивает моторесурс двигателя в среднем на 35 - 40 %;

3) срок службы свечей зажигания увеличивается на 40 %;

4) межремонтный пробег двигателя увеличивается в 1,5 раза;

5) значительно снижается (до 90 %) выброс вредных веществ, особенно CO, с отработавшими газами.

Однако из-за наличия дополнительной газобаллонной аппаратуры трудоемкость ТО и ТР увеличивается на 7 - 8 %. Цена автомобиля возрастает (в среднем) на 27 %.

Принятая в конструкции газобаллонных автомобилей универсальная система питания - или газ, или бензин - имеет как свои эксплуатационные преимущества, так и недостатки. Преимущества ее состоят в том, что после израсходования газа можно быстро перейти на полноценную работу двигателя на бензине, что на первых порах в условиях малоразветвленной сети газонаполнительных станций и газозаправочных пунктов является часто необходимым.

Однако такая система питания не позволяет реализовать преимущества СПГ как высокооктанового топлива, т.к. степень сжатия двигателя и, следовательно, его топливная экономичность определяется октановым числом базового бензина А-76, в то время как октановое число природного газа составляет более 100 единиц (по моторному методу).

Поэтому при работе на газе мощность двигателя снижается и составляет 80 - 82 % от мощности двигателя при работе на бензине. Из-за этого при работе на газе ухудшаются тягово-динамические и эксплуатационные характеристики автомобилей:

1) время разгона увеличивается на 24 - 30 %;

2) максимальная скорость уменьшается на 5 - 6 %;

3) уменьшаются на 30 - 40 % предельные углы преодолеваемых подъемов;

4) эксплуатация автомобиля с прицепом часто затруднена;

5) дальность ездки на одной заправке газом не превышает 200 - 250 км.

Применение для газобаллонных автомобилей специальных конструкций газовых двигателей с высокими степенями сжатия (e = 9,5 ÷ 10,5), в которых полностью использовались бы высокие антидетонационные свойства природного газа, позволило бы повысить мощность и топливную экономичность двигателя, улучшить тягово-динамические характеристики автомобиля, увеличить запас хода на одной заправке. Поэтому в дальнейшем с развитием сети газонаполнительных станций, когда расстояние между пунктами заправки станет меньше длины ездки автомобиля на одной заправке, имеется возможность существенного улучшения технико-эксплуатационных показателей газобаллонных автомобилей путем создания форсированного газового двигателя на СПГ подобно двигателю ЗИЛ-138, работающего на сжиженном нефтяном газе.

Из-за применения стальных баллонов высокого давления грузоподъемность автомобиля (в зависимости от количества и веса баллонов) снижается на 9 - 14 %.

Указанные преимущества и недостатки СПГ как топлива для автотранспорта в известной мере определяют и область применения газобаллонных автомобилей. Это прежде всего перевозки в крупных городах и прилегающих к ним районах, для которых вопросы оздоровления воздушного бассейна имеют большое социальное и хозяйственное значения.

Газобаллонные автомобили при внутригородских перевозках эффективны при обслуживании предприятий торговли, быта, связи и других учреждений, когда характер перевозимых грузов не позволяет полностью использовать максимальную грузоподъемность бензиновых автомобилей и поэтому коэффициент использования грузоподъемности газобаллонных автомобилей в данном случае возрастает.

2.3. Опыт эксплуатации автомобилей на СПГ в автотранспортных предприятиях гг. Львова и Бердичева

Большой опыт эксплуатации автомобилей на СПГ, накопленный на автопредприятиях гг. Львова и Бердичева, весьма полезен для автотранспортных управлений и предприятий, которым предстоит в будущем эксплуатация автомобилей на сжатом природном газе.

Во Львовском АТП № 13065 с 1980 г. по 1981 г. на СПГ эксплуатировалось 9 автомобилей ГАЗ-51Б. Общий пробег этих автомобилей за истекшее время составил около 5 млн. км. Себестоимость перевозок грузов для торговых организаций г. Львова автомобилями, работающими на СПГ, на 4,7 % меньше, чем при использовании бензиновых автомобилей. Удельный вес затрат на топливо при этом в общей себестоимости перевозок снижается с 17 % для бензиновых автомобилей до 7,5 %, т.е. уменьшается в 2,3 раза. Затраты на ТО и ТР газобаллонных автомобилей из-за наличия газовой аппаратуры увеличиваются на 3 - 5 %. Однако эти затраты перекрываются увеличением пробега до капитального ремонта двигателей автомобилей, работающих на СПГ, с 45 - 50 тыс. км до 65 - 75 тыс. км, т.е. в 1,5 раза.

Техническое обслуживание и ремонт газобаллонной аппаратуры автомобилей увязывается со сроками профилактического обслуживания автомобиля в целом. ТО-1 проводится регулярно, два раза в месяц, ТО-2 - один раз в месяц. Два раза в год перед осенне-зимним и весенне-летним сезонами проводится технический осмотр и профилактический ремонт газобаллонной аппаратуры. При ежедневном обслуживании перед выездом на линию и при возвращении в АТП проверяется герметичность агрегатов и узлов газовой аппаратуры. Кроме того, после возвращения в АТП производится мойка автомобиля, в т.ч. тщательно промывается запорно-предохранительная арматура баллонов и система питания двигателя сжатым газом, проверяется надежность крепления баллонов. Один раз в 2 года баллоны подвергаются гидравлическим испытаниям. Заправку автомобилей сжатым газом, техническое обслуживание и ремонт газобаллонной аппаратуры осуществляет газонаполнительная станция Львовского автоэлектроремонтного завода 3-го Киевского производственного объединения «Авторемонт» (290009, Львов - 9, ул. Космонавтов, 26). В среднем газонаполнительная станция обслуживает в сутки 230 автомобилей. Себестоимость 1000 м3 природного газа составляет 33,45 руб. Рентабельность выработки газа 45,7 %. Балансовая стоимость газонаполнительной станции 204 тыс. руб.

Технико-эксплуатационные показатели бензиновых и газобаллонных автомобилей автоколонны № 2194 г. Бердичева Житомирского областного управления автотранспорта приведены в табл. 2.1.

Технико-эксплуатационные показатели автомобилей автоколонны № 2194 г. Бердичева (за 1980 г.)

|

Ед. изм. |

Автомобили ГАЗ-53, работающие |

%% |

||

|

на СПГ |

на бензине |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Среднесписочное количество автомобилей |

шт. |

7,94 |

8,20 |

97,2 |

|

Общая грузоподъемность |

т |

27,87 |

32,8 |

85,0 |

|

Автомобили-дни в хозяйстве |

|

717 |

738 |

97,2 |

|

Коэффициент технической готовности |

|

0,863 |

0,862 |

100,0 |

|

Коэффициент использования парка |

|

0,675 |

0,653 |

105,5 |

|

Продолжительность рабочего дня |

ч. |

8,67 |

8,81 |

99,5 |

|

Среднесуточный пробег |

км |

97,52 |

106,02 |

92,0 |

|

Выработка на одну среднесписочную тонну |

ткм |

1778 |

1869 |

95,5 |

|

Выработка на 1 км пробега |

ткм |

1,05 |

1,2 |

87,5 |

Калькуляция затрат на 1 км пробега автомобилей и себестоимость транспортной работы в автоколонне № 2194 г. Бердичева приведена в табл. 2.2.

Эксплуатационно-экономические показатели автомобилей автоколонны № 2194 г. Бердичева (за 1980 г.)

|

Ед. изм. |

Автомобили ГАЗ-53, работающие |

%% |

||

|

на СПГ |

на бензине |

|||

|

Затраты на топливо |

коп./км |

1,95 |

4,26 |

45,8 |

|

Затраты на смазочные и другие эксплуатационные материалы |

то же |

0,28 |

0,22 |

127,3 |

|

Затраты на шины |

-"- |

0,48 |

0,48 |

100,0 |

|

Затраты на ТО и ТР |

-"- |

1,73 |

1,52 |

113,8 |

|

Амортизационные отчисления |

.". |

1,43 |

1,25 |

114,4 |

|

Зарплата водителей |

-"- |

6,32 |

5,33 |

118,6 |

|

Накладные расходы |

-"- |

2,90 |

2,76 |

105,1 |

|

Сумма затрат |

-"- |

15,09 |

15,82 |

95,4 |

Анализ табл. 2.1 и 2.2 показывает, что несмотря на относительно низкие показатели использования парка и грузоподъемности автомобилей ГАЗ-53 годовая экономия только за счет разницы в стоимости бензина и СПГ составляет 1061 руб. на один среднесписочный автомобиль. Суммарное снижение эксплуатационных затрат в год на один автомобиль при использовании СПГ составляет 90 руб.

Заправка автомобилей СПГ в г. Бердичеве производится либо непосредственно на газонаполнительной станции, либо с помощью передвижного газозаправщика, что значительно сокращает холостые пробеги автомобилей на СПГ. В среднем газонаполнительная станция обслуживает в сутки 158 автомобилей. Себестоимость 1000 м3 газа составляет 37,71 руб. Рентабельность выработки газа 27,2 %. Балансовая стоимость станции 121,7 тыс. руб.

Станция, используя газобаллонную аппаратуру, демонтированную со списанных автомобилей, выполняет работы по переоборудованию серийных грузовых автомобилей, работающих на бензине, в газобаллонные. В среднем трудоемкость переоборудования составляет для автомобиля ЗИЛ-130 - 58 чел. ч, для ГАЗ-53 - 41 чел. ч. Подготовка водителей для работы на автомобилях, использующих СПГ, и выдача соответствующих удостоверений также производится на станции.

Таким образом, многолетний опыт украинских автотранспортников по применению СПГ (даже при относительно малых масштабах эксплуатации) показывает достаточную эффективность использования сжатого природного газа на автотранспорте. Распространение этого опыта на качественно новой производственной базе, связанной с созданием разветвленной сети мощных газонаполнительных станций, выпуском новых газобаллонных автомобилей и газовой аппаратуры, будет способствовать решению важнейших народно-хозяйственных задач по экономии нефтяных ресурсов, повышению эффективности автомобильного транспорта, уменьшению загрязненности окружающей среды.

2.4. Экономическая эффективность эксплуатации грузовых автомобилей на СПГ в системе Минавтотранса РСФСР

Отсутствие в момент разработки «Руководства» твердо установленной отпускной цены на сжатый природный газ (компримированный) для автомобильного транспорта, а также статистического материала по калькуляции эксплуатационных затрат грузовых автомобилей, работающих на СПГ, в системе Минавтотранса РСФСР не позволяет дать точный расчет экономической эффективности эксплуатации газобаллонных автомобилей на СПГ. Ниже приведен оценочный расчет, который в дальнейшем может быть уточнен.

При расчете составляющие эксплуатационных затрат для базовых бензиновых автомобилей (на 01.01.82) взяты на основе нормативно-справочных данных НАМИ и НИИАТ.

При расчете экономической эффективности эксплуатации газобаллонных автомобилей на СПГ на основе обобщения результатов лабораторно-дорожных и эксплуатационных испытаний автомобилей ЗИЛ-138А и ГАЗ-53-27, данных АТП гг. Львова, Бердичева, ряда организаций Минавтопрома и Мингазпрома СССР и, учитывая опыт эксплуатации газобаллонных автомобилей на сжиженном нефтяном газе в системе Минавтотранса РСФСР, было принято:

1) отпускная цена сжатого (компримированного) природного газа для заправки автомобилей 55 руб. за 1000 м3;

2) расход газа при эксплуатации автомобилей ЗИЛ-138А - 38 м3/100 км и ГАЗ-53-27 - 29,5 м3/100 км;

3) коэффициент использования грузоподъемности газобаллонных автомобилей увеличен на 4 % и составляет 0,935;

4) затраты на смазочные материалы уменьшены на 40 %;

5) затраты на ТО и ТР увеличены на 8 %;

6) заработная плата водителей увеличена на 18 %;

7) амортизационные отчисления изменены пропорционально изменению стоимости автомобиля.

Сравнительные расчеты по эксплуатации бензиновых и газобаллонных модификаций грузовых автомобилей, используемых при внутригородских перевозках, приведены в табл. 2.3 и 2.4.

Эксплуатационно-экономические показатели автомобилей ЗИЛ-130-80 и ЗИЛ-138А (городские перевозки)

|

Ед. изм. |

Автомобиль |

||

|

ЗИЛ-130-80 |

ЗИЛ-138А |

||

|

1 |

2 |

3 |

4 |

|

Годовой пробег |

км |

33060 |

33060 |

|

Годовая производительность |

ткм |

107114 |

96403 |

|

Затраты на топливо |

коп./км |

6,015 |

2,128 |

|

Затраты на смазочные материалы |

то же |

0,307 |

0,185 |

|

Затраты на ТО и ТР |

-"- |

1,819 |

1,964 |

|

Затраты на шины |

-"- |

0,888 |

0,888 |

|

Амортизационные отчисления: |

|

|

|

|

- на восстановление |

-"- |

1,149 |

1,389 |

|

- на капремонт |

-"- |

0,766 |

0,926 |

|

Зарплата водителей |

-"- |

6,933 |

8,181 |

|

Накладные расходы |

-"- |

3,811 |

3,811 |

|

Сумма затрат |

-"- |

21,688 |

19,472 |

|

Себестоимость транспортной, работы коп./ткм |

коп./ткм |

6,694 |

6,678 |

Эксплуатационно-экономические показатели автомобилей ГАЗ-53А и ГАЗ-53-27 (городские перевозки)

|

Ед. изм. |

Автомобиль |

||

|

ГАЗ-53А |

ГАЗ-53-27 |

||

|

Годовой пробег |

км |

33507 |

33507 |

|

Годовая производительность |

ткм |

72375 |

65790 |

|

Затраты на топливо |

коп./км |

4,665 |

1,652 |

|

Затраты на смазочные материалы |

то же |

0,224 |

0,135 |

|

Затраты на ТО и ТР |

-"- |

1,628 |

1,758 |

|

Затраты на шины |

-"- |

0,582 |

0,582 |

|

Амортизационные отчисления: |

-"- |

|

|

|

- на восстановление |

|

0,867 |

1,045 |

|

- на капремонт |

-"- |

0,578 |

0,695 |

|

Зарплата водителей |

-"- |

6,164 |

7,273 |

|

Накладные расходы |

-"- |

3,223 |

3,223 |

|

Сумма затрат |

-"- |

17,931 |

16,361 |

|

Себестоимость транспортной работы |

коп./ткм |

6,301 |

6,333 |

В соответствии с типовой «Методикой определения экономической эффективности от внедрения мероприятий новой техники ... на предприятиях и организациях Минавтотранса РСФСР» экономическая эффективность эксплуатации грузовых автомобилей на СПГ определялась на основе сопоставления приведенных затрат по формуле:

Э = (З1 - З2)W,

где

Здесь S1, S2 - себестоимость транспортной работы базового (бензинового) и нового (газобаллонного) автомобиля;

Eн - нормативный коэффициент эффективности капвложений (Eн = 0,15);

W - годовой объем перевозок;

K1, K2 - капитальные вложения в подвижной состав, равные оптовой цене базового и нового автомобиля;

KПТБ - удельные капвложения в производственно-техническую базу АТП.

Результаты расчета представлены в табл. 2.5.

Экономическая эффективность эксплуатации газобаллонных автомобилей на СПГ

|

Обозначение |

Ед. изм. |

Автомобиль |

||||

|

ЗИЛ-130 |

ЗИЛ-138А |

ГАЗ-53А |

ГАЗ-53-27 |

|||

|

Себестоимость транспортной работы |

S |

коп./ткм |

6,69 |

6,68 |

8,30 |

8,33 |

|

Оптовая цена |

K |

руб. |

3830 |

4630 |

2640 |

3175 |

|

Удельные капвложения |

KПТБ |

руб. |

5540 |

5540 |

5540 |

5540 |

|

Годовой объем перевозок |

W |

ткм |

107114 |

96403 |

72375 |

65790 |

|

Приведенные затраты |

З |

коп./ткм |

8,42 |

8,26 |

10,0 |

10,32 |

|

Годовой экономический эффект |

Э |

руб./авт. год |

- |

+134,9 |

- |

-210,5 |

3. ПРИРОДНЫЙ ГАЗ КАК ТОПЛИВО ДЛЯ АВТОМОБИЛЕЙ

3.1. Требования, предъявляемые к топливу для автомобилей

Основными требованиями, предъявляемыми к качеству автомобильного топлива являются:

1) хорошая смешиваемость с воздухом для образования однородной горючей смеси;

2) высокая калорийность горючей смеси;

3) отсутствие детонации при сгорании в цилиндрах двигателя;

4) минимальное содержание смолистых веществ и механических примесей, способствующих нагарообразованию и загрязняющих систему питания и двигатель;

5) минимальное содержание веществ, вызывающих коррозию поверхностей деталей, окисление и разжижение масла в картере двигателя;

6) минимальное образование токсичных и канцерогенных веществ в продуктах сгорания;

7) способность сохранять идентичные состав и свойства по времени и объему;

8) дешевизна производства и транспортировки.

Наиболее полно этим требованиям соответствует сжатый природный газ.

3.2. Физико-химические свойства сжатого природного газа

Природные газы добываются либо из чисто газовых месторождений, либо как попутные газы при разработке нефтяных месторождений.

Природные газы газовых месторождений почти целиком состоят из метана CH4 (от 82 до 98 %) с небольшой примесью этана C2H6 (до 6 %), пропана C3H8 (до 1,5 %) и бутана C4Н10 (до 1 %).

В попутных газах нефтяных месторождений в зависимости от района добычи содержание метана может колебаться в пределах от 40 до 82 %, а содержание этана и пропана - от 4 до 20 %.

Подаваемые в магистральные газопроводы с различных месторождений природные газы отличаются своим составом и качественными показателями и это обуславливает необходимость применения для заправки автомобилей двух марок сжатого природного газа - марки А и Б, отличающиеся своим компонентным составом, но основной составляющей этих газов является метан, который, практически, и определяет свойство СПГ.

Физико-химические свойства метана приведены в табл. 3.1.

Основные физико-химические свойства метана (СН4)

|

Ед. изм. |

Значения |

Примечание |

|

|

1 |

2 |

3 |

4 |

|

Молекулярная масса |

|

16,14 |

|

|

Плотность газа при нормальных условиях |

кг/м3 |

0,717 |

при 0 °C и 760 мм рт. ст. |

|

Относительная плотность газа (по воздуху) |

|

0,554 |

плотность воздуха принята за единицу |

|

Теплоемкость при постоянном объеме, Cv |

кДж/кг · °К |

1,63 |

при 0 °C |

|

Теплоемкость при постоянном давлении, Cp |

кДж/кг · °К |

2,15 |

при 0 °C |

|

Температура кипения при 760 мм рт. ст. |

°C |

-161,5 |

|

|

Критическая температура |

°C |

-82,5 |

|

|

Низшая теплотворность, Hu |

кДж/м3 |

33600 |

при 15 °C |

|

кДж/кг |

46950 |

-"- |

|

|

Теоретическое необходимое количество воздуха для сгорания |

м3/м3 |

9,52 |

|

|

Теплотворность горючей смеси при a =1,0 |

кДж/м3 |

3200 |

|

|

Октановое число (по моторному методу) |

- |

110 |

|

|

Температура воспламенения |

°C |

640 ÷ 680 |

при 760 мм рт. ст. |

|

Пределы воспламеняемости в смеси с воздухом (объемные) при нормальных условиях: |

|

|

|

|

- верхний |

% |

14,0 |

|

|

- низший |

% |

5,3 |

|

|

Коэффициент избытка воздуха a, соответствующий пределу воспламеняемости: |

|

|

|

|

- верхнему |

- |

0,65 |

|

|

- низшему |

- |

1,88 |

|

Из всех углеводородных газов метан содержит максимум водорода на один атом углерода и поэтому обладает высокой теплотворностью, достаточно широкими пределами воспламеняемости, низким содержанием токсичных веществ (CO и CH) в продуктах сгорания. Метан намного легче воздуха (в отличие от других углеводородных газов) и поэтому при утечках он улетучивается, скапливаясь в верхних частях помещения. Метан имеет высокую детонационную стойкость, что обеспечивает «мягкую» работу двигателя при использовании природного газа и позволяет форсировать двигатель по допускаемой степени сжатия. При дросселировании метана, например, в газовом редукторе температура его резко снижается (эффект Джоуля-Томсона), что необходимо учитывать при эксплуатации автомобилей на сжатом природном газе.

3.3. Сжатый природный газ для автомобилей

Опыт эксплуатации газобаллонных автомобилей показал, что удовлетворительные показатели по мощности, топливной экономичности и токсичности отработавших газов могут быть обеспечены лишь при строгой регламентации компонентного состава газа, поставляемого в качестве топлива для автомобильного транспорта.

С целью получения гарантированных эксплуатационных качеств газобаллонных автомобилей Мингазпромом СССР были разработаны технические условия ТУ 51-...-82 «Газ горючий природный сжатый, топливо для газобаллонных автомобилей».

Введены две марки газа (А и Б), основные показатели которых представлены в табл. 3.2.

Основные показатели СПГ для газобаллонных автомобилей в соответствии с ТУ 51-...-82

|

ед. изм. |

Норма для марок |

Метод испытаний |

||

|

А |

Б |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Давление газа в баллонах, не менее |

МПа (кгс/см2) |

19,62 (200) |

19,62 (200) |

измеряется манометром класса на хуже 1,5 |

|

Температура газа, подаваемого на заправку газобаллонных автомобилей: |

|

|

|

измеряется в линии подачи газа в точке не ближе 1 м от заправочного вентиля с относительной погрешностью не более 1,5 % |

|

а) для умеренной и холодной климатических зон, не более |

°C |

+40 |

+40 |

|

|

б) для жаркой климатической зоны, не более |

°C |

+45 |

+45 |

|

|

Компонентный состав (объемный): |

|

|

|

|

|

- метана |

% |

90 ± 5 |

90 ± 5 |

По ГОСТ 23781-79 |

|

- этана, не более |

% |

4 |

4 |

то же |

|

- пропана, не более |

% |

1,5 |

1,5 |

-"- |

|

- бутанов, не более |

% |

1,0 |

1,0 |

-"- |

|

- пентанов, не более |

% |

0,3 |

0,3 |

-"- |

|

- двуокиси углерода, не более |

% |

1,0 |

1,0 |

-"- |

|

- кислорода, не более |

% |

1,0 |

1,0 |

-"- |

|

- азота |

% |

0 ÷ 4 |

4 ÷ 7 |

-"- |

|

- масса сероводорода не более |

г/нм3 |

0,02 |

0,02 |

По ГОСТ 17556-81 |

|

Масса меркаптановой серы, не менее |

г/нм3 |

0,016 |

0,016 |

то же |

|

Массовая доля сероводородной и меркаптановой серы, не более |

% |

0,1 |

0,1 |

|

|

Масса механических примесей, не более |

г/нм3 |

0,001 |

0,001 |

|

|

Масса влаги, не более |

г/нм3 |

0,009 |

0,009 |

По ГОСТ 20060-74 |

Из табл. 3.2 следует, что марки А и Б сжатого природного газа для автомобилей отличаются только содержанием метана и азота.

Основные физико-химические свойства газа марок А и Б приведены в табл. 3.3.

Основные физико-химические свойства СНГ для автомобилей марок А и Б

|

Ед. изм. |

Средние значения показателей |

Примечание |

||

|

марка А |

марка Б |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Относительная плотность газа (по воздуху) |

- |

0,586 |

0,611 |

плотность воздуха принята за единицу |

|

Октановое число (по моторному методу) |

- |

103,0 |

102,3 |

|

|

Низшая теплотворность, Hu |

кДж/м3 |

33896 |

33657 |

при +20 °C |

|

Температура воспламенения |

°C |

624,7 |

608,0 |

при 760 мм рт. ст. |

Из табл. 3.3 видно, что теплофизические свойства газов марок А и Б мало отличаются друг от друга, различие по плотности составляет 4 %. Температура воспламенения сжатого природного газа в 3 раза выше температуры воспламенения бензина и составляет (при давлении в камере сгорания двигателя) 635 ÷ 645 °C. Такая высокая температура воспламенения СПГ затрудняет запуск двигателя, особенно при пониженных температурах окружающего воздуха. Вместе с тем, с точки зрения возможного воспламенения и пожароопасности СПГ значительно безопаснее бензина.

По токсикологической характеристике сжатый природный газ в соответствии с ГОСТ 12.1.005-76 относится и веществам 4 класса опасности. Он оказывает вредное воздействие на центральную нервную систему, вызывает раздражение кожных покровов, слизистых оболочек глаз, верхних дыхательных путей. Предельно допустимая концентрация СПГ на рабочих местах и в рабочих зонах не должна превышать 300 мг/м3 (в пересчете на углерод). Определение содержания углеводородов в воздушной среде должно производиться газоанализаторами взрывозащищенного типа ШИ-10 или УГ-2.

Природный газ при определенных концентрациях с воздухом взрывоопасен. Пределы воспламенения в смеси с воздухом (объемные) составляют: верхний 15 %, нижний 4 %.

4. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ АВТОМОБИЛЕЙ, РАБОТАЮЩИХ НА СЖАТОМ ПРИРОДНОМ ГАЗЕ

4.1. Краткое описание конструкции газобаллонных грузовых автомобилей, работающих на сжатом природном газе

В настоящее время П/О ЗИЛ выпускает две модификации автомобилей, работающих на СПГ, ЗИЛ-138А и ЗИЛ-138И. Основой автомобиля ЗИЛ-138А является базовый автомобиль ЗИЛ-130-80 с двигателем ЗИЛ-130, имеющим степень сжатия 6,5 и работающим на бензине А-76. Основой автомобиля ЗИЛ-138И является базовый автомобиль ЗИЛ-138 (газобаллонный для работы на сжиженном газе) и двигателем, имеющим степень сжатия 8,0 и работающим на бензине АИ-93.

П/О ГАЗ выпускает ГБА, работающие на СПГ, ГАЗ-53-27 и ГАЗ-52-27, базовыми моделями которых являются автомобили ГАЗ-53А и ГАЗ-52-04.

Газобаллонные автомобили (ГБА) созданы с учетом максимальной унификации существующих базовых моделей и предназначены для перевозки народно-хозяйственных грузов в условиях и режимах эксплуатации базовых моделей.

Конструкция ГБА предусматривает максимальное использование существующего в настоящее время газового оборудования.

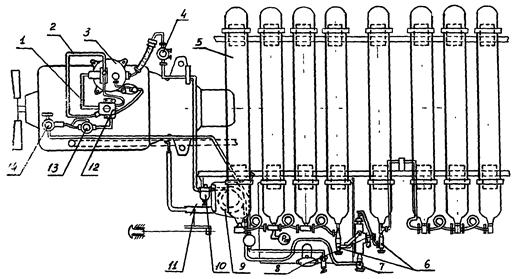

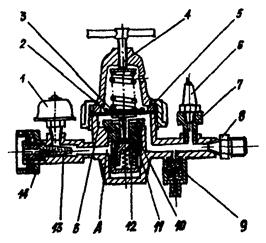

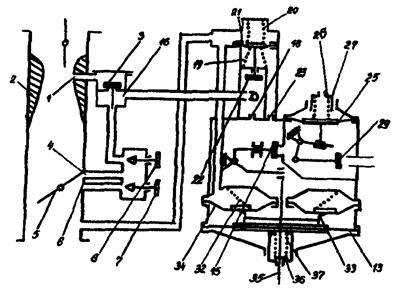

Газовая топливная система автомобиля (рис. 4.1) состоит из баллонов высокого давления 5, соединенных между собой толстостенными стальными бесшовными трубками. Для большей безопасности баллоны разделены на две секции. Каждая секция имеет свой расходный вентиль 6. Заполнение баллонов газом производится через наполнительный вентиль 8.

Каждый баллон крепится двумя хомутами к двум продольным кронштейнам, прикреплениям в свою очередь к продольным брусьям платформы.

Автомобили ЗИЛ-138А, ЗИЛ-138И имеют 8 баллонов, ГАЗ-53-27 - 5 баллонов, ГАЗ-52-27 - 4 баллона.

Рабочее давление в баллонах 19,6 МПа (200 кг/см2), емкость баллона 50 л, объем заправленного газа, приведенного к нормальным условиям (для каждого баллона) - 10 м3.

Сжатый газ из баллонов через магистральный вентиль 7 поступает в подогреватель 9, в котором происходит его подогрев за счет тепла отработавших газов. Подогреватель выполнен в виде трубки-змеевика, заключенной в корпус. Специальной заслонкой 11, управляемой тросовым приводом из кабины, можно регулировать количество горячих газов, поступающих в подогреватель.

Из подогревателя 9 газ поступает в редуктор высокого давления 10, где редуцируется до давления 1,2 МПа (12 кг/см2). Далее газ через электромагнитный клапан 4 поступает в двухступенчатый редуктор низкого давления 3 и затем через карбюратор-смеситель 12 в двигатель. Для контроля за работой редуктора низкого давления в кабине водителя имеется манометр. Кроме того, для определения количества газа в баллонах в кабине водителя установлен дистанционный электроманометр, датчик которого находится в магистрали высокого давления.*

* На первых образцах ГБА ЗИЛ-138А (ЗИЛ-138И) дистанционный манометр высокого давления заменен мембранным механическим манометром, размещенным непосредственно на газовом баллоне. В кабине установлена только контрольная лампа, сигнализирующая о падении давления газа.

Рис. 4.1. Схема газового оборудования автомобиля ЗИЛ-138А

1 - трубка холостого хода; 2 - трубка основной подачи газа; 3 - редуктор низкого давления; 4 - электромагнитный клапан газа; 5 - баллон; 6 - расходный вентиль; 7 - магистральный вентиль; 8 - наполнительный вентиль; 9 - подогреватель; 10 - редуктор высокого давления; 11 - заслонка подогревателя; 12 - карбюратор-смеситель; 13 - бензиновый электромагнитный клапан-фильтр; 14 - бензонасос

Для перехода работы двигателя с газового топлива на бензин в бензиновой топливной системе установлен электромагнитный клапан 13, управляемый тумблером из кабины. Топливный бак газобаллонных автомобилей аналогичен баку базовых моделей.

На выходе в редуктор высокого давления установлен съемный металлокерамический фильтр. На входе в электромагнитный газовый клапан встроен съемный войлочный фильтр, закрываемый алюминиевым стаканом. На входе в редуктор низкого давления установлен сетчатый фильтр. Такая тройная очистка газа обусловлена высокими требованиями точности и надежности работы редуцирующих клапанов газовых редукторов.

4.2. Основные параметры газобаллонных автомобилей

Основные параметры принятых в настоящее время к производству базовых грузовых автомобилей, работающих на СПГ, представлены в табл. 4.1.

Технические характеристики грузовых автомобилей при работе на бензине и на СПГ

|

Модель автомобиля |

||||

|

ЗИЛ-138А |

ЗИЛ-138И |

ГАЗ-53-27 |

ГАЗ-52-27 |

|

|

1 |

2 |

3 |

4 |

5 |

|

Полная масса автомобиля, кг |

10525 |

10525 |

7400 |

5170 |

|

Грузоподъемность, кг |

5200 |

5200 |

3500 |

2100 |

|

Мощность двигателя, кВт (л.с.): |

|

|

|

|

|

- при работе на бензине |

110,3 (150) |

121,0 (160) |

84,6 (115) |

55,2 (75) |

|

- при работе на газе |

88,4 (120) |

100,0 (135) |

70,0 (95,1) |

46,0 (62,6) |

|

Степень сжатия |

6,5 |

8,0 |

6,7 |

6,7 |

|

Количество газовых баллонов высокого давления |

8 |

8 |

5 |

4 |

|

Масса батареи баллонов из легированной стали, кг |

595,0 |

505,0 |

370,0 |

298,0 |

|

Емкость топливного бака, л |

170,0 |

170,0 |

90,0 |

90,0 |

|

Бензин |

А-76 |

АИ-93 |

А-76 |

А-76 |

|

Контрольный расход топлива, л/100 км: |

|

|

|

|

|

- бензина, л |

33,4 |

32,3 |

24,0 |

20,0 |

|

- газа м3 |

31,0 |

29,5 |

22,2 |

18,7 |

|

Запас хода, км: |

|

|

|

|

|

- на бензине |

500,0 |

520,0 |

370,0 |

450,0 |

|

- на газовом топливе |

250,0 |

265,0 |

215,0 |

200,0 |

4.3. Газовая аппаратура системы питания двигателей

4.3.1. Баллоны для сжатого газа

Автомобильные баллоны для хранения сжатого природного газа изготовляются из бесшовных труб и являются наиболее металлоемким и особо ответственным элементом конструкции.

Баллоны для сжатого газа при изготовлении подвергаются специальной термической обработке, обеспечивающей однородную структуру металла и безосколочность при разрушении, форма баллонов цилиндрическая, со сферическими днищами. Наружный диаметр баллона 219 мм, длина 1700 мм. Масса баллона из легированной стали 62,5 кг, из углеродистой - 98 кг.

Наружная поверхность баллонов не должна иметь раковин, вмятин, трещин и глубоких рисок. Баллоны должны быть окрашены масляной или эмалевой краской в красный цвет и иметь надпись «метан». На верхней сферической части каждого баллона должно быть указано:

1) товарный знак (марка) завода-изготовителя;

2) порядковый номер баллона;

3) вес баллона в кг (с точностью ± 0,2 кг);

4) дата (месяц и год) изготовления и последующего испытания (при этом указывается месяц и год первого - год последующего испытания, например, 7-82-84);

5) рабочее давление Р и пробное гидравлическое П;

6) емкость баллона в л (с точностью ± 0,2 л);

7) клеймо ОТК завода-изготовителя;

8) обозначение стандарта на баллон.

Освидетельствование и испытания баллонов проводится на специально организованных пунктах (станции технического обслуживания) в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР и обязательно в присутствии инспектора Госгортехнадзора СССР.

Давление при гидравлических испытаниях - 29,4 МПа (300 кгс/см2). Время испытаний не менее 1 мин. При гидравлических испытаниях определяют объемным способом упругую и остаточную деформацию. Остаточная деформация не должна превышать 10 % упругой. В противном случае баллон бракуется.

После гидравлических испытаний баллон просушивают и подвергают пневматическим испытаниям под давлением 19,6 МПа (200 кгс/см2) в течение 1 мин. При этом баллон погружают в ванну с водой и определяют герметичность в месте соединения переходника с горловиной баллона. Если обнаруживают утечку газа, то после удаления газа из баллона пытаются устранить неисправность. Если причиной негерметичности является недоброкачественность резьбы баллона, баллон бракуют.

Гидравлические и пневматические испытания баллонов высокого давления для СПГ проводят периодически - 1 раз в два года.

Переходники, вворачиваемые в горловину баллона, служат для подключения газопроводов, вентилей и манометра высокого давления.

Переходники ввертывают на свинцовом глёте, жидком стекле. В качестве заменителя можно использовать свинцовый малярный сурик. При полностью ввернутом в горловину баллона переходнике на его нарезанной части должно оставаться 3 ÷ 4 нитки резьбы.

Аналогичное требование относится к вентилям и манометру высокого давления.

В случае замены переходников, вентилей или манометра высокого давления резьбовые соединения необходимо проверить на герметичность при давлении 19,8 МПа (200 кгс/см2) с помощью мыльного раствора или жидкого масла.

Обязательным условием безопасной эксплуатации баллонов высокого давления является внимательный уход за ними, очистка их и газовой арматуры от пыли и грязи, своевременная окраска.

4.3.2. Газопроводы и соединительные детали

Все газопроводы от баллонов до редуктора высокого давления выполнены из стальных толстостенных трубок с наружным диаметром 10±0,15 мм и внутренним диаметром 6±0,10 мм.

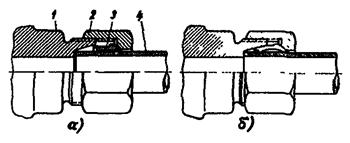

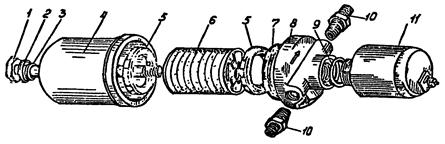

Соединение газопроводов с переходниками, вентилями и другими элементами газовой аппаратуры осуществляется с помощью беспрокладочного ниппельного соединения (рис. 4.2).

Герметичность такого соединения достигается путем врезания ниппеля 3 в трубку 4 и плотным прижатием торца трубки к присоединяемой детали 1 с помощью накидной гайки 2.

Материал изготовления ниппелей - сталь А12, которая подвергается цианированию на глубину до 0,02 мм, что повышает ее твердость. Ниппельное соединение допускает многократную разборку.

При замене ниппеля необходимо следить, чтобы новый ниппель устанавливался на расстоянии не более 1,5 - 2,0 мм от конца трубки (рис. 4.2). Ниппель должен плотно сидеть на трубке. Если после затяжки гайки ниппель не обеспечивает герметичность соединения, его следует заменить. Негодный ниппель обрезается вместе с небольшим куском трубки.

Рис. 4.2. Беспрокладочное ниппельное соединение

а - до затяжки; б - после затяжки

1 - соединяемая деталь; 2 - гайка; 3 - ниппель; 4 - трубка

Снаружи все трубопроводы высокого давления для предохранения их от коррозии окрашиваются масляной или эмалевой краской в красный цвет.

Газопроводы от редуктора высокого давления до редуктора низкого давления и далее до карбюратора-смесителя выполнены из тонкостенных стальных трубок или резиновых шлангов из газостойкой резины. Соединение этих газопроводов с газовой аппаратурой осуществляется также с помощью беспрокладочного ниппельного соединения.

4.3.3. Вентили

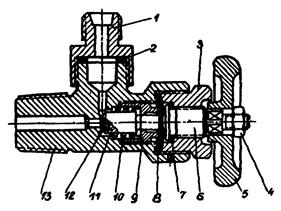

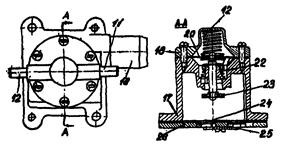

Газобаллонная установка грузовых автомобилей, работающих на СПГ, имеет четыре вентиля - наполнительный (рис. 4.3), два баллонных и магистральный (рис. 4.4). Вентили имеют в основном одинаковую конструкцию и отличаются только резьбой на боковом штуцере.

Рис. 4.3. Наполнительный вентиль

1 - гайка-колпачок; 2 - уплотнительная прокладка; 3 - упорная гайка; 4 - мембраны; 5 - прокладка; 6 - зажимная гайка; 7 - штифт; 8 - шпиндель; 9 - маховик; 10 - гайка; 11 - клапан; 12 - пружина; 13 - эбонитовая вставка; 14 - корпус

К боковому штуцеру наполнительного вентиля (рис. 4.3) с помощью накидной гайки присоединяется конец заправочного шланга от газораздаточной колонки и боковой штуцер наполнительного вентиля имеет специальную левую резьбу. При отсоединении заправочного шланга боковой штуцер наполнительного вентиля должен быть закрыт специальной предохранительной гайкой-колпачком 1 с уплотняющей прокладкой 2 (рис. 4.3).

У баллонных и магистральных вентилей (рис. 4.4) на боковой штуцер навертывается переходник 1 с уплотняющей прокладкой для присоединения газопроводов.

Наполнительный, баллонные и расходные вентили (рис. 4.3; 4.4) состоят из корпуса 13, клапана 11, пружины 10, зажимной гайки 3, пяти латунных мембран 8, упорной гайки 9, шпинделя 6 и маховика 5. Корпус вентиля имеет коническую резьбу.

При отвернутом шпинделе клапан вентиля под действием силы пружины и давлением остаточного газа в баллоне находится в открытом положении. При завертывании шпинделя пружина 10 сжимается, мембраны 8 прогибаются и клапан 11, имеющий эбонитовую вставку 12, перекрывает выход или подачу газа.

Следует иметь в виду, что эти вентили не герметичны в промежуточном положении шпинделя. Поэтому при эксплуатации вентили должны быть либо в полностью открытом, либо полностью закрытом состоянии.

Рис. 4.4. Баллонный и магистральный вентиль

1 - переходник; 2 - уплотняющая прокладка; 3 - зажимная гайка; 4 - гайка; 5 - маховик; 6 - шпиндель; 7 - прокладка; 8 - мембраны; 9 - упорная гайка; 10 - пружина; 11 - клапан; 12 - эбонитовая вставка; 13 - корпус

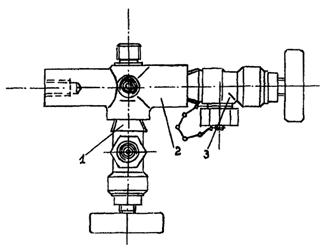

Наполнительный и магистральный вентили ввертываются в крестовину (рис. 4.5), установленную на автомобилях ЗИЛ-138А (ЗИЛ-138И) на третьем баллоне.

4.3.4. Подогреватель сжатого газа

При редуцировании сжатого природного газа происходит снижение его температуры, что при наличии в газе определенного количества влаги может привести к ее замерзанию в редукторе высокого давления. Поэтому для обеспечения нормальной работы газовой системы питания перед редуцированием сжатого природного газа необходимо производить его подогрев. Обычно подогрев СПГ осуществляется за счет тепла отработавших газов двигателя.

Рис. 4.5. Крестовина с вентилем

1 - магистральный вентиль; 2 - крестовина; 3 - наполнительный вентиль

Подогреватель состоит из нижнего и верхнего корпусов, теплообменного змеевика, по которому проходит сжатый природный газ высокого давления, и двух патрубков со штуцерами - входного и выходного - для отработавших газов двигателя. Входной патрубок подогревателя соединен гибким металлическим рукавом с приемной трубой глушителя (у двигателей ЗИЛ-138А и ЗИЛ-138И - с левой приемной трубой глушителя). Через выходной патрубок отработавшие газы выбрасываются в атмосферу. Во входном патрубке установлена поворотная заслонка, закрывая или открывая которую с помощью тяги можно регулировать степень подогрева сжатого газа в зависимости от времени года и климатических условий эксплуатации.

4.3.5. Газовый редуктор высокого давления

Назначение газового редуктора высокого давления состоит в том, чтобы поддерживать давление газа на выходе из редуктора в пределах 12,0±1,3 кгс/см2 независимо от давления газа в баллонах.

Устройство редуктора высокого давления показано на рис. 4.8.

Рис. 4.6. Редуктор высокого давления

1 - датчик манометра высокого давления; 2 - мембрана; 3 - толкатель; 4 - регулировочный винт; 5 - крышка; 6 - сигнализатор падения давления; 7 - переходник; 8 - выходной штуцер; 9 - предохранительный клапан; 10 - седло; 11 - дополнительный фильтр; 12 - редуцирующий клапан; 13 - керамический фильтр; 14 - гайка

А - камера высокого давления; Б - рабочая камера

Редуктор высокого давления состоит из корпуса, редуцирующего клапана 12, седла 10, датчика манометра высокого давления 1, сигнализатора падения давления 6, керамического фильтра и предохранительного клапана 9. Дополнительный фильтр 11 имеется в составе редуцирующего узла. Благодаря установке двух фильтров, редуктор обладает повышенной стойкостью против утечки газа.

При вращении регулирующего винта 4 по часовой стрелке усилие нажимной пружины передается через мембрану 2 и толкатель 3 на редуцирующий клапан 12, который, перемещаясь, образует зазор для прохода газа между клапаном и седлом 10. Газ высокого давления, пройдя керамический фильтр 13, поступает в камеру высокого давления А и затем, редуцируясь через зазор между клапаном и седлом, попадает в рабочую камеру Б.

Редуктор высокого давления заключен в специальный корпус и крепится на лонжероне рамы рядом с подогревателем газа. При повышении давления газа на выходе из редуктора выше 17 кгс/см2 срабатывает предохранительный клапан 3. Редуктор снабжен на выходе сигнализатором падения давления газов 6. Если при быстром открытии дроссельных заслонок карбюратора-смесителя на работающем двигателе происходит резкое снижение давления газа на выходе редуктора высокого давления, то это свидетельствует о засорении фильтра редуктора. Ремонт редуктора высокого давления может производится только в специализированной мастерской. При любой неисправности редуктора высокого давления необходимо закрыть магистральный вентиль на крестовине и выработать газ из системы питания.

Категорически запрещается производить подтягивание деталей и ремонт редуктора при наличии в нем газа.

4.3.6. Электромагнитный газовый запорный клапан с фильтром

Газ из редуктора высокого давления поступает в электромагнитный запорный клапан-фильтр (рис. 4.7).

Фильтр служит для очистки газа от смолистых веществ, ржавчины, пыли и других механических примесей и состоит из электромагнита с клапаном 11, корпуса 8, войлочного фильтрующего элемента 6, алюминиевого стакана 4, стяжного болта 1, подводящего и отводящего штуцеров 10.

Рис. 4.7. Электромагнитный газовый запорный клапан с фильтром

1 - стяжной болт; 2 - медная прокладка; 3 - кольцо; 4 - алюминиевый стакан; 5 - прокладка фильтрующего элемента; 6 - войлочный фильтрующий элемент; 7 - резиновое кольцо; 8 - корпус; 9 - прокладка; 10 - подводящий и отводящий штуцеры; 11 - электромагнит с клапаном

При выключенном зажигании клапан электромагнита находится в закрытом состоянии и не пропускает газ к редуктору низкого давления. При включении зажигания (при условии работы двигателя на газовом топливе) клапан открывается и газ через фильтрующий элемент поступает к редуктору низкого давления. Уплотнение стакана фильтра при его установке на корпус осуществляется резиновым кольцом 7 и медной прокладкой 2, установленной под головкой стяжного болта 1.

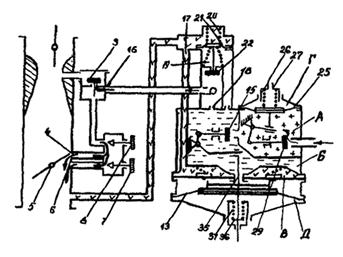

4.3.7. Газовый редуктор низкого давления

Газовый редуктор (рис. 4.8) представляет собой двухступенчатый автоматический регулятор давления диафрагменного шипа с усиливающими рычагами передачи от диафрагмы к регулирующим клапанам и выполняет следующие функции:

Рис. 4.8. Газовый редуктор низкого давления

Спецификация к рис. 4.8; 4.9 и 4.10.

А - полость первой ступени; Б - полость второй ступени; В - полость разгрузочного устройства; Г и Д - полости атмосферного давления; 1 - седло клапана первой ступени; 2 - уплотнитель клапана; 3 - клапан первой ступени; 4 - крышка первой ступени; 5 - направляющая клапана; 6 - контргайка; 7 - регулировочный винт клапана; 8 - диафрагма первой ступени; 9 - контргайка; 10 - пружина диафрагмы; 11 - регулировочная гайка (седло пружины); 12 - рычаг диафрагмы первой ступени; 13 - ось рычага; 14 - седло клапана второй ступени; 15 - уплотнитель клапана; 16 - клапан второй ступени; 17 - корпус дозирующе-экономайзерного устройства; 18 - крышка корпуса; 19 - пружина экономайзера; 20 - диафрагма экономайзера; 21 - винт крепления крышки; 22 - пружина клапана экономайзера; 23 - клапан экономайзера; 24 - шайба дозирующая экономической регулировки; 25 - шайба дозирующая мощностной регулировки; 26 - пластина для установки дозирующих шайб; 27 - прокладка пластины; 28 - рычаг второй ступени; 29 - толкатель клапана; 30 - регулировочный винт клапана; 31 - контргайка винта; 32 - ось рычага; 33 - крышка со штуцером холостого хода; 34 - винт крепления крышки; 35 - корпус редуктора; 36 - корпус разгрузочного устройства; 37 - крышка редуктора; 38 - диафрагма разгрузочная; 39 - диафрагма низкого давления второй ступени; 40 - уплотнительный диск диафрагмы; 41 - пружина разгрузочного устройства; 42 - регулировочный ниппель (седло пружины); 43 - контргайка ниппеля; 44 - стопорный винт; 45 - штифт упорной шайбы; 46 - колпачковая крышка ниппеля; 47 - пружина второй ступени; 48 - стержень диафрагмы и штока; 49 - шток диафрагмы и рычажка; 50 - упор диафрагмы; 51 - болт крепления крышки редуктора; 52 - прокладка; 53 - упорная шайба сетки; 54 - уплотнительная прокладка корпуса фильтра; 55 - фильтрующая сетка; 56 - каркас фильтра; 57 - корпус газового фильтра; 58 - пробка фильтра; 59 - датчик манометра; 60 - патрубок для выхода газа и смесителю; 61 - соединительная трубка; 62 - штуцер разгрузочного устройства; 63 - краник для слива конденсата.

1) снижает давление газа после редуктора высокого давления до давления, близкого к атмосферному;

2) обеспечивает с помощью дозирующе-экономайзерного устройства подачу необходимого количества газа на любых режимах работы двигателя;

3) прекращает подачу газа к карбюратору-смесителю при остановке двигателя.

Для обеспечения избыточного давления газа на выходе из редуктора и более надежного перекрытия газовой магистрали при неработающем двигателе в редукторе предусмотрено разгрузочное устройство диафрагменно-пружинного типа, соединенного с впускным трубопроводом двигателя.

Редуктор имеет две полости (высокого и низкого давления), каждая из которых содержит регулирующий клапан, плоскую диафрагму из прорезиненной ткани, пружину и рычаг, соединяющий диафрагму с клапаном.

Обе ступени редуктора вместе с разгрузочным и дозирующе-экономайзерным устройством объединены в одном агрегате.

Газовый редуктор снабжен входным фильтром газа 57, который установлен на линии высокого давления, фильтр имеет медную мелкую сетку 55, которая навертывается на каркас и закрепляется спиральной пружиной. Работа двигателя без сетчатого фильтра недопустима, т.к. это приводит к быстрому выходу клапанов газового редуктора из строя и вызывает большой износ двигателя.

Корпус редуктора 35 литой, изготовлен из алюминиевого сплава. В корпусе расположены клапан I ступени (высокого давления) 3 и клапан II ступени (низкого давления) 16. Клапаны плоского типа, изготовлены из латуни и имеют резиновые уплотнители. Седла клапанов 1 и 14 также латунные. В первой ступени редуктора между корпусом и крышкой 4 размещена диафрагма 8 первой ступени, которая связана с клапаном высокого давления 3 рычажной передачей 12 шарнирного типа и уравновешена пружиной 10 первой ступени редуктора. Регулировка пружины 10 производится с помощью регулировочной гайки 11, имеющей отверстие для сообщения полости диафрагмы с атмосферой.

Клапан низкого давления 16 связан с диафрагмой второй ступени 39 посредством рычага 28 и стержня 48 со штоком 49. К седлу клапан прижимается усилиями пружин 41 и 47, расположенных в крышке 37 редуктора. Регулировка пружины 47 осуществляется ниппелем 42. Регулировка пружины должна быть достаточной для герметичного перекрытия клапанов при неработающем двигателе. Регулировка клапана II ступени осуществляется с помощью винта 30, доступ к которому открывается после снятия крышки 33.

Разгрузочное устройство вакуумного типа состоит из разгрузочной диафрагмы 38 в сборе с кольцеобразным диском, корпуса 36, конической пружины 41 и полости В, в которой расположен штуцер 62 для сообщения с помощью соединительной трубки 61 с дозирующе-экономайзерным устройством.

Дозирующе-экономайзерное устройство состоит из корпуса 17, в котором расположен клапан экономайзера 23 с пружиной 22. Между корпусом 17 и крышкой 18 находится диафрагма 20 с пружиной 19. В пластине 26 установлены две дозирующие шайбы с отверстиями постоянного сечения - шайба экономической регулировки 24 и шайба мощностной регулировки 25. В корпусе дозирующе-экономайзерного устройства имеется патрубок 60 для выхода газа к карбюратору-смесителю, а в крышке экономайзера 18 расположены две трубки для соединения с впускным трубопроводом двигателя и с разгрузочным устройством редуктора с помощью трубки 61. Более подробно конструкция дозирующе-экономайзерного устройства представлена на рис. 4.9, а схема его работы на рис. 4.10.

При работе двигателя на частичных нагрузках (с неполностью открытыми дроссельными заслонками) подача газа из редуктора осуществляется через дозирующее устройство 24. При работе двигателя на максимальной мощности открывается клапан экономайзера 23 и газ дополнительно поступает к карбюратору-смесителю через калибровочное отверстие 25, что вызывает обогащение рабочей смеси и повышение мощности (направление течения газа на рис. 4.10 показано пунктирными стрелками).

Рис. 4.9. Дозирующе-экономайзерное устройство

Рис. 4.10. Схема работы дозирующе-экономайзерного устройства

На корпусе редуктора расположен датчик 59 давления газа в I ступени, дистанционно соединенный с манометром низкого давления, расположенным в кабине водителя. В нижней крышке редуктора имеется сливной краник для слива маслянистого остатка.

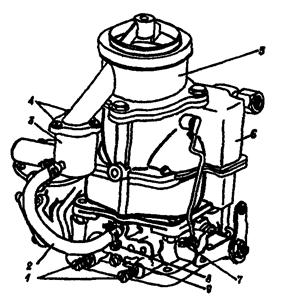

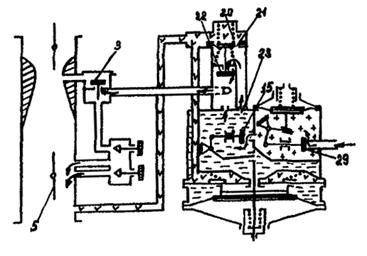

4.3.8. Карбюратор-смеситель

Карбюраторы-смесители газобаллонных автомобилей ЗИЛ-138А, ЗИЛ-138И, ГАЗ-53-27 и ГАЗ-52-27, работающих на СПГ, предназначены для приготовления горючей смеси как при работе двигателя на газе, так и при работе на бензине. Поэтому в основу конструкции этих карбюраторов взяты карбюраторы базовых моделей двигателей, которые дополнены системами питания двигателя газом при работе на холостом ходу и при работе на частичных и полной нагрузках.

Конструкция карбюратора-смесителя К-91 автомобиля ЗИЛ-138А показана на рис. 4.11, а его схема - на рис. 4.12.

Карбюратор-смеситель выполнен на базе карбюратора К-88АЕ. В нижней части карбюратора встроена система холостого хода при работе на газе и имеются два регулировочных винта 8 и 9 (рис. 4.11). Подача газа в систему холостого хода осуществляется по трубке 2 из обратного клапана 3. В верхней части карбюратора на фланце крепится переходник-смеситель 5, на который, в свою очередь, крепится воздушный фильтр двигателя.

Переходник-смеситель имеет постоянную кольцевую щель, являющуюся главной дозирующей газовой системой. Приготовление состава смеси и обеспечение требуемого расхода (в зависимости от режима работы двигателя) происходит в дозирующе-экономайзерном устройстве редуктора низкого давления. На входе в переходник-смеситель установлен обратный тарельчатый клапан 3, исключающий попадание газа в смесительные камеры карбюратора через главную дозирующую систему при работе двигателя на холостом ходу.

Рис. 4.11. Карбюратор-смеситель К-91 автомобиля ЗИЛ-138А (138И)

1 - винты качественной регулировки холостого хода при работе на бензине; 2 - трубка холостого хода; 3 - корпус обратного клапана; 4 - винты крепления корпуса обратного клапана; 5 - переходник-смеситель; 6 - карбюратор; 7 - упорный винт; 8 - винт регулировки общей подачи газа в систему холостого хода; 9 - винт регулировки минимальной частоты вращения коленчатого вала на холостом ходу

4.4. Бензиновая система питания

Бензиновая система питания газобаллонных автомобилей, работающих на СПГ, отличается от системы питания базовых автомобилей только наличием электромагнитного запорного клапана фильтра, установленного между бензонасосом и поплавковой камерой карбюратора-смесителя.

Рис. 4.12. Схема карбюратора-смесителя К-91 автомобиля ЗИЛ-138А (138И)

1 - корпус воздушной горловины; 2 - клапан подачи топлива; 3 - фильтр сетчатый; 4 - пробка фильтра; 5 - жиклер холостого хода; 6 - жиклер полной мощности; 7 - жиклер воздушный; 8 - диффузор малый; 9 - щель кольцевая; 10 - форсунка; 11 - полость воздушная; 12 - винт полый; 13 - заслонка воздушная; 14 - клапан автоматический; 15 - трубка; 16 - канал балансировки поплавковой камеры; 17 - корпус поплавковой камеры; 18 - толкатель; 19 - гайка регулировочная; 20 - пружина; 21, 23 - шток; 22 - планка; 24 - манжета; 25 - направляющая; 26 - пружина манжеты; 27 - втулка штока; 28 - толкатель промежуточный; 29 - клапан впускной шариковый; 30 - клапан экономайзера; 32 - пробка; 31 - тяга; 33 - рычаг; 34 - жиклер главный; 35, 39 - канал; 36 - прокладка; 37 - корпус смесительной камеры; 38 - заслонка дроссельная; 40 - клапан нагнетательный; 41 - прокладка; 42 - пробка; 43 - винт регулировки холостого хода; 44 - пружина; 45 - отверстие системы холостого хода; 43 - отверстие прямоугольное; 47 - ось дросселя; 48 - поплавок; 49 - пружина поплавка; 50 - канал повышенной частоты вращения холостого хода; 51 - трубка подвода газа; 52 - прокладка; 53 - винт регулировки минимальной частоты вращения холостого хода; 54 - винт регулировки переходного режима; 55 - канал минимальной частоты вращения холостого хода

Устройство бензинового клапана-фильтра и принцип его работы ясны из рис. 4.13.

Рис. 4.13. Фильтр с электромагнитным клапаном

1 - болт; 2 - пружина; 3 - элемент фильтрующий; 4 - корпус клапана; 5 - кольцо; 6 - штуцер; 7 - корпус клапана; 8 - прокладка; 9 - электромагнит с клапаном в сборе

При выключенном зажигании клапан автоматически закрыт. Он также закрыт, если переключатель вида топлива в кабине водителя стоит в положении «газ» или в нейтральном положении «0» - при выработке данного вида топлива. При положении переключатели вида топлива на позиции «бензин» и при включении зажигания клапан открывается. В корпус клапана встроен стандартный бензиновый фильтр тонкой очистки топлива с керамическим фильтрующим элементом 3 и съемным пластмассовым стаканом отстойником 4.

Электромагнитный клапан-фильтр крепится на кронштейне, на двигателе.

Карбюратор-смеситель К-91 (рис. 4.12) с падающим потоком, с балансированной поплавковой камерой. Карбюратор двухкамерный, каждая камера имеет два диффузора. Необходимый состав смеси получается вследствие пневматического торможения и применения клапана экономайзера.

Карбюратор имеет раздельную для каждой камеры систему холостого хода с питанием из главного топливного канала. Для обогащения смеси при резком открытии дроссельных заслонок в карбюраторе имеется ускорительный насос.

Для облегчения пуска холодного двигателя карбюратор имеет воздушную заслонку с автоматическим клапаном и кинематическую связь воздушной и дроссельных заслонок. Топливная камера, ускорительный насос, экономайзер и воздушная заслонка общие для обеих камер.

5. ОПИСАНИЕ И РЕЖИМЫ РАБОТЫ СИСТЕМЫ ПИТАНИЯ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ НА СЖАТОМ ПРИРОДНОМ ГАЗЕ

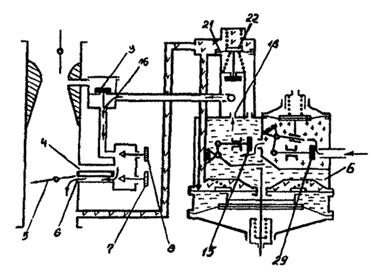

Принципиальная схема системы питания приведена на рис. 5.1. На схеме показаны все узлы газовой и бензиновой систем питания и порядок их соединения. Схематическое изображение основных узлов системы питания газом дает представление об их устройстве и позволяет описать их работу. Описание работы системы питания газом дано применительно к основным случаям, имеющим место в эксплуатации. Состояние изменяющих свое положение элементов редуктора и смесителя, соответствующее этим случаям, показано на рис. 5.2 - 5.6, номера позиций которых соответствует рис. 5.1.

5.1. Газовая система питания при неработающем двигателе

При длительной стоянке автомобиля или при его хранении в закрытом помещении с целью устранения возможных утечек газа должны быть закрыты как расходные вентили, так и магистральный вентиль. Газ из системы питания полагается вырабатывать при закрытых расходных вентилях до полной остановки двигателя. Затем во избежание утечек газа, которые могли бы иметь место при негерметичности расходных вентилей, закрывают магистральный вентиль.

Рис. 5.1. Принципиальная схема работы системы питания автомобиля на СПГ

I - воздушный фильтр; II - карбюратор-смеситель; III - газовый редуктор низкого давления; IV - дозирующее экономайзерное устройство; V - входной фильтр редуктора низкого давления; VI - электромагнитный клапан-фильтр (газовый); VII - манометры давления, выведенные на панель приборов; VIII - редуктор высокого давления; IX - подогреватель газа; X - магистральный вентиль; XI - наполнительный вентиль; XII - баллонные вентили; XIII - секции баллонов высокого давления; XIV - бензобак; XV - бензонасос; XVI - электромагнитный клапан-фильтр (бензиновый). А - полость высокого давления редуктора; Б - полость низкого давления редуктора; В - вакуумная полость разгрузочного устройства; Г - полость первой ступени редуктора, постоянно сообщающаяся с атмосферой; Д - полость II ступени редуктора, постоянно сообщающаяся с атмосферой; Е - вакуумная полость дозирующего экономайзерного устройства.

1 - трубка подвода газа к смесителю; 2 - переходник-смеситель; 3 - обратный клапан; 4 - отверстие подачи газа при работе двигателя на холостом ходу на переходных режимах; 5 - дроссельная заслонка; 6 - отверстие подачи газа при минимальной частоте вращения холостого хода; 7 - винт регулировки минимальной частоты вращения холостого хода (х. х.); 8 - винт регулировки подачи газа в систему х. х. на переходных режимах; 9 - вакуумная трубка; 10 - переходник-смеситель; 11 - корпус редуктора низкого давления; 12 - дозирующе-экономайзерное устройство; 13 - диафрагма II ступени; 14 - рычаг клапана II ступени; 15 - клапан II ступени; 16 - газопровод низкого давления; 17 - вакуумная трубка разгрузочного устройства; 18 - дозирующая шайба экономической регулировки; 19 - пружина клапана дозирующего экономайзерного устройства; 20 - пружина диафрагмы; 21 - диафрагма дозирующего экономайзерного устройства; 22 - клапан дозирующего экономайзерного устройства; 23 - дозирующая шайба мощностной регулировки; 24 - седло клапана II ступени; 25 - диафрагма I ступени; 26 - пружина диафрагмы I ступени; 27 - ниппель регулировки давления газа в I ступени; 28 - рычаг клапана I ступени; 29 - клапан I ступени; 30 - датчик давления газа в I ступени; 31 - седло клапана I ступени; 32 - пружина разгрузочного устройства; 33 - упорное кольцо диафрагмы II ступени; 34 - диафрагма разгрузочного устройства; 35 - шток диафрагмы II ступени; 36 - ниппель регулировки давления газа во II ступени; 37 - пружина диафрагмы II ступени; 38 - газопровод среднего давления; 39 - предохранительный клапан; 40 - датчик манометра высокого давления; 41 - винт регулирующий; 42 - мембрана; 43 - клапан редуцирующий; 44 - входной фильтр редуктора высокого давления; 45 - ручка управления заслонкой подогревателя; 43 - заслонка подогревателя; 47 - газовый канал подогревателя; 48 - внутренняя полость подогревателя для отработавших газов; 49 - газопровод высокого давления; 50 - топливопроводы бензиновой системы.

Рис. 5.2. Двигатель не работает. Магистральный вентиль закрыт

Таким образом, в этом случае газ во всех агрегатах и магистралях системы питания за расходными (по ходу газа) вентилями отсутствует, а во всей системе устанавливается атмосферное давление. При этом стрелка манометра, показывающего давление газа соответственно в I ступени редуктора, находится на нулевом делении.

Положение основных элементов газового редуктора низкого давления, соответствующее этому случаю, показано на рис. 5.2.

Во всех агрегатах и магистралях системы питания газ отсутствует, а давление равно атмосферному. В полостях редуктора Б (низкого давления) и А (высокого давления) также устанавливается атмосферное давление. При неработающем двигателе давление в вакуумной полости Е дозирующего экономайзерного устройства и в вакуумной полости 3 разгрузочного устройства, связанных с впускным трубопроводом, равно атмосферному. Полости Г и Д первой и второй ступеней редуктора постоянно сообщаются с атмосферой. В этих условиях положение клапанов 29 и 15 редуктора и клапана 22 дозирующего экономайзерного устройства определяется только усилиями соответствующих пружин, действующих на эти клапаны, т.к. все диафрагмы редуктора и дозирующего экономайзерного устройства разгружены от действия рабочих давлений или разрежений. Клапан 29 первой ступени редуктора будет полностью открыт под воздействием усилия от пружины 26, до предела отжимающей диафрагму вниз. Клапан 15 второй ступени редуктора, связанный через рычаг 14 и 35 с диафрагмой 13, закрыт под действием пружин 32 и 37. Обе эти пружины до предела отжимают вниз диафрагму 13 и связанный с ней шток 35. Пружина 32 воздействует на диафрагму 13 через диафрагму 32 разгрузочного устройства и упорное кольцо 33 диафрагмы второй ступени. Пружина 37 воздействует на шток 35 диафрагмы второй ступени через упорную шайбу, закрепленную на штоке.

При открытии магистрального вентиля газ по газопроводам через подогреватель и редуктор высокого давления поступает к магистральному клапану-фильтру.

При включении зажигания и установке тумблера переключателя вида топлива в позицию «газ» сжатый газ через магистральный фильтр поступает к редуктору низкого давления. Это положение показано на рис. 5.3.

Рис. 5.3. Двигатель не работает, расходный и магистральный вентили открыты

Через открытый клапан 29 газ проходит в полость А I ступени, где при этом создается избыточное давление. Полость Г редуктора соединена с атмосферой, поэтому под действием избыточного давления в полости А на диафрагме 25 I ступени создается перепад давлений и возникает усилие, стремящееся отжать диафрагму вниз и закрыть связанный с ней через рычажную передачу клапан 29 I ступени. При увеличении избыточного давления в полости А до определенного значения диафрагма 25 начинает перемещаться вниз, преодолевая усилие сжимающейся пружины 26 и закрывает клапан 29, прижимая его к седлу 31. При снижении давления в полости А до некоторой величины усилие от давления газа на диафрагму 25 становится недостаточным для удержания клапана 29 в закрытом положении, и клапан открывается пол действием суммарного усилия от пружины 26 и от давления газа из входной газовой магистрали 38 и на клапан 29. При этом в полость А поступает дополнительное количество газа из магистрали 38 и давление газа в полости А возрастает до такого значения, при котором на мембране 25 возникает усилие, достаточное для того, чтобы закрыть клапан 29.

Таким образом, в полости А высокого давления I ступени редуктора устанавливается постоянное избыточное давление, величина которого поддерживается на постоянном уровне автоматически. Это давление имеет такое значение, при котором под его действие происходит закрытие клапана 29. Величина давления в I ступени редуктора может быть отрегулирована с помощью регулировочного ниппеля 27, изменяющего усилие пружины 26. Для унифицированных газовых редукторов газобаллонных автомобилей ЗИЛ-138А, ЗИЛ-138И, ГАЗ-53-27 и ГАЗ-52-27 давление в I ступени должна быть равно 2,5 - 3,0 кгс/см2.

5.2. Пуск двигателя на газе

Перед пуском двигателя на газе необходимо:

1) убедиться, что переключатель вида топлива установлен в положение «газ»;

2) проверить по манометру высокого давления наличие газа в баллонах;

3) открыть расходные вентили па баллонах (до упора);

4) медленно открыть магистральный расходный вентиль на крестовине (до упора);

5) убедиться, что лампочка на манометре высокого давления не горит, что свидетельствует о наличия давления 12,0±1,3 после редуктора высокого давления;

6) установить рычаг коробки переключения передач в нейтральное положение;

7) включить зажигание;

8) по манометру низкого давления убедиться, что электромагнитный клапан открылся и газ поступил в I ступень редуктора низкого давления;

9) включить стартер.

Не допускать, чтобы время прокручивания коленвала стартером было более 5 сек. Как только двигатель начнет работать, медленно прикрывая дроссельные заслонки, довести частоту вращения коленвала двигателя до 800 ÷ 1000 мин-1.

Иногда, особенно после длительной стоянки автомобиля, при медленном открывании дроссельных заслонок наблюдаются «провалы» в работе двигателя. В этом случае рекомендуется производить более резкое открывание дроссельных заслонок.