МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО

СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

ГОСТ (ИСО 5167-4:2003) |

Государственная система обеспечения

единства измерений

ИЗМЕРЕНИЕ РАСХОДА И

КОЛИЧЕСТВА

ЖИДКОСТЕЙ И ГАЗОВ С ПОМОЩЬЮ

СТАНДАРТНЫХ СУЖАЮЩИХ УСТРОЙСТВ

Часть 4

Трубы Вентури

Технические требования

ISO 5167-4:2003

Measurement of fluid flow by means of pressure

differential

devices inserted in circular cross-section conduits running full -

Part 4: Venturi tubes

(MOD)

Москва

Стандартинформ

2007

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1. ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Отраслевой метрологический центр «Газметрология» (ООО «ОМЦ Газметрология»), Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт расходометрии» (ФГУП ВНИИР), государственным предприятием «Всеукраинский государственный научно-производственный центр стандартизации, метрологии, сертификации и защиты прав потребителей» Госпотребстандарта Украины (Укрметртестстандарт), Национальным университетом «Львовская политехника»

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 28 от 9 декабря 2005 г.)

За принятие проголосовали:

|

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

|

Армения |

AM |

Министерство торговли и экономического развития Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Национальный институт стандартов и метрологии Кыргызской Республики |

|

Молдова |

MD |

Молдова-стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

TM |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

UZ |

Агентство «Узстандарт» |

|

Украина |

UA |

Госпотребстандарт Украины |

|

Азербайджан |

AZ |

Азстандарт |

4. Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 5167-4: 2003 «Измерение расхода среды с помощью устройств переменного перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 4. Трубы Вентури» (ISO 5167-4:2003 «Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 4: Venturi tubes») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6)

5. Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2006 г. № 237-ст межгосударственный стандарт ГОСТ 8.586.4-2005 (ИСО 5167-4:2003) «Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью сужающих устройств. Часть 4. Трубы Вентури. Технические требования» введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 января 2007 г.

6. ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Введение

Комплекс межгосударственных стандартов ГОСТ 8.586.1-2005 - ГОСТ 8.586.5-2005 под общим наименованием «Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств» (далее - комплекс стандартов) состоит из следующих частей:

- Часть 1. Принцип метода измерений и общие требования;

- Часть 2. Диафрагмы. Технические требования;

- Часть 3. Сопла и сопла Вентури. Технические требования;

- Часть 4. Трубы Вентури. Технические требования;

- Часть 5. Методика выполнения измерений.

Комплекс стандартов распространяется на измерение расхода и количества жидкостей и газов методом переменного перепада давления при применении следующих типов сужающих устройств: диафрагмы, сопла ИСА 1932, эллипсного сопла1), сопла Вентури и трубы Вентури.

1) В международном стандарте [3] эллипсные сопла названы соплами большого радиуса.

Комплекс стандартов устанавливает требования к геометрическим размерам и условиям применения сужающих устройств, используемых в трубопроводах круглого сечения, полностью заполненных однофазной (жидкой или газообразной) средой, скорость течения которой менее скорости звука в этой среде.

Части 1 - 4 являются модифицированными по отношению к международным стандартам [1] - [4].

В первой части представлены термины и определения, условные обозначения, принцип метода измерений, установлены общие требования к условиям измерений при применении всех типов сужающих устройств.

Вторая, третья и четвертая части устанавливают технические требования к конкретным типам сужающих устройств: вторая часть - к диафрагмам, третья - к соплам ИСА 1932, эллипсным соплам и соплам Вентури, четвертая - к трубам Вентури.

В пятой части представлена методика выполнения измерений с помощью указанных выше типов сужающих устройств.

Настоящий стандарт от международного стандарта [4] отличается следующим:

- увеличен диапазон чисел Рейнольдса, при которых допускается применение труб Вентури;

- приведены требования к определению необходимой длины прямолинейных участков измерительных трубопроводов для широкого ряда местных сопротивлений;

- включено дополнительное приложение А «Классификация видов местных сопротивлений».

Увеличение диапазона чисел Рейнольдса, допускаемых при использовании труб Вентури, позволяет расширить область их применения.

Расширение списка видов местных сопротивлений и включение в настоящий стандарт приложения А позволяет расширить возможности монтажа труб Вентури и исключить ошибки при определении необходимых длин прямолинейных участков измерительных трубопроводов.

Введенные дополнительные требования выделены в настоящем стандарте путем заключения в рамки из тонких линий.

Наименования видов местных сопротивлений, дополнительно включенных в настоящий стандарт, выделены курсивом.

ГОСТ 8.586.4-2005

(ИСО 5167-4:2003)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Государственная система обеспечения единства измерений ИЗМЕРЕНИЕ РАСХОДА

И КОЛИЧЕСТВА ЖИДКОСТЕЙ И ГАЗОВ Часть 4 Трубы Вентури. Технические требования State system

for ensuring the uniformity of measurements. Measurements of liquids and

gases flow rate and quantity |

Дата введения - 2007-01-01

1. Область применения

Настоящий стандарт устанавливает требования к геометрическим характеристикам и условиям применения труб Вентури, устанавливаемых в трубопроводах круглого сечения с целью определения расхода и количества жидкостей и газов.

Стандарт применяют совместно с требованиями ГОСТ 8.586.1.

Стандарт распространяется на три разновидности труб Вентури, отличающихся способом изготовления входной конической части:

- трубы Вентури с литой (без обработки) входной конической частью;

- трубы Вентури с обработанной входной конической частью;

- трубы Вентури со сварной входной конической частью из листовой стали.

Каждую из этих разновидностей труб Вентури можно применять только в точно установленных пределах диаметров трубы, их шероховатости, относительного диаметра отверстия и числа Рейнольдса.

Настоящий стандарт не распространяется на трубы Вентури, установленные в трубопроводах внутренним диаметром менее 0,05 м или более 1,2 м и при значениях числа Рейнольдса менее 2 · 104.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8.586.1-2005 (ИСО 5167-1:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования (ИСО 5167-1:2003 «Измерение расхода среды с помощью устройств переменного перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 1. Общие принципы и требования», MOD)

ГОСТ 8.586.5-2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

ГОСТ 17378-2001 (ИСО 3419:1981) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Переходы. Конструкция (ИСО 3419:1981 «Фитинги из легированной и нелегированной стали, привариваемые встык», MOD)

ГОСТ 24856-81 (ИСО 6552:1980) Арматура трубопроводная промышленная. Термины и определения (ИСО 6552:1980 «Конденсатоотводчики автоматические. Определенгие технических терминов», MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины, определения, обозначения и сокращения

В настоящем стандарте применены термины, определения, обозначения и сокращения в соответствии с ГОСТ 8.586.1.

4. Принципы метода измерения и расчета

4.1. Принцип метода измерения

4.1.1. Метод измерения расхода среды, протекающей в ИТ, основан на создании с помощью трубы Вентури местного сужения потока, часть потенциальной энергии которого переходит в кинетическую энергию. Средняя скорость потока в месте его сужения повышается, а статическое давление становится менее статического давления до трубы Вентури. Разность давления (перепад давления) тем больше, чем больше расход среды, и, следовательно, она может служить мерой расхода.

4.1.2. Массовый расход среды в общем случае рассчитывают по формуле

qm = (p · d2 / 4) · E · C · e · (2 · ρ · Dp)0,5. (4.1)

|

Вывод формулы (4.1) приведен в ГОСТ 8.586.1 (приложение А). 4.1.3. Связь массового расхода среды, объемного расхода среды при рабочих условиях и объемного расхода среды, приведенного к стандартным условиям, устанавливает следующая формула:

|

4.2. Расчет расхода среды

Массовый расход среды рассчитывают по формуле (4.1) после определения параметров, которые либо измеряют непосредственно, либо вычисляют по результатам измерений других параметров.

Коэффициент истечения труб Вентури зависит от числа Re, которое само зависит от расхода среды, поэтому уравнение для расчета расхода является неявным. В этом случае значение расхода может быть получено методом итераций. Порядок проведения итераций приведен в ГОСТ 8.586.1 (приложение В) и ГОСТ 8.586.5 (раздел 8).

Формулы для определения объемного расхода среды при рабочих условиях измерений и объемного расхода среды, приведенного к стандартным условиям, приведены в ГОСТ 8.586.5 (раздел 5).

5. Трубы Вентури

5.1. Границы применения

5.1.1. Общие положения

Применение труб Вентури зависит от их разновидности, обусловленной способом изготовления их входной конической части и профиля пересечения входного конуса и горловины. Способы изготовления труб Вентури и границы их применения приведены в 5.1.2 - 5.1.4.

5.1.2. Трубы Вентури с литой (без обработки) входной конической частью

Трубу Вентури изготовляют литьем в песочную форму или другими способами, которые не предусматривают обработку входной конической части трубы Вентури. Горловину трубы Вентури обрабатывают, а места перехода между коническими и цилиндрическими элементами закругляют.

Данную разновидность трубы Вентури применяют при следующих условиях:

0,10 м £ D £ 0,80 м;

0,30 £ b £ 0,75;

|

Re ³ 4 · 104. |

5.1.3. Трубы Вентури с обработанной входной конической частью

Трубу Вентури изготовляют литьем. Входную коническую часть, горловину и входную цилиндрическую часть обрабатывают. Переходы между коническими и цилиндрическими элементами могут быть выполнены с закруглениями или без них.

Данную разновидность трубы Вентури применяют при следующих условиях:

0,05 м £ D £ 0,25 м;

0,40 £ b £ 0,75;

|

4 · 104 · b £ Re £ 108 · b. |

5.1.4. Трубы Вентури со сварной входной конической частью из листовой стали

Трубу Вентури обычно изготовляют сваркой. Для больших диаметров ИТ труба Вентури может не иметь механической обработки, если выполнены требования 5.2.4. У труб Вентури, предназначенных для применения в ИТ малого диаметра, обрабатывают горловину.

Данную разновидность трубы Вентури применяют при следующих условиях:

0,20 м £ D £ 1,20 м;

0,40 £ b £ 0,70;

|

Re ³ 4 · 104. |

5.2. Профиль труб Вентури

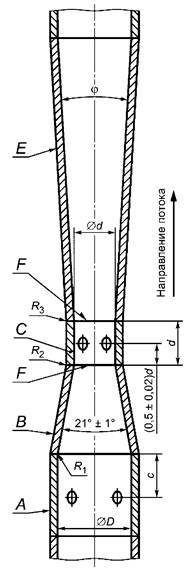

5.2.1. На рисунке 1 приведен разрез трубы Вентури в плоскости, проходящей через ее ось. Обозначения элементов и геометрических параметров трубы Вентури, приведенные на рисунке 1, применяют в настоящем разделе.

Труба Вентури состоит из входного цилиндрического участка A, сужающейся конической части B, цилиндрической горловины C и диффузора E. Внутренняя поверхность трубы Вентури является цилиндрической и концентрической к оси ИТ. Соосность сужающейся конической части B и цилиндрической горловины C проверяют визуально.

5.2.2. Минимальная длина входного цилиндрического участка A, измеренная от места его соединения с ИТ до плоскости пересечения внутренних поверхностей A и B, должна соответствовать требованиям 5.2.8, 5.2.9 и 5.2.10.

Диаметр D определяют измерениями внутренних диаметров входного цилиндрического участка A в плоскости отверстий для отбора давления. Минимальное число измерений должно быть равно числу отверстий для отборов давления (но не менее четырех). Измерения проводят вблизи отверстий для отбора давления, а также между ними в диаметральных плоскостях, расположенных приблизительно под одинаковыми углами друг к другу. Среднее значение результатов измерений принимают за значение D. При этом относительная неопределенность результата измерения, вносимая измерительным инструментом, не должна превышать 0,1 %.

Диаметр входного цилиндрического участка A также должен быть измерен в плоскостях, размещенных в его начале и конце. Ни одно из значений диаметров, измеренных по длине входного цилиндрического участка, не должно отличаться более чем на 0,4 % среднего значения.

5.2.3. Сужающаяся коническая часть B для всех разновидностей труб Вентури должна иметь угол конуса 21° ± 1° (см. рисунок 1). Эта часть ограничена на входе плоскостью, проходящей через пересечение поверхностей B и A (или их продолжением), и на выходе - плоскостью пересечения поверхностей B и C (или их продолжением).

E

- диффузор; C - горловина; B - сужающаяся коническая часть; A - входной цилиндрический

участок;

F - плоскости соединения элементов

трубы Вентури; c - см. 5.4.7

Рисунок 1 - Геометрический профиль трубы Вентури

Общая длина сужающейся конической части B, измеренная параллельно оси трубы Вентури, приблизительно равна 2,7 · (D - d).

Место перехода сужающейся конической части B во входной цилиндрический участок A имеет радиус R1 значение которого зависит от разновидности трубы Вентури.

Профиль сужающейся конической части B и места его перехода во входной цилиндрический участок и горловину проверяют шаблоном. Отклонение профиля сужающейся конической части от профиля шаблона в любом месте не должно превышать 0,004D.

За внутреннюю поверхность сужающейся конической части принимают поверхность вращения, для которой два диаметра, измеренные в одной плоскости, перпендикулярной к оси вращения, отличаются от среднего значения диаметра не более чем на ± 0,4 %.

5.2.4. Горловина C должна быть цилиндрической. На входе горловина ограничена плоскостью, проходящей через пересечение части B с горловиной C (или их продолжениями), на выходе - плоскостью пересечения горловины C с поверхностью диффузора E (или их продолжениями). Длина горловины C, т.е. расстояние между указанными плоскостями, должна быть равна (1 ± 0,03)d независимо от разновидности трубы Вентури.

В месте соединения горловины C с сужающейся конической частью B имеется закругление с радиусом R2, а в месте сопряжения горловины и диффузора - закругление с радиусом R3. Величины R2 и R3 зависят от разновидности трубы Вентури.

Значение диаметра горловины d рассчитывают по ГОСТ 8.586.1 [формула (5.4)]. За значение диаметра d20 принимают среднее значение результатов измерений внутреннего диаметра горловины в плоскости отверстий для отбора давления. Минимальное число измерений должно быть равно числу отверстий для отборов давления (но не менее четырех). Измерения проводят вблизи отверстий для отбора давления, а также между ними в диаметральных плоскостях, расположенных под приблизительно равными углами друг к другу. При этом относительная неопределенность результата измерений диаметра, обусловленная измерительным инструментом, не должна превышать 0,02 %.

Диаметры горловины должны также быть измерены в плоскостях, размещенных в ее начале и конце. Ни одно из значений диаметров, измеренных по длине горловины, не должно отличаться от среднего значения более чем на ± 0,1 %.

Горловина трубы Вентури должна быть обработана на станке или иметь по всей длине гладкую поверхность, чистота обработки которой должна соответствовать требованиям 5.2.7.

Кривые с радиусом R2 и R3, сопрягающие горловину с диффузором и входной конической частью, должны являться образующими поверхностями вращения, как указано в 5.2.3. Это требование считают выполненным, если значения двух диаметров, измеренные в одной плоскости, перпендикулярной к оси вращения, отличаются от значения среднего диаметра не более чем на ± 0,1 %.

Значения радиусов R2 и R3 должны быть проверены шаблоном.

Для каждого радиуса, приблизительно в средней части профиля шаблона, определяют его максимальное отклонение от профиля трубы Вентури. Значение максимального отклонения не должно превышать 0,02d.

5.2.5. Диффузор Е должен иметь угол φ (см. рисунок 1) в пределах от 7° до 15°. Рекомендуется выбирать угол не более 8°.

Наименьший диаметр диффузора должен быть не менее диаметра горловины.

5.2.6. Труба Вентури называется «укороченной», если выходной диаметр диффузора менее диаметра D. Диффузор может быть укорочен на 35 % его длины.

5.2.7. Чистота обработки горловины и поверхностей сопряжения должна удовлетворять условию: Ra < 10d. Внутренняя поверхность диффузора не требует механической обработки, но должна быть чистой и гладкой. Чистота обработки других частей трубы Вентури зависит от ее разновидности.

5.2.8. Профиль трубы Вентури с литой (без обработки) входной конической частью имеет следующие характеристики:

- внутренняя поверхность входной конической части должна быть без раковин, трещин, выбоин, неровностей и загрязнений, Ra £ 10-4D;

- минимальная длина входного цилиндрического участка A должна быть равна меньшему из двух значений - D или 0,25D + 250 мм (см. 5.2.2);

- внутренняя поверхность входного цилиндра A может быть не обработана, если ее качество такое же, как качество поверхности входной конической части B;

- R1 = 1,375 · D ± 0,275 · D;

- R2 = 3,625 · d ± 0,125 · d;

- длина цилиндрической части горловины должна быть не менее d/3;

- длина цилиндрической части горловины, находящейся между концом радиуса R2 и плоскостью, проходящей через оси отверстия для отбора давления, также как и длина цилиндрической части между плоскостью, проходящей через оси отверстий для отбора давления, и началом радиуса R3 должна быть не менее d/6 (для длины горловины также см. 5.2.4);

- радиус R3 должен быть от 5d и до 15d, оптимальное значение равно 10d (если выбрано не оптимальное значение, то рекомендуется при малых углах j устанавливать значение радиуса R3 более 10d).

5.2.9. Профиль трубы Вентури с обработанной входной конической частью имеет следующие характеристики:

- минимальная длина входного цилиндрического участка должна быть равна D;

- R1 должен быть менее 0,25D и предпочтительно равен нулю;

- R2 должен быть менее 0,25d и предпочтительно равен нулю;

- длина цилиндрической части горловины, находящейся между концом радиуса R2 и плоскостью, проходящей через оси отверстия для отбора давления, должна быть не менее 0,25d;

- радиус R3 должен быть менее 0,25d и предпочтительно равен нулю.

Поверхность входного цилиндрического и сужающегося конического участков обрабатывают так же, как и поверхность горловины (см. 5.2.7).

5.2.10. Профиль трубы Вентури со сварной входной конической частью из листовой стали имеет следующие характеристики:

- минимальная длина входного цилиндрического участка A должна быть равна D;

- между цилиндрическим участком A и входным конусом B не должно быть переходных кривых, кроме образуемых за счет сварки;

- между входным конусом B и горловиной C не должно быть переходных кривых, кроме образуемых за счет сварки;

- между горловиной C и диффузором E не должно быть переходных кривых;

- внутренняя поверхность участков A и B должна быть чистой, без отложений и наплывов сварки, допускается цинкование этой поверхности, Ra ³ 5 · 10-4D;

- внутренние сварные швы должны быть заподлицо с прилегающими поверхностями и не должны находиться вблизи отверстий для отбора давления.

5.3. Материал и изготовление

5.3.1. Труба Вентури может быть изготовлена из любого материала, соответствующего требованиям ГОСТ 8.586.1 (подпункт 6.1.2), и любым способом при условии, что она будет соответствовать техническим требованиям 5.2.

5.3.2. Рекомендуется входную коническую часть B и горловину C изготовлять как одно целое. Горловину C и часть B трубы Вентури с обработанной входной конической частью рекомендуется изготовлять из одной заготовки. При изготовлении этих деталей из двух отдельных частей их собирают до окончательной обработки внутренней поверхности.

5.3.3. Обращают особое внимание на центрирование диффузора E относительно горловины. Уступ в месте соединения диффузора и горловины не допускается. Отсутствие уступа устанавливают пальпированием поверхностей после сборки горловины и диффузора до установки трубы Вентури.

5.4. Отбор давления

5.4.1. Отбор давления до трубы Вентури и в горловине проводят через отдельные отверстия, соединенные по схеме, приведенной в ГОСТ 8.586.1 (рисунок 1), или с помощью кольцевой камеры усреднения, или пьезометрического кольца. Использование для отбора давления сплошных кольцевых щелей или равномерно распределенных по горловине пазов не допускается.

5.4.2. Если d не менее 33,3 мм, то диаметр отверстий для отбора давления должен быть от 4 до 10 мм. При этом диаметр отверстий для отбора давления до трубы Вентури должен быть не более 0,1D, а в горловине трубы Вентури - не более 0,13d. Если d - менее 33,3 мм, то диаметр отверстий для отбора давления в горловине должен быть в пределах от 0,1d до 0,13d, а диаметр отверстий до трубы Вентури - от 0,1d до 0,1D.

При выборе значения диаметра отверстий дополнительно учитывают необходимость исключения случайного их засорения.

5.4.3. До трубы Вентури и в ее горловине должно быть не менее чем по четыре отверстия для отбора давления. Оси отверстий должны образовывать между собой равные углы и должны быть расположены в плоскости, перпендикулярной к оси трубы Вентури.

5.4.4. В месте выхода во внутреннюю полость трубы Вентури отверстие должно быть круглым. Кромки отверстия должны быть заподлицо с внутренней поверхностью трубы Вентури. Для ликвидации заусенцев на кромке отверстия допускается ее притупление радиусом не более одной десятой диаметра отверстия.

Не допускаются какие-либо неровности на поверхности отверстия и внутренней поверхности трубы Вентури вблизи отверстий.

5.4.5. Отверстие для отбора давления должно быть цилиндрическим на глубине не менее 2,5 внутренних диаметров этого отверстия.

5.4.6. Соответствие отверстий требованиям, приведенным в 5.4.4, может быть установлено визуально.

5.4.7. Расстояния, указанные на рисунке 1, до места размещения отверстий для отбора давления измеряют по прямой линии, параллельной оси трубы Вентури, между осью отверстий для отбора давления и плоскостью, определенной ниже.

Для трубы Вентури с литой (без обработки) входной конической частью расстояние между осью отверстия для отбора давления, расположенного до трубы Вентури, и плоскостью пересечения поверхностей A и B (или их продолжениями) должно быть равно:

(0,5 ± 0,25)D - для 0,1 м £ D £ 0,15 м;

![]() - для 0,15 м

< D £ 0,8 м.

- для 0,15 м

< D £ 0,8 м.

Для труб Вентури с обработанной входной конической частью или со сварной входной конической частью из листовой стали расстояние между осью отверстия для отбора давления, расположенного до трубы Вентури, и плоскостью пересечения поверхностей A и B (или их продолжениями) должно быть равно (0,5 ± 0,05)D.

Для всех разновидностей труб Вентури расстояние между плоскостью пересечения поверхностей B и горловины E (или их продолжениями) и осью отверстий для отбора давления, расположенных в горловине, должно быть равно (0,5 ± 0,02)d.

5.4.8. Площадь свободного сечения кольцевой камеры усреднения или пьезометрического кольца должна быть не менее половины общей площади отверстий отбора.

Рекомендуется применять кольцевые камеры или пьезометрические кольца, площадь которых в два раза больше указанной, если труба Вентури установлена после МС, создающих асимметричную деформацию эпюры скоростей потока.

5.5. Коэффициент истечения

5.5.1. Ограничения по применению

Независимо от разновидности трубы Вентури необходимо избегать одновременного сочетания крайних допускаемых значений D, b и Re.

Вне пределов, определенных в 5.1.2, 5.1.3 и 5.1.4 для D, b и Re, трубу Вентури можно применять только после определения ее коэффициента истечения в условиях, соответствующих условиям ее эксплуатации.

При применении трубы Вентури для измерения расхода газа высокого давления (b ³ 1 МПа) рекомендуется ее градуировка при рабочем давлении и числах Re, соответствующих условиям эксплуатации.

Трубы Вентури применяют на ИТ, для которых допускают широкий диапазон значений Ra / D, без введения поправочного коэффициента, учитывающего шероховатость внутренней поверхности ИТ (см. 6.4.2).

5.5.2. Коэффициент истечения трубы Вентури с литой (без обработки) входной конической частью

Коэффициент истечения трубы Вентури с литой (без обработки) входной конической частью рассчитывают по формулам:

|

С = 0,991 - 0,0014 · 106 / Re при 4 · 104 £ Re < 2 · 105; (5.1) С = 0,984 при Re ³ 2 · 105. (5.2) |

5.5.3. Коэффициент истечения трубы Вентури с обработанной входной конической частью

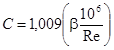

Коэффициент истечения труб Вентури с обработанной входной конической частью рассчитывают по формулам:

|

C = 0,9950 при 5 · 105 · b £ Re £ 106 · b; (5.4) C = 1,000 при 106 · b < Re £ 2 · 106 · b; (5.5) C = 1,010 при 2 · 106 · b < Re £ 108 · b; (5.6) |

5.5.4. Коэффициент истечения труб Вентури со сварной входной конической частью из листовой стали

Коэффициент истечения труб Вентури со сварной входной конической частью из листовой стали рассчитывают по формулам:

|

С = 0,992 - 0,0013 · 106 / Re при 4 · 104 £ Re < 2 · 105; (5.7) С = 0,985 при Re ³ 2 · 105. (5.8) |

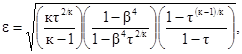

5.6. Коэффициент расширения

Коэффициент расширения для всех разновидностей труб Вентури рассчитывают по формуле

(5.9)

(5.9)

где t = 1 - Dp / p.

Формулу применяют только при соблюдении условия: Dp / p £ 0,25.

5.7. Неопределенность коэффициента истечения

5.7.1. Неопределенность коэффициента истечения трубы Вентури с литой (без обработки) входной конической частью рассчитывают по формулам:

|

|

5.7.2. Неопределенность коэффициента истечения трубы Вентури с обработанной входной конической частью рассчитывают по формулам:

|

|

5.7.3. Неопределенность коэффициента истечения труб Вентури со сварной входной конической частью из листовой стали рассчитывают по формулам:

|

|

5.8. Неопределенность коэффициента расширения

Неопределенность коэффициента расширения всех разновидностей труб Вентури при условии, что неопределенности b, Dp / p и к равны нулю, рассчитывают по формуле

![]()

5.9. Потери давления

|

Потери давления на трубе Вентури могут быть рассчитаны по формуле где коэффициент гидравлического сопротивления рассчитывают по формуле ξ = 1,01 · A · K1 · ξ1. Значения коэффициентов A, K и ξ1 приведены в таблицах 1 и 2. |

Таблица 1 - Значения коэффициента A и коэффициента ξ1 при Re / b ³ 2 · 105

|

j° |

5° |

7° |

10° |

12,5° |

15° |

|

A |

1,080 |

1,095 |

1,1320 |

1,165 |

1,145 |

|

ξ1 |

0,10 |

0,10 |

0,11 |

0,13 |

0,16 |

Таблица 2 - Значения коэффициента K1

|

Значения К1 при φ |

|||||

|

5° |

7° |

10° |

12,5° |

15° |

|

|

0,80 |

0,59 |

0,55 |

0,48 |

0,40 |

0,33 |

|

0,67 |

0,81 |

0,81 |

0,78 |

0,77 |

0,66 |

|

0,57 |

0,90 |

0,89 |

0,85 |

0,81 |

0,77 |

|

£ 0,50 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

При проведении расчетов для Re / b < 2 · 105 значение коэффициента ξ1 может быть вычислено в соответствии с [5]. |

Можно принять, что относительная потеря давления в общем случае составляет от 5 % до 20 %.

6. Требования к установке

6.1. Общие положения

Общие требования к установке СУ, приведенные в ГОСТ 8.586.1 (раздел 7), следует применять совместно с дополнительными специальными требованиями настоящего раздела к установке труб Вентури.

Необходимую минимальную длину прямолинейных участков ИТ определяют в зависимости от вида МС, их размещения на ИТ и относительного диаметра отверстия трубы Вентури. Классификация видов МС приведена в приложении А.

|

Примечание - Установка термометра в соответствии с требованиями ГОСТ 8.586.5 (подраздел 6.3) не изменяет требуемых прямолинейных участков ИТ для других МС, т.е. первичный преобразователь температуры, термометр или их гильзу (при ее наличии) не рассматривают как МС. |

Если не используют струевыпрямитель или УПП, то минимальную длину прямолинейных участков ИТ устанавливают на основе требований, приведенных в 6.2.

В случае применения струевыпрямителя или УПП минимальную допускаемую длину прямолинейных участков ИТ устанавливают на основе результатов их испытаний на соответствие требованиям ГОСТ 8.586.1 (приложение Ж).

Применять струевыпрямитель или УПП не рекомендуется, если необходимая длина прямолинейных участков ИТ может быть обеспечена без их установки.

6.2. Минимальная длина прямолинейных участков измерительных трубопроводов

6.2.1. Необходимая минимальная длина прямолинейных участков ИТ до и после трубы Вентури в зависимости от значения ее относительного диаметра горловины и вида МС приведена в таблице 3.

|

Для промежуточных значений b, не указанных в таблице 3, наименьшую длину прямолинейных участков ИТ рассчитывают методом линейной интерполяции данных таблицы по формуле

где b1, L1 - ближайшее большее к b значение относительного диаметра СУ и соответствующее ему значение относительной длины прямолинейного участка ИТ, указанные в таблице 3; b2, L2 - ближайшее меньшее к b значение относительного диаметра СУ и соответствующее ему значение относительной длины прямолинейного участка ИТ, указанные в таблице 3. Примечание - Если расчет проводят по данным колонок Б, то при отсутствии для b2 значения L2 его принимают равным значению, приведенному в колонке А. Результат расчета по формуле (6.1) округляют до значения, составляющего половину единицы последнего разряда целой части числа. Для МС, не указанных в таблице 3, необходимая минимальная длина прямолинейных участков ИТ до трубы Вентури должна быть не менее 40D. Сокращение длины прямолинейного участка ИТ для данных МС не допускается. Примечание - Установленная настоящим стандартом необходимая минимальная длина прямолинейных участков ИТ для МС, не указанных в таблице 3, является максимальной длиной из допускаемых минимальных длин прямолинейных участков ИТ перед трубой Вентури, поэтому для ряда МС, не включенных в таблицу 3, указанная длина установлена с запасом. |

6.2.2. Если труба Вентури применяется для выполнения исследовательских работ или используется в качестве эталонного СИ при калибровочных или поверочных работах, рекомендуется увеличить не менее чем в 2 раза значения длин прямолинейных участков ИТ до СУ, указанные в таблице 3.

Таблица 3 - Необходимая наименьшая длина прямолинейных участков ИТ между трубой Вентури и МС без применения струевыпрямителя или УПП

|

Наименьшая относительная длина прямолинейного участка ИТ при b, равном |

||||||||||||

|

0,30 |

0,40 |

0,50 |

0,60 |

0,70 |

0,75 |

|||||||

|

А1) |

Б2) |

А1) |

Б2) |

А1) |

Б2) |

А1) |

Б2) |

А1) |

Б2) |

А1) |

Б2) |

|

|

Для МС, расположенных до СУ |

||||||||||||

|

Колено3) |

8 |

3 |

8 |

3 |

9 |

3 |

10 |

3 |

14 |

3 |

16 |

8 |

|

Тройник с заглушкой4) |

8 |

- |

8 |

- |

9 |

- |

10 |

- |

14 |

- |

16 |

- |

|

Два или более колен в одной или разных плоскостях |

8 |

3 |

8 |

3 |

10 |

3 |

10 |

3 |

18 |

3 |

22 |

8 |

|

Переход от 1,33D до D на длине 2,3D |

4 |

- |

4 |

- |

4 |

- |

4 |

- |

4 |

- |

4 |

- |

|

Переход от 3D до D на длине 3,5D |

2,5 |

- |

2,5 |

- |

5,5 |

2,5 |

8,5 |

2,5 |

10,5 |

2,5 |

11,5 |

3,5 |

|

Переход от 2D до D на длине от 1,5D до 3D4) |

4 |

- |

4 |

- |

6 |

- |

6 |

- |

7 |

- |

7 |

- |

|

Переход от 0,67D до D на длине 2,5D |

4 |

- |

4 |

- |

5 |

4 |

6 |

4 |

7 |

5 |

7 |

6 |

|

Переход от 0,75D до D на длине D |

2,5 |

- |

2,5 |

- |

2,5 |

- |

3,5 |

2,5 |

5,5 |

3,5 |

6,5 |

4,5 |

|

Переход от 0,5D до D на длине от D до 24) |

5 |

- |

10 |

- |

14 |

- |

16 |

- |

17 |

- |

18 |

- |

|

Запорный клапан или вентиль |

15 |

- |

16 |

- |

16 |

- |

16 |

- |

18 |

- |

19 |

- |

|

Шаровой кран или задвижка |

2,5 |

- |

2,5 |

- |

3,5 |

2,5 |

4,5 |

2,5 |

5,5 |

3,5 |

5,5 |

3,5 |

|

Конусный кран4) |

14 |

- |

16 |

- |

16 |

- |

16 |

- |

16 |

- |

16 |

- |

|

Симметричное резкое сужение или большая емкость4) |

25 |

- |

25 |

- |

25 |

- |

25 |

- |

25 |

- |

25 |

- |

|

Симметричное резкое расширение4) |

40 |

- |

40 |

- |

40 |

- |

40 |

- |

40 |

- |

40 |

- |

|

Смешивающий потоки тройник4) |

30 |

- |

30 |

- |

30 |

- |

31 |

- |

34 |

- |

35 |

- |

|

Разветвляющий поток тройник4) |

13 |

- |

13 |

- |

14 |

- |

16 |

- |

20 |

- |

21 |

- |

|

Затвор (заслонка)4) |

23 |

- |

23 |

- |

23 |

- |

23 |

- |

23 |

- |

23 |

- |

|

Для МС, расположенных после СУ |

||||||||||||

|

Любой вид МС |

l / d > 4 |

|||||||||||

|

1) В колонках А приведены значения длины, соответствующие нулевой дополнительной неопределенности коэффициента истечения (см. 6.2.3). 2) В колонках Б приведены значения длины, соответствующие дополнительной неопределенности коэффициента истечения, равной 0,5 % (см. 6.2.4). 3) Радиус изгиба колена должен быть больше или равен диаметру ИТ. 4) Данные приведены на основе результатов экспериментальных исследований других видов СУ с учетом меньшей чувствительности труб Вентури к искажению профиля скоростей потока. Примечания 1. Прямолинейные участки до трубы Вентури должны быть измерены от оси отверстий отбора давления, расположенных на входном цилиндрическом участке A (см. рисунок 1), после трубы Вентури от оси отверстий отбора давления в горловине E (см. рисунок 1). 2. Прочерк «-» в графе указывает, что данные по сокращению длины ИТ отсутствуют. |

||||||||||||

6.2.3. Если длина прямолинейного участка ИТ не менее значения, указанного в колонке А таблицы 3, то неопределенность коэффициента истечения трубы Вентури соответствует указанной в 5.7.1, 5.7.2 и 5.7.3.

6.2.4. Если длина прямолинейного участка ИТ до или после трубы Вентури менее значения, указанного в колонке А, но не менее значения, приведенного в колонке Б таблицы 3, следует арифметически добавить дополнительную неопределенность 0,5 % к неопределенности коэффициента истечения трубы Вентури, указанной в 5.7.1, 5.7.2 и 5.7.3.

6.2.5. Не допускается:

- устанавливать прямолинейные участки ИТ, длина которых менее указанной в колонке Б таблицы 3;

- одновременно устанавливать до и после трубы Вентури прямолинейные участки ИТ, длина которых менее указанной в колонке А таблицы 3.

6.2.6. Рекомендуется регулировать расход потока арматурой, расположенной после трубы Вентури. Запорная арматура, находящаяся на ИТ до трубы Вентури, должна быть полностью открыта.

6.2.7. Если диаметр проходного отверстия запорной арматуры отличается от диаметра ИТ не более чем на 1 %, то такая запорная арматура может рассматриваться как часть прямолинейного участка ИТ.

Запорная арматура, приведенная в таблице 3, имеет такой же номинальный диаметр, как и ИТ, а диаметр ее проходного отверстия отличается от диаметра ИТ на значение более 1 %.

6.2.8. Длина прямолинейных участков ИТ, указанная в таблице 3, определена экспериментально в условиях стабилизированного потока непосредственно перед исследуемым МС. На практике данное условие может быть учтено путем выполнения следующих требований:

а) если до трубы Вентури установлено последовательно несколько МС, то выполняют следующее:

1) длину прямолинейного участка ИТ между трубой Вентури и ближайшим к ней МС определяют по 6.2.1 - 6.2.7;

2) прямолинейный участок ИТ между двумя ближайшими к трубе Вентури МС должен иметь длину, равную половине или более половины значения, определяемого по таблице 3 для b, равного 0,70 (независимо от фактического значения b) и типа второго МС, наиболее удаленного от трубы Вентури. При этом расстояние между МС является кратным внутреннему диаметру участка ИТ между этими МС. Если длина прямолинейного участка ИТ для b = 0,70 выбрана из колонки А таблицы 3, то неопределенность коэффициента истечения соответствует указанной в 5.7.1, 5.7.2 и 5.7.3. Если длина прямолинейного участка ИТ для b = 0,70 выбрана из колонки Б таблицы 3, то к неопределенности коэффициента истечения следует арифметически добавить дополнительную неопределенность 0,5 %.

|

Если расстояние между вторым и третьим МС менее 5D и третье МС требует большего прямолинейного участка, то прямолинейный участок между двумя ближайшими к СУ МС определяют как половину или более половины значения, определяемого по таблице 3 для b, равного 0,70 (независимо от фактического значения b) и типа третьего МС; |

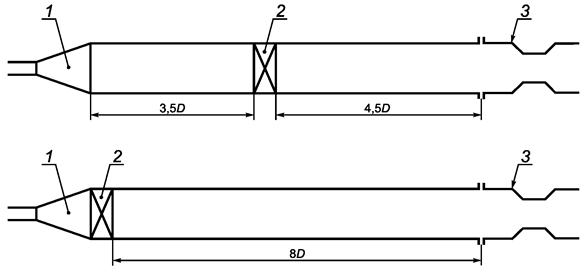

3) допускается частичное или полное сокращение расстояния между двумя МС, ближайшими к трубе Вентури, за счет соответствующего увеличения длины ИТ между трубой Вентури и ближайшим перед ним МС (см. рисунок 2). При этом должно выполняться условие перечисления б);

б) МС вида «Два или более колен в одной или разных плоскостях» (см. таблицу 3) должно быть помещено на расстоянии от трубы Вентури не менее требуемого между этим МС и трубой Вентури, в соответствии с таблицей 3, независимо от числа МС, находящихся между этим МС и трубой Вентури. При этом расстояние является кратным внутреннему диаметру участка ИТ, расположенного непосредственно перед трубой Вентури, и измеряется от трубы Вентури до границы МС (включая длины МС, находящихся между ними). Если расстояние определено по значениям, приведенным в колонке Б таблицы 3, то к неопределенности коэффициента истечения должна быть арифметически добавлена дополнительная неопределенность 0,5 %. При этом не допускается сокращать длину других прямолинейных участков ИТ, т.е. дополнительная неопределенность не должна добавляться больше одного раза, исходя из условий перечислений а) и б);

1 - диффузор; 2 - шаровой кран или задвижка; 3 - труба Вентури

Рисунок 2 - Схема, расположения шарового крана или задвижки при b = 0,6

в) при наличии двух или более колен их следует рассматривать как одиночное МС (см. таблицу 3), если длина между последовательными коленами менее 15D.

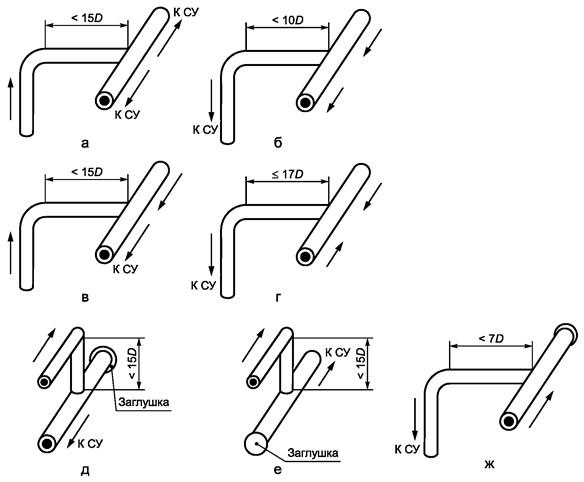

6.2.9. На рисунке 3 приведены два примера применения требований, указанных в перечислениях а) и б) 6.2.8.

В каждом примере второе МС (см. рисунок 3) относительно трубы Вентури представляет собой МС вида «Два или более колен в одной или разных плоскостях», а относительный диаметр трубы Вентури равен 0,75. Длину прямолинейных участков ИТ определяют из условия недопустимости дополнительной неопределенности коэффициента истечения.

Если первое МС - шаровой кран (см. рисунок 3 а), то:

- длина прямолинейного участка ИТ между трубой Вентури и краном должна быть не менее 5,5D (см. таблицу 3);

- длина прямолинейного участка ИТ между МС вида «Два или более колен в одной или разных плоскостях» и краном должна быть не менее 9D (см. пункт 2) перечисления а) 6.2.8);

- расстояние между МС вида «Два или более колен в одной или разных плоскостях» и трубой Вентури должно быть не менее 22D (см. перечисление б) 6.2.8).

Таким образом, если шаровой кран имеет длину 1D, то требуется дополнительный участок длиной 6,5D = 22D - 1D - 9D - 5,5D. Этот участок ИТ может быть расположен либо полностью до или после шарового крана, либо частично до и частично после него.

Рекомендации перечисления а) 6.2.8 позволяют переместить шаровой кран к МС при условии, что расстояние между МС и трубой Вентури не менее 22D (см. рисунок 3 б).

Если первое МС - переходник (диффузор) от 0,67D до D на длине 2,5D (см. рисунок 3 в), то:

- длина прямолинейного участка ИТ между диффузором и трубой Вентури должна быть не менее 7D (см. таблицу 3);

- длина прямолинейного участка ИТ между МС вида «Два или более колен в одной или разных плоскостях» и диффузором должна быть, по крайней мере, 9 · 0,67D ≈ 6D (см. пункт 2) перечисления а) 6.2.8);

- расстояние между МС вида «Два или более колен в одной или разных плоскостях» и трубой Вентури должно быть, по крайней мере, 22D (см. перечисление б) 6.2.8).

Таким образом, с учетом длины диффузора 2,5D требуется дополнительный участок ИТ длиной 6,5D = 22D - 7D - 6D - 2,5D, который может быть либо полностью до или после крана, либо частично до или частично после него.

Рисунок 3 - Примеры определения необходимых длин прямолинейных участков ИТ (см. 6.2.9)

6.3. Струевыпрямители и устройства подготовки потока

Для уменьшения длины прямолинейных участков ИТ до трубы Вентури могут быть применены струевыпрямители или УПП. Допускается использовать только те виды струевыпрямителей или УПП, которые прошли испытания на соответствие требованиям ГОСТ 8.586.1 (приложение Ж). В любом случае испытания следует проводить с применением трубы Вентури.

6.4. Дополнительные требования к установке труб Вентури

6.4.1. Округлость и цилиндричность трубы

6.4.1.1. На участке ИТ длиной не менее 2D, расположенном непосредственно перед входной торцевой цилиндрической частью трубы Вентури, ни одно значение диаметра в любой плоскости на данном отрезке не должно отличаться от среднего значения внутреннего диаметра ИТ более чем на 2 %.

6.4.1.2. Среднее значение внутреннего диаметра ИТ, примыкающего к трубе Вентури, должно отличаться не более чем на 1 % значения среднего диаметра входного цилиндрического участка трубы Вентури (см. 5.2.2).

6.4.1.3. Внутренний диаметр ИТ, расположенный непосредственно за трубой Вентури, должен быть не менее 90 % диаметра на срезе ее диффузора. Это означает, что могут быть использованы трубопроводы с таким же диаметром отверстия, как и у выходного сечения диффузора трубы Вентури.

6.4.2. Шероховатость

Относительная шероховатость ИТ на длине не менее 2D до трубы Вентури должна удовлетворять условию Ra / D £ 3,2 · 10-4.

6.4.3. Крепление трубы Вентури

Смещение оси ИТ перед трубой Вентури относительно оси трубы Вентури, измеренное в плоскости стыка трубопровода с цилиндрическим участком A трубы Вентури, должно быть не более 0,005D. Взаимный перекос осей трубы Вентури и ИТ должен быть не более 1 %. Сумма указанного осевого смещения и половины отклонения диаметра (см. 6.4.1.2) ИТ от среднего значения диаметра цилиндрического участка A должна быть не более 0,0075D.

Приложение А

(обязательное)

Классификация видов местных сопротивлений

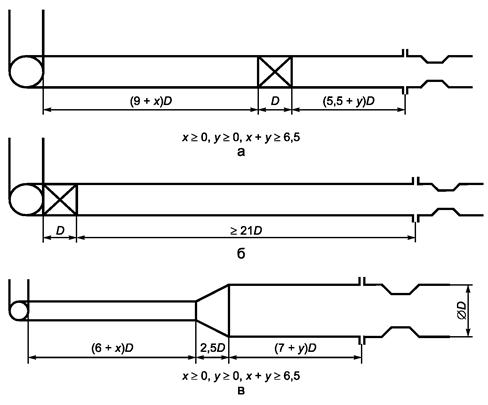

А.1. Колено и группа колен

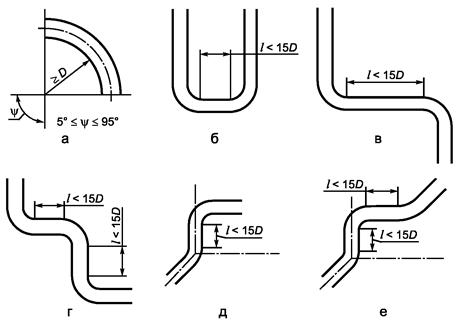

А.1.1. «Колено» - изгиб трубопровода равного сечения в одной плоскости под углом ψ, равным от 5° до 95° (см. рисунок А.1 а).

А.1.2. «Два или более колен в одной или разных плоскостях» - два или более колен, оси которых расположены в одной плоскости или разных плоскостях (см. рисунки А.1 б, в, г, д, е), следующих непосредственно один за другим на расстоянии l < 15D.

А.1.3. Границей между коленом (группой колен) и прямолинейным участком ИТ считают сечение, в котором изгиб трубопровода переходит в прямой участок.

А.1.4. Внутренний радиус изгиба колен должен быть не менее радиуса трубопровода.

Рисунок А.1 - Колено и группы колен

А.2. Тройники

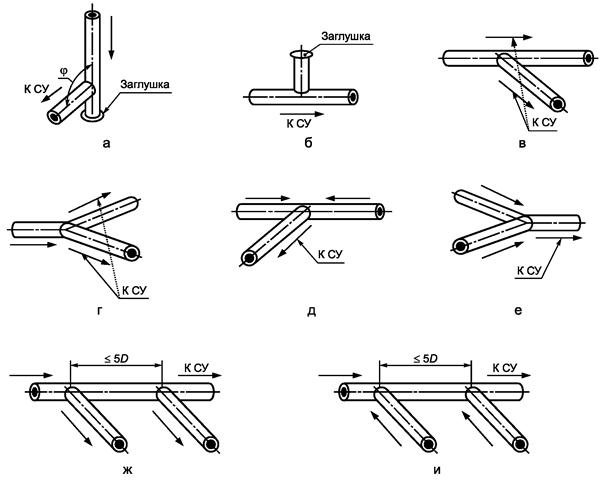

А.2.1. Тройник - фитинг, состоящий из трех соединенных звеньев трубопровода, оси которых лежат в одной плоскости.

«Тройник с заглушкой» - тройник, состоящий из одного заглушенного звена и двух открытых звеньев (см. рисунки А.2 а, б).

Если диаметр заглушенной трубы тройника, не изменяющего направление потока (см. рисунок А.2 б) менее 0,13D, то данный тройник не является МС.

«Разветвляющий поток тройник» - тройник, поток в который входит через одно звено (см. рисунки А.2 в, г), а выходит через два звена.

«Смешивающий потоки тройник» - тройник, поток из которого выходит из одного звена (см. рисунки А.2 д, е), а входит в два звена.

А.2.2. При определении длины прямолинейного участка перед тройником или за ним расстояние измеряют от точки пересечения осей звеньев.

А.2.3. Если расстояние между тройниками, которые разветвляют поток, не превышает 5D, то все тройники объединяют в одно МС - «Разветвляющий поток тройник» (см. рисунок А.2 ж).

А.2.4. Если расстояние между тройниками, которые смешивают потоки, не превышает 5D, то все тройники объединяют в одно МС - «Смешивающий потоки тройник» (см. рисунок А.2 и).

Рисунок А.2 - Тройники

А.3. Переходные участки труб

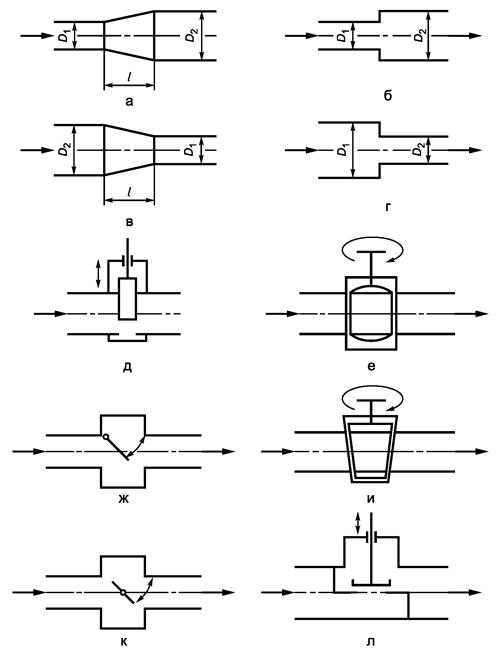

А.3.1. Диффузор - конусное расширение трубопровода с прямолинейной или криволинейной образующей (см. рисунок А.3 а).

Диффузор характеризуют конусностью Kr и отношением диаметра ИТ после диффузора к диаметру ИТ до диффузора. Конусность диффузора рассчитывают как отношение разности диаметров двух прямолинейных участков трубопроводов, соединенных конусом, к длине l этого конуса по формуле

Kr = D1 · (D2 / D1 - 1) / l, (A.1)

где D1 и D2 - диаметры двух прямолинейных участков трубопровода, причем D2 > D1.

Диффузор, имеющий конусность (0,13 ± 0,01) и отношение диаметров (1,49 ± 0,03), относят к МС вида «Переход от 0,67D до D на длине 2,5D».

Диффузор, имеющий конусность (0,25 ± 0,03) и отношение диаметров (1,33 ± 0,03), относят к МС вида «Переход от 0,75D до D на длине D».

Диффузор, имеющий конусность в пределах от 0,25 до 0,5 и отношение диаметров (2 ± 0,04), относят к МС вида «Переход от 0,5D до D на длине от D до 2D».

Диффузор считают прямолинейным участком при выполнении условий:

В этом случае длину прямолинейного участка ИТ рассчитывают без учета диффузора как МС.

А.3.2. Симметричное резкое расширение (см. рисунок А.3 б) - уступ или диффузор, удовлетворяющий условиям:

А.3.3. Конфузор - конусное сужение трубопровода с прямолинейной или криволинейной образующей (см. рисунок А.3 в).

Конфузор характеризуют конусностью Kr, которую рассчитывают по формуле (А.1), и отношением диаметра ИТ до диффузора к диаметру ИТ после диффузора.

Конфузор, имеющий конусность (0,14 ± 0,015) и отношение диаметров (1,33 ± 0,03), относят к МС вида «Переход от 1,33D до D на длине 2,3D».

Конфузор, имеющий конусность (0,8 ± 0,03) и отношение диаметров (3 ± 0,06), относят к МС вида «Переход от 3D до D на длине 3,5D».

Конфузор, имеющий конусность в пределах от 0,33 до 0,67 и отношение диаметров (2 ± 0,04), относят к МС вида «Переход от 2D до D на длине от 1,5D до 3D».

Конфузор считают прямолинейным участком при выполнении условий:

Рисунок А.3 - Переходные участки и запорная арматура

А.3.4. Симметричное резкое сужение - конфузор или уступ (см. рисунок А.3 г), если он отвечает условиям:

А.3.5. Границей между диффузором или конфузором и прямолинейным участком ИТ считают сечение, в котором конус переходит в прямой круглый цилиндр.

А.3.6. Переходные участки ИТ рекомендуется изготовлять с криволинейной образующей в соответствии с ГОСТ 17378 с учетом требований настоящего приложения.

А.4. Запорная арматура

А.4.1. Запорную арматуру классифицируют в соответствии с ГОСТ 24856.

На рисунке А.3 представлены в качестве примеров схемы запорной арматуры: задвижки (см. рисунок А.3 д); шарового крана (см. рисунок А.3 е); конусного крана (см. рисунок А.3 и); затвора (см. рисунки А.3 ж, к); клапана (см. рисунок А.3 л).

Примечание - В технической литературе часто вместо термина «клапан» используется термин «вентиль», вместо «затвор» - «заслонка».

А.4.2. Границей между запорной арматурой любого типа и ИТ считают место их соединения.

А.5. Совмещенные местные сопротивления

В одно местное сопротивление следует объединять тройники с коленами в случаях, приведенных на рисунке А.4.

Рисунок А.4 - Местные сопротивления, которые следует объединять в одно МС

МС, приведенные на рисунке А.4, относят к МС вида «Два и более колен в одной или разных плоскостях».

А.6. Особенности определения длин для смешивающего потоки тройника

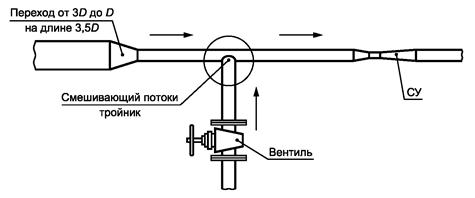

Если перед СУ установлено МС вида «Смешивающий потоки тройник», то соответствие требованиям к длинам прямолинейных участков ИТ необходимо проверять по всем звеньям труб, образующим это местное сопротивление, например по схеме, представленной на рисунке А.5.

Рисунок А.5 - Возможная схема установки МС «Смешивающий потоки тройник» перед СУ

В соответствии с таблицей 3 и требованиями 6.2.8 после вентиля необходим участок длиной 9D, а после МС типа «Переход от 3D до D на длине 3,5D» - 5,25D. Если длины прямолинейных участков перед тройником сокращены в обоих направлениях или только в одном направлении, к неопределенности коэффициента истечения арифметически добавляют дополнительную неопределенность, равную 0,5 %.

Библиография

|

[1] Международный стандарт ИСО 5167-1:2003 |

Измерение расхода среды с помощью устройств переменного перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 1. Общие принципы и требования |

|

(Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 1: General principles and requirements) |

|

|

[2] Международный стандарт ИСО 5167-2:2003 |

Измерение расхода среды с помощью устройств переменного перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 2. Диафрагмы |

|

(Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 2: Orifice plates) |

|

|

[3] Международный стандарт ИСО 5167-3:2003 |

Измерение расхода среды с помощью устройств переменного перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 3. Сопла и сопла Вентури |

|

(Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 3: Nozzles and Venturi nozzles) |

|

|

[4] Международный стандарт ИСО 5167-4:2003 |

Измерение расхода среды с помощью устройств переменного перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 4. Трубы Вентури |

|

(Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 4: Venturi tubes) |

|

|

[5] Идельчик И.Е. Справочник по гидравлическим сопротивлениям /Под ред. М.О. Штейнберга. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1992. - 672 с. |

|

|

Ключевые слова: расход, количество, среда, измерение, метод, общие требования, установка, трубы Вентури |