|

|

Федеральное

государственное унитарное предприятие |

СТАНДАРТ ОРГАНИЗАЦИИ

ПРИМЕНЕНИЕ

АРМАТУРЫ

КЛАССА А500СП

В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

СТО 36554501-005-2006*

Москва

2008

Предисловие

Цели и задачи разработки, а также использования стандартов организаций в РФ установлены Федеральным законом от 24 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и оформления - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» и ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Центром проектирования и экспертизы НИИЖБ - филиалом ФГУП «НИЦ «Строительство» (д-р техн. наук А.С. Семченков, д-р техн. наук, проф., член-кор. РААСН Ю.В. Чиненков, канд. техн. наук, доц. И.Н. Тихонов, кандидаты техн. наук Г.Н. Судаков, В.З. Мешков, В.С. Гуменюк, инж. И.Н. Суриков, И.П. Саврасов, О.О. Цыба, А.А. Квасников) при участии ФГУП «КТБ ЖБ» (канд. техн. наук, доц. И.С. Шапиро), ОАО «Западно-Сибирский металлургический комбинат» (кандидаты техн. наук А.В. Мокринский, С.И. Морозов, О.Ю. Ефимов).

2 РЕКОМЕНДОВАН К ПРИМЕНЕНИЮ Научно-техническим советом ФГУП «НИЦ «Строительство» (протокол № 2 от 22 марта 2006 г.)

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом и.о. генерального директора ФГУП «НИЦ «Строительство» от 6 июля 2006 г. № 97

4 СТАНДАРТ ГАРМОНИЗИРОВАН с основными положениями европейских норм

5 ВВЕДЕН ВПЕРВЫЕ

Внимание!

В СТО 36554501-005-2006* внесено изменение, утвержденное приказом и.о. генерального директора ФГУП «НИЦ «Строительство» № 35 от 26 февраля 2008 г.

СОДЕРЖАНИЕ

Введение

СТО 36554501-005-2006* является переизданием СТО 36554501-005-2006 с изменениями и дополнениями, отражающими опыт применения, накопленный за время действия документа, расширение до диаметра 40 мм производимого сортамента арматуры класса А500СП с соответствующим изменением ТУ 14-1-5526-2006. Исправлены также некоторые редакционные недостатки текста и опечатки. Разделы, пункты, таблицы, в которые внесены изменения, отмечены звездочкой.

СТАНДАРТ ОРГАНИЗАЦИИ

|

ПРИМЕНЕНИЕ АРМАТУРЫ

КЛАССА А500СП APPLIСАТIОN ОF НОТ

ROLLED DEFORMED REINFORCING BARS |

Дата введения 2006-07-15

1 Область применения

1.1* Настоящий стандарт распространяется на проектирование и на технологию производства арматурных работ для монолитных и сборных железобетонных строительных конструкций без предварительного натяжения, армированных термомеханически упрочненной арматурной сталью с эффективным периодическим профилем класса А500СП (ТУ 14-1-5526-2006 с изм. № 1), предназначенных для эксплуатации в климатических условиях Российской Федерации в средах с неагрессивной и слабоагрессивной степенью воздействия. При специальном обосновании возможно применение арматуры класса А500СП в качестве предварительно напряженной арматуры.

1.2* Применение стандарта распространяется на конструкции, проектируемые в соответствии со Сводами правил СП 52-101, СП 52-102 и СП 52-103. В конструкциях, проектируемых по иным нормативным документам, использование арматуры класса А500СП требует специального согласования.

2* Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 52-101-2003 Бетонные и железобетонные конструкции без предварительного напряжения арматуры

СП 52-102-2004 Предварительно напряженные железобетонные конструкции

СП 52-103-2007 Железобетонные монолитные конструкции зданий

ГОСТ 10884-84 Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия

ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

ГОСТ 12004-81* Сталь арматурная. Методы испытаний на растяжение

ГОСТ 14019-2003 Материалы металлические. Метод испытания на изгиб

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

СТО АСЧМ 7-93 Прокат периодического профиля из арматурной стали. Технические условия

ТУ 14-1-5526-2006 с изменением № 1 Прокат арматурный класса А500СП с эффективным периодическим профилем. Технические условия

ТСН 102-00* Железобетонные конструкции с арматурой классов А500С и А400С (издание 2006 г.)

3 Основные термины и определения

В настоящем стандарте использованы термины по СНиП 52-01 и другим нормативным документам, на которые имеются ссылки в тексте.

4 Общие требования к бетонным и железобетонным конструкциям

4.1 Бетонные и железобетонные конструкции всех типов с арматурой класса А500СП должны удовлетворять требованиям:

по безопасности;

по эксплуатационной пригодности;

по долговечности, а также дополнительным требованиям, указанным в задании на проектирование.

4.2* Бетонные и железобетонные конструкции должны быть обеспечены с требуемой надежностью от возникновения всех видов предельных состояний расчетом, выбором показателей качества материалов, назначением размеров и конструированием согласно требованиям СНиП 52-01, СП 52-101, СП 52-102, СП 52-103 и настоящего стандарта. При этом должны быть соблюдены технологические требования к изготовлению конструкций, требования по эксплуатации зданий и сооружений, а также требования по экологии, устанавливаемые соответствующими нормативными документами.

5 Материалы для железобетонных конструкций с арматурой класса А500СП

5.1.1 Для железобетонных конструкций с арматурой класса А500СП применяются, как правило, тяжелые и легкие бетоны плотной структуры с плотным мелким заполнителем. Применение бетонов других типов возможно при специальном обосновании.

5.1.2 Для железобетонных конструкций с арматурой класса А500СП следует предусматривать бетоны следующих классов и марок:

классов по прочности на сжатие: В10; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60;

классов по прочности на осевое растяжение: Вt0,8; Вt1,2; Вt1,6; Вt2,0; Вt2,4; Вt2,8; Вt3,2;

марок по морозостойкости: F50; F75; F100; F150; F200; F300; F400; F500;

марок по водонепроницаемости: W2; W4; W6; W8; W10; W12.

5.1.3 Марку бетона по морозостойкости для надземных конструкций, подвергаемых атмосферным воздействиям окружающей среды при расчетной отрицательной температуре наружного воздуха в холодный период от минус 5 до минус 40 °С, принимают не ниже F75; при более низких температурах марка бетона по морозостойкости устанавливается специальным обоснованием.

5.1.4 Марку бетона по водонепроницаемости для надземных конструкций, подвергаемых атмосферным воздействиям окружающей среды при расчетной отрицательной температуре наружного воздуха в холодный период выше минус 40 °С, а также для наружных стен отапливаемых зданий не нормируют.

5.1.5 Нормативные и расчетные значения прочностных характеристик бетона приведены в таблицах 1, 2, 3.

Таблица 1

|

Нормативные значения сопротивления бетона Rb,n и Rbt,n и расчетные значения сопротивления бетона для предельных состояний второй группы Rb,ser и Rbt,ser, МПа, при классе бетона по прочности на сжатие |

|||||||||||

|

В10 |

В15 |

В20 |

В25 |

В30 |

В35 |

В40 |

В45 |

В50 |

В55 |

В60 |

|

|

Сжатие осевое (призменная прочность) Rb,n, Rb,ser |

7,5 |

11,0 |

15,0 |

18,5 |

22,0 |

25,5 |

29,0 |

32,0 |

36,0 |

39,5 |

43,0 |

|

Растяжение осевое Rbt,n, Rbt,ser |

0,85 |

1,1 |

1,35 |

1,55 |

1,75 |

1,95 |

2,1 |

2,25 |

2,45 |

2,6 |

2,75 |

Таблица 2

|

Расчетные значения сопротивления бетона для предельных состояний первой группы Rb и Rbt, МПа, при классе бетона по прочности на сжатие |

|||||||||||

|

В10 |

В15 |

В20 |

В25 |

В30 |

В35 |

В40 |

В45 |

В50 |

В55 |

В60 |

|

|

Сжатие осевое (призменная прочность) Rb |

6,0 |

8,5 |

11,5 |

14,5 |

17,0 |

19,5 |

22,0 |

25,0 |

27,5 |

30,0 |

33,0 |

|

Растяжение осевое Rbt |

0,56 |

0,75 |

0,95 |

1,05 |

1,15 |

1,30 |

1,40 |

1,50 |

1,60 |

1,70 |

1,80 |

Таблица 3

|

Расчетные значения сопротивления бетона для предельных состояний первой группы Rbt, МПа, при классе бетона по прочности на осевое растяжение |

|||||||

|

Вt0,8 |

Вt1,2 |

Вt1,6 |

Вt2,0 |

Вt2,4 |

Вt2,8 |

Вt3,2 |

|

|

Растяжение осевое Rbt |

0,62 |

0,93 |

1,25 |

1,55 |

1,85 |

1,3 |

2,45 |

В необходимых случаях расчетные значения характеристик прочности бетона умножают на коэффициенты условий работы, учитывающие особенности работы бетона в конструкции (характер нагрузки, условия окружающей среды и т.п.), значения которых приведены в п. 5.1.10 СП 52-101.

5.1.6 Деформационные характеристики бетона (начальный модуль упругости, начальный коэффициент поперечной деформации и др.) принимают согласно пп. 5.1.11 - 5.1.16 СП 52-101.

5.2 Арматура класса А500СП

5.2.1* Сортамент, основные параметры и размеры стержней, технические требования к арматурному прокату класса А500СП должны соответствовать ТУ 14-1-5526 с изм. № 1.

5.2.2 Химический состав стали и значение углеродного эквивалента Сэкв должны соответствовать нормам, приведенным в таблице 4.

Таблица 4

|

Вид анализа |

Массовая доля элементов, %, не более |

Углеродный эквивалент Сэкв, %, не более |

|||||

|

углерода |

кремния |

марганца |

фосфора |

серы |

азота |

||

|

По ковшевой пробе |

0,22 |

0,90 |

1,60 |

0,050 |

0,050 |

0,012 |

0,50 |

|

Готового проката |

0,24 |

0,95 |

1,70 |

0,055 |

0,055 |

0,013 |

0,52 |

5.2.3 Механические свойства арматуры должны соответствовать нормам, приведенным в таблице 5.

Таблица 5*

|

Номинальные диаметры, мм |

Предел текучести sт (s0,2), Н/мм2 |

Временное сопротивление sв, Н/мм2 |

Относительное удлинение |

||

|

d5, % |

полное при максимальном растягивающем усилии smах, % |

||||

|

не менее |

|||||

|

А500СП |

10 - 40 |

500 |

600 |

14 |

2,5 (2,0) -см. примечание 1 |

|

Примечания: 1. Значение может быть гарантировано по требованию потребителя для арматуры конструкций ответственных зданий, проектируемых с учетом экстремальных нагрузок и воздействий, в том числе сейсмических. 2. По согласованию с потребителем допускается вместо полного относительного удлинения dmax определять равномерное относительное удлинение dр, значение которого должно быть не менее (dmax минус 0,5). |

|||||

5.2.4* Стержни должны выдерживать испытания на изгиб на 180°. Размеры оправок принимать согласно СТО АСЧМ-7.

5.2.5* Каждая партия арматуры класса А500СП должна сопровождаться документом о качестве и копией сертификата соответствия требованиям ТУ 14-1-5526 с изм. № 1.

5.2.6* Арматура класса А500СП диаметром 10 - 40 мм в составе бетонных и железобетонных конструкций зданий и сооружений может применяться:

- в сварных каркасах и сетках при расчетных температурах не ниже минус 55 °С;

- в вязаных каркасах и сетках или отдельными стержнями при расчетных температурах не ниже минус 60 °С.

5.2.7 Нормативное значение сопротивления арматуры класса А500СП равно значению контролируемого физического или условного (d0,2) предела текучести арматуры класса А500С по СТО АСЧМ 7 и составляет 500 МПа.

5.2.8 Расчетное значение сопротивления арматуры класса А500СП для предельных состояний второй группы Rs,ser принимается равным нормативному сопротивлению. Расчетные значения сопротивления для предельных состояний первой группы приведены в таблице 6.

Таблица 6

|

Расчетные значения сопротивления арматуры для предельных состояний первой группы, МПа |

||

|

растяжению |

сжатию Rs,c |

|

|

продольной Rs |

поперечной (хомутов и отогнутых стержней) Rs,w |

|

|

450 |

300 |

450 (400*) |

|

* Только при расчете на кратковременное действие нагрузки. |

||

5.2.9 Расчетный модуль упругости арматуры класса А500СП - 200000 МПа.

6 Расчет железобетонных конструкций

6.1 Расчет элементов железобетонных конструкций с арматурой класса А500СП по прочности, по образованию и раскрытию трещин, по деформациям следует производить в соответствии с требованиями СНиП 52-01 и СП 52-101.

Для арматуры класса А500СП следует использовать расчетные характеристики, приведенные в пп. 5.2.8 и 5.2.9 настоящего стандарта.

6.2* При расчете по раскрытию трещин элементов конструкций, эксплуатируемых в газообразных и твердых средах со слабоагрессивной степенью воздействия, предельно допустимую ширину трещин при непродолжительном и продолжительном раскрытии следует принимать равной соответственно 0,25 и 0,20 мм. Для жидких сред со слабоагрессивной степенью воздействия - соответственно 0,20 и 0,15 мм. В таких конструкциях следует применять бетон марки по водонепроницаемости не ниже W4 с нанесением изоляционных покрытий. Толщина защитного слоя должна быть не менее 20 мм для сборных и не менее 25 мм для монолитных железобетонных конструкций.

7 Конструктивные требования

7.1 При проектировании конструкций и изделий из железобетона с арматурой класса А500СП, следует выполнять конструктивные требования общего характера для конструкций с арматурой периодического профиля, изложенные в СНиП 52-01 и СП 52-101, учитывая положения нижеследующих пунктов настоящего стандарта.

7.2* Базовую (основную) длину анкеровки арматуры определяют по формуле

где Аs, иs - соответственно площадь поперечного сечения стержня арматуры и периметр его сечения, определяемые по номинальному диаметру стержня;

Rbond - расчетное сопротивление сцепления арматуры с бетоном, принимаемое равномерно распределенным по длине анкеровки и определяемое по формуле

![]() (2)

(2)

где h1 - коэффициент, учитывающий влияние профиля арматуры, принимаемый равным 2,8;

h2 - коэффициент, учитывающий влияние диаметра арматуры, принимаемый равным

1,0 - для диаметров стержней от 10 до 32 мм включительно;

0,9 - для диаметров 36 и 40 мм;

Rbt - расчетное сопротивление бетона растяжению.

7.3 Требуемую расчетную длину анкеровки определяют по формуле

![]() (3)

(3)

где Аs,сa1 и Аs,ef - площади поперечного сечения анкеруемой арматуры соответственно требуемой по расчету и фактически установленной;

a - коэффициент, принимаемый равным 1,0 для растянутой арматуры и 0,75 для сжатой арматуры.

При устройстве дополнительных анкерующих устройств и наличии поперечного обжатия бетона в зоне анкеровки допускается уменьшение длины анкеровки, но не более чем на 30 %. В любом случае фактическая длина анкеровки не должна быть менее 0,3l0,ап, 15ds и 200 мм.

7.4 На крайних свободных опорах элементов длина запуска растянутых стержней за внутреннюю грань свободной опоры при выполнении условия Q £ Qbl (см. пп. 6.2.32 - 6.2.35 СП 52-101) должна составлять не менее 5ds. Если указанное условие не соблюдается, длина запуска должна быть равной l0,ап, определяемой расчетом, но не менее 10ds.

7.5 При соединении арматуры внахлестку без сварки требуемую длину нахлестки арматурных стержней определяют по формуле

![]() (4)

(4)

где Аs,cal и Аs,ef - площади сечения стыкуемой арматуры соответственно требуемой по расчету и фактически установленной;

a - коэффициент, принимаемый равным 1,2 для растянутой арматуры и 0,9 для сжатой арматуры.

При этом должны быть соблюдены следующие условия:

- относительное число стыкуемой в одном сечении элемента растянутой рабочей арматуры должно быть не более 50 %;

- усилие, воспринимаемое всей поперечной арматурой, поставленной в пределах стыка, должно быть не менее половины усилия, воспринимаемого стыкуемой в одном сечении элемента растянутой рабочей арматуры;

- расстояние между стыкуемыми рабочими стержнями арматуры не должно превышать 4ds;

- расстояние между соседними стыками внахлестку (по ширине железобетонного элемента) должно быть не менее 2ds и не менее 30 мм.

В качестве одного расчетного сечения элемента, рассматриваемого для определения относительного числа стыкуемой арматуры в одном сечении, принимают участок элемента вдоль стыкуемой арматуры длиной 1,3ll. Если центры группы стыков находятся в пределах длины этого участка, считается, что эти стыки расположены в одном расчетном сечении.

Допускается увеличение числа стыков стержней рабочей арматуры в одном расчетном сечении до 100 %. В этом случае принимают a = 2,0. При относительном числе стыкуемых в одном сечении стержней от 50 до 100 % значения коэффициента a определяют линейной интерполяцией.

При наличии дополнительных анкерующих устройств на концах стыкуемых стержней (приварка поперечной арматуры, загиб концов стержней) длина перепуска стыкуемых стержней может быть уменьшена, но не более чем на 30 %.

Фактическая длина перепуска стержней в стыке должна быть не менее 0,4al0,an, не менее 20ds и не менее 250 мм.

7.6 Сварные соединения, применяемые для термомеханически упрочненной арматурной стали класса А500СП.

7.6.1 Сварные соединения типовые по ГОСТ 14098:

- крестообразные соединения типов К1-Кт и К3-Рр, выполняемые контактной точечной и ручной дуговой сваркой;

- стыковые соединения типов С1-Ко и С3-Км, выполняемые контактной стыковой сваркой с отношением диаметров соединяемых стержней 0,85 - 1,0;

- стыковые соединения типов С21-Рн, С22-Ру и С23-Рэ, выполняемые ручной дуговой сваркой с парными накладками или с нахлесткой в горизонтальном и вертикальном положениях стержней;

- стыковые соединения стержней на стальной скобе-накладке типов С14-Мп, С15-Рс, С17-Мп, С19-Рм, С25-Мп и С26-Рс, выполняемые ручной дуговой или механизированной сваркой;

- нахлесточные соединения стержней с плоскими элементами проката типа Н1-Рш, выполняемые ручной дуговой сваркой швами;

- нахлесточные соединения типов Н2-Кр и Н3-Кп, выполняемые контактной точечной сваркой по рельефу на плоском элементе проката;

- тавровые соединения стержней с плоским элементом проката типа Т2-Рф, выполняемые дуговой сваркой под флюсом без присадочного металла;

- тавровые соединения типов Т10-Мс и Т11-Мц, выполняемые дуговой механизированной сваркой в СO2 в отверстие;

- тавровое соединение типа Т12-Рз, выполняемые ручной дуговой сваркой в раззенкованное отверстие.

7.6.2 Нетиповые сварные соединения, выполняемые ручной дуговой сваркой:

- стыковые соединения с одной накладкой, а также с тремя или четырьмя накладками, равномерно распределенными по периметру сечения стержня; диаметр накладок меньше номинального диаметра соединяемых стержней. Рекомендуются для соединения стержней продольной арматуры колонн монолитных железобетонных каркасов зданий;

- крестообразные соединения с дополнительными коротышами с нормируемой прочностью;

- стыковое соединение для утилизации немерных обрезков стержней;

- соединения для узлов сварных ферм из арматурной стали;

- соединения арматурных стержней с плоскими элементами проката (тавровые и под углом к плоскости пластины), не требующие предварительной механической обработки пластин.

8 Технологические требования1

____________

1 В разделе 8 использованы положения ТСН 102-00* (издание 2006 г.).

8.1* Дополнительные технологические рекомендации по сварке арматурной стали класса А500СП для типовых сварных соединений

8.1.1* Дуговую сварку прихватками крестообразных соединений следует выполнять электродами типа Э46, Э46А диаметром 4 - 5 мм или механизированным способом в среде СO2, используя проволоку сплошного сечения марки СВ08ГА или СВ08Г2С диаметром 2 мм.

8.1.2 Контактную стыковую сварку следует выполнять только методом непрерывного оплавления без предварительного подогрева.

При сварке на каждый стержень следует принимать установочную длину lу, равную (0,6 - 1,0) ds, а величину оплавления - (0,3 - 0,5) ds. Диаметр венчика выдавливания грата - не более (1,1 - 1,2) ds.

8.1.3* Контактную точечную сварку соединений типа К-1-Кт следует производить, принимая усилия сжатия электродами Рэ по таблице 7*, а значения относительной осадки h/d1 - по таблице 8*.

8.1.4* Дуговую сварку соединений с парными накладками типа С21-Рн следует выполнять односторонними протяженными швами, наплавляемыми в шахматном порядке электродами типа Э46, Э46А диаметром 4 - 5 мм или механизированным способом в среде СO2.

Парные накладки следует изготавливать из арматуры того же класса и диаметра длиной не менее 10 ds плюс величина зазора между стыкуемыми стержнями (не более 0,5 ds). Концы накладок должны оставаться не заваренными на длину (0,5 - 1,0) ds с обеих сторон.

Таблица 7*

|

d1/d2 |

Усилия сжатия электродами Рэ, тс, при диаметре меньшего сопрягаемого стержня d1, мм |

|||||||||||||

|

3 |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

|

|

1,0 |

0,1 |

0,14 |

0,18 |

0,24 |

0,41 |

0,53 |

0,76 |

0,88 |

1,1 |

1,22 |

1,4 |

1,6 |

1,8 |

2,1 |

|

0,5 - 0,3 |

0,1 |

0,1 |

0,1 |

0,12 |

0,2 |

0,25 |

0,4 |

0,44 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,05 |

Таблица 8*

|

d1 |

Минимальные значения относительной осадки h/d1, обеспечивающие нормируемую прочность сварного соединения при соотношении d1/d2 |

Минимальное значение h/d1 для ненормируемой прочности сварного соединения |

||

|

1,0 |

0,5 |

0,33 |

Для всех соотношений d1/d2 |

|

|

3 - 28 |

0,4 - 0,5 |

0,35 - 0,4 |

0,3 - 0,4 |

0,2 |

8.1.5* Дуговую сварку сварных соединений внахлестку С23-Рэ следует выполнять с длиной нахлестки lн не менее 10 ds. Сварку следует начинать у краев нахлестки, отступив от них на расстояние (0,5 - 1,0) ds и направляя шов к центру соединения, с заваркой кратера на расстоянии 5 ds от торцов соединяемых стержней. Края нахлестки должны оставаться не заваренными.

8.1.6* Ванно-шовную сварку стыковых соединений типов С14-Мп, С15-Рс, С17-Мп, С19-Рм, С25-Мп и С26-Рс следует выполнять на удлиненных до 4 ds желобчатых остающихся скобах-накладках. Межторцовой зазор заваривается одиночными электродами типа Э50А, Э55 диаметром 4 - 6 мм в зависимости от диаметра арматуры (С15-Рс и С19-Рм) или порошковой проволокой марок ПП-АН11 и ПП-АН3С диаметром 2,0 мм на форсированных режимах (С14-МП и С17-Мп).

Сварное соединение должно содержать на длине желобчатой накладки четыре фланговых шва с катетом 6 - 10 мм, которые выполняют после полного остывания основного шва в шахматном порядке, начиная от краев скобы-накладки к заваренному ранее центру стыка.

8.1.7* Сварку под флюсом тавровых соединений Т2-Рф анкеров закладных деталей с плоскими элементами стального проката следует выполнять при диаметре анкера ds не более 14 мм и соотношении толщины пластины и диаметра анкера не менее 0,55.

8.2* Дополнительные технологические рекомендации по сварке арматурной стали класса А500СП для нетиповых сварных соединений

8.2.1* Нетиповые сварные соединения по п. 7.6.2 следует выполнять электродами типа Э55.

8.2.2* Применение для арматуры класса А500СП нетиповых сварных соединений, а также стандартных соединений, не включенных в перечень п. 7.6.1, допускается только при условии согласования Проекта производства сварочных работ (ППСР) с разработчиком настоящего стандарта (НИИЖБ).

8.3 Требования к гибочным операциям

8.3.1 Термомеханически упрочненная арматура класса А500СП с новым профилем может подвергаться гибке только в холодном состоянии.

8.3.2* Максимальный угол изгиба не должен превышать 180°; минимальные диаметры оправок гибочного оборудования в зависимости от диаметра стержней приведены в таблице 9*.

Таблица 9*

|

Диаметр арматурного стержня ds, мм |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

|

Минимальный диаметр оправки, мм |

30 |

50 |

65 |

80 |

90 |

100 |

120 |

150 |

180 |

220 |

250 |

280 |

8.3.3 Приварка поперечных стержней к изогнутому стержню допускается на расстоянии не менее 5 ds плюс диаметр оправки от начала изгиба, считая по внутренней поверхности изогнутого стержня.

9* Приемка и входной контроль качества у потребителя арматуры класса А500СП. Контроль качества образцов сварных соединений

9.1* Арматурную сталь класса А500СП принимают партиями массой не более 70 т.

9.2 Каждая партия арматурной стали сопровождается документом о качестве, где указывается номер профиля, класс прочности, химический состав, значения временного сопротивления, предела текучести физического sт или условного s0,2, относительного удлинения d5 и dр и результаты испытания на изгиб.

9.3* К каждой связке стержней должен быть прикреплен ярлык (бирка), на котором указаны наименование предприятия-изготовителя, номинальный диаметр, класс арматуры, обозначение ТУ и номер партии. Специальная прокатная маркировка, обозначающая класс прочности и наименование предприятия-изготовителя, на стержнях арматуры класса А500СП, как правило, не наносится, так как эти сведения определяются конфигурацией периодического профиля, запатентованной как промышленный образец предприятия-изготовителя (ЗСМК).

9.4* При входном контроле арматурной стали, поступающей к потребителю, следует проверять внешним осмотром соответствие каждой партии требованиям технических условий, а также наличие и содержание документов о качестве, сертификатов и других сопроводительных документов.

В необходимых случаях арматурную сталь подвергают контрольным испытаниям на растяжение и изгиб. Испытания проводят на растяжение по ГОСТ 12004, а на изгиб - по ГОСТ 14019 на натурных образцах, отбираемых от каждой партии не менее двух для каждого вида испытаний. При получении неудовлетворительных результатов хотя бы по одной из нормируемых механических характеристик испытания по определению данной характеристики повторяют на вдвое большем числе образцов, после чего делается окончательное заключение о качестве продукции. Для партий арматуры, сертифицированной на соответствие требованиям приложения В стандарта СТО АСЧМ 7 с указанием в документе о качестве статистических показателей механических свойств, испытания при входном контроле могут не производиться.

В спорных случаях испытания следует проводить в соответствии с положениями приложения С стандарта СТО АСЧМ 7.

9.5* Контроль качества сварных соединений

9.5.1 Размер принимаемой партии для типовых сварных соединений по п. 7.6.1 и нетипового стыкового соединения с одной, тремя и четырьмя накладками должен соответствовать требованиям ГОСТ 10922. Для прочих нетиповых соединений по п. 7.6.2 размер принимаемой партии 50 шт.

9.5.2 При операционном и приемочном контроле технические требования к сварным соединениям, порядок отбора образцов и их конструкция, методы испытаний должны соответствовать ГОСТ 10922.

9.5.3 Визуально-измерительный контроль (ВИК) типовых сварных соединений по п. 7.6.1 следует выполнять в соответствии с требованиями проектной документации и СНиП 3.03.01, а нетиповых соединений по п. 7.6.2 - в соответствии с ППСР и СНиП 3.03.01.

9.5.4 В случае невозможности или нецелесообразности проведения механических испытаний сварных соединений на образцах, отобранных непосредственно от изделий или конструкций, допускается проведение испытаний образцов-свидетелей, изготовленных тем же сварщиком в идентичных условиях.

9.5.5 При разрушающем методе контроля для приемки партии готовой продукции (сварных соединений арматуры и закладных изделий, выполненных в соответствии с пп. 7.6 и 8.1*) результаты испытаний образцов сварных соединений, проведенных в соответствии с требованиями ГОСТ 10922, должны отвечать следующим условиям:

1) R £ 118 МПа.

2) sсредн ³ С, значения которого принимают:

при R до 39 МПа включ. С = 540 МПа;

при R свыше 39 до 78 МПа включ. С = 570 МПа;

при R свыше 78 до 118 МПа включ. С = 630 МПа,

где R - размах значений предела прочности si трех контрольных образцов;

si - предел прочности (временное сопротивление) отдельного контрольного образца;

sсредн - среднее значение предела прочности трех контрольных образцов.

Если условие 1) не выполняется, то партию готовой продукции принимают без учета размаха значений предела прочности сварных соединений, при этом минимальное значение si, должно быть не менее 550 МПа. Для тавровых соединений закладных изделий минимальное значение si должно быть не менее 500 МПа.

При несоблюдении перечисленных требований производят повторную выборку контрольных образцов в количестве 6 шт. Если в результате повторного испытания не соблюдается хотя бы одно из условий п. 9.5.5, то партию бракуют.

ПРИЛОЖЕНИЕ

|

УТВЕРЖДАЮ: Директор Центра стандартизации и сертификации металлопродукции ФГУП ЦНИИчермет им. И.П. Бардина, председатель ТК 375 ______________ В.Т. Абабков «17» 03 2006 г. |

Прокат арматурный

класса А500СП

с эффективным периодическим профилем

Технические условия

ТУ 14-1-5526-2006

(С изменением № 1)

Держатель подлинника - ЦССМ ФГУП ЦНИИчермет им. И.П. Бардина

Срок действия: с 01.05.2006 г.

до 01.05.2011 г.

|

СОГЛАСОВАНО: Главный инженер ОАО «Западно-Сибирский металлургический комбинат» ________________ А.Б. Юрьев Генеральный директор ООО «Торговый дом «ЕвразХолдинг» ________________ А.В. Рыбкин «__» _____________ 2006 г. |

РАЗРАБОТАНО: Директор НИИЖБ-филиала ФГУП «НИЦ «Строительство» ______________ А.С. Семченков «__» ____________ 2006 г. |

Настоящие технические условия распространяются на прокат арматурный термомеханически упрочненный свариваемый класса А500СП с эффективным периодическим профилем, обеспечивающим повышенное сцепление с бетоном, изготавливаемый ОАО «Западно-Сибирский металлургический комбинат», предназначенный для армирования железобетонных конструкций.

Пример условного обозначения.

Прокат арматурный номинальным диаметром 16 мм, длиной 11700 мм, класса А500, свариваемый (С), с повышенным сцеплением (П).

Пруток 16´11700-А500СП ТУ 14-1-5526-2006.

1 Определения

Термины, применяемые в настоящих Технических условиях, соответствуют определениям, приведенным в СТО АСЧМ 7-93 «Прокат периодического профиля из арматурной стали».

2 Основные параметры и размеры

2.1 Прокат поставляют в прутках.

2.2 Номинальный диаметр, площадь поперечного сечения, масса стержня длиной 1 м (линейная плотность), предельные отклонения должны соответствовать указанным в таблице 1.

Таблица 1

|

Номинальный диаметр, dн, мм |

Номинальная площадь поперечного сечения, Fн, мм2 |

Масса 1 м длины (линейная плотность) |

|

|

Номинальная, кг |

Допускаемые отклонения, % |

||

|

10 |

78,5 |

0,616 |

±5 |

|

12 |

113 |

0,888 |

±5 |

|

14 |

154 |

1,208 |

±5 |

|

16 |

201 |

1,578 |

±4 |

|

18 |

254 |

1,998 |

±4 |

|

20 |

314 |

2,466 |

±4 |

|

22 |

380 |

2,984 |

±4 |

|

25 |

491 |

3,853 |

±4 |

|

28 |

616 |

4,834 |

±4 |

|

32 |

804 |

6,313 |

±4 |

|

36 |

1018 |

7,990 |

±4 |

|

40 |

1257 |

9,865 |

±4 |

|

Примечания 1 Допускаемые отклонения по массе приведены для отдельного стержня. 2 Номинальная масса 1 м длины определяется, исходя из номинального диаметра при плотности стали, равной 7,85 г/см3. |

|||

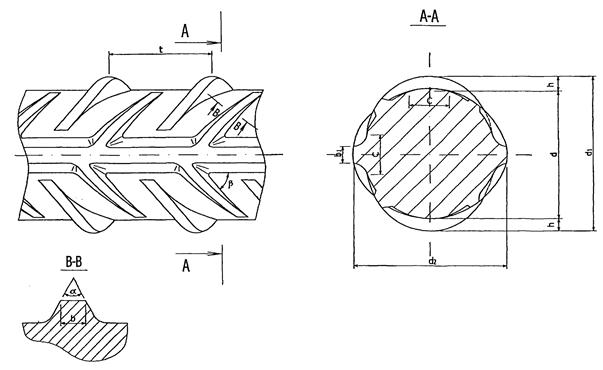

2.3 Арматурный прокат изготовляют с периодическим профилем в соответствии с рисунком 1.

Арматурный прокат с профилем, соответствующим рисунку 1, представляет собой круглые стержни с двумя продольными ребрами и с расположенными под углом b к продольной оси стержня поперечными выступами серповидной формы высотой h в вершине выступа, идущими по многозаходной винтовой линии, причем вершины смежных поперечных выступов размещаются во взаимно перпендикулярных осевых плоскостях стержня.

Основные геометрические параметры периодического профиля приведены в таблице 2.

Таблица 2

|

Номинальный диаметр dн, мм (номер профиля) |

Параметры периодического профиля, мм |

Относительная площадь смятия (критерий Рема) fR, не менее |

||||||||||

|

Диаметр сердечника d |

Высота ребра h, не менее |

Габаритные размеры сечения d1 и d2 |

Шаг периода t |

b (поперечное ребро) |

b1 (продольное ребро) |

с |

Угол наклона боковых поверхностей ребер a, град |

Угол наклона поперечных ребер к оси стержня b, град |

||||

|

ном. |

откл. |

ном. |

откл. |

|||||||||

|

10 |

9,5 |

0,8 |

11,5 |

+0,9 |

8 |

±0,6 |

0,8 |

1,5 |

3,0 |

55 - 80 |

55 - 65 |

0,075 |

|

-1,6 |

||||||||||||

|

12 |

11,3 |

1,0 |

13,7 |

+0,9 |

9 |

±0,6 |

1,0 |

1,5 |

3,6 |

55 - 80 |

55 - 65 |

0,075 |

|

-1,6 |

||||||||||||

|

14 |

13,3 |

1,1 |

15,9 |

+0,9 |

10 |

±0,6 |

1,0 |

2,0 |

4,4 |

55 - 80 |

55 - 65 |

0,075 |

|

-1,6 |

||||||||||||

|

16 |

15,2 |

1,2 |

18,0 |

+1,2 |

12 |

±0,8 |

1,2 |

2,0 |

5,6 |

55 - 80 |

55 - 65 |

0,076 |

|

-1,8 |

||||||||||||

|

18 |

17,1 |

1,3 |

20,1 |

+1,2 |

12 |

±0,8 |

1,4 |

2,0 |

6,0 |

55 - 80 |

55 - 65 |

0,076 |

|

-1,8 |

||||||||||||

|

20 |

19,1 |

1,4 |

22,3 |

+1,2 |

13 |

±0,8 |

1,4 |

2,0 |

6,4 |

55 - 80 |

55 - 65 |

0,076 |

|

-1,8 |

||||||||||||

|

22 |

21,1 |

1,5 |

24,5 |

+1,2 |

14 |

±0,8 |

1,5 |

2,0 |

7,2 |

55 - 80 |

55 - 65 |

0,078 |

|

-1,8 |

||||||||||||

|

25 |

24,1 |

1,6 |

28,0 |

+1,2 |

15 |

±1,0 |

1,5 |

2,0 |

8,8 |

55 - 80 |

55 - 65 |

0,078 |

|

-1,8 |

||||||||||||

|

28 |

27,0 |

1,8 |

31 |

+1,7 |

17 |

±1,0 |

1,6 |

2,5 |

9,5 |

55 - 80 |

55 - 65 |

0,078 |

|

-2,5 |

||||||||||||

|

32 |

30,7 |

2,0 |

35,1 |

+1,7 |

18 |

±1,0 |

1,8 |

3,0 |

10,2 |

55 - 80 |

55 - 65 |

0,078 |

|

-2,5 |

||||||||||||

|

36 |

34,5 |

2,3 |

39,5 |

+1,7 |

20 |

±2,0 |

2,0 |

3,0 |

11,0 |

55-80 |

55-65 |

0,078 |

|

-2,5 |

||||||||||||

|

40 |

38,4 |

2,5 |

43,8 |

+1,7 |

22 |

±2,0 |

2,2 |

3,0 |

12,0 |

55-80 |

55-65 |

0,078 |

|

-2,5 |

||||||||||||

|

Примечание - Параметры, на которые не установлены предельные отклонения (d, b, b1, с, a и b), приведены для построения калибров и на готовом прокате не проверяются. |

||||||||||||

Рисунок 1

2.4 Овальность стержней (абсолютное значение разности размеров d1 и d2 в одном сечении) не должна превышать суммы абсолютных значений плюсовых и минусовых предельных отклонений для размеров d1 и d2, указанных в таблице 2.

2.5 Требования к длине прутков должны соответствовать ГОСТ 10884.

3 Технические требования

3.1 Технические требования к прокату должны соответствовать требованиям СТО АСЧМ 7-93.

4 Правила приемки и методы испытаний

4.1 Правила приемки и методы испытаний проката должны соответствовать требованиям СТО АСЧМ 7-93.

5 Транспортирование и хранение

5.1 Транспортирование и хранение проката - по ГОСТ 7566.

|

Экспертиза проведена ЦССМ ФГУП ЦНИИчермет им. И.П. Бардина: «17» 03 2006 года Зам. директора Центра стандартизации и сертификации металлопродукции В.Д. Хромов |

Приложение А

(справочное)

Перечень нормативных документов, на которые имеются ссылки в тексте технических условий

|

Обозначение НД |

Номер пункта, в котором имеется ссылка |

|

Ключевые слова: железобетонные конструкции, арматура, периодический профиль, сцепление с бетоном, сварные соединения, эксплуатационная надежность, ответственные здания и сооружения, высотное и сейсмостойкое строительство. |