НАДЕЖНОСТЬ В ТЕХНИКЕ.

КОМПЛЕКСНЫЕ

ИСПЫТАНИЯ ИЗДЕЛИЙ

МАШИНОСТРОЕНИЯ НА НАДЁЖНОСТЬ.

ОБЩИЕ ПОЛОЖЕНИЯ

Р 50-54-80-88

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

(ГОССТАНДАРТ СССР)

ВСЕСОЮЗНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО НОРМАЛИЗАЦИИ В МАШИНОСТРОЕНИИ

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 231 от 29.08.1988 г.

Москва 1988

РЕКОМЕНДАЦИИ

|

Комплексные испытания изделий машиностроения на надежность. Общие положения |

Р 50-54-80-88 |

Настоящие рекомендации (Р) распространяются на изделия машиностроения и их составные части и устанавливают общие положения по организации и порядку проведения комплексных испытаний на надежность.

Рекомендации могут быть использованы при разработке типовых и рабочих программ и методик испытаний на надежность для групп однородных или конкретных видов изделий и их составных частей.

В данных Р не рассматриваются специфические вопросы контроля показателей ремонтопригодности и сохраняемости, регламентированные ГОСТ 27.410-87.

1. РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ И ПРОВЕДЕНИЮ КОМПЛЕКСНЫХ ИСПЫТАНИЙ НА НАДЕЖНОСТЬ

1.1. Комплексные испытания на надежность - испытания полнокомплектных изделий и их составных частей с воспроизведением комплекса наиболее значимых внешних воздействующих факторов для всех типовых режимов функционирования объекта испытаний при рациональном сочетании стендовых, полигонных и эксплуатационных испытаний, проводимые с целью определения (контроля) показателей надежности полнокомплектных изделий.

1.2. Комплексные испытания на надежность проводят с целью:

определения (контроля) значений показателей надежности (безотказности, долговечности, ремонтопригодности и сохраняемости) выпускаемой, вновь разрабатываемой и модернизируемой продукции;

определения соответствия показателей надежности требованиям, установленным в НТД;

выявления слабых (лимитирующих) элементов конструкции (узлов, деталей, комплектующих элементов), имеющих наибольшую частоту отказов;

выбора конструктивно-технологических мероприятий для повышения надежности;

определения норм расхода запасных частей;

оптимизации стратегии технических обслуживаний и ремонтов.

1.3. Комплексные испытания в общем случае включают стендовые, полигонные и эксплуатационные испытания полнокомплектных изделий и их составных частей, воспроизводящие нормальные или предельные (экстремальные) условия эксплуатации.

Объемы и продолжительность каждого из этих видов испытаний устанавливаются в зависимости от вида изделий, наличия оборудования, выделенных временных и других ресурсов на отработку изделий и проведение испытаний. Объем стендовых и полигонных испытаний определяется необходимостью получения оперативных оценок надежности за время, меньшее, чем в условиях эксплуатации изделия.

1.4. Состав комплексных испытаний и соотношение по объему полнокомплектных испытаний изделия и автономных испытаний его составных частей задается программой комплексных испытаний, разрабатываемой и утверждаемой в установленном порядке.

1.5. При комплексных испытаниях на надежность могут использоваться экспериментальные и расчетно-экспериментальные методы определения и (или) контроля показателей надежности.

1.6. Исходными данными для экспериментального метода определения и (или) контроля показателей надежности могут быть:

статистические данные, получаемые при стендовых и (или) полигонных испытаниях изделий на надежность;

статистические данные, полученные по результатам опытной и (или) подконтрольной эксплуатации.

1.7. Исходными данными для расчетно-экспериментального метода определения и (или) контроля надежности изделий могут стать:

информация о надежности изделия, имеющаяся к моменту оценки надежности (результаты предшествующих испытаний, данные эксплуатации, технических обслуживаний и ремонтов и т.д.);

экспериментальные оценки показателей надежности составных частей изделий, полученные при их автономных испытаниях или при испытаниях в составе изделия;

экспериментальные оценки параметров нагрузки и прочности изделия и его составных частей, используемых для расчета показателей надежности на основе моделей «непревышения» (моделей «нагрузка-прочность», «нагрузка-изнашивание»);

экспериментальные данные об изменении параметров, характеризующих работоспособное состояние изделий, используемые для прогнозирования их надежности на заданное время (заданную наработку);

показатели надежности составных частей, содержащиеся в технических условиях на эти изделия, и т.п.

1.8. При организации и проведении комплексных испытаний на надежность предусматривают следующие виды работ:

подбор и изучение изделий-аналогов, анализ причин их отказов;

анализ качества изготовления изделий и его влияния на надежность;

анализ нагруженности изделий-аналогов и установление видов физико-химических процессов разрушения;

анализ функционального назначения изделия и установление внешних воздействующих факторов, влияющих на надежность изделий;

анализ условий эксплуатации изделия и оценка нагруженности составных частей;

установление номенклатуры составных частей, подлежащих поэлементным испытаниям;

установление объектов стендовых, полигонных и эксплуатационных испытаний;

выбор формируемых факторов внешних воздействий;

выбор и изготовление испытательного оборудования и средств измерения;

назначение режимов испытаний и выбор методов моделирования условий эксплуатации и нагруженности элементов машин;

проведение поэлементных и полнокомплектных испытаний с комплексным воспроизведением эксплуатационных режимов;

статистическая обработка результатов испытаний;

оценка показателей безотказности, долговечности, ремонтопригодности и сохраняемости с учетом результатов полнокомплектных испытаний и испытаний составных частей.

1.9. Разработку и изготовление испытательного оборудования проводят одновременно или непосредственно после разработки изделия.

1.10. Комплексные испытания на надежность считают завершенными при выполнении программы испытаний. При этом результаты испытаний являются положительными, если все показатели надежности изделий не ниже требований НТД, и отрицательными - в противном случае.

2. РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ И ПРОВЕДЕНИЮ СТЕНДОВЫХ, ПОЛИГОННЫХ И ЭКСПЛУАТАЦИОННЫХ ИСПЫТАНИЙ

2.1. Комплексные испытания должны удовлетворять следующим требованиям:

условия проведения испытаний должны максимально приближаться к воспроизводимым условиям эксплуатации и обеспечивать возможность прогнозирования показателей надежности и разработку мероприятий по их повышению (при необходимости);

элементы изделия не должны подвергаться разрушающим воздействиям, несвойственным им в эксплуатации;

условия и режимы испытаний, не оказывающие существенного повреждающего действия, должны быть по возможности исключены;

достоверность полученных показателей надежности изделий крупносерийного и массового производства должна оцениваться статистически;

требуемая степень достоверности должна задаваться в зависимости от последствий ошибки в оценке и может быть различной на разных этапах испытаний;

испытания должны быть организованы с учетом полного использования календарного времени, причем различные испытания в большинстве случаев надо вести параллельно;

функциональные недостатки изделия, а также источники ранних отказов следует выявлять на начальном этапе программы испытаний, чтобы облегчить возможность внесения конструктивных и технологических изменений;

организация испытаний должна предусматривать быстрое устранение отказов изделий путем соответствующей организации ремонтной службы, обеспечения запасными частями;

надежность изделия должна оцениваться по совокупности информации, полученной при испытаниях и в эксплуатации.

2.2. Организация проведения испытаний должна включать четыре основных этапа: подготовительные работы, проведение испытаний, обработка полученных результатов и составление отчета.

2.3. Подготовительные работы включают: определение целей и задач испытаний, составление методики проведения испытаний, которая охватывает вопросы методического и организационно-технического порядка:

характеристики изделия как объекта испытаний (машина, группа машин, опытный образец, серийно выпускаемая или модернизированная машина и т.д.);

условия проведения испытаний;

диапазон изменения переменных факторов (внешних воздействий), оказывающих влияние на рабочий процесс изделия;

количество и продолжительность циклов испытаний, количество опытов (замеров) в одинаковых условиях с целью получения надежных результатов, обоснование принятой повторности;

перечень измеряемых величин и наблюдаемых явлений и требуемая точность измерений;

методы измерений с обоснованием выбора приборов, аппаратуры и инструмента, а также специального оборудования;

порядок проведения испытаний (последовательность операций, измерений, наблюдений, критерии прекращения испытаний формы регистрации и инструкции по их ведению);

способы обработки результатов измерений и наблюдений, и их оформление;

состав материалов, которые должны быть получены в результате испытаний, с выбором и обоснованием сравнительных (базовых) показателей для оценки надежности, технических и экономических характеристик изделия;

правила принятия решений;

состав испытательной бригады с указанием обязанностей каждого участника испытаний, включающих перечень работ по подготовке к испытаниям с набором технических требований к их качеству.

Подготовительные работы должны включать также и приемку изделий к испытаниям, осуществляемую в соответствии с общими правилами приемки и вводом изделия в эксплуатацию.

Подготовка измерительной аппаратуры и оборудования заключается в проверке их комплектности, исправности действия и поверки с заполнением соответствующих формуляров и указанием в них технической погрешности приборов. Для обеспечения нужной точности и получения надежных результатов испытаний указанные работы необходимо повторять в процессе и после окончания испытаний.

2.4. На этапе проведения испытаний выявляют свойства изделий и показатели функционирования, устанавливают влияние внешних воздействующих факторов на показатели надежности в различных условиях эксплуатации.

В период проведения испытаний техническое обслуживание изделия должно проводиться в полном соответствии с инструкцией завода-изготовителя.

2.5. Эксплуатационные испытания (определение - по ГОСТ 16504-81).

2.5.1. Эксплуатационные испытания могут проводиться путем подконтрольной эксплуатации, которая представляет собой естественную эксплуатацию изделия у потребителя специально подготовленным персоналом при регулярном контроле специалистами, точном учете наработки изделия, объема выполненной им работы, регистрации в специальных журналах повреждений и отказов и всех видов технического обслуживания и ремонтов.

2.5.2. Эксплуатационные испытания необходимо проводить при типовых условиях и режимах применения, характерных для использования большинства изделий данного класса. При этом должно обеспечиваться чередование условий и режимов предполагаемой эксплуатации.

Продолжительность и количество испытываемых образцов изделий определяются требованиями к точности получаемых результатов. С целью сокращения продолжительности и объемов эксплуатационных испытаний необходимо обоснованно использовать априорную информацию о результатах предварительных испытаний комплектующих изделий при строгом соблюдении требований к точности и достоверности конечных результатов.

2.5.3. В процессе эксплуатационных испытаний специальному контролю должно подвергаться изменение технического состояния узлов и деталей, установление причин аварий, поломок, преждевременных износов деталей и др., необходимо установить степень сохранения первоначальных регулировок и удобство их проведения, возможность разборки и сборки отдельных механизмов, узлов и изделия в целом. Кроме того, следует оценить ремонтную технологичность, ремонтопригодность деталей и узлов испытываемого изделия.

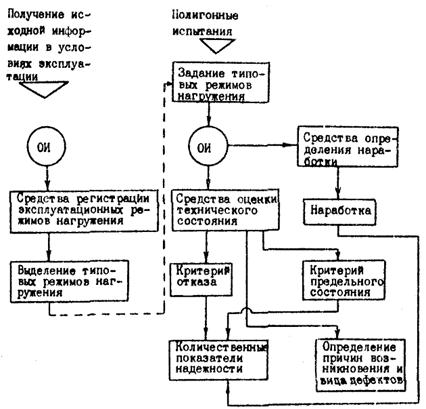

Блок-схема эксплуатационных испытаний приведена на рис. 1.

2.5.4. Ускорение эксплуатационных испытаний достигается путем:

повышения коэффициента использования смены;

сокращения целодневных простоев;

увеличения загрузки в течение суток;

проведения испытаний в различных климатических зонах по мере изменения времени года.

2.6. Стендовые испытания (определения стендовых испытаний и испытательного оборудования - по ГОСТ 16504-81).

2.6.1. Стендовые испытания проводят с целью экспериментальной отработки конструкции, определения наиболее напряженных мест, резонансных частот колебаний и других характеристик, обеспечивающих в конечном итоге достижение требуемого уровня надежности. Результаты стендовых испытаний на надежность используют для определения и контроля показателей надежности изделий и решения задач, изложенных в п. 1.2.

Рис. 1. Блок-схема эксплуатационных испытаний (ОИ - объект испытаний)

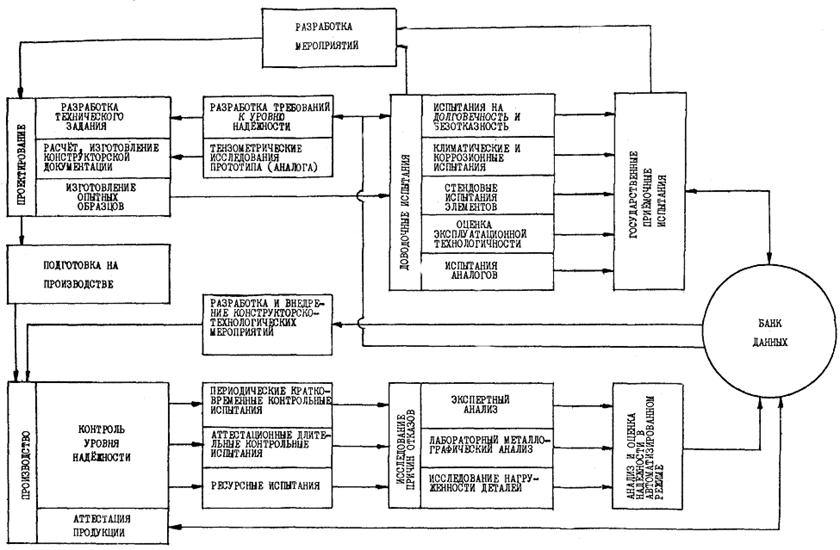

2.6.2. Стендовым испытаниям могут подвергаться как полнокомплектные изделия, так и их составные части (агрегаты, сборочные единицы и детали). Блок-схема стендовых испытаний - на рис. 2.

2.6.3. Стендовые испытания подразделяются на нормальные и ускоренные.

К нормальным относят испытания, которые обеспечивают получение необходимой информации о показателях надежности изделий в такой же интервал времени, как и в предусмотренных условиях эксплуатации.

К ускоренным относятся испытания, методы и условия которых обеспечивают получение необходимой информации раньше, чем при нормальных условиях (ГОСТ 16504-81).

Общие понятия и рекомендации по ускоренным стендовым испытаниям приведены в разделе 5.

2.6.4. Стендовые испытания проводят с использованием испытательного оборудования и средств измерений, позволяющих воспроизводить внешние воздействующие факторы (ВВФ) и режимы функционирования объекта испытаний.

2.6.5. Условия стендовых испытаний должны в максимальной степени приближаться к воспроизводимым условиям эксплуатации.

2.6.6. Условия эксплуатации изделия - совокупность факторов, обусловленных влияниями воздействующей окружающей среды и режимов функционирования изделия, оказывающих влияние на эффективность и надежность его работы.

2.6.7. Классификация условий эксплуатации служит основой для выбора методов и режимов испытания. При составлении классификации следует учитывать:

условия использования изделия по назначению (передвижение к месту использования, холостой ход, пуски, остановки, рабочий режим и др.), а также частоту или продолжительность использования изделия в каждом режиме;

внешние воздействующие факторы;

виды и величину нагруженности элементов изделий в рабочем режиме и на холостом ходу.

Более подробно классификация условий эксплуатации и ВВФ изложены в разделе 3 настоящих Р.

Рис. 2. Примерная схема организации стендовых испытаний на надежность

2.6.8. Внешние воздействующие факторы (ВВФ) - это внешние по отношению к изделию явления или процессы, которые вызывают или могут вызвать ограничение или потерю работоспособности изделия или его составных частей в процессе эксплуатации. При классификации ВВФ (см. раздел 3) подразделяют на классы, группы и виды в соответствии с СТ СЭВ 2603-80, ГОСТ 26883-86 (СТ СЭВ 5217-85).

2.6.9. Выбор конкретных факторов, при воздействии которых должны производиться испытания, определяется целями и задачами испытаний и основывается на данных о предполагаемых условиях эксплуатации испытываемого изделия.

2.6.10. Выбор основных уровней ВВФ осуществляют на базе статистических данных о режимах функционирования и вариантах применения изделия. В качестве основных уровней факторов принимают значения, которым соответствует наибольшая плотность распределения в условиях эксплуатации. Наиболее значимые факторы выявляют путем определения функциональной связи между воздействующими факторами и показателями надежности изделия.

2.6.11. Состав ВВФ при испытаниях и значения их уровней для конкретных изделий и условий эксплуатации определяет разработчик по согласованию с заказчиком. ВВФ регламентируют в программах и методиках испытаний на надежность.

2.6.12 Анализ нагруженности проводят для типичных условий эксплуатации. Он включает: определение вида, схематизацию и оценку параметров нагруженности (ГОСТ 25.101-85). Более подробно эти вопросы изложены в разделе 4.

2.6.13. В случае проведения испытаний с форсированием уровней ВВФ и нагруженности их предельные значения выбирают с учетом условий сохранения физических процессов, определяющих переход изделий в неработоспособное состояние.

2.6.14. Методы стендовых испытаний разрабатывают (выбирают) с учетом:

номенклатуры и возможных значений параметров ВВФ;

требований к точности воспроизведения факторов;

особенностей конструкции испытываемого изделия и его функционирования;

условий испытаний;

возможности выделения необходимого числа образцов;

технических возможностей и мощности средств испытаний;

требований к точности и достоверности результатов испытаний;

ограничений по продолжительности и стоимости испытаний.

Правильность выбранных метода и режимов стендовых испытаний на надежность устанавливается сравнением вида и характера разрушения узлов и деталей машины на стенде и в условиях эксплуатации (для опытных образцов на основании испытаний и эксплуатации аналогов).

2.6.15. Стендовые испытания могут проводиться путем:

воспроизведения одного вида разрушающих воздействий (такие испытания соответствуют испытаниям на износ, усталость, коррозионную стойкость и старение);

последовательного приложения к объекту нескольких разрушающих воздействий (такие испытания, как правило, проводятся на нескольких стендах и допустимы только при условии независимости различных воздействий);

комплексного воспроизведения нескольких разрушающих воздействий, имитирующих реальные условия эксплуатации.

2.6.16. Испытания изделий по основным видам разрушения (усталость, износ, коррозия и старение) проводят, когда:

исследуется влияние одного из видов разрушения на надежность изделия;

рассматриваемый процесс разрушения (деградационный процесс) является превалирующим и оказывает решающее влияние на надежность изделия;

влияния отдельных видов разрушения на надежность изделия практически независимы и возможно проводить испытания путем последовательного моделирования каждого из видов разрушения.

Испытаниям по отдельным видам разрушений подвергаются, как правило, составные части изделия вида деталей (иногда в составе сборочных единиц или агрегатов).

2.6.17. При ускоренных (и в особенности форсированных) испытаниях изделий обосновывают необходимость и целесообразность применяемых принципов и методов ускорения, а также расчетных формул и (или) коэффициентов ускорения для пересчета результатов ускоренных испытаний к нормальным условиям эксплуатации или к испытаниям при номинальных режимах (см. раздел 5).

2.6.18. При стендовых испытаниях проводят оценку надежности и выявляют виды и характер разрушений деталей, сборочных единиц, агрегатов и полнокомплектных изделий, определяют числовые значения показателей надежности путем фиксирования числа отказов, продолжительности работы и времени восстановления при устранении последствий отказов и повреждений.

2.6.19. Точность и достоверность результатов стендовых испытаний обеспечивают путем обоснованного выбора:

условий испытаний;

объема испытаний;

методов и средств испытаний;

методов обработки и оценки точности результатов испытаний.

Наиболее вероятные источники погрешностей испытаний и измерений рассмотрены в МР 248-87.

2.7. Полигонные испытания на надежность (определение полигонных испытаний по ГОСТ 16504-81).

2.7.1. Полигонные испытания проводят с целью проверки соответствия разработанного изделия требованиям технического задания в условиях, максимально приближенных к эксплуатационным.

При полигонных испытаниях проверяют:

принятые конструктивные и схемные решения в режимах работы изделия и условиях испытаний, которые не могут быть комплексно воспроизведены при стендовых испытаниях;

влияния взаимодействия узлов и элементов (деталей и сборочных единиц), а также режимов нагружения на работоспособность изделия в целом;

затраты времени на техническое обслуживание и ремонт, производимые в условиях, максимально приближенных к эксплуатационным.

2.7.2. Испытательный полигон - территория и испытательные сооружения на ней, оснащенные средствами испытаний и обеспечивающие испытания изделий в условиях, близких в условиях их эксплуатации (ГОСТ 16504-81).

2.7.3. При полигонных испытаниях на надежность изделий и их элементов решают широкий круг задач, в том числе:

оценку достигнутого уровня надежности изделия в целом (полнокомплектного изделия);

оценку достигнутых показателей надежности составных частей изделия (элементов);

контроль соответствия изделия заданным требованиям к надежности;

выявление слабых мест и лимитирующих элементов изделия;

разработку мероприятий по повышению надежности испытываемого изделия;

контроль эффективности проведенных мероприятий по повышению надежности изделий и (или) их составных частей и т.п.

2.7.4. Условия полигонных испытаний могут соответствовать:

реальным условиям эксплуатации;

предельным для данного изделия условиям эксплуатации (экстремальным условиям).

2.7.5. Различают следующие режимы полигонных испытаний:

направленный режим, когда осуществляют моделирование типичных эксплуатационных воздействий на определенные элементы изделия;

комплексные, если нужно обеспечить достаточно длительную работу каждого элемента изделия в условиях, позволяющих выявить его ресурс и уровень безотказности; режим не является оптимальным для отдельных элементов, но обеспечивает оценку надежности всех основных узлов и элементов изделия.

2.7.6. Моделирование комплекса внешних воздействий, близких по параметрам к эксплуатационным условиям, осуществляют в условиях полигона, например, с помощью набора т.н. треков с искусственно созданной опорной поверхностью и определенным образом размещенными на ней искусственными препятствиями нужной формы и размеров, а также с помощью специальных сооружений (например, бассейна, бункера или транспортера с горной породой) и путем варьирования скоростей движения и загрузки рабочих органов.

2.7.7. При проектировании любой системы испытаний, а следовательно, и системы полигонных испытаний техники выделяют ряд общих этапов.

2.7.7.1. Первый этап - выбор принципиальной схемы и места проведения испытания, уровня составных частей изделия, подвергающихся испытаниям, количества и вида воспроизводимых внешних воздействий и условий и пр.

2.7.7.2. Второй этап - выбор объектов (ОИ) и целей испытаний. Под выбором объектов подразумевается конкретизация элементов изделия, агрегатов и подсистем, подвергаемых испытаниям. При этом выбор в ряде случаев базируется на таких объективных факторах, как степень отработанности, степень важности, наличие информации об аналогах и пр. Ограничением служат отпущенные на испытания ресурсы. Целью испытаний является получение необходимого объема информации о надежности полнокомплектного изделия и его составных частей.

2.7.7.3. Третий этап - уточнение вида, уровня и последовательности воздействия окружающих условий при испытаниях конкретного объекта с определенной целью. Пределы изменения внешних условий применительно к изделию в целом и его составным частям должны быть заданы в техническом задании на проектирование с учетом имеющегося прошлом опыта. В процессе испытаний моделей, макетов и опытных образцов в эксплуатационных условиях осуществляется экспериментальное уточнение параметров внешних воздействий и условий эксплуатации. Поскольку практически невозможно воспроизвести при испытаниях весь спектр окружающих условий и внешних воздействий, выбираются наиболее значимые из них.

Устанавливают влияние на деградационные процессы утраты работоспособности отдельных факторов внешних воздействий и их комбинаций.

2.7.7.4. Четвертый этап - разработка конструкций искусственных испытательных сооружений полигона с учетом целей испытаний, конструктивных и функциональных особенностей объектов испытаний, а также результатов анализа условий эксплуатации объектов и опыта проектирования существующих полигонов.

Практические рекомендации по проектированию полигонов и их искусственных сооружений представлены в приложении 1; ориентировочный расчет параметров нагружения искусственных сооружений полигона - в приложении 2.

Серьезной задачей является проектирование системы автоматизации испытаний. Различают следующие основные подсистемы автоматического управления полигонными испытаниями объекта:

подсистема автовождения;

подсистема аварийной остановки;

подсистема управления механизмами объекта испытаний;

подсистема управления навесным и прицепным оборудованием.

2.7.7.5. Пятый этап - выбор измерительных и регистрирующих приборов, используемых как при получении исходной для проектирования полигона информации о внешних воздействующих факторах в условиях эксплуатации объекта испытаний, так и непосредственно при проведении полигонных испытаний.

Критерий для выбора измерительных и регистрирующих приборов, а также средств автоматизации:

надежность в работе;

точность измерения параметров и моделирования требуемых условий (метрологические характеристики);

возможность правильной интерпретации результатов испытаний;

возможность применения средств вычислительной техники для автоматизации обработки результатов испытаний и автоматического регулирования процесса испытаний;

стоимость приборов и средств автоматизации;

трудоемкость обслуживания.

На рис. 3 приведена блок-схема проведения полигонных испытаний на надежность и используемые при этом классы измерительных и регистрирующих приборов (по их назначению).

На рис. 4 показана схема оценки надежности в системе полигонных испытаний.

2.7.7.6. Шестой этап - разработка обоснованного плана и стратегии испытаний. При решении этого вопроса учитывают объективные ограничения как по продолжительности испытаний, так и по количеству изделий, подлежащих испытаниям.

Рис. 3. Блок-схема проведения полигонных испытаний на надежность

2.7.7.7. Седьмой этап - составление типовых и рабочих программ и методик испытаний. Основные рекомендации по содержанию и изложению этих документов приведены в ГОСТ 27.410-87.

2.7.7.8. Восьмой этап - оценка соответствия технико-экономических показателей спроектированной системы полигонных испытаний заданным в техническом задании.

2.7.7.9. Девятый этап - подготовка к испытаниям, включающая, в частности, проведение пробных испытаний для оценки взаимодействия ОИ и элементов полигона и разработку (в необходимых случаях) рекомендаций по корректировке методики и отдельных параметров искусственных сооружений полигона.

По существу на данном этапе осваивают сооружения полигона. При этом:

определяют, какие элементы и в какой степени подвергаются разрушающим воздействиям на каждом из искусственных сооружений полигона;

назначают или уточняют режимы испытаний;

устанавливают методы контроля за техническим состоянием ОИ и его составных частей;

разрабатывают наиболее удобные формы регистрации результатов измерений и испытаний;

уточняют методы обработки результатов испытаний;

разрабатывают окончательный вариант методики полигонных испытаний изделия.

3. КЛАССИФИКАЦИЯ УСЛОВИЙ ЭКСПЛУАТАЦИИ

3.1. Классификация условий эксплуатации служит основой для выбора методов и режимов испытаний.

3.2. При данной классификации следует учитывать:

условия использования изделия по назначению (передвижение к месту работы, холостой ход, пуски-остановки, рабочий режим и др.), а также частоту или продолжительность эксплуатации его в каждом режиме;

виды и величину нагруженности элементов машин в рабочем режиме и на холостом ходу;

внешние воздействующие факторы (ВВФ).

Рис. 4. Оценка надежности в системе полигонных испытаний

3.3. При классификации ВВФ должны подразделяться на следующие классы:

механические;

климатические;

биологические;

радиационные;

электромагнитные;

специальные среды (в т.ч. среда запыленности и загазованности);

термические.

Каждый класс делится на группы, каждая группа - на виды.

Общая классификация ВВФ приведена на рис. 5.

3.4. Задача выявления значимых, наиболее существенных факторов является одной из важных при классификации условий эксплуатации и решается путем:

сбора априорной информации и проведения анализа имеющихся теоретических и экспериментальных данных о внешних воздействиях и режимах функционирования в реальных условиях применения;

определения функциональной связи между воздействующими факторами (в т.ч. параметрами нагруженности) и показателями надежности.

3.5. При известном виде функциональной связи или достаточном количестве информации для ее определения пользуются соответствующими аналитическими выражениями. В противном случае ее представляют при помощи полиномиальной модели, которую строят по результатам специальных натурных экспериментов с использованием методов регрессионного анализа или методов планирования эксперимента. При этом возможно использование различных методов организации эксперимента: с применением стратегии активного эксперимента, пассивного или смешанного.

Применение той или иной стратегии зависит от возможностей целенаправленного изменения уровней факторов и их сочетаний:

стратегия активного эксперимента - при наличии управляемых факторов и отсутствии неуправляемых;

стратегия пассивного эксперимента - при отсутствии управляемых;

стратегия смешанного эксперимента - при наличии управляемых и неуправляемых факторов или использовании части управляемых и неуправляемых факторов либо части управляемых факторов в виде неуправляемых.

Каждая из этих стратегий соответствует определенным видам испытаний: стендовым, эксплуатационным или полигонным.

3.6. Оценка значимости ВВФ производится на основе анализа полученного уравнения связи полиномиальной модели и с использованием статистических данных о вариантах и режимах функционирования. Методика оценки значимости ВВФ дана в МР 143-85.

3.7. Общая процедура классификации условий эксплуатации изделий изложена в МР 143-85.

4. АНАЛИЗ И СХЕМАТИЗАЦИЯ ЭКСПЛУАТАЦИОННОЙ НАГРУЖЕННОСТИ ДЛЯ ТИПИЧНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ

4.1. Нагруженность - состояние изделия, обусловленное внешними воздействиями и режимами функционирования.

Типичные условия эксплуатации составляют источник получения информации об эксплуатационной нагруженности.

Анализ нагруженности включает в себя следующие этапы: 1) определение структуры нагруженности; 2) определение вида нагруженности; 3) схематизацию нагруженности; 4) оценку параметров нагруженности.

4.2. Структура нагруженности определяется характером изменения нагруженности во времени:

импульсная нагруженность - нагруженность, представляющая собой импульсную функцию времени или последовательность импульсов конечной продолжительности, удовлетворяющих условию

tи < tk+1 - tk,

где tи - продолжительность импульсов;

tk+1, tk - моменты появления импульсов;

ступенчатая нагруженность - нагруженность, представляющая собой последовательность ступенчатых функций времени или импульсов конечной продолжительности, удовлетворяющих условию:

tи ³ tk+1 - tk;

непрерывная нагруженность - нагруженность, представляющая собой непрерывную функцию времени на бесконечном интервале времени;

комбинированная нагруженность - комбинация импульсной, непрерывной и ступенчатой нагруженности.

4.3. По виду нагруженность подразделяется на детерминированную, случайную и смешанную:

детерминированная нагруженность - нагруженность, текущие значения которой в любой момент времени могут быть определены с вероятностью, равной единице;

случайная - нагруженность, текущие значения которой в любой момент времени являются случайными величинами.

4.4. Схематизация нагруженности - представление нагруженности в упрощенном виде с целью получения параметров на основе определенных допущений, сделанных исходя из различных закономерностей перехода в неработоспособное состояние.

Основные положения схематизации нагруженности и применяемая терминология приведены в ГОСТ 23207-78, ГОСТ 25.101-83, МР 75-85.

4.5. Метод схематизации по ГОСТ 23207-78 - совокупность правил и допущений, на основе которых реальный процесс нагружения заменяют схематизированным процессом с сохранением параметров циклов, определяющих усталостное повреждение, предполагая, что схематизированный эквивалентен исходному по величине повреждения.

4.6. По ГОСТ 25.101-83 схематизация процессов нагружения включает следующие этапы:

предварительную подготовку процессов нагружения к схематизации;

дискретизацию процесса нагружения;

вычисление статистических характеристик последовательности ординат процесса нагружения;

выделение экстремумов процесса нагружения;

замену реального процесса нагружения схематизированным по выбранному методу схематизации;

определение эмпирических распределений нагрузок схематизированного процесса и вычисление основных статистических характеристик распределений.

Допускается проведение схематизации без выполнения следующих этапов:

дискретизация и вычисление статистических характеристик процесса нагружения (например, в случае схематизации по выделенным сразу из непрерывного реального процесса нагружения экстремумам, когда в проводимом исследовании не требуется определения статистических характеристик процесса нагружения или обработка производится на специализированных приборах);

определение эмпирических распределений нагрузок схематизированного процесса (например, в случае, когда данные о процессе нагружения вполне удовлетворяют требованиям проведения расчетов или испытаний).

4.7. Под структурой процесса понимают соотношение величин размахов и количества основных и наложенных на них промежуточных циклов, определяющих вид кривой случайного процесса. Структуру процесса по ГОСТ 23207-78 принято характеризовать коэффициентом нерегулярности χ, равным отношению среднего числа пересечений нулевого (среднего) уровня процесса к среднему числу экстремумов.

С уменьшением χ структура процесса усложняется; по частотному составу они становятся широкополосными. Различные методы схематизации для таких процессов дают распределение амплитуд циклов, которые существенно отличаются. Рекомендации по выбору методов схематизации в зависимости от значения χ приведены в ГОСТ 25.101-83.

Для узкополосных процессов χ = 0,98...1; для широкополосных χ = 0,30...0,98. Четкие критерии отличия узкополосных и широкополосных процессов не разработаны.

Применение того или иного метода схематизации нагруженности должно быть обосновано экспериментально или теоретически.

4.8. Оценка параметров нагруженности выполняется с применением в зависимости от метода схематизации математической статистики или аппарата теории случайных процессов.

5. РЕКОМЕНДАЦИИ ПО УСКОРЕННЫМ СТЕНДОВЫМ ИСПЫТАНИЯМ ИЗДЕЛИЙ И КОМПЛЕКСНОМУ ВОСПРОИЗВЕДЕНИЮ ФАКТОРОВ ВНЕШНИХ ВОЗДЕЙСТВИЙ

5.1. Ускоренные испытания - испытания, методы и условия проведения которых обеспечивают получение необходимой информации о характеристиках свойств объекта в более короткий срок, чем при нормальных испытаниях (ГОСТ 16504-81).

В основу ускоренных испытаний должны быть положены определенные принципы их осуществления - совокупность теоретически и экспериментально обоснованных закономерностей или допущений, на использовании которых основано проведение испытаний с сокращением их продолжительности. Метод ускоренных испытаний - совокупность правил применения принципов ускоренных испытаний для получения показателей надежности определенных групп или видов изделий.

Ускоренные испытания разделяются на два вида: сокращенные и форсированные.

Сокращенные испытания - испытания, проводимые по сокращенной программе без интенсификации процессов, вызывающих отказы или повреждения.

Форсированные испытания - ускоренные испытания, основанные на интенсификации процессов, вызывающих отказы или повреждения.

Число, показывающее, во сколько раз продолжительность ускоренных испытаний меньше продолжительности испытаний, проведенных в предусмотренных условиях и режимах эксплуатации, называется коэффициентом ускорения.

Под режимом ускоренных испытаний понимается режим, предусмотренный применяемым принципом и методом ускоренных испытаний и обеспечивающий сокращение продолжительности испытаний.

Режим ускоренных испытаний может быть:

нормальным (для сокращенных испытаний), при котором значения его параметров находятся в пределах, установленных в технической документации для нормальной эксплуатацииx) испытываемого изделия;

x) Нормальная эксплуатация включает в себя все типовые условия эксплуатации (например, условия транспортирования или передвижения к месту работы своим ходом, выполнение технологических (рабочих) операций в различных условиях и климатических зонах, различные варианты использования многоцелевых машин-орудий и т.д.). Нормальная эксплуатация, таким образом, представляет собой комбинацию всех типовых условий эксплуатации с учетом их относительной продолжительности в среднегодовом или полном ресурсе изделия.

форсированным (для форсированных испытаний), обеспечивающим повышение интенсивности процессов утраты работоспособности по сравнению с нормальным режимом;

комбинированным (для форсированных испытаний) - при чередовании нормального и форсированного режимов.

Форсируемый фактор - фактор внешних воздействий, изменение параметров которого по сравнению с режимом нормальной эксплуатации ведет к интенсификации процессов, приводящих к отказу или повреждению.

5.2. При организации ускоренных испытаний изделий и их элементов необходимо:

выявить все факторы внешних воздействий, оказывающие какое-либо влияние на процессы исчерпания работоспособности в условиях эксплуатации изделий;

установить для изделия в целом и его лимитирующих элементов критерии отказов и предельных состояний;

исходя из критериев и физики отказов выявить факторы, оказывающие наибольшее влияние на работоспособность изделия и его отдельных элементов;

из числа рассмотренных факторов выбрать один или несколько форсируемых, интенсивность которых в условиях ускоренных испытаний предполагается повысить относительно эксплуатационного уровня.

5.3. Выбор форсированных факторов определяется:

физической картиной утраты изделием работоспособности;

эффективностью форсирования того или иного фактора внешних воздействий в смысле сокращения продолжительности испытаний;

техническими возможностями (или трудностями) варьирования уровня фактора на стенде;

выбранным принципом ускоренных испытаний (например, экстраполяция по нагрузке, учащение рабочих циклов, усечение спектра нагрузок и т.д.);

необходимостью обеспечения для обслуживающего персонала нормальных санитарных и комфортных условий;

требованиями техники безопасности, пожарной безопасности и т.д.

5.4. При наличии принципиальной и технической возможности форсирования того или иного фактора внешних воздействий в обязательном порядке должен быть оценен допустимый предел его форсирования.

Допустимый предел форсирования устанавливается с учетом сохранения качественной картины физико-химических процессов, определяющих накопление повреждений и наступление отказа в условиях эксплуатации, а также из условия ненарушения кинетического и силового взаимодействия элементов изделия между собой.

Внешним контрольным признаком правильно выбранного режима форсированных испытаний является сохранение при ускоренных испытаниях того же характера и места разрушения, но и в условиях эксплуатации.

5.5. Прямыми или косвенными критериями для определения допустимого верхнего предела форсирования того или иного фактора внешних воздействий могут служить:

резкое повышение температуры в зоне трения;

увеличение момента трения;

возникновение заеданий, превышение амплитудой переменных напряжений при испытаниях на усталость уровня предела текучести;

переход из области многоцикловой усталости в область малоцикловой усталости (при ресурсах меньше 5 × 104 циклов);

изменение места разрушения и его характера;

потеря устойчивости металлоконструкций;

нарушение пропорциональности в распределении механических напряжений или нагрузок в различных элементах (или точках) системы.

5.6. При испытании полнокомплектных изделий имеют место три группы процессов: рабочие, возникающие и сопутствующие.

Рабочие процессы - это процессы функционирования, которые обусловлены выполнением заданных функций.

Под влиянием рабочих процессов в соответствии с определенными связями между элементами формируются возникающие процессы (процессы теплообмена, изнашивания, усталости и т.д.).

Сопутствующие процессы - это процессы воздействия окружающей среды, вызывающие в элементах изделия необратимые явления (старение, коррозия), которые могут интенсифицироваться при работе изделия.

5.7. Ограничением при разработке методов форсированных испытаний сложных изделий служит различная реакция элементов на изменение входного воздействия. Необходимо решить две проблемы:

а) при одном виде разрушения элементов - обеспечение «синхронности» (как в эксплуатации) потери работоспособности;

б) при различных видах разрушений элементов - обеспечение сочетаемости соответствующих принципов ускоренных испытаний.

Первая проблема возникает вследствие различных значений коэффициентов ускорения для различных видов элементов, что приводит к нарушению принципа автомодельности.

В этом случае говорят, что режим обладает свойством «избирательности», приводящим при форсировании к изменению относительной долговечности отдельных элементов изделия, к возможному изменению причин и характера отказа изделия.

Примером возникновения второй проблемы может служить изделие, состоящее из двух элементов, один из которых разрушается от изнашивания, а другой - от усталости. При этом для первого элемента наиболее эффективен принцип запросов, а для второго - «доламывания». Так как внешнее воздействие у этих элементов, входящих в одно изделие, одинаково, то совместить два указанных принципа испытаний невозможно.

Следовательно, основной задачей при разработке методов форсированных испытаний сложных изделий является оптимизация режимов испытаний по критериям совместимости принципов ускоренных испытаний и автомодельности процессов разрушения.

Коэффициент ускорения испытаний сложные изделий значительно ниже, чем при поэлементных (автономных) испытаниях. Так, например, при ускоренных испытаниях полнокомплектных тракторов достигается ускорение в 2,5 - 3 раза, в то время как при стендовых испытаниях тракторных рам коэффициент ускорения достигает в отдельных случаях 400.

5.8. Разработка методов форсированных испытаний должна начинаться с изучения структуры изделий с точки зрения характеристик взаимосвязи его элементов, а также характера внешних воздействий.

Изделия по структуре рекомендуется подразделять на три группы:

А - простые, с одним видом разрушения элементов и с аналогичным воздействием на них нагрузки;

В - сложные, со слабой связью между элементами;

С - сложные, с сильной связью между элементами.

Все три группы изделий требуют различного подхода при разработке методов ускоренных испытаний.

5.9. Изделия группы А можно рассматривать как один элемент, следовательно, к ним могут быть применимы соответствующие принципы автономных (поэлементных) ускоренных испытаний.

5.10. Изделия группы В можно представить как набор отдельных, не связанных (в смысле надежности) элементов.

Режим испытаний каждого образца определяется как наиболее эффективный для разрушения данного элемента и обеспечения пересчета к нормальному режиму. Эта схема испытаний требует при большом количестве элементов значительной общей продолжительности испытаний и большого числа изделий.

В этом смысле более эффективно определение показателей надежности изделия по надежности лимитирующего элемента. В этом случае все изделие используется как стенд для более корректного воспроизведения воздействий на испытываемый лимитирующий элемент.

5.11. Наибольшая сложность проведения ускоренных испытаний возникает для изделий группы С. Здесь могут быть несколько случаев:

С1 - имеется возможность подбора режима, оптимального для исследуемых элементов, при этом разницу в коэффициентах ускорения не учитывают;

С2 - имеется возможность избирательно воздействовать на некоторые элементы для обеспечения периодической компенсации нарушения автомодельности разрушений путем применения специальных режимов;

С3 - имеется возможность замены элементов для обеспечения автомодельности;

С4 - отсутствует возможность проведения форсированных испытаний.

5.12. Схема испытаний для С1 основана на некотором повышении уровня нагрузочного воздействия на изделия.

Однако обеспечить равенство коэффициентов ускорения таким способом не всегда удается.

5.13. Для изделий группы С в случае С2 производится периодическое выравнивание эквивалентной наработки элементов. Это осуществимо двумя способами.

Первый из них состоит в периодическом отключении элементов, имеющих более высокий коэффициент ускорения.

Ожидаемая продолжительность испытаний на форсированном режиме наиболее долговечного элемента разделяется на несколько частей (блоков). Испытания проводятся таким образом, что за время одного блока эквивалентные наработки остальных испытуемых элементов выравниваются. Для этого менее долговечные элементы отключаются на соответствующее время, определяемое соотношением коэффициентов ускорения.

В процессе испытаний такие, блоки повторяются несколько раз, что обеспечивает в результате испытаний «синхронность» накопления повреждений всех элементов.

Преимущество такой схемы испытаний состоит в том, что за время испытаний эквивалентные наработки в целом будут соответствовать условиям нормальных испытаний. Ошибка в накоплении повреждений появится только внутри блока и не будет накапливаться от блока к блоку.

Второй способ состоит в периодическом избирательном отключении форсирования (переход на нормальный режим) элементов с большим коэффициентом ускорения. Условием осуществления этого способа, например, для изделия из двух элементов будет равенство эквивалентных наработок, а также равенство времени испытаний для этих элементов.

Соответствие между продолжительностью испытаний на форсированном режиме для двух элементов определяется выражением

где tф1, tф2 - продолжительность испытаний на форсированном режиме первого и второго элемента, соответственно:

Ку1, Ку2 - коэффициенты ускорения для первого и второго элемента.

Аналогично производится выбор продолжительности форсированного режима и для изделий с большим количеством элементов.

Примером таких испытаний могут служить испытания изделий, где режим одного из элементов форсируется повышением содержания абразива в рабочей среде.

5.14. Способ испытания изделий группы С в случае С3 заключается в том, что периодически некоторые элементы изделий заменяются другими элементами, имеющими предварительную эквивалентную наработку, равную наработке элементов с большими коэффициентами ускорения. Этот способ хуже описанных, т.к. разборка изделия для замены элементов, как правило, нарушает схему контактирования и динамику взаимодействия элементов.

5.15. Изделия группы С для случая С4 характеризуются тем, что ни один из перечисленных способов для них не применим, и такие изделия следует испытывать при номинальных режимах нагружения без какого-либо их форсирования.

5.16. Стремление исследователя воспроизвести при форсированных испытаниях объекта комплексное взаимодействие всех внешних воздействующих факторов наталкивается на трудности, связанные с последующим пересчетом результатов ускоренных испытаний к номинальным условиям эксплуатации объекта.

Такой пересчет резко усложнится с увеличением количества одновременно форсируемых факторов, т.к. совместное действие нескольких форсируемых факторов неравнозначно по достигаемому эффекту сумме или произведению эффектов от раздельного форсирования каждого из них.

Поэтому разработке методики ускоренных испытаний должны предшествовать тщательный анализ всех факторов внешних воздействий и их ранжирование по влиянию на накопление повреждений во всех элементах объекта испытаний с одновременной оценкой возможности и целесообразности их форсирования без искажения физической картины разрушения объекта в целом или отдельных его деталей.

При этом должна быть полная ясность в вопросе о предельных состояниях элементов машины и преобладающих процессах исчерпания их ресурса (усталость, износ, коррозия, коррозионная усталость, старение и т.п.).

Факторы внешних воздействий, не оказывающие заметного влияния на процесс утраты работоспособности объектом испытаний, лучше вообще не воспроизводить при ускоренных испытаниях или, по крайней мере, не форсировать во избежание непредсказуемых результатов.

5.17. Степень влияния элементов изделия друг на друга при заданном рабочем процессе в ускоренных испытаниях и в эксплуатации должна быть одинакова. При использовании принципов сокращенных испытаний последние проводятся на нормальном режиме, поэтому требования к соблюдению принципа автомодельности и синхронности выполняются автоматически.

Основная задача при проведении таких испытаний - воспроизведение нагрузочного режима, эквивалентного по накоплению повреждений нормальному режиму эксплуатации. Поэтому сокращенным испытаниям подвергают изделия в целом.

При этом принцип уплотнения рабочих циклов более предпочтителен по сравнению с экстраполяцией во времени. В последнем случае трудность, в частности, вызывает прогнозирование долговечности элементов с учетом их взаимодействия друг с другом, которое также можно рассматривать как функцию времени (наработки).

5.18. При анализе условий эксплуатации объекта ускоренных испытании необходимо принимать во внимание все многообразие этих условий (работа объекта в различных климатических зонах, возможные перепады температуры окружающей среды, эксплуатация транспортных средств на дорогах различного класса, выполнение объектом различных технологических процессов и т.п.).

Все многообразие условий эксплуатации и соответственно режимов нагружения может быть реализовано в условиях стендовых или полигонных испытаний двояко:

1) путем последовательного воспроизведения отдельных блоков нагружения, имитирующих определенные условия эксплуатации (под нагружением здесь понимается воздействие не только механических нагрузок, но и других факторов) с учетом временной доли каждого режима;

2) путем формирования обобщенного режима нагружения, интегрально учитывающего характеристики нагружения в различных условиях эксплуатации и относительную продолжительность работы объекта в этих условиях.

Плотность смешанного распределения фактора Р внешних воздействий может быть оценена по формуле

![]()

где ρi - относительная доля времени эксплуатации объекта испытаний в i-х условиях;

ƒi(P) - плотность распределения фактора Р внешних воздействий в i-х условиях эксплуатации;

k - количество учитываемых условий эксплуатации (или выполняемых объектом технологических рабочих процессов).

Все изложенное выше относится в равной мере к стендовым и полигонным испытаниям, т.к. по существу испытательный полигон является разновидностью испытательного стенда.

5.19. При формировании режимов нагружения для форсированных испытаний уровни ВВФ в смешанном или частном (для заданных условий применения изделия) спектре эксплуатационного нагружения пропорционально повышают в Кф(р) раз и получают спектр форсированного нагружения. Здесь Кф(р) - коэффициент форсирования фактора Р внешних воздействий, представляющий собой отношение уровня фактора при форсированном режиме к его уровню при нормальном эксплуатационном режиме нагружения.

При этом надо следить, чтобы Кф(р) не превышал предельно допустимого значения (см. п. 5.4).

6. ОПРЕДЕЛЕНИЕ НОМЕНКЛАТУРЫ ЛИМИТИРУЮЩИХ ЭЛЕМЕНТОВ СЛОЖНОГО ИЗДЕЛИЯ, ПОДЛЕЖАЩИХ АВТОНОМНЫМ СТЕНДОВЫМ ИСПЫТАНИЯМ

6.1. Надежность любого изделия зависит в первую очередь от надежности его составных частейх). Поэтому проверку и отработку надежности сложного изделия на этапе разработки осуществляют с помощью испытаний его составных частей, не исключая при этом испытаний изделий в целом (испытаний полнокомплектных изделий).

х) Составной частью может быть деталь, агрегат или сборочная единица (в дальнейшем именуемая «элемент»)

Благодаря более высокой информативности и возможностям увеличения объема выборки, наличию типового испытательного оборудования испытания составных частей сложного изделия могут быть проведены значительно быстрее, чем испытания на надежность изделия в целом.

В большинстве случаев испытания на надежность всех составных частей сложного изделия невозможны или нецелесообразны.

Возникает задача оптимального выбора для испытаний на надежность некоторого ограниченного количества составных частей, учитывая при этом, что только часть составных частей в действительности лимитирует показатели надежности изделий в целом.

6.2. Для выбора номенклатуры лимитирующих составных частей сложного изделия, подлежащих испытаниям на надежность, необходимо установить те или иные приоритетные признаки.

6.3. Важнейшим приоритетным признаком для выбора лимитирующих элементов является так называемая категория ответственности, определяемая последствиями их отказов и устанавливаемая следующим образом:

I-я категория - особо ответственные элементы, отказы которых приводят к аварийным ситуациям, угрожающим безопасности людей и связанным с уничтожением значительных материальных ценностей;

II-я категория - элементы, отказы которых приводят к отказу всего изделия, но не относятся к I-й категории;

III-я категория - элементы, отказы которых приводят к снижению надежности или эксплуатационных свойств изделия в целом, но не к его отказу.

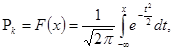

6.4. Дополнительным приоритетным признаком может быть взятое с весовым коэффициентом отношение степени неуверенности в том, что показатель надежности элемента будет отвечать установленным требованиям, к затратам на его испытания, т.е.

где Рk - априорная вероятность того, что фактическое значение показателя надежности к-го элемента окажется ниже нормы;

γk - весовой коэффициент к-го элемента;

Ck - стоимость испытаний к-го элемента. Способы оценки величин, входящих в формулу (1), изложены ниже.

6.5. Если данный элемент характеризуется несколькими показателями надежности Иkr (r - номер показателя надежности), то значение может быть вычислено по формулех)

х) Справедлива для независимых показателей надежности Иkr и малых значений Pkr.

где γkr - весовой коэффициент r-го показателя надежности к-го элемента.

6.6. Весовой коэффициент γkr отражает отрицательные последствия (потери), которые возникают в случае, если к-й элемент не будет испытываться, а при испытаниях опытного образца изделия в целом выявляется недостаточная надежность к-го элемента. Эти потери определяются:

- дополнительными средствами, необходимыми для отработки изделия по показателю надежности к-го элемента;

- снижением эффекта от использования разрабатываемого изделия на стадии его эксплуатации.

Величины γkr прогнозируются с помощью экспертов [1, 2] и могут быть заданы:

- отрезками времени (в месяцах), которые понадобятся для доведения r-го показателя к-го элемента до установленного норматива;

- баллами (например, от 1 до 10).

6.7. Стоимость испытания к-го элемента (Ск) может быть оценена по формуле

где ![]() - затраты на амортизацию

испытательного оборудования и оснастки;

- затраты на амортизацию

испытательного оборудования и оснастки;

С(к) - стоимость к-го элемента (при разрушающих испытаниях);

![]() - стоимость

экспериментальных работ для к-го элемента.

- стоимость

экспериментальных работ для к-го элемента.

Величина

![]() может

быть определена по формуле

может

быть определена по формуле

где Зап - затраты на амортизацию помещения;

Зр - затраты на текущий ремонт оборудования;

Зэ - затраты на электроэнергию;

Зсм - затраты на горюче-смазочные материалы;

Зп - заработная плата персонала за все время испытаний к-го элемента.

6.8. Значения вероятностей Рк и Ркr вычисляются для нормального закона распределения в зависимости от характера нормируемых показателей надежности:

а) для показателей, увеличение которых означает снижение надежности (например, если Иk = λ - интенсивность отказов), вероятность вычисляют по формуле

б) для показателей, возрастание которых означает повышение надежности (например, Иk = Т - ресурс), вероятность вычисляют по формуле

В формулах (5) и (6) F(x) - табличный интеграл вероятности,

![]()

где ![]() - норма показателя надежности

к-го элемента;

- норма показателя надежности

к-го элемента; ![]() - среднее прогнозируемое значение

показателя надежности к-го элемента; sk - среднее квадратическое

отклонение, характеризующее ошибку прогноза.

- среднее прогнозируемое значение

показателя надежности к-го элемента; sk - среднее квадратическое

отклонение, характеризующее ошибку прогноза.

Оценка среднего![]() и среднего

квадратического отклонения прогнозируемого значения показателя надежности

основана на использовании эксплуатационной информации и информации по испытаниям

на надежность элементов, аналогичных рассматриваемым.

и среднего

квадратического отклонения прогнозируемого значения показателя надежности

основана на использовании эксплуатационной информации и информации по испытаниям

на надежность элементов, аналогичных рассматриваемым.

6.9. Под аналогией (в смысле надежности) понимается качественное совпадение физической природы процессов утраты работоспособности.

Всякое изделие может быть описано с помощью достаточно большого числа независимых физических параметров, характеризующих конструктивное решение, технологию изготовления и условия эксплуатации изделия. Однако степень влияния этих параметров на надежность изделия различна. Поэтому необходимо выделить номенклатуру параметров, изменение которых существенно сказывается на надежности данного изделия. Тогда аналогия изделий будет выражаться в сходстве их основных параметров, которые при этом могут отличаться по величине.

6.10. Если аналоги отличаются значениями

нескольких основных параметров, а корреляция между показателями надежности и

основными параметрами выражена слабо ввиду малого количества аналогов, в

качества оценок ![]() и sk могут быть

приняты

и sk могут быть

приняты

![]() (7)

(7)

(8)

(8)

где N - число аналогов к-го элемента.

Формулы (7) и (8) справедливы для случая, когда значения основных параметров рассматриваемого элемента принадлежат области изменения аналогичных параметров аналогов.

Приближенная оценка sk может быть получена по формуле

sk = (Иkmax - Иkmin) / bN, (9)

где Иkmax, Иkmin - максимальное и минимальное значения показателя надежности по всем аналогам;

bN - коэффициент, выбираемый по табл. 1.

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

bN |

1,42 |

1,91 |

2,24 |

2,48 |

2,67 |

2,83 |

2,96 |

3,08 |

3,18 |

Сравнение

точности

оценки sk по приближенной

формуле (9)

и по основной формуле (3) иллюстрируется таблицей 2, где D - генеральная

дисперсия; ![]() - средняя квадратическая погрешность

оценки по формуле (8);

- средняя квадратическая погрешность

оценки по формуле (8); ![]() - то же по формуле (9).

- то же по формуле (9).

|

3 |

5 |

7 |

10 |

|

|

|

0,463 |

0,341 |

0,282 |

0,232 |

|

|

0,464 |

0,348 |

0,294 |

0,251 |

6.11. Если аналоги и рассматриваемый элемент

имеют качественные отличия (наличие или отсутствие термообработки, покрытий,

применение существенно различных конструкционных материалов и т.п.), оценка ![]() и sk может

производиться экспертным методом.

и sk может

производиться экспертным методом.

6.12. Выбор элементов сложного изделия для автономных (поэлементных) испытаний должен осуществляться в следующей последовательности.

1. Установление номенклатуры и норм ![]() показателей

надежности элементов.

показателей

надежности элементов.

2. Классификация элементов по категориям ответственности.

3. Все элементы, отнесенные к I категории ответственности, в обязательном порядке подлежат автономным испытаниям.

4. Вычисление для элементов II-й и III-й категорий значений приоритетного признака Ак и ранжирование элементов в порядке убывания этого признака.

5. Выбор элементов II-й и III-й категорий ответственности для автономных испытаний проводится с учетом имеющихся материальных ресурсов и значений приоритетного признака.

6. Выбор номенклатуры лимитирующих составных частей изделия, категории ответственности, приоритетные признаки, весовые коэффициенты и т.д. устанавливаются головной организацией и согласовываются с основными потребителями изделий.

7. ТРЕБОВАНИЯ К СРЕДСТВАМ ИСПЫТАНИЙ И ИЗМЕРЕНИЙ ДЛЯ КОМПЛЕКСНЫХ ИСПЫТАНИЙ И ИХ АТТЕСТАЦИЯ

7.1. Структурная схема испытательного оборудования и средств измерений, применяемых при определении количественных показателей качестве продукции машиностроения, показана на рис. 6.

7.2. К числу средств воспроизведения режимов функционирования относятся разнообразные стенды для воспроизведения режимов функционирования как полнокомплектных машин, так и составных частей.

Стенды для воспроизведения режимов функционирования полнокомплектных машин разрабатывают и изготовляют, как правило, испытательные организации. Для испытания составных частей машин, например, электродвигателей, гидронасосов, электрооборудования автомобилей должны использоваться серийно выпускаемые стенды (см. каталоги Минэлектротехпрома, Минавтопрома, Минстройдормаша).

7.3. К средствам воспроизведения внешних воздействующих факторов (ВВФ) относятся установки для испытания на удар, вибростенды, стенды имитации транспортной тряски, климатические камеры; эти средства в широком ассортименте выпускаются серийно Минприбором, Минавиапромом, Минсудпромом и др. министерствами (см. например, альбом Минавиапрома «Оборудование для проведения испытаний на механические и климатические воздействия и надежность». М.: 1985. 300 с).

7.4. Для автоматического управления испытаниями должны использоваться электромеханические программирующие устройства, а также серийные ЭВМ, в память которых вводят необходимую информацию.

7.5. Для определения реакции объекта в условиях проведения эксплуатационных, полигонных и стендовых испытаний следует применять главным образом серийно изготовляемые электрические датчики механических и тепловых величин. Если из-за несоответствия требуемым диапазонам преобразования, геометрическим размерам, давлению и загрязнению рабочей среды (например, для датчиков температуры и расхода рабочей жидкости в гидроприводах) и др. для испытаний не могут быть выбраны датчики из числа серийных, они должны разрабатываться и изготовляться специально для испытаний определенного объекта.

Большинство датчиков требуют специального приспособления машин под их установку. Например, для измерения частоты вращения привода или любых других вращающихся элементов требуется сверление валов, крышек подшипников, установка кронштейнов для крепления тахометров или тахогенераторов. Все это приводит к снижению надежности объекта испытания. Вместе с тем при наличии бесконтактных датчиков (например, инфракрасных фотоэлектрических тахометров) выполнения перечисленных выше работ не требуется, благодаря чему снижается трудоемкость подготовки к испытаниям и сохраняется надежность объекта испытаний.

Применение современных датчиков позволяет во многих случаях перейти к бесстендовым методам испытаний, что снижает стоимость испытательного оборудования, а сами средства измерений становятся универсальными. Например, традиционные методы измерения крутящего момента с целью определения приводной мощности или КПД требуют применения специального дорогостоящего оборудования - балансирных машин. При наличии бесконтактных датчиков крутящего момента эта задача решается значительно проще - установкой датчиков и тормозного устройства на объекте испытаний без применения балансирной машины.

Рис. 6. Испытательное оборудование и средства измерения для определения показателей качества продукции машиностроения

7.6. Средства определения наработки машин имеют наиболее важное значение для определения количественных показателей надежности особенно при эксплуатационных испытаниях, где затруднены или исключены другие пути получения информации о фактической наработке объекта испытаний.

Простейший путь - использование встроенных средств определения наработки, но не все машины имеют встроенные средства определения наработки, а имеющиеся средства, как правило, дают недостаточную информацию. Например, все автомобили имеют встроенные спидометры со счетчиками пройденного пути, однако встроенных средств регистрации тонно-километров или фиксации специфики дорожных условий нет. Строительные машины вообще не имеют встроенных средств определения наработки (за исключением счетчиков моточасов на дизельных двигателях). То же касается и сельскохозяйственных машин.

Наиболее обобщенный показатель наработки - общая продолжительность работы машины или ее отдельных механизмов. Для некоторых составных частей машин характерным показателем наработки служит число включений отдельных механизмов (например, тормозов) и интервалы времени между включениями. Для коммутационной аппаратуры в электрических приводах показателем наработки является число включений, поскольку электроэрозионный износ возникает в момент размыкания контактов. Для сельскохозяйственных и землеройных машин характерный показатель наработки - объем выполненных работ (с учетом категории грунтов и других внешних условий).

Отечественной промышленностью выпускаются средства определения наработки машин, специально предназначенные для установки на машинах с целью определения показателей надежности и разработанные ИГД им. Скочинского. За рубежом такие счетчики продолжительности работы машин и включения отдельных механизмов выпускаются фирмами «Deuta Werke» и «Kienzle» (ФРГ). Последние приборы кроме продолжительности работы и включений позволяют получать информацию о нагруженности машин во время испытаний и о числе включений отдельных механизмов.

С использованием современного испытательного оборудования и средств измерений многие задачи испытаний, в частности, связанные с установлением факта отказа или предельного состояния, могут быть решены без разборок машин. Например, наличие задиров, сколов, предельных износов зубьев колес и шестерен в закрытых редукторах может быть обнаружено с помощью гибких световолоконных бороскопов. Исключение разборки-сборки в процессе испытаний на надежность снижает их трудоемкость и стоимость, а также сохраняет надежность объекта испытаний, что в свою очередь повышает достоверность испытаний.

Переход объекта испытаний из исправного состояния в неисправное происходит вследствие возникновения в нем дефектов. Для повышения точности оценки показателей надежности очень важна возможность определения зарождающихся дефектов (ранних стадий повреждений) задолго до перехода объекта испытаний в неработоспособное состояние. С этой целью используют средства оценки технического состояния, позволяющие выполнять эту операцию без демонтажа и разборки объекта испытаний. Так, например, для выявления зарождающихся дефектов в элементах объектов испытаний разработаны и серийно выпускаются узкополосные анализаторы спектра, позволяющие по спектру виброускорений определять зарождающиеся дефекты.

Для определения технического состояния составных частей машин без разборки серийно выпускается оборудование, номенклатура которого перечислена на рис. 6.

Это оборудование можно использовать при определении количественных показателей надежности.

7.7. Для регистрации, обработки и хранения информации при испытаниях следует применять серийные средства, например:

- светолучевые осциллографы;

- самопишущие приборы;

- магнитографы;

- цифропечатающие устройства (ЦПУ);

- устройства памяти ЭВМ.

7.8. Выбор испытательного оборудования и средств измерений, применяемых для инструментального определения количественных показателей надежности, производят в соответствии со следующими требованиями (рис. 7).

7.8.1. Применяемое испытательное оборудование (средства испытаний, средства измерений и контроля) для инструментального определения количественных показателей надежности должно иметь характеристики, обеспечивающие требуемые испытательные режимы и необходимую точность измерения воспроизводимых режимов и измеряемых параметров объекта испытаний. Средства испытаний, измерений и контроля должны быть аттестованы и проверены в установленном порядке.

7.8.2. Для определения количественных показателей надежности машин применяют следующие группы средств:

- средства воспроизведения режимов нагружения и ВВФ при стендовых испытаниях;

- средства определения режимов нагружения в реальных эксплуатационных условиях, а также при полигонных и стендовых испытаниях;

- средства определения наработки машин и их составных частей;

- средства определения технического состояния машин, их составных частей и элементов (определение возникших и зарождающихся дефектов).

7.8.3. Диапазоны воспроизводимых воздействий должны быть не уже указанных в методике испытаний, например:

наибольшие и наименьшие значения нагрузки (силы);

наибольшее и наименьшее значение крутящего момента;

наибольший запас потенциальной энергии (для оборудования, воспроизводящего единичные ударные воздействия);

амплитуды и частоты линейных или угловых ускорений (виброускорений);

уровень и спектральные характеристики воспроизводимого акустического шума;

наибольшее и наименьшее значения установившихся рабочих температур и т.д.

Допускаемые статистические и динамические погрешности воспроизведения воздействий должны быть не выше указанных в методике испытаний.

Диапазоны измерений средств измерений, используемых в испытательном оборудовании, должны быть не хуже указанных в методике испытаний. Цена деления шкалы или дискретность отсчета должны быть не более допускаемой абсолютной погрешности измерений.

Рис. 7. Схема метрологического обеспечения испытаний

7.8.4. Необходимо регламентировать следующие характеристики средств измерений, используемых в испытательном оборудовании:

диапазоны показаний и измерений, например, нагрузки (силы), крутящего момента, энергии удара, ускорений, уровня виброускорений, уровня акустического шума, температуры, напряжения, мощности, сопротивления и т.д.;

статическая (градуировочная) характеристика (в виде графика, таблицы или формулы) средств измерений параметров;

коэффициент преобразования или чувствительность (цена деления шкалы, дискретность отсчета).

Погрешности средств измерений, используемых в испытательном оборудовании, должны быть не выше указанных в методике испытаний, в том числе:

классы точности применяемых в оборудовании средств измерений;

пределы допускаемых статических погрешностей (абсолютных, относительных или приведенных);

допускаемые отклонения динамических характеристик средств измерений (амплитудно-частотная характеристика, амплитудно-фазовая характеристика, переходная характеристика, передаточная функция и допускаемые отклонения);

пределы допускаемых дополнительных погрешностей;

функции влияния - зависимости метрологических характеристик от изменений, каждой из влияющих величин;

характеристики, определяющие взаимодействие средств измерений с объектом испытаний (входной импеданс и т.п.).

Метрологические характеристики нормируют для нормальных условий и для рабочих условий применения испытательного оборудования и средств измерений.

При наличии соответствующих исходных данных должны быть нормированы комплексы метрологических характеристик в соответствии с ГОСТ 8.009-84 для следующих функциональных групп:

средства воспроизведения внешних воздействий, меры, в т.ч. многозначные меры;

аналоговые и цифровые измерительные и регистрирующие приборы;

цифро-аналоговые и аналого-цифровые измерительные преобразователи, в т.ч. измерительные коммутаторы сигналов.

7.8.5. Для датчиков, используемых в испытательном оборудовании, устанавливаются следующие дополнительные требования:

метрологические характеристики датчиков должны соответствовать информационным характеристикам измеряемых параметров с учетом диапазонов изменений влияющих величин;

выходной сигнал датчика должен иметь достаточно высокий для измерений уровень, а функция преобразования должна быть линейной в диапазоне измерений;

для унификации промежуточных преобразователей приборов и средств регистрации, а также сокращения числа видов измерительных каналов датчики должны иметь минимальную номенклатуру входных сигналов;

конструкция датчиков должна допускать их многократную установку и снятие при минимальной трудоемкости и без демонтажа объекта испытаний;

установленные датчики не должны оказывать заметного влияния на нормальную работу объекта испытаний;

датчики должны нормально функционировать в условиях эксплуатации объекта испытаний (для ряда машин характерны высокие уровни вибраций, наличие электрических и магнитных помех, влажности, загрязненности и т.д.).

7.8.6. Показатели надежности испытательного оборудования и средств измерений должны обеспечивать бесперебойный процесс испытаний одного изделия.

7.8.7. Аттестация испытательного оборудования и поверка средств измерений проводятся с целью достижения требуемой точности воспроизведения условий испытаний и получаемых результатов.

При аттестации испытательного оборудования определяют его нормированные точностные характеристики, их соответствие требованиям НТД и устанавливают пригодность оборудования к эксплуатации.

Поверка средств измерений - определение метрологическим органом погрешностей средства измерений и установление его пригодности.

Испытательное оборудование подвергают первичной, периодической и при необходимости внеочередной аттестации. По назначению первичная аттестация соответствует метрологической аттестации средств измерений, а периодическая и внеочередная - периодической и внеочередной поверкам средств измерений.

Аттестацию испытательного оборудования проводят в соответствии с ГОСТ 24555-81. Поверку стандартных средств измерений выполняют по ГОСТ 8.002-71, а нестандартизованных - по ГОСТ 8.326-78.

ПРИЛОЖЕНИЯ

1. Справочное

ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ ПОЛИГОНОВ И ИХ ИСКУССТВЕННЫХ СООРУЖЕНИЙ

Наибольший опыт проектирования и использования полигонов накоплен в автомобильной промышленности, в тракторном и сельскохозяйственном машиностроении и в строительно-дорожном машиностроении. Поэтому и в настоящих рекомендациях отражен главным образом опыт этих отраслей машиностроения.

При полигонных испытаниях ходовой части на прочность, долговечность и износостойкость режимы испытаний характеризуются скоростями движения и действительными нагрузками на их элементы. Следовательно, условия испытаний должны обеспечивать получение заданных скоростей движения и возможность изменять нагрузки на механизмы испытываемых изделий.

Наибольшее применение для оценки надежности ходовой части машин могут найти треки с покрытием из крупного булыжника, а также шашечные, волнистые, винтовые и гребенчатые. Высота препятствий должна быть в пределах 2,5 - 8 см для испытания колесных и 15 - 30 см для гусеничных машин. Шаг неровностей должен быть в пределах 0,6 - 0,8 м.

Максимально возможная скорость движения на таких треках ограничивается интенсивностью колебаний и вибраций и составляет 20 - 30 км/ч.

Треки с искусственными препятствиями позволяют обеспечить форсированные нагружения подвески, мостов, рамы кабины, элементов крепления, агрегатов и т.п.

Крупный булыжник обеспечивает наиболее равномерное воздействие на все узлы и агрегаты изделия форсированных нагрузок.

Самыми эффективными для форсированных испытаний на прочность и долговечность подвески, мостов и элементов крепления агрегатов являются шашечные покрытия, которые сравнительно просты по конструкции и легко восстанавливаются в случае повреждения или износа неровностей. Наиболее надежным и удобным считается изготовление железобетонных или стальных неровностей (шашек) и установка их в гнезда бетонного или железобетонного трека, причем размещают их в шахматном порядке с шагом, который постепенно меняется для устранения возможных резонансных колебаний изделия и его агрегатов на рабочих скоростях движения.

Для преимущественных испытаний на прочность подвески колесных машин при движении в режиме резонансных колебаний применяют треки с длинными волнами синусоидального профиля. Такие участки трека имеют длину 150 - 300 м при шаге волны до 12 м и высоте 10 - 13 см.

Волнистые треки выполняются с бетонными или железобетонными покрытиями. Получение резонанса на дороге с волнами одного шага для машин с различной собственной частотой колебаний подрессоренной массы не всегда осуществимо из-за необходимости недопустимого по критериям управляемости и безопасности увеличения скорости движения. Поэтому волнистая дорога, предназначенная для испытания транспортных средств различных весовых категорий, должна состоять из отдельных участков с разным шагом волны.

Для преимущественных испытаний рулевого управления применяют участки или треки с винтовым профилем поверхности и гребенчатые с косым расположением неровностей. На этих дорогах создают переменные по величине и направлению усилия на колеса как в вертикальной, так и в горизонтальной плоскостях.

Для испытаний на прочность и надежность рамы, кузова, мостов и агрегатов трансмиссий и металлоконструкций применяют искусственные ухабистые покрытия, вызывающие сильные перекосы несущей рамы и частое изменение тягового усилия на колесах (гусеницах). Длина таких участков специальных покрытий колеблется в пределах 120 - 450 м, шаг ухабов 7 - 20 м, а высота до 2 м. Покрытие этих участков кирпично-щебеночное, бетонное или из крупного булыжника.