ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО НОРМАЛИЗАЦИИ В МАШИНОСТРОЕНИИ

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 329 от 22.10.87 г.

ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ

МЕТОД УСКОРЕННОЙ ОЦЕНКИ ИЗНОСОСТОЙКОСТИ

МАТЕРИАЛОВ ТРУЩИХСЯ СОПРЯЖЕНИЙ

РЕКОМЕНДАЦИИ

Р 50-54-62-88

МОСКВА 1988

РЕКОМЕНДАЦИИ

|

Обеспечение износостойкости изделий. Метод ускоренной оценки износостойкости материалов трущихся сопряжений |

Р 50-54-62-88 |

В

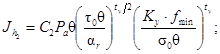

настоящих рекомендациях (Р) описан ускоренный метод лабораторных испытаний

материалов при трении скольжения без смазывания с целью оценки комплексных

показателей износостойкости ![]() и

и ![]() и прогнозирования работоспособности

материалов по допустимой величине предельного износа в условиях стационарного

изнашивания при упругом напряженном состоянии на контакте.

и прогнозирования работоспособности

материалов по допустимой величине предельного износа в условиях стационарного

изнашивания при упругом напряженном состоянии на контакте.

Рекомендации распространяются на металлические материалы и сплавы, в том числе на самосмазывающие (полимерные) материалы, работающие при скоростях скольжения, не оказывающих заметного влияния на физико-механические свойства их приповерхностного слоя через температуру на фрикционном контакте. Числовые значения скоростей скольжения V выбираются из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 % от [V] числовые значения удельных давлений Pa - из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 % от [Pa]. Допустимые величины давления определяются в долях от твердости материала, скорости скольжения и номинального давления - из условий

![]()

где [J0] - критическая избыточная температура, приводящая к резкому изменению физико-механических свойств материалов и геометрии сопряжения; f - коэффициент трения; Ра - номинальное давление, мПа; V - скорость скольжения, м/с; fРаV - удельная мощность трения; Kф - конструктивный фактор; Kто - параметр теплоотвода - количество тепла, отводимого от поверхности трения в единицу времени при нагреве на 1 °С.

Предлагаемый метод позволяет прогнозировать изнашивание материалов и при других условиях трения и получать массивы сопоставимой информации для накопления в специализированном банке данных.

Результаты испытания могут быть использованы для:

ускоренной оценки долговечности узлов трения по заданной величине предельного износа;

оценки относительной износостойкости испытываемых материалов;

определения оптимальных условий эксплуатации материалов (удельные нагрузки, скорости скольжения, температуры);

комплексной оценки физико-механических и фрикционных свойств материалов;

определения оптимальной (с точки зрения повышения износостойкости) технологической шероховатости более твердого из двух взаимноконтактирующих тел;

выбора оптимальных (с точки зрения повышения износостойкости) методов упрочняющей технологии обработки поверхностей;

определения предельно-допустимого диапазона изменения поверхностной и объемной температур при трении;

оценки напряженного состояния на контакте и вида изнашивания.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Аа - номинальная площадь контакта

Ас - контурная площадь контакта

Аr - фактическая площадь контакта (ФПК)

b - параметр кривой опорной поверхности (безразмерный)

E - модуль упругости, мПа

f - коэффициент трения скольжения (безразмерный)

h - глубина внедрения сферического индентора, единичной микронеровности

Jh - интенсивность изнашивания (безразмерная)

Jg - интенсивность изнашивания по массе

Jw - энергетическая интенсивность изнашивания, мПа-1

ih - удельный линейный износ

N - нагрузка

V - объем

to - сдвиговой сопротивление, мПа

Pа - давление номинальное

Pc - давление контурное

Pr - давление фактическое

V - скорость скольжения

r, R - радиус сферы, индентора и единичной микронеровности

w - частота вращения

![]() - безразмерный

комплекс, характеризующий шероховатость

- безразмерный

комплекс, характеризующий шероховатость

ty, tn - показатели кривой фрикционной усталости при упругом и пластическом контакте

![]() -

упругая постоянная материала

-

упругая постоянная материала

sr - предел текучести материала

HB - твердость материала по Бринеллю

Rа - среднее арифметическое отклонение профиля, мкм

n - параметр степенной аппроксимации кривой опорной поверхности

1. СУЩНОСТЬ МЕТОДА

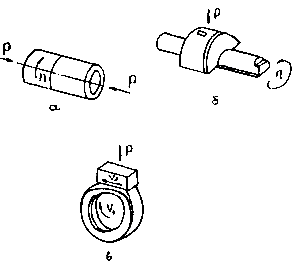

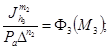

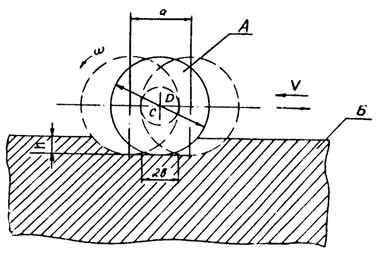

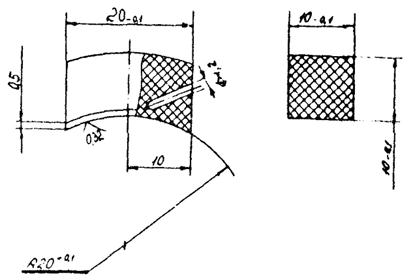

Трение осуществляют по одной из трех схем (черт. 1):

а) торцевая схема кольцевых образцов;

б) вал-втулка или вал-частичный вкладыш;

в) вращающийся кольцевой образец, трущийся цилиндрической поверхностью по грани прямоугольного параллелепипеда, основанием которого служит квадрат 8´8 мм. Контробразец - параллелепипед совершает возвратно-поступательное перемещение в направлении вектора скорости вращения кольцевого образца.

Схема (а) обеспечивает плотное (до 90 % номинальной площади) прилегание соприкасаемых поверхностей, что позволяет имитировать работу материалов в узлах трения с плоскими протяженными поверхностями (направляющие скольжения, фрикционные передачи, тормоза и др.) при удельных давлениях до 140 кгс/см2 (Nmax = 4000 Н для испытательной машины УМТ-1 и высокой тепловой нагруженности).

По схеме (б) имитируется работа материалов в опорах вращения и качения (валы, оси, подшипники скольжения) с более высоким удельным давлением (0 + выше 140 кгс/см2) при повышенных локальных температурах на фрикционном контакте.

Схема (в) предусматривает широкий диапазон изменения контактных давлений (от 0 до предела текучести материалов) и скоростей относительного перемещения. Ее преимущество - в постоянстве удельных давлений на контакте благодаря возвратно-поступательному перемещению плоского контробразца. Отсюда возможность точного расчета контактного давления по формулам Герца. Схема имитирует работу материалов в узлах трения с высшими кинематическими парами (линейчатым контактированием сопряженных поверхностей - зубчатые передачи, кулачковые механизмы, цепные передачи и др.).

Черт. 1

Схемы испытательных установок:

а) торцевая схема кольцевых образцов; б) вал-втулка или частичный вкладыш; в) кольцо-плоскость со знакопеременным перемещением плоского образца

Испытания по схеме (в) позволяет провести ускоренную оценку износостойкости по форсированным режимам Pа и V по трем экспериментальным значениям, выявлять характер аналитического уравнения изнашивания, а также максимально исключить влияние продуктов износа. При значениях номинальных давлений и скорости скольжения (фактор Pа × V), обеспечивающих заданную температуру в зоне трения, изнашивают образцы до накопления износа, измеряемого на стационарном участке после завершения процесса приработки с приемлемой точностью. По полученной величине износа и пройденному пути трения оценивают комплексный F и энергетический Jw коэффициенты износа. Аналогичные испытания проводят при других значениях Pа и V и получают данные о зависимости - F и Jw от температуры в зоне трения. Значение Jh, соответствующее натурной схеме трения, рассчитывают по натурным значениям Pа и температуры. По заданной предельно допустимой величине износа [h], а также найденной экспериментально величине h судят о работоспособности материала.

2. ПРИБОРЫ И МАТЕРИАЛЫ

2.1. Испытания по схемам (а) и (б) проводят на установке УМТ-1. Для испытаний по схеме (б) можно использовать также СМЦ-2, СМТ-1 или им подобные.

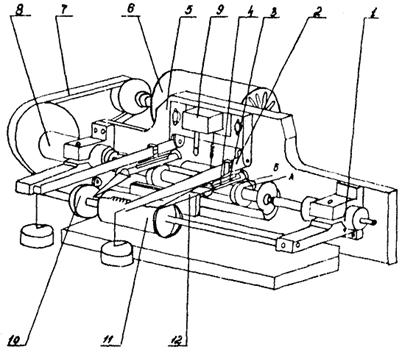

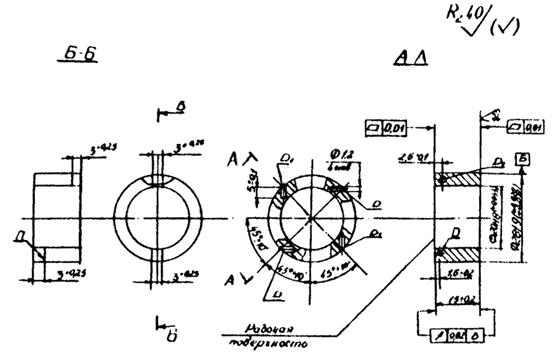

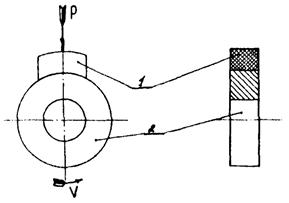

2.2. Схема (в) рассчитана на установку А-2 (черт. 2). Испытуемые образцы образуют высшую кинематическую пару с контактом по малой ширине площади контакта. Одна из деталей пары - кольцо (см. черт. 1в) - имеет вращательное движение, другая - возвратно-поступательное. Взаимодействие образцов показано на черт. 3. Образец А (кольцо диаметром Д = 50 ± 0,1 мм, шириной b = 13 ± 0,1 мм, Rа = 0,63 - 0,8) вращается с заданной частотой w. Образец Б (прямоугольный брусок 8´8´16 мм) совершает возвратно-поступательное движение с амплитудным значением скорости V2 = 0,005V1, где V1 - линейная скорость радиальной поверхности трения кольца. Ход a составляет 10 ± 1 мм.

Схема испытательной машины трения А-2 [7]:

А и Б - испытуемые образцы; 1 - пассивный держатель с центром; 2 - нагружающий рычаг; 3 - корпус держателя образца Б; 4 - ползун; 5 - основание; 6 - электродвигатель; 7 - ременная передача; 8 - активный держатель; 9 - емкость для смазочной жидкости; 10 - редуктор; 11 - кулачок; 12 - толкатель

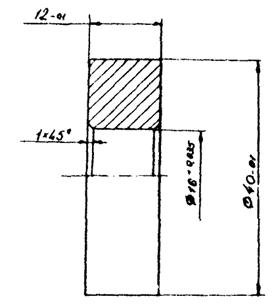

2.3. Образцы для испытаний по схеме а) изготавливают по РД 50-662-88 (чертежи 4, 5), по схеме (б) - согласно [5] (чертежи 6 - 8).

2.4. Частичный вкладыш выполняют из испытываемого материала в соответствии с техническими условиями на обработку поверхностей реальных деталей и жестко крепят в держателе.

2.5. Для ролика выбирают более твердый материал пары шероховатостью по Rа = 0,32 - 0,64 мкм.

2.6. Диаметр отверстия под термопару во вкладыше должен обеспечивать плотную ее посадку во всем диапазоне исследуемых температур на расстоянии от поверхности трения по черт. 7.

2.7. Антифрикционные покрытия наносят на внутреннюю сторону вкладыша, толщина которой должна соответствовать реальным узлам трения (см. черт. 7).

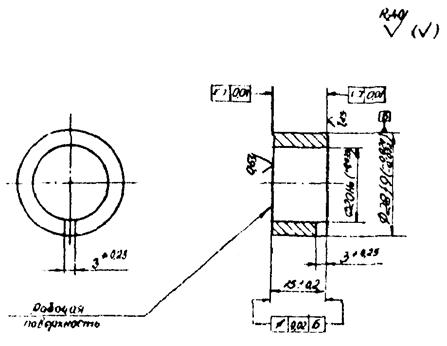

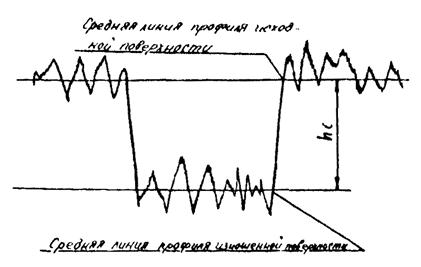

2.8. Погрешность измерений износа от рабочей поверхности образца до базовой - не более 0,001 мм. Рекомендуется применение искусственных баз, например, измерение износа методом вырезанных лунок по ГОСТ 17534-72, а также по записи поперечных профилограмм исходной и изношенных поверхностей (черт. 9).

Черт. 3. Схема взаимодействия образцов на машине трения А-2

Черт. 4. Неподвижный образец машины УМТ-1

Черт. 5. То же (подвижный образец)

Черт. 6. Схема установки образцов на машине СМЦ-2:

1 - частичный вкладыш; 2 - металлический ролик

Черт. 7. Размеры частичного вкладыша

Черт. 8. Размеры ролика

3. ПРОМЫВОЧНЫЕ ЖИДКОСТИ

Образцы промывают последовательно в бензине (ГОСТ 443-76), затем ацетоне (ГОСТ 2603-79).

Для материалов, растворяющихся указанными жидкостями или их поглощающих, допускается использовать другие, обеспечивающие удаление веществ органического происхождения.

4. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Схема (а)

4.1.1. В отверстия Д (см. черт. 4) неподвижного образца плотно устанавливают две термопары по ГОСТ 6616-74 (диам. 0,5 мм) таким образом, чтобы их головки плотно касались материала неподвижного образца на дне отверстий.

4.1.2. Образцы последовательно промывают (см. разд. 3) и высушивают на воздухе.

4.1.3. Измеряют расстояние от рабочей поверхности до базовой в четырех контролируемых точках, расположенных по двум взаимно перпендикулярным направлениям на среднем диаметре образца.

4.1.4. Подвижный и неподвижный образцы устанавливают в держателях испытательной установки.

4.1.5. Назначают нагрузку

![]() *

*

* Для криволинейных поверхностей Ра = Рс

где S = Aa - площадь номинальной поверхности трения неподвижного образца; Pa - расчетное номинальное давление, мПа, округляемое до значений величин, выбранных из ряда (см. с. 3).

Черт. 9. Схема измерения глубины изношенного слоя hi

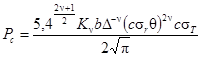

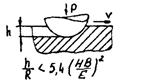

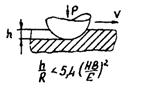

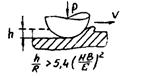

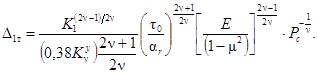

Нагрузка должна обеспечивать упругий контакт при контактировании двух шероховатых поверхностей, фактическое давление рассчитывают по формуле

![]() ,

,

при этом Pr < HB более мягкого материала пары трения.

При первоначальном нагружении допускается пластический контакт шероховатых поверхностей (табл. 2, Прил. 1), однако после завершения процесса приработки должен реализовываться упругий контакт за счет подстройки микрорельефа. При этом

;

; ![]()

Здесь Kn - коэффициент, зависящий от n; при n = 2 Kn = 0,6.

4.1.6. Пуск установки: сближают образцы до касания, приводят подвижный образец во вращение, затем прикладывают нагрузку. Отсчет продолжительности испытаний и количества оборотов при приработке и испытаниях - от момента приложения нагрузки.

4.1.7. Проводят приработку образцов

при нагрузке и частоте вращения, выбранных из ряда. Об окончании приработки

судят по стабилизации момента трения, температуры на поверхностях трения и

установлению равновесной шероховатости. Последнюю замеряют

профилографом-профилометром «Калибр» по показанию Ra либо по профилограмме рассчитывают комплексный параметр

шероховатости ![]() по соотношению

по соотношению ![]() для приработанных

поверхностей, где

для приработанных

поверхностей, где ![]() - безразмерный параметр, равный

- безразмерный параметр, равный ![]() ;

; ![]() = 1 мкм.

= 1 мкм.

4.1.8. После приработки образцы снимают с установки, очищают от заусенцев, промывают (см. разд. 3) и измеряют износ по п. 4.1.3.

4.1.9. Затем образцы снова крепят, протирают ветошью, смоченной промывочными жидкостями (разд. 3), сушат на воздухе и испытывают при требуемом усилии по п. 4.1.5 и выбранной частоте вращения.

4.1.10. Длительность испытаний на каждой ступени частоты вращения определяется минимальной величиной износа с погрешностью 0,001 мм.

При этом непрерывно измеряют температуру образцов и момент трения согласно п. 4.1.7.

Испытания по п. 4.1 повторяют не менее трех раз на новых образцах исследуемого сочетания материалов.

4.2. Схема (б).

4.2.1. Приводят во вращение металлический ролик с минимальной скоростью V и устанавливают на него вкладыш перпендикулярно оси вращения. Прикладывают минимальную нагрузку Pamin. Скорость и нагрузку Pa выбирают из ряда (доля % от [Pa] и [V]) округляя до целых чисел.

4.2.2. Испытания проводят до стабилизации температуры в зоне трения и момента трения (допускается разброс значений в пределах 5 % от средней измеряемой величины), т.е. до окончания времени приработки.

4.2.3. После приработки образцы снимают с установки, очищают от заусенцев и промывают (см. рис. 3).

4.2.4. Измеряют поперечную

шероховатость поверхности металлического ролика и контробразца вкладыша (либо

рассчитывают по профилограмме параметр ![]() , либо снимают показания Pa по прибору профиломерта) и линейный износ Dh.

, либо снимают показания Pa по прибору профиломерта) и линейный износ Dh.

4.2.5. Увеличивают скорость скольжения на ступень согласно ряду скоростей и повторяют испытания на тех же образцах. Скорость скольжения, выше которой отсутствует стабилизация температуры и момента трения, принимают предельной [V] для заданной нагрузки.

4.3. Определение предельно допустимых значений (Pa × V) для полимерных материалов [5].

При испытаниях на износ полимерных материалов с твердостью не более 500 мПа (50 кгс/мм2) допускается принимать значения Pa и V из табл. 1.

Таблица I

|

м/с |

0,01 |

0,5 |

0, |

0,25 |

0,5 |

1,0 |

2,5 |

3,5 |

|

|

Pa |

мПа |

0,1 |

0,25 |

0,5 |

1,25 |

2,5 |

5,0 |

10,0 |

20,0 |

4.3.1. Устанавливают минимальную скорость скольжения и задают нагрузку (ближайшую из ряда по табл. 1) обеспечивающую Pa × V = 0,8Pamin × [V]. Испытание ведут до стабилизации момента трения и температуры на новых образцах, подготовленных по п. 4.2.3, затем увеличивают нагрузку на ступень (табл. 1) и повторяют на тех же образцах.

4.3.2. Определяют нагрузку, выше которой отсутствует стабилизация момента трения и температуры, и принимают ее за предельную [Ра] при данной скорости скольжения.

4.3.3. На каждой ступени нагружения ![]() по табл. 1 в интервале

по табл. 1 в интервале ![]() до [Ра]

определяют допустимую скорость скольжения [V]. Минимальная

скорость скольжения

до [Ра]

определяют допустимую скорость скольжения [V]. Минимальная

скорость скольжения

![]()

где ![]() - нагрузка на i-й ступени.

- нагрузка на i-й ступени.

На каждой

ступени ![]() нагружения

образцы меняют, подготавливая их согласно п. 4.2. Регистрируют значение

температуры трения J0

для каждой ступени нагружения, соответствующей предельной скорости скольжения

нагружения

образцы меняют, подготавливая их согласно п. 4.2. Регистрируют значение

температуры трения J0

для каждой ступени нагружения, соответствующей предельной скорости скольжения ![]() .

.

4.3.4. Рассчитывают интенсивность износа приработанных поверхностей материала образцов при скоростях и нагрузках (табл. 1) до наступления критической температуры

![]()

где KTO

= KK + KB;

KK и KB - параметры теплоотвода (Вт/°С),

определяющие количества тепла, отводимого от первого и второго образца в

единицу времени при нагреве поверхности трения на 1 °С; d и l

- размеры образца; Kф -

конструктивный фактор ![]()

4.3.5. Устанавливают минимальную скорость скольжения и прикладывают нагрузку, обеспечивающую Ра × V = 0,5[Ра × V] для данной частоты вращения. После стабилизации силы трения и температуры на контакте определяют линейный износ. Аналогичные испытания проводят во всем диапазоне, частота вращения от Vmin до Vmax.

Испытания по п.п. 4.3.1 - 4.3.5 повторяют не менее трех раз на новых образцах, до прекращения стабилизации момента трения и температуры, т.е. при незаконченной приработке.

Для металлов и металлических сплавов предельные значения [Ра × V] определяют аналогично п. 4.2.1.

4.4. Схема (в)

4.4.1. Устанавливают образцы на испытательную машину (черт. 2).

4.4.2. Протирают их рабочие поверхности жидкостями (см. разд. 3) и высушивают на воздухе.

4.4.3. Вычисляют площадку контакта «ролик-плоскость»

S = 2b × l,

где l

- длина контакта; 2b - ширина площадки контакта

по Герцу, мм; ![]() , мм; N - нормальная нагрузка,

кгс;

, мм; N - нормальная нагрузка,

кгс; ![]() -

упругая постоянная, см2/кгс; D - диаметр ролика, мм.

-

упругая постоянная, см2/кгс; D - диаметр ролика, мм.

4.4.4. Назначают давление Pa по формуле ![]() , кгс/см2; задают

необходимую частоту вращения ролика w и

давление Pa.

, кгс/см2; задают

необходимую частоту вращения ролика w и

давление Pa.

4.4.5. Проводят приработку образцов (см. п. 4.1.7).

4.4.6. Затем образцы снимают с установки, очищают от заусенцев и промывают (см. разд. 3).

4.4.7. Измеряют поперечную шероховатость поверхности металлического ролика.

4.4.8. Измеряют продольную шероховатость рабочей поверхности плоского образца (черт. 9) и вычисляют линейный износ.

4.4.9. Снова устанавливают эти образцы в машине и испытывают при тех же усилии и частоте вращения до стабилизации силы трения и температуры.

4.4.10. После достижения стационарного изнашивания (п. 4.1.10) измеряют продольную и поперечную шероховатости и вычисляют линейный износ (черт. 9).

4.4.11. Испытание по п.п. 4.4.1 - 4.4.8 повторяют не менее трех раз на новых образцах.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Схема (а)

5.1.1. Определяют линейный износ Dh, мкм образца в каждой из четырех контролируемых точек для соответствующей ступени испытаний:

Dh = hн - hк,

где hн и hк - расстояния от рабочей поверхности до базовой, до и после испытания с данной частотой вращения.

5.1.2. Определяют средний линейный

износ ![]() образца

на данной ступени испытаний как среднее арифметическое по результатам измерения

в контролируемых точках.

образца

на данной ступени испытаний как среднее арифметическое по результатам измерения

в контролируемых точках.

5.1.3. Измерения и оценку износа по п.п. 4.1.3, 4.1.8 проводят для неподвижного и подвижного образцов после испытаний при каждой частоте вращения.

При определении износа взвешиванием линейный износ находят по формуле

![]()

где GH, GK - масса образца до и после испытаний на данной ступени, мг; g - плотность материала, мг/см3; Aa - площадь поверхности трения (для стандартных образцов неподвижных Aa = 2,9 см2 и Aa = 3,0 см2 - подвижных).

5.1.4. Среднюю интенсивность износа ![]() для каждой

испытанной пары вычисляют по формуле

для каждой

испытанной пары вычисляют по формуле

![]()

где n - суммарное количество оборотов подвижного образца на данной ступени частоты вращения.

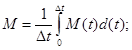

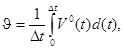

5.1.5. Для каждой ступени частоты вращения всех испытанных пар определяют среднее значение момента (М), Нсм сил трения и температуры J °C:

где Dt - интервал времени на каждой ступени частоты вращения, соответствующей участку диаграммы записи температуры J при установившемся тепловом режиме (изменения температуры на этом участка - в пределах 5 % от среднего значения, °С).

5.1.6. Вычисляют для всех испытанных пар образцов значение коэффициента трения на каждой частоте вращения по формуле

![]()

где М - среднее значение момента сил трения для i-го испытанного образца на данной частоте вращения, Н × см (кгс × см).

5.1.7. Получают комплексный

коэффициент износа ![]() разделив величину интенсивности

линейного изнашивания на соответствующую удельную нагрузку.

разделив величину интенсивности

линейного изнашивания на соответствующую удельную нагрузку.

5.1.6. Вычисляют энергетическую интенсивность изнашивания

![]()

5.1.9. По результатам испытания строят график зависимости от температуры коэффициента трения f по п. 5.1.6, коэффициента износа F и энергетической интенсивности изнашивания Jw.

5.2. Схема (б)

5.2.1. Рассчитывают коэффициент трения для каждого режима испытаний

![]()

где M - среднеарифметическое значение момента трения; N - нагрузка на частичный вкладыш; d - диаметр металлического ролика.

5.2.2. По результатам испытаний по п. 4.3 на каждой ступени нагружения находят предельные значения

![]()

где ![]() - величина нагрузки,

соответствующая i-й ступени из ряда (табл. 1); [Vi] - предельная скорость скольжения.

- величина нагрузки,

соответствующая i-й ступени из ряда (табл. 1); [Vi] - предельная скорость скольжения.

5.2.3. Строят в логарифмических координатах график предельных значений [Pa × V].

5.2.4. Определяют среднеарифметическое значение предельной температуры [J*] по совокупности значений, соответствующих ступеням нагружения.

5.2.5. По результатам испытаний (п.п. 5.1.4 - 5.1.8) находят значения F и Jw и строят графики зависимости от температуры.

5.3. Схема (в)

5.3.1. Определяют средний линейный

износ ![]() лунки

на прямолинейном ее участке по записи профилограммы (черт. 9).

лунки

на прямолинейном ее участке по записи профилограммы (черт. 9).

5.3.2. Вычисляют путь трения L в каждой точке поверхности лунки на ее прямолинейном участке

![]()

где d - диаметр ролика, мм; n - число оборотов; a - линейная часть лунки, мм; 2b - ширина площадки контакта по Герцу, мм.

5.3.3. Вычисляют интенсивность изнашивания

![]()

5.3.4. Вычисляют площадку контакта ролик-плоскость (п. 4.4.3).

5.3.5. Вычисляют давление ![]() мПа.

мПа.

5.3.6. Вычисляют энергетическую интенсивность изнашивания (п. 5.1.8).

5.3.7. По результатам испытаний строят графики зависимости F и Jw от температуры.

5.3.8. По схемам а, б, в строят обобщенный график зависимости F и Jw от температуры на фрикционном контакте, обозначая экспериментальные значения указанных схем условными символами (крестами, точками, квадратами). При этом верхние и нижние границы зоны проводят как сглаженные огибающие результатов испытаний.

5.3.9. По обобщенному графику судят о влиянии схемы испытаний на фрикционные характеристики F и Jw пар трения. Если разброс результатов испытаний от среднего значения не превышает ±10 %, то полагают, что она не влияет на результаты оценки.

5.3.10. Результаты испытаний по п. 5.3.9 используют для прогнозирования работоспособности материалов расчетно-экспериментальным методом для реальных сопряжений.

Представление экспериментального материала в виде функций F = j1(J0), F = j2(WT) или Jw = j(J0), Jw = j(WT)

- упругий

контакт, а также

- упругий неприработанный и пластический контакты

позволяет предельно «сжать» информацию о фрикционно-износных свойствах материалов и тем самым значительно упростить кодирование информации в механизированном банке данных.

Классификация видов износа усталостного механизма изнашивания

|

Схема контакта и критерии перехода |

Условия реализации [15] |

|

|

Упругий неприработанный |

|

|

|

Упругий приработанный |

|

|

|

Пластический |

|

|

|

Микрорезание |

|

ПРИЛОЖЕНИЯ

1. Пояснительная записка

Разработка ускоренных методов оценки износостойкости материалов трущихся сопряжений включает комплекс экспериментальных и расчетных методов, основанных на теоретических представлениях о природе трения и износа твердых тел.

Рассматривается аналитический способ прогнозирования напряженного состояния на контакте, оценивающий вид износа в соответствии с разработанной классификацией (табл. 2).

Износные испытания образцов материалов пары трения проводятся по трем кинематическим схемам при достижении процесса приработки.

Схемы а и б, предусматривая испытания материалов на фрикционную теплостойкость, позволяют выявить зависимость коэффициента трения f, интенсивности износа Jh и факторов (коэффициентов износа F и Jw) от температуры при трении. Схема (в) предполагает оценку коэффициентов F и Jh при упругом приработанном контакте в некоторых промежуточных точках графика, полученного по схемам (а) и (б).

Испытания сопоставляются по коэффициентам F = Jh/Pa и Jw = Jh/(f × Pa) при условии одинаковых поверхностных температур для данного вида изнашивания.

Теоретические предпосылки метода

Теория усталостного износа позволяет рассчитывать фрикционные характеристики материалов по их физико-механическим свойствам и условиям эксплуатации [1]. Однако следует иметь в виду, что значения этих характеристик будут приближенными, так как расчетные модели не могут описать реального поведения узла трения из-за многочисленных взаимовлияющих факторов.

Для повышения надежности прогнозирования срока службы сопряжения предлагается расчетно-экспериментальный метод [2, 6, 10]. В отличие от расчетного он предусматривает оценку интенсивности изнашивания не по отдельно взятым физико-механическим свойствам, а по их комплексной характеристике, определяемой непосредственно из износных испытаний. Условия трения таким образом, максимально приближаются к натурным (конструктивное исполнение узла, кинематика, окружающая среда и др.). При этом объем износных испытаний здесь меньше, чем в экспериментальном методе, так как каждый вид износа характеризуется, как правило, определенной закономерностью, в рамках которой возможно форсирование режимов испытаний без нарушения сущности физической картины износа.

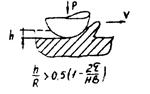

Классификация видов износа учитывает особенности взаимодействия, изменения и разрушения поверхностей трения. Характер нарушения фрикционной связи на пятне касания и процессы, протекающие в поверхностных слоях и микрообъемах, существенно зависят от ряда факторов. Один из таких факторов - геометрический, характеризующийся отношением глубины внедрения или величин сжатия к радиусу единичной неровности h/r, позволяет различать упругий контакт, пластический и микрорезание. Другой, физико-механический, определяется отношением величины тангенциальной прочности молекулярной связи к пределу текучести материала основы t/st.

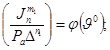

Согласно предложенной классификации рассмотрим расчетные уравнения для вычисления интенсивности изнашивания в условиях трения на фрикционном контакте:

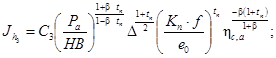

упругий (неприработанные поверхности, нестационарный износ вследствие изменения шероховатости по мере приработки)

упругий (приработанные поверхности, стационарный износ)

упруго-пластический

пластический

микрорезание (абразивный износ при малоцикловой усталости)

Для повышения точности расчетов физико-механические свойства материалов, среда и другие параметры определяются в условиях, максимально приближенных к натурным.

Анализ уравнений (1 - 5) позволяет выявить комплекс внешних и внутренних факторов, влияющих на износ материала. К первым относится совокупность варьируемых в эксперименте параметров: нагрузка, скорость относительного перемещения, исходная шероховатость поверхностей, температура и влажность окружающей среды, введение абразива различной дисперсности и др. Ко вторым - физико-механические свойства материалов, температура на фрикционном контакте, образование пленок на поверхностях при трении, сдвиговое сопротивление, напряжения на изнашивающихся площадках контакта, коэффициент трения и другие факторы. Следует иметь в виду, что в процессе трения и изнашивания некоторые факторы могут переходить из одной группы в другую.

Таким образом, уравнения (1 - 5) могут быть представлены тождествами:

где ![]() - коэффициенты (или факторы)

износа;

- коэффициенты (или факторы)

износа; ![]() -

комплекс внутренних факторов, отражающих физико-механические свойства тонких

поверхностных слоев материалов, измененных под действием внешних условий

трения.

-

комплекс внутренних факторов, отражающих физико-механические свойства тонких

поверхностных слоев материалов, измененных под действием внешних условий

трения.

Представляет практический интерес формула (2), полученная в предположении, что после завершения процесса приработки на поверхностях трения устанавливается равновесная шероховатость, величина и геометрические очертания которой описываются уравнением

Здесь ![]() -

коэффициент, зависящий от n; при n = 2

-

коэффициент, зависящий от n; при n = 2 ![]() = 4,6; коэффициент трения при этом

имеет минимально значение

= 4,6; коэффициент трения при этом

имеет минимально значение

Подставляя значения (6) и (7) в формулу (1), получим уравнение (2).

Таким образом, фактор F = Jh/Pa найден теоретически из представлений усталостного механизма изнашивания материалов для случая упругого контакта и приработанного состояния поверхностей. В правой части уравнения (2) находятся физико-механические свойства (q, ar, s0) и фрикционные параметры (t0, ty) поверхностей, зависящие от внешних условий, в частности, от температуры, развивающейся на поверхностях при трении (полимеры, высокоэластичные материалы, металлы с низким модулем упругости и твердостью).

При прогнозировании износа широко используют также энергетические критерии. Например, по В.В. Федорову wR = WT/V - плотность работы трения характеризует работоспособность материала, выражающуюся количеством работы WT, которое необходимо затратить на разрушение объема материала V.

Г. Фляйшер вводит понятие «мнимой плотности энергии» ![]() отношение

затраченной работы к объему материала, который накапливает некоторую внутреннюю

энергию до момента его разрушения. По существу здесь одни и те же

характеристики, разница лишь в терминологии. Связь между «мнимой плотностью

энергии» и фактором износа F выражена

через

отношение

затраченной работы к объему материала, который накапливает некоторую внутреннюю

энергию до момента его разрушения. По существу здесь одни и те же

характеристики, разница лишь в терминологии. Связь между «мнимой плотностью

энергии» и фактором износа F выражена

через ![]()

Коэффициенты износа для оценки долговечности материалов и сопряжений

|

Формула |

Связь |

Источник |

|

|

«Мнимая» плотность энергии |

|

|

[20] |

|

Плотность работы трения или внутренней энергии |

|

|

[16] |

|

Энергетическая интенсивность изнашивания |

|

|

РТМ 6-60 |

|

Коэффициент износа |

|

|

|

|

Удельный объем износа |

|

|

|

|

Фактор износа |

F(М) |

|

|

Поскольку

интенсивность изнашивания для неприработанного контакта по (1)

зависит от номинального давления Pa в

степени мало отличающейся от единицы, а для приработанного она пропорциональна Pa, то отношение F = Jh/Pa не зависит от номинального давления, при

котором ведется испытание на износ материала, и определяется физико-механическими

свойствами материалов пары трения. Отношение же ![]() зависит

от нагрузки, так как f = j(Pa).

зависит

от нагрузки, так как f = j(Pa).

Для сопоставления результатов по испытаниям на износ целесообразно пользоваться коэффициентом F, учитывая при этом, что в некоторых странах, например в ГДР, принят другой критерий.

Экспериментально

показано, что при абразивном износе «плотность внутренней энергии» и «мнимая

плотность энергии» - величины постоянные и определяют его способность

сопротивляться износу независимо от условий трения (см. уравнение (5)) и

соответствующий ему коэффициент износа ![]() .

.

В условиях стационарного износа при упругом приработанном контакте трущихся поверхностей F = Jh/Pa также может служить характеристикой износостойкости в условиях, когда изменение температуры на контакте за счет изменения нагрузки, скорости относительного перемещения поверхностей не приводит к существенному изменению физико-механических и фрикционных свойств материалов (например с высоким модулем упругости и твердостью - металлы и металлические сплавы), т.е. F = Jh/Pa = const. Такие материалы можно отнести к группе со стабильными термо-фрикционными свойствами (чертежи 10 - 13).

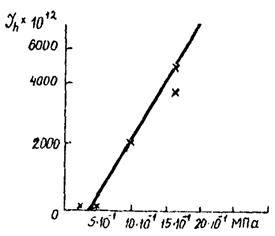

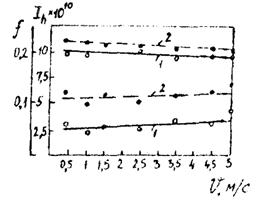

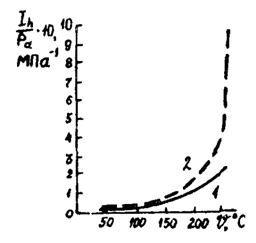

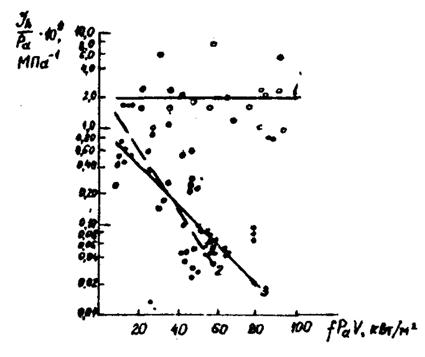

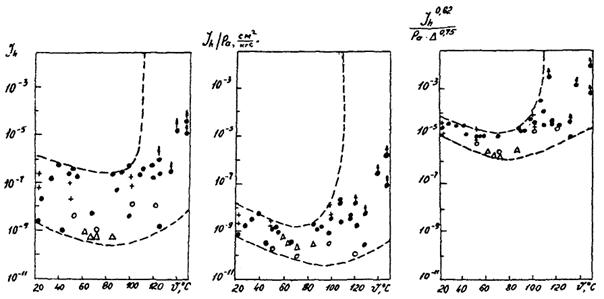

Материалы (полимеры, эластомеры и др.), обладающие невысокими упруго-пластическими свойствами, как правило, имеют ярко выраженную зависимость фактора износа, а следовательно, фрикционно-износных характеристик от поверхностной температуры. Эта так называемая фрикционная теплостойкость определяет поведение материалов в узлах трения в различных режимах. На черт. 14 приведены фрикционно-износные свойства некоторых полимерных материалов, применяемых в узлах трения опор скольжения. В инженерной практике обычно предпочитают использовать фактор fPaV - мощность трения, что адекватно учету поверхностной температуры. На черт. 15 приведены экспериментальные значения F = Jh/Pa в зависимости от мощности трения WT = fPaV для некоторых полимерных материалов, применяемых в опорах скольжения, работающих без смазки. Из графика следует, что полимерный материал Полиамид 610 обладает наибольшей износостойкостью, которая в диапазоне изменения удельных мощностей трения остается постоянной. У материалов Дифлон и Дифлон НКС износостойкость падает с увеличением мощности трения, причем скорость падения у Дифлона выше.

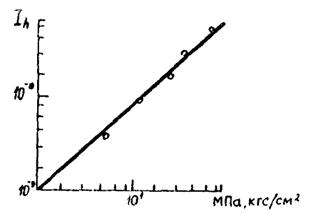

Зависимость установившейся после

приработки интенсивности изнашивания материала «Тесан», трущегося по ст. 20´13 при J

= const = 100 °C (регулирование за счет скорости скольжения V). График иллюстрирует постоянство фактора ![]() в соответствии с (2)

в соответствии с (2)

Зависимость интенсивности изнашивания твердосплавного материала ВН-20 (карбид вольфрама 80 %, никеля - 20 %) по ВН-20 от удельного давления V = 0,126 м/с, Jпов » 400 °C

Зависимость f и Jh материалов ФГМ (1) и композиции фторопласт-4 + 20 % ситалла (2) от скорости скольжения при трении по ст. 3´13 при Pa = 25 кгс/см2 (2,5 мПа) и J = 25 - 30 °C (охлаждение водой, схема диск-палец)

Фактор износа для различных материалов по стали-45 при V = const (трение без смазки):

1 - фторопласт-4, J = 25 - 30 °C; 2 - то же; 3 - фторопласт-4 + МоS2, J = 100 °С; 4 - капрон и 5 - стеклонаполненный капрон, J = 100 °С; 6 - фторопластовая композиция Ф40Б70, J = 100 - 120 °С; 7 - фторопласт-4 + 20 % ситалла; 8 - фторопласт-4 + графит + МоS2 (ФГМ), J = 25 - 30 °C, схемы трения: 1, 7, 8 - диск-пальчик; 2, 4, 5 - вал-частичный вкладыш, 3 - торцевое трение колец, 6 - машина Шкода-Савина

Таким образом, для обеспечения стабильности коэффициента трения предпочтительнее использовать материал Дифлон НКС, а если требуется максимальная износостойкость, то Полиамид 610.

Прогнозирование износа сопряжений базируется на учете износа трущихся материалов и конструктивных факторов. В соответствии с классификацией А.С. Проникова [19] различают износ поверхностей и износ сопряжений. Первый характеризуется изменением размера детали в направлении, перпендикулярном к поверхности трения, и является в общем случае функцией координат этой поверхности. Второй - определяется изменением взаимного расположения сопряженных деталей и измеряется теми геометрическими параметрами (одним или несколькими), которые определяют изменение относительного положения сопряженных деталей в результате износа их поверхностей.

По характеру сближения деталей при износе поверхностей все сопряжения подразделяют на два типа. Первый тип имеет дополнительные неизнашивающиеся или малоизнашивающиеся направляющие, которые обеспечивает сближение деталей только в заданном направлении х-х. В сопряжениях второго типа происходит самоустановка изношенных деталей в зависимости от формы их поверхности.

Конфигурация сопряжений определяет напряжения на площадках контакта и соответственно влияет на темп износа. В свою очередь износ поверхностей определяет величину и закон распределения напряжений по площадкам контакта.

Зависимость фактора износа от температуры при Pa = 2,5 МПа и V = 2,5 м/c;

1 - композиция ФГМ, 2 - фторопласт-4 + 20 % ситалла

Зависимость фактора износа от мощности трения

WT = fPa × V; 1 - Полиамид 6 10; 2 - Дифлон; 3 - Дифлон НКС

2. Сопоставление результатов лабораторных испытаний на различных кинематических схемах и возможность их использования для оценки износа в натурных узлах трения

Конструкция сопряжения при одинаковых нагрузках и скоростях скольжения обусловливает различные напряженное состояние на контакте, поверхностную температуру, другие триботехнические показатели, а также механизм и вид износа (теплоотвод, проникновение внешней среды в зону контакта, удаление продуктов износа) [1].

Это обстоятельство учитывается при лабораторных испытаниях. Так, например, торцовое трение кольцевых образцов (схема машины УМТ-1) с КВЗ = 1 моделирует работу теплонагруженных материалов в тормозах и муфтах сцепления, роликовая аналогия имитирует работу зубчатых передач и кулачковых механизмов, а схема вал-вкладыш - опоры скольжения. Различный износ наблюдается у прямой и обратной пары трения в конкретной кинематической схеме. Однако сопоставление результатов обширных экспериментов показало, что, если соблюсти основные условия: равенство напряжений на контакте, равенство поверхностных температур и равенство фактора fPaV и вида износа, то можно моделировать работоспособность материалов в кинематических схемах сопряжений по фактору F = Jh/Pa.

Как известно, в трибологической системе проявляется сложное взаимное влияние различных факторов. Н. Краузе и T. Sanuma [11] установили, что для переноса результатов лабораторных испытаний на натуру с разумной степенью точности необходимо соблюдать следующие подобия (табл. 4).

Поскольку при лабораторных испытаниях далеко на все условия подобия могут быть выполнены, прогноз считают приближенным, микро- и макрогеометрия поверхностей исследуемых материалов с целью сокращения времени приработки и приработочного износа должна быть максимально приближена к «равновесной» (черт. 16).

Результаты обработка данных

испытаний на износ материала ДАК-8 по ст. 45, полученных при использовании

различных схем трения. Стальные образцы с различной исходной шероховатостью в

процессе эксперимента не приработались. Обозначения: (*) - торцевая;

(o, D)

- вал-втулка; (+) диск-пальчик. Фактор ![]() в соответствие с (1)

в соответствие с (1)

Значимые факторы трибологической системы при сопоставлении лабораторных испытаний с натурным узлом трения

|

Индекс подобия |

Условия подобия |

|

|

материалыxx. Свойства |

|

M1 : M2 = 1 |

|

Микро- и макрогеометрия (шероховатость и волнистость) |

D1 = D2; Ñ1 = Ñ2 |

Адаптивный |

|

Напряжения на контактеxx |

|

|

|

Вид износаxx |

|

адекватный |

|

Мощность трения |

|

|

|

Поверхностная температураxx |

|

|

|

Окружающая средаx (в т.ч. смазка) |

|

адекватный |

|

Вид нагрузки (статический, динамический)x |

|

адекватный |

|

Удаление продуктов износа |

|

адекватный |

Примечание. Индексом x обозначены обязательные условия подобия, а индексом xx - наиболее главные из них.

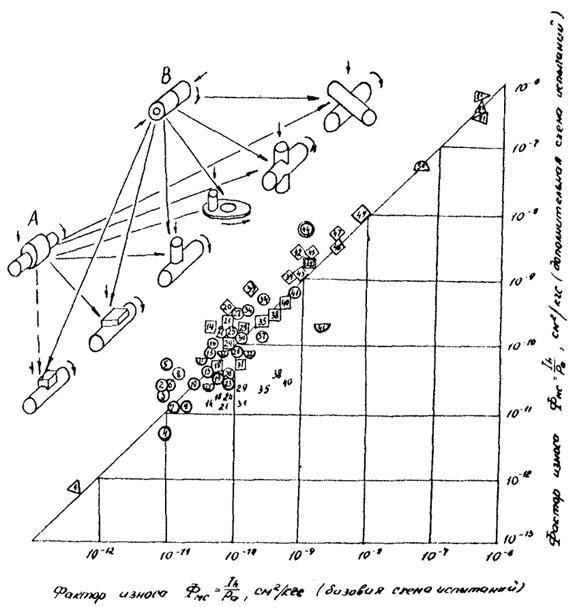

Было проанализировано около 50 реализаций по износу различных пар материалов, полученных на различных кинематических схемах. По результатам экспериментов рассчитывались коэффициенты износа F = Jh/Pa и сопоставлялись по базовой и дополнительной схемам испытаний. За базовые принимались типовые схемы, имитирующие реальные узлы трения, например, вал-втулка, трение по торцам и т.д. Из черт. 17 очевидно, что сравнение по коэффициенту F дает удовлетворительные результаты: разброс находится в пределах одного десятичного порядка и имеет вероятностный характер. Это дает основание переносить результаты испытаний с одной кинематической схемы на другую, а также с модельных испытаний на натурные узлы в условиях одного вида износа.

Сопоставление результатов испытаний различных материалов (металлы, полимеры, твердосмазочные покрытия на основе MoS2 и др.) по основным - базовым (А и В) и дополнительным схемам лабораторных установок по фактору F (упругий приработанный контакт, стационарный эксплуатационный износ)

3. Расчетно-экспериментальный метод прогнозирования долговечности сопряжений по лабораторным испытаниям на износ

Сущность метода состоит в определении триботехнических характеристик материалов (коэффициента трения, интенсивности линейного изнашивания и коэффициента износа F, Jw) в зависимости от поверхностной температуры в условиях напряженного состояния на контакте и виде износа, соответствующих натурному узлу трения.

Из условий экспериментов (Pa, V, Dисх - изменяемые параметры) строят графики зависимости коэффициента износа и энергетического коэффициента Jw от расчетной поверхностной температуры. Объемный нагрев осуществляют, меняя мощность трения fPaV за счет удельного давления Pa и скорости скольжения V. Температуру объемного нагрева замеряют термопарой, установленной в непосредственной близости от поверхности трения, температуру вспышки рассчитывает и полученные результаты суммируют. Если в некотором диапазоне температур функция F - V неизменна, то это характеризует термическую стабильность физико-механических свойств материалов. Величина F характеризует вид износа по напряженному состоянию на контакте (упругий контакт, пластический или микрорезание). Наличие критических точек на кривой F - V говорит о термической нестабильности свойств материалов и переходе от одного вида износа к другому.

Для прогнозирования долговечности сопряжений расчетно-экспериментальным методом достаточно определить среднестатистическое значение коэффициента износа F. Ускоренная оценка фрикционных свойств заключается в форсировании режимов Pa и V, сокращении количества экспериментальных точек, а также в расчетном (ускоренном) прогнозе величины интенсивности изнашивания по коэффициенту F и величине номинального давления Pa в натурном cопряжении с учетом поверхностной температуры на фрикционном контакте.

Для натурных сопряжений, работающих в заданных постоянных условиях эксплуатации (давление, скорость скольжения, температура на поверхностях трения), оценка коэффициента F значительно упрощается: сокращается время испытаний.

В общем случае, когда Jпов ¹ const, полученный экспериментально «паспорт термофрикционных свойств материалов» служит основой для расчетного прогнозирования долговечности сопряжений по величине допустимого износа.

Порядок прогнозирования:

1. Проводят анализ конструкции узла трения по нагрузочным, скоростным условиям, кинематике движения, поверхностной температуре, условиям теплоотдачи, удалению продуктов износа на зоны трения.

2. Рассчитывают номинальное давление Pa (для криволинейных или волнистых поверхностей Pa = Pc) в натурном узле трения. Физико-механические свойства материалов пары трения выбирают в соответствии с температурой окружающей среды, а в тех случаях, когда, например из опыта эксплуатации, ориентировочно известна температура в зоне трения, то с ее учетом.

3. Находят среднюю температуру на поверхности трения натурного узла по ориентировочным значениям коэффициента трения, давления, скорости скольжения и условиям теплоотдачи.

4. Определяют ведущий вид контактного взаимодействия в натурном узле с учетом физико-механических свойств материалов, соответствующих средней температуре J (табл. 2).

5. Оценивают ведущий вид износа, в котором экспериментально определяется значение фактора износа F и Jw (табл. 2) для расчетной средней температуры.

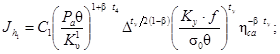

6. Рассчитывают интенсивность изнашивания одного из элементов пары трения по формуле:

![]()

Если износы обоих элементов пары соизмеримы, то их вычисляют по соответствующим экспериментальным значениям факторов износа материалов сопряженного и сопрягаемого элементов.

7. Определяют путь трения Li для изнашиваемого элемента пары.

8. Искомую величину износа находят по формуле

hi = Jh × Li

и сравнивают с допустимой [h], которая обычно регламентирует срок службы нормальной работы сопряжения до его отказа. При этом h £ [h].

Ресурс узла

по пути трения рассчитывают по формуле ![]() , где

, где ![]() (

(![]() - контактное давление в

натурном узле трения), а наработку на отказ при условии постоянства скорости

изнашивания - по выражению

- контактное давление в

натурном узле трения), а наработку на отказ при условии постоянства скорости

изнашивания - по выражению

T = L*/V*,

где V* скорость изнашивания материала.

Пример 1. Определение износа узла трения

Требуется определить износ приработанного сопряжения «вал-коренной подшипник» компрессора ФГВ-280 (ГОСТ 17240-71) на время наработки на ресурс Nр = 4,5 × 105 циклов «пуск-останов».

Исходные данные:

режим работы циклический, продолжительность цикла 10 мин, из них работы 8 мин;

в

установившемся режима трение жидкостное, в период пуска (Tп

= 1 - 2 с) и остановки (Tост =

0,5 - 1 с) - граничное и сухое. При холодном запуске температура рабочей среды

от +10 до +15 °С) в течение Tхп = 2 - 3 мин смазка несовершенная.

Число пусков с холодного состояния на время ресурса ![]() ;

;

сопряжение типа «вал-втулка» (диаметр 40 мм) нереверсивного вращательного движения. Вращается вал (нержавеющая сталь) с частотой wп = 3000 об/мин относительно втулки из алюминиевого сплава;.

контактное давление в сопряжении не превышает 10 кгс/см2 (задано индикаторной диаграммой) и в среднем за цикл равно 2 кгс/см2;

температура окружающей среды (масло - фреоновая смесь) не превышает +130 °C;

предельно допустимый износ 50 мкм.

Решение

1 - 3. При заданных давлении Pc, температуре J и вида контактного взаимодействия (приработанное состояние) этапы прогнозирования 1 - 3 можно считать выполненными.

4. Используя известный [9] коэффициент износа для металлических пар, который находится в пределах (1,3 - 5) × 10 кгс/см2 для давлений порядка 1 - 10 кгс/см2 и постоянен в широком интервале температур, ориентировочно принимаем, что фактор износа равен F = (1,3 - 5) × 10 см2/кгс.

5. С учетом возможных колебаний среднего давления в сопряжении (k = 1 - 2) определяем среднюю интенсивность изнашивания втулки из выражения Jh = kFPc:

при

этом ![]()

![]()

Тогда ![]()

![]() т.е.

т.е.

Jh = (1,13 ± 0,3) × 10-11.

6. Рассчитываем путь трения неподвижной втулки на время наработки на ресурс.

Исходя из того, что в установившемся режиме (жидкостное трение) изнашивания не происходит и, полагая нормальным закон рассеяния времени отдельных пусков и остановов, получаем, что время изнашивания втулки за один рабочий цикл соответственно составляет

![]()

![]()

![]()

Если предположить, что средняя частота вращения в период пуска и останова вследствие незначительной длительности циклов и инерционности двигателя равна n/2, то пути трения, на которых изнашивается втулка, за время наработки на ресурс на каждом из этих этапов будут соответственно равны

![]()

![]()

![]()

а номинальный путь трения

![]()

Определяем износ в сопряжении, используя выражение Jh = h/L:

h = Jh × L =1,13 × 10-11 × 4114 = 46,5 мкм.

Ошибку в

определении износа вычисляют через среднеквадратичные ошибки на каждом из

вышеуказанных участков изнашивания ![]() :

:

sh = 8,17 × 10-9 км » 8 мкм.

Таким образом, износ сопряжения «вал-втулка» за время наработки на ресурс не превысит допустимого h = (46,5 ± 8) мкм < 55 мкм.

Пример 2а [2]. Определить ресурс работы накладки дискового тормоза автомобиля при следующих условиях: предельно допустимый износ [h] = 8 мм, давление Ра = 1 Н/мм2 (1 МПа), средняя скорость скольжения элементов тормоза V = 6 м/с, статистическая средняя величина коэффициента трения f = 0,4, величина мнимой плотности энергии при J = 200 °С, eR* = 8,78 × 106 Н/мм2 (8,78 МПа). Удельное сдвиговое сопротивление t = f × Pa = 0,4 Н/мм2 (0,4 МПа). Коэффициент вариации c = 0,3 при непрерывной работе тормоза.

Определим g - процентный ресурс эффективной долговечности по уравнению

![]()

где ![]() - математическое ожидание

величины, мнимой плотности энергии (см. табл. 3); t - сдвиговое сопротивление t

= fPa. При t50x = 0 и t90x = -1,28 (табличные значения x функции надежности).

- математическое ожидание

величины, мнимой плотности энергии (см. табл. 3); t - сдвиговое сопротивление t

= fPa. При t50x = 0 и t90x = -1,28 (табличные значения x функции надежности).

![]()

![]()

Рассчитав g - процентный ресурс эффективной долговечности по достижении допустимого износа тормозной накладки, оценим ориентировочный пробег автомобиля до ее замены. Например, примем время одного торможения 2 с, число торможений на 1 км пробега z = 0,4. Таким образом, пробег автомобиля до предельно допустимого износа тормозной накладки

L = tэфф/tторм × z.

Для L50 пробег составляет 36630 км, для L90 - соответственно 26460 км.

Необходимо учитывать долю пробега автомобиля в условиях эксплуатации (состояние дорожного покрытия, интенсивность движения транспорта, нагрузочные факторы, кинематические условия и др.). Ориентировочный расчет ресурса с учетом доли эксплуатационных условий может быть проведен по формуле

![]()

Литература

1. Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. - М.: Машиностроение, 1977.

2. Комбалов В.С. Оценка триботехнических свойств контактирующих поверхностей. - М.: Наука, 1983.

3. ГОСТ 23.210-80. Обеспечение износостойкости изделий. метод оценки фрикционной теплостойкости материалов.

4. ГОСТ 23.205-79. Обеспечение износостойкости изделий. Ускоренные ресурсные испытания с периодическим форсированием режима.

5. Обеспечение износостойкости изделий. Метод оценки триботехнических свойств материалов на основе полимеров: МР74-82. - М.: ВНИИНМАШ, 1982.

6. Крагельский И.В., Комбалов В.С., Логинов А.Р., Сачек Б.Я. Современные методы прогнозирования узлов трения: Обзорная информация ГОСНИТИ, 1979. - Вып. 15.

7. Прогрессивные методы испытаний конструкционных материалов на износ: Обзорная информация ГОСНИТИ, 1980. - Вып.15.

8. Надежность изделий машиностроения. Расчет коэффициента граничного трения (установившийся режим): Рекомендации. - М.: ВНИИНМАШ, 1976.

9. Crease A.B. Design Data for Wear Performance of Rubbing Bearing Surfaces//Tribology. 1973. - Vol. 6, № 1. - Р. 15 - 20

10. Комбалов В.С. Теоретические основы ускоренного прогнозирования долговечности узлов трения по лабораторным испытаниям материалов на износ//Труды международной научной конференции: Трение, износ и смазочные материалы. - Ташкент, 1985. - Т. 1. - С. 219 - 228.

11. Krause H., Senuma T. Acontribution towards improring the applicability of laboratory wear test in practice. Wear of materials. 1981/The international Conference on Wear of Materials. - San Francisco, California. 1991. - P. 753 - 761.

12. Hackeschmidt M. Ahalichkeit-Analigie-Modell. VEPf.//Stremmungstechnik. - Leipzig, 1972.

13. Трение, износ, смазка: Справочник. - М.: Машиностроение, 1979. - Т. 1 и 2.

14. Endo K., Iwai Y. Effect of test method or wear of steel//Journal of JSLE International Edition. - 1981. - April. № 2, P. 11 - 16

15. Кузьмин Н.Н. Расчет коэффициента трения при упруго-пластических деформациях в зонах фактического контакта шероховатых поверхностей//Трение и износ. - Минск, 1985. - Т. 6, V 5. - С. 894 - 901.

16. Федоров В.В. Термодинамические аспекты прочности и разрушения твердых тел. «ФАН», Ташкент, 1979, 168 с.

17. Robbins E.I. Tribology for atomic and spase industries. - Ind. atom et spat., 1974, № 2.

18. Lankaster J.K. Accelerated wear testing of PTPE composite bearing materials. - Tribol. Intern ..., 1975, Vol. 12, № 2, P. 65 - 75.

19. Проников А.С. Методы расчеты машин на износ//Расчетные методы оценки трения и износа. Брянск, 1975. - С. 48 - 97.

20. Крагельский И.В., Фляйшер Г., Комбалов В.С., Тумм X. Расчет трения, износа и долговечности с позиций молекулярно-технической, усталостной и энергетической теории//Проблемы машиностроения и автоматизации. - 1986. - № 12. - С. 16 - 25.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

РАЗРАБОТАНЫ И ВНЕСЕНЫ Институтом машиноведения АН СССР

ИСПОЛНИТЕЛИ: Ю.Н. Дроздов, д.т.н. (руководитель темы); В.С. Комбалов, к.т.н.

УТВЕРЖДЕНЫ Приказом ВНИИНМАШ № 329 от 22 октября 1987 г.

ВВЕДЕНЫ ВПЕРВЫЕ

Ссылочные нормативно-технические документы

СОДЕРЖАНИЕ

(

( (

( (

( (

(