ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный научно-исследовательский институт

по нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 339 от 28.10.1987 г.

Обеспечение износостойкости изделий

Метод и приборы для измерений

износа деталей из материалов

на основе модифицированной древесины

Рекомендации

Р 50-54-36-88

Москва 1988

Рекомендации

|

Обеспечение износостойкости изделий Метод и приборы для измерений износа деталей из материалов на основе модифицированной древесины |

Р 50-54-36-88 |

Рекомендации устанавливают метод измерения износа образцов и деталей по глубине вырезанных лунок с учетом свойств модифицированной древесины. Применение данного метода позволит существенно сократить время испытаний, повысить достоверность результатов измерения износа модифицированной древесины, создать фонд справочных данных, обеспечивающий оптимальный выбор материалов для узлов трения при проектировании.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Сущность предлагаемого метода в том, что на образце или детали из модифицированной древесины с торцевой рабочей поверхностью резцом нарезают лунки и по уменьшению их длины в процессе испытаний или эксплуатации определяют местный линейный износ. По величине линейного износа судят об износостойкости материала.

Настоящие рекомендации не распространяются на случаи, когда пластические деформации на поверхности трения изменяют контур лунки.

2. ВЫБОР ОБРАЗЦОВ

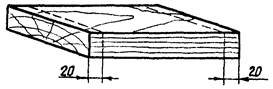

2.1. Образцы для лабораторных испытаний изготавливают из заготовок модифицированной древесины по ГОСТ 9629-81, обрезанных по торцам не менее, чем на 20 мм (черт. 1).

Черт. 1. Образец для испытаний

2.2. Испытываемые образцы (детали) должны отвечать требованиям ГОСТ 2140-81.

2.3. Шероховатость поверхности образцов в месте нанесения лунки должна быть не более Ra = 0,63 - 0,40 мкм по ГОСТ 2789-73. Влажность - в пределах 3 - 5 %.

3. АППАРАТУРА

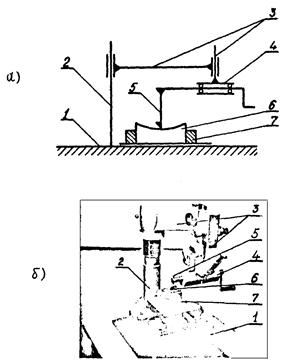

3.1. Для вырезания лунки на плоских образцах (деталях) рекомендуется прибор, сконструированный на базе микроскопа МИС-11 (черт. 2).

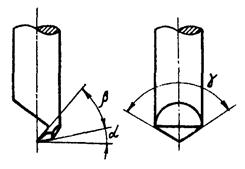

Прибор снабжается резцом, изготовленным из инструментальной стали Р 18 по ГОСТ 19265-73. Форма рабочей части резца представлена на черт. 3.

Примечание. В приборах, изготовленных по ГОСТ 23.301-78, вместо алмазного резца РАИ-1 можно использовать предлагаемый в Рекомендациях.

3.3. Резец устанавливают в приборе так, чтобы лунка получилась глубиной до 0,2 мм и длиной до 4 мм симметричной формы относительно ее продольной оси.

Радиус вращения вершины резца 12,5 ± 0,1 мм. В механизме вращения должен отсутствовать люфт.

На гранях и вершине резца исключаются зазубрины и сколы, различимые при рассмотрении под микроскопом с увеличением 35´.

3.4. Для вырезания лунки на образце (детали) прибор должен обеспечивать перемещение резца относительно образца в трех измерениях.

3.5. Для измерения размеров лунки и определения износа применяют инструментальный микроскоп.

4. ПОДГОТОВКА К ИСПЫТАНИЯМ

4.1. Перед вырезанием лунок производится приработка образцов (деталей) не менее 4 часов.

На рабочую поверхность образца наносят простым карандашом метки в виде двух параллельных линий, отражающих продольную длину лунки.

4.2. Поверхность трения в местах нанесения лунок перед измерением должна тщательно протираться салфеткой, смоченной эфиром по ГОСТ 20370-74.

4.3. Размер лунок и их расположение на поверхности трения зависят от предполагаемого износа и поставленной задачи. Рекомендуемая длина лунки 2,5 - 4,0 мм; продольная ось симметрии должна быть перпендикулярна направлению относительного перемещения трущихся поверхностей.

Черт. 2. Схема (а) и общий вид прибора (б) для нарезания лунок:

1 - основание прибора, 2 - стойка, 3 - звенья для перемещения резца, 4 - приспособление для закрепления и вращения резца, 5 - резец, 6 - образец (деталь), 7 - устройство для закрепления образца (детали)

4.4. в протокол измерения износа вносят наименования детали (образца), материалов исследуемой поверхности трения и сопряжений детали, их твердость по ГОСТ 9012-59 и ГОСТ 13338-75, схему расположения лунок.

Пример записи результатов измерений дан в Приложении.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

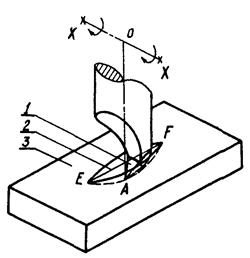

5.1. Лунку нарезают по схеме, указанной на черт. 4, наблюдая за процессом через увеличительное стекло. Подача резца 0,01 - 0,05 мм/об. Скорость резания 0,1 - 0,2 м/с.

5.2. По достижении заданной длины, доводят поверхность лунки, вращая резец в ту и другую сторону без подачи.

5.3. После доводки, а также после каждого этапа изнашивания измеряют длину лунки, по которой вычисляют износ детали (образца) в месте ее нанесения (чертежи 5 и 6). Погрешность измерений ± 5 мкм.

5.4. В случае уменьшения длины лунки до величины, менее 1,5 мм, допускается вырезание дополнительной лунки на расстоянии 2 - 5 мм от прежней или нарезка новой на месте существующей для последующих измерений изнашивания.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

6.1. Износ плоских и цилиндрических поверхностей при лунке, расположенной на образующей цилиндра, вычисляют по формуле (1) или находят по прилагаемой таблице как разность глубины лунки до и после изнашивания:

где: Dh - линейный износ в месте нанесения лунки, мм;

l1, l2 - длина лунки до и после определения этапа изнашивания, мм;

r - радиус вращения вершины резца - 12,5 мм.

Черт. 3. Форма рабочей части стального резца:

угол заострения резца b = 35 ± 1°; задний угол a = 12 ± 1°; угол в плане γ = 130 ± 1°; отклонение вершины резца от оси оправки не более 0,2 мм

Черт. 4. Схема нарезания лунки:

1 - стальной резец, 2 -лунка, 3 - поверхность трения детали (образца), XX - ось вращения резца, EF - длина лунки, OA - радиус вращения вершины резца

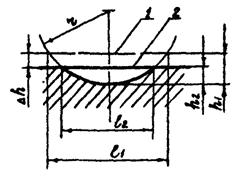

Черт. 5. Схема измерения износа:

1, 2 - поверхность трения до и после изнашивания соответственно, l1, l2 - длина лунки до и после изнашивания соответственно, h1, h2 - глубина лунки до и после изнашивания соответственно, Dh - линейный износ, r - радиус вращения вершины резца

Черт. 6. Вид лунки на поверхности трения до и после изнашивания:

а) лунка до изнашивания; б) лунка после изнашивания

Таблица

ЛИНЕЙНЫЙ ИЗНОС ПОВЕРХНОСТЕЙ ПО ЗНАЧЕНИЯМ ДЛИНЫ ЛУНКИ ДО И ПОСЛЕ ИЗНАШИВАНИЯ, мкм

|

Длина лунки до изнашивания l1, мм |

|||||||||||||||||||||||||

|

4,00 |

3,90 |

3,80 |

3,70 |

3,60 |

3,50 |

3,40 |

3,30 |

3,20 |

3,10 |

3,00 |

2,90 |

2,80 |

2,70 |

2,60 |

2,50 |

2,40 |

2,30 |

2,20 |

2,10 |

2,00 |

1,90 |

1,80 |

1,70 |

1,60 |

|

|

4,00 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,90 |

7,9 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,80 |

15,6 |

7,7 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,70 |

23,1 |

15,2 |

7,5 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,60 |

30,4 |

22,5 |

14,8 |

7,3 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,50 |

37,5 |

29,6 |

21,9 |

14,4 |

7,1 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,40 |

44,4 |

36,5 |

28,8 |

21,3 |

14,0 |

6,9 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,30 |

51,1 |

43,2 |

35,5 |

28,0 |

20,7 |

13,6 |

6,7 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,20 |

57,6 |

49,7 |

42,0 |

34,5 |

27,2 |

20,1 |

13,2 |

6,5 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,10 |

63,9 |

56,0 |

48,3 |

40,8 |

33,5 |

26,4 |

19,5 |

12,8 |

6,3 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,00 |

70,0 |

62,1 |

54,4 |

46,9 |

39,6 |

32,5 |

25,6 |

18,9 |

12,4 |

6,1 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,90 |

75,9 |

68,0 |

60,3 |

52,8 |

45,5 |

38,4 |

31,5 |

24,8 |

18,3 |

12,0 |

5,9 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,80 |

81,6 |

73,7 |

66,0 |

56,5 |

51,2 |

44,1 |

37,2 |

30,5 |

24,0 |

17,7 |

11,6 |

5,7 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2,70 |

87,1 |

79,2 |

71,5 |

64,0 |

56,7 |

49,6 |

42,7 |

36,0 |

29,5 |

23,2 |

17,1 |

11,2 |

5,5 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

|

2,60 |

92,4 |

84,5 |

76,8 |

69,3 |

62,0 |

54,9 |

48,0 |

41,3 |

34,8 |

28,5 |

22,4 |

16,5 |

10,8 |

5,3 |

0,0 |

|

|

|

|

|

|

|

|

|

|

|

2,50 |

97,5 |

89,6 |

81,9 |

74,4 |

67,1 |

60,0 |

53,1 |

46,4 |

39,9 |

33,6 |

27,5 |

21,6 |

15,9 |

10,4 |

5,1 |

0,0 |

|

|

|

|

|

|

|

|

|

|

2,40 |

102,4 |

94,5 |

86,8 |

79,3 |

72,0 |

64,9 |

58,0 |

51,3 |

44,8 |

38,5 |

32,4 |

26,5 |

20,8 |

15,3 |

10,0 |

4,9 |

0,0 |

|

|

|

|

|

|

|

|

|

2,30 |

107,1 |

99,2 |

91,5 |

84,0 |

76,7 |

69,6 |

62,7 |

56,0 |

49,5 |

43,2 |

37,1 |

31,2 |

25,5 |

20,0 |

14,7 |

9,6 |

4,7 |

0,0 |

|

|

|

|

|

|

|

|

2,20 |

111,6 |

103,7 |

96,0 |

88,5 |

81,2 |

74,1 |

67,2 |

60,5 |

54,0 |

47,7 |

41,6 |

35,7 |

30,0 |

24,5 |

19,2 |

14,1 |

9,2 |

4,5 |

0,0 |

|

|

|

|

|

|

|

2,10 |

116,9 |

108,0 |

100,3 |

92,8 |

85,5 |

78,4 |

71,5 |

64,8 |

58,3 |

52,0 |

45,9 |

40,0 |

34,3 |

28,8 |

23,5 |

18,4 |

13,5 |

8,8 |

4,3 |

0,0 |

|

|

|

|

|

|

2,00 |

120,0 |

112,1 |

104,4 |

96,9 |

89,6 |

82,5 |

75,6 |

68,9 |

62,4 |

56,1 |

50,0 |

44,1 |

38,4 |

32,9 |

27,6 |

22,5 |

17,6 |

12,9 |

8,4 |

4,1 |

0,0 |

|

|

|

|

|

1,90 |

123,9 |

116,0 |

108,3 |

100,8 |

93,5 |

86,4 |

79,5 |

72,8 |

66,3 |

60,0 |

53,9 |

48,0 |

42,3 |

36,8 |

31,5 |

26,4 |

21,5 |

16,8 |

12,3 |

8,0 |

3,9 |

0,0 |

|

|

|

|

1,80 |

127,6 |

119,7 |

112,0 |

104,5 |

97,2 |

90,1 |

83,2 |

76,5 |

70,0 |

63,7 |

57,6 |

51,7 |

46,0 |

40,5 |

35,2 |

30,1 |

25,2 |

20,5 |

16,0 |

11,7 |

7,6 |

3,7 |

0,0 |

|

|

|

1,70 |

131,1 |

123,2 |

115,5 |

108,0 |

100,7 |

93,6 |

86,7 |

80,0 |

73,5 |

67,2 |

61,1 |

55,2 |

49,5 |

44,0 |

38,7 |

33,6 |

28,7 |

24,0 |

19,5 |

15,2 |

11,1 |

7,2 |

3,5 |

0,0 |

|

|

1,60 |

134,4 |

126,5 |

118,8 |

111,3 |

104,0 |

96,9 |

90,0 |

83,3 |

76,8 |

70,5 |

64,4 |

58,5 |

52,8 |

47,3 |

42,0 |

36,9 |

32,0 |

27,3 |

22,8 |

18,5 |

14,4 |

10,5 |

6,8 |

3,3 |

0,0 |

|

1,50 |

137,5 |

129,6 |

121,9 |

114,4 |

107,1 |

100,0 |

93,1 |

86,4 |

79,9 |

73,6 |

67,5 |

61,6 |

55,9 |

50,4 |

45,1 |

40,0 |

35,1 |

30,4 |

25,9 |

21,6 |

17,5 |

13,6 |

9,9 |

6,4 |

3,1 |

Примечание: При длине лунки, величина которой находится в интервале значений, приведенных в таблице, износ определяют линейной интерполяцией.

Пример определения износа по таблице.

Длина лунки до изнашивания l1 = 3,10 мм, после изнашивания l2 = 2,90 мм. По горизонтали находим размер лунки до изнашивания (l1 = 3,10 мм), по вертикали вниз на пересечении с горизонталью против размера лунки после изнашивания (l2 = 2,90 мм) - величину износа Dh = 12,0 мкм.

ПРИЛОЖЕНИЕ

Пример заполнения протокола измерения износа

|

2. Исследуемый материал |

||||||

|

Наименование |

Твердость |

Дополнительные данные |

||||

|

DП, пропитанная церезином |

Н = 180 н/м2 |

Плотность ρ = 1200 кг/м3 Содержание смазки 10 % |

||||

|

3. Материал сопряженной детали |

||||||

|

Наименование |

Твердость |

Дополнительные данные |

||||

|

Сталь 45 |

HRC 48 |

Rq = 0,54 |

||||

|

4. Наименование прибора |

Прибор изготовлен на базе микроскопа МИС-11 |

|||||

|

5. Схема расположения лунок |

||||||

|

№№ пп |

Дата измерения |

Время работы, час |

Длина лунки, мм |

Износ, мкм |

Особые отметки (примечание) |

|

|

до исп. |

после испыт. |

|||||

|

1. |

16.04.85 |

16 |

3,10 |

2,90 |

12,0 |

Нагрузка 4 МПа Скорость 0,2 м/с |

Литература

1. Чаадаев А.Е. Антифрикционные свойства прессованной древесины, наполненной твердыми смазками. // Модифицированная древесина и ее использование в народном хозяйстве. - Воронеж, 1973.

2. Чаадаев А.Е., Смольяков А.И. Определение износа прессованной древесины. // Всесоюзная научная конференция: Стандартизация и унификация средств и методов испытаний на трение и износостойкость. Тезисы докладов. - М., 1975.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

РАЗРАБОТАНЫ И ВНЕСЕНЫ Министерством высшего и среднего специального образования

ИСПОЛНИТЕЛИ:

д.т.н. Н.М. Михин, к.т.н. А.И. Смольяков (руководитель темы); А.Е. Чаадаев.

УТВЕРЖДЕНЫ Приказом ВНИИНМАШ № 339 от 28.10.1987 г.

ВВЕДЕНЫ ВПЕРВЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

|

|

ГОСТ 13338-75 |

СОДЕРЖАНИЕ

|

4. Подготовка к испытаниям.. 2 6. Обработка результатов измерений. 3 |