ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР

ПО СТАНДАРТАМ

Утверждены

Приказом ВНИИНМШ

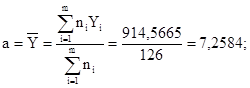

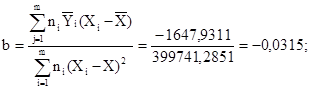

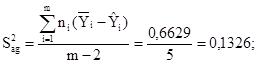

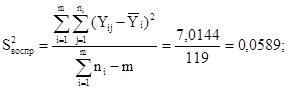

№ 379 от 8.12.1987 г.

РАСЧЕТЫ

и испытАния нА прочность

МЕТОДЫ ИСПЫТАНИЙ

НА КОНТАКТНУЮ УСТАЛОСТЬ

Рекомендации

Р 50-54-30-87

Москва, 1988

Рекомендации

|

РАСЧЕТЫ И ИСПЫТАНИЯ НА ПРОЧНОСТЬ МЕТОДЫ ИСПЫТАНИЙ НА КОНТАКТНУЮ УСТАЛОСТЬ |

Р 50-54-30-87 Взамен ГОСТ 25.501-78 |

В настоящих рекомендациях (Р) описываются методы контрольных испытаний машиностроительных материалов на контактную усталость при нормальной и повышенной температурах и способы обработки их результатов.

Р не устанавливают методов испытаний на контактную усталость деталей машин и испытаний в условиях пониженной температуры окружающей среды, вакуума и лучевого воздействия.

1. ОБЩИЕ ПОЛОЖЕНИЯ

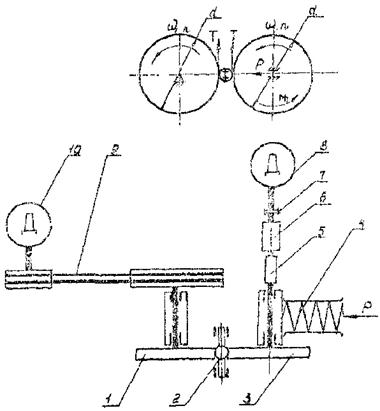

1.1. Предлагаемые Р включают методы испытаний на контактную усталость по четырем схемам нагружения:

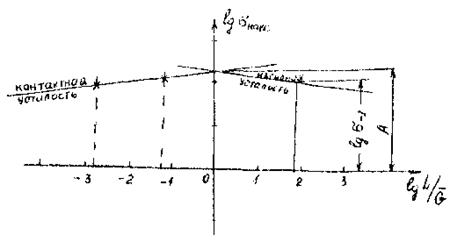

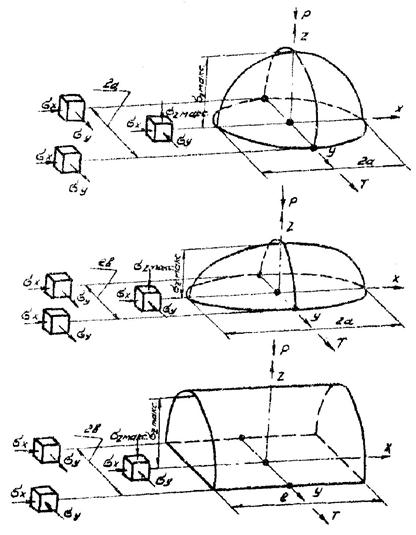

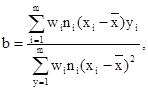

качение без проскальзывания (черт. 1);

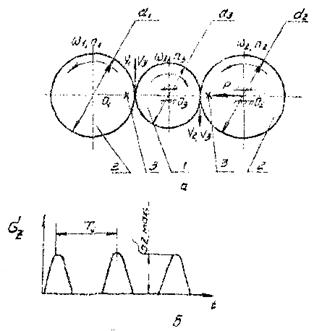

качение с проскальзыванием (черт. 2);

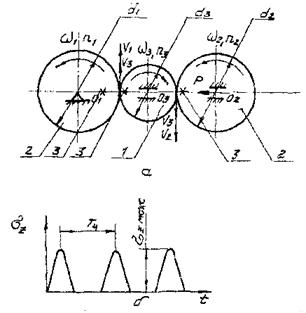

качение с внешней касательной нагрузкой (черт. 3);

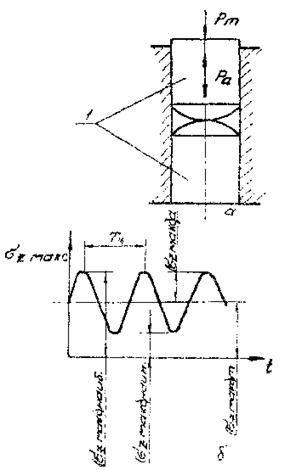

пульсирующий контакт (черт. 4).

1.2. Методы предусматривают испытания на контактную усталость в условиях:

нормальной температуры и влажности окружающей среды в соответствии с ГОСТ 15150-69* (исполнение У, категория 4.2) при наличии или отсутствии смазки;

повышенной температуры (до 673 °К) для схем нагружения, предусмотренных черт. 1 и 3, и наличия смазки.

1.3. Термины, определения и обозначения, применяемые в рекомендациях, указаны в приложении 1.

1.4. Сущность методов испытаний на контактную усталость:

определение главных (нормальных) и эквивалентных напряжений;

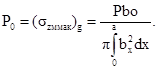

расчет предела контактной выносливости при ограниченном объеме партии;

оценка параметров функции распределения контактно-усталостного ресурса на заданном уровне напряжения;

получение среднего значения предела контактной выносливости и его среднего квадратического отклонения;

построение кривой контактной усталости;

построение группы кривых контактной усталости по параметру вероятности разрушения.

1.5. Контактно-усталостные характеристики, определяемые в Р, могут применяться при:

обосновании конструктивно-технологических решений;

расчетах на этапе проектирования деталей машин, работающих в условиях циклического контактного нагружения;

выборе металлов и сплавов для узлов и деталей машин, работавших в режиме контактного нагружения;

контроле свойств и качества металлов и сплавов;

выборе смазочных материалов и присадок к ним;

контроле качества (противопиттинговых свойств) смазочных материалов.

d - схема нагружения; δ - цикл напряжений; 1 - образец; 2 - контртела; 3 - приводные элементы; Тц - период цикла.

![]() -

относительная величина проскальзывания;

-

относительная величина проскальзывания;

![]()

![]()

![]()

d1 = d2; n1 = n2; w1 = w2; ![]()

d1, d2, d3 - диаметры рабочей части контртел и образца, мм;

n1, n2, n3 - скорости вращения контртел и образца, мин-1;

w1, w2, w3 - угловые скорости контртел и образца, рад/с;

v1, v2, v3 - окружные скорости рабочей части контртел и образца, м/с.

Черт. 1. Качение без проскальзывания

Привод на контртела осуществляется через дифференциальное устройство.

a - схема нагружения; δ - цикл напряжений; 1 - образец; 2 - контртела; 3 - приводные элементы; Tц - период цикла;

![]()

d1

= d2; n1 = n2; w1 = w2; ![]()

![]()

![]()

![]()

Черт. 2. Качение с проскальзыванием

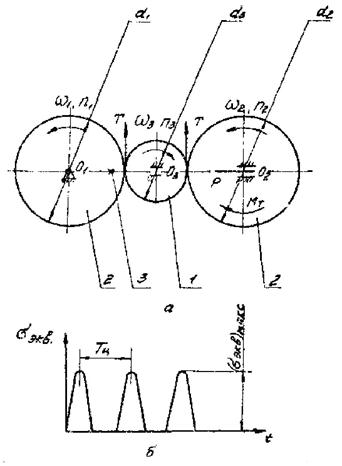

а - схема нагружения; б - цикл напряжений; 1 -

образец; 2 - контртела; 3 - приводной элемент; Тц - период цикла; d1 = d2; ![]() - тормозной момент; Т -

касательная нагрузка

- тормозной момент; Т -

касательная нагрузка

Черт. 3. Качение с внешней касательной нагрузкой

d - схема нагружения; δ - цикл напряжений; 1 - образцы; Тц - период цикла

Черт. 4. Пульсирующий контакт

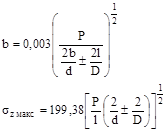

1.6. Расчет максимальных нормальных напряжений в зоне контакта.

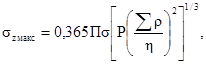

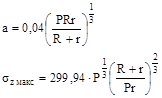

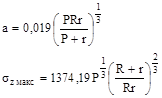

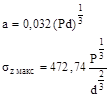

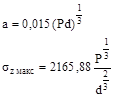

1.6.1. Максимальное нормальное напряжение вычисляют по формулам:

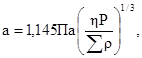

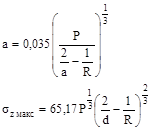

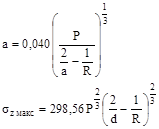

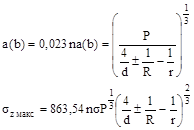

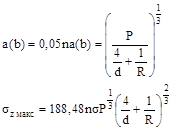

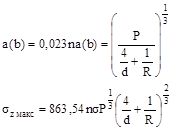

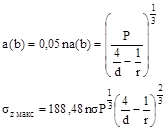

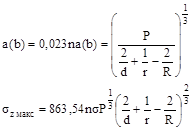

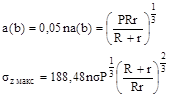

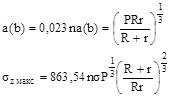

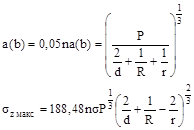

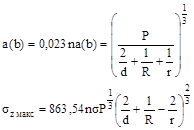

для круговой площадки контакта (черт. 5а)

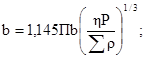

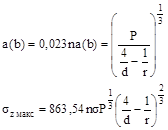

для эллиптической площадки контакта (черт. 5б)

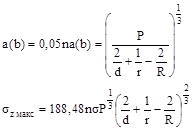

для контакта по полоске (черт. 5в)

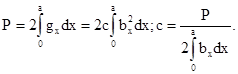

где Р - нормальная нагрузка, кгс, (см. приложение 1);

a и b - размеры большой и малой полуоси площадки контакта, соответственно, мм;

l - длина полоски контакта, мм.

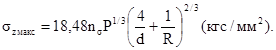

1.6.2. Формулы для вычисления полуосей площадки контакта а и b и максимального нормального напряжения szмакс для основных случаев контактирования образцов и контртел с одинаковыми упругими характеристиками (одинаковые модули нормальной упругости Е1 = Е2 = 2,15∙104 кгс/мм2 = 21,08∙104 МПа и коэффициенты Пуассона μ1 = μ2 = 0,3) приведены в рекомендуемом приложении 2.

1.6.3. При неодинаковых упругих характеристиках образцов и контртел размеры полуосей площадки контакта a и b и максимальное нормальное напряжение вычисляют по формулам, приведенным в п.п. 1.6.4 - 1.6.6.

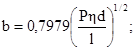

1.6.4. Для круговой и эллиптической площадок контакта

(4)

(4)

Черт. 5. Распределение напряжений на площадках контакта

(5)

(5)

(6)

(6)

где η - коэффициент, учитывающий упругие характеристики материалов контактирующих тел, вычисляемый по формуле

![]()

где μ1 и μ2 - коэффициенты Пуассона материалов образца и контртела;

Е1 и Е2 - модули нормальной упругости материалов образца и контртела;

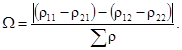

∑ρ =

ρ11 + ρ12 + ρ21 + ρ22

- сумма главной кривизны поверхностей соприкасающихся тел в точке

первоначального контакта, то есть величин, обратных радиусам кривизны: ![]()

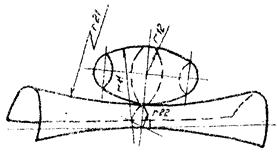

ρ11 и ρ12 - главная кривизна первого тела (черт. 6) в двух взаимно перпендикулярных плоскостях;

ρ21 и ρ22 - главная кривизна второго тела (см. черт. 6).

Кривизна ρ положительна, если поверхность выпуклая, и отрицательна - если поверхность вогнутая;

Па, Пb, Пs - коэффициенты, учитывающие кривизну поверхностей упругих тел в районе касания и определяемые по табл. 3 справочного приложения 3 в зависимости от величины Ω.

Величину Ω определяют по приложению 2 или по формуле

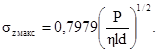

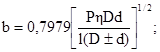

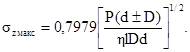

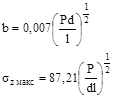

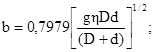

1.6.5. Для контакта по полоске при сжатии цилиндра диаметром d с плоскостью величины b и szмакс вычисляют по формулам

Черт. 6. Контакт поверхностей двойной кривизны

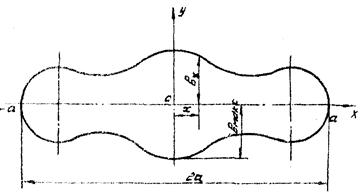

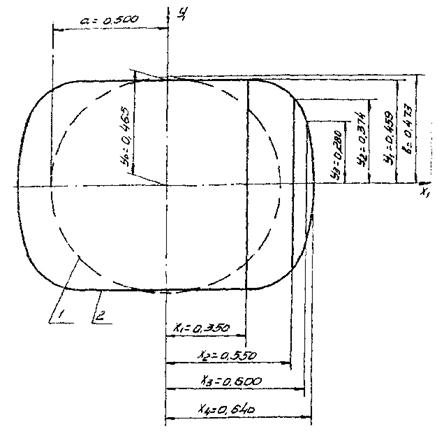

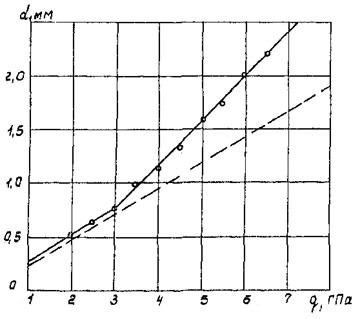

y = f(x); x = 0; y = yмакс = bмакс; x = x; y = bx;

Черт. 7 . Площадка контакта сложной формы

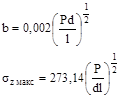

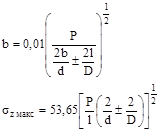

1.6.6. Для контакта по полоске при сжатии цилиндра диаметром d с выпуклой («плюс») и охватывающей («минус») цилиндрической поверхностью диаметром D величины b и szмакс вычисляют по формулам

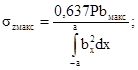

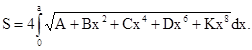

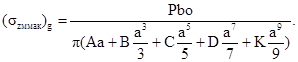

1.6.7. При контактировании поверхностей переменной кривизны, когда площадка контакта имеет сложную форму, отличную от эллиптической, но симметричную относительно оси Х, максимальное нормальное напряжение szмакс вычисляют по формуле

где Р - см. п. 1.6.1 и приложение 1;

а, bx, bмакс - см. п. 1.6.1 и черт 7.

Значение

интеграла ![]() определяют

методами численного интегрирования по экспериментально полученному отпечатку

площадки контакта.

определяют

методами численного интегрирования по экспериментально полученному отпечатку

площадки контакта.

Примечание. Пример расчета напряжений szмакс с учетом формоизменений, вызванных пластическими деформациями, приведен в рекомендуемом приложении 4.

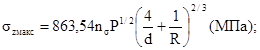

1.6.8. Для материалов с неизвестными упругими характеристиками Е, μ значение коэффициента η вычисляют по формуле

где Р - см. п. 1.6.1 и приложение 1;

а - размер полуоси площадки контакта, полученный для данного сочетания материалов при сжатии шара радиусом R с плоскостью.

При одинаковом материале обоих тел (μ1 = μ2 = 0,3) значение модуля нормальной упругости Е вычисляют по формуле

1.7. Расчет эквивалентных напряжений.

1.7.1. Для схемы нагружения при качении с внешней касательной нагрузкой определяют эквивалентное напряжение sэкв в точке, лежащей на конце малой полуоси площадки контакта, направленной в сторону, обратную направлению вращения контактирующих тел (см. черт. 5).

Определение эквивалентного напряжения производят для наиболее напряженной точки, лежащей на конце малой полуоси площадки контакта (см. черт. 5).

1.7.2. При совместном действии нормальной

нагрузки и касательной нагрузки относительные напряжения на поверхности

площадки контакта ![]() и

и ![]() вычисляют по формулам

вычисляют по формулам

где ![]() - относительные напряжения от

действия нормальной нагрузки Р;

- относительные напряжения от

действия нормальной нагрузки Р;

![]() -

относительные напряжения от действия касательной нагрузки Т.

-

относительные напряжения от действия касательной нагрузки Т.

1.7.3. Относительные напряжения для точки, совпадающей с концом малой полуоси, вычисляют по формулам:

для круговой площадки контакта

![]() (18)

(18)

![]() (19)

(19)

для эллиптической площадки контакта

(21)

(21)

![]() (22)

(22)

для контакта по полоске

![]() (25)

(25)

![]() (26)

(26)

![]() (27)

(27)

μ - коэффициент Пуассона;

![]() - см.

справочное приложение 1;

- см.

справочное приложение 1;

![]() -

интегральная функция;

-

интегральная функция;

![]() -

интегральная функция;

-

интегральная функция;

-

эллиптический интеграл первого рода, определяемый по табл. 4

приложения 3;

-

эллиптический интеграл первого рода, определяемый по табл. 4

приложения 3;

-

эллиптический интеграл второго рода, определяемый там ;е.

-

эллиптический интеграл второго рода, определяемый там ;е.

1.7.4. При заданной величине szмакс значения нормальных напряжений sх и sy вычисляют по формулам

1.7.5. Для двухосного состояния определяют главные напряжения

![]()

1.7.6. Расчет эквивалентного напряжения, разработанный Институтом проблем прочности АН УССР, выполняют по формуле

где ![]() - коэффициент,

характеризующий степень участия сдвиговой деформации в микроразрушении

материала;

- коэффициент,

характеризующий степень участия сдвиговой деформации в микроразрушении

материала;

sВ - временное сопротивление материала при растяжении, определяемое по ГОСТ 1497-84;

sАс - временное сопротивление материала при сжатии, определяемое по ГОСТ 25.500-80;

![]() -

интенсивность напряжения;

-

интенсивность напряжения;

![]() - параметр

напряженного состояния;

- параметр

напряженного состояния;

А - параметр

структуры материала, вычисляемый по формуле ![]()

где ![]() - предел прочности материла

при кручении, определяемый по ГОСТ 3565-80.

- предел прочности материла

при кручении, определяемый по ГОСТ 3565-80.

1.7.7. Пример расчета напряженного состояния в зоне контакта и аналитического описания левой ветви кривой контактной усталости для схемы качения с внешней касательной нагрузкой приведен в рекомендуемом приложении 5.

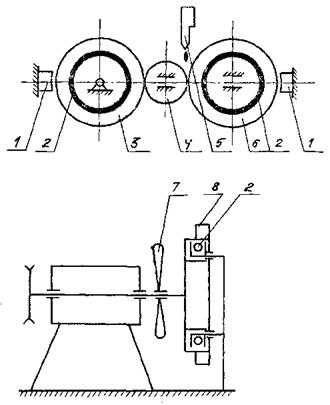

2. ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ

2.1. Оборудование для испытаний на контактную усталость должно удовлетворять следующим основным требованиям:

моделировать схемы нагружения (п. 1.1, черт. 1 - 4);

обеспечивать постоянство температуры испытаний);

обеспечивать постоянство подачи смазочного материала;

автоматически выключаться при резком увеличении или уменьшении нагрузки или при прекращении подачи смазочного материала;

автоматически выключаться и фиксировать, согласно принятому критерию разрушения, момент выкрашивания на рабочей поверхности образца.

2.2. Погрешность фиксации момента разрушения не должна превышать ± 0,5 % значения измеряемой величины.

2.3. Суммарная погрешность нормальной нагрузки Р не должна превышать:

+ 3 % значения измеряемой величины - для схем нагружения, предусмотренных п. 1.1, черт. 1 - 3;

± 5 % значения измеряемой величины - для схемы пульсирующий контакт (п. 1.1, черт. 4).

2.4. Суммарная погрешность касательной нагрузки Т не должна превышать ± 5 % значения измеряемой величины.

2.5. Погрешность заданного коэффициента проскальзывания λц не должна превышать ± 5 % значения измеряемой величины.

2.6. Погрешность задания частоты нагружения образца не должна превышать ± 5 % значения измеряемой величины.

2.7. Погрешность заданной температуры испытаний не должна превышать ± 5 К.

2.8. Допускается тарировка испытательного оборудования в статике с расчетной оценкой динамической погрешности (до введения государственного стандарта на методы проверки метрологических характеристик при динамических режимах).

2.9. Для проведения контрольных испытаний образцов на контактную усталость применяют следующее испытательное оборудование:

для схем нагружения, предусмотренных п. 1.1, черт. 1 и 3, при нормальной температуре - машина МКВ-КМ (рекомендуемое приложение 6), при повышенных температурах - машина МКВ-ТМ (см. рекомендуемое приложение 7);

для пульсирующего контакта (п. 1.1, черт. 4) - гидропульсационные и резонансные усталостные машины;

для качения с проскальзыванием (п. 1.1, черт. 2) - машины для испытаний на трение и износ моделей СМЦ-2 и СМТ-1 в пределах характеристик, указанных в сопроводительной документации на машины.

Примечания. Требования настоящего раздела на машины моделей СМЦ-2 и СМТ-1 не распространяются.

2.10. При исследовательских испытаниях образцов на контактную усталость допускается применять другие испытательные машины, удовлетворяющие целям и условиям испытания.

3. УСЛОВИЯ ИСПЫТАНИЯ

3.1. Нагружение образцов при испытаниях производят:

при постоянных заданных амплитудах напряжений цикла

sа = szмакс - для схем нагружения, предусмотренных п. 1.1, черт. 1, 2;

sа = (sэкв)макс - для качения с внешней касательной нагрузкой (п. 1.1, черт, 3);

для схемы пульсирующий контакт (п. 1.1, черт 4) - при соблюдении подобия циклов, то есть при одновременном пропорциональном изменении среднего напряжения цикла (szмакс)m, и амплитуды (szмакс)n или при постоянном для вcех образцов среднем напряжении цикла (szмакс)m;

при постоянном

заданном коэффициенте ![]() - для схемы касания с внешней

касательной нагрузкой (п. 1.1, черт. 3);

- для схемы касания с внешней

касательной нагрузкой (п. 1.1, черт. 3);

при постоянной заданной относительной величине проскальзывания - для схемы качения с проскальзыванием (п. 1.1, черт. 2).

3.2. В пределах намеченной серии испытаний схема нагружения, способ подвода, температура, количество смазочного материала и критерий разрушения должны быть одинаковыми.

3.3. Испытание каждого образца проводится на новой дорожке обкатывающего цилиндрического контртела.

3.4. В пределах намеченной серии испытаний смазывание образцов должно осуществляться маслом одной марки с периодической проверкой соответствия масла требованиям стандартов или технических условий на него.

Выбор сорта смазки и температуры испытаний определяется задачами исследования, при этом температура вспышки масла должна быть выше максимальной температуры испытаний не менее чем на 20 °К.

В соответствии с условиями работы моделируемой детали выбирают один из 3-х вариантов подвида смазки в зону контакта;

1 - погружением;

2 - капельный;

3 - фитильный (польстерный).

3.5. Частота циклов нагружения в пределах намеченной серии испытаний должна быть постоянной.

Если при заданной частоте температура в зоне контакта вызывает изменение структуры и физико-механических свойств металла, то частоту необходимо уменьшить.

3.6. Для построения кривой контактной усталости и определения предела контактной выносливости число образцов в партии должно быть не менее 12.

В интервале напряжений 0,95 - 1,05 от значения предела контактной выносливости испытывают не менее трех образцов, причем не менее двух из них не должно разрушаться до базового числа циклов.

3.7. Минимальное число образцов при оценке параметров функции распределения контактно-усталостного ресурса на заданном уровне напряжения при логарифмически нормальном законе определяют следующим образом:

задают ожидаемое

значение среднего квадратического отклонения логарифма числа циклов SlnN (разд. 6) и

определяют коэффициент вариации VlnN из соотношения ![]()

по значению VlnN находят соответствующее значение R по таблице 1 справочного приложения 3;

задают величину относительной погрешности δ среднего значения lnN с доверительной вероятностью b;

по значениям δ и b находят значение Q по табл. 2 приложения 3;

по найденным значениям R и Q вычисляют минимальное число образцов n по формуле

Если по результатам испытания получен коэффициент вариации, меньший или равный заданному, то испытания прекращают. Если же коэффициент более заданного, то точность недостаточна, и необходимо провести дополнительные испытания.

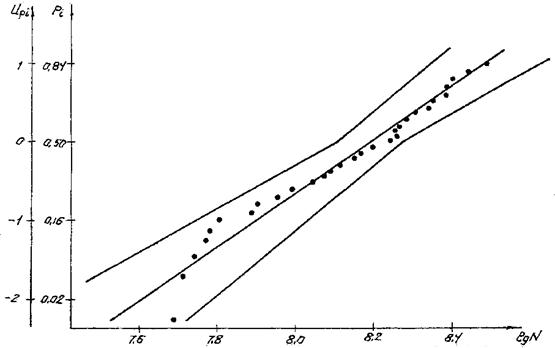

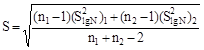

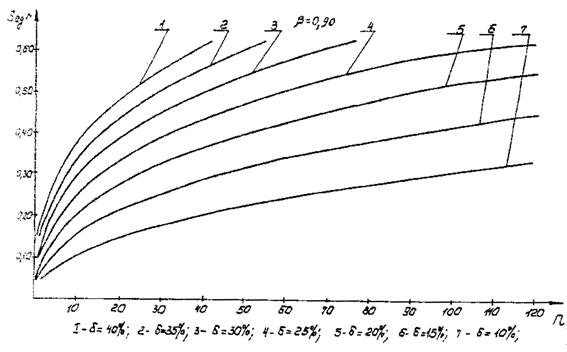

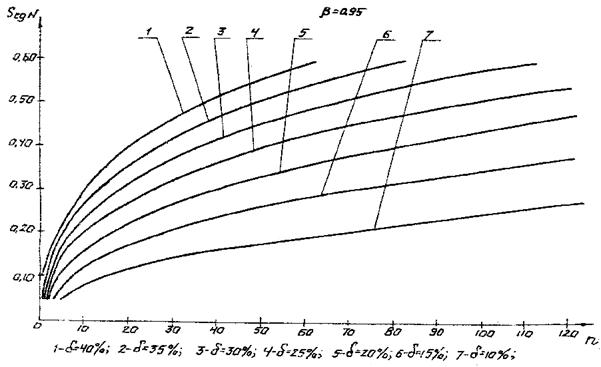

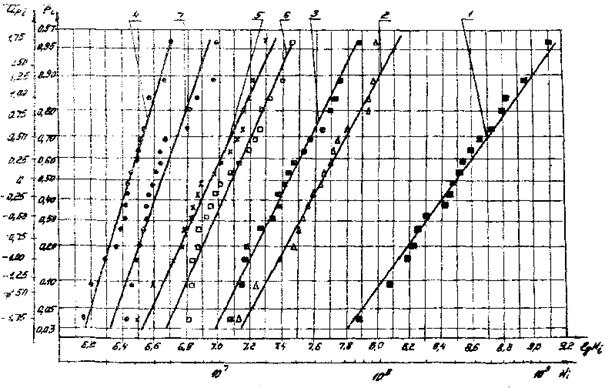

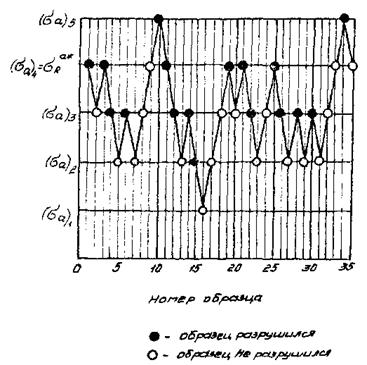

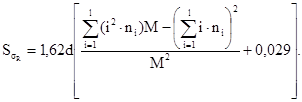

На черт. 8, 9 приведены графики выбора числа образцов для наиболее распространенных значений SlgN, δ и b.

3.8. Число образцов для построения кривой контактной усталости в статистическом аспекте определяют на основе п. 3.7 и числа уровней напряжений.

3.9. Число образцов при оценке параметров функции распределения предела контактной выносливости находят по ГОСТ 27.502-83, исходя из нормального закона распределения.

Число образцов должно быть не менее 30.

3.10. В случаях, предусмотренных пп. 3.6 и 3.9, база испытаний при определении предела контактной выносливости должна быть не ниже:

107 циклов - для металлов и сплавов с твердостью НВ 200, имеющих горизонтальный участок на кривой контактной усталости;

5,0 ∙ 107 циклов - для металлов и сплавов с твердостью HRСэ £ 40, имеющих горизонтальный участок на кривой контактной усталости;

108 циклов - для металлов и сплавов с НRСэ > 40, имеющих горизонтальный участок на кривой контактной усталости;

2 ∙ 102 циклов - для металлов и сплавов, не имеющих горизонтального участка на кривой контактной усталости.

Черт. 8. График выбора числа образцов

Черт. 9. График выбора числа образцов

3.11. При оценке параметров функции распределения контактно-усталостного ресурса на заданном уровне напряжения допускается проводить испытания образцов на ограниченной базе.

Значения базы испытаний Ns вычисляют по формуле

где ![]() - среднее ожидаемое значение

числа циклов нагружения для заданного уровня напряжений.

- среднее ожидаемое значение

числа циклов нагружения для заданного уровня напряжений.

3.12. В качестве расчетного напряжения в зоне контакта принято максимальное нормальное напряжение szмакс для схем нагружения, предусмотренных п. 1.1, черт. 1, 2 и 4.

При испытании образцов по схеме качения с внешней касательной нагрузкой (пп. 1.1, черт. 3) в качестве расчетного принято эквивалентное напряжение sэкв.

Вычисление szмакс и sэкв производят по формулам, приведенным в разд. 1.

3.13. Выбор уровней напряжений должен обеспечивать в процессе испытаний постоянство размеров и формы площадки контакта. Если этого достигнуть не удается, то уточненный расчет напряжений szмакс производят по п. 1.6.7, исходя из переменной кривизны контактных поверхностей.

3.14. Выбор ориентированного значения szмакс при испытании образцов на верхнем уровне кривой контактной усталости осуществляют по априорной информации о результатах испытаний аналогичных образцов или по рекомендуемому приложению 8.

3.15. Выбор коэффициента К при испытании образцов по схеме качения с внешней касательной нагрузкой (п. 1.1, черт. 3) выполняют из условия обеспечения минимального проскальзывания между образцом и контртелом.

Рекомендуемый диапазон значений коэффициента К составляет от 0,02 до 0,05.

3.16. Основные критерии разрушения при определении пределов контактной выносливости и построения кривых контактной усталости:

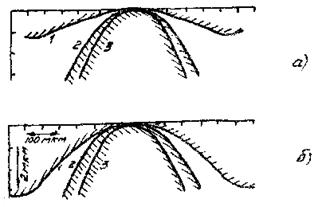

для схем нагружения, предусмотренных п. 1.1, черт. 1 - 3 - наличие на контактной поверхности нескольких ямок выкрашивания или единичного выкрашивания диаметром, превышающим 50 % малой полуоси пятна контакта;

для схемы «пульсирующий контакт» - наличие на контактной поверхности усталостных трещин, возникающих у контура пятна контакта. Форма контура усталостных трещин зависит от геометрических размеров образца и контртела.

3.17. За момент разрушения принимают момент резкого изменения площади выкрашивания контактной поверхности.

Момент разрушения фиксируют или при помощи специальной аппаратуры или по результатам обработки графика изменения площади выкрашивания в функции наработки (числа циклов нагружения).

Измерение длины усталостной трещины или диаметра выкрашивания (в случаях, когда применение специальной аппаратуры не представляется возможным) производят оптическими средствами измерений.

3.18. При исследовательских испытаниях допустимо применять критерии разрушения, отличные от приведенных в пп. 3.16 и 3.17.

3.19. Нагружение образцов при испытаниях на контактную усталость производят по одной из схем, указанных на черт. 1 - 4.

4. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

4.1. Контрольные испытания на контактную усталость.

4.1.1. Для проведения одной серии испытаний образцы должны быть изготовлены из металла одной марки и плавки по одному технологическому процессу.

4.1.2. Технологический процесс получения заготовки, маркировки и изготовления образцов не должен оказывать существенного влияния на контактно-усталостные свойства исходного материала.

4.1.3. В пределах одной серии испытаний макро- и микроструктура, а также твердость образцов должны быть близкими. Предельное отклонение по твердости не должно превышать ± 25 НВ или ± 1,5 НRСэ.

4.1.4. Термическая обработка металла должна производиться до финишных операций изготовления образцов.

Поверхностному упрочнению следует подвергать окончательно изготовленные образцы.

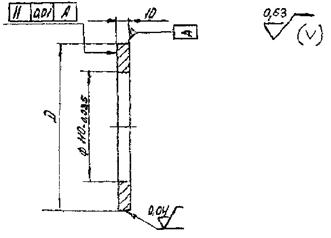

4.1.5. Точность изготовления образцов и контртел должна быть не ниже 6-го квалитета СТ СЭВ 145-75.

4.1.6. Шероховатость поверхности рабочей части образцов - Ra £ 0,32 мкм по ГОСТ 2789-73, на поверхности не должно быть следов коррозии, окалины, литейных корок, вальцовочный хлопьев, цветов побежалости, трещин и других дефектов.

4.1.7. Рабочую часть образца измеряют с погрешностью не более 0,01 мм.

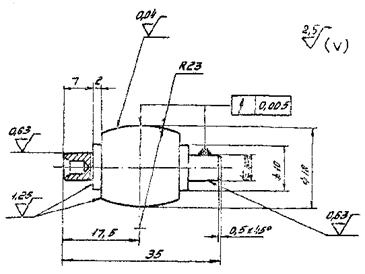

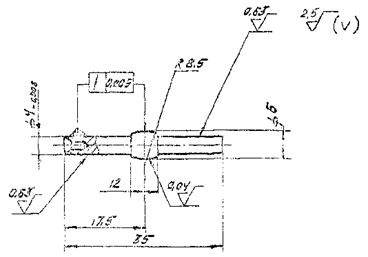

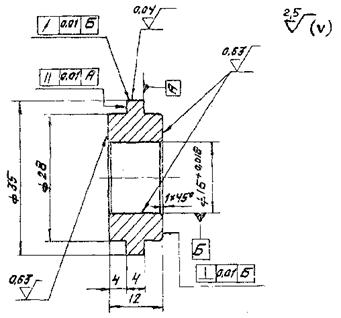

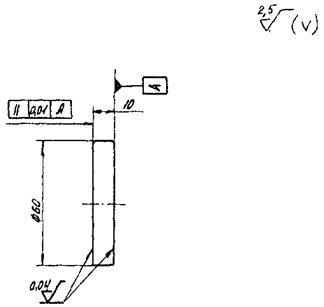

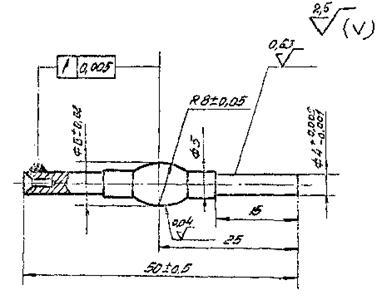

4.1.8. Выбор типов образцов, контртел производят по табл. 1.

|

Условия испытаний |

Верхний уровень напряжения szмакс МПа (кгс/мм2) |

Тип образца и контртела |

|

|

Качение без проскальзывания |

Нормальная температура |

до 3000 (до 300) |

I |

|

Качение с внешней касательной нагрузкой |

|

до 6000 (до 600) |

II |

|

Качение с проскальзыванием |

То же |

|

III |

|

Пульсирующий контакт |

То же |

|

IV |

|

Качение без проскальзывания |

Повышенные температуры |

|

|

|

Качение с внешней касательной нагрузкой |

|

до 4000 (до 400) |

V |

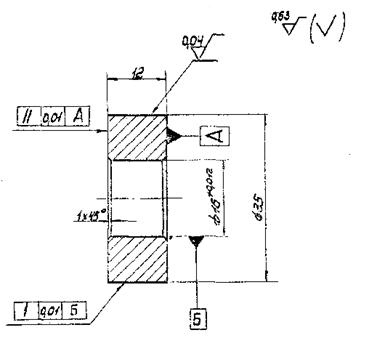

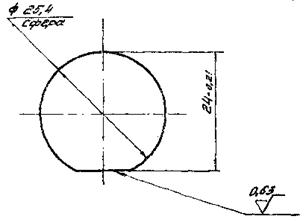

4.1.9. Примеры рабочих чертежей образцов и контртел типов I - V приведены в рекомендуемом приложении 9.

4.2. При исследовательских испытаниях форма и размеры образцов и контртел, шероховатость поверхности, отклонение по твердости и другие параметры настоящими рекомендациями не регламентируются.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. В пределах намеченной серии:

образцы испытывают на однотипных машинах;

последовательность установки, закрепления и нагружения образцов должна быть одинаковой.

5.2. Установка и закрепление образцов в испытательной машине не должны вызывать больших дополнительных напряжений от биения и несоосности образцов и захватов.

5.3. Нагружение образцов производят плавно после того, как будет достигнута заданная частота нагружения.

5.4. Испытание образцов рекомендуется проводить непрерывно до разрушения или до базового числа циклов.

5.5. В процессе испытаний контролируется стабильность задаваемых нагрузок, температуры и подачи смазочного материала.

5.6. Перед испытаниями производится настройка аппаратуры для фиксации момента разрушения. Критерий разрушения для настройки аппаратуры определяется в соответствии требованиям пп. 3.16 и 3.17.

5.7. Исходные данные и результаты испытаний каждого образца записывают в протокол испытаний (рекомендуемое приложение 10), а результаты испытаний партии образцов - в сводный протокол испытаний (рекомендуемое приложение 11).

Протоколы испытаний являются обязательными первичными документами, не подлежащими уничтожению в пределах установленных сроков хранения документации.

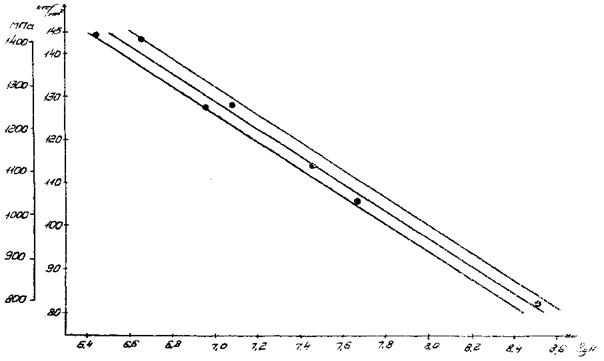

5.8. Кривые контактной усталости строят в полулогарифмических координатах; ординаты - наибольшие значения напряжений цикла szмакс, абсциссы - логарифмы чисел циклов до разрушения lgN (черт. 10) или в двойных логарифмических координатах

lg(szмакс), -lgN.

59. Кривые контактной усталости при пульсирующем контакте строят по результатам испытаний двух партий одинаковых образцов при одинаковых средних напряжениях цикла szмакс/n или одинаковых коэффициентах асимметрии.

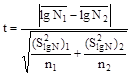

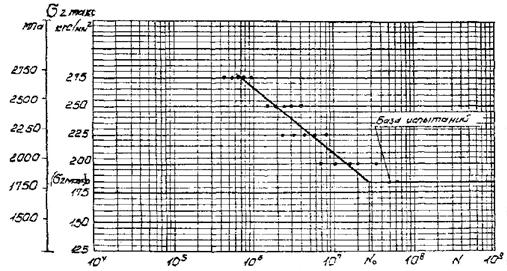

Черт. 10. Кривая контактной усталости

5.10. При построении кривой контактной усталости при ограниченном объеме партии на 3 - 4 уровнях напряжений, превышающих предел контактной выносливости, испытывают партию одинаковых образцов (см. п. 3.6) до разрушения или базового числа циклов (см. п. 3.10).

Результаты испытаний подвергают регрессионному анализу (см. рекомендуемое приложение 12).

5.11. Для оценки параметров функции распределения контактно-усталостного ресурса на заданном уровне напряжения испытывают партию одинаковых образцов (см. п. 3.7) до разрушения или базового числа циклов (см. п.п. 3.10, 3.11). Результаты испытаний подвергают статистической оценке (см. раздел 6).

5.12. Для построения кривой контактной усталости в статистическом аспекте на 3 - 5 уровнях напряжений, превышающих предел контактной выносливости, испытывают партию одинаковых образцов (см. п. 3.8) до разрушения или базового числа циклов (см. пп. 3.10, 3.11). Результаты испытаний подвергают статистической оценке (см. раздел 6) и регрессионному анализу (см. приложение 12).

5.13. Для оценки среднего значения предела контактной выносливости и его среднего квадратического отклонения испытывают методом ступенчатого увеличения напряжений партию одинаковых образцов (см. п.3.9) до разрушения или до базового числа циклов (см. п. 3.10). Последовательность проведения испытаний методом ступенчатого увеличения напряжений приведена в рекомендуемом приложении 13.

5.14. При обработке результатов рекомендуется учитывать накопленную пластическую деформацию следующим образом:

по п. 1.6.7 уточняют значения szмакс, вызванные пластическими изменениями формы контактной площадки. Форму контактной площадки определяют с помощью сажевых отпечатков (см. приложение 4) путем замера измененных размеров контактных поверхностей профилографом или на измерительном микроскопе (см. приложение 4);

по уточненным значениям szмакс строят дополнительную кривую контактной усталости с учетом пластической деформации.

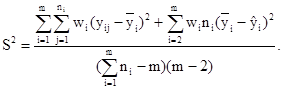

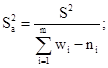

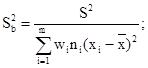

6. СТАТИСТИЧЕСКАЯ ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. Оценка параметров функции распределения контактно-усталостного ресурса на заданном уровне напряжения.

6.1.1. Данный метод устанавливает оценку параметров, основанную на логарифмически нормальном распределении.

В обоснованных случаях допускается применять распределение Вейбулла, экспоненциальное, гамма-распределение и др.

6.1.2. Для заданного уровня напряжений составляют вариационный ряд ресурсов (чисел циклов) и производят первичную статистическую обработку, порядок которой указан в табл. 2.

|

Pj |

|

|

Nj |

lgNj |

|

|

|

1 |

Р1 |

|

|

N1 |

lgN1 |

|

|

2 |

р2 |

|

|

N2 |

lgN2 |

|

|

∙ |

|

|

|

|

|

|

|

∙ |

|

|

|

|

|

|

|

∙ |

|

|

|

|

|

|

|

n |

Pn |

|

|

Nn |

lgNn |

|

|

|

|

|

|

|

|

|

Примечание. j - номер образца в вариационном ряду ресурсов (чисел циклов), причем

N1 £ N2 £ ... £ Nj-1 £ Nj £ Nj+1 £ ... Nn;

Pj - выборочная вероятность, вычисляемая по формуле

![]()

или по табл. 5 приложения 3 (при n £ 20);

n - число образцов, испытанных на заданном уровне напряжения;

![]() - квантиль нормального

распределения, определяемый по табл. 6 приложения 3;

- квантиль нормального

распределения, определяемый по табл. 6 приложения 3;

Nj - число циклов до разрушения j-го образца.

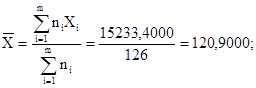

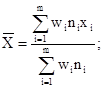

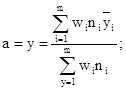

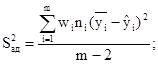

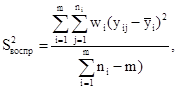

6.1.3. Определяют параметры эмпирического

распределения величины lgNj, среднее

значение логарифма чисел циклов ![]() соответствующее выборочной вероятности

разрушения Р = 0,50, и среднее квадратическое отклонение SlgN.

соответствующее выборочной вероятности

разрушения Р = 0,50, и среднее квадратическое отклонение SlgN.

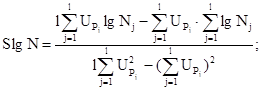

Порядок определения этих величин следующий: прямую, аппроксимирующую функцию распределения логарифмов чисел циклов, выражают уравнением

Используя данные

табл. 2,

методом наименьших квадратов определяют ![]() и SlgN в уравнении

(33).

и SlgN в уравнении

(33).

При разрушении

всех образцов на заданном уровне напряжения ![]() и SlgN вычисляют по формулам

и SlgN вычисляют по формулам

(34)

(34)

(35)

(35)

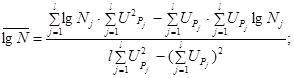

При неразрушении

части партии образцов (испытания на ограниченной базе) на заданном уровне

напряжения, ![]() и SlgN вычисляют по

формулам

и SlgN вычисляют по

формулам

где l - число образцов, испытанных на заданном уровне напряжения до разрушения.

6.1.4. Если в вариационном ряду ресурсов (чисел циклов) один или несколько результатов вызывают сомнение в принадлежности их к рассматриваемой выборке, используют 3s-критерий для непринятия резко выделяющихся наблюдений.

Если значения

ресурсов выходят за пределы интервала ![]() , то с доверительной вероятностью b = 0,997 можно утверждать, что

эти значения не принадлежат к рассматриваемой выборке.

, то с доверительной вероятностью b = 0,997 можно утверждать, что

эти значения не принадлежат к рассматриваемой выборке.

6.1.5. Проверку нормальности распределения логарифмов чисел циклов производят по критерию χ2 Пирсона.

6.1.6. Определяют доверительные интервалы, то

есть находят по выборочным значениям ![]() и SlgN наименьшие

интервалы, в которых

с заранее заданной вероятностью или надежностью будут находиться значения

математического ожидания а и дисперсии s2.

и SlgN наименьшие

интервалы, в которых

с заранее заданной вероятностью или надежностью будут находиться значения

математического ожидания а и дисперсии s2.

Доверительный интервал для математического ожидания вычисляют по формуле

где ![]() и

и ![]() - нижняя и верхняя

границы доверительного интервала для математического ожидания, соответственно;

- нижняя и верхняя

границы доверительного интервала для математического ожидания, соответственно;

tbk - критерий Cтьюдента, определяемый по табл. 7 приложения 3, для доверительной вероятности b и числа степеней свободы к = n - 1. Уровни доверительной вероятности принимают обычно равными 0,90 или 0,95.

Нижнюю и верхнюю границы доверительного интервала для стандартного отклонения вычисляют по выражениям

где ![]() - нижняя и верхняя

границы доверительного интервала для стандартного отклонения, соответственно;

- нижняя и верхняя

границы доверительного интервала для стандартного отклонения, соответственно;

ψ1 и ψ2 - коэффициенты, определяемые по табл. 8 приложения 3 в зависимости от заданной доверительной вероятности и числа степеней свободы.

Границы доверительного интервала для дисперсии находят по формуле

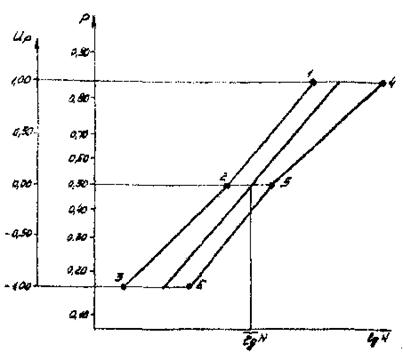

6.1.7. Значение координат для построения доверительных интервалов функции распределения ресурса приведены в табл. 3, расположение точек показано на черт. 11.

6.1.8. Для заданных уровней напряжений, зная параметры функций распределения и доверительные интервалы, строят на нормальной вероятностной бумаге графики функций распределения с доверительными интервалами (см. черт. 11).

|

Значение ординаты |

Значение абсциссы |

||

|

Pj |

|

||

|

1 |

84,10 |

1,00 |

|

|

2 |

50,00 |

0,00 |

|

|

3 |

15,90 |

1,00 |

|

|

4 |

84,10 |

1,00 |

|

|

5 |

50,00 |

0,00 |

|

|

6 |

15,90 |

-1,00 |

|

6.1.9. Пример оценки параметров функции распределения контактно-усталостного ресурса на заданном уровне напряжения приведен в рекомендуемом приложении 14.

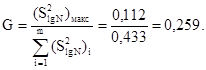

6.1.10. Статистический анализ результатов сравнительных испытаний приведен в рекомендуемом приложении 15.

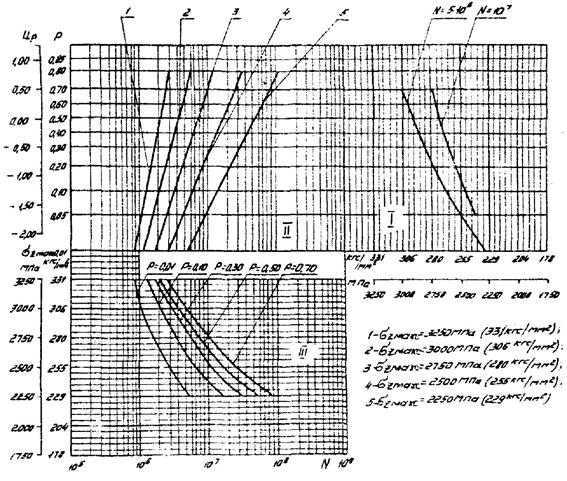

6.2. По графикам (черт. 12, квадрант II), задаваясь определенной вероятностью разрушения, находят числа циклов, соответствующие заданной вероятности разрушения и напряжению, и строят кривые контактной усталости для различных уровней вероятности разрушения (черт. 12, квадрант III).

Уровни вероятности разрушения принимают равными: 0,01; 0,10; 0,30; 0,50; 0,70.

6.3. По графикам (см. черт. 12, квадранты II и III), задаваясь определенными числами циклов, получают данные для построения кривых, характеризующих зависимости вероятности разрушения от уровня напряжений (черт. 12, квадрант I).

Черт. 11. График функции распределения с доверительными интервалами

6.4. Аналитическое описание левой ветви кривой контактной усталости методом регрессионного анализа приведено в приложении 12.

6.5. Методика статистической обработки результатов испытаний методом ступенчатого увеличения напряжений для оценки среднего значения предела контактной выносливости и его среднего квадратического отклонения приведена в приложении 13.

6.6. Методика оценки масштабного фактора на основе подобия контактно-усталостного разрушения приведена в рекомендуемом приложении 16.

Черт. 12. Вероятностная диаграмма контактной усталости

ПРИЛОЖЕНИЯ

1. Справочное

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1. Цикл напряжений, выносливость, база испытаний, кривая усталости, предел выносливости, функция распределения долговечности, кривая усталости равной вероятности разрушения, функция распределения предела выносливости, номинальное напряжение - по ГОСТ 2660-77.

2. Вариационный ряд, нормальное и логарифмически нормальное распределение, среднее значение и среднее квадратическое отклонение, математическое ожидание, стандартное отклонение, дисперсия, выборочная вероятность, доверительный интервал, уровень доверительной вероятности, уровень значимости, квантиль нормального распределения - по СТ СЭВ 3404-61.

3. Контактная усталость - процесс накопления повреждений и развития разрушения поверхностных слоев материала под действием переменных контактных напряжений, вызывающих образование ямок выкрашивания (питтинг) или трещин и снижение долговечности.

4. Основные обозначения величин, необходимых для проведения испытаний на контактную усталость, приведены в таблице.

|

Обозначение |

Единица |

Примечание |

|

|

Нормальная нагрузка |

Р |

Н (кгc) |

|

|

Касательная нагрузка |

Т |

Н (кгс) |

|

|

Средняя нормальная нагрузка цикла |

Рm |

Н (кгc) |

Черт, 4 |

|

Амплитуда нормальной нагрузки цикла |

Ра |

H (кгс) |

Черт. 4 |

|

Коэффициент, учитывающий соотношение между нормальной и касательной нагрузками на контакте |

|

- |

Черт. 3 |

|

Относительная величина проскальзывания между образцом и контртелом |

|

- |

|

|

Максимальное нормальное напряжение (давление) в центре зоны контакта |

szмакс |

МПа (кгс/мм2) |

Разд. 1 |

|

Нормальные напряжения в зоне контакта |

sx; sy; sz |

МПа (кгс/мм2) |

Разд. 1 |

|

Главные напряжения в зоне контакта |

s1; s2; s3 |

МПа (кгс/мм2) |

Разд. 1 |

|

Эквивалентное напряжение - нормальное растягивающее напряжение, создающее в материале напряженное состояние, равнозначное сложному по характеристикам контактной усталости |

sэкв |

МПа (кгс/мм2) |

Разд. 1 |

|

Амплитуда напряжений цикла |

sа |

МПа (кгс/мм2) |

sа = szмакс - п. 1.1, черт. 1 - 2; sа = (sэкв)макс - п. 1.1.3, черт. 3; |

|

Среднее напряжение цикла |

sm |

МПа (кгс/мм2) |

|

|

Наибольшее напряжение цикла |

sнаиб |

МПа (кгс/мм2) |

sнаиб = szмакс - п. 1.1, черт. 1 - 2; sнаиб = (sэкв)макс - п. 1.1.3, черт. 3; |

|

Наименьшее напряжение цикла |

sнаим |

МПа (кгс/мм2) |

|

|

Коэффициент асимметрии |

Rs |

- |

|

|

Абсцисса точки перегиба кривой контактной усталости |

No |

Цикл |

Черт. 9 |

|

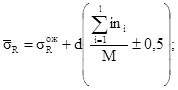

Предел контактной выносливости |

sR |

МПа (кгс/мм2) |

|

|

Максимальная температура испытаний |

|

к |

Разд. 3 |

|

Температура вспышки масла |

|

К |

Разд. 3 |

2. Рекомендуемое

ФОРМУЛЫ ДЛЯ ВЫЧИСЛЕНИЯ ПОЛУОСЕЙ ПЛОЩАДКИ КОНТАКТА И МАКСИМАЛЬНОГО НОРМАЛЬНОГО НАПРЯЖЕНИЯ

|

Основные геометрические поверхности, образующие рабочую часть образца и контртела |

Чертеж |

Расчетные формулы |

Ω |

|

|

|

Е1 = Е2 = 21,02∙104 МПа Р, Н |

|||

|

Шар с шаром |

|

|

|

0 |

|

Шар с плоской плитой |

|

|

|

0 |

|

Шар с охватывающей сферой |

|

|

0 |

|

|

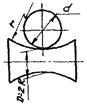

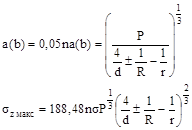

Шар с тороидальной поверхностью (знак - минус применяется в случае охватывающей поверхности радиусом R) |

|

|

|

|

|

Шар с цилиндром |

|

|

|

|

|

Шар с прямолинейным желобом |

|

|

|

|

|

Бочкообразное

тело с охватывающей сферой (при контакте с выпуклой сферой знак при |

|

|

|

|

|

Цилиндр с цилиндром со взаимоперпендикулярными осями |

|

|

|

|

|

Цилиндр с тороидом |

|

|

|

|

|

Цилиндр с плоскостью |

|

|

|

|

|

Цилиндр с выпуклой (+) и охватывающей (-) цилиндрическими поверхностями |

|

|

|

|

Примечание. Значения коэффициентов na(b), ns необходимо брать по табл. 3 справочного приложения 3 в соответствии со значением Ω: na(b) = na - для а; na(b) = nb - для b.

3. Справочное

ТАБЛИЦЫ

Таблица 1

Соотношение коэффициента вариации V и R

|

R |

V |

R |

|

|

0,10 |

0,01005 |

0,49 |

0,23399 |

|

0,11 |

0,01217 |

0,50 |

0,24529 |

|

0,12 |

0,01450 |

0,51 |

0,25694 |

|

0,13 |

0,01704 |

0,52 |

0,26892 |

|

0,14 |

0,01979 |

0,53 |

0,28125 |

|

0,16 |

0,02593 |

0,54 |

0,29893 |

|

0,17 |

0,02932 |

0,56 |

0,30696 |

|

0,18 |

0,03292 |

0,57 |

0,32035 |

|

0,19 |

0,03675 |

0,58 |

0,33412 |

|

0,20 |

0,04080 |

0,59 |

0,34825 |

|

0,21 |

0,04507 |

0,61 |

0,36277 |

|

0,22 |

0,04967 |

0,62 |

0,37768 |

|

0,23 |

0,05429 |

0,63 |

0,39298 |

|

0,24 |

0,05926 |

0,65 |

0,40869 |

|

0,25 |

0,06445 |

0,67 |

0,44133 |

|

0,26 |

0,06988 |

0,68 |

0,45828 |

|

0,27 |

0,07556 |

0,70 |

0,47566 |

|

0,28 |

0,08147 |

0,71 |

0,49849 |

|

0,29 |

0,08764 |

0,73 |

0,51175 |

|

0,31 |

0,09405 |

0,74 |

0,53047 |

|

0,32 |

0,10072 |

0,75 |

0,54966 |

|

0,33 |

0,10764 |

0,77 |

0,56931 |

|

0,34 |

0,11483 |

0,78 |

0,58944 |

|

0,35 |

0,12228 |

0,79 |

0,61005 |

|

0,36 |

0,13000 |

0,81 |

0,63116 |

|

0,37 |

0,13799 |

0,82 |

0,65277 |

|

0,38 |

0,14627 |

0,84 |

0,67489 |

|

0,39 |

0,15483 |

0,85 |

0,69753 |

|

0,40 |

0,16367 |

0,87 |

0,72070 |

|

0,42 |

0,17280 |

0,88 |

0,74410 |

|

0,43 |

0,18223 |

0,90 |

0,76367 |

|

0,44 |

0,19196 |

0,92 |

0,79348 |

|

0,45 |

0,20199 |

0,93 |

0,81885 |

|

0,46 |

0,21234 |

0,95 |

0,84480 |

|

0,47 |

0,22300 |

0,96 |

0,87133 |

Значения Q в зависимости от b и s

|

Значения Q при b равном |

||

|

0,90 |

0,95 |

|

|

0,01 |

16420,0 |

27060,0 |

|

0,02 |

4110,0 |

6760,0 |

|

0,03 |

1825,0 |

3010,0 |

|

0,04 |

1030,0 |

1690,0 |

|

0,05 |

657,0 |

1080,0 |

|

0,06 |

456,0 |

752,0 |

|

0,07 |

335,0 |

552,0 |

|

0,08 |

257,0 |

464,0 |

|

0,09 |

203,0 |

334,4 |

|

0,10 |

164,0 |

271,0 |

|

0,11 |

136,0 |

224,0 |

|

0,12 |

114,0 |

188,0 |

|

0,13 |

97,2 |

160,0 |

|

0,14 |

83,8 |

138,0 |

|

0,15 |

73,0 |

120,0 |

|

0,16 |

64,2 |

106,0 |

|

0,17 |

56,8 |

93,6 |

|

0,18 |

50,7 |

83,5 |

|

0,19 |

45,5 |

74,9 |

|

0,20 |

41,1 |

67,6 |

|

0,21 |

37,2 |

61,3 |

|

0,22 |

33,9 |

55,9 |

|

0,23 |

31,0 |

51,1 |

|

0,24 |

28,5 |

47,0 |

|

0,25 |

26,3 |

43,3 |

|

0,26 |

24,3 |

40,0 |

|

0,27 |

22,5 |

37,1 |

|

0,28 |

20,9 |

34,5 |

|

0,29 |

19,5 |

32,2 |

|

0,30 |

18,2 |

30,1 |

|

0,31 |

17,1 |

28,2 |

|

0,32 |

16,0 |

26,4 |

|

0,33 |

15,1 |

24,8 |

Значения коэффициентов na, nb, ns

|

е2 |

Ω |

na |

nb |

ns |

|

0,050 |

0,01923 |

1,013 |

0,9873 |

0,9999 |

|

0,100 |

0,03949 |

1,027 |

0,9742 |

0,9997 |

|

0,150 |

0,06087 |

1,042 |

0,9606 |

0,9992 |

|

0,200 |

0,08350 |

1,058 |

0,9465 |

0,9985 |

|

0,250 |

0,1075 |

1,076 |

0,9318 |

0,9974 |

|

0,300 |

0,1330 |

1,095 |

0,9165 |

0,9960 |

|

0,350 |

0,1602 |

1,117 |

0,9005 |

0,9942 |

|

0,400 |

0,1894 |

1,141 |

0,8837 |

0,9919 |

|

0,450 |

0,2207 |

1,168 |

0,8660 |

0,9890 |

|

0,500 |

0,2545 |

1,193 |

0,8472 |

0,9853 |

|

0,550 |

0,2913 |

1,233 |

0,8271 |

0,9805 |

|

0,600 |

0,3314 |

1,274 |

0,8056 |

0,9746 |

|

0,650 |

0,3755 |

1,322 |

0,7822 |

0,9669 |

|

0,700 |

0,4245 |

1,381 |

0,7565 |

0,9571 |

|

0,750 |

0,4795 |

1,456 |

0,7278 |

0,9440 |

|

0,760 |

0,4914 |

1,473 |

0,7216 |

0,9409 |

|

0,770 |

0,5036 |

1,491 |

0,7152 |

0,9376 |

|

0,780 |

0,5161 |

1,511 |

0,7086 |

0,9340 |

|

0,790 |

0,5291 |

1,532 |

0,7019 |

0,9302 |

|

0,800 |

0,5423 |

1,554 |

0,6949 |

0,9262 |

|

0,810 |

0,5560 |

1,578 |

0,6876 |

0,9219 |

|

0,820 |

0,5702 |

1,603 |

0,6801 |

0,9172 |

|

0,830 |

0,5848 |

1,631 |

0,6723 |

0,9121 |

|

0,840 |

0,5999 |

1,660 |

0,6642 |

0,9067 |

|

0,850 |

0,6155 |

1,693 |

0,6557 |

0,9008 |

|

0,860 |

0,6317 |

1,729 |

0,6468 |

0,8944 |

|

0,870 |

0,6486 |

1,768 |

0,6374 |

0,8873 |

|

0,880 |

0,6662 |

1,812 |

0,6276 |

0,8766 |

|

0,890 |

0,6845 |

1,861 |

0,6171 |

0,8710 |

|

0,900 |

0,7037 |

1,916 |

0,6059 |

0,8614 |

|

0,910 |

0,7238 |

1,979 |

0,5938 |

0,8507 |

|

0,920 |

0,7449 |

2,053 |

0,5808 |

0,8386 |

|

0,930 |

0,7673 |

2,141 |

0,5665 |

0,8246 |

|

0,940 |

0,7911 |

2,248 |

0,5505 |

0,8082 |

|

0,950 |

0,8166 |

2,381 |

0,5325 |

0,7887 |

|

0,955 |

0,8300 |

2,463 |

0,5224 |

0,7774 |

|

0,960 |

0,8441 |

2,557 |

0,5114 |

0,7647 |

|

0,965 |

0,8587 |

2,669 |

0,4993 |

0,7504 |

|

0,970 |

0,8741 |

2,805 |

0,4858 |

0,7338 |

|

0,975 |

0,8904 |

2,975 |

0,4704 |

0,7144 |

|

0,980 |

0,9077 |

3,199 |

0,4524 |

0,6909 |

|

0,981 |

0,9113 |

3,253 |

0,4484 |

0,6856 |

|

0,982 |

0,9150 |

3,311 |

0,4442 |

0,6799 |

|

0,983 |

0,9187 |

3,373 |

0,4398 |

0,6740 |

|

0,984 |

0,9225 |

3,441 |

0,4352 |

0,6678 |

|

0,965 |

0,9264 |

3,514 |

0,4304 |

0,6612 |

|

0,986 |

0,9303 |

3,594 |

0,4253 |

0,6542 |

|

0,987 |

0,9342 |

3,683 |

0,4199 |

0,6467 |

|

0,988 |

0,9383 |

3,781 |

0,4142 |

0,6387 |

|

0,989 |

0,9425 |

3,890 |

0,4080 |

0,6300 |

|

0,990 |

0,9467 |

4,014 |

0,4014 |

0,6206 |

|

0,991 |

0,9511 |

4,156 |

0,3942 |

0,6104 |

|

0,992 |

0,9556 |

4,320 |

0,3864 |

0,5990 |

|

0,993 |

0,9601 |

4,515 |

0,3777 |

0,5864 |

|

0,994 |

0,9649 |

4,750 |

0,3680 |

0,5721 |

|

0,996 |

0,9698 |

5,046 |

0,3568 |

0,5555 |

|

0,996 |

0,9749 |

5,432 |

0,3436 |

0,5358 |

|

0,997 |

0,+803 |

5,976 |

0,3273 |

0,5112 |

|

0,988 |

0,9861 |

8,837 |

0,3058 |

0,4783 |

|

0,999 |

0,9923 |

8,609 |

0,2722 |

0,4267 |

Примечание: ![]() - относительный

эксцентриситет контурного эллипса площадки контакта:

- относительный

эксцентриситет контурного эллипса площадки контакта:

![]()

Полные эллиптические интегралы

|

е2 |

F(e) |

Е(е) |

е2 |

F(e) |

Е(е) |

|

0,00000 |

1,5708 |

1,57080 |

0,47093 |

1,8302 |

1,36514 |

|

0,00030 |

1,5709 |

1,57068 |

0,48837 |

1,8443 |

1,35648 |

|

0,00122 |

1,5713 |

1,57032 |

0,50582 |

1,8530 |

1,34771 |

|

0,00274 |

1,5719 |

1,56972 |

0,52326 |

1,8743 |

1,33884 |

|

0,00487 |

1,5727 |

1,56888 |

0,54068 |

1,8902 |

1,32987 |

|

0,00760 |

1,5737 |

1,56781 |

0,55226 |

1,9011 |

1,32384 |

|

0,01093 |

1,5751 |

1,56650 |

0,56959 |

1,9180 |

1,31473 |

|

0,01485 |

1,5767 |

1,56495 |

0,58682 |

1,9356 |

1,30554 |

|

0,01937 |

1,5785 |

1,56316 |

0,60396 |

1,9539 |

1,29628 |

|

0,02447 |

1,5805 |

1,56114 |

0,62096 |

1,9729 |

1,28695 |

|

0,03015 |

1,5828 |

1,55889 |

0,63782 |

1,9927 |

1,27757 |

|

0,03641 |

1,5854 |

1,55640 |

0,65451 |

2,0133 |

1,26815 |

|

0,04323 |

1,5882 |

1,55368 |

0,67101 |

2,0347 |

1,25868 |

|

0,05060 |

1,5913 |

1,55073 |

0,68730 |

2,0571 |

1,24918 |

|

0,05853 |

1,5946 |

1,54755 |

0,70337 |

2,0804 |

1,23966 |

|

0,06699 |

1,5381 |

1,54415 |

0,71919 |

2,1047 |

1,23013 |

|

0,07598 |

1,6020 |

1,54052 |

0,73473 |

2,1333 |

1,22059 |

|

0,07909 |

1,6033 |

1,53926 |

0,75000 |

2,1565 |

1,21106 |

|

0,08226 |

1,6047 |

1,53798 |

0,76496 |

2,1842 |

1,20154 |

|

0,09210 |

1,6090 |

1,53398 |

0,77960 |

2,2132 |

1,19205 |

|

0,10244 |

1,6135 |

1,52976 |

0,79389 |

2,2435 |

1,18259 |

|

0,11326 |

1,6184 |

1,52533 |

0,80783 |

2,2754 |

1,17318 |

|

0,12456 |

1,6235 |

1,52068 |

0,81239 |

2,2863 |

1,17006 |

|

0,13631 |

1,6289 |

1,51581 |

0,81916 |

2,3031 |

1,16538 |

|

0,14851 |

1,6346 |

1,51074 |

0,82583 |

2,3203 |

1,16073 |

|

0,16113 |

1,6405 |

1,50547 |

0,83240 |

2,3379 |

1,15609 |

|

0,17417 |

1,6488 |

1,49999 |

0,83887 |

2,3560 |

1,15147 |

|

0,18761 |

1,6534 |

1,49431 |

0,84523 |

2,3746 |

1,14687 |

|

0,20142 |

1,6603 |

1,48843 |

0,85149 |

2,3936 |

1,14230 |

|

0,21560 |

1,6676 |

1,48236 |

0,85764 |

2,4132 |

1,13775 |

|

0,23012 |

1,6751 |

1,47610 |

0,86369 |

2,4333 |

1,13323 |

|

0,24498 |

1,6830 |

1,47695 |

0,86962 |

2,4540 |

1,12874 |

|

0,26014 |

1,6313 |

1,46302 |

0,87544 |

2,4752 |

1,12428 |

|

0,27560 |

1,6999 |

1,45622 |

0,88115 |

2,4971 |

1,11985 |

|

0,28606 |

1,7058 |

1,45158 |

0,88674 |

2,5196 |

1,11545 |

|

0,30196 |

1,7150 |

1,44449 |

0.89221 |

2,5428 |

1,11109 |

|

0,31810 |

1,7246 |

1,43722 |

0,89756 |

2,5668 |

1,10677 |

|

0,33447 |

1,7346 |

1,42980 |

0,90279 |

2,5914 |

1,10248 |

|

0,35103 |

1,7450 |

1,42222 |

0,90621 |

2,6083 |

1,09965 |

|

0,36778 |

1,7558 |

1,41448 |

0,91124 |

2,6343 |

1,09543 |

|

0,38469 |

1,7670 |

1,40660 |

0,91614 |

2,6612 |

1,09127 |

|

0,40174 |

1,7787 |

1,39857 |

0,92091 |

2,6890 |

1,08715 |

|

0,41891 |

1,7909 |

1,39040 |

0,92556 |

2,7178 |

1,08307 |

|

0,43618 |

1,8035 |

1,38211 |

0,93007 |

2,7476 |

1,07905 |

|

0,45353 |

1,8166 |

1,37368 |

0,93446 |

2,7785 |

1,07509 |

|

0,93871 |

2,8106 |

1,07118 |

0,98907 |

3,6519 |

1,01724 |

|

0,94283 |

2,8439 |

1,06733 |

0,98967 |

3,6796 |

1,01644 |

|

0,94662 |

2,8786 |

1,06355 |

0,99053 |

3,7228 |

1,01527 |

|

0,95066 |

2,9148 |

1,05983 |

0,99136 |

3,7680 |

1,01413 |

|

0,95438 |

2,9525 |

1,05617 |

0,99215 |

3,8154 |

1,01302 |

|

0,95795 |

2,9919 |

1,05259 |

0,99290 |

3,8653 |

1,01195 |

|

0,96138 |

3,0331 |

1,04908 |

0,99361 |

3,9178 |

1,01092 |

|

0,96467 |

3,0764 |

1,04565 |

0,99429 |

3,9734 |

1,00992 |

|

0,96782 |

3,1218 |

1,04230 |

0,99493 |

4,0323 |

1,00896 |

|

0,96985 |

3,1534 |

1,04011 |

0,99553 |

4,0950 |

1,00804 |

|

0,97132 |

3,1778 |

1,03850 |

0,99609 |

4,1620 |

1,00716 |

|

0,97276 |

3,2029 |

1,03691 |

0,99662 |

4,2338 |

1,00631 |

|

0,97416 |

3,2287 |

1,03534 |

0,99711 |

4,3114 |

1,00552 |

|

0,97553 |

3,2553 |

1,03379 |

0,99756 |

4,3956 |

1,00476 |

|

0,97686 |

3,2826 |

1,03227 |

0,99797 |

4,4876 |

1,00405 |

|

0,97815 |

3,3108 |

1,03077 |

0,99834 |

4,5890 |

1,00339 |

|

0,97941 |

3,3399 |

1,02929 |

0,99868 |

4,7020 |

1,00278 |

|

0,98063 |

3,3699 |

1,02784 |

0,99888 |

4,7852 |

1,00240 |

|

0,98182 |

3,4008 |

1,02642 |

0,99915 |

4,9247 |

1,00187 |

|

0,98296 |

3,4329 |

1,02502 |

0,99939 |

5,0869 |

1,00140 |

|

0,98408 |

3,4651 |

1,02365 |

0,99959 |

5,2809 |

1,00099 |

|

0,98515 |

3,5004 |

1,02231 |

0,99970 |

5,4349 |

1,00075 |

|

0,98616 |

3,5361 |

1,02100 |

0,99983 |

5,7224 |

1,00045 |

|

0,98719 |

3,5731 |

1,01972 |

0,99992 |

6,1278 |

1,00021 |

|

0,98815 |

3,6117 |

1,01846 |

1,00000 |

∞ |

1,00000 |

Значение выборочной вероятности Pj для выборок малого объема

|

j (j £ n) |

Значение выборочной вероятности Pj для выборок малого объема при n, равном |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

0,5000 |

0,2929 |

0,2063 |

0,1591 |

0,1294 |

0,1091 |

0,0943 |

0,0830 |

0,0741 |

0,0670 |

|

2 |

- |

0,7071 |

0,5000 |

0,3864 |

0,3147 |

0,2655 |

0,2295 |

0,2021 |

0,1806 |

0,1632 |

|

3 |

- |

- |

0,7937 |

0,6136 |

0,5000 |

0,4218 |

0,3648 |

0,3213 |

0,2871 |

0,2594 |

|

4 |

- |

- |

- |

0,8409 |

0,6853 |

0,5782 |

0,5000 |

0,4404 |

0,3935 |

0,3557 |

|

5 |

- |

- |

- |

- |

0,8706 |

0,7345 |

0,6352 |

0,5596 |

0,5000 |

0,4519 |

|

6 |

- |

- |

- |

- |

- |

0,8909 |

0,7705 |

0,6787 |

0,6065 |

0,5484 |

|

7 |

- |

- |

- |

- |

- |

- |

0,9057 |

0,7979 |

0,7129 |

0,6443 |

|

8 |

- |

- |

- |

- |

- |

- |

- |

0,9170 |

0,8194 |

0,7406 |

|

9 |

- |

- |

- |

- |

- |

- |

- |

- |

0,9259 |

0,8368 |

|

10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,9330 |

Продолжение таблицы

|

j (j £ n) |

Значение выборочной вероятности Pj для выборок малого объема при n, равном |

|||||||||

|

11 |

12 |

13 1 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

|

1 |

0,0611 |

0,0561 |

0,0519 |

0,0483 |

0,0452 |

0,0424 |

0,0400 |

0,0378 |

0,0358 |

0,0341 |

|

2 |

0,1489 |

0,1368 |

0,1266 |

0,1178 |

0,1101 |

0,1034 |

0,0975 |

0,0922 |

0,0874 |

0,0831 |

|

3 |

0,2366 |

0,2175 |

0,2013 |

0,1873 |

0,1751 |

0,1644 |

0,1550 |

0,1465 |

0,1390 |

0,1322 |

|

4 |

0,3244 |

0,2982 |

0,2760 |

0,2568 |

0,2401 |

0,2254 |

0,2125 |

0,2009 |

0,1905 |

0,1812 |

|

5 |

0,4122 |

0,3789 |

0,3506 |

0,3263 |

0,3051 |

0,2865 |

0,2700 |

0,2553 |

0,2421 |

0,2302 |

|

6 |

0,5000 |

0,4596 |

0,4253 |

0,3958 |

0,3700 |

0,3475 |

0,3275 |

0,3097 |

0,2937 |

0,2793 |

|

7 |

0,5878 |

0,5404 |

0,5000 |

0,4653 |

0,4350 |

0,4085 |

0,3850 |

0,3641 |

0,3453 |

0,3283 |

|

8 |

0,6756 |

0,6211 |

0,5747 |

0,5347 |

0,5000 |

0,4695 |

0,4425 |

0,4184 |

0,3968 |

0,3774 |

|

9 |

0,7634 |

0,7018 |

0,6494 |

0,6042 |

0,5650 |

0,5305 |

0,5000 |

0,4728 |

0,4484 |

0,4264 |

|

10 |

0,8511 |

0,7825 |

0,7240 |

0,6737 |

0,6300 |

0,5915 |

0,5575 |

0,5272 |

0,5000 |

0,4755 |

|

11 |

0,9389 |

0,8632 |

0,7987 |

0,7432 |

0,6949 |

0,6525 |

0,6150 |

0,5816 |

0,5516 |

0,5245 |

|

12 |

- |

0,9439 |

0,8734 |

0,8125 |

0,7599 |

0,7135 |

0,6725 |

0,6359 |

0,6032 |

0,5736 |

|

13 |

- |

- |

0,9481 |

0,8822 |

0,8249 |

0,7746 |

0,7300 |

0,6903 |

0,6547 |

0,6226 |

|

14 |

- |

- |

- |

0,9517 |

0,8899 |

0,8356 |

0,7875 |

0,7447 |

0,7063 |

0,6717 |

|

15 |

- |

- |

- |

- |

0,9548 |

0,8966 |

0,8450 |

0,7991 |

0,7579 |

0,7207 |

|

16 |

- |

- |

- |

- |

- |

0,9576 |

0,9025 |

0,8535 |

0,8095 |

0,7698 |

|

17 |

- |

- |

- |

- |

- |

- |

0,9600 |

0,9078 |

0,8610 |

0,8188 |

|

18 |

- |

- |

- |

- |

- |

- |

- |

0,9622 |

0,9126 |

0,8678 |

|

19 |

- |

- |

- |

- |

- |

- |

- |

|

0,9642 |

0,9169 |

|

20 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,9659 |

Квантили

нормального распределения ![]()

|

Квантили нормального

распределения |

||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

0,50 |

0,0000 |

0,00251 |

0,00501 |

0,00752 |

0,01002 |

0,01253 |

0,01504 |

0,01755 |

0,02005 |

0,02256 |

|

0,51 |

0,02507 |

0,02758 |

0,03008 |

0,03259 |

0,03510 |

0,03761 |

0,04012 |

0,04263 |

0,04513 |

0,04764 |

|

0,52 |

0,05015 |

0,05266 |

0,05517 |

0,05768 |

0,06020 |

0,06271 |

0,06522 |

0,06773 |

0,07024 |

0,07276 |

|

0,53 |

0,01527 |

0,07778 |

0,08030 |

0,08281 |

0,08533 |

0,08764 |

0,09036 |

0,09288 |

0,09540 |

0,09791 |

|

0,54 |

0,1004 |

0,1030 |

0,1055 |

0,1080 |

0,1105 |

0,1130 |

0,1156 |

0,1181 |

0,1206 |

0,1231 |

|

0,55 |

0,1257 |

0,1282 |

0,1307 |

0,1332 |

0,1358 |

0,1383 |

0,1408 |

0,1434 |

0,1459 |

0,1484 |

|

0,56 |

0,1510 |

0,1535 |

0,1560 |

0,1586 |

0,1611 |

0,1637 |

0,1662 |

0,1687 |

0,1713 |

0,1738 |

|

0,57 |

0,1764 |

0,1789 |

0,1815 |

0,1840 |

0,1866 |

0,1891 |

0,1917 |

0,1942 |

0,1968 |

0,1993 |

|

0,58 |

0,2019 |

0,2045 |

0,2070 |

0,2096 |

0,2121 |

0,2147 |

0,2173 |

0,2198 |

0,2224 |

0,2250 |

|

0,59 |

0,2275 |

0,2301 |

0,2327 |

0,2353 |

0,2378 |

0,2404 |

0,2430 |

0,2456 |

0,2482 |

0,2508 |

|

0,60 |

0,2533 |

0,2559 |

0,2585 |

0,2611 |

0,2637 |

0,2663 |

0,2689 |

0,2715 |

0,2741 |

0,2767 |

|

0,61 |

0,2793 |

0,2819 |

0,2845 |

0,2871 |

0,2898 |

0,2924 |

0,2950 |

0,2976 |

0,3002 |

0,3029 |

|

0,62 |

0,3055 |

0,3081 |

0,3107 |

0,3134 |

0,3160 |

0,3186 |

0,3213 |

0,3239 |

0,3266 |

0,3292 |

|

0,63 |

0,3319 |

0,3345 |

0,3372 |

0,3398 |

0,3425 |

0,3451 |

0,3478 |

0,3505 |

0,3531 |

0,3558 |

|

0,64 |

0,3585 |

0,3611 |

0,3638 |

0,3665 |

0,3692 |

0,3719 |

0,3745 |

0,3772 |

0,3799 |

0,3826 |

|

0,65 |

0,3853 |

0,3880 |

0,3907 |

0,3934 |

0,3961 |

0,3989 |

0,4016 |

0,4043 |

0,4070 |

0,4097 |

|

0,66 |

0,4125 |

0,4152 |

0,4179 |

0,4207 |

0,4234 |

0,4261 |

0,4289 |

0,4316 |

0,4344 |

0,4372 |

|

0,67 |

0,4399 |

0,4427 |

0,4454 |

0,4482 |

0,4510 |

0,4538 |

0,4565 |

0,4593 |

0.4621 |

0,4649 |

|

0,68 |

0,4677 |

0,4705 |

0,4733 |

0,4761 |

0,4789 |

0,4817 |

0,4845 |

0,4874 |

0,4902 |

0,4930 |

|

0,69 |

0,4969 |

0,4987 |

0,5015 |

0,5044 |

0,5072 |

0,5101 |

0,5129 |

0,5158 |

0,5187 |

0,5215 |

|

0,70 |

0,5244 |

0,5273 |

0,5302 |

0,5330 |

0,5359 |

0,5388 |

0,5417 |

0,5446 |

0,5476 |

0,5506 |

|

0,71 |

0,5634 |

0,5563 |

0,5592 |

0,5622 |

0,5651 |

0,5681 |

0,5710 |

0,5740 |

0,5769 |

6,5799 |

|

0,72 |

0,5828 |

0,5858 |

0,5888 |

0,5918 |

0,5948 |

0,5978 |

0,6008 |

0,6038 |

0,6068 |

6,6098 |

|

0,73 |

0,6128 |

0,6158 |

0,6189 |

0,6219 |

0,6250 |

0,6280 |

0,6311 |

0,6341 |

0,6372 |

0,6403 |

|

0,74 |

0,6433 |

0,6464 |

0,6495 |

0,6526 |

0,6557 |

0,6588 |

0,6620 |

0,6651 |

0,6682 |

0,6713 |

|

0,75 |

0,6745 |

0,6776 |

0,6808 |

0,6840 |

0,6871 |

0,6903 |

0,6935 |

0,6967 |

0,6999 |

0,7031 |

|

0,76 |

0,7063 |

0,7095 |

0,7128 |

0,7160 |

0,7192 |

0,7225 |

0,7257 |

0,7290 |

0,7323 |

0,7356 |

|

0,77 |

0,7388 |

0,7421 |

0,7454 |

0,7488 |

0,7521 |

0,7554 |

0,7588 |

0,7621 |

0,7655 |

0,7686 |

|

0,78 |

0,7722 |

0,7756 |

0,7790 |

0,7624 |

0,7858 |

0,7892 |

0,7926 |

0,7961 |

0,7995 |

0,8030 |

|

0,79 |

0,8064 |

0,8099 |

0,8134 |

0,8169 |

0,8204 |

0,8239 |

0,8274 |

0,8310 |

0,8345 |

0,8381 |

|

0,80 |

0,8416 |

0,8452 |

0,8488 |

0,8524 |

0,8560 |

0,8596 |

0,8633 |

0,8669 |

0,8705 |

0,8742 |

|

0,81 |

0,8779 |

0,8816 |

0,8853 |

0,8890 |

0,8927 |

0,8965 |

0,9002 |

0,9040 |

0,9078 |

0,9116 |

|

0,82 |

0,9154 |

0,9192 |

0,9230 |

0,9269 |

0,9307 |

0,9346 |

0,9385 |

0,9424 |

0,9463 |

0,9502 |

|

0,83 |

0,9542 |

0,9581 |

0,9621 |

0,9661 |

0,9701 |

0,9741 |

0,9782 |

0,9822 |

0,9863 |

0,9904 |

|

0,84 |

0,994 |

0,999 |

1,003 |

1,007 |

1,011 |

1,015 |

0,019 |

1,024 |

1,026 |

1,032 |

|

0,85 |

1,036 |

1,041 |

1,045 |

1,049 |

1,054 |

1,058 |

1,063 |

1,067 |

1,071 |

1,076 |

|

0,86 |

1,080 |

1,085 |

1,089 |

1,094 |

1,098 |

1,103 |

1,108 |

1,112 |

1,117 |

1,122 |

|

0,87 |

1,126 |

1,131 |

1,136 |

1,141 |

1,146 |

1,150 |

1,155 |

1,160 |

1,165 |

1,170 |

|

0,88 |

1,175 |

1,180 |

1,185 |

1,190 |

1,195 |

1,200 |

1,206 |

1,211 |

1,216 |

1,221 |

|

0,89 |

1,227 |

1,232 |

1,237 |

1,243 |

1,248 |

1,254 |

1,259 |

1,265 |

1,270 |

1,276 |

|

0,90 |

1,282 |

1,287 |

1,293 |

1,299 |

1,305 |

1,311 |

1,317 |

1,323 |

1,329 |

1,335 |

|

0,91 |

1,341 |

1,347 |

1,353 |

1,359 |

1,366 |

1,372 |

1,379 |

1,385 |

1,392 |

1,398 |

|

0,92 |

1,406 |

1,412 |

1,419 |

1,426 |

1,433 |

1,440 |

1,447 |

1,454 |

1,461 |

1,468 |

|

0,93 |

1,476 |

1,483 |

1,491 |

1,499 |

1,506 |

1,514 |

1,522 |

1,530 |

1,538 |

1,546 |

|

0,94 |

1,555 |

1,563 |

1,572 |

1,580 |

1,589 |

1,598 |

1,607 |

1,612 |

1,626 |

1,635 |

|

0,95 |

1,645 |

1,655 |

1,665 |

1,675 |

1,685 |

1,695 |

1,706 |

1,717 |

1,728 |

1,739 |

|

0,96 |

1,751 |

1,762 |

1,774 |

1,787 |

1,799 |

1,812 |

1,825 |

1,838 |

1,852 |

1,866 |

|

0,97 |

1,861 |

1,896 |

1,911 |

1,927 |

1,943 |

1,960 |

1,977 |

1,995 |

2,014 |

2,034 |

|

0,98 |

2,054 |

2,075 |

2,097 |

2,120 |

2,144 |

2,170 |

2,197 |

2,226 |

2,257 |

2,290 |

|

0,99 |

2,236 |

2,366 |

2,409 |

2,457 |

2,512 |

2,576 |

2,652 |

2,748 |

2,878 |

3,090 |

|

0,991 |

2,366 |

2,370 |

2,374 |

2,373 |

2,382 |

2,387 |

2,391 |

2,395 |

2,400 |

2,404 |

|

0,992 |

2,409 |

2,414 |

2,418 |

2,423 |

2,428 |

2,432 |

2,437 |

2,442 |

2,447 |

2,452 |

|

0,993 |

2,457 |

2,462 |

2,468 |

2,473 |

2,478 |

2,484 |

2,489 |

2,495 |

2,501 |

2,506 |

|

0,994 |

2,512 |

2,518 |

2,524 |

2,530 |

2,535 |

2,543 |

2,549 |

2,656 |

2,562 |

2,569 |

|

0,995 |

2,576 |

2,583 |

2,590 |

2,597 |

2,605 |

2,612 |

2,52б |

2,628 |

2,636 |

2,644 |

|

0,996 |

2,652 |

2,661 |

2,669 |

2,678 |

2,687 |

2,697 |

2,708 |

2,716 |

2,727 |

2,737 |

|

0,997 |

2,748 |

2,759 |

2,770 |

2,782 |

2,794 |

2,807 |

2,820 |

2,834 |

2,848 |

2,863 |

|

0,998 |

2,878 |

2,894 |

2,911 |

2,929 |

2,948 |

2,968 |

2,989 |

3,011 |

3,036 |

3,062 |

|

0,999 |

3,090 |

3,121 |

3,156 |

3,195 |

3,239 |

3,291 |

3,353 |

3,432 |

3,540 |

3,719 |

Примечание: В таблице приведены

значения квантилей ![]() для Pj ³

0,50. При Pj < 0,50 следует пользоваться

выражением U(-P) = U(1 - P). Например, для Pj = 0,20 находим U0,20 = U(1-0,80) = U(0,80) = -0,8416.

для Pj ³

0,50. При Pj < 0,50 следует пользоваться

выражением U(-P) = U(1 - P). Например, для Pj = 0,20 находим U0,20 = U(1-0,80) = U(0,80) = -0,8416.

Значения tBK зависимости от доверительной вероятности b и числа степеней свободы К

|

Значения tBK при b, равном |

||||

|

0,90 |

0,95 |

0,98 |

0,99 |

|

|

1 |

6,314 |

12,706 |

31,821 |

63,657 |

|

2 |

2,920 |

4,303 |

6,965 |

9,925 |

|

3 |

2,353 |

3,182 |

4,541 |

5,841 |

|

4 |

2,132 |

2,776 |

3,747 |

4,604 |

|

5 |

2,015 |

2,571 |

3,365 |

4,032 |

|

6 |

1,943 |

2,447 |

3,143 |

3,707 |

|

7 |

1,895 |

2,365 |

2.998 |

3,499 |

|

8 |

1,860 |

2,306 |

2,896 |

3.355 |

|

9 |

1,833 |

2,262 |

2,821 |

3,250 |

|

10 |

1,812 |

2,228 |

2,764 |

3,169 |

|

12 |

1,782 |

2,179 |

2,681 |

3,055 |

|

14 |

1,761 |

2,145 |

2,624 |

2,977 |

|

16 |

1,746 |

2,120 |

2,583 |

2,921 |

|

18 |

1,734 |

2,101 |

2,552 |

2,878 |

|

20 |

1,725 |

2,086 |

2,528 |

2,845 |

|

22 |

1,717 |

2,074 |

2,508 |

2,819 |

|

24 |

1,711 |

2,064 |

2,492 |

2,797 |

|

26 |

1,706 |

2,056 |

2,479 |

2,779 |

|

28 |

1,701 |

2,048 |

2,467 |

2,763 |

|

30 |

1,697 |

2,042 |

2,457 |

2,750 |

|

∞ |

1,645 |

1,960 |

2,326 |

2,576 |

Значения Ψ1 и Ψ2 в зависимости от доверительной вероятности b и числа степеней свободы K

|

b = 0,99 |

b = 0,98 |

b = 0,95 |

b = 0,90 |

|||||

|

Ψ1 |

Ψ2 |

Ψ1 |

Ψ2 |

Ψ1 |

Ψ2 |

Ψ1 |

Ψ2 |

|

|

1 |

0,356 |

159,000 |

0,388 |

79,800 |

0,446 |

31,900 |

0,510 |

15,900 |

|

2 |

0,434 |

14,100 |

0,466 |

9,970 |

0,521 |

6,280 |

0,578 |

4,400 |

|

3 |

0,483 |

6,470 |

0,514 |

5,110 |

0,566 |

3,730 |

0,620 |

2,920 |

|

4 |

0,519 |

4,390 |

0,549 |

3,670 |

0,599 |

2,870 |

0,649 |

2,370 |

|

5 |

0,546 |

3,480 |

0,576 |

3,000 |

0,624 |

2,450 |

0,672 |

2,090 |

|

6 |

0,569 |

2,980 |

0,597 |

2,620 |

0,644 |

2,202 |

0,690 |

1,916 |

|

7 |

0,588 |

2,660 |

0,616 |

2,376 |

0,661 |

2,035 |

0,705 |

1,797 |

|

8 |

0,604 |

2,440 |

0,631 |

2,205 |

0,675 |

1,916 |

0,718 |

1,711 |

|

9 |

0,618 |

2,277 |

0,644 |

2,076 |

0,688 |

1,826 |

0,729 |

1,645 |

|

10 |

0,630 |

2,154 |

0,656 |

1,977 |

0,699 |

1,755 |

0,739 |

1,593 |

|

11 |

0,641 |

2,056 |

0,667 |

1,898 |

0,708 |

1,698 |

0,748 |

1,550 |

|

12 |

0,651 |

1,976 |

0,677 |

1,833 |

0,717 |

1,651 |

0,755 |

1,515 |

|

13 |

0,660 |

1,910 |

0,685 |

1,779 |

0,725 |

1,611 |

0,762 |

1,485 |

|

14 |

0,669 |

1,854 |

0,693 |

1,733 |

0,732 |

1,577 |

0,769 |

1,460 |

|

15 |

0,676 |

1,806 |

0,700 |

1,694 |

0,739 |

1,548 |

0,775 |

1,437 |

|

16 |

0,683 |

1,764 |

0,707 |

1,659 |

0,745 |

1,522 |

0,780 |

1,418 |

|

17 |

0,690 |

1,727 |

0,713 |

1,629 |

0,750 |

1,499 |

0,785 |

1,400 |

|

18 |

0,696 |

1,695 |

0,719 |

1,602 |

0,756 |

1,479 |

0,790 |

1,385 |

|

19 |

0,702 |

1,666 |

0,725 |

1,578 |

0,760 |

1,460 |

0,794 |

1,370 |

|

20 |

0,707 |

1,640 |

0,730 |

1,556 |

0,765 |

1,444 |

0,798 |

1,358 |

|

21 |

0,712 |

1,617 |

0,734 |

1,536 |

0,769 |

1,429 |

0,802 |

1,346 |

|

22 |

0,717 |

1,595 |

0,739 |

1,519 |

0,773 |

1,416 |

0,805 |

1,335 |

|

23 |

0,722 |

1,576 |

0,743 |

1,502 |

0,777 |

1,402 |

0,809 |

1,326 |

|

24 |

0,726 |

1,558 |

0,747 |

1,487 |

0,781 |

1,391 |

0,812 |

1,316 |

|

25 |

0,730 |

1,541 |

0,751 |

1,473 |

0,784 |

1,380 |

0,815 |

1,308 |

|

26 |

0,734 |

1,526 |

0,755 |

1,460 |

0,788 |

1,371 |

0,818 |

1,300 |

|

27 |

0,737 |

1,512 |

0,756 |

1,448 |

0,791 |

1,361 |

0,820 |

1,293 |

|

28 |