ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный научно-исследовательский институт

по нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 248 от 19.08.1987 г.

Стандартизация испытаний промышленных роботов

Метрологическое обеспечение испытаний

Автоматизированные испытания

Рекомендации

Р 50-54-24-87

Москва 1987

РекомендацииСТАНДАРТИЗАЦИЯ испытАНИй промышЛЕннЫХ РОБОТОВ. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ИСПЫТАНИЙ. АВТОМАТИЗИРОВАННЫЕ ИСПЫТАНИЯ. |

Р 50-54-24-87 Разработаны впервые |

Срок введения с 1 января 1988 г.

1. ОБЩИЕ ПРИНЦИПЫ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПРОМЫШЛЕННЫХ РОБОТОВ

1.1. Основные характеристики параметров, измеряемых при испытаниях ПР

К основным параметрам, измеряемым в процессе различных видов испытаний ПР, относятся неэлектрические величины:

- кинематические: ускорения, скорости, перемещения;

- динамические: механические напряжения, деформации, усилия, крутящие моменты, гидро- и пневмодавления;

- энергетические и тепловые: мощность, температура;

- временные: время цикла, временные интервалы;

- вибрационные: виброускорения, виброскорости, виброперемещения. Все перечисленные параметры и их характеристики приведены в табл. 1.1.

1.2. Общие технические требования, предъявляемые к средствам измерений и регистрации параметров ПР

1.2.1. Технические требования (ТТ), предъявляемые к измерительным и регистрирующим средствам, служат исходным материалом для разработки, создания или выбора измерительных первичных преобразователей (ИПП, датчиков) кинематических, динамических, энергетических и других параметров, а также вторичной регистрирующей аппаратуры, предназначенных для эксплуатационных исследований, испытаний, операций контроля и диагностирования ПР. Основное назначение ТТ - регламентировать метрологические и эксплуатационные требования, предъявляемые к ИПП и вторичной аппаратуре с точки зрения проведения комплексных экспериментальных исследований и испытаний ПР.

Основные характеристики параметров, измеряемых при испытаниях ПР

|

Вид параметра |

Наименование измеряемого параметра |

Возможная погрешность измерения, % |

Диапазон измеряемых значений |

Частотный диапазон не более, Гц |

Виды испытаний |

|

|||

|

Сокращенные динамические |

Расширенные динамические |

|

|||||||

|

1. |

Кинематические |

Ускорение |

линейное угловое |

1 ÷ 20 |

10-1 ÷ 20 м/с2 10-1 ÷ 10 1/с2 |

0 ÷ (20 ÷ 100) 0 ÷ (15 ÷ 40) |

+ |

+ |

|

|

2. |

Скорость |

линейная угловая |

1 ÷ 20 |

10-1 м/с 10-1 ÷ 10 1/с |

0 ÷ (10 ÷ 20) 0 ÷ (10 ÷ 15) |

+ |

+ |

|

|

|

3. |

Малые перемещения |

линейные угловые |

1 ÷ 20 |

0,5 ÷ 12,5 мм |

0 ÷ 180 |

+ |

+ |

||

|

10 ÷ 6000" (0,2 ÷ 100´) |

0 ÷ 180 |

||||||||

|

4. |

Большие перемещения |

линейные угловые |

|

10-1 ÷ 4 м |

0 ÷ (10 ÷ 15) |

+ |

+ |

||

|

1 ÷ (180 ÷ 270)° |

0 ÷ (5 ÷ 10) |

||||||||

|

5. |

Динамические |

Усилие Крутящий момент |

2,5 ÷ 20 |

10 ÷ 5000 н |

0 ÷ 100 |

|

+ |

||

|

10 ÷ 500 н.м |

0 ÷ (100 ÷ 200) |

||||||||

|

6. |

|||||||||

|

7. |

Гидро- и пневмодавление |

2,5 ÷ 20 |

10-2 ÷ 30 МПа |

0 ÷ (102 ÷ 103) |

|

+ |

|

||

|

8. |

Энергетические, тепловые |

Мощность Температура |

2,5 ÷ 20 5 ÷ 20 |

20 ÷ 10000 В.А. |

0 ÷ 300

|

|

+ |

||

|

9. |

30 + 150 °С |

0 ÷ 15 |

|||||||

|

10. |

Прочие |

Временные |

2,5 ÷ 20 |

0,01 - 10 с |

- |

+ |

+ |

|

|

|

11. |

Вибрационные |

1÷ 20 |

- |

0 ÷ 10000 |

|

+ |

|

||

Разработанные технические требования на средства измерений и регистрации базируются на общих принципах и результатах анализа метрологических и информационных характеристик типовых динамических процессов в ПР [1]. При разработке ТТ выделяются два аспекта системной совместимости - информационный и эксплуатационный [2]. Под первым видом совместимости понимается соответствие метрологических и частотных характеристик ИПП динамическому диапазону и частотному спектру исследуемых процессов при заданных ограничениях на максимально допустимую погрешность измерения, а также соответствие вида информационной составляющей выходного сигнала ИПП средствам и методам его последующей обработки. При этом одним из главных критериев пригодности ИПП для исследования оборудования конкретного вида считается вероятный процент использования (вероятность использования), являющийся обобщенной характеристикой метрологической и информационной совместимости ИПП и исследуемого процесса. Второй вид совместимости здесь означает соответствие конструктивных, энергетических, надежностных, габаритно-весовых, эргономических и экономических характеристик ИПП, как элемента системы сбора и обработки экспериментальных данных, объекту, цели и задаче исследования. К ним же относятся вопросы метрологического обеспечения ИПП. Характеристики ИПП, общие для датчиков всех групп измеряемых параметров ПР, представлены в табл. 1.2. Кроме общих характеристик существуют особые требования, предъявляемые к основным характеристикам ИПП (табл. 1.3 - 1.13) измеряемых параметров ПР. В табл. 1.3 - 1.13 гамма ИПП разбита на классы с различным значением максимальной абсолютной погрешности и частотным диапазоном. При этом под классами подразумеваются либо различные режимы работы одного и того же ИПП (если он обладает достаточно большими динамическим и частотным диапазонами), либо различные ИПП с соответствующими динамическими и частотными диапазонами.

Общие характеристики ИПП кинематических и динамических параметров машин

|

Максимально допустимая погрешность во всем измеряемом диапазоне |

не более ± 5 % |

|

Информативная составляющая выходного ИПП |

амплитуда |

|

Вид выходного сигнала |

унифицированный сигнал ГСП |

|

Амплитуда выходного сигнала не менее |

50 мВ ÷ 10 В; 5 ÷ 20 мА |

|

Потребляемая мощность не более |

1,0 ÷ 10 В.А. |

|

Температурный диапазон работы не менее |

+ 5 ÷ + 40 °С |

|

Совместимость со вторичной аппаратурой |

непосредственное сопряжение с измерительной и регистрирующей аппаратурой широкого применения |

|

Максимальная длина линии связи со вторичной аппаратурой не менее |

5,0 м |

|

Защита от воздействий окружающей среды: |

|

|

Защита от импульсных электромагнитных полей напряженностью не менее |

1 ÷ 2 В/м |

|

* Защита от электрических полей напряженностью не менее |

50 кВ/м |

|

* Защита от магнитных полей напряженностью не менее |

250 А.м |

|

Сопротивление изоляции не менее |

100 Мом |

|

Защита от виброударных воздействий |

линейные ускорения до 20 g в диапазоне 5 ÷ 5000 Гц, многократные удары до 40 g, одинарные удары до 100 g. |

|

Условия эксплуатации |

атмосферное давление 730 мм рт. столба, влажность до 95 % |

|

Защита от ошибок персонала |

защита от электрических перенапряжений по цепи питания и выходных цепей; защита от переполюсовки напряжения питания; защита от механических перегрузок со стороны измеряемого параметра до 200 % |

|

Время подготовки ИПП к работе не более |

10 ÷ 30 минут |

|

Время непрерывной работы не менее |

8,0 часов |

* При проведении измерений в местах с большими уровнями напряженности электронных и магнитных полей.

Основные характеристики ИПП угловых ускорений

|

Номер класса |

|||

|

1 |

2 |

3 |

|

|

Максимальное изменяемое ускорение не менее, рад/с2 |

0,6 ÷ 1,0 |

3,0 ÷ 4,0 |

20 ÷ 25 |

|

Максимальная абсолютная погрешность не более, рад/с2 |

5 ∙ 10-3 |

8 ∙ 10-2 |

0,18 |

|

Частотный диапазон не менее, Гц |

0 ÷ (15 ÷ 40) |

0 ÷ (15 ÷ 40) |

0 ÷ (15 ÷ 40) |

|

Собственная частота не менее, Гц |

30 ÷ 80 |

30 ÷ 80 |

30 ÷ 80 |

Основные характеристики ИПП линейных ускорений

|

Номер класса |

|||

|

1 |

2 |

3 |

|

|

Максимальное измеряемое ускорение не менее, м/с2 |

0,5 ÷ 1,0 |

20 ÷ 3,0 |

12 ÷ 13 |

|

Максимальная абсолютная погрешность не более, м/с2 |

5∙10-3 |

2,5∙10-2 |

0,12 |

|

Частотный диапазон не менее, Гц |

0 ÷ 20 |

0 ÷ 45 |

0 ÷ 100 |

|

Собственная частота не менее, Гц |

40 |

90 |

200 |

Основные характеристики ИПП угловых скоростей

|

Номер класса |

|||

|

1 |

2 |

3 |

|

|

Максимально измеряемая скорость не менее, рад/с |

0,5 |

2 ÷ 3 |

12 ÷ 13 |

|

Максимальная абсолютная погрешность не более, рад/с |

5 ∙ 10-3 |

2,5 ∙ 10-2 |

0,12 |

|

Частотный диапазон не менее, Гц |

0 ÷ (10 ÷ 15) |

0 ÷ (10 ÷ 15) |

0 ÷ (10 ÷ 15) |

Основные характеристики ИПП линейных скоростей

|

Номер класса |

|||

|

1 |

2 |

3 |

|

|

Максимально измеряемая скорость не менее, м/с |

0,5 |

2 ÷ 3 |

12 ÷ 13 |

|

Максимальная абсолютная погрешность не более, м/с |

5 ∙ 10-3 |

2,5 ∙ 10-2 |

0,12 |

|

Частотный диапазон не менее, Гц |

0 ÷ (10 ÷ 20) |

0 ÷ (10 ÷ 20) |

0 ÷ (10 ÷ 20) |

Основные характеристики ИПП угловых перемещений

|

Номер класса |

||||

|

1 |

2 |

3 |

4 |

|

|

Максимально измеряемое перемещение не менее, угловой градус |

5 |

20 ÷ 30 |

120 ÷ 130 |

600 ÷ 650 |

|

Максимальная абсолютная погрешность не более, угловой градус |

0,05 |

0,25 |

0,12 |

0,6 |

|

Частотный диапазон не менее, Гц |

0 ÷ (5 ÷ 10) |

0 ÷ (5 ÷ 10) |

0 ÷ (5 ÷ 10) |

0 ÷ (5 ÷ 10) |

Основные характеристики ИПП линейных перемещений

|

Номер класса |

||||

|

1 |

2 |

3 |

4 |

|

|

Максимально измеряемое перемещение не менее, м |

(3 ÷ 4) ∙ 10-2 |

0,2 ÷ 0,3 |

1,6 ÷ 2,0 |

10 ÷ 12 |

|

Максимальная абсолютная погрешность не более, м |

2,4 ∙ 10-4 |

1,7 ∙ 10-3 |

1,2 ∙ 10-2 |

8,4 ∙ 10-2 |

|

Частотный диапазон не менее, Гц |

0 ÷ 15 |

0 ÷ 15 |

0 ÷ 15 |

0 ÷ 15 |

Основные характеристики ИПП малых угловых перемещений

|

Номер класса |

||||

|

1 |

2 |

3 |

4 |

|

|

Максимально измеряемое перемещение не менее, угловая секунда |

60 |

300 |

1500 |

6000 ÷ 7000 |

|

Максимальная абсолютная погрешность не более, угловая секунда |

0,5 |

2,5 |

12,6 |

60,25 |

|

Частотный диапазон не менее, Гц |

0 ÷ 180 |

0 ÷ 180 |

0 ÷ 180 |

0 ÷ 180 |

Основные характеристики ИПП малых линейных перемещений

|

Номер класса датчиков |

|||

|

1 |

2 |

3 |

|

|

Максимально измеряемое перемещение не менее, мм |

0,5 |

2,0 ÷ 3,0 |

12 ÷ 13 |

|

Максимальная абсолютная погрешность, мм |

0,5 ∙ 10-2 |

2,5 ∙ 10-2 |

12,5 ∙ 10-2 |

|

Диапазон частот не более, Гц |

0 ÷ 180 |

0 ÷ 180 |

0 ÷ 180 |

Основные характеристики ИПП избыточных давлений

|

Номер класса |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Максимально измеряемое давление не менее, МПа |

0,06 ÷ 0,07 |

0,4 ÷ 0,5 |

2,5 ÷ 3,0 |

17 ÷ 20 |

100 ÷ 120 |

|

Максимальная абсолютная погрешность не более, Па |

5 ∙ 10-3 |

3 ∙ 10-2 |

0,2 |

1,3 |

8,0 |

|

Частотный диапазон не менее, Гц |

0 ÷ 240 |

0 ÷ 600 |

0 ÷ 1500 |

0 ÷ 1000 |

0 ÷ 1000 |

|

Собственная частота менее, Гц |

480 |

1,2 ∙ 103 |

2 ∙ 103 |

2 ∙ 103 |

2 ∙ 103 |

Основные характеристики ИПП крутящих моментов

|

Номера класса |

||||

|

1 |

2 |

3 |

4 |

|

|

Максимально измеряемый крутящий момент не менее, н.м |

5 |

20 ÷ 30 |

120 ÷ 130 |

600 ÷ 700 |

|

Максимальная абсолютная погрешность не более, н.м |

5 ∙ 10-2 |

0,25 |

1,2 |

6,0 |

|

Частотный диапазон не менее, Гц |

0 ÷ 100 |

0 ÷ 100 |

0 ÷ 100 |

0 ÷ 100 |

|

Вероятность использования не более, % |

15 |

21 ÷ 24 |

37 ÷ 41 |

35 ÷ 36 |

|

Скорость вращения ИПП не менее |

500 ÷ 1000 об/мин |

|||

Основные характеристики ИПП силы

|

Номера класса |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Максимальное измеряемое усилие не менее, н |

6,0 ÷ 7,0 |

40 ÷ 50 |

250 ÷ 300 |

1700 ÷ 2000 |

104 ÷ 1,2 ∙ 104 |

|

Максимальная абсолютная погрешность не более, н |

5 ∙ 10-2 |

0,34 |

2,0 |

13,5 |

80 |

|

Частотный диапазон не менее, Гц |

0 ÷ 100 |

0 ÷ 100 |

0 ÷ 100 |

0 ÷ 100 |

0 ÷ 100 |

1.2.2. В качестве регистрирующей аппаратуры целесообразно применять выпускаемые отечественной промышленностью аналоговые регистраторы с движущимся носителем информации типа светолучевых осциллографов, линейных и диаграммных самописцев, основная приведенная погрешность которых находится в диапазоне 3 ÷ 10 %.

Главные требования, предъявляемые к средствам регистрации, сводятся в основном к соответствию частотного диапазона регистратора частотным характеристикам объекта испытания и приемлемым габаритно-весовым показателям регистратора. Согласно таблице 1.1 частотный диапазон большинства измеряемых параметров ПР не превышает 200 Гц. Максимально допустимый вес регистратора не должен превышать 50 ÷ 60 кг, исходя из условий проведения испытаний в производственных условиях. Указанные характеристики легко обеспечиваются светолучевыми осциллографами, однако не доступны по частотным характеристикам самописцам, у которых максимальное быстродействие ограничивается обычно на уровне 50 ÷ 100 Гц.

1.2.3. Операции контроля, выполняемые при приемочных испытаниях, должны осуществляться, по возможности, простейшими измерительными средствами. Средства измерения, применяемые для испытаний контроля и исследований ПР, должны быть аттестованы в установленном порядке и иметь соответствующий паспорт. При получении окончательных результатов измерения нужно использовать поправки, учитывающие погрешности применяемых методов и средств измерения в соответствии с паспортными данными.

1.2.4. Средства измерения, применяемые для контроля точностных свойств ПР, должны соответствовать общим требованиям, изложенным в ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность» (ОТ СЭВ 3111-81, 3112-81, 3115-81).

1.3. Выбор средств измерения и регистрации.

1.3.1. Состав средств измерения и регистрации выбирается в соответствии с функциональным назначением ПР, требуемой точностью определения отдельных параметров, видом испытаний робота. Измерительные первичные преобразователи основных измеряемых параметров ПР, выпускаемые промышленностью, и их область применения приведены в таблицах 1.14 - 1.21.

1.3.2. Для определения величины мощности могут быть использованы как методы прямого преобразования при помощи ИПП электрической мощности, так и косвенные методы с применением соответственно ИПП линейных или угловых скоростей и ИПП сил и крутящих моментов. В первом случае применяются стандартные для электротехники ИПП мощности, в качестве которых выступают измерительные трансформаторы тока, преобразователи Холла или различные ваттметры, поэтому задача измерений не вызывает особых трудностей. Во втором случае используются рассмотренные выше ИПП кинематических и динамических параметров со всеми вытекающими из их специфики особенностями.

1.3.3 Измерение температуры, с учетом изложенного выше, наиболее целесообразно проводить с помощью инфракрасных пирометров, обеспечивающих максимальную абсолютную погрешность в пределах ±1 °С и работающих на расстоянии до 1 ÷ 2 м от объекта исследования. Примером подходящего прибора для измерения температуры в ПР может служить пирометр отечественного производства ИК-20Р. Вибрационные параметры измеряются обычно пъезоэлектрическими акселерометрами. Для получения значений виброскорости и виброперемещений используются операции интегрирования и двойного интегрирования, реализуемые аппаратурным путем. В случае низкочастотных вибраций могут использоваться ИПП, применяемые для измерения кинематических параметров, и прежде всего акселерометры.

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

Индуктивные дифференциально-трансформаторные (ИДТ) |

Ускорение линейное и угловое |

Измерение низкочастотных линейных ускорений в диапазоне 2,0 ÷ 1000 м/с2 и угловых ускорений в диапазоне 3 ÷ 20 рад/с2 |

|

2. |

Тензорезисторные |

|

Измерение ускорений в диапазоне 1,5 ÷ 1000 м/с2 и частотном диапазоне 0 ÷ 500 Гц |

|

3. |

Пьезорезисторные |

|

Измерение ускорений в диапазоне 3 ÷ 1000 м/с2 и частотном диапазоне 0 ÷ 5000 Гц |

|

4. |

Пьезоэлектрические |

|

Измерение ускорений в диапазоне 2 ∙ 10-3 ÷ 1000 м/с2 и частотном диапазоне 0,3 ÷ 35000 Гц |

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

Гироскопический, индуктивный |

Угловая скорость |

Измерение малых и средних угловых скоростей в диапазоне 0,03 ÷ 10 рад/с и частотном диапазоне 0,1 ÷ 10 Гц при исследовании промышленных роботов и механизмов углового позиционирования с повышенной точностью |

|

2. |

Индукционные а) тахометры б) тахогенераторы |

-«- |

Измерение средних значений угловых скоростей в диапазоне 1 ÷ 1000 рад/с и частотном диапазоне до десятков Гц |

|

3. |

Тахогенераторы |

|

Измерение средних и больших скоростей вращения в диапазоне 1 ÷ 500 рад/с и частотном диапазоне до сотен Гц. |

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

Индукционные |

Линейная скорость |

Измерение средних и больших скоростей в диапазоне 0,01 ÷ 25 м/с и частотном диапазоне до 500 Гц; при ограниченном перемещении до 600 мм |

|

2. |

Оптоэлектронные, радио-СВЧ, ультразвуковые |

-«- |

Измерение малых и средних скоростей в диапазоне 10-6 ÷ (2 ÷ 3) м/с и частотном диапазоне до 105 Гц при ограниченном перемещении не более 0,1 ÷ 1 м, при исследовании механизмов позиционирования повышенной точности. |

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

Индукционные |

Угловое перемещение |

Измерение больших и малых угловых перемещений 0 ÷ 360° |

|

2. |

Фотоэлектрические |

-«- |

-"- |

|

3. |

Потенциометрические |

-«- |

Измерение больших угловых перемещений 3,5 ÷ 350° |

|

4. |

Струнные и ферродинамические |

-«- |

Измерение больших угловых перемещений 0,8 ÷ 360° |

|

5. |

Индуктивные дифференциально-трансформаторные |

-«- |

Измерение малых и средних угловых перемещений 0,6 ÷ 40° |

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

Контактные ИДТ |

Линейные перемещения |

Измерение малых и средних перемещений в диапазоне 3,8 ∙ 10-2 ÷ 0,36 мм и диапазоне частот до 2,0 кГц |

|

2. |

Бесконтактные ИДТ |

-«- |

Измерение малых перемещений в диапазоне 6,4 ∙ 10-2 ÷ 1,27 мм и частотном диапазоне до 1,0 кГц |

|

3. |

Емкостные |

-«- |

Измерение малых, средних и больших перемещений в диапазоне 3 ÷ 50 мм и частотном диапазоне до единиц Гц |

|

4. |

Потенциометрические |

-«- |

Измерение малых и средних перемещений в диапазоне 2 ÷ 250 мм и частотном диапазоне до 10 Гц |

|

6. |

Индуктосинные |

-«- |

Измерение малых, средних и больших перемещений в диапазоне 0,2 ÷ 3200 мм и частотном диапазоне до 1,0 Гц |

|

6. |

Оптоэлектронные и фотоэлектрические |

-«- |

Измерение малых, средних и больших перемещений в диапазоне 0,1 ÷ 1120 мм и частотном диапазоне до 1,0 Гц |

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

Пьезоэлектрические |

Избыточное давление |

Измерение переменной составляющей давления в диапазоне 0,16 ÷ 100 МПа и частотном диапазоне до 130 кГц |

|

2. |

а) Пьезорезисторные |

-«- |

Измерение постоянных и переменных составляющих давления в диапазоне: 0,016 ÷ 150 МПа и частотном диапазоне до 170 кГц |

|

|

б) Тензорезисторные |

-«- |

0,01 ÷ 150 МПа и частотном диапазоне до 360 кГц |

|

|

в) Индуктивные |

-«- |

0,03 ÷ 60 МПа и частотном диапазоне до 50 кГц |

|

3. |

Потенциометрические |

-«- |

Измерение статических давлений в диапазоне до 100 МПа |

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

ИДТ |

Крутящий момент |

Измерение крутящих моментов в диапазоне 20 ÷ 5000 Вт в частотном диапазоне до 1000 Гц на высокооборотных валах |

|

2. |

Индуктосинные |

-«- |

Частотный диапазон не менее 100 Гц |

|

3. |

Фотоэлектрические |

-«- |

-«- |

|

4. |

Магнитоупругие |

-«- |

-«- |

|

5. |

Тензорезисторные |

-«- |

Измерение крутящих моментов в диапазоне 60 ÷ 5000 Нм и частотном диапазоне не менее 1000 Гц |

|

Тип ИПП |

Измеряемый параметр |

Область применения |

|

|

1. |

Тензорезисторные |

Усилие |

Измерение постоянной и переменной составляющих, усилий, сжатия, растяжения в диапазоне 0,1 ÷ 30000 Н и частотном диапазоне до 10 кГц |

|

2. |

Пьезорезисторные |

-«- |

-«- |

|

3. |

Пьезоэлектрические |

-«- |

Измерение переменной составляющей усилий в диапазоне 20 ÷ 15000 Н и частотном диапазоне до 70 кГц |

1.4. Рекомендации по выбору и применению регистрирующей аппаратуры при неавтоматизированных испытаниях ПР

1.4.1. При испытаниях роботов применяются, как правило, автоматизированные, полуавтоматизированные и неавтоматизированные методы проведения экспериментов. При неавтоматизированных экспериментах сбор и обработка измерительной информации разнесены во времени. Поэтому операция регистрации экспериментальных данных на промежуточных носителях информации является обязательной и определяющей впоследствии потенциально достижимые точностные характеристики результатов обработки. Характерной особенностью неавтоматизированных экспериментов является необходимость обеспечения визуального экспресс-анализа человеком-оператором информации, получаемой в процессе испытаний ПР с целью внесения оперативной коррекции в их проведение. Поэтому одно из главных требований, предъявляемых к средствам регистрации, - возможность регистрации аналоговой информации в визуально доступной для человека форме. Другими основными техническими требованиями, предъявляемыми к регистраторам, являются соответствие динамических и частотных диапазонов исследуемых процессов и регистраторов друг другу, а также метрологических характеристик средств регистрации и ИПП. Перечисленные особенности достаточно полно удовлетворяются при использовании в качестве регистраторов светолучевых осциллографов типа К 117 и ленточных самописцев типа Н-327. Кроме них могут применяться измерительные магнитофоны, а также автономные системы сбора данных, в частности регистраторы переходных процессов, позволяющие накапливать экспериментальные данные непосредственно в цифровой форме, что существенно упрощает дальнейшую обработку результатов испытаний ПР с помощью вычислительной техники. При этом здесь, как и ранее, сохраняется возможность визуального экспресс-анализа.

1.4.2. При использовании средств регистрации любого типа необходимо выбирать режим регистрации (скорость протяжки носителя, масштаб записи и т.д.) с учетом особенностей последующих операций обработки данных. Рассмотрим наиболее типичный случай регистрации динамических процессов при помощи светолучевого осциллографа на движущийся фотобумажный носитель. При этом будем считать, что носитель (среда регистрации) физически изотропен, т.е. разрешающая способность - Dl при регистрации по любой координате, выражаемая в единицах длины, есть const. Тогда, очевидно, имеет место следующее соотношение между относительными погрешностями по амплитудной и временной координатам:

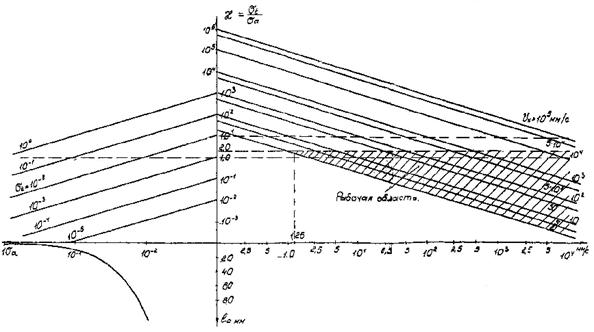

где: χ - коэффициент отношения масштабов по амплитудной и временной координатам; sа, st - относительные погрешности по амплитудной и временной координате, а lа и lt - значение этих координат в единицах длины. Для значения временной координаты можно записать lt = VТпр, где V - скорость протяжки носителя, Тпр - регистрируемая длительность процесса.

Выбор скорости протяжки носителя при заданном значении может быть осуществлен с помощью соотношения (1.2):

(1.2)

(1.2)

где ![]()

Риc. 1.1

Величину Vх можно назвать характеристической скоростью протяжки носителя для регистрируемого процесса. Выражение (1.2) удобно для выбора требуемой скорости протяжки исходя из заданной величины χ и Vх. Для большинства случаев можно принять значения χ = 1 ÷ 2. На рис. 1.1 приведены зависимости χ = f(V, Vх), χ = j(sa, st), которые позволяют выбрать скорость протяжки носителя V при заданных la, sa, χ и Vх.

2. АВТОМАТИЗИРОВАННЫЕ ИСПЫТАНИЯ

2.1. Задачи автоматизации испытаний ПР

Развитие современной робототехники и ее внедрение в различные отрасли промышленности настоятельно требуют сокращения сроков и повышения качества разработки новых конструкций промышленных роботов. Возможности реализации этого на практике зависят в равной степени от уровня теоретических и экспериментальных исследований ПР, технической оснащенности экспериментов, методологии их организации и проведения в лабораторных и производственных условиях. Современные формы последних находят отражение в постановке комплексных испытаний и диагностирования ПР как объекта исследования. При этом, проблематика испытаний сводится, в конечном счете, к следующим задачам:

- разработка эффективных методов, процедур и алгоритмов сбора и обработки экспериментальных данных;

- разработка и создание необходимого аппаратурного обеспечения испытаний;

- наиболее эффективное программно-целевое использование имеющихся материальных ресурсов.

Перечисленные задачи

включают в себя необходимые этапы подготовки и проведения комплексных испытаний

ПР. Характерные особенности этих испытаний определяются, во-первых,

необходимостью измерений многочисленных параметров ПР в различных режимах

работы и, во-вторых, требованием максимально ускорить проведение испытаний и

обработку результатов для повышения их эффективности. Таким образом, налицо, с

одной стороны, резко возрастающий объем экспериментальных данных, получаемых

при испытаниях, с другой - повышение оперативности их последующей обработки.

Рассмотрим в качестве иллюстрации к сказанному непрерывный в течение некоторого

времени процесс получения результатов испытаний ПР, представленный в виде двух

этапов - сбора и обработки экспериментальных данных. Действительно, пусть

задача испытаний заключается в измерении n параметров ПР в

m различных

режимах и последующей обработке полученной информации, причем в общем случае m ≠ n, и пусть этапы

характеризуются следующими техническими показателями: sij -

информационная скорость i-го источника информации (измеряемого

параметра) в j-ом режиме

испытаний; Тcij - время сбора информации от i-го параметра в j-ом режиме

испытаний; Сc - средняя пропускная способность на

этапе сбора данных, равная отношению ![]() , где V - общий объем

собранной информации, а Тc - общее время сбора данных; Собр

- средняя производительность на этапе обработки, равная отношению

, где V - общий объем

собранной информации, а Тc - общее время сбора данных; Собр

- средняя производительность на этапе обработки, равная отношению ![]() , где Тобр

- общее время ее обработки собранной информации.

, где Тобр

- общее время ее обработки собранной информации.

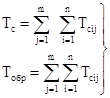

Общий объем собранной информации равен

![]() (2.1)

(2.1)

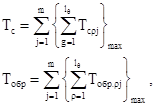

Общее время Тc и Тобр зависит от принятой стратегии сбора и обработки данных. В частности, при последовательных, параллельных и параллельно-последовательных сборе и обработке данных времена Тс и Тобр будут соответственно равны:

(2.2)

(2.2)

(2.4)

(2.4)

где lθ - число каналов в θ-ой группе

![]()

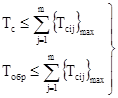

Эффективный сбор и обработка данных возможны лишь при условии обеспечения информационной совместимости, которое может быть записано в виде:

Анализ выражений Сс и Собр для рассмотренных выше случаев и определяемых (2.1 ÷ 2.4) показывает, что условие 2.5 во всех случаях может быть сведено к условию Тci ≈ Тобр.i.

Таким образом, значения Тci и Тобр.i при правильной организации процесса испытаний не должны различаться на несколько порядков. В самом деле, как при Тci >> Тобр.i, так и при Тci << Тобр.i имеем либо простой средств обработки, либо средств сбора, что в обоих случаях невыгодно, так как чем более быстродействующие средства применяются, тем они дороже. C другой стороны, поскольку общий объем информации, собираемой для решения задач испытаний, является, в лучшем случае, не убывающей функцией степени сложности решаемой задачи (программы обработки), то последнее определяет прогрессирующее увеличение либо sij, либо m и n и соответствующее уменьшение Тci. Поскольку Тci должно быть одного порядка с Тобр.i, то отсюда следует вывод о повышении оперативности обработки с ростом сложности задач испытаний. Этот вывод становится еще более справедлив при организации управляемого процесса испытаний, когда необходима обработка собираемой информации в реальном масштабе времени.

Решение задач комплексных испытаний ПР в настоящее время возможно только на базе автоматизированного научного эксперимента с максимальным использованием средств измерительной и вычислительной техники, которые комплексируются в автоматизированные измерительно-информационные системы (АИИС) - основной технический базис современных экспериментальных исследований.

2.2. Особенности и метрологическое обеспечение автоматизированных испытаний ПР.

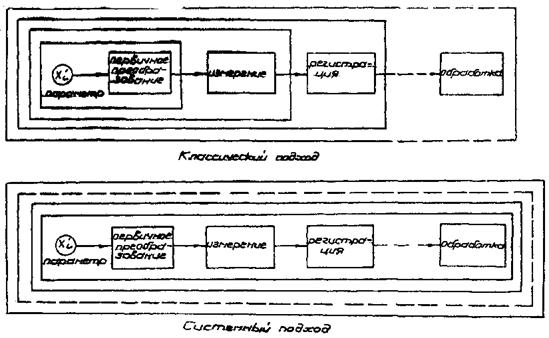

2.2.1. Основные особенности, которые приходится учитывать при разработке и эксплуатации ИИС данного класса, связаны с обеспечением системной совместимости, как между объектом исследования и потребителем, так и между отдельными частями системы. Жесткие ограничения габаритно-весовых характеристик ИИС и одновременно требования высокой эффективности ее работы обуславливают использование в качестве методической основы при проектировании системного подхода, при котором выбор средств, разработку методики проведения эксперимента и обработку экспериментальных данных необходимо рассматривать как взаимосвязанные и влияющие друг на друга этапы, а при оптимизации затрат на проведение эксперимента все остальные этапы следует рассматривать как единое целое. При этом для эффективного использования системного подхода необходимо, по возможности, формализовать и алгоритмизовать цели и задачи экспериментальных исследований до их проведения.

2.2.2. При создании и применении ИИС следует рассматривать четыре основных этапа, тесно связанных между собой: первичное измерительное преобразование неэлектрического параметра в электрический сигнал; вторичное преобразование структуры электрического сигнала; предварительная обработка и регистрация экспериментальных данных; оконечная обработка измерительной информации на ЭЦВМ. Основными задачами этого этапа соответственно являются: обеспечение метрологической и информационной совместимости исследуемых параметров объекта и ИИС; разработка и реализация наиболее рациональных стратегий, алгоритмов и структур для сбора, предварительной обработки и регистрации данных; формализация и алгоритмизация задач динамических исследований и диагностирования объекта, разработки эффективных алгоритмов оконечной обработки данных, рациональный выбор и эффективное использование аппаратурного и математического обеспечения ЭЦВМ.

2.2.3 Первичные измерительные преобразователи.

ИПП основных параметров роботов обеспечивают исследование процессов с динамическим диапазоном не ниже 30 дБ и частотным диапазоном вплоть до 300 Гц в интервале температур -60 ... +200 °С, допуская погрешность не более 1,0 ... 10 %. Кроме того, рассматривая ИПП как элементы ИИС, необходимо обеспечить их метрологическую и информационную совместимость с исследуемым параметром объекта. Здесь под совместимостью первого типа понимается соответствие метрологических характеристик ИПП (крутизны преобразования, погрешностей основной и дополнительной, нестабильности и т.д.) исследуемому параметру как объекту измерения. Совместимость второго типа означает соответствие информационных характеристик ИПП (максимальная абсолютная погрешность, полоса частот, собственный шум, энтропийная погрешность и др.) характеристикам исследуемого процесса как источника информации. При этом преобразователь рассматривается, с одной стороны, как метрологическое средство, а с другой - как канал передачи информации, что позволяет более полно учесть возможности ИПП при использовании его в составе ИИС и избежать дополнительных потерь информации на последующих этапах. Только в случае достаточно полной совместимости обоих типов возможно реализовать потенциально высокие характеристики и обеспечить эффективность применения ИИС.

2.2.4. Промышленно выпускаемые ИИС можно классифицировать по следующим признакам: функциональному назначению; области применения и степени программируемости.

По функциональному назначению системы подразделяются на системы сбора и подготовки данных, системы сбора и предварительной обработки данных, измерительно-вычислительные комплексы. По области применения ИИС можно подразделить на системы для статических и динамических измерений и по степени программируемости - на непрограммируемые, частично программируемые и перепрограммируемые. Классификация ИИС по этим признакам - в табл. 2.1. Из таблицы следует, что первый вид систем либо совсем не программируется, либо программируется частично (в основном с помощью перекоммутации между блоками). Второй и третий виды относятся к перепрограммируемым системам и различаются в основном объемом памяти, наличием или отсутствием процессора для обработки данных и управления объектом исследования. Следует отметить, что выпускаемые агрегатированные средства измерения и регистрации предназначены, как правило, для статических и квазистатических измерений. Это не позволяет использовать их для динамических методов контроля и диагностирования технологического оборудования - одними из основных методов современной квалиметрии механизмов. Примерами современных ИИС могут служить отечественные системы К-200, К-700, К-740, а также зарубежные - серии DL-2800 английской фирмы Datalab, серии 5400 фирмы JhFluke США, серии НХВеll&Н (Великобритания) и другие. Необходимо отметить, что по существу выпускаемые ИИС в большинстве случаев не являются системами, а представляют скорее их ядро, поскольку они редко комплектуются датчиками и предназначены для широкого применения. Системами они становятся лишь при конкретном использовании, т.е. при сопряжении с объектом. При этом, как отмечалось ранее, необходимо обеспечить наиболее полную системную совместимость объекта и ИИС с целью обеспечения максимальной эффективности работы последней как информационной системы. Различие в подходах к созданию ИИС в классическом и системном случаях иллюстрируется на рис. 2.1, где показаны обобщенные структуры ИИС. Из рисунка видно, что в первом случае вопросы обеспечения совместимости решаются при помощи дополнительного оборудования, значит новых материальных затрат, тогда как во втором случае решение заключается в оптимизации структуры и конструкции системы в целом, т.е. является по существу информационным. Это и понятно, так как при классическом подходе синтез ИИС и ее отдельных блоков происходит изолированно друг от друга, а особенности объекта и алгоритмов обработки данных рассматриваются на последнем этапе. При системном подходе синтез проводится в целом параллельно и как объект, так и результаты обработки рассматриваются по возможности одновременно. При этом целесообразно решать вопросы обеспечения системной совместимости в следующем порядке: вопросы метрологической, информационной, конструктивной, эксплуатационной, надежностной, стоимостной. При анализе конкретных технических условий этот порядок может несколько меняться, однако два первых вида совместимости необходимо обеспечивать в первую очередь, поскольку они являются наиболее общими практически для любых видов и типов ИИС. Таким образом, задача создания ИИС на первом этапе может формулироваться в следующем виде: провести анализ целей и условий эксперимента, а также особенностей объекта исследования и синтезировать информационную структуру ИИС, обеспечивающую заданный уровень метрологической и информационной совместимости между объектом и системой.

|

Степень программируемости |

|||

|

Непрограммируемые, с жесткой логикой работы |

Частично изменяемой логикой работы |

Перепрограммируемые |

|

|

1. Системы сбора и подготовки данных |

Регистраторы переходных процессов |

Агрегатированные средства измерения и регистрации, регистраторы с блоками логической обработки |

|

|

2. Системы обора и предварительной обработки данных |

|

|

Многоканальные регистраторы процессов с блоками логической и арифметической обработки |

|

3. Измерительно вычислительные комплексы |

|

! |

Регистраторы процессов с блоками функциональной обработки и управления объектом исследования. |

Будем рассматривать четыре основных этапа анализа и синтеза ИИС и соответствующие им подсистемы:

- измерительные первичные преобразования неэлектрической величины в электрический сигнал;

- вторичное преобразование информационной несущей электрического сигнала;

- предварительную обработку и регистрацию экспериментальных данных;

- оконечную обработку информации, отображение и документирование полученных результатов.

2.2.5 Важнейшим условием создания качественных ИИС является обеспечение метрологической и информационной совместимости объекта исследования и всех указанных подсистем ИИС. При этом необходим комплексный подход к проектированию всех четырех взаимосвязанных подсистем. Это позволяет избежать неконтролируемых погрешностей измерения и обработки информации, особенно на стыках подсистем; провести унификацию и стандартизацию узлов подсистем и стыков подсистем. Очевидно, что невозможно создать систему, которая решала бы все задачи диагностирования механизмов в различных областях машиностроения, поэтому необходимо провести предварительно статистический анализ измеряемых процессов в разных задачах и выработать комплекс требований ИИС, охватывающий возможно большее число задач.

2.3. Основные технические требования, предъявляемые к аппаратурному обеспечению автоматизированных испытаний и особенности определения характеристик ПР.

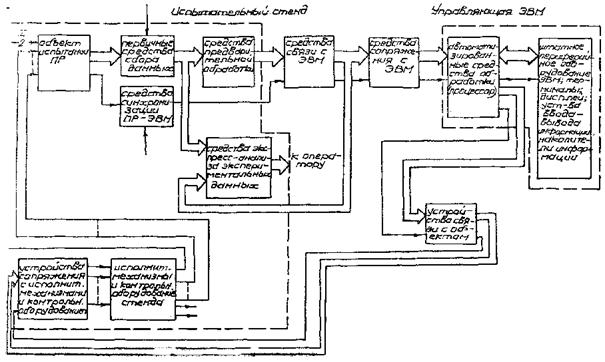

2.3.1. Наиболее полную и достоверную информацию о характеристиках, работоспособности и неисправностях ПР можно получить в процессе его исследования на универсальном испытательном измерительно-вычислительном комплексе (ИВК), обобщенная структура которого приведена на рис. 2.2. Комплекс включает в себя следующие основные структурные элементы: испытательный стенд, содержащий объект испытаний - промышленный робот; первичные средства сбора данных - датчики измеряемых параметров и сопутствующую вторичную аппаратуру; средства предварительной обработки экспериментальных данных, например, различные масштабирующие и фильтрующие устройства; средства синхронизации, необходимые для согласования во времени режимов работы регистрирующих и управляющих устройств и объекта испытаний; средства визуального экспресс-анализа оператором хода эксперимента; различные средства регистрации, обработки и визуального отображения экспериментальных данных; исполнительные механизмы стенда - различные приводы для силового нагружения и пространственного перемещения объекта испытаний и его различных органов; устройства сопряжения с исполнительными механизмами и контрольным оборудованием стенда - различные электронные и электромеханические устройства, позволяющие организовать эффективное функционирование сопрягаемых устройств от сигналов внешнего управления. Управляющий вычислительный комплекс (УВК) содержит средства обработки экспериментальных данных и управления объектом испытания - управляющую ЭВМ; средства сопряжения с УВК - электронные и электромеханические устройства, позволяющие обеспечить эффективный ввод экспериментальных данных в ЭВМ; средства связи УВК со стендом - совокупность электронных и электромеханических устройств, позволяющих осуществить надежное управление объектом испытаний в реальном масштабе времени; средства связи с УВК - совокупность электронных и электромеханических устройств, обеспечивающих эффективную передачу измерительной информации к УВК в реальном масштабе времени.

Основные структурные элементы УВК, их функциональное назначение и особенности кратко представлены в таблице 2.2. Перечисленные в таблице элементы структуры представляют аппаратное обеспечение УВК и позволяют организовать все известные типы структур, в том числе и неавтоматизированные.

2.3.2. Кроме аппаратного обеспечения для нормального функционирования стенда необходимо иметь соответствующее математическое и кадровое обеспечение. По аналогии с вышеизложенным оба последующих вида обеспечения могут также характеризоваться своей информационной и организационной структурами, отражающими состав и связи между отдельными элементами структур. Таким образом, стенд и ИВК в самом общем виде представляет собой суперпозицию различных информационных и материальных структур (моделей), образующих единую большую систему, обладающую в свою очередь, свойством декомпозиции на исходные структуры, т.е. при этом операции суперпозиции и декомпозиции обратимы. Следует отметить, что информационные и материальные структуры, синтезируемые при разработке стенда, являются взаимозависимыми и оптимизируются по общей глобальной цели, причем первая структура имеет более высокий приоритет по сравнению со второй, особенно на начальном этапе проектирования.

|

Функциональное назначение |

|

|

Объект испытаний |

Источник информации, объект управления |

|

Исполнительный механизм |

Реализация режимов испытаний по силовому нагружению объекта |

|

Первичное средство сбора информации |

Наблюдение объекта в дискретном пространстве заданной размерности |

|

Средства синхронизации с объектом |

Согласование режимов работы объектов испытаний и средств изучения (наблюдения) объекта во временной области |

|

Средства предварительной обработки получаемой информации |

1. Сокращение информационной избыточности выходных сигналов объекта испытания. 2. Преобразование информационного формата сигналов объекта испытания с целью: а) обеспечения максимальной степени совместимости средств сбора и обработки данных; б) повышения помехозащищенности экспериментальных данных |

|

Средства связи с ЭВМ |

Транспортировка (передача) экспериментальных данных к средствам обработки с максимальной степенью достоверности |

|

Средства сопряжения с ЭВМ |

Повышение эффективности ввода данных (исключить потери информации и нерациональное использование временных ресурсов средств обработки) |

|

Средства обработки и управления |

Обработка экспериментальных данных в соответствии с выбранными алгоритмами, сравнение результата обработки с моделью, принятие решения, выработка управляющего воздействия, документирование результатов |

|

Устройство связи с объектом |

Передача управляющих воздействий к испытательному стенду |

|

Устройство сопряжения со стендами |

Обеспечение эффективного сопряжения с исполнительными механизмами и контрольным оборудованием |

|

Средства визуального экспресс-анализа |

Оперативный контроль хода эксперимента в визуально доступной оператору форме |

2.3.3. При определении принципиальных отличий между стендами с различной степенью автоматизации в качестве критерия сравнения надо использовать обобщаемую пропускную способность стенда и его стоимость. Существуют три типа стенда, различающиеся уровнем автоматизации: неавтоматизированный, полуавтоматизированный, автоматизированный. Первый тип стенда, как следует из его названия, не обеспечивает автоматизации сбора и обработки данных и поэтому является наиболее простым по составу и дешевым по стоимости. Обычно такой стенд содержит объект испытаний, средства сбора и регистрации данных. В ряде случаев он дополнительно может включать средства синхронизации с регистратором и устройство отображения измерительной информации в аналоговом или цифровом виде, а также устройства для нагружения объекта испытаний. Этапы предварительной, частичной и оконечной обработки информации здесь выполняются человеком-оператором. Поскольку сбор и обработка данных не автоматизированы, а человек обладает малой пропускной способностью, то общая пропускная способность стенда оказывается также невысокой. На практике это приводит, прежде всего, к ограничению числа измерительных каналов стенда на уровне 5 ÷ 7, т.к. большее увеличение канальности неизменно вызывает усложнение его эксплуатации, повышение стоимости и снижение метрологических показателей. Характерная особенность неавтоматизированных стендов - принципиальная невозможность обеспечить обработку данных в реальном масштабе времени, поскольку операции сбора и обработки разнесены в пространстве и во времени. В свою очередь, это снижает оперативность получения данных испытаний и дополнительно увеличивает стоимость единицы информации, причем вся стоимость получения результата испытаний может быть подразделена на две основные составляющие - стоимость сбора и стоимость обработки данных. Эти составляющие зависят от пропускной способности системы и являются неубывающими функциями от нее.

Полуавтоматизированный стенд в части сбора информации повторяет неавтоматизированный стенд, однако операция подготовки и обработки данных полу- или полностью автоматизируется при помощи устройств подготовки данных и ЭВМ. Очевидно, что в этом случае сбор и обработка данных также разнесены во времени и пространстве. Но пропускная способность стенда существенно выше за счет исключения из его состава человека-оператора на этапе сбора и оконечной обработки. Для стендов этого вида характерно использование автоматических регистраторов типа накопителей на движущихся магнитных носителях (магнитографы, магнитные барабаны и т.д.). За человеком в этом случае остаются функции предварительной обработки и принятия решений по результатам эксперимента.

Автоматизированный стенд обладает максимально возможной пропускной способностью за счет исключения человека-оператора на всех стадиях сбора и обработки данных. Поэтому он обеспечивает наибольшую производительность, однако одновременно является наиболее дорогостоящим. Вместе с тем относительная стоимость единицы получаемой информации минимальна. Важная отличительная характеристика данного стенда состоит в возможности организовать управляемый эксперимент в реальном или почти реальном масштабе времени, используя управляющую ЭВМ. При этом количественный аспект собираемой информации трансформируется в качественный, повышая тем самым пропускную способность ИВК.

2.3.4. Технические требования на стенд для автоматизированных испытаний ПР сводятся к следующим: назначение, общие характеристики, состав испытательного стенда.

Разработанный стенд представляет собой измерительно-вычислительный комплекс, предназначенный для автоматизации сбора и обработки экспериментальных данных при испытании ПР в режимах неуправляемого эксперимента в лабораторных условиях. Комплекс должен обеспечивать следующие основные функциональные возможности:

1. Автоматизированный сбор в реальном масштабе времени и долговременное хранение измерительной информации, поступающей от объекта испытаний.

2. Автоматизированную обработку, в том числе в реальном масштабе времени, полученных экспериментальных данных по заранее обставленной программе.

3. Автоматизированный вывод результатов сбора и обработки информации на устройства экспресс-анализа человеком-оператором и документирования данных.

4. Многократную загрузку, редактирование и отладку программы сбора и обработки данных за время, сравнимое с подготовкой и проведением испытаний.

5. Изменение в процессе работы и модификацию программ сбора и обработки данных.

6. Автоматизированное управление объектом испытаний в реальном или близком к нему масштабе времени.

2.3.5. Комплекс должен включать в себя все необходимые средства для автоматизированных сбора, хранения, обработки и представления в требуемом виде измерительной информации, управления объектом испытаний, а также для контроля и диагностирования самого комплекса и строиться по модульному принципу из функционально-автономных взаимозаменяемых блоков, узлов и элементов. Комплекс должен иметь основные информационные и метрологические характеристики не ниже следующих:

Число измерительных каналов 4 ÷ 40

Число управляющих каналов не менее 3

Динамический диапазон каждого

измерительного канала не менее 30 ÷ 40 дБ

Динамический диапазон каждого

управляющего канала не менее 30 дБ

Полный динамический диапазон

совокупности ИПП по каждому

каналу не менее 100 дБ

Рабочий диапазон частот по каждому

каналу не менее 0 ÷ 300 Гц

Максимальная приведенная погрешность

при измерении и управлении ± 5 %

Вероятный процент использования

каждого канала не менее 50 ÷ 90

Информационная емкость памяти данных

на канал не менее 0,135 ÷ 360 Кбайт

Быстродействие на канал не менее 0,1 ÷ 6,0 кбайт/с

Полная информационная емкость памяти

данных не менее 0,54 кбайт ÷ 14,4 Мбайт

Время цикла оперативной памяти не более 1 ÷ 10 мкс

Быстродействие АЦП (время преобразования)

не более 1 ÷ 330 мкс

Максимальное количество простых

операций в секунду 105

Основной режим работы - сбор данных без предварительной обработки, сбор и предварительная обработка данных, сбор и оконечная обработка данных, тестирование, метрологический контроль, управление объектом испытаний.

2.3.6. Эксплуатационные характеристики ИВК в целом должны быть не хуже совокупности аналогичных характеристик составляющих его устройств, блоков, узлов и элементов. В частности, энергопотребление, занимаемая площадь и т.д. определяются, в первую очередь, типом применяемой управляющей ЭВМ и испытываемым объектом.

2.4. Особенности программного обеспечения

2.4.1 Программное обеспечение, необходимое для автоматизированных испытаний промышленных роботов, можно условно разделить на две группы:

1. Программы, обеспечивающие двусторонний обмен информацией робота с ЭВМ и предварительную обработку данных в реальном масштабе времени.

2. Программы для последующей обработки поступающей в ЭВМ информации не в реальном масштабе времени.

Программы первой группы работают в реальном масштабе времени и должны максимально использовать все возможности ЭВМ по вводу и выводу информации. Поэтому, как правило, они пишутся на языках низкого уровня, эквивалентным кодам команд ЭВМ.

Программы второй группы не предназначены для работы в реальном масштабе времени. Они должны обеспечивать возможность проведения различных видов статистической обработки, в частности, дисперсионный, корреляционный и спектральный анализы экспериментальных данных и быть удобными для пользователя при работе с ними. Эти программы могут составляться на различных языках, в частности, на таких языках высокого уровня, как БЭЙСИК и ФОРТРАН.

2.5. Перспективы развития средств автоматизации испытаний ПР.

2.5.1. Развитие средств автоматизации испытаний, контроля и диагностирования ПР связано о появлением, совершенствованием и широким применением новых системных компонентов - микропроцессоров (МП), являющихся основой современных автоматизированных систем сбора и обработки данных. Обладая малыми стоимостными, габаритно-весовыми характеристиками и достаточно большой вычислительной мощностью; МП позволяют создавать компактные системы контроля и диагностики ПР, хорошо приспособленные для работы непосредственно в производственных условиях. Последнее способствует широкому внедрению методов динамического контроля и диагностирования в практику производственных испытаний ПР.

2.5.2. Существуют два основных пути развития средств автоматизации испытаний ПР на базе микропроцессорной техники: использование избыточных вычислительных мощностей, заложенных в современных системах управления ПР, и разработка и создание автономных мобильных измерительных информационных систем (ИИС). Первый путь более предпочтителен для ПР, обладающих большим числом степеней свободы, сложной системой управления (как правило, контурное) и предназначенных для выполнения сварочных, окрасочных и других подобных технологических операций, связанных с высокой точностью позиционирования и малыми динамическими нагрузками на исполнительный орган ПР.

Это связано с тем, что ПР данного класса будут дорогостоящими, имеют обычно в составе системы управления микро-ЭВМ с достаточно большой вычислительной мощностью и высокоточные датчики для внутренней обратной связи, очувствления или ориентации ПР во внешней среде. Отсюда тенденция использования имеющихся в составе ПР измерительно-вычислительных средств, для целей контроля (самоконтроля) и диагностирования (внутреннего диагностирования) не только системы управления, но и выходных функциональных р параметров робота. Преимущества данного подхода заключаются в том, что дополнительные затраты на испытания ПР связаны, в основном, с дополнительным программным обеспечением и в минимальном объеме - с дополнительным аппаратурным обеспечением (датчиком механических величин).

Второй путь может быть использован для испытаний ПР, имеющих, как правило, позиционную систему управления, а также для испытаний автоматических манипуляторов, которые являются сравнительно дешевыми и не обладают столь мощной системой управления, как первые.

2.5.3. Кроме указанных существует еще одни путь развития средств автоматизации испытаний сложных (интеллектуальных) ПР - смешанный, когда внешняя автономная система сбора и обработки данных подключается к системе управления робота и обеспечивает получение дополнительной; информации о параметрах движения выходных звеньев или системы приводов ПР. Этот путь наиболее целесообразен при разработке унифицированных методов контроля и диагностирования ПР и является промежуточным по стоимости между двумя рассмотренными ранее.

2.5.4. Во всех трех случаях для аффективного применения средств автоматизации испытаний ПР особое значение приобретает системная совместимость измерительных первичных преобразователей (ИПП) (датчиков) механических величин с автономной системой сбора и обработки данных (ССД) или с системой управления ПР. В отдельных случаях совместимость должна быть «сквозной», т.е. ИПП должны обеспечивать возможность подключения к ССД без дополнительных или с минимальными аппаратурными и временными затратами. В свою очередь, это означает, что совместимость должна обеспечиваться на одном из следующих уровней: непосредственно в ИПП; в ССД; в системе управления ПР. Обеспечение совместимости непосредственно в ИПП наиболее перспективно, т.к. позволяет унифицировать вид выходных сигналов ССД или системы управления ПР. В качестве примера можно привести систему сигналов ГСП. Примером подобного подхода являются датчики механических параметров машин, разработанных в ИМАШ им. Благонравова А.А. АН СССР [3, 4].

2.5.5. Обеспечение совместимости в ССД целесообразно при разработке специализированных автономных систем контроля и диагностирования.

Совместимость в системе управления ПР может достигаться при укомплектовании ее специализированными ИПП, например, крутящих моментов или усилий, и также ограничена по применению.

2.5.6. Основные задачи развития средств автоматизации испытаний ПР:

- классификация и определение области применения существующих методов испытаний, контроля и диагностирования ПР;

- определение состава средств автоматизированных испытаний и их основных характеристик для различных методов испытаний ПР;

- разработка средств сбора и обработки данных, в частности ИПП механических параметров ПР, обладающих повышенной системой совместимости.

2.5.7. При автоматизации испытаний промышленных роботов важное значение приобретает автоматизация контроля технических состояний ПР, поскольку в целом ряде случаев испытания носят длительный характер (например, испытания на ресурс) и момент проведения очередного испытания зависит от фактического состояния робота.

Широко известны методы допускового контроля технических состояний ПР по амплитудным и временным параметрам. Однако эти методы недостаточно чувствительны к изменениям законов движения механизмов ПР. Это приводит к существенному снижению достоверности контроля технических состояний ПР, поскольку во многих случаях изменения технических состояний ПР, сопровождающиеся изменениями систем движения его механизмов, не приводят к изменениям амплитудных и временных параметров.

Полученные в ходе испытаний данные приведены в таблице 2.3.

|

Исследуемое движение |

Регистрируемые параметры |

Масса груза в захвате |

|||||

|

tn с |

wmax (Vmax) рад/с (м/с) |

wср (vср) рад/с (м/с) |

εр (ар) рад/с2 (м/с2) |

εт (ат) рад/с2 (м/с2) |

|||

|

С гидроприводом |

поворот руки по часовой стрелке на 90° |

1,7 |

1,0 |

0,9 |

36,0 |

6,3 |

8 кг |

|

поворот руки против часовой стрелки на 90° |

1,8 |

1,0 |

0,9 |

35,0 |

5,0 |

||

|

выдвижение руки на 0,70 м |

0,6 |

1,5 |

0,9 |

20,0 |

70,0 |

4 кг |

|

|

втягивание руки на 0,70 м |

0,6 |

1,8 |

1,1 |

10,0 |

23,0 |

||

|

С электроприводом |

поворот руки по часовой стрелке на 90° |

2,5 |

1,4 |

0,7 |

3,0 |

30,0 |

5 кг |

|

поворот руки против часовой стрелки на 90° |

2,9 |

0,9 |

0,5 |

4,6 |

23,0 |

||

|

выдвижение руки на 0,55 м |

1,0 |

1,2 |

0,6 |

23,1 |

23,8 |

5 кг |

|

|

втягивание руки на 0,55 м |

0,9 |

1,1 |

0,6 |

17,6 |

29,4 |

||

Следует отметить, что под законом движения механизма здесь, как и в теоретической механике, понимается зависимость перемещения наблюдаемой точки механизма или его производной от времени [5].

2.5.8. Главные особенности работы ПР как объектов контроля заключаются в следующем:

- время рабочего цикла механизмов ПР состоит из времени движения и времени выстоя, которые соизмеримы друг с другом;

- для каждого конкретного режима работы ПР существуют вполне определенные и оптимальные для данных условий применения законы движения его входных, промежуточных и выходных звеньев (исполнительных органов), соответствующие технически исправному состоянию ПР;

- в большинстве случаев законы движения механизмов ПР представляют собой периодические квазидетерминированные функции времени;

- изменение исправного технического состояния ПР, как правило, вызывает соответствующие изменения законов движения его механизмов.

Таким образом, из изложенного следует, что контроль закона движения механизмов ПР обеспечивает большую чувствительность к изменению технических состояний ПР и позволяет повысить достоверность контроля последних.

2.5.9. Учитывая рассмотренные выше особенности ПР как объектов контроля, законы движения f(t) их механизмов можно рассматривать как случайные функции времени, представленные в виде композиции, в простейшем случае суммы двух составляющих - периодической детерминированной или тренда g(t) и достаточно малой случайной составляющей h(t) с нулевым средним [6]. Тогда можно записать следующим образом:

Представление f(t) в виде (2.6) удобно для проведения контроля технического состояния ПР по закону движения его механизмов. Процедура контроля основана на том, что каждое исправное техническое состояние ПР характеризуется (по каждому механизму и каждой независимой координате) своим эталонным трендом - gэт(t) и допуском на возможные отклонения от него текущих реализаций закона движения. Величина отклонения текущей реализации f(t) закона движения оценивается по некоторому интегральному показателю. Оценка производится на временном интервале 0 ÷ Т, где Т - период эталонного тренда. Поскольку закон движения имеет квазидетерминированный характер (h(t) мало), то отклонения f(t) от gэт(t), соответствующие одному и тому же технически исправному состоянию, не велики (не превышают поля допуска). В то же время, переход ПР в техническое состояние, не соответствующее исправному, приводит к ощутимому изменению трендовой составляющей текущей реализации закона движения; тогда отклонение f(t) от gэт(t) превышает установленный допуск, и принимается решение о переходе ПР в неисправное состояние.

В качестве интегральных оценок отклонения текущей реализации f(t) закона движения от gэт(t) можно использовать различные показатели, удовлетворяющие следующим основным требованиям:

- диапазон возможных значений показателя должен быть ограничен сверху и снизу;

- показатель должен быть безразмерным;

- показатель должен быть инвариантным к линейным изменениям амплитудных и временных масштабов f(t);

- показатель должен быть, по возможности, простым с целью сокращения времени вычисления его значения;

- показатель должен допускать его физическую или геометрическую интерпретацию.

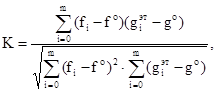

Примером показателя, отвечающего перечисленным выше требованиям, может служить

где ![]()

![]()

![]()

![]() ti - i-ый момент

времени;

ti - i-ый момент

времени;

i = ![]() ; m - количество

рассматриваемых моментов времени на реализации закона движения.

; m - количество

рассматриваемых моментов времени на реализации закона движения.

Эта оценка,

особенно удобная при использовании цифровых способов обработки данных, имеет

простую геометрическую интерпретацию - она представляет собой косинус утла

между двумя (m + 1)-мерными

векторами ![]() и

и

![]() здесь

здесь

![]() и

и

![]() а

а

![]() и

и

![]() Возможный

диапазон ее значений равен - -1 ÷ +1. Первое значение имеет место

при f(t) = -gэт(t), а второе -

при f(t) = gэт(t). Таким

образом, чем лучше совпадение f(t) с gэт(t), тем ближе

значение оценки к 1.

Возможный

диапазон ее значений равен - -1 ÷ +1. Первое значение имеет место

при f(t) = -gэт(t), а второе -

при f(t) = gэт(t). Таким

образом, чем лучше совпадение f(t) с gэт(t), тем ближе

значение оценки к 1.

В качестве другого примера показателя, отвечающего перечисленным выше требованиям, может служить абсолютная величина К, |к|, или, в более общем случае, F(К), где F(∙) - функция, определенная и ограниченная на отрезке [-1; +1].

2.5.10. Автоматизированная информационная подсистема по испытаниям промышленных роботов должна стать составной частью общей системы информации о технологическом уровне и качестве важнейших видов разрабатываемой и выпускаемой продукции. Информация о результатах проверенных отраслевыми организациями испытаний ПР должна систематически передаваться в ГИВЦ Госстандарта и способствовать формированию объективной картины об уровне проведения испытаний в масштабах всей страны.

ЛИТЕРАТУРА

1. Колискор А.Ш. Разработка и исследование промышленных роботов на основе l-координат. - Станки и инструмент, 1982, № 12.

2. Зайдель А.И. Элементарные оценки ошибок измерений. - Л.: Наука, 1968.

3. Мерзляков А.А. Состояние и перспектива развития средств экспериментальных исследований и диагностирования механизмов. // В кн.: Квалиметрия и диагностирование механизмов - М.: Наука, 1979.

4. Мерзляков А.А., Миронов А.И., Васильев Ю.С. Современные измерительные преобразователи механических величин и их применение при экспериментальных исследованиях и диагностировании технологических машин-автоматов // в кн.: Динамические методы испытаний и диагностирования машин-автоматов и автоматических линий. - М.: Наука, 1981.

5. Бухгольц Н.И. Основной курс теоретической механики, Ч. 1, - М.: Физматгиз, 1969.

6. Андерсен Т. Статистический анализ временных рядов. - М.: Мир, 1976.

РАЗРАБОТАНЫ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении

ИСПОЛНИТЕЛИ Гринфельдт А.Г., Дашевский А.Е., Крупнов В.В., Крюков С.В., Козлова Т.А., Александровская Л.Н., Мерзляков А.А., Модель Б.И., Векилов Р.В.

УТВЕРЖДЕНЫ Приказом ВНИИНМАШ № 248 от 19.08.87 г.

СОДЕРЖАНИЕ

(

(

(

(