РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И

ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ СХЕМ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ТЭС

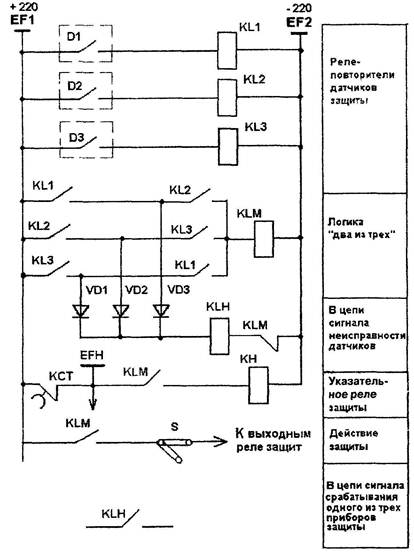

РД 153-34.1-35.136-98

![]()

ОРГРЭС

Москва 2000

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнитель Н.И. ЧУЧКИНА

Утверждено Департаментом стратегии развития и научно-технической политики РАО "ЕЭС России" 16.12.98 г.

Первый заместитель начальника А.П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕУКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ |

РД

153-34.1-35.136-98 |

|

Вводится в действие |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Методические указания разработаны АО "Фирма ОРГРЭС" по поручению Департамента стратегии развития и научно-технической политики РАО "ЕЭС России" и являются собственностью РАО.

Перепечатка Методических указаний и применение их в других отраслях промышленности России, а также в странах ближнего зарубежья допускается исключительно с разрешения Собственника.

1.2. Действующие нормативно-технические документы (НТД) по технологическим защитам не регламентируют требований к выполнению их схем.

В работе сформулированы требования к выполнению схем технологических защит теплоэнергетического оборудования ТЭС, предусмотренных [1] - [7].

1.3. Методические указания учитывают требования действующих НТД. При составлении их использованы материалы АО "Институт Теплоэлектропроект" и учтены замечания проектных организаций.

1.4. Данные Методические указания могут быть использованы проектными, монтажными, наладочными и другими организациями для вновь проектируемого и модернизируемого теплоэнергетического оборудования ТЭС.

1.5. В работе приняты следующие сокращения:

АБП - автомат бесперебойного питания.

АВР - автоматическое включение резерва.

АСУ ТП - автоматизированная система управления технологическим процессом.

БВ - блок выдержек времени.

БРОУ - быстродействующая редукционно-охладительная установка.

БЩУ - блочный щит управления.

ВЗ - встроенная задвижка.

Г - генератор.

ГПЗ - главная парозапорная задвижка.

Д - дымосос.

ДВ - дутьевой вентилятор.

ЗЗУ - запально-защитное устройство.

ИВС - информационно-вычислительная система.

ИУ - исполнительное устройство.

КДЗ - контроль действия защит.

ЛМЗ - турбостроительный завод АО "ЛМЗ".

МПТ - микропроцессорная техника.

МПУ ТЗ - микропроцессорное устройство, реализующее подсистему ТЗ.

ПВД - подогреватель высокого давления.

ПЗ - переключатель ввода защит.

ПТ - переключатель топлива.

ПЭН - питательный электронасос.

РАС - регистрация аварийных ситуаций (событий).

РВП - регенеративный воздухоподогреватель.

РОБ - реле останова блока.

СН - собственные нужды.

СК - стопорный клапан.

ТАИ - тепловая автоматика и измерения.

ТЗ - технологическая защита.

ТЭС - тепловая электростанция.

УКТЗ - устройство комплектное технологических защит.

УКТС - унифицированный комплекс технических средств.

УСО - устройство связи с объектом.

2. НАЗНАЧЕНИЕ И ХАРАКТЕРИСТИКА ТЗ

2.1. Технологические защиты являются составной частью, подсистемой АСУ ТП, обеспечивающей безопасную работу оперативного персонала и теплоэнергетического оборудования путем экстренного автоматического перевода защищаемого оборудования в безопасное состояние в случае возникновения аварийной или предаварийной ситуации.

2.2. Каждый теплоэнергетический объект имеет свой набор технологических защит (например, защиты котла, турбины), группа теплоэнергетических объектов, связанная общей технологией производства, имеет общие ТЗ (защиты блока, системы пылеприготовления).

Набор ТЗ теплоэнергетического объекта (группы объектов) определяется из условия надежного выполнения основной цели ТЗ: обеспечения работы оборудования, безопасной для обслуживающего персонала и для самого оборудования.

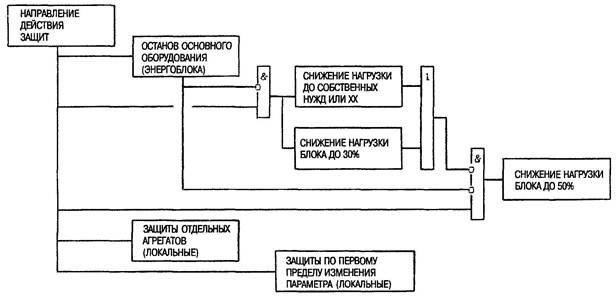

Направление действия защит определяется опасностью возникшей аварийной ситуации: ТЗ может отключать все оборудование или отдельный агрегат или осуществлять разгрузку оборудования на различную глубину (рис. 1).

2.3. Подсистема ТЗ решает следующие задачи:

выявление признака любой из предусмотренных проектом аварийных ситуаций;

формирование условий срабатывания защиты при возникновении признака аварийной ситуации;

выполнение программы действия каждой защиты: набора операций, выполняемых на теплоэнергетическом оборудовании при возникновении каждой из аварийных ситуаций и обеспечивающих безопасность обслуживающего персонала и оборудования.

2.4. Для выполнения перечисленных задач каждая защита должна иметь: импульсную часть - датчик или несколько датчиков для выявления признака ситуации, в которой защита должна срабатывать:

логическую часть, где обрабатываются по заданному алгоритму сигналы, сформированные в импульсной части, и формируется условие срабатывания;

сигнальную часть, где формируется сигнал о срабатывании данной ТЗ;

исполнительную часть, чаще всего общую для нескольких ТЗ, в которой формируется программа действия ТЗ (одной или нескольких) и сигнал о том, что выполняется данная программа. Действие ТЗ заключается в формировании дискретных команд на изменение состояния ИУ, которыми являются запорная арматура, выключатели электродвигателей и т.д.

Рис. 1. Классификация защит по направлению действия

2.5. Основным условием срабатывания любой защиты является появление признака аварийной ситуации: либо изменение состояния одного или нескольких механизмов ("Отключение"), либо изменение до определенного значения параметра или соотношения параметров ("Повышение", "Понижение").

2.6. Признак возникновения аварийной ситуации может быть зафиксирован одним или несколькими устройствами контроля (датчиками). Датчиком ТЗ может быть либо датчик дискретного сигнала, либо датчик аналогового сигнала в комплекте с аналого-дискретным преобразователем.

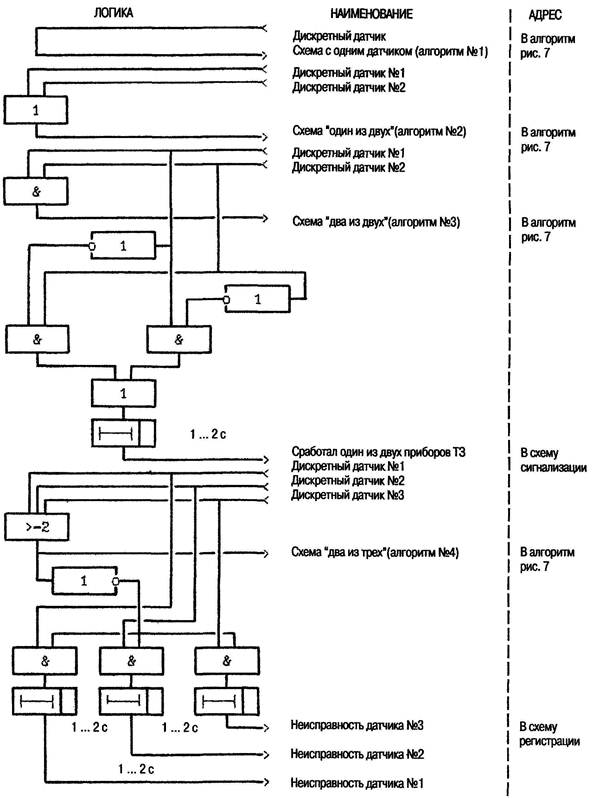

Количество резервирующих друг друга датчиков и схема резервирования определяются требуемой надежностью схемы ТЗ и надежностью используемых датчиков (вероятностью их несрабатывания или ложного срабатывания). Применяются схемы: с одним датчиком, "один из двух", "два из двух" и "два из трех". На рис. 2 даны варианты формирования признака аварийной ситуации при применении датчиков дискретного сигнала.

Обычно для ТЗ выделяются специальные датчики. При выполнении ТЗ на микропроцессорной технике сигнал датчиков ТЗ, обработанный в рамках подсистемы ТЗ, может быть передан в другие подсистемы.

2.7. Защиты, действующие при понижении контролируемого параметра, оперативно выводятся на остановленном оборудовании, чтобы не препятствовать пуску защищаемого оборудования. Для большинства таких защит логически или по команде оператора формируется дополнительное условие их срабатывания: "Защита введена в работу".

Ввод-вывод минимальных защит осуществляется либо специальными ПЗ при достижении определенных этапов пуска, либо устройствами автоматического ввода ТЗ. На рис. 2 показан алгоритм такого устройства.

При наличии одинаковых условий ввода и вывода для нескольких ТЗ для них может быть организовано одно общее устройство ввода.

Защиты, не имеющие режимного ввода, вводятся в работу при подаче напряжения питания в схему ТЗ и на датчики ТЗ.

2.8. Действие защиты заключается в формировании дискретных команд на изменение состояния коммутационной аппаратуры электродвигателей собственных нужд, запорной и регулирующей арматуры. Совокупность этих команд и является программой действия данной защиты. Возможно, что одна и та же программа выполняется при срабатывании нескольких защит.

Действие программы организовано таким образом, что вмешательство в него оперативного персонала невозможно.

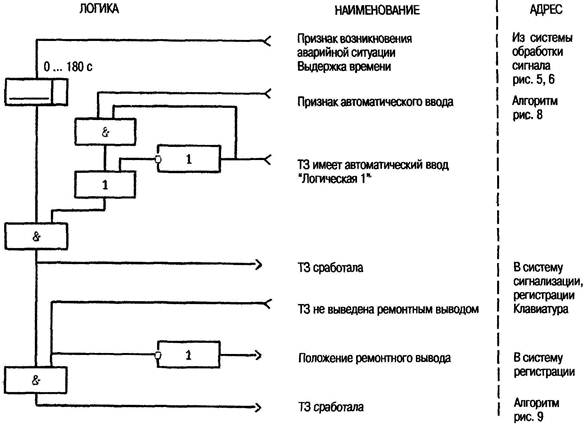

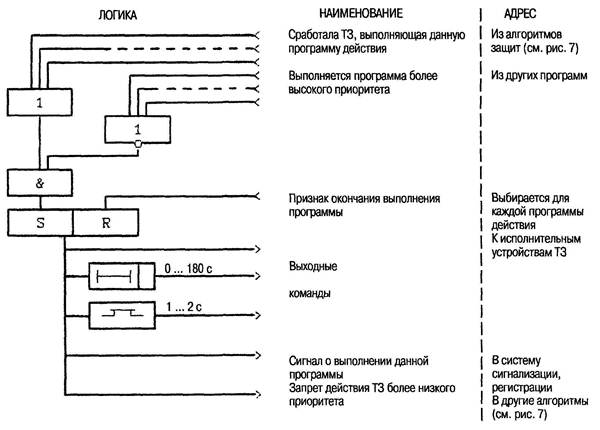

На рис. 3 показан алгоритм программы действия ТЗ.

Рис. 3. Классификация защит по виду команды

2.9. Срабатывание ТЗ сопровождается следующей сигнализацией:

появлением аварийного звукового сигнала (сирены);

индикацией названия сработавшей ТЗ (на табло или на экране дисплея);

индикацией названия выполняемой программы (на табло или на экране дисплея) - необходимость уточняется при проектировании;

срабатыванием сигнального реле, входящего в состав ТЗ, возврат которого в исходное состояние может быть осуществлен лишь специальной командой дежурного цеха АСУ ТП; задача этого устройства - контроль первопричины выполнения данной программы. Если данная программа выполняется при срабатывании только одной ТЗ или если срабатывание ТЗ регистрируется с большой разрешающей способностью (например, на МПТ), устройство сигнализации первопричины может не выполняться.

3. КЛАССИФИКАЦИЯ ТЗ

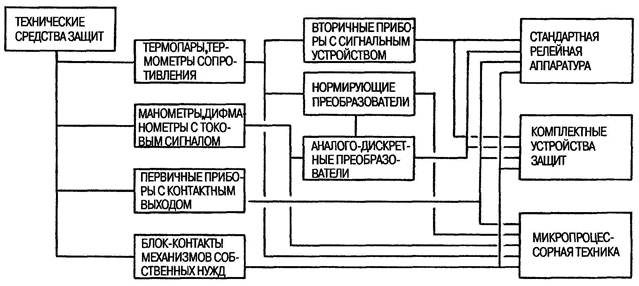

3.1. На рис. 1 - 4 показана классификация ТЗ по следующим признакам:

- по направлению действия;

- по техническим средствам;

- по структуре:

количеству датчиков;

наличию выдержки времени;

наличию режимного ввода;

- по виду команд.

3.2. В технических условиях на выполнение ТЗ, являющихся заданием на проектирование схем ТЗ, для каждой защиты указываются: контролируемый параметр или ситуация, количество датчиков и схема их включения, наличие и приблизительное значение выдержки времени, наличие и условия режимного ввода и вывода, направление действия.

Для каждой программы действия указываются: исполнительные устройства, на которые подаются команды, вид команды ("Открыть", "Закрыть" и т.д.) и ее тип (импульсная, постоянная и т.д.).

В технических условиях указываются также ключи и переключатели, используемые в схемах ТЗ.

Вопросы о представлении информации и регистрации для ТЗ решаются в рамках общего проекта АСУ ТП.

4. ОБЩИЕ ТРЕБОВАНИЯ К СХЕМАМ ТЗ,

ОТКЛЮЧАЮЩИХ ОБОРУДОВАНИЕ

4.1. Формирование признака аварийной ситуации

4.1.1. Перечень аварийных ситуаций, признак каждой из них и количество датчиков, контролирующих каждый признак, указываются в технических условиях на выполнение защит.

4.1.2. На рис. 5 даны алгоритмы формирования признака возникновения аварийной ситуации с помощью разного количества датчиков дискретного сигнала: одного, двух и трех.

При выполнении ТЗ с одним датчиком (алгоритм № 1) его контакт либо непосредственно используется в схеме, либо подается на устройство гальванического разделения (например, промежуточное реле), которое, кроме разделения, дает возможность увеличить количество приемников сигнала от датчика, если это необходимо.

При выполнении ТЗ с двумя датчиками по схеме "один из двух" (алгоритм № 2) контакты датчиков либо непосредственно используются в схеме, объединяясь путем монтажного "ИЛИ", либо подаются на устройство гальванического разделения, если есть необходимость увеличить количество приемников сигнала от датчиков.

При выполнении ТЗ с двумя датчиками по схеме "два из двух" (алгоритм № 3) контакты датчиков вводятся только через устройство гальванического разделения, так как для данной схемы необходимо сигнализировать срабатывание каждого датчика.

При выполнении ТЗ с тремя датчиками (алгоритм № 4) контакты датчиков вводятся только через устройство гальванического разделения, так как для данной схемы необходимо дважды использовать информацию о срабатывании по крайней мере двух датчиков.

4.1.3. Длительность сигнала о наличии признака аварийной ситуации должна превышать время, необходимое для запуска программы действия защит, поэтому в схемах, выполненных на реле, появление кратковременных сигналов запоминается до поступления информации о запуске программы действия. Например, импульсная информация об отключении генератора вследствие внутренних повреждений запоминается до запуска программы останова блока: срабатывания реле останова блока - РОБ.

4.1.4. При выполнении ТЗ на средствах микропроцессорной техники появляется возможность диагностики исправности параметрических датчиков путем сравнения их сигналов с граничными значениями данного параметра или сравнения между собой сигналов нескольких датчиков одного параметра до сравнения их с уставкой срабатывания защиты. При этом значительно повышается надежность ТЗ за счет более раннего (до достижения уставки) выявления неисправности датчика.

При выходе сигнала датчика за граничные значения датчик немедленно отключается с сигнализацией его неисправности и, если это принято в проекте, изменением структуры, формирующей признак аварийной ситуации: вместо схемы с двумя датчиками - схема с одним, вместо схемы с тремя датчиками - схема с двумя датчиками.

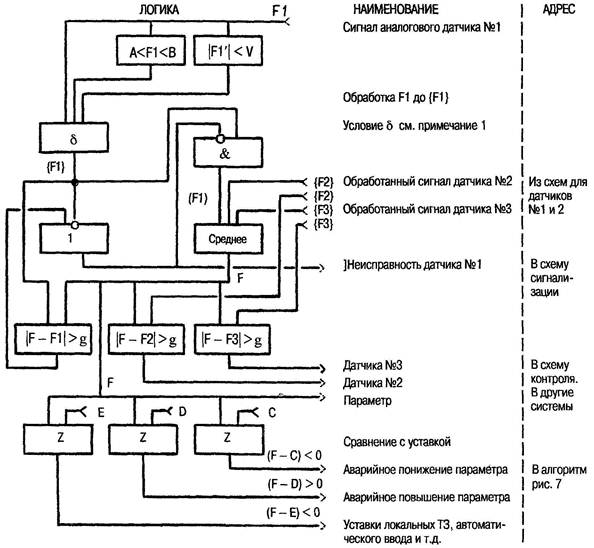

На рис. 6 показан вариант алгоритма обработки сигналов трех датчиков одного параметра. При обнаружении неисправности одного из датчиков при сравнении их сигналов между собой сигнал неисправного датчика исключается из обработки и параметр продолжает контролироваться двумя датчиками.

Рис. 5. Алгоритм формирования признака возникновения аварийной ситуации от датчиков дискретного сигнала

Рис. 6. Алгоритм обработки аналоговых сигналов датчиков одного параметра

Примечания: 1. Алгоритм контроля достоверности показаний датчиков выбирается индивидуально для разных ТЗ. Элемент d здесь эквивалентен допусковому контролю аналогового сигнала по значению и скорости изменения;

2. Условные обозначения:

А, В - допустимые максимальное и минимальное значения контролируемого параметра;

V - допустимая скорость изменения параметра;

g - допустимое рассогласование между сигналом датчика и средним значением параметра;

Z- пороговый элемент с зоной возврата;

С, D, Е - уставки срабатывания ТЗ и блокировок

При наличии только двух датчиков одного параметра сравнение их сигналов между собой не позволяет определить отказавший датчик, если отсутствует дополнительная информация. В этом случае подается аварийный сигнал без реструктуризации системы.

В зависимости от построения системы с уставкой может сравниваться сигнал каждого датчика или один общий сигнал, полученный после сравнения между собой и обработки сигналов всех датчиков данного параметра, участвующих в схемах ТЗ.

4.2. Организация выдержки времени на срабатывание ТЗ

4.2.1. В технических условиях на выполнение технологических защит указывается выдержка времени на срабатывание некоторых из них (рис. 7).

Рис. 7. Алгоритм формирования условий срабатывания ТЗ

Если выдержка времени характеризует способность оборудования переносить наличие признака аварийной ситуации или необходима для отстройки от неодновременного отключения одноименных механизмов, она указывается точно.

Если выдержка времени вызвана необходимостью отстройки от АВР, учетом времени разворота механизма или времени транспортного запаздывания, она указывается ориентировочно (например, "до 9 с") и уточняется при наладке.

4.2.2. Выдержка времени реализуется либо с помощью реле времени, либо с помощью блока выдержки времени БВ в УКТЗ, либо программным путем - на МПТ.

4.2.3. Отсчет выдержки времени начинается после появления признака аварийной ситуации при наличии условий режимного ввода ТЗ.

4.3. Организация режимного ввода ТЗ

4.3.1. В технических условиях на выполнение защит, имеющих режимный ввод, указывается либо группа одновременно вводимых защит, к которой относится данная защита (при ручном вводе), либо технологические условия автоматического ввода и вывода этой ТЗ.

4.3.2. Ручной ввод группы защит осуществляется оператором с помощью специального ПЗ, отдельного для каждой группы. Переключатель ввода защит имеет три фиксированных положения, назначаемых в следующем порядке: "Отключено", "Сигнал", "Включено".

При положении переключателя "Отключено" отключены цепи действия и сигнализации всех ТЗ данной группы.

При положении "Сигнал" подключены цепи сигнализации всех защит данной группы. Если при переводе ПЗ из положения "Отключено" в положение "Сигнал" параметр или положение механизмов, контролируемые любой из ТЗ группы, не вошли в норму, подается сигнал о срабатывании соответствующей защиты, но программа ее действия не запускается.

При положении ПЗ "Включено" подключены цепи сигнализации и действия всех защит данной группы.

Переключатели ввода защит устанавливаются в оперативном контуре.

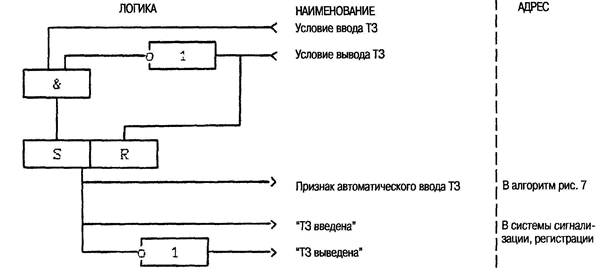

4.3.3. При автоматическом вводе защит выполняется специальное устройство ввода, алгоритм действия которого представлен на рис. 8.

Рис. 8. Алгоритм формирования признака автоматического ввода ТЗ

Защита автоматически вводится в работу (разрешается сигнализация ее срабатывания и запуск ее программы действия) при появлении признака ввода (без предварительного контроля срабатывания импульсной части защиты) и остается введенной до появления признака вывода, после чего защита автоматически выводится.

Признаку вывода отдается приоритет перед признаком ввода: при наличии признака ввода и появлении признака вывода ТЗ выводится из работы, при наличии признака вывода и появлении признака ввода ТЗ не вводится.

Если несколько ТЗ имеет одинаковые условия автоматического ввода и вывода, для них допускается организация одного общего устройства автоматического ввода. При выполнении схемы на УКТЗ такая организация автоматического ввода создает неудобства при опробовании ТЗ на остановленном оборудовании и не применяется.

В оперативном контуре осуществляется сигнализация - состояния устройства автоматического ввода, включенного или отключенного в зависимости от общей концепции выполнения сигнализации.

4.4. Организация ремонтного вывода ТЗ

4.4.1. Назначение ремонтного вывода - неоперативное отключение действия ТЗ с сохранением сигнализации ее срабатывания (см. рис. 7).

4.4.2. В качестве устройств ремонтного вывода используются контактные накладки, тумблеры. При выполнении технологических защит на средствах микропроцессорной техники ремонтный вывод организуется программным путем и его состояние может быть изменено только с инженерной станции ЦАСУ ТП.

4.4.3. Состояние устройства ремонтного вывода контролируется для использования в задаче РАС. Информация о состоянии устройств ремонтного вывода при выполнении их на МПТ регистрируется с указанием времени его изменения и по запросу может быть выведена в оперативный контур.

4.5. Формирование программы действия ТЗ

4.5.1. Программа действия ТЗ может быть общей для нескольких ТЗ или индивидуальной.

4.5.2. К программе действия ТЗ предъявляются следующие требования:

формировать команды ТЗ на соответствующие исполнительные устройства;

обеспечивать продолжительность действия команд до тех пор, пока сохраняется причина запуска программы и пока не выполнена самая продолжительная операция данной программы;

исключить возможность вмешательства оперативного персонала в работу программы до окончания ее действия;

останавливаться или запрещать действие при запуске программы более высокого приоритета;

формировать при необходимости импульсные команды заданной длительности.

4.5.3. Команды ТЗ на исполнительные устройства обладают приоритетом перед командами всех других подсистем АСУ ТП: дистанционного и функционально-группового управления, авторегулирования, технологических блокировок.

4.5.4. В оперативном контуре может быть выполнена сигнализация запуска программ, отключающих основное оборудование или снижающих его нагрузку.

4.5.5. На рис. 9 дан пример организации программы действия ТЗ.

4.6. Формирование воздействий персонала в схемах ТЗ

4.6.1. В схемах ТЗ предусматривается возможность оперативного аварийного отключения оборудования путем дистанционного оперативного запуска соответствующей программы. Программа запускается импульсным воздействием оператора на ключ или кнопку останова: длительность импульса должна быть достаточной для запуска программы.

4.6.2. Для ТЗ, действующих на глубокую разгрузку оборудования, предусматривается специальный оперативный переключатель (накладка), позволяющий переводить действие этих ТЗ на отключение оборудования.

4.6.3. При возможности сжигания на котле нескольких видов топлива (поочередно или совместно) вид сжигаемого топлива или соотношение количества топлив разного вида при совместном сжигании определяется положением ПТ, устанавливаемого в оперативном контуре.

Переключатель топлива, используемый в схемах ТЗ, имеет количество положений, равное количеству видов сжигаемого топлива, и устанавливается в положение, соответствующее преобладающему виду топлива. При необходимости формирования информации о совместном сжигании нескольких видов топлива (например, для авторегулирования) устанавливается специальный переключатель топлива, не участвующий в схемах ТЗ.

Рис. 9. Алгоритм программы действия ТЗ

На газомазутных котлах преобладающий вид сжигаемого топлива может быть определен без помощи ПТ путем контроля расхода газа и мазута (или приведенной разности расхода свежего пара и газа), что должно быть отражено в технических условиях на выполнение ТЗ.

4.6.4. Запрещается устанавливать устройства, позволяющие отключать одну или несколько ТЗ, кроме указанных в пп. 4.3 и 4.4.

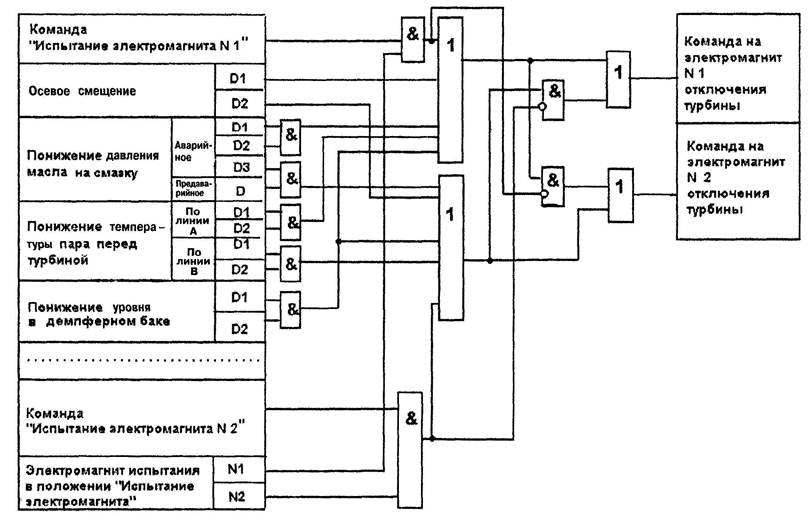

4.7. Организация двухканальной схемы

4.7.1. На турбинах большой мощности ЛМЗ турбинным заводом предусмотрено устройство раздельного опробования двух параллельно действующих электромагнитов отключения турбины путем поочередного блокирования гидравлических каналов воздействия каждого электромагнита.

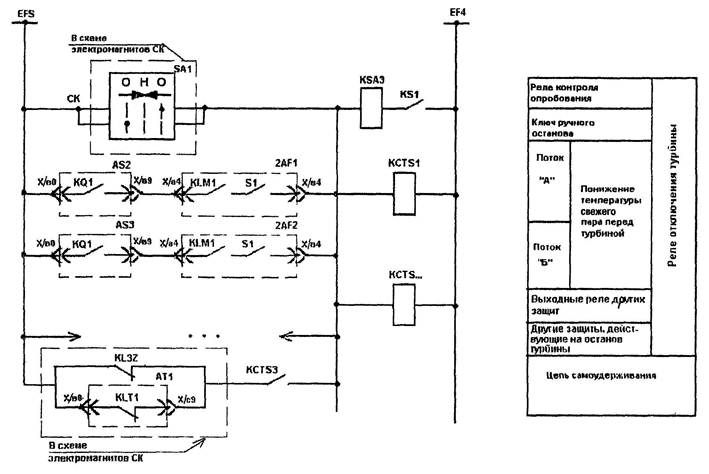

Следствием этого явилось выполнение схемы ТЗ, отключающих турбину, в двухканальном варианте: каждая защита формируется дважды с использованием разных датчиков и с воздействием на разные выходные реле защит. На рис. 10 представлен пример двухканального выполнения некоторых ТЗ, действующих на останов турбины.

4.7.2. При двухканальном выполнении защит турбины каждый канал воздействует на "свой" электромагнит всегда, а на "чужой" электромагнит - только, если нет режима "Опробование "своего" электромагнита". На все остальные исполнительные устройства оба канала действуют параллельно. На рис. 23 представлен алгоритм, реализующий программу опробования одного из электромагнитов защиты турбины при двухканальном исполнении схемы защит.

4.7.3. Сигнализация срабатывания каждой защиты формируется однократно параллельным включением воздействий на сигнал от обоих каналов.

4.7.4. Датчики и аппаратура, относящиеся к разным каналам, размещаются на разных панелях и имеют разные источники электропитания.

5. ОБЩИЕ ТРЕБОВАНИЯ К СХЕМАМ ЛОКАЛЬНЫХ ТЗ

5.1. Локальными принято называть защиты, действующие на отключение отдельных механизмов (дымососов, мельниц, ПН и т.д.), или защиты, действие которых может предотвратить аварийное отключение основного оборудования.

5.2. Требования к схемам локальных ТЗ в основном совпадают с требованиями к схемам ТЗ, отключающих оборудование. Основные отличия следующие:

как правило, отсутствует необходимость в определении защиты, сработавшей первой;

для некоторых ТЗ есть необходимость обратного действия после окончания выполнения программы ТЗ и исчезновения причины срабатывания ("Повышение уровня в барабане котла до I предела", "Повышение давления свежего пара за котлом" - действие на включение БРОУ, "Повышение давления свежего пара за котлом" - действие на открытие предохранительных клапанов котла и т.д.);

как правило, не предусматриваются устройства ремонтного вывода.

5.3. Вопрос о выполнении ремонтного вывода для локальных защит решается при конкретном проектировании. Для защит по повышению давления свежего пара за котлом ремонтный вывод не предусматривается.

5.4. К локальным ТЗ часто относят АВР механизмов собственных нужд. В схемах АВР:

отсутствуют устройства ремонтного вывода;

отсутствует необходимость сигнализации срабатывания АВР, так как в оперативном контуре сигнализируется аварийное отключение работавшего механизма и автоматическое включение резервного;

приняты меры по обеспечению однократности включения резервного механизма;

устанавливается оперативный переключатель, положение которого характеризует назначение или состояние механизма: "Рабочий", "Резервный", "Отключен". При наличии только двух одноименных механизмов возможна установка либо одного общего переключателя, либо индивидуального переключателя для каждого насоса, при трех одноименных механизмах и более переключатель АВР устанавливается для каждого из них.

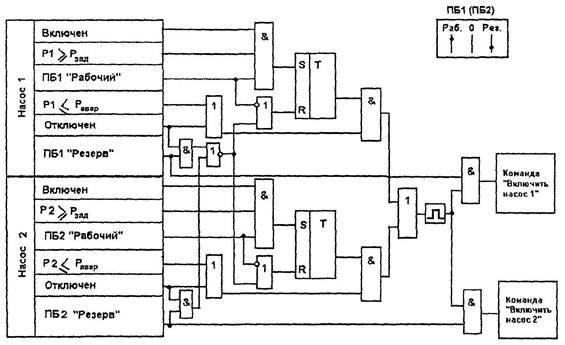

5.5. На рис. 11 дан алгоритм АВР двух насосов, имеющих общий переключатель АВР и контроль давления в общей напорной магистрали, на рис. 12 дан алгоритм АВР двух насосов с индивидуальными переключателями и контролем давления до обратного клапана каждого насоса.

Рис. 11. Алгоритм АВР двух

насосов с общим переключателем

и контролем давления в напорной магистрали

Рис. 12. Алгоритм АВР двух насосов с индивидуальными переключателями и контролем давления до обратного клапана каждого насоса

6. ОБЩИЕ ТРЕБОВАНИЯ К СХЕМАМ ЗАЩИТНЫХ БЛОКИРОВОК

6.1. Защитными блокировками или блокировками взрывобезопасности называется комплект запретов, налагаемых на управление газовой и мазутной арматурой при растопке котла.

6.2. Защитные блокировки выполняются в соответствии с действующими Правилами безопасности при сжигании природного газа или при сжигании мазута. Они запрещают подачу топлива к котлу или к горелкам, если не выполнены заданные условия, снижающие вероятность возникновения взрывоопасной ситуации.

6.3. Схемы защитных блокировок выполняются в соответствии с алгоритмами, приведенными в действующем руководящем документе.

Схемами не предусмотрено выполнение устройств ремонтного вывода. Предусматривается сигнализация только о режимах вентиляции топки: "Идет вентиляция", "Топка провентилирована".

6.4. Для котлов с большим количеством горелок по требованию эксплуатационного персонала может быть выполнена сигнализация о том, что не готовы отдельные блокировки для облегчения поиска неисправности.

6.5. Защитные блокировки, общие для всех горелок, вводятся автоматически при подаче топлива к котлу, защитные блокировки одной горелки вводятся при подаче топлива к этой горелке.

7. ОСОБЕННОСТИ СХЕМ ТЗ ПРИ ВЫПОЛНЕНИИ ИХ НА РАЗНЫХ ТЕХНИЧЕСКИХ СРЕДСТВАХ

7.1. Релейная аппаратура

Схемы ТЗ на стандартной релейной аппаратуре выполнялись на энергетических объектах, вводимых в эксплуатацию в 60 - 80-х годах, когда отсутствовали специализированные устройства для выполнения технологических защит. В настоящее время использование стандартной релейной аппаратуры для ТЗ может быть актуально для объектов небольшой мощности либо связано со спецификой конкретного объекта. Ниже приведены основные принципы организации технологических защит на релейной аппаратуре.

7.1.1. Для обеспечения надежности технологических защит питание их осуществляется на напряжении 220 В постоянного тока от аккумуляторной батареи.

7.1.2. В качестве промежуточных реле ранее применялись реле типа РП23 и действующие с задержкой реле РП251, РП252. В настоящее время эти реле сняты с производства и заменяются реле типа РП16, РП18. Для реализации выдержки времени используются электромагнитные реле времени типов РВ112 - РВ143 или моторные реле типа ВЛ.

Для сигнализации и фиксации первопричины срабатывания защит применяются указательные реле РУ21, РЭУ11 или РЭПУ с обмоткой напряжения. Контакты этих реле остаются в сработавшем состоянии после исчезновения причины срабатывания, возврат их в исходное состояние производится персоналом путем механического воздействия на указательное реле.

В качестве устройства ремонтного вывода используется контактная накладка типа НКР-3, позволяющая визуально контролировать разрыв цепи действия защиты.

Вся эта аппаратура размещается на панелях защит, устанавливаемых либо в неоперативном контуре щита управления, либо в специальных помещениях электротехнических устройств.

7.1.3. В качестве датчиков защит используются "сухие" контакты приборов прямого действия (электроконтактных манометров, термометров, сигнализаторов уровня, давления и пр.), контакты сигнальных устройств вторичных приборов, блок-контакты выключателей и пр.

7.1.4. Рассмотрим принципы построения схем на примере защит моноблока.

7.1.4.1. Все защиты подразделяются на группы, относящиеся к отдельным агрегатам основного и вспомогательного оборудования:

общеблочные защиты; защиты, действующие на останов котла; защиты, действующие на снижение нагрузки котла; защиты турбины и технологические защиты генератора; защиты питательных насосов; защиты БРОУ.

Управление электромагнитами стопорных клапанов турбины также выполняется в объеме технологических защит как отдельная группа.

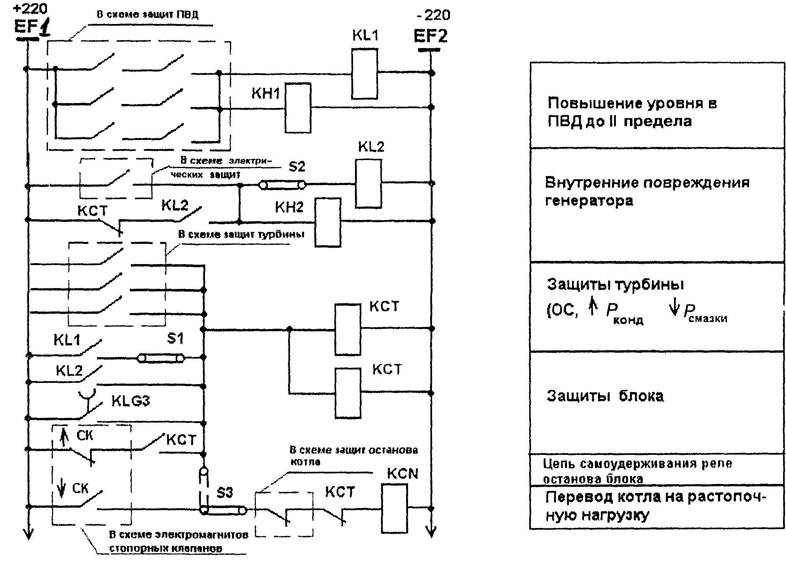

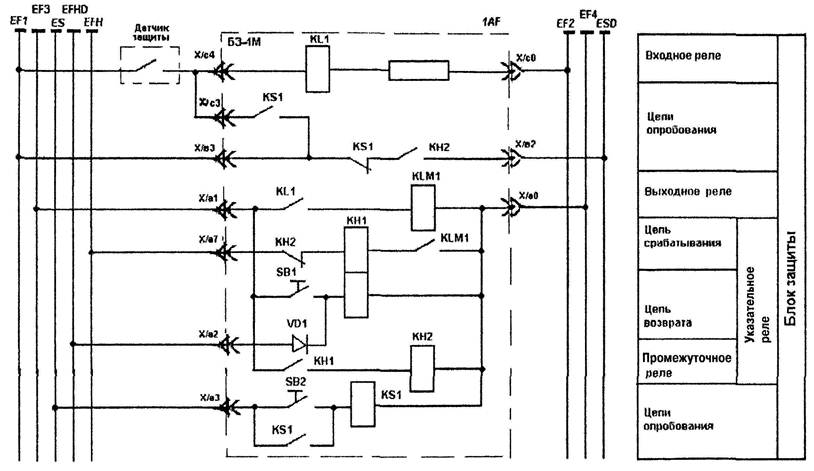

7.1.4.2. На рис. 13 дан пример построения схемы общеблочных защит.

Команды на выполнение операций по останову блока подаются контактами выходных реле КСТ, которые включаются при срабатывании любой из защит, действующих на останов блока.

Указательные реле КН1 - КН4 фиксируют срабатывание соответствующей защиты: от их контактов включается аварийное табло срабатывания этой защиты. Информация о срабатывании каждой защиты отдельных технологических групп (ПЭН, турбина) фиксируется в схемах защит этих групп.

Контактные накладки S1, S2 служат для ремонтного вывода защит: отключения действия защит на выходные реле КСТ. При этом указательные реле не отключаются.

7.1.4.3. Из схем электрических защит блока генератор-трансформатор поступает кратковременная (импульсная) информация о срабатывании защиты от внутренних повреждений генератора. Для обеспечения уверенного приема этой информации предусматривается самоудерживание реле KL2, которое отключается только после срабатывания реле КСТ.

Из схемы управления электромагнитами стопорных клапанов турбины в схему общеблочных защит поступает информация об отключении турбины, по которой включается реле KCN, и выдает команду на перевод котла в режим растопочной нагрузки, в том случае, если накладка S3 стоит в положении "Разгрузка".

Включение реле KCN запрещается в случае срабатывания защит останова котла или защит останова блока.

Рис. 13. Электрическая схема общеблочных защит (2 листа):

|

|

СК - стопорные клапаны закрыты; |

|

|

СК - стопорные клапаны открыты |

Рис. 13. (Лист 2)

Если растопочный режим на котле по какой-либо причине не может быть реализован, накладка S3 устанавливается в положение "Останов". В этом случае при отключении турбины срабатывает реле КСТ, производящее останов блока. Следует отметить, что информация об отключении турбины должна быть кратковременной и должна сниматься либо через определенное время (30 с) после закрытия стопорных клапанов, либо после закрытия ГПЗ. В противном случае реле останова блока будет постоянно находиться под напряжением.

7.1.4.4. Цепь самоудерживания реле останова блока КСТ отключается либо с выдержкой времени после отключения турбины, либо после закрытия ГПЗ (эта информация формируется в схеме управления электромагнитами стопорных клапанов).

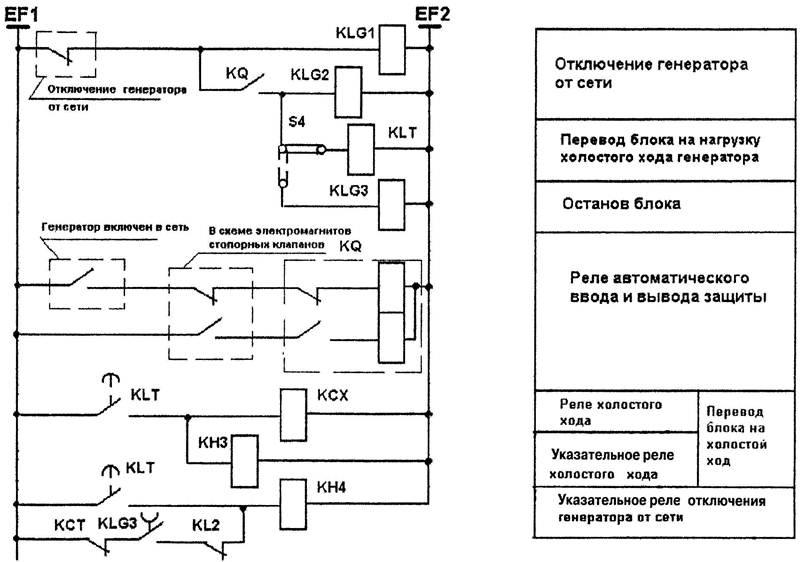

7.1.4.5. На рис. 13 (лист 2) показано выполнение схемы защиты при отключении генератора от сети.

Из схемы электрических защит блока генератор-трансформатор поступает информация об отключении генератора от сети, а также о включенном состоянии генератора. Последняя используется для автоматического ввода защиты.

Реле KLG1 включается во всех случаях при отключении генератора от сети и выдает команду в блок релейной форсировки системы регулирования турбины на форсированное прикрытие регулирующих клапанов в целях удержания турбины на номинальной частоте вращения.

Двухпозиционное реле КО (как правило, используется реле типа РП8) вводит в действие защиту при отключении генератора из условия, что генератор включен в сеть и открыты стопорные клапаны турбины, и выводит защиту после закрытия стопорных клапанов турбины. Таким образом, если отключение генератора является следствием срабатывания других защит, действующих на останов турбины или блока, защита не срабатывает, так как в этом случае генератор отключается после закрытия стопорных клапанов, когда защита выведена. Реле KLG2 выдает команду на закрытие обратных клапанов турбины (при остановленной турбине команда снимается).

При положении накладки S4 - "Холостой ход" включается реле времени KLT и через 1 с включается реле холостого хода КСХ, контактами которого подаются команды на перевод блока в режим холостого хода. Выдержка времени позволяет отстроиться от срабатывания защит при внутренних повреждениях блока генератор-трансформатор, действующих через реле KL2 на останов блока. Указательное реле КН3 фиксирует перевод блока в режим холостого хода и включает соответствующее табло.

Накладка S4 позволяет перевести действие защиты на останов блока, если режим холостого хода по какой-либо причине не может быть реализован. При этом реле KLG3 включается без выдержки времени. Указательное реле КН4 фиксирует отключение генератора от сети как первопричину действия защиты. Цепь включения КН4 при работе реле KLG3 размыкается контактами КСТ или KL2, чтобы предотвратить срабатывание КН4, когда отключение генератора является следствием срабатывания других защит. При этом реле KLG3 должно быть медленнодействующим (РП252 или РП18) по отношению к реле KL2 для исключения срабатывания КН4 при внутреннем повреждении генератора.

Рис. 14. Электрическая схема защиты по схеме "два из двух"

7.1.4.6. На рис. 14 приведена схема защиты по прекращению расхода питательной воды для двухпоточного котла как пример организации защиты по схеме "два из двух". Защита вводится переключателем SAB1 и действует с выдержкой времени, для чего предусмотрено реле времени KLT, общее для обоих потоков.

Организация аварийного сигнала срабатывания защиты и сигнала срабатывания одного из двух датчиков защиты будет рассмотрена ниже (см. п. 8.2.4).

7.1.4.7. На рис. 15 приведен пример организации защиты по схеме "два из трех". Реле сигнализации KLH используется для предупредительной сигнализации срабатывания одного из трех приборов защиты.

Рис. 15. Электрическая схема защиты по схеме "два из трех"

7.1.4.8. Исполнительная часть защит, реализующая программу действия, состоит из выходных реле, контактами которых выдаются команды на исполнительные механизмы (двигатели СН, задвижки, клапаны и т.д.). На группу выходных реле действуют защиты, имеющие одну программу действия. В качестве примера на рис. 16 приведена схема исполнительной части защит останова котла.

Рис. 16. Электрическая схема включения выходных реле останова котла

Реле останова котла КСТN... включаются при действии любой из защит останова котла KLF..., при действии защит останова блока (реле КСТ), а также при отключении котла ключом ручного останова SА1.

После срабатывания реле останова котла самоудерживаются через контакт одного из них (KCTN1). Цепь самоудерживания размыкается не раньше чем будет выполнена наиболее длительная операция по команде защит, например, закрытие ГПЗ. Тем самым обеспечивается выполнение программы действия защит и исключается возможность вмешательства в нее оператора до полного ее выполнения. Установка коммутационных аппаратов (ключей, накладок и т.д.), отключающих действие выходных реле, не допускается.

Цепь самоудерживания выходных реле сохраняется, пока переключатели ввода защит SАВ1, SАВ2 находятся в положении "Включено", что обеспечивает срабатывание указательного реле (КН) защиты, сработавшей первой. Питание шинки включения указательных реле EFH (см. рис. 14) отключается контактом выходного реле КСТN, поэтому указательные реле защит, срабатывание которых явилось следствием останова оборудования, не срабатывают. Таким образом обеспечивается фиксация первопричины отключения оборудования.

Отключение котла ключом ручного останова SА1 фиксируется указательным реле с токовой обмоткой КНН, контактом которого включается табло "Останов котла ключом". Указательное реле КНС срабатывает во всех случаях работы реле останова котла, кроме воздействия на ключ ручного останова, и включает табло "Аварийный останов котла" (см. рис. 16).

7.1.4.9. В соответствии с техническими условиями на выполнение защит команда на останов турбины при останове котла защитами поступает сразу, а при действии на ключ ручного останова котла - после понижения давления в камере регулирующей ступени турбины до заданного значения, что дает возможность предотвратить включение БРОУ и открытие импульсно-предохранительных клапанов. Для реализации этого условия предусматривается реле KCTNH. Формирование команды в цепи реле останова турбины показано на рис. 16.

|

|

В цепь сигнала |

|

|

Включение

указательного реле |

Рис. 17. Электрическая схема

управления электромагнитами

стопорных клапанов турбины

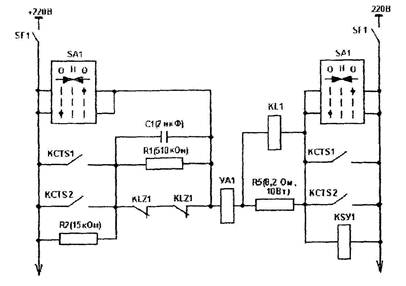

7.1.4.10. На рис. 17 приведены цепи управления одним из электромагнитов закрытия стопорных клапанов турбины. Второй электромагнит управляется по такой же схеме, но электропитание организовано через другой автоматический выключатель.

Как правило, эти электромагниты потребляют в момент срабатывания постоянный ток 2 А при напряжении 220 В. Для включения электромагнитов используются реле (KCTS1, КСТS2), коммутационная способность контактов которых позволяет коммутировать такие токи (реле типа 8В-6К или РНЕ-66). Электромагнит коммутируется с обоих полюсов, что позволяет избежать его ложного срабатывания при двойном замыкании на землю в цепях управления электромагнитом.

Электромагнит не рассчитан на длительное обтекание током, поэтому после отключения турбины напряжение от него отключается контактами реле KLZ1, формирующими признак отключенного состояния турбины: закрыт любой из двух стопорных клапанов ЦВД и любой из двух стопорных клапанов ЦСД. В качестве реле KLZ1 используется реле типа 8В-2К или РНЕ-22 с повышенной коммутационной способностью контактов, причем последовательно включенные контакты этого реле шунтируются цепочкой искрогашения R1 - С1.

Реле KSY1 (РЭС-9, Rобм = 9600 Ом, Iраб = 8,3-9,3 мА) контролирует исправность цепи электромагнита, а реле KLl (РЭС-9, Uном = 6 В) фиксирует его срабатывание.

7.2. Устройства комплектные технологических защит

7.2.1. Устройства комплектные технологических защит созданы в целях повышения надежности, живучести и ремонтопригодности технических средств ТЗ при уменьшении их габаритов.

Применяемые в УКТЗ малогабаритные герметезированные реле типов РЭС-8, РЭС-9 и т.д. выгодно отличаются от применяемых ранее реле серии РП следующими показателями:

гарантированным ресурсом;

номинальным напряжением питания;

объемом профилактического обслуживания;

габаритными размерами, массой.

Созданные на основе малогабаритных реле унифицированные блоки позволяют реализовать технические условия на выполнение ТЗ, причем надежность подсистемы ТЗ значительно повышается по сравнению с вариантом выполнения на реле типа РП за счет следующих факторов:

более высокая надежность применяемых реле;

переход на пониженное напряжение;

более высокая заводская готовность шкафов защиты;

расширение объема оперативно диагностируемых элементов схем ТЗ;

упрощение и убыстрение работ по устранению неисправностей аппаратуры, проводимых путем замены неисправных блоков;

упрощение работ по опробованию ТЗ.

Таким образом, повысилась ремонтопригодность аппаратуры ТЗ за счет ее блочной компоновки, сократились трудозатраты на обслуживание ТЗ и увеличилась безопасность работы персонала.

7.2.2. Алгоритмы ТЗ реализуются специализированными блоками. В номенклатуру УКТЗ входят следующие типы блоков:

БЗ - блок защит - логическая обработка дискретных сигналов датчиков: одного или двух параллельно (БЗ-1), двух последовательно (БЗ-2) или трех (БЗ-3);

БВ - блок времени - регулируемая выдержка времени;

ББФ - блок указательных реле и фиксации - запоминание событий с включением указательного реле;

БВЗ - блок ввода защит - автоматический ввод и вывод ТЗ;

БИ - блок импульсов - формирование импульсных команд;

БРУ - блок размножения унифицированный - размножение дискретных сигналов;

БС - блок сигнализации - сигнализация срабатывания одного из двух датчиков защиты с централизованной выдержкой времени;

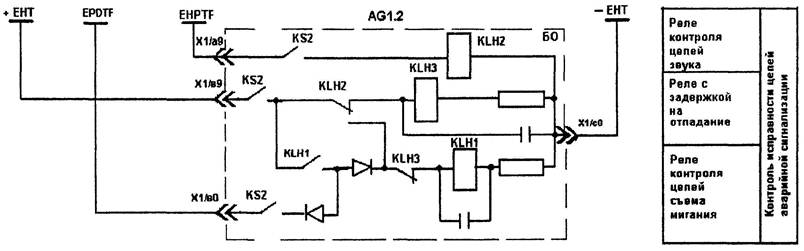

БО - блок опробования - проверка исправности блоков, реализующих ТЗ, цепей аварийной сигнализации.

Команды ТЗ на исполнительные устройства формируются выходными реле, устанавливаемыми в специальных индивидуальных ячейках в шкафу ТЗ.

7.2.3. Каждый шкаф ТЗ рассчитан на установку не более 48 функциональных блоков и не более 54 выходных реле. При необходимости в одном шкафу могут быть размещены несколько групп ТЗ (например, ТЗ, отключающие турбину, и управление электромагнитами стопорных клапанов турбины).

Возможна ситуация, когда одна группа, включающая большое количество ТЗ (например, ТЗ, отключающие котел), располагается в двух соседних шкафах. При этом, как правило, в каждом из шкафов предусматриваются выходные реле защит, реализующие полную программу останова котла. Для котлов большой мощности при большом количестве выходных команд выходные реле защит размещаются в двух шкафах защит таким образом, что в каждом шкафу формируется разный набор команд. В последнем случае при срабатывании выходных реле в одном из шкафов параллельно включенными контактами двух из них подается команда на срабатывание выходных реле, расположенных в другом шкафу. Реализация этой команды контактами двух параллельно включенных реле повышает надежность схемы.

7.2.4. Все контакты, используемые в схемах защит в качестве источника внешней информации и расположенные вне БЩУ и помещения шкафов УКТЗ, например, контакты датчиков, установленных по месту, конечные выключатели задвижек, контакты промреле, фиксирующих отключение двигателей, и т.д. включаются, как правило, на напряжение 220 В постоянного тока. Допускается для этой цели использовать напряжение 24 В постоянного тока.

Все контакты, используемые в схемах защит в качестве источника внешней информации и расположенные на БЩУ, а также вся аппаратура, реализующая логику схем ТЗ, и выходные реле ТЗ включаются на напряжение 24 В постоянного тока.

Для приема информации на разном напряжении существуют разные модификации БЗ: блоки БЗ-М принимают информацию на напряжении 220 В, блоки БЗ-М1 принимают информацию на напряжении 24 В.

7.2.5. Дискретный сигнал от датчиков ТЗ вводится непосредственно в соответствующий БЗ или, если его необходимо использовать в цепях разных блоков, - в БРУ.

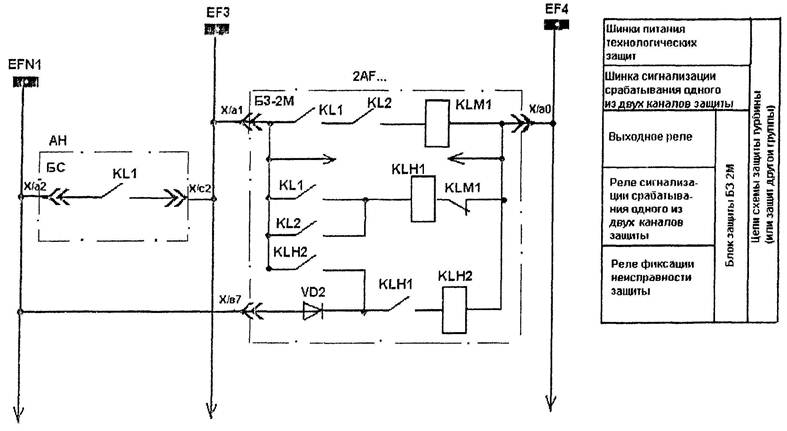

7.2.6. Логика схем ТЗ, выполненных на УКТЗ, повторяет логику выполнения схем ТЗ на промреле типа РП и реализуется в блоках таким образом, чтобы все блоки одной группы ТЗ располагались в одном или двух соседних шкафах. На рис. 18 дана структурная схема организации защиты по схеме "два из двух", аналогичная схеме, представленной на рис. 14.

В БВЗ формируется команда на ввод (вывод) ТЗ, в БЗ-2 принимаются дискретные сигналы от двух датчиков о понижении расхода воды, там же размещены сигнальные реле, тумблер ремонтного вывода и выходное реле данной ТЗ. Выдержка времени реализована в БВ. Алгоритм действия ТЗ собирается монтажным путем.

7.2.7. Программа действия ТЗ реализуется на промежуточных реле типа РЭС-8 на 24 В, устанавливаемых в специальных ячейках выходных реле в каждом шкафу ТЗ. Схемы включения этих реле не отличаются от схем включения выходных реле при выполнении ТЗ на релейной аппаратуре (см. п. 7.1.4.8).

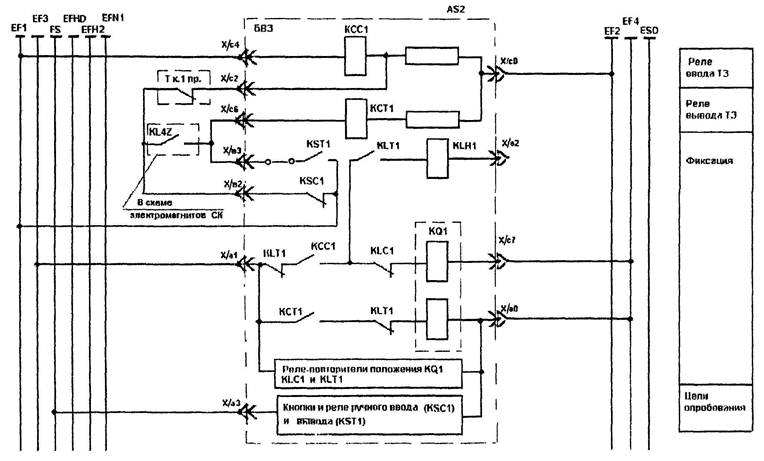

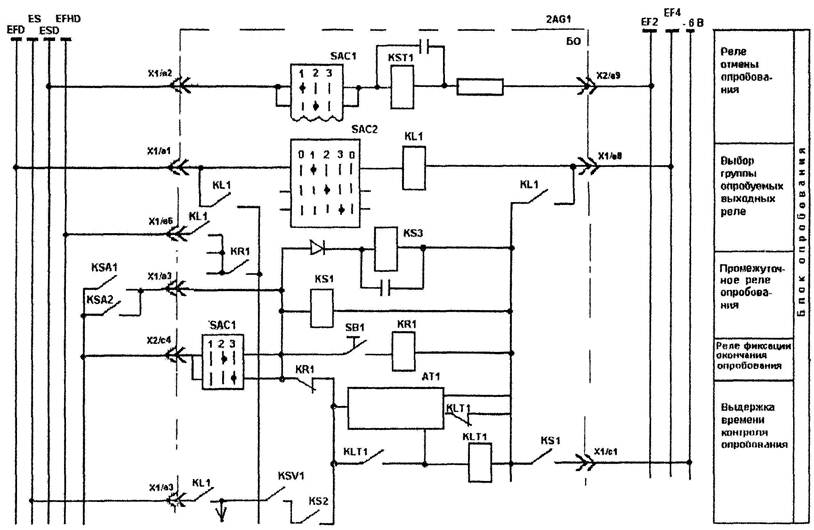

7.2.8. На рис. 19 приведен образец построения схемы защит турбины на УКТЗ на примере защиты "Понижение температуры свежего пара перед турбиной".

7.2.8.1. Защита срабатывает при одновременном понижении температуры пара перед стопорным клапаном и за котлом в паропроводе, подведенном к этому стопорному клапану. При наличии двух стопорных клапанов турбины для каждого из них предусматривается независимый комплект защит. На рисунке показан один комплект защиты.

Защита вводится при повышении температуры пара перед стопорным клапаном выше уставки предупредительной сигнализации и выводится после отключения турбины.

7.2.8.2. Для ввода и вывода защиты установлен блок типа БВЗ (АS2), реле фиксации которого (KQ1) замыкает контакт ввода при появлении условия ввода (при этом размыкается цепь шунтирования входного реле ввода контактом "Т к.1 пр.") или замыкает контакт вывода при появлении условий вывода - замыкании контакта реле-повторителя закрытого положения стопорных клапанов (KL4Z). Контактами реле KQ1 осуществляется включение и отключение цепей защиты при ее автоматическом вводе или выводе: контакты реле KQ1 подготавливают цепи выходных реле защиты, сигнализации, регистрации и выходных реле опробования.

Рис. 19. Электрическая схема ТЗ турбины на УКТЗ (5 листов)

Рис.19, (лист 2)

Рис. 19. (лист 3)

Рис. 19. (лист 4)

Рис. 19. (лист 5)

Для облегчения работ по опробованию ТЗ в БВЗ предусмотрена возможность принудительного ввода и вывода ТЗ на остановленном оборудовании.

7.2.8.3. Защита по схеме "два из двух" реализуется в блоке типа БЗ-2М (2AF1), где формируется команда на выходные реле останова турбины, фиксируется срабатывание защиты с помощью указательных реле КН1 и КН2, формируется информация в схему общеблочных защит о срабатывании одного из двух датчиков (см. п. 8.3.4). В БЗ предусмотрена аппаратура для опробования данной ТЗ как в отдельности для каждого канала, так и для обоих каналов одновременно (см. п. 9.3).

7.2.8.4. Для фиксации первопричины срабатывания защит организованы две шинки указательных реле (см. рис. 19, лист 4). Одна шинка (EFH1) - для ТЗ, действующих одновременно на останов блока и турбины (ТЗ по осевому смещению ротора, по понижению давления в системе смазки, по повышению давления в конденсаторе). Питание с этой шинки снимается при срабатывании реле останова блока (КСТ1). Указательные реле остальных защит подключаются к шинке (EFH2), напряжение с которой снимается после закрытия стопорных клапанов турбины (реле KL5Z).

Шинка EFN1 организуется в схеме общеблочных защит для формирования сигнала о срабатывании одного из двух датчиков защиты (см. п. 8.3.4).

Шинка EFS организована для проведения централизованного опробования защит (см. п. 9.3).

7.2.8.5. В зависимости от программ, выполняемых при срабатывании различных ТЗ, предусмотрены три разные группы выходных реле, каждая из которых имеет свое реле опробования.

Защита "Повышение давления в конденсаторе турбины" включает реле KCTW1, KCTW2, которые подают команды на останов блока, останов турбины, отключение генератора, закрытие запорной арматуры на линии сброса в конденсатор.

Защиты "Понижение давления масла в системе смазки турбины до II предела" и "Осевое смещение ротора турбины" включают реле KCTW3, KCTW4, которые подают команды на останов блока, останов турбины и отключение генератора.

7.2.8.6. Команды на реле останова блока при срабатывании защит турбины формируются двумя параллельно включенными контактами разных реле одной группы для повышения надежности схемы.

7.2.8.7. Все защиты, включая перечисленные выше, действуют на реле отключения турбины KCTS1...KCTS., которые включаются также при действии защит, останавливающих блок и котел, и при отключении турбины ключом. После срабатывания реле останова турбины включаются на самоудерживание, которое снимается через 3 мин после закрытия стопорных клапанов турбины, что обеспечивает возможность выполнения наиболее долгой операции программы останова без вмешательства персонала.

7.2.8.8. При проектировании выходных цепей ТЗ необходимо иметь в виду, что нагрузка на контакт выходного реле любого блока защит не должна превышать 2 А, что соответствует параллельному включению 9-10 выходных реле. В тех случаях, когда необходимо сформировать большое количество командных и информационных воздействий, для чего требуется больше 10 реле, организуется дополнительная группа выходных реле, включаемая контактами по крайней мере двух выходных реле первой группы, контакты включаются параллельно. Реле дополнительной группы формируют наименее ответственные или дублирующие команды ТЗ.

7.2.8.9. При количестве параллельно включенных выходных реле более четырех для защиты контактов, коммутирующих обмотки этих реле, от перенапряжения при размыкании параллельно их катушкам устанавливаются диоды типа КД202Р.

7.3. Микропроцессорная техника

7.3.1. Применение микропроцессорной техники для реализации подсистемы ТЗ дает следующие преимущества по сравнению с традиционными способами:

возможность непрерывного контроля достоверности входных аналоговых и дискретных сигналов с сигнализацией и регистрацией неисправности отдельных датчиков или каналов контроля;

повышение достоверности входных сигналов за счет непрерывной диагностики сигналов от нескольких датчиков одного параметра с выявлением неисправного датчика и возможностью изменения при этом алгоритма формирования входного сигнала по данному параметру;

возможность наложения запрета на срабатывание или действие ТЗ при обнаружении недостоверности сигнала по параметру, контролируемому данной ТЗ;

возможность контроля выдачи команд на исполнительные устройства ТЗ с сигнализацией и регистрацией факта отсутствия команды на данное устройство при срабатывании ТЗ, действующих на это устройство;

возможность контроля выполнения команд по факту и во времени;

самодиагностика технических средств с сигнализацией и регистрацией отказов, с указанием отказавшего элемента;

возможность санкционированного контроля состояния любого датчика или алгоритма с выдачей информации на экран дисплея;

возможность санкционированного изменения уставок срабатывания, выдержек времени, состояния ремонтного вывода с рабочего места оператора АСУ ТП с регистрацией внесенных изменений;

возможность фиксации времени возникновения всех регистрируемых событий.

При проектировании должны быть по возможности реализованы все эти преимущества.

7.3.2. Недостатками применения микропроцессорной техники для реализации подсистемы ТЗ являются:

возможность генерации ложных сигналов внутри контроллера;

возможность "зависания" контроллера;

необходимость при проектировании конкретных объектов разработки детальной технологической структуры АСУ ТП с учетом требований различных подсистем.

Указанные недостатки могут быть учтены и скомпенсированы при проектировании структуры и связей подсистемы ТЗ.

7.3.3. Проектирование подсистемы ТЗ на микропроцессорных средствах заключается в выполнении следующих работ:

7.3.3.1. Выбор технических средств, обладающих достаточной надежностью, емкостью, быстродействием и т.д., по возможности аналогичных программно-техническим средствам, на которых выполнены другие подсистемы АСУ ТП.

Подсистема ТЗ может быть реализована разными способами:

подсистема ТЗ рассредоточена по разным контроллерам, в которых реализована АСУ ТП, по технологическому принципу (ТЗ котла - в контроллере управления котла, ТЗ турбины - в контроллере управления турбины и т.д.);

подсистема ТЗ реализована в отдельных контроллерах, которые образуют МПУ ТЗ.

7.3.3.2. Определение необходимости и способов резервирования элементов подсистемы ТЗ с учетом требуемой надежности и живучести подсистемы ТЗ [8] и надежности выбранных технических средств.

7.3.3.3. Составление задания на программирование.

Вид задания согласовывается с разработчиком технических средств. Задание состоит из:

типовых алгоритмов защит, примеры которых приведены на рис. 5 - 9;

данных об объеме и технических условиях на выполнение ТЗ либо в виде структурных схем технологических защит, либо в табличной форме, либо в виде текстового описания;

таблиц входных и выходных сигналов, сигналов, направляемых в РАС, КДЗ, сигналов технологической сигнализации.

7.3.3.4. Выбор способов ввода и обработки сигналов датчиков ТЗ.

7.3.3.5. Выбор способов связи подсистемы ТЗ с исполнительными устройствами, системами сигнализации и регистрации, другими подсистемами АСУ ТП.

7.3.4. При необходимости резервирования датчиков оно выполняется с учетом следующего:

7.3.4.1. Датчики, формирующие условия аварийных ситуаций для ТЗ, относятся к этой подсистеме и их сигналы (см. п. 7.3.6.3) обрабатываются в этой подсистеме с возможностью дальнейшего использования в других подсистемах АСУ ТП. При необходимости сигналы, формирующие условия ввода ТЗ, могут передаваться в МПУ ТЗ из других подсистем по цифровой связи.

7.3.4.2. Датчиками подсистемы ТЗ, выполненной на базе МПТ, могут быть как датчики дискретного сигнала (потенциального или типа "сухой контакт"), так и датчики аналогового нормированного сигнала (0-5 мА, 4-20 мА, 0-10 мВ), натурального сигнала термопар и термометров сопротивления.

7.3.4.3. Микропроцессорная техника позволяет повысить достоверность формирования входных сигналов за счет:

определения исправности каждого датчика;

определения исправности линий связи с датчиками;

выделения неисправного датчика среди нескольких датчиков одного параметра;

возможности изменения алгоритма формирования сигнала по этому параметру: исключение неисправного датчика из рассмотрения.

Эти задачи легко решаются при применении датчиков с выходным сигналом 4-20 мА и трех датчиков одного параметра. Таким образом, наиболее предпочтительным вариантом контроля параметров для ТЗ на базе МПТ является использование трех датчиков аналогового сигнала 4-20 мА. В любом случае количество применяемых датчиков должно быть не менее чем количество датчиков, указанных в [1] - [5].

7.3.5. При необходимости резервирования контроллеров МПУ ТЗ оно выполняется следующим образом:

7.3.5.1. Для повышения надежности и живучести подсистемы ТЗ обычно применяется резервирование контроллеров, образующих МПУ ТЗ, с тем, чтобы при выходе из строя одного из них подсистема сохранила работоспособность.

Например, два или три контроллера выполняют одинаковую программу, получая одинаковую информацию и выдавая команды на одни и те же ИУ, или все защиты одного из нескольких одноименных механизмов (питательных насосов, дымососов) выполняются в одном контроллере, а защиты второго механизма - в другом.

По мере накопления опыта работы МПУ ТЗ критерии и способы резервирования контроллеров могут быть сформулированы более четко.

7.3.5.2. Способ формирования команды ТЗ на исполнительные устройства при резервировании контроллеров определяется при проектировании, исходя из требований достаточной надежности подсистемы и принятой структуры системы.

7.3.5.3. В случае резервирования контроллеров ввод сигналов всех датчиков осуществляется в каждый контроллер, для чего предусматривается устройство размножения сигнала дискретного или аналогового датчика, которое позволяет при необходимости использовать данный сигнал и в контроллерах других подсистем.

Ввод сигналов резервирующих друг друга датчиков в разные контроллеры и сравнение их по интерфейсным связям не имеет смысла, так как допустимое рассогласование сигналов датчиков в пределах их класса точности больше, чем недопустимое рассогласование сигналов процессоров этих контроллеров вследствие их внутренней погрешности.

7.3.6. Связи подсистемы ТЗ с другими подсистемами АСУ ТП организуются следующим образом:

7.3.6.1. Связи подсистемы ТЗ зависят от варианта выполнения подсистемы ТЗ относительно других подсистем АСУ ТП (рис. 20):

подсистема ТЗ рассредоточена по разным контроллерам, в каждом из которых находятся и другие подсистемы АСУ ТП, объединенные по технологическому принципу: ТЗ котла - в контроллере управления котла, ТЗ турбины - в контроллере управления турбины и т.д.;

подсистема ТЗ реализована в отдельных контроллерах, которые образуют МПУ ТЗ.

7.3.6.2. Связь между элементами подсистемы ТЗ, рассредоточенными по разным контроллерам, а также связь с другими подсистемами АСУ ТП осуществляется через контроллерные сети или по кабелю через УСО контроллеров в зависимости от обеспечиваемых системой характеристик по надежности и быстродействию.

7.3.6.3. Задача сбора и обработки входных сигналов для подсистемы ТЗ решается либо в рамках этой подсистемы, если она образует МПУ ТЗ, либо в общей подсистеме сбора и обработки информации, если подсистема ТЗ рассредоточена по разным контроллерам.

При необходимости обработанный в МПУ ТЗ сигнал может быть передан в другие подсистемы в цифровой форме через контроллерные сети или по кабелю через УСО контроллеров.

Для задачи автоматического ввода и вывода защит, реализованных в МПУ ТЗ, допускается использование сигналов, обработанных в других подсистемах и принятых в МПУ ТЗ через контроллерные сети.

7.3.7. Связи подсистемы ТЗ с исполнительными устройствами организуются с учетом следующего:

7.3.7.1. Связь подсистемы ТЗ с ИУ зависит от того, где организован узел приоритетов данного устройства, решающий, в частности, задачу запрета всех других командных воздействий на это устройство при поступлении на него команды от подсистемы ТЗ (см. рис. 19). В узле приоритетов организуется команда на привод ИУ.

7.3.7.2. Наибольшая надежность связи обеспечивается при выполнении узла приоритетов в том же контроллере, где выполняются ТЗ, действующие на данное ИУ, но при этом в контроллер должны быть введены все команды более низких приоритетов, действующие на этот ИУ.

Если подсистема ТЗ рассредоточена по разным контроллерам, это требование выполняется внутри каждой технологической группы: ТЗ и ИУ этой группы располагаются в одном контроллере.

При выполнении ТЗ в МПУ ТЗ в нем выполняются узлы приоритетов всей арматуры с электромагнитным приводом, так как эта арматура сама выполняет защитные функции и имеет минимальное количество управляющих команд.

Узлы приоритетов остальных исполнительных устройств выполняются в рамках подсистемы управления, которая в свою очередь может быть выполнена на МПТ или на традиционных средствах.

7.3.7.3. При выполнении узла приоритетов на МПТ в рамках подсистемы управления АСУ ТП команды ТЗ передаются через контроллерные сети и/или по кабельной связи через УСО в эту подсистему, а для особо ответственных исполнительных устройств могут дублироваться кабельной связью с выхода МПУ ТЗ на устройство.

7.3.7.4. При выполнении узла приоритетов на традиционных средствах в схеме управления "своего" ИУ команды ТЗ передаются в схему управления каждого устройства.

8. ТРЕБОВАНИЯ К ПРЕДСТАВЛЕНИЮ ИНФОРМАЦИИ

8.1. Общие требования

8.1.1. В оперативном контуре БЩУ организуется светозвуковая аварийная сигнализация срабатывания каждой защиты. При срабатывании ТЗ основного оборудования (блока, котла и турбины) иногда сигнализируется также наименование выполняемой программы действия ТЗ.

8.1.2. При последовательном срабатывании нескольких ТЗ обеспечивается оперативное и/или неоперативное однозначное определение ТЗ, сработавшей первой.

8.1.3. Для ТЗ, имеющих выдержку времени на срабатывание 20 с и более, может выполняться предупредительная сигнализация о начале отсчета выдержки.

8.1.4. Для ТЗ, выполненных по схеме "два из двух" с использованием датчиков, контролирующих одну величину, сигнализируется факт срабатывания одного из двух датчиков подачей аварийного светового сигнала и предупредительных сигналов: группового светового и звукового. Сигнал отстраивается от возможной неодновременности срабатывания датчиков.

При использовании датчиков, контролирующих разные значения одного параметра: предаварийное и аварийное (например, уровень в ПВД, уровень в демпферном баке) срабатывание только датчика предупредительной сигнализации не является неисправностью и не сигнализируется как неисправность ТЗ, но сигнализируется срабатывание одного датчика, настроенного на аварийную уставку.

8.1.5. Для ТЗ, выполненных по схеме "два из трех", сигнализируется факт срабатывания одного датчика: предупредительные световой и звуковой сигналы. Сигнал отстраивается от возможной неодновременности срабатывания датчиков.

8.1.6. При срабатывании ТЗ выдается инициативная информация в задачи РАС и КДЗ, если они предусмотрены проектом.

8.1.7. В оперативном контуре БЩУ в рамках общей проектной концепции организуется сигнализация положения или состояния ИУ, на которые действуют ТЗ.

8.1.8. Дополнительно к сигналам, указанным в пп. 8.1.1 - 8.1.6, на БЩУ организуется сигнализация:

неисправности электропитания схем ТЗ;

состояния устройств режимного ввода ТЗ;

неисправности цепей электромагнитов стопорных клапанов турбины;

результатов опробования ТЗ при применении специальной системы опробования.

8.2. Выполнение ТЗ на релейной аппаратуре

8.2.1. Срабатывание каждой ТЗ сигнализируется загоранием табло с наименованием данной ТЗ и звуковым аварийным сигналом. Для ТЗ, отключающих основное оборудование или снижающих его нагрузку, дополнительно одновременно с табло сработавшей ТЗ загорается табло с наименованием выполняемой программы, если это предусмотрено проектом.

8.2.2. Защита, сработавшая первой и явившаяся первопричиной отключения оборудования, определяется по срабатыванию ее указательного реле, контакт которого может быть разомкнут только при механическом воздействии персонала. Указательные реле защит, срабатывание которых явилось следствием останова оборудования, не срабатывают, так как при срабатывании выходных реле данной группы ТЗ с них снимается напряжение. На рис. 14, 15 показана организация шинки питания указательных реле (EFH).

8.2.3. Сигнализация начала отсчета выдержки времени ТЗ обычно выполняется на отдельных табло или на табло данной ТЗ с предупредительным звуковым сигналом.

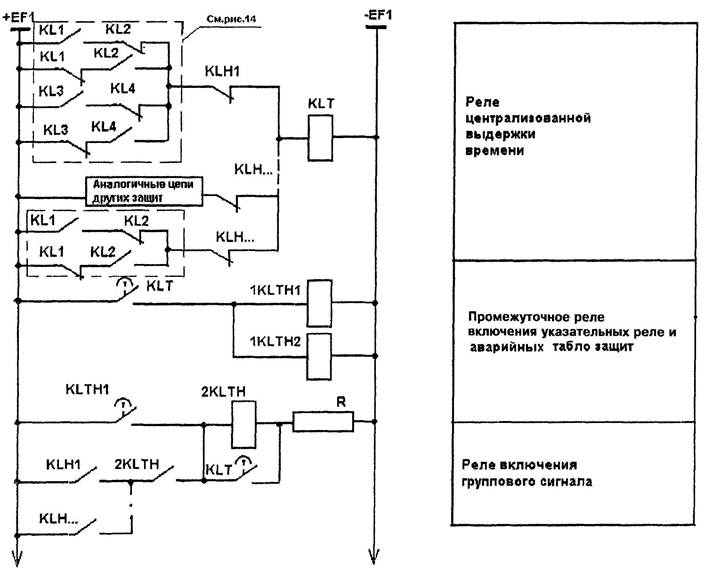

8.2.4. Сигнал срабатывания одного из датчиков защиты при использовании в защите двух или трех датчиков одного параметра организуется следующим образом.

В защите, действующей по схеме "два из трех" (см. рис. 15), срабатывание одного из трех датчиков не приводит к отказу защиты и свидетельствует о неисправности в ее цепях. В этом случае включается предупредительный сигнал от контактов реле KLH. Сигнал должен выполняться с выдержкой времени, обеспечивающей отстройку от разновременного правильного срабатывания датчиков защиты. Сигнал может быть выполнен групповым. В этом случае организуется центральная выдержка времени в схеме сигнализации.

В защите, построенной по схеме "два из двух", срабатывание одного из двух датчиков может явиться как следствием ложного срабатывания этого датчика, т.е. неисправности в цепях защиты, так и следствием несрабатывания второго датчика, т.е. появлением аварийной ситуации.

Сигнализация для схемы "два из двух" организуется следующим образом: включается аварийное табло данной защиты и групповое табло "Сработал один из двух датчиков защиты".

Оператор по другой оперативной информации должен оценить ситуацию на оборудовании и принять соответствующие меры.

Схема организации такой сигнализации приведена на рис. 21. При выполнении схемы сигнализации учтено, что даже при правильной работе схемы срабатывание обоих датчиков может происходить неодновременно. Разновременность работы датчиков не должна приводить к включению сигнала неисправности. Для этого предусматривается групповое реле времени KLT с выдержкой времени до 20 с. Если по истечении заданной выдержки времени второй датчик защиты не сработает, включаются промежуточные реле 1KLTH1, 1KLTH2 и затем реле 2KLTH. Последнее включает групповое табло "Сработал один из двух датчиков защиты".

Реле 1KLTH1, 1KLTH2 включают аварийное табло той защиты, один из датчиков которой сработал, и реле сигнализации KLH1 (KLH...), которое встает на самоудерживание и размыкающим контактом отключает реле времени KLT. Таким образом KLT оказывается готовым к приему нового сигнала.

Рис. 21. Электрическая схема

организации сигнала

"Сработал один из двух датчиков защиты" на реле (2 листа)

Рис. 21.(лист 2)

Реле включения группового сигнала 2KLTH остается включенным через цепь самоудерживания и контакты реле KLH1 (KLH...) и держит включенным групповое табло до устранения неисправности датчика.

8.2.5. В оперативном контуре предусматривается сигнализация потери напряжения постоянного или переменного тока в цепях ТЗ и сигнал потери напряжения на датчиках ТЗ.

8.2.6. Световая сигнализация состояния устройств автоматического ввода и положения переключателей режимного ввода ТЗ может быть выполнена любым понятным персоналу способом: на табло, лампочках, светодиодах - отдельно для каждого устройства ввода. Состояние ремонтного вывода специальными средствами не сигнализируется.

8.3. Выполнение ТЗ на УКТЗ

8.3.1. Сигнализация срабатывания ТЗ и определение первопричины отключения оборудования на УКТЗ организуется с помощью световых табло так же, как и в релейных схемах (см. пп. 8.2.1, 8.2.2). Сигнал о срабатывании ТЗ формируется контактом реле-повторителя указательного реле КН1 в блоке БЗ. Факт срабатывания одного из двух датчиков сигнализируется контактом указательного реле КН2 в блоке БЗ-2М.

Табло выполняемой программы включается контактом группового указательного реле.

8.3.2. На лицевых панелях блоков БЗ установлены светодиоды, сигнализирующие срабатывание каждого датчика защиты и самой защиты.

8.3.3. Сигнализация срабатывания одного из трех датчиков защиты организуется по тому же принципу, что и на реле с групповым табло и централизованной выдержкой времени (см. п. 8.2.4).

8.3.4. Для формирования сигнала на групповое табло "Сработал один из двух датчиков защиты" и централизованной выдержки времени для отстройки от неодновременной работы датчиков предусмотрен специальный блок типа БС. Для всех ТЗ предусматривается один БС, который устанавливается в шкафу общеблочных ТЗ и включается в схему общеблочных ТЗ.

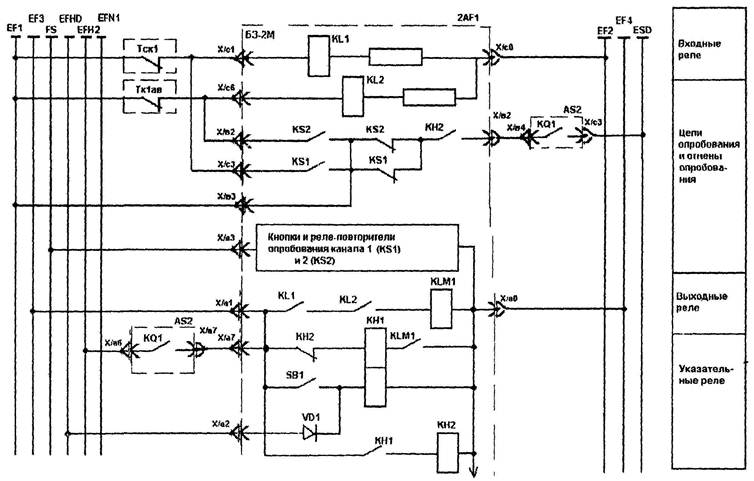

Принцип организации сигнализации на БС показан на рис. 22.

При срабатывании одного входного реле в блоке БЗ-2М, если другое не сработало, срабатывает реле KLH1 в этом блоке и подает напряжение на шинки сигнализации срабатывания одного прибора EFN2 и EFN3, при этом запускается устройство счета времени AT1 в БС.

Если до истечения заданной выдержки времени второе входное реле в БЗ-2М не сработало и напряжение с шинки EFN2 не отключилось, срабатывает устройство счета времени и реле KLT1 в БС. При этом реле KLT1 включает реле KLH1, контактом которого включается групповой сигнал "Сработал один из двух датчиков защиты". Кроме того, от контакта реле KLH1 с небольшой задержкой срабатывает реле KL2, контактом которого включается реле KL1. Контакты реле KL1 задействуются для организации шинки EFN1 в каждом шкафу УКТЗ, в котором установлены блоки типа БЗ-2М. Если количество контактов KL1 меньше, чем количество шкафов, один из контактов размножается в блоке размножения.

При подаче напряжения на шинки EFN1 во всех шкафах в том БЗ-2М, где сработало реле KLH1, срабатывает реле KLH2, фиксирующее неисправность данной ТЗ. При этом загорается табло данной ТЗ, снимается напряжение с шинки EFN2 и отпадает реле KLT1 в БС.

Рис. 22. Электрическая схема организации сигнала

"Сработал один из двух датчиков защиты" на УКТЗ (2 листа)

Рис. 22.(лист 2)

8.3.5. Для организации информации при опробовании ТЗ в оперативном контуре предусмотрены:

групповое табло "Отмена опробования" при срабатывании неопробуемой защиты; табло "Нарушение режима опробования" при задержке на 10 мин опробования одной ТЗ.

8.3.6. В оперативном контуре организуются групповые табло, сигнализирующие возникновение неисправностей электропитания схем:

табло "Неисправность питания ТЗ" - при исчезновении постоянного тока напряжением 220 В на одном из вводов вводного шкафа питания или при отклонении напряжения 24 В постоянного тока за любым из источников питания любого шкафа УКТЗ на 10 % номинального;

табло "Земля в цепях питания ТЗ" - при появлении "земли" в цепях 24 В любого шкафа УКТЗ.

8.4. Выполнение ТЗ на микропроцессорной технике

8.4.1. Микропроцессорное устройство, реализующее подсистему ТЗ должно обеспечить выдачу в оперативный контур управления следующей информации:

- при срабатывании ТЗ:

наименование сработавших защит;

наименование выполняемой программы (необходимость уточняется при проектировании);

- по факту появления информации:

начало работы защиты с большой выдержкой времени;

срабатывание одного из нескольких дискретных датчиков или отказ любого из аналоговых датчиков одного параметра (с выдержкой времени до 1,5 с);

автоматический ввод и/или вывод ТЗ;

изменение состояния ремонтного вывода;

повреждение канала связи;

повреждение МПУ ТЗ;

начало и окончание опробования ТЗ;

- по санкционированному запросу:

состояние устройства автоматического ввода;

состояние ремонтного вывода защиты - перечень защит, выведенных "на сигнал".

8.4.2. В неоперативном контуре управления на рабочем месте начальника смены ЦАСУ ТП должна представляться следующая информация:

- при срабатывании ТЗ:

наименование защиты, сработавшей первой, и всех сработавших защит;

наименование выполняемой программы;

- по факту появления информации:

срабатывание одного из нескольких дискретных датчиков или отказ любого из аналоговых датчиков одного параметра (с выдержкой времени до 1,5 с);

автоматический ввод и вывод ТЗ;

изменение состояния ремонтного вывода;

повреждение канала связи;

повреждение МПУ ТЗ;

результаты опробования ТЗ;

- по санкционированному запросу:

состояние устройства автоматического ввода;

состояние ремонтного вывода защиты;

выдержка времени, реализованная для данной защиты;

уставка срабатывания, реализованная для данной защиты в натуральных единицах измерения;

тип повреждения МГТУ ТЗ с расшифровкой номера отказавшего модуля.

8.4.3. Микропроцессорное устройство, реализующее подсистему ТЗ должно фиксировать в собственном архиве с выводом на печатающее устройство или передавать в подсистему регистрации следующую информацию о работе и состоянии МПУ ТЗ с указанием времени возникновения события или времени поступления запроса:

срабатывание защиты или нескольких защит;

автоматический ввод и вывод ТЗ;

изменение состояния ремонтного вывода;

перевод МПУ ТЗ или отдельных защит в режим опробования, результаты опробования;

повреждение МПУ ТЗ, канала связи с датчиком или исполнительным устройством, исполнительного устройства или датчика;

перечень защит, выведенных из работы ремонтным выводом;

перечень уставок срабатывания для всех каналов с аналоговыми датчиками;

перечень выдержек времени всех защит;

выполнение программы ТЗ.

При выполнении подсистемы ТЗ в составе общей АСУ ТП информация для регистрации может передаваться в общую подсистему регистрации АСУ ТП.

9. ОРГАНИЗАЦИЯ СХЕМ ОПРОБОВАНИЯ ТЗ

9.1. Общие требования

9.1.1. Схемы ТЗ должны позволять осуществлять техобслуживание ТЗ путем их периодического опробования как на остановленном, так и на действующем оборудовании. На остановленном оборудовании ТЗ опробуются как с действием на исполнительные устройства, так и с действием только "на сигнал". На действующем оборудовании ТЗ опробуются только "на сигнал".

9.1.2. Опробование ТЗ на остановленном оборудовании проводится таким образом, чтобы охватить как можно больше элементов, включая датчики, согласно существующим методикам.

9.1.3. Опробование ТЗ на действующем оборудовании проводится либо путем имитации признака аварийной ситуации на датчике, либо подачей дискретного сигнала на вход схемы ТЗ от датчика или от специального имитирующего устройства.

9.1.4. Опробование ТЗ включает в себя опробование световой аварийной сигнализации.

9.2. Выполнение ТЗ на релейной аппаратуре

9.2.1. Для опробования ТЗ в полном объеме на остановленном оборудовании никаких специальных устройств не предусматривается.

9.2.2. При опробовании ТЗ "на сигнал" устройство ремонтного вывода переводится в положение "Отключено".

На рис. 16 показана организация схемы опробования ТЗ "на сигнал". При появлении дискретного сигнала от датчика ТЗ срабатывает ее указательное реле (см. рис. 14, 15) и проверяются ее табло. Цепь выходного контакта ТЗ и срабатывание выходных реле программы при этом не контролируется. Выходной контакт ТЗ контролируется косвенно, так как контактом того же реле включается указательное реле.

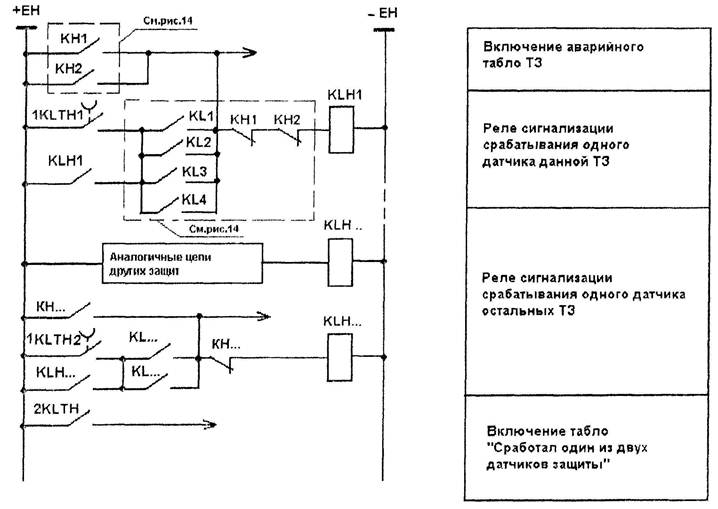

9.2.3. На рис. 23 представлена схема опробования одного из двух электромагнитов отключения турбины при двухканальной схеме защит (см. п. 4.7). При переводе возвратного ключа SAG1 в положение "Опробование YА1" реле KLC1 включает электромагнит золотника испытания YAS1, который блокирует воздействие YА1 на маслосистему управления турбиной.

После включения YАS1 при нажатом ключе SAG1 срабатывает реле КLС2, контактами которого:

рвется цепь включения реле KCTS2, включающего второй электромагнит отключения турбины (YА2);

включается реле КСТS1 включения электромагнита YА1;

включается реле выдержки времени КТ1.

При успешном включении YА1 уменьшается давление в линии защиты, в результате чего включается реле KQ1 и появляется сигнал "Снижение давления в линии защиты при испытании", одновременно подается команда на реле KLZ1, снимающее напряжение с электромагнита YА1, а также включается цепь самоудерживания реле KLC1.

Для окончания опробования ключ SAG1 переводится в нейтральное положение. После восстановления давления в линии защиты реле KQ1 возвращается в исходное состояние, что приводит к снятию команды с электромагнита YASI. Золотник испытания также возвращается в исходное состояние.

При отказе электромагнита YА1 срабатывает реле КТ1, подается сигнал "Неисправность электромагнита отключения турбины" и контактами реле KLZ1 снимается напряжение с YА1.

9.3. Выполнение ТЗ на УКТЗ

9.3.1. В номенклатуру блоков УКТЗ входит блок типа БО, позволяющий проверить исправность блоков, в которых реализован алгоритм ТЗ, как на работающем, так и на остановленном оборудовании, а также проверить исправность цепей аварийной технологической сигнализации, выполненной на табло типа ТСС. При этом проверяется аппаратура блоков и их разъемы до выходных реле и устройства сигнализации без контроля исправности звукового сигнала.

9.3.2. Дискретный сигнал на вход опробуемого блока может подаваться либо от датчика ТЗ, либо от специального реле опробования, шунтирующего контакт датчика.

9.3.3. Возможны следующие режимы опробования ТЗ или ее элементов:

от контакта датчика до исполнительного устройства - без применения системы опробования;

от контакта датчика "на сигнал" с устройством ремонтного вывода в положении "Сигнал" - без применения системы опробования;

от контакта одного из нескольких датчиков до входного реле в БЗ-2М или в БЗ-3М - без применения системы опробования;

Рис. 23. Организация

электрической схемы опробования электромагнита отключения турбины

при двухканальной схеме защит (3 листа)

Примечания: 1 Контроль исправности цепей управления YА1 на схеме не показан. 2. Для YА2 и YA.S2 схема выполняется аналогично

Рис. 23.(лист 2)

|

|

- Запрет включения YAS2 |

|

- В цепь

сигнала "Неисправность |

|

|

- В цепь сигнала "Испытание" |

|

- В цели YA2 |

|

|

- В цепь

сигнала "Снижение давления |

Рис. 23. (лист 3)

от контакта датчика до цепей выходных реле с устройством ремонтного вывода в положении "Отключение" - с применением системы опробования при положении "Внешнее опробование" переключателя SAC1 (см. рис. 24);

от контактов реле опробования до исполнительного устройства с устройством ремонтного вывода в положении "Отключение" - с применением системы опробования при положении "Отключено" переключателя SAC1;

от контактов реле опробования до цепей выходных реле с устройством ремонтного вывода в положении "Отключение" - с применением системы опробования при положении "Опробование" переключателя SАС1.

9.3.4. Для опробования ТЗ от контактов реле опробования в каждом шкафу УКТЗ устанавливается свой БО, с помощью которого опробуются все ТЗ, реализованные на блоках данного шкафа.

Если ТЗ, реализованные в одном шкафу, имеют разные автоматы питания, они разбиваются на группы, каждая из которых опробуется отдельно. В каждую группу может входить до пяти групп параллельно включенных выходных реле, реализующих одну программу действия. Параллельно каждой группе выходных реле ТЗ подключается выходное реле опробования КS. Если схема ТЗ имеет больше пяти программ действия, организуется несколько, но не более трех групп опробования, например, для схемы ТЗ турбины организуется группа собственно ТЗ турбины и группа технологических ТЗ генератора.

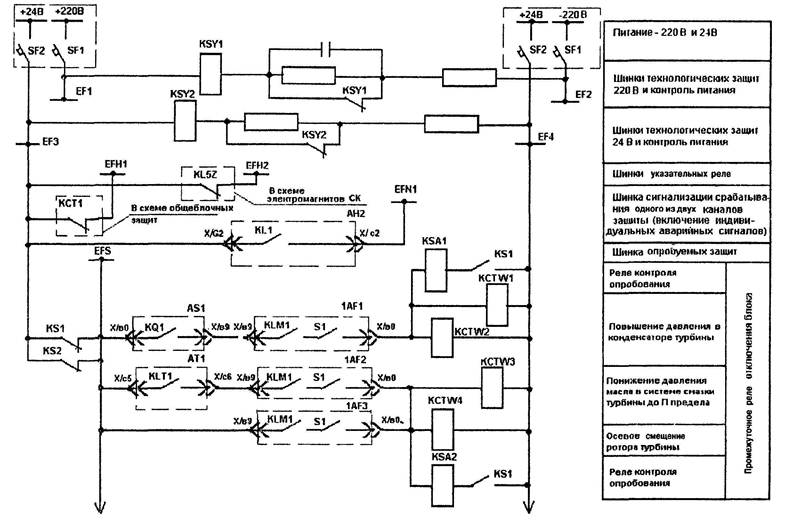

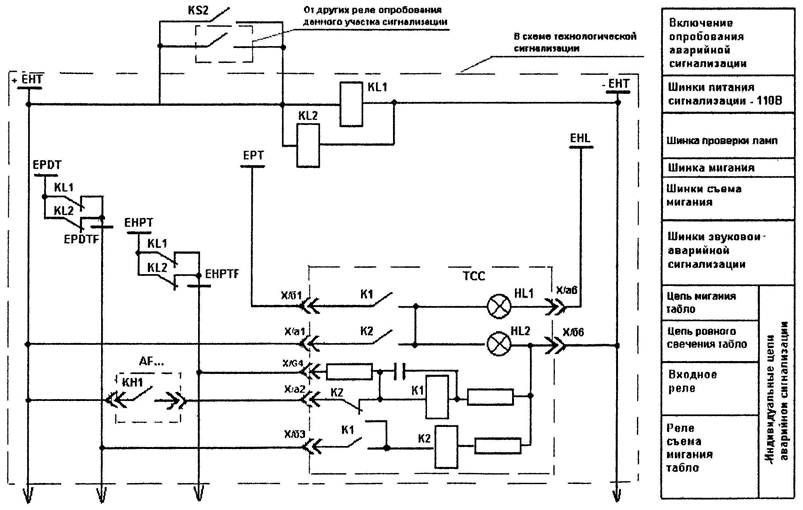

9.3.5. Выбор опробуемой группы ТЗ осуществляется переключателем SАС2, который подключает к БО цепи выбранной группы ТЗ. Команда на начало опробования подается переключателем SАС1 (см. рис. 24).

При этом контактом реле KS1 отключается напряжение 24 В постоянного тока с шинки EFS питания выходных реле защит. После подтверждения обесточения шинки EFS на нее подается пониженное напряжение 6 В постоянного тока контактом реле KSV1, которое другим контактом подает напряжение 24 В с шинки EF3 на шинку ES опробования ТЗ данной группы.

Опробование каждой ТЗ производится путем нажатия кнопки 5В2 в соответствующем БЗ. При этом реле опробования в этом блоке (КS) шунтирует контакт датчика, срабатывает вся аппаратура в БЗ, срабатывает реле контроля опробования данной программы КSА, срабатывает схема опробования табло.

При успешном опробовании на БЗ и БО загораются светодиоды, сигнализирующие исправность цепей защиты и аварийной сигнализации.

На рис. 24 (лист 6) показано подключение одного табло типа ТСС-66М к аппаратуре в БО. В схеме сигнализации должны быть предусмотрены реле KL1 и KL2, которые в режиме опробования отключают шинку съема мигания EPDT и шинку звуковой аварийной сигнализации ЕНРТ. При опробовании ТЗ ее указательное реле КН1 подает напряжение на шинку ЕНРТF и в БО срабатывает реле KLH2. После срабатывания реле К1 в табло его лампы подключаются к шинке мигания. Размыкающим контактом реле KLH2 отключается реле KLH3, после чего включается реле KLH1, которое подает напряжение на шинку EPDTF. Вследствие этого срабатывает реле К2 в табло, переводит лампы на ровное свечение и отключает реле К1, что вызывает отключение реле KLH2. Отключенное состояние KLH2 при включенном KLH1 свидетельствует об исправности аппаратуры табло, что и фиксируется реле контроля исправности цепей сигнализации КSН1 в БО.

Опробование данной защиты заканчивается нажатием на кнопку съема опробования SB1 в БО. При этом разбирается схема опробования данного БЗ и соответствующего табло.

Рис. 24. Организация электрической схемы опробования ТЗ на УКТЗ (7 листов)

Рис. 24. (Лист 2)

Рис. 24. (Лист 3)

Рис. 24. (Лист 4)

Рис. 24. (Лист 5)

Рис. 24. (Лист 6)

Рис. 24. (Лист 7)

9.3.6. При срабатывании неопробуемой ТЗ подается напряжение на шинку отмены опробования (ESD). При этом срабатывает реле отмены опробования KST1 в БО. Контакты реле KST1 всех блоков БО задействованы на включение центральных реле отмены опробования КSТ1... KST3 в схеме общеблочных защит. Контактами этих реле отключается питание всех БО. При этом восстанавливается рабочее состояние всех схем ТЗ и аварийной сигнализации.