системы автоматизации

схемы трубных проводок

для измерения давления, расхода и уровня

Правила построения

РМ4-23-93

ГПКИ «Проектмонтажавтоматика»

|

СХЕМЫ ТРУБНЫХ ПРОВОДОК ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, РАСХОДА И УРОВНЯ. Правила построения |

РМ 4-23-93 |

Дата введения 01.07.93

Настоящий руководящий материал (РМ) содержит схемы трубных проводок приборов измерения давления, разрежения и перепада давления в системах автоматизации, в том числе без ввода измеряемой среды в прибор.

В материале приведены особенности соединения первичных преобразователей с тензометрическими компенсационными датчиками (Сапфир). РМ содержит информацию о величине изменения объема чувствительного элемента для всех основных приборов измерения перепада давления для оценки динамики переходных процессов, погрешностей измерения с применением сосудов и обоснованного выбора экономичных схем подключения приборов. Приведены рекомендации по использованию мембранных разделителей для различных сред.

РМ предназначен для применения при проектировании и монтаже систем автоматизации технологических процессов и инженерного оборудования зданий и сооружений в соответствии с областью распространения РТМ36.22.7.

1. ВВЕДЕНИЕ

1.1. Настоящий руководящий материал предназначай служить руководством при проектировании измерительных трубных проводок манометров и дифманометров систем контроля и автоматического управления промышленными объектами.

Измерительные трубные проводки приборов являются статическими линиями, так как теоретически перемещение измеряемой среды в них имеет место только из-за сжимаемости измеряемой среды и изменения объема чувствительного элемента в процессе работы приборов.

Следствием этого являются пренебрежимо малые потери на трение в правильно выполненных трубных проводках приборов.

Другой особенностью измерительных трубных проводок приборов является то, что температура среды в них обычно приблизительно равна температуре помещений, где они смонтированы, которая, как правило бывает ниже температуры измеряемой среды. Поэтому плотность измеряемой среды в трубных проводках будет больше, чем в месте отбора давления. Таким образом, если прибор установлен выше отбора давления, то при неправильной прокладке труб в них будет происходить конвекционное движение измеряемой среды. Это движение может вызвать подогрев чувствительного элемента прибора до температуры выше допустимой и исказить измеряемое давление как за счет потерь на трение в трубной проводке, так и за счет изменения упругих свойств чувствительного элемента от изменения температуры.

1.2. Оптимальные решения по трубным проводкам, соединяющим приборы измерения давления (разрежения), перепада давления с точками замера, должны обеспечивать надежную работу приборов с минимальными погрешностями и приемлемыми динамическими характеристиками, обеспечивать удобство эксплуатации (освобождение линий от конденсатов и отложений, предотвращение образования газовых и жидкостных пробок, проведение проверок, испытаний и др.).

Выбором схемы трубных проводок и ее элементов определяется долговечность, надежность и экономичность контура измерения.

1.3. Новые типы первичных преобразователей с тензометрическими компенсационными датчиками характеризуются малыми величинами перемещения измерительных мембран и соответственно малой величиной измерения объема измеряемой среды перед мембраной (0,09 - 1,7 см3).

Поэтому перемещение измеряемой среды в соединительных трубных линиях, в особенности жидкости, уменьшается, что позволило упростить схемы соединений.

1.4. РМ дает возможность выбрать оптимальные решения с выбором схемы соединения, деталей трубной линии, с количественной оценкой максимальных погрешностей и других параметров контура измерения.

1.5. Выбор труб и деталей трубной проводки, условные проходы, толщину стенки, марку сталей рекомендуется производить с применением РМ4-6 часть II, РМ14-12.

1.6. Оценка запаздываний в трубных проводках систем автоматизации при измерении давления и расхода газа производится с использованием РМ4-192.

1.7. Рекомендации по применению запорной арматуры в системах автоматизации приведены в РМ4-225.

1.8. Оценка динамики процесса производится с использованием РМ4-188 и РМ4-192.

1.9. Чертежи отборных устройств давления приведены в сборниках СЗК4-2, СЗК14-2.

1.10. Чертежи установки приборов «по месту» приведены в сборниках СТМ4-2, СТМ4-2, ч. 2, СТМ14-2.

1.11. Чертежи отборных устройств расхода приведены в сборнике СЗК4-7 ч. 1, 2.

1.12. Чертежи отборных устройств для измерения уровня приведены в сборниках СЗК4-4 ч. 1, 2.

1.13. Монтажные чертежи установки приборов для измерения уровня и расхода на технологическом оборудовании приведены в сборниках СТМ4-3 ч. 3, СТМ4-4.

1.14. Чертежи установки манометров, дифманометров приведены в сборниках 27, 34, 71, СТМ4-10 ч. 1.

2. ТРЕБОВАНИЯ К ИЗМЕРИТЕЛЬНЫМ ТРУБНЫМ ПРОВОДКАМ ПРИБОРОВ.

2.1. Общие требования к трубным проводкам.

2.1.1. Схема трубной проводки должна быть построена таким образом, чтобы в установившемся режиме соблюдалось равенство давлений, либо постоянство разности давлений в месте отбора и перед чувствительным элементом прибора.

2.1.2. Минимальная длина трубной проводки должна быть такой, чтобы температура вещества, поступающего в прибор, не превышала допустимой величины, указанной в паспорте на прибор.

2.1.3. Максимальная длина трубной соединительной линии не должна превышать величины, указанной в паспорте прибора.

2.1.4. Внутренний диаметр труб в трубной проводке следует назначать в соответствии с международным стандартом ИСО2186 (приложение 1).

2.1.5. Схема трубной проводки, как правило, должна позволять производить устранение неполадок трубной линии и прибора без остановки контролируемого объекта. Это требование должно соблюдаться с учетом требований техники безопасности, для чего в схеме должна предусматриваться запорная арматура для отключения проводки от контролируемого объекта и сброса давления из проводки и прибора перед отсоединением прибора и проводки.

2.1.6. При измерении загрязненных сред схема проводок должна обеспечивать:

удаление загрязнений из импульсных линий через отборные устройства в технологический трубопровод или аппарат;

проверку чистоты линий;

возможность удаления загрязнений через продувочную арматуру;

возможность подачи в линию чистых жидкостей или газов для предотвращения её загрязнения.

При заполнении импульсной линии жидкостью, проливы которой недопустимы, опорожнение линии следует, как правило, осуществлять через технологический трубопровод, либо через специальные закрытые дренажные линии. В прочих случаях дренажные линии должны иметь видимые разрывы.

2.1.7. Схема, как правило, должна позволять производить оценку функционирования прибора, для чего иметь устройство, обеспечивающее проверку показаний прибора при отсутствии давления или перепада давления (специальные клапаны для установки манометров, установка двух клапанов).

Блок вентилей, устанавливаемый перед дифманометром, как правило, также позволяет выровнять давление (снизить перепад давления до нуля) в линиях перед прибором.

2.1.8. Выполнение отборов давления в технологическом оборудовании.

Отверстия в технологическом оборудовании (трубопроводе, сосуде) для устройства отбора давления приводят к ослаблению стенки оборудования.

Величина ослабления тем больше, чем больше отношение диаметра отверстия отборного устройства к внутреннему диаметру технологического трубопровода.

Для восстановления прочности трубопровода необходимо производить укрепление отверстий.

Методика выбора средств укрепления отверстий в отборных устройствах приведена в РМ4-266, а детали укрепления отверстий указаны в сборнике СЗК4-2 ч. 3.

2.2. Специальные требования к трубным проводкам.

Специальные требования к трубным проводкам приборов определяются спецификой контролируемых технологических процессов.

При измерении пожароопасных, взрывоопасных и токсичных веществ следует выполнить построение линий таким образом, чтобы по возможности свести до минимума необходимость установки продувочной арматуры, газо или влагосборников.

Длину линий выбирать по возможности наиболее короткой, а отборы устанавливать в таких местах, чтобы соединительные линии были оптимальны (без установки газо-влагосборников).

Там, где продувочная арматура необходима, следует организовать удаление среды в соответствии с отраслевыми правилами технической эксплуатации объекта.

В конструкции дифференциальных манометров, как правило, имеются клапаны для удаления газа или жидкости из верхних и нижних точек камер.

В схемах измерения опасных и дорогостоящих веществ, когда опорожнение трубных линий при снятии прибора нежелательно, необходимо перед прибором установить дублирующие запорные клапаны. Дублирующие клапаны следует установить также в линиях паромеров и уровнемеров, когда естественное заполнение проводки конденсатом происходит неприемлемо медленно, а также, когда в линиях используются промежуточные жидкости (наличие разделительных сосудов и др.).

При проектировании трубных проводок приборов дистанционного и автоматического управления следует применять такие схемы проводок, которые создавали бы наименьшие запаздывания в контурах управления и не вызывали колебательных процессов жидкости, заполняющей трубную проводку. Для достижения этого необходимо пользоваться рекомендациями, изложенными в [1, 2].

3. ОСОБЕННОСТИ ИЗМЕРИТЕЛЬНЫХ ТРУБНЫХ ПРОВОДОК

3.1. Трубные проводки, заполненные жидкостью.

3.1.1. Как известно, жидкости растворяют в себе газы, причем количество газа растворенного в данном объеме жидкости, тем больше, чем выше давление жидкости и ниже температура, при падении давления в трубных проводках жидкости выделяют часть растворенных в них газов. То же происходит при измерениях холодных жидкостей, температура которых в импульсных трубах повышается до температуры окружающего воздуха, например, при измерении расхода водопроводной воды.

При нарушении норм прокладки труб эти газы будут образовывать в верхних точках трубных линий газовые пузыри («воздушные мешки»), то есть часть трубной проводки будет заполняться газом, что приведет к изменению гидростатического столба жидкости и вызовет погрешность показаний прибора.

Поэтому трубные линии от отбора до прибора должны быть построены, таким образом, чтобы выделяющиеся газы свободно уходили в технологический трубопровод, нигде не накапливаясь, либо, в крайнем случае, скапливались в газосборниках с достаточной площадью «зеркала». Это требование в наибольшей степени влияет на погрешность приборов измеряющих перепад давления и может практически не влиять на точность показаний при измерении давлений. Эту особенность следует учитывать и принимать решения в совокупности условий.

3.1.2. Особое внимание должно уделяться построению схем с загрязненными, загустевающими вязкими жидкостями, жидкостями, образующими отложения веществ на стенках, кристализующими веществами.

Для сред, содержащих взвеси твердых частиц с удельным весом более удельного веса жидкости, вопреки общепринятым схемам с установкой отбора ниже средней линии трубопровода (уклон вниз от технологического трубопровода) можно рекомендовать установку отборного устройства в верхней части горизонтального трубопровода, например, по ТМ4-518-93 рис. 2, 5, при этом твердые частицы из взвеси будут сепарироваться и падать в технологический трубопровод.

(Перемещение жидкости в измерительном трубопроводе происходит на участке не более 1 ... 2 см).

3.1.3. В схемах с загрязненной измеряемой средой могут вводиться чистые промывочные жидкости.

Требования к промывочной жидкости.

Промывочная жидкость не должна влиять на ход технологического процесса, давление промывочной жидкости должно быть выше давления измеряемой среды. Расход промывочной жидкости, если она подается постоянно, должен быть минимальным с использованием средств контроля.

Если промывочная жидкость применяется периодически в перерывах между показаниями прибора, то требование к контролю расхода промывочной жидкости, как правило, отсутствует.

3.1.4. Для сред, загустевающих при понижении температуры, могут применяться мембранные разделители с фланцевым присоединением к технологическому трубопроводу (при рабочей температуре до 100 °С), либо устанавливаться приборы, работающие при температуре среды. При этом для предотвращения охлаждения прибора соединительная линия не должна иметь кольцеобразной трубки в отборном устройстве, должна быть наиболее короткой и теплоизолированной.

3.1.5. Для незагустевающих жидкостей разогрев прибора измеряемой средой допускать не следует. Для предотвращения переноса тепла за счет развития конвекции устанавливают кольцеобразные трубки или гидрозатворы в отборе. Необходимость в их установке возникает при направлении измерительной трубки вверх от технологического трубопровода. При направлении измерительного трубопровода вниз от технологического трубопровода конвенция не развивается, поэтому необходимости в установка кольцеобразной трубки нет.

3.2. Трубные проводки, заполненные газом.

Все газы, как правило, содержат пары. Охлаждаясь в трубных проводках паровая фаза воды или другой жидкости будет конденсироваться и скапливаться в нижних точках. При неправильной прокладке трубной проводки конденсат может образовать гидрозатворы, которые создадут погрешности измерения, либо может образоваться напор от гидростатического столба жидкости, не учтенный при градуировке прибора.

4. ПРАВИЛА ПОСТРОЕНИЯ СХЕМ ТРУБНЫХ ПРОВОДОК ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ РАЗРЕЖЕНИЯ, ДАВЛЕНИЯ, РАСХОДА И УРОВНЯ

4.1. Основной принцип построения схем трубных проводок.

Из изложенного в пп. 3.1, 3.2 следует необходимость построения схем трубных проводок таким образом, чтобы выделение газов, выпадение конденсата и конвенция либо не искажали показания приборов, либо давали расчетную погрешность, учитываемую при градуировке приборов.

4.2. Правила построения схем трубных проводок, заполненных жидкостью.

4.2.1. Трубную проводку следует прокладывать с уклоном, обеспечивающим выход выделяющихся газов через место отбора.

Для этого оптимальным решением является устройство уклона на всей трубной проводке от отбора вниз с выполнением врезки в горизонтальный трубопровод по горизонтальной плоскости проходящей через осевую линию трубопровода, либо с наклоном оси врезаемого штуцера вниз с отклонением до 1:10.

4.2.2. Если выполнить постоянный уклон линии от отбора до прибора не представляется возможным, то в верхней точке должно быть предусмотрено устройство для сбора и выпуска газов.

4.2.3. Если по условиям прокладки трубной проводки появляется несколько верхних точек, то в каждой верхней точке проводки должны быть предусмотрены газосборники с устройством выпуска газа.

4.2.4. Если при остановке технологической установки возможно замерзание жидкости, то в нижних точках трубной проводки необходимо установить устройства для выпуска жидкости.

4.3. Правила построения схем трубных проводок, заполненных газом.

4.3.1. Трубную проводку следует прокладывать с уклоном, обеспечивающим сток конденсата через место отбора давления. Следствием этого является целесообразность сразу направлять проводку с уклоном вверх, обеспечивающим сток конденсата от прибора в место отбора.

4.3.2. Если по условиям прокладки трубной проводки невозможно выполнить условие п. 4.3.1, то во всех нижних точках (кроме места отбора) необходимо установить конденсатосборники в виде влагосборника трубы с устройством выпуска жидкости.

5. СХЕМЫ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГОРЯЧЕЙ (ВЫШЕ 60 °С) ЖИДКОСТИ И ПАРА

5.1. Общие положения.

5.1.1. При изменении давления жидкости и пара, имеющих температуру более высокую, чем температура окружающего воздуха, следует, как правило, устанавливать манометр ниже места отбора давления. При такой установке конденсат накапливается в трубе и остывает без возникновения конвенции и разогрева прибора. Не возникает конвенция и при измерении давления жидкости.

5.1.2. Отборы давления в технологическом трубопроводе должны выполняться сбоку либо с наклоном от трубы вниз до 45°. Этим достигается отбор жидкости из зоны технологического трубопровода, где не накапливаются пузырьки газа, отложения и осадки.

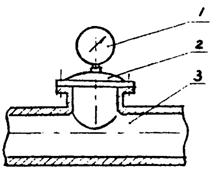

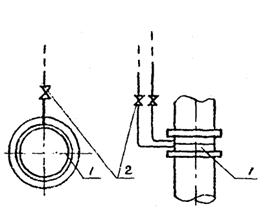

5.1.3. Около манометров, как правило, следует устанавливать арматуру для продувки трубной проводки и проверки манометров в нулевой точке или подключения контрольного манометра с применением специальной струбцины.

Это требование может быть выполнено при применении клапанов для установки манометров ОБ 22.044.015.08 по ТУ 26-07-1476, поставщик предприятие «Норма СА».

Предлагаемое устройство для установки манометров имеет ряд важнейших преимуществ по сравнению с аналогичными устройствами, выпускаемыми в странах СНГ.

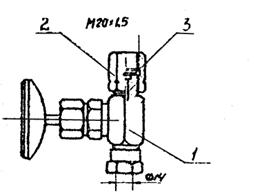

Для соединения манометра с запорным клапаном в устройстве применена натяжная муфта, имеющая с одного конца левую резьбу М20´1,5, с другого - правую М20´1,5. Это обеспечивает возможность установки манометра таким образом, чтобы его шкала, а также штурвал клапана во всех случаях были обращены к обслуживающему персоналу.

Для проверки манометра путем установки его «на нуль» достаточно небольшого поворота натяжной муфты при закрытом клапане. Давление среды перед манометром снижается до нуля за счет отверстия в средней части муфты.

Установка прибора «на нуль» может быть произведена при применении кранов Т4М-1 либо блока из пары клапанов, однако добиться независимой установки положения крана и, одновременно, манометра невозможно, поэтому следует отдавать предпочтение вариантам установки манометров на отборных устройствах и вне отборного устройства с применением клапана ОБ 22.044.015-08 ТУ 26-07-1476 (поставщик предприятие «Норма СА»).

Отборные устройства давления представлены в сборниках СЗК4-2, СЗК14-2. Чертежи установки манометров на технологическом оборудовании представлены в сборнике СТМ4-2, СТМ14-2.

В последующих схемах запорное устройство перед манометром изображено условно в виде запорного клапана трехходового.

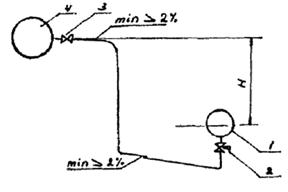

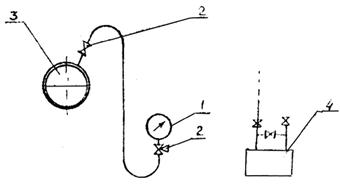

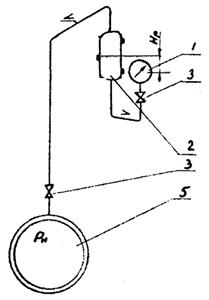

5.2. Манометр расположен ниже отбора давления.

5.2.1. Рекомендуемая схема при установке манометра ниже места отбора давления показана на черт. 2.

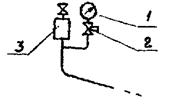

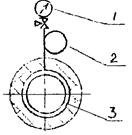

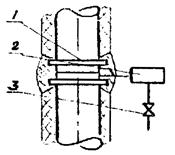

Схема клапана для установки манометра ОБ-22.044.015-08

1 - корпус клапана, 2 - муфта натяжная, 3 - прокладка

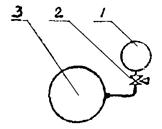

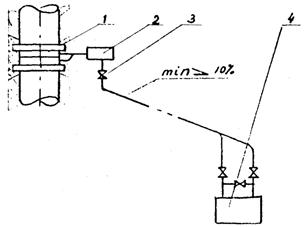

Схема измерения давления жидкости, пара.

1 - манометр, 2 - клапан для установки манометра, 3 - запорный клапан, 4 - объект измерения

5.2.2. Показания манометра определяются выражением (1)

где Рм - показание манометра, Па

Ри - измеряемое давление, Па

g - удельный вес измеряемой жидкости, н/м3

Н - разница высот между местом установки отбора и прибора, М;

Величина Н положительна, если отбор выше прибора и отрицательна, если прибор выше отбора.

5.2.3. Пример.

Манометр измеряет давление жидкости с удельным весом 18000 н/м3, (1,82 н/см3). Манометр установлен на 12 м ниже точки отбора.

Давление в точке отбора номинальное - 1 МПа.

Определение величины поправки показаний и шкалы прибора:

Величина поправки Dр = gН = 18000 × 12 = 216000 Па = 0,216 МПа

Показания прибора Рм = 1 + 0,216 = 1,216 МПа

Назначаем шкалу прибора - 1,6 МПа.

5.3. Манометр расположен выше отбора давления.

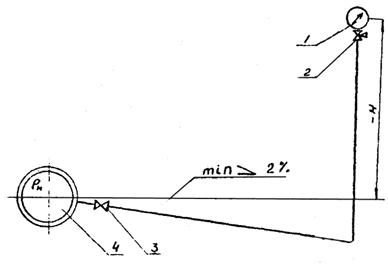

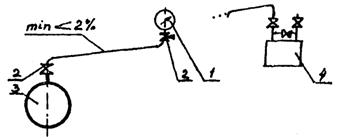

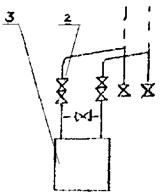

5.3.1. Рекомендуемая схема установки прибора выше места отбора давления показана на черт. 3. Уклон трубной проводки также должен быть не менее 2 % таким образом, чтобы большая часть горизонтального участка трубопровода позволяла освобождаться от газовой фазы в технологический трубопровод.

На черт. 4 показана схема трубопроводов, когда не представляется возможным большую часть горизонтального участка выполнить с уклоном от места отбора.

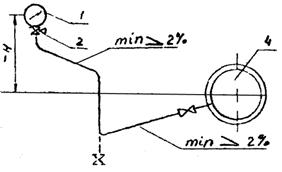

При незначительных объемах накопления газа у манометра, удаление газа производится через клапан для установки манометра.

При повышенном выделении газа следует применять схему по черт. 4 рис. 2 с установкой газосборника.

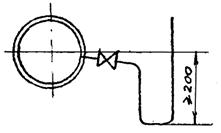

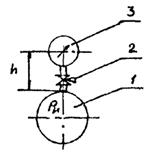

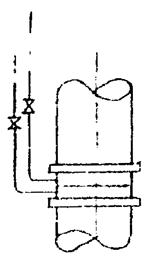

Схема измерения давления жидкости, пара

Прибор выше отборного устройства

1 - манометр, 2 - клапан (устройство) для установки манометра, 3 - запорный клапан, 4 - технологический аппарат, трубопровод

Схема измерения давления жидкости, пара, при невозможности обеспечить уклон в одну сторону.

При небольшом выделении газа

При большом выделении газа

1 - манометр, 2 - клапан для установки манометра, 3 - газосборник, 4 - объект измерения

5.3.3. Для предотвращения образования конвекции горячей жидкости спуск трубной проводки после отбора должен быть не менее 200 мм, если за счет уклона проводки эта величина спуска не достигается, то следует предусматривать установку U-образного участка трубной проводки по черт. 5.

5.3.4. Схема измерения давления жидкости и пара с установкой прибора выше отбора может работать при условии (2),

так как в противном случае не произойдет заполнение трубной линии жидкостью.

5.3.5. Установка манометра выше отборного устройства может усложнять эксплуатацию трубных проводок приборов, так как при снижении давления в точке отбора до нуля, манометр оказывается под вакуумом.

Это может привести к поломке прибора и подсосам воздуха из атмосферы, так как для вакуумных линий, как правило, непригодны элементы трубопроводов, работающих под давлением (арматура, соединения, прокладки).

Совершенно непригодной следует признать такую схему установки манометров для измеряемых сред, соприкосновение которых с воздухом недопустимо.

5.3.6. Пример.

Необходимо измерить давление в маслопроводе, изменяющееся в пределах от 0,05 до 0,3 МПа.

Удельный вес масла при 20 °С 8000 Н/м3. Определить предельную высоту уровня манометра над местом отбора.

![]()

Показания манометра на высоте 6 м составят:

при Ри = 0,05 МПа, Рм = 0,05 × 106 - 8000 × 6 = 20000 Па = 0,02 МПа

при Ри = 1,3 МПа, Рм = 0,3 × 106 - 8000 × 6 = 0,252 МПа.

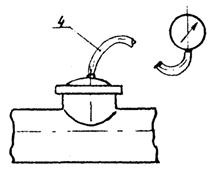

5.4. Установка манометра в месте отбора.

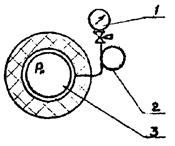

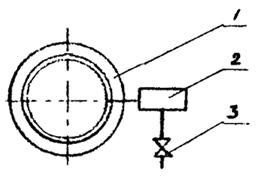

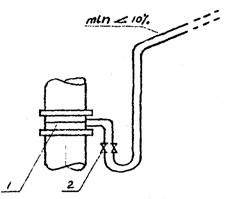

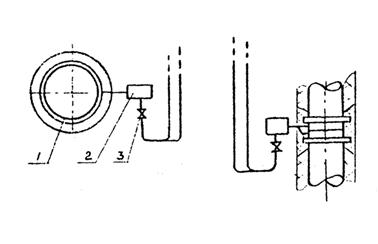

5.4.1. Схема установки манометра «по месту» показана на черт. 6.

1 - манометр, 2 - отбор давления с кольцеобразной трубкой, 3 - объект измерения

Отбор давления с кольцеобразной трубкой (ТУ 36.22.19.05-005) выполняет роль гидрозатвора, препятствующего конвенции жидкости, пара в трубной линии после кольца.

Следует отметить, что схема установки манометра по черт. 6 не предотвращает конвенцию измеряемой среды на участке от врезки в технологическое оборудование до верхней точки кольца.

Конденсат, образовавшийся на этом участке, стекает в паропровод.

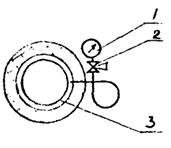

Схема приведенная на черт. 7 не имеет недостатка отмеченного в схеме черт. 6. Поставку кольцевых отборов давления 16-200У по ТУ 36.22.21.14-001 осуществляет предприятие «Норма-СА».

1 - манометр, 2 - клапан запорный, 3 - объект измерения

В трубопроводах с дегазированной (деаэрированной) жидкостью и в паропроводе установка манометра по схеме черт. 8 равноценна схеме черт 6, но в ряде случаев обладает отдельными преимуществами:

установка манометра над трубопроводом освобождает проходы около трубопровода;

отборное устройство над трубопроводом может меньше повреждаться при передвижении внутрицехового транспорта;

установка отборного устройства для измерения давления среды, содержащей взвеси твердых частиц с удельным весом более удельного веса жидкости, также целесообразна по черт. 8, так как способствует удалению загрязнений из отбора.

1 - манометр, 2 - отборное устройство по ТУ 36.22.19.05-005-85, 3 - объект измерения

6. СХЕМЫ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ХОЛОДНОЙ (£ 60 °С) ЖИДКОСТИ

6.1. На схемы измерения давления холодной жидкости распространяются положения п. 5 за исключением п. 5.3.3 и 5.4.

6.2. Установка манометра «по месту».

6.2.1. Установка манометра «по месту» выполняется по схеме черт. 9.

1 - манометр, 2 - запорный клапан, 3 - объект измерения

При измерении давления холодной дегазированной, деаэрированной жидкости, а также в случае, когда величина погрешности от скопления газа в отборном устройстве, определяемая на основании выражения (3),

невелика, следует устанавливать манометр по схеме черт. 10. Эта схема предпочтительна также для измерения давления жидкости, содержащей взвеси твердых веществ с удельным весом более удельного веса жидкости.

1 - объект измерения, 2 - запорный клапан, 3 - манометр

6.2.2. Пример.

Оценка максимально возможней погрешности при измерении давления воды, Рн = 1,0 МПа.

h = 0,15 м, g = 10000 н/м3

![]()

Возможная погрешность от скопления газа на порядок меньше погрешности прибора, поэтому установка манометра по черт. 10 целесообразна.

7. СХЕМЫ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГАЗА.

7.1. Общие положения.

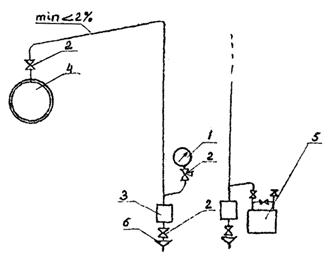

7.1.1. При измерении давления газа следует, как правило, устанавливать манометр выше отбора давления. При такой установке манометра, при наличии соответствующих уклонов трубной проводки, выпадающий конденсат стекает через место отбора давления, что облегчает обслуживание манометра, исключая необходимость периодического спуска конденсата из линии.

Величина Н × g » 0.

7.1.2. Отборы давления газа должны выполняться из верхней части оборудования с уклоном оси штуцера в сторону технологического оборудования.

7.2. Манометр расположен выше отбора давления.

Рекомендуется схема для влажного и сухого газа показана на черт. 11. Величиной Н × g при измерении давления газа пружинными манометрами пренебрегают, т.к. эта величина, по сравнению с измеряемым давлением, весьма мала.

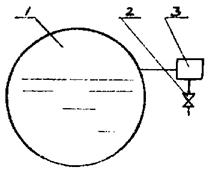

Схема для измерения давления газа.

Прибор выше отборного устройства.

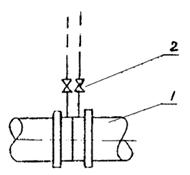

1 - манометр, 2 - запорный клапан, 3 - объект измерения, 4 - прибор с верхним расположением штуцера

7.3. Манометр расположен нижа отбора давления.

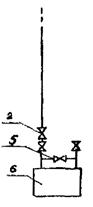

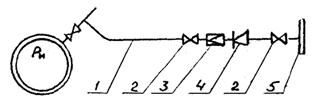

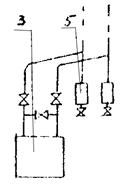

7.3.1. Схема измерения давления сухого газа приведена на черт. 12

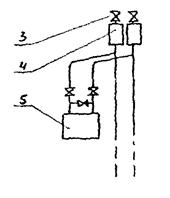

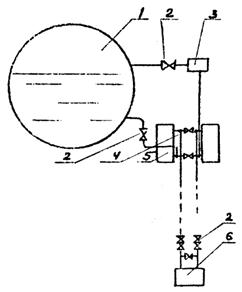

7.3.2. Схема измерения давленая влажного газа приведена на черт. 13.

Схема измерения давления сухого газа.

1 - манометр, 2 - запорный клапан, 3 - объект измерения, 4 - прибор с верхним расположением штуцера

Схема измерения давления влажного газа.

1 - манометр, 2 - запорный клапан, 3 - влагосборник, 4 - объект измерения, 5 - прибор с верхним штуцером, 6 - сливная воронка в дренажную сеть или переносная емкость.

7.4. Манометр расположен у места отбора давления.

7.4.1. При измерении давления газа с температурой не выше 60 °С схема установки манометра показана на черт. 10.

7.4.2. При измерении давления газа с температурой выше 60 °С схема установки манометра изображена на черт. 8.

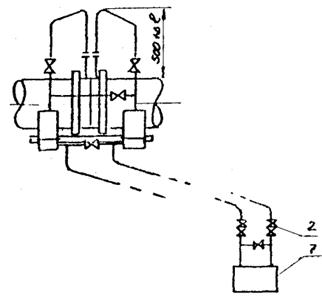

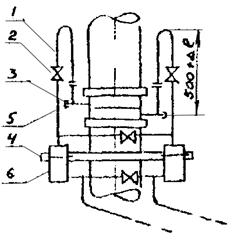

7.5. ИЗМЕРЕНИЕ ДАВЛЕНИЯ (РАЗРЕЖЕНИЯ, РАСХОДА) ЗАПЫЛЕННОГО ГАЗА.

При измерении расхода запыленного газа для предотвращения заноса пыли в соединительную линию после отборного устройства, на ней следует устраивать сепарационный вертикальный участок высотой не менее 500 мм при отсутствии пульсации давления, при наличии пульсаций давления дополнительно не менее величины, определенной по формуле:

![]()

где: DР - величина пульсации давления,

Р - номинальное давление,

l - длина соединительной линии.

При установке отбора давления с положением оси близкой к горизонтальной следует применять отборные устройства с прочисткой.

При отсутствии места для установки вертикального участка на соединительной трубной линии, следует устанавливать циклоны (СТМ4-2).

8. СХЕМЫ ИЗМЕРЕНИЯ ДАВЛЕНИЯ С ПРИМЕНЕНИЕМ РАЗДЕЛИТЕЛЬНЫХ СОСУДОВ.

8.1. Общие положения.

8.1.1. Разделительные сосуды рекомендуется применять в тех случаях, когда:

прибор не может работать в контакте с измеряемой средой из-за ее агрессивности;

ввод измеряемой среды в помещение или щит, где расположен прибор, нежелателен (горючесть, взрывоопасность, токсичность и др.);

измеряемая среда в соединительных линиях и в приборе без применения обогрева может замерзнуть, загустеть.

В последнем случае разделительный сосуд должен находиться в общей тепловой изоляции, укрывающей технологический трубопровод или технологический аппарат.

8.1.2. Применение разделительных сосудов для измерения давления жидкости должно быть экономически обосновано.

Поскольку манометры и первичные преобразователи давления изготовляются как из углеродистой, так и из коррозионно-стойких сталей, то необходимо оценить стоимость вариантов исполнения контуров измерения давления с применением сосудов и без них, а также учесть сопоставимые эксплуатационные расходы и долговечность.

8.1.3. При решении об использовании разделительных сосудов первоначально должен быть выполнен подбор разделительной жидкости, удовлетворяющей требованиям работы с измеряемой средой, что является наиболее сложной задачей.

Последующий выбор схемы будет зависеть от соотношения удельного веса разделительной жидкости и измеряемой среды.

8.1.4. В случае измерения давления агрессивных сред с использованием разделительных сосудов, целесообразно размещать их как можно ближе к месту отбора давления.

В этом случае часть трубной проводки, заполненная измеряемой средой, в зависимости от агрегатного состояния измеряемой среды, выполняется аналогично соответствующим схемам для измерения давления неагрессивных сред, а часть, заполненная разделительной жидкостью, по правилам построения схем для измерения давления неагрессивной жидкости.

Часть трубной проводки, которая в процессе эксплуатации прибора или слива жидкости из трубной проводки будет входить в соприкосновение с агрессивной средой, должна быть выполнена из материалов, стойких к этой среде.

8.1.5. Заполнение систем разделительной жидкостью должно производиться, как правило, с нижней точки системы при открытых верхних пробках разделительных сосудов.

8.1.6. Требования к разделительной жидкости.

Разделительная жидкость должна удовлетворять следующим условиям:

не вызывать коррозию углеродистых сталей и других материалов прибора, соприкасающихся с разделительной жидкостью,

не взаимодействовать с измеряемой жидкостью,

не выделять в течение длительного времени газы, твердые осадки и отложения,

не смешиваться (не растворяться) с измеряемой жидкостью,

отличаться по удельному весу от измеряемой жидкости.

8.1.7. В качестве разделительных жидкостей могут быть применены вода, легкие минеральные масла, а также жидкости, приведенные в табл. 4 (приложение 3) и др.

8.1.8. Во избежание случайного выпуска разделительной жидкости применение стандартных устройств для установки манометров не рекомендуется.

В качестве запорных органов после разделительного сосуда на линии, заполненной разделительной жидкостью, рекомендуется устанавливать клапаны со снятыми рукоятками и пломбированием места их установки.

Соединение трубопроводов целесообразно также пломбировать для чего выполнять в накидных гайках узлы для установки пломб по ГОСТ 13957.

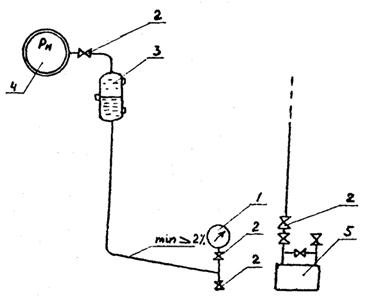

8.2. Измерение давления жидкости с использованием разделительных сосудов.

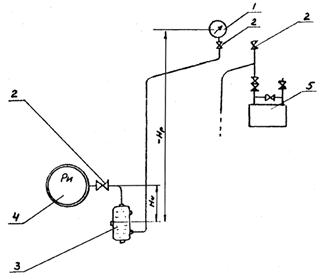

8.2.1. На черт. 14 приведена схема при установке манометра (преобразователя давления) ниже отбора давления и с удельным весом разделительной жидкостью более удельного веса измеряемой жидкости.

Схема измерения давления жидкости с использованием разделительного сосуда, gр > gи

1 - манометр, 2 - запорный клапан, 3 - сосуд разделительный, 4 - объект измерения, 5 - прибор с верхним расположением штуцера

8.2.2. На черт. 15 приведена схема при установка манометра ниже отбора давления и при удельном весе разделительной жидкости gр < gи

Схема измерения давления жидкости с использованием разделительного сосуда, gр < gи

Прибор ниже отборного устройства

1 - манометр, 2 - запорный клапан, 3 - сосуд разделительный, 4 - объект измерения, 5 - прибор с верхним расположением штуцера

8.2.3. Показание манометра по схемам соединения черт. 14, 15 определяется выражением Рм = Ри + (gи × Ни + gр × Нр) где: -(gи × Ни + gр × Нр) - величина поправки к показателям манометра, вызванная гидростатическим давлением столба измеряемой и разделительной жидкости.

8.2.4. Пример. Манометр включен по схеме черт. 15.

Условие: Ни = 0,4 м, Нр = 10 м.

gи = 8000 н/ма, gр = 11000 н/мА

Ри = 0,15 МПа

Определяем величину показаний манометра:

Рм = 0,15 + (0,4 × 8000 + 10 × 11000) × 10-6 = 0,15 + 0,113 = 0,263 МПа

Величина поправки к показаниям манометра (-0,113 МПа).

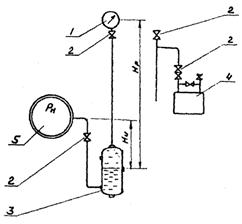

8.2.5. На черт. 16 приведена схема при установке манометра (первичного преобразователя) выше отборного устройства.

Удельный вес разделительной жидкости выше удельного веса измеряемой жидкости, gр > gи.

Схема намерения давления жидкости, gр > gи.

Прибор расположен выше отборного устройства

1 - манометр, 2 - клапан запорный, 3 - сосуд разделительный, 4 - объект измерения, 5 - прибор с верхним расположением штуцера

8.2.6. На черт. 17 приведена схема установки манометра выше отборного устройства при удельном весе разделительной жидкости меньше удельного веса измеряемой жидкости, gр < gи.

Схема измерения давления жидкости с применением разделительного сосуда, gр < gи.

Прибор выше отборного устройства

1 - объект измерения, 2 - запорный клапан, 3 - сосуд разделительный, 4 - прибор, 5 - объект измерения

8.2.7. Показания манометра по схемам соединения черт. 16, 17 определяются выражением

Рм = Рм + (Ни × gи - Нр × gр)

Поправка к показаниям манометра:

Dр = gр × Нр - Ни × gи.

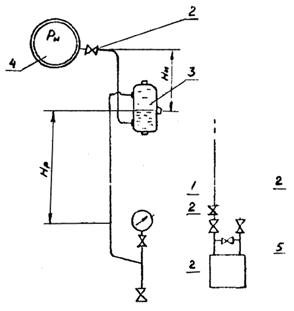

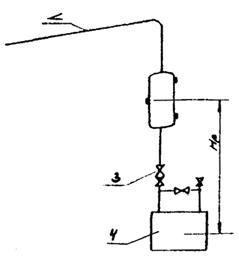

8.3. Измерение давления газов с применением разделительных сосудов

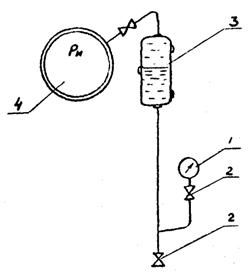

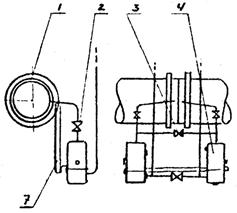

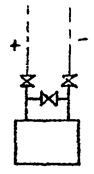

8.3.1. Рекомендуемая схема при установке прибора ниже отбора давления приведена на черт. 18.

Схема измерения давления газа с применением разделительного сосуда. Прибор ниже отбора давления.

Прибор с нижним распределением штуцера

Прибор с верхним расположением штуцера

1 - манометр, 2 - запорный клапан, 3 - сосуд разделительный, 4 - объект измерения, 5 - вентильный блок, 6 - прибор с верхним расположением штуцера.

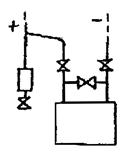

8.3.2. Схема для установки прибора выше отбора давления приведена на черт. 19.

Схема имеет недостатки, отмеченные в пункте 5.3.5, кроме того при величине (105 - Нрgр) Па менее парциального давления газовой фазы разделительной жидкости при температуре окружающей среды столб разделительной жидкости разорвется и жидкость частично сольется в сосуд, что может нарушить работоспособность схемы.

8.3.3. Недостатком схемы по черт. 19, является то, что почти вся импульсная линия оказывается незащищенной от агрессивной среды, в результате чего дополнительная стоимость сосуда может оказаться больше величины удорожания прибора в коррозионно-стойком исполнении.

Схема измерения давления газа с использованием разделительного сосуда.

Прибор расположен выше отбора давления.

Прибор со штуцером подключения снизу

Прибор со штуцером подключения сверху

1 - объект измерения, 2 - сосуд разделительный, 3 - клапан запорный, 4 - прибор, 5 - объект измерения.

8.3.4. Показания манометра по схеме черт. 19 определяются выражением Рм = Ри + Нр × gр

9. схемы измерения давления с применением мембранных разделителей.

9.1. Мембранные разделители предназначены для предохранения внутренней полости чувствительных элементов измерительных устройств от попадания в них сред агрессивных, горячих, кристаллизующихся, несущих взвешенные твердые частицы. Разделители выпускаются по ТУ 25-05.2343.

9.2. Соединение разделителя с измерительным устройством осуществляется непосредственно, либо через соединительный рукав, длиной 2,5 м.

9.3. Мембранные разделители рассчитаны на давление до 40 МПа. Температура измеряемой среды на входе разделителя от минус 50 °С до плюс 100 °С.

Допустимое изменение объема чувствительного элемента заполняемого жидкостью под действием максимального давления не более 0,5; 1 см3.

9.4. Соединительные рукава применяются в случае, когда температура разделительной жидкости преобразователя превышает допустимую температуру для измерительного прибора.

9.5. Материалы деталей контактирующих со средой:

Мембрана сплав 36НХТЮ.

Фланец, корпус: сталь 12х18Н10Т или Ст. 45.

Мембрана может быть покрыта пленкой из фторопласта.

9.6. Установка приборов с мембранными разделителями приведена в сборнике СТМ4-2 ч. 2.

9.7. Установка закрытого мембранного разделителя (модели 5319, 5321, 5497) производится аналогично установке манометра по месту.

Закрытые мембранные разделители следует применять для защиты прибора от агрессивной измеряемой среды.

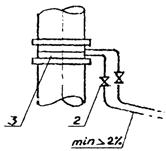

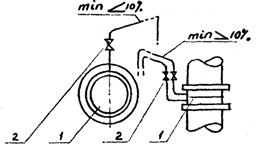

9.8. Установка открытого разделителя (модель 5320, 5322, 5494) производится на фланец трубопровода с вязкой, кристаллизующейся и загрязненной (с большим осадком) жидкостями по черт. 20.

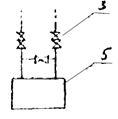

Установка приборов с мембранным разделителем

Установка прибора на мембранном разделителе

Установка прибора с использованием соединительного рукава

1 - манометр, 2 - мембранный разделитель, 3 - объект измерения, 4 - соединительный рукав длиной 2,5 м.

(Заказывается в комплекте с мембранным разделителем и прибором)

9.9. Дополнительная погрешность, вносимая разделителями приведена в техническом описании и инструкции по эксплуатации 3.9026.102 ТО. Разделители мембранные РМ.

10. СХЕМЫ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ЖИДКОСТИ ИЛИ ГАЗА С ИСПОЛЬЗОВАНИЕМ ВСПОМОГАТЕЛЬНЫХ ЖИДКОСТЕЙ И ГАЗОВ ДЛЯ ЗАЩИТЫ ЛИНИЙ И ПРИБОРОВ ОТ НЕБЛАГОПРИЯТНОГО ВОЗДЕЙСТВИЯ ИЗМЕРЯЕМОЙ СРЕДЫ.

10.1. Общие указания.

10.1.1. Схемы измерения давления жидкости или газа с использованием вспомогательных жидкостей и газов применяются в режимах постоянной подачи вспомогательной жидкости или газа в измерительную линию и в промывочном режиме.

10.1.2. Схемы по настоящему разделу целесообразно применять в условиях, когда схемы измерения давления, описанные в предыдущих разделах, не обеспечивают надежность работы приборов. Применение вспомогательной жидкости может быть полезно при измерении давления загрязненной среды с налипающими на стенки осадками, например, пульпы и др.

10.1.3. Применение вспомогательной жидкости или газа возможно, при условии, что эта жидкость или газ не нарушат ход технологического процесса.

10.2. Схемы измерения давления жидкости и газа с использованием вспомогательных жидкостей или газов.

10.2.1. Для измерения давления жидкостей или газов следует пользоваться схемами, приведёнными на черт. 2 - 13, с подводом вспомогательной жидкости (газа) по черт. 21.

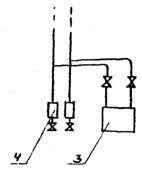

Схема подачи вспомогательной жидкости (газа) в измерительные линии

1 - линия подвода вспомогательной жидкости (газа), 2 - запорный клапан, 3 - ротаметр 4 - редуктор, 5 - коллектор вспомогательной жидкости (газа).

10.2.2. Для подачи газа может быть использована аппаратура, указанная в РМ4-263 «Системы автоматизации. Рекомендации по проектированию пьезометрических устройств для измерения уровня».

10.2.3. Для подачи жидкости может быть использована аппаратура, указанная в приложении. При отсутствии редуктора расход жидкости (газа) регулируется игольчатым клапаном.

10.2.4. Величина погрешности от движения вспомогательной жидкости на участке измерительного трубопровода максимальная может быть замерена манометром (преобразователем давления, перепада давления) при отсутствии давления в трубопроводе и, при необходимости, учтена.

11. СХЕМЫ ИЗМЕРЕНИЯ РАСХОДА РАСХОДОМЕРАМИ ПЕРЕМЕННОГО ПЕРЕПАДА

11.1. Общие указания.

11.1.1. Измерение расхода газов и жидкостей стандартными сужающими устройствами определено правилами РД 50-213 [1].

11.1.2. Схемы трубных линий должны обеспечить равенство гидростатических напоров столба жидкости в обеих линиях, либо отсутствие жидкости при измерении расхода газа.

Для достижения равенства гидростатических напоров конденсационные и разделительные сосуды устанавливают в обеих линиях на одном уровне, а трубы к дифманометру прокладывают совместно для обеспечения одинаковых температурных условий.

11.1.3. При установке трубных проводок в условиях, при которых возможно замерзание жидкости в импульсных трубах, обогревной трубопровод или нагревательные провода (ленты) должны быть проложены симметрично относительно обеих линий, а тепловая изоляция должна быть общей для пары трубных линий, идущих к дифманометру.

Инструкция по проектированию обогрева и теплоизоляции трубных проводок систем автоматизации содержится в РМ4-242 и РМ8-9 ч. 1.

11.1.4. Величина колебаний уровня в сосуде зависит от площади зеркала жидкости и величины изменения объема чувствительного элемента, заполняемого жидкостью, под действием максимального перепада давления.

11.1.5. Величина изменения объема чувствительного элемента приведена в приложении 2.

11.1.6. Расчеты погрешностей, вызванных колебаниями высоты столба жидкости при изменении объема чувствительного элемента, приведены ниже применительно к схемам соединения для различных приборов и типов сосудов.

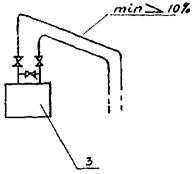

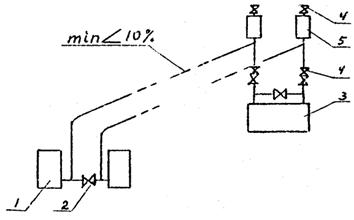

11.1.7. Измерительные трубные проводки в схемах измерения расхода и уровня выполняются с уклоном не менее 10 %. Повышенные уклоны трубных линий необходимы для лучшего удаления пузырьков газа, прилипающих к внутренней поверхности трубки, так как величина перепада давления на сужающем устройстве относительно невелика и влияние газовых включений приведет к росту погрешности измерения.

11.1.8. Установку запорных клапанов следует производить на вертикальных участках трубных проводок во избежание образования застойных участков и гидрозатворов в каналах клапана и в элементах присоединений за исключением клапанов в уравнительных линиях, которые устанавливаются на горизонтальном участке трубы. При этом шпиндель клапана должен быть установлен горизонтально.

11.1.9. При измерении расхода жидкости или газа в трубопроводах не подверженных вибрации, установку дифманометров целесообразно производить с креплением к технологическому трубопроводу рядом с сужающим устройством. Это позволяет до минимума сократить длину соединительных трубных линий.

11.1.10. Чертежи установки диафрагм приведены в сборнике СЗК4-7 ч. I и ч. II «Сужающие устройства. Установка на трубопроводе».

11.2. Измерение расхода жидкости.

11.2.1. При измерении расхода жидкости дифманометр, как правило, следует устанавливать ниже сужающего устройства.

При таком размещении дифманометра выделяющиеся из жидкости газы уходят в технологический трубопровод, что упрощает эксплуатацию и повышает надежность работы приборов.

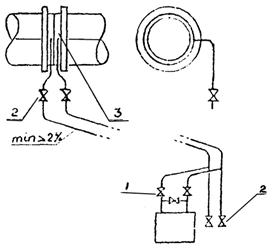

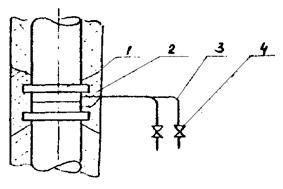

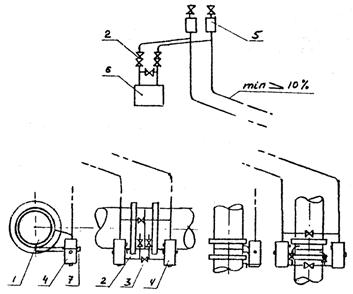

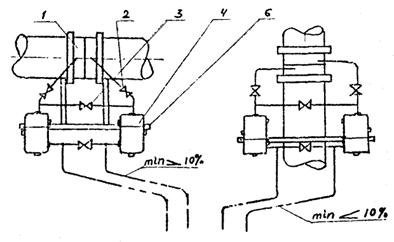

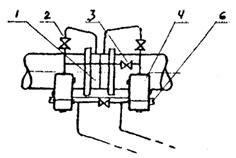

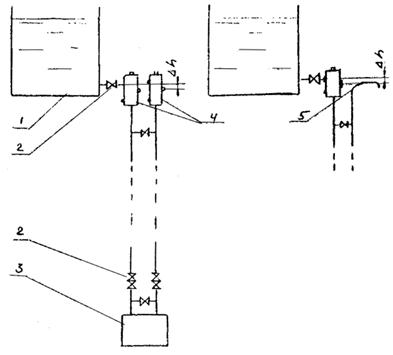

11.2.2. Схема трубных проводок дифманометров для измерения расхода жидкости с температурой до 100 °С приведены на черт. 22.

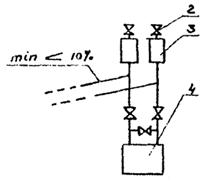

Схема измерения расхода жидкости при t £ 100 °С

Рис. 1. Отборное устройство на горизонтальном трубопроводе

Рис. 2. Отборное устройство на вертикальном трубопроводе

1. Прибор. 2. Запорный клапан. 3. Сужающее устройство.

11.2.3. По схеме черт. 22 можно выполнять трубные проводки для измерения расхода жидкости с температурой выше 100 °С и использованием дифманометров с величиной изменения объема чувствительного элемента до 15 см3 (дифманометры «Сапфир», ДСС, ДСП), так как перемещение нагретой измеряемой жидкости в обоих трубных линиях будет происходить в пределах горизонтального участка у сужающего устройства и на величину (gн) влияние не окажет.

При использовании дифманометра ДМ3583М (изменение объема 33 см3, приложение 1) для измерения расхода горячей жидкости следует устанавливать уравнительный сосуд по схеме черт. 23, с объемом не менее 100 см3. Чертежи сосудов уравнительных приведены в сборниках СТК4-27, ТКБН302.661.001.

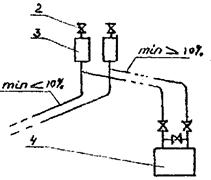

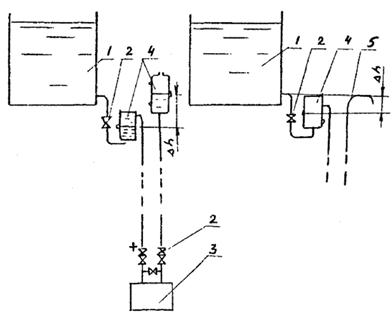

Схема измерения расхода жидкости с температурой выше 100 °С с использованием приборов с величиной изменения объема чувствительного элемента выше 15 см3

Рис. 1. Отборное устройство на горизонтальном участке

Рис. 2. Отборное устройство на вертикальном устройстве

1 - сужающее устройство, 2 - уравнительный сосуд, 3 - запорный клапан

11.2.4. В узлах подключения трубной проводки к сужающему устройству и дифманометру допускается небольшой горизонтальный участок трубопровода минимально необходимый для подключения к соединению, обеспечивающий его разборность и соблюдение норм расположения сварных швов.

11.2.5. Схема трубных проводок при установке дифманометра выше сужающего устройства представлена на черт. 24.

Особенности подключения трубной проводки к сужающему устройству при температуре выше 100 °С изложены в пункте 10.2.3.

11.2.6. Предельная допустимая высота расположения дифманометра над сужающим устройством определяется аналогично предельной высоте размещения манометра (п. 5.3.4).

Недостатки, отмеченные в п. 5.3.3, распространяются также на установку дифманометра.

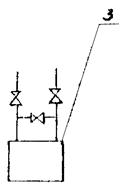

Схемы трубных проводок при установке прибора выше отборного устройства

Рис. 1. При расположении прибора в верхней точке проводки.

Рис. 2. При образовании верхних точек на участке между сужающим устройством и прибором.

1 - сужающее устройство, 2 - запорный клапан, 3 - газосборник, 4 - дифманометр

11.3. Измерение расхода пара.

11.3.1. При измерении расхода пара должно быть обеспечено постоянство и равенство уровней конденсата в обеих соединительных линиях.

Это достигается установкой в непосредственной близости от сужающего устройства конденсационных сосудов.

Боковые отверстия обоих сосудов должны находиться на одной высоте и располагаться для вертикальных трубопроводов на высоте верхнего отверстия в сужающем устройстве, а для горизонтальных трубопроводов - в горизонтальной плоскости, проходящей через ось трубопровода.

11.3.2. Дифманометр следует располагать ниже сужающего устройства.

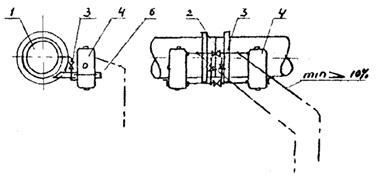

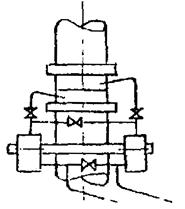

Схема установки дифманометра указана на черт. 25

Схема измерения расхода пара, прибор расположен ниже отборного устройства

1 - сужающее устройство, 2 - конденсационный сосуд, 3 - запорный клапан, 4 - прибор

11.3.3. При давлении выше 0,2 МПа допускается установка дифманометра выше сужающего устройства по черт. 26.

Схема измерения расхода пара при давлении выше 0,2 МПа

Рис. 1. Отборное устройство на горизонтальном трубопроводе

Рис. 2. Отборное устройство на вертикальном трубопроводе

1 - сужающее устройство, 2 - сосуд уравнительный, 3 - клапан запорный, 4 - газосборник, 5 - прибор

11.3.4. Измерение расхода пара дифманометрами с тензометрическими компенсационными датчиками.

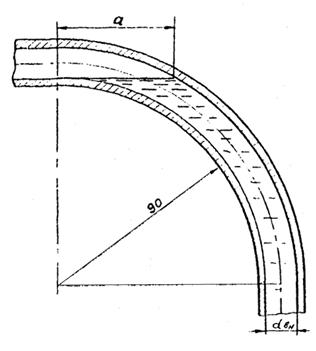

При использовании дифманометров типа «Сапфир» в связи с малой величиной изменения объема чувствительного элемента (не более 1,7 см3) необходимость в применении конденсационных сосудов отсутствует, но для образования одинакового гидростатического давления конденсата в обеих линиях необходимо вывести горизонтальный участок подключения труб к сужающему устройству на вертикальном трубопроводе на уровень верхнего отверстия. Схема соединения представлена на черт. 27. Роль уравнительных сосудов выполняют отводы по черт. 28.

Схема измерения расхода пара дифманометрами с тензометрическими компенсационными датчиками

1 - сужающее устройство, 2 - тепловая изоляция, 3 - отвод по черт. 28, 4 - запорный клапан

Размеры отвода

|

dвн, мм |

а, мм |

F = p × a × dвн, см2 |

|

14 |

54 |

24 |

|

16 |

56 |

28 |

На черт. 28 показан участок отвода трубной проводки, выполняющий функцию конденсационного сосуда.

Максимальные изменения уровня конденсата в отводе при изменении перепада в сужающем устройстве с подключенными дифманометрами «Сапфир» меньше изменений уровня в стандартных конденсационных сосудах (площадь зеркала 125 - 150 см2) с подключенными прочими дифманометрами.

В табл. 1 приведены ориентировочные максимальные изменения уровня конденсата для разных схем.

Таблица 1

Таким образом, для дифманометров «Сапфир», включая модель 2410, имеющую наибольшую величину изменения объема чувствительного элемента, применение сосудов нецелесообразно.

11.4. Расход газа.

11.4.1. Дифманометр следует располагать выше отборного устройства.

11.4.2. Для горизонтальных трубопроводов отбор следует выполнять в верхней половине сужающего устройства.

11.4.3. При установке дифманометра ниже отборного устройства следует устанавливать влагосборники и устройства выпуска конденсата

11.4.4. На черт. 29 приведены схемы подключения дифманометров при измерении расхода газа.

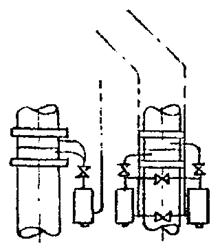

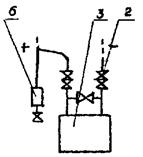

Схемы измерения расхода газа

Рис. 1. Установка дифманометра выше сужающего устройства

Рис. 2. Установка дифманометра ниже сужающего устройства

1 - сужающее устройство, 2 - запорный клапан, 3 - дифманометр, 4 - влагосборник

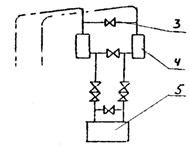

12. СХЕМЫ ИЗМЕРЕНИЯ РАСХОДА С ПРИМЕНЕНИЕМ РАЗДЕЛИТЕЛЬНЫХ СОСУДОВ

12.1. Общие положения.

12.1.1. При измерении расхода агрессивных сред все элементы схемы, соприкасающиеся с агрессивной средой (сужающее устройство, клапаны, соединительные трубы и детали) должны быть наготовлены из материалов стойких к измеряемой среде.

Соединительные трубы между разделительными сосудами и дифманометром обычно изготавливаются из углеродистой стали, если опорожнение трубных линий и сосудов не будет производиться через эту часть трубных линий. Разделительные сосуды должны устанавливаться вертикально на одном уровне и, как правило, вблизи сужающего устройства.

12.1.2. При установке приборов «Сапфир» целесообразно применять малые разделительные сосуды.

12.1.3. Заполнение трубных проводок разделительной жидкостью следует производить через нижние точки трубной проводки. При расположении дифманометра ниже сужающего устройства жидкости следует заполнять через продувочные пробки, установленные на камерах дифманометров.

12.2. Измерение расходов жидкости.

12.2.1. Предпочтительными являются схемы с удельным весом разделительной жидкости меньше удельного веса измеряемой жидкости. В этом случае агрессивная жидкость при сливе не попадает в трубную проводку из углеродистой стали, вместе с тем, в этих схемах необходимо дополнительно устанавливать воздухосборник, хотя вероятность выделения газов из разделительной жидкости и невелика. При контрольных выпусках газа возможна потеря части разделительной жидкости.

В схемах с удельным весом разделительной жидкости больше удельного веса измеряемой жидкости нельзя исключать попадание остатков агрессивной жидкости в трубную проводку из углеродистой стали.

Кроме того, возможно выпадение осадка из измерительной жидкости в разделительную жидкость и в соединительную линию с прибором.

В таких случаях под разделительным сосудом необходимо устанавливать грязесборник или стояк из трубы с устройством выпуска осадка (в черт. 32, грязесборники указаны пунктиром).

Однако, в связи с ограниченным набором разделительных жидкостей неизбежно применение обеих схем.

12.2.2. Схемы соединения дифманометров при применении разделительной жидкости с удельным весом меньше удельного веса измеряемой жидкости приведены на черт. 32, 31, а при применении разделительной жидкости с удельным весом больше удельного веса измеряемой жидкости приведены на черт. 32, 33. Типовые монтажные чертежи установки дифманометров будут приведены в сборнике СТМ4-7, а сосудов разделительных в СТМ4-27.

В схемах соединения разделительных сосудов произведено комбинированное присоединение трубопроводов: и боковое, и осевое, что позволило сократить потребность в использовании газо- и грязесборников и уменьшить вероятность отложения осадка в приборе.

Схема измерения расхода жидкости с использованием разделительных сосудов

Прибор выше сужающего устройства gр < gи

Рис. 1. Установка сужающего устройства на горизонтальном трубопроводе.

Рис. 2. Установка сужающего устройства на вертикальном трубопроводе

1. Сужающее устройство. 2. Запорный клапан. 3. Уравнительный клапан. 4. Сосуд разделительный. 5. Газосборник. 6. Прибор. 7. Детали крепления сосудов.

Схема измерения расхода жидкости с использованием разделительных сосудов. Установка дифманометра ниже сужающего устройства gр < gи.

Рис. 1. Установка сужающего устройства на горизонтальном трубопроводе.

Рис. 2. Установка сужающего устройства на вертикальном трубопроводе.

1. Сужающее устройство. 2. Клапан уравнительный. 3. Клапан запорный. 4. Сосуд разделительный. 5. Прибор. 6. Узел крепления сосуда.

Примечание. шпиндели уравнительных клапанов установить горизонтально.

Схема измерения расхода жидкостей с использованием разделительных сосудов gр > gи. Прибор расположен ниже отборного устройства.

Рис. 1. Установка сужающего устройства на горизонтальном трубопроводе.

Рис. 2. Установка сужающего устройства на вертикальном трубопроводе.

1. Сужающее устройство. 2. Запорный клапан. 3. Уравнительный клапан. 4. Сосуд разделительный. 5. Дифманометр. 6. Узел крепления сосудов. 7. Грязесборник.

Примечание. Шпиндели уравнительных клапанов установить горизонтально.

Схема измерения жидкости с применением разделительных сосудов gр > gи.

Установка дифманометра выше сужающего устройства

Рис. 1. Установка сужающего устройства на горизонтальном трубопроводе.

Рис. 2. Установка сужающего устройства на вертикальном трубопроводе.

1. Сужающее устройство. 2. Запорный клапан. 3. Уравнительный клапан. 4. Сосуд разделительный. 6. Дифманометр. 6. Газосборник. 7. Узел крепления сосудов.

Примечание. Шпиндели уравнительных клапанов расположить горизонтально.

12.3. Измерение расхода газа.

12.3.1. Схемы измерения газа представлены на черт. 34, 35, 36. Высота установки прибора над сужающим устройством по черт. 34 ограничена аналогично п. 5.3.4, п. 5.3.5.

12.3.3. Схема по черт. 35 не имеет недостатков указанных в п. 5.3.4, 5.3.5, однако, не защищает большую часть импульсной линии от действия агрессивной среды.

Схема измерения расхода газа с использованием разделительных сосудов. Дифманометр расположен ниже сужающего устройства.

Рис. 1. Схема измерения расхода чистого газа. Сужающее устройство размещено на горизонтальном трубопроводе.

Рис. 2. Схема измерения расхода чистого газа, сужающее устройство размещено на вертикальном трубопроводе.

Рис. 3. Схема измерения расхода запыленного газа. Сужающее устройство размещено на горизонтальном участке.

Рис. 4. Схема измерения расхода запыленного газа. Сужающее устройство размещено на вертикальном участке.

Рис. 3

1 - сужающее устройство, 2 - запорный клапан, 3 - уравнительный клапан, 4 - сосуд разделительный, 5 - отборное устройство, 6 - детали крепления сосудов, 7 - прибор.

Схема измерения расхода газа с использованием разделительных сосудов. Установка дифманометра выше отборного устройства.

1 - сосуд разделительный, 2 - клапан уравнительный, 3 - прибор, 4 - клапан запорный, 5 - газосборник

Остальное по рис. 1 ... 4, черт. 34.

Измерение расхода газа с применением разделительных сосудов.

Дифманометр расположен выше сужающего устройства.

Рис. 1. Установка сужающего устройства на горизонтальном трубопроводе.

Рис. 2. Установка сужающего устройства на вертикальном трубопроводе.

Рис. 2

1. Сужающее устройство. 2. Запорный клапан. 3. Уравнительный клапан. 4. Сосуд разделительный. 5. Прибор.

Примечание. Оси штурвалов клапанов уравнительных расположить горизонтально.

13. СХЕМЫ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ НЕПОСРЕДСТВЕННЫМ ИЗМЕРЕНИЕМ ГИДРОСТАТИЧЕСКОГО ДАВЛЕНИЯ.

13.1. Общие указания.

13.1.1. Выбор материалов, используемых в трубной проводке и в измерительной части прибора, соприкасающейся с измеряемой средой, производится с учетом коррозионной активности среды (РМ4-6, РМ14-12).

В случае применения прибора из материалов непригодных для соприкосновения с измеряемой средой, следует устанавливать сосуды с разделительной жидкостью.

13.1.2. Максимальная величина погрешности, вызванная колебаниями уровня в уравнительном сосуде за счет изменения объема подмембранного пространства прибора определяется по формуле:

![]()

где: V - величина изменения объема чувствительного элемента, (приложение 2);

F3 - площадь зеркала уравнительного сосуда.

В связи с малой величиной V погрешность DH обычно не учитывается.

13.2. Измерение уровня жидкостей в открытом резервуаре.

13.2.1. При измерении уровня в открытых резервуарах уравнительный сосуд устанавливается на высоте наименьшего контролируемого уровня жидкости в резервуаре.

13.2.2. Номинальный перепад давления дифманометра определяется по формуле:

DР = Н × g, Па;

где: Н - максимальное изменение уровня, контролируемое прибором - м,

g - номинальный удельный вес жидкости - н/м3.

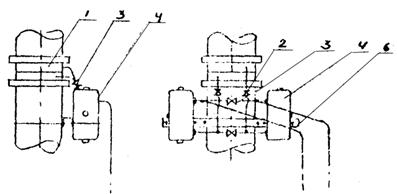

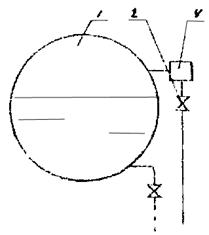

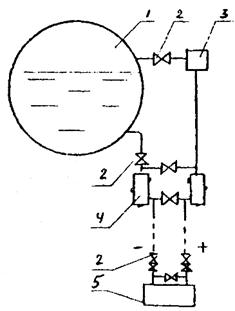

13.2.3. Схема измерения уровни в открытом резервуаре представлена на черт. 37.

Для приборов с тензометрическими компенсационными датчиками (Сапфир) целесообразно выполнять схему без использования сосуда (черт. 37, рис. 2).

Максимальная величина погрешности от колебания уровня жидкости в колене приведена в таблице черт. 28.

Заполнение трубной проводки жидкостью производится через сливные пробки в камерах прибора.

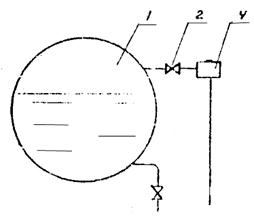

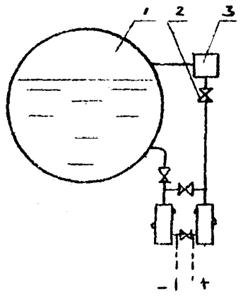

13.3. Измерение уровня жидкости в резервуаре под давлением.

13.3.1. При измерении уровня жидкости в резервуаре под давлением уравнительный сосуд устанавливается на наибольшем уровне, соответствующем верхнему пределу измерения Н черт. 38. Дифманометр должен иметь обратную шкалу. Для приборов с тензометрическими компенсационными датчиками (типа «Сапфир») целесообразно вместо сосуда установить колено по черт. 28.

13.3.2. Врезка верхнего отбора на емкости производится не ниже максимального уровня, а нижнего - не выше минимального уровня.

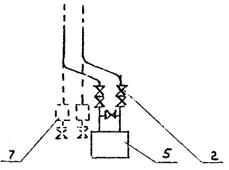

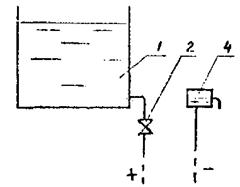

Схема измерения уровня в открытом резервуаре.

Рис. 1. Схема с установкой уравнительного сосуда (для приборов устаревших моделей с большим изменением объема подмембранного пространства).

Рис. 2. Схема для приборов с тензометрической компенсационными датчиками.

Рис. 3. Обвязка приборов для чистых жидкостей.

Рис. 4. Обвязка приборов для загрязненных жидкостей.

Рис. 5. Обвязка приборов для жидкостей, проливы которых нежелательны (высокая цена жидкости, токсичность, пожароопасность и др.).

Рис. 4

Рис. 5

1 - объект измерения, 2 - запорный клапан, 3 - прибор, 4 - уравнительный сосуд, 5 - колено по черт. 28, 6 - грязесборник.

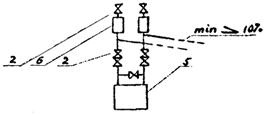

Схема измерения уровня жидкости в резервуаре под давлением:

Рис. 1. Для чистых жидкостей (без осадка).

Рис. 2. Для жидкостей, выделяющих осадки.

Рис. 3. Для жидкостей, проливы которых нежелательны (высокая цена жидкости, токсичность, пожароопасность и др.).

Рис. 4. Для жидкостей с усиленным конденсатообразованием.

Рис. 5. Для жидкостей без выраженного конденсатообразования.

Рис. 4

Рис. 5

1 - объект измерения, 2 - запорный клапан, 3 - прибор, 4 - уравнительный сосуд, 5 - грязесборник

13.4. Измерение уровня жидкости в открытом резервуаре с применением разделительных сосудов.

13.4.1. Выбор схемы определяется в зависимости от соотношения удельного веса измеряемой и разделительной жидкости.

13.4.2. Схема измерения уровня при gр > gи представлена на черт. 39.

Величина напора DР = gи × Dh должна быть учтена при градуировке прибора.

Схема для измерения уровня жидкости в открытом резервуаре с применением разделительных сосудов, gр > gи.

Рис. 1. Схема с двумя сосудами.

Рис. 2. Схема с одним сосудом для приборов с тензометрическими компенсационными датчиками

Рис. 1 Рис. 2

1 - объект измерения, 2 - запорный клапан, 3 - прибор, 4 - сосуд разделительный, 5 - колено по черт. 28.

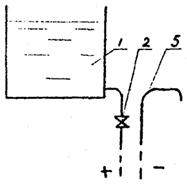

13.3.3. Схема присоединения прибора при gр < gи (черт. 40).

Величину DР = (gи - gр)Dh учесть при градуировке прибора.

Схема измерения уровня жидкости в открытом резервуаре с применением разделительных сосудов, gр < gи.

Рис. 1. Схема с двумя сосудами.

Рис. 2. Схема с одним сосудом.

Рекомендуется для приборов с тензометрическими компенсационными датчиками.

Рис. 1 Рис. 2

1 - резервуар, 2 - запорные клапаны, 3 - прибор, 4 - сосуд разделительный, 5 - колено по черт. 28.

13.5. Измерение уровня жидкости с применением разделительных сосудов в резервуаре под давлением (черт. 41).

Схема для измерения уровня жидкости в резервуаре под давлением, gр > gи.

Рис. 1. Схема соединения прибора при измерении уровня жидкости при отсутствии конденсатообразования или со слабым конденсатообразованием.

Рис. 2. Схема соединения прибора для жидкостей с интенсивным конденсатообразованием.

Рис. 1

Рис. 2

1 - резервуар, 2 - запорный клапан, 3 - сосуд уравнительный, 4 - сосуд разделительный, 5 - прибор.

13.5.1. Для приборов с тензометрическими компенсационными датчиками целесообразно применять вместо уравнительного сосуда колено по черт. 28.

13.6. Измерение уровня жидкости с применением разделительных сосудов в резервуаре с давлением, gр < gи.

Схема измерения уровня жидкости в резервуарах с давлением, gр < gи.

Рис. 1. Для жидкостей без выраженного конденсатообразования.

Рис. 2. Для жидкостей с активным конденсатообразованием.

Остальное по рис. 1.

Рис. 2

1. Резервуар. 2. Запорный клапан. 3. Сосуд уравнительный. 4. Клапан уравнительный. 5. Сосуд разделительный. 6. Прибор.

Примечание. Оси шпинделей клапанов (2, 4) расположить горизонтально.

13.6.1. Для преобразователей «Сапфир» вместо уравнительного сосуда целесообразно установить колено по черт. 28.

Приложение 1

Внутренний диаметр, мм, импульсной линии связи в зависимости от длины для различных измеряемых веществ по международному стандарту ИСО 2186

|

Расстояние, на которое передается сигнал давления |

|||

|

0 - 16 м |

16 - 45 м |

45 - 90 м |

|

|

Вода, пар, воздух, сухой газ |

7 - 9 |

10 |

13 |

|

Воздух или влажный газ (имеется возможность конденсации паров в трубах) |

13 |

13 |

13 |

|

Масса малой и средней вязкости |

13 |

19 |

25 |

|

Очень загрязненные жидкости или газ |

25 |

25 |

38 |

Приложение 2

Величина изменения объёма чувствительного момента прибора, наполняемого жидкостью, под действием максимального перепада давления

|

Тип дифманометра |

Величина изменения объема чувствительного элемента максимальная, V, см3 |

|

|

1 |

ДМ 3583М п.о. «Промприбор» г. Иванофранковск |

33 |

|

2 |

ДСС, ДСП Казанский з-д «Теплоприбор» |

15 |

|

3 |

Сапфир 22-ДД п.о. Манометр |

|

|

|

Модель 2410 |

1,7 |

|

|

Модель 2420 |

0,25 |

|

|

Модель 2430 |

0,45 |

|

|

Модель 2440 |

0,09 |

|

|

Модель 2450 |

- |

|

|

Модель 2460 |

- |

Приложение 3

Перечень приборов, рекомендуемых для использования в схемах подачи вспомогательной жидкости

|

Шифр прибора |

Назначение прибора |

Верхний предел измерения по воде, м3/час |

Диаметр условного прохода, мм |

Рабочее давление, МПа |

|

|

Ротаметр стеклянный с местными показаниями типа РМ ГОСТ 13045-81 |

РМ-А-0,0025Ж УЗ |

Измерение объемного расхода однородных потоков чистых и слабозагрязненных жидкостей |

0,0025 |

3 |

0,6 |

|

РМ-А-0,004Ж УЗ |

0,004 |

||||

|

РМ-А-0,006Ж УЗ |

0,006 |

||||

|

РМ-0,016Ж УЗ |

0,0016 |

6 |

0,6 |

||

|

РМ-0,025Ж УЗ |

0,025 |

||||

|

РМ-0,04Ж УЗ |

0,04 |

Изготовитель Арзамасский приборостроительный завод, 607220 г. Арзамас, Нижегородская обл. т. 2-76-64, 2-19-34

Приложение 4

Перечень рекомендуемых разделительных жидкостей

|

Удельный вес при 20 °С, Н/м3 |

Температура, °С |

||

|

замерзание |

кипение |

||

|

Глицерин |

12208 |

-17 |

290 |

|

Водоглицериновая смесь (1:1) по объему |

11081 |

-22,5 |

106 |

|

Дибутил фталат |

10227 |

-85 |

340 |

|

Этиловый спирт |

7737 |

112 |

78 |

|

Этиленглиноль |

10914 |

-12 |

197 |

|

Водоэтиленглинолевая смесь (1:1) по объему |

10492 |

-36 |

110 |

Список литературы

1. Системы автоматизации технологических процессов. Измерение давления, расхода и уровня без ввода измеряемой среды в прибор. РМ4-188-81. ГПКИ Проектмонтажавтоматика, 1981.

2. Системы автоматизации технологических процессов. Оценки запаздывания в трубных проводках приборов для измерения давления и расхода газов. РМ4-192-83. ГПКИ Проектмонтажавтоматика, 1983.

3. Правила измерения расхода газов и жидкостей стандартными сужающими устройствами. РД 50-213-30, М., Издательство стандартов, 1982.

4. Пособие по расчету на прочность технологических трубопроводов на Ру до 10 МПа (к СН 527-80) ВНИИМонтажспецстрой Минмонтажспецстроя СССР - М.: ЦИТП Госстроя СССР, 1989.

Информационные данные

1. РАЗРАБОТАН Государственным проектным и конструкторским институтом «Проектмонтажавтоматика»

2. Исполнители: Н.А. Рыжов, А.М. Гуров, М.А. Чудинов

3. Взамен РМ4-23-72

4. Ссылочные нормативно-технические документы

|

Номер пункта, подпункта |

|

|

ИСО 2086 |

|

|

РД 50-213-80 |

|

|

РТМ32.22.7-92 |

Вводная часть |

|

РМ4-6-32 ч. 2 |

|

|

РМ4-188-81 |

|

|

РМ4-192-83 |

|

|

РМ4-225-89 |

|

|

РМ4-242-92 |

|

|

РМ4-263-92 |

|

|

РМ4-266-93 |

|

|

РМ4-9-74 ч. 1 |

|

|

РМ14-12-92 |

|

|

СЗК4-2-90 |

|

|

СЗК4-2-93 ч. 3 |

|

|

СЗК4-3-90 |

|

|

СЗК4-4-90 ч. 1, 2 |

|

|

СЗК4-92 ч. 3 |

|

|

СЗК4-7-92 ч. 1, 2 |

|

|

СЗК14-2-93 |

|

|

СТК4-27-92 ч. 1 |

|

|

СТМ4-2-91 |

|

|

СТМ4-2-93 ч. 2 |

|

|

СТМ4-4-89 |

|

|

СТМ4-7-93 |

|

|

СТМ4-10-93 |

|

|

СТМ4-10-92 ч. 1 |

|

|

сборники 27, 34, 71 |

|

|

ТКБЯ.302661 |

|

|

ТУ 25.05.2343-78 |

|

|

ТУ 26-07-1476-89 |

|

|

ТУ 36.19.05-005-85 |

5.41 |

|

ТУ 36.22.21.14.001-93 |

СОДЕРЖАНИЕ

Гл. инженер Рыжов Н.А.

Нач. отдела Гуров А.М.

Гл. специалист Чудинов М.А.