ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И

ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ

ИНСТИТУТ ОРГАНИЗАЦИИ,

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

РЕКОМЕНДАЦИИ

ПО ТРАНСПОРТИРОВАНИЮ

И МОНТАЖУ МНОГОПУСТОТНЫХ

ПЛИТ ПЕРЕКРЫТИЙ С БЕСПЕТЛЕВЫМИ

СТРОПОВОЧНЫМИ УЗЛАМИ

МОСКВА 1988

Рекомендовано к изданию решением секции технологии строительного производства НТС ЦНИИОМТП Госстроя СССР.

Рекомендации содержат основные положения по организации и технологии производства работ при изготовлении, транспортировании и монтаже многопустотных плит перекрытий серии 1.141-1, ИИ-04, 1.090.1-1, и 1.041.1-2 с беспетлевыми строповочными узлами, требования к качеству материалов и конструкций грузозахватных устройств, указания по применению монтажного оснащения, обеспечивающего временное крепление наружных стеновых панелей, требования техники безопасности при транспортировании и монтаже многопустотных плит.

Работа предназначена для строительных и производственных организаций, обеспечивающих применение беспетлевого способа строповки и монтажа многопустотных плит перекрытий.

Рекомендации разработаны отделом реконструкции зданий и сооружений ЦНИИОМТП Госстроя СССР (А.В. Величенков, к.т.н. Р.А. Гребенник, к.т.н. Ш.Л. Мачабели) совместно с Донецким филиалом КТБ РПО «Укрстройиндустрия» Минстроя УССР (Г.Ш. Бершадский, Н.А. Бирюков) при участии НИИЖБ Госстроя СССР (к.т.н. Н.И. Катин).

ВВЕДЕНИЕ

Рекомендации разработаны на основе материалов проверки технологии и организации изготовления многопустотных плит перекрытий серии 1.141-1, ИИ-04, 1.241-1, 1.090.1-1 и 1.041.1-2 с беспетлевыми строповочными узлами в условиях завода железобетонных изделий, а также на основе испытаний на прочность строповочных узлов при воздействии вертикальных и наклонных усилий, возникающих от беспетлевых грузозахватных устройств* в процессе транспортирования и монтажа плит. В работе также использованы материалы опытного внедрения беспетлевых плит при возведении дома в г. Донецке и административно-бытового корпуса автопредприятия в г. Макеевке.

* Разработчик - Донецкий филиал КТБ РПО «Укрстройиндустрия» Минстроя УССР:

а.с. № 1127839, БИ 40, 1983 г. (РЧ № Р8-391-42);

а.с. № 1051032, БИ 45, 1984 г. (РЧ № Р8-391-01);

заявка на изобретение № 4230152 (РЧ № Р8-391-55).

Настоящие рекомендации могут быть использованы при организации беспетлевого монтажа железобетонных многопустотных панелей перекрытий, разработанных в ЦНИИЭЖилища, с соответствующими изменениями размеров отверстий под рекомендуемые захваты.

Железобетонные многопустотные плиты перекрытий серии 1.141-1, ИИ-04, 1.241-1 и 1.090.1-1, для которых рекомендуется беспетлевой способ транспортирования и монтажа, разработаны в следующих организациях: ЦНИИЭПЖилища, ЦНИИЭП учебных зданий Госгражданстроя СССР совместно с НИИЖБ Госстроя СССР, ЦНИИпромзданий Госстроя СССР и ЦНИИЭП торгово-бытовых и туристических комплексов Госгражданстроя СССР.

В процессе заводских испытаний многопустотных плит перекрытий с беспетлевыми строповочными узлами были разработаны и усовершенствованы захватные устройства для строительных изделий с внутренней полостью.

1. ХАРАКТЕРИСТИКА КОНСТРУКЦИИ МНОГОПУСТОТНЫХ ПЛИТ ПЕРЕКРЫТИЙ С ЕЕСПЕТЛЕВЫМИ СТРОПОВОЧНЫМИ УЗЛАМИ

1.1. Плиты серии 1.141-1 запроектированы из бетона В20*, ширина плит 990, 1190, 1490 и 1790 мм, длина - от 2380 до 6280 мм (с модулем 300 мм) при массе от 1000 до 2710 кг, высота плит - 220 мм.

* Здесь и далее характеристика бетона дана по классу прочности на сжатие.

Плиты серии ИИ-04 запроектированы из бетона В20, В25 и В30, ширина плит 1190 и 1490 мм, длина - от 2760 до 5760 мм (с модулем 300 мм) при массе от 1000 до 2710 кг, высота плит 220 мм.

Плиты серии 1.241-1 запроектированы из бетона В30 и В40, ширина плит от 990 до 1490 мм, высота 220 мм, длина 8980 мм. Масса шестипустотных плит 2505 кг, семипустотных - 3370 кг.

1.2. Монтажные петли в плитах серии 1.141-1 и 1.241-1 предусмотрены по оси вторых от боковых граней каналов на расстоянии 450 мм от торца плиты. Расстояние от боковых граней до оси крайних каналов для плит шириной 990, 1190, 1490 и 1790 мм составляет соответственно 125, 132,5, 190 и 155 мм.

1.3. В целях обеспечения беспетлевого способа строповки и монтажа многопустотных плит перекрытий в верхней полке вместо монтажных петель устраивают строповочные узлы в виде щелей.

Строповочные узлы в плитах серии 1.141-1, ИИ-04 и 1.241-1 представляют собой щели прямоугольного сечения 75×185 мм, которые располагаются длинной стороной вдоль оси пустот (рис. 1).

Рис. 1. Схема многопустотных плит перекрытий серии 1.141-1, 1.241-1, ИИ-04, 1.090-1, 1.041.1-2 с беспетлевыми строповочными узлами:

l = 240 - 598 см; 898 - 1198 см;

a = 450 мм;

b = 310, 317,5, 375, 340 мм;

c = 990, 1190, 1490, 1790 мм

В плитах серии 1.141-1 и 1.241-1 привязка щелей соответствует привязке монтажных петель: щели располагают вдоль оси вторых от боковых граней плит пустот на расстоянии от торца a = 450 мм.

В плитах серии ИИ-04 привязка строповочных узлов в виде щелей также должна соответствовать привязке монтажных нетель плит серии 1.141-1.

1.4. Плиты серии 1.090.1-1 запроектированы из бетона В20, В30, ширина плит 990, 1190 и 1490 мм, длина - 2980, 5980, 7180 мм при массе изделия от 650 до 3330 кг, высота плиты 220 мм.

1.5. В соответствии с действующими нормами анкеровка плит перекрытий производите путем закрепления анкерных стержней к монтажным петлям.

В случае применения беспетлевых строповочных узлов в виде щелей анкеровка плит перекрытий в кладке наружных и внутренних стен должна производиться путем установки анкерных стержней диаметром 12 мм с отгибами в щели с последующим замоноличиванием их в каналах плит раствором марки 100 (рис. 2).

Рис. 2. Установка анкеров плит перекрытий со строповочными узлами в виде щелей в кладке наружных (а) и внутренних (б) стен:

1 - наружная стена; 2 - цементный раствор; 3 - анкер Ø 10А1 (длина принимается по проекту); 4 - плита перекрытия со строповочными узлами; 5 - поперечная арматура Ø 10А1; 6 - внутренняя стена; 7 - сварной шов

2. ХАРАКТЕРИСТИКА ГРУЗОЗАХВАТНЫХ УСТРОЙСТВ ДЛЯ СТРОПОВКИ МНОГОПУСТОТНЫХ ПЛИТ БЕЗ МОНТАЖНЫХ ПЕТЕЛЬ

2.1. В качестве грузозахватного устройства для многопустотных плит перекрытий серии 1.141-1, ИИ-04, 1.241-1, 1.090.1-1, 1.041.1-2 следует применять захватное устройство для строительных изделий с внутренней полостью, разработанное Донецким филиалом КГБ РПО «Укрстройиндустрия» Минстроя УССР (РЧ № Р8-391-42 и РЧ № Р8-391-55).

2.2. Захватное устройство для строительных изделий с внутренней полостью (РЧ № Р8-391-42) обеспечивает грузоподъемность 1,5 т и содержит: подхватный элемент с опорными площадками на концах, фиксатор рабочего положения захватного устройства в щелевом отверстии многопустотной плиты, проушину для навешивания на крюк грузоподъемного механизма, подпружиненный упор, фигурную шайбу с пазом под шпонку, закрепленную на проушине (рис. 3).

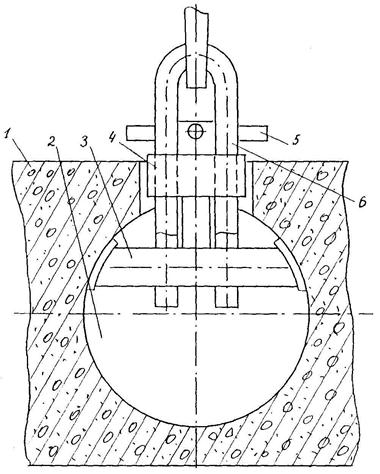

Рис. 3. Захватное устройство для строительных изделий с внутренней полостью:

1 - многопустотная плита; 2 - внутренняя полость; 3 - подхватной элемент; 4 - фиксатор; 5 - проушина для крюка крана; 6 - пружина упора; 7 - подпружиненный упор захвата; 8 - фигурная шайба; 9 - шпонка

Фиксатор рабочего положения захватного устройства закреплен на проушине, которая шарнирно соединена с подхватным элементом при помощи серьги эллиптической формы.

2.3. Работу по строповке многопустотных плит без монтажных петель выполняют в следующей последовательности. Сориентировав грузозахватное устройство относительно щелевого отверстия плиты, заводят его в пустотный канал. После соприкосновения упора с дном канала и входа шпонки в паз фигурной шайбы пружина упора сжимается. Захватное устройство разворачивают на 90° (в рабочем положении опорные площадки подхватного элемента находятся в контакте с поверхностью пустотного канала).

После заведения крюка грузоподъемного механизма в отверстие проушины последняя при натяжении стропов перемещается по продольному отверстию вверх. При этом фиксаторы входят в щелевое отверстие, предотвращая произвольный разворот захватного устройства, а шпонка выходит из паза фигурной шайбы, обеспечивая наклон проушины под воздействием канатов грузоподъемного механизма.

2.4. В качестве грузозахватного устройства для монтажа многопустотных плит перекрытий серии 1.141-1, ИИ-04, 1.090.1-1 и 1.041.1-2 массой до 2,6 т рекомендуется применять захват для пустотелых изделий (РЧ № Р8-391-01).

2.5. Захват для пустотелых изделий (РЧ № Р8-391-01) обеспечивает грузоподъемность 1,5 т и содержит: штангу с несущим элементом и проушину с отверстием для навешивания ее на крюк грузоподъемного механизма. Форма рабочей поверхности несущего элемента соответствует форме внутренней полости изделия, а боковых поверхностей - прорези (рис. 4).

Рис. 4. Захват для пустотелых изделий:

1 - изделие; 2 - рабочая поверхность изделия; 3 - несущий элемент; 4 - планка; 5 - втулка; 6 - предохранительный элемент; 7 - рукоятка; 8 - крюк; 9 - проушина; 10 - штанга; 11 - прорезь; 12 - внутренняя полость изделия; 13 - упор-ограничитель; 14 - боковая поверхность изделия

Фиксатор рабочего положения несущего элемента выполнен в виде планки, жестко закрепленной на втулке, которая охватывает штангу и может перемещаться вдоль ее вертикальной оси без поворота в горизонтальной плоскости. Сверху на втулке закреплены предохранительные элементы с рукоятками. Под несущим элементом установлен упор-ограничитель.

2.6. Работу по строповке многопустотных плит без монтажных петель выполняют в следующей последовательности. Сориентировав несущий элемент вдоль прорези изделия, вводят захват в его внутреннюю полость. После того, как упор-ограничитель коснется ее дна, захват разворачивают на 90°. При этом планка под действием собственной массы входит в прорезь изделия, фиксируя захват, а предохранительные элементы открывают отверстие на тяге заводки крюка.

После заводки крюка исключается самопроизвольная расфиксация захвата, так как крюк препятствует перемещению вверх предохранительных элементов и выходу фиксирующей планки из прорези поднимаемого изделия.

2.7. Захватное устройство для строительных изделий с внутренней полостью (РЧ № Р8-391-55) обеспечивает грузоподъемность 1,5 т и содержит: подхватный элемент, фиксатор рабочего положения захватного устройства в щелевом отверстии многопустотной плиты, проушину для навешивания на крюк грузоподъемного механизма, упор (рис. 5).

Рис. 5. Захватное устройство для строительных изделий с внутренней полостью:

1 - многопустотная плита; 2 - внутренняя полость; 3 - подхватный элемент; 4 - фиксатор; 5 - упор; 6 - проушина для крюка крана

2.8. Работу по строповке многопустотных плит без монтажных петель выполняют в следующей последовательности. Захватное устройство через щелевое отверстие плиты заводят в пустотный канал, предварительно сориентировав его относительно щелевого отверстия и выведя фиксатор в крайнее верхнее положение.

Затем захватное устройство разворачивают на 90°. Фиксатор под действием собственного веса опускается в крайнее нижнее положение и располагается в щелевом отверстии. Захватное устройство опускается во внутреннюю полость и опирается упорами на верхнюю поверхность плиты. В таком положении исключается опрокидывание захватного устройства во внутреннюю полость и разворот его относительно щелевого отверстия.

После заведения крюка грузоподъемного механизма в отверстие проушины, последняя при натяжении стропов перемещается по продольному отверстию вверх вместе с упорами, что обеспечивает свободный поворот проушины относительно подхватного элемента, а фиксатор остается расположенным внутри щелевого отверстия и препятствует развороту захватного устройства.

2.9. Грузозахватные устройства навешивают на крюк крана через канатные балансирные стропы (РЧ № Р8-391-45) (рис. 6).

Рис. 6. Строп универсальный балансирный с захватами для строительных изделий с внутренней полостью:

1 - подвеска разъемная; 2 - подвеска; 3 - блок; 4 - строп; 5 - строп страховочный; 6 - захват для строительных изделий с внутренней полостью; 7 - звено (крюк)

3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МНОГОПУСТОТНЫХ ПЛИТ С БЕСПЕТЛЕВЫМИ СТРОПОВОЧНЫМИ УЗЛАМИ

3.1. Технология изготовления многопустотных плит с беспетлевыми строповочными узлами аналогична технологии изготовления обычных многопустотных плит с монтажными петлями за исключением изготовления самих строповочных узлов в виде щелевых отверстий.

3.2. Отверстия строповочных узлов необходимо выполнять в виде прямоугольных щелей с размерами в плане 75×185 мм; допускается технологический уклон по высоте щели до 5 мм (в сторону увеличения).

3.3. Для плит шириной более 1 м щелевые отверстия располагаются по оси вторых от боковых граней каналов на расстоянии 450 мм от торцов плит, а для плит шириной менее 1 м - в первых от боковых граней каналов на расстоянии 450 мм от торцов плит.

3.4. В случае наложения арматурных стержней верхних сеток плиты на вкладыши для образования щелевых отверстий арматурные сетки сдвигают в необходимых пределах. Перерезать арматурные стержни не разрешается.

3.5. При изготовлении многопустотных плит с беспетлевыми строповочными узлами требуемого качества необходимо постоянно контролировать весь процесс производства:

подготовку и транспортирование бетонной смеси;

установку щелеобразователей и армирование изделий;

формование и уплотнение бетонной смеси на вибростоле;

извлечение пуансонов из изделий;

пропаривание и выдерживание изделий в требуемых температурно-влажностных режимах.

3.6. Изготовление панелей перекрытий предусматривается в проектном положении с вибропригрузом.

3.7. Технологическая точность изготовления плиты, качество поверхности и внешний вид изделия должны соответствовать требованиям ГОСТа 9561-76.

Отклонение продольной оси щелевого отверстия от оси пустотного канала может составлять ±5 мм. Наличие сквозных трещин в зоне отверстий не допускается.

3.8. Методы контроля и испытаний плит осуществляются в соответствии с ГОСТ 9561-76.

На заводе следует производить контрольные испытания строповочных узлов путем подъема панелей четырьмя стропами под углом 45 - 60°. Испытания проводят при достижении бетоном прочности, равной (70 ± 5) % от проектной. При испытаниях строповочных узлов железобетонных плит с помощью захватов статическая нагрузка должна прикладываться ступенями, равными 1/5 - 1/10 усилия, приходящегося на приспособление от нормативного веса изделия (Nнорм), с выдержкой на каждой ступени не менее 1 мин. Если многопустотная плита испытывается в заводских условиях и прочность бетона не превышает 70 % проектной, то допускается загружать захват до нагрузки, равной 2,25 Nнорм.

Многопустотная плита с беспетлевыми строповочными узлами удовлетворяет требованиям ГОСТа по прочности и трещиностойкости при соблюдении следующих условий:

разрушение зоны строповочного узла происходило при нагрузке не менее 2,25 Nнорм;

первые трещины в бетоне в зонах строповочных узлов не появлялись до нагрузки, равной 1,8 Nнорм.

Общее количество проверенных на одном заводе многопустотных плит перед массовым применением захватов должно составлять не менее 10 штук, причем в одну смену следует испытывать не более 1/3 общего количества испытываемых плит.

Если при указанных контрольных испытаниях произойдет разрушение хотя бы одного строповочного узла, необходимо испытать удвоенное количество плит. Разрушение в следующей испытуемой партии хотя бы одного узла исключает возможность изготовления на данном заводе плит со строповочными узлами.

При изменении конструкции плит, технологии их изготовления и материалов, применяемых для приготовления бетона, следует провести повторные контрольные испытания готовых изделий. Необходимо также проводить и периодические испытания. При этом число испытываемых плит зависит от общего числа плит в партии.

|

Количество плит в партии: |

До 100 |

100 - 150 |

250 - 500 |

500 - 1000 |

1000 - 1500 |

1500 - 3000 |

Свыше 3000 |

|

Число испытываемых плит: |

1 |

2 |

3 |

4 |

5 |

6 |

0,2 % (не более 12 шт.) |

3.9. Распалубливание многопустотных плит следует производить после достижения бетоном (70 - 5) % от проектной прочности.

3.10. Строповку многопустотных плит грузозахватными устройствами и подъем их производят только после полного устранения сцепления плиты с поддоном и боковыми гранями формы.

Устранение сцепления изделия с формой обеспечивают за счет: качественной смазки формы до укладки бетонной смеси, передачи предварительного натяжения рабочей арматуры с формы (упора) на изделие, а также за счет раскрытия бортов формы.

3.11. Контроль за устранением сцепления изделия с формой осуществляют при помощи щупа длиной не менее 250 мм, а также визуально: после предварительного натяжения рабочей арматуры с формы на плиту происходит деформация изделия.

4. ПРИМЕНЕНИЕ БЕСПЕТЛЕВОГО СПОСОБА СТРОПОВКИ МНОГОПУСТОТНЫХ ПЛИТ ПЕРЕКРЫТИЙ

4.1. Экспериментальные исследования натурных образцов строповочных узлов в виде щелевых отверстий в плитах серии ИИ-04, 1.141-1, 1.241-1, 1.090.1-1 и 1.041.1-2, а также обработка результатов испытаний с учетом требований инструктивной литературы и практики применения беспетлевых захватов позволяют рекомендовать такой способ строповки многопустотных плит при соблюдении требований настоящих рекомендаций.

4.2. Прочностные характеристики многопустотных плит со щелевыми строповочными узлами и качество их изготовления должны соответствовать требованиям проекта и общим техническим условиям.

Прочность бетона плит к моменту транспортирования должна быть не ниже 70 % проектной.

Прочность изделий контролируется общепринятым методом - перед извлечением изделий из форм испытывают на прочность контрольные кубики. Прочность бетона плит на период монтажа должна быть не ниже 100 % проектной.

4.3. Толщина верхнего свода каналов многопустотных плит должна быть не ниже проектной и равна 31 мм.

Минусовые допуски для толщины верхнего свода каналов не допускаются.

4.4. Во всех случаях использования беспетлевого способа строповки многопустотных плит перекрытий необходимо применять четырехветвевые балансирные стропы (РЧ № Р8-391-45) в комплекте с грузозахватными устройствами для строительных изделий с внутренней полостью (РЧ № Р8-391-42) и с захватами для пустотных изделий (РЧ № Р8-391-01 или РЧ № Р8-391-55).

4.5. Применение четырехветвевого балансирного стропа с грузозахватными устройствами шарнирного типа для строительных изделий с внутренней полостью (РЧ № Р8-391-42, № Р8-391-55, № Р8-391-54) при обеспечении требуемой прочности и качества изготовления изделия, с учетом нормативного коэффициента запаса прочности, равного 2,25, и рекомендаций нормативных документов о передаче нагрузки от плиты на четыре строповочные узла позволяет поднимать и перемещать многопустотные плиты серии 1.141-1, ИИ-04, 1.090.1-1 и 1.041.1-2 массой до 3,36 т и плиты серии 1.241-1 массой до 3,7 т.

4.6. Применение четырехветвевого балансирного стропа с захватом для пустотных изделий (РЧ № Р8-391-01) при обеспечении требуемой прочности и качества изготовления изделий, с учетом нормативного коэффициента запаса прочности, равного 2,25, и рекомендаций нормативных документов о передаче нагрузки от плиты на четыре строповочных узла позволяет поднимать и перемещать многопустотные плиты серии 1.141-1, ИИ-04, 1.090.1-1 и 1.041.1-2 массой до 2,6 т.

4.7. Монтажная нагрузка от воздействия ветра на стеновую панель и влияния ее собственной массы передается инвентарными подкосами на плиту перекрытия. Она не должна превышать 1,55 т.

При нагрузках, передаваемых через подкосы на строповочные узлы, более 1,55 т должны быть применены дополнительные мероприятия, обеспечивающие устойчивость панелей.

4.8. Перед первоначальным подъемом плиты с поддона формы необходимо завести четыре грузозахватные устройства, расположенные на концах четырехветвевого балансирного стропа, в щелевые отверстия плиты, развернуть их на 90° относительно продольной оси каналов и зафиксировать в щелях.

4.9. После проверки правильности расположения балансирных стропов и грузозахватных устройств по сигналу стропальщика осуществляется пробный подъем плиты на высоту до 100 мм.

При этом грузозахватные устройства должны быть зафиксированы в щелях плиты. Не допускается произвольный разворот устройств, а также перехлест стропов.

Затем осуществляют первоначальный подъем плиты на высоту 1 м от поддона формы. Над поддоном под строповочные узлы подводят с двух торцов плиты страховочные тросы. Применение страховочных тросов на заводах-изготовителях обязательно для первой тысячи плит, изготовленных без петель.

При обнаружении отказа в работе тщательно выявляются его причины. В случае отсутствия отказа допускается не применять страховочные канаты в процессе монтажа.

4.10. По окончании монтажа производят защиту строповочных отверстий от проникновения атмосферных осадков путем заделки щелей остатками герметиков или антисептированной древесиной с последующей заделкой цементным раствором.

5. ВРЕМЕННОЕ КРЕПЛЕНИЕ НАРУЖНЫХ СТЕНОВЫХ ПАНЕЛЕЙ И МНОГОПУСТОТНЫМ ПЛИТАМ ПЕРЕКРЫТИЙ С БЕСПЕТЛЕВЫМИ СТРОПОВОЧНЫМИ УЗЛАМИ

5.1. Временное крепление наружных стеновых панелей в процессе монтажа осуществляется с использованием строповочных узлов плит при помощи монтажных инвентарных подкосов.

5.2. Монтажный подкос закрепляют за проушину предварительно установленного в строповочный узел плиты захватного устройства (РЧ № Р8-391-42, № Р8-391-55, № Р8-391-01).

5.3. Монтажная нагрузка на строповочные узлы от воздействия ветра и собственной массы панели, передаваемая инвентарную подкосами, должна быть не более 1,55 т.

6. ТРАНСПОРТИРОВАНИЕ МНОГОПУСТОТНЫХ ПЛИТ С БЕСПЕТЛЕВЫМИ СТРОПОВОЧНЫМИ УЗЛАМИ

6.1. Транспортирование и хранение многопустотных панелей производят в соответствии с требованиями ГОСТа 9561-76.

6.2. Транспортирование многопустотных плит с беспетлевыми строповочными узлами автотранспортом производится аналогично транспортированию многопустотных плит с монтажными петлями.

6.3. Транспортирование многопустотных плит с беспетлевыми строповочными узлами на железнодорожных платформах производят в соответствии с требованиями «Технических условий погрузки и крепления грузов», разработанных Министерством путей сообщения (М., 1969).

Плиты перекрытий длиной 4,4 - 6,5 м грузят в два штабеля в один или более рядов по ширине платформы.

По высоте плиты размещают в несколько ярусов до полного использования грузоподъемности вагона или габарита погрузки.

6.4. Крепление плит без монтажных петель производится при помощи вертикальных стоек и поперечных брусков, закрепленных двумя парами растяжек из проволоки диаметром 6 мм в шесть нитей. Верхний и нижний поперечные бруски прибивают к стойкам, нижний брусок, кроме того, - к полу платформы четырьмя гвоздями длиной не менее 150 мм (рис. 7).

Рис. 7. Схема размещения и крепления железобетонных плит на платформе при перевозке их по железной дороге:

1 - боковые стойки; 2 - прокладка; 3 - поперечные бруски; 4 - вертикальные стойки; 5 - подкладка; 6 - увязка стоек; 7 - растяжка

7. ОСНОВНЫЕ ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ТРАНСПОРТИРОВАНИИ И МОНТАЖЕ МНОГОПУСТОТНЫХ ПЛИТ ПЕРЕКРЫТИЙ С БЕСПЕТЛЕВЫМИ СТРОПОВОЧНЫМИ УЗЛАМИ

7.1. К работе по транспортированию и монтажу многопустотных плит перекрытий с беспетлевыми строповочными узлами допускаются лица, прошедшие специальный инструктаж и ознакомленные с настоящими рекомендациями, о чем делается соответствующая запись в журнале.

7.2. К монтажу и транспортировке допускаются изделия, изготовленные в строгом соответствии с рабочими чертежами плиты и принятой технологией изготовления.

7.3. Балансирные стропы для работы должны пройти предварительные испытания в соответствии с правилами Госгортехнадзора СССР.

7.4. Ежесменный осмотр балансирного стропа рекомендуется проводить во время проверки ограничителя грузоподъемности башенного крана. При этом выявляются дефекты и проверяется работа балансирных роликов.

7.5. Максимальные углы между ветвями стропов не должны превышать величин, указанных в проекте стропов.

7.5. После установки захватных устройств в щелевые отверстия плиты и разворота их на 90° необходимо проверить правильность их фиксации.

7.7. После установки и правильной фиксации четырех захватных устройств в щелевые отверстия, необходимо плиту приподнять на высоту не более 100 мм и убедиться, что все захватные устройства находятся в рабочем положении. Только после этого разрешается продолжать подъем плиты.

7.8. Монтаж плит должен проводиться на высоте 0,5 - 0,6 м от уровня нижележащих плит перекрытий.

7.9. Плиты, в которых в процессе распалубливания обнаружены в щелевых отверстиях трещины или другие повреждения, а также плиты, бетон которых имеет прочность ниже 70 % проектной, к подъему не допускаются.

7.10. Предлагаемый в рекомендациях беспетлевой способ строповки многопустотных плит перекрытий с помощью захватных устройств для строительных изделий с внутренней полостью (РЧ № Р8-391-42 или РЧ № Р8-391-55) обеспечивает подъем плит серии 1.141-1, ИИ-04, 1.090.1-1 и 1.041.1-2 массой до 3,36 т, а с помощью захватов для пустотных изделий (РЧ № Р8-391-01) обеспечивает подъем плит серии 1.141-1, ИИ-04, 1.090.1-1 и 1.041.1-2 массой до 2,6 т.

Монтажные нагрузки, возникающие от воздействия ветра на стеновые панели и собственной их массы и передаваемые на беспетлевые строповочные узлы плит инвентарными подкосами, должны быть не более 1,55 т.

7.11. Для защиты строповочных отверстий от атмосферных осадков и промерзания верхние плиты штабелей должны быть укрыты водонепроницаемым материалом.

7.12. Кроме требований, указанных в настоящих рекомендациях, необходимо выполнять требования СНиП III-4-80 «Техника безопасности в строительстве».

Приложение

ОБЩИЕ МЕТОДИЧЕСКИЕ ПОЛОЖЕНИЯ ПО ОПРЕДЕЛЕНИЮ ПРОЧНОСТИ ЗОН ЗАДЕЛКИ ПРИСПОСОБЛЕНИЙ ДЛЯ БЕСПЕТЛЕВОГО МОНТАЖА В ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЯХ*

* Использованы следующие материалы: «Указания по испытанию опытных железобетонных конструкций» (НИИЖБ, М., 1959); «Рекомендации по испытанию и оценке прочности, жесткости и трещиностойкости опытных образцов железобетонных конструкций» (НИИЖБ, М., 1987).

1. Настоящие положения содержат рекомендации по методике испытания приспособлений для беспетлевого монтажа в железобетонных изделиях и оценке прочности зон заделки в бетоне этих приспособлений.

2. Испытание каждой опытной конструкции приспособления для беспетлевого монтажа в железобетонном элементе может производиться как в лабораториях, так и заводских условиях в соответствии с программой испытания, составленной на основе материалов настоящих положений.

Программа должна содержать:

чертежи опытных железобетонных изделий или их фрагментов с указанием значений и направления нормативного усилия от собственного веса изделия, приходящегося при подъеме на одно приспособление;

указания по технологии изготовления конструкций;

чертежи установки и схему испытаний;

порядок загружения конструкций.

3. Проектирование фрагментов изделий производится в зависимости от схемы испытаний. Фрагмент должен быть заармирован таким образом, чтобы исключить разрушение изделия вне зоны заделки приспособления. Армирование этой зоны должно соответствовать армированию натурного изделия.

За зону заделки приспособления в конструкции условно принимается пирамида выкалывания, грани которой расположены под углом 70° к опорной плоскости приспособления.

4. Арматура опытной конструкции должна быть изготовлена в точном соответствии с чертежами опытных железобетонных изделий. Замена диаметра стержней и применение стали других марок может производиться с разрешения проектировщиков.

5. При изготовлении опытных конструкций качество бетона проверяют на контрольных кубах, бетон в которых должен быть уплотнен тем же методом, что и в опытной конструкции. Контрольные кубы должны твердеть возле опытной конструкции в одинаковых с ней термовлажностных условиях.

При изготовлении опытных конструкций от каждого замеса отбирают девять кубов. Три куба испытывают перед началом испытаний опытных конструкций, а шесть - после окончания испытаний. При испытании опытных конструкций в заводских условиях рекомендуется дополнительно определять прочность бетона в зоне заделки приспособления одним из способов неразрушающего метода определения прочности бетона.

6. Опытную конструкцию следует испытывать при прочности бетона, составляющей (70 ± 10) % проектной.

7. При выдергивании из железобетонной конструкции приспособления для беспетлевого монтажа зона заделки приспособления должна быть свободна от опорных плит, на которые передается реактивное давление. При этом размеры стальных опорных плит должны быть такими, чтобы при ожидаемой разрушающей нагрузке напряжение смятия не превышало кубиковой прочности бетона. Ширина плит должна быть не менее 30 мм, а толщина - не менее 1/6 их ширины.

8. При испытании опытной конструкции не должны возникать распорные усилия, препятствующие выкалыванию бетона в зоне заделки приспособления.

9. Машины, домкраты и динамометры разрешается применять для испытания конструкций лишь при наличии паспортов, свидетельствующих о том, что они прошли проверку и тарировку. Машины, домкраты и динамометры проверяют не реже одного раза в год, а также после каждого ремонта или смены какой-нибудь из основных деталей, влияющей на работу всей машины.

10. При отсутствии специального оборудования можно загружать конструкцию штучными грузами. Нагрузка укладывается непосредственно на поверхность испытываемой конструкции, а также на платформы, подвешенные к ней. Штучные грузы должны укладываться спокойно, без ударов и толчков.

11. При испытании конструкции следует принять меры, предохраняющие от обрушения как испытываемую конструкцию, так и установленные на ней приспособления или уложенную на нее нагрузку.

При применении нагрузки, уложенной на подвешенные к конструкции платформы, должны быть установлены предохранительные устройства под конструкцией, а также предусмотрены подкладки под платформы.

12. Появление трещин в зоне заделки приспособления в железобетонной конструкции определяют осмотром, производимым после каждой ступени нагрузки.

Обнаруженные трещины зарисовывают карандашом на поверхности конструкции рядом с трещиной и помечают величину приложенной нагрузки.

13. Ширину раскрытия трещины допускается измерять нанесенными тушью на бумаге эталонными линиями разной толщины с градацией через 0,1 мм. Места, где измеряют ширину раскрытия трещин, необходимо пометить для того, чтобы при разных ступенях нагрузки измерения производились в одних и тех же точках.

14. Испытание железобетонных конструкций разрешается проводить только при положительной температуре воздуха.

15. До начала испытания производят осмотр конструкции. Все обнаруженные дефекты должны быть зафиксированны. После этого рекомендуется побелить поверхность конструкции жидким раствором мела, извести или алебастра. После высыхания побелки поверхность приобретет сероватый цвет, что позволит быстро обнаружить появившиеся трещины на поверхности конструкции.

Побелка густым раствором не разрешается.

16. При испытании приспособлений в железобетонных конструкциях статическая нагрузка прикладывается ступенями, равными 1/5 - 1/10 усилия, приходящегося на приспособление от нормативного веса изделия (Nнорм), с выдержкой на каждой ступени не менее 1 мин. Испытание проводится до разрушения зоны заделки приспособления в бетоне. Если конструкция испытывается в заводских условиях и прочность бетона не превышает 70 % проектной, то допускается приспособление загружать до нагрузки, равной 2,25 Nнорм.

17. После окончания каждой ступени нагружения производят осмотр испытываемой конструкции, отмечая появление признаков разрушения, развитие трещин и ширину их раскрытия.

18. Опытная конструкция признается удовлетворяющей требованиям ГОСТа по прочности и трещиностойкости при соблюдении следующих условий:

разрушение зоны заделки приспособления в бетоне происходит при нагрузке не менее 2,25 Nнорм;

первые трещины в бетоне в зоне заделки приспособления не появляются до нагрузки, равной 1,8 Nнорм.

19. Для проверки окончательного выбранного приспособления перед разрешением к его применению следует выполнить шесть испытаний. При этом ни в одном из испытанных железобетонных образцов не должны нарушаться условия п. 16.

20. Прочность конструкции самого приспособления определяется согласно указаниям, проведенным в соответствующих документах по испытанию крюков.

21. Результаты испытания опытной конструкции должны быть зафиксированы соответствующим протоколом (или научно-техническим отчетом), содержащим:

данные об изготовлении конструкции и примененных материалах;

результаты испытания контрольных образцов бетона;

ведомость дефектов и трещин, обнаруженных до начала испытания, с соответствующими зарисовками или фотографиями;

схему установки для испытания;

данные о ходе нагружения;

фотографию трещин и разрушения после испытания;

результаты обмеров разрушенной части конструкции;

значения разрушающей нагрузки и нагрузки, соответствующей моменту появления первой трещины, и их отношение к усилию на приспособление от нормативного веса плиты;

замеры ширины раскрытия трещины в зоне заделки приспособления в бетоне изделия на каждой ступени загружения;

выводы по результатам испытаний.

СОДЕРЖАНИЕ