ОТРАСЛЕВОЙ СТАНДАРТ

|

ОТРАСЛЕВАЯ СИСТЕМА УПРАВЛЕНИЯ Контроль качества разработок |

ОСТ 1 00256-77 На 13 страницах |

Распоряжением Министерства от 13 декабря 1977 г. № 298-35

срок введения установлен с 1 июля 1978 г.

1. Настоящий стандарт устанавливает основные положения по организации контроля качества разработок.

2. Требования к контролю качества разработок основываются на:

1) политике руководства в области качества, государственных требованиях к безопасности полета и международных требованиях;

2) требованиях потребителя (заказчика) к качеству разрабатываемых изделий в договоре, конструкторской и технологической документации;

3) периодическом анализе договора (правильного установления требований и соответствия качества составных частей качеству изделия) и анализе разрешенных Заказчиком (потребителем) отступлений от требований договора (технического задания), касающихся и проекта, и системы качества;

4) соответствии средств контроля, испытаний и проверок требованиям потребителя (Заказчика);

5) достоверности и полноте контроля, правильности испытаний и измерений;

6) анализе характера последствий и критичности отказов и дефектов.

3. Контроль качества разработок является неотъемлемым элементом системы качества, создаваемой в соответствии с ГОСТ 40.9001, ГОСТ 40.9002, ГОСТ 40.9003 и МУ 1.1.210, и охватывает весь жизненный цикл продукции.

Принципы контроля качества разработок включают:

1) разработку и применение стандартов, содержащих требования к объектам контроля;

2) оценку соответствия объектов контроля требованиям стандартов;

3) планирование мероприятий по совершенствованию контроля качества разработок и стандартов.

4. Объектами контроля являются изделия или технологическая система, а именно:

1) предметы труда - конструкторская и технологическая документация, модели, макеты, опытный образец и его составные части, изделие в производстве, изделие в эксплуатации и ремонте;

2) процессы проектирования, технологической подготовки и освоения производства, изготовления опытного образца, испытаний, обеспечения ресурсами, метрологического обеспечения, а также производства, эксплуатации, ремонта и утилизации;

3) средства труда - оборудование, инструмент, приборы и прочее;

4) труд исполнителя (исполнителей) и руководителя (руководителей), качество которого определяется по совокупности тех данных контроля, с объектами которого исполнитель (руководитель) связан при разработке изделия;

5) факторы, влияющие на качество разработки, особенно на характер, последствия и критичность отказов (классификация факторов по МУ 1.1.210);

5. Основными задачами, решаемыми при организации контроля качества разработок, являются:

1) прогнозирование критичности отказов и дефектов;

2) разбивка процесса разработки на последовательно выполняемые работы в соответствии с требованиями СРПП ОТ, а также в соответствии со схемой деления изделия на составные части;

3) определение объектов контроля;

4) выбор номенклатуры показателей качества объектов и их признаков, подлежащих контролю в процессе разработки, производства и эксплуатации, а также методов их определения, оценки и испытаний, включая имитацию критических отказов;

5) определение контрольных точек, исходя из экономических и технических возможностей и требований к качеству продукции;

6) разработка машиночитаемых носителей информации, собираемой контрольными органами для последующих учета, анализа и принятия решения, например, по МУ 83.

7) организация передачи собранной информации по МУ 83 в подразделения, выполняющие функции учета, анализа и др., например, в банк данных, в подразделение по управлению качеством продукции;

8) введение стимулирования исполнителей за улучшение качества труда, повышение квалификации;

9) регулярное проведение анализа результатов контроля и оценки его эффективности, совершенствование контроля качества разработок.

Примеры решения основных задач даны в приложении к настоящему стандарту,

6. При контроле качества разработок осуществляются операции:

1) определение фактических значений показателей качества объектов и их признаков с оценкой точности (достоверности);

2) документирование результатов контроля и затрат на контроль качества;

3) сопоставление фактических значений показателей качества объекта со значениями показателей, регламентируемых НТД, заданными тактико-техническим заданием (ТТЗ), конструкторской и технологической документацией, эталонами, аналогами, включая показатели из карты технического уровня и качества по МУ 116 и т.п.;

4) выявление отклонений и их причин;

5) анализ отклонений и оценка качества объекта.

7. Контрольными органами на предприятии по уровням управления являются:

на высшем уровне - руководство предприятия, филиалов, отделений, представитель заказчика, научно-технический совет, главный контролер;

на среднем уровне - руководство отдела, цеха, ведущий по теме, специализированные подразделения контроля, подразделения, участвующие в оценке и анализе качества разработки;

на низшем уровне - руководство участков, бюро, секторов, бригад, исполнителей.

В системе качества необходимо организовать централизованный контроль, осуществляемый специализированными подразделениями, и децентрализованный контроль, при котором в ходе разработки каждый последующий работник проверяет предыдущего или свою работу.

В контроле качества требуется участие всех звеньев. Для обеспечения эффективности контроля система качества должна быть настроена на такой контроль, чтобы контролирующие органы не дублировали друг друга, а осуществляли комплексную проверку объектов контроля в контрольных точках по всем показателям качества в соответствии с функциональными обязанностями проверяющих.

В случае отсутствия таких возможностей и (или) для подтверждения достоверности данных реализуют контроль средствами других предприятий, научно-исследовательских институтов, испытательных центров.

На государственном и международном уровнях контрольными органами являются органы, осуществляющие сертификацию.

8. При проведении контроля качества разработки определение показателей качества объектов и их признаков проводится посредством расчетов, измерений, экспертных оценок, методами, регламентированными нормативно-техническими документами.

До проведения испытаний (опытной эксплуатации) такие показатели, как надежность, безопасность, живучесть, оцениваются со степенью достоверности, указанной в заданных требованиях, стандартах предприятия, программе обеспечения надежности.

9. Подразделение по управлению качеством продукции является ответственным разработчиком основных мероприятий, координирующим деятельность различных подразделений предприятия по контролю качества разработок.

10. Качество документации контроля, т.е. четкость и полнота требований, процедур, методов, достоверность, полнота и своевременность результатов, должно быть таково, чтобы можно было проследить изменения качества проекта и изделия по жизненному циклу и представить убедительные доказательства эффективности контроля потребителю (Заказчику) или третьему лицу при сертификации системы качества.

ПРИЛОЖЕНИЕ

ПРИМЕРЫ ВЫПОЛНЕНИЯ ОСНОВНЫХ ЗАДАЧ

1. Пример решения задачи «Прогнозирование критических отказов и дефектов».

Анализ функциональных отказов, исходя из вероятности возникновения различных ситуаций в полете по НЛГС-3, НЛГВ-2, позволяет прогнозировать появление критических отказов и дефектов. Задача решается, если функционирует система сбора информации об отказах, неисправностях и дефектах в эксплуатации и производстве, обеспечивающая своевременность, полноту и достоверность данных.

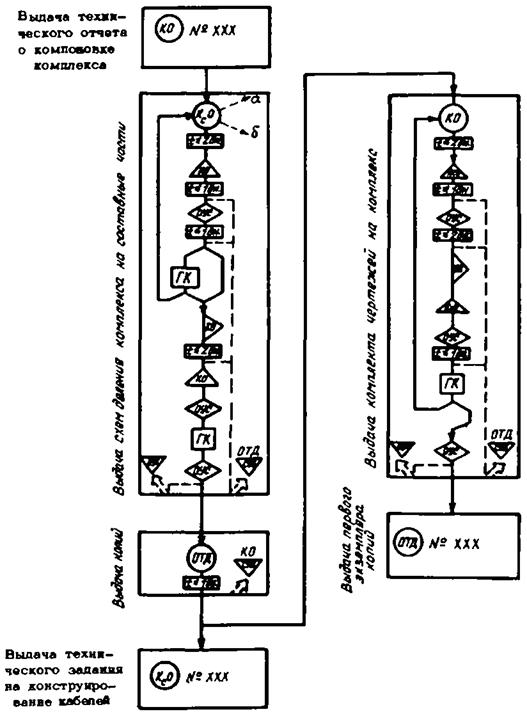

2. Пример решения задачи «Разбивка процесса разработки на последовательно выполняемые работы в соответствии с требованиями СРПП ОТ, а также в соответствии со схемой деления изделия на составные части».

На разрабатывающем предприятии с определенной тематикой процесс разработки состоит из элементарных работ, которые представляют собой последовательность операций, определяющая из которых выполняется подразделением-исполнителем, ответственным за всю последовательность. Последовательность элементарных работ должна быть зафиксирована в комплекте схем и должна отражать функционирование предприятия в целом, включая контроль и оперативное управление по критериям: время, затраты и качество, а также функционирование основных и обеспечивающих подразделений при выполнении комплекса работ по теме.

Разработка комплекта схем начинается с опроса экспертов - ведущих специалистов разрабатывающего предприятия. В результате опроса собирается информация о перечне и очередности элементарных работ, составляющих данный процесс, о исполнителях и соисполнителях элементарных работ, о рангах принятия решения, о контролируемых объектах, о контроле их качества, регламенте времени на работы и др. Круг экспертов, подлежащих опросу, определяется характером процесса. В первую очередь по каждой элементарной работе рассматривается и обрабатывается информация экспертов, представляющих подразделения-исполнители: данной элементарной работы, ей предшествующей и использующей ее результаты.

Проекты разрабатываемых схем разбивки процесса разработки направляются на согласование экспертам. Замечания экспертов учитываются, а спорные - представляются руководителю предприятия для принятия окончательного решения.

Дальнейшая оптимизация полученных схем осуществляется методом проб и ошибок в процессе их эксплуатации. После ряда последовательных корректировок, на основе полученного опыта, создаются схемы, определяющие наиболее рациональные связи между подразделениями в процессе разработки.

Схема разбивки части процесса разработки как одна из схем комплекта приведена на чертеже, где отображена логическая взаимосвязь и временная последовательность элементарных работ. Из шести изображенных элементарных работ раскрыты три, а остальные обозначены адресами схем, раскрытых на других чертежах.

Схема разбивки части процесса разработки

Условные обозначения

![]() - признак подразделения, ответственного за качество и сроки

выполнения элементарной работы;

- признак подразделения, ответственного за качество и сроки

выполнения элементарной работы;

![]() - согласование;

- согласование;

![]() - регистрация;

- регистрация;

![]() - изготовление подлинников;

- изготовление подлинников;

![]() - контроль;

- контроль;

![]() - решение с утверждением;

- решение с утверждением;

![]() - выдача информации о результатах контроля (оформление карточки

выполнения работы, либо карточки качества);

- выдача информации о результатах контроля (оформление карточки

выполнения работы, либо карточки качества);

![]() - регламентируемое время в рабочих днях;

- регламентируемое время в рабочих днях;

![]() - планируемое время по конкретной теме;

- планируемое время по конкретной теме;

- карточка-сигнал: а) до начала и во время выполнения работы;

- карточка-сигнал: а) до начала и во время выполнения работы;

б) перед окончанием работы;

№ XXX - адрес схемы элементарных работ, представленной на другом листе комплекта схем;

КсО - комплексный отдел;

КО - конструкторский отдел;

ОУС - отдел унификации и стандартизации;

ГМ - главный конструктор;

ОТД - отдел технической документации;

СИП - служба начальника производства;

ОУК - отдел по управлению качеством разработки.

На схеме показаны составляющие контроля качества разработки:

контрольные точки;

моменты выдачи информации о качестве разработки;

объекты контроля;

органы контроля;

адреса, куда направляется информация о качестве, а также элементы оперативного управления по времени.

Контроль качества элементарной работы осуществляется лицом (подразделением) при согласовании, регистрации, принятии решения, а по показателям качества - при специализированных видах контроля.

Качество элементарной работы «выдача техотчета о компоновке комплекса» контролируется комплексным отделом, принимающим эту работу, при этом ошибки и недостатки заносятся в «паспорт качества» - документ, оформляемый на каждую тему.

Качество элементарной работы «выдача схем деления комплекса на составные части» оценивает конструкторский отдел при согласовании, занося оценку и замечания в «паспорт качества».

Нормоконтроль «схем деления комплекса ...» производит отдел унификации и стандартизации, также занося оценку и замечания в «паспорт качества».

Разбирая замечания контролирующего и согласующего подразделений, данную элементарную работу оценивает главный конструктор, решение которого может содержать «возврат на доработку» или «передачу документов для изготовления подлинников». Во втором случае подлинники подлежат согласованию и контролю.

Информация о результатах контроля качества направляется в отдел по управлению качеством, куда по окончании разработки также поступает и «паспорт качества».

3. Пример решения задачи «Определение объектов контроля».

При решении предыдущей задачи объекты контроля выявляются после опроса экспертов. Проводится анализ эффективности контроля с учетом того, что качество разработки определяется:

1) квалификационными и техническими требованиями, отражаемыми в разработке;

2) степенью удовлетворения требований технического задания (ТТЗ), договора;

3) степенью влияния данной разработки на рационализацию производства и эксплуатации;

4) приемлемостью затрат на достижение необходимой продолжительности эксплуатации изделия и на его техническое обслуживание;

5) влиянием различных факторов.

При анализе факторов выявляют наиболее важные для каждой работы (два - три фактора), которые прежде всего и являются причинами критических отказов и дефектов.

4. Пример решения задачи «Выбор номенклатуры показателей качества объектов и их признаков, подлежащих контролю в процессе разработки, производства и эксплуатации, а также методов их определения, оценки и испытаний, включая имитацию критических отказов».

Группы показателей качества основных объектов, контролируемые в процессе разработки, представлены в табл. 1 и МУ 1.1.210 (приложение 2). Номенклатура показателей качества предметов труда, в частности опытного образца и его составных частей, составляется из ТТЗ (ТЗ), ОТТ ВВС, НЛГС-3, НЛГВ-2.

Таблица 1

Группа показателей качества основных объектов, контролируемых в процессе разработки

|

Группа показателей качества |

||||||||||||||

|

назначения |

живучести и стойкости к внешним воздействиям |

надежности |

эргономики и технической эстетики |

удобства технического обслуживания, ремонта и хранения |

транспортабельности |

безопасности |

стандартизации, унификации |

экономических |

технологичности |

конструктивных |

скрытности и маркировки |

патентно-правовых |

экологических |

|

|

Конструкторская документация |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Технологическая документация |

+ |

- |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Макет |

+ |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Опытный образец и его составные части |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Материалы, полуфабрикаты |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Процесс проектирования и его обеспечение |

+ |

- |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Процесс технологической подготовки производства и его обеспечение |

+ |

- |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Процесс производства опытного образца |

+ |

- |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Испытания и их обеспечение |

+ |

- |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Средства технологического оснащения |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Средства контроля и измерений |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Условные обозначения:

знак «+» - наличие контрольной точки;

знак «-» - отсутствие контрольной точки.

Показатели, оценивающие влияние факторов, устанавливаются по ОСТ 1 02548, характеристики технологической системы - по ОСТ 1 42314.

Наряду с традиционными методами контроля применяют многовариационный анализ (в рамках системы автоматизированного проектирования - САПР), статистический анализ надежности и управление вероятностью отказа, анализ функциональных отказов, методов обеспечения требований конструкторской документации в технологической документации по ОСТ 1 42314, метод «мозаичного портрета», метод контроля качества Тагути и другие методы, обеспечивающие стабильность качества продукции.

Контроль за ведением конструкторской, технологической и нормативной документации осуществляется методами контрольных карточек и «конфигурационного управления».

В связи с формированием политики в области качества выделяются два аспекта контроля: контроль курса предприятия и повседневный контроль.

Методы испытаний совмещают различные виды воздействий, приближаясь к реальным условиям эксплуатации.

Таблица 2

Назначение контрольных точек для конструкторской документации

|

Вид контроля и подразделение, ответственное за его проведение |

|||||||||||||

|

Нормоконтроль, отдел стандартизации |

Технологический контроль, отдел технологичности |

Проверка эксплуатационной технологичности, отдел эксплуатации |

Метрологическая экспертиза, отдел метрологии |

Весовой контроль, бригада весового контроля |

Проверка надежности, отдел надежности |

Испытания, отдел испытаний |

Проверка экономического эффекта, отдел перспективных разработок |

Художественно-конструкторская экспертиза, группа дизайнеров |

Патентно-правовая экспертиза, патентный отдел |

Макетирование, макетная комиссия |

Приемочный контроль, приемочные испытания, представитель заказчика |

Научно-техническая экспертиза, научно-технический совет |

|

|

Назначения |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

- |

+ |

+ |

+ |

|

Живучести и стойкости к внешним воздействиям |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

- |

+ |

+ |

+ |

|

Надежности |

- |

- |

- |

- |

- |

+ |

+ |

- |

- |

- |

+ |

+ |

+ |

|

Эргономических и технической эстетики |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

|

Удобства технического обслуживания, ремонта и хранения |

- |

- |

+ |

+ |

- |

- |

+ |

- |

- |

- |

+ |

+ |

+ |

|

Транспортабельности |

- |

- |

+ |

- |

- |

- |

+ |

- |

- |

- |

+ |

+ |

+ |

|

Безопасности |

- |

- |

- |

- |

- |

+ |

+ |

- |

- |

- |

+ |

+ |

+ |

|

Скрытности и маскировки |

- |

- |

- |

- |

- |

- |

+ |

- |

+ |

- |

+ |

+ |

+ |

|

Стандартизации и унификации |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

|

Технологичности |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

|

Конструктивных |

+ |

- |

- |

- |

+ |

+ |

+ |

- |

- |

+ |

+ |

+ |

+ |

|

Экономических |

+ |

+ |

+ |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

+ |

|

Патентно-правовых |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

+ |

+ |

|

Экологических |

+ |

- |

- |

+ |

- |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

Условные обозначения:

знак «+» - наличие контрольной точки

знак «-» - отсутствие контрольной точки.

5. Пример решения задачи «Определение контрольных точек, исходя из экономических и технических возможностей и требований к качеству продукции».

Первоначальный выбор контрольных точек определяется тематикой разработок и сложившейся на предприятии структурой и системой контроля. Назначение контрольных точек для конструкторской документации производится в соответствии с табл. 2.

Контроль качества разработок носит неопределенный характер, заключающийся в том, что на операцию контроля представляется не изделие, а его модель, которая сравнивается с другими моделями - вариантом технического решения на чертеже, в техническом задании и моделью, хранящейся в памяти контролера по разработке, производству и эксплуатации аналогов. Неопределенность контроля уменьшается при функционировании в системе управления качеством продукции банка данных, способного обрабатывать массив данных, хранить его и выдавать информацию согласно запросу и уровню управления.

На основе накопленной информации о результатах контроля качества разработок и данных по аналогам производится анализ изменения качества разработок и функционирования контроля в системе управления предприятием. Инструментом для проведения такого анализа являются схема разбивки процесса разработки на последовательно выполняемые работы. Отработка схем приводит к оптимизации процесса разработки, к такому назначению контрольных точек и показателей качества, контролируемых в этих точках, которое способствует улучшению качества разработки.

6. Пример решения задачи «Регулярное проведение анализа результатов контроля и оценки его эффективности, совершенствование контроля качества».

Эффективность контроля качества разработок оценивается по уменьшению объема доработок и затрат на них, затрат на исправление ошибок и устранение недостатков, сокращению сроков разработки, уменьшению затрат на контроль качества.

Анализ результатов контроля качества разработок проводится: оперативно - по данным об отклонении от заданных требований; ежемесячно - по данным о потерях и затратах; по окончании стадий разработки - по качеству проекта, макета, опытного образца и факторам, влияющим на это качество; один раз в 3 месяца - по рекламациям и их причинам; ежегодно - отчет по результатам контроля и эффективности системы качества, включая отчеты подразделений и цехов, отчет третьей стороны. Намечаются мероприятия по совершенствованию контроля, включаемые в программу качества.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН Министерством

2. ВВЕДЕН ВПЕРВЫЕ

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложение |

|

ОСТ 1 02548-85 |

Приложение |

|

ОСТ 1 42314-89 |

Приложение |

|

ОТТ ВВС-86 |

Приложение |

|

НЛГС-3 |

Приложение |

|

НЛГВ-2 |

Приложение |

|

СРПП ОТ |

5, приложение |

|

МУ 1.1.210-90 |

|

|

МУ 83-83 |

|

|

МУ 116-84 |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Номер изменения |

Номер листа (страницы) |

Номер документа |

Подпись |

Дата внесения изм. |

Дата введения изм. |

|||

|

измененного |

замененного |

нового |

аннулированного |

|||||

|

Переиздан с учетом изменений № 1, 2 |

||||||||

СОДЕРЖАНИЕ